Классификация специальных методов контроля качества

ВВЕДЕНИЕ

При осуществлении контроля качества производится обязательный сбор данных, а затем их обработка. Но данные, касающиеся даже одного и того же параметра изделия, не могут быть многократно получены при идентичных условиях, так как в ходе процесса меняются отдельные процессы и обстоятельства. Поэтому при операциях, относящихся к контролю качества, приходится иметь дело с большим числом данных, характеризующих те или иные параметры изделия, условия процесса и т.д. Эти данные при повторных измерениях всегда оказываются несколько отличающимися от полученных в другое время и при других условиях, то есть всегда наблюдается разброс данных. Анализируя разброс данных, можно найти решение возникшей в процессе производства проблемы.

Обычно для обработки и анализа данных используют не один, а несколько статистических методов. Это иногда позволяет получить ценную информацию, которая при анализе только одним методом может ускользнуть.

Качество относится к числу важнейших критериев функционирования предприятия в условиях относительно насыщенного рынка и преобладающей неценовой конкуренции. Эффективно управлять процессами производства – значит активно использовать экономические и организационные рычаги воздействия на разработку, производство и эксплуатацию изделий. Качество продукции обеспечивается в первую очередь самим изготовителем на всех этапах жизненного цикла, начиная с проектирования и разработки, а также непрерывно в процессе производства. Для того чтобы выпускать продукцию высокого технического уровня и качества, необходимо эффективно управлять процессами формирования этих комплексных и обобщающих характеристик изделий.

Контроль является одной из важнейших функций действующих на предприятии системы управления качеством. Современные методы контроля качества продукции, позволяющие при минимальных затратах достичь высокой стабильности показателей качества, приобретают всё большее значение. Значение контроля заключается в том, что он позволяет вовремя выявить ошибки, чтобы затем оперативно исправить их с минимальными потерями.

В данной работе будут рассмотрена классификация специальных методов контроля качества. Даны основные определения.

1 Контроль качества

Контроль качества — комплекс мероприятий и нормативных документов, направленных на поддержание качества продукции на заданном уровне. Контроль качества продукции является составной частью производственного процесса и направлен на выявление дефектов, брака в готовой продукции и на проверку надежности в процессе ее изготовления.

Контроль качества продукции устанавливается на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и кончая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытании, но и эксплуатации, а для сложных видов оборудования — с предоставлением определенного гарантийного срока после установки оборудования на предприятии заказчика. Такой подход к контролю предполагает проведение испытаний по мере готовности отдельных частей продукта (в особенности это касается сложных видов оборудования, в частности, комплексного). Усиление контроля качества в значительной степени связано с ориентацией производства на конкретного потребителя.

Контроль качества в масштабах предприятия возложен на центральную службу контроля качества (или обеспечения качества), в функции которого входят разработка качественных показателей по всем видам выпускаемой продукции, методов проверки качества и порядка проведения испытаний, анализ рекламаций и порядок их урегулирования, выяснение причин возникновения дефектов и брака и условий их устранения. Служба контроля осуществляет свою деятельность в тесном контакте с соответствующими службами в производственных отделениях, а также с заводскими службами контроля качества (или отделами технического контроля). Центральная служба контроля может осуществлять проверку качества сырья и материалов, технологического процесса, организации контрольных испытаний, правил приемки, применяемых заводской службой качества или отделом технического контроля, а иногда и выборочно производить проверку качества продукции, уже прошедшей технический контроль. Одной из важнейших функций центральной службы контроля является планирование и координация всей работы в области обеспечения качества, установление необходимых связей между службами контроля качества в производственных отделениях предприятий. Через центральную службу контроля осуществляется централизация управления в области совершенствования качества выпускаемой продукции.

Для контроля качества продукции необходимо располагать:

1) показателями (стандартами, техническими параметрами), характеризующими качество продукции;

2) методами и средствами контроля проверки качества;

3) техническими средствами для проведения испытаний;

4) результатами анализа рекламаций;

5) причинами возникновения дефектов, брака и условий их устранения.

Кроме центральной службы контролем качества продукции занимаются в подразделениях и цехах. Они первые получают сведения об отклонениях от нормы, состава и качества материалов, о допущенных отклонениях технологического процесса и предупреждают о возникновении производственного брака. Своевременно полученная информация позволяет оперативно реагировать на нарушение хода технологического процесса и принимать срочные меры к сокращению потерь от брака.

Контроль качества позволяет вовремя выявить ошибки, чтобы исправить их с минимальными потерями. В соответствии со стандартом ИСО контроль – это деятельность, включающая проведение измерений, экспертизы, испытаний и оценки характеристик объекта; сравнение результатов с установленными требованиями.

Технологические процессы, в том числе и автоматизированные, подвергаются действию различных возмущающих факторов, влияющих на качество продукции. При многообразии возмущений (износ оборудования, разброс характеристик сырья и материала и др.) технологический процесс по показателям качества имеет характер случайного, а следовательно, требует управления. Использование математико-статистических методов даёт возможность исследовать протекание технологического процесса. В результате достигаются наилучшие качественные показатели, неуклонно повышается производительность труда и снижается себестоимость. В таком случае говорят, что процесс изготовления является статистически управляемым.

Имеются две возможности управления системой качества: сплошной и выборочный контроль.

Сплошной контроль включает значительные затраты на его проведение, к тому же зачастую связан с ликвидацией продукции во время контроля, но нужно же и выпускать продукцию.

При статистических методах контроля (выборочный) на основании анализа по специальным правилам результатов проверки определенной части (выборки) продукции делается вероятностно-достоверный вывод о соответствии (несоответствии) контролируемых показателей (параметров) установленным требованиям по всей изготовленной продукции. Статистические методы позволяют обнаружить: где, когда, кем и при каких обстоятельствах вызваны те или иные помехи в производственном процессе, что повышает чувство ответственности всех участников процесса.

Общая программа работ в целях применения статистических методов контроля в производстве продукции включает следующие этапы:

– организационный;

– исследовательско-экспериментальный;

– разработки методик и нормативно-технической документации на основании результатов исследований;

– разработки технических средств измерений параметров и расчета статистических характеристик;

– разработки и согласования между субъектами (поставщиками и потребителями) правил и процедур, регламентирующих применение СМК в производстве продукции и ее реализации.

В статистических методах контроля реализуются три функции:

- статистический анализ – для выявления причин и факторов, воздействующих на показатели качества;

- наблюдение за ходом технологического процесса (статистическое регулирование) – с целью предупреждения появления брака;

- оценка качества изготовленной продукции (статистический приемочный контроль) – с целью ее реализации на рынке.

Ключевую особенность для построения системы обеспечения качества на основе применения статистических методов контроля имеет определение влияния контролируемых параметров продукции на ее функциональные показатели с последующим разделением этих параметров на категории. В зависимости от категории параметра и допускаемого уровня дефектности назначается различная жесткость статистического регулирования и приемочного контроля.

Другая важнейшая особенность применения статистических методов контроля – необходимость обеспечения технологических процессов измерительно-диагностическими устройствами оценки правильности хода технологического процесса.

Использование структурного синтеза для построения измерительно-диагностических систем показывает обоснованность технической реализации этих систем, при этом статистическая оценка показателей качества ввиду значительного объема информации и алгоритмической реализации принятия решений производится встроенными вычислительными средствами, снабженными соответствующим программным обеспечением.

Целый ряд особенностей применения статистических методов контроля связан с совершенствованием функций статистического регулирования и систем производственного контроля в технологических процессах, что объясняется различными требованиями по уровням качества продукции.

2 Специальные методы контроля качества

Существуют различные статистические методы контроля качества продукции.

Цель метода статистического контроля качества заключается в том, чтобы исключить случайные изменения качества продукции. Такие изменения вызываются конкретными причинами, которые необходимо установить и устранить. (Например, рабочий может применять неправильно выбранный инструмент или метод выполнения работы, станок может оказаться разлаженным).

Выборочный контроль применяют, когда необходимо принять решение о качестве при приемке большой партии по результатам испытаний ограниченного количества образцов из этой партии.

Наиболее часто выборочный контроль проводят при приемке партий комплектующих изделий или материалов от поставщиков. Выборочный контроль позволяет снизить затраты на контроль. Он также применяется и в тех случаях, когда изделие при контроле приходится разрушать.

Следует отметить, что выборочному контролю присущ определенный риск, поскольку решение о качестве всей партии принимается по результатам контроля небольшой выборки образцов. Ошибочно может быть забракована «хорошая» партия (риск производителя) или принята плохая партия (риск потребителя). Этот риск можно снизить путем увеличения объема выборки контрольных образцов, но при этом возрастают расходы. На практике потребитель и изготовитель путем переговоров согласовывают методику выборочного контроля, приемлемую для обеих сторон. Важную роль в повышении эффективности контроля технологического процесса может сыграть специальная карта, представляющая собой схему, на которую нанесены допустимые границы параметров качества и результаты измерений в обусловленные сроки, что позволяет сразу наглядно обнаружить отклонения от стандартов и» при необходимости, составить соответствующий график.

Карта контроля технологического процесса применяется в тех случаях, когда нужно проконтролировать качество продукции или услуг в процессе производства. Цель заключается в том, чтобы обнаружить, когда процесс производства «уходит из-под контроля» и начинается выпуск продукции с недопустимо нестабильным качеством. При этом можно срочно принять необходимые меры по корректировке процесса.

Метод контроля технологического процесса можно использовать как в сфере услуг, так и в сфере производства. В течение дня в произвольные моменты времени в ходе процесса отбирают три пробы. Считается, что процесс нарушен, если три из пяти последовательных образцов вышли за пределы допустимых значений.

Производство продукции осуществляется по заранее разработанному технологическому процессу, который осуществляется в диапазоне определенных контрольных параметров, характеризующих возможные отклонения в этом процессе. Выход за пределы допустимого значения контрольных параметров технологического процесса влечет за собой выпуск бракованной продукции, поэтому наблюдение за контролируемыми параметрами и анализ наблюдаемых изменений является непременным условием современного производства.

Кроме того, в силу допущенных при проектировании ошибок или необходимости модернизации производства приходится постоянно вносить в технологию изменения, которые также могут стать причиной выпуска продукции с недопустимыми отклонениями.

Отклонение параметров происходит, как правило, под действием большого числа случайных факторов, поэтому появление брака и причин, его определяющих, является случайным, и их анализ требует применения специальных статистических методов обработки информации, характеризующих протекание технологического процесса производства продукции.

Выделим следующие 7 инструментов контроля качеств, которые получили широкое распространение для анализа результатов контроля:

– сбор данных и контрольные листы;

– гистограммы;

– диаграммы рассеивания (разброса);

– стратификация(расслаивание данных);

– диаграмма Исикавы (причинно-следственных связей);

– диаграмма Парето;

– контрольные карты.

Сбор данных и контрольные листы предназначены для регистрации источника данных, времени сбора, объекта, по которому данные собраны, для того, чтобы их было удобно использовать, легче производить статистические вычисления, регистрировать данные в простой и доступной форме. Контрольный лист – бланк, на котором предварительно отмечены контролируемые параметры, чтобы можно было быстро и точно записать данные измерений. Контрольный листок – инструмент для сбора данных и их автоматического упорядочения для облегчения последующей статистической обработки собранной информации. [1, с. 185]

Диаграмма Парето – это инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, которые нужно проанализировать в первую очередь. Позволяет наглядно представить величину потерь в зависимости от различных дефектов.

Виды диаграмм различаются:

– по результатам деятельности (отражают нежелательные дефекты и отказы);

– по причинам (отражают причины проблем, которые возникают в процессе производства).

Этапы построения диаграмм Парето:

1) выбор вида диаграммы по причинам;

2) классификация результатов;

3) определение метода и периода сбора данных;

4) разработка контрольного листа для регистрации данных;

5) ранжирование данных по каждому признаку в порядке значимости;

6) построение столбиковой диаграммы.

Сущность анализа Парето заключается в выявлении таких дефектов, на поиске которых необходимо сосредоточить особое внимание. При этом действует правило, что 80% всех дефектов вызвано небольшим числом причин.

Контрольная карта – это инструмент для сбора данных и автоматическое упорядочение собранной информации. Это бумажный бланк, где заранее напечатаны контролируемые параметры, соответственно которым можно заносить данные с помощью пометок или символов. Контрольные карты графически отражают динамику процесса, т.е. изменение показателей во времени. На карте отмечен диапазон неизбежного рассеивания, который лежит в пределах верхней и нижней границ. С помощью этого метода можно оперативно проследить начало изменения параметров по какому-либо показателю качества в ходе технологического процесса, для того чтобы проводить предупредительные меры и не допускать брака готовой продукции.

Контрольные карты применяются в тех случаях, когда нужно проконтролировать качество продукции или услуг в процессе производства.

В контрольные карты заносятся сведения о технологическом процессе. Вариантов записи очень много. Это зависит от вида продукции и целей производства Цель заключается в том, чтобы обнаружить, когда процесс производства уходит из-под контроля, и сразу же принять необходимые меры по корректировке процесса.

Диаграмма Исикавы (еще называют «рыбий скелет») позволяет выявить причины дефектов и сосредоточиться на устранении этих причин. Схема Исикава представляет собой графическое упорядочение многообразных факторов, влияющих на объект анализа и характеризующих конкретные результаты деятельности или процессов. Определяющим достоинством схемы Исикава является то, что она дает наглядное представление не только о совокупности различных факторов (характеристик), оказывающих воздействие на объект анализа, но и о причинно-следственных связях этих факторов.

Этапы построения: 1) выбор результативного показателя характеризуемого качества изделия; 2) выбор главных причин, влияющих на показатель качества (большие «кости»); 3) выбор вторичных причин, влияющих на главные; 4) выбор причин третичного порядка (мелкие), которые влияют на вторичные; 5) ранжирование факторов по их значимости и выделение наиболее важных.

Главное при построении схемы Исикавы заключается в том, чтобы обеспечить правильную соподчиненность и взаимозависимость факторов, а также четкость оформления схемы, чтобы она легко читалась. Поэтому независимо от наклона каждого вектора-фактора его наименование всегда располагают в строго горизонтальном положении в конце вектора.

Гистограмма — это графический метод представления данных, сгруппированных по частоте попадания в определенный интервал (один из видов столбиковой диаграммы, когда совокупность смежных прямоугольников располагается на одной прямой линии). Является эффективным инструментом обработки данных и предназначен для текущего контроля качества в процессе производства, изучения возможностей технологических процессов, анализа работы отдельных исполнителей и агрегатов.Основаниями прямоугольников в этом случае являются интервалы шириной a, на которые разбивается ряд измерений, а ординатами – относительные частоты hi, характеризующие количество значений, попавших в каждый интервал.

В производственной практике гистограммы применяют при текущем контроле качества изготовления продукции, при изучении качественных и количественных закономерностей производственных процессов. С помощью гистограммы сравнивают показатели качества с требованиями нормативно-технической документации, состояние технологического процесса до и после соответствующих усовершенствований или принятия мер, устраняющих неполадки. Исключительно эффективно использование гистограммы при составлении месячных отчетов цехов и предприятий о качестве выпускаемой продукции, при оценке изменений уровня качества продукции и труда по периодам наблюдений, при обучении членов групп качества.

Построение гистограммы ведется в определенной последовательности. Сначала составляют таблицу исходных данных. Для заполнения таблицы предварительно определяют количество интервалов в зависимости от объема выборки. Далее на ее основании составляют диаграмму и анализируют ее.

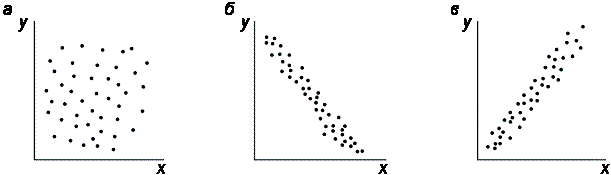

Диаграмма разброса (рассеивания) – инструмент, позволяющий определить вид и тесноту связи между парами соответстввующих переменных. Строится как график зависимости между двумя параметрами. Наиболее распространенным статистическим методом выявления подобной зависимости является корреляционный анализ, основанный на оценке коэффициента корреляции (от лат. correlate – соотношение).

Взаимосвязь изучаемых параметров может быть полной, т. е. функциональной, когда коэффициент корреляции равен единице (+1, если переменные одновременно возрастают или убывают, и –1, если при возрастании одной переменной другая убывает). Примером функциональной связи может служить твердость материала заготовки и износ обрабатывающего инструмента: чем выше твердость, тем больше износ. В том случае, когда взаимосвязь совсем отсутствует, коэффициент корреляции равен нулю. Возможен и промежуточный случай, когда зависимость связанных величин неполная, так как она искажена влиянием посторонних, дополнительных факторов. Иллюстрацией подобного рода корреляционной связи может быть зависимость производительности труда рабочих от их стажа при воздействии таких дополнительных факторов, как образование, здоровье и т. д. Чем больше влияние этих дополнительных факторов, тем менее тесна связь между стажем и производительностью труда. Именно такие связи изучает корреляционный анализ.

Корреляционные связи описываются уравнениями. Например, простейшим корреляционным уравнением связи между двумя переменными является уравнение прямой вида y = a + bx. Если представить такую связь графически, она прошла бы через все наблюдаемые точки y. При корреляции соответствие наблюдается лишь приблизительно, и точки наблюдений располагаются не точно на прямой, а в виде рассеянного облачка, более или менее вытянутого в некотором направлении. Поэтому приходится специальными приемами находить ту линию, которая наилучшим образом отражает корреляционную зависимость, т. е. направление облачка (рис. 1).

Рисунок 1 - Корреляционные зависимости: а – переменные не коррелируют; б – слабая отрицательная корреляция; в – сильная положительная линейная корреляция

В тех случаях, когда требуется выявить зависимость одного параметра от нескольких других, применяется регрессионный анализ.

Стратификация (метод расслаивания данных) – это инструмент, позволяющий произвести селекцию данных, отражающих требуемую информацию о процессе. Данные разделяют на группы в соответствии с их особенностью, называемые слоями (стратами).

Процесс разделения называется расслаиванием или стратификацией.

Расслаивание осуществляется: по исполнителям (по квалификации, стажу, полу); масштабам и оборудованию (по новому и старому, марке, конструкции, материалу, месту производства, фирме производителя, партии, качеству сырья); способу производства (по температуре; технологическим приемам); измерению (по виду измерения; точности измерения). Этот метод, основанный только на достоверных данных, применяется для получения конкретной информации, выявления причинно-следственных связей.

Условия, которые необходимо соблюдать, – различия между значениями случайных величин и слоями должны быть минимальными; различие между слоями должно быть, как можно больше.

Но с помощью этих методов не всегда получается проанализировать ситуации(субъективность экспертов, отсутствие числовых данных и т.д.). В дополнение к ним разработаны семь новых инструментов ,способствующих системному решению проблем:

- диаграмма родственных связей – инструмент, позволяющий выявлять основные нарушения процесса путем обощения и анализа близких устных данных;

- диаграмма связей – инструмент, позволяющий выявлять логические связи между основной идеей, проблемой и различными факторами влияния;

- древовидная диаграмма – инструмент стимулирования процесса творческого мышления, способствующий систематическому поиску наиболее подходящих и эффективных средств решения проблем. Развитие концепции функционально-стоимостного анализа в рамках функционального, прмиеняется для иллюстрации взаимосвязей целей и средств;

- матричная диаграмма – инструмент, который используется для установления взаимосвязи двух разных форматов, применяется при структурировании требований качества вначале в виде соответствующих технических данных, а затем – требований к производству;

- диаграмма анализа матричных данных – инструмент для обработки большого количества числовых данных, полученных при построении матричных диаграмм, с целью выявления приоритетных данных(используется. Когда матричная диаграмма не обеспечивает достаточно подробной информации). Единственный из новых методов, который дает количественный результат;

- блок-схема процесса принятия решения – инструмент, который помогает запустить механизм непрерывного планирования, используеться для получения оптимальных результатов и для того, чтобы избежать неожиданностей при исследовании операций;

- стрелованая диаграмма – инструмент, позволяющий планировать оптимальные сроки выполнения всех необходимых работ для реализации поставленной цели и эффективно их контролировать. Представляет этапы, нужныен для реализации планов, в виде сетевого графика.[1, с. 209-210]

Описанные методы могут применяться как обособленно друг от друга, так и в системе. Поэтому любой менеджер, работающий на предприятии, может применять их для решения задач улучшения качества. Все они способствуют улучшению организации производственных работ, минимизации брака .улучшению качества продукции и прочих иных выгод.

Заключение

Качество – комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегии, организация производства, маркетинг и др. Исследования, проведенные в ряде стран, показали, что в компаниях, мало уделяющих внимания качеству, до 60% процентов времени может уходить на исправление брака.

Значение повышения качества достаточно многообразно. Решение этой проблемы на микроуровне важно и для экономики в целом, т. к. позволит установить новые и прогрессивные пропорции между ее отраслями и внутри отраслей. Достаточно высокая надежность приобретенного потребителем оборудования обеспечит пропорциональность производственного процесса, что важно для предотвращения аварийных и внеплановых выходов оборудования из строя, возникновения “узких” мест.

Если не уделять серьезного внимания качеству, потребуются значительные средства на исправление дефектов. Гораздо больший эффект будет достигнут путем разработки долгосрочных программ по предотвращению дефектов.

Важнейшим источником роста эффективности производства является постоянное повышение технического уровня и качества выпускаемой продукции.

Системный подход позволяет объективно выбирать масштабы и направления управления качеством, виды продукции, формы и методы производства, обеспечивающие наибольший эффект усилий и средств, затраченных на повышение качества продукции.Системный подход к улучшению качества выпускаемой продукции позволяет заложить научные основы промышленных предприятий , объединений , планирующих органов .

Все большее освоение новой для нашей страны экономической среды воспроизводства, т.е. рыночных отношений, диктует необходимость постоянного улучшения качества с использованием для этого всех возможностей, всех достижений прогресса в области техники и организации производства.

Наиболее полное и всестороннее оценивание качества обеспечивается, когда учтены все свойства анализируемого объекта, проявляющиеся на всех этапах его жизненного цикла: при изготовлении, транспортировке, хранении, применении, ремонте, техническом обслуживании.

Таким образом, производитель должен контролировать качество продукции и по результатам выборочного контроля судить о состоянии соответствующего технологического процесса. Благодаря этому он сможет своевременно обнаружить разладку процесса и скорректирует его.

Список литературы

1 Беляцкая, Т.Н. Управление качеством: пособие. – Минск: БГЭУ, 2009. – 283 с.

2 Гаджинский, А. М. Логистика: Учебник. — 16-е изд., пе- Г 13 рераб. и доп. — М.: Издательско-торговая корпорация «Даш�ков и К°», 2008. — 484 с.

3 Неруш, Ю.М. Логистика: уч.пособие. – 4-е изд., перераб. и доп. – М.:ТК Велби, Изд – во Проспект, 2006. – 520 с.

4 Полещук, И.И. Логистика: уч. пособие. - Минск: БГЭУ, 2007. – 431 с.

Классификация специальных методов контроля качества