ТИПЫ БАЛОК И ИХ СТАТИЧЕСКИЕ СХЕМЫ

М Е Т А Л Л И Ч Е С К И Е К О Н С Т Р У К Ц И И

Лекция 9м. Балки

ТИПЫ БАЛОК И ИХ СТАТИЧЕСКИЕ СХЕМЫ

Металлические балки относятся к изгибаемым эле�ментам и применяются главным образом для перекрытия пролетов многоэтажных промышленных и гражданских зданий 6—18 м, а также одноэтажных промышленных зданий в виде подкрановых балок, путей подвесного транспорта и реже несущих балок покрытий с пролета�ми 18—24 м.

Наиболее рациональны в использовании прокатные балки двутаврового и швеллерного сечения ввиду про�стоты их изготовления. При недостаточной мощности прокатных балок широко применяют сварные составные балки двутаврового сечения, а для конструкций, подвер�гающихся динамическим и вибрационным нагрузкам,— составные балки на высокопрочных болтах и клепаные балки (рис. 1 – 9д, е). При пролетах до 6 м вместо прокатных стальных и прессованных алюминиевых балок целесооб�разно применять стальные балки из гнутых профилей швеллерного или коробчатого типа. Сварные составные балки могут быть сплошностенчатыми или со стенкой с круглыми, овальными или мно�гоугольными отверстиями, которые используют для про�кладки инженерных коммуникаций и других целей (рис. 2 – 9а, б). В промежутках между отверстиями устраивают поперечные ребра жесткости, обеспечивающие устойчи�вость стенки.

В последнее время в строительстве находят примене�ние балки с перфорированной стенкой (рис. 2 – 9,в, г). Перфорированные балки получают путем разрезания двутаврового горячекатаного профиля ломаной линией в продольном направлении. Затем обе части сдвигают до соединения гребней впритык, после чего их сваривают. В зависимости от длины и высоты профиля, а также от формы ломаной линии можно получать различные от�верстия и различную высоту перфорированной балки. Наиболее оптимальный профиль может быть при увели�чении высоты до 1,5 Н.

Перфорированные балки имеют ту же массу, что и прокатные профили. При этом их несущая способность и жесткость значительно выше, чем у исходного профи�ля, а следовательно, она может быть применена при большем пролете и большей нагрузке. Лучше всего ис�пользовать такие балки при больших пролетах и малых нагрузках. В этом случае влияние поперечных сил на напряжения в вертикальной стенке незначительно. Про�ектирование перфорированных балок позволяет получить экономию стали до 20—30 %. Однако, учитывая более высокую стоимость изготовления, их применение долж�но быть экономически оправдано.

При увеличении пролета или увеличении расчетной нагрузки на балку рационально использование стальных предварительно напряженных балок (рис. 2 – 9,д), в ко�торых предварительно напряженный трос располагается в зонах максимального растяжения.

В статическом отношении балки могут быть однопролетными разрезными, двухпролетными и многопролет�ными неразрезными. Они могут быть консольными и бес�консольными (рис. 3 - 9). Наибольшее применение в строи�тельстве находят однопролетные разрезные балки как наиболее простые в монтаже и эксплуатации. По трудо�емкости изготовления неразрезные балки уступают пер�вым, однако по расходу материала и по жесткости они более эффективны, что определяет их широкое применение в многоэтажных каркасах, при этом особое внима�ние уделяется учету температурных воздействий и осад�ке опор, так как неразрезные балки очень чувствительны к таким воздействиям.

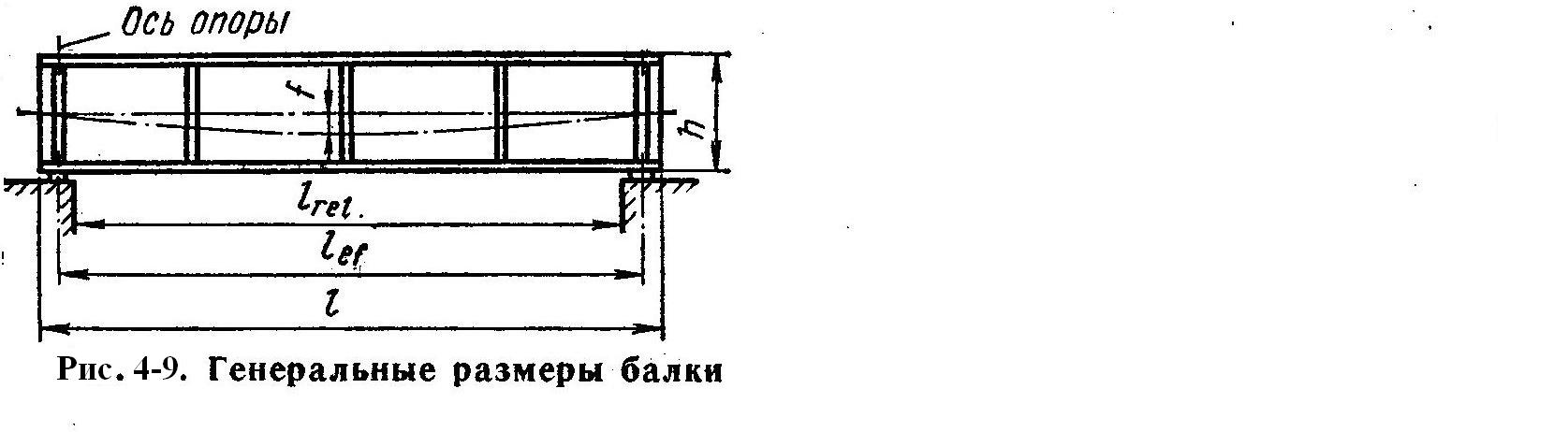

Генеральными размерами балки называют ее расчет�ный пролет lеf и высоту сечения h (рис. 4 - 9). Действи�тельный или конструктивный размер балки l назначают с учетом размеров опорных площадок, размер которых зависит от несущей способности их материала. Расстоя�ние в свету l0 между опорными узлами зависит от усло�вий эксплуатации сооружения и назначается в процессе проектирования.

Оптимальное значение высоты балки зависит от расчетного пролета, нагрузки, класса стали, назначения балки и т.д. и лежит в пределах h/lеf = (1/10—1/16). Минимальные значения высоты сечения балки при эскизном проектировании можно принимать по табл. 1-9 при qп/qd = 1,2 (где qп и qd — погонная нор�мативная и расчетная нагрузки) в зависимости от вре�менного сопротивления стали и относительных прогибов балок к пролету.

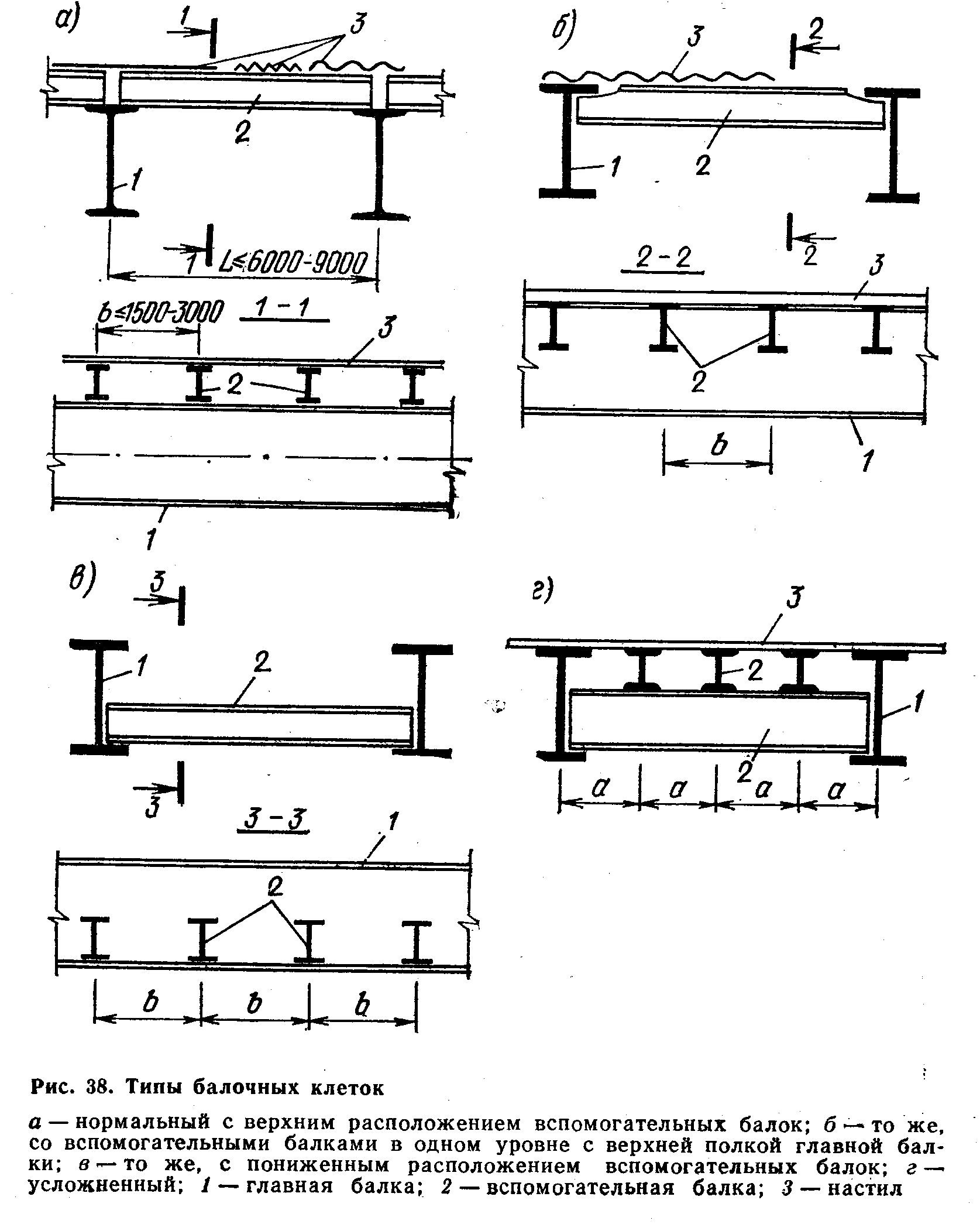

В зданиях и сооружениях металлические балки при�меняют в виде балочных клеток, т. е. перекрытий, состо�ящих из системы балок. Балочная клетка включает глав�ные балки, перекрывающие основной пролет с шагом L=6—9 м, и вспомогательные балки, опирающиеся на главные с шагом В = 1,5—3 м (рис. 5-9).

В зависимости от взаимного расположения главных и вспомогательных балок различают четыре типа балочных клеток: с верх�ним расположением вспомогательных балок (рис. 5-9,а); с расположением вспомогательных балок с главными в одном уровне (рис. 5-9,б); с пониженным расположением вспомогательных балок (рис. 5-9, в); усложненная система, имеющая два типа вспомогательных балок,— поперечных и продольных (балок настила) по отноше�нию к главным балкам (рис. 5-9,г). Балки настила про�ектируют с шагом 0,5—1,2 м.

Выбор балочной клетки зависит от конструкции пе�рекрытия (металлический настил, железобетонные пли�ты и т.п.), от наличия технологического оборудования, подвесного потолка и других факторов, поэтому тип ба�лочной клетки определяется для каждого конкретного случая вариантным проектированием.

Наиболее просты в возведении и экономичны по рас�ходу материала балочные клетки с верхним расположе�нием вспомогательных балок, но имеют недостаток — большую строительную высоту перекрытия. При ограни�чении строительной высоты перекрытия наиболее целе�сообразным решением обладает балочная клетка с рас�положением вспомогательных балок с главными в од�ном уровне. Балочные клетки с пониженным располо�жением вспомогательных балок и с усложненной систе�мой применяют в большинстве случаев при опирании технологического оборудования или мелкоразмерных плитах перекрытия.

РАСЧЕТ СЕЧЕНИЯ ПРОКАТНЫХ И СОСТАВНЫХ СВАРНЫХ БАЛОК

В большинстве случаев на балочную клетку действу�ет равномерно распределенная нагрузка, которую при расчете приводят к линейной нагрузке на балку насти�ла, вспомогательную и главную балки с их грузовых площадей (рис. 6-9). Расчет балок производят в той же последовательности, в какой передается нагрузка: на элемент настила, вспомогательную и главную балку. Подбору сечений предшествует статический расчет балок, в результате которого определяют расчетные изгибающие моменты М и расчетные поперечные силы Q в характер�ных сечениях.

Расчет балок производят по, двум предельным состо�яниям: несущей способности и прогибам. Расчет прокат�ных балок, выполненных из прокатных или гнутых дву�тавров, швеллеров и других профилей, сводится к опре�делению необходимого номера профиля по сортаменту и проверке его на прочность по нормальным и касательным напряжениям, жесткость и устойчивость по формулам, которые мы выписывали для изгибаемых элементов на прошлой лекции. Эти формулы в простейших случаях можно переформатировать таким образом, чтобы в левой части неравенства стояла искомая геометрическая характеристика. Однако, в большинстве случаев здесь необходимо проводить многофакторный анализ. А он, чаще всего, выполняется методом подбора, используя различные вспомогательные таблицы. Как например, таблица приближенных значений высот балки (табл.1 - 9 ). А в дальнейшем, когда у Вас накопится опыт, Вы будете просто задавать исходя из собственного опыта значения геометрических характеристик и с ними проверять несущую способность и способность к эксплуатации и в пояснительной записке приводить результаты этих проверок. Кстати именно этого от нас требует Гос. экспертиза.

СТЫКИ ПРОКАТНЫХ И СОСТАВНЫХ БАЛОК. УЗЛЫ КРЕПЛЕНИЯ БАЛОК

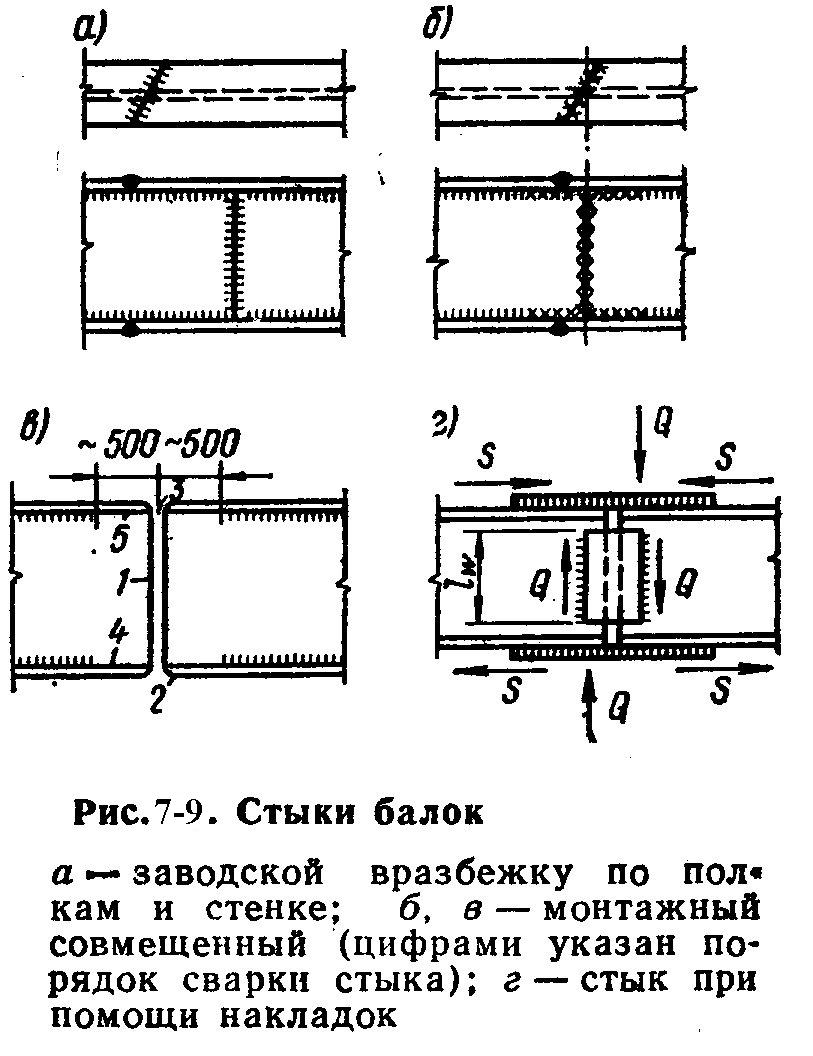

Стыки бывают заводскими, выполняемыми на заводе с целью увеличения длины элементов, входящих в от�дельный отправочный элемент, и монтажными, изготов�ляемыми на строительной площадке; они предназначены для сопряжения отдельных отправочных элементов в ра�бочую конструкцию (рис. 7-9).

Количество монтажных стыков и их размещение проектируют по условию транспортировки. Монтажные стыки значительно дороже за�водских, так как они требуют дополнительного материа�ла на стыковые накладки и монтажные болты, поэтому их число должно быть минимальным.

Наиболее простым является стык, пояса и стенка которого стыкуются в одном сечении. Однако такой стык в зоне действия максималь�ного изгибающего момента не обеспечивает равнопрочности стыка и основного ма�териала. Вследствие этого в наиболее напряженных зонах устраивают шов вразбежку, выполняя в полках косой стыковой шов, обеспечивающий высокую надежность соединения (рис. 7-9,а,б). Для умень�шения влияния усадочных деформаций, возникающих при сварке, стыковой шов выполняют в последовательности, показанной цифрами на рис. 7-9, в. После сварки стыкового шва на расстоянии 500 мм по обе его стороны приваривают полки к стенке.

Увеличение надежности стыка в прокатных и состав�ных балках при действии значительных моментов и по�перечных сил может быть достигнуто с помощью гори�зонтальных накладок, устанавливаемых по верхней и нижней полкам и вертикальных двусторонних накладок по стенке балки (рис. 7-9, г). В этом случае сечение на�кладки и фланговые сварные швы, прикрепляющие на�кладку к полке, рассчитывают по усилию S, определяе�мому по формуле

S = (Мь—Мw)/z, (1-9м)

где Мь — полный расчетный изгибающий момент в стыке балки; Мw = Мь . (/Jw/Jb) — изгибающий момент, воспринимаемый стенкой балки; Jw и Jb — моменты инерции стенки и полного сечения балки; z — расстояние между центрами верхней и нижней полок.

Швы, прикрепляющие накладку к стенке балки, проверяют соответственно по металлу шва и по металлу границы сплавления.

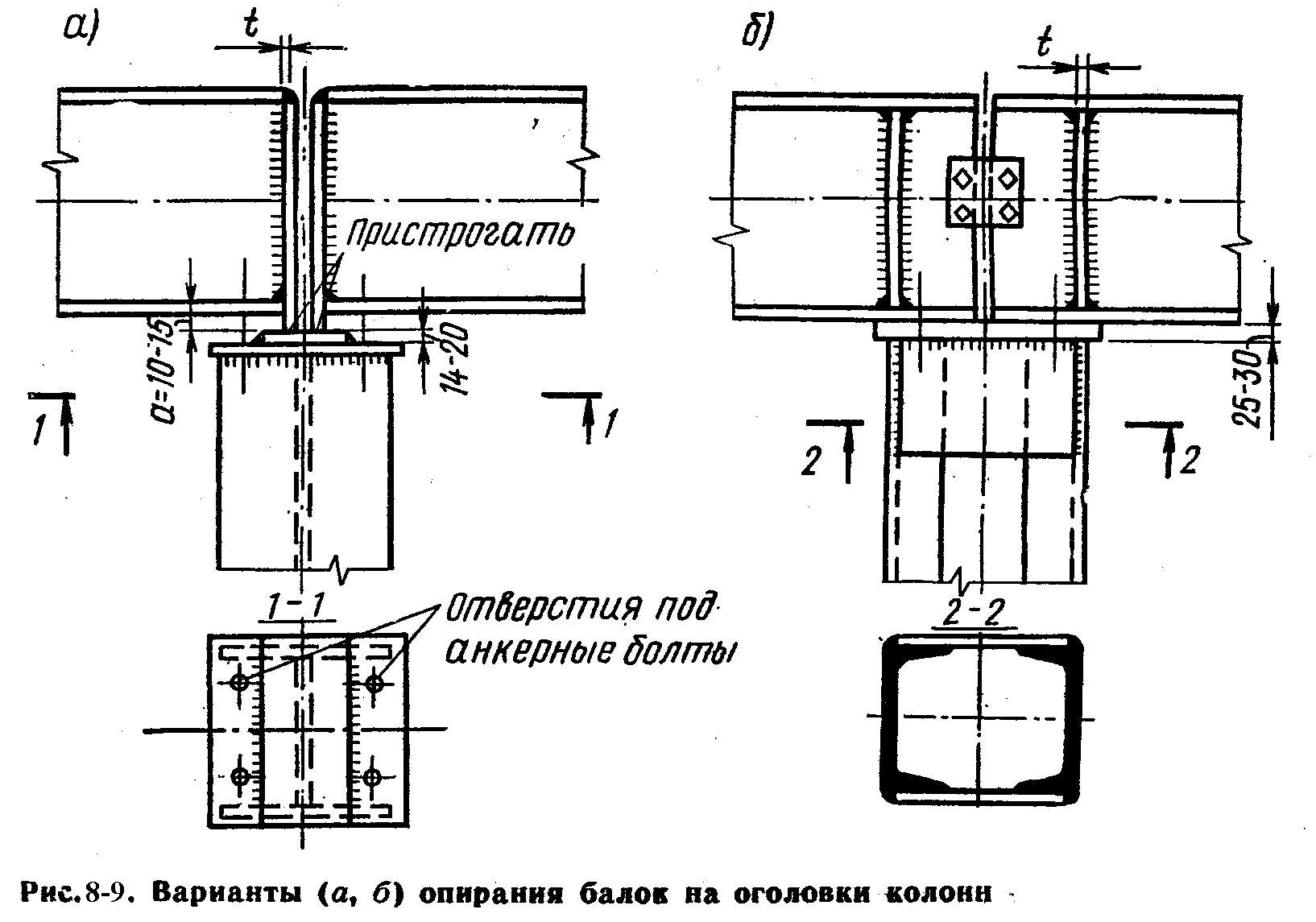

Балки опираются на колонны сверху или примыка�ют сбоку. В одноэтажных промышленных и гражданских зданиях преимущественное применение имеет первый случай, варианты которого в зависимости от конструк�тивного решения колонны показаны на рис. 8-9.

Jb

В первом варианте (рис. 8-9, а) балка опирается на колонну шарнирно-вертикальным опорным ребром же�сткости, выпущенным за габарит нижней полки на 10 — 15 мм. Торцы опорных ребер жесткости для обеспечения требуемой площадки смятия пристрагиваются к центри�рующей пластине, привариваемой к опорной плите ого�ловка колонны. При опирании балок на двухветвевую колонну (рис. 8-9,б) опорные ребра жесткости удалены от торца балки и совпадают с плоскостью стенок ветвей колонны. В этом случае необходимы пригонка и привар�ка опорных ребер жесткости не только к стенке балки, но и к ее полкам.

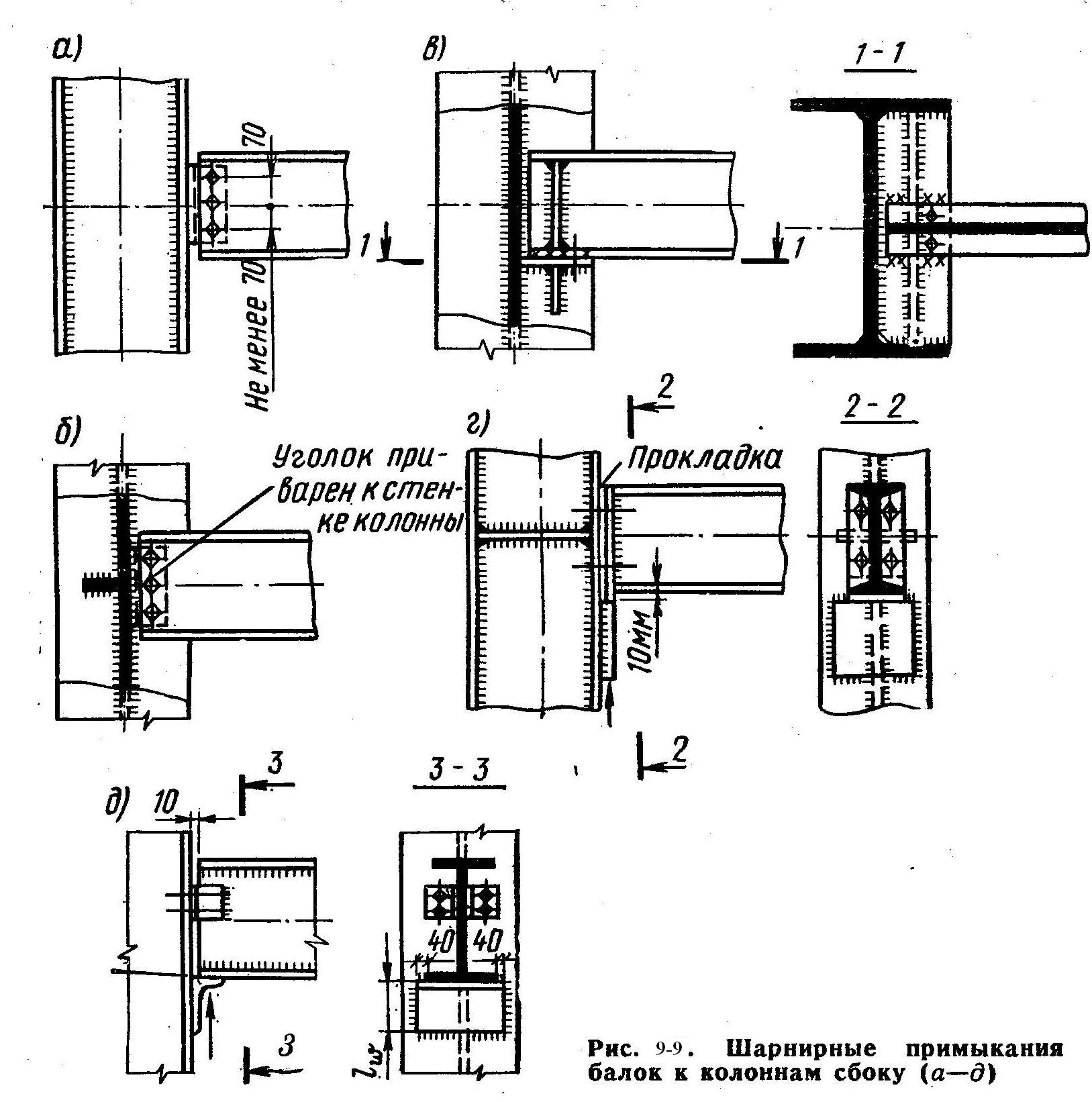

В случае примыкания балок к колоннам сбоку раз�личают шарнирное и жесткое решение узла сопряжения. При шарнирном опирании крепление не препятствует свободному повороту балки в опорном узле, что опреде�ляет работу балки как однопролетной разрезной систе�мы (рис. 9-9).

В зависимости от назначения балка может примы�кать либо к полке колонны (рис. 9-9, а, г, д), либо к стен�ке колонны (рис. 9-9, б, в). Передача опорной реакции балки на колонну осуществляется через болтовое флан�цевое соединение (рис. 9-9, а, б) или с помощью опорных столиков в виде плоской пластины или неравнополочного уголка (рис. 9-9,0, г, д), приваренных к полкам или стен�ке колонны. С точки зрения удобства производства ра�бот передача опорной реакции через опорный столик предпочтительна.

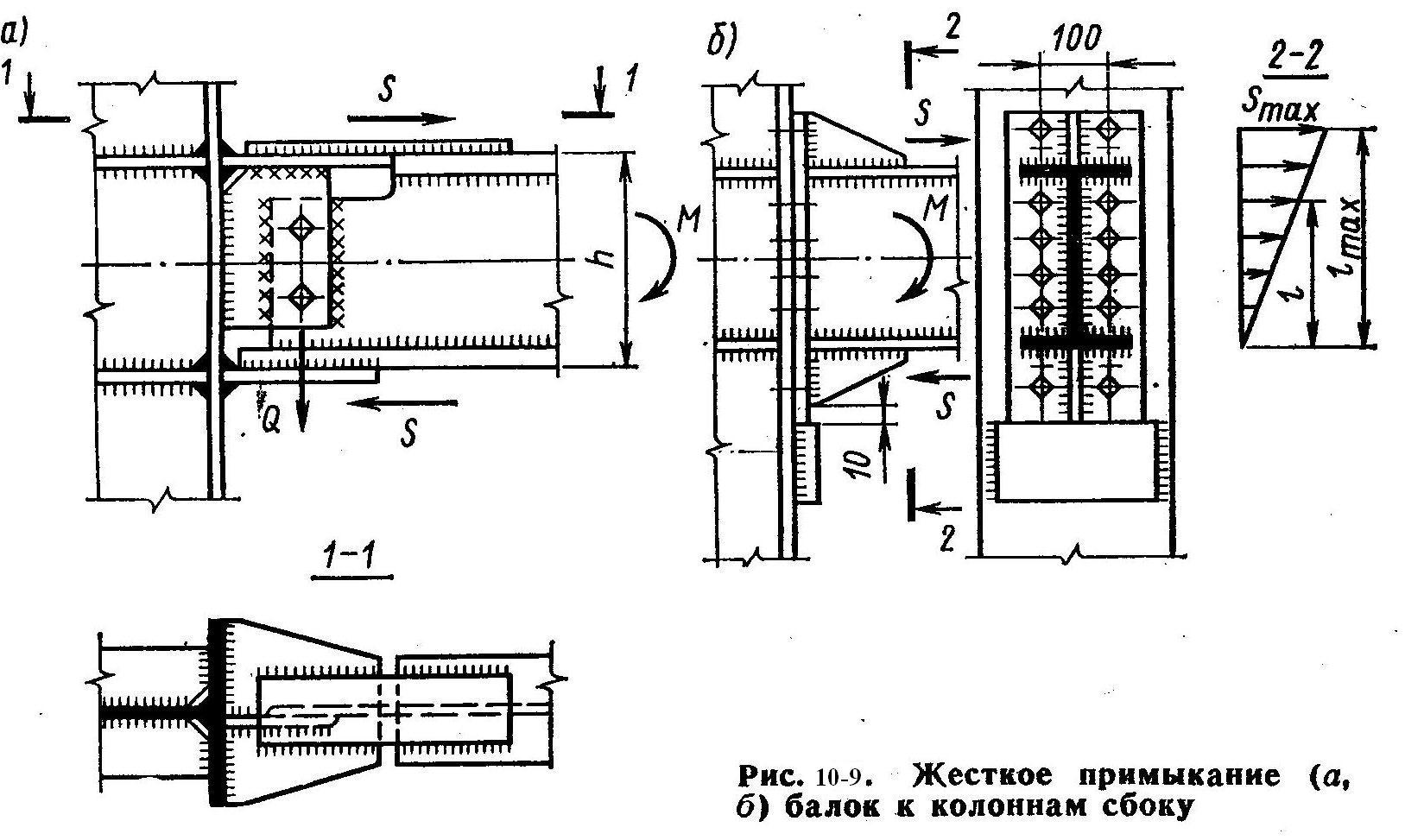

Жесткое крепление балок к колоннам предусматрива�ют в случае проектирования рамного каркаса или тогда, когда балка перекрытия выполняет одновременно и фун�кцию балки-распорки в вертикальных связях каркаса (рис. 10-9).

При жестком креплении верхняя и нижняя полки балки при помощи горизонтальных планок (рис. 10-9, а) или косынок вертикальных связей (рис. 10-9,б) прикрепляют к колоннам жестко, что препятствует пово�роту балки в опорном узле.

Стыковые планки и косынки воспринимают горизон�тальные составляющие силы S=М/Н, возникающие от действия изгибающего момента в опорном узле. Опорная реакция при жестком креплении балки передается на ко�лонну способом, аналогичным передаче опорной реакции при шарнирном креплении балки к колонне. Примене�ние жесткого узла более трудоемко по сравнению с шар�нирным, но на 30 % позволяет снизить расход металла на балки.

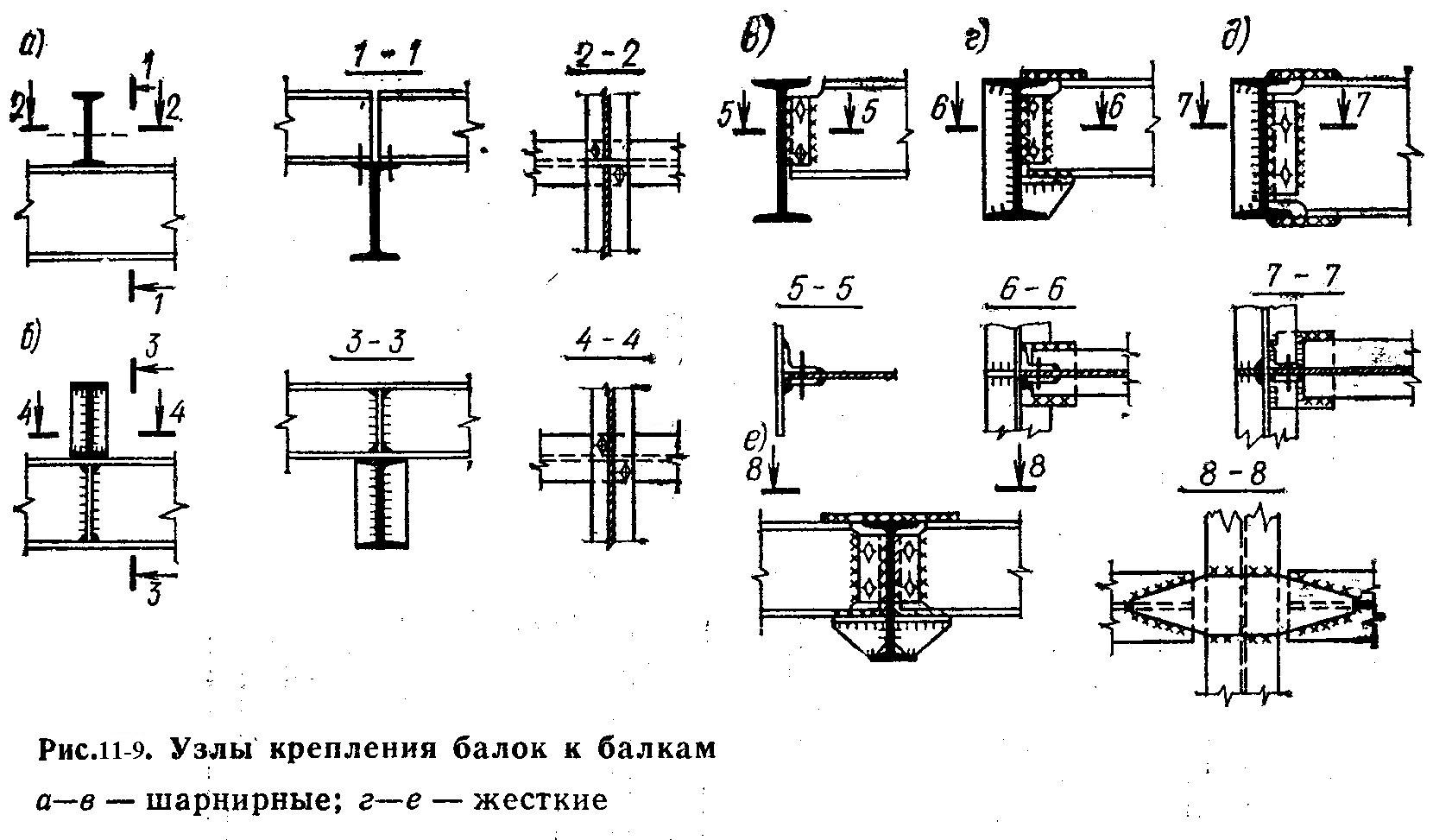

Узлы крепления балок к балкам также могут быть шарнирными и жесткими (рис. 11-9).

Предпочтение следует отдавать шарнирным узлам как наиболее прос�тым в производстве работ. При одностороннем при�мыкании вспомогатель�ных балок к главным (рис. 11-9, а—в) от изгиба вспомогательных балок возникает кручение глав�ной балки, что крайне не�желательно. Для предот�вращения этого явления в стыке с противополож�ной вспомогательной балке стороны устраивают ребро жесткости, а под вспомогательную балку вводят косын�ку, привариваемые к стенке и полкам главной и вспомо�гательной балок (рис. 11-9, г, д).

Жесткое крепление балок к балкам делают, как пра�вило, в случае двустороннего примыкания вспомогатель�ных балок к главным (рис. 11-9, е). Конструктивно такое сопряжение выполняют подобно жесткому стыку балки с колонной.

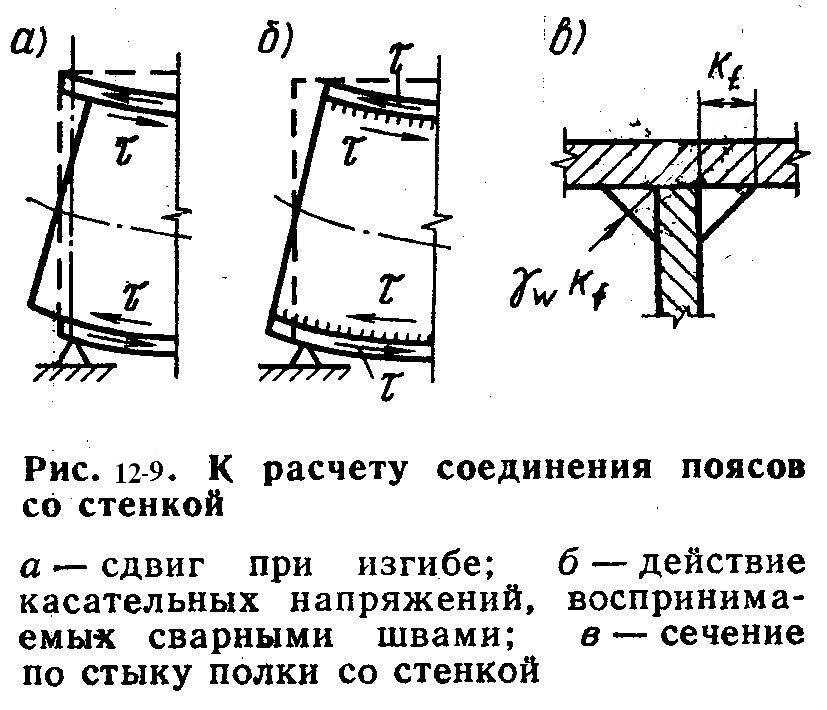

Соединение поясов со стенкой в сварных балках осу�ществляют непрерывными угловыми швами. Швы пре�пятствуют взаимному сдвигу пояса и стенки, вследст�вие чего в них возникают касательные напряжения, яв�ляющиеся функцией воздействия поперечной силы (рис. 12-9).

Следовательно, наибольшие значения касательных напряжений будут возникать вблизи опоры. Толщину сварного шва, прикрепляющего полку к стенке, определяют из условий его работы по металлу шва и по металлу границы сплавления.

Расчет и конструирование прессованных и сварных балок из алюминиевых сплавов производят аналогично стальным балкам. Однако учитывая большую деформативность балок из алюминиевых сплавов, их минималь�ная высота должна быть больше, чем у стальных балок, поэтому значения Нтгп и Н0р1 для балок из алюминие�вых сплавов определяют соответственно по формулам:

(2-9m)

(3-9m)

При конструировании балок из алюминиевых спла�вов следует принимать h5b.

Коэффициент b при проверке общей устойчивости алюминиевой балки должен приниматься с учетом требований гл. СНиП 2.03.06-85 «Алюминиевые конструк�ции».

Лекция 10м. Колонны

7

ТИПЫ БАЛОК И ИХ СТАТИЧЕСКИЕ СХЕМЫ