Машина для мойки сыров РЗ-МСЩ

Содержание

Введение 5

1. Описание конструкции 6

1.1 Назначение 6

1.2 Устройство и принцип действия конструкции 7

1.3 Техническая характеристика 8

2. Расчеты, подтверждающие работоспособность конструкции 8

2.1 Электротехнический расчет 8

2.2 Гидравлический расчет 9

3. Монтаж и эксплуатация конструкции 11

3.1 Монтаж 11

3.2 Эксплуатация и ТО 11

4. Ремонт конструкции 13

4.1 График ППР 13

4.2 Технологический процесс ремонта 15

4.3 Быстроизнашиваемые детали 19

4.4 Технологическая оснастка для ремонта 20

4.5 Основные неисправности и метод их устранения 21

4.6 Ремонтная и технологическая документация 22

5. Охрана труда 25

Список использованных источников 28

Приложения 29

ВВЕДЕНИЕ /1/

Сыр - пищевой продукт, получаемый из сыропригодного молока с использованием свёртывающих молоко ферментов и молочнокислых бактерий или путём плавления различных молочных продуктов и сырья немолочного происхождения с применением солей-плавителей.

Молоком - питательная жидкость, вырабатываемая молочными железами самок млекопитающих. Естественное предназначение молока - вскармливание детёнышей (в том числе у человека), которые ещё не способны переваривать другую пищу. В настоящее время молоко входит в состав многих продуктов, используемых человеком, а его производство стало крупной отраслью промышленности.

Термины «фермент» и «энзим» давно используют как синонимы (первый в основном в русской и немецкой научной литературе, второй - в англо- и франкоязычной).

Сырное производство считается одним из самых «дурно пахнущих».

Обычно сыр светло-жёлтого цвета, бывает как с глазками, так и без них.

Одним из важнейших условий обеспечения решения продовольственной проблемы является приоритетное развитие молочной промышленности. Обеспечение населения высококачественными молочными продуктами возможно только при условии решительного поворота к интенсификации производства на основе активного внедрения передовых достижений науки и техники.

Простой машины и аппаратов из-за неисправностей, аварий и ремонта отрицательно сказывается на качестве продукции, приводят к его браку. Правильная эксплуатация, современное и качественное техническое обслуживание и ремонт оборудования в значительной степени позволяют обеспечивать надежную долговечную службу.

Ремонт и монтаж оборудования выполняют техники, механики, слесари-ремонтники, наладчики и другие специалисты. Каждый работник должен знать конструкцию, принцип действия, правила технического обслуживания и ремонта основных типов машин. В курсовом проекта рассмотрена организация ТО и ремонта сыромоечной машины РЗ-МСЩ.

1. ОПИСАНИЕ КОНСТРУКЦИИ /3/

1.1. Назначение

Машина для мойки сыров РЗ-МСЩ предназначена для мойки твердых сыров в период их созревания. Условия эксплуатации машины РЗ-МСЩ : температура окружающей среды 10-, влажность до 95%.

1.2. Устройство и принцип действия конструкции

Машина РЗ-МСЩ состоит из следующих основных частей: ванны, щеточный барабан, привода,. Ванна состоит из емкости и опорных ножек, регулируемых по высоте. Ванна является резервуаром для воды и каркасом, на котором смонтированы все узлы и детали машины. В нижней части ванны имеется патрубок для слива загрязненной воды. Для регулировки температуры воды в торцевую стенку ванны вмонтирован смеситель. Переливная трубка обеспечивает постоянство уровня и слива излишней воды.

Валы щеточных барабанов установленные в подшипниковые узлы, которые в свою очередь в торцевых стенках ванны. Подшипниковый узел состоит из стакана, радиального двухрядного сферического подшипника, манжет, крышки. Смазка подшипников осуществляется через шприцевую масленку.

Привод машины состоит из электродвигателя, на валу которого находится шкив. Через клиновые ремни передача идет на шкив который с помощью резьбы соединяется с центральной шестерней. Внутренняя часть центральной шестерни является корпус для радиальных подшипников и распорной втулки. Центральная шестерня крепится центральном валу и зацепляется с шестернями и, которые расположены на валах щеточных барабанов.

Барабаны состоят из набора щеток, стянутых накидной гайкой. Ворса щеток выполнена из капроновой рыболовной лески 0,7± 0,4 мм.

Для удобства обслуживания машины ванна имеет стол загрузки. Электродвигатель установлен в нише ванны и крепится болтами подвеске, обеспечивающей натяжение ремней. Привод закрывается съемным кожухом.

При вращении валов щеточных барабанов в ванне с водой над щеточными барабанами образуется воздушно-водяной поток. Головки сыра устанавливаются на щеточные барабаны торцами или цилиндрической частью. Вращающимися водяным потоком и ворсом щеток поверхности головок моются. Положение головки периодически меняются. излишек отработанной воды постоянно сливается через переливную трубу в канализацию.

1.3. Техническая характеристика

Производительность (по низкоцилиндровому сыру),

головок/ч - от 100 до 150

Частота вращения рабочих щеток(об/мин) - 2,5 (150±5)

Диаметр рабочих щеток, мм - 200±3

Материал корпуса щеток - леска, капроновая рыболовная ОСО 6-06-387-84 0,8±0,4

Расход воды. - 0,6

Габаритные размеры. не более. мм

длинна - 1850

ширина - 690

высота - 1175

Масса, кг, не более - 275±10

Мощность, кВт - 1,1

Электродвигатель - 4А 80В6УЗ

2. РАСЧЕТЫ, ПОДТВЕРЖДАЮЩИЕ РАБОТОСПОСОБНОСТЬ КОНСТРУКЦИИ /6/

2.1. Электротехнический расчет

1. Определение Сечения проводов по допустимому нагреву

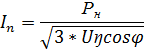

2. Номинальный ток трехфазных двигателей

=2.3A

3. Расчетный ток электродвигателя

=

=0.9*4.5=4.05A

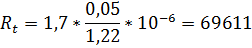

4. Определение сечения провода

Сечение 1,5 мм, провод ПР, медный, положен в трубе, 3 жилы, =17A

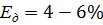

5. Выбранное сечение необходимо проверить по потере напряжения, которое для шаговой нагрузки не должно быть более 4-6%

6. Для каждого провода мощность в цепи питания двигателей при их номинальной нагрузке

Р==

7. Расчетная мощность

=0,9*1294,1=1164,5 Вт

8. Определение потери напряжения на участке

Е=

Е= - условие выполняется

Е

9. Определение тока плавких вставок

а) пусковые токи двигателей определяется по заданному отношению:

=6-7

-4,5*7=31,5А

б) ток плавкой вставки ответвления:

-=12,6А

По таблице определяем

Техническую характеристику предохранителей:

Тип предохранителей ПР2

Номинальный ток предохранителей 15А

Номинальный ток плавких вставок 15 А

Магнитные пускатели:

Тип пускателя ПМЕ 100

Величина пускателя 1

Номинальный ток 10А

Мощность двигателя при напряжении 380 В равна 4 кВт

Тип встраиваемых тепловых реле ТРН-10

2.2 Гидравлический расчет

1. Рассчитываем диаметр трубопровода

d=

где V =1....2 м/с - рекомендуемая скорость сыворотки

Принимаем стандартное значение диаметра трубопровода d=50мм

2. Определяем действительную скорость движения продукта по трубопроводу

V=4V/(* м/с

Значение находится в пределах рекомендуемого значения.

3. Определяем режим движения жидкости

=V*d/где /с -кинематическая вязкость сыворотки при температуре подачи

Поскольку значение критерии выше критического, то режим движения турбулентный:

4. Рассчитываем коэффициент трения при турбулентном режиме

5. Потери давления на трении на прямых участках трубопровода

6. Коэффициенты местных сопротивлений определяем по таблице:

- для крана с заданным углом поворота

- для угольника с задним углом поворота

- для отвода при заданных условиях - 0,66

7. Производим расчет местных сопротивлений, используя специальную поправку, т. к. приведенные значения даны для воды

=(52,6+1,86+2*0,66)*)/(1*)=58,6

8. Потери давления в местных сопротивлениях

9. Давление для подъема жидкости на высоту

10. Давление, затраченное на создание скоростного напора

11. Общие потери напора в системе трубопровода

12. Необходимый напор, создаваемый насосом

13. Производим подбор насоса тип 50-1У7, 1-31

подача, /ч-25

напор, МПа-0,31

мощность электродвигателя, кВт-5,5

частота вращения, оборотов/мин-3000

диаметр всасываемого и нагнетательного патрубков, мм-50

тип электродвигателя-4А1001

3. МОНТАЖ И ЭКСПЛУАТАЦИЯ КОНСТРУКЦИИ /1,2,5/

3.1. Монтаж

Перед монтажом машину аккуратно освобождают от тары и проверяют комплектацию и отсутствие механических повреждений. При подъеме и установки сыромоечной машины в проектное положение страховку машины производить в соответствии со схемой, приведенной в паспорте машины. Производят расконсервацию машины

Машина устанавливается на полу в отделении для мойки и обработки сыров. Для правильной установки машины при монтаже в ножках ванны предусмотрены регулировочные винты. Правильность установки машины в процессе монтажа производится при помощи уровня. В качестве поверхности для установки уровня необходимо использовать поверхность стола нагрузки. Подводят и подключают к смесителю трубопровода холодной и горячей воды, для слива соединяем с канализацией. Снимаем защитный кожух и проверяем натяжение ремней. При необходимости производят регулировку натяжения за счет перемещения поворотной платформы для монтажа электродвигателя. Электродвигатель машины подсоединяем к сети, пропустив для этого провода через специальное отверстие в корпусе машины. Проверяем направление вращения шкива. затем заполняют ванну сыромоечной машины холодной водой и производят проверку машины на холостом ходу. Производят холостую обкатку электродвигателя.

3.2. Эксплуатация и ТО

При эксплуатации сыромоечной машины РЗ-МСЩ порядок работы следующий:

-открывают вентили воды

-регулируют смесители воды и ее подачу

-закрывают вентиль на сливном трубопроводе

-заполняют ванну машины водой с температурой 42-45

-обеспечивают своевременный подвоз и отгрузку сыра

-включают машину пусковой кнопкой

-укладывают головки сыра на вращающиеся барабаны для мойки. При обработке головки по мере очистки положение головки меняют

-снимают чистые головки сыра и заменяют их новыми

-по окончании работы машину выключают

-открыв сливной вентиль выпускают воду из ванны. промывают водой барабаны

-отключают воду

При техническом обслуживании машины:

-выполняют смазку подшипников узлов и шестерен через каждые сто часов работы универсальной среднеплавкой смазкой УС-2 ГОСТ 1033 73

-проверяют и регулируют натяжение приводных ремней на моющие барабаны

-проводят ежедневную мойку и дезинфекцию ванны

4. РЕМОНТ КОНСТРУКЦИИ /1,2,3,4/

4.1. График ППР

1. Структура ремонтного цикла

К-О-О-Т-О-О-С-О-О-Т-О-О-С-О-О-Т-О-О-С-О-О-Т-О-О-

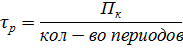

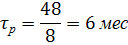

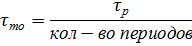

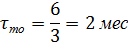

2. Межремонтный цикл

Межремонтный период

Период между ТО

3. Категория ремонтной сложности

R=1

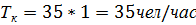

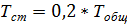

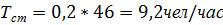

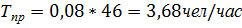

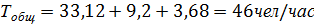

4. Трудоемкость ремонтных работ

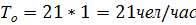

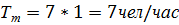

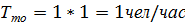

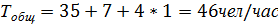

Т=К*R, К=35чел.час, С=21чел.час, Т=7чел.час, ТО=1чел.час,

5. Строим ось времени

Последний ремонт С- октябрь 2013

Таблица 4.1

|

2013

|

2014

|

|

О

|

Н

|

Д

|

Я

|

Ф

|

М

|

А

|

М

|

И

|

И

|

А

|

С

|

О

|

Н

|

Д

|

|

С

|

|

О

|

|

О

|

|

Т

|

|

О

|

|

О

|

|

К

|

|

О

|

6.

7. Слесарные операции

8 .Станочные операции

9. Прочие операции

10. Делаем проверку

Данные заносим в таблицу графика ППР

4.2. Технологический процесс ремонта

В процессе ремонта выполняют следующие основные операции: мойку, остановку, разборку из группы сборочных единиц на детали, чистку и мойку деталей, дефектовку и сортировку деталей, составление ведомости дефектов, восстановление или замену изношенных деталей, комплектацию, сборку, индивидуальные испытание и сдачу в накладку. В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования. Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнителей. Поверхности, соприкасающиеся с молочным продуктом, чистят щетками и ершами, моют горячими растворами кальционорованной или каустической соды, горячей водой и обрабатывают паром. Для чистки картеров, сепараторов, гомогенизаторов, фрезеров и другого оборудования картер промывают горячим маслом, печным топливом, керосином и горячей водой. Применение керосина и печного топлива, имеющих сильный запах, в производственных цехах не допускается во избежание брака продукта, вырабатываемого на машинах и аппаратах, близко расположенных от ремонтированного оборудования.

Остановка оборудования. После чистки и мойки оборудования протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а не пусковые устройства вывешивают таблички с надписью "Не включать! Работают люди!". В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины или только отдельных групп сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные межрайонные мастерские при объединениях молочной промышленности.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирается в следующем порядке: сначала на группы сборочных единиц, группы на отдельные сборочные единицы, сборочные единицы на детали. Детали необходимо укладывать в той последовательности, в которой из снимали. Во избежание травматизма, а также повреждения деталей. В результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные гайки, болты, шайбы следует устанавливать на одну часть сборочной единицы, например, фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет (например, головки болтов мембранного разделителя манометрической головки гомогенизаторов).

Чистка и мойка деталей. В мастерских молочной промышленности грубую очистку деталей от загрязнений и ржавчины после деталей или всей машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую- для предварительного отмачивания, вторую- для окончательной отмывки. Продолжительность отмачивания предварительно очищенной детали- 1-8 часов, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или в горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей. После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют на три группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или шкафах. Тяжелые детали укладывают на нижние полки или ячейки, а легкие - на верхние. Одинаковые детали маркируют бирками.

Ремонт валов

Основными дефектами волов и осей являются повреждения центровых отверстий, изнашивание и смятие опорных и посадочных шеек и буртов, изнашивание шпоночных пазов и шлицев, повреждение резьбы, изгиб и скручивание, трещины и поломки. Наличии и размер дефектов устанавливают внешним размером вала и соответствующими измерениями, производимыми перед ремонтом. Полученные данные позволяют решить вопрос о целесообразности ремонта и наметить последовательность проведения ремонтных операций. При выборе способа ремонта нужно учитывать принятую технологию ремонта сопряженной детали, условия работы вала, его материал и термическую обработку. Изгиб и скручивание вала, вызывающие его биение, определяют на поверочное плите с центрами или призмами с помощью индикатора часового типа с универсальным штативом. Износ шеек под подшипники устанавливают осмотром и изменением диаметра шеек с помощью микрометра и скоб. Для выявления погрешности формы изношенных валов и осей (овальности, конусности, бочкообразности) их замеряют в двух взаимно перпендикулярных областях и трех сечениях: посередине и в поясах. Износ шпоночных пазов проверяют установкой в паз конкретной (или новой) шпонки, щупа или калибра. Износ шлицев по толщине измеряют микрометром или проверяют калибром. Резьбу проверяют резьбовым калибрами, а также контрольными (новыми) гайками. Трещины валов и осей выявляют внешним осмотром или с помощью магнитного дефектоскопа. при ремонте валов и осей в первую очередь восстанавливают установочные базы, если есть изгиб, то их правят, наращивают металл на изношенных поверхности направкой, металлизацией, электрическим наращиванием и выполняют слесарные работы, так как возможна деформация детали и могут быть повреждены чисто обработанные поверхности. После сварочных и наплавочных работ валы и оси подвергают правке, а затем механической обработке. Центровые отверстия получают повреждения в результате ударов по торцу детали во время разборки и сборки. при этом образуется выступ на конусной поверхности центрального гнезда, которое приводит к биению вала при его остановке в центрах. Кроме того, не смотря на очистку, обезжиривание деталей, в центровых гнездах остаются грязь, масло и ржавчина. Исправляют центровые гнезда подшабриванием или обработкой на токарном сверлильном или центровальном станке. Ремонт посадочных мест под подшипниками и другие детали производят различными способами. Незначительные повреждения (задиры, риски) и износ их в пределах нескольких десятых долей миллиметра устраняют повадкой специальными пастами или шлифованием. При больших износах, а также при наличии конусности и овальном восстановлении производят обработкой под заранее установленный ремонтный размер. Если для ремонтируемого сопряжения ремонтные разметы не установлены, то поверхность основной, более ценной детали можно подвергать механической обработке до устранения дефектов (задира, конусности, овальности). Сопряженную, более простую в изготовлении или более дешевую деталь изготавливают заново или подгоняют к основной детали. При износе белее 1,2-1,5мм валы и оси строительных машин восстанавливают наплавкой. Детали, подлежащие наплавке, обезжиривают и защищают от ржавчины до металлического блеска. При односторонней выработке ремонтируемых поверхностей из направляют вручную до устранения одностороннего изнашивания с обязательной последующей правкой. Смазанные отверстия и шпоночные пазы перед направкой разгружают медными или графитовыми вставками, которые должны выступить над поверхностью на 1-2 мм. при установке на станок, вал или ось закрепляют в патроне и слегка поджимают центром, чтобы избежать деформации деталей в результате изменения длинны при нагреве. Направку начинают от края или от переходов меньших диаметров к большим, а направку шеек с двумя гантелями начинают от середины и заканчивают около гантель. Шейки стальных валов, работающих в хорошего смазывания, при безударной нагрузки ( тормозные валы вентиляторов ), а также изношенные места под неподвижной посадке шариков и роликоподшипников, шестеренок, шкивов при значительных износах можно устанавливать металлизацией. Валы и оси сцеплений, коробок передач, главных передач, бортовых фрикционов при износе до 0,8 мм восстанавливают железнением - хромированием, рекомендуется ремонтировать шейки отвесных валов, если их износ не превышает 0,2 мм на сторону.

При ремонте изношенных шпоночных соединений поврежденную шпонку заменяют новой нормального или увеличенного размера. В связи с этим шпоночные пазы на валу ремонтируют следующими способами:

- расширением сработанного шпоночного паза на 10-15% под шпонку увеличенного размера;

- наплавка стенок, разработанных пазов с последующей их механической обработкой строганием или фрезерованием под нормальный размер.

Изношенные шлицы вала восстанавливают раздачей шлицов, наплавкой изношенной поверхности шлицевых выступов, сплошной заваркой шлицевых впадин и поверхностей выступов. При незначительных износах поверхности шлиц восстанавливают электроискровым наращиванием. Независимо от способа ремонта окончательный размер шлицов получают механической обработкой под номинальный или увеличенный размер, позволяющий компенсировать износ в сопрягаемом отверстии.

После наплавки вал обтачивают под заданный размер, подрезают наплывы с торца и снимают фаску. Обрабатывают шлицы на зубофрезерных станках дисковыми или фасонными фрезами. В небольших ремонтных мастерских шлицы обрабатывают на токарных станках с помощью специального зуборезно- шлиценарезного приспособления.

Резьбу на валах и осях при незначительном повреждении исправляют на токарном станке или путем слесарной обработки. Резьбу потерявшую профиль вследствие изнашивания или срыва, восстанавливают наплавкой под флюсом или приваркой проволоки контактным способом. Если позволяет конструкция детали, то изношенную резьбу удаляют и нарезают резьбу ремонтного размера. В определенных случаях удаляют часть детали с дефектной резьбой , а на ее место устанавливают резьбовые вставки, которые затем приваривают к детали. Изгиб валов и осей возникает как в процессе эксплуатации, так и при их ремонте сваркой или плавкой. Валы и оси правят с нагретом или холодном состоянии. Преимущество холодной правки заключается в том, что исключается термическое влияние на деталь.

Изогнутые валы и оси диаметром до 30 мм можно правит наклепом. Для этого деталь кладут прогибом вниз на плиту и легким молотком наносят а зоне прогиба частые удары, пока деталь не выпрямится.

Прогибы валов и осей диаметром свыше 60 мм, а также значительные прогибы деталей меньших диаметров устраняют горячей правкой под прессом, для чего место изгиба предварительно нагревают до температуры 600 градусов в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб не устранен, повторить операцию.

Скрученность вала устанавливают по круговому смешению конструктивных частей вала (шпоночных канавок, лысок и тд,) для проверки вал устанавливают на проверочной плите с помощью призм и, пользуясь радиусом и угломером, замеряют угол скручивания.

Угол скручивания не должен превышать 0,25° на 1 м длинны вала. более скрученные, а так же треснутые и поломанные валы, как правило, не ремонтируют, а заменяют на исправные.

Ремонт ременных передач

Ремни и шкивы ременной передачи в основном изнашиваются, если радиальное или осевое биение шкивов выше допустимых пределов, ослаблены или чрезмерно натянуты ремни, сечение кленовых ремней не соответствует профилю канавок шкивов. На молочных заводах ременные передачи часта работают при сравнительно низких температурах. На ремни может попасть вода, моющие растворы, продукт, смазочное масло. Поэтому могут происходить проскальзывание, усиленный износ или даже обрыв ремней. Для снятия ремней шкивы сближают или ослабляют натяжное устройство. Загрязненные ремни очищают тупой стороной ножа, промывают в мыльной воде, протирают и сушат. Замасленные ремни промывают в бензине и протирают насухо.

При нормальной работе клиноременной передачи должны касаться канавок шкива боковыми гранями: когда касание происходит основанием ремня, то передача считается неисправной и ремень следует заменить. Если в передаче несколько ремней, то рекомендуется заменить все ремни. Это обусловлено тем, что при совместной работе изношенных и новых ремней вследствие неравномерного их натяжения износ ремней будет не одинаковым. Для увеличения натяжения изношенных ремней электродвигатель с ведущим шкивом надо переместить на требуемое расстояние или надо отрегулировать натяжное устройство.

У шкивов, главным образом, изнашиваются боковые поверхности канавок, наблюдается излом буртиков, нарушается балансировка и ослабляется посадка на валу. при ремонте шкива поверхность обода и канавок протачивают, а дно углубляют. При этом уменьшение диаметра шкива должно быть таким, чтобы линейная скорость ремней изменилась не более, чем на 5% от первоначальной.

Для сохранения прежнего придаточного отношения рекомендуется обтачивать оба шкива. Отремонтированный шкив проверяют на радиальное и осевое сечение по ободу и торцу, используя для этого индикаторы часового типа, закрепленные на стойке. Биение не должно превышать допустимых пределов. При сборке ременной передачи ремни вначале надевают на меньший, а затем на больший шкив. Натяжение собранной клиноременной передачи проверяют в точке равноотстоящей от обоих шкивов, по величине прогиба с помощью диаметра или груза

4.3. Быстроизнашивающиеся детали

валы вентиляторов

тормозные валы

шпоночные паза

ремни

шкивы

4.4. Технологическая оснастка для ремонта

Приспособлением называют устройство, обеспечивающее быстрое и надежное крепление обрабатываемой детали, позволяющее механизировать отдельные операции (например, сборка и разборка машины). При ремонте используют следующие приспособления:

- тиски стуловые, параллельные и ручные, прижимы для труб;

- двух-трехлапные универсальные съемники - для прессования с валов и шкивов, зубчатых колес, звездочек, полумуфт, подшипников и других деталей. Съемники бывают механического, гидравлического и пневматического действия;

- трубогибы - для гнутия труб в холодном и горячем состоянии. Различают ручные трубогибы и с приводом механического или гидравлического действия;

- приспособления для ремонта паровых вентилей позволяют проводить ремонт, не снимая вентиль с трубопровода. С помощью приспособления фрезой обрабатывают поверхность гнезда;

- приспособление для резки прокладок;

- ручной гидравлический пресс.

Режущие и измерительные инструменты

Таблица 4.3

|

Группа

|

Назначение

|

Номенклатура

|

|

Контрольно-измерительные

|

Для контроля размеров деталей

Для проверки прямолинейности и плоскости

|

Простые линейки, метр, рулетки, штангенциркули

Плиты проверочные, линейки

|

|

Разметочные

|

Для разметки заготовок деталей

|

Плиты размесочные, чертилки, рейсмусы, кернеры, призмы, циркули разметочные

|

|

Слесарно-сборочные

|

Для отвинчивания гаек и болтов

Для отвинчивания шурупов

Ударные

Для паяния

|

Ключи ( гаечные, трубные, рычажные)

Отвертки

Молотки

Паяльник молотковый, торцевой, электрический, паяльные лампы

|

|

Инструменты для обработки

|

Для опиливания

Для рубки

Для резки

Для нарезания резьбы

|

Распилы напильники

Зубила

Ножовки ручные и механические, труборезы

Метчики плашки воротки крупы

|

|

Инструменты для сварки

|

Для электродуговой сварки

Для газовой сварки

|

Электродержатели кабеля

Горелки

|

4.5 Основные неисправности и метод их устранения

Таблица 4.4

|

Характер

неисправностей

|

Возможные причины

|

Метод устранения

|

|

Попадание воды в кожух из ванны

|

Манжеты не уплотняют вал моющего барабана

|

Заменить манжеты

|

|

Барабаны не вращаются

|

а) не включен электродвигатель

б) слабо натянуты ремни

в) неисправны подшипники

|

а) включить электродвигатель

б) натянуть ремень

в) заменить подшипники

|

|

Щетки свободно вращаются на валу

|

Ослабла затяжка гайки на барабане

|

Затянуть гайку на валу барабана

|

|

Низкая температура моющей воды

|

Не отрегулирована подача

Горячей воды

|

Отрегулировать подачу горячей воды нужной температуры вентилем горячей воды

|

4.6. Ремонтная и технологическая документация

Для каждой машины или аппарата оформляют эксплуатацию или ремонтную документацию, которую можно разделить на две группы: поставляемую заводом-изготовителем вместе с машиной и разрабатываемую на месте эксплуатацию оборудования

Завод-изготовитель к каждому типу оборудования прилагается паспорт и инструкция по эксплуатации или руководство по эксплуатации.

Технический паспорт, в нем приводятся следующие данные: название и марка (модель) машины, заводской номер, дата выпуска, название завода-изготовителя и его адрес, техническая характеристика, комплектность поставки, документация, прилагаемая к машине, гарантийные обязательства завода-изготовителя.

Инструкция (Руководство) по эксплуатации, в ней приводится: техническое описание, указание по монтажу, эксплуатации и техническому обслуживанию. В техническом описании приведены назначение и область применения этого типа машины, ее основные технические данные, устройство и принцип действия машины в целом и отдельные ее сборочных единиц с приложением необходимых чертежей, схем, рисунков и прочий перечень контрольно-измерительных приборов, тара, в которую упаковывается машина, и пакет с эксплуатационными и товаросопроводительными документами.

В отдельных случаев в паспорте и инструкции по эксплуатации проводятся приложения, которые заполняются заказчиком при эксплуатации машины: лист учета наработки по годам и месяцам; форма журнала технического обслуживания; сведения о замене деталей и сборочных единиц в процессе эксплуатации и ремонта и др. Заполнение приложения следует направлять на завод-изготовитель, где они могут быть использованы при работе над совершенствованием конструкции машины.

К документации, разрабатываемой на месте эксплуатации оборудования (предприятие молочной промышленности), относится личная карточка машины, сменные цеховой журнал, ведомость дефектов, чертежи Быстроизнашиваемых деталей, акт о переносе ремонта на другой срок, альбом технической документации.

Личная карточка машины. Она является дополнением к паспорту и инструкции по эксплуатации оборудования, поставляемого заводом-изготовителем. Ее составляет главный механик завода после приемки вновь смонтированного оборудования в эксплуатацию.

Сменный цеховой журнал приема-сдачи оборудования цеха. Он служит для записей замеченных неисправностей и дефектов машины за каждую смену. В нем также приводят рекомендации по их устранению при очередном плановом ТО или ремонте.

Ведомость дефектов. Ее составляют перед началам среднего и капитального ремонта. Ведомость необходима для определения объема ремонтных работ, загрузки рабочих станочников, а также для того, чтобы спланировать и заранее восстановить или заготовить новые детали, подобрать соответствующие детали и др. типовая ведомость на ремонт значительно упрощает операцию дефектов и сокращает время на ее оформление.

Акт приема-сдачи отремонтированных, реконструированных и модернизированных объектов в эксплуатацию. Акт составляет комиссия в составе главного механика, начальника мастерских, бригадира, начальника производственного цеха и механика цеха.

Акт об аварии. Его оформляет комиссия в составе с главного инженера предприятия, главного механика, инженера по технике безопасности, утверждает акт директор предприятия.

Чертежи быстро изнашиваемых деталей. К ним относятся чертежи общих видов сборочных единиц и деталей, а также ремонтные чертежи.

5. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ, ПРОТИВОПОЖАРНАЯ БЕЗОПАСНОСТЬ /7/

5.1. Указания мер безопасности при эксплуатации

1. К обслуживанию машины для мойки сыров РЗ-МСЩ допускаются лица, изучившие инструкцию по эксплуатации, знающие устройство и правила обслуживания.

2. Электробезопасность при работе машины обеспечивается устройством защитного заземления от болта с шайбой с указанием знака "Заземление" на корпусе машины.

3. Напряжение питания цепи машины должно быть не более 40 В переменного тока, при этом оболочки электрических аппаратов должны иметь степень защиты не ниже 1р54 по ГОСТ 14254-69.

4. Прокладку электропроводов производить в металлических трубах и гибких металлических рукавах, защищающие провода от повреждения.

5. Трубопроводы следует располагать так, чтобы они не затрудняли обслуживание рабочей зоны. Вентили, краны, стыки узлов трубопроводов должны быть герметичны.

6. температура окружающей среды должна быть в пределах от +10С° до +35С°

7. Температура подшипников во время работы машины не должна превышать температуру окружающей среды не более, чем на 40С°

8. запрещается работать на машине при обнаружении посторонних шумов, при повышении вибрации корпуса.

9. Ремонт, связанный с заменой ремней, манжет, щеток, венца шестерни и др., а также мойку ванны и барабанов производить при отключенной электросхеме привода.

10. Спецодежда обслуживающего персонала не должна иметь свободно развевающихся и свисающих концов.

5.2. Меры безопасности при проведении ремонтных работ

Ответственность за соблюдение требований и выполнение мероприятий по технике безопасности и производственной санатории возлагается на инженерно-технических работников предприятий молочной промышленности.

Начинать выполнение ремонтных работ следует после того, как убедились, что обесточили электропровод сыромоечной машины, а место проведение работ должно бы оснащено ограждающими средствами и специальными предупреждающими надписями. Разборку следует производить специальными инструментами, предназначенными для проведения такой или иной операции.

Слесарный инструмент, применяемый при монтаже и ремонте0, должен быть исправным и соответствовать требованиям по технике безопасности. инструмент ударного типа (молоток, керны) не должен иметь трещин и наклепа. На гаечных ключах не допускается наличие забоин, смятых участков; нельзя удлинять эти ключи обрезками труб для увеличения крутящего момента - такое приспособление может сорваться и нанести травму. Рукоятки слесарного инструмента делают из хорошо обработанных твердых и вязких парод дерева (бука, кизила, березы). Принять металлические и сосновые рукоятки не разрешается.

Рабочее место слесаря должно быть оборудовано прочным прочным и устойчивым верстаком с тисками и ящиками для инструмента. На верстаке устанавливают металлическую сетку для улавливания осколков металла, отлетающих при обработке на тисках.

К работе с электрифицированным и пневматическим ручным инструментом (дрели, отвертки, пилы, гайковерты, отбойные молотки) допускают лиц, прошедших специальное обучение и инструктаж. Работать с этим инструментом на приставных лестницах запрещается. Можно работать на лестницах-стремянках. Электроинструмент должен иметь надежную изоляцию, необходимо проверять один раз в три месяца. Шланги для сжатого воздуха соединяют с помощью специальных хомутов и накидных гаек, обеспечивающих надежную герметизацию. Вставлять рабочие органы в патрон и вынимать их из нее можно лишь при полной остановке инструмента.

Во время работы нужно следить, чтобы не перегибались и не повреждались шланги и электрокабели.

Во время проведения сварочных работ нужно проверять исправность электроизоляционного оборудования. Места сварочных работ при необходимости обносят ограждениями специального назначения во избежание пожара.

Освещение в местах проведение ремонтных работ должно быть достаточным для здоровья работников. Все электрическое оборудование должно быть заземлено в обязательном порядке. При выполнении токарных работ рабочим следует применять индивидуальные средства зашиты, использовать правильно инструмент. Использовать при выполнении работ только исправный инструмент.

Пред разборкой необходимо острой иглой нанести на сопряженные детали риски, чтобы зафиксировать взаимное их расположение. Таким образом фиксируется, например, расположение ведущего шкива вариатора скорости на валу электродвигателя.

Разборку оборудования следует производить согласно общим требованиям карты разборки оборудования. Все части машины снимаются в нужном порядке и, если нужно, нумеруется. Мелкие детали кладут на видное место или оставляют в сборе с более крупными частями во избежание потери. Также при разборке следует пользоваться стандартными инструментами, предназначенными для работы с деталями, избегая их поломки.

5.3. Охрана окружающей среды

В условиях интенсивного развития всех отраслей промышленности вопросы охраны окружающей среды имеют исключительно большое значение. В процессе материального производства происходит загрязнение природных сфер различными вредными, токсичными веществами. Это вызывает необходимость разработки мероприятий по охране здоровья населения, создания требуемых санитарно-гигиенических условий для предотвращения загрязнения окружающей природной среды.

В сыродельной промышленности наиболее вредным является загрязнение водоемов. Сточные воды на данных предприятиях подразделяют на загрязненные сточные воды, условно чистые и бытовые сточные воды.

Загрязненные сточные воды образуются в результате производственных операций, связанных с мойкой технологического оборудования, тары, полов, от производственной прачечной. Эти сточные воды загрязнены продуктами распада молочной продукции, моющими средствами и посторонними предметами. В результате биохимического окисления органических соединений, содержащихся в сброшенных сточных водах, из водоема поглощается большое количество кислорода, в результате чего фауна и флора водоема может погибнуть.

Условно чистые сточные воды образуются в результате эксплуатации пастеризационно-охладительных установок, воздушных концентратов, компрессоров и т.п. Эту категорию сточных вод необходимо направлять после соответствующей обработки в системы оборотного или повторного водоснабжения предприятия.

Мероприятия по охране водоемов от загрязнений можно подразделить на технологические и технические.

К технологическим мерам можно отнести сокращение расхода свежей воды на технологические нужды, организацию бессточных производств, а также изыскание возможности снижения концентрации загрязнения в сточных водах, особенности химическими и моющими веществами.

К техническим мерам относятся различные способы очистки. Сточные воды, как правило, подвергают механической и биологической очистке. Реже применяют физико-химический способ очистки сточных вод. Для механической очистки применяют решетки, песколовки, жироловки и дезинфекторы. Биологический метод очистки основан на способности различных микроорганизмов использовать для своего развития содержащиеся в сточных водах белки, углеводы, спирты, органические кислоты. Биологическая очистка осуществляется на полях орошения, на полях фильтрации, биологических прудах, биофильтрах и аэротенках.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Красов Б.В. Ремонт и монтаж оборудования предприятий молочной промышленности.-.М,: "Пищевая промышленность" - 1982г

2. приложение к системе планово-предупредительного ремонта основного технологического оборудования молочной промышленности. -М.: ВНИИМП, 1981г

3. Паспорт машины для мойки сыров марки РЗ-МСЩ.ПС

4. Гальпере Д.М. Оборудование молочных предприятий, монтаж, наладка и ремонт. Справочник .-М.: "Агропромиздат". 1990г

5. Сурков В.Д. Технологическое оборудование предприятий молочной промышленности. -М.: Легкая и пищевая промышленность". 1983г

6. Беляев В.В. охрана труда на предприятиях мясной и молочной промышленности. -М.: легкая и пищевая промышленность, 1982г

7. Методическое указание по выполнению практических работ по дисциплине "Оборудование предприятий молочной промышленности".

Изм.

Лист

№ докум.

Подпись

Дата

Лист

4

КП 14.151031.11.000

Изм.

Лист

№ докум.

Подпись

Дата

Лист

5

КП 14.151031.11.11.000 ПЗ

Разраб.

Козлов С.В.

Провер.

СоколоваС.П

Реценз.

Н. Контр.

Утверд.

Организация ТО и ремонт машины для мойки сыров РЗ-МСЩ

Лит.

Листов

36

6М-10

Изм.

Лист

№ докум.

Подпись

Дата

Лист

6

КП 14.151031.11.001

Изм.

Лист

№ докум.

Подпись

Дата

Лист

7

КП 14.151031.11.001

Изм.

Лист

№ докум.

Подпись

Дата

Лист

8

КП 14.151031.11.002

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

КП 14.151031.11.002

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

КП 14.151031.11.002

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

КП 14.151031.11.003

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

КП 14.151031.11.003

Изм.

Лист

№ докум.

Подпись

Дата

Лист

13

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

16

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

17

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

18

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

19

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

20

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

22

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

23

КП 14.151031.11.004

Изм.

Лист

№ докум.

Подпись

Дата

Лист

24

КП 14.151031.11.005

Изм.

Лист

№ докум.

Подпись

Дата

Лист

25

КП 14.151031.11.005

Изм.

Лист

№ докум.

Подпись

Дата

Лист

26

КП 14.151031.11.005

Изм.

Лист

№ докум.

Подпись

Дата

Лист

27

КП 14.151031.11.005

Изм.

Лист

№ докум.

Подпись

Дата

Лист

28

КП 14.151031.11.000

Машина для мойки сыров РЗ-МСЩ