Назначение стекла в электронике

Лекция 10.

Назначение стекла в электронике.

Стекла –неорганические квазиаморфные вещества –представляют собой сложные системы различных оксидов. Кроме стеклообразующих оксидов, т.е. таких, каждый из которых способен масс по себе в чистом виде образовывать стекло (SiO2, B2O2), в состав стекол входят и другие оксиды: щелочные Na2O, K2O, щелочно-земельные CaO, BaO, а также PbO, Al2O3 и др. Основу большинства стекол составляет SiO2; такие стекла называются силикатными.

Для большинства электровакуумных приборов стекло является основным материалом внешней оболочки, состоящей из баллона (колбы) и приваренной к нему ножки с запрессованными в нее металлическими выводами. Стекло как газопроницаемый и вакуумноплотный материал обеспечивает возможность создания и поддержания в приборах вакуума, необходимого для их нормальной работы.

Высокая пластичность стекла при нагревании дает возможность вырабатывать из него различные по размерам и сложные по форме детали внешних оболочек приборов. К электровакуумным стеклам предъявляют следующие основные требования:

Близость величин КТР стекла и спаиваемых с ним материалов, что необходимо для получения герметичного спая.

Высокие электроизоляционные свойства во избежание диэлектрических потерь, пробоев и коротких замыканий между электродами.

Тугоплавкость.

Термическая стойкость, которая определяет способность стекла выдерживать не разрушаясь, более или менее резкие изменения температуры, которые особенно часто испытывают электровакуумные приборы.

Химическая стойкость –характер взаимодействия стекла с различными химическими реагентами (многие приборы эксплуатируются на воздухе, стекло подвергается химической обработке в процессе мойки и т.п.).

Хорошие вакуумные свойства.

Стеклообразное состояние вещества характеризуется изотропностью свойств, т.е. однородностью свойств во всех направлениях, и отсутствием определенной точки плавления. Вещества, находящиеся в стеклообразном состоянии, при нагревании и охлаждении постепенно и непрерывно изменяют свои свойства, в то время как для кристаллических тел изменение свойств при температуре их плавление имеет скачкообразный характер. По сравнению с кристаллическим строением стеклообразное является менее устойчивым.

Из-за неупорядоченности структуры в макрообъеме до недавнего времени стекла относили к материалам аморфной структуры. Однако внутри стекол имеются макроскопические образования –кристаллиты, которые во внутренней части обладают сравнительно правильным строением.

По мере приближения к периферии их кристаллическая структура все более и более нарушается, и прослойки между кристаллитами обладают уже аморфным строением.

Основным свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температуры.

Вязкость (или внутреннее трение) –свойство веществ оказывать сопротивление перемещению одной части вещества относительно другой; обозначается , размерность г/(см·сек) –пуаз (Пз).

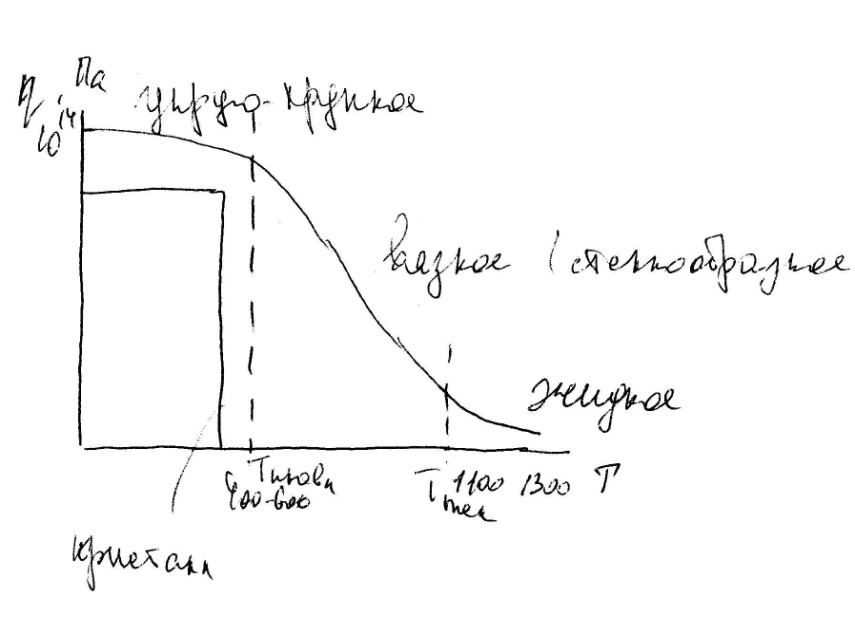

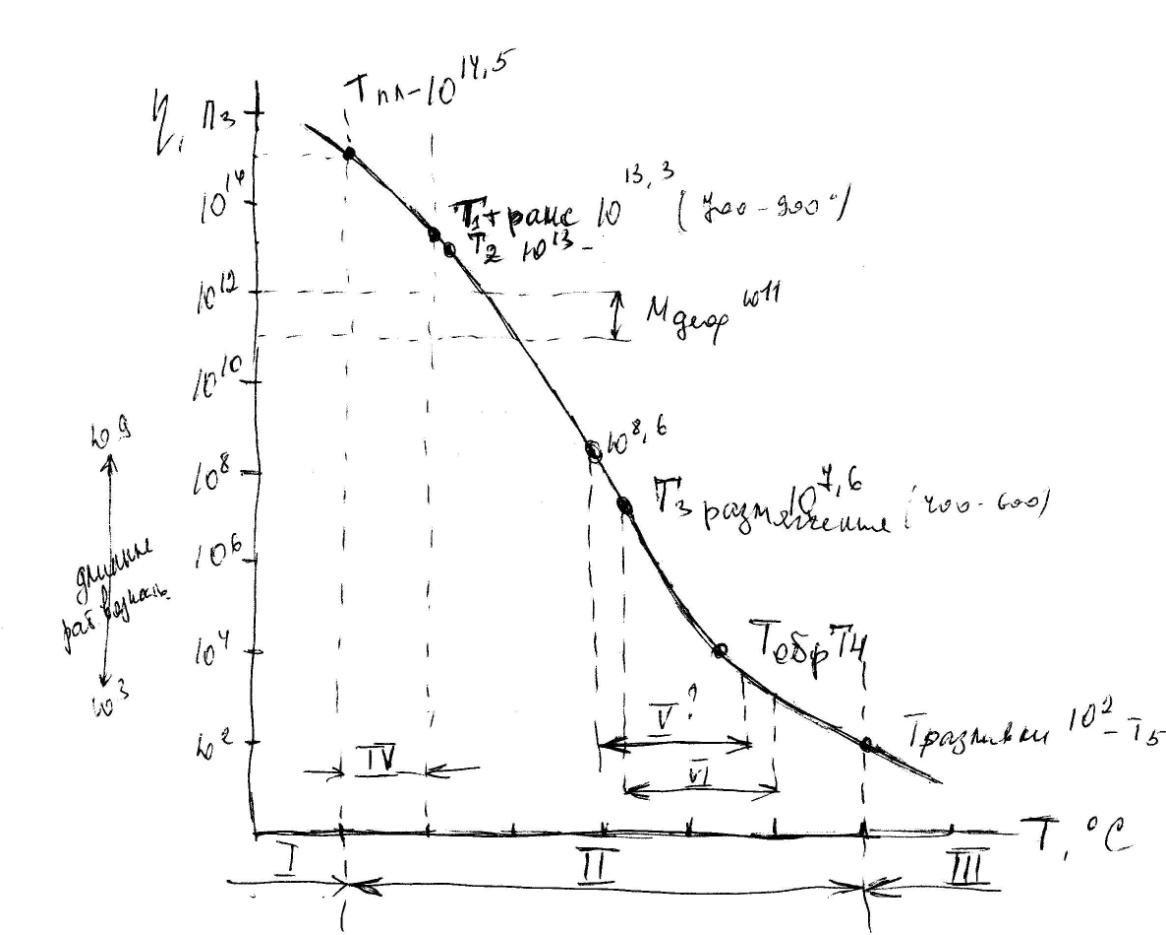

Изменение вязкости при повышении температуры:

Т1 тр –точка трансформации

Т2 –температура 15-минутного отжига

Т3 раз –температура размягчения

Т4 обр –температура обработки

Т5 разл –температура разливки

Mд –область температур деформации

I –область хрупкого состояния

II –область вязкого состояния

III –область жидкого состояния

IV –область отжига

V –область формования

VI –область расстекловывния

Точкой трансформации называется температура, при которой резко изменяется пластичность, коэффициент расширения, удельное сопротивление; а вязкость стекла в точке трансформации равна 1013,3 Пз.

Ттр = 700-900°С для силикатных стекол.

Температура, при которой стекло начинает деформироваться под действием собственного веса, называется температурой размягчения (Т=400-600°С). Она характеризует тугоплавкость стекол. Значение кривой вязкости данного сорта стекла имеет большое значение для правильного ведения процесса выработки стекла и его обработки в пламени газовой горелки, а также для оценки возможностей его применения в вакуумной технике.

До температуры трансформации стекло находится в хрупком состоянии. Выше точки трансформации стекло переходит в «вязкое» состояние, при этом вязкость его при нагревании на каждые 25°С уменьшается почти в 10 раз, подвижность частиц возрастает и имеющиеся в стеклоизделиях механические напряжения исчезают.

Варка технических стекол в своих завершающих стадиях производится при вязкости стекломассы 10 Пз, соответствующей температуре порядка 1000-1500°С. Выработка и формовка стеклоизделий практически возможны при значениях вязкости, которые лежат в широких пределах от 103 –9 Пз при температуре 550-1350°С. В этих условиях стекло способно принимать любую форму при помощи самых разнообразных приемов.

В практике изготовления стеклоизделий различают «длинные» и «короткие» стекла. «Длинными» называются стекла, имеющие рабочую вязкость (103 –9 Пз) в широком интервале температур, а «короткими» - в узком. Стекла, содержащие в своем составе значительные количества RbO, Na2O, K2O, BaO, B2O3 являются длинными.

В интервале температур, соответствующих вязкости в пределах 109 –13 Пз, стекло постепенно утрачивает способность к пластической деформации. В твердом состоянии стекло имеет высокие значения вязкости, равные 1014 –15 Пз.

Стекло неустойчиво по своей структуре и обладает способностью в определенных температурных условиях перейти в более стабильное –кристаллическое состояние. Кристаллизация стекол называется расстекловыванием. Она понижает механическую прочность и прозрачность изделий, нарушает вакуумную плотность и герметичность соединений стекла с металлом –спаев. Возможность кристаллизации зависит от химического состава стекол и продолжительности пребывания изделий в области температур, благоприятных для образования и роста кристаллов.

Критическая область температур, в которой может наблюдаться расстекловывание, у стекол различных марок лежит в интервале 900-1300°С, что соответствует = 107 –3 Пз. Склонность стекла к расстекловыванию, как правило, уменьшается с увеличением числа компонентов, входящих в состав стекла. Наибольшее техническое значение имеет стекло с минимальной склонностью к расстекловыванию. Наиболее склонны к кристаллизации стекла, содержащие значительные количества CaO, BaO, ZnO. Понижают кристаллизационную способность MgO, Al2O3 и щелочные окислы.

Расстекловывание предупреждается подбором составов стекол с минимальной склонностью к кристаллизации и технологических режимов производства изделий с наименьшим временем пребывания в области опасных температур.

Химический состав и классификация электровакуумных стекол.

Стекла –неорганические термопластичные вещества, по химическому составу представляющие сложные системы различных окислов.

Стеклообразующие компоненты являются наиболее важными и определяют собой вид стекла для различных температурных областей B2O3, SiO2, GeO2, P2O5, As2O5, Sb2O5, V2O5, ZrO2, P2O3, SbO3. Основными стеклообразующими окислами в составе стекол являются кислотные окислы - SiO2, B2O3, P2O5 и др. Каждый из которых в чистом виде способен сам по себе образовывать стекло. По названию SiO2 –силикатные, SiO2 и B2O3 –боросиликатные. Кроме стеклообразующих окислов, в состав большинства стекол входят окислы щелочных металлов (Na2O, K2O) для снижения температуры варки, обработки, вязкости стекла и ограничения возможности его кристаллизации. Если содержание окислов щелочных металлов не превышает 2%, стекла называются бесщелочными, при большем их количестве –щелочными. Щелочноземельные окислы (CaO, BaO) добавляют в стекла для уменьшения вредного влияния щелочных окислов на электрические свойства.

Таким образом, окислы щелочных и щелочноземельных металлов вводятся в стекло лишь для изменения свойств стекла в нужном направлении, т.е. они являются модификаторами.

Помимо трех основных групп, в состав стекол вводят и другие окислы –Al2O3, PbO для придания стеклам специальных свойств. Окись цинка ZnO повышает химическую стойкость, уменьшает термическое расширение; Al2O3 сильно повышает вязкость, снижает склонность к расстекловыванию и улучшает способность стекол к горячей обработке с использованием газовых горелок, снижает коэффициент теплового расширения и повышает химическую стойкость стекла.

Содержание Al2O3 в технических стеклах не превышает 6%, т.к. при большем содержании Al2O3 стекла малопригодны для стеклодувных работ. Свойства стекол определяются их химическим составом.

Примеси Mn2O3, Fe2O3, As2O3, SO3 –либо присутствуют как загрязнения в первоначальной шихте, либо появляются в результате химического или физического взаимодействия со стенками печи и инструментом при повышенных температурах.

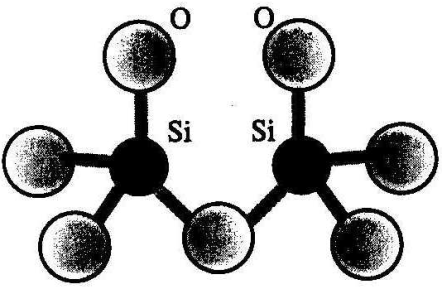

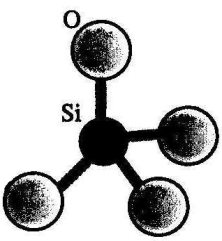

Принято считать, что структурная сетка стекла построена из кислородных тетраэдров, в центре которых находятся ионы Si4+, Ba3+, P5+ и др. Соединяться же эти полиэдры между собой могут различными способами.

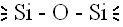

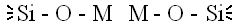

В силикатном стекле кремний-кислородные тетраэдры могут быть соединены между собой через общие так называемые «мостовые» ионы кислорода, принадлежащие сразу двум соседним полиэдрам

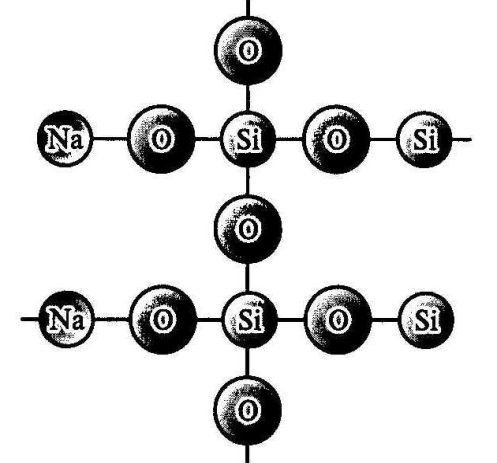

В этом случае структура получается плотной, а электрические и физико-химические свойства –наиболее высокими. Пример –кварцевое стекло. Если в составе силикатного стекла имеются окислы одновалентных щелочных металлов (одновалентные катионы Li+, Na+, K+), то в структуре наряду с полиэдрами, соединенными посредством «мостовых» ионов кислорода, появляются тупиковые ветви, оканчивающиеся одновалентными катионами

При этом структура стекла «разрыхляется», снижаются и электрические, и физико-химические характеристики. Обычно для улучшения свойств щелочных стекол вводят окислы двухвалентных щелочноземельных металлов (катионы Ca, Ba и др.), которые могут связывать пары соседних полиэдров, образуя структурные ветви вида:

при этом двухвалентный катион связывает две тупиковые ветви, замещая два одновалентных катиона. Структура стекла уплотняется, а его свойства улучшаются.

Электровакуумные стекла подразделяются и маркируются по численным значениям ТК на следующие группы:

платинитовые = (86-92) · 10-7 град-1

молибденовые = (46-52) · 10-7 град-1

вольфрамовые = (35-42) ·10-7 град-1

ТК этих стекол близки к значениям платины, молибдена, вольфрама. Маркируются С-87-1, 87 –ТК, 1 –номер разработки.

Платинитовые стекла. Важнейшими стеклами этой группы являются известково-магнезионно-баритовые стекла марок С-90-1, С-89-1, С-89-6 и свинцовое стекло С-87-1. Основой их является сплав системы SiO2-CaO-Na2O. Для улучшения технологических и электрических свойств этого сплава вводится окись бария, а окись натрия частично заменяется окисью калия.

Физико-химической основой свинцовых стекол является сплав системы SiO2-PbO-K2O- Na2O. В нем окись кальция исключена и заменена окисью свинца, а щелочной компонент содержит окислы калия и натрия с преобладанием окиси калия. Наиболее распространенное стекло этой системы С-87-1 содержит в своем составе 55% SiO2, 39% PbO, 9,2% K2O, 3,8% Na2O и 2% Al2O3. Высокое содержание в нем окиси свинца и окиси калия значительно расширяет температурный интервал формования и допускает возможность изготовления сложных по своей форме деталей, ножек многоэлектродных ламп. Это стекло обладает высокими электроизоляционными свойствами, сравнительно легко обезгаживается при откачке приборов, способно образовывать вакуумно-плотные спаи с металлами.

Существенным недостатком стекла С-87-1 является низкая термостойкость (100°С) и высокая стоимость из-за содержания большого процента окиси свинца. Стекла платинитовой группы имеют низкую термостойкость (100-125°С) и пониженную температур размягчения (500-570°С).

Молибденовые стекла. К ним относятся такие марки стекол как С-47-1, С-48-1, С-49-2 и др. По химическому составу это боросиликатные стекла с высоким содержанием суммы окислов SiO2 и B2O3 (85-90%) при относительно небольшом количестве щелочных окислов, не более 0,5% или полном отсутствии окислов щелочноземельных металлов (CaO, MgO). SiO2 и B2O3 сближают коэффициенты расширения и ковара, с которыми спаиваются эти стекла. Эти окислы еще придают и термостойкость (180-200°С) молибденовым стеклам, а такое содержание окислов щелочных металлов обусловливает их повышенные изоляционные свойства и тугоплавкость (500-590°С).

Вольфрамовые стекла. Эти стекла аналогичны по составу молибденовым, но с более высоким содержанием суммы окислов SiO2 и B2O3 и меньшим содержанием щелочных окислов, поэтому они имеют наиболее высокие характеристики электроизоляционных и термических свойств: ТК-100 от 300 до 460°С, температура размягчения 575-800°С, термостойкость 180-260°С. К вольфрамовым относятся марки: С-38-1, С-39-2, С-40-1. Недостатком С-38-1 является низкая химическая стойкость, что объясняется большим содержанием B2O3 (26,5%). Улучшают его свойства длительным отжигом. Стекла вольфрамовой группы применяются в высокочастотных и других приборах с высокими термическими и электрическими нагрузками.

Кварцевое стекло. Применяющееся в электровакуумных приборах кварцевое стекло состоит из чистой двуокиси кремния SiO2 и получается путем плавления природных кристаллов кварца. В зависимости от вида используемого кремнезема кварцевые стекла делят на:

непрозрачное кварцевое стекло (в качестве сырья –чистый кварцевый песок);

прозрачное кварцевое стекло (сырье –горный хрусталь);

кварцевое стекло из искусственного SiO2 (сырье – аморфный кремнезем, получаемый химическим путем в большинстве случаев из четыреххлористого кремния. Оно имеет очень высокие диэлектрические свойства и высокую прозрачность в ультрафиолетовой области. Его высокая химическая стойкость используется при получении полупроводниковых материалов.

Непрозрачное кварцевое стекло используется из-за высокой термостойкости для изготовления химической аппаратуры, печей. Оно дешевле, чем прозрачное кварцевое стекло.

Кварцевое стекло обладает рядом уникальных свойств. TK очень мал = 5, 4 ·107 град1. Точка трансформации (Тплавл) (1100-1200°С) и температура размягчения (1500°С) весьма высоки. Низкий КТР кварцевого стекла обусловливает его необычно высокую термостойкость (>1250°С при толщине стенки d=3мм). Этому способствует также его более высокая теплопроводность, чем у обычного стекла. Оно обладает высокой прочностью при сжатии сжат в 4-5 раз больше, чем у других стекол.

Удельное сопротивление больше, чем у силикатных стекол =1015- 1016 Ом ·м при t=20°С. Используется для изготовления систем накаливаемыми катодами (изоляционные мостики). Диэлектрические потери в прозрачном кварцевом стекле при высоких температурах меньше, чем во всех изоляторах, за исключением слюды и рутила; =3, 8.

Прозрачность в ультрафиолетовой части спектра выше, чем у всех других электровакуумных материалов, прозрачность в инфракрасной части спектра также высока, как и в ультрафиолетовой.

Кварцевое стекло обладает высокой химической стойкостью. На него не действует кипящая вода (в отличие от обычного силикатного стекла), оно устойчиво к действию кислот, кроме плавиковой и фосфорной. Щелочи и основные соли взаимодействуют с кварцевым стеклом, особенно при нагревании; ртуть и ее пары не действуют даже при высоких температурах.

Кварцевое стекло применяется в трех направлениях: в технике высоких напряжений, в технике высоких частот и в технике высоких температур.

Свойства электровакуумных стекол.

Механические свойства. Стекла имеют плотность от 2 до 8, 1 Мг/м. К тяжелым стеклам принадлежат стекла с высоким содержанием свинца. Плотность обычных силикатных стекол –, 5 Мг/м. Прочность стекла при растяжении по сравнению с металлами мала р=100-300 МПа. Она определяется как наименьшая сила, приложенная вдоль оси стеклянного стержня сечением 1 см и способная вызвать его разрушение.

Прочность стекла на изгиб еще меньше, чем прочность стекла на растяжение, она определяется при постепенном повышении нагрузки, приложенной к середине испытуемого стержня, концы которого свободно лежат на опорах, вплоть до его разрушения. Стекло значительно прочнее при сжатии, что существенно при изготовлении некоторых видов спаев металла со стеклом. сжат = 6000-21000 МПа. Прочность стекла на сжатие определяется наименьшей силой, которая необходима для разрушения стеклянного кубика с ребром в 1 см.

Часто измеряется прочность при ударе стеклянных изделий и заготовок. Твердость стекла, имеющая значение в процессе шлифования, полировки, резания и сверления, колеблется от 5-7 по шкале Мооса. Наиболее твердыми являются кварцевое и вольфрамовое стекла; очень мягкими –свинцовые стекла типа С-87-1 и стекла, содержащие в значительных количествах щелочные окислы.

Термические свойства. Они важны, т.к. заготовкам из стекла придается необходимая форма в ходе термических операций (обработки на стеклодувных горелках, спаивании различных стекол, металла со стеклом и др.), а также при эксплуатации электровакуумных приборов стекло испытывает тепловую нагрузку. Основные характеристики стекол для вакуумной техники:

термическое расширение;

теплостойкость;

характер зависимости (Т) вязкости.

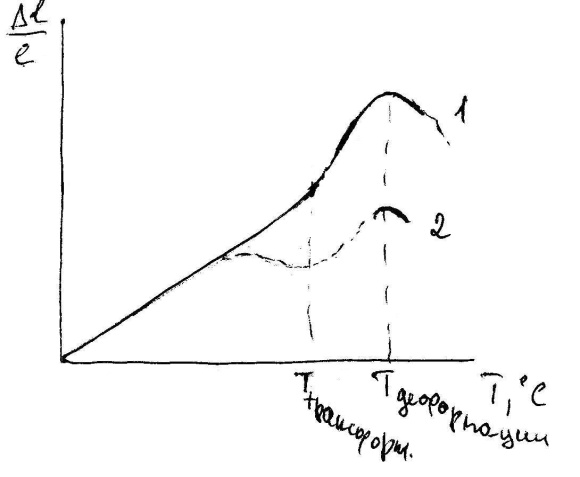

Роль термического расширения для стекол более существенна, чем для других материалов, т.к. механические напряжения, возникающие при нагревании или охлаждении стекла, бывают больше, чем прочность стекла и вызывают разрушение стеклоизделий. Тепловое расширение характеризуется коэффициентом термического расширения КТР()=1/ · d/dT [град]. Обычно приводится среднее значение термического расширения для определенного интервала температур. важна для оценки природности отдельных видов стекол к спаиванию друг с другом и с иными материалами. Подбором содержания отдельных окислов можно достичь любого значения КТР в пределах от 5, 4 · 10-7 до 150 ·10-7 град-1. При спаивании стекол друг с другом максимальное относительное расхождение КТР 5%.

Кривая расширения от 20°С до температуры деформации

кривая термического расширения стекла без напряжений;

при понижении напряжений.

КТР вольфрамовых стекол (35-42) ·10-7 град -1, молибденовых (46-52) ·10-7 град -1, платинитовых (86-92) ·10-7 град -1.

Прочные и герметичные спаи деталей, изготовленных из стекол различных сортов, например, спай оболочки прибора с ножкой или спаи металла со стеклом, получаются при соответствии их в пределах от комнатной температуры до температуры начала размягчения стекла. При температуре выше температуры размягчения различия в КТР не опасны, т.к. в этой области не возникают напряжения, понижающие его прочность.

Термостойкость стекол важна для изделий, которые подвергаются внезапным изменениям температур (термоударам). Оценивается для изделий из стекла различного состава при одной и той же толщине

SW= (p/ ·E)·(T/c)1/2,

р –предел прочности при растяжении;

–температурный коэффициент линейного расширения;

Е –модуль упругости;

Т –коэффициент теплопроводности;

с –удельная теплоемкость;

–плотность стекла.

Термостойкость зависит от размеров, формы и толщины стенок изделия, пороков в стекле. Тонкостенные изделия из стекла данного состава значительно более стойки к термоударам, чем толстостенные.

Для электронных ламп и газоразрядных трубок, испытывающих значительные тепловые нагрузки, используются стекла тугоплавкие, или кварцевое стекло, имеющие термостойкость, позволяющую выдерживать охлаждение в воде после нагрева до красного каления.

Форма, близкая к шару, без острых углов обеспечивает более высокую термостойкость. Особенно неблагоприятно сказывается на термостойкости разнотолщинность стенок изделия. Хорошо отожженное стекло имеет более высокую термостойкость; равномерные напряжения у закаленных стекол существенно повышают термостойкость. Пороки стекла: царапины, камни, свили и др. способствуют возникновению локальных напряжений и сильно снижают прочность стекла. Пузыри оказывают на термостойкость малое влияние, если они расположены не слишком близко к поверхности.

Теплопроводность стекол значительно меньше, чем у металлов, поэтому неравномерное охлаждение или нагревание –возникают механические напряжения. Охлаждение внешних слоев стекломассы происходит значительно быстрее внутренних, между ними возникает температурный перепад, служащий причиной напряжений. Внешние быстро охлаждающиеся слои в процессе затвердевания и термического сжатия создают растягивающие усилия во внутренних слоях, если они превысят прочности стекла, произойдет его разрушение. Возникшие напряжения остаются в стекле и после выравнивания температур и называются постоянными, или остаточными. Разрушение сформованных изделий при наличии в них остаточных напряжений может наступить в дальнейшем от воздействия случайных, даже небольших нагревов или охлаждений, наличия сквозняков в помещениях.

Временные напряжения исчезают в стекле при выравнивании температур: они опасны для прочности стекла при большой разнице температур в его различных слоях. Постоянные напряжения исчезают или ослабляются при отжиге сформованных изделий.

Электрические свойства. Стекло в электронике часто служит изолятором, обеспечивающим вакуумно-плотные соединения стеклянных деталей с токопроводящими металлическими вводами.

Удельное сопротивление стекол = 109 –17Ом ·м. Удельное сопротивление уменьшается с повышением температуры. Носителями тока при температурах ниже 430°С являются в первую очередь ионы натрия (в меньшей степени ионы калия, радиус которых в 2 раза превышает диаметр ионов натрия). При более высоких температурах в переносе тока начинают принимать участие также ионы бария, кальция и др. Увеличивается подвижность носителей тока, что приводит к дальнейшему снижению электросопротивления стекол: при Т=1200-1400°С падает до 1-10 Ом·см.

Удельное сопротивление выше у стекол с меньшим содержанием щелочных ионов, особенно ионов натрия. в зависимости от температуры оценивается величиной ТК-100 –температурой, при которой удельное объемное сопротивление v имеет значение 100 МОм·см. Эта температура сильно возрастает по мере повышения содержания в стеклах SiO2, PbO, B2O3, наиболее высокая у вольфрамовых стекол.

Уменьшение поверхностного сопротивления обусловлено, главным образом, адсорбированной на поверхности пленкой воды или загрязнениями.

В объекте между впаянными вводами может происходить разложение стекла. Т.к. ионы щелочных металлов перемещаются к более отрицательному электроду, прилегающие к нему участки стекла обогащаются щелочными металлами, тогда как вблизи более положительного электрода создается обедненный щелочами и плохо проводящий слой SiO2. В результате возникают различия в КТР отдельных участков стеклянных изделий. При длительной эксплуатации в стекле возникают постоянно растущие напряжения, что приводит к разрушению стекла (трещин в ножке).

Электролитическое разложение стекол, не содержащих PbO, легко обнаружить по появлению вблизи более отрицательного электрода окрашенного участка стекла, цвет которого может изменяться от коричневого до голубого.

В процессе работы лампы электролиз стекла приводит к появлению на границе раздела металл-стекло новых продуктов реакции, что снижает силы сцепления между стеклом и окисленной поверхностью ввода, либо происходит растрескивание стекла между вводами.

При электролизе происходит выделение газов (особенно Н2), что ухудшает вакуум. Для генераторных ламп, работающих на высоких частотах и высоких напряжениях, применяют стекла с низкими значениями и tg. tg50·10-4 . стекол от 3, 1 до 16, 2. Минимальное значение диэлектрической проницаемости у кварцевого стекла и стекол с высоким содержанием бора. Основные окислы, особенно Na2O и K2O повышает стекол. увеличивается с ростом температуры. С повышением частоты незначительно понижается. Значение tg быстро уменьшается до 1 МГц, после чего снова возрастает, вследствие увеличения тока проводимости. Диэлектрические потери могут возникать как в результате перемещений ионов, расположенных внутри ячеек силикатной сетки, так и вследствие деформации самой сетки.

Пробивное напряжение обычно зависит от состава стекла так же, как и электрическое сопротивление: наибольшей электрической прочностью отличаются боросиликатные стекла Епр=300·105 В/м, наименьшей –щелочные Епр=200·105 В/м; оно сильно зависит от состояния поверхности стекла и от характера окружающей среды. Тепловой пробой характерен для толстостенных изделий в условиях плохого отвода тепла.

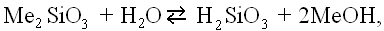

Химические свойства. Замечательным свойством стекла является его большая устойчивость к воздействию многих химических реагентов, воды и паров металлов. Из кислот на стекла сильное воздействие оказывает фосфорная и особенно плавиковая HF кислоты. По отношению к остальным кислотам и воде наиболее устойчиво кварцевое стекло. С увеличением содержания щелочных окислов в стекле его химическая стойкость уменьшается. Концентрированные растворы щелочей разрушают поверхностный слой стекла вследствие образования щелочных силикатов. При длительном воздействии воды поверхность стекла разрушается –тускнеет. Происходит гидролиз входящих в состав стекла кремнекислых щелочных металлов. Гидролитическое разложение щелочных силикатов происходит по уравнению:

где Ме –щелочной металл.

Пары щелочных металлов действуют на стекло восстанавливающее. Стекла при этом окрашиваются в черный цвет. Вследствие восстановления двуокиси кремния до свободного кремния.

Вакуумные свойства. Это газопроницаемость и газоотдача адсорбированных, растворенных и иначе связанных в стекле газов, которые за счет диффузии способны проникать к внутренней поверхности прибора, ухудшая его вакуум.

Газопроницаемость стекол наблюдается при сверхвысоком вакууме. Наибольшую скорость диффузии через стекло обнаруживает гелий, затем водород, который образует в стекле гидроксильные группы. Наибольшей газопроницаемостью обладает кварцевое стекло. Газы диффундируют через межатомные пространства структурной решетки стекла. Если эти пространства заполнены ионами-модификаторами, скорость диффузии уменьшается, т.к. снижается число промежутков с диаметрами, соответствующими условиям диффузии. Наименьшую газопроницаемость имеют амоносиликатные стекла (20% - Al2O3). Количество газов, выделяемых в вакуум стеклом, определяется его составом, состоянием поверхности и рабочей температурой.

Основная часть газов удаляется из стекла в процессе варки во время осветления стекломассы. Однако после затвердения остаются заметные количества H2O, CO2 и O2, и небольшие примеси N2, Ar H2. И еще стекло содержит много воды, адсорбированной на поверхности.

При постепенном нагревании стекла в вакууме большая часть адсорбированных газов и воды выделяется при температуре 150-200°С. Выше 300°С происходит выделение паров воды из близких к поверхности слоев стекла. В результате через несколько минут после начала обезгаживания стекла при 300-400°С количество выделяющихся газов резко уменьшается. Газы, растворенные в объеме стекла, удаляются при более высоких температурах. Значительное количество газов выделяется из стекла в процессе отжига перед откачкой, что облегчает его обезгаживание.

Оптические свойства. Обычные стекла прозрачны для лучей видимой части спектра. Некоторые добавки придают стеклам определенную окраску (CaO –синюю, Cr2O3 –зеленую, UO2 –желтую), что используется при получении цветных стекол, эмалей и глазурей.

Большинство технических стекол, благодаря содержанию оксидов железа, сильно поглощают ультрафиолетовые лучи. Увиолевые стекла, содержащие менее 0,02% Fe2O3, обладают прозрачностью для УФ лучей; весьма хорошо пропускает эти лучи кварцевое стекло, которое применяется в специальных «кварцевых» лампах, дающих УФ излучение.

Показатель преломления n различных стекол колеблется от 1,47 до 1,96. Высокие значения показателя преломления имеют тяжелые свинцовые стекла –хрустали.

Стекла, в состав которых входят элементы с малой атомной массой, весьма прозрачны для рентгеновских лучей; таково, например, специальное стекло, имеющее состав 83% B2O3, 2,5% BeO и 14,5% Li2O; это стекло нестойко к действию влаги и должно покрываться лаком. Из него изготовляют «окошки» в рентгеновских трубках, сквозь которые рентгеновские лучи выходят из трубки наружу. Напротив, стекла с большим содержанием свинца сильно поглощают рентгеновские лучи.

Технология изготовления стекла.

Процесс стекловарения состоит в приготовлении шихты и варки стекломассы в стекловаренных печах.

Для получения однородной по зернистому составу шихты все материалы проходят предварительную обработку. Песок высушивается до содержания влаги не выше 2% и просеивается при помощи вибросита. Известняк (CaCO3), доломит (CaCO3·MgCO3) и полевой гинет (K2O·Al2O3·6SiO2) дробятся и затем размельчаются (зерна не более 0,1мм) и просеиваются.

Приготовленные материалы отвешиваются и поступают в смеситель, а затем в стекловаренные печи. Стадии стекловарения: силикатообразование, стеклообразование, осветление с одновременным приданием массе однородности (гомогенизация) и студка (охлаждение). В первой стадии шихта в результате химических процессов превращается в спекшуюся массу, состоящую из силикатов, боратов, алюминатов (при наличии Al2O3)и кремнезема. Заканчивается эта стадия в основном при 800-900°С, при этом происходит выделение основного количества газов.

Стеклообразование происходит в интервале температур 800-1200°С, характеризующееся переходом в расплав образовавшихся солей и избытка кремнезема и интенсивным развитием диффузионных процессов. Они сопровождаются растворением избыточного кремнезема в образовавшихся солях, а также взаимным растворением полученных соединений. Эта стадия завершается получением прозрачной стекломассы, пронизанной большим количеством пузырей.

Осветление стекломассы состоит в удалении из нее при нагревании до 1400-1500°С газовых включений, пузырей, которые не могли выделиться на предыдущей стадии вследствие высокой вязкости расплава.

Процесс придания стекломассе однородности заключается в более или менее длительной выдержке в области температур 1400-1500°С, в горшковых печах однородность массы достигается путем ее перемешивания.

Студка –снижение температуры на 200-300°С для создания вязкости, при которой становится возможным формование стеклоизделий, выдувание, вытягивание, прессование. Изготовленные изделия должны быть подвергнуты отжигу для устранения механических напряжений, образовавшихся при быстром и неравномерном его остывании. Интервал отжига от 1014,5 до 1013Па ·с. Нагревания в стекле исчезают при нижней температуре в течение 4 часов, при верхней –минут. Оптимальной температурой отжига является температура, близкая к температуре трансформации.

Методы контроля стекла.

Основным дефектом стекол является несоответствие установленной для каждой марки физико-химическим характеристикам: КТР, термостойкость, температура размягчения, удельное сопротивление и т.п.

Недостатки:

группа –пороки стекломассы –нарушение физической и химической однородности стекла; включения: газовые (крупные пузыри и мелкие «мошки»), стекловидные и кристаллические (камни).

группа –недостатки, возникающие при формовке и последующей обработке изделий.

Пузыри являются следствием недостаточного осветления стекломассы. Учитываются их размеры, расположение относительно поверхности стекла, расстояние от места спая.

Камнями в стекле называются твердые кристаллические включения различных соединений, которые не растворились и остались в стекле после варки. Камни могут возникнуть из непроваренных остатков шихты или кусочков, попадающих в стекло вследствие разрушения огнеупорных материалов печи. При наблюдении в поляризованном свете можно убедиться в наличии вблизи камней сильных напряжений из-за разницы КТР стекла и включения.

Стекловидные неоднородности в стекле –свили имеют иные физические свойства, чем стекло. Их появление вызвано отклонением в химическом составе стекла или местной неоднородностью температуры (тепловые свили). Свиль часто образуется на месте камня, который перед этим растворился, но еще не произошла достаточная гомогенизация стекла.

Основные недостатки при формовке –несоответствие размеров, овальность, разностенность, царапины, вмятины.

При оценке степени вредности свилей и камней необходимо просматривать стекло в поляризованном свете, чтобы определить величину напряжения.

Напряжения в стекле.

Впервые в 1813 г. было установлено, что стекло с напряжениями обнаруживает свойства кристалла с двойным лучепреломлением, пропорциональным интенсивности напряжений. При рассмотрении его в поляризованном свете между поляроидными пластинами становятся видимыми интерференционные линии, по которым можно судить о направлении и степени натяжений.

Обычный свет, проходя через кристалл с двойным лучепреломлением или через стекло с напряжением, расщепляется на две составляющие, «обыкновенный» и «необыкновенный» лучи, - поляризованных во взаимно перпендикулярных плоскостях. Луч, колебания которого параллельны направлению сил сжатия, имеет большую скорость распространения. Обратное происходит при растяжении. Вследствие этого наблюдается запаздывание одного из лучей при выходе из стекла, т.е. появляется разность хода лучей , пропорциональная толщине стекла в данном листе (d, см) и величине имеющих напряжений

= B·d·S,

где –разность хода лучей (измеряется в нм).

Лекция 11.