Основные сведения о строении и свойствах полимеров

Лекция 13.

Основные сведения о строении и свойствах полимеров

Реакции образования полимеров. Подавляющее большинство органических материалов, используемых для изготовления электрической изоляции, относится к группе полимеров. Полимерами называют высокомолекулярные соединения, молекулы которых состоят из большого числа структурно повторяющихся звеньев –мономеров. Молекулярная масса полимеров достигает 106, а геометрические размеры молекул могут быть настолько велики, что растворы этих веществ по свойствам приближаются к коллоидным системам.

Реакцию образования полимера из мономеров называют полимеризацией. В процессе полимеризации вещество может переходить из газообразного или жидкого состояния в состояние весьма густой жидкости или твёрдое. Реакция полимеризации не сопровождается отщеплением каких-либо низкомолекулярных побочных продуктов; при этой реакции полимер и мономер характеризуются одинаковым элементным составом. Полимеризация соединений с двойными связями, как правило, протекает по цепному механизму. Для начала цепной реакции необходимо, чтобы в исходной инертной массе зародились активные частицы. В цепных реакциях одна активная частица вовлекает в реакцию тысячи неактивных молекул, образующих длинную цепь. Первичными активными центрами являются свободные радикалы и ионы.

Радикалы –это части молекулы, образующиеся при разрыве электронной пары и содержащие неспаренный электрон (например, метил СН3–, фенил С6Н5–, этиловая группа С2Н5–и т.д.). Образование первоначальных радикалов и ионов может происходить под действием теплоты, света, различных ионизирующих излучений, специально вводимых катализаторов.

Рассмотрим в качестве примера полимеризацию этилена (СН2=СН2), который в нормальных условиях находится в газообразном состоянии. Предположим, что инициатором полимеризации является некоторый свободный радикал R–, который, имея свободную валентность, обладает большой реакционной способностью. Такой радикал присоединяется к молекуле этилена, раскрывая двойную связь, и тем самым превращает её в новый радикал со свободной валентной связью на конце:

(R–)+CH2=CH2R–CH2–CH2–

Образовавшийся комплекс очень активен и, в свою очередь, способен присоединить новую молекулу с образованием более длинного радикала. Реакция полимеризации продолжается до тех пор, пока не произойдет обрыв полимерной цепочки. В реакционной системе вблизи от растущей полимерной цепи может оказаться другой свободный радикал или другая растущая полимерная цепь. Тогда происходит их соединение друг с другом, и полимерная цепь прекращает дальнейший рост:

R–CH2–CH2–…–CH2–CH2–R1

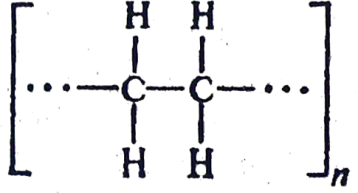

Структурную формулу полиэтилена можно записать в более компактном виде:

Где n –степень поляризации, т.е. число молекул мономера, объединяющихся в молекулу полимера. По мере увеличения n = 1250 и молекулярной массе 35000 он представляет собой твёрдый диэлектрик (молекулярная масса мономера С2Н4 составляет 28).

В реальных условиях полимерные материалы –это смеси веществ с различной степенью полимеризации, так что практически можно говорить лишь о средней степени полимеризации. Степень полимеризации во многом определяет возможности применения полимеров (лаки, пластмассы, пленки, волокна, стекла).

Помимо реакции полимеризации могут быть более сложные случаи образования высокомолекулярного соединения. Такова, например, поликонденсация –реакция, связанная с перегруппировкой атомов полимеров и выделением из сферы реакции воды или других низкомолекулярных веществ.

Полимеры, полученные путём поликонденсации, как правило, обладают пониженными электрическими свойствами по сравнению с материалами, полученными по реакции полимеризации. Основной причиной этого является наличие в поликонденсационных диэлектриках остатков побочных низкомолекулярных веществ (воды, кислот, спирта), которые, распадаясь на ионы, увеличивают проводимость материала. Кроме того, молекулы конденсационных полимеров содержат полярные группы, что повышает их угол диэлектрических потерь и гигроскопичность.

Для некоторых, сравнительно давно полученных высокомолекулярных соединений, при всём разнообразии их происхождения и свойств в обиходе и технической документации сохранилось еще прежнее название искусственных смол.

Путем поликонденсации получают, например, феноло-формальдегидные и полиэфирные смолы. К числу веществ, получаемых по реакции полимеризации, кроме полиэтилена относятся полистирол, поливинилхлорид, полиизобутилен, полиметилметакрилат и др.

Линейные и пространственные полимеры. В зависимости от пространственной структуры макромолекул полимеры делят на два основных типа –линейные и пространственные. В линейных полимерах макромолекулы представляют собой цепочечные последовательности повторяющихся звеньев. При этом отношение длины молекулы к ее поперечным размерам очень велико и может быть порядка 1000; так, молекула полистирола имеет длину около 1,5*10-6м при поперечнике 1,5*10-9 м; молекулы каучука и целлюлозы имеют длину (от 4 до 8)10-7 м при поперечнике ( от 3 до 7,5)10-10 м.

В пространственных полимерах макромолекулы связанны в общую сетку, что приводит к неограниченному возрастанию молекулярной массы, которая характеризует уже не отдельную макромолекулу, а некоторую область полимера. В таких пространственно-структурированных материалах отдельные макромолекулы теряют индивидуальность. Поэтому иногда пространственные полимеры называют полимерными телами.

Между свойствами линейных и пространственных полимеров имеются существенные различия.

Как правило, линейные полимеры сравнительно гибки и эластичны, большинство из них при умеренном повышении температуры легко размягчается и расплавляется. Пространственные полимеры обладают большой жёсткостью, расплавление их происходит при высоких температурах, а многие из них до достижения температуры плавления разрушаются химически (сгорают, обугливаются и т.п.).

В связи с этими свойствами линейные полимеры в практике называют термопластичными материалами, а пространственные –термореактивными.

Благодаря слабому межмолекулярному взаимодействию линейные полимеры в большинстве случаев обладают способностью набухать и растворяться в подходящих по составу растворителях с образованием вязких растворов, из которых затем получают прочные пленки и волокна. Пространственные полимеры с трудом поддаются растворению, а значительная часть из них нерастворима. Типичным пространственными полимерами являются феноло-формальдегидные и эпоксидные смолы, сильно вулканизированный каучук (эбонит, эскапон).

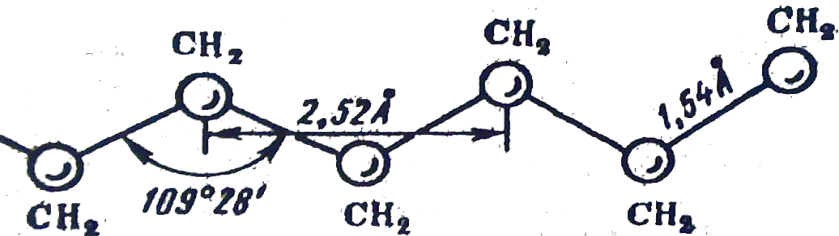

Гибкость и химическая связь. Высокая гибкость линейных полимеров определяется двумя одинаково важными факторами –размером макромолекул и природой химической связи между атомами. Например, в полиэтилене, как и в других насыщенных углеводородах, каждый атом углерода образует четыре ковалентные связи, направленные к углам связи равен 109°28'? и поэтому выпрямленная цепь макромолекулы полиэтилена выглядит как змейка (рис. 1).

рис. 1. Фрагмент макромолекулы полиэтилена.

Растянуть такую змейку, не разрушив её, нельзя, так как ковалентные связи имеют определённую длину и направленность. Чтобы изменить валентные углы (109°28') или длину связей (1,54), нужна весьма высокая энергия. Однако ковалентные связи между атомами углерода обладают цилиндрической симметрией; при повороте одной части молекулы относительно другой вокруг оси С–С перекрытие электронных оболочек не изменяется и, следовательно, не изменяется прочность связей. Поэтому молекулярные «змейки» способны изгибаться за сёт свободного вращения в углеродных узлах («суставах») без изменения валентных углов или длины связей и без затраты энергии. Межмолекулярное взаимодействие ограничивает гибкость полимерных макромолекул.

Тепловые толчки не в состоянии вызвать движение всей макромолекулы в структуре полимера. Однако благодаря гибкости молекулярных цепей в тепловом движении могут участвовать отдельные участки макромолекулы, называемые сегментами. Чем меньше размер сегментов, способных к самостоятельному перемещению, тем больше гибкость макромолекулы. У линейных полимеров сегменты обычно состоят из нескольких десятков звеньев. Сегментальная подвижность молекулярных цепей является одной из причин релаксационных диэлектрических потерь в полимерах.

Структурные формы и физические состояния полимеров. Макромолекулы могут быть регулярными и нерегулярными. Полимер построен регулярно, если соблюдается совершенный дальний порядок расположения звеньев по цепи. Гибкие нерегулярные макромолекулы имеют тенденцию сворачиваться в сфероподобные структуры, называемые глобулами. Поверхность глобулы намного меньше поверхности вытянутой макромолекулы, поэтому межмолекулярное взаимодействие при контакте глобул оказывается слабым. Глобулярной структурой объясняется непрочность некоторых органических полимеров.

Жёстким полимерным цепям трудно сворачиваться в глобулы. За счёт сил межмолекулярного взаимодействия несколько соседних макромолекул могут организоваться в пачки (пучки параллельных молекул). Полимеры с гибкими макромолекулами регулярного строения обладают способностью образовывать кристаллическую фазу, которая характеризуется упорядоченным расположением молекул. В кристаллической фазе обычно наблюдается складывание молекулярных цепей, т.е. их изгиб через определённые интервалы под углом 180° и встраивание в плоскости в виде гармошки. При кристаллизации сильно разбавленных растворов можно получить небольшие пластичные кристаллы некоторых полимеров (например, полиэтилена). В кристаллическом полимере макромолекулы плотно упакованы и им трудно проявлять свою гибкость. Такие полимеры обычно являются жесткими материалами с высоким модулем упругости и малой деформируемостью.

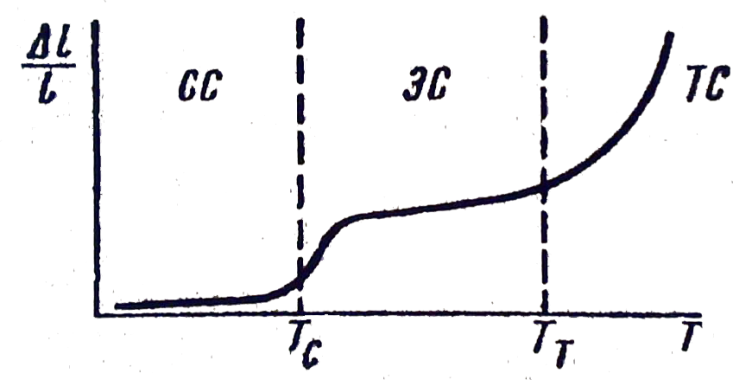

Аморфные полимеры характеризуются отсутствием трёхмерного дальнего порядка в расположении макромолекул, хотя и в этом случае полимеры не являются полностью неупорядоченными (например, возможно образование пачек или других надмолекуярных структур). В зависимости от температуры аморфные полимеры могут находится в трёх физических состояниях (рис. 2).

Рис. 2. зависимость деформации от температуры у линейных полимеров:

СС –стеклообразное состояние;

ЭС –высокоэластическое состояние;

ТС –вязкотекучее состояние

Стеклообразное состояние. Материал в этом состоянии обладает хрупкостью и при весьма больших механических напряжениях он лишь незначительно деформируется перед разрушением. Температуру, при которой полимер в процессе нагревания перестаёт быть стеклообразным и приобретает высокую эластичность или, наоборот, при которой в процессе охлаждения он переходит в стеклообразное состояние, называют температурой стеклования (Т0).

Высокоэластичное состояние. В этом состоянии материалы при сравнительно небольших механических напряжениях обладают весьма большой упругой деформацией. Так, каучуки могут растягиваться почти в 10 раз. При дальнейшем нагревании и достижении температуры ТТ полимер переходит в состояние текучести.

Вязкотекучее состояние. Материал в этом состоянии под влиянием небольших усилий проявляет необратимую пластическую деформацию, что может быть использовано для его технологической обработки.

При понижении температуры линейные полимеры вновь проходят через все перечисленные стадии. Нахождение в той или иной стадии обусловлено изменением структуры вещества и силами сцеплениями между макромолекулами линейных полимеров.

Пространственные полимеры на высокой стадии полимеризации полностью инертны к изменениям температуры окружающей среды.

Состав полимерных цепей. По химическому составу полимеры можно разделить на органические и элементоорганические. К органическим полимерам относят такие высокомолекулярные соединения, у которых главная цепь состоит из углерода или комбинации углерода с кислородом, азотом, серой и фосфором.

Элементоорганическими называют такие полимер, главная цепь которых не содержит атомов углерода, но обрамляется органическими группами. Наиболее распространёнными представителями этих материалов являются кремнийорганические соединения (полиорганосилоксаны).

Электрические свойства. Строение макромолекул во многом определяет электрические свойства полимеров. Все химические связи углерода с другими элементами в той или иной степени полярны из-за различия электроотрицательностей атомов, участвующих в связи. Суммарный дипольный момент молекулы определяется векторной суммой дипольных моментов отдельных связей. Если молекула имеет симметричное строение, то дипольные моменты отдельных связей могут уравновешивать друг друга, благодаря чему суммарный дипольный момент равен нулю.

Вещества с несимметрично построенными звеньями полимерных молекул являются дипольными и обычно обладают известной гигроскопичностью, невысокими или средними электрическими характеристиками. Высокомолекулярные углеводороды с симметрично построенными молекулами практически неполярны или слабо полярны, гигроскопичность их ничтожно мала и поэтому они имеют малое значение тангенса угла диэлектрических потерь и низкую удельную проводимость.

Нагревостойкость. Большинство органических полимеров может длительно работать лишь при температурах ниже 100°С. Выше этой температуры, как правило, происходит быстрое тепловое старение материала. Поэтому основной проблемой химии высокомолекулярных соединений всегда было создание более нагревостойких материалов при сохранении у них гибкости, эластичности и других характерных для органических веществ свойств. В настоящее время промышленностью производятся и весьма нагревостойкие высокомолекулярные материалы, например, фторсодержащие полимеры, кремнийорганические соединения, полиимиды.

п.2. Линейные полимеры

Материалы с малыми диэлектрическими потерями (неполярные).

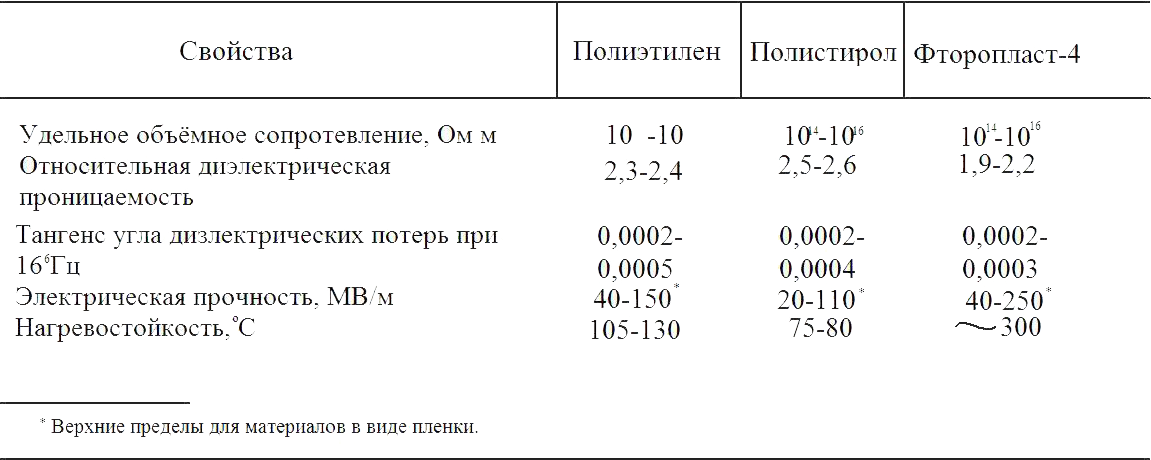

К неполярным относятся такие полимеры, у которых мономерные звенья макромолекул не обладают дипольным моментом. Из материалов этой группы наиболее важное техническое значение имеют полиэтилен, полистирол, политетрафторэтилен. Их основные свойства приведены в табл. 1.

Таблица 1. Основные свойства неполярных полимеров

Полиэтилен, рассмотренный в п.1, является продуктом полимеризации этилена в присутствии катализаторов. При полимеризации получают полиэтилен высокого, среднего и низкого давления, отличающихся друг от друга степенью кристалличности и механической прочностью. Так, если предел прочности при растяжении первого равен в среднем 14МПа, то второго и третьего приблизительно 30 МПа, относительные удлинения при разрыве соответственно 600 и 400 %. Последнее показывает, что полиэтилен обладает сравнительно большой эластичностью. Его отличает высокая стойкость к действию кислот и щелочей.

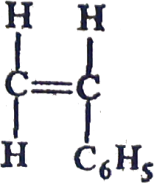

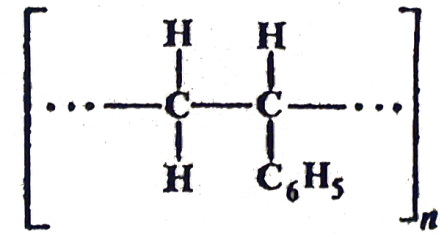

П о л и с т и р о л получают из мономера стирола

который представляет собой лёгкую бесцветную синтетическую жидкость с характерным запахом. Стирол легко полимеризуется даже при хранении на холоде. В темноте и при отсутствии катализаторов он постепенно превращается в твердую, прозрачную, как стекло, массу. Полистирол имеет строение

Для полистирола среднее значение n может доходить до6000. с целью предотвращения нежелательной самопроизвольной полимеризации стирола во время хранения к нему добавляют специальные вещества, замедляющие реакцию полимеризации. Такие вещества получали название ингибиторов. Неравномерная полимеризация вызывает появление внутренних механических напряжений в материале. Поэтому в ряде случаев у изделий из полистирола намечается тенденция к постепенному образованию тончайших трещин. Чтобы предотвратить это явление и уменьшить хрупкость полистирола, к нему иногда добавлют некоторые виды синтетических каучуков.

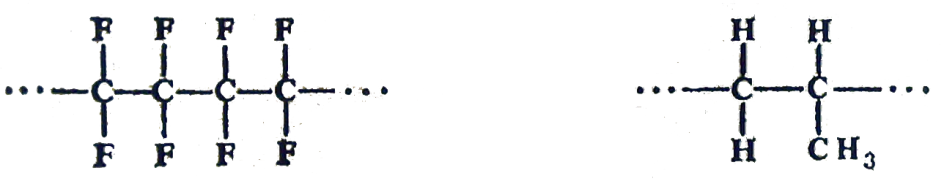

Политетрафторэтилен (ПТФЭ), выпускаемый в СССР, называют фторопластом-4 (фторлоном-4). Его получают путём полимеризации тетрафторэтилена F2C=CF2 (этилен, в молекуле котороговсе четыре атома водорода замещены атомами фтора). Макромолекула ПТФЭ имеет регулярное симметричное строение

Среди всех органических полимеров ПТФЭ выделяется высокой нагревостойкостью (около 300°С) и очень высокой стойкостью к действию химических реагентов. Так, на него совершенно не действуют серная, соляная, азотная и плавиковая кислоты, щелочи и т.п. Некоторые действие на него оказывают лишь расплавленные щелочные материалы и атомарный фтор при повышенных температурах. По стойкости к химически активным веществам ПТФЭ превосходит золото и платину. Он негорюч, не растворяется ни в одном из известных растворителей, практически негигроскопичен и не смачивается водой и другими жидкостями.

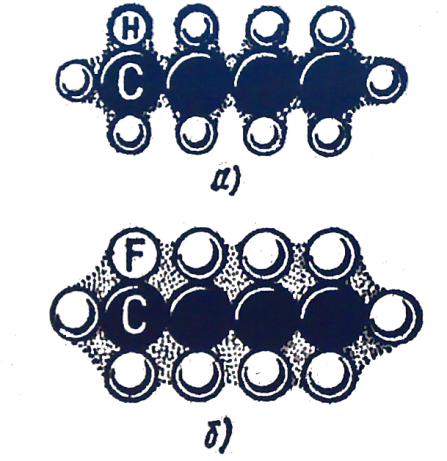

Высокие нагревостойкость и химическую стойкость политетрафторэтилена по сравнению с углеводородами можно объяснить тем, что атомы фтора более крупные, чем атомы водорода, поэтому они создают сильное поле, экранирующее углеродный скелет молекулы от внешнего воздействия (рис. 3). Сама оболочка из атомов фтора также проявляет инертность по отношению к внешним воздействиям из-за большой энергии связи C–F.

Рис.3. Схематическое изображение

молекул углеводорода (а) и

фторуглерода (б) при n=2.

При нагревании до температуры 415°С ПТФЭ разлагается с выделением ядовитого газа –фтора. Но даже при этой температуре полимер не переходит в вязкотекучее состояние. Поэтому обычные методы формовки термопластичных масс для ПТФЭ непригодны. Он перерабатывается в изделия методом спекания. Предварительно из порошка формуют изделие определённой формы путём прессования, а затем проводят спекание при температуре 360–°С.

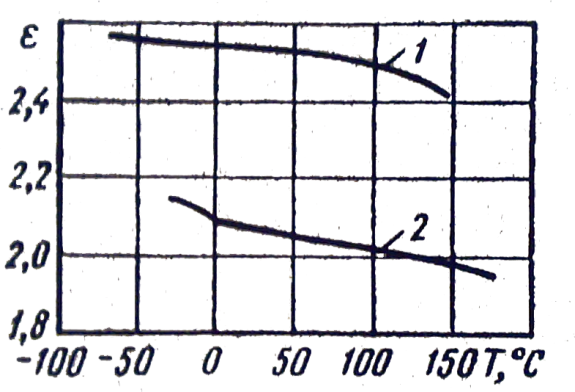

Как видно из табл.1, все неполярные полимеры характеризуются небольшой диэлектрической проницаемостью, малыми диэлектрическими потерями в диапазоне радиочастот, высокой электрической прочностью и весьма высоким удельным сопротивлением. Диэлектрическая проницаемость неполярных полимеров в основном определяется электронной поляризацией. Поэтому значение не зависит от частоты и слабо уменьшается с повышением температуры (рис. 4), что находится в соответствии с уменьшением плотности полимера при нагревании. Температурный коэффициент диэлектрической проницаемости неполярных полимеров примерно равен удвоенному коэффициенту линейного расширения.

Благодаря высокому удельному сопротивлению потери на электропроводность в рассматриваемых материалах при нормальных условиях играют далеко не главную роль. Расчёт потерь на электропроводность по формуле с использованием значений и из табл. 1 даёт для частоты 106Гц tg 10-10 до 10-12, что ничтожно мало по сравнению с экспериментальными значениями этого параметра. Отсюда можно сделать вывод, что даже в неполярных полимерах главными являются релаксационные потери, хот они и малы.

Во всех линейных полимерах различают два типа релаксационных потерь: дипольно-сегментальные и дипольно-групповые. Первый тип отражает существование специфической формы тепловых колебаний, присущих высокомолекулярным веществам. Как отмечалось в предыдущем пункте, из-за цепного строения макромолекул, в условиях их ослабленного взаимодействия становится возможным взаимообусловленное движение крупномасштабных сегментов, которое можно представить как изгибные колебания основной молекулярной цепи. Второй тип релаксационных потерь обусловлен вращением малых полярных групп, содержащихся в боковых ветвях макромолекулы.

Рис.4. Зависимость диэлектрической проницаемости неполярных полимеров от температуры: 1 –для полистирола; 2 –для политетрафторэтилена.

Диэлектрические потери в неполярных полимерах очень чувствительны к полярным примесям, таким, как гидроксильные или кабонильные (СО) группы, которые всегда присутствуют в технических материалах вследствие частичного окисления, захвата катализатора полимеризации и других причин. Тщательной очисткой материала удаётся снизить релаксационные потери и достигнуть значений tg 10-4.

Благодаря малым потерям неполярные полимеры широко применяют в технике высоких и сверхвысоких частот. Полиэтилен используют в качестве изоляции телевизионных и радиочастотных кабелей.

Тонкие пленки из полистирола и политетрафтоэтилена применяют для изготовления термостабильных высокочастотных конденсаторов с достаточно большой емкостью и весьма высоким сопротивлением изоляции. Ценным свойством таких плёнок является высокая электрическая прочность, достигающая 200–МВ/м.

Материалы с повышенными диэлектрическими потерями (полярные). У полярных линейных полимеров из-за ассиметрии строения молекул сильно выражена дипольно-релаксационная поляризацпия. Поэтому они обладают пониженными электроизоляционными свойствами по сравнению с неполярными полимерами, особенно на высоких частотах. Наиболее распространёнными материалами этой группы являются поливинилхлорид, полиэтилентерефталат, полиметилметакрилат (органическое стекло) и полиамидные смолы. Их свойства можно охарактеризовать следующими усредненными параметрами:

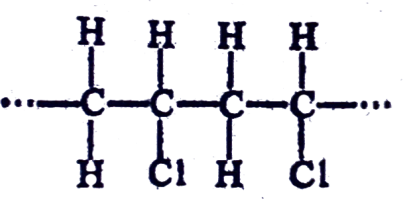

Поливинилхлорид (ПИХ) –твёрдый продукт полимеризации газообразного винилхлорида H2C=CH–Cl, представляющего собой этилен, в молекуле которого один атом Н замещён атомом Cl. Название винилхлорид происходит от слова «винил» для группы атомов H2C=CH–(стирол может быть назван винилбензолом).

Поливинилхлорид имеет состав (C2H3Cl)n и следующие строение:

Благодаря сильным полярным межмолекулярным связям, прочно сцепляющим молекулярные цепи, поливинилхлорид является материалом жёстким и негибким. Для придания эластичности к ПВХ добавляют пластификаторы, в качестве которых используют органические полчрные жидкости с высокой точкой кипения. Пластификатор раздвигает молекулярные цепи, ослабляет взаимодействие между ними, благодаря чему макромолекулы приобретают возможность перемещаться друг относительно друга; иными словами, пластификатор играет роль своеобразной «молекулярной смазки». Введение полярного пластификатора ухудшает электрические свойства полимера.

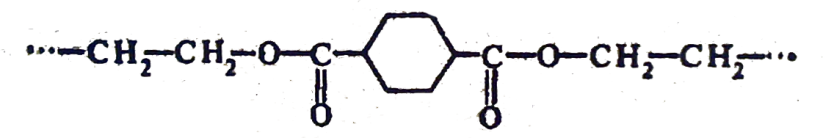

Полиэтилентерефталат (лавсан) –это термопластичный полимер, полученный из этиленгликоля и терефталевой кислоты С6Н4(СООН)2, имеющей строение

При молекулярной массе порядка 30000. он обладает значительной механической прочностью и достаточно высокой температурой размягчения. Это –дипольный диэлектрик. Свойства лавсана характеризует рис. 5.

Рис. 5. Зависимости тангенса угла диэлектрических потерь и диэлектрической проницаемости полиэтилентерефталата от температуры и частоты.

Лавсан применяют для изготовления волокон, пленок и для других целей. При повышенных температурах он быстро окисляется на воздухе, так что обработку размягчённого нагревом материала производят в атмосфере нейтрального газа (азота).

Полиамидные смолы также имеют линейное строение молекул и являются термопластичными веществами. Они отличаются высокой механической прочностью и эластичностью, растворимы лишь в незначительном числе растворителей (в частности, в крезоле и расплавленном феноле). Применяют их для изготовления искусственных волокон и пластических масс. Из этих смол в СССР особенно распространён капрон, строение которого

–(СН2)5–СО–NH–(CH2)5–CO–NH–(CH2)5–

Полиамиды стареют под действием света, влаги, температурных изменений. Это проявляется в ухудшении пластичности, снижении механической прочности. Полиамидам присуща относительно высокая гигроскопичность, легкая деформируемость при повышенных температурах.

У всех полярных полимеров диэлектрическая проницаемость уменьшается с ростом частоты и сложным образом зависит от температуры. Диэлектрические потери определяются процессами дипольно-сегментальной и дипольно-групповой релаксации, следствием чего является наличие максимумов в температурной зависимости tg (рис. 5). При повышенных температурах, когда полимер находится в пластичном состоянии, существенную роль начинают играть потери, обусловленные электропроводностью.

Полярные полимеры, по сравнению с неполярными, характеризуются примерно на два порядка большим значением tg и заметно меньшим удельным объёмным сопротивлением. Поэтому они используются в основном как изоляционные и конструкционные материалы в диапазоне низких частот. Следствием полярности является сильная зависимость удельного поверхностного сопротивления от влажности окружающей среды.

Поливинилхлоридный пластикат получил широкое применение в производстве монтажных проводов благодаря гибкости, достаточной прочности и высокой производительности наложения изоляции. Из непластифицированного ПВХ изготавливают изделия, способные работать в химически агрессивных средах плёнки из полиэтилентерефталата (лавсана) используют в качестве несущей основы при изготовлении ленты магнитной записи. Из этого материала можно получать тонкие плёнки для межслойной изоляции в обмотках трансформаторов, дросселей и подобных изделий, рассчитанных на рабочую температуру от –до +150°С. Плёнки из лавсана с наиболее высокой механической прочностью имеют толщину около 6,5 мкм. Конденсаторы из таких плёнок обладают большей рабочей температурой ( до 105°С) по сравнению с бумажным и меньше последних по размеру.

Органическое тело в основном применяется как декоративный материал в электро- и радиоаппаратуре. Капрон, благодаря хорошим термопластичным свойствам и высокой механической прочности, используют в производстве различных конструкционных деталей радиоаппаратуры (корпусы приборов, ручки и кнопки управления, клавиши переключения диапазонов, каркасы индуктивных катушек и т.п.). на основе полиамидов изготавливают эмальлаки, образующие прочные эластичные диэлектрические покрытия на металлических проводах.

П. 3. Композиционные порошковые пластмассы и слоистые пластинки.

Композиционные порошковые пластмассы, предназначенные для изготовления изделий методом горячего прессования или литья под давлением, состоят из связующего вещества (искусственные смолы –пространственные или линейные полимеры) и наполнителей (древесная мука, очёсы хлопчатника, каолин, кварцевый песок, асбестовое или стеклянное волокно и т.д.). кроме того, в массу добавляют красители и для получения наилучших технологических свойств –пластификаторы.

Наполнитель удешевляет пластмассу и в тоже время улучшает механические характеристики изделия. В ряде случаев при введении наполнителя (например, кварцевой муки, талька идр.) наблюдается улучшение электрических свойств диэлектриков. При массовом производстве изделий одинаковой формы и размеров применение пластических масс обеспечивает высокую производительность труда.

В качестве связующего вещества используют феноло-формальдегидные, крезоло- формальдегидные, анилино-формальдегидные, карбамидо-формальдегидные, иеламино-формальдегидные, фурфурольные, кремнийорганические и другие смолы. На основе этих смол с разными наполнителями отечественная промышленность выпускает более 60 марок порошков, обладающих различными свойствами, для производства деталей радиоэлектронной аппаратуры.

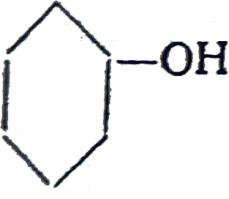

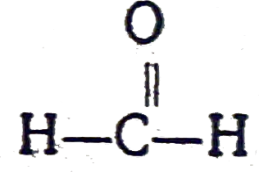

Феноло-формальдегидные смолы получают посредством нагревания в закрытом котле водяного раствора фенола и формальдегида

и формальдегида  в присутствии катализатора. В результате реакции поликонденсации выделяется и осаждается на дне котла коричневая масса, которая и является синтетической смолой.

в присутствии катализатора. В результате реакции поликонденсации выделяется и осаждается на дне котла коричневая масса, которая и является синтетической смолой.

Феноло-формальдегидные смолы могут быть изготовлены как термореактивными, так и термопластичными. Если в реакции участвует не менее одного моля формальдегида на моль фенола, получается термореактивная смола ––бакелит. При изготовлении бакелита используют щелочной катализатор, обычно аммиак. В результате в смоловарочном котле из фенола и формальдегида получается бакелит в стадии А (резол); он обладает плавкостью (температура размягчения 55–°С) и легко растворяется в спирте.

При нагреве резол подвергается дополнительной полимеризации и через обладающую промежуточными свойствами стадию В (резитол) переходит в окончательную стадию С (резит). Для перехода из стадии А в стадию С необходима температура не ниже 110–°С. В отличие от бакелита в стадии А бакелит в стадии С неплавок (при нагревании до высокой температуры он может лишь обуглиться и сгореть) и не растворяется ни в спирте, ни в других растворителях. Следовательно, бакелит является типичным термоактивным веществом.

Бакелит (имеется в виду бакелит в стадии С, в которой он находится в готовой продукции) обладает повышенной механической прочностью. Однако он мало эластичен и не отличается высокой стойкостью к воздействию воды. Отрицательным свойством его является склонность к обугливанию –образованию на поверхности проводящих электрический ток следов при воздействии поверхностных электрических разрядов. Бакелит широко используют при изготовлении композиционных пластмасс.

Феноло-формальдегидные смолы, благодаря наличию в их молекулах гидроксильных групп –ОН, полярны. Электрические свойства бакелита в стадии А невысоки ( порядка 106 Омм). при запекании смолы они улучшаются –для бакелита в стадии С значение составляет около 1011 Омм; = 4,5; tg = 0.01/

Крезоло-формальдегидные смолы (СН3–С6Н4–ОН) имеют менее выраженные полярные свойства по сравнению с фенольными.

При замене фенола (в реакции с формальдегидом) анилином С6Н5NH2 получают анилино-формальдегидные смолы. Их полярные свойства выражены ещё слабее, так как группа NH2 менее полярна, чем группа –ОН; это способствует уменьшению гигроскопичности.

Кроме перечисленных смол для изготовления композиционных пластмасс применяют много других, в том числе и кремнийорганических смол. Использование последних позволяет получить пластмассы с нагревостойкостью 300°С и более.

Исходное сырьё тщательно измельчается и перемешивается. Изготовленный таким образом пресс-порошок идёт на формовку изделий.

Прессование изделий из пластмасс обычно производят на гидравлических прессах, обеспечивающих создание достаточно большого давления. Если требуется одновременно нагрев и давление, то пластины пресса или сама пресс-форма снабжаются электронагревательным устройством.

Формовка путём прессования используются обычно при изготовлении изделий из термоактивных пластмасс.

Литьё под давлением применяют для получения изделий из термопластичных пластмасс. Материал подогревают и размягчают вне пресс-формы и затем вдавливают в неё. Этот способ допустим и для термоактивных материалов при малых количествах засыпаемого в бункер пресс-порошка.

Наилучшими электрическими свойствами среди композиционных пластмасс обладают материалы на основе анилино-формальдегидной смолы. Аминопласты ценны тем, что позволяют придавать им любую яркую окраску, тогда как феноло-формальдегидные пластмассы из-за тёмно-коричневого цвета самой смолы окрашивают только в коричневый или чёрный цвет. Коричневый краситель вводят, как правило, в пресс-порошки с повышенными электрическими характеристиками.

Применение компонизиционных пластмасс в радиоэлектронике в качестве электроизоляционных и чисто конструкционных материалов очень широко: из них изготавливают корпусы радиоприёмников, телевизоров, измерительных приборов, наушники, штепсельные разъёмы и др. изготовление таких изделий обычной механической обработкой было бы весьма трудоёмко, прессование же из пластмассы позволяет получить их за одну технологическую операцию.

Разновидностью композиционных пластмасс является слоистые пластики, в которых в качестве наполнителя используют листовые волокнистые материалы. К слоистым пластинкам относятся гетинакс и текстолит.

Гетинакс получают горячей прессовкой бумаги, пропитанной феноло-формальдегидной смолой в стадии А или другими смолами этого же типа. Для производства используется прочная и нагревостойкая пропиточная бумага. Пропитку производят с помощью водной суспензии формальдегидной смолы. Листы бакелизированной бумаги после их сушки собирают в пакеты и эти пакеты прессуют на тидравлических прессах при температуре 160°С под давлением 10–МПа. Во время прессования смола сначала размягчается, заполняя поры между листами и волокнами, а затем затвердевает, переходя в неплавкую стадию резита. В результате волокнистая основа связывается в прочный монолитный материал.

Слоистое строение гетинакса приводит в анизотропии свойств. Так, удельное объёмное сопротивление гетинакса вдоль слоёв в 50–раз ниже, чем поперёк; электрическая прочность вдоль слоёв в 5–раз ниже, чем поперёк.

Гетинакс относится к числу сильнополярных диэлектриков, так как волокнистая основа и пропитывающее вещество обладают полярными свойствами. Его электрическая прочность (перпендикулярно слоям) состовляет около 30 МВ/м, = от 6 до 7, а tg = от 0.04 до 0.08 (на частоте 106 Гц).

Для изготовления печатных схем низкочастотных цепей радиоаппаратуры используют фольгированный гетинакс. В настоящее время выпускается около десяти марок такого материала. Он представляет собой гетинакс, облицованный с одной стороны или с двух сторон электрической красно-медной фольгой толщиной 0,035–,05 мм. Требуемый рисунок печатной схемы получают путём избирательного травления.

Текстолит –пластик, аналогичный гетинаксу, но его изготавливают из пропитанной хлопчатобумажной ткани.

Лекция 14.