МАГНИТОМЯГКИЕ ВЫСОКОЧАСТОТНЫЕ МАТЕРИАЛЫ

Лекция 23.

МАГНИТОМЯГКИЕ ВЫСОКОЧАСТОТНЫЕ МАТЕРИАЛЫ

Под высокочастотными магнитомягкими материалами понимают вещества, которые должны выполнять функции магнетиков при частотах свыше нескольких сотен или тысяч герц. По частотному диапазону применения их в свою очередь можно подразделить на материалы для звуковых, ультразвуковых и низких радиочастот, для высоких радиочастот и для СВЧ. Ввиду особых свойств материалы для СВЧ будут рассмотрены в § 10.4.

По физической природе и строению высокочастотные магнитомягкие материалы подразделяют на магнитоэлектрики и ферриты. Кроме того, при звуковых, ультразвуковых и низких радиочастотах можно использовать тонколистовые рулонные холоднокатаные электротехнические стали и пермаллои. Толщина сталей достигает 30—25 мкм, а пермаллой, как механически более мягкий сплав, может быть получен толщиной до 3—2 мкм. Основные магнитные свойства таких тонких материалов близки к свойствам материалов больших толщин, однако они имеют несколько повышенную коэрцитивную силу и высокую стоимость, а технологии сборки магнитных цепей из них весьма сложна.

Ферриты

Как отмечалось в § 9.7, ферриты представляют собой оксидные магнитные материалы, у которых спонтанная намагниченность доменов обусловлена некомпенсированным антиферромагнетизмом.

Большое удельное сопротивление о, превышающее р железа в 103—1013 раз, а следовательно, и относительно незначительные потери энергии в области повышенных и высоких частот наряду с достаточно высокими магнитными свойствами обеспечивают ферритам широкое применение в радиоэлектронике.

Получение ферритов. Ферриты получают в виде керамики н монокристаллов. Благодаря невысокой стоимости и относительной простоте технологического цикла керамические материалы занимают ведущее место среди высокочастотных магнетиков.

При изготовлении ферритовой керамики в качестве исходного сырья наиболее часто используют окислы соответствующих металлов. Общая технологическая схема производства ферритов во многом аналогична схеме производства радиокерамики. Однако при получении материалов с заданными магнитными свойствами предъявляются более жесткие требования к исходному сырью в отношении его химической чистоты, степени дисперсности и химической активности. В отличие от электрорадиокерамики ферритовая керамика совершенно не содержит стекловидной фазы; все процессы массопереноса при синтезе соединения и спекания изделий происходят лишь за счет диффузии в твердой фазе.

Исходные окислы подвергают тщательному измельчению и перемешиванию в шаровых или вибрационных мельницах тонкого помола, а затем после брикетирования или гранулирования массы осуществляют предварительный обжиг с целью ферритизации продукта, т. е. образования феррита из окислов. Ферритизованный продукт вновь измельчают и полученный таким образом ферритовый порошок идет на формовку изделий. Предварительно его пластифицируют, причем в качестве пластификатора обычно используют водный раствор поливинилового спирта.

Формование изделии наиболее часто осуществляют методом прессования в стальных пресс-формах. Высокой производительностью формовки отличается также метод горячего литья под давлением. В этом случае в качестве пластифицирующего и связующего веществ применяют парафин

Отформованные изделия подвергают спеканию при температуре 1100—1400ЭС в контролируемой газовой среде. Контроль за составом газовой среды особенно необходим на стадии охлаждения, чтобы предотвратить выделение побочных фаз. Наибольшей чувствительностью к изменению давления кислорода характеризуются ферриты марганца и твердые растворы на их основе. В процессе спекания завершаются химические реакции в твердой фазе, устраняется пористость, фиксируется форма изделий. За счет процесса рекристаллизации материал приобретает определенную зерненную структуру, которая существенно влияет на магнитные свойства керамики.

Ферриты являются твердыми и хрупкими материалами, не позволяющими производить обработку резанием и допускающими только шлифовку и полировку. Для этих видов механической обработки широко используют порошки карбида кремния и абразивные инструменты из синтетических алмазов.

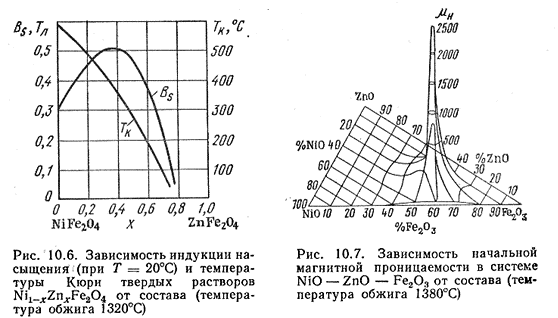

Высокопроницаемые ферриты. В качестве магнитомягких материалов наиболее широко применяют никель-цинковые и марганец-цинковые ферриты. Они кристаллизуются в структуре шпинели и представляют собой твердые растворы замещения, образованные двумя простыми ферритами, один из которых (NiFe204 или MnFe2Ot) является ферримаггнетнком, а другой (ZnFe2O4) — немагнитен. Основные закономерности изменении магнитных свойств от состава в подобных системах твердых растворов представлены на рис. 10.6 и 10.7. Чтобы объяснить наблюдаемые закономерности, необходимо принять во внимание, что катионы цинка в структуре шпинели всегда занимают тетраэдрические кислородные междуузлия (см. § 9.7), а катионы трехвалентного железа могут находиться как в тетра- , так и в октаэдрических промежутках. Состав твердого раствора с учетом распределения катионов

по кислородным междоузлиям можно охарактеризовать следующей формулой:

(Zn2+x >>>Fe1-x3+) [Ni2+<<<1-x <<<Fe1+x3+] O4

где стрелки условно указывают направление магнитных моментов ионов в соответствующих подрешетках. Отсюда видно, что вхождение цинка в кристаллическую решетку сопровождается вытеснением железа в октаэдрические позиции. Соответственно уменьшается намагниченность тетраэдрнческой (А) подрешетки и снижается степень компенсации магнитных моментов катионов, находящихся в различных подрешетках (А и В). В результате возникает очень интересный эффект: увеличение концентрации немагнитного компонента приводит к увеличению намагниченности насыщения (а следовательно, и Вэ) твердого раствора (см. рис. 10.6). Однако разбавление твердого раствора немагнитным ферритом вызывает ослабление основного обменного взаимодействия типа А—О—В, что выражается в монотонном снижении температуры Кюри (7*к) при увеличении мольной доли ZnFe204 в составе феррошпинели. Быстрый спад индукции насыщения в области лт>0,5 объясняется тем, что магнитные моменты небольшого количества ионов в тетраэдрнческой подрешетке уже не в состоянии ориентировать антипараллельно себе магнитные моменты всех катионов, находящихся в В-подрешетке. Иными словами, обменное взаимодействие типа А—О—В становится настолько слабым, что не может подавить конкурирующее взаимодействие типа В—О—В, которое также является отрицательным и стремится вызвать антипараллельную ориентацию магнитных моментов катионов в В-подрешетке 1см. формулу (9.14)1.

Ослабление обменного взаимодействия между катионами при увеличении содержания немагнитного компонента приводит к уменьшению констант магнитной кристаллографической анизотропии и магнитострикции. Благодаря этому облегчается перемагничивание ферримагнетика в слабых полях, т. е. возрастает начальная магнитная проницаемость р„. Наглядное представление о зависимости щ, от состава твердой фазы дает рис. 10.7. Максимальному значению ц„ отвечает точка в треугольнике составов с ориентировочными координатами 50% Fe,03, 15% NiO и 35% ZnO. Этой точке соответствует твердый раствор Ni O ZnxFetQ с х «0.7. Из сопоставления рис. 10.7 и 10.6 можно сделать вывод, что ферриты с высокой начальной магнитной проницаемостью должны обладать невысокой температурой Кюри. Аналогичные закономерности наблюдаются для марганец-цинковых ферритов.

Значения начальной магнитной проницаемости и коэрцитивной силы определяются не только составом материала, но и его структурой. Препятствиями, мешающими свободному перемещению доменных границ при воздействии на феррит слабого магнитного поля, являются микроскопические поры, включения побочных фаз, участки с дефектной кристаллической решеткой и др. Устранение этих структурных барьеров, также затрудняющих процесс намагничивания, позволяет существенно повысить магнитную проницаемость материала. Большое влияние на значение и,, ферритов оказывает размер кристаллических зерен. Марганец-цинковые ферриты с крупнозернистой структурой (со средним размером кристаллитов порядка 40 мкм) могут обладать начальной магнитной проницаемостью до 20000. Это значение ци близко к начальной магнитной проницаемости лучших марок пермаллоя.

Магнитные свойства. Для ферритов, используемых в переменных полях, кроме начальной магнитной проницаемости одной из важнейших характеристик является тангенс угла потерь tg6. Благодаря низкой проводимости составляющая потерь на вихревые токи в ферритах практически мала и ею можно пренебречь. В слабых магнитных полях незначительными оказываются и потери на гистерезис. Поэтому значение tg6 в ферритах на высоких частотах в основном определяется магнитными потерями, обусловленными релаксационными и резонансными явлениями. Для оценки допустимого частотного диапазона, в котором может использоваться данный материал, вводят понятие критической частоты fкр. Обычно под fкр понимают такую частоту, при которой tg6 достигает значения 0,1.

Инерционность смещения доменных границ, проявляющихся на высоких частотах, приводит не только к росту магнитных потерь, но н к снижению магнитной проницаемости ферритов. Частоту fкр, при которой начальная магнитная проницаемость уменьшается до 0,7 от ее значения в постоянном магнитном папе, называют граничной. Как правило, fкр<fкр. Для сравнительной оценки качества магнитомягких ферритов при заданных значениях H и f удобной характеристикой является относительный тангенс угла потерь, под которым понимают отношение tg6/Un.

Сравнение магнитных свойств ферритов с одинаковой начальной магнитной проницаемостью показывает, что в области частот до I МГЦ марганец-цинковые ферриты имеют существенно меньший относителный тангенс угла потерь, чем никель-цинковые ферриты. Это объясняется очень малыми потерями на гистерезис у марганец-цинковых ферритов в слабых полях. Дополнительным преимуществом высокопроницаемых марганец-цинковых ферритов является повышенная индукция насыщения и более высокая температура Кюри. В то же время никель-цинковые ферриты обладают более высоким удельным сопротивлением и лучшими частотными свойствами.

Наиболее распространенная маркировка магннтомягкнх ферритов следующая. На первом месте стоит численное значение Uп, затем идут буквы, определяющие частотный диапазон применения, ограничиваемый сверху значением критической частоты fкр. Ферриты для звуковых, ультразвуковых и низких радиочастот для краткости обозначают буквой Н (низкочастотные). Критическая частота их для разных марок может лежать в пределах от 0,1 до 50 МГц. В маркировке высокочастотных ферритов имеются буквы ВЧ, критическая частота их 50—500 МГц. Далее в маркировке магнитомягких ферритов следуют буквы, означающие состав материала: М — марганец-цинковый феррит, H — никель-цинковый и т. д. Ферриты марок ВЧ по составу относятся к никель-цинковым.

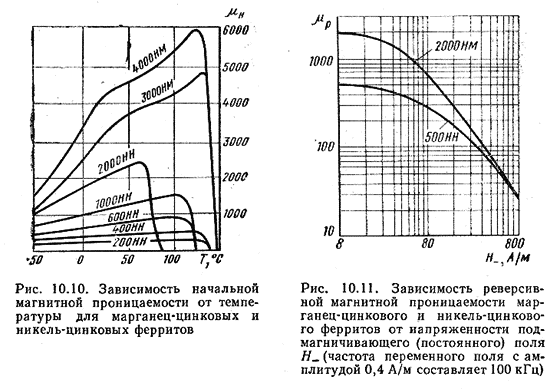

Зависимость начальной магнитной проницаемости ферритов от температуры приведена на рис. 10.10. Как видно из представленных здесь кривых, ц|( повышается с ростом температуры до точки Кюри и затем резко падает. При этом, чем выше начальная проницаемость, тем ниже точка

Кюри этого феррита (в пределах одной и той же системы окислов).

В ферритах, как и в ферромагнетиках, реверсивная магнитная проницаемость может существенно изменяться под влиянием напря-

женности постоянного подмагничивающегося поля (рис. 10.11), причем у высокопроницаемых ферритов эта зависимость выражена более резко, чем у высокочастотных ферритов с небольшой начальной магнитной проницаемостью.

Магнитные свойства ферритов зависят от механических напряжений, которые могут возникать при нанесении обмотки, креплении изделий и по другим причинам. Чтобы не было ухудшения магнитных характеристик, ферриты следует оберегать от механических нагрузок.

Электрические свойства. По электрическим свойствам ферриты относятся к классу полупроводников или даже диэлектриков. Их электропроводность обусловлена процессами электронного обмена между ионами переменной валентности («прыжковый» механизм). Электроны, участвующие в обмене, можно рассматривать как носители заряда, концентрация которых практически не зависит от температуры. Вместе с тем, при повышении температуры экспоненциально увеличивается вероятность перескока электронов между ионами переменной валентности, т. е. возрастает подвижность носителей заряда. Поэтому температурное изменение удельной проводимости и удельного сопротивления ферритов с достаточной для практических целей точностью можно описать следующими формулами:

=0 exp [-Э0/(kT)]; p=p0 exp [Э0/(kT)];

где o и pо — постоянные величины для данного материала; Э0 — энергия активации электропроводности.

Среди многих факторов, влияющих на электрическое сопротивление ферритов, основным является концентрация в них ионов двухвалентного железа Fe2+. Под влиянием теплового движения слабосвязанные электроны перескакивают от ионов железа Fe2+ к ионам Fe3+ и понижают валентность последних. С увеличением концентрации двухвалентных ионов железа линейно возрастает проводимость материала и одновременно уменьшается энергия активации Э0. Отсюда следует, что при сближении ионов переменной валентности понижается высота энергетических барьеров, которые должны преодолевать электроны при переходе от одного иона к соседнему. У ферритов-шпинелей энергия активации электропроводности обычно лежит в пределах от 0,1 до 0,5 эВ. Наибольшей концентрацией ионов двухвалентного железа и, соответственно, наименьшим удельным сопротивлением обладает магнетит Fe304 (феррит железа), у которого р — 5-10"5 Ом-м. В то же время в феррогранатах концентрация ионов Fe2+ ничтожно мала, потому их удельное сопротивление может достигать высоких значений (до 10й Ом-м).

Экспериментально установлено, что присутствие в ферритах-шпинелях определенного количества ионов двухвалентного железа приводит к ослаблению анизотропии и магнитострикции; это благоприятно отражается на значении начальной магнитной проницаемости. Отсюда вытекает следующая закономерность: ферриты с высокой магнитной проницаемостью, как правило, обладают невысоким удельным сопротивлением.

Для ферритов характерна относительно большая диэлектрическая проницаемость, которая зависит от частоты и состава материала. С повышением частоты диэлектрическая проницаемость 8 ферритов падает. Так, никель-цинковый феррит с начальной проницаемостью и.,, == 200 на частоте 1 кГц имеет е = 400, а на частоте 10 МГц е = 15. Наиболее высокое значение е присуще марганец-цинковым ферритам, у которых она достигает сотен или тысяч.

Большое влияние на поляризационные свойства ферритов оказывают ионы переменной валентности. С увеличением их концентрации наблюдается возрастание диэлектрической проницаемости материала.

Применение ферритов. Магнитомягкие ферриты с начальной магнитной проницаемостью 400—20000 в слабых полях во многих случаях эффективно заменяют листовые ферримагнитные материалы — пермаллой и электротехническую сталь. В средних и сильных магнитных полях замена листовых ферромагнетиков ферритами нецелесообразна, поскольку у ферритов меньше индукция насыщения.

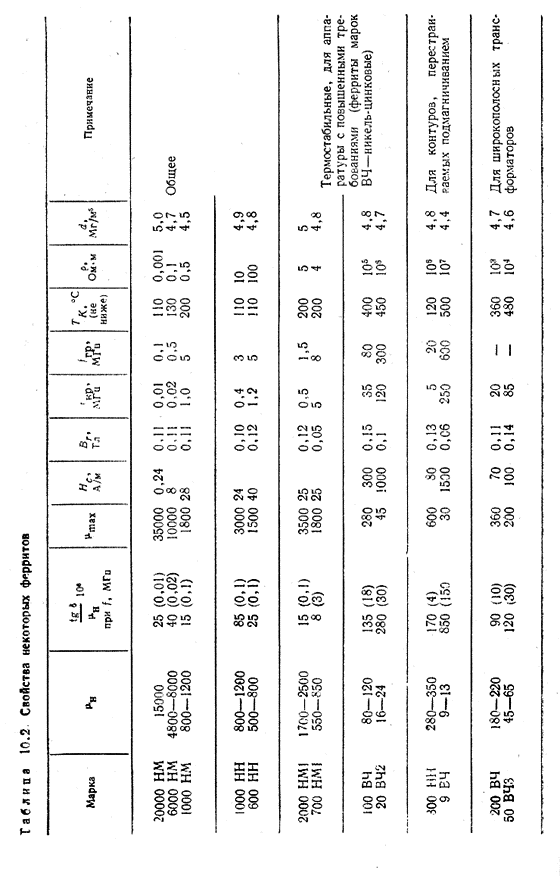

В табл. 10.2 дана характеристика некоторых распространенных марок ферритов, выпускаемых в СССР в промышленном масштабе.

Магнитомягкие ферриты широко применяются в качестве сердечников контурных катушек постоянной и переменной индуктивностей, фильтров в аппаратуре радио- и проводной связи, сердечников импульсных и широкополосных трансформаторов, трансформаторов развертки телевизоров, магнитных модуляторов и усилителей. Из них изготавливают также стержневые магнитные антенны, индуктивные линии задержки и другие детали и узлы электронной аппаратуры.

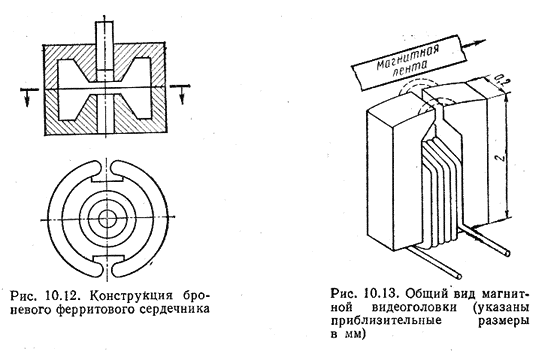

Наиболее часто применяют ферритовые сердечники с замкнутой магнитной цепью. Такие магнитопроводы бывают либо монолитными.

в виде единого тела (например, кольцевой сердечник), либо составными — из двух хорошо пришлифованных друг к другу частей, зазор между которыми по возможности мал. Составные магнитопроводы распространены шире монолитных, так как намотка проволоки на последние вызывает определенные трудности. В качестве примера на рно. 10.12 показана конструкция составного сердечника закрытого (броневого) типа. Он состоит из двух одинаковых чашек и стержня-подстроечни-ка, входящего в центральное отверстие. Перемещением подстроечннка можно регулировать индуктивность катушки.

Монокристаллы магнитомягких ферритов находят довольно широкое применение при изготовлении магнитных головок записи и воспроизведении сигналов звукового и видеодиапазонов в магнитофонах. По сравнению с металлическими ферритовые головки обладают высоким удельным сопротивлением (что важно для уменьшения потерь) и большей твердостью. Из-за высокой скорости движения магнитной ленты при видеозаписи к материалу головки предъявляются повышенные требования в отношении износоустойчивости.

Конструкция головки для магнитной записи показана на рис. 10.13. Сердечник головки состоит из двух половин, склеенных стеклом, между которыми создается рабочий зазор 0,5—0,7 мкм. Такие сердечники изготавливают из монокристаллов марганец-цинковых ферритов, выращиваемых газопламенным методом Вернейля (см. § 8.7).

Магнитодиэлектрики

Магнитодиэлектрики получают путем прессования порошкообразного ферромагнетика с изолирующей органической или неорганической связкой. В качестве основы применяют карбонильное железо, альси-фер и молибденовый пермаллой. Изолирующей связкой служат фе-нол-формальдегидные смолы, полистирол, стекло и др. Основа должна обладать высокими магнитными спонствами, а связка — способностью образовывать между зернами сплошную (без разрыва) электроизоляционную пленку. Такая пленка должна быть по возможности одинаковой толщины и прочно связывать зерна между собой.

Магнитодиэлектрик должен иметь малые потери и отличаться достаточной стабильностью магнитной проницаемости во времени и при колебаниях температуры.

Суммарные потерн мощности в магнитодиэлектрнкс определяются потерями на гистерезис (г), последействие (п), вихревые токи (т) и диэлектрическими потерями (д) в электроизоляционной связке: Ра=Рr+Pu+Pr+Pд которые вызывают увеличение активного сопротивления индуктивной катушки с сердечником из магннтодиэлект-рика.

Потери магнитоднэлектрнка в значительной степени зависят от размеров частиц порошка ферромагнетика и характера изоляции между зернами.

Для уменьшения потерь, особенно обусловленных вихревыми токами, необходимо применять возможно более мелкий порошок ферромагнетика с тщательной изоляцией отдельных зерен.

Магнитодиэлектрнки характеризуются относительно невысокой магнитной проницаемостью (и„ — 10 250), которая существенно меньше магнитной проницаемости монолитных ферромагнетиков. Это различие объясняется двумя основными причинами. Во-первых, из-за разобщенности ферромагнитных частиц на их концах при намагничивании образца возникают свободные полюсы, создающие внутреннее поле, направленное навстречу внешнему. Во-вторых, в пределах малой частицы энергетически невыгодно образование многодомённой структуры. Поэтому слабо выражен механизм намагничивания за счет смещения доменных границ, определяющий значение ц.,(.

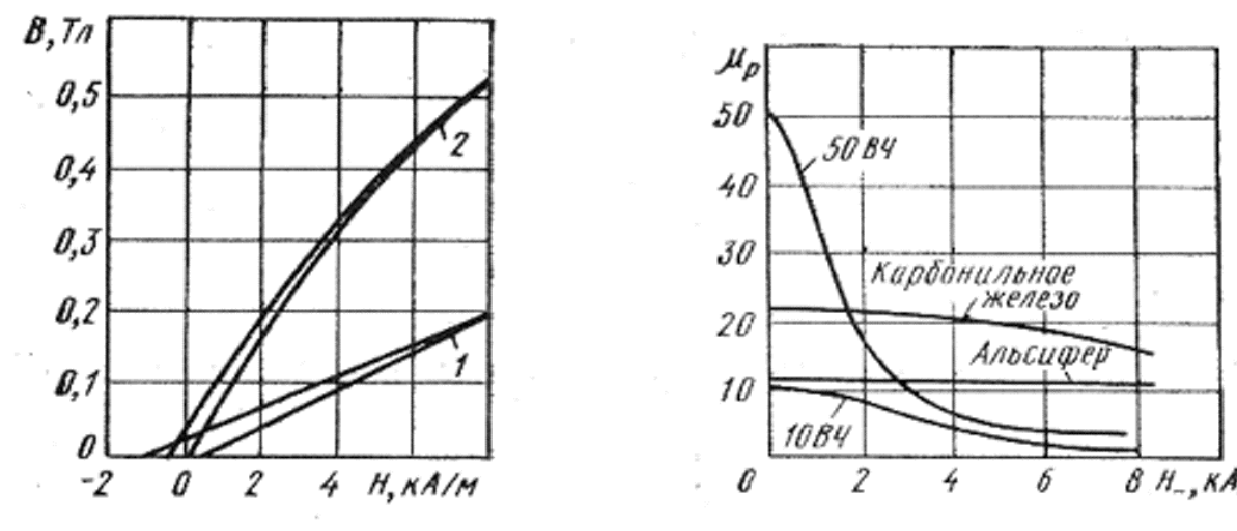

Из-за сильного влияния внутреннего размагничивающего фактора магнитодиэлектрики имеют близкую к линейной зависимость индукции от напряженности внешнего магнитного поля и характеризуются весьма незначительными потерями на гистерезис (рис. 10.14). По этой же причине магнитная проницаемость магнитодиэлектрнков практически неуправляема внешним магнитным полем. Рис. 10.15 дает наглядное представление о различии в магнитных свойствах некоторых типовых магнитодиэлектрнков и высокочастотных ферритов.

Прессованные сердечники применяют в индуктивных катушках фильтров, генераторов, частотомеров, контуров радиоприемников и т. д. Такие катушки должны иметь малый объем при высокой индуктивности и обладать большой добротностью.

Q=<»Ur.

где 0) — угловая частота; L — индуктивность; г — активное сопротивление катушки.

Введение сердечника в катушку увеличивает ее индуктивность в большей мере, чем возрастает активное сопротивление, зависящее от потерь в сердечнике, в связи с чем добротность катушки повышается.

Индуктивные катушки с сердечником из магнитодиэлектрика могут обладать переменной индуктивностью, обеспечивающей возможность настройки контуров посредством перемещения подвижных сердечников (подстроечников).

Рис. 10.14. Гистерсэисные циклы для магннтодиэлектрнков на основе альснфера (/) и молибденового пермаллоя (2)

Рис. 10.15. Зависимость реверсивной магнитной проницаемости ферритов ВЧ и типовых магннтодиэлектрнков от напряженности подмагннчивающего поля

Используемое в качестве магнитной основы сердечников карбонильное железо получают путем разложения пентакарбонила железа Fe(CO)b в среде аммиака. Такой порошок характеризуется высокой степенью дисперсности, его частицы имеют сфероидальную форму и средний размер от I до 5 мкм в зависимости от температуры разложения.

Сердечники на основе карбонильного железа отличаются достаточно высокой стабильностью, малыми потерями, положительным температурным коэффициентом магнитной проницаемости и могут быть использованы в широком диапазоне частот.

Альсифер, помимо хороших магнитных свойств, выгодно отличается от других сплавов невысокой стоимостью и недефицнтностью сырья. Важная особенность альсифера заключается в том, что в зависимости от содержания кремния и алюминия его температурный коэффициент магнитной проницаемости может быть положительным, отрицательным или равным нулю. Смешением порошков из сплавов с положительным и отрицательным ан можно создавать сердечники с термостабильными свойствами.

Магнитодиэлектрики на основе молибденового пермаллоя имеют наибольшую начальную магнитную проницаемость; потери на гистерезис и вихревые токи для этих магнитодиэлектриков при равных значениях р меньше, чем у альсиферовых сердечников, а стабильность параметров выше. Обычные пермаллои весьма пластичны и плохо размалываются в порошок. Для придания сплавам необходимой хрупкости п их состав вводят небольшое количество серы. Верхний предел рабочих температур магнитодиэлектриков в лучшем случае достигает 100— 120°С. Временное изменение начальной магнитной проницаемости составляет от 0,2 до 2% в год. Высокая стабильность магнитных свойств является важным преимуществом магнитодиэлектриков перед другими магнитомягкими материалами.

§ 10.4. МАГНИТНЫЕ МАТЕРИАЛЫ СПЕЦИАЛИЗИРОВАННОГО НАЗНАЧЕНИЯ

Ферриты и металлические сплавы с ППГ. Магнитные материалы с прямоугольной петлей гистерезиса (ППГ) находят широкое применение в устройствах автоматики, вычислительной техники, в аппаратуре телеграфной связи. Сердечники из материала с ППГ имеют два устойчивых магнитных состояния, соответствующих различным направлениям остаточной магнитной индукции. Именно благодаря этой особенности их можно использовать в качестве элементов для хранения и переработки двоичной информации. Запись и считывание информации осуществляются переключением сердечника из одного магнитного состояния в другое с помощью импульсов тока, создающих требуемую напряженность магнитного поля.

Двоичные элементы на магнитных сердечниках с ППГ характеризуются высокой надежностью, малыми габаритами, низкой стоимостью, относительной стабильностью характеристик. Они обладают практически неограниченным сроком службы, сохраняют записанную информацию при отключенных источниках питания.

К материалам и изделиям этого типа предъявляют ряд специфических требований, а для их характеристики привлекают некоторые дополнительные параметры. Основным из таких параметров является коэффициент прямоугольности петли гистерезиса Кпу, представляющий собой отношение остаточной индукции В, к максимальной индукции Втлх:

Кпу = Вr\Вmax

Для определенности Втлх измеряют при Нтах = 5Нc. Желательно, чтобы Кпу был возможно ближе к единице. Для обеспечения быстрого перемагничивания сердечников они должны иметь небольшой коэффициент переключения Sq, численно равный количеству электричества на единицу толщины сердечника, которое необходимо для перемагничивания его из одного состояния остаточной индукции в противоположное состояние максимальной индукции.

Кроме того, материалы с ППГ должны обеспечивать малое время перемагничивания, возможно большую температурную стабильность магнитных характеристик, а следовательно, иметь высокую температуру Кюри и некоторые другие свойства.

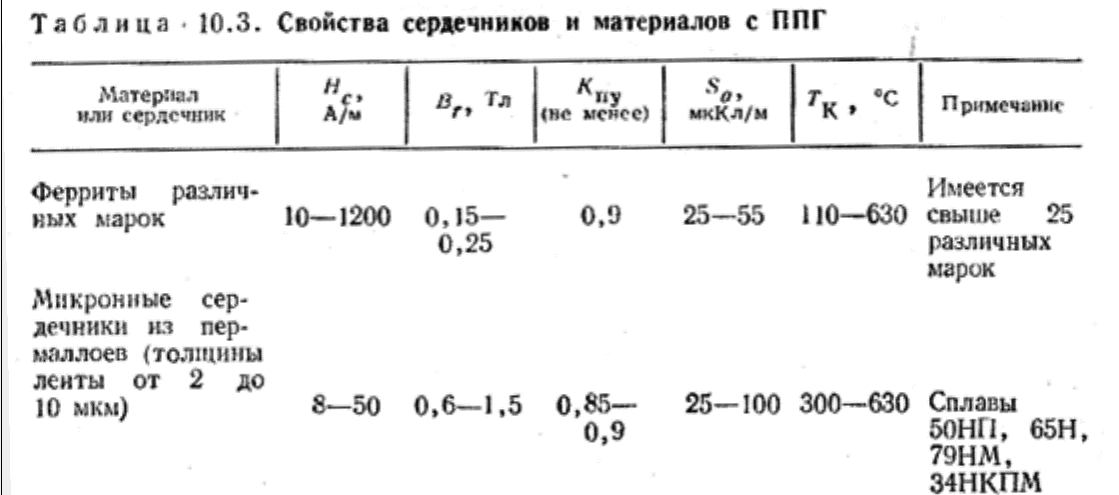

Ферриты с ППГ в практике распространены шире, чем металлические тонкие ленты. Это объясняется тем, что технология изготовления сердечников наиболее проста и экономична. Свойства ферритовых сердечников приведены в табл. 10.3.

Ферритам свойственна спонтанная прямоугольность петли гистерезиса, т. е. специфическая форма петли реализуется при выборе определенного химического состава и условий спекания феррита, а не является результатом какой-либо специальной обработки материала, приводящей к образованию текстуры (например, механических воздействий или обработки в сильном магнитном поле).

Из ферритов с ППГ наиболее широкое применение находят магний-марганцевые н литиевые феррошпинели. Установлено, что прямоугольная петля гистерезиса характерна для материалов с достаточно сильной магнитной кристаллографической анизотропией и слабо выраженной магнитострикцией. В этом случае процессы перемагничивания происходят главным образом за счет необратимого смещения доменных границ. Сохранение большой остаточной намагниченности после снятия внешнего поля объясняется локализацией доменных границ на микронеоднородностях структуры. Такими неоднородностям могут быть области с разной степенью обращенности шпинели, вакансии и связанные с ними комплексы, между-узелыше атомы и др. Например, в магний-марганцевых ферритах спонтанная прямоугольность петли гистерезиса обусловлена тетрагональными искажениями кристаллической решетки за счет ионов Мп3\ образующихся при определенных условиях синтеза.

При использовании ферритов следует учитывать изменение их свойств от температуры. Так, при возрастании температуры от —20 до +60°С у ферритов различных марок коэрцитивная сила уменьшается в 1,5—2 раза, остаточная индукция — на 15—30%, коэффициент прямоугольности — на 5—35%.

В зависимости от особенности устройств, в которых применяются ферриты с ППГ, требовании, предъявляемые к ним, могут существенно различаться. Так, ферриты, предназначенные для коммутационных и логических элементов схем автоматического управления, должны иметь малую коэрцитивную силу (10—20 А/м). Наоборот, материалы.

используемые в устройствах хранения дискретной информации, должны иметь повышенное значение Нс (100—300 А/м).

В запоминающих устройствах ЭВМ применяют либо кольцевые ферритовые сердечники малого размера (имеются сердечники с наружным диаметром 0,3—0,4 мм), либо многоотверстные ферритовые платы, в которых область вокруг каждого отверстия выполняет функции отдельного сердечника- При использовании сердечников достигается более высокое быстродействие, однако возникают технологические трудности при прошивке таких сердечников проводниками и сборке матриц.

Ленточные микронные сердечники из пермаллоев имеют лучшие магнитные свойства (см. табл. 10.3) по сравнению с ферритами и более высокую температурную стабильность. В том же интервале температур (—20 ч- +60°С) свойства их практически не изменяются.

Прокатка микронной ленты, ее термообработка, требующая вакуума или атмосферы инертного газа, а также изготовление из ленты сердечников значительно сложнее, чем изготовление изделий из ферритов.

В последнее время в микроминиатюрных электронных приборах начали использовать магнитные пленки, наносимые на подложки методами распыления в вакууме.

Ферриты для устройств СВЧ. Диапазон СВЧ соответствует длинам волн от 1 м до 1 мм. В аппаратуре и приборах, где используются электромагнитные волны диапазона СВЧ, необходимо управлять этими колебаниями: переключать поток энергии с одного направления на другое, изменять фазу колебаний, поворачивать плоскость поляризации волны, частично или полностью поглощать мощность потока.

Электромагнитные волны могут распространяться в пространстве, заполненном диэлектриком, а от металлов они почти полностью отражаются. Поэтому металлические поверхности используют для направления волн, их концентрации или рассеяния. Электромагнитная энергия СВЧ чаще всего передается по волноводам, представляющим собой полые или частично заполненные твердыми материалами металлические трубы. В качестве твердых материалов для управления потоком энергии в волноводах используют ферриты СВЧ и некоторые немагнитные активные диэлектрики. Магнитными характеристиками первых можно управлять с помощью внешнего магнитного поля, электрическими свойствами вторых — за счет внешнего электрического поля.

Практическое применение ферритов СВЧ основано на: а) магнитооптическом эффекте Фарадея; б) эффекте ферримагнитного резонанса; в) изменении внешним магнитным полем значения магнитной проницаемости феррита.

Магнитооптический эффект Фарадея заключается в повороте плоскости поляризации высокочастотных колебаний в намагниченном за счет внешнего поля феррите. При этом могут быть получены различные углы поворота плоскости поляризации, а следовательно, и коммутирование энергии в разные каналы.

Ферромагнитный резонанс наблюдается при совпадении частоты внешнего возбуждающего поля с собственной частотой прецессии спиhod электронов. Собственная частота прецессии зависит от магнитного состояния образца, а потому ее можно изменять с помощью постоянного подмагничивающего (управляющего) поля H_. При резонансе резко возрастает поглощение энергии электромагнитной волны, распространяющейся в волноводе в обратном направлении; для волны прямого направления поглощение оказывается значительно меньшим. В результате получается высокочастотный вентиль. Рассмотренный эффект наиболее сильно проявляется в том случае, когда напряженности переменного возбуждающего и постоянного подмагничивающего полей взаимно перпендикулярны.

Если частоту внешнего поля поддерживать постоянной, а изменять напряженность подмагннчнвающего поля Н_, то вентильные свойства феррита будут проявляться в довольно узком интервале напряженностей постоянного поля Л//_, называемом шириной линии ферромагнитного резонанса. Чем меньше значение Д/У_, тем сильнее поглощение электромагнитной энергии, что благоприятно сказывается на характеристиках ряда СВЧ-устройств (антенные переключатели и циркуля-торы, служащие для распределения энергии между отдельными волноводами; фазовращатели; фильтры; модуляторы, ограничители мощности и др.).

Помимо достижении узкой линии резонанса к ферритам СВЧ предъявляют ряд специфических требовании. Основными из них являются:

Высокая чувствительность материала к управляющему полю (возможность управления относительно слабым внешним полем);

Высокое удельное объемное сопротивление (10е—10е Ом-м) и возможно меньший тангенс угла диэлектрических потерь (10~8—10"*), а также возможно меньшее значение магнитных потерь вне области резонанса, обеспечивающее малое затухание в феррите;

Температурная стабильность свойств и возможно более высокое значение точки Кюри.

В отдельных случаях к ферриту предъявляют и другие требования, которые могут быть даже противоречивыми. Большинство требований удовлетворяется при использовании магний-марганцевых ферритов с большим содержанием окиси магния. Для некоторых целей применяют литий-цинковые и никель-цинковые ферриты и ферриты сложного состава (полиферриты).

Конфигурация и размеры феррнтового изделия, с одной стороны, определяются принципом действия прибора, а с другой, зависят от свойств самого материала. В различных приборах СВЧ применяемые ферритовые вкладыши имеют форму прямоугольной пластины, равностороннего треугольника, кольца, диска или сферы. При определенной геометрии вкладыша обеспечивается наилучшее согласование его с волноводом, т.е. получается минимальное отражение электромагнитной ВОЛНЫ от феррита. Для изготовления вкладышей используются как поликрнсталлнческне материалы, так и монокристаллы ферритов. Последние характеризуются более узкой шириной линии ферромагнитного резонанса.

Особое место среди материалов для СВЧ занимают феррогранаты иттрия с частичным замещением ионов иттрия и железа другими ионами. Они характеризуются весьма низкими диэлектрическими и магнитными потерями, слабой анизотропией, наиболее узкой резонансной кривой. Монокристаллы Y3Fe5Ol2 с малой концентрацией примесей и структурных дефектов имеют ДЯ_, лежащую в пределах 10— 100 А/м. Среди ферритов, применяемых в низкочастотной части диапазона СВЧ, феррогранат иттрия является наиболее распространенным.

Монокристаллы феррогранатов обычно получают кристаллизацией из раствора-расплава с использованием оксифторида свинца (РЬО + PbF2) в качестве растворителя.

Магнитострикционные материалы. Магнитостикционными называют магнитные материалы, применение которых основано на явлении магнитострикции и магнитоупругом эффекте, т. е. изменении размеров тела в магнитном поле и изменении магнитных свойств материала под влиянием механических воздействий.

Среди магнитострикционных материалов можно отметить как чистые металлы, так и сплавы и различные ферриты. Ферриты являются магнитострикционными материалами для высоких частот.

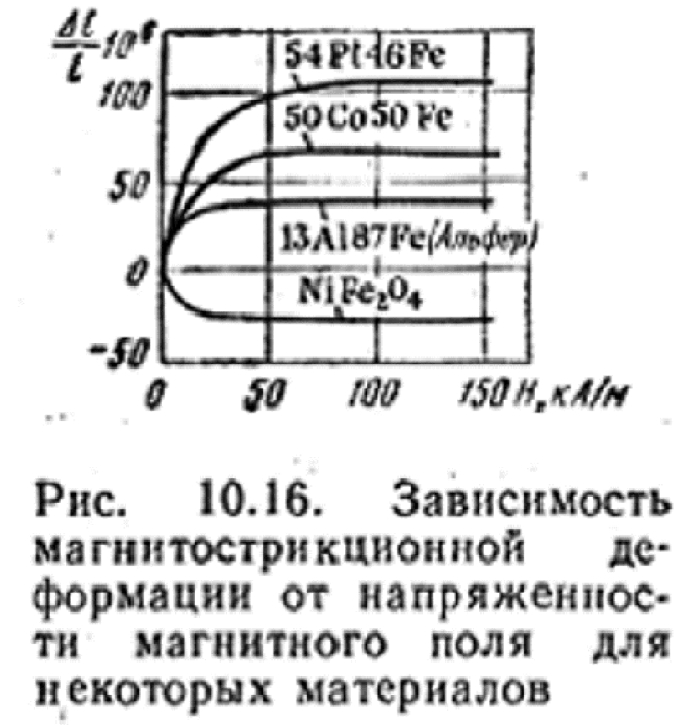

На рис. 10.16 показано изменение линейных размеров образцов ряда материалов в зависимости от напряженности внешнего магнитного поля при продольном магнитострикционном эффекте. Магнитострикционные характеристики элементарных ферромагнетиков были даны на рис. 9.11.

В эксплуатационных условиях в большинстве случаев магнитное состояние сердечника магнитострикционного преобразователя определяется одновременным воздействием переменного и постоянного подмагничивающего полей. Если выполняется соотношение Bm<<B_, то между амплитудами переменного магнитного поля и механических колебаний существует линейная зависимость. Таким образом, магнитострикционные колебания небольшой амплитуды в намагниченной (магнитно-поляризованной) среде по своему внешнему проявлению аналогичны пьезоэлектрическим. Поэтому их иногда называют пьезомагнитными.

До начала 60-х годов наиболее широко применяемым магнитострикционным материалом являлся никель, частично он сохраняет свое значение и в настоящее время, хотя постепенно вытесняется другими магнитострикционным материалами и пьезоэлектрической керамикой. Ценными свойствами никеля являются высокая стойкость к коррозии и малый температурный коэффициент модуля упругости.

Сплав платины с железом обладает большой константой магнитострикции, однако он очень дорогой и поэтому имеет весьма ограниченное применение. Недостатком железокобальтовых и железоалюминиевых сплавов являются низкая пластичность (или даже хрупкость), затрудняющая механическую обработку, и низкая антикоррозионная устойчивость, препятствующая использованию таких преобразователей в водной среде.

Широкое применение в магнитострикциояных устройствах находит ферритовая керамика. По сравнению с никелем и металлическими сплавами магнитострикционные ферриты имеют ряд преимуществ. Благодаря высокому удельному сопротивлению в них пренебрежимо малы потери на вихревые токи, поэтому отпадает необходимость расслаивать материал на отдельные пластины. В отличие от металлических сплавов ферриты не подвержены действию химически агрессивных сред. С помощью керамической технологии можно изготовить преобразователи практически любых форм и размеров.

По составу магнитострикционная керамика представляет собой либо чистый феррит никеля (NiFe204), либо твёрдые растворы на его основе.

Из магнитострикционных материалов изготавливают сердечники электромеханических преобразователей (излучателей и приемников) для электроакустики и ультразвуковой техники, сердечники электромеханических и магнитострикционных фильтров и резонаторов, линий задержки. Их используют также в качестве чувствительных элементов магнитоупругих преобразователей, применяемых в устройствах автоматики и измерительной техники.

§ 10.5. МАГНИТОТВЕРДЫЕ МАТЕРИАЛЫ

Классификация и свойства. Магнитотвердые материалы отличаются от магнитомягких высокой коэрцитивной силой. Площадь гистерезисной петли у магнитотвердых материалов значительно больше, чем у магнитомягких.

По применению магнитотвердые материалы можно подразделить на материалы для постоянных магнитов и материалы для записи и длительного хранения звука, изображения и т. п.

Магнитные цепи с постоянными магнитами должны быть разомкнутыми, т. е. иметь рабочий воздушный зазор. Магнитный поток в зазоре возникает после предварительного намагничивания материала в сильном магнитном папе. Свойства магнитотвердых материалов характеризуются кривой размагничивания, которая является участком предельной гистерезисной петли (рис. 10.17). При наличии зазора за счет свободных полюсов создается внутреннее размагничивающее поле На, которое уменьшает индукцию внутри магнита до значения Ва. Положение рабочей точки, характеризующей состояние магнитного материала, зависит от величины зазора.

При отсутствии внешнего магнитного поля макроскопические токи отсутствуют. В соответствии с законом полного тока

Это справедливо для любого контура интегрирования, в частности, вдоль пути по всей оси магнита. Отсюда следует, что

Hd id- H0 i0=0

�(Ю.1)

где ld и i0 — длины магнита и воздушного зазора соответственно; H0 — напряженность магнитного поля в зазоре.

Чтобы получить высокую коэрцитивную силу в магнитном материале, необходимо затруднить процесс перемагничивания. Это можно осуществить двумя путями: либо воспрепятствовать смещению доменных границ, либо вообще исключить эти границы, уменьшая размер кристаллических зерен. Препятствиями к легкому смещению доменных границ под действием внешнего магнитного поля являются внутренние механические напряжения, посторонние включения или высокая магнитострикция. Большая коэрцитивная сила возникает в материале, состоящем из однодомённых частиц, у которых велика энергия магнитной кристаллографической анизотропии или анизотропии формы.

Классификация магнитотвердых материалов по составу и способу получения приведена на рис. 10.1

Литые высококоэрцитивные сплавы. К этой группе относятся сплавы систем Fe — Ni — А1 и Fe — Ni — Со — Al, модифицированные различными добавками. Они являются активными элементами многих приборов и характеризуются благоприятным соотношением между магнитными свойствами и стоимостью производства. Высококоэрцитивное состояние этих сплавов обусловлено их дисперсионным распадом на две фазы при охлаждении до определенной температуры. В системе Fe — Ni — Al одна из фаз, образующихся в результате распада твердого раствора, по составу близка к чистому железу и является сильномагнитной; ее выделения имеют форму пластинок или стержней однодоменной толщины. Другая фаза состоит из никеля и алюминия и оказывается слабомагнитной. Таким образом, получается композиция из немагнитной матрицы и однодомённых магнитных включений. Материалы, имеющие такую структуру, намагничиваются в основном за счет процессов вращения магнитных моментов доменов.

В тронной системе Fe—Ni — Al наибольшей удельной магнитной энергией обладают сплавы, содержащие окаю 28% Ni и 14% А1 (по массе), что приблизительно соответствует ннтерметаллическому соединению Fe2NiAl. Однако без легирующих элементов эти сплавы практически не применяют. Помимо кобальта распространенными легирующими добавками являются медь, титан и ниобий. Добавки не только улучшают магнитные свойства, но и обеспечивают лучшую повторяемость характеристик, т. е. ослабляют зависимость магнитных свойств от небольших изменений химического состава, наличия примесей и отклонений от заданного режима термообработки.

Магнитные свойства магннтотвердых материалов зависят от кристаллографической и магнитной текстур. Магнитная текстура высококоэрцитивных сплавов создается путем их охлаждения в сильном магнитном поле. При этом достигается упорядоченное расположение пластинчатых выделений сильномагнитной фазы, которые своими осями легкого намагничивания ориентируются в направлении поля. Такое магнитное тскстурирование оказывается эффективным лишь для сплавов с высоким содержанием кобальта. Текстурированный материал магнитно анизотропен; наилучшие свойства у него обнаруживаются в том направлении, в котором при охлаждении на него действовало магнитное поле.

Магниты из порошков. Невозможность получить особенно мелкие изделия со строго выдержанными размерами из литых железо-никельалюминиевых сплавов обусловила использование методов порошковой металлургии для производства постоянных магнитов. При этом следует различать металокерамические магниты и магниты из зерен порошка, скрепленных тем или

иным связующим веществом (металлопластические магниты).

Металлокерамические магниты получают путем прессования порошка, состоящего из измельченных тонкодисперсных магнитотвердых сплавов, и дальнейшим спеканием при высоких температурах по аналогии с процессами обжига керамики. Мелкие детали при такой технологии получаются достаточно точных размеров и не требуют дальнейшей обработки.

Процесс изготовления металлопласта чески х магнитов аналогичен процессу прессования деталей из пластмасс, только в порошке содержится наполнитель в виде зерен измельченного магнитотвердого сплава. Из-за жесткого наполнителя необходимы более высокие удельные давления на материал, доходящие до 500 МПа. Металлопорошковые магниты экономически выгодны при массовом автоматизированном производстве, сложной конфигурации и небольших размерах магнитов. Металлопластическая технология позволяет получать магниты с арматурой.

Металлокерамические магниты обычно имеют пористость 3—5%, а запасенная магнитная энергия и остаточная индукция у них па 10— 20% ниже, чем у литых магнитов из соответствующего сплава, зато по механической прочности они превосходят литые магниты в 3—6 раз. Магнитные свойства металлопластических магнитов довольно низкие. Коэрцитивная сила по сравнению с литыми магнитами ниже на 10—

15%, остаточная индукция — на 35—50%, а запасенная магнитная энергия — на 40—60%. Понижение магнитных свойств объясняется большим содержанием (до 30%) немагнитного связующего вещества,

Магнитотвердые ферриты. Из магнитотвердых ферритов наиболее известен бариевый феррит BaO-6Fe203 (ферроксдюр). В отличие от магиитомягких ферритов он имеет не кубическую, а гексагональную кристаллическую решетку с одноосной анизотропией. Промышленность выпускает два вида бариевых магнитов: марок БИ (бариевые изотропные) и марок БЛ (бариевые анизотропные).

Высокая коэрцитивная сила у этих материалов обусловлена малым размером кристаллических зерен и сильной магнитной кристаллографической анизотропией. Технология производства магнитотвердых ферритов в общих чертах подобна технологии производства магиитомягких ферритов. Однако, чтобы получить мелкокристаллическую структуру, осуществляют очень тонкий помол (как правило, в водной среде), а спекание проводят при относительно невысоких температурах (во избежание процесса рекристаллизации).

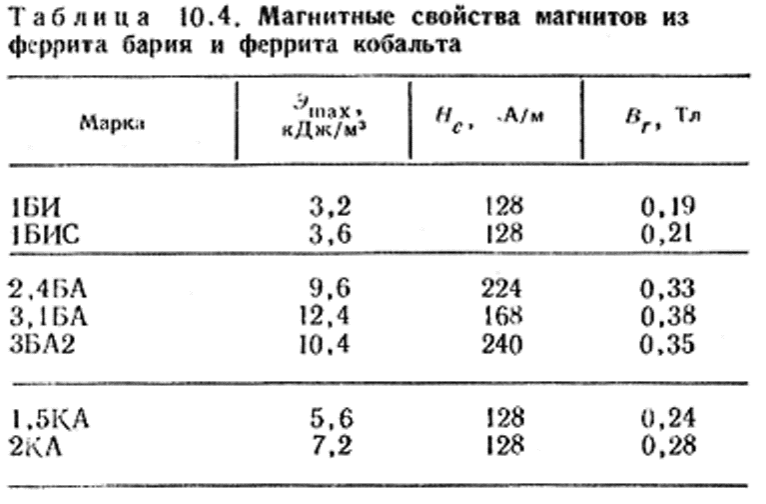

Для придания анизотропии магнитных свойств материал текстурируют. Текстура создается путем формования массы сметанообразной консистенции в сильном магнитном поле (с напряженностью 650— 800 кА/м). Отключение поля производится после полного удаления влаги из прессуемого порошка и достижения необходимого давления в пресс-форме. Основные параметры бариевых магнитов приведены в табл. 10.4.

Как видно из табл. 10.4, магниты из феррита бария имеют коэрцитивную силу до 240 кЛ/м, что превосходит коэрцитивную силу магнитов системы альни (145 кА/м), однако по остаточной индукции 0,38 Тл и запасенной магнитной энергии 12,4 кДж/м3 они уступают этим сплавам (1,4 Тл и 40 кДж/м3).

Бариевые магниты целесообразно изготавливать в виде шайб и тонких дисков: они отличаются высокой стабильностью по отношению к воздействию внешних магнитных полей и не боятся тряски и ударов. Плотность бариевого феррита 4,4—4,9 Мг/м3, примерно в 1,5—

1,8 раза меньше плотности литых железо-ннкель-алюмнниевых сплавов (~7,3—7,8 Мг/м8); магниты получаются легкими. Удельное сопротивление бариевого феррита 104— Ю7 Ом-м, т. е. в миллионы раз выше удельного сопротивления литых металлических магнитотвердых сплавов. Апатиты из бариевого феррита можно использовать при высоких частотах. По стоимости они почти в 10 раз дешевле магнитов из сплава ЮНДК24.

К недостаткам бариевых магнитов следует отнести низкую механическую прочность, большую хрупкость, сильную зависимость магнитных свойств от температуры. Кроме того, они обнаруживают необратимое изменение магнитных свойств после охлаждения от комнатной до низких температур (—60°С) и нагревания до первоначальной температуры.

Кобальтовые магниты характеризуются большей температурной стабильностью по сравнению с бариевыми. Параметры магнитов приведены в табл. 10.4. Стоимость магнитов из кобальтовых ферритов выше, чем бариевых.

Сплавы на основе редкоземельных элементов. Магнитотвердые материалы этой группы являются весьма перспективными, но еще недостаточно изученными и освоенными в технологическом отношении. Редкоземельные элементы, являющиеся металлами (РЗА\), образуют большое число бинарных соединений с металлами переходной группы, из которых наибольший интерес представляют интерметаллические соединения типа RCos и R2Col7, где R — редкоземельный элемент. Указанные соединения имеют гексагональную структуру, им присуща сильная магнитная кристаллографическая анизотропия и высокая температура Кюри, которая лишь на 200—400°С ниже Тк чистого кобальта и мало зависит от вида редкоземельного элемента. Наиболее высокая намагниченность насыщения наблюдается у соединений кобальта с элементами первой половины ряда лантаноидов, т. е. с «наименее магнитными» РЗМ или даже совсем «немагнитными», такими, как лантан или иттрий. Этот факт является следствием ферримагннтно-го упорядочения спинов атомов РЗМ и атомов Со в соединениях рассматриваемого ряда. При температуре ниже некоторого критического значения соединения RCo5 метастабильпы и распадаются па две фазы. Нарушения фазовой однородности являются одной из причин появления высокой коэрцитивной силы в материале

Наиболее распространенным способом получения магнитов является

их спекание из порошков в присутствии жидкой фазы. Например, магниты на основе SmCo6 спекают при температуре порядка 1100°С;

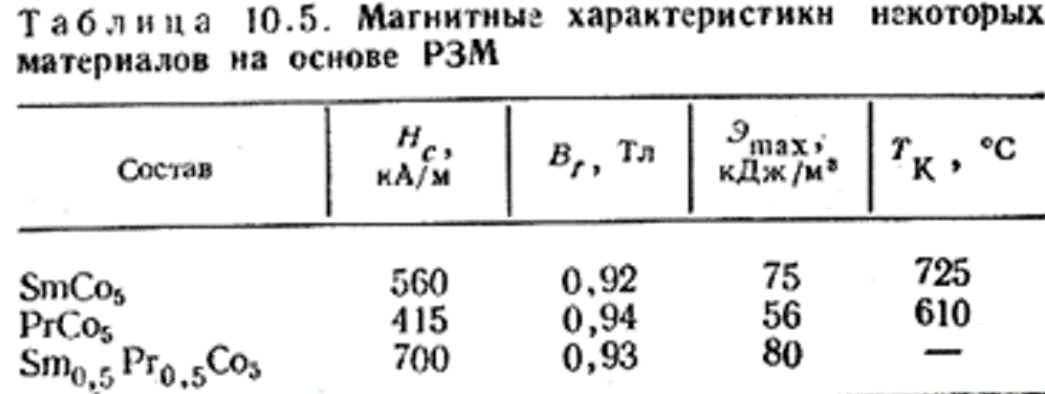

жидкая фаза образуется за счет расплавления сплава (Sm -f- Со), добавляемого в определенных пропорциях в состав порошковой композиции. Представление о свойствах магннтотвердых материалов на основе РЗМ дает табл. 10.5.

Металлические и неметаллические материалы для магнитной записи информации. К числу магннтотвердых материалов относятся и магнитные ленты для видео- и звукозаписи, а также для записи, хранения и ввода информации в ЭВМ. Для этих целей применяют тонкие металлические ленты из нержавеющих сплавов и ленты на пластмассовой основе с порошковым рабочим слоем. Лента с записанной на пен информацией тем меньше подвержена саморазмагннчиванию, чем выше коэрцитивная сила материала. С увеличением коэрцитивной силы уменьшается также и копирэффект — отрицательное явление, заключающееся в том, что намагниченные участки свернутой в спираль лепты намагничивают близлежащие участки соседних витков. Однако для облегчения процесса стирания записи желательно иметь небольшую коэрцитивную силу. Противоречивым требованиям наилучшим образом удовлетворяют значения Яс, лежащие в интервале 20—50 кА/м. В дополнение к этому материал для магнитной записи должен обладать возможно более высокой остаточной намагниченностью и относительной стабильностью магнитных параметров при изменениях температуры. Сохранению записанной информации способствует выпуклая, близкая к прямоугольной форма кривой размагничивания.

Основное применение в технике магнитной записи имеют ленты на полимерной основе. Такие ленты изготавливают нанесением магнитного лака па тонкую пленку полимера. Магнитный лак состоит из магнитного порошка, связующего вещества, летучего растворителя и различных добавок, способствующих смачиванию и разделению частиц порошка и уменьшению абразнвпости рабочего слоя. Содержание магнетика в жидком лаке составляет окаю 30—40% (по объему).

Подавляющее большинство магнитных лент изготавливают на основе папиэтилентсрефталата (лавсана), обладающего высокой механической прочностью. Частицы магнитного порошка должны иметь сильно вытянутую, игольчатую форму. Ориентация этих частиц вдоль направления, в котором они будут намагничиваться при записи, — обязательное условие получения высококачественной ленты. Поэтому сразу после нанесения магнитного лака ленту помещают в сильное магнитное naie. Высушенную широкую пленку разрезают специальными дисковыми ножницами на ленты нужной ширины. В последнее время для выпапнении этой ответственной операции иногда используют лазерные установки. Для устранения неровностей на поверхности рабочего слоя ленту подвергают каландрированию, т. е. пропускают ее между нагретыми полированными вальцами — каландрами.

Чем равномернее толщина ферримагнитного слоя и мельче частицы порошка, тем меньше шумовой фон при воспроизведении записи. Поэтому ленты с рабочим слоем из мелкозернистой окиси железа с длиной частиц 0.3—0.4 мкм характеризуются более низким уровнем шумов. Дальнейшее уменьшение частиц порошка качества ленты не повышает. Добавка магнетита Кея04 к порошку v-Fe203 позволяет получить материал с повышенной коэрцитивной силой.

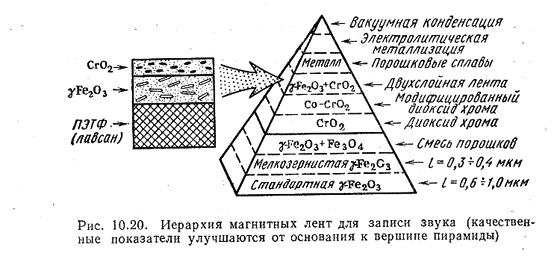

В последние годы в СССР и за рубежом осваивается или уже освоено промышленное производство ряда новых разновидностей магнитных лент, отличающихся составом рабочего слоя. Некоторое представление об этих разработках дает «пирамида качества» материалов, показанная на рис. 10.20.

Наилучшими магнитными свойствами, необходимыми для записи и воспроизведения информации, обладают ленты на полимерной основе с рабочим слоем из мельчайших частиц химически чистого железа или ферримагнитных сплавов. Использование их в компакт-кассетах позволяет воспроизводить диапазон частот от 10 до 27000 Гц при стандартной скорости протяжки ленты 4,76 см/с. Нанесение металлического

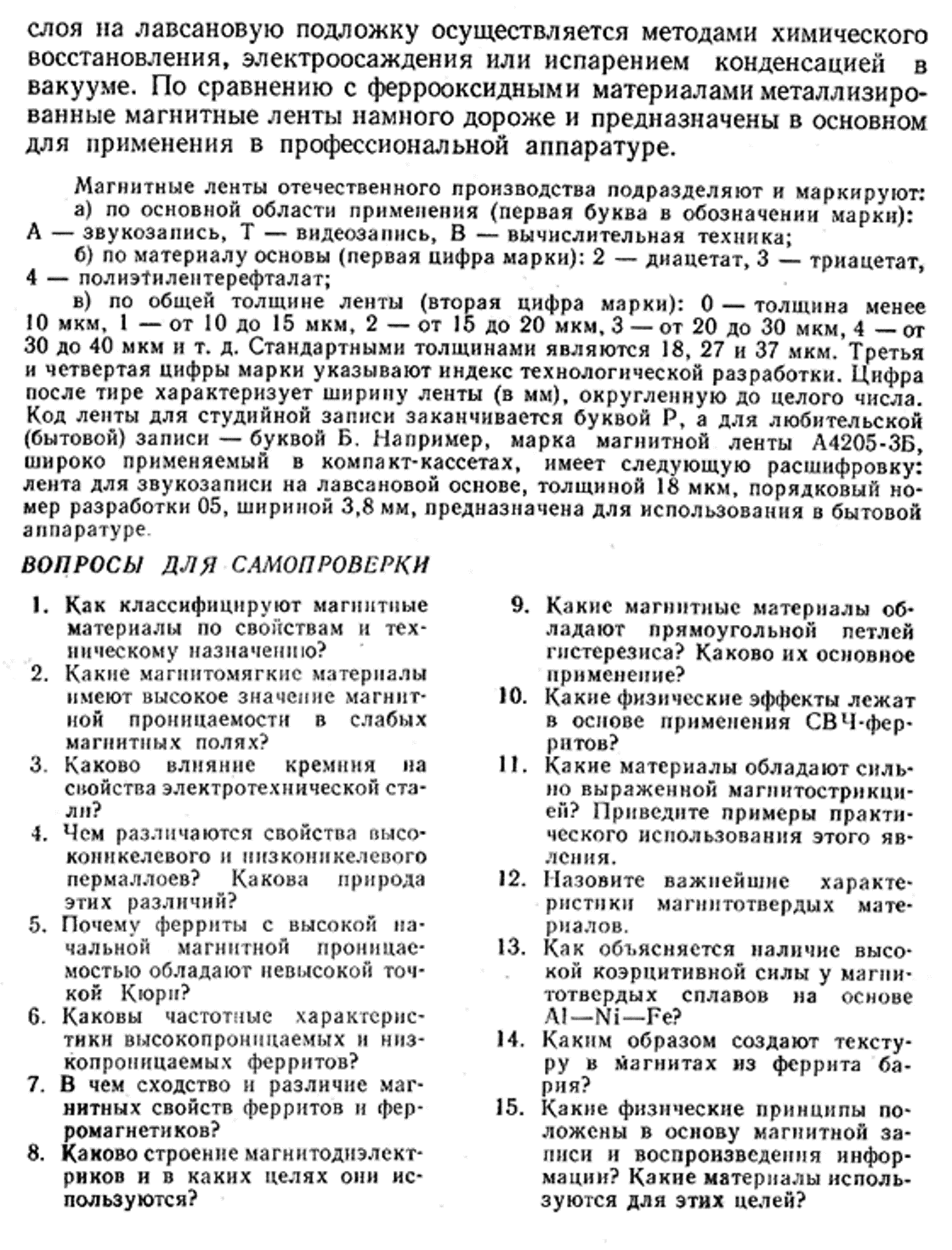

слоя па лавсановую подложку осуществляется методами химического восстановления, электроосаждения или испарением конденсацией в вакууме. По сравнению с феррооксидными материалами металлизированные магнитные ленты намного дороже и предназначены в основном для применения в профессиональной аппаратуре.

МАГНИТОМЯГКИЕ ВЫСОКОЧАСТОТНЫЕ МАТЕРИАЛЫ