Повышение эколого-экономической эффективности производства битумно-резиновых мастик на примере ООО «МАС»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ГОУ ВПО «ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Географический факультет

Кафедра биогеоценологии

и охраны природы

Повышение эколого-экономической эффективности производства битумно-резиновых мастик на примере ООО «МАС»

Заведующий кафедрой

д.г.н., профессор С. А. Бузмаков

Научный руководитель

ассистент Д. Н. Слащев

Рецензент

К.г.н., доцент Э. А. Бурматова

Дипломник

очного отделения М. А. Никитин

Пермь 2010

СОДЕРЖАНИЕ

Введение…………………………………………………………………………..…………....4

- Эколого-экономическая эффективность как основной инструмент экологической политики…………………………………………………………….....7

- Цели, парадигмы и принципы современной экологической политики………7

- Инструменты эколого-экономического регулирования и критерии их оценки………………………………………………………………………….….......9

- Содержание и показатели эколого-экономической эффективности природопользования……………………………………………………………...…15

- ООО «МАС» как субъект эколого-экономических отношений………..…...19

- Общая информация о предприятии…………………………………..……….19

- Общие сведения о битумных мастиках…………………………………….…28

- Технологический цикл производства……………………………………..….33

- Доставка и хранение сырья………………………………………….…33

- Подготовка материалов и приготовление мастики………………..…39

- Воздействие предприятия на окружающую среду.………………………...….28

- Воздействие на атмосферу……………………………………………….…….21

- Воздействие на гидросферу………………………………………………..….25

- Воздействие на почву……………………………………………………..……25

- Современное состояние дел в сфере охраны природы ООО «МАС»………46

- Экологическая стратегия ООО «МАС»…………………………………...……45

- Разработка Типовой программы экологического аудита…………………..

- Экологическая политика ООО «МАС» ………………………………………45

- Рекомендации по повышению эколого-экономической эффективности ООО «МАС»……………………………………………………………………………..52

- Газификация производства………………………………………………….…52

- Установка инсинератора……………………………………………………….55

Заключение…………………………………………………………………………..……….62

Список использованных источников…………………………………………………..63

Приложения…………………………………………………………………………………..66

Приложение 1. Методические указания по расчету выбросов загрязняющих веществ при сжигании топлива в котлах производительностью до 30 т/час……………………………...66

Приложение 2. Расчет выбросов загрязняющих веществ………………….……………...…86

Приложение 3. Список продукции производимой предприятием для реализации в розницу………………………………………………….………………………………………91

Приложение 4. Список продукции производимой предприятием для реализации оптом…….…………………………………………………………….……………………..…92

Приложение 5. Локальный ресурсный сметный расчет проведения газопровода к территории ООО «МАС»……………..………………………………………………….……93

Приложение 6. Схема устройства установки ЭКО Ф-1…………………………...………..104

ВВЕДЕНИЕ

Эколого-экономическая эффективность – это словосочетание вошло в наш лексикон сравнительно недавно, и за непродолжительное время стало решающим фактором успешного существования любой коммерческой организации, действующей в правовом поле Российской Федерации. В чем же разница между экономической эффективностью и эколого-экономической? Для того чтобы ответить на этот вопрос совершим краткий экскурс в историю.

В середине XX века перед странами с развитой экономикой и высокой плотностью населения встала проблема резкого снижения качества природной среды. Это было связано с тем, что в процессе послевоенного развития экономика этих стран росла очень быстрыми темпами, а вместе с увеличением объемов производства росли и объемы загрязнения окружающей среды. Собственники не обращали внимания на выбросы загрязняющих веществ, их количество никак не отражалось на итоговых прибылях компаний. Крупные реки центральной Европы превратились в сточные канавы промышленных агломераций, воздух мегаполисов заполнился постоянным смогом. Естественно, что такие разительные ухудшения привели к росту общественного недовольства и требованиям сократить выбросы загрязняющих веществ в окружающую среду.

На уровне правительств были разработаны экономические, правовые, социально-политические и организационно-хозяйственные механизмы, которые бы позволили снизить нагрузку на окружающую среду. Сформировалось понимание того что об охране окружающей среды, в век бизнеса, нельзя говорить иначе, как в экономических категориях. Впервые необходимость введения экологического налога на официальном уровне была подтверждена в 1-й Программе действий Европейского союза по охране окружающей среды от 1973 г. Годом ранее Организацией экономического сотрудничества был выдвинут принцип «загрязнитель платит», в соответствии с которым “загрязнитель должен нести расходы по проведению мер экологического оздоровления по решению властей”. В рекомендации Совета Европейского экономического сообщества (ЕЭС) № 75/436 «О распределении затрат по охране окружающей среды и действиях органов общественной власти в этой области” от 3.03.75 г. (Рекомендации Совета ЕЭС, Евратом и Европейской организации угля и стали по вопросам охраны окружающей среды: Брюссель, 1975) дается определение и руководство по применению данного принципа. Каждое предприятие теперь должно нести материальную ответственность за загрязнение. Минимизация негативного воздействия на окружающую среду стала необходимостью, ведь экологические платежи стали составлять существенную часть в производственных расходах. Простая экономическая эффективность трансформировалась в эколого-экономическую.

За два прошедших десятилетия подавляющее большинство компаний в Европейском Союзе, США и Японии, так или иначе, стали управлять экологическим аспектом деятельности посредством внедрения систем экологического менеджмента и создания экологических отделов. Все эти меры направлены как раз на повышение эколого-экономической эффективности, поиск возможных путей сокращения экологических издержек. Возможность уменьшения экологических платежей является весомым конкурентным преимуществом.

В последние годы и российские компании стали принимать меры по повышению эколого-экономической эффективности собственной деятельности. Возросший интерес к экологическому аспекту в деятельности предприятия подчеркивает и увеличивающееся с каждым годом количество публикаций посвященных внедрению систем экологического менеджмента, проведению экологического аудита и повышению эколого-экономической эффективности предприятий различных отраслей.

И хотя в настоящий момент экологические издержки российских предприятий в финансовом плане не значительны, в 2005 г. экологические платежи составили: в электроэнергетике — 0,05 % от затрат предприятий на производство, в топливной промышленности — 0,04 %, самая высокая доля затрат в цветной металлургии и производстве целлюлозы — 0,1 и 0,12 %, соответственно (Приймак О.А., Боравский Б.В., Гончаренко В.Л. «О проблемах нормативно-правового обеспечения внедрения ресурсосберегающих технологий вовлечения отходов в хозяйственный оборот» Журнал: «Проблемы окружающей среды и природных ресурсов; М. №11, 2008). В будущем планируется ужесточение политики государства в сфере охраны окружающей среды. Следовательно, существует большая вероятность увеличения размеров экологических платежей. И неподготовленные к этому компании могут стать неэффективными.

Это и стало решающим фактором при выборе темы для написания данной работы: «Повышение эколого-экономической эффективности при производстве битумно-резиновых мастик на примере ООО «МАС». Кроме того стоит отметить, что на данный момент практически нет работ, посвященных данной тематике.

Основная цель создания данной работы это поиск возможных путей повышения эколого-экономической эффективности предприятия занимающегося производством битумных мастик.

Для того чтобы данная работа могла принести реальную пользу предприятию, необходимо в процессе написания работы необходимо решить следующие задачи:

- Охарактеризовать эколого-экономическую эффективность как инструмент экологической политики, а также изучить какими показателями характеризуется эффективность;

- Рассмотреть компанию «МАС» как субъект эколого-экономических отношений, изучить характеристики предприятия как природопользователя;

- Охарактеризовать битумные мастик, изучить сырье, используемое для их приготовления, а также технологический процесс производства битумных мастик;

- Изучить существующую на данный момент стратегию предприятия в области охраны окружающей среды;

- Описать выполняемые на данный момент мероприятия направленные на повышение эколого-экономической эффективности;

- Предложить способы повышения эколого-экономической эффективности деятельности предприятия;

- Охарактеризовать предложенные способы, дать оценку возможности их внедрения.

Исходя из этих задач, работа структурно разделена на 5 глав. Что позволяет с необходимой точностью и детализацией выполнить все условия и достичь требуемой цели – найти пути повышения эколого-экономической эффективности компании ООО «МАС».

Дипломная работа написана на основе литературных источников, а также фондовых материалов, собранных автором во время производственных практик в 2009 - 2010 гг. на предприятии ООО «МАС».

- ЭКОЛОГО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ КАК ОСНОВНОЙ ИНСТРУМЕНТ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ

- Цели, парадигмы и принципы современной экологической политики

Экологическая политика - это целенаправленная деятельность го�сударства по обеспечению экологической безопасности и сохранению естественных ресурсов. Основными целями современной экологиче�ской политики являются:

- обеспечение оптимального качества окружающей среды:

- обеспечение устойчивого развития:

- сохранение биологического разнообразия

Сложившиеся к настоящему времени общемировые традиции в области экологической политики требуют использования таких инст�рументов регулирования, которые позволяют достигать общественных целей в области охраны окружающей среды через индивидуальные ре�шения экономических субъектов. Отсюда следует первая парадигма экологической политики: трансформация общественной цели достиже�ния определенного качества окружающей среды в индивидуальные мотивы поведения субъектов.

Вторая парадигма вытекает из первой и выражается в подходе «заказчик-исполнитель» (principal-agent. в ином переводе - «начальник-подчиненный»). Его суть состоит в том, что орган экологической поли�тики выступает в роли заказчика, который хотел бы добиться опреде�ленного качества окружающей среды. Исполнителями являются эконо�мические субъекты, которые, действуя в собственных интересах, одно�временно обеспечивают достижение этого качества. При этом заказчик исходит из того, что исполнители в первую очередь стремятся к макси�мизации своего чистого выигрыша. Например, в производственной сфере необходимо считаться с условиями равновесия фирм, максимизирующих прибыль. Поэтому экологический налог должен устанавли�ваться таким образом, чтобы соблюдалось равенство предельного пре�дотвращенного ущерба и предельных природоохранных издержек. Следовательно, нужны знания в области теории внешних эффектов применительно к проблемам окружающей среды.

Однако на практике применение подхода «заказчик-исполнитель» сталкивается с рядом проблем. Важнейшей из них является асиммет�ричность информации. Орган экологической политики не располагает полной и достоверной информацией о природоохранной деятельности исполнителя (например, о природоохранной технологии). В результате заказчик не в состоянии предвидеть все возможные варианты реакции исполнителя на ту или иную меру экологической политики. Кроме того, другим важным моментом здесь является неопределенность и неод�нозначность последствий, как загрязнения окружающей среды, так и природоохранной деятельности.

Экологическая политика руководствуется несколькими основными принципами:

Принцип альтернативных издержек. Он требует учета альтерна�тивных издержек использования природных ресурсов и экологических благ Выигрыш от определенного варианта использования должен пре�вышать альтернативные издержки. Это гарантирует рациональность, г. е. наилучшее из возможных применений благ и ресурсов. Например, если окружающая среда используется для размещения отходов, то аль�тернативные издержки заключаются в потере качества окружающей среды Такое использование недопустимо, когда эта потеря больше, чем выигрыш от размещения отходов

Принцип «загрязнитель платит». Он является конкретизацией принципа альтернативных издержек. Требование, чтобы альтернативные издержки общества сопоставлялись с выигрышами, само по себе не опре�деляет, каким образом эти издержки распределяются между субъектами экономики. В условиях рыночной экономики, когда экономические субъекты принимают самостоятельные решения, важно сопоставлять частные выигрыши от экономической деятельности с общественными альтерна�тивными издержками. В результате альтернативные издержки будут адре�сованы тем хозяйственным единицам, по вине которых они возникли. Это и составляет суть принципа «загрязнитель платит»

Благодаря использованию этого принципа достигается ряд пре�имуществ:

- альтернативные издержки охраны окружающей среды распределя�ются рационально

- формируется стимул к сокращению и предотвращению загрязнений.

- устраняется разрыв между частными и общественными издержками.

В результате цены товаров наряду с затратами труда и капитала включают экологические издержки.

Однако практическое применение принципа «загрязнитель платит» за�труднено по ряду причин. Важнейшей из них является то, что для его реали�зации необходимо точно установить эмитента, а это не всегда возможно

Принцип долгосрочной перспективы. Он предполагает, что в случае выбора между охраной или деградацией окружающей среды альтернативные издержки должны определяться не статически, а в дол�госрочной перспективе Часто последствия загрязнения окружающей среды проявляются через длительное время, что порождает экологиче�ские риски и неопределенность. Примерами являются накопление ДДТ в пищевых цепочках, разрушение озонового слоя из-за поступления в атмосферу хлорфторуглеродов, проникновение нитритов в системы почвенных и подземных вод. Следовательно, экологическая политика сможет добиться успеха, не только борясь с существующими загрязне�ниями, но и предупреждая будущие.

Кроме того, долгосрочная ориентация экологической политики не�обходима и потому, что внедрение в практику и получение результатов некоторых регулирующих инструментов часто требует длительного времени. Например, в Германии прошло 8 лет между принятием закона о платежах за сбросы загрязняющих веществ (1978 г) и применением полного размера ставки (1986 г), не считая пяти лет, ушедших на об�суждение проекта закона (Дикань В. Л., Основы экологии и природопользования: учебное пособие. Харьков, 2002).

Принцип взаимозависимости. Экологические системы образуют сложную сеть взаимодействий. Поэтому при проведении экологической политики необходимо учитывать перемещение загрязняющих веществ из одних подсистем окружающей среды в другие. Например, запрет на захо�ронение отходов на свалке может привести к тому, что их будут выбрасы�вать в воду. Экологическая политика должна быть комплексной, т. е. охва�тывать все объекты и подсистемы окружающей среды, виды природных ресурсов, а также все известные типы загрязняющих веществ.

- Инструменты эколого-экономического регулирования и критерии их оценки

Экологическая политика применяет инструменты как прямого (direct), так и косвенного (indirect) регулирования. При выборе определенной мо�дели экологической политики важно подобрать такие инструменты и их комбинации, которые позволят решить конкретную задачу с наибольшей эффективностью. Спецификой экологических проблем является то: что они большей частью не могут быть решены рыночным путем, и поэтому необходимо активное вмешательство государства.

При выборе инструментов экологической политики правительство ориентируется на следующие критерии:

- экономическая эффективность. Поскольку экологическая политика требует расхода ресурсов и ведет к потерям ВНП, необходимо стре�миться к минимизации издержек на ее реализацию;

- информационное обеспечение. Необходимо учитывать, какой вид информации требуется, в каком объеме эта информация может быть технически обеспечена, и сколько будет стоить;

- издержки управления. Нужен учет расходов на экологический мо�ниторинг и другие формы наблюдения за применением инструмента экологической политики;

- взаимосвязь с другими видами политики. Следует помнить о взаи�модействии и взаимовлиянии различных видов политики, в том числе экономической, а также учитывать наличие оппозиции экологическим решениям со стороны отдельных политических кругов (как правило, промышленных лобби). Например, решение о введении или увеличе�нии экологического налога несовместимо с политикой фискальной экспансии;

- временной лаг. Здесь учитывается разрыв во времени между приня�тием решения о применении инструмента экологической политики и получением ожидаемого результата Степень реакции субъектов эко�номики на отдельные меры экологического регулирования сущест�венно варьируется;

- степень серьезности экологической проблемы. Если проблема при�знана исключительно серьезной, то можно пренебречь критерием экономической эффективности;

- тип проблемы. В зависимости от того, о каких объектах и подсисте�мах окружающей среды идет речь, применяются различные комбина�ции инструментов экологической политики;

Наиболее известными инструментами прямого эколого-экономи�ческого регулирования являются моральное осуждение, а также эколо�гические стандарты и нормативы

Моральное осуждение предполагает влияние на поведение инди�видов с помощью этических норм и общественного мнения. Эффектив�ность применения этого инструмента зависит от ряда социальных, культурных, психологических и др. факторов. Так моральное осужде�ние является действенным инструментом эколого-экономического ре�гулирования в странах с давними традициями бережного отношения к природе (например, в Японии).

Однако часто мотив максимизации прибыли оказывается настоль�ко мощным, что заставляет индивида игнорировать мнение общества об этической стороне его поведения. В этом случае необходимо ис�пользовать такие внешние регуляторы поведения людей, как правовые нормы. В экологической политике они представлены соответствующи�ми стандартами, лимитами и нормативами.

Экологические стандарты и нормативы широко распростране�ны в практике эколого-экономического регулирования. Типичными их разновидностями являются:

- разрешение на загрязнение окружающей среды в установленном размере;

- обязательство сократить эмиссии загрязняющих веществ на опреде�ленную величину в абсолютном или процентном измерении;

- стандарты на производственные технологии;

- стандарты на природоохранные технологии;

- нормы содержания загрязняющих и вредных веществ в готовой продукции (например, содержание нитратов или пестицидов в про�дукции сельского хозяйства);

- нормы на количества загрязняющих веществ, образующихся в про�цессе потребления продукции (дым, шум, вибрация и т п.);

- ограничения и запреты на выпуск товаров, производство или по�требление которых ведет к загрязнению окружающей среды;

- ограничения и запреты на деятельность фирм в пределах опреде�ленного региона;

Все эти стандарты, нормативы и лимиты устанавливаются в зако�нодательном порядке, и их нарушение предполагает юридическую от�ветственность. Это является важнейшим преимуществом данного инст�румента эколого-экономического регулирования.

Комбинирование методов прямого эколого-экономического регулирования с методами косвенного регулирования, позволяет решать экологические проблемы с большей эф�фективностью.

К наиболее распространенным инструментам косвенного эколого-экономического регулирования относятся:

- правительственные субсидии;

- инструменты кредитной системы;

- инструменты системы страхования;

- инструменты системы экологического налогообложения;

- рынок прав (разрешений) на загрязнение окружающей среды;

Субсидии государство предоставляет тем фирмам, которые наме�рены осуществлять природоохранную деятельность или реализовать экологический инвестиционный проект. Источником субсидии являет�ся бюджетное финансирование, а значит, они осуществляются за счет налогоплательщиков и поэтому являются случаем применения в эколо�гической политике принципа «платит жертва загрязнения».

Главным недостатком субсидии является то, что они способны стимулировать выпуск экологически «грязной» продукции, вызывая тем самым эколого-экономический ущерб. Получающая субсидию фирма не нуждается во включении природоохранных издержек в цену своей продукции, и поэтому ее продукция будет более дешевой по сравнению с экологически «чистой» продукцией других фирм. Следо�вательно, субсидии ведут к нарушению действия ценового механизма и препятствуют эффективному распределению ресурсов.

К инструментам системы кредитования относятся процентные ставки и условия кредитования, которые могут быть как льготными, так и дискриминирующими Они дифференцируются по видам дея�тельности, размерам процентных ставок, объемам и срокам кредитова�ния. Например, фирмы, активно занимающиеся природоохранной дея�тельностью, могут претендовать на льготный кредит в случае покупки природоохранного оборудования

К инструментам системы кредитования также относят режим ус�коренной амортизации природоохранного оборудования.

Экологическое страхование выступает преимущественно в виде обязательного страхования экономических объектов, эксплуатация ко�торых связана с высоким риском аварий и катастроф Размер страхово�го платежа зависит от потенциального ущерба, а также от оценки веро�ятности неблагоприятного события. Фирмы, осуществляющие инве�стиции в повышение экологической безопасности, могут освобождать�ся от части выплат. В то же время деятельность фирм, которые игнори�руют такое инвестирование, может быть ограничена или запрещена. Существует также страхование от стихийных бедствий, которые могут сопровождаться загрязнением окружающей среды

Экологическое налогообложение базируется на принципах интернализации отрицательных внешних эффектов, разработанных А. Пигу. Применение экологического налога требует учета всех возможных ва�риантов реакции фирмы на его введение. Каждая фирма сталкивается с дилеммой: либо продолжать загрязнять окружающую среду и платить налоги по дискриминирующим ставкам, либо осуществлять природо�охранную деятельность с целью получения налоговых льгот.

Приспособление к экологическому налогу предполагает осуществ�ление одного или нескольких действий из числа следующих:

- замена загрязняющих окружающую среду факторов производства более экологически безопасными;

- применение загрязняющих окружающую среду факторов производст�ва в меньшем объеме;

- пересмотр структуры выпускаемой продукции в пользу экологически чистой.

- введение более экологичной технологии производства;

- осуществление природоохранной деятельности;

- использование новых, более экологичных технологий охраны окру�жающей среды.

- рециркуляция (вторичное использование) отходов производства;

- перемещение в регион с менее жесткими экологическими требова�ниями;

Любое из перечисленных действий ведет к росту издержек, что со�провождается увеличением цены продукции, производство которой загрязняет окружающую среду. В результате спрос на такую продукцию падает, что вынуждает производителя пересмотреть свои действия или выпускать продукцию в меньшем объеме.

Налоговой базой для экологического налога является точный объем эмиссий, измеренный в соответствующих единицах (тоннах, кубо�метрах и т. д.). Поскольку на практике такие измерения затруднены или невозможны, в качестве альтернативной налоговой базы могут исполь�зоваться отдельные элементы загрязнения, объем загрязняющих окру�жающую среду факторов производства, объем выпуска или объем про�даж экологически «грязной» продукции.

Важной проблемой экологического налогообложения является точ�ность измерения эмиссий. Для фирм решением этой проблемы может стать самомониторинг. Однако такой подход нельзя применить по отно�шению к домашним хозяйствам и другим небольшим источникам загряз�нения окружающей среды (например, в случае эмиссии СО2 и NOх из до�машних отопительных систем или из выхлопных труб автомобилей).

Еще одной проблемой экологического налогообложения, как и ос�тальных инструментов экологической политики, является взаимодейст�вие загрязняющих веществ, часто ведущее к синергизму, т. е превы�шению размера совокупного результата над суммой отдельных резуль�татов неблагоприятного воздействия. Экологический налог на вещество А может усилить загрязнение окружающей среды веществом Б. Или же, улучшая состояние одной из подсистем окружающей среды, налог мо�жет спровоцировать рост загрязнения других подсистем. Следователь�но, нужно определить точные размеры налоговых ставок, дифференци�рованные по типам эмиссии, а это чаще всего технически невозможно.

Альтернативой экологическому налогообложению с присущими ему недостатками является рынок прав на загрязнение окружающей среды, который был разработан и внедрен в практику сравнительно недавно. В его основе лежит правовой подход к интернализации внеш�них эффектов, предложенный Р. Коузом. В данном случае часть прав собственности на окружающую среду, включая возможность ее загряз�нения, передается фирмам в виде разрешений или лицензий, подлежа�щих купле-продаже на рынке.

Предварительно орган экологической политики выбирает про�странственно ограниченный регион, для которого устанавливает опти�мальный или предельно допустимый уровень загрязнения конкретным веществом. Затем этот суммарный объем загрязнений делится на опре�деленное количество частей (квот), каждая из которых фиксируется в специальном финансовом документе - лицензии. Тем самым лицензию на загрязнение окружающей среды можно отнести к ценным бумагам, удостоверяющим имущественное право их владельца.

Лицензии на загрязнение окружающей среды могут передаваться фирмам двумя способами. В первом случае они продаются на аукцио�не, и их рыночная цена формируется в процессе торгов. Во втором слу�чае они распределяются между эмитентами бесплатно. В обоих случаях предполагается последующая купля-продажа лицензии.

Экологически благополучная фирма с низкими природоохранными издержками не нуждается в части своих лицензий. Поэтому она прода�ет их тем фирмам, которые не могут уменьшить загрязнение из-за слишком высоких природоохранных издержек. В итоге суммарный объем загрязнения остается неизменным, но в его рамках происходит перераспределение квот отдельных фирм.

- Содержание и показатели эколого-экономической эффективности природопользования

Эффективность производства означает его результативность, т.е. соотношение между итогами, достигнутыми в процессе производства и обеспечившими их затратами. Рассматривая результативность хозяйственной деятельности в области природопользования, важно выяснить сущность эколого-экономического эффекта как эффекта экономического или социального, или того и другого одновременно. Эколого-экономический эффект раскрывается наиболее полно с позиции удовлетворения эколого-ресурсных потребностей общества, роста общественной потребительной стоимости природы. В этом смысле эколого-экономический эффект имеет как социальный, так и экономический аспект, но назначение эколого-экономического эффекта еще не говорит о его природе.

Удовлетворение эколого-ресурсных потребностей осуществляется «через» экологическую среду, а единственной созидающей субстанцией эколого-экономического эффекта выступает общественный труд. Определенные природные условия и ресурсы в той или иной мере влияют на экономическое развитие, что находит конкретное выражение в реальном уровне эффективности общественного производства. Экологический фактор как бы вносит свой "вклад" в общественное развитие. Более того, естественные условия развития общества являются незаменимыми, поэтому имеют высокую социальную значимость и экономическую оценку. Но это вовсе не говорит о том, что естественные силы природы не связаны с трудом. Именно благодаря труду они вовлечены в производство, находятся под контролем человека и служат ему. К тому же, только в результате труда можно решить различные эколого-ресурсные проблемы современного общества. Следовательно, эколого-экономический эффект является результатом развития производства, поэтому по своей природе он выступает как разновидность экономического эффекта. Однако он имеет другую, отличительную от традиционного экономического результата производства социальную направленность.

Таким образом, об эколого-экономической эффективности можно говорить лишь как о терминологической разновидности экономической результативности производства, учитывающей экологические последствия своего развития. Ее критерием служит максимизация экологического эффекта при минимальных издержках природопользования.

Экологизация производства позволяет сохранить и улучшить окружающую природную среду. Конечным результатом абсолютно экологизированного производства является продукция безотходного производства, а обобщающим показателем экологической оценки общественного производства выступает стоимостное выражение продукции безотходного производства.

Загрязнение окружающей среды промышленными выбросами в экономическом плане является одновременно процессом специфического «потребления» элементов окружающей среды — воздуха, воды, грунта.

Загрязняя природу какими-либо отходами, мы тем самым увеличиваем человеческие затраты на производство, обесцениваем производство, ухудшаем бытие общества. Отсюда материальное производство как бы противоречит самому себе, поскольку, в конечном счете, уменьшается общественное благо. Если произведенное материальное блага уменьшает величину существующего естественного блага (чистого воздуха, воды и т.п.) в таких размерах, что общее количество благ уменьшается, то это процесс не расширенного, а суженного производства. В такой ситуации труд, затраченный на производство продукции, следует рассматривать как непроизводительный, а продукцию, выпущенную с нарушением экологических норм, как социальный ущерб.

Воспроизводство природных ресурсов на современном этапе развития производительных сил невозможно без потребления материальных благ (строительство очистных сооружений, внедрение безотходного производства, природоохранного оборудования, лесовосстановление и повышение продуктивности лесов и экономического плодородия и т.д.). Иначе говоря, сегодня созидание природы — это процесс потребления материальных благ. Поэтому отношения по воспроизводству природных ресурсов являются одновременно и отношениями по поводу потребления материальных благ, ранее накопленных обществом. В связи с этим достижение определенной величины эколого-экономического эффекта (стоимость продукции безотходного производства и минус продукция, выпущенная с нарушениями экологических норм) связано с издержками природопользования. С каждым годом размер их увеличивается. Для современного периода развития общественного производства характерна тенденция возрастания общественно необходимых затрат на воспроизводство природных ресурсов.

Рассматривая тенденцию возрастания издержек природопользования, прежде всего необходимо знать, какие дополнительные затраты народного хозяйства определяют данную тенденцию. Это:

- прямые затраты на охрану природы, очистку воздушного и водного бассейнов;

- потери, связанные с необходимостью резервирования в целях охраны природы, тех ее объектов, которые могли бы эксплуатироваться и приносить сегодня реальный экономический эффект;

- дополнительные затраты в связи с освоением природных ресурсов в ухудшающихся условиях и более удаленных от центров непосредственного потребления;

- повышенные затраты на переработку вторичных и низкокачественных сырьевых ресурсов (отходов) с целью экономии кондиционного сырья;

- затраты на своевременное доброкачественное расширенное воспроизводство возобновляемых природных ресурсов и затраты на создание или поиск заменителей используемых невозобновляемых ресурсов;

- общие затраты на фундаментальные и прикладные научные исследования и опытно-конструкторские работы, связанные с охраной, рациональным использованием и восстановлением природных ресурсов, включая расходы на изобретения, разработку и освоение новых технологических процессов по изготовлению синтетических продуктов, заменяющих природные ресурсы, или процессов, создающих искусственные условия, приближенные к естественным.

Рост издержек природопользования в отдельные периоды может и должен наблюдаться, однако общая сумма затрат на воспроизводство единицы природного ресурса во времени должна снижаться, подчиняясь всеобщему закону экономии времени. Увеличение затрат на восстановление, охрану и эксплуатацию природных ресурсов еще не говорит об увеличении общей суммы затрат на воспроизводство природных ресурсов. Увеличение расходов на эти элементы воспроизводства природных ресурсов должно покрываться более рациональным использованием исходного природного сырья и внедрением в систему материального производства ускоренными темпами безотходной (малоотходной) технологии. Темпы роста экономии сырья должны быть выше темпов роста затрат на его добычу.

Увеличение природоохранных затрат должно быть компенсировано более высоким ростом производительности общественного труда в отраслях, эксплуатирующих и перерабатывающих природное вещество. Проблема возмещения затрат может быть решена путем использования достижений НТП, позитивное действие которого проявляется в снижении удельного расхода сырья на единицу готовой продукции. Важно, чтобы это снижение обеспечивалось без удорожания продукции фондосоздающих отраслей — машиностроения и строительства.

Тенденция увеличения цен и затрат на топливно-энергетические и минерально-сырьевые ресурсы не является непреодолимой. Этот процесс может быть приостановлен в результате принятия технических и организационных мер. К таким мерам относятся: ускоренное создание высокопроизводительной горной техники; разработка новых проектно-технологических решений по более полному извлечению из недр и комплексной переработке полезных ископаемых, вовлечение в оборот новых источников топливно-энергетических и сырьевых ресурсов, в т.ч. вторичных; обеспечение опережающего роста производительности труда по сравнению с заработной платой на единицу продукции и, наконец, всемерная экономия ресурсов при их добыче, переработке и потреблении.

Абсолютная величина затрат зависит от масштабов и темпов роста общественного производства, направления его развития, величины совокупного общественного продукта, состояния окружающей среды, количества и качества природных ресурсов. Вместе с тем, в любом случае должна соблюдаться одна закономерность: темпы роста экологического эффекта должны быть выше темпов роста издержек природопользования.

-

ООО «МАС» КАК СУБЪЕКТ ЭКОЛОГО-ЭКОНОМИЧЕСКИХ ОТНОШЕНИЙ

- Общая информация о предприятии

Общество с ограниченной ответственностью «МАС» было основано в декабре 1999 года. С этого момента, на протяжении более чем 10 лет, компания занимается производством и реализацией, на российском рынке, гидроизоляционных материалов на основе нефтяных битумов. Основу ассортимента производимых компанией гидроизоляционных материалов составляют битумно-резиновые мастики (МБР), как холодного, так и горячего нанесения. Некоторые из них, например МБР-65 или МБР-100 имеют стандартный состав и производятся согласно ГОСТа на многих предприятиях в нашей стране. Но в то же время в линейке производимых компанией мастик имеются уникальные по технологии приготовления, состав которых разработан и запатентован генеральным директором компании, к ним относится, например битумная мастика холодного нанесения «МАС».

Основные производственные мощности ООО «МАС» размещены в юго-западной промзоне г. Перми, комплекс производственных и административных зданий принадлежащих предприятию занимает территорию площадью 9800 м2. Согласно генерального плана предприятия, площадь застройки составляет 3680 м2 или 37% от общей площади территории, места складирования отходов занимают 400 м2 (4% общей площади), зелеными насаждениями занято 1800 м2 (18% общей площади). По периметру территории установлено ограждение из железобетонных плит высотой 2,5 м. С востока к промплощадке ООО «МАС» прилегает дорога, с юга территория ООО «СУМЗ – ВторЦветМет», с запада ООО «Пермводстрой», что касается производственной площадки, ограничивающей ООО МАС с севера, то в данный момент ее собственник неизвестен.

Наиболее близко к территории ООО «МАС» расположена жилая зона населенного пункта Песьянка, расстояние от ближайшего жилого дома, расположенного на юго-западе, до границы промплощадки предприятия составляет 950 метров.

В соответствии с СанПиН 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов» производственная деятельность осуществляемая компанией определяется как, «Предприятия по переработке нефтепродуктов на установках с паровым испарением и производительностью не более 0,5 т/час по перерабатываемому сырью», что соответствует III классу химического производства. Санитарно-защитная зона для предприятий этого класса составляет 300 м.

Размеры СЗЗ уточняются для различных направлений ветра в зависимости от среднегодовой розы ветров, района расположения предприятия, по формуле (ОНД 86 «Методика расчета концентраций в атмосферном воздухе вредных веществ содержащихся в выбросах предприятий»; Гидрометеоиздат; Л.; 1987, п. 8.18):

, м (2.1)

где Z-расстояние от границы промплощадки до границы СЗЗ, м;

Р-среднегодовая повторяемость ветра рассматриваемого румба, %;

Р0-повторяемость направления ветров одного румба при круговой розе ветров (при восьмирумбовой Р0=12,5%),%

Повторяемость ветра по направлениям для г. Перми (Баскевич И.А. Исследование особенностей приземного поля ветра в г. Перми; URL: http://www.psu.ru/pub/meteo/33.rtf; проверено 25.05.2010) и фактический размер санитарно-защитной зоны от границы промплощадки представлены в таблице 2.1.

Таблица 2.1

|

Размер санитарно-защитной зоны ООО «МАС»

|

|

Направление румба

|

Ю

|

ЮЗ

|

З

|

СЗ

|

С

|

СВ

|

В

|

ЮВ

|

|

Среднегодовая повторяемость ветра в % (Р)

|

9

|

7

|

7

|

16

|

20

|

21

|

12

|

10

|

|

Расстояние от промплощадки до границы СЗЗ, м (L)

|

300

|

300

|

300

|

384

|

480

|

504

|

300

|

300

|

Однако в связи с тем, что предприятие расположено в промышленном узле и окружающие предприятия также выбрасывают в атмосферу загрязняющие вещества, размер санитарно-защитной зоны необходимо определять в целом для промузла на основе обобщенной оценки валовых выбросов всех входящих в него предприятий.

-

Общие сведения о битумных мастиках

Битумные мастики являются представителями обширного семейства строительных материалов именуемых мастиками. Существует несколько десятков различных типов мастик: силикатные, фенольные, фурановые, эпоксидные, полиуретановые, полиэфирные, полимерные, битумные и т.д. Обобщая можно дать следующее определение, что же такое мастика - это вязко-пластичная масса, получаемая смешением органических вяжущих веществ с тонкодисперсными наполнителями и специальными добавками, обладающими клеящей способностью, которая не только соединяет различные материалы между собой, но и покрывает поверхности деталей достаточно толстым слоем для предохранения их от коррозии. Их применяют в качестве обмазочной гидроизоляции, для приклеивания отделочных материалов к стенам и полам.

Кровельные и гидроизоляционные мастики на основе битума классифицируют по следующим основным признакам:

- назначению;

- виду основных исходных компонентов;

- виду разбавителя;

- характеру отверждения;

- способу применения.

По назначению мастики подразделяют на:

- кровельные, предназначенные для устройства мастичных и ремонта всех типов кровель;

- приклеивающие, предназначенные для приклеивания рулонных кровельных и гидроизоляционных материалов и устройства защитных слоев кровель;

- гидроизоляционные, предназначенные для устройства мастичных слоев гидроизоляции;

- пароизоляционные, предназначенные для устройства мастичных слове пароизоляции.

В зависимости от вида основных исходных компонентов мастики подразделяют на:

- битумные (смеси нефтяных битумов (70-90%) с наполнителями (асбест, тальк и др., 10-30%);

- битумно-эмульсионные (смеси битумов (30-40%), разжиженных нефтяными маслами (например, соляровым, 10-40%), с наполнителями (20-60%); составы на базе специальных паст (смесь битума с твердым эмульгатором, преимущественно глиной или известью) либо эмульсий (например, смесь сульфитно-дрожжевой барды с жидким натриевым стеклом и латексом);

- битумно-резиновые (композиции, модифицированные резиной: 76-86% битума, 6-12% крошки отработанной резины, 8-12% различных присадок);

- битумно-полимерные (смеси 88-91% дорожного битума с 12% низкомолекулярного полиэтилена или полипропилена);

По виду разбавителя мастики подразделяют на содержащие:

- воду;

- органические растворители.

По характеру отверждения мастики подразделяют на:

- отверждающиеся (в том числе вулканизующиеся);

- неотверждающиеся.

Отверждающиеся мастики могут быть одно- и многокомпонентными.

По способу применения мастики подразделяют на:

- горячие - с предварительным подогревом перед применением;

- холодные - не требующие подогрева (содержащие растворитель и эмульсионные).

Битумные мастики представляют из себя однородную многокомпонентную массу, состоящую из нефтяного битума (или смеси битумов), наполнителя и пластификатора. В качестве наполнителя применяют резиновую крошку, получаемую из амортизированных автомобильных покрышек. Пластификатором и антисептиком является зеленое масло. Производимая мастика не должна иметь посторонних включений и частиц наполнителя не покрытых битумом. Мастику выпускают следующих марок: МБР-65, МБР-75, МБР-90 и МБР-100. Кроме того ООО «МАС» выпускает марки битумно-резиновой и битумно-полимерных мастик состав которых регламентируется согласно технических условий, разработанных непосредственно на предприятии, и защищенных патентами РФ (полный перечень выпускаемой продукции см. приложение 3 и 4). Вся выпускаемая продукция имеет санитарно-гигиенические сертификаты и проходит постоянный контроль качества в лаборатории предприятия.

Готовую мастику упаковывают в бумажные мешки с антиадгезионным слоем, которые для механизации погрузо-разгрузочных работ устанавливают по 12-16 штук в проволочный контейнер на деревянных поддонах, по желанию заказчика масса мешка может варьировать от 10 до 50 кг. Жидкие виды продукции разливаются в бочки объемом 200 л., либо в тару, оговоренную в контракте, наименьшим объемом до 5 л.

Время высыхания мастики при температуре окружающего воздуха 20° С составляет в зависимости от применяемой мастики от нескольких минут (для мастик горячего применения) до 12 ч (для битумно-эмульсионных мастик холодного применения). Время окончательного приобретения свойств - 7 суток. Расход материала составляет 2-3 кг/м2. Плотность битумно-резиновых мастик выпускаемых в соответствии с государственным стандартом находится в районе 900-950 кг/м3.

Нанесение мастики на загрунтованную поверхность трубопровода в комплекте с полимерными лентами обеспечивает эластичное, ударопрочное покрытие с высокими защитными свойствами, сохраняющимися при длительной эксплуатации.

Согласно ГОСТ 15836-79 битумно-резиновые мастики применяются для защиты от коррозии стальных магистральных трубопроводов 0 до 820 мм включительно, водоводов и отводов от них, трубопроводов перекачивающих и насосных станций нефтебаз, имеющих температуру эксплуатации не более + 40°С, в мастичных конструкциях усиленного типа № 12, 13 и нормального типа № 22 по ГОСТ 51164. До 75% всей продукции компании, в рамках долгосрочного контракта с ОАО «Стройтрансгаз», г. Москва, поставляется именно для покрытия магистральных трубопроводов. Компания «Стройтрансгаз» является одним из крупнейших в России предприятий по проектированию и строительству трубопроводных систем, история взаимовыгодного сотрудничества с ООО «МАС» насчитывает уже более 10 лет. Битумно-резиновые мастики отгружаются не только на объекты возводимые на территории Пермского края, но и в Республику Коми, Республику Удмуртия, Тюменскую область. Также оптовые закупки битумно-резиновых мастик осуществляет компания ООО «Газпром комплектация» (Газкомплектимпекс), г. Москва, данное предприятие является поставщиком оборудования и конструкционных материалов для компании «Газпром».

Кроме того, в связи с расширением ассортимента производимых мастик и герметиков, в настоящее время продукция компании ООО «МАС» широко используется многими предприятиями при проведении кровельных и гидроизоляционных работ, а также применяется при антикоррозионной обработке автотранспорта и иных металлоконструкций. Крупнейшим потребителем продукции для этих целей является компания ООО «РУС Монолит», г. Екатеринбург, осуществляющая проектирование и строительство различных сооружений. По объемам закупок «РУС Монолит» занимает третье место среди всех партнеров ООО «МАС».

Помимо крупных партнеров осуществляющих закупки продукции на основе долгосрочных контрактов, у компании множество мелкооптовых покупателей закупающих разово либо нерегулярно, небольшие партии объемом от 0,1 до 5 т. Это, как правило, частные предприниматели либо небольшие компании строительного профиля.

Высокая актуальность применения мастик для гидроизоляции в современном строительстве определяется несколькими факторами:

- Долговечность наносимого покрытия

- Простота нанесения

- Нетребовательность к квалификации исполнителя

Как правило, при возведении небольших объектов, в частности при индивидуальном жилищном строительстве эффективнее использовать мастики «холодного» нанесения. «Холодными» называют битумно-полимерные мастики, не требующие разогрева перед применением. Наносятся твердой капроновой щеткой, валиком или распыляются под давлением. Преимущества битумных мастик перед другими гидроизоляционными составами (двухкомпонентными, сухими смесями и т.п.) как раз в простоте нанесения и не чувствительности к квалификации строительного специалиста. Единственное условие – отсутствие заметной влаги на поверхности.

В отличие от мастик и растворов на водной основе битумно-полимерные мастики на полиэфирной основе могут применяться при отрицательных температурах и повышенной влажности (при понижении температуры увеличивается время высыхания). Мастики холодного применения можно использовать для фиксации (приклеивания) рулонной гидроизоляции на пенополистирольные листы утеплителя - а затем устраивают поверх полистирольно-рубероидной тепло-гидроизоляции бетонную стяжку подвалов, цокольных этажей.

Кроме «холодных» существуют и мастики «горячие». Термин «мастики горячего применения» означает, что перед нанесением твердую мастику разогревают до температуры ее теплостойкости – 65-100° С. Если в процессе производства в битум добавляется наполнитель (например, тальк), то получится мастика МБКГ (мастика битумная кровельная горячая) – менее текучая, чем чистый битум. Если добавить полимер (например, СБС – стирол-бутадиен-стирол) то получим мастику МБП (мастика битумно-полимерная) или другими словами - искусственный каучук. А если добавим твердой резиновой мельчайшей крошки (практически пылеобразной), то будет мастика МБР (мастика битумно-резиновая) – которая более прочная, чем МБП (но зато менее эластичная).

Мастики горячего применения имеют практически аналогичные свойства своих «холодных» аналогов, а значит и технологическую сферу применения – гидроизоляция строительных конструкций – металлических и бетонных. В социально-экономическом смысле сфера применения определяется ценой мастик горячего применения, которая в 2 раза ниже, чем у «холодных». Потребляют «горячие» мастики крупные стройки и промышленные предприятия, где при больших объемах экономически оправдано применение «горячих» мастик – т.е. когда затраты времени/труда на варку мастик меньше разницы в стоимости холодных и горячих мастик. При работе важно следить за соблюдением температурного диапазона при нанесении – остывшие мастики просто не приклеиваются должным образом к изолируемой поверхности.

Как мы видим из всего вышеперечисленного, битумные мастики являются универсальным конструкционным материалом и широко используются при строительстве объектов различного назначения.

2.3. Технологический цикл производства

Главный производственный процесс предприятия предусматривает следующие основные и вспомогательные операции:

- доставку и хранение составляющих материалов;

- дозировку и подачу составляющих материалов;

- приготовление мастики;

- затаривание и складирование готовой продукции;

- отгрузка потребителям.

2.3.1. Доставка и хранение сырья

Основной компонент всей производимой предприятием продукции это битум. Поэтому вопрос качества и соответствия государственным стандартам именно этого компонента является критически важным для компании. Согласно ГОСТ 15836-79, для изготовления битумных мастик, используются - битумы нефтяные изоляционные по ГОСТ 9812-74 или битумы нефтяные строительные по ГОСТ 6617-76 марок БН70/30 и БН 90/10. Первые две буквы «БН» - сокращенное обозначение «битум нефтяной», а первая цифра дроби обозначает температуру, при которой данный вид битума может размягчаться, вторая цифра - условный показатель твердости битума в охлажденном состоянии. Основные свойства нефтяных битумов, определяющие их пригодность к применению в производстве битумных мастик: малое изменение пластичности при изменении температуры; высокие вязкость и цементирующая способность; стабильность и долговечность; теплостойкость (высокая температура размягчения), обеспечивающая сохранение необходимой прочности сооружений и изделий летом; упругость, благодаря которой сохраняется достаточная пластичность и эластичность при низких температурах. По этим и другим физико-химическим показателям нефтяные битумы должны соответствовать требованиям и нормам, указанным в Таблице 2.2:

Таблица 2.2

Требования и нормы к физико-химическим показателям строительных нефтяных битумов по ГОСТ 6617-76

|

Наименование показателя

|

Норма для марок

|

|

|

БН 70/30

|

БН 90/10

|

|

1. Глубина проникновения иглы при +25°C, 0.1 мм, не менее

|

21 - 40

|

5-20

|

|

|

|

|

|

2. Температура размягчения по методу "Кольца и шара", °C, не менее

|

70 - 80

|

90 - 105

|

|

|

|

|

|

Растяжимость при +25°C, см, не менее

|

3,0

|

1,0

|

|

3. Температура вспышки, °C, не ниже

|

240

|

240

|

|

4. Изменение массы после прогрева, %, не более

|

0,50

|

0,50

|

|

5. Растворимость, %, не менее

|

99,50

|

99,50

|

|

6. Массовая доля воды

|

Следы

|

Свойства битумов зависят от компонентного состава, оптимальное содержание может быть достигнуто при определенном соотношении асфальтенов, смол и масел с необходимым содержанием ароматических углеводородов и при отсутствии значительных количеств твердых парафинов. Следовательно, свойства битумов определяются природой исходной нефти и могут регулироваться подбором смеси исходного сырья, а также в процессе окислительного структурирования.

Качество и соответствие всех физико-химических показателей битума требованиям ГОСТ во многом зависит от компании производителя, от ее оборудования и от применяемых технологий производства. Именно поэтому ООО «МАС» при закупке битума сотрудничает с компанией «ЛУКОЙЛ – Пермнефтепродукт», дилером крупнейшего производителя этого продукта в регионе. За 10 лет сотрудничества не было ни одного случая несоответствия битума заявленным характеристикам.

На территорию предприятия битум доставляется автомобильным транспортом, в бумажных четырехслойных мешках с антиадгезионным покрытием массой 40 (±0,5) кг. Мешки размещаются на деревянных поддонах. Выгрузка происходит в закрытый склад стационарного типа. Каждая партия битума имеет заводской паспорт с техническими характеристиками.

Следующий компонент битумно-резиновой мастики это - резиновая крошка. Она представляет собой порошкообразный сыпучий материал чёрного цвета без видимых примесей инородных тел. Резиновая крошка является одним из продуктов переработки вторичного резинового сырья, преимущественно камер, шин и покрышек. В соответствии с Федеральным классификационным каталогом отходов (приказ МПР 02.12.2002 № 786) изношенные покрышки, камеры и шины относятся по степени вредного воздействия на окружающую природную среду к 4-му классу опасности, подлежат обязательной утилизации путем разделения по составным элементам и конструкциям.

На территории Пермского края переработкой резинотехнических отходов и производством из них резиновой крошки занимается предприятие «Экоинвест». Компания ООО «Экоинвест» была создана в 2005 году с целью обеспечения требований экологической безопасности на территории Пермского края и снижения техногенной нагрузки на окружающую среду. В течение последних лет ООО «Экоинвест» внедряет технологии по утилизации ряда опасных отходов, образующихся в нашем регионе в промышленных масштабах. На базе предприятия в 2007 году завершено строительство завода по утилизации резинотехнических отходов мощностью 7000 тонн в год по технологии бародеструкционного разрушения. Технологическая линия позволяет перерабатывать изношенные шины, в том числе с металлическим кордом. Бародеструкционная технология основана на явлении «псевдосжижения» резины при высоких давлениях и истечения ее через отверстия в специальной камере. Более 90% содержащегося в шине металла удаляется на первых стадиях переработки, а резинотекстильная смесь поступает в дальнейшую переработку: доизмельчения, сепарацию и фракционирование.

Основные преимущества технологии:

- малая удельная энергоемкость;

- полная экологическая безопасность;

- 100 %-ный возврат отходов во вторичное сырье;

- максимальный выход товарной резиновой крошки, которая имеет высокую адсорбционную способность и химическую активность, а также обладает большой удельной поверхностью и после девулканизации близка по свойствам к исходным каучукам.

Промышленная линия представляет собой мини-завод, который позволяет осуществлять переработку легковых, грузовых, карьерных автошин, а также различных резиносодержащих материалов (ездовые камеры, пневморессоры, отходы обувных фабрик и заводов РТИ).

Технологическая линия позволяет получать резиновую крошку различных фракций от 0,1 мм до 3 мм. Помимо этого, в процессе переработки выделяются текстильный и металлический корды.

Данная технология утилизации не только устраняет вредные для окружающей среды последствия от использованных автопокрышек, но и позволяет получить качественное вторичное сырье. Выполнение этой программы станет одним из элементов решения общей проблемы переработки отходов в Пермском крае и, несомненно, усилит его положительный имидж, как региона, последовательно проводящего активную экологическую политику, подкрепленную конкретно реализованными проектами, заинтересованного в экологической и социальной стабильности, как предприятий, так и края в целом.

ООО «МАС» как крупный потребитель вторичного сырья, в год закупается до 200 тонн резиновой крошки, также способствует развитию рынка переработки вышедших из употребления резинотехнических изделий, решая тем самым проблему их складирования и утилизации. Взаимовыгодное деловое партнерство ООО «Экоинвест» и ООО «МАС» на протяжении более чем 4 лет, показывает положительный пример сотрудничества коммерческих структур в области рационального природопользования.

Резиновая крошка, используемая при производстве битумно-резиновой мастики должна удовлетворять требованиям технических условий, утвержденных в установленном порядке, и отвечать составу, приведенному в таблице 2.3:

Таблица 2.3

Требования к составу резиновой крошки по ГОСТ 15836-79

|

Наименование показателя

|

Норма

|

|

1. Содержание текстиля, %, не более

|

5

|

|

2. Влажность, %, не более

|

1,5

|

|

3. Содержание черных металлов после магнитной сепарации, %, не более

|

0,1

|

|

4. Крупность частиц резиновой крошки размером:

|

|

|

1 мм, %, не менее

|

96

|

|

1,5 мм, %, не более

|

4

|

На территорию предприятия резиновая крошка доставляется автотранспортом, расфасованная в бумажные мешки по 35 (±0.5) кг. Разгрузка производится на закрытый склад.

Кроме битума и резиновой крошки в состав битумно-резиновых мастик входят пластификаторы и модификаторы, так называемые присадки. От их физико-химических свойств и количественного сочетания зависят свойства конечного продукта. Поэтому основная задача при приготовлении конкретного сорта мастики под определенные требования заказчика состоит именно в грамотном подборе соответствующих химических веществ и их дозировки. Кроме оригинальных пластификаторов используются и прописанные в ГОСТ 15836-79:

- зеленое масло ТУ 38 УССР 201170-78;

- осевое масло З или С по ГОСТ 610-72;

- трансформаторное масло по ГОСТ 10121-76;

- полидиен по ТУ 38-103-280-75.

Пластификатор доставляется на склад автотранспортом в герметично закрытых бочках или иной таре оговоренной в контракте. Он должен быть однородным по составу и соответствовать требованиям.

Также для функционирования производства необходимо дизельное топливо, которое используется при разогреве битума и приготовлении мастики. В течении последних двух лет ООО «МАС» приобретает «Топливо дизельное ЕВРО по ГОСТ Р 52368-2005 (ЕН 590:2004),сорт С, вид 2» производства «ЛУКОЙЛ-Пермнефтеоргсинтез». Это самое современное на сегодняшний день дизельное топливо, соответствующее европейскому стандарту EN 590 версии 2004 года. Идеально подходит для современных легковых и грузовых дизельных автомобилей и вместе с тем, оно обеспечит нормальную работу дизельных горелок в различных котлоагрегатах. ЛУКОЙЛ ЕВРО-4 — это топливо с низким содержанием серы и полиароматических углеводородов, поэтому значительно снижается общий выброс продуктов сгорания в окружающую среду, в сравнении с дизельным топливом, изготовленным по ГОСТ 305-82 (по данным официального сайта компании «ЛУКОЙЛ – Пермнефтепродукт»; URL: http://www.lukoilpnp.ru/main/index.html):

- твердых частиц (г/кВт.ч) и дымность (м-1) отработанных газов — в 1,5—2 раза;

- оксидов азота (г/кВт.ч) — до 7 раз;

- оксида углерода (г/кВт.ч) — до 8 раз;

- углеводородов (г/кВт.ч) — до 5 раз.

Нижеприведенная таблица 2.4 позволяет сравнить физико-химические показатели дизельного топлива в соответствии с ГОСТ 305-82, сорт З, вид 2 и ГОСТ Р 52368-2005 (ЕН 590:2004), сорт С, вид 2:

Таблица 2.4

Физико-химические характеристики различных сортов дизельного топлива

|

№ п/п

|

Наименование показателя

|

Значение

|

|

|

|

ГОСТ 305-82, сорт З, вид 2

|

ГОСТ Р 52368-2005 (ЕН 590:2004), сорт С, вид 2

|

|

1

|

Цетановое число, не менее

|

45

|

51

|

|

2

|

Плотность при +15° С, кг/м3, не более

|

840

|

820

|

|

3

|

Массовая доля серы, %, не более

|

0,05

|

0,005

|

|

4

|

Массовая доля меркаптановой серы, %, не более

|

0,01

|

Отсутствует

|

|

5

|

Температура вспышки в закрытом тигле, ° С, не менее

|

55

|

40

|

|

6

|

Коксуемость 10 %-ного остатка разгонки, % (по массе), не более

|

0,3

|

0,3

|

|

7

|

Содержание воды, мг/кг, не более

|

Отсутствует

|

200

|

|

8

|

Общее загрязнение, мг/кг, не более

|

Отсутствует

|

24

|

|

9

|

Зольность, %, не более

|

0,1

|

0,01

|

Переход к использованию в качестве топлива для котлов дизельного топлива стандарта ЕВРО 4, привел к незначительному повышению себестоимости продукции, но в то же время позволил предприятию значительно сократить выбросы в атмосферу. Сведя тем самым риск превышения предельно допустимых выбросов до минимума, соответственно значительно сократились эколого-экономические риски связанные с наложением штрафных санкций за превышение объемов выбросов.

2.3.2. Подготовка материалов и приготовление мастики

Работы по приготовлению битумно-полимерной мастики на производственной базе выполняет звено смена в составе:

- машинист 6 разряд (оператор битумосмесительных установок) – 1 (контроль процесса приготовления битумно-резиновой мастики, руководство вспомогательными операциями по дозировке компонентов, и разгрузке готового продукта из смесительных котлов, отбор проб для контроля качества)

- варщик битума 3 разряд – 2 (загрузка битума в котлы, наблюдение за температурным режимом, перекачка готового битума в битумосмесительные установки, периодическая очистка внутреннего пространства котлов, заправка топливных баков)

- дозировщик материалов 3 разряд – 1 (дозировка и загрузка в котлы резиновой крошки, пластификаторов и модификаторов в соответствии с полученным сменным заданием)

- разнорабочий 2 разряд – 3 (подготовка битума для загрузки в битумоварочные котлы, освобождение от бумажной тары, перемещение на загрузочные площадки, разлив и фасовка готовой продукции, складирование отходов, периодическая очистка промплощадки)

При производстве, плавлении, отборе проб мастик руководствуются нормами и правилами техники безопасности в соответствии со СНиП III-4-80 «Техника безопасности в строительстве», и применяют спецодежду и индивидуальные средства защиты согласно "Типовым отраслевым нормам бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений", утвержденным Постановлением Минтруда РФ от 25 декабря 1997 г. N 66. На территории цеха по приготовлению и розливу продукции перемещаются только в спецобуви, за пределами цеха перемещение в спецобуви запрещено, для предотвращения загрязнения территории предприятия частицами мастики.

К работам по приготовлению битумно-полимерной мастики допускаются лица не моложе 18 лет, прошедшие инструктаж по технике безопасности, а также специальный инструктаж по выполнению следующих работ:

- загрузка и разгрузка битумоварочного котла;

- приготовление и разогрев мастики;

- транспортировка и хранение мастики;

Лица, работающие с битумно-полимерными мастиками, в обязательном порядке ознакомляются со специальными требованиями противопожарной безопасности при работе с горючими и взрывчатыми веществами.

На площадке, где происходит приготовление и разогрев мастики, на расстоянии 5 м от котла находится комплект противопожарных средства огнетушитель, ящик с сухим песком, лопаты, брезент, технический войлок.

При загорании небольшого количества мастики пожар следует тушить песком, кошмой, специальными порошками, пенным огнетушителем, развившиеся пожары - пенной струей или водой от лафетных стволов.

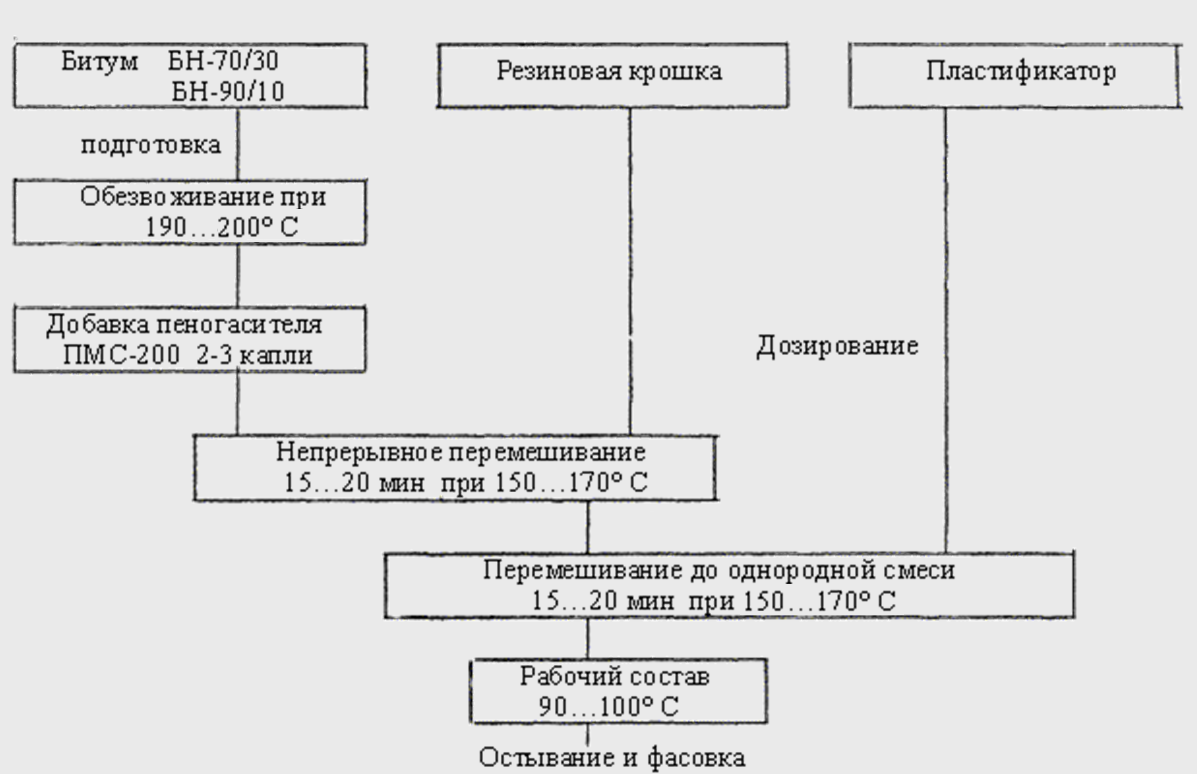

В целом схема производства битумных мастик выглядит следующим образом (рис. 3.1):

Рис. 2.1 – Схема производства битумно-резиновых мастик

Битум, находящийся на складе, освобождают от бумажной тары и вручную подают в битумоварочный котел БК-1, загружая его рабочий объем. Путем разогрева до температуры 160-180° C происходит расплавление и обезвоживание битума. Для ускорения процесса обезвоживания битума и во избежание его вспенивания в котел добавляют 2 - 3 капли пеногасителя - полиметилсиликсановой жидкости ПМС-200.

После того как в котле не осталось нерасплавленных кусков температуру битума доводят до 200° C. Затем обезвоженный битум из котла насосом перекачивают по трубам в объемный дозатор ДЖ-171 емкостью 0,1 м3. Дозатор оборудован поплавковым уровнемером и электронагревательными элементами. Из дозатора по сливной трубе разогретый битум поступает в битумосмесительный агрегат УБВ-2, где и происходит приготовление мастики.

Резиновую крошку дозируют весовым способом с помощью мерной емкости и доставляют к смесительному котлу. Битум и наполнитель тщательно перемешивают в течение 30-45 минут. Затем в смеситель подают присадки, пластификаторы и модификаторы, которые дозируют также весовым методом. Массу тщательно перемешивают в течение 15 - 20 минут.

Соотношение компонентов в битумно-резиновой мастике согласно ГОСТ 15836-79 отражает таблица 2.5:

Таблица 2.5

Соотношение компонентов в битумно-резиновой мастике по ГОСТ 15836-79

|

Наименование компонента

|

Содержание компонентов в мастике, % по массе

|

|

|

МБР-65

|

МБР-75

|

МБР-90

|

МБР-100

|

|

|

|

|

|

1

|

2

|

|

1. Битумы нефтяные строитель ные или нефтяные для изоляции нефтегазопроводов:

БН-70/30 (БНИ-V)

|

88

|

88

|

93

|

45

|

-

|

|

БН-90/10 (БНИ-V)

|

-

|

-

|

-

|

45

|

83

|

|

2. Резиновая крошка из

амортизированных автопокрышек

|

5

|

7

|

7

|

10

|

12

|

|

3. Масло зеленое -

пластификатор

|

7

|

5

|

-

|

-

|

5

|

Температура в битумосмесительном агрегате поддерживается в течение всего процесса приготовления мастики и в зависимости от ее компонентного состава варьирует от 130° до 180° С. Контроль за температурой осуществляется с помощью контактного термометра с пределами измерений 50 - 300 °С.

Готовую битумно-полимерную мастику разливают в металлические формы размером 203040 см, предварительно смазанные отработанным маслом для предотвращения адгезии мастики к металлическим стенкам формы. Остывшие брикеты затаривают в бумажные или полиэтиленовые мешки. Бумажные мешки должны состоять из двух - трех слоев, а полиэтиленовые мешки должны быть в комплекте с бумажными. Также слив готового продукта может осуществляться в металлические бочки или иную тару предусмотренную договором.

На каждом упаковочном месте должна быть прикреплена этикетка или поставлен несмываемый штамп, в котором указывается:

- наименование предприятия-изготовителя и его адрес;

- марка мастики;

- номер партии;

- дата изготовления мастики;

- обозначение стандарта в соответствии с которым произведена мастика.

ООО «МАС» гарантирует соответствие битумно-резиновых мастик требованиям указанного на этикетке стандарта и сопровождает каждую партию мастики документом, в котором должно указано:

- наименование предприятия-изготовителя и его адрес;

- марка состава мастики;

- номер партии;

- масса брутто и нетто;

- дата изготовления мастики;

- результаты испытаний;

- класс опасности по ГОСТ 19433-81.

- стандарт в соответствии с которым произведена мастика.

Приемка мастики осуществляется на основании следующих правил, установленных ГОСТ 15836-79:

- Партия должна состоять из мастики только одной марки, приготовленной по одной рецептуре, технологии и из одних и тех же компонентов. Размер партии устанавливается произвольно, но не более 150 т.

- Приемочный контроль производится предприятием-изготовителем по следующим показателям: температура размягчения, глубина проникания иглы, растяжимость и водонасыщение. Требуемые значения, для мастик выпускаемых согласно ГОСТ 15836-79, приведены в таблице 2.6:

Таблица 2.6

Требования и нормы к физико-химическим показателям битумно-резиновой мастики по ГОСТ 15836-79

|

Наименование показателя

|

Норма для марок

|

|

|

МБР-65

|

МБР-75

|

МБР-90

|

МБР-100

|

|

1. Температура размягчения по методу "Кольца и шара", °С, не менее

|

65

|

75

|

90

|

100

|

|

2. Глубина проникания иглы при +25°С,

0,1 мм, не менее

|

40

|

30

|

20

|

15

|

|

3. Растяжимость при +25°С, см, не менее

|

4

|

4

|

3

|

2

|

|

4. Водонасыщение за 24 ч, %, не более

|

0,2

|

0,2

|

0,2

|

0,2

|

Для битумно-полимерных мастик выпускаемых по ТУ 5775-001-50261912-2007 установлены следующие требования (таблица 2.7):

Таблица 2.7

Требования и нормы к физико-химическим показателям битумно-полимерной мастики по ТУ 5775-001-50261912-2007

|

№ п/п

|

Наименование показателя

|

Значение

|

Метод испытаний

|

|

1

|

Температура размягчения по методу "Кольца и шара", ° С, не менее

|

100±5

|

ГОСТ 11506

|

|

2

|

Глубина проникания иглы при +25° С, 0,1 мм, не менее

|

25±5

|

ГОСТ 11501

|

|

3

|

Растяжимость при +25° С, см, не менее

|

8

|

ГОСТ 11505

|

|

4

|

Температура хрупкости, ° С, не выше

|

-40

|

ГОСТ 11507

|

|

5

|

Водонасыщение за 24 ч, %, не более

|

0,2

|

ГОСТ 9812

|

|

6

|

Водонасыщение за 1000 ч, при +60° С, %, не более

|

5

|

ГОСТ 9812

|

|

7

|

Текучесть (вязкость) при +160° С, сек, не более

|

50

|

п. 4.1 - настоящих ТУ

|

|

9

|

Грибостойкость, балл, не более

|

2

|

ГОСТ 9048, 9049

|

|

10

|

Адгезионная прочность, 4 суток, при +20° С, Мпа, не менее

|

0,2

|

ГОСТ Р 51164-98

|

Правила приемки и отбора проб для проведения проверки соответствия мастик требованиям установленных стандартов:

- Предприятие-изготовитель обязано проводить испытание мастики на водонасыщение не реже одного раза в квартал, а также при каждом изменении исходного сырья, применяемого для приготовления мастики.

- Потребитель имеет право проводить контрольную выборочную проверку соответствия мастики требованиям настоящего стандарта, соблюдая при этом указанный ниже порядок отбора образцов и применяя методы их испытаний.

- Для проверки соответствия мастики требованиям настоящего стандарта от каждой партии мастики отбирают по 1%, но не менее двух упаковочных мест (мешков, бочек). Из каждого мешка (бочки) отбирают среднюю пробу мастики в количестве не менее 1 кг. Пробу отбирают в трех местах бочки (мешка) - сверху, снизу и в середине (примерно по 0,3 кг). Все отобранные пробы сплавляют, тщательно перемешивая.

- При неудовлетворительных результатах испытаний мастики хотя бы по одному из показателей, проводят повторное испытание по этому показателю удвоенного количества образцов. Результаты повторных испытаний считают окончательными.

Расфасованную мастику размещают на деревянных поддонах, оборачивают упаковочной пленкой и посредством автопогрузчика перемещают на склад готовой продукции.

Битумно-резиновую мастику хранят в закрытых помещениях, защищенных от воздействия солнечных лучей, при положительной температуре не выше 40° С, на расстоянии не ближе 10 м от теплоизлучающих приборов и отрицательной температуре не ниже 20 °С. Срок хранения мастики 1 год со дня ее изготовления. В случае неиспользования мастики в течение года, ее пригодность определяют после лабораторных испытаний. Если все физико-механические характеристики мастики будут удовлетворять требованиям технических условий ГОСТ 15836-79 то срок действия мастики может быть продлен еще на 1 год.

-

ВОЗДЕЙСТВИЕ ПРЕДПРИЯТИЯ НА ОКРУЖАЮЩУЮ СРЕДУ

- Воздействие на атмосферу

Промплощадка предприятия представляет собой комплекс технологического и вспомогательного оборудования для приготовления битумно-резиновых мастик, общей производительностью до 2500 тонн/год.

В состав производственного комплекса входит 4 дизельных битумоварочных котла БК-1, его технические характеристики представлены в Таблице 3.1.

Таблица 3.1. [9]

Технические характеристики битумоварочного котла БК-1

|

Объем бака по загрузке, м3

|

1,3

|

|

Рабочий объем бака, м3

|

1

|

|

Объем топливного бака, л

|

50

|

|

Вид топлива

|

дизельное

|

|

Расч. расход топлива на подогрев 1м3 на 1°С, л

|

0,11

|

|

Время разогрева битума до рабочей температуры (180°С), ч.

|

2,5 (летом)

3 (зимой)

|

|

Габаритные размеры, мм:

|

|

|

длина

|

2000

|

|

ширина

|

1000

|

|

высота

|

1700

|

|

Масса, кг

|

436

|

Каждый котел оснащен системой отвода отработавших газов, которая представляет собой трубу высотой 10 м. В среднем за смену общее время работы котлов 20-24 часа, в зависимости от количества заказов и загруженности производства в целом. Таким образом, за год суммарное время работы котлов составляет 5500 часов. Расход дизельного топлива всех 4 котлов составляет 27,5 л/час летом и 31,2 л/час зимой. В среднем за год котлами по разогреву сжигается 58 т.

Помимо битумных котлов в состав производственного комплекса входят 4 битумосмесительных установки, также оборудованных дизельными горелками для поддержания стабильной температуры во время приготовления мастики. Расход дизельного топлива составляет 9 л/час в не зависимости от сезона, поскольку цех по изготовлению мастики подключен к системе центрального парового отопления. В среднем за год установки по изготовлению мастики потребляют 18 т дизельного топлива.

Таким образом, суммарное количество сжигаемого топлива комплексом оборудования составляет 76 т/год. В перерасчете на единицу готовой продукции этот показатель составляет 30,5 л/тонну.

Расчет количества загрязняющих веществ выбрасываемых в атмосферу промышленным оборудованием производится, согласно пункту 4 раздела 1.6 «Методического пособия по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух» (Санкт-Петербург, 2005 г.), по «Методическим указаниям по расчету выбросов загрязняющих веществ при сжигании топлива в котлах производительностью до 30 т/час. М., Гидрометеоиздат, 1985» (приложение 1). Данная методика предназначена для расчета выбросов вредных веществ с газообразными продуктами сгорания при сжигании твердого топлива, мазута и газа в топках действующих промышленных и коммунальных котлоагрегатов и бытовых теплогенераторов (малометражные отопительные котлы, отопительно-варочные аппараты, печи).

Проведя все необходимые расчеты (приложение 2) в соответствии с методикой, получаем расчетные выбросы предприятия ООО «МАС» за 2009 год:

- 0,0080 т твердых частиц

- 0,0080 т окислов серы (в пересчете на SO2)

- 0,9972 т окиси углерода

- 0,2284 т окислов азота (в пересчете на NO2)

Предприятие в полном объеме и в установленный законом срок вносит плату за выброс загрязняющих веществ в атмосферу в размере определенном в соответствии с Постановлением Правительства РФ от 12.06.2003 № 344 (ред. от 01.07.2005, с изм. от 08.01.2009) "О нормативах платы за выбросы в атмосферный воздух загрязняющих веществ стационарными и передвижными источниками, сбросы загрязняющих веществ в поверхностные и подземные водные объекты, размещение отходов производства и потребления". Общая сумма платежей за загрязнение атмосферы составляет - 28 руб. 50 коп.(с учетом регионального коэффициента – 2, а также коэффициента за выбросы в городах – 1,2), в том числе:

- азота диоксид – 23 руб. 71 коп. (52 руб./т)

- ангидрид сернистый – 1 руб. 14 коп. (40 руб./т)

- углерода оксид – 1 руб. 37 коп. (0,6 руб./т)

- сажа – 2 руб. 28 коп. (80 руб./т)

На приведенных ниже графиках (рис. 2.1, 2.2, 2.3, 2.4) отражена динамика выбросов в атмосферу загрязняющих веществ от промплощадки предприятия за 10 лет:

Рис. 3.1 Динамика объема выброса твердых частиц в атмосферу в результате деятельности ООО «МАС»

Рис.3.2 Динамика объема выброса окислов серы в атмосферу в результате деятельности ООО «МАС»

Рис. 3.3 Динамика объема выброса окислов азота в атмосферу в результате деятельности ООО «МАС»

Рис. 3.4 Динамика объема выброса окиси углерода в атмосферу в результате деятельности ООО «МАС»

На приведенных графиках динамики выбросов четко прослеживаются следующие события:

во-первых, расширение производства в 2003 году, были установлены 2 котла БК-1 и 2 битумосмесительных установки, что позволило увеличить производительность предприятия и соответственно привело к росту выбросов в атмосферу.

во-вторых, в 2008 году ООО «МАС» перешло на использование дизельного топлива последнего поколения ЕВРО по ГОСТ Р 52368-2005 (ЕН 590:2004),сорт С, вид 2, производства «ЛУКОЙЛ-Пермнефтеоргсинтез». Показатели нового топлива по зольности и содержанию серы в 10 раз меньше чем у дизельного топлива, изготовляемого в соответствии с ГОСТ 305-82. Этот переход привел к сокращению выбросов в атмосферу твердых частиц и окислов серы практически в 10 раз.

3.2. Воздействие на гидросферу

Водопотребление осуществляется от городской водопроводной сети по договору с ООО «НОВОГОР – Прикамье». Вода на предприятии используется на хозяйственно – бытовые нужды: душевые для персонала, комната для приема пищи, мытье полов и другие санитарно-гигиенические цели. За 2009 год суммарный расход холодной воды составил 200 м3, горячей 120 м3. Учет потребляемой воды осуществляется с помощью счетчиков.

После использования сточные воды посредством городской канализации отводятся с территории предприятия также по договору с компанией «НОВОГОР - Прикамье».

Ливневые стоки удаляются естественным образом, не представляя угрозы окружающей среде, в силу незначительного загрязнения территории предприятия.