Изучение процесса центрифугирования и проектирование центрифуги периодического действия

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Оренбургский государственный университет»

АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ ФАКУЛЬТЕТ

Кафедра технологии строительных материалов и изделий

КУРСОВАЯ РАБОТА

по дисциплине «Вяжущим веществам»

Руководитель работы

__________________Макаева А.А.

«____» __________________2012г.

Исполнитель студент гр. 10СК

___________________Агишев А.Р.

«___»____________________2012г.

Оренбург 2012

Аннотация

Пояснительная записка содержит 42 страницы, в том числе 14 таблиц, 12 источников. Графическая часть выполнена на двух листах формата А1 и А2.

В данном проекте изложены основные положения, разработана технологическая линия по производству мягких и полужёстких минераловатных плит на битумном связующем. Производительность линии 110 тыс. м3. в год.

Содержание

Введение………………………………………………………………………..…….6

1 Литературный обзор………………………………………………………..……...7

1.1 Центрифигирование и его классификация…..…………………………..…..…7

1.1.1 Центробежное фильтрование…………………………….…..……………….7

1.1.2 Центробежное отстаивание………………………………...……….…...……8

1.1.3 Центробежное осветление……………………………………………….....…8

1.2 Классификация центрифуг………………………………………………….....11

1.3 Устройство центрифуг………………………………………..……………..…11

1.3.1 Нормальные центрифуги…………………………………………………….11

1.3.1.1 Центрифуги периодического действия с ручной и

гравитационной выгрузкой………………………………………………….……..11

1.3.1.2 Автоматические центрифуги периодического действия

с ножевым съемом осадка на ходу………………………………………...………13

1.3.1.3 Центрифуги непрерывного действия с выгрузкой

пульсирующим поршнем………………………………………………………......14

1.3.1.4. Центрифуги непрерывного действия

со шнековой выгрузкой……………………………………………………..……...16

1.3.1.5 Центрифуги непрерывного действия

с инерционной выгрузкой………………………………………………………….18

1.3.2 Сверхцентрифуги……………………………….....……………………….....18

1.3.2.1 Трубчатые сверхцентрифуги……………………………....………………18

1.3.2.2 Разделяющие сверхцентрифуги…………………………………………...19

1.3.2.3 Жидкостные сепараторы…………………………………………………...20

1.4 Оборудование для центробежного формования…………………...…………22

1.4.1 Свободнороликовая центрифуга…………………………………………….22

1.4.2 Барабанная центрифуга……………………………………...……………….25

1.4.3 Ременная центрифуга…………………………………………………...……25

1.4.4 Осевая центрифуга………………………………………………………...…26

1.5 Изготовление труб радиальным прессованием……………………………....29

2 Блок-схема центрифугирования………………………………………………....31

3 Расчет аппарата……………………………………………………………..…….32

3.1 Вычисление длины барабана промышленной центрифуги………………….32

3.2 Блок – схема алгоритма расчёта промышленной центрифуги……………....36

3.3 Программа расчёта промышленной центрифуги….……………………..…..37

4 Охрана труда и техника безопасности…………………………………………..38

4.1 Правила и нормы по технике безопасности и охране труда………………...38

4.2 Вибрация………………………………………………………………………..38

4.2.1 Методы защиты……………………………………………............................39

4.2.2 Виброизоляция……………………………………………………….……….39

4.2.3 Виброгасящие основания…………………………………..………………...39

4.3 Шумовое загрязнение…………………………………………………………..40

4.3.1 Действие шума на организм человека………………………………………40

4.3.2 Средства и методы защиты от шума……………………………………..…40

4.3.3 Средства индивидуальной защиты от шума………………………………..41

4.4 Освещенность………………………………………………………………….41

4.5 Электробезопасность…………………………………………………………...42

4.6 Требования безопасности……………………………………………………...42

5 Список использованных источников…………………………………………....45

Введение.

Человек всегда стремится к прогрессу. И как в следствии различные аппараты и механизмы окружают нашу жизнь и на работе и дома. И всё это основано на различных процессах. В частном случае мы разберём не слишком знакомый обычному человеку процесс – процесс центрифугирования.

Процесс центрифугирование представляет собой процесс разделения грубодисперсных систем (суспензий; эмульсий; шламов; кристаллических осадков, содержащих жидкую фазу), состоящих из жидких и плотных компонентов с различными плотностями под действием центробежных сил, создаваемых вращением ротора. Аппараты, в которых происходит это разделение, называются центрифугами.

Центрифугирование применяется в биологии, медицине, технике, часто заменяя собой процессы отстаивания, фильтрования и отжимания, в сельском хозяйстве для очистки зерна. Также центрифугирование применяется для выдавливания меда из сот, выделения жира из молока (сепаратор), в технике для обогащения руд, в крахмало-паточном производстве, в текстильном производстве, в прачечных для отжима воды из белья и т. п. На основе данного процесса человек создал множество различных аппаратов, начиная с домашней техники (стиральная машина, центрифуга для отжима белья) и заканчивая громоздкими машинами, выполняющие роль фильтра или устройства для производства простых керамических труб. Все эти приспособления служат для того, чтобы облегчить жизнь человека. Поэтому, говоря о важности рассматриваемого нами процесса можно сказать, что центрифугирование имеет глобальное распространение и применение.

Целью данной курсовой работы является изучение процесса центрифугирования и проектирование центрифуги периодического действия, а задачей – рассчитать геометрические размеры этой центрифуги.

.

1 Литературный обзор

1.1 Центрифугирование и его классификация

Наиболее распространенным способом разделения жидких неоднородных систем под действием центробежных сил является центрифугирование. Оно осуществляется в специализированных машинах – центрифугах. Центрифуга представляет собой барабан, который вращается с большой скоростью на вертикальном или горизонтальном валу.

В центрифугах разделяют следующие процессы:

1)Центробежное фильтрование.

2)Центробежное отстаивание.

3)Центробежное осветление.

1.1.1 Центробежное фильтрование

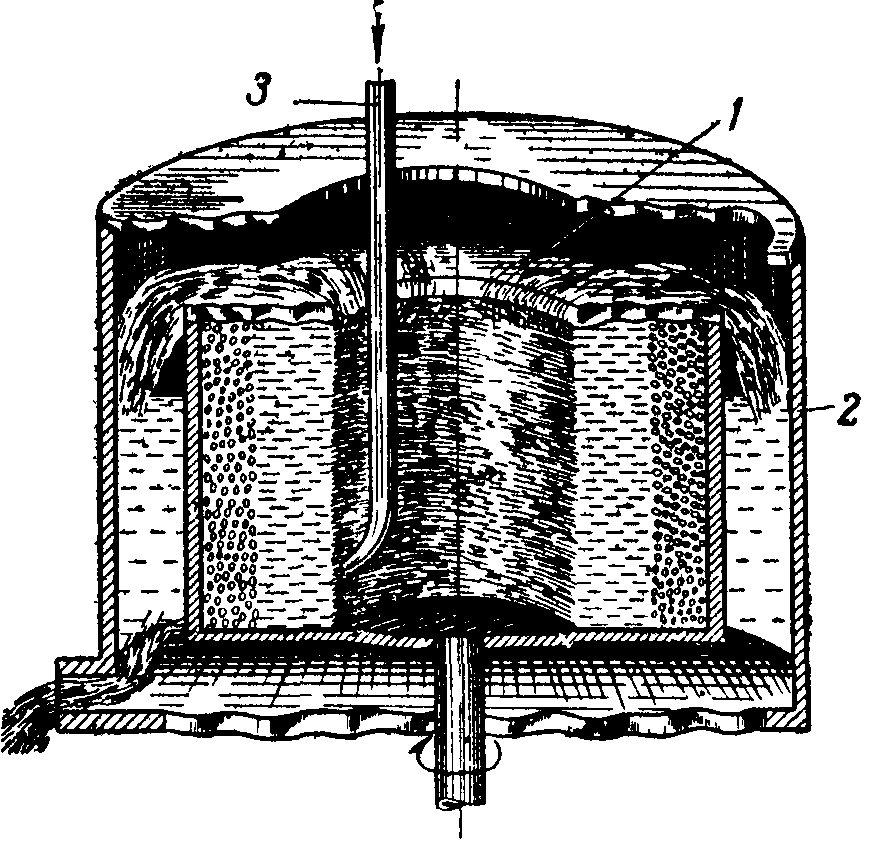

Центробежное фильтрование представляет собой процесс разделения суспензий в центрифугах с дырчатыми барабанами (рис. 1.1, а). Внутренняя поверхность такого барабана покрыта фильтровальной тканью. Суспензия центробежной силой отбрасывается к стенкам барабана, при этом твёрдая фаза остаётся на поверхности ткани, а жидкость под действием центробежной силы проходит сквозь слой осадка и ткань удаляется наружу через отверстия в барабане.

Центробежное фильтрование обычно складывается из трёх последовательных физических процессов:

1)фильтрование с образованием осадка;

2)уплотнение осадка;

3)даление из осадка жидкости, удерживаемой молекулярными силами;

а б

а – с дырчатым (фильтрующим) барабаном; б – со сплошным (сепарирующим) барабаном. 1 – барабан; 2 – кожух; 3 – труба для подачи суспензии.

Рисунок 1.1 - Центрифуги

При помощи центробежного фильтрования может быть достигнута высокая степень обезвоживания осадка.

1.1.2 Центробежное отстаивание

Центробежное отстаивание – процесс разделения суспензий в центрифугах, имеющих барабаны со сплошными стенками (рисунок 1.1,б). Суспензия вводится в нижнюю часть барабана и под действием центробежной силы отбрасывается к стенкам. У стенок образуется слой осадка, а жидкость образует внутренний слой и вытесняется из барабана поступающей на разделение суспензией. Жидкость при этом поднимается кверху, переливается через закраину барабана и удаляется наружу.

При этом происходит два физических процесса:

- Осаждение твёрдой фазы.

- Уплотнение осадка.

1.1.3 Центробежное осветление

Центробежное осветление – процесс разделения тонких суспензий и коллоидных растворов. Так же проводится в сплошных барабанах.

По физической сущности центробежное осветление представляет собой процесс свободного осаждения твёрдых частиц в поле центробежных сил.

В барабанах со сплошными стенками производится так же разделение эмульсий. Под действием центробежной силы компоненты эмульсии в соответствии с плотностью располагаются в виде разграниченных слоев: наружного слоя жидкости с большей плотностью и внутреннего слоя более лёгкой жидкости. Жидкости выводятся из барабана порознь.

Таким образом, центрифугирование представляет собой по существу процессы отстаивания, осветления и фильтрования в поле центробежных сил. При этом развиваемые при центрифугировании центробежные силы оказывают на разделяемую жидкую систему гораздо большее воздействие, чем силы тяжести и давления. Поэтому центрифугирование, гораздо более эффективно по сравнению с отстаиванием и фильтрованием.

- Классификация центрифуг

Центрифуги классифицируют по таким признакам, как:

- Величина фактора разделения.

- Величина индекса производительности.

- Режим работы (периодический или непрерывный).

- Способ выгрузки осадка.

- Конструктивные признаки.

Величина фактора разделения

Фактор разделения – напряжённость поля центробежных сил, создаваемого в центрифуге. Фактор разделения представляет собой отношение центробежного ускорения к ускорению силы тяжести:

(1.1)

где – угловая скорость вращения барабана, рад/с;

r – радиус барабана, м;

g – ускорение силы тяжести, равное 9,81 м/с2.

Чем больше радиус разделения, тем выше разделяющая способность центрифуги. Фактор разделения Ф может быть повышен путём увеличения радиуса барабана и ещё в большей степени – увеличением числа оборотов. Но увеличивать число оборотов и радиус барабана можно только до известных пределов, определяемых механической прочностью барабана.

Индекс производительности

Произведение фактора разделения Ф на поверхность F осаждения твёрдой фазы в барабане центрифуги, обозначаемое , называется индексом производительности центрифуги:

=Ф·F(м2), (1.2)

где Ф – фактор разделения;

F–поверхность осаждения твердой фазы, м2.

Индекс производительности представляет собой поверхность осаждения отстойника или фильтра, в котором для даннойсуспен6зиидостигается та же производительность, что и в рассматриваемой центрифуге. Величина отражает влияние всех конструктивных факторов, определяющих способность отстойных и фильтрующих центрифуг к разделению суспензий или эмульсий.

Исходя из конструктивных признаков, центрифуги различают по расположению и способу закрепления вала:

- Горизонтальные или автоматические;

- Вертикальные;

- Наклонные.

Вертикальные центрифуги, в свою очередь, делятся на стоячие, подвешенные на колонках, висячие.

По технологическому назначению центрифуги разделяются на три типа:

- Осветляющие – для очистки жидкостей от твёрдых примесей;

- Разделяющие – для разделения суспензий и эмульсий;

- Концентрирующие – для сгущения суспензий путём отделения части жидкой фазы.

Классификация центрифуг по фактору разделения, режиму работы и способу выгрузки приведена на странице 10.

Сверхцентрифуги (Ф>3500)

Нормальные центрифуги (Ф<3500)

Рисунок 1.2 – Классификация центрифуг

1.3 Устройство центрифуг

1.3.1 Нормальные центрифуги

1.3.1.1 Центрифуги периодического действия с ручной и гравитационной выгрузкой

Существует два типа центрифуг периодического действия с ручной выгрузкой – центрифуги фильтрующего и отстойного типов. Суспензия загружается в барабан, находящийся в покое или же вращающийся с рабочей или пониженной скоростью, при этом после загрузки барабана скорость его доводится до рабочей.

В фильтрующей центрифуге жидкость проходит через фильтровальную ткань, металлическую подкладочную сетку и удаляется через отверстия барабана 1 в неподвижный кожух 2, окружающей барабан, из кожуха жидкость сливается в сборник.

В отстойные центрифуги суспензия загружается на полном ходу; разделение происходит при движении жидкости вверх, параллельно глухим стенкам барабана, до образования осадка определённой толщины.

По окончании центрифугирования в глухом или дырчатом барабане осадок промывают (если это необходимо) и некоторое время ведут фугование для подсушки и уплотнения осадка, без подачи суспензии. Затем выключают электродвигатель, останавливают центрифугу тормозом и выгружают осадок вручную. Ручная выгрузка осадка производится через верх или днище барабана.

На рисунке 1.3.1.1.а показана трехколонная центрифуга с верхней ручной выгрузкой.

1 – барабан; 2 – вал; 3 – станина; 4 – тяги; 5 – колонка; 6 – пружина.

Рисунок 1.3.1.1.а–Трехколонная центрифуга с верхней выгрузкой

Барабан 1 и станина 3, внутри которой он вращается, подвешены при помощи тяг 4 на трёх колонках 5; вибрация барабана воспринимается пружинами 6. благодаря такому устройству колебания барабана не передаются через вал 2 и подшипники на станину, не вызывая её расшатывания.

Недостаткам такого типа центрифуги:

- трудоёмкаяручная выгрузка осадков сверху;

- малая доступность для осмотра основных её узлов;

- коррозия под действием проливающейся жидкости.

Этих недостатков в известной мере лишена висячая центрифуга с нижней выгрузкой (рисунок 1.3.1.1.б).

Барабан 1 такой центрифуги подвешен к нижнему концу вала 2, имеющего верхнюю коническую или шаровую опору 3. Барабан не имеет глухого днища; боковая стенка барабана соединяется внизу несколькими рёбрами 4 с его втулкой. Разгрузочные отверстия, находящиеся между рёбрами, во время фугования закрывают съёмным колпаком 5; подвешенным на цепи. При выгрузке центрифуги колпак приподнимают или извлекают из барабана и осадок проталкивают вручную вниз.

1 – барабан; 2 – вал; 3 – опора вала; 4 – ребра барабана; 5 – колпак.

Рисунок 1.3.1.1.б – Висячая центрифуга с нижней выгрузкой

Достоинства висячей центрифуги:

- Устойчивость и некоторая свобода колебаний барабана

- Легкая и быстрая выгрузка осадка

- Опора и привод не подвергаются коррозии.

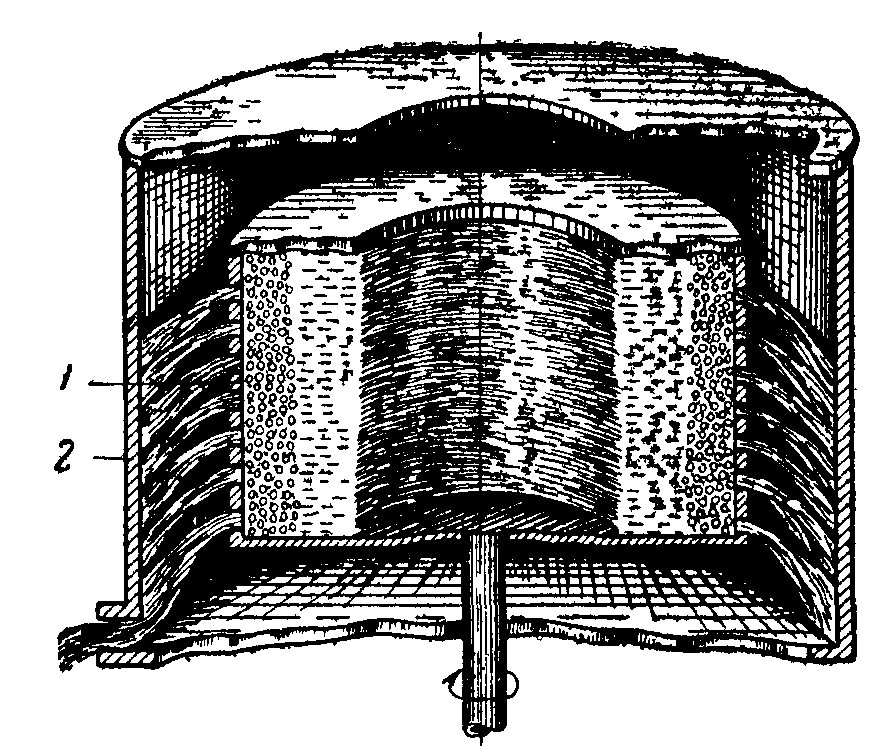

Выгрузка осадка с минимальной затратой физического труда достигается в саморазгружающихся центрифугах (рисунок 1.3.1.1.в, слева показана загрузка барабана, справа – выгрузка осадка).

1 – барабан; 2 – вал; 3 – распределительный диск.

Рисунок 1.3.1.1.в – Саморазгружающаяся центрифуга

Осадок удаляется из них под действием сил тяжести. Нижняя часть барабана 1 имеет коническую форму с углом наклона, превышающим угол естественного откоса материала. При остановке барабана осадок сползает с его стенок и удаляется из центрифуги. Исходная суспензия загружается на распределённый диск 3 при вращении барабана с пониженной скоростью. В остальном они похожи с висячими центрифугами с нижней выгрузкой.

Фильтрующие центрифуги с ручной и гравитационной выгрузкой имеют следующие достоинства сравнительно с аналогичными центрифугами отстойного типа:

- низкая конечная влажность осадка;

- возможность тщательной промывки осадка.

1.3.1.2 Автоматические центрифуги периодического действия с ножевым съемом осадка на ходу

В таких центрифугах загрузка и разгрузка происходит автоматически, без остановки или снижения скорости барабана. Разгрузка на ходу производится при помощи ножа, который перемещается вверх и вниз независимо от барабана и срезает осадок. Подача суспензии, фугование и снятие осадка осуществляется последовательно друг за другом, смена и длительность отдельных операций регулируется специальным автоматическим устройством. Такие центрифуги изготавливаются только с горизонтальным валом.

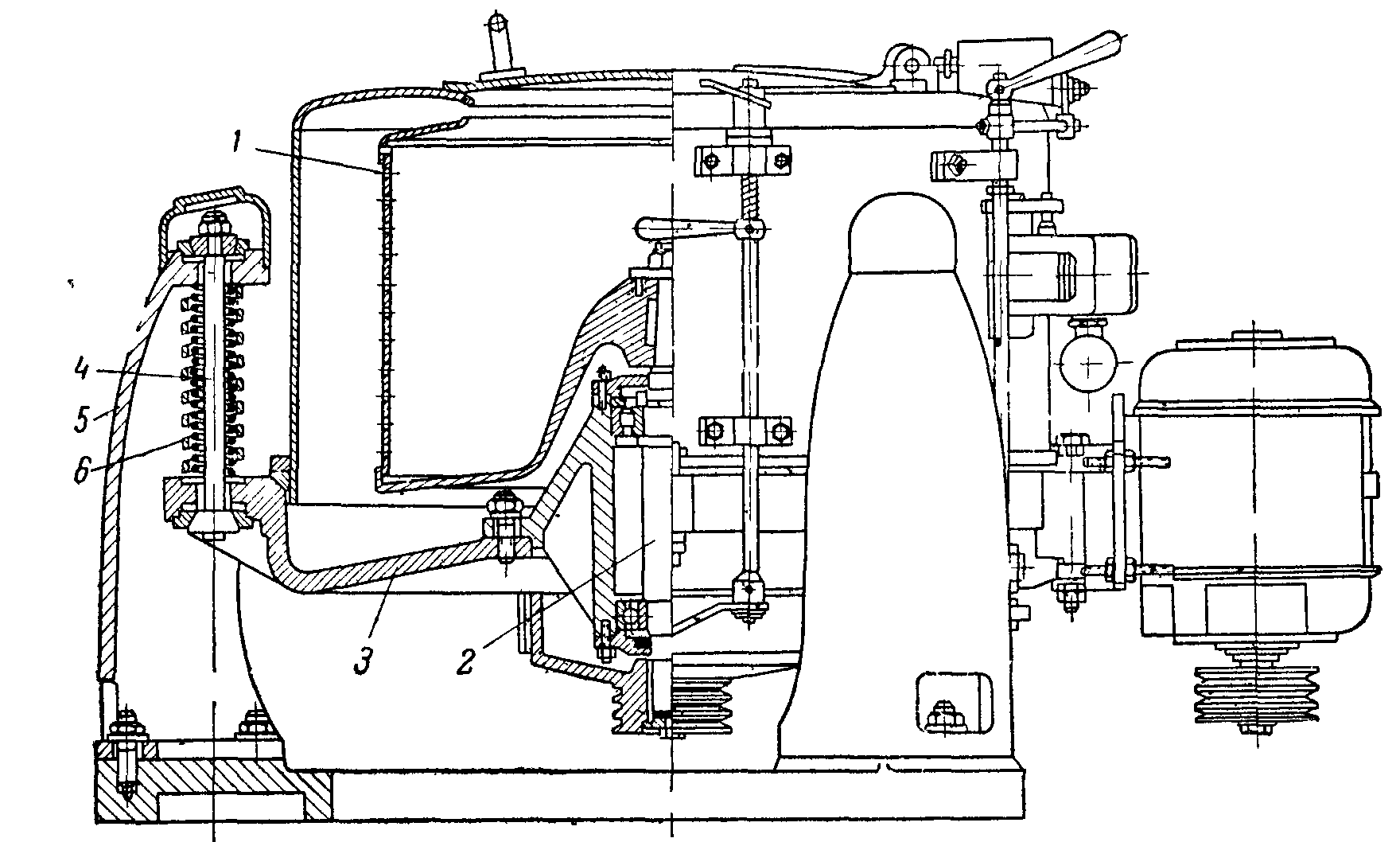

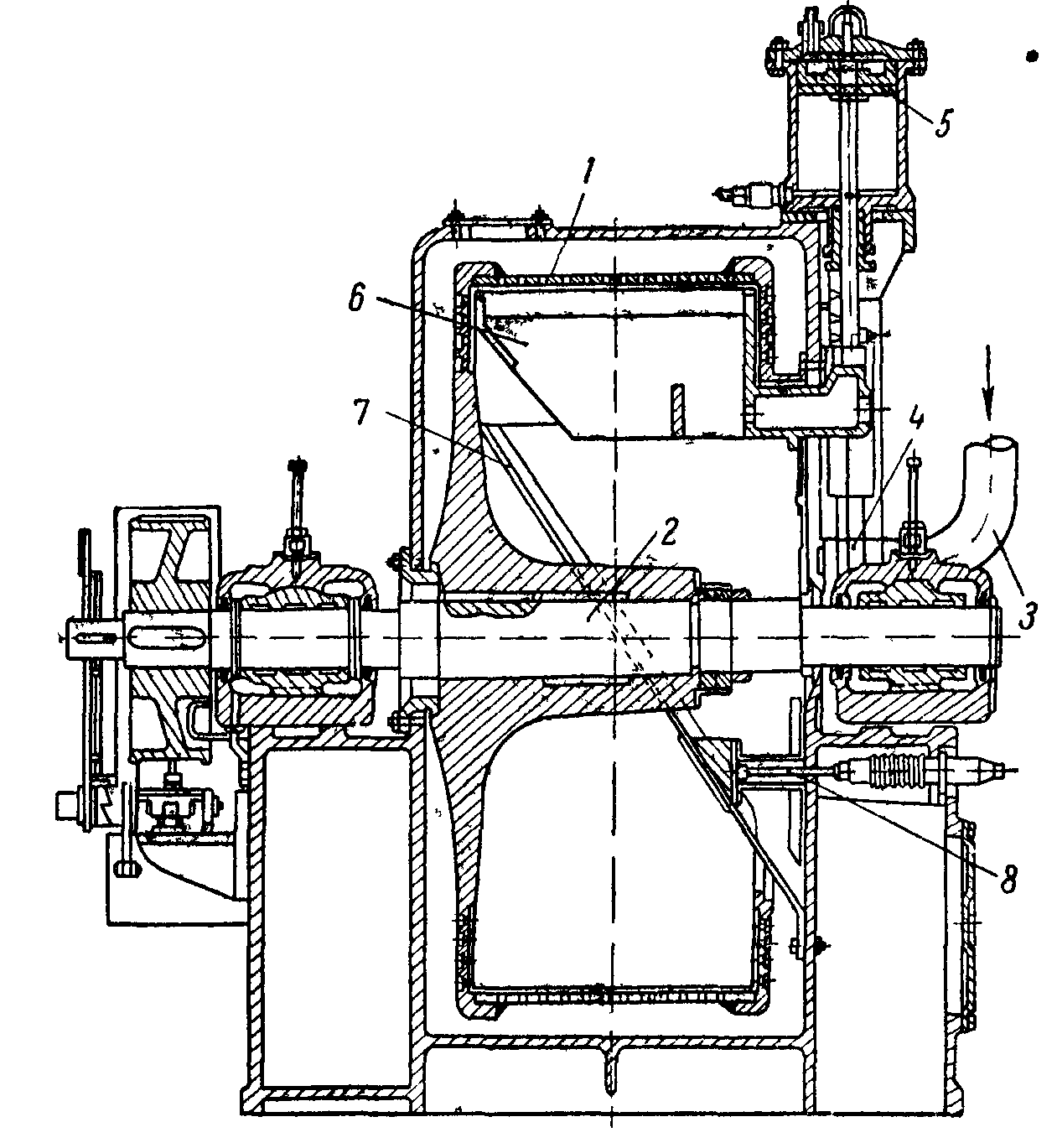

Горизонтальная автоматическая центрифуга (рисунок1.3.1.2.а) имеет

дырчатый барабан 1, расположенный между подшипниками горизонтального

вала 2. Суспензия подаётся по трубе 3, ввод и прекращение подачи суспензии производится при помощи клапана 4, работой которого управляет гидравлический цилиндр 5. Такой же цилиндр приводит в движение нож 6 для снятия осадка, масло поступает под поршень цилиндра или сверху него.

Осадок выгружается по крутому наклонному желобу 7 под действием собственной тяжести; выгрузка облегчается благодаря частым ударам по желобу пневматического молотка 8.

1 – барабан; 2 – горизонтальный вал; 3 – труба для подачи суспензии; 4-клапан; 5 – масляный цилиндр; 6 – нож; 7 – желоб; 8 – пневматический молоток.

Рисунок 1.3.1.2.а – Горизонтальная автоматическая центрифуга

Достоинства автоматических центрифуг:

- устранение непроизводственных затрат времени и энергии, связанных с остановкой или торможением барабана для разгрузки

- полная автоматизация процесса.

Недостаток: измельчение осадка при съёме его ножом.

1.3.1.3 Центрифуги непрерывного действия с выгрузкой пульсирующим поршнем

В центрифуге этого типа суспензия подается непрерывно, осадок периодически вталкивается поршнем – толкателем из дырчатого барабана, расположенного на горизонтальном валу (рисунок 1.3.1.3.а).

Внутри барабана 1 вдоль его оси перемещается поршень толкатель 2, который укреплён на конце штока 7. шток находится внутри полого вала 5, вращается вместе с ним и одновременно совершает возвратно – поступательно

движение. Суспензия подводится в конус 3 и через отверстия в нём поступает в барабан, покрытый изнутри металлическим щелевым ситом 4. слой осадка, отлагающийся на сите, перемещается поршнем – толкателем 2 к открытому концу барабана, через который часть осадка выгружается в кожух 12.

1 – барабан; 2 – поршень-толкатель; 3 – приемный конус; 4-сито; 5 – полный вал; 6 – ползун; 7 – шток; 8 – распределитель; 9 – цилиндр; 10 – поршень; 11 – шестеренчатый насос; 12 - кожух.

Рисунок 1.3.1.3.а – Центрифуга непрерывного действия с выгрузкой пульсирующим поршнем

За каждый рабочий ход выгружается такое количество осадка, которое соответствует длине хода поршня. Когда поршень движется в обратном направлении, на освобождающей при этом поверхности сита 4 образуется новый слой осадка. При следующем рабочем ходе поршня из барабана выталкивается новая порция осадка и т.д. по 10 – 16 ходов в минуту.

Направление движения поршня изменяется автоматически посредством ползуна 6, который, перемещаясь с штоком 7, открывает и закрывает переключающийся клапан; через этот клапан в золотник поступает масло. Золотник, в свою очередь, управляет поступлением масла в два распределителя 8. Масло, нагнетаемое шестеренчатым насосом 11, поступает через распределители попеременно в правую и левую полости цилиндра 9 и давит на поршень 10, вызывая возвратно-поступательное движение толкателя. В случае необходимости в барабан через специальную трубу подводится вода для промывки осадка.

Достоинства:

- непрерывность действия;

- маленькое измельчение осадка и разрезание волокон.

Недостатки:

- загрязнение фугата осадком;

- большой расход энергии;

- быстрый износ фильтровальной перегородки.

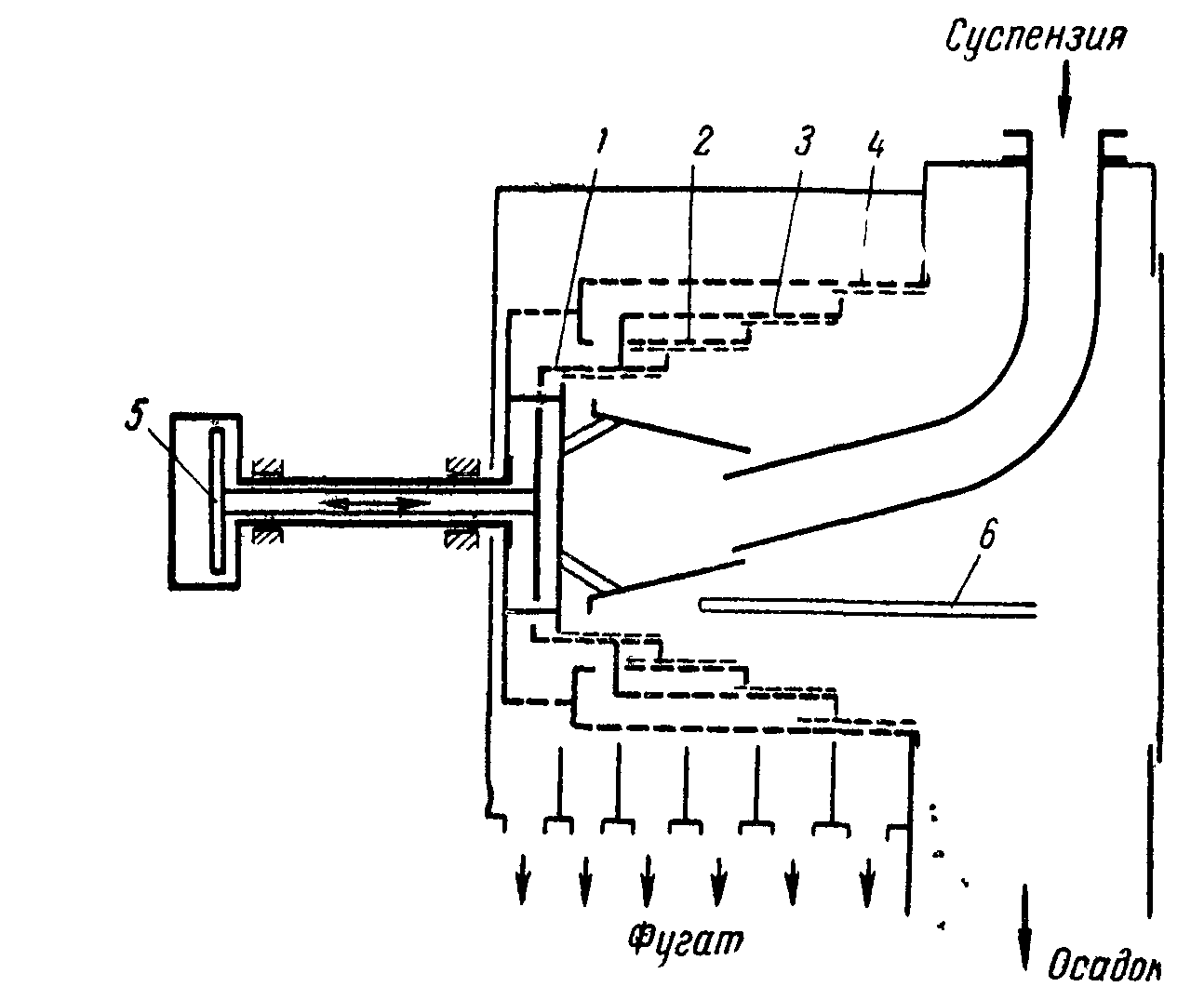

Повышению производительности центрифуг непрерывного действия, без снижения эффекта разделения, способствует увеличение длины барабана. В связи с этим в последнее время получили распространение центрифуги с пульсирующей выгрузкой осадка и многоступенчатым барабаном (рисунок 1.3.1.3.б).

Такие центрифуги были введены в обращение с целью повышения производительности центрифуг непрерывного действия, без снижения эффекта разделения. Этого удалось добиться, благодаря увеличению длины барабана.

Такая центрифуга состоит из нескольких последовательно включённых центрифуг с пульсирующей выгрузкой осадка, имеющих относительно короткие барабаны, смещенные друг относительно друга по общей оси. Разделяемая суспензия последовательно проходит все барабаны, которые совершают возвратно поступательные движения вдоль оси. Торцевая кромка одного барабана служит поршнем толкателем для разгрузки осадка из следующего барабана.

1 – барабан первой ступени; 2 – барабан второй ступени; 3 – барабан третьей ступени; 4-барабан четвертой ступени; 5 – гидравлический привод; 6 – труба для подачи промывной воды.

Рисунок 1.3.1.3.б – Многоступенчатая центрифуга непрерывного действия с пульсирующей выгрузкой осадка

Специальным поршнем – толкателем осадок выталкивается только из барабана первой ступени. В центрифугах с многоступенчатым барабаном достигается эффективное разделение труднофильтровываемых суспензий, при разделении которых требуется продолжительное фугование. Переходя из одной ступени в другую, осадок разрыхляется и благодаря этому дополнительно подсушивается, что способствует повышению производительности центрифуги.

1.3.1.4. Центрифуги непрерывного действия со шнековой выгрузкой

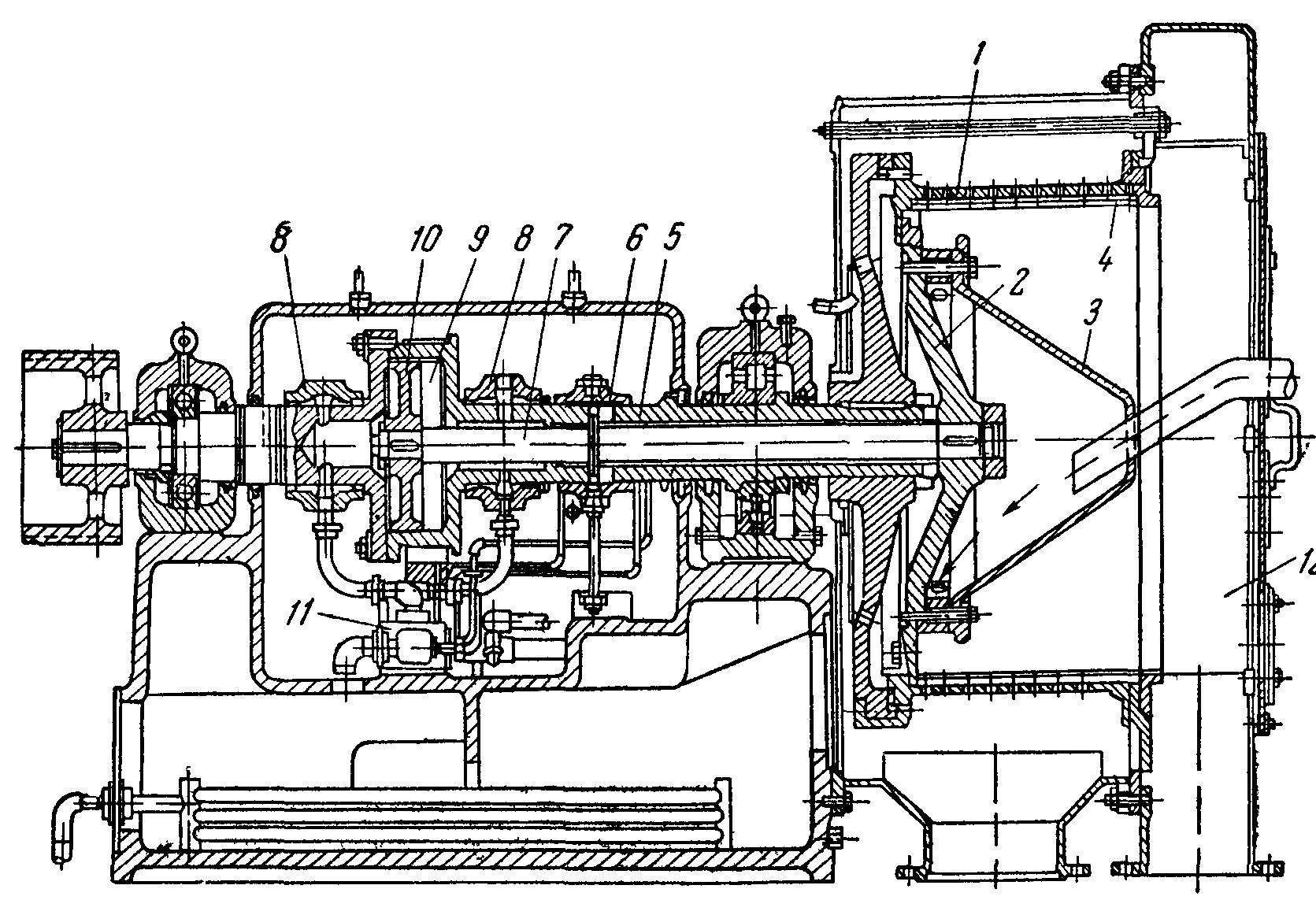

Выгрузка осадка при помощи шнека производится в горизонтальных центрифугах отстойного типа (рисунок 1.3.1.4).

Глухой барабан 8 такой центрифуги имеет коническую или цилиндрическо – коническую форму и вращается на полых цапфах 1. Внутри барабана 3 более медленно вращается шнек 5 с полым валом, цапфы которого находятся внутри цапф барабана 3. Суспензия подается по трубе 6 и через отверстия 4 поступает в наружный барабан. В некоторой части объёма барабана, у более широкого конца, происходит отстаивание суспензии, причём жидкость, переливается через окна 7 в торцевой стенке барабана, а осадок медленно перемещается шнеком к разгрузочным окнам 9 в противоположенном конце барабана. При движении осадка в незаполненной суспензией части барабана 3 осадок дополнительно обезвоживается.

1 – полая цапфа; 2 – кожух; 3 – барабан; 4-отверстие для суспензии; 5 – барабан-шнек; 6 – труба для суспензии; 7 – окно для фугата; 8 – труба для подачи промывочной воды; 9 – окно для выгрузки осадка.

Рисунок 1.3.1.4 – Горизонтальная центрифуга непрерывного действия со шнековой выгрузкой

Перемещение осадка происходит в результате того, что шнековый барабан 5 делает меньше оборотов в 1 минуту, чем барабан 3, вращаясь с ним в одинаковом направлении. В случае необходимости осадок промывается в конце зоны отстаивания водой, подаваемой по трубе 8. После подсушки осадок удаляется через окна 9 в неподвижный кожух 2, в котором имеются отдельные камеры для отвода осадка и фугата.

Достоинства:

- высокая производительность;

- пригодность для разделения суспензий с высоким содержанием твёрдого мелкоизмельченного вещества;

- пригодность для классификации.

Недостатки:

- высокий расход энергии на перемещение осадка и на потери в дифференциальном редукторе;

- значительное измельчение осадка;

- загрязнение фугата мелкоизмельчёнными частицами твёрдой фазы.

1.3.1.5 Центрифуги непрерывного действия с инерционной выгрузкой

Если угол наклона вертикального конического барабана к его оси больше угла трения осадка, то последний под действием центробежной силы может перемещаться вдоль образующей барабана к его основанию и удаляться из центрифуги. Этот принцип положен в основу конструкций непрерывно действующих центрифуг с инерционной выгрузкой (рисунок 1.3.1.5).

1 – барабан; 2 – тормозящий шнек; 3 – кожух; 4 – канал для отвода фугата; 5 – канал для удаления осадка.

Рисунок 1.3.1.5 – Непрерывнодействующая вертикальная центрифуга с инерционной выгрузкой

В центрифуге такого типа обрабатываемая суспензия поступает сверху в конический фильтрующий барабан 1,внутри которого вращается тормозящий шнек 2. шнек вращается медленнее барабана и потому замедляет движение осадка, перемещение которого определяется скоростью вращения шнека относительно барабана. Таким способом увеличивается продолжительность фугования и повышается степень разделения. Обезвоживанию осадка способствует также утоньшение его слоя по мере перемещения вниз. Осадок удаляется через канал 5, фугат отводится от кожуха 3 через канал 4.

1.3.2 Сверхцентрифуги

Для разделения тонких суспензий и эмульсий требуется воз�действие весьма значительных центробежных сил. В этих слу�чаях применяются сверхцентрифуги, которые делятся на трубча�тые сверхцентрифуги и жидкостные сепараторы.

1.3.2.1 Трубчатые сверхцентрифуги

Трубчатая сверхцентрифуга имеет глухой барабан в виде трубы небольшого диаметра (до 200мм), который в несколько раз меньше ее длины.

При такой форме барабана удается значительно увеличить число его обо�ротов, т. е. создать большую центробежную силу без чрезмер�ного увеличения напряжения в стенках барабана.

В трубчатой сверхцентрифуге (рисунок 1.3.2.1, справа) обрабатываемая жидкость поступает внутрь быстровращающегося барабана 5 (8000—45000 об/мин) по трубке 1, ударяется об отража�тель2 и отбрасывается на стенки барабана. Чтобы жидкость не отставала от стенок, в барабане установлена длинная кре�стовина4.

В головке8 барабана имеются обособленные отверстия для раздельного выхода тяжелой и легкой жидкости, в верхней части барабана находятся две отдельные камеры для отвода этих жидкостей. Тяжелая жидкость отводится через патрубок6,легкая — через патрубок 7. Вследствие большой скорости вра�щения барабан трубчатых сверхцентрифуг подвешивается на гибком валу 9.

1– трубка для подвода суспензии; 2 – отражатель; 3 – станина; 4 – крестовина; 5 – барабан; 6 – патрубок для отвода тяжелой жидкости; 7 – патрубок для отвода легкой жидкости; 8 – головка барабана; 9 – гибкий вал; 10 – привод.

Рисунок 1.3.2.1 – Трубчатая и разделяющая сверхцентрифуги

1.3.2.2 Разделяющие сверхцентрифуги

В разделяющих сверхцентрифугах (рисунок 1.3.2.1, слева) в верх�ней части барабана устанавливается сменная кольцевая диа�фрагма для регулирования

расстояния от оси барабана до поверхности слоя тяжелой жидкости.

В осветляющих сверхцен�трифугах осветленная жид�кость удаляется через отверстия в головке барабана, а осадок отлагается на стенках ба�рабана и удаляется вручную после остановки центрифуги.

Достоинства

- высокая интен�сивность разделения (развиваемая центробежная сила в 8—34 раза больше, чем в обычных центрифугах);

- компакт�ность и герметичность.

Недостатки:

- периодическое разделение суспензий;

- ма�лая емкость;

- ручная выгрузка осадка;

- меньшая раздели�тельная способность, чем для тарельчатых сепараторов.

1.3.2.3 Жидкостные сепараторы

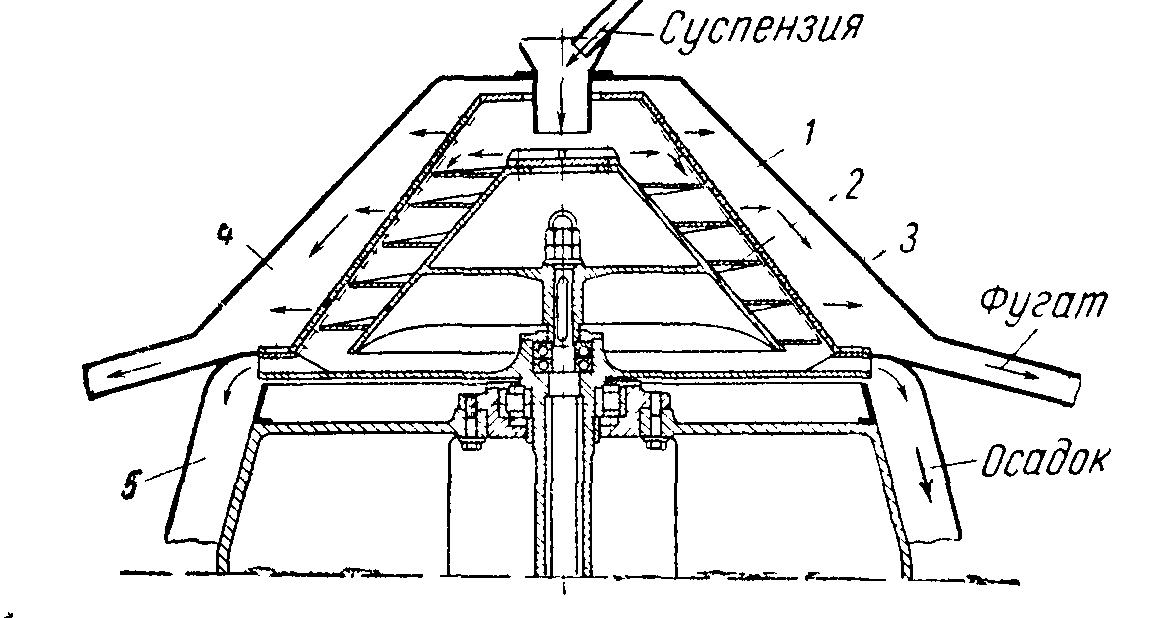

Эти сепараторы применяются для разделения эмульсий, а также для осветления жидкости. Они имеют большие, чем в трубчатых сверхцентрифугах, барабаны (диаметр 150—300мм) и меньшее число оборотов (5500— 10 000об/мин).Наиболее распространены тарельчатые сепараторы (рисунок 1.3.2.3.а), в кото�рых процесс центрифугирования ускоряется путем разделения потока жидкости на тонкие слои без увеличения ее скорости.

1– барабан; 2 – конические тарелки; 3 – отверстие в тарелках; 4 – канал для выхода легкой жидкости; 5 – труба для подвода жидкости; 6 – канал для выхода тяжелой жидкости.

Рисунок 1.3.2.3.а – Тарельчатый сепаратор

При разделении более тяжелая жидкость направляется к стенке барабана, движется вдоль нее и удаляется через кольце�вой канал 6 в крышке. Легкая жидкость движется к середине барабана, проходит между тарелками и питающей трубой 5, после чего удаляется через край удлиненной горловины верхней тарелки и поступает в канал 4. При осветлении жидкости твер�дые частицы осаждаются на поверхности каждой тарелки, соскальзывают по ней и скапливаются возле стенок барабана. Осветлённая жидкость поднимается вверх и сливается через край горловины верхней тарелки.

В настоящее время получают распространение тарельчатые сепараторы непрерывного действия с гидравлической выгрузкой сгущенной суспензии (тяжелый компонент) через сопла. Бара�бан 1 такого сепаратора (рисунок 1.3.2.3.б) образует конусообразную камеру, в которой находится пакет конических тарелок 2. Сус�пензия поступает через канал в конической вставке 6 в чашу4и проходит между тарелками.

1 – конусообразный барабан; 2 – конические тарелки; 3 – сопла; 4 – чаша; 5 - отверстие для ввода рециркулирующего тяжелого компонента;6 – коническая вставка; 7 – кольцовой канал.

Рисунок 1.3.2.3.б – Барабан сепаратора с гидравлической выгрузкой

осадка

Здесь из суспензии выделяется тяжелый компонент, который удаляется из барабана через соп�ла 3, расположенные по периферии барабана. Легкий компонент удаляется через кольцевой канал 7. В некоторых случаях тяже�лый компонент подвергается многократной сепарации, при ре�циркуляции он

возвращается в барабан снизу и поступает на тарелки через отверстия5 в чаше 4. Сепараторы такого типа применяются для отделения твердых частиц катализатора в процессах получения полимеров.

Преимущества тарельчатых сепараторов по сравнению с труб�чатыми сверхцентрифугами:

- более высокая степень разделе�ния;

- большая емкость барабана.

Недостатки:

- сложность устройства;

- трудность изгото�вления сепараторов для переработки химически активных жид�костей.

Кроме тарельчатых, применяются также менее интенсивные камерные сепараторы периодического действия

Воднокамерном сепараторе отсутствуют тарелки и разделение произво�дится в полости вращающегося барабана (камеры), в нижнюю часть кото�рого по трубе, проходящей вдоль оси барабана, подается суспензия или эмульсия Труба имеет снизу конический раструб, на наружной поверх�ности — несколько вертикальных ребер, препятствующих отставанию жидко�сти от стенок барабана Компоненты разделяемой смеси отводятся сверху через обособленные каналы по оси и периферии барабана

В многокамерном сепараторе в барабане имеется несколько цилиндриче�ских вставок, образующих концентрические камеры, через которые последо�вательно, от центра к периферии барабана, движется разделяемая смесь.

1.4 Оборудование для центробежного формования

1.4.1 Свободнороликовая центрифуга

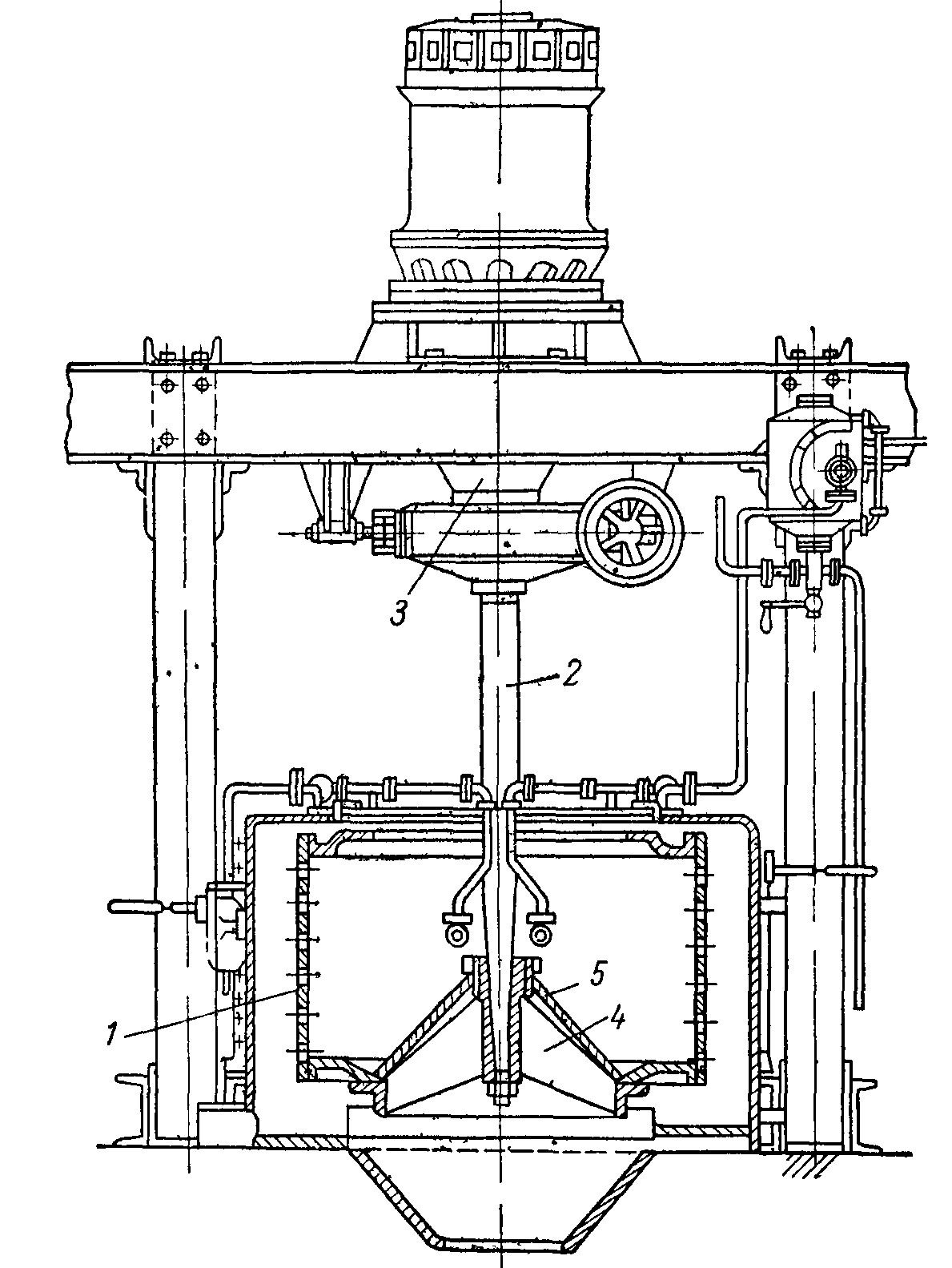

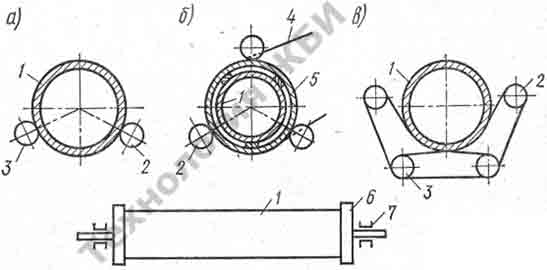

Свободнороликовая центрифуга (рисунок 1.4.1.1) предназначена для изготовления безнапорных раструбных труб длиной 5 м.

Она представляет собой фундаментную раму 1, на которой смонтированы ведущие 7 и ведомые 9 ролики, гидроподъемник 8 и привод. Привод состоит из электродвигателя 2 постоянного тока, цепной передачи 12, дифференциального механизма 11 и колодочных гидравлических тормозов 10. Управляют тормозами при помощи ручного гидравлического насоса 14. Дифференциальный механизм обеспечивает вращение ведущих роликов с различными угловыми скоростями при разных диаметрах бандажей формы и роликов.

Тахогенератор 3 предназначен для контроля за скоростью вращения электродвигателя, а следовательно и формы. Тахогенератор соединяется с электродвигателем через зубчатую передачу 13. В случае применения электродвигателя переменного тока центрифуги оборудуют гидравлическими муфтами или вариаторами.

Ведомые 9 ролики установлены на кронштейнах, которые имеют возможность перемещаться в поперечном направлении по фундаментной раме, в зависимости от диаметра бандажей формы. На стойке 6 на кронштейнах смонтированы ролики5, которые не позволяют форме подпрыгивать и

соскальзывать с роликов 7,9 при вращении. Кронштейны с роликами могут перемещаться по высоте и вокруг стойки. Щитки 4 предотвращают разбрызгивание шлама из формы во время вращения.

а – общий вид; б – кинематическая схема. 1 – фундаментная рама; 2 – электродвигатель постоянного тока; 3 – тахогенератор; 4 – щитки; 5 – ролики; 6 – стойка; 7 – ведущие ролики; 8 – гидроподъемник; 9 – ведомые ролики; 10 – колодочные гидравлические тормоза; 11 – дифференциальный механизм; 12 – цепная передача; 13 – зубчатая передача; 14 – ручной гидравлический насос.

Рисунок 1.4.1.1 – Свободнороликовая центрифуга для изготовления безнапорных раструбных труб

Кран устанавливает форму на лотки гидроподъемника. Далее при опускании лотков форма укладывается на ролики 7,9. Затем кронштейн поворачивается вокруг стойки 6 на 90° и ролики 5 подводятся к бандажам формы. Для образования раструба внутрь формы вставляется втулка, после этого включается привод формы и ложковый питатель заполняет ее смесью. Затем закрывают щитки 4 и далее при увеличении частоты вращения формы труба формируется. По окончании процесса щитки и стойка отводятся, гидроподъемник наклоняет форму с изделием и из трубы выливается шлам. Кран снимает форму с изделием и рабочий цикл повторяется.

Свободнороликовая центрифуга (рисунок 1.4.1.2) предназначена для изготовления предварительно напряженных железобетонных конструкций длиной до 17 м (опоры линий электропередач, свай-оболочек и т.д.).

Центрифуга состоит из роликоопора 1,приводов 2,6, смонтированных на фундаментной раме 7.На каждой роликоопоре установлены один приводной 10 и два поддерживающих 11 ролика. Ролики 10 приводятся во вращение от одного из приводов 2,6 через передачи 12 и приводной вал 4. Отдельные участки приводного вала соединяются с валами роликов с помощью зубчатых муфт 3.

Поддерживающие ролики установлены на рычагах, которые дают им возможность перемещаться в поперечном направлении. Перемещаются ролики от гидроцилиндров 9 через систему тяг и рычагов. Тормоза 5 предназначены для фиксации поддерживающих роликов, щиток 8 – для предупреждения разбрызгивания шлама из формы во время центрифугирования. Конструкция приводов одинаковая: один привод для разгона формы имеет электродвигатель меньшей мощности, а привод, предназначенный для формования трубы, - большей. Общая установленная мощность электродвигателей 106,4 кВт; габаритный размер центрифуги 254,252,64 м.

1 – роликоопоры; 2 – привод; 3 – зубчатые муфты; 4 – приводной вал; 5 – тормоза; 6 – привод; 7 – фундаментная рама; 8 – щиток; 9 – гидроцилиндры; 10 – приводной ролик; 11 – поддерживающие ролики; 12 - передача.

Рисунок 1.4.1.2 – Свободнороликовая центрифуга для изготовления длинномерных конструкций

1.4.2 Барабанная центрифуга

1 - форма, 2 - опорный ролик, 3 - приводной ролик, 4 - привод, 5 - барабан, 6 - планшайба, 7 - опорный подшипник

Рисунок 1.4.2 – Схема барабанной центрифуги

Принцип действия барабанной центрифуги схож с действием роликовой. Отличия заключаются в том, что у роликовой центрифуги присутствуют два ролика - ведомый и ведущий, один обеспечивает вращение барабана, другой служит опорой для него, в барабанной центрифуге два опорных, ведомых ролика, а вращение барабана обеспечивается непосредственно работой привода.

1.4.3 Ременная центрифуга

Ременная центрифуга (рисунок 1.4.3) предназначена для изготовления безнапорных железобетонных труб диаметром 0,5-1 м, длиной 4,2м. Она состоит из сварной станины 2, на которой смонтированы ведущий 3 и ведомые 1 валы, установленные на сферических подшипниках. Вращение ведущему валу сообщается электродвигателем 5 постоянного тока через клиноремную передачу 6. Электродвигатель установлен на салазки 4. Для питания его постоянным током есть специальный агрегат, состоящий из возбудителя, генератора постоянного тока и электродвигателя переменного тока, смонтированных на общей раме. Центрифуга имеет ручное и автоматическое управление.

При работе на центрифуге форму 7с уложенным в ней арматурным каркасом тельфером 8 устанавливают на двадцать восемь перекрещивающихся ремней (длина ремней 6,3м) центрифуги. Затем включается электродвигатель и форма приводится во вращение. Частота вращения формы постепенно увеличивается до 1/3 от номинальной. В это время ложковый питатель загружает в форму бетонную смесь, распределяющуюся во внутренней поверхности формы в течение двух минут. Затем частота вращения формы плавно увеличивается до номинальной; при этом уплотняется вся масса бетонной смеси, после чего скорость вращения формы плавно снижается (до полной установки).

Время центрифугирования зависит от диаметра формуемой трубы: с увеличением диаметра время формования удлиняется, и наоборот. Оставшиеся в трубе шлам и вода сливаются в прямоток.

1 – ведомые валы; 2 – сварная станина; 3 – ведущий вал; 4 – салазки; 5 – электродвигатель постоянного тока; 6 – клиноремная передача; 7 – форма; 8 – тельфер.

Рисунок 1.4.3 – Ременная центрифуга

1.4.4 Осевая центрифуга

Осевая центрифуга (рисунок 1.4.4) состоит из станины 1, передней 3 и задней 6 бабок, защитных кожухов 4, механизмов 5 и их передвижения, главного 2 и разгонного 7 электродвигателей. Станина представляет собой жесткую конструкцию коробчатой формы с поперечными ребрами жесткости и двумя продольными направляющими, по которым возможно перемещение задней бабки. На концах станины установлены электродвигатели главного и разгонного приводов.

Передняя бабка болтами жестко прикреплена к станине. Бабка состоит из стального литого корпуса и шпинделя, смонтированного на подшипниках качения. Внутренняя часть корпуса является резервуаром для масла. На одном конце шпинделя крепится планшайба с зажимными приспособлениями. Другой конец шпинделя муфтой соединяется с валом главного электродвигателя постоянного тока мощностью 60 кВт. Задняя бабка состоит из стального литого корпуса и шпинделя.

При работе на центрифуге форма с напряженной арматурой и бетонной смесью закрепляется торцами в планшайбах передней и задней бабок и закрывается защитными кожухами. Далее включается электродвигатель переменного тока, и скорость вращения формы постепенно увеличивается. Когда необходимая частота вращения будет достигнута, разгонный электродвигатель отключается и включается главный электродвигатель и под действием возникающих центробежных сил бетонная смесь равномерно распределяется и уплотняется. Частота вращения формы плавно регулируется в пределах от 1 до 20 об/с. Включение главного электродвигателя при открытых кожухах невозможно. На центрифуге изготавливают трубы длиной 5 м с внутренним диаметром 0,3-1м.

1 – станина; 2 – главный электродвигатель; 3 – передняя бабка; 4 – защитные кожухи; 5 – механизм; 6 – задняя бабка; 7 – разгонный электродвигатель

Рисунок 1.4.4 – Осевая центрифуга

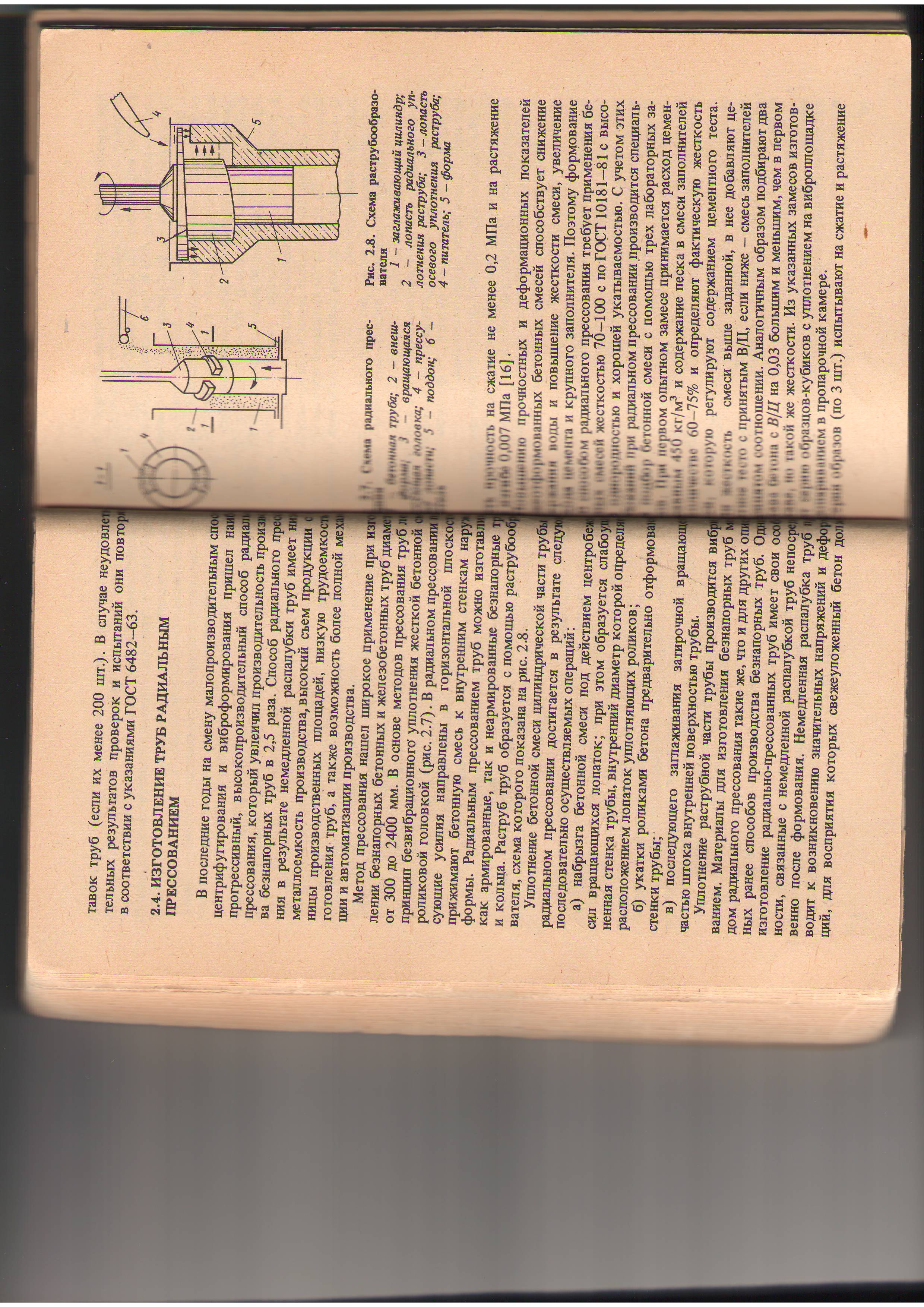

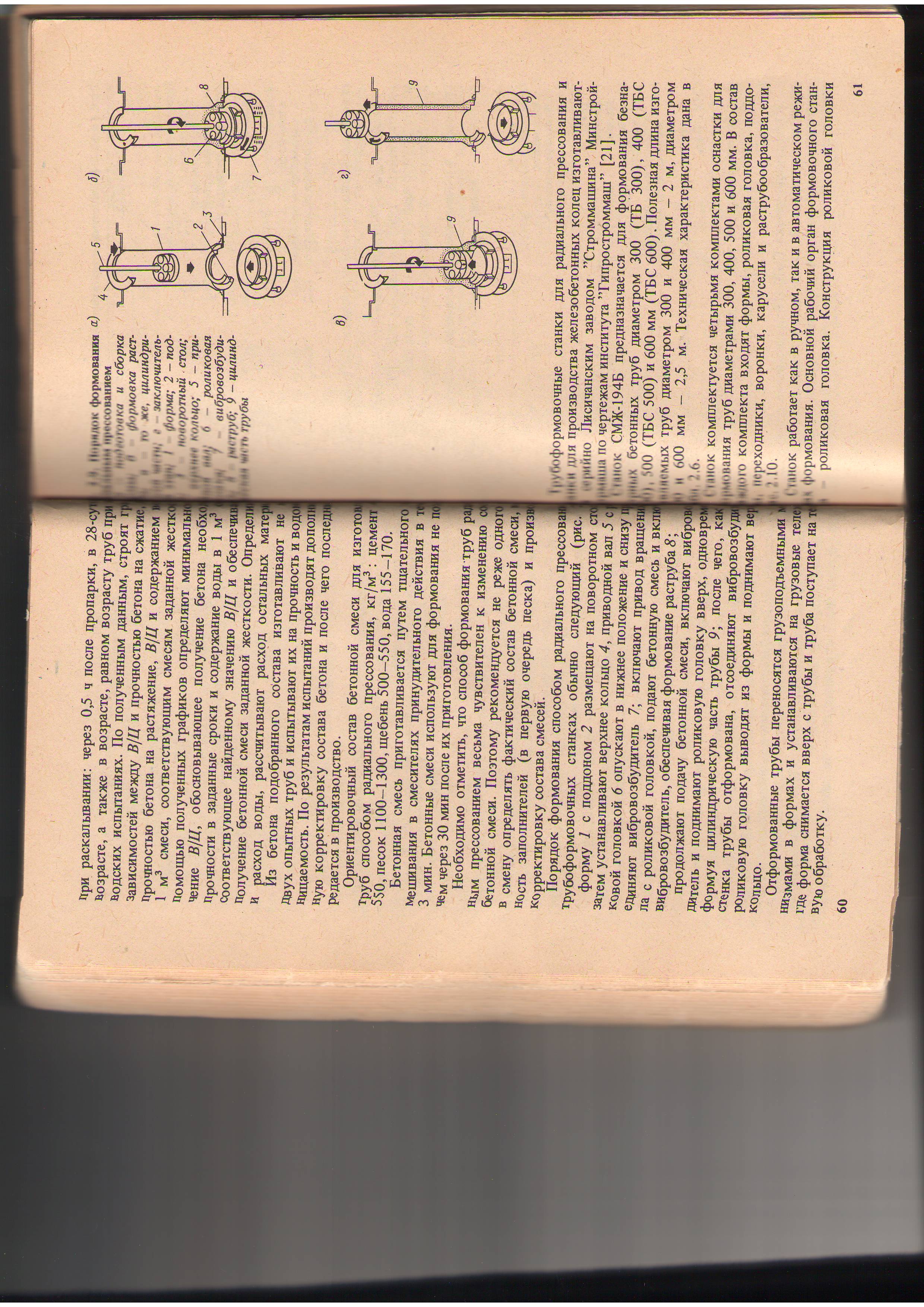

1.5 Изготовление труб радиальным прессованием

Метод прессования получил широкое применение при изготовлении безнапорных бетонных и железобетонных труб диаметром от 300 до 2400 мм. В основе метода прессования труб лежит принцип безвибрационного уплотнения жесткой бетонной смеси роликовой головкой (рисунок 1.5.1). Радиальным прессованием можно изготавливать как армированные, так и неармированные безнапорные трубы и кольца. Раструб труб образуется с помощью раструбообразователя, схема которого показана на рисунке 1.5.2.

1-бетонная труба; 2 – внешняя форма; 3 – вращающаяся прессующая головка;4 – прессующие лопасти; 5 – поддон; 6 – питатель.

Рисунок 1.5.1 – Схема радиального прессования

1 – заглаживающий цилиндр; 2 – лопастьрадиального уплотнения раструба; 3 – лопастьосевого уплотнения раструба; 4 – питатель; 5 – форма.

Рисунок 1.5.2 – Схема раструбообразователя

Необходимо отметить, что способ формования труб радиальным прессованием весьма чувствителен к изменению состава бетонной смеси. Поэтому рекомендуется не реже одного раза в смену определять фактический

состав бетонной смеси, влажность заполнителей и производить корректировку состава смесей.

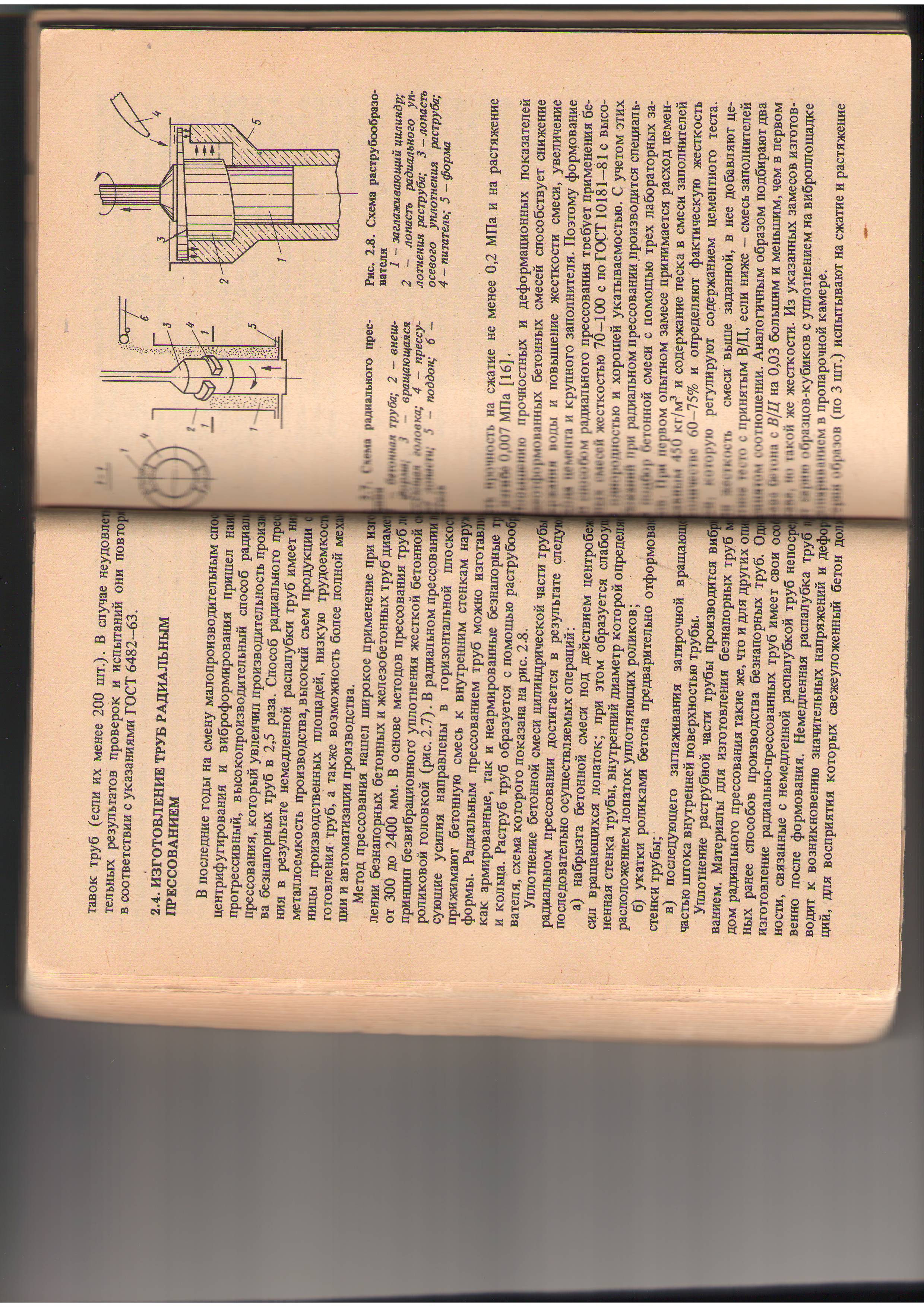

Порядок формования способом радиального прессования на трубоформовочных станках обычно следующее (рисунок 1.5.3):

форму 1 с поддоном 2 размещают на поворотном столе 3, затем устанавливают верхнее кольцо 4, приводной вал 5 с роликовой головкой 6 опускают в нижнее положение и снизу присоединяют вибровозбудитель 7; включают привод вращения вала с роликовой головкой, подают бетонную смесь и включают вибровозбудитель, обеспечивая формование раструба 8;

продолжают подачу бетонной смеси, включают вибровозбудитель и поднимают роликовую головку вверх, одновременно формуя цилиндрическую часть трубы 9; после того, как вся стенка трубы отформована, отсоединяют вибровозбудитель, роликовую головку выводят из формы и поднимают верхнее кольцо.

Отформованные трубы переносятся грузоподъемными механизмами в формах и устанавливаются на грузовые тележки, где форма снимается вверх и труба поступает на тепловую обработку.[6]

а – подготовка и сборка формы, б – формовка раструба, в – то же, цилиндрической части, г –заключительный этап; 1 – форма; 2 – поддон; 3 – поворотный стол; 4 – верхнее кольцо; 5 – приводной вал; 6 – роликовая головка; 7 – вибровозбудитель; 8 - раструб; 9 – цилиндрическая часть трубы.

Рисунок 1.5.3 – Порядок формования радиальным прессованием

- Блок – схема центрифугирования

Рисунок 2.1 – Блок-схема центрифугирования

Контролируемые нерегулируемые факторы :

1 - температура окружающей среды;

2 - атмосферное давление;

3 - распределение бетонной смеси;

4 -удельное сопротивление осадка при фильтровании;

5 -разность плотностей фаз;

6 -плотность суспензии.

Контролируемые регулируемые факторы :

1 -мощность центрифуги;

2-уровень суспензии;

3-скорость подачи суспензии;

4-скорость вращения барабана;

5-высота слоя осадка;

6-время выгрузки;

7-диаметр изготавливаемых труб;

8-длина изготавливаемых труб;

9 -состав твердой фазы;

10- вязкостьжидкой фазы;

11- влажность заполнителей.

Не контролируемые нерегулируемые факторы :

1 -эксплуатационные воздействия;

2 -человеческий фактор.

Выход (отклик) :

1 - количество осадка;

1 - влажность осадка;

1 - влажность фугата;

1 - количество фугата;

1 -унос – содержание твердой фазы в фугате (фильтрат);

1 - насыщенность осадка жидкой фазой;

1 - крупность разделения – (минимальный размер частиц, улавливаемых при центробежном осаждении).

3 Расчёт аппарата

3.1 Вычисление длины барабана промышленной центрифуги

Изучить процесс центрифугирования и спроектировать центрифугу периодического действия. Рассчитать геометрические размеры исходя из максимального отношения V/N. Разработать блок-схему алгоритма и программу расчета на ЭВМ оптимально отношения V/N. Центрифугирование данной смеси проводилось сначала на лабораторной центрифуге со следующими характеристиками: л = 0,0106 м3; л = 75 м2; пит. =1 мин; Rл = 215 мм; Lл = 190 мм. Было получено Vл = 0,0325 м3фугата.[7]

Предварительные данные проектируемой центрифуги приведены в таблице 3.1.

Таблица 3.1 – Данные проектируемой центрифуги

|

, рад/с

|

R,м

|

r0, м

|

|

40

|

1,1

|

0,7

|

График соотношения V,N,Tпроектируемой центрифуги представлен на рисунке 3.1

Рисунок 3.1 – Зависимость соотношения V,N,Tпроектируемой центрифуги

Таблица 3.2 - СоотношениеV, N, T проектируемой центрифуги

|

T, мин

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

V, м2/ч

|

3

|

10,5

|

17,8

|

19

|

19,7

|

19,8

|

19,7

|

20

|

20,1

|

21,2

|

|

N, кВт/ч

|

3

|

2,6

|

2,3

|

2,1

|

2

|

2

|

2,1

|

2,2

|

2,6

|

3,3

|

|

V/N

|

1

|

4,04

|

2,74

|

9,05

|

9,85

|

9,9

|

9,4

|

9,09

|

7,79

|

6,42

|

Максимальное значение отношения объёма фугата к мощности центрифуги по данным графика составляет 9,9 приТ = 6 мин.

Необходимо рассчитать геометрические параметры аппарата, а именно длину его барабана.

При расчете центрифуги необходимы следующие параметры:

Средний фактор разделения центрифуги

Фср=, (3.1)

где – угловая скорость барабана, рад/с;

R – наружный радиус барабана, м;

r0 – внутренний радиус барабана, м;

g - ускорение свободного падения, равное 9,81 м/с2.

Рабочий объем барабана

= L · · (R2 -r02) (3.2)

где L– длина барабана центрифуги, м.

Средняя поверхность разделения

Fср = · L · (R+r0), (3.3)

Индекс производительности

= Фср· Fср (3.4)

Продолжительность питания барабана суспензией

пит.=·Т (3.5)

Производительность промышленной центрифуги за один цикл

(3.6)

где Vц - объём фугата промышленной центрифуги, м3;

Vл - объём фугата лабораторной центрифуги, м3;

– индекс производительности промышленной центрифуги, м2;

л – индекс производительности лабораторной центрифуги, м2;

– рабочий объём барабана промышленной центрифуги, м3;

л – рабочий объём барабана лабораторной центрифуги, м3;

пит - продолжительность питания барабана суспензией промышленной центрифуги, мин.;

питл - продолжительность питания барабана суспензией лабораторной центрифуги, мин.

Подставив в выражение (3.4) вместо среднего фактора разделения выражение (3.1), а вместо средней поверхности разделения выражение (3.3), получим следующее выражение:

= (3.7)

Преобразуя выражение (3.6) получим:

пит.=·Т = = 3 мин = 180 c

(3.8)

После подстановки в выражение (3.8) вместо индекса производительности промышленной центрифуги выражение (3.3), а вместо рабочего объема барабана промышленной центрифуги выражение (3.2), получим:

(3.9)

Для выражения длины центрифуги из выражения (3.9) необходимы следующие преобразования:

(3.10)

(3.11)

Подставив в выражение (3.11) численные значения исходных параметров, получим длину барабана промышленной центрифуги:

(м) (3.12)

3.2 Блок – схема алгоритма расчёта промышленной центрифуги

Блок – схема алгоритма расчёта промышленной центрифуги представлена на рисунке 3.2.1.

Рисунок 3.2.1 - Блок – схема алгоритма расчёта промышленной центрифуги

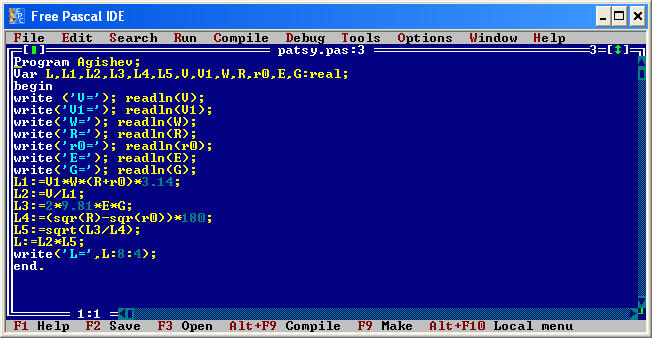

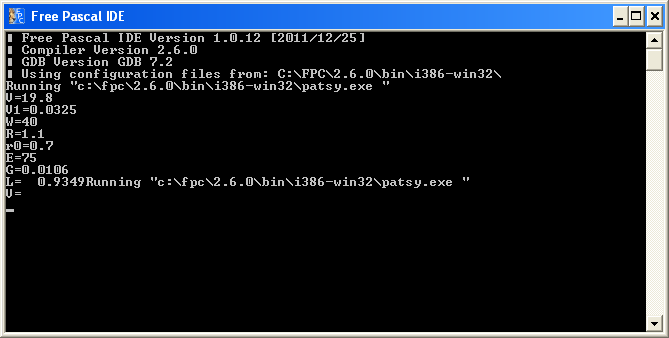

- Программа расчёта промышленной центрифуги

Программа расчета промышленной центрифуги производится на языке программирования Pascal. Перед началом программирования необходимо ввести следующие дополнительные обозначения всех необходимых для расчёта параметров:

Vц = V= 19,8 м3;

Vл = V1 = 0,0325 м3;

л = E= 75 м2;

л = G = 0,0106 м3;

R = R = 1,1 м;

r0 = r0 = 0,7 м;

= w = 40 рад / с;

После ввода необходимых данных получаем:

4 Охрана труда и техника безопасности

4.1Правила и нормы по технике безопасности и охране труда.

Правила и нормы по технике безопасности направлены на защиту организма человека от физических травм, воздействия технических средств, используемых в процессе труда. Они регулируют поведение людей, обеспечивающее безопасность труда с точки зрения устройства и размещения машин, строительных конструкций, зданий, сооружений и оборудования.

Правила и нормы по производственной санитарии и гигиене предусматривают защиту организма от переутомления, химического, атмосферного воздействия и т.п. Эти правила и нормы устанавливают требования по устройству территорий, производственных и бытовых помещений, оборудованию рабочих мест и т.п.

Требования в области обеспечения безопасных и здоровых условий труда, содержащиеся в правилах и нормах по технике безопасности и производственной санитарии, являются юридически обязательными как для администрации, так и для рабочих и служащих. При несоблюдении этих правил и норм виновные лица несут юридическую ответственность.

Рабочий и служащие, занятые на тяжёлых работах и на работах с вредными или опасными условиями труда, а также связанных с использованием различной техники, проходят обязательные предварительные (при поступлении на работу) и периодические медицинские осмотры для предупреждения заболеваний, несчастных случаев, а также определения пригодности их к поручаемой работе.

Рабочих и служащих, нуждающихся по состоянию здоровья в предоставлении более лёгкой работы, администрация обязана перевести с их согласия на такую работу в соответствии с медицинским заключением временно или без ограниченного срока.

4.2 Вибрация

Шум, как правило, является следствием вибрации и поэтому на практике часто рабочие испытывают совместное неблагоприятное действие шума и вибрации. Воздействие вибрации не только отрицательно сказывается на здоровье, ухудшает самочувствие, снижает производительность труда, но иногда приводит к профессиональному заболеванию–виброболезни. По данным Всемирной организации здравоохранения повышенные уровни вибрации и шума являются ведущими факторами в возникновении сердечнососудистых заболеваний.

При работе машин и механизмов низкочастотные вибрации вызываются инерционными силами, силами трения, периодическими рабочими нагрузками. Высокочастотные вибрации возникают в результате ударов из-за наличия зазоров в соединениях механизмов, ударов в зубчатых и цепных передачах, соударений в подшипниках качения.

4.2.1 Методы защиты

Разработка мероприятий по защите от вибраций рабочих мест должна начинаться на стадии проектирования технологических процессов и машин, разработки плана производственного помещения, схемы организации работ. Методы уменьшения вредных вибраций от работающего оборудования можно разделить на две основные группы: 1) методы, основанные на уменьшении интенсивности возбуждающих сил в источнике их возникновения; 2) методы ослабления вибрации на путях их распространения через опорные связи от источника к другим машинам и строительным конструкциям.

4.2.2 Виброизоляция

В инженерной практике часто приходится разрабатывать мероприятия по уменьшению вибрации на путях ее распространения от источника вибрации. Эффективным способом борьбы с вредной вибрацией является пассивная виброизоляция в сочетании с применением виброгасящих оснований. С ее помощью достигается уменьшение передачи динамической силы от машины к основанию, а также уменьшение вибраций, передаваемых от основания к рабочим местам посредством размещения между ними упругих элементов (виброизоляторов или амортизаторов). Установка машин на упругие опоры практически не ослабляет вибрации самой машины, но уменьшает передачу вибраций на поддерживающую конструкцию и, следовательно, уменьшает вибрацию рабочих мест. Также применяется активная виброизоляция, для ее активизации используется дополнительный источник энергии.

Виброизоляторы выполняют из стальных пружин, резины и других материалов. Применяют также комбинированные резинометаллические и пружинно-резиновые виброизоляторы, пневморезиновые амортизаторы, в которых используют упругие свойства сжатого воздуха.

4.2.3Виброгасящие основания

Уменьшить колебания, передаваемые на рабочие места и строительные конструкции, возможно путем их установки на массивные виброгасящие основания.

Конструктивно виброгасящие основания выполняют в виде железобетонной плиты, по периметру которой устраивают акустический шов, заполняемый легкими материалами и предназначенный для устранения непосредственной передачи колебаний от фундамента к строительным конструкциям.

Фундаменты под виброактивные машины должны удовлетворять условиям прочности и устойчивости, а интенсивность вибрации рабочих мест, размещенных на них, не должна превышать значений, установленных в ГОСТ 12.1:012—90.

4.3 Шумовое загрязнение

Звук или шум возникает при механических колебаниях в твердых, жидких и газообразных средах. Шумом являются различные звуки, мешающие нормальной деятельности человека и вызывающие неприятные ощущения.

Движение звуковой волны в воздухе сопровождается периодическим повышением и понижением давления. Периодическое повышение давления в воздухе по сравнению с атмосферным в невозмущенной среде называют звуковым давлением, именно на изменение давления в воздухе реагирует наш орган слуха.

4.3.1 Действие шума на организм человека

Объективно действие шума проявляется в виде повышенного кровяного давления, учащенного пульса и дыхания, снижения остроты слуха, ослабления внимания, некоторого нарушения координации движения и снижения работоспособности. Субъективно действие шума может выражаться в виде головной боли, головокружения, бессонницы, общей слабости. Комплекс изменений, возникающих в организме под влиянием шума, в последнее время медиками рассматривается как «шумовая болезнь».

4.3.2 Средства и методы защиты от шума

Разработка мероприятий по борьбе с производственным шумом должна начинаться на стадии проектирования технологических процессов и машин, разработки плана производственного помещения и генерального плана предприятия, а также технологической последовательности операции. Этими мероприятиями могут быть: уменьшение шума в источнике возникновения; снижение шума на путях его распространения; архитектурно-планировочные мероприятия; совершенствование технологических процессов и машин; акустическая обработка помещений.

Уменьшение шума в источнике возникновения является наиболее эффективным и экономичным. В каждой машине в результате колебаний (соударений) как всей машины, так и составляющих ее деталей (зубчатых передач, подшипников, валов, шестерен) возникают шумы механического, аэродинамического и электромагнитного происхождения. Снизить такие шумы можно только уменьшением мощности или рабочих скоростей машины, что неизбежно приведет к снижению производительности или нарушению технологического процесса. Поэтому во многих случаях, когда существенного уменьшения шума в источнике не удалось достичь, используют методы снижения шума на путях его распространения, то есть применяют шумозащитные кожухи, экраны, глушители аэродинамического шума.

Рациональной планировкой производственного помещения можно добиться ограничения распространения шума, уменьшения числа рабочих, подверженных действию шума.

Для защиты работающих в производственных помещениях с шумным оборудованием, применяются; звукоизоляция вспомогательных помещений, смежных с шумным производственным участком; кабины наблюдения и дистанционного управления; акустические экраны и звукоизолирующие кожухи; обработка стен и потолка звукоизолирующими облицовками или применение штучных поглотителей; звукоизолирующие кабины и укрытия для регламентированного отдыха работников шумных постов; вибродемпфирующие покрытия на корпуса и кожухи виброактивных машин и установок; виброизоляция виброактивных машин на основе различных систем амортизации.

4.3.3Средства индивидуальной защиты от шума

В случаях, когда техническими мероприятиями не удается снизить шум до допустимых пределов, используют индивидуальные средства. К ним относятся наушники, вкладыш из ультратонкого волокна, противошумные каски, действие которых основано на изоляции и поглощении звука.

Средства индивидуальной защиты от шума должны обладать следующими основными свойствами: снижать уровень шума до допустимых пределов на всех частотах спектра; не оказывать чрезмерного давления на ушную раковину; не снижать восприятия речи; не заглушать звуковые сигналы опасности; отвечать необходимым гигиеническим требованиям.

При уровне шума свыше 120 дБ наушники и вкладыши не дают необходимого ослабления шума. Для защиты от критических шумов применяют специальную противошумную одежду.

4.4 Освещенность

Изучение условий для создания наилучших условий работы зрения человека в процессе труда позволяет сформулировать следующие основные требования.

Освещенность на рабочих местах должна соответствовать характеру зрительной работы. Увеличение освещенности рабочих поверхностей улучшает условия видения объектов, повышает производительность труда. Однако существует предел, при котором дальнейшее увеличение освещенности почти не дает эффекта и является экономически нецелесообразной.

Достаточно равномерное распределение яркости на рабочей поверхности. При неравномерной яркости в процессе работы глаз вынужден переадаптироваться, что ведет к утомлению зрения.

Отсутствие резких теней на рабочих поверхностях. В поле зрения человека резкие тени искажают размеры и формы объектов различения, что повышает утомление зрения, а движущиеся тени могут привести к травмам.

Отсутствие блесткости. Блесткости вызывает нарушение зрительных функций, ослепленность, которая приводит к быстрому утомлению и снижению работоспособности.

Постоянство освещенности во времени. Колебания освещенности вызывают переадаптацию глаза, приводят к значительному утомлению.

Правильная цветопередача. Спектральный состав света должен отвечать характеру работы.

Обеспечение электро-, взрыво- и пожаро-безопасности.

Экономичность. Для выполнения указанные требований при проектировании установок производственного освещения и их эксплуатации проводят следующие мероприятия: выбор типа и вида освещения, источника света и осветительной установки, уровня освещенности, а также своевременное обслуживание осветительных установок.

4.5 Электробезопасность

При выполнении работ вблизи токоведущих частей, находящихся под напряжением, существует опасность случайного к ним прикосновения. Выполняя работы на отключенных токоведущих частях - шинах, проводах - имеется опасность случайного появления на них напряжения в результате ошибочного включения. При работе на электроустановках с целью защиты от поражения электрическим током применяют электрозащитные средства (ГОСТ 12.1.009—76).

Основные изолирующие электрозащитные средства способны длительное время выдержать рабочее напряжение и их использование допускает прикосновение к частям электроустановок, находящихся под напряжением (до 1000 В). К ним относятся диэлектрические резиновые перчатки, инструмент с изолированными рукоятками, токоискатели; в электроустановках напряжением выше 1000 В - изолирующие штанги, изолирующие и токоведущие клещи, указатели высокого напряжения. Дополнительные изолирующие средства не могут полностью защитить человека от поражения электрическим током. Их основное назначение - усиление защитного действия основных изолирующих средств, вместе с которыми они применяются. К этим средствам в электроустановках напряжением до 1000 В относятся диэлектрические галоши, коврики и изолирующие подставки.

Изолирующие штанги предназначены для отключения и включения однополосных разъединителей, наложения переносных заземлителей и других операций. Изолирующие средства проверяют внешним осмотром перед каждым употреблением и периодически испытывают через 6 - 12 мес.

К техническим мероприятиям, обеспечивающим электробезопасность относят: отключение напряжения; ограждение места работы; проверка отсутствия напряжения; наложение временных заземлений, перемычек.

4.6 Требования безопасности

Роторы всех центрифуг должны быть рассчитаны на прочность.

Привод центрифуги должен гарантировать невозможность превышения максимального числа оборотов ротора.

Редуктор центрифуги со шнековой выгрузкой должен иметь защиту от перегрузки и поломки.

Все вращающиеся части центрифуги, к которым имеет доступ обслуживающий персонал, должны обязательно иметь защитные ограждения.

На видном месте должна быть прочно закреплена стрелка, показывающая направление вращения ротора.

Жесткость и способы крепления подвижных и неподвижных узлов должны полностью исключать возможность задевания их друг о друга.

В центрифугах периодического действия для обеспечения гарантированного зазора между ножом для выгрузки осадка и ротором должны быть предусмотрены механические упоры.

Расположение и конструкция сборочных единиц механизмов, а также рукояток, должны обеспечивать удобство и безопасность обслуживания и свободный доступ к тем частям машины, которые подвергаются периодическому осмотру, замене и чистке.

В системе управления центрифуг, имеющих тормоз, должна быть предусмотрена блокировка, не позволяющая включить электродвигатель привода при заторможенном роторе и отключающая электродвигатель при наложении тормоза в процессе работы центрифуги.

В случае, если тормоз является аварийным, а торможение в процессе эксплуатации осуществляется двигателем, то при аварийном торможении двигатель должен отключаться или переключаться на режим торможения.

Центрифуги периодического действия, имеющие открывающиеся люки и крышки, должны иметь блокировку, обеспечивающую невозможность их пуска при открытой крышке и препятствующую открытию крышки до остановки ротора.

Центрифуги периодического действия с ручной ножевой выгрузкой должны иметь блокировку, не позволяющую включить главный электродвигатель привода до тех пор, пока нож не будет отведен в исходное положение.

Непрерывно действующие центрифуги со шнековой выгрузкой должны иметь блокировку, обеспечивающую выключение электродвигателя при перегрузке редуктора. В технически обоснованных случаях система управления центрифугой должна при этом предусматривать отключение подачи питания.

Центрифуги, у которых может возникнуть нежелательное перемещение центра тяжести (дисбаланс), должны иметь специальное устройство, отключающее электродвигатель центрифуги в случае превышения допускаемого значения вибрации или осуществляющее торможение до достижения безопасного числа оборотов.

В подводящих трубопроводах продукта должны быть предусмотрены устройства, предупреждающие попадание в ротор центрифуги посторонних предметов.

Центрифуги, предназначенные для обработки суспензий, способных образовывать с воздухом взрывоопасные смеси, должны иметь герметизированное исполнение и работать под избыточным давлением инертного газа.

В системе подачи инертного газа должна быть предусмотрена блокировка, не допускающая включение центрифуги до установления рабочего давления инертного газа, и блокировка, обеспечивающая подачу сигнала при снижении давления инертного газа до величины, ниже допустимой. В технически обоснованных случаях при этом может отключаться электропривод.

5 Список использованных источников

Макаева А.А. Процессы и аппараты технологии строительных изделий. Часть 1. Механические и гидромеханические процессы и аппараты: учебное пособие/А.А.Макаева – Оренбург: ОГУ,2011.

Соколов В. И. Центрифугирование, 1976.

Плановский А.Н. и др. Процессы и аппараты химической технологии – М.: Химия, 1968.

Сенкевич Т.П. и др. Железобетонные трубы, 1989.

Макаева А.А. Процессы и аппараты технологии строительных изделий: методические указания к курсовой работе/А.А.Макаева – Оренбург: ОГУ,2002.

Дытнерский С. А. Процессы и аппараты химической технологии. – 2 изд. – М.: Химия, 2002.

Пчелинцев В.А., Коптев Д.В. Охрана труда в строительстве. - М.;Высшая школа,1991.

ГОСТ 28705-90Центрифуги промышленные. Технические требования.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

Разраб.

Агишев А.Р.

Провер.

Редько Л.Т.

Н. Контр.

Утверд.

Завод по производству

Мягких и полужёстких м/в плит на битумном связующем

Стадия

Листов

АСФ, 10СК

Лист

4

Лист

5

Лист

6

Лист

7

Лист

8

Лист

9

Лист

10

Лист

11

Лист

12

Лист

13

Лист

14

Лист

15

Лист

16

Лист

17

Лист

18

Лист

19

Лист

20

Лист

21

Лист

22

Лист

23

Лист

24

Лист

25

Лист

26

Лист

27

Лист

28

Лист

29

Лист

30

центрифугирование

Лист

31

Лист

32

Лист

33

ист

34

Лист

35

Лист

36

начало

Ввод параметров:

, л , л , Vл , Vц ,R, r0,

L1 = Vл· · (R + r0) ·

L2 = Vц / L1

L3 = 2 · g · л· л

L4 = (R2 – r02) · 180

L5 =

L = L2 · L5

L

конец

Лист

37

Лист

38

Лист

39

Лист

40

Лист

41

Лист

42

Лист

43

Лист

44

Лист

45

Изучение процесса центрифугирования и проектирование центрифуги периодического действия