Исследование принципа работы ПЗУ

Тираспольский Техникум Информатики и Права»

Дипломная работа

Тема: Исследование принципа работы ПЗУ

г. Тирасполь

2011

Министерство просвещения ПМР

ГОУ «Тираспольский Техникум Информатики и Права»

Отделение Информационных технологий и экономических дисциплин

Дипломная работа

Тема: Исследование принципа работы ПЗУ

Исполнитель:

Гонтарюк Дмитрий Александрович, гр. 414

Специальность: ТОСВТ

Руководитель:

преподаватель отделения ИТ

Петрова Юлия Владимировна

Дата допуска к защите:

«____» «___________»2011

г. Тирасполь

2011

Содержание

Введение

Глава 1. Техническая часть.

1.1. Аналитический обзор по теме.

1.1.1. Виды ПЗУ и их характеристики.

1.1.2. Принцип работы и строение ПЗУ.

1.1.3. Обзор микросхем ПЗУ

1.1.4. Применение ПЗУ.

1.2. Практическая часть.

1.2.1. Исследование принципа работы ПЗУ с помощью программы Eltctronics WorkBench.

1.2.2. Выбор схемы для исследования ПЗУ

1.2.3. Описание микросхемы К155РЕ3

1.2.4. Структурная схема стенда для изучения принципа работы ПЗУ.

1.2.5. Изготовление стенда

1.2.5.1. Технология изготовления печатных плат

1.2.5.2. Правила пайки радиоэлектронных изделий.

1.2.6. Принцип работы стенда.

Раздел 2. Экономическая часть.

Раздел 3. Техническая часть.

Введение

Развитие электронной вычислительной техники, и информатики и применение их средств и методов в народном хозяйстве, научных исследованиях, образовании и других сферах человеческой деятельности являются в настоящее время приоритетным направлением научно-технического прогресса. Это приводит к необходимости широкой подготовки специалистов по электронным вычислительным машинам, системам и сетям, программному обеспечению и прикладной математике, автоматизированным системам обработки данных и управления и другим направлениям, связанным с интенсивным использованием вычислительной техники. Всем этим специалистам необходимы достаточно глубокие знания принципов построения и функционирования современных ЭВМ, комплексов, систем и сетей, микропроцессорных средств, персональных компьютеров. Такие знания необходимы не только специалистам различных областей вычислительной техники, но и лицам, связанным с созданием программного обеспечения и применением ЭВМ в различных областях, что определяется тесным взаимодействием аппаратурных и программных средств в ЭВМ, тенденцией аппаратурной реализации системных и специализированных программных продуктов, позволяющей достигнуть увеличение производительности, надежности, функциональной гибкости, большей приспособленности вычислительных машин и систем к эксплуатационному обслуживанию.

В последние годы мир электронных вычислительных машин значительно расширился - в нем наряду с машинами общего назначения заняли большое место супер-ЭВМ, малые ЭВМ и особенно микропроцессоры и микро-ЭВМ, персональные компьютеры.

Информация которая передается между узлами компьютера или хранится в нем, ни каким образом не должна изменяться, для это существуют, либо аппаратные, либо программные средства контроля и диагностики.

Для хранения 1 бита информации может быть использован триггер. Набор триггеров образует регистровое запоминающее устройство. Выпускаемые промышленностью микросхемы памяти можно классифицировать по различным признакам. По функциональному назначению микросхемы памяти подразделяют на микросхемы постоянных запоминающих устройств (ПЗУ) и микросхемы оперативных запоминающих устройств (ОЗУ). Постоянные запоминающие устройства работают в режимах хранения и считывания информации. ОЗУ работают в режимах записи, хранения и считывания информации. ОЗУ применяются для хранения кодов выполняемых программ и промежуточных результатов обработки информации.

Глава 1. Техническая часть.

1.1. Аналитический обзор по теме

1.1.1. Виды ПЗУ и их характеристики

Очень часто в различных применениях требуется хранение информации, которая не изменяется в процессе эксплуатации устройства. Это такая информация как программы в микроконтроллерах, начальные загрузчики (BIOS) в компьютерах, таблицы коэффициентов цифровых фильтров в сигнальных процессорах, DDC и DUC, таблицы синусов и косинусов в NCO и DDS. Практически всегда эта информация не требуется одновременно, поэтому простейшие устройства для запоминания постоянной информации (ПЗУ) можно построить на мультиплексорах. Иногда в переводной литературе постоянные запоминающие устройства называются ROM (read only memory - память доступная только для чтения). Схема такого постоянного запоминающего устройства (ПЗУ) приведена на рисунке 1.

Рисунок 1. Схема постоянного запоминающего устройства (ПЗУ), построенная на мультиплексоре.

В этой схеме построено постоянное запоминающее устройство на восемь одноразрядных ячеек. Запоминание конкретного бита в одноразрядную ячейку производится запайкой провода к источнику питания (запись единицы) или запайкой провода к корпусу (запись нуля). На принципиальных схемах такое устройство обозначается как показано на рисунке 2.

Рисунок 2. Обозначение постоянного запоминающего устройства на принципиальных схемах.

Для того, чтобы увеличить разрядность ячейки памяти ПЗУ эти микросхемы можно соединять параллельно (выходы и записанная информация естественно остаются независимыми). Схема параллельного соединения одноразрядных ПЗУ приведена на рисунке 3.

Рисунок 3. Схема многоразрядного ПЗУ (ROM).

В реальных ПЗУ запись информации производится при помощи последней операции производства микросхемы - металлизации. Металлизация производится при помощи маски, поэтому такие ПЗУ получили название масочных ПЗУ. Еще одно отличие реальных микросхем от упрощенной модели, приведенной выше - это использование кроме мультиплексора еще и демультиплексора. Такое решение позволяет превратить одномерную запоминающую структуру в двухмерную и, тем самым, существенно сократить объем схемы дешифратора, необходимого для работы схемы ПЗУ. Эта ситуация иллюстрируется следующим рисунком:

Рисунок 4. Схема масочного постоянного запоминающего устройства (ROM).

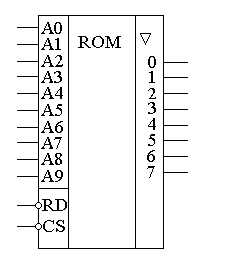

Масочные ПЗУ изображаются на принципиальных схемах как показано на рисунке 5. Адреса ячеек памяти в этой микросхеме подаются на выводы A0 ... A9. Микросхема выбирается сигналом CS. При помощи этого сигнала можно наращивать объем ПЗУ (пример использования сигнала CS приведён при обсуждении ОЗУ). Чтение микросхемы производится сигналом RD.

Рисунок 5. Условно-графическое обозначение масочного ПЗУ (ROM) на принципиальных схемах.

Программирование масочного ПЗУ производится на заводе изготовителе, что очень неудобно для мелких и средних серий производства, не говоря уже о стадии разработки устройства. Естественно, что для крупносерийного производства масочные ПЗУ являются самым дешевым видом ПЗУ, и поэтому широко применяются в настоящее время. Для мелких и средних серий производства радиоаппаратуры были разработаны микросхемы, которые можно программировать в специальных устройствах - программаторах. В этих ПЗУ постоянное соединение проводников в запоминающей матрице заменяется плавкими перемычками, изготовленными из поликристаллического кремния. При производстве ПЗУ изготавливаются все перемычки, что эквивалентно записи во все ячейки памяти ПЗУ логических единиц. В процессе программирования ПЗУ на выводы питания и выходы микросхемы подаётся повышенное питание. При этом, если на выход ПЗУ подаётся напряжение питания (логическая единица), то через перемычку ток протекать не будет и перемычка останется неповрежденной. Если же на выход ПЗУ подать низкий уровень напряжения (присоединить к корпусу), то через перемычку запоминающей матрицы будет протекать ток, который испарит ее и при последующем считывании информации из этой ячейки ПЗУ будет считываться логический ноль.

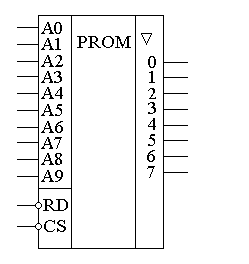

Такие микросхемы называются программируемыми ПЗУ (ППЗУ) или PROM и изображаются на принципиальных схемах как показано на рисунке 6. В качестве примера ППЗУ можно назвать микросхемы 155РЕ3, 556РТ4, 556РТ8 и другие.

Рисунок 6. Условно-графическое обозначение программируемого постоянного запоминающего устройства (PROM) на принципиальных схемах.

Программируемые ПЗУ оказались очень удобны при мелкосерийном и среднесерийном производстве. Однако при разработке радиоэлектронных устройств часто приходится менять записываемую в ПЗУ программу. ППЗУ при этом невозможно использовать повторно, поэтому раз записанное ПЗУ при ошибочной или промежуточной программе приходится выкидывать, что естественно повышает стоимость разработки аппаратуры. Для устранения этого недостатка был разработан еще один вид ПЗУ, который мог бы стираться и программироваться заново.

ПЗУ с ультрафиолетовым стиранием строится на основе запоминающей матрицы построенной на ячейках памяти, внутреннее устройство которой приведено на следующем рисунке:

Рисунок 7. Запоминающая ячейка ПЗУ с ультрафиолетовым и электрическим стиранием.

Ячейка представляет собой МОП транзистор, в котором затвор выполняется из поликристаллического кремния. Затем в процессе изготовления микросхемы этот затвор окисляется и в результате он будет окружен оксидом кремния - диэлектриком с прекрасными изолирующими свойствами. В описанной ячейке при полностью стертом ПЗУ, заряда в плавающем затворе нет, и поэтому транзистор ток не проводит. При программировании ПЗУ, на второй затвор, находящийся над плавающим затвором, подаётся высокое напряжение и в плавающий затвор за счет туннельного эффекта индуцируются заряды. После снятия программирующего напряжения индуцированный заряд остаётся на плавающем затворе, и, следовательно, транзистор остаётся в проводящем состоянии. Заряд на плавающем затворе подобной ячейки может храниться десятки лет.

Структурная схема описанного постоянного запоминающего устройства не отличается от описанного ранее масочного ПЗУ. Единственное отличие - вместо плавкой перемычки используется описанная выше ячейка. Такой вид ПЗУ называется репрограммируемыми постоянными запоминающими устройствами (РПЗУ) или EPROM. В РПЗУ стирание ранее записанной информации осуществляется ультрафиолетовым излучением. Для того, чтобы этот свет мог беспрепятственно проходить к полупроводниковому кристаллу, в корпус микросхемы ПЗУ встраивается окошко из кварцевого стекла.

При облучении микросхемы РПЗУ, изолирующие свойства оксида кремния теряются, накопленный заряд из плавающего затвора стекает в объем полупроводника, и транзистор запоминающей ячейки переходит в закрытое состояние. Время стирания микросхемы РПЗУ колеблется в пределах 10 - 30 минут.

Количество циклов записи - стирания микросхем EPROM находится в диапазоне от 10 до 100 раз, после чего микросхема РПЗУ выходит из строя. Это связано с разрушающим воздействием ультрафиолетового излучения на оксид кремния. В качестве примера микросхем EPROM можно назвать микросхемы 573 серии российского производства, микросхемы серий 27сXXX зарубежного производства. В РПЗУ чаще всего хранятся программы BIOS универсальных компьютеров. РПЗУ изображаются на принципиальных схемах как показано на рисунке 8.

Рисунок 8. Условно-графическое обозначение РПЗУ (EPROM) на принципиальных схемах.

Так как корпуса с кварцевым окошком очень дороги, а также малое количество циклов записи - стирания привели к поиску способов стирания информации из РПЗУ электрическим способом. На этом пути встретилось много трудностей, которые к настоящему времени практически решены. Сейчас достаточно широко распространены микросхемы с электрическим стиранием информации. В качестве запоминающей ячейки в них используются такие же ячейки как и в РПЗУ, но они стираются электрическим потенциалом, поэтому количество циклов записи - стирания для этих микросхем достигает 1000000 раз. Время стирания ячейки памяти в таких ПЗУ уменьшается до 10 мс. Схема управления для электрически стираемых программируемых ПЗУ получилась сложная, поэтому наметилось два направления развития этих микросхем:

- ЕСППЗУ (EEPROM) - электрически стираемое программируемое постоянное запоминающее устройство

- FLASH-ПЗУ

Электрически стираемые ППЗУ (EEPROM) дороже и меньше по объему, но зато позволяют перезаписывать каждую ячейку памяти отдельно. В результате эти микросхемы обладают максимальным количеством циклов записи - стирания. Область применения электрически стираемых ПЗУ - хранение данных, которые не должны стираться при выключении питания. К таким микросхемам относятся отечественные микросхемы 573РР3, 558РР3 и зарубежные микросхемы EEPROM серии 28cXX. Электрически стираемые ПЗУ обозначаются на принципиальных схемах как показано на рисунке 9.

Рисунок 9. Условно-графическое обозначение электрически стираемого постоянного запоминающего устройства (EEPROM) на принципиальных схемах.

В последнее время наметилась тенденция уменьшения габаритов ЭСППЗУ за счет уменьшения количества внешних выводов микросхем. Для этого адрес и данные передаются в микросхему и из микросхемы через последовательный порт. При этом используются два вида последовательных портов - SPI порт и I2C порт (микросхемы 93сXX и 24cXX серий соответственно). Зарубежной серии 24cXX соответствует отечественная серия микросхем 558РРX.

FLASH - ПЗУ отличаются от ЭСППЗУ тем, что стирание производится не каждой ячейки отдельно, а всей микросхемы в целом или блока запоминающей матрицы этой микросхемы, как это делалось в РПЗУ.

Рисунок 10. Условно-графическое обозначение FLASH памяти на принципиальных схемах.

При обращении к постоянному запоминающему устройству сначала необходимо выставить адрес ячейки памяти на шине адреса, а затем произвести операцию чтения из микросхемы. Эта временная диаграмма приведена на рисунке 11.

Рисунок 11. Временные диаграммы сигналов чтения информации из ПЗУ.

На рисунке 11 стрелочками показана последовательность, в которой должны формироваться управляющие сигналы. На этом рисунке RD - это сигнал чтения, A - сигналы выбора адреса ячейки (так как отдельные биты в шине адреса могут принимать разные значения, то показаны пути перехода как в единичное, так и в нулевое состояние), D - выходная информация, считанная из выбранной ячейки ПЗУ.

1.1.2. Принцип работы ПЗУ

Постоянное запоминающее устройство (ПЗУ, ROM), которое еще называют встроенной программой, представляет собой интегральную микросхему, при изготовлении запрограммированную определенными данными. ПЗУ используются не только в компьютерах, но и в большинстве других электронных устройств.

Прежде чем говорить о конкретных типах современных микросхем памяти, надо немного вспомнить прошлое и разобраться в основных принципах работы электронной памяти и особенностях ее адресации.

Компьютеры, в отличие от людей, которые пользуются десятичной системой счисления, используют двоичную арифметику, т. е. в любом разряде машинного числа может находиться либо "0" — нет, либо "1" — да. Соответственно, и каждая ячейка электронной памяти компьютера должна запоминать одно из двух значений — 0 или 1. Самое простое запоминающее устройство — это набор тумблеров или реле, которые замыкают или размыкают электрическую цепь. Если вспомнить, то старинные вычислительные машины как раз использовали для оперативной памяти реле, а в качестве ПЗУ применялись обычные тумблеры (и это не удивительно, т. к. даже мини-ЭВМ 80-х годов прошлого века имели панель с набором тумблеров для ввода команд).

Развитие полупроводниковых технологий привело к тому, что для электронной памяти персонального компьютера в большинстве случаев используются кремниевые интегральные микросхемы. А минимальная ячейка памяти в микросхеме — это триггер, который в самом простейшем случае собирается на двух транзисторах. Но поскольку для управления триггером требуются цепи управления, то элементарная запоминающая ячейка современной статической памяти, которая применяется, в частности, для кэш-памяти, содержит иногда до десятка транзисторов. Для примера на рис. 12 показана схема ячейки памяти КМОП-микросхемы. В ней из шести КМОП-транзисторов только транзисторы V3 и V5 отвечают за хранение информации, а остальные используются по другому назначению.

Так как в современном компьютере применяются микросхемы, содержащие сотни тысяч ячеек, то для упрощения управления запоминающие ячейки группируются в квадратные матрицы. Для обращения к конкретной ячейке памяти используется адрес, формируемый из номера строки и столбца (рис. 13). Как только на шинах столбцов и строк будет установлен правильный адрес нужной ячейки, на выходе матрицы появится напряжение, соответствующее информации, записанной в ячейку памяти. Заметим, что такой принцип адресации используется и для чтения или записи байта в оперативной памяти, но при этом за каждый разряд байта или слова отвечает своя запоминающая матрица, которая, чаще всего, находится в отдельной микросхеме.

Рисунок 12. Схема ячейки памяти КМОП-микросхемы

Для записи информации в конкретную ячейку микросхемы предназначен всего один вывод. Когда на шине адреса установится нужный адрес ячейки памяти, то, хотя сигнал записи будет подан на все ячейки, запись произойдет только в ту ячейку, которая будет в данный момент выбрана (адресована).

Принцип записи и чтения ячеек памяти в запоминающей матрице хорошо иллюстрируется на примере ферритовой памяти (рис. 14). На заре компьютерной эры она представляла собой небольшие ферритовые колечки, находящиеся в узелках проволочной сетки. Чтобы сформировать сигнал чтения и записи, через все колечки продевался отдельный провод. Заметим, что для записи "1" и "0" использовалось свойство ферромагнетиков перемагничи-ваться под действием электрического тока. Самые маленькие ферритовые колечки были диаметром всего около 1 мм. С появлением полупроводниковых микросхем памяти о ферритовой памяти надолго забыли, но совсем недавно появились микросхемы FeRAM, в которых сочетается кремниевая технология производства микросхем и свойство ферромагнитных материалов изменять свое сопротивление в зависимости от приложенного магнитного поля.

Рисунок 13.

Процессоры имеют шину данных, кратную 8 разрядам, например, 8, 16, 32 или 64. В старых персональных компьютерах электронная память собиралась из микросхем, имеющих, например 64, 128, 256 и т. д. ячеек. На системных платах персональных компьютеров IBM PC можно было увидеть ряды микросхем памяти, занимающих там слишком много места. Чтобы уменьшить количество микросхем и упростить их электрические соединения друг с другом, на одном кремниевом кристалле стали создавать несколько отдельных матриц запоминающих ячеек. Наиболее популярными оказались варианты, когда микросхема памяти имеет разрядность равную 4 и 8, что позволило уменьшить количество корпусов на плате.

Рисунок 14. Принцип записи и чтения ячеек памяти в запоминающей матрице.

В документации и прайс-листах на микросхемы памяти всегда указывается не только общий ее объем, но и как организованы ячейки памяти. Например, ниже приводятся строчки из прайс-листа на микросхемы динамической памяти DDR и SDRAM:

- DDR 256Mb, 32Мх8, 266MHz;

- DDR 128Mb, 1бМх8, 266MHz;

- SDRAM 256Mb, 32Mx8, 133MHz;

- SDRAM 128Mb, 16Mx8, 133MHz.

Заметьте, что в начале идет условное обозначения типа микросхемы, а в конце указывается максимальная тактовая частота шины, на которой они могут работать. Объем памяти в микросхеме указывается в двух вариантах: 256Mb — общее количество ячеек памяти в микросхеме; 32Мх8 — это обозначение показывает, что на каждый разряд приходится по 32 Мбайт (также используется термин "глубина адресного пространства", от англ, address depth). Если умножить 32 Мбайт на 8, то получается 256 Мбайт

1.1.3. Обзор микросхем ПЗУ

Постоянно запоминающие устройства (ПЗУ) динамического типа

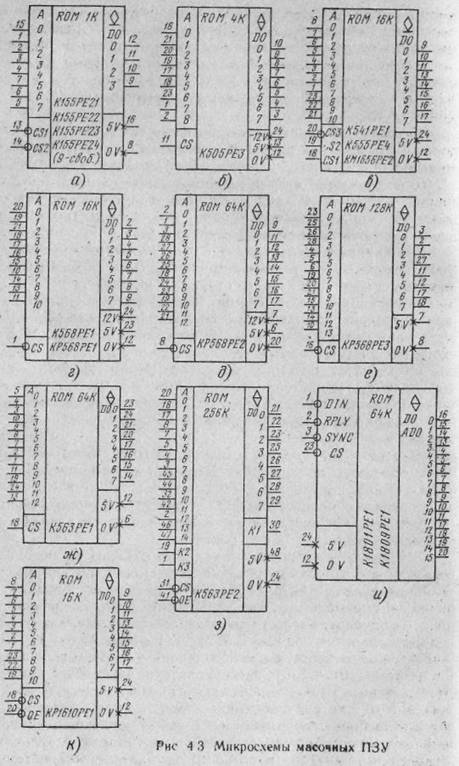

Микросхемы масочных ПЗУ

Микросхемы ПЗУ по способу программирования, т. е занесения в них информации, подразделяют на три группы ПЗУ, однократно программируемые изготовителем по способу за�казного фотошаблона (маски), масочные ПЗУ (ПЗУМ, ROM), ПЗУ, однократно программируемые пользователем по способу пережигания плавких перемычек на кристалле (ППЗУ, PROM), ПЗУ, многократно программируемые пользователем, репрограммируемые ПЗУ (РПЗУ, EPROM).

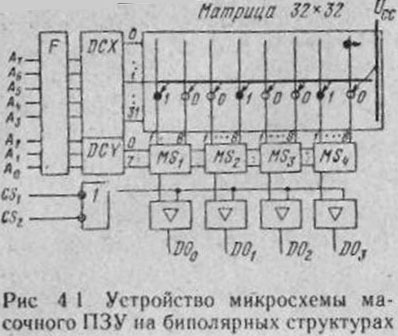

Рис 15. Устройство микросхемы масочного ПЗУ на биполярных структурах.

Рис 16. Элементы памяти ПЗУ на МДП транзисторах с прогаммируемым пороговым напряжением.

Общим свойством всех микросхем ПЗУ являются их много�разрядная (словарная) организация, режим считывания как основной режим работы и энергонезависимость. Вместе с тем у них есть и существенные различия в способе программиро�вания, режимах считывания, в обращении с ними при примене�нии. Поэтому целесообразно рассмотреть каждую группу микросхем ПЗУ отдельно.

Микросхемы ПЗУМ изготавливают по биполярной ТТЛ, ТТЛШ-технологии, n-канальной, p-канальной и КМДП-технологиям. Принцип построения у большинства микросхем группы ПЗУМ одинаков и может быть представлен структурой микро�схем К155РЕ21—KI55PE24 (рис. 15) Основными элементами структурной схемы являются: матрица элементов памяти, деши�фраторы строк DCX и столбцов DCY, селекторы (ключи выбора столбцов), адресный формирователь, усилители считывания Матрица состоит из массива ЭП, каждый из которых размещен на пересечении строки и столбца. Элемент памяти ПЗУМ пред�ставляет собой резистивную или полупроводниковую (диодную, транзисторную) перемычку между строкой и столбцом. Инфор�мацию в матрицу заносят в процессе изготовления микросхемы и осуществляют эту операцию в основном двумя разными тех�нологическими способами.

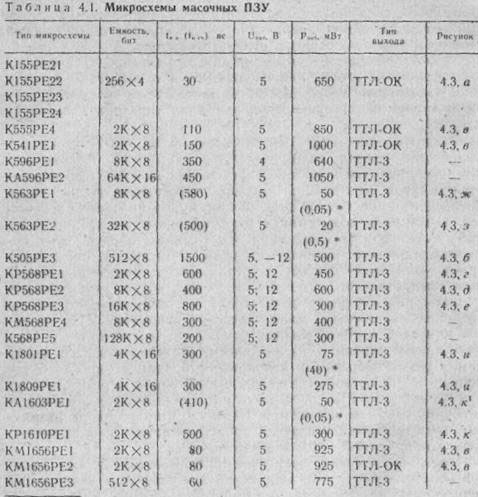

Среди микросхем ПЗУМ разных серий (табл.1) многие имеют стандартные прошивки. Например, в микросхемы ПЗУМ К155РЕ21 — К.155РЕ24 записаны соответственно коды букв рус�ского РЕ21, латинского РЕ22 алфавитов, арифметических знаков и цифр РЕ23, дополнительных знаков РЕ24. В совокупности эти микросхемы образуют генератор символов на 96 знаков формата 7X5.

Одна из микросхем серии КР555РЕ4 содержит прошивку 160 символов, соответствующих 8-разрядному коду обмена ин�формации КОИ 2—8 с форматом знаков 7X11 Прошивку кодов алфавитно-цифровых символов содержит микросхема КМШ56РЕ2.

Таблица 1. Микросхемы масочных ПЗУ

Значительный перечень модификаций со стандартными прошивками имеет микросхема К505РЕЗ.

Две совместно применяемые микросхемы К505РЕЗ-002, К.505РЕЗ-003 содержат коды букв русского и латинского алфа�витов, цифр, арифметических и дополнительных знаков и используются как генератор 96 символов формата 7X9 с гори�зонтальной разверткой знаков. Модификации 0059, 0060 имеют то* же назначение, но генерируют знаки формата 5X7 Моди�фикации 0040—0049 содержат прошивки коэффициентов для быстрого преобразования Фурье. Ряд модификаций содержит прошивку функции синуса от 0 до 90° с дискретностью 10' (0051, 0052), от 0 до 45° (0068, 0069) и от 45 до 90° (0070,. 0071) с дискретностью 5'. Модификации 0080, 0081 содержат прошивку функции Y = X" при Х = 1 ... 128.

Модификации микросхемы КР568РЕ2 содержат стандарт�ные прошивки символов международного телеграфного кода № 2 форматов 5X7 и 7X9 (0001), символов русского и латин�ского алфавитов, кодовых таблиц, цифр и арифметических зна�ков (0003, 0Q11), функции синуса от 0 до 90° (0309), ассемблера (0303—0306), редактора текстов (0301, 0302).

Микросхема КР568РЕ2—0001 имеет прошивку международ�ных телеграфных кодов № 2 и 5, а КР568РЕЗ-0002 — редактора текстов для ассемблера.

Модификации микросхемы КР1610PE1 -0100—КР1610PE1 -0107 содержат прошивки программного обеспечения микро-ЭВМ «Искра».

Названные микросхемы ПЗУМ со стандартными прошивками следует рассматривать как примеры, число таких микросхем и их модификаций постоянно растет.

Для программирования микросхем ПЗУМ по заказу поль�зователя в технических условиях предусмотрена форма заказа.

Микросхемы ПЗУМ работают в режимах: хранения (невы�борки) и считывания. Для считывания информации необходимо подать код адреса и разрешающие сигналы управления Назначение выводов микросхем ПЗУМ указано на рис. 17

Сигналы управления можно подавать уровнем 1, если вход CS прямой (рис. 17, б), или 0^ если вход инверсный (рис. 17, г)

Многие микросхемы имеют несколько входов управления (рис. 17, а), обычно связанных определенным логическим опера�тором. В таких микросхемах необходимо подавать на управляю�щие входы определенную комбинацию сигналов, например 00 (рис. 17, а) или 110 (рис 17, в), чтобы сформировать условие разрешения считывания

Основным динамическим параметром микросхем ПЗУМ является время выборки адреса. При необходимости стробировать выходные сигналы на управляющие входы CS следует подавать импульсы после поступления кода адреса. В таком случае в рас�чет времени считывания надо принимать время установления сигнала CS относительно адреса и время выбора. У микросхемы КР1610РЕ1 предусмотрен дополнительный сигнал ОЕ для управ�ления выходом.

Выходные сигналы у всех микросхем ПЗУМ имеют ТТЛ-уровни. Выходы построены в основном по схеме с тремя состоя�ниями.

Рис. 17 Микросхемы масочных ПЗУ

Для снижения потребляемой мощности некоторые микро�схемы, например К.596РЕ1, допускают применение режима им�пульсного питания, при котором питание на микросхему подают только при считывании информации.

Устойчивая тенденция к функциональному усложнению БИС памяти проявляется и в микросхемах ПЗУМ: в их структуру встраивают интерфейсные узлы для сопряжения со стандартной магистралью и для объединения микросхем в модуль ПЗУ без дополнительных дешифраторов К1801РЕ1. К1809РЕ1, устрой�ства для самоконтроля и исправления ошибок КА596РЕ2, К563РЕ2.

Микросхемы К1801 РЕ 1 и К1809РЕ1 имеют много общего в назначении, устройстве и режимах работы. Назначение выводов микросхем показано на рис.17, и. Обе микросхемы предназ�начены для работы в составе аппаратуры со стандартной систем�ной магистралью для микроЭВМ: встроенное в их структуру устройство управления (контроллер) позволяет подклю�чать микросхемы непосредственно к магистрали. Как микро�схемы ПЗУМ они содержат матрицу емкостью 65384 ЭП, регистры и дешифраторы кода адреса, селекторы, имеют организацию 4КХ16 бит Информация заносится по картам заказа изготови�телем.

В структуру встроены также 3-разрядный регистр с «заши�тым» кодом адреса микросхемы и схема сравнения для выбора микросхемы в магистрали. Наличие встроенного устройства адресации позволяет включать в магистраль до восьми микро�схем одновременно без дополнительных устройств сопряжения

Особенностью микросхем, обусловленной их назначением, является совмещение адресных входов Al—A15 и выходов данных DOo—DO15. Выходные формирователи выполнены по схеме на три состояния. Три старших разряда кода адреса Ац—A13 пред�назначены для выбора микросхемы, остальные разряды Ats— At для выборки считываемого слова. Разрешение на прием ос�новного адреса формирует схема сравнения по результату сопо�ставления принятого и «зашитого» адресов микросхемы. При�нятый адрес фиксируется на адресном регистре, а входы-выходы переходят в третье состояние.

Система управляющих сигналов включает: DIN — разрешение чтения данных из ОЗУ (иначе RD); SYNC — синхронизация

обмена (иначе СЕ —разрешение- обращения), CS — выбор микросхемы, RPLY — выходной сигнал готовности данных

сопровождает информацию DOo— DO15, считываемую в магистраль.

Режим хранения обеспечивается сигналами SYNC = 1 или CS = 1. В режиме считывания время обращения к микросхеме определяет сигнал SYNC =0. Кроме него поступают сигналы кода адреса на выводы ADOi—ADO15 и CS =0. При совпадении адреса ADO15—ADO13 с адресом микросхемы во входной регистр "поступает адрес считываемого слова, а выводы ADO,—ADO15 переходят в третье состояние. Считанное слово из матрицы за�писывается в выходной регистр данных и по сигналу DIN =0 по�является на выходах РО0—РО[5 и передается в магистраль. Одновременно на выходе RPLY формируется сигнал 0. Выход�ные регистры возвращаются в исходное состояние после снятия сигнала SYNC.

В режиме считывания сигналы интерфейса и назначения выводов микросхем К1801РЕ1, К1809РЕ1, К573РФЗ, К1809РУ1 совпадают. Поэтому названные микросхемы можно совместно применять для построения ЗУ различной емкости и назначения для различных модификаций микроЭВМ. Совместимость микро�схем можно использовать и на этапе отладки программного обеспечения управляющих и вычислительных устройств: отла�женную с помощью РПЗУ К573РФЗ программу затем можно переписать («зашить») в KI809PE1 или К1801РЕ1.

Микросхемы ПЗУМ КА596РЕ2 (64КХ16 бит) и К563РЕ2 (32КХ8 бит) имеют встроенные схемы самоконтроля и исправле�ния одиночных ошибок с помощью кода Хэмминга. В случае об�наружения и исправления ошибки в. считываемом коде на выходе К1 (рис. 17, з) появляется сигнал — логическая 1. Можно корректор выключить сигналом К2 = 0. В этом режиме данные из матрицы будут проходить на выход, минуя схему исправления ошибок.

В структуре указанных ПЗУМ имеется также дополнитель�ная матрица для тестовых комбинаций и другой информации. Емкость дополнительной матрицы равна 64X16 бит у микро�схемы КА596РЕ2 и- 32X8 бит у микросхемы К563РЕ2. Адреса�цию ячеек этой матрицы осуществляют частью разрядов адресного кода: А0—А5 у КА596РЕ2 и AQ—А4, Аш, Ап у К563РЕ2 при наличии разрешающего сигнала КЗ = I. При отсутствии разре�шения по входу КЗ дополнительная матрица для обращения закрыта.

Встроенные в структуру ПЗУМ устройства используют для повышения выхода годных схем, отбора бездефектных микросхем при отбраковочных испытаниях, повышения, надежно�сти функционирования ПЗУ.

Сопоставляя микросхемы серий К596, выполненные по n-канальной МДП технологии, и К563, выполненной по КМДП технологии, по быстродействию и энергопотреблению и учиты�вая их аналогию в части функционального усложнения, можно сделать вывод о преимуществе- микросхем КМДП и Перспектив�ности серии К563 К аналогичному заключению можно прийти сравнив микросхемы КА1603РЕ1 (КМДП) и КР1610РЕ1 (p-МДП) Обе указанные микросхемы в режиме считывания взаи�мозаменяемы' в аппаратуре с микросхемами РПЗУ К573РФ2 и К573РФ5. Следовательно, отлаженную с помощью К573РФ2 или К573РФ5 программу можно переписать в микросхемы ПЗУМ и заменить ими РПЗУ на печатных платах без каких-либо переделок посадочных мест

Постоянно запоминающие устройства (ПЗУ) статического типа

Микросхемы ППЗУ

Микросхемы программируемых ПЗУ по принципу пост роения и функционирования аналогичны масочным ПЗУ, но имеют существенное отличие в том, что допускают программирование на месте своего применения пользователем Операция программирования заключается в разрушении (пережигании) части плавких перемычек на поверхности кристалла импульсами тока, амплитудой 30 -50 мА Технические средства для выполнения этой операции достаточно просты и могут быть построены самим пользователем. Это обстоятельство в сочетании с низкой стоимостью и доступностью микросхем ППЗУ обусловило их широкое распространение в радиолюбительской практике.

Выпускаемые отечественной промышленностью микросхемы ППЗУ (табл 2, рис 18) в большинстве своем изготовлены по ТТЛШ технологии, и среди них преобладающее положение $анимает серия К556 Функциональный состав серии включает микросхемы емкостью до 64К бит со словарной 4 и 8-разряд ной организацией с временем выборки 45 85 не и уровнем по требляемой мощности от 0,6 до 1 Вт

Небольшая часть микросхем ППЗУ выполнена по другим тех нологиям ИИЛ (К541), л-МДП (К565), ЭСЛ (К500, KJ500), КМДП (К1623) Микросхемы серии К1623 отличаются самым низким уровнем энергопотребления, но по быстродействию они существенно уступают микросхемам К556 серии.

Для микросхем ППЗУ всех серий, кроме К500, К1500, К565, характерны такие свойства, как единое напряжение питания 5 В, наличие входных и выходных ТТЛ уровней напряжения логиче�ского 0 (0,4 В) и логической 1 (2,4 В) и,, следовательно, полная совместимость микросхем, однотипные выходы: либо с тремя состояниями, либо с открытым коллектором. Микросхемы с выходами ТТЛ-ОК требуют подключения к ним внешних резисторов и источника напряжения питания.

Типичный вариант реализации микросхемы ППЗУ представ лен на рис.19 Для конкретности рассмотрения взята структура микросхемы К556РТ4. Во всех основных элементах она повторяет структуру ПЗУМ (см. рис. 16), но имеет дополнительные устройства Fi—F4 для формирования тока программирования.

Матрица до программирования, т. е. в исходном состоянии, содержит однородный массив проводящих перемычек, соеди�няющих строки и столбцы во всех точках, их пересечений Перемычки устанавливают из нихрома (у микросхем серии К556 и др.), из поликристаллического кремния (К541), из силицида пла�тины (К1608) и других материалов. Перемычка в матрице вы�полняет роль ЭП. Наличие перемычки кодируют логической 1, если усилитель считывания, является повторителем, и логическим 0, если усилитель считывания — инвертор, как на рис 18.

Следовательно, микросхема ППЗУ в исходном состоянии перед программированием в зависимости от характеристики выходно�го усилителя может иметь заполнение матрицы либо логическим 0, либо логической 1. Информация о принадлежности микро�схем ППЗУ к той или другой группе по данному признаку при ведена в табл. 2.

Рис 18. Микросхемы ППЗУ

Таблица 2 . Микросхемы ППЗУ

Программирование микросхемы, матрица которой в исходном состоянии заполнена 0, заключается в пережигании перемычек в тех ЭП, где должны храниться 1. Если матрица в исходном со�стоянии заполнена 1, то пережигают перемычки в ЭП, где долж�ны храниться 0.

Работа запрограммированной микросхемы ППЗУ в режиме считывания ничем не отличается от работы микросхемы ПЗУМ. У некоторых микросхем, в частности КР556РТ5, КР556РТ17, имеется вывод для напряжения программирования UPR (рис 19, е) В режиме считывания этот вывод не задействуют

Разновидностью ППЗУ являются программируемые выжиганием плавких перемычек логические матрицы (ПЛМ), выполнен�ные по ТТЛШ-технологии, К.556РТ1 и К.556РТ2, имеющие иден�тичные характеристики и конструктивные параметры, но отличающиеся типом выхода: у первой из микросхем выход с открытым коллектором, у второй—на три состояния (рис. 19, а) Названные микросхемы ПЛМ имеют 16 входов А15—А0 для переменных над которыми ПЛМ выполняет запрограммированные операции вход CS с нулевым разрешающим уровнем, вход PR разрешения записи, т е программирования, и восемь выходов.

Рис 19. Устройство микросхемы ППЗУ

Рис. 20. Структура микросхемы ПЛМ

Структура микросхемы (рис. 20) включает операционную часть из матрицы И, матрицы ИЛИ, входных и выходных- усилителей и программирующую часть из адресных формирователей FA1-, FA2 и дешифратора DC PR.

Основу ПЛМ (рис. 21) составляют матрицы И и ИЛИ. Мат�рица И выполняет операции конъюнкции над 16 входными пе�ременными и их инверсными значениями, которые поступают на строчные шины матрицы. Требуемые логические произведения

Рис 21. Функциональная схема ПЛМ.

формируют на шинах столбцов путем выжигания ненужных пере�мычек между строками и столбцами (на рис. 21.) оставленные пе�ремычки указаны точками). Число столбцов 48, следовательно, на выходе матрицы И можно получить до 48 логических произве�дений, в каждое из которых может входить до 16 переменных и их инверсий. Матрица ИЛИ выполняет операцию дизъюнкции над логическими произведениями, сформированными матрицей И Число выходов этой матрицы 8, поэтому она способна сфор�мировать до восьми логических сумм, в каждую из которых мо�жет входить до 48 логических произведений. Таким образом, возможности ПЛМ характеризуются числом .точек коммутации, равным в данном примере 1920. Программирование матрицы ИЛИ выполняется так же, как и матрицы И, путем выжигания «ненужных» перемычек. На выходах матрицы ИЛИ размерены программируемые усилители, которые в зависимости от состоя�ния перемычки могут передавать значение выходной функции в прямой или инверсной форме представления.

Для программирования служат встроенные в микросхему узлы программирующей части, которые возбуждают разрешаю�щий сигнал PR. Программирование осуществляют способом, ана�логичным программированию ППЗУ, в три этапа: вначале, программируют матрицу И, затем матрицу ИЛИ и выходные инвер�торы.

Широко применяют ПЛМ, программируемые по способу за�казного фотошаблона на заводе-изготовителе. Такие ПЛМ яв�ляются разновидностью масочных ПЗУ. Они включены, в частно�сти, в состав многих микропроцессорных комплектов в качестве ПЗУ микрокоманд. На основе ПЛМ можно строить самые раз�личные цифровые устройства как комбинационного, так и последовательностного типов.

Как отмечалось ранее, микросхемы ППЗУ потребляют боль�шую мощность от источника питания. Поэтому представляется целесообразным использовать их свойство работать в режиме импульсного питания, когда питание на микросхему подают только при обращении к ней для считывания информации Осо�бенности применения Микросхем ППЗУ в этом режиме состоят в следующем- во-первых, на управляющие входы должны быть поданы уровни, разрешающие доступ к микросхеме- если не�обходим 0, то данный вывод соединяют с общим выводом, если 1, то с шиной U« через резистор с сопротивлением 1 кОм, в этом случае функции сигнала выбора микросхемы выполняет импульс напряжения питания Ucc. во-вторых, для обеспечения ре�жима импульсного питания применяют транзисторные ключи, на переходах которых падает часть напряжений, поэтому напря�жение, подаваемое к внешним ключам, должно быть выбрано с учетом требования иметь на выводе питания микросхемы номи�нальное напряжение 5 В, в-третьих, из-за инерционности процессов коммутации цепи питания время выборки адреса микро�схемы увеличивается в 2—3 раза.

При использовании импульсного режима питания среднее значение потребляемого тока и, следовательно, уровень потребляемой мощности существенно уменьшаются.

Постоянно запоминающие устройства (ПЗУ) регистрового типа

Микросхемы РПЗУ

Основная отличительная особенность микросхем РПЗУ заключается в их способности к многократному (от 100 до 10 тыс.) перепрограммированию самим пользователем. Это свойство микросхем обеспечено применением ЭП со свойствами управляемых «перемычек», функции которых выполняют тран�зисторы со структурой МНОП (металл А1-нитрид кремния SJ3N4 — окисел кремния SiCb — полупроводник Si) и транзисторы p-МОП с плавающим затвором (ПЗ) с использованием механизма лавинной инжекции заряда ЛИЗМОП.

Всю номенклатуру выпускаемых микросхем РПЗУ можно разделить на две группы: РПЗУ с записью и стиранием электрическими сигналами (группа ЭС) и РПЗУ с записью электри�ческими сигналами и стиранием ультрафиолетовым излучением (группа УФ). Характеристики микросхем РПЗУ наиболее по�пулярных серий приведены в табл. 3, а разводка их выводов — на рис. 22.

Табл. 3. Микросхемы РПЗУ

Микросхемы РПЗУ-ЭС содержат ЭП типа МНОП (К558, К1601) и ЛИЗМОП с двойным затвором (К573РР2, К1609РР1 и др.). Микросхемы РПЗУ-УФ имеют ЭП типа ЛИЗМОП с двой�ным затвором, отличающиеся от аналогичных структур в группе РПЗУ-ЭС тем, что требуют для стирания УФ облучение.

Элемент памяти со структурой МНОП представляет собой МДП-транзистор с индуцированным каналом р-типа (рис. 4.9, а) или n-типа, имеющий двуслойный диэлектрик под затвором. Верхний слой формируют из нитрида кремния, ниж�ний — из окисла кремния, причем нижний слой значительно тоньше верхнего.

Если к затвору относительно подложки приложить импульс напряжения положительной полярности с амплитудой 30... . 40 В, то под действием сильного электрического поля между за�твором и подложкой электроны приобретают достаточную энергию, чтобы пройти тонкий диэлектрический слой до границы раздела двух диэлектриков.

Рис 22. Микросхемы РПЗУ

Верхний слой (нитрида кремния) имеет значительную толщину, так что электроны преодолеть его не могут.

Накопленный на границе раздела двух диэлектрических слоев заряд электронов снижает пороговое напряжение и сме�щает передаточную характеристику транзистора влево (рис. 23,6). Это состояние ЭП соответствует логической 1. Ре�жим занесения заряда под затвор называют режимом програм�мирования.

Логическому 0 соответствует состояние транзистора без заря�да электронов в диэлектрике. Чтобы обеспечить это состояние, на затвор подают импульс напряжения отрицательной поляр�ности с амплитудой 30 ... 40 В. При этом электроны вытесняются в подложку. При отсутствии заряда электронов под затвором передаточная характеристика смещается в область высоких поро�говых напряжений. Режим вытеснения заряда из подзатворного диэлектрика называют режимом стирания.

Режим стирания и программирования можно осуществить с помощью напряжения одной полярности: отрицательной для р-МНОП, положительной для n-МНОП структур. Эта возмож�ность основана на использовании явления лавинной инжекции электронов под затвор, которая происходит, если к истоку и сто�ку приложить импульс отрицательного напряжения 30... 40 В, а затвор и подложку соединить с корпусом. В результате элект�рического пробоя переходов исток-подложка и сток-подложка происходит лавинное размножение электронов и инжекция не которых из них, обладающих достаточной кинетической энергией («горячих» электронов), на границу между слоями диэлектриков.

Для стирания необходимо подать импульс отрицательного напряжения на затвор. В режиме считывания на затвор подают напряжение Ut значение которого лежит между двумя порого�выми уровнями Если в ЭП записана 1, транзистор откроется а при 0— останется в закрытом состоянии. В зависимости от этого, как видно из рис 23, г, в разрядной шине либо будет протекать ток на выход, либо нет Усилитель считывания транс формирует состояние шины в уровень напряжения 1 или 0 на выходе микросхемы.

Микросхемы РПЗУ с ЭП на р-МНОП транзисторах KP558PPI, KPI601PP1, КР1601РРЗ (табл 3) имеют сравни�тельно низкое быстродействие, высокое напряжение программи�рования (30...40 В) и требуют двух источников питания.

Для улучшения характеристик РПЗУ широко применяют тех�нологию изготовления ЭП на p-МНОП транзисторах. Такие ЭП устроены аналогично рассмотренным, но имеют проводимость подложки p-типа, а истока и стока n-типа. Микросхемы с ЭП на n-МНОП транзисторах КР558РР2, КР558РРЗ, К1611РР1 об�ладают втрое превосходящим быстродействием, сниженным до 22 В напряжением программирования и работают от одного источника питания.

Рис 23. Элементы памяти РПЗУ.

Вариант ЭП на структуре ЛИЗМОП с двойным затвором (рис. 4.9, в) представляет собой n-МОП транзистор, у которого в подзатворном однородном диэлектрике SiCb сформирована изолированная проводящая область из металла или поликри�сталлического кремния. Этот затвор получил название «пла�вающего».

В режиме программирования на управляющий затвор, исток и сток подают импульс напряжения 21 ... 25 В положительной полярности. В обратно смещенных р-п переходах возникает процесс лавинного размножения носителей заряда и часть элек�тронов инжектирует на ПЗ. В результате накопления на ПЗ от�рицательного заряда передаточная характеристика транзистора смещается в область высокого порогового напряжения (вправо), что соответствует записи 0.

Стирание записанной информации, т. е. вытеснение заряда с ПЗ, в структурах ЛИЗМОП осуществляют двумя способами: в РПЗУ-ЭС электрическими сигналами, в РПЗУ-УФ с помощью УФ облучения. В структурах со стиранием электрическими сиг�налами импульсом положительного напряжения на управляющем затворе снимают заряд электронов, с ПЗ, восстанавливая низко�вольтный уровень порогового напряжения, что соответствует 1. В структурах с УФ облучением электроны рассасываются с ПЗ в подложку в результате усиления теплового движения за счет полученной энергии от источника УФ излучения.

Режим считывания осуществляют так же, как в ЭП на струк�туре МНОП. В режиме хранения обеспечивают отсутствие на�пряжений на электродах ЭП с тем, чтобы исключить рассасы�вание заряда в диэлектрической среде. Теоретическими расчета�ми доказана возможность сохранения заряда сотни лет. На практике это время ограничивают для одних типов микросхем несколькими тысячами часов, для других — несколькими годами, например, у К573РФ6 гарантийный срок сохранения информации без питания составляет пять лет. Следовательно, микросхемы РПЗУ относятся к группе энергонезависимых.

Устройство, принцип действия, режимы управления работой микросхем РПЗУ разных групп во многом аналогичны. Напри�мер, микросхемы К558РР2, К1609РР1, К573РР2, К573РФ2 ем�костью 2К.Х8 бит, относящиеся к разным группам РПЗУ по типу элемента памяти, имеют похожую структуру и одинаковую раз�водку выводов корпуса (рис. 22,6). Отличие между микросхе�мами групп ЭС и УФ состоит в способе реализации режима стирания.

Принцип построения и режим работы РПЗУ рассмотрим на примере микросхемы КР1601РРЗ емкостью 2КХ8 с ЭП на р-МНОП транзисторах. Структурная схема (рис. 24) содержит все элементы, необ�ходимые для работы микросхемы в качестве ПЗУ: матрицу с элементами памяти, дешифраторы кода адреса строк и столбцов, селектор (ключи выбора столбцов), устройство ввода-выво�да УВВ. Кроме того, в структуре предусмотрены функциональные узлы, обеспечивающие ее работу в режимах стирания и програм�мирования (записи информации) —это коммутаторы режимов и формирователи импульсов напряжений требуемой амплитуды и длительности из напряжения программирования UPR. По срав�нению с микросхемами ПЗУМ и ППЗУ система управляющих сигналов дополнена сигналами программирования PR и стира�ния ER. Накопитель с матричной организацией содержит 128 строк и 128 столбцов, на пересечениях которых расположены 16 38-4 элементов памяти. Управление накопителем осуществляют семью старшими разрядами адресного кода, который после де�шифрирования выбирает строку со 128 элементами памяти. Сиг�налы, считанные с элементов выбранной строки, поступают на входы селектора, назначение которого состоит в выборе из 128-разрядного кода на входах восьми разрядов, которые далее поступают через УВВ на выходы микросхемы. Селектором управ�ляют четыре младших разряда адресного кода, которые после дешифрирования обеспечивают выборку одного восьмиразряд�ного слова из 16 слов, содержащихся в выбранной строке. Уст�ройство управления под воздействием сигналов на своих входах, обеспечивает работу микросхемы в одном из следующих режи�мов: хранения, считывания, стирания, записи (программирова�ния). Управляющие сигналы имеют следующее назначение: CS — выбор микросхемы; PR—разрешение на режим записи (программирования); UPR — напряжение программирования; RD — сигнал считывания; ER — сигнал стирания информации. Входы сигналов инверсные, поэтому разрешающим значением этих сигналов является 0. Многие микросхемы группы ЭС До�пускают избирательное стирание по адресу. Условия реализации названных режимов для микросхем РПЗУ группы ЭС приведены в табл. 4. Рассмотрим эти условия для микросхемы КР1601РРЗ, обращаясь при этом к рис. 24.

В режиме общего стирания на управляющие входы подают сигналы, соответствующие табл. 4, в том числе напряжение программирования UPR =36 В. Процесс стирания начинается с момента подачи импульса ER, который должен иметь дли�тельность от 100 до 200 мс. По окончании стирания все ЭП мат�рицы переходят в состояние, соответствующее логическому 0. В этом режиме сигналы на адресных и информационных выводах могут иметь произвольные значения.

Рис 24 Структура микросхемы РПЗУ - ЭС

Микросхема КР1601РРЗ допускает построчное стирание. Этот режим отличается от рассмотренного значением сигнала PR =0, наличием на всех информационных выводах сигналов с уров�нем 1, а на адресных входах — сигналов адреса строки А4 —А10, по которому следует стереть информацию из всех-128 ЭП. Время избирательного стирания то же, что и общего.

В режиме записи (программирования) на выводы микросхе�мы подают записываемый байт, код адреса, управляющие сигналы по табл. 4. и затем импульс –сигнала программирования PR = 0 на время 20 мс. Для программирования в автомати�ческом режиме всей микросхемы с числом адресов 2048 тре�буется 41 с.

В режиме считывания на вывод UPR коммутируют напряже�ние питания —12 В (см. табл. 4) для снижения потребляемой мощности, подают код адреса и управляющие сигналы по табл. 4, причем сигнал считывания RD должен иметь импульс�ную форму. Спустя 0,4 мкс на информационных выходах появля�ется считываемое слово.

Режим хранения обеспечивают сигналом CS = 1, запрещаю�щим обращение к микросхеме независимо от значений сигналов на других входах. Возможен второй вариант обеспечения режима хранения при использовании импульсного питания напряжением —12 В: Такой режим позволяет уменьшать потребляемую мощ�ность. Когда в паузах между обращениями к микросхеме отклю�чают напряжение питания, она переходит в режим хранения.

Таблица 4. режимы микросхем РПЗУ-ЭС

Управление переключениями питания целесообразно осущест�влять сигналом CS.

При эксплуатации микросхем РПЗУ необходимо обеспечить требуемый порядок включения и выключения напряжений пита�ния и программирования: при включении вначале подают 5 В, затем — 12 В и последним напряжение программирования, при выключении последовательность меняется на обратную. Можно все три напряжения включать и выключать одновременно.

Достоинством микросхем РПЗУ группы ЭС является возмож�ность перепрограммирования без изъятия их из устройства, где они работают. Другим положительным свойством микросхем дан-

ной группы является значительное число циклов перепрограмми�рования, достигающее для большинства микросхем 10 тыс. Это их свойство в сочетании с энергонезависимостью позволяет их широко использовать в аппаратуре в качестве встроенных ПЗУ со сменяемой информацией. Гарантийный срок сохранения ин�формации при отключенном питании составляет от 3 тыс. ч до 5 лет (КМ1609РР1).

Номенклатура микросхем РПЗУ много шире представленной в табл. 4 за счет модификаций базовых микросхем. Например, в семействе микросхем К1601РРЗ имеется восемь модификаций от РР31 до РР38, отличающихся друг от друга информационной емкостью, как можно видеть из табл. 5, и, следовательно, вариантами использования выводов корпуса для адресных вхо�дов и информационных выходов, так как число тех и других может отличаться от базовой микросхемы. То же можно сказать и о семействах микросхем других серий. Такое разнообразие микросхем РПЗУ позволяет решать на их основе практически любые задачи по созданию энергонезависимых перепрограмми�руемых ПЗУ.

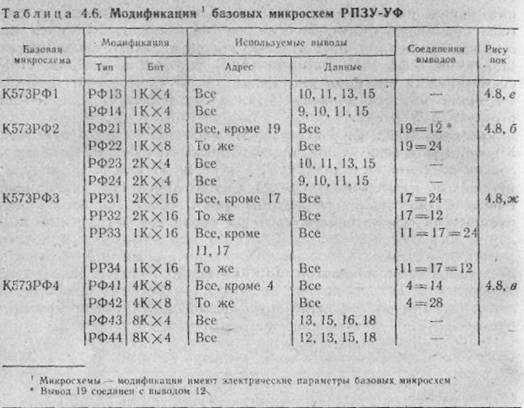

Группа микросхем РПЗУ-УФ представлена серией К573, имеющей развитый функциональный состав, который расширен за счет значительного числа модификаций базовых микросхем (табл. 6).

В устройстве и режимах работы микросхем РПЗУ-УФ много общего с микросхемами группы ЭС. Исключение составляет режим стирания, для реализации которого необходим источник УФ излучения. Для стирания записанной информации микросхе�му извлекают из контактного устройства, замыкают все ее вы�воды полоской фольги и помещают под- источник, УФ света, обеспечив ее обдув.

Таблица 5 Модификация базовых микросхем РПЗУ-ЭС

Таблица 6. Модификация базовых микросхем РПЗУ-УФ

Стирание можно произвести, не извлекая микросхему из контактного устройства, но тогда надо отключить напряжения питания и сигналы. Типовые источники стирающего излучения — дуговые ртутные лампы и лампы с парами ртути в кварцевых баллонах: ДРТ-220, ДРТ-375, ДБ-8, ДБ-60 и др. Излучение проникает к полупроводниковому кристаллу РПЗУ через прозрачное окно в крышке корпуса. Время стирания ин�формации составляет 30 ... 60 мин. Расстояние от корпуса до баллона лампы должно быть 2,5 см. Очевидно, необходимо обеспечить чистоту стекла крышки, так как в противном случае стирание будет неполным.

1.1.4. Применение ПЗУ.

Микросхемы ПЗУ в основном применяются в компьютерной технике.

В момент включения компьютера в его оперативной памяти нет ничего – ни данных, ни программ, поскольку оперативная память не может ничего хранить без подзарядки ячеек более сотых долей секунды, но процессору нужны команды, в том числе и в первый момент после включения.

Поэтому сразу после включения на адресной шине процессора выставляется стартовый адрес.

Это происходит аппаратно, без участия программ (всегда одинаково).

Процессор обращается по выставленному адресу за своей первой командой и далее начинает работать по программам.

Этот исходный адрес не может указывать на оперативную память, в которой пока ничего нет.

Он указывает на другой тип памяти – постоянное запоминающее устройство (ПЗУ).

Микросхема ПЗУ способна длительное время хранить информацию, даже когда компьютер выключен.

Программы, находящиеся в ПЗУ, называют «зашитыми» – их записывают туда на этапе изготовления микросхемы.

Комплект программ, находящихся в ПЗУ, образует базовую систему ввода-вывода (BIOS – Basic Input Output System).

Основное назначение программ этого пакета состоит в том, чтобы проверить состав и работоспособность компьютерной системы и обеспечить взаимодействие с клавиатурой, монитором, жестким диском и дисководом гибких дисков.

Программы, входящие в BIOS, позволяют нам наблюдать на экране диагностические сообщения, сопровождающие запуск компьютера, а также вмешиваться в ход запуска с помощью клавиатуры.

1.2. Практическая часть.

1.2.1. Исследование принципа работы ПЗУ с помощью программы Eltctronics WorkBench.

Постоянные запоминающие устройства (ПЗУ) делятся на четыре типа [4, 5]:

масочные, программируемые на заводе-изготовителе с применением

специальных масок;

однократно программируемые потребителем путем пережигания

нихромовых или поликремневых перемычек;

многократно программируемые потребителем со стиранием записанной

информации ультрафиолетовым излучением;

многократно программируемые потребителем с электрическим стиранием

информации.

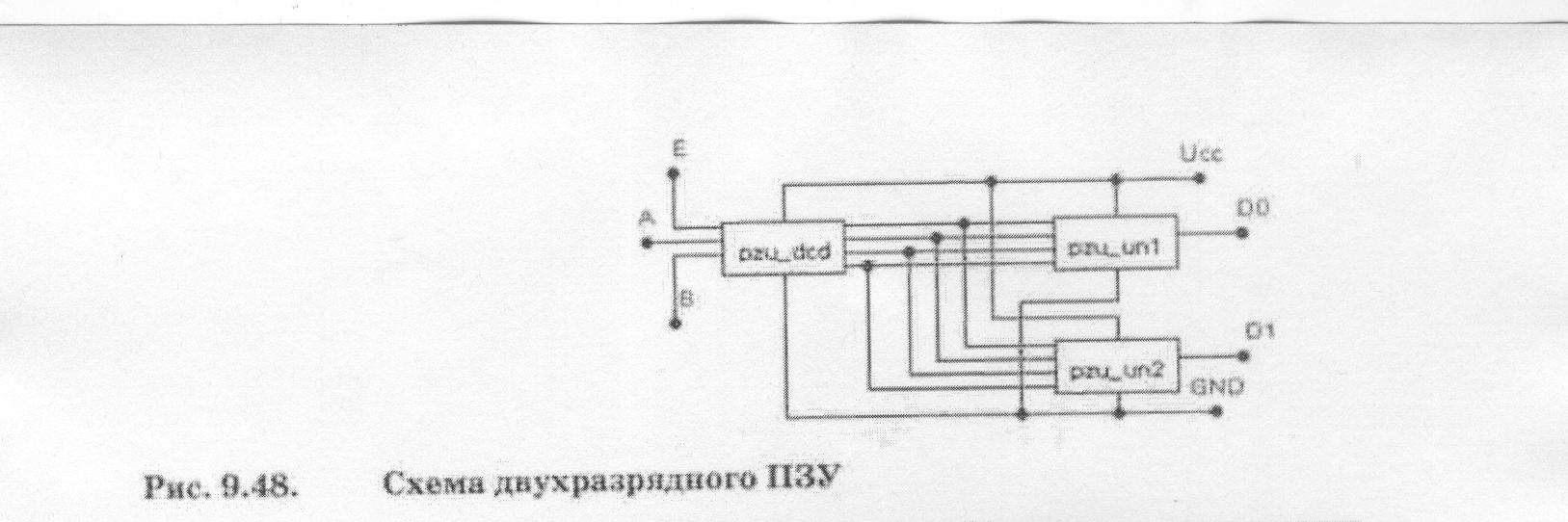

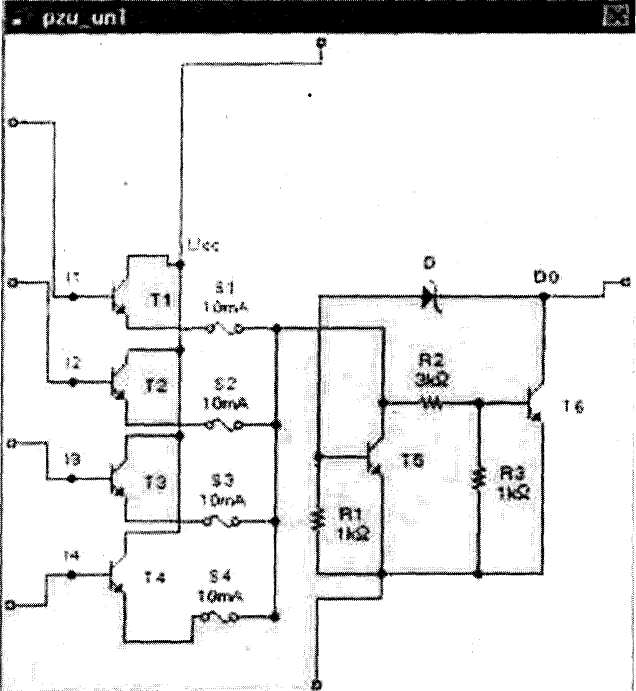

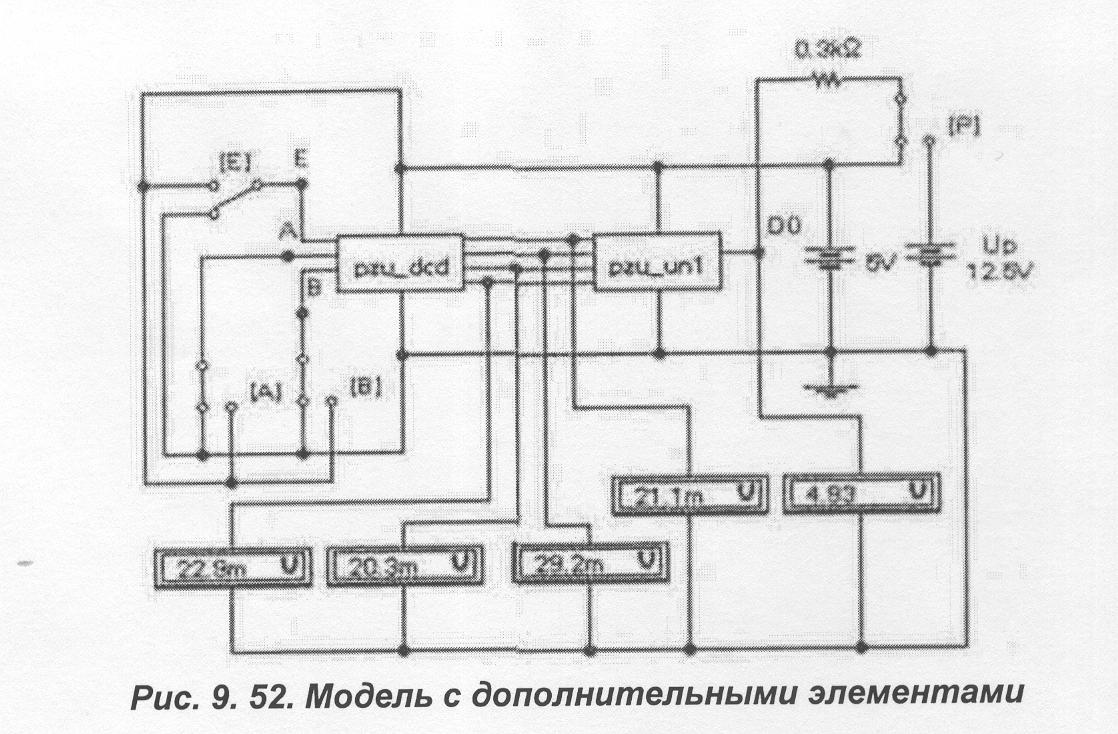

Рассмотрим ПЗУ второго типа, которое состоит из дешифратора пх2п и подключенных к его выходам схем ИЛИ с плавкими перемычками (рис. 25). ПЗУ содержит дешифратор 2x4 в виде подсхемы pzti_dcd (А, В — кодовые входы, Е — вход разрешения, активный сигнал высокого уровня), к выходам которых можно подключить четыре элемента 4ИЛИ с дополнительными устройствами. На рис. 25 показаны два таких элемента, выполненных в виде отдельных подсхем pzu_un1 и pzu_un2. Хотя эти элементы одинаковы, наращивание их на схеме путем копирования исключено из-за наличия пережигаемых перемычек — при наличии одноименных подсхем пережигание перемычки в одной подсхеме автоматически приведет к пережиганию такой же перемычки в другой. Поскольку программа не позволяет копировать подсхемы с их переименованием, все их приходится выполнять полностью. На схеме DO, D1 — выходы младшего и первого разрядов.

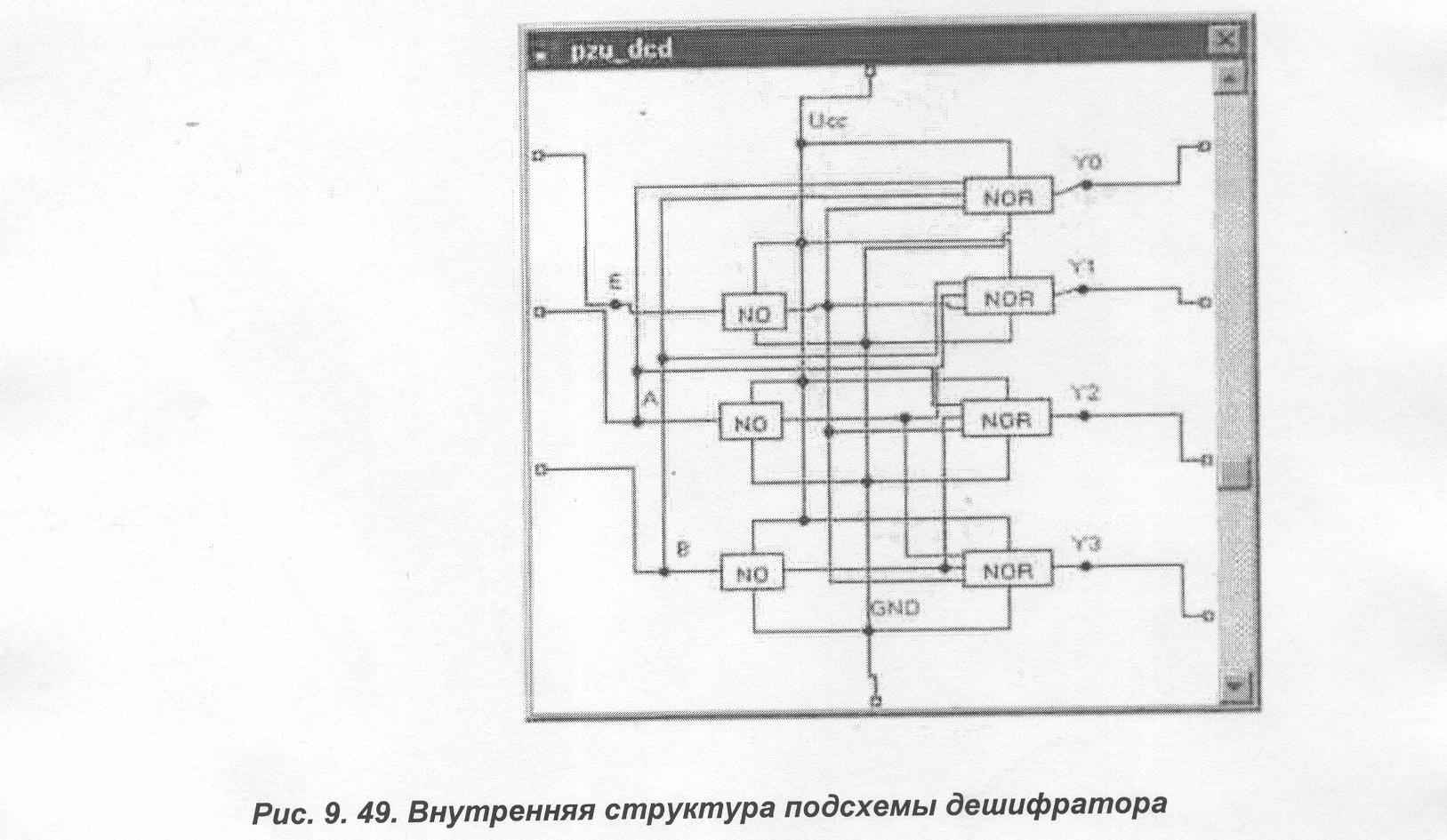

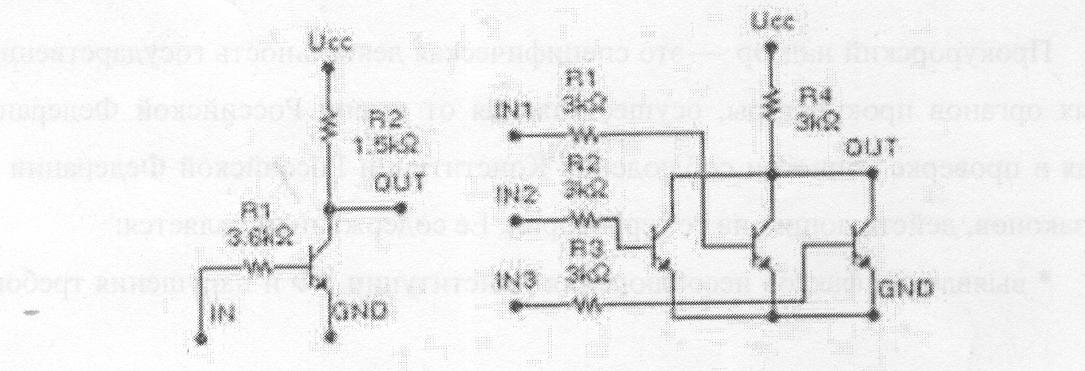

Схема дешифратора pzu_dcd показана на рис. 26. Дешифратор выполнен на трех элементах НЕ и четырех элементах ЗИЛИ-НЕ на транзисторах (рис. 27).

Рис.25 Схема двухразрядного ПЗУ

Рис 26. Внутренняя структура подсхемы дешифратора

Необходимость выполнения элементов дешифратора на транзисторах объясняется тем, что используемые в программе EWB математические модели цифровых ИМС не всегда позволяют подключать к ним обычные транзисторные схемы и, в частности, применяемые в рассматриваемом ПЗУ ячейки памяти в виде подсхемы pzu_uni. Ее внутренняя структура аналогична структуре ячейки памяти, используемой в ПЗУ К155РЕЗ (рис. 28) [5]. В отличие от ИМС К155РЕЗ, в которой в качестве элемента ИЛИ используется многоэмиттерныи транзистор, на рис. 28 приведены отдельные транзисторы Т1...Т4, эмиттеры которых через пережигаемые перемычки S1...S4 (имитируются предохранителями на 10 мА) соединены с формирователем на транзисторах Т5, Т6 и стабилитроне D. Транзистор Т5 и стабилитрон D используются только в режиме программирования и в рабочем режиме не оказывают влияния на работу выходного каскада на транзисторе Т6 (каскад с открытым коллектором), поскольку транзистор Т5 закрыт низким потенциалом на его базе (напряжение пробоя стабилитрона D выбирается несколько больше напряжения питания транзистора Т6, подаваемого во второй подсхеме в точку DO или D1 через резистор нагрузки).

Рис. 27. Схемы элементов НЕ (а) и ИЛИ-НЕ (б)

Рис. 28. Внутренняя структура ячейки памяти двухразрядного ПЗУ

Ячейка ПЗУ работает следующим образом. В исходном состоянии транзисторы Т1...Т4 и Т6 закрыты, и при подключенной кТ6 нагрузке на его выходе DO формируется сигнал логической единицы (около +5 В). При подаче на входы А, В дешифратора заданной кодовой комбинации, а на вход разрешения Е — сигнала логической единицы, один из транзисторов Т1...Т4 откроется и на выходе DO сформируется сигнал логического нуля. Так, например, при А=В=1 откроется транзистор Т4 и сигнал логической единицы с его эмиттера через перемычку S4 поступит на делитель на резисторах R2, R3, транзистор Т6 откроется, и на его выходе сформируется сигнал логического нуля. Очевидно, что и при любой другой двоичной комбинации будет происходить то же самое до тех пор, пока не будет разрушена соответствующая перемычка.

Пережигание перемычек составляет суть программирования и осуществляется отдельно для каждого разряда (каждой ячейки) следующим образом:

на входы А, В (см. рис. 9.25) подается двоичная комбинация,

соответствующая адресу пережигаемой перемычки в программируемом

разряде (в ячейке pzu_unx, где х — номер ячейки);

кЪыходу ячейки Dx через резистор нагрузки (его сопротивление для

конкретных ИМС указывается в документации, для К155РЕЗ составляет

около 300 Ом) подключается источник напряжения 12,5 В, в результате чего стабилитрон D пробивается и транзистор Т5 открывается;

на вход разрешения Е на короткое время подается сигнал логической

единицы, при этом через один из открытых транзисторов Т1...Т2 и Т5

протекает ток, достаточный для пережигания соответствующей перемычки

(длительность разрешающего сигнала на входе Е в промышленных

программаторах может автоматически увеличиваться после нескольких

неудачных попыток программирования одной и той же ячейки);

источник 12,5 В отключается, и после раскрытия соответствующей подсхемы можно убедиться, что перемычка действительно разрушена (в

промышленных программаторах этот процесс сводится к проверке записи

программируемой ячейки, и при отрицательном результате производится

повторное программирование при большей длительности разрешающего

сигнала).

Заключительным этапом программирования серийных микросхем ПЗУ в промышленных условиях является электротермотренировка, которая проводится чаще всего в течение 168 часов при повышенной температуре, после чего производится дополнительный контроль записанной информации. Если при этом обнаруживается ошибка, допускается повторное программирование. Если ошибка снова повторяется, микросхема бракуется.

Рис 29. Модель с дополнительными элементами

Для моделирования процесса программирования к программируемой схеме необходимо подключить дополнительные элементы. Моделирование целесообразно начинать с одноразрядного ПЗУ (рис.29).

Следует отметить, что рассматриваемая модель ПЗУ (как на рис. 26, так и на рис. 29) достаточно капризна и при некоторых комбинациях входных сигналов моделирование не выполняется. Признаком невозможности моделирования является отсутствие слева от включателя питания (в верхнем правом углу экрана) окошка с индикацией временных интервалов отсчета. По истечении некоторого времени может быть выдана рекомендация изменить установку погрешности моделирования (по умолчанию она равна 1%). Целесообразно установить ее максимально возможной (10%) в меню Circuit (команда Analysis Options, параметр Tolerance). Целесообразно также поварьировать сопротивлениями входных резисторов и резисторов нагрузки элементов НЕ и ИЛИ-НЕ (рис. 9.50), а также попробовать изменить параметры транзисторов. В крайнем случае можно ограничиться простейшим случаем — обойтись без дешифратора и использовать только одну ячейку памяти на рис. 28, подключив к выходу и к одному из ее входов дополнительные элементы, как показано на рис. 29.

ПЗУ с пережигаемыми перемычками используются чаще всего в качестве специализированных дешифраторов, например для селекции У ВВ.

ПЗУ с ультрафиолетовым стиранием используются в микропроцессорных системах для хранения управляющих программ, в частности, для размещения BIOS (Basic Input/Output System — основная система ввода/вывода, записанная в ПЗУ, отсюда ее полное название ROM BIOS). BIOS представляет собой набор программ проверки и обслуживания аппаратуры компьютера и выполняет роль посредника между операционной системой (ОС) и аппаратурой. BIOS получает управление при включении системной платы, тестирует саму плату и основные блоки компьютера — видеоадаптер, клавиатуру, контроллеры дисков и портов ввода/вывода, настраивает чипсет платы и загружает внешнюю ОС. При работе под управлением DOS/Windows З.х/95/98 BIOS управляет основными устройствами, при работе под OS/2, Unix, Windows NT BIOS практически не используется, выполняя лишь начальную проверку и настройку.

Обычно на системной плате установлено только ПЗУ с системным (Main System) BIOS, отвечающим за саму плату и контроллеры FDD (флоппи-дисков), HDD (жестких дисков), портов и клавиатуры; в системный BIOS практически всегда входит System Setup — программа настройки системы. Видеоадаптеры и контроллеры HDD с интерфейсом ST-506 (MFM) и SCSI имеют собственные BIOS в отдельных ПЗУ;

их также могут иметь и другие платы — интеллектуальные контроллеры дисков и портов, сетевые карты и т.п.

ОбычнсГВЮЗ для современных системных плат разрабатывается одной из специализированных фирм: Award Software, American Megatrends (AMI), реже:

Phoenix Technology, Microid Research; в данное время наиболее популяры BIOS фирмы Award. Некоторые производители плат (например, IBM, Intel и Acer) сами разрабатывают BIOS для них. Иногда для одной и той же платы имеются версии BIOS разных производителей, в этом случае допускается копировать прошивки или заменять микросхемы ПЗУ; в общем же случае каждая версия BIOS привязана к конкретной модели платы.

Раньше BIOS помещался в однократно программируемые ПЗУ либо ПЗУ с ультрафиолетовым стиранием; сейчас в основном выпускаются платы с электрически перепрограммируемыми ПЗУ (Flash ROM), которые допускают перепрограммирование BIOS средствами самой платы. Это позволяет исправлять заводские ошибки в BIOS, изменять заводские установки по умолчанию, программировать собственные экранные заставки и т.п.

Тип микросхемы ПЗУ обычно можно определить по маркировке: 27хххх — обычное ПЗУ, 28хххх или 29хххх — перепрограммируемые. Если на корпусе микросхемы 27хххх есть прозрачное окно — это ПЗУ с ультрафиолетовым стиранием;

если его нет — это однократно программируемое ПЗУ, которое можно лишь заменить на другое.

Видео-ПЗУ (Video ROM) — постоянное запоминающее устройство, в которое записаны видео-BIOS, экранные шрифты, служебные таблицы и т.п. ПЗУ не используется видеоконтроллером напрямую, к нему обращается только центральный процессор, в результате выполнения программ, записанных в ПЗУ, происходят обращения к видеоконтроллеру и видеопамяти. На многих современных видеокартах устанавливаются электрически перепрограммируемые ПЗУ (EEPROM, Flash ROM), допускающие перезапись пользователем под управлением специальной программы из комплекта карты.

ПЗУ необходимо только для первоначального запуска видеоадаптера и работы в режиме DOS, Novell Netware и других ОС, функционирующих преимущественно в текстовом режиме; ОС Windows, OS/2 и им подобные, работающие через собственные видеодрайверы, не используют ПЗУ для управления адаптером либо используют его только при выполнении программ для DOS.

При создании видео-BIOS все разработчики придерживаются рекомендаций VESA и VBE. VESA (Video Electronics Standards Association — ассоциация стандартизации видеоэлектроники) — организация, выпускающая различные стандарты в области электронных видеосистем и их программного обеспечения. VBE (VESA BIOS Extension — расширение BIOS в стандарте VESA) — дополнительные функции видео-BIOS по отношению к стандартному видео-BIOS для VGA, позволяющие запрашивать у адаптера список поддерживаемых видеорежимов и их параметров (разрешение, цветность, способы адресации, развертка и т.п.) и изменять эти параметры для согласования адаптера с конкретным монитором. По сути, VBE является унифицированным стандартом программного интерфейса с VESA-совместимыми картами, при работе через видео-BIOS он позволяет обойтись без специализированного драйвера видеокарты.

1.2.2. Выбор схемы для исследования ПЗУ

Для изготовления стенда мной была выбрана следующая схема построенная на базе микросхемы К155РЕ3:

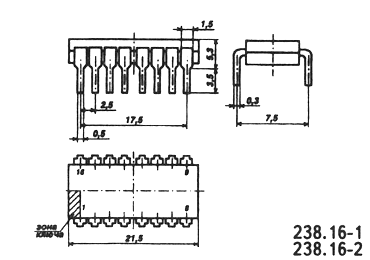

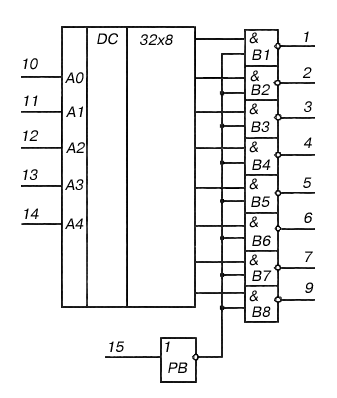

1.2.3. Описание микросхемы К155РЕ3

Микросхема представляет собой электрически программируемое посредством пережигания плавких перемычек постоянное запоминающее устройство (ППЗУ) емкостью 256 бит (32x8). В исходном состоянии по всем адресам и разрядам записан логический ноль. Корпус К155РЕ3 типа 238.16-2, масса не более 2 г.

Корпус ИМС К155РЕ3

Условное графическое обозначение

1 - выход B1;

2 - выход B2;

3 - выход B3;

4 - выход B4;

5 - выход B5;

6 - выход B6;

7 - выход B7;

8 - общий;

9 - выход B8;

10 - вход адресный A0;

11 - вход адресный A1;

12 - вход адресный A2;

13 - вход адресный A3;

14 - вход адресный A4;

15 - вход разрешения выборки PB;

16 - напряжение питания;

Электрические параметры

|

1

|

Номинальное напряжение питания

|

5 В 5 %

|

|

2

|

Выходное напряжение низкого уровня

|

не более 0,5 В

|

|

3

|

Напряжение на антизвонном диоде

|

не менее -1,5 В

|

|

4

|

Входной ток низкого уровня

|

не более -1 мА

|

|

5

|

Входной ток высокого уровня

по выводам 10-14

по выводу 15

|

не более 0,04 мА

не более 0,08 мА

|

|

6

|

Выходной ток высокого уровня

|

не более 0,1 мА

|

|

7

|

Ток утечки на входе

|

не более 1 мА

|

|

8

|

Ток потребления

|

не более 110 мА

|

|

9

|

Потребляемая статическая мощность

|

не более 550 мВт

|

|

10

|

Время выборки разрешения при включении

|

не более 50 нс

|

|

11

|

Время выборки разрешения при выключении

|

не более 50 нс

|

|

12

|

Время выборки адреса при включении

|

не более 65 нс

|

|

12

|

Время выборки адреса при выключении

|

не более 65 нс

|

1.2.4. Структурная схема стенда для изучения принципа работы ПЗУ.

Стенд выполнен на печатной плате и помещён в корпус.

Далее фото1 и фото 2

1.2.5. Изготовление стенда

1.2.5.1. Технология изготовления печатных плат

Собственно, весь процесс изготовления печатной платы можно условно разделить на пять основных этапов:

- предварительная подготовка заготовки (очистка поверхности, обезжиривание);

- нанесение тем или иным способом защитного покрытия;

- удаление лишней меди с поверхности платы (травление);

- очистка заготовки от защитного покрытия;

- сверловка отверстий, покрытие платы флюсом, лужение.

Мы рассматриваем только наиболее распространенную «классическую» технологию, при которой лишние участки меди с поверхности платы удаляются путем химического травления. Помимо этого, возможно, например, удаление меди путем фрезерования или с использованием электроискровой установки. Однако эти способы не получили широкого распространения ни в радиолюбительской среде, ни в промышленности (хотя изготовление плат фрезерованием иногда применяется в тех случаях, когда необходимо очень быстро изготовить несложные печатные платы в единичных количествах).

Особенно хотелось бы отметить, что при изготовлении печатных плат в домашних условиях следует стремиться при разработке схемы использовать как можно больше компонентов для поверхностного монтажа, что в некоторых случаях позволяет развести практически всю схему на одной стороне платы. Связано это с тем, что до сих пор не изобретено никакой реально осуществимой в домашних условиях технологии металлизации переходных отверстий. Поэтому в случае, если разводку платы не удается выполнить на одной стороне, следует выполнять разводку на второй стороне с использованием в качестве межслойных переходов выводов различных компонентов, установленных на плате, которые в этом случае придется пропаивать с двух сторон платы. Конечно, существуют различные способы замены металлизации отверстий (использование тонкого проводника, вставленного в отверстие и припаянного к дорожкам с обеих сторон платы; использование специальных пистонов), однако все они имеют существенные недостатки и неудобны в использовании. В идеальном случае плата должна разводиться только на одной стороне с использованием минимального количества перемычек.

Остановимся теперь подробнее на каждом из этапов изготовления печатной платы.

Предварительная подготовка заготовки

Данный этап является начальным и заключается в подготовке поверхности будущей печатной платы к нанесению на нее защитного покрытия. В целом за продолжительный промежуток времени технология очистки поверхности не претерпела сколько-нибудь значительных изменений. Весь процесс сводится к удалению окислов и загрязнений с поверхности платы с использованием различных абразивных средств и последующему обезжириванию.

Для удаления сильных загрязнений можно использовать мелкозернистую наждачную бумагу («нулевку»), мелкодисперсный абразивный порошок или любое другое средство, не оставляющее на поверхности платы глубоких царапин. Иногда можно просто вымыть поверхность печатной платы жесткой мочалкой для мытья посуды с моющим средством или порошком (для этих целей удобно использовать абразивную мочалку для мытья посуды, которая похожа на войлок с мелкими вкраплениями какого-то вещества; часто такая мочалка бывает наклеена на кусок поролона). Кроме того, при достаточно чистой поверхности печатной платы можно вообще пропустить этап абразивной обработки и сразу перейти к обезжириванию.

В случае наличия на печатной плате только толстой оксидной пленки ее можно легко удалить путем обработки печатной платы в течение 3–5 секунд раствором хлорного железа с последующим промыванием в холодной проточной воде. Следует, однако, отметить, что желательно либо производить данную операцию непосредственно перед нанесением защитного покрытия, либо после ее проведения хранить заготовку в темном месте, поскольку на свету медь быстро окисляется.

Заключительный этап подготовки поверхности заключается в обезжиривании. Для этого можно использовать кусочек мягкой ткани, не оставляющей волокон, смоченный спиртом, бензином или ацетоном. Здесь следует обратить внимание на чистоту поверхности платы после обезжиривания, поскольку в последнее время стали попадаться ацетон и спирт со значительным количеством примесей, которые оставляют на плате после высыхания беловатые разводы. Если это так, то стоит поискать другой обезжиривающий состав. После обезжиривания плату следует промыть в проточной холодной воде. Качество очистки можно контролировать, наблюдая за степенью смачивания водой поверхности меди. Полностью смоченная водой поверхность, без образования на ней капель и разрывов пленки воды, является показателем нормального уровня очистки. Нарушения в этой пленке воды указывают, что поверхность очищена недостаточно.

Нанесение защитного покрытия

Нанесение защитного покрытия является самым важным этапом в процессе изготовления печатных плат, и именно им на 90 % определяется качество изготовленной платы. В настоящее время в радиолюбительской среде наиболее популярными являются три способа нанесения защитного покрытия. Мы их рассмотрим в порядке возрастания качества получаемых при их использовании плат.

- Ручное нанесение защитного покрытия. При этом способе чертеж печатной платы переносится на стеклотекстолит вручную при помощи какого-либо пишущего приспособления. В последнее время в продаже появилось множество маркеров, краситель которых не смывается водой и дает достаточно прочный защитный слой. Кроме того, для ручного рисования можно использовать рейсфедер или какое-либо другое приспособление, заправленное красителем. Так, например, удобно использовать для рисования шприц с тонкой иглой (лучше всего для этих целей подходят инсулиновые шприцы с диаметром иглы 0,3-0,6 мм), обрезанной до длины 5–8 мм. При этом шток в шприц вставлять не следует — краситель должен поступать свободно под действием капиллярного эффекта. Также вместо шприца можно использовать тонкую стеклянную или пластмассовую трубку, вытянутую над огнем для достижения нужного диаметра. Особое внимание следует обратить на качество обработки края трубки или иглы: при рисовании они не должны царапать плату, в противном случае можно повредить уже закрашенные участки. В качестве красителя при работе с такими приспособлениями можно использовать разбавленный растворителем битумный или какой-либо другой лак, цапонлак или даже раствор канифоли в спирте. При этом необходимо подобрать консистенцию красителя таким образом, чтобы он свободно поступал при рисовании, но в то же время не вытекал и не образовывал капель на конце иглы или трубки. Стоит отметить, что ручной процесс нанесения защитного покрытия достаточно трудоемок и годится только в тех случаях, когда необходимо очень быстро изготовить небольшую плату. Минимальная ширина дорожки, которой можно добиться при рисовании вручную, составляет порядка 0,5 мм.

- Использование «технологии лазерного принтера и утюга». Данная технология появилась сравнительно недавно, однако сразу получила широчайшее распространение в силу своей простоты и высокого качества получаемых плат. Основу технологии составляет перенос тонера (порошка, используемого при печати в лазерных принтерах) с какой-либо подложки на печатную плату. При этом возможны два варианта: либо используемая подложка отделяется от платы перед травлением, либо, если в качестве подложки используется алюминиевая фольга, она стравливается вместе с медью. Первый этап использования данной технологии заключается в печати зеркального изображения рисунка печатной платы на подложке. Параметры печати принтера при этом должны быть установлены на максимальное качество печати (поскольку в этом случае происходит нанесение слоя тонера наибольшей толщины). В качестве подложки можно использовать тонкую мелованную бумагу (обложки от различных журналов), бумагу для факсов, алюминиевую фольгу, пленку для лазерных принтеров, основу от самоклеящейся пленки Oracal или какие-нибудь другие материалы. При использовании слишком тонкой бумаги или фольги может потребоваться приклеить их по периметру на лист плотной бумаги. В идеальном случае принтер должен иметь тракт для прохождения бумаги без перегибов, что предотвращает смятие подобного бутерброда внутри принтера. Большое значение это имеет и при печати на фольге или основе от пленки Oracal, поскольку тонер на них держится очень слабо, и в случае перегиба бумаги внутри принтера существует большая вероятность, что придется потратить несколько неприятных минут на очистку печки принтера от налипших остатков тонера. Лучше всего, если принтер может пропускать бумагу через себя горизонтально, печатая при этом на верхней стороне (как, например, HP LJ2100 — один из лучших принтеров для применения при изготовлении печатных плат). Хочется сразу предупредить владельцев принтеров типа HP LJ 5L, 6L, 1100, чтобы они не пытались печатать на фольге или основе от Oracal — обычно подобные эксперименты заканчиваются плачевно. Также помимо принтера можно использовать и копировальный аппарат, применение которого иногда дает даже лучшие по сравнению с принтерами результаты за счет нанесения толстого слоя тонера. Основное требование, которое предъявляется к подложке, — легкость ее отделения от тонера. Кроме того, в случае использования бумаги она не должна оставлять в тонере ворсинок. При этом возможны два варианта: либо подложка после перенесения тонера на плату просто снимается (в случае пленки для лазерных принтеров или основы от Oracal), либо предварительно размачивается в воде и потом постепенно отделяется (мелованная бумага). Перенос тонера на плату заключается в прикладывании подложки с тонером к предварительно очищенной плате с последующим нагревом до температуры, немного превышающей температуру плавления тонера. Возможно огромное количество вариантов как это сделать, однако наиболее простым является прижим подложки к плате горячим утюгом. При этом для равномерного распределения давления утюга на подложку рекомендуется проложить между ними несколько слоев плотной бумаги. Очень важным вопросом является температура утюга и время выдержки. Эти параметры варьируются в каждом конкретном случае, поэтому, возможно, придется поставить не один эксперимент, прежде чем вы получите качественные результаты. Критерий тут один: тонер должен успеть достаточно расплавиться, чтобы прилипнуть к поверхности платы, и в то же время должен не успеть дойти до полужидкого состояния, чтобы края дорожек не расплющились. После «приварки» тонера к плате необходимо отделить подложку (кроме случая использования в качестве подложки алюминиевой фольги: ее отделять не следует, поскольку она растворяется практически во всех травильных растворах). Пленка для лазерных принтеров и основа от Oracal просто аккуратно снимаются, в то время как обычная бумага требует предварительного размачивания в горячей воде. Стоит отметить, что в силу особенностей печати лазерных принтеров слой тонера в середине больших сплошных полигонов достаточно мал, поэтому следует по мере возможности избегать использования таких областей на плате, либо после снятия подложки придется подретушировать плату вручную. В целом использование данной технологии после некоторой тренировки позволяет добиться ширины дорожек и зазоров между ними вплоть до 0,3 мм.

- Применение фоторезистов. Фоторезистом называется чувствительное к свету вещество, которое под воздействием освещения изменяет свои свойства. В последнее время на российском рынке появилось несколько видов импортных фоторезистов в аэрозольной упаковке, которые особенно удобны для использования в домашних условиях. Сущность применения фоторезиста заключается в следующем: на плату с нанесенным на нее слоем фоторезиста накладывается фотошаблон и производится ее засветка, после чего засвеченные (или незасвеченные) участки фоторезиста смываются специальным растворителем, в качестве которого обычно выступает едкий натр (NaOH). Все фоторезисты делятся на две категории: позитивные и негативные. Для позитивных фоторезистов дорожке на плате соответствует черный участок на фотошаблоне, а для негативных, соответственно, прозрачный. Наибольшее распространение получили позитивные фоторезисты как наиболее удобные в применении. Остановимся более подробно на использовании позитивных фоторезистов в аэрозольной упаковке.

Первым этапом является подготовка фотошаблона. В домашних условиях его можно получить, напечатав рисунок платы на лазерном принтере на пленке. При этом необходимо особое внимание уделить плотности черного цвета на фотошаблоне, для чего необходимо отключить в настройках принтера все режимы экономии тонера и улучшения качества печати. Кроме того, некоторые фирмы предлагают вывод фотошаблона на фотоплоттере — при этом вам гарантирован качественный результат.