Вагонное депо по ремонту грузовых вагонов с разработкой роликового отделения

Министерство путей сообщения Российской Федерации

Департамент кадров и учебных заведений

Читинский техникум железнодорожного транспорта

Дипломный проект

ЧТЖТ. ДП. 1707.02 00.00. ПЗ

Вагонное депо по ремонту грузовых вагонов с разработкой роликового отделения

2014

Содержание

Введение

I. Общая часть

1.1 Обоснование и расчет параметров выбранного метода ремонта вагонов

.2 Обоснование состава цехов и отделений депо и их размещения

.3 Выбор размеров и площадей цехов, отделений

.4 Выбор подъемно-транспортного оборудования

.5 Расчет штата производственных работников и штата АУП

.6 Описание технологического процесса ремонта вагонов

.7 Охрана окружающей среды

II. Индивидуальная часть

2.1 Назначение и состав цеха (отделения)

.2 Расчет программы ремонта

.3 Оборудование цеха (отделения)

.4 Расчет штата

.5 Технологический процесс ремонта сборочных единиц

.6 Расчет системы отопления, освещения, вентиляции

.7 Охрана труда в цехе, природоохранные мероприятия

III. Экономическая часть

3.1 Расчет заработной платы цеха (отделения)

.2 Расчет стоимости запасных частей и материалов

.3 Расчет эксплуатационных расходов

.4 Расчет общехозяйственных расходов

.5 Расчет себестоимости

Перечень используемой литературы

Введение

Основой вагонного хозяйства является вагонный парк - совокупность всех вагонов. Вагоном называется единица железнодорожного подвижного состава, предназначенная для перевозки пассажиров и грузов. Вагонное хозяйство является одной из главных отраслей железнодорожного транспорта. Его характерная особенность - взаимодействие со всеми подразделениями и техническими средствами железных дорог и многими предприятиями народного хозяйства страны. В вагонном хозяйстве сосредоточено более 20 % эксплуатационного контингента работников и около 15 % основных производственных фондов железных дорог. Основными линейными подразделениями вагонного хозяйства является вагонное депо, в которое входят: пункты подготовки вагонов к перевозкам, пункты технического обслуживания, промывочно-пропарочные станции, колесно-роликовые мастерские, автотормозные контрольные пункты автосцепки, пропиточные и другие сооружения.

Вагонное депо предназначено для выполнения планового деповского ремонта вагонов, ремонта и комплектовки вагонных узлов и деталей. На базе вагонных депо организуют и обеспечивают подготовку к перевозкам, а также техническое обслуживание грузовых и пассажирских вагонов в границах, установленных участков. Вагонное хозяйство сформировалось как самостоятельная отрасль железнодорожного транспорта в 1933 году. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы, повышению качества ремонтных работ, внедрению новых и совершенствованию существующих форм организации производства, созданных поточно-конвеерных линий по ремонту вагонов и их отдельных частей. Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Создаются крупные механизированные пункты подготовки вагонов к перевозкам, совершенствуются работы пунктов технического обслуживания. От четкой, отлаженной работы во многом зависит бесперебойность и безопасность движения поездов.

В данном дипломном проекте рассматривается грузовое вагонное депо по ремонту крытых вагонов с детальной разработкой роликового цеха.

I. ОБЩАЯ ЧАСТЬ

1.1 Обоснование и расчет выбранного метода ремонта крытых вагонов

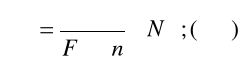

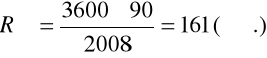

Выбираю метод ремонта крытых вагонов стационарный, узловой, где вагон при ремонте стоит на одной позиции, а узлы и детали вагонов ремонтируются в соответствующих цехах и отделениях депо. Работа депо осуществляется в две смены. Определяем фронт работы вагоноремонтного цеха депо:

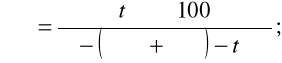

Где Тпр - время простоя вагонов в ремонте - 8 часов

Nт - годовой план ремонта крытых вагонов - 3600

n - количество смен - 2

Fр - годовой фонд рабочего времени 2008 часов

Принимаю количество ремонтируемых вагонов в смену - 8, которые ремонтируются на двух ремонтных путях по 4 вагона на каждом.

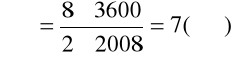

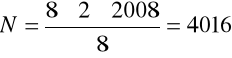

Корректируемый годовой план ремонта в сборочном цехе будет равен:

(вагонов)

(вагонов)

1.2 Обоснование состава депо и их размещения

В проектируемом депо по ремонту крытых вагонов должны располагаться основные цеха, подсобно-вспомогательные и служебно-бытовые помещения.

К служебно-бытовым помещениям относятся: гардеробные, душевые, административные здания, пункты обогрева персонала при работе на открытом воздухе.

К подсобно-вспомогательным относятся: ремонтно-механический цех по ремонту деповского оборудования, электроцех, деревообрабатывающий цех со складом для хранения пиломатериалов, столярно-бытовых изделий, с камерой сушки, кладовой, хозяйственный цех.

К основным цехам относятся: колесно-роликовый, тележечный, вагоносборочный, цех по ремонту ударно-тягового устройства (КПА), автоконтрольный пункт по ремонту тормозного оборудования (АКП), кузнечный цех, компрессорное отделение, отделение по ремонту крыш и дверей, электрогазосварочный цех, механический цех.

На территории депо располагаются основные здания, цех текущего отцепочного ремонта, колесный парк, площадка для разделки вагонов исключенных из инвентаря, угольный склад, трансформаторная подстанция, склад горючесмазочных материалов, очистные сооружения, гараж для автотранспорта депо. Здания администрации расположены отдельно от производственных помещений.

В тележечном цехе производится обмывка тележек, ремонт и сборка рам тележек. Цех оборудован тяговой лебедкой для перемещения тележек. На первой позиции установлена феррозоидная установка, которая проверяет детали машинным способом. Цех имеет позиции для демонтажа деталей рам, проверка, дефектоскопирование и сборка тележки. В цехе имеются конвееры для ремонта триангелей и рессорного комплекта. После ремонта ставятся клеймо и производится окраска рамы.

Вагоносборочный цех депо обеспечивает ремонт крытых вагонов на ремонтных позициях, каждое стойло оборудуется двумя кранами грузоподъемностью 12,5 т. Вдоль ремонтного пути с каждой стороны стойла оборудуются ремонтными площадками шириной 0,8 метра с ограждением и высотой от головки рельса до пола площадки 1,7 метра. В цехе расположены: воздухопровод, электрогазосварочная линия и линия освещения, линия питания оборудования. В цехе имеется склад для правки кузова и крыши, стенд для съема и поставки поглощающих аппаратов, пятников хребтовой балки.

Колесно-роликовый цех предназначен для обмывки, демонтажа, дефектоскопирования, ремонта и монтажа деталей буксового узла и колесных пар, наплавки и обработки гребней колес.

Демонтажное отделение производит разборку буксового узла, обмывку колесных пар, обмывку корпусов роликовых букв и подшипников, деталей букс в кассетах, которые затем транспортируются в другие отделения для проверки, ремонта и комплектовки. перед обмывкой колесные пары проверяют на установке УДП-85а, если колесная пара должна пройти промежуточную ревизию и неисправностей не выявлено, обмывка не производится, а производится отчистка.

В наплавочном отделении выполняются работы по обточке поверхностей кругов и наплавке гребней колесных пар, после чего производится обточка поверхностей катания. В отделении устанавливаются колесно-токарные станки, установка для наплавки гребней. Имеется 2 емкости с водой для охлаждения колесных пар после наплавки и туфельная печь для предварительного нагрева поверхности колеса перед наплавкой.

Ремонтно-комплектовочное отделение обеспечивает разборку и ремонт подшипников, обмер и подборку их по параметрам шейки оси колесной пары и подачу в монтажное отделение. Оборудование цеха состоит из приборов и приспособлений для обмера, подпорки сепараторов, внутренних колец подшипников. В цехе имеется путь, около него расположены стеллажи с деталями буксового узла. В цехе установлены поворотные круга на 900. В демонтажном отделении на позиции разборки установлен поворотный круг на 1800. После монтажа колесные пары выкатываются в накопитель тележечного цеха.

Цех по ремонту ударно-тягового устройства обеспечивает: дефектоскопирование ударно-тягового устройства, проверку, ремонт и сборку деталей автосцепки, поглощающего аппарата, тягового хомута и других деталей устройства. Цех оборудован электросваркой, стендами промывки и обработки деталей, приборами магнитного дефектоскопирования хвостовика автосцепки, тягового хомута и других деталей. В цехе имеется станочное оборудование: горизонтально-строгательный, вертикально-сверлильный, горизонтально-фрезерный станки, стенд для наплавки хвостовика и малого зуба головки автосцепки. Для разборки, обмера, ремонта и сборки механизма автосцепки три стока касательного типа. Конвейер ремонта поглощающих аппаратов обеспечивает технический процесс ремонта деталей и их сборку. На все детали механизма автосцепки и поглощающих аппаратов наносятся клейма.

В автоконтрольном пункте обеспечивается обмывка, разборка и проверка; сборка воздухораспределителей, авторежимов, авторегуляторов, концевых и разобщительных кранов, соединительных рукавов. На испытательных стендах производят проверку отремонтированных приборов, результаты заносят в специальный журнал. Отделение по ремонту крыш и дверей крытых вагонов предназначено для осмотра, проверки и ремонта дверей и крыш.

Кузнечный цех выполняет работы по горячей отработке механических деталей вагонов и их узлов. Цех оборудован пневматическими машинами с ударным бойком весом 150 или 250 кг, электроприборами, печами на жидком топливе, кузнечными наковальнями, правочными прессами мощностью. до 13000 тонн, ножницами для резки металла.

Электросварочное отделение депо производит все наплавочные и электрогазосварочные работы по ремонту узлов и деталей рам и кузова вагона. Оборудование отделения включает в себя: наплавочные автоматы в среде углекислого и под слоем флюса, сварочные стажен и стенды для обработки поверхности после наплавки.

В механическом цехе производятся работы по металлообработке деталей вагонов и оборудования, а также изготовление запасных частей и деталей, необходимые для выполнения технических операций, ремонтных, восстановительных и сборочных работ в депо. Станочное оборудование состоит из: токарно-винторезных, фрезерных, сверлильных, строгательных, резьбонарезных, и болтонарезных станков. Имеется стенд для изготовления шплинтов, установки для размотки проволоки и ряд других приспособлений и устройств.

Подсобно-вспомогательные цеха: ремонтно-механический цех депо обеспечивает планово-предупредительный ремонт оборудования и своевременный ввод в строй неисправных станочных и ремонтных механизмов и деталей оборудования. В цехе имеются станки по обработке металлов; электросварочное отделение; отделение по ремонту пневматической обработке деталей и механизмов; отделение по ремонту электрооборудования депо.

Деревообрабатывающий цех ремонтирует и содержит помещение депо. Имеется отделение для хранения деревянных изделий и пиломатериала. В цехе установлены станки для обработки древесины.

Инструментально-раздаточный участок депо предназначен для ремонта, хранения, выдачи инструмента, ведения учета, проверка инструмента.

В состав хозяйственного цеха входят: котельная депо, водоснабжение и канализация, душевые, гардеробные, химическая чистка и ремонт специальной одежды, угольный склад.

Цех текущего отцепочного ремонта располагается рядом с колесным парком депо и имеет 2 ремонтных пути. Один из которых оборудован двумя электродомкратами грузоподъемностью 40 тонн, на втором пути производят работы по смене деталей ударно-тягового устройства, тормозного оборудования и электросварочные работы. На пункте имеется подкрановый пути для двух мостовых кранов грузоподъемностью 5 тонн, электросварочная линия и воздухопровод. Тяговая лебедка обеспечивает подкатку вагонов под электродомкрат. Пункт для разделки вагонов исключенных из инвентаря имеет два пути: один для разделки вагонов, а другой для отстоя в ожидании ремонта. Оборудован козловым краном грузоподъемностью 5 тонн, электросварочным оборудованием, помещением для хранения запасных частей и деталей. Очистные сооружения обеспечивают отстой грязевых и подтяжных остатков. Подстанция обеспечивает подвод электросилового снабжения депо.

Во всех основных и подсобно-вспомогательных цехах (кроме механического, автоконтрольного пункта и инструментально-разделочного_ установлены мостовые краны, кран балки, почти в каждом цехе заточные станки, оборудованные фильтрами с местным отсосом.

1.3 Выбор размеров площадей цехов и отделений

Для большинства цехов и отделений основные размеры: длина, ширина, высота - определяются унифицировано и приводится в нормах технического проектирования вагонных депо. Основные размеры вагонно-ремонтного цеха зависят от объема производства и расчета производительности для каждого отдельного случая.

Определяем длину вагонно-ремонтного цеха в метрах по формуле:

ВРЦ = L1 + L2 + (n [ Lпод) + (m [ Lи) + Lпт,

Где L1 и L2 - расстояние от выступающих частей торцевых стен до начала ремонтной позиции - 3 м

n - количество вагонов на одном пути - 4

Lпод - длина позиции подъемки кузова - 16,7 м

m - количество проходов между стойлами - 3

Lи - длина интервала между вагонами - 2 м

Lпт - ширина поперечного проезда для тележки внутри сборочного цеха 6 м.

ZВРЦ = 3 + 3 + (4 х 16,7) + (3 х 2) + 6 = 84,8 (м)

Принимаем длину вагонно-ремонтного цеха равную 84 метра (кратную 12).

Ширину цеха рассчитываем по формуле:

ВВРЦ = (Кn - 1) х bм + 2 bкр,

Где Кn - количество междупутии в цехе - 2

bм - расстояние между осями ремонтных путей - 7 м

bкр - расстояние от продольных стен до оси крайнего ремонтного пути - 5 м

ВВРЦ = (2-1) х 7 + 2 х 5 = 17 (м)

Принимаем ширину цеха равную 18 метров (кратную 6).

Общая высота цеха устанавливается исходя из необходимости оборудования цеха двумя мостовыми кранами грузоподъемностью 12,5 тонн и будет равна 12 метрам.

Определяем площадь цеха по формуле:

= Zцех х Вцех, (м2)

= 84 х 18 = 1512 (м2)

Объем цеха определяем по формуле:

V = S x h, (м3)

Где h - высота цеха - 12 метров

V = 1512 х 12 = 18144 (м3)

Остальные размеры цехов и отделений приведены в таблице 1.

Таблица 1

|

Наименование цехов и отделений |

Площадь цеха, м3 |

Общая высота |

|

Вагонно-ремонтный цех Колесно-роликовый цех Тележечный цех Контрольный пункт автосцепки Автоконтрольный пункт и компрессорное отделение Кузнечный По ремонту крыши и дверей Электро-газосварочное Механический По ремонту оборудования Деревообрабатывающий Инструментальная Хозяйственный Отдел по наплавке и обработке деталей |

1512 120 648 336 378 180 216 90 180 101 108 108 144 216 |

12,0 6,0 8,4 4,8 4,8 4,8 4,8 4,8 4,8 4,8 4,8 4,8 4,8 4,8 |

1.4 Выбор подъемно-транспортного оборудования

Данные о подъемно-транспортном оборудовании депо занесены в таблицу 2.

Таблица 2

|

Наименование цехов |

Тип подъемного оборудования |

Грузоподъемность, тонн |

Количество |

|

Вагонно-ремонтный Тележечный Колесно-роликовый По ремонту крыш и дверей Контрольный пункт автосцепки Компрессорное отделение (АКП) Кузнечный Электросварочное По ремонту оборудования Деревообрабатывающий Хозяйственный (котельная) Текущий отцепочный ремонт Пункт разделки вагонов Колесный парк Склад пиломатериала |

кран мостовой кран мостовой кран балка кран балка кран балка кран балка кран балка кран балка кран балка кран балка кран балка кран мостовой тяговая кран балка кран мостовой |

12,5 5 3,2 1,0 1,0 2,0 2,0 1,0 1,0 0,25 0,5 5,0 5,0 2,1 2,0 |

2 1 5 1 1 1 2 1 1 1 1 2 1 1 1 |

1.5 Расчет штата производственных работников и штата АУР

Расчет численности основных производственных работников ведется исходя из годовой программы депо и трудоемкости выполняемых работ.

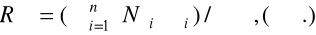

Списочную численность рабочих определяем по формуле:

Где n - количество типов ремонтируемых вагонов - 1

Nвi - годовая программа ремонта крытых вагонов (3600)

Ндi - трудоемкость ремонта крытых вагонов - 90

Фд.р. - минимальный годовой фонд рабочего времени - 2008 часов.

Явочную численность рабочих определяем по формуле:

Rяв = Rсп / Кз, (чел.)

Где Кз - коэффициент замещения явочных рабочих (1,10-1,12)

Rяв = 161 / 1,10 = 146 (чел.)

Определяем количество вспомогательных рабочих:

Rвсп = Rсп х Квс (чел.),

Где Квс - коэффициент, принимающий количество рабочих от списочного штата (0,16)

Rвсп = 161 х 0,16 = 26 (чел.)

Определяем штат инженерно-технического состава депо:

Rит = Кит х (Rсп + Rвсп) (чел.),

Где Кит - коэффициент инженерно-технических работников из состава депо (0,06)

Rит = 0,06 (161 + 26) = 11 (чел.)

Служащих депо определяем по формуле:

Rслуж = Ксл х (Rсп + Rвсп + Rит),

Где Ксл - коэффициент служащих из состава депо (0,02)

Rслуж = 0,02 (161 + 26 + 11) = 4 (чел.)

Определяем общий штат производительных работников и штата АУР по формуле:

Rобщ = Rспис + Rвсп + Rит +Rслуж (чел.),

Rобщ = 161 + 26 + 11 + 4 = 202 (чел.)

1.6 Описание технологического процесса ремонта крытых вагонов

Ремонт 4-х осного крытого вагона производится стационным методом, по узлам, комплексной бригадой в сборочном цехе на ремонтной позиции, с простоем вагонов в ремонте в течение 8 часов.

Выполнение работ производится в следующей последовательности: после постановки крытого вагона на ремонтную позицию заместитель В48 по ремонту или мастер цеха и бригадир тележечного цеха производят опись неисправностей и составляют форму ВУ-22 на кузов вагона или тележки. Слесари по ремонту подвижного состава разделяют тяги, затем мостовым краном за автосцепку выставляют кузов на поворотные ставнюги на шкварные балки рамы. Автосцепки снимаются и транспортируются в КПА. Слесари по ремонту подвижного состава снимают соединительные рукава, разобщительные краны, авторежим и авторегулятор, воздухораспределитель и краном направляют в АКП. Затем производят ремонт воздухопровода, вскрывают тормозной цилиндр, ремонтируют и проверяют тормозную магистраль.

Другая бригада передвижным подъемником снимает тяговый хомут с поглощающего аппарата и устанавливает их в кассеты по восемь штук и краном транспортируются в КПА. Одновременно бригада производит осмотр рамы, кузова, правку на вагоне крыши и дверей. Также осматриваются пятники, неисправные снимают и исправляют в отделении электросварки для наплавки и обработки. Тележки сразу выкатывают после подъемки кузова и подкатывают к первичному пути для транспортировки в тележечный цех. Весь процесс ремонта крытых вагонов производится бригадами одновременно и поочередно выполняют операции по снятию, ремонту и постановке вновь отремонтированных узлов и деталей вагона. Сквозной и производственный контроль ремонта узлов и деталей вагона производится мастерами и бригадирами постоянно. Приемщик вагонов также осуществляет выборочный, сквозной и ведомственный контроль ремонта узлов и деталей вагонов в цехах и на позициях и все выявленные нарушения в процессе ремонта устанавливаются немедленно. По мере постановки отремонтированных узлов и изделий на вагон устранение неисправностей рамы, кузова, испытание тяг, рычажной передачи бригады и мастера проверяют качество работы вновь установленных на выгоны узлов и деталей. Проверяется полностью тормозной магистрали вагона, отсутствие утечки по манометру крана машиниста, работы ударно-тягового устройства, окраска рамы, кузова, правильностью постановки трафаретов. После подкатки тележек под вагон, кузов вагона опускается на тележки, соединяются тормозные тяги, рычажные передачи и тормозной установкой производится проверка действия автотормозного произведенного ремонта, вагон в целом принимают в эксплуатацию приемщики вагонов, о чем выписывается уведомление формы ВУ-36, которое подписывается приемщиком вагонов и начальником депо. Вагон выкатывается из цеха и выставляется на пути станции. Одним из главных условий качества ремонта вагонов является обязательное выполнение требований нормативно-технической документации (руководств, правил, инструкции, технических условий и т.д.)

На основе этих документов разрабатываются технологические процессы, предусматривающие проведение самоконтроля со стороны исполнителей, качество выполненных ими работ и операции и последующей проверки отремонтированных сборочных единиц, узлов, деталей бригадиром, приемщиком вагонов, мастером.

1.7 Охрана окружающей среды и труда

При производстве ремонтных работ в депо или отдельно стоящих вагонов должны выполняться все требования по охране труда и производственной санитарии, предусмотренные соответствующими инструктажами.

Перед началом работы рабочее место должно быть приведено в полный порядок, а все механизмы проверены на холостом ходу. В процессе работы необходимо пользоваться только исправным инструментом. При выполнении работ с использованием переносных ламп они должны быть в исправном состоянии и иметь напряжение не более 36 В. При рубке ручным или пневматическим инструментом или при работе на станках исполнитель должен быть в защитных очках. Нарушения в технике безопасности должны устранять или уменьшать до допустимого уровня воздействия на работников при техническом обслуживании и ремонте вагонов опасных и вредных факторов.

Все работники, связанные с обслуживанием и ремонтом вагонов, должны проходить предварительное и периодическое медицинское освидетельствование. К работе по техническому обслуживанию и ремонту вагонов допускаются лица, имеющие право на выполнение этих работ и талон по технике безопасности. Работники, связанные с обслуживанием электрооборудования, в том числе сварочных агрегатов, электроинструмента, должны пройти обучение правилам технической эксплуатации электроустройства потребителей и сдать экзамен на допуск.

При проведении работ по техническому обслуживанию и ремонту вагонов необходимо, кроме настоящих правил, руководствоваться утвержденными нормами и нормативно-техническими документами. При проведении работ в депо по ремонту вагонов стационарным методом характерны особые условия охраны труда. В сборочном цехе, при подъемке вагона должны быть исправны и испытаны подъемные средства. На ставнюги должны подкладываться деревянные прокладки из твердых пород дерева толщиной не менее 20 мм.

При токарных, фрезерных работах исполнители должны быть в защитных очках. Слесарные работы должны проводиться в рукавицах и только исправным инструментом. При сварочных работах агрегат должен быть закреплен к контуру заземлений, который проходит по всему периметру здания. Он должен иметь сопротивление не более 4 Ом и регулярно проверяться. В газосварочном отделении должна быть приточно-вытяжная вентиляция. Продукты газосварки должны храниться в отдельном помещении. Рабочие связанные с электрооборудованием, должны использовать инструмент работы в резиновых электрозащитных перчатках.

Помещение или здание, где проводятся работы, должно быть достаточно освещено. На каждом участке должен быть разработан стандарт на основе «Положения об организации обучения и проверки знаний по охране труда на железнодорожном транспорте УСР-325» утвержденного 4 мая 1996 года МПС с учетом особенностей некоторых подразделений депо, который устанавливает единые требования и нормы по обучению и проверка знаний по охране труда у работников вагонного депо. Большое внимание в вагонном депо должно уделяться «Технике безопасности и производственной санитарии». При проведении каких-либо новых работ или переводе на другое рабочее место, работник обязан пройти инструктаж по технике безопасности. Виды инструктажей:

) Вводный инструктаж - при поступлении на работу, проводит инженер по охране труда

) Первичный - на рабочем месте, проводит мастер или бригадир цеха

) Целевой - производится каждый раз при производстве работ или перед началом рабочего дня, проводит мастер или бригадир цеха

) Повторный - ежеквартальный инструктаж, проводит мастер или бригадир цеха. Для работников, работающих первый год и в период действия особого порядка работ по охране труда повторный инструктаж проводится 2 раза в квартал.

) Внеплановый - производится на основании телеграммных указаний по случаям, связанным с производственным травматизмом и нарушениями правил техники безопасности.

На каждом предприятии по рабочим местам должны быть разработаны и развешаны планы по охране труда специального содержания:

содержание и эксплуатация станочного оборудования, машин, механизмов, графика их осмотра и ремонта

состояние инструмента, порядок выдачи электроинструмента

обеспечение рабочих мест инструментами, знание инструкции обслуживающего персонала и соблюдение правил этих инструкций

испытание на прочность кругов, способы их хранения

наличие и состояние ограждений вращающихся частей

состояние газогенераторных установок, помещений для их хранения, горелок, резунов, графики их осмотра и испытания. Хранение кислородных баллонов и карбида кальция

состояние и эксплуатация подъемно-транспортных механизмов и оборудования; наличие и выполнение графиков их осмотра и ремонта.

состояние вентиляционных установок, наличие технических паспортов, меры по уменьшению шума от работающих установок

состояние постоянных и передвижных площадок осмотра подвижного состава

содержание производственных и бытовых помещений

порядок хранения, транспортирования и применения ядовитых и вредных веществ

обеспеченность и применение средств индивидуальной защиты или воздействия опасных и вредных факторов.

Охрана окружающей среды - система государственных мероприятий, направленных на рациональное использование природных ресурсов, а также сохранение и оздоровление окружающей среды.

К факторам неблагоприятного воздействия железнодорожного транспорта на окружающую среду относят: выбросы вредных веществ в атмосферу, загрязнение почв и водоемов.

Организация и руководство по охране окружающей среды возложено в МПС на специальный отдел, который является структурным подразделением главного управления по безопасности движения и экологии. В проектируемом вагонном депо должен быть предусмотрен отстой сточной воды в очистных сооружениях. После отстоя воды она должна поступать в специально отведенное место. Отмыв вагонов, узлов и деталей вагонов, расход воды и раствора должен быть нормированным и иметь систему обратного водоснабжения, улучшение эксплуатации и повышение эффективности работы на предприятии газоулавливающих установок и сооружения для очистки сточных вод.

Для проведения мероприятий по охране окружающей среды нужны:

своевременный вывод отходов, технически грамотное обслуживание

снижение объемов выбрасываемых в атмосферу веществ

применение усовершенствованных установок для нанесения лакокрасочных покрытий

разработка очистных сооружений.

II. ИНДИВИДУАЛЬНАЯ ЧАСТЬ

2.1 Назначение и состав цеха

Ремонтно-комплектовочное отделение предназначено для осмотра, проверки, ремонта и подготовки роликовых подшипников для монтажа буксового узла колесной пары.

Подшипники после обмывки в моечной ванне в демонтажном отделении по транспортировочному лотку через весь цех поступают в роликовое отделение. В роликовое отделение подшипники поступают уже на высоте 1,7 м, разбираются по деталям, которые проходят осмотр и проверку и подлежат ремонту.

В цехе имеются специальные верстаки, соответствующие приспособления, шаблоны, помещения для хранения частей и складирования материалов. Готовые и подобранные подшипники подаются на место монтажа по специальному лотку или на перевозочных тележках.

2.2 Расчет программы ремонта

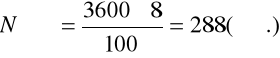

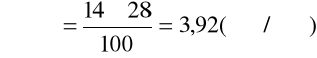

Подшипник состоит из внутренних и наружных колец, сепаратора и цилиндрических роликов. Годовая программа ремонта состоит из годового задания на ремонт 3600 крытых вагонов, 8 % от этого количества вагонов поступают с линейных станций:

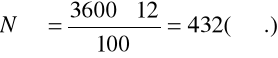

И 12 % с годового задания поступают с текущего отцепочного ремонта:

Определяем общее количество вагонов по формуле:

Nобщ = Nзад + NПТО + NТО (ваг.),

Nобщ = 3600 + 288 + 432 = 4320 (ваг.)

На одном вагоне находится 16 подшипников, значит всего за год будет отремонтировано

Nподшгод = 4320 х 16 = 69120 (подшип.)

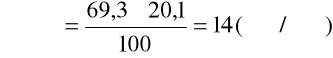

Определяем трудоемкость в человеко-часах, по таблице на один вагон затрачивается в 9,3 чел/час. Исходя из промежуточного участия в доле ремонта колесно-роликового цеха составляет 20,1 %. Тогда в колесно-роликовом цехе на один крытый вагон приходится:

Доля участия отделения в колесно-роликовом цехе в среднем:

. Демонтажное отделение - 24 %

. Отделение по ремонту корпусов и деталей букс - 33 %

. Ремонтно-комплектовочное отделение - 26 %

. Монтажное отделение - 17 %

Тогда на ремонтно-комплектовочное отделение приходится:

Трудоемкость на 1 вагон в ремонтно-комплектовочном отделении составит

Где Nобщ - годовая программа ремонта вагонов - 4320

НРКОгод= 4320 х 3,92 = 16934 (чел/час)

2.3 Оборудование роликового отделения

В роликовом отделении оборудование определяется из требований технологического процесса ремонта подшипников. Оно включает в себя столы с установленными на них приспособлениями, инструментом и приборами. Приспособления, приборы и ремонта роликов и сепараторов, а также для измерения при сборке подшипников. Данные занесены в таблицу 3.

ремонт вагон депо технологический

Таблица 3

Перечень оборудования роликового отделения

|

Наименование |

Кол-во |

|

Приспособления: Для зачистки роликов Для восстановления расчеканки сепараторов Для зачистки бортов наружних колец Для поворота подшипников при осмотре Для проверки сепараторов |

1 1 1 1 1 |

|

Шаблоны: Для измерения диаметра сепаратора 205-204, 3 Для измерения диаметров наружних колец по бортам и наружних диаметров сепараторов 207-206,3 Для измерения внутреннего диаметра сепаратора микрометр типа МК с пределом 125-175 мм Скоба рычажная с пределом 125-150 мм для измерения шеек осей на горячей посадке Нутромер индикаторный с пределом 0-5 мм для замера внутреннего диаметра корпуса букс и лабиринтных колец Приспособление для измерения радиальных зазоров Нутромер микрометрический с пределом 75-575 мм Наборы щупов для измерения радиальных зазоров роликовых подшипников Угольник 60 х 40 мм Толщиномер для измерения толщины прокладки Штангельглубомер с пределом 9-200 мм для измерения высоты крепительной крышки Манометр технический Прибор для контроля внутреннего диаметра колец подшипника БВ-7492.05.03. |

1 1 1 1 1 1 1 1 1 2 1 1 |

|

Микрометрическая скоба с пределом измерения 250 мм для настройки нутромерадля контроля посадочного диаметра буксы Резьбомер для измерения резьбы на шейке оси, для контроля размеров болтов |

1 1 |

|

Измерительные приборы и инструменты: Прибор В-901 М с измерительной головкой для измерения цилиндрических роликов Прибор Д-312 для измерения диаметров роликов цилиндрических подшипников Прибор типа 084 с индикатором Прибор УД-2В с измерительной головкой для измерения внутреннего кольца при горячей посадке Монометр одномикронный для измерения деталей роликовых подшипников Индикатор часового типа для измерения деталей роликовых подшипников |

1 1 1 1 1 1 |

2.4 Расчет штата

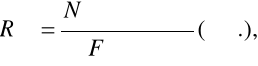

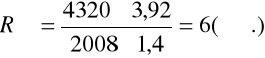

Определяем расчет рабочего штата ремонтно-комплектовочного отделения по формуле:

Где Nобщ - годовая программа ремонта вагонов с учетом поступающих с линейных станций и текущего отцепочного ремонта -4320 вагонов

Нрко - трудоемкость в человеко-часах для ремонтно-комплектовочного отделения (3,92)

Fр - годовой фонд рабочего времени (2008)

Кн - коэффициент норм (1,4)

Списочный штат ремонтно-комплектовочного отделения определяем по формуле:

Rспис = Rяв х Кс (чел.),

Где Кс - коэффициент (1,10-1,12)

Rспис = 6 х 1,10 = 7 (чел.)

Исходя из списочного штата, определяем количество человек на вспомогательных работах:

Rвсп = Rсп х Квсп (чел.)

Где Квсп - коэффициент, учитывающий вспомогательных рабочих (0,16)

Rвсп = 6 х 0,16 = 1 (чел.)

Таблица 4. Контингент колесно-роликового отделения

|

Наименование профессии и должности |

Количество человек |

|

Мастер |

1 |

|

Бригадир |

2 |

|

Слесарь по ремонту подвижного состава |

7 |

|

Вспомогательные рабочие |

1 |

|

Итого |

11 |

2.5 Технологический процесс ремонта роликовых подшипников

Подшипники после сушки и промывки поступают по лотку на ремонтные столы в комплектовочные отделения, где проверяются с помощью лупы при рассеянном свете на их пригодность к дальнейшему использованию. Неисправные подшипники, в зависимости от вида неисправности, бракуются или подлежат ремонту. Все сведения о каждом осмотренном подшипнике с указанием его состояния бригадир заносит в журнал осмотра подшипников формы 34.91.

У сепараторов проверяют места сопряжения перемычек с основанием для выявления трещин.

У цилиндрических подшипников осматриваются: наружное и внутреннее кольцо, сепаратор, рамки, уплотнительное кольцо. Если обнаруживают на бортах наружных, внутренних и упорных колец заусенцы зачищают для улучшения поступления смазки к рабочим поверхностям подшипников.

Подшипники на горячей посадке диаметром 250мм, имеющие на бортах наружных колец и торцах роликов задиры и повреждения типа «елочка» ремонтируют.

Когда производится сборка блока подшипника на горячей посадке нужно следить за тем, чтобы наружное кольцо с диаметром по бортам 205 мм собиралось с сепаратором. Обточка сепараторов по наружному кольцу запрещается. Наружные кольца и рамки вызывающие сомнение на предмет наличия трещин, подлежат контролю дефектоскопом ВД-12 НФ.

Измерение осевого зазора в цилиндрических подшипниках на горячей посадке между торцами роликов и бортами наружных колец производит бригадир при помощи щупа, который вставляется между торцом одного из роликов и бортом наружного кольца после сборки блока подшипника. Измерение производится по всей окружности наружного кольца и за величину принимают минимальное его значение. Это значение должно быть не менее 0,06мм. После промывки, просушки, остывания, осмотра или ремонта, подшипники, новые и бывшие в эксплуатации, комплектуются по радиальным зазорам непосредственно на шейке оси колесной пары. Эти работы проводит мастер, а в его отсутствие бригадир роликового отделения.

Когда производится монтаж буксовых узлов постановка в один буксовый узел производится с одним типом подшипников(имеющие латунные или полиамидные сепараторы).

Использование подшипников с полиамидными сепараторами допускается только в колесных парах грузовых вагонов.

В журналах формы ВУ-90, ВУ-91, ВУ-93для подшипников с полиамидными сепараторами делается отметка «ПС». Разрешается применение сепараторов Б-СВ-30. Основная задача при замене латунных сепараторов на полиамидные заключается в подборе одного ролика подлине и диаметру к 14 роликам, установленном в подшипнике с латунным сепаратором.

Замена латунных сепаратором с 14 роликами в подшипнике на полиамидные с 15 роликами производится при втором виде ремонта цилиндрических роликовых подшипников букс вагонов.

При замене латунных сепараторов на полиамидные подшипник полностью разбирается. Чтобы разобрать подшипник, необходимо ролики выдвинуть из бортов наружного кольца внутрь подшипника и, сняв наружное кольцо, вынуть 14 роликов из гнезд латунного сепаратора. Длина и диаметр всех роликов проверяются.

Разность длины всех 14 роликов, изъятых из блока подшипника с латунным сепаратором, должна находиться в пределах от 0 до 12 мкм, длина подбираемого к данному блоку подшипника 15 ролика должна соответствовать длине 14 измеренных роликов и находиться в пределах допускаемой разности 0-12 мкм. После подбора ролика производится сборка подшипника с установкой полиамидного сепаратора, прошедшего предварительный контроль.

При сборке подшипника запрещается установка в нем роликов, имеющих цилиндрическую форму, образующую скосы. В случае необходимости форма образующей рамки определяется при помощи прибора Б-901 путем его измерения по диаметру в трех сечениях в середине, по краям цилиндрической части и вблизи скоса. В том случае, если ролик подвергается зачистке поверхностей, его измерения по подбору необходимо производить не ранее чем через 1 час после зачистки.

Ремонт роликовых подшипников выполняется высококвалифицированным слесарем 5-6 разряда на участке комплектовки подшипников при производстве полной ревизии букс с роликовыми подшипниками.

Подготовленные к ремонту, т.е. промытые, осмотренные для определения вида ремонта, подшипники, детали тщательно осматриваются. При ремонте подшипников забракованные детали заменяют новыми или годными из числа бывших в эксплуатации. В металлолом разрешается сдавать кольца, рамки, сепараторы.

Если повреждены чеканки полиамидного сепаратора восстанавливают при помощи электропаяльника или нагретой металлической пластины путем вдавливания жала паяльника или пластины в тело перемычки до образования выступа, препятствующего выпаданию роликов. Количество таких «расчеканок» должно быть не более трех на одной перемычке.

Механические повреждения в виде царапин и забоин длиной до 5мм и глубиной до 1 мм допускаются без исправления, от 5 до 10 мм и глубиной до 2 мм зачищаются острозаточенными предметами.

Есть 2 вида ремонта подшипников:

без переборки роликов;

с переборкой и подборкой роликов по диаметру и длине;

При первом виде ремонта подшипники ремонтируют без перебойки роликов (без измерения роликов по диаметру и длине), при замене или расточке сепараторов, обработке фасок бортов наружных колец и зачистке их бортов, замене наружного кольца, зачистке дорожек кочения колец, внутренние кольца должны подвергаться магнитному контролю на дефектоскопной установке после обмывки.

Второй вид ремонта подшипников производится с переборкой роликов (с измерением роликов по диаметру и длине). Производится при замене роликов (независимо от количества меняемых роликов), выпадение отдельных роликов из гнезд сепаратора вследствие разрушения чеканки зачистки образующих роликов, бортов наружных колец цилиндрических подшипников на горячей посадке.

При выпадении отдельных роликов из гнезд сепаратора проверяют диаметр и длину всех роликов и подшипник вновь собирают. При этом разностью диаметров роликов в подшипнике должна быть не более 5 мкм, а разность длин роликов - не более 12 мкм.

При разборке все детали осматривают. Особое внимание обращают на состояние сепараторов на предмет выявления трещин и задиров в зоне перехода перемычки к основанию. При необходимости ролики и кольца шлифуют, а сепараторы зачищают и округляют острые углы у перемычек. Измерение роликов после зачистки производит бригадир не ранее чем через 1 час.

Установлен следующий порядок сортировки роликов:

) по среднему сечению одного из роликов, принятому за эталон для данной группы роликов, прибор настраивается на нулевое положение минилятра;

) остальные ролики измеряются и сортируются на группы по среднему сечению одного из роликов, принятому за эталон для данной группы роликов (прибор настраивается на нулевое положение минилятра в пределах 5 мкм.

При комплектовке подшипников рамки в одном подшипнике должна быть одна группа по диаметру. Затем рамки на приборе В-901 проверяются по длине, при этом ролик располагается маркировочным торцом непосредственно под измерительную ножку индикатора на расстояние 3-3,5 мм от образующей, для чего на стойке прибора необходимо установить боковой фиксатор. Поворачивая ролик вокруг оси, определяют его максимальную длину. Запрещается комплектовать один подшипник разными по форме роликами.

Латунные сепараторы должны иметь гладкую поверхность, без срезов, отколов, трещин и повреждений чеканки. Исправления овальности сепаратора при помощи деревянного молотка запрещается.

При комплектовании подшипников на горячей посадке диаметром 250 мм проверяется наружный диаметр сепаратора (204,3 мм или 206,3 мм) и диаметр отверстия по бортам наружного кольца подшипника (205 мм), а также внутренний диаметр сепаратора (не более 175 мм).

Годные для комплектования подшипников ролики со скосами сортируют по диаметрам в трех сечениях - в середине и по краям цилиндрической части вблизи скоса на приборе В-901 с измерительной головкой. При этом овальность, а также разность диаметров по краям цилиндрической части, конусность и выпуклость в среднем сечении не должна превышать 5 мкм.

Рамки с рациональным контактом сортируют только по среднему диаметру на приборе Д312-2М. Для этого ножку измерительной головки необходимо расположить на высоте 26 мм, равной половине длине ролика. Для определения формы образующей ролик необходимо замерить в трех сечениях на приборе В-901.

Радиальные зазоры у цилиндрических подшипников мастер измеряет при помощи щупа. Подшипник ставится в вертикальное положение, зазор измеряется в нижней части подшипника. Радиальный зазор подшипника измеряется с тем же внутренним кольцом, с которым блок подшипника будет устанавливаться на шейку оси. При установке двух цилиндрических подшипников на горячей посадке после демонтажа со снятием и без снятия внутренних колец или установки новых подшипников, допускается производить контроль значений и разности радиальных зазоров парных подшипников непосредственно на шейке оси.

За радиальный зазор принимается среднее арифметическое значение трех измерений при повороте наружного кольца на 1200 вокруг оси. Полученные величины радиальных зазоров мастер записывает цветным мелом на диске колеса, а затем заносит в журнал формы ВУ-90.

Подпор лабиринтного кольца по величине натяга производит мастер с тем расчетом, чтобы диаметр лабиринтного кольца был меньше диаметра предпоступичной части оси на значение допускаемого натяга. Эта величина заносится мастером в журнал формы ВУ-90.

При нагревании лабиринтного кольца в электрической печи слесарь покрывает тонким слоем трансформаторного масла предподступичную часть шейки оси. Нагретое кольцо вынимается из печи специальными клещами. При нагревании лабиринтное кольцо должно упереться в торец предподступичной части оси. На шейку оси надевают монтажную втулку, торцом которой наносят по лабиринтному кольцу удары, постепенно усиливающиеся по мере его остывания, до получения чистого металлического звука. Чтобы убедиться в правильности установки лабиринтного кольца после полного его остывания на шейке оси, мастер проверяет щупом зазор между торцевой поверхностью лабиринтного кольца и угольником.

Пластина щупа толщиной 0,05 мм не должна проходить зазор. Мастер лекальным угольников проверяет в четырех диаметрально противоположных точках перпендикулярность торцевой поверхности лабиринтного кольца к посадочной поверхности шейки оси тем же щупом 0,05 мм.

При измерении посадочного диаметра внутреннего кольца подшипника определяется среднее значение величины отклонения от минимального размера с целью определения натяга кольца при горячей посадке на ось. Измерения производятся методом сравнения с меркой. Для измерения используется прибор УД-2В. Прибор регулируется таким образом, чтобы измерение диаметра кольца осуществлялось по наибольшему сечению на расстоянии 10 мм от торца. Перед началом измерения, не реже двух раз в смену, прибор настраивается по эталонному кольцу, которое ежегодно аттестуется по диаметру, в сечении, расположенном на расстоянии 10 мм от базового торца. Значение диаметра наносится на кольцо с помощью электрографа, одновременно делается отметка сечения, в котором выполнено измерение.

Устанавливается эталонное кольцо базовым торцом на опорную поверхность прибора таким образом, чтобы наконечники упоров касались кольца в аттестованном сечении и стрелка измерительной головки устанавливается на величину отклонения от номинального размера.

Отклонение на маркировке представляет собой разность между номинальным диаметром кольца и действительным его значением, полученным в результате аттестации. Устойчивость настройки проверяется трехкратной проверкой эталонного кольца на приборе и считается удовлетворительной, если при этом стрелка измерительной головки отклоняется от установленного значения не более чем на деления шкалы.

После того, как были проведены измерения и подборки на посадочной поверхности внутреннего кольца цветным карандашом отмечается среднее арифметического значения отклонения от номинального размера или номер группы, к которой данное кольцо занесено по результатам измерений в графу 19 монтажного журнала формы ВУ-90.

2.6 Расчет системы отопления, освещения и вентиляции

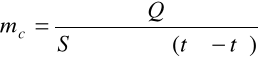

Расчет отопления в цехе производится исходя из условий работы персонала I категории, где работа производится сидя, стоя без поднятия тяжестей более 10 кг, т.е. затрат энергии до 1500 ккал/час. Система отопления в цехе водяная. Тогда максимальный расход тепла определяем по формуле:

Q = S g v (t0в - t0н) (ккал/час),

Где g - удельная тепловая характеристика помещения (0,65 ккал/м3)

S - коэффициент теплопотерь через неплотности (0,15)

V - объем отапливаемого помещения

tв - температура внутри помещения (+160С)

tн - температура наружного воздуха (-300С)

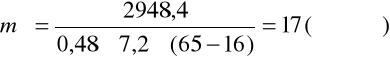

Q = 0,15 х 0,65 х 2160 х(16-30) = 2948,4 (ккал/час)

Число секций отопительных приборов определяем по формуле:

Где Sпр - поверхность нагрева чугунной секции (0,48 м2)

Кпр - теплоотдача 1 м2 поверхности нагрева секции (7,2 ккал/м2)

tср - средняя температура в теплоносителе (+650С)

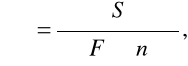

Освещение цехов должно быть естественным для светлого времени суток и искусственным в ночное время. В виду мелких размеров ремонтных деталей на рабочих местах применяется местное освещение при помощи настольных ламп с мощностью от 100 до 150 кВт. В цехе освещение приходит по потолку с равномерным расположением светильников. Высота расположения светильников от пола 3 м, это позволяет обеспечивать равномерную освещенность для комплектовочных цехов не менее 75-80 мм. Количество ламп необходимых для освещения цеха определяем по формуле:

Где Еф - освещенность цеха - 80 лм

S - площадь цеха - 360 м2

Ко - коэффициент запаса освещения (1,3)

Fо - световой поток лампы (1710 лм)

n - коэффициент использования светового потока (0,25).

Тогда при мощности лампы 150 Вт

Тогда на 4 м2 площади цеха в среднем приходится 1электрическая лампа мощностью 150 Вт.

Система вентиляции в цехе достаточно благоприятна для работы, т.к. на одного рабочего приходится более 40 м3.

b = V / R

где V - объем здания (2160 м3)

R - штат работников (11)

b = 2160 / 11 = 196 (м3)

Значит вентиляция естественная.

2.7 Охрана труда в роликовом цехе

Ответственным за безопасность труда и производственную санитарию на производственном участке является мастер цеха и бригадир. Мастер обязан лично проводить инструктажи по технике безопасности и показывать безопасные приемы работы. Оборудование и контрольно-измерительная аппаратура должны быть исправны, своевременно проверены и безопасны в работе. Все открытые вращающиеся части должны иметь надежные защитные устройства и окрашены согласно ГОСТа.

Новое или установленное после капитального ремонта оборудование может быть дано в эксплуатацию только после приема его комиссией в составе: начальник или главный инженер предприятия, инженер по охране труда и представитель профсоюзного комитета. Инструменты для работы в ремонтно-комплектовочном отделении должны иметь: ровную, несбитую, без заусенцев, слегка выпуклую поверхность бойка, овальное отверстие для ручки с небольшим концом наружу, ручку овального сечения из дерева (березы) гладкую, без сучков и трещин, с уширением к свободному концу для самозаклинивания в ладони при взмахе и ударе.

Место обработки деталей дубинами ограждают щитками из сетки, а исполнители работ обеспечиваются защитными очками. Гаечные ключи должны точно соответствовать указанным на них размерам и не иметь разошедшихся челюстей. При прекращении подачи тока во время работы с электроинструментом и перерыве в работе, инструмент должен быть отключен от источников питания. На каждом рабочем месте производственного участка должны вывешиваться технологические карты, выписки из технологических условий и правил ремонта ремонтируемых изделий на данном рабочем месте, производственные знаки безопасности согласно ГОСТа - 12.4.028.-78 и ГОСТа 32.4-76.

На каждой единице тары с лакокрасочными материалами должна быть наклейка или бирка с названием материалов. Запрещается находиться впереди перекатываемых по рельсам колесных пар и других транспортируемых средств. Рабочее место в роликовом отделении должно постоянно содержаться в чистоте и порядке, шкафы и стеллажи выстраиваются так, чтобы хранимые на них предметы находились в устойчивом положении и не могли упасть. Работать в роликовом отделении могут люди не моложе 18 лет, обученные правилам ремонта узлов и деталей, а также сдавшие экзамен по технике безопасности при работе с электрооборудованием и подъемно-транспортными механизмами.

На производственном участке по ремонту роликовых подшипников - работа средней тяжести. В отапливаемых помещениях, где на каждого рабочего приходится площадь от 5до 10 м2, допускается в холодный или переходный периоды года заниженные температуры воздуха вне постоянных рабочих мест допускается до 100С при работе средней тяжести. В помещениях со значительным выделением влаги допускается на постоянных рабочих местах повышение относительной влажности воздуха, но не выше 75 %. При этом температура воздуха в помещении не должна превышать 280С. Новое и эксплуатируемое оборудование должно окрашиваться. Цветовая окраска выбирается с учетом физиологического воздействия цвета и должна способствовать улучшению гигиенических условий труда, обеспечивать безопасность производственных процессов.

Для окраски основных поверхностей оборудования рекомендуется применять такие цвета, как зеленый, темно-зеленый, серо-голубой, белый, кремовый, коричневый. Параметры вибрации и шума должны соответствовать ГОСТу 17770-72, ГОСТ-12.1.003-83. На рабочих местах шум не должен быть более 85 д.б.

III. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Расчет заработной платы роликового отделения

Оплата труда работников отделения повременно-премиальная. Для расчета заработной платы каждый работник имеет разряд, оклад. Разряды и ставки работников зависят от условий труда. В цехе приняты работы с нормированными условиями труда. Руководству цеха, рабочим, НОП начисляют заработную плату по должностным окладам и тарифным ставкам, премии выплачиваются из фонда материального поощрения до 30 % от оклада. За ночное время с 22 до 6 часов рабочие получают 15 % от тарифной ставки за каждый час работы. Доплата за районный коэффициент принимается как 40 % от тарифной ставки. Расчеты занесены в таблицу 5.

Таблица 5

|

Наименование профессии |

Кол-во человек |

Разряд |

Оклад |

Районный коэффициент |

Премия |

Выслуга лет |

Ночные |

Всего в месяц на рабочего |

Всего в месяц на цех |

Всего в год на цех |

|

Мастер |

1 |

9 |

4700 |

1880 |

1974 |

1410 |

- |

9964 |

9964 |

119568 |

|

Бригадир |

2 |

6 |

4100 |

1640 |

1722 |

1230 |

1119 |

9811 |

19622 |

235464 |

|

Слесари по ремонту подвижного состава |

3 |

5 |

3000 |

1200 |

1260 |

900 |

819 |

7179 |

21537 |

258444 |

|

3 |

4 |

2700 |

1080 |

1134 |

810 |

737 |

6461 |

19383 |

232596 |

|

|

1 |

3 |

2200 |

880 |

924 |

660 |

600 |

5264 |

5264 |

63168 |

|

|

Уборщица |

1 |

1 |

1500 |

600 |

630 |

450 |

- |

3180 |

3180 |

38160 |

|

Итого |

11 |

947400 947,4 |

Всего заработная плата без аппарата управления составит : 827832

3.2 Расчет расходов на ремонт подшипников

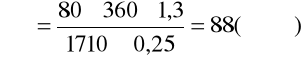

Затраты на ремонт подшипников заключаются в замене колец, сепараторов, роликов и постановке новых. В среднем согласно приказу МПС № 36у должны меняться по одному подшипнику у 4 вагонов. Стоимость одного подшипника на 01.01.03 составляет 264 рубля.

Затраты на приобретение подшипников от годовой программы ремонта 3600 вагонов будет равна:

Неуточненные затраты предусматриваются в размере 15% от годовой нормы расходов и будет равна :

Мн= 265,1х0,15 = 39,8 (тыс/руб)

Определяем общую стоимость затрат на замену материалов и запасных частей по формуле:

Мобщ=Мпод+Мн ; (тыс/руб)

Мобщ = 265,1+39,8= 304,9 (тыс/руб)

3.3 Расчет расходов общих для всех хозяйств

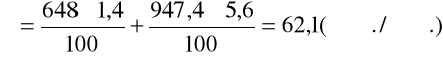

Расходы на дополнительную заработную плату и отчисления на дополнительную заработную плату состоят из оплаты отпусков; затрат на работу труда подростков; затраты на государственные и общественные обязанности.

На оплату отпусков расходуется:

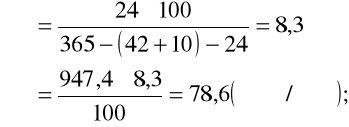

где: tотп - количество отпускных дней в году (24)

Т - число календарных дней в году (365)

Твос - число воскресных дней в году (42)

Тпр - число праздничных дней в году (10)

Отчисления на оплату прочих расходов за невыходы на работу принимаются как 2% от фонда заработной платы:

Нпр=947,4х0,02=18,9 (тыс/руб)

Отчисления на социальные нужды составляют 10% от основной и дополнительной заработной платы:

Всего расходов по статье 241:

Нобщ=Но+Нпр+Нсоц; (тыс/руб)

Нобщ = 78,6+18,6+102,6 = 200,1 (тыс/руб)

Затраты на освещение, электроэнергию, топливо, на содержание зданий статья 248.

В ремонтно-комплектовочном цехе потребность в силовой электроэнергии незначительна и составляет около 7,5 кВт (№ кв.). Расход равен:

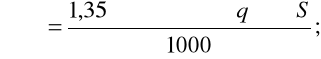

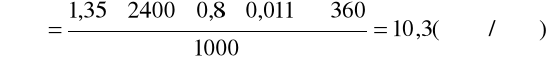

Ээл.сил = Ксп х 1,35 х Fгод х Nкв (тыс./руб.)

Где Ксп - коэффициент спроса электроэнергии - 0,35

,35 - стоимость в рублях одного кВт энергии

Fгод - годовой фонд работы электрооборудования (2008 час.)

Ээл.сил = 0,35 х 1,35 х 2008 х 7,5 = 7,1 (тыс./руб.)

Стоимость электроэнергии освещения определяется по формуле:

где: Носв - количество часов работы осветительных устройств (2400час)

qосв - расход электроэнергии на освещение 1м2 (0,011 кВт/м2)

К - коэффициент спроса электроэнергии (0,8)

S - площадь цеха (360 м2)

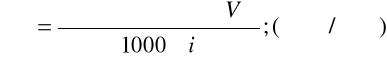

Расходы на топливо для отопления помещения определяем по формуле:

где: Сп - стоимость тонны воды t= 80 оС на 1.01..03 - 0.2 т.р

Ут - удельный расход тепла на 1 м2 здания 42 кКал/час

Vзд - объем здания по наружному диаметру - 1400м3

Нот - количество часов отопительного сезона - 3980 час.

i - теплота испарения - 540 кКал/час

Общий расход находим по формуле:

Э=Ээл.сил+Эосв+Эт;(тыс/руб)

Э=7,1+10,3+86,7=104,1 (тыс/руб)

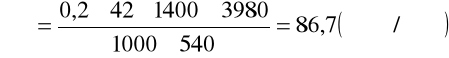

Расходы на амортизационные отчисления на капитальный ремонт и восстановление основных средств статья 250

Здание цеха находится в основном здании депо, Его стоимость по данным депо на 01.01.03 составляет 1,8 т.р/м2. Тогда балансовая стоимость составит:

Сзд=1,8S;

где: S- площадь цеха - 360 м2

Сзд= 1,8х360=648 (тыс/руб)

Стоимость шаблонов, приспособлений, приборов и инструментов в среднем на 01.03.03 г. составит 845 тыс./руб., тогда годовая сумма амортизационные отчислений по зданиям (1,4) и оборудованию (5, 6) будет равна:

Всего расходов по статье 250 будет 710,1 тыс./руб.

Расходы, включающие в себя затраты на заработную плату работникам, обслуживающим механические и силовые установки, стоимость воды, воздуха, канализационных услуг статья 254. Расходы воды определяются только на бытовые нужды и составляет в год 96 м3 без учета утечки, стоимость 1 м3 равна 128 руб, тогда

Эвод = 96 х 128 = 12,3 (тыс./руб.)

Затраты по остальным статьям расходов принимаются в размере 52 % от суммы затрат по статьям 241, 248, 250, 254.

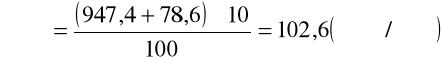

Эосн=Э241+Э248+Э250+Э254; (тыс/руб)

Эосн=200,1+104,1+710,1+12,3=1026,6 (тыс/руб)

Эпр= 1026,6х0,52=533,8 (тыс/руб)

Расходы общие для всех отраслей хозяйства:

Эр.о.=Эосн+Эпр; (тыс/руб)

Эр.о.=1026,6+533,8=1560,4 (тыс/руб)

Расходы заработной плате будут равны:

Эз.п.=200,1+38,60= 238,3

3.4 Расчет общехозяйственных расходов

Дополнительные расходы по заработной плате определяются статья 261:

Здоп=Зоснх7%=827,8х0,07= 57,9 (тыс/руб)

Расходы цеха по статье 269 учитываются исходя из общего штата цеха и удельного расхода на одного рабочего, т.е.

Ираб=15х0,52=7,8(тыс/руб)

По подготовке кадров расходов нет, так как обучение происходит на рабочем месте без отрыва от производства.

Прочие расходы статья 280 принимаются как 1 % от суммы расходов на заработную плату и материалы, т.е.

Нпр= (Нз+Нм)х0,01; (тыс/руб)

где: Нз -расходы на основную заработную плату

Нм- расходы на материалы

Нпр = (947,4+304,9)0,01=12,5(тыс/руб)

Расходы по статье 276 принимаются в размере 10 % от основной и дополнительной заработной платы персонала и 20 % от фонда заработной платы:

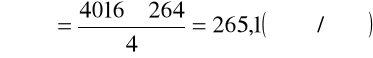

Эз=(827,8+57,9)0,1=88,6(тыс/руб)

Эф= 0,2х827,8х0,1=16,6(тыс/руб)

Всего общехозяйственных расходов:

Эобщ=Здоп+Нпр+Эз+Эф; (тыс/руб)

Эобщ=57,9+12,5+88,6+16,6=175,6(тыс/руб)

3.5 Расчет себестоимости

Расчет себестоимости продукции роликового отделения сводится к сумме прямых и косвенных расходов приходящихся на единицу выпускаемой продукции (подшипника). Составляем калькуляцию себестоимости продукции и заносим данные в таблицу 6.

Таблица 6

|

Виды работ |

Единица измер |

Объем работ |

Расходы цеха |

Плановая себестоимость |

На вагон плановая себестоимость |

|||||||

|

Прямые |

Косвенные |

Всего |

||||||||||

|

Основные общие |

Общехозяйственные |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Ремонт роликовых подшипников |

Подшипник |

69120 |

1252,3 |

102,6 |

1026,6 |

238,3 |

175,6 |

57,9 |

2454,5 |

398,8 |

818,2 |

11,8 |

|

Ремонт вагона |

Вагон |

4016 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

188,8 |

Перечень используемой литературы

1. Нормы технического проектирования депо для ремонта грузовых и пассажирских вагонов. «Транспорт» - 2007 г.

. Методические указания по дипломному проектированию для техникумов железнодорожного транспорта «Транспорт». 2008.

. Калашников В.И. Ремонт вагонов. «Транспорт» 1985 г.

. Гридюшко В.Н. «Экономика, организация и планирование вагонного хозяйства» - «Транспорт» 1978 г.

. Справочник по сооружению и оборудованию вагонного хозяйства. «Транспорт» - 1977 г.

. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками. Москва, 2008 г.

. Типовой проект организации труда на производственном участке по ремонту роликовых подшипников. № 502 ПКБц в МПС.

. Скиба И.Ф. Вагоны. «Транспорт», 1973 г.

Вагонное депо по ремонту грузовых вагонов с разработкой роликового отделения