Освоение методики проектирования технологий гравитационного обогащения каменных углей и антрацитов

КУРСОВАЯ РАБОТА

по дисциплине «Гравитационная сепарация»

Оглавление

|

[0.0.0.1]

[0.0.0.2]

[0.0.0.3]

[0.0.0.4] [0.0.0.5] 4 Подготовка машинных классов

[0.0.0.6]

[0.0.0.7] [0.0.0.8] 7 Выделение породы из крупного машинного класса [0.0.0.9] 8 Обогащение мелкого класса отсадкой [0.0.0.10] 9 Итоги расчета [0.0.0.11] 10 Выбор основного технологического оборудования [0.0.0.12] Заключение

[0.0.0.13]

[0.0.0.14] |

Введение

Целью курсовой работы является освоение методики проектирования технологий гравитационного обогащения каменных углей и антрацитов.

Современные технологии углеобогащения предусматривают обогащение угля, предварительно разделенного на машинные классы, диапазон изменения крупности которых предполагает наиболее эффективную сепарацию в аппаратах, адаптированных к данной технологической задачи.

Главным вопросом технологического менеджмента в углеобогащении является получение максимального выхода концентрата при его нормированной зольности. При этом принципиальными режимными параметрами являются плотности разделения для каждого машинного класса.

Исходными данными для решения этого вопроса являются гранулометрические и фракционные составы углей шахт-поставщиков, поступающих на обогатительную фабрику, их долевые участия, часовая производительность обогатительной фабрики, ее константы, такие как эффективность грохочения, эффективность дешламации, коэффициенты задержки шламов в продуктах обогащения, а также коэффициенты шламообразования для каждой фракции плотности всех машинных классов.

1 Исходные данные

Таблица 1

Фракционный состав угля шахты №1

|

Плотность фракций, кг/м3 |

Крупный: -100+13мм |

Мелкий: -13+0,5мм |

Шлам: -0,5 |

Всего: |

||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

|

|

<1300 |

18,1 |

3,43 |

26,07 |

2,45 |

|

|

|

|

|

1300-1400 |

1,02 |

8,09 |

0,2 |

17,05 |

|

|

|

|

|

1400-1500 |

0,06 |

20,6 |

0,3 |

22,5 |

|

|

|

|

|

1500-1600 |

0,03 |

27,6 |

0,15 |

33,77 |

|

|

|

|

|

1600-1800 |

0,04 |

41,8 |

0,25 |

40,82 |

|

|

|

|

|

>1800 |

21,18 |

91,6 |

19,12 |

90,97 |

|

|

|

|

|

Итого: |

40,43 |

49,82 |

46,09 |

39,68 |

13,48 |

43,64 |

100 |

44,31 |

Таблица 2

Фракционный состав угля шахты №3

|

Плотность фракций, кг/м3 |

Крупный: -100+13мм |

Мелкий: -13+0,5мм |

Шлам: -0,5 |

Всего: |

||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

|

|

<1300 |

26,7 |

5,14 |

22,88 |

6,4 |

|

|

|

|

|

1300-1400 |

2,68 |

17,9 |

1,85 |

18,67 |

|

|

|

|

|

1400-1500 |

2,77 |

26,1 |

1,85 |

27,92 |

|

|

|

|

|

1500-1600 |

2,25 |

39,5 |

1,41 |

38,29 |

|

|

|

|

|

1600-1800 |

2,21 |

49,5 |

2,04 |

49 |

|

|

|

|

|

>1800 |

13,1 |

83,8 |

7,05 |

75,04 |

|

|

|

|

|

Итого: |

49,71 |

31,25 |

37,08 |

24,69 |

13,21 |

27,16 |

100 |

28,28 |

Таблица 3

Фракционный состав угля шахты №6

|

Плотность фракций, кг/м3 |

Крупный: -100+13мм |

Мелкий: -13+0,5мм |

Шлам: -0,5 |

Всего: |

||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

|

|

<1300 |

6,66 |

3,7 |

11,97 |

4,11 |

|

|

|

|

|

1300-1400 |

8,06 |

11,57 |

6,78 |

10,83 |

|

|

|

|

|

1400-1500 |

2,65 |

21,71 |

2,23 |

22,48 |

|

|

|

|

|

1500-1600 |

2,91 |

32,36 |

2,43 |

30,68 |

|

|

|

|

|

1600-1800 |

4,12 |

45,68 |

3,12 |

43,65 |

|

|

|

|

|

>1800 |

25,33 |

74,31 |

14,24 |

76,01 |

|

|

|

|

|

Итого: |

49,73 |

47,06 |

40,77 |

35,95 |

9,50 |

39,55 |

100 |

41,82 |

Долевые участия углей в шихте:

|

Шахта |

Долевое участие, % |

|

1 |

20 |

|

3 |

35 |

|

6 |

45 |

Производительность фабрики: 500 т/ч.

|

Коэффициенты шламообразования |

||||

|

Фракции |

Крупный класс |

Мелкий класс |

||

|

<1300 |

0,05 |

0,055 |

||

|

1300-1400 |

0,055 |

0,057 |

||

|

1400-1500 |

0,055 |

0,06 |

||

|

1500-1600 |

0,06 |

0,065 |

||

|

1600-1800 |

0,06 |

0,07 |

||

|

>1800 |

0,07 |

0,075 |

||

|

Эффективность подготовительного грохочения |

0,95 |

|||||

|

Коэффициент задержки шламов в крупном концентрате |

0,05 |

|||||

|

Коэффициент задержки шламов в мелком концентрате |

0,07 |

|||||

|

Эффективность дешламации |

0,7 |

|||||

|

Пределы изменения крупности машинных классов: |

min |

max |

||||

|

крупный класс |

13 |

75 |

||||

|

мелкий класс |

0,5 |

13 |

2 Расчет шихты

Выхода фракций в шихте рассчитываются для каждого машинного класса в соответствии с их долевыми участиями :

.

Зольность фракций в шихте составляет:

Например, для первой фракции крупного класса выход и зольность составляют:

Для той же фракции в мелком классе:

Аналогичным образом рассчитываем выхода и зольности остальных фракций плотности и результаты расчета помещаем в табл.4.

Таблица 4

Фракционный состав шихты

|

Плотность фракций, кг/м3 |

Крупный: -100+13мм |

Мелкий: -13+0,5мм |

Шлам: -0,5 |

Всего: |

||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

|

|

<1300 |

15,96 |

4,48 |

18,61 |

4,63 |

|

|

|

|

|

1300-1400 |

4,77 |

12,67 |

3,74 |

12,25 |

|

|

|

|

|

1400-1500 |

2,17 |

23,66 |

1,71 |

24,54 |

|

|

|

|

|

1500-1600 |

2,10 |

35,02 |

1,62 |

33,06 |

|

|

|

|

|

1600-1800 |

2,64 |

46,79 |

2,17 |

45,35 |

|

|

|

|

|

>1800 |

20,22 |

80,08 |

12,70 |

80,33 |

|

|

|

|

|

Итого: |

47,86 |

41,78 |

40,54 |

33,19 |

11,59 |

35,56 |

100,00 |

37,58 |

Данные для гранулометрического состава шихты принимаем по строке «Итого» из табл.4 фракционного состава шихты, поскольку выхода фракций плотность в этом расчете приняты от шихты.

Таблица 5

Гранулометрический состав шихты

|

Крупность |

Выход |

Зольность |

|

>13 |

47,86 |

41,78 |

|

0,5-13 |

40,54 |

33,19 |

|

<0,5 |

11,59 |

35,56 |

|

Итого |

100,00 |

37,58 |

Режим обогащения для обеспечения максимального выхода концентрата

Решение задачи по выбору плотностей разделения может осуществляться при составлении теоретического баланса продуктов обогащения с помощью правила максимального выхода, основанного на теореме Рейнхардта, которая гласит: «Если при раздельном обогащении нескольких углей требуется получить суммарный концентрат с заданной зольностью, то максимальный суммарный выход концентрата с общей заданной зольностью будет получен при одинаковой средней зольности элементарных слоев разделения». Исходя из сути процессов сепарации каменных углей, под элементарным слоем разделения следует понимать бесконечно узкую фракцию угля, плотность которой равна плотности разделения, для которой характерно равновероятное распределение между продуктами обогащения.

Аналитическому методу определения рационального режима обогащения можно путем интерполяции данных таблиц фракционного анализа угля для каждого машинного класса, представленных в формате, необходимом для построения кривых обогатимости. Однако специфический характер кривой элементарных фракций не гарантирует корректность применения линейной интерполяции.

Установлено [2], что между зольностью и плотностью фракций каменного угля существует линейная зависимость.

Ее обоснование можно состоит в том, что каждая фракция плотности угля состоит из органической массы и минеральных примесей, находящихся в определенных пропорциях. Если плотность органической массы равна , а минеральных примесей , то плотность угольной фракции составляет:

,

где - соответственно, доля органической массы и минеральных примесей в угольной фракции.

Зольность этой угольной фракции равна:

,

где , соответственно, зольность органической массы и минеральных примесей.

Совместное решение этих уравнений дает следующую зависимость зольности угольных фракций от их плотности:

,

где .

Полученное уравнение подтверждает линейную зависимость зольности фракций от их плотности. Вместе с тем, угольные фракции различной крупности имеют свою специфическую зольность органической массы и минеральных примесей, что подтверждается ранее выполненными исследованиями [1].

Если суммарный машинный класс угля состоит из машинных классов с долевыми участиями , то его зольность составит:

.

Полученное уравнение также является линейным, что позволяет более обоснованно использовать линейную интерполяцию, при которой для нахождения значения при заданном значении в интервале изменения аргумента в пределах при значении функции для этого интервала следует использовать приведенную ниже формулу:

.

Если известна плотность разделения для смеси фракций , определенная каким либо способом, то зная зависимости изменения зольности от плотности для каждого машинного класса, можно с использованием теоремы Рейнхардта определить плотности разделения, обеспечивающие получение максимального выхода суммарного концентрата (рис. 2).

Рис. 1. К определению плотностей разделения для машинных классов угля

Для пояснения аналитического определения плотностей разделения для каждого из машинных классов, обеспечивающих максимальное значение выхода суммарного концентрата, приведем таблицу исходных данных.

Таблица 6

К определению рационального режима обогащения каменного угля

|

Фрак-ции |

Машинный класс 1 |

Машинный класс 2 |

Суммарный класс |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

В таблице обозначено: в колонке 1 – пределы изменения плотности фракции; в колонке 2 – средняя плотность фракции ; в колонках 3,7,11 – выход элементарных фракций плотности для машинных классов и суммарного класса; в колонках 4,8,12 - зольность элементарных фракций плотности для машинных классов и суммарного класса; в колонках 5,9,13 – суммарный выход всплывших фракций для машинных классов и суммарного класса; в колонках 6,10,14 – зольность всплывших фракций для машинных классов и суммарного класса.

Пользуясь данными таблицы несложно реализовать обозначенную выше траекторию определения зольности элементарных слоев разделения . Для этого необходимо задать желаемую теоретическую зольность суммарного концентрата, получаемого гравитационными методами обогащения . В колонке 14 необходимо отыскать строки, между которыми находится заданное значение зольности. Используя значения зольности в найденных строках, с помощью линейной интерполяции рассчитывается плотность разделения для суммарного класса:

.

Диапазон плотностей в данной формуле выбирается из колонки 1 таблицы.

Применяя линейную интерполяцию, находим исходя из зависимости , зольность элементарного слоя разделения для суммарного класса:

Следует отметить, что в результате фракционного анализа определяется средняя зольность фракции для фракции, плотность которой меняется в пределах . Поэтому для рассчитанной плотности разделения выбирается диапазон изменения плотностей по колонке 2, т.е. используются средние значения плотности фракции.

Таким образом, определяется плотность разделения для первого машинного класса:

,

и для второго машинного класса:

Такой расчет можно производить для любого количества машинных классов. Реализация процесса обогащения при соблюдении рассчитанных таким образом плотностей разделения обеспечит максимальный выход суммарного концентрата при заданной зольности .

При необходимости составления теоретического баланса продуктов обогащения, например выхода и зольности концентратов для каждого машинного класса:

- для первого машинного класса

;

;

- для второго машинного класса

;

.

Таким образом, предлагаемая методика позволяет достигать поставленные цели и имеет следующие преимущества: упрощение расчета и повышение его точности за счет исключения кривых обогатимости, а также возможность ее использования в компьютерных программах.

3 Сепарационные характеристики

Под сепарационной характеристикой понимают зависимость вероятности излечения частиц в продукт сепарации от разделительного признака. Сепарационная характеристика показывает разделительную способность обогатительного аппарата. Одним из ее основных свойств является постоянство при изменении в некоторых пределах состава сепарируемого материала.

Рис.2. Сепарационная характеристика: 1- идеальная; 2- реальная

Она является основой для выбора обогатительного аппарата и его конструктивных и режимных параметров, а также для выполнения технологических расчетов. На рис. показан общий вид сепарационной характеристики для извлечения, например, в легкий продукт при гравитационной сепарации.

Идеальная сепарационная характеристика обеспечивает разделение смеси частиц по граничному значению разделительного признака с полным извлечением (Е=1) в целевой продукт целевого компонента (частиц с ). При этом частицы нецелевого компонента () в целевой продукт не извлекаются (Е=0).

Граничным значением разделительного признака будет такое, при котором соответствующая ему бесконечно узкая фракция частиц распределяется равновероятно между продуктами сепарации. Т.е. ее извлечения в любой продукт составляет 0,5 (рис.).

В реальном процессе сепарации происходит засорение продуктов разделения посторонними фракциями. Это происходит вследствие возникновения помех процессу сепарации, связанных с гидродинамическим режимом обогатительного аппарата, турбулентностью, взаимным влиянием движущихся частиц и другими причинами, связанными с особенностью используемых сепарационных эффектов и организацией процесса сепарации.

В практике обогащения полезных ископаемых, полагая, что ошибки при сепарации подчиняются нормальному закону распределения случайной величины, широко используется описание сепарационных характеристик с помощью интеграла вероятности Гаусса:

.

Значение параметра х представляет собой отклонение средней плотности фракции от плотности разделения в долях среднеквадратичного отклонения.

Для гравитационных процессов сепарации:

,

где - среднее вероятное отклонение плотности разделения.

С точностью 10-3 интеграл Гаусса можно вычислять по более простым формулам:

- при x>0 ;

- при x<0 .

Используемый нормальный закон распределения случайной величины - двухпараметрический. Параметры этого распределения: математическое ожидание (здесь граничное значение разделительного признака) и среднее квадратичное отклонение или среднее вероятное отклонение. Если эти параметры известны, то и описание сепарационной характеристики будет вполне определенным.

Сепарационная характеристика в практике обогащения полезных ископаемых описывается с помощью интеграла вероятности Гаусса. Т.е. при следующем значении

.

Среднее вероятное отклонение является функцией крупности частиц и плотности разделения, поскольку она примерно равна плотности суспензии и с ее возрастанием увеличивается вязкость суспензии, что приводит к увеличению .

По результатам практических данных по обогащению каменных углей установлена следующая зависимость:

,

где – крупность обогащаемого материала, мм.

Для описания сепарационной характеристики отсадки также используется интеграл вероятности Гаусса, т.е. .

При отсадке значение параметра х определяется следующей формулой:

,

где - плотность разделения; - плотность жидкой среды разделения (плотность воды – 1000 кг/м3); - средняя плотность фракции исходного продукта, извлечение которой определяется; - погрешность разделения.

Погрешность разделения определяется средним вероятным отклонением, отнесенным к разности плотности разделения и плотности среды разделения, т.е.

.

Среднее вероятное отклонение обратно пропорционально корню квадратному из крупности разделяемого материала и определяется следующей эмпирической формулой:

.

Из опыта отсадки следует, что а=1000; b=2,4; х – крупность исходного продукта, мм.

Из этого следует формула для погрешности разделения:

.

Т.е. погрешность разделения для отсадочных машин не зависит от плотности разделения.

Зольность элементарного слоя разделения определяем по фракционному составу суммарного класса. В нашем случае это класс >0,5 мм, состоящий из класса крупности 0,5-13 мм и класса крупности >13 мм. Этот фракционный состав рассчитывается аналогично расчету фракционного состава шихты. Результаты расчета помещаем в табл. 7.

Таблица 7

Фракционный состав суммарного класса >0,5 мм

|

Плотность фракций, кг/м3 |

По фракциям |

Суммарно |

|||

|

,% |

А,% |

,% |

А,% |

||

|

<1300 |

1225 |

34,57 |

4,56 |

34,57 |

4,56 |

|

1300-1400 |

1350 |

8,51 |

12,49 |

43,08 |

6,13 |

|

1400-1500 |

1450 |

3,89 |

24,05 |

46,96 |

7,61 |

|

1500-1600 |

1550 |

3,72 |

34,17 |

50,68 |

9,56 |

|

1600-1800 |

1700 |

4,80 |

46,14 |

55,49 |

12,73 |

|

>1800 |

2200 |

32,92 |

80,18 |

88,41 |

37,84 |

|

Итого: |

88,41 |

37,84 |

Предварительная оценка обогатимости данного угля может быть осуществлена по содержанию промежуточных фракций плотностью 1500-1800 кг/м3 в беспородной массе, т.е. без фракции >1800 кг/м3:

Судя по значению этого критерия данный уголь относится к весьма трудной обогатимости и для его обогащения предварительно выбираем технологическую схему с выделением промпродуктов из крупного и мелкого машинных классов (рис.).

Рис.3. Принципиальная технологическая схема гравитационного обогащения каменного угля

Задаваясь зольностью суммарного концентрата 8,6% и принимая его теоретическую зольность 8%, определяем:

-плотность разделения для суммарного класса

;

- соответствующую ей зольность элементарного слоя разделения

.

4 Подготовка машинных классов

Подготовка машинных классов осуществляется с помощью грохочения (для получение крупного машинного класса (>13мм) и обесшламливания (дешламации) по крупности 0,5 мм подрешетного продукта подготовительного грохочения (<13 мм) для получения машинного класса 0,5-13мм (рис.1).

Выход машинного класса >13мм рассчитываем по гранулометрическому составу шихты:

.

Его зольность составляет:

Количество первичных шламов (содержащихся в шихте), оставшихся после грохочения в крупном машинном классе:

.

Их зольность принимается равной зольности первичных шламов в шихте .

Выход подрешетного продукта (класс <13 мм) составляет:

Его зольность:

Проверка:; .

5 Обогащение крупного класса в тяжелых средах

Плотность разделения рассчитывается при определенной ранее зольности элементарной фракции 31%:

.

Среднее вероятное отклонение при данной плотности разделения:

.

Определяем для первой фракции (плотностью <1300 кг/м3) аргумент интеграла вероятности Гаусса:

Поскольку x>0, то извлечение данной фракции в концентрат

;

Аналогично рассчитываются извлечения других фракций. Результаты расчета вносятся в колонки 5 и 6 табл. 8.

В концентрат перейдет часть этой фракции, пропорциональная Е и уменьшенная на величину шламов, образовавшихся от этой фракции, т.е. для данной фракции:

Зольность этой фракции, извлеченной в концентрат на величину Е, и зольность образовавшихся от ней шламов, остается такой же, как и в исходном продукте, т.е. 4,88%.

В породу (тяжелый продукт) данная фракция извлекается на величину 1-Е, т.е.

Количество шламов, образовавшихся от этой фракции

Такой расчет осуществляется для всех фракций. Результаты помещаются в табл.8.

Таблица 8

Результаты расчета по выделению концентрата из класса крупности >13 мм в крупном машинном классе

|

Плотность фракций, кг/м3 |

Класс >13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

15,96 |

4,48 |

5,9893 |

1,0000 |

15,16 |

67,96 |

0,00 |

0,00 |

0,80 |

3,58 |

|

1300-1400 |

1350 |

4,77 |

12,67 |

3,4043 |

0,9989 |

4,50 |

57,02 |

0,00 |

0,06 |

0,26 |

3,32 |

|

1400-1500 |

1450 |

2,17 |

23,66 |

1,3363 |

0,9145 |

1,88 |

44,46 |

0,18 |

4,16 |

0,12 |

2,83 |

|

1500-1600 |

1550 |

2,10 |

35,02 |

-0,7318 |

0,2266 |

0,45 |

15,69 |

1,53 |

53,54 |

0,13 |

4,42 |

|

1600-1800 |

1700 |

2,64 |

46,79 |

-3,8338 |

0,0004 |

0,00 |

0,04 |

2,48 |

115,87 |

0,16 |

7,40 |

|

>1800 |

2200 |

20,22 |

80,08 |

-14,1739 |

0,0000 |

0,00 |

0,00 |

18,80 |

1505,91 |

1,42 |

113,35 |

|

Итого: |

47,86 |

41,78 |

21,99 |

185,17 |

22,99 |

1679,54 |

2,88 |

134,89 |

В строке «Итого» в колонке 7 помещается сумма количества фракций класса >13 мм, перешедших в концентрат, что представляет собой выход концентрата из этого класса, равный 21,99%.

Поскольку во вспомогательной колонке 8 помещены произведения выхода фракции в концентрате на ее зольность, то их сумма, разделенная на выход концентрата, даст его зольность:

Аналогично, по данным колонок 9 и 10 рассчитывается зольность породы:

.

И по данным колонок 11 и 12 – зольность вторичных шламов, образовавшихся от класса >13 мм в процессе его переработки:

.

В машинном классе >13 мм содержится определенное количество класса крупности 0,5-13 мм, связанное с нечеткостью грохочения и поступающее в тяжелосредный сепаратор. Эта часть класса 0,5-13 мм подвергается разделению по той же плотности, что и класс >13 мм. Но среднее вероятное отклонение для этой части класса крупности 0,5-13 мм будет больше из-за снижения крупности:

Поскольку x>0, то ;

Аналогично производится расчет для все фракций плотности, результаты которого помещаются в колонках 5 и 6 табл.

В концентрат перейдет часть этой фракции, пропорциональная Е и уменьшенная на величину шламов, образовавшихся от этой фракции, т.е. для данной фракции:

Зольность этой части фракции, извлеченной в концентрат на величину Е, и зольность образовавшихся от ней шламов, остается такой же, как и в исходном продукте, т.е. 4,63%.

В породу (тяжелый продукт) данная фракция извлекается на величину 1-Е, т.е.

Количество шламов, образовавшихся от этой фракции

Такой расчет осуществляется для всех фракций. Результаты помещаются в табл. 9

Таблица 9

Результаты расчета по выделению концентрата из класса крупности 0,5-13 мм в крупном машинном классе

|

Плотность фракций, кг/м3 |

Класс 0,5-13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

18,61 |

4,63 |

2,3459 |

0,988 |

17,38 |

80,46 |

0,21 |

0,97 |

1,02 |

4,74 |

|

1300-1400 |

1350 |

3,74 |

12,25 |

1,3334 |

0,914 |

3,22 |

39,49 |

0,30 |

3,71 |

0,21 |

2,61 |

|

1400-1500 |

1450 |

1,71 |

24,54 |

0,5234 |

0,699 |

1,12 |

27,57 |

0,48 |

11,90 |

0,10 |

2,52 |

|

1500-1600 |

1550 |

1,62 |

33,06 |

-0,2866 |

0,399 |

0,60 |

19,92 |

0,91 |

30,06 |

0,11 |

3,47 |

|

1600-1800 |

1700 |

2,17 |

45,35 |

-1,5016 |

0,064 |

0,13 |

5,81 |

1,89 |

85,62 |

0,15 |

6,88 |

|

>1800 |

2200 |

12,70 |

80,33 |

-5,5516 |

0,000 |

0,00 |

0,00 |

11,75 |

943,59 |

0,95 |

76,51 |

|

Итого: |

40,54 |

33,19 |

22,45 |

173,25 |

15,54 |

1075,85 |

2,55 |

96,73 |

В тяжелосредный сепаратор направляется не только класс крупности >13 мм, но и часть класса крупности 0,5-13 мм, пропорциональная , где - эффективность грохочения. Выход концентрата из этой части угля будет составлять , а его зольность: .

Выход дополнительной породы будет .

Зольность породы составит: .

Аналогично рассчитываются выход и зольность дополнительных шламов, образовавшихся от класса крупности 0,5-13 мм:

Суммарный выход концентрата тяжелосредной сепарации без шламов (крупного концентрата):

.

Его зольность:

.

Общее количество шламов в концентрате (сумма первичных и вторичных):

.

Зольность этих шламов

.

Поскольку после отмывки суспензии в концентрате остается количество шламов, пропорциональное коэффициенту задержки (см. исходные данные), то выход крупного концентрата с остаточными шламами будет:

.

Его зольность составит:

.

Выход шламов отмытых от концентрата: . Их зольность принимается такой же, как и до отмывки, т.е. 44,7%.

6 Обогащение мелкого класса отсадкой

Плотность разделения рассчитывается при определенной ранее зольности элементарной фракции 31%:

Погрешность разделения в отсадочной машине для мелкого класса составит:

.

Определяем для первой фракции (плотностью <1300 кг/м3) аргумент интеграла вероятности Гаусса:

Поскольку x>0, то ;

В концентрат перейдет часть этой фракции, пропорциональная Е и уменьшенная на величину шламов, образовавшихся от этой фракции, т.е. для данной фракции:

Зольность этой фракции, извлеченной в концентрат на величину Е, и зольность образовавшихся от ней шламов, остается такой же, как и в исходном продукте, т.е. 4,63%.

В породу (тяжелый продукт) данная фракция извлекается на величину 1-Е, т.е.

Количество шламов, образовавшихся от этой фракции

Такой расчет осуществляется для всех фракций. Результаты помещаются в табл.10.

Таблица 10

Результаты расчета по выделению концентрата из класса крупности 0,5-13 мм

|

Плотность фракций, кг/м3 |

Класс 0,5-13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

18,61 |

4,63 |

3,59 |

0,999 |

17,57 |

81,37 |

0,01 |

0,06 |

1,02 |

4,74 |

|

1300-1400 |

1350 |

3,74 |

12,25 |

1,72 |

0,958 |

3,38 |

41,38 |

0,15 |

1,82 |

0,21 |

2,61 |

|

1400-1500 |

1450 |

1,71 |

24,54 |

0,66 |

0,749 |

1,20 |

29,54 |

0,40 |

9,93 |

0,10 |

2,52 |

|

1500-1600 |

1550 |

1,62 |

33,06 |

-0,19 |

0,439 |

0,66 |

21,92 |

0,85 |

28,06 |

0,11 |

3,47 |

|

1600-1800 |

1700 |

2,17 |

45,35 |

-1,21 |

0,107 |

0,21 |

9,74 |

1,80 |

81,69 |

0,15 |

6,88 |

|

>1800 |

2200 |

12,70 |

80,33 |

-3,49 |

0,001 |

0,01 |

0,83 |

11,74 |

942,77 |

0,95 |

76,51 |

|

Итого: |

40,54 |

33,19 |

23,04 |

184,79 |

14,95 |

1064,32 |

2,55 |

96,73 |

Поскольку в отсадочную попадает не весь класс крупности 0,5-13 мм, его часть, равная эффективности грохочения , то выход концентрата без шламов из этой части угля будет , а его зольность: .

Выход породы .

Зольность породы составит: .

Аналогично рассчитываются выход и зольность дополнительных шламов, образовавшихся от класса крупности 0,5-13 мм:

;

.

Суммарные шламы в концентрате формируются из первичных шламов, количество которых пропорционально их выходу в исходном угле, эффективности подготовительного грохочения и части, оставшейся в машинном классе 0,5-13 мм после дешламации и вторичных шламов. Их выход составит:

и зольность:

При обезвоживании концентрата отсадки часть этих шламов, пропорциональная коэффициенту их задержки, останется в концентрате. Поэтому концентрат отсадки будет иметь выход:

,

а его зольность составит:

Таким образом, в результате раздельного гравитационного обогащения крупного и мелкого машинных классов может быть получен суммарный концентрат с выходом:

и зольностью:

.

Показатели полученных продуктов обогащения сводим в табл. 11.

Таблица 11

Баланс продуктов обогащения при выделении концентрата

|

Продукты обогащения |

Показатели, % |

|

|

Выход |

Зольность |

|

|

Крупный концентрат |

23,30 |

8,66 |

|

Мелкий концентрат |

22,29 |

8,53 |

|

Суммарный концентрат |

45,59 |

8,60 |

|

Крупная порода |

23,77 |

72,93 |

|

Мелкая порода |

14,20 |

71,18 |

|

Суммарная порода |

37,97 |

72,28 |

|

Суммарные шламы |

16,44 |

37,78 |

|

Итого: |

100,00 |

37,58 |

|

Зольность разделения |

31,00 |

|

|

Плотность разделения крупного класса |

1514,62 |

|

|

Плотность разделения мелкого класса |

1525,84 |

Анализ полученных результатов позволяет установить следующее:

- технологическая задача по получению концентрата гравитационного обогащения с зольностью 8,6% и максимальным выходом – выполнена;

- зольность суммарной породы составляет 72,28%, что существенно ниже зольности чистой породы (фракции плотностью >1800 кг/м3), которая составляет 80,18% (табл. ); это означает, что промежуточные фракции при выбранном режиме сепарации извлечены в породу.

Для повышения степени использования угля можно повысить зольность суммарного концентрата, но тогда не будет выполнено технологическое задание. Другим путем решения этой проблемы является выделение промежуточного продукта с зольностью, позволяющей его использование как топлива для слоевого сжигания, например, около 45%.

Для выделения промпродукта применяются операции сепарации для выделения породы. Полученная легкая фракция, называемая микстом, представляющим собой смесь угольных и промежуточных фракций, при последующей сепарации в режиме выделения концентрата (см. расчет выполненный выше) дает концентрат и промежуточный продукт.

Выделение породы

Поэтому последующей задачей расчета является определение элементарной зольности разделения для получения породы и микста. Для этого воспользуемся фракционным составом суммарного класса (табл. ).

Исходя из возможностей существующих обогатительных аппаратов и технологий плотность разделения, существенно превышающую 1800 кг/м3 принимать нежелательно. С другой стороны, при плотности разделения 1800 кг/м3 возможны некоторые потери промежуточных фракций, что приведет к снижению выхода промпродукта. Поэтому для суммарного класса принимает плотность разделения 1835 кг/м3. В случае неполучения промпродукта нужного качества она может быть скорректирована. Таким образом, путем интерполяции получаем:

.

7 Выделение породы из крупного машинного класса

Плотность разделения рассчитывается при определенной ранее зольности элементарной фракции 55,34% фракционному составу класса >13 мм:

.

Среднее вероятное отклонение при данной плотности разделения:

.

Дальнейшие расчеты осуществляются аналогично, как и при выделении концентрата. Результаты расчета приведены в табл.12.

Таблица 12

Результаты расчета по выделению концентрата из класса крупности >13 мм в крупном машинном классе

|

Плотность фракций, кг/м3 |

Класс >13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

15,96 |

4,48 |

12,4774 |

1,0000 |

15,16 |

67,96 |

0,00 |

0,00 |

0,80 |

3,58 |

|

1300-1400 |

1350 |

4,77 |

12,67 |

9,8924 |

1,0000 |

4,51 |

57,08 |

0,00 |

0,00 |

0,26 |

3,32 |

|

1400-1500 |

1450 |

2,17 |

23,66 |

7,8244 |

1,0000 |

2,05 |

48,61 |

0,00 |

0,00 |

0,12 |

2,83 |

|

1500-1600 |

1550 |

2,10 |

35,02 |

5,7564 |

1,0000 |

1,98 |

69,23 |

0,00 |

0,00 |

0,13 |

4,42 |

|

1600-1800 |

1700 |

2,64 |

46,79 |

2,6543 |

0,9939 |

2,46 |

115,21 |

0,02 |

0,70 |

0,16 |

7,40 |

|

>1800 |

2200 |

20,22 |

80,08 |

-7,6858 |

0,0000 |

0,00 |

0,00 |

18,80 |

1505,91 |

1,42 |

113,35 |

|

Итого: |

47,86 |

41,78 |

26,16 |

358,09 |

18,82 |

1506,62 |

2,88 |

134,89 |

Таблица 13

Результаты расчета по выделению концентрата из класса крупности 0,5-13 мм в крупном машинном классе

|

Плотность фракций, кг/м3 |

Класс 0,5-13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

18,61 |

4,63 |

5,0041 |

1,000 |

17,58 |

81,42 |

0,00 |

0,00 |

1,02 |

4,74 |

|

1300-1400 |

1350 |

3,74 |

12,25 |

3,9916 |

1,000 |

3,52 |

43,19 |

0,00 |

0,01 |

0,21 |

2,61 |

|

1400-1500 |

1450 |

1,71 |

24,54 |

3,1816 |

0,998 |

1,61 |

39,40 |

0,00 |

0,07 |

0,10 |

2,52 |

|

1500-1600 |

1550 |

1,62 |

33,06 |

2,3716 |

0,989 |

1,49 |

49,42 |

0,02 |

0,56 |

0,11 |

3,47 |

|

1600-1800 |

1700 |

2,17 |

45,35 |

1,1566 |

0,884 |

1,78 |

80,78 |

0,23 |

10,65 |

0,15 |

6,88 |

|

>1800 |

2200 |

12,70 |

80,33 |

-2,8934 |

0,004 |

0,04 |

3,35 |

11,71 |

940,24 |

0,95 |

76,51 |

|

Итого: |

40,54 |

33,19 |

26,03 |

297,56 |

11,96 |

951,54 |

2,55 |

96,73 |

8 Обогащение мелкого класса отсадкой

Плотность разделения рассчитывается при определенной ранее зольности элементарной фракции 55,34%:

Таблица 14

Результаты расчета по выделению концентрата из класса крупности 0,5-13 мм

|

Плотность фракций, кг/м3 |

Класс 0,5-13 мм |

x |

Е |

Концентрат |

Порода |

Шламы |

|||||

|

,% |

А,% |

,% |

А,% |

,% |

А,% |

,% |

А,% |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

<1300 |

1225 |

18,61 |

4,63 |

5,58 |

1,000 |

17,58 |

81,42 |

0,00 |

0,00 |

1,02 |

4,74 |

|

1300-1400 |

1350 |

3,74 |

12,25 |

3,71 |

0,999 |

3,52 |

43,18 |

0,00 |

0,02 |

0,21 |

2,61 |

|

1400-1500 |

1450 |

1,71 |

24,54 |

2,65 |

0,994 |

1,60 |

39,23 |

0,01 |

0,24 |

0,10 |

2,52 |

|

1500-1600 |

1550 |

1,62 |

33,06 |

1,80 |

0,964 |

1,46 |

48,19 |

0,05 |

1,79 |

0,11 |

3,47 |

|

1600-1800 |

1700 |

2,17 |

45,35 |

0,78 |

0,790 |

1,59 |

72,25 |

0,42 |

19,18 |

0,15 |

6,88 |

|

>1800 |

2200 |

12,70 |

80,33 |

-1,49 |

0,064 |

0,76 |

60,81 |

10,99 |

882,78 |

0,95 |

76,51 |

|

Итого: |

40,54 |

33,19 |

26,52 |

345,09 |

11,48 |

904,02 |

2,55 |

96,73 |

Показатели полученных продуктов обогащения сводим в табл. 15.

Таблица 15

Баланс продуктов обогащения при выделении породы

|

Продукты обогащения |

Показатели, % |

|

|

Выход |

Зольность |

|

|

Крупный микст |

27,65 |

13,78 |

|

Мелкий микст |

25,59 |

13,38 |

|

Суммарный микст |

53,24 |

13,59 |

|

Крупная порода |

19,42 |

80,04 |

|

Мелкая порода |

10,90 |

78,76 |

|

Суммарная порода |

30,32 |

79,58 |

|

Суммарные шламы |

16,44 |

37,78 |

|

Итого: |

100,00 |

37,58 |

|

Зольность разделения |

55,34 |

|

|

Плотность разделения крупного класса |

1828,35 |

|

|

Плотность разделения мелкого класса |

1842,79 |

9 Итоги расчета

В результате операций сепарации по выделению породы при плотности разделения 1828,35 кг/м3 для крупного класса и 1842,79 кг/м3для мелкого класса достигнута зольность суммарной породы 79,58%, что близко к зольности чистой породы (80,18%).

Полученный микст крупного и мелкого классов подвергается сепарации при плотности разделения 1514,62 кг/м3 для крупного класса и 1525,84 кг/м3 для мелкого класса.

При этом получаем крупный концентрат с выходом 23,30% и зольностью 8,66% и крупный промпродукт с выходом зольностью .

Выход мелкого промпродукта составит , а его зольность .

Суммарный промпродукт будет иметь выход , а его зольность .

Достигнутая зольность суммарного промпродукта позволяет использовать его в качестве топлива, и при этом выполняется основная технологическая задача – суммарный гравитационный концентрат имеет зольность 8,6%.

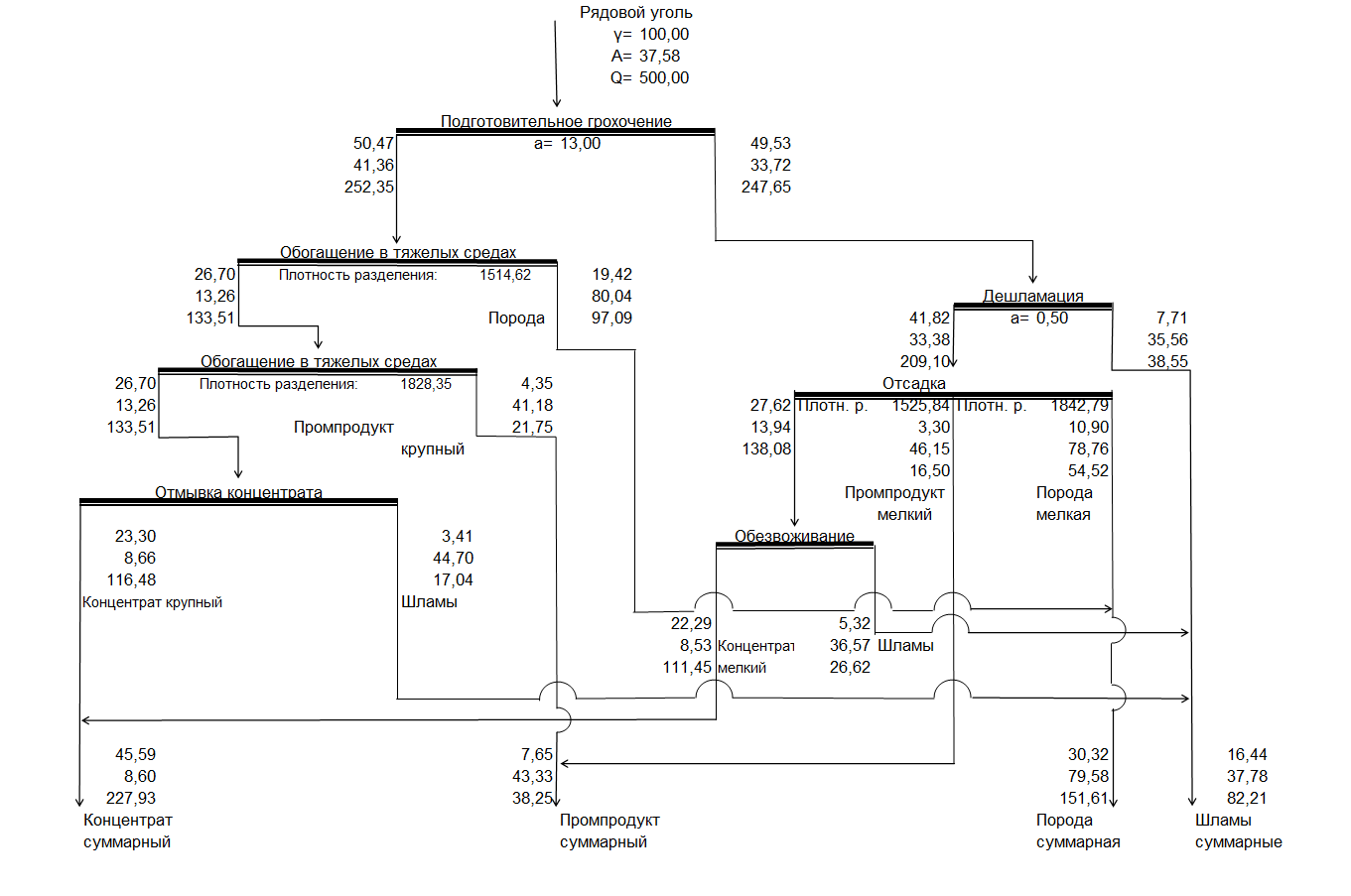

Результаты расчета сводим в табл.16 баланса продуктов обогащения и представляем на качественно-количественной схеме (рис.4).

Расчет грузопотоков продуктов обогащения рассчитывает путем умножения часовой производительности обогатительной фабрики на выход соответствующего продукта.

Таблица 16

Сводный баланс продуктов гравитационного обогащения угля

|

Продукты обогащения |

Выход |

Зольность |

|

Крупный концентрат |

23,30 |

8,66 |

|

Мелкий концентрат |

22,29 |

8,53 |

|

Суммарный концентрат |

45,59 |

8,60 |

|

Крупный промпродукт |

4,35 |

41,18 |

|

Мелкий промпродукт |

3,30 |

46,15 |

|

Суммарный промпродукт |

7,65 |

43,33 |

|

Крупная порода |

19,42 |

80,04 |

|

Мелкая порода |

10,90 |

78,76 |

|

Суммарная порода |

30,32 |

79,58 |

|

Суммарные шламы |

16,44 |

37,78 |

|

Итого: |

100,00 |

37,58 |

|

Получение концентрата: |

||

|

Зольность разделения |

31,00 |

|

|

Плотность разделения крупного класса |

1514,62 |

|

|

Плотность разделения мелкого класса |

1525,84 |

|

|

Получение породы: |

||

|

Зольность разделения |

55,34 |

|

|

Плотность разделения крупного класса |

1828,35 |

|

|

Плотность разделения мелкого класса |

1842,79 |

Рис.5. Качественно-количественная схема гравитационного обогащения каменного угля

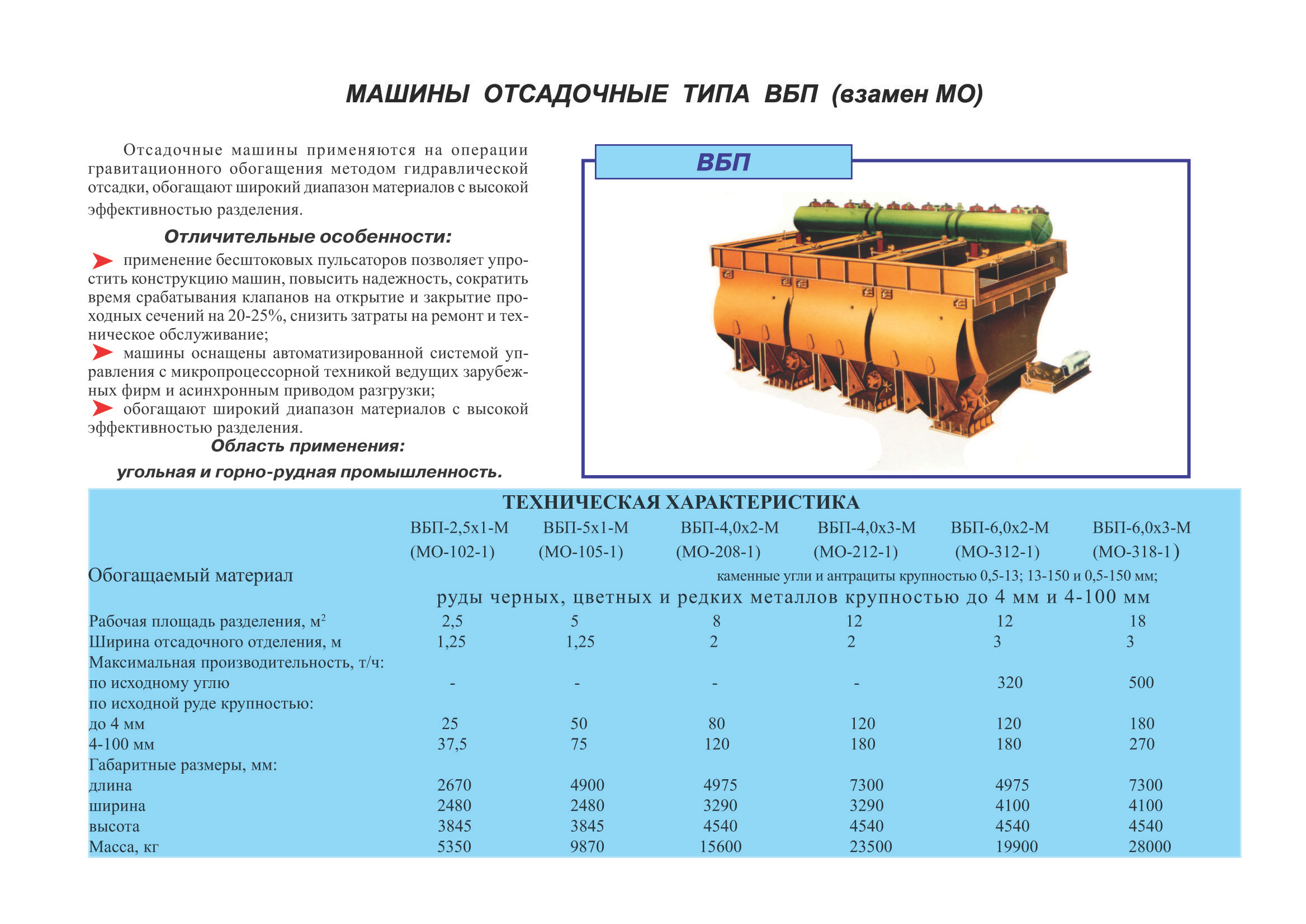

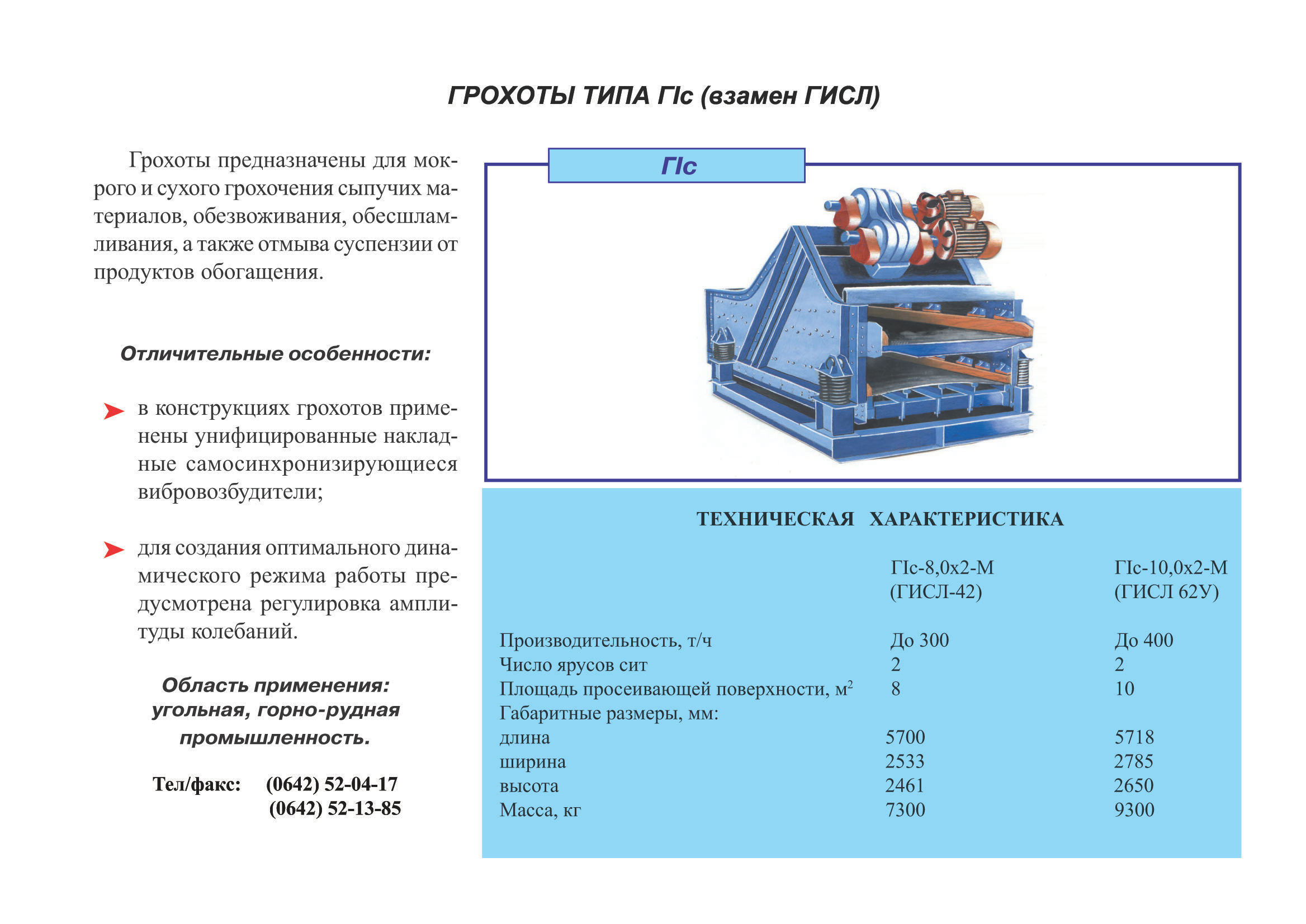

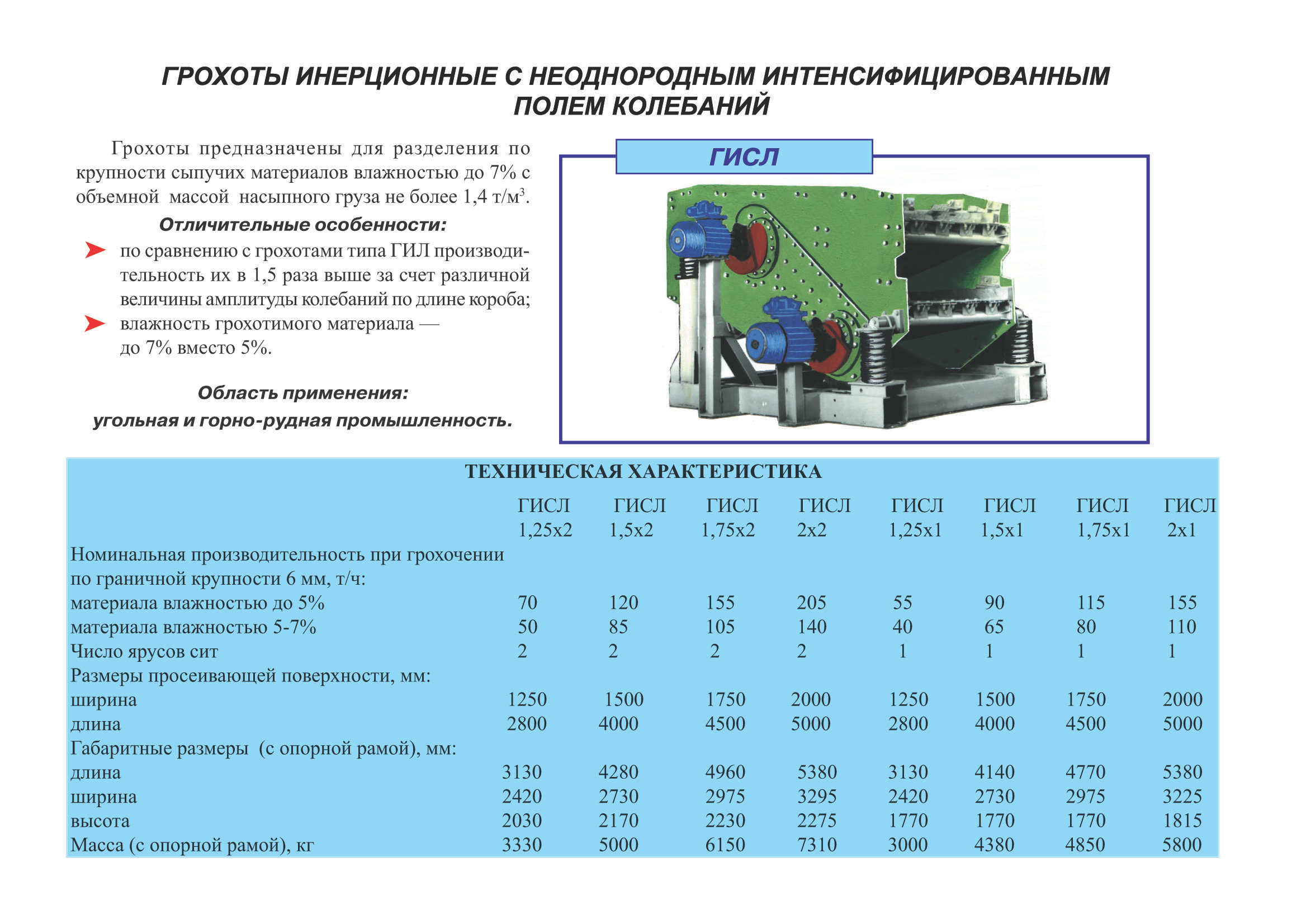

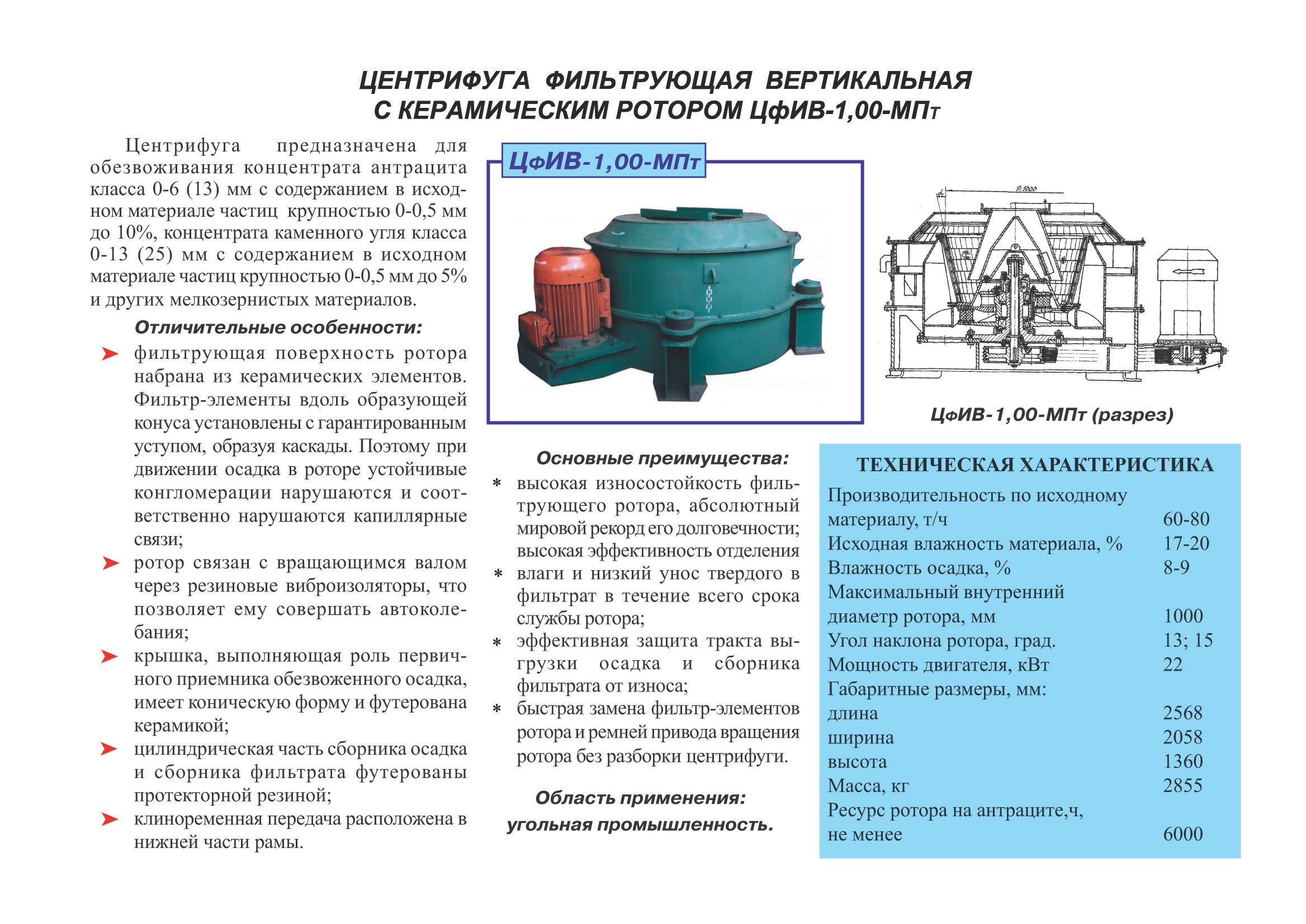

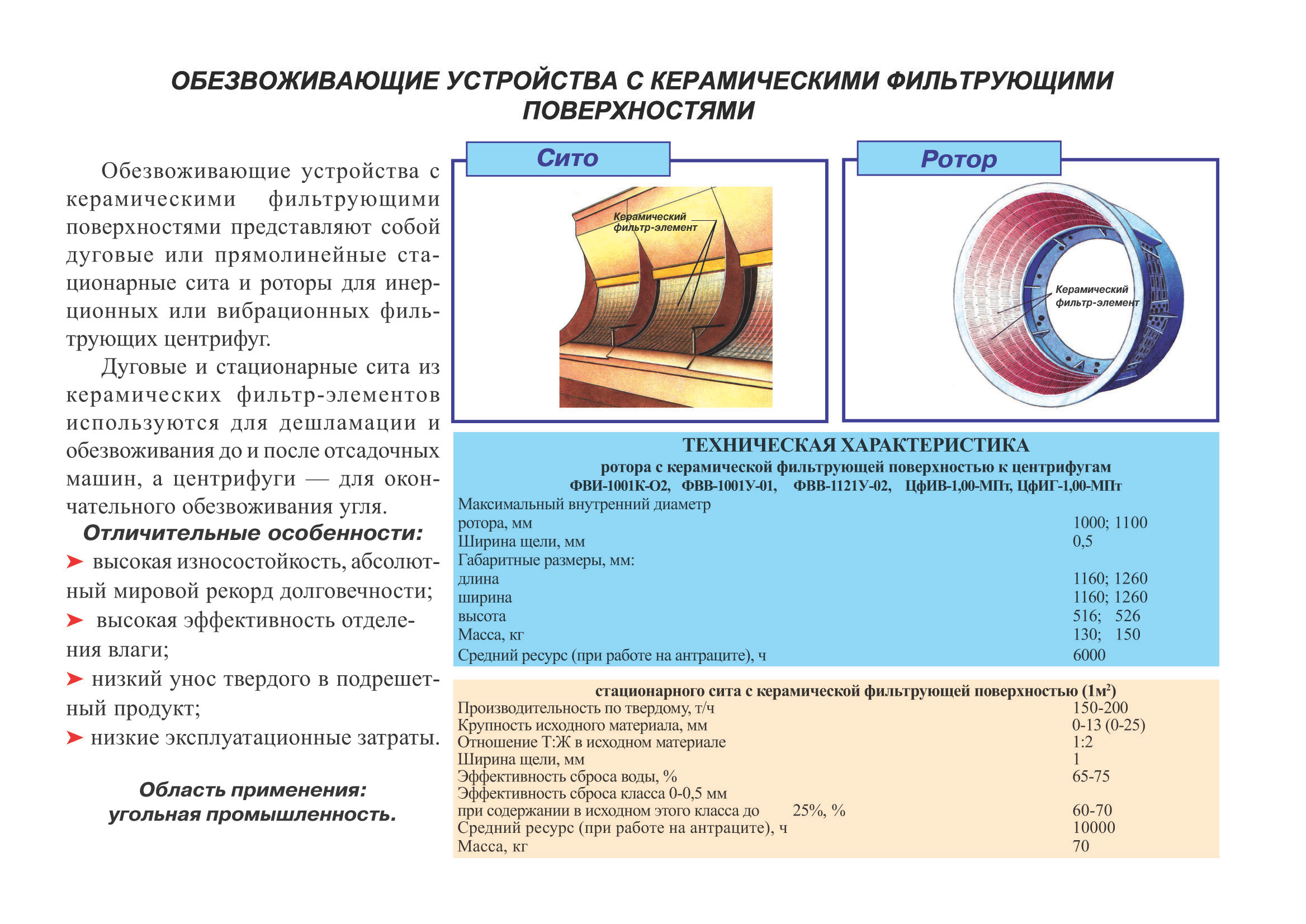

10 Выбор основного технологического оборудования

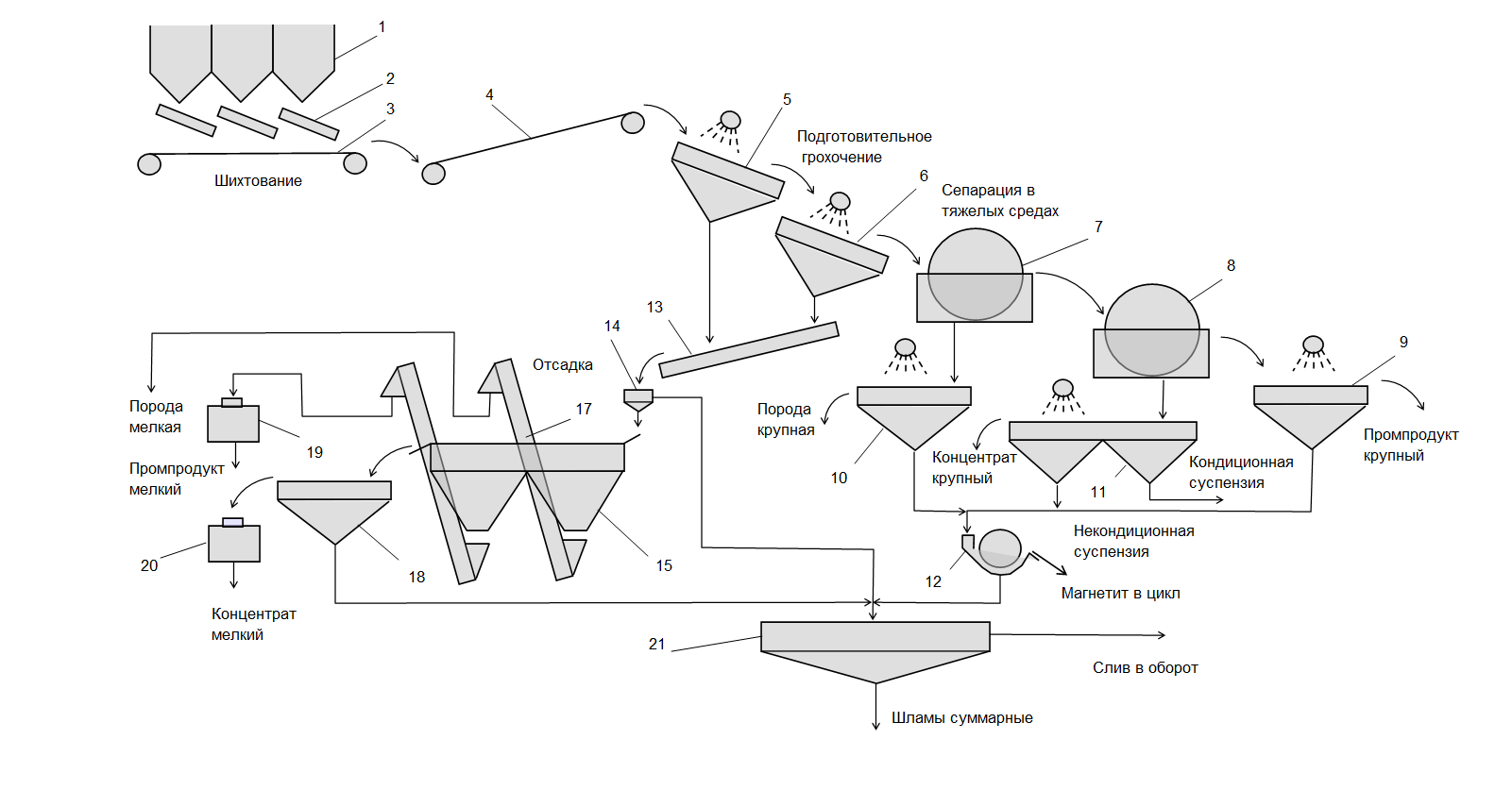

Рис.6. Схема цепи аппаратов

Заключение

Анализ полученных результатов позволяет установить следующее:

- технологическая задача по получению концентрата гравитационного обогащения с зольностью 8,6% и максимальным выходом – выполнена;

- зольность суммарной породы составляет 72,28%, что существенно ниже зольности чистой породы (фракции плотностью >1800 кг/м3), которая составляет 80,18%; это означает, что промежуточные фракции при выбранном режиме сепарации извлечены в породу.

Для повышения степени использования угля можно повысить зольность суммарного концентрата, но тогда не будет выполнено технологическое задание. Другим путем решения этой проблемы является выделение промежуточного продукта с зольностью, позволяющей его использование как топлива для слоевого сжигания, например, около 45%.

Для выделения промпродукта применяются операции сепарации для выделения породы. Полученная легкая фракция, называемая микстом, представляющим собой смесь угольных и промежуточных фракций, при последующей сепарации в режиме выделения концентрата (см. расчет выполненный выше) дает концентрат и промежуточный продукт.

Исходя из возможностей существующих обогатительных аппаратов и технологий плотность разделения, существенно превышающую 1800 кг/м3 принимать нежелательно. С другой стороны, при плотности разделения 1800 кг/м3 возможны некоторые потери промежуточных фракций, что приведет к снижению выхода промпродукта. Поэтому для суммарного класса принимает плотность разделения 1835 кг/м3.

Литература

- Артюшин С.П. Проектирование углеобогатительных фабрик. Изд. 2-е, перераб. и доп. М.,: Недра, 2011. - 200 с.

- Пилов П.И., Чумаченко И.И. Оперативный технологический менеджмент в углеобогащении на основе теоремы Рейнхардта/Горный информационно-аналитический бюллетень.- М.: МГГУ, 2009, №10.-С.384-390

Приложение

Характеристики основного технологического оборудования

EMBED Excel.Sheet.8

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

0

25

50

75

100

x

E(x),%

1

2

x75 x' x25

Освоение методики проектирования технологий гравитационного обогащения каменных углей и антрацитов