Расчет производительности экструдера при экструзионном ламинировании ПЭНП

Курсовая работа на тему:

Расчет производительности экструдера при экструзионном ламинировании ПЭНП

Cодержание

Введение……………………………………………………….3

Литературный обзор…………………………………………..6

Линия экструзионного ламинирования ……………………………….9

Технологическая часть …………………………………………………13

Расчет производительности экструдера……………………………….13

Заключение……………………………………………………………....21

Список используемой литературы……………………………………..22

Введение

В настоящее время потребность в упаковочных пленочных материалах чрезвычайно велика. С помощью различных упаковочных средств можно интенсифицировать технологические процессы производства различных продуктов, сохранить качество готовой продукции и полуфабрикатов при длительном хранении, облегчить транспортировку и складирование. Использование пленочных материалов является более экономичным по сравнению с традиционной упаковкой. Экономичность использования полимерных материалов определяет как снижением стоимости упаковки, так и сокращением потерь продукта и увеличением срока его хранения. Обширный ассортимент упаковочных материалов обусловлен многообразием пищевых продуктов и большим диапазоном требований, предъявляемых к упаковке. Эти требования столь разнообразны, что ни один из существующих индивидуальных пленочных материалов не может полностью им удовлетворять. Поэтому, для получения материала с нужными характеристиками, прибегают к модификации пленок или сочетают свойства нескольких индивидуальных пленок в одном комбинированном материале. Основную долю этих материалов составляют многослойные полимерные и комбинированные материалы. В настоящее время производство комбинированных пленок является одним из основных путей создания материалов с заданными свойствами. [1]

Впервые эти материалы стали применять в 1964 году для упаковки некоторых пищевых продуктов. В последние годы доля комбинированных полимерных материалов в общем объеме выпуска полимерных пленок непрерывно растет. Это связано с ростом объема производств пищевой и сельскохозяйственной продукции, где использование КПМ достигла уровня, когда производимый продукт не только с успехом заменяет традиционные материалы (металл, бумагу, стекло), но и становится единственно возможным для применения. В России производство КПМ развивается в основном в направлении упаковочных материалов. [4]

К комбинированным материалам относят композиции, состоящие из слоев различной природы – полимерные пленки, бумага, алюминиевая фольга (ПЭТФ/AL/ПЭ, ОПП мет/бумага, алюминиевая фольга/бумага, бумага/ПЭТ, бумага/алюминиевая фольга/ПЭ, алюминиевая фольга/бумага/ПП и др.). Решение о конструкции КПМ может быть принято после тщательного анализа физико-химических и эксплуатационных свойств изделий. Применяя в изделиях КПМ необходимо учитывать, что наиболее надежным, экономичным и технологическим способом их соединения является сварка. Использование в КПМ таких составляющих как фольга, бумага и ткань, диктуют и методы их получения.

Зарубежные и отечественные производители КПМ имеют в своем арсенале высокоскоростное (до 300 м/мин) оборудование, набор мономатериалов, клеев и праймеров, широкий спектр отделочных технологий, позволяющих выпускать широкий спектр материалов.

Подбор оптимальных составляющих при создании комбинированного материала определяются природой пищевого продукта, сроками и условиями хранения, экологическими потребительскими требованиями с одной стороны, и свойствами слоев – с другой. Производство можно рассматривать, как один из способов модификации комбинированных пленок, позволяющий получать материал с заданным комплексом свойств.

Многообразие таких материалов, широкий ассортимент входящих в их состав компонентов, а также постоянная тенденция к снижению их стоимости предопределили появление и развитие различных прогрессивных технологических процессов их получения. Одни из этих процессов универсальны, другие – специфичны для определенных субстратов, некоторые способы требуют создания специального оборудования и использования сложных методов обработки соединяемых поверхностей. [4]

Наиболее перспективным для крупнотоннажного производства комбинированных пленочных материалов является экструзионное ламинирование. [1]

Цель работы – определение оптимальных для процесса параметров экструдера и головки.

Литературный обзор

Метод экструзионного ламинирования является универсальным методом нанесения полиэтиленовой пленки из расплава. В этом случае могут быть использованы любые рулонные материалы: фольга, другие пленки, ткань, бумага и картон.

Экструзионное ламинирование – способ получения многослойных и комбинированных материалов, который заключается в нанесении расплава полимера на другие полимерные пленки, бумагу, фольгу или ткань.

Расплав полиэтилена из экструдера через щелевую головку поступает на подаваемую с рулона ленту материала подложки, скорость движения которой при равной производительности экструдера определяет толщину покрытия. Расплавленный полимер экструдируют в виде непрерывной пленки на полотно в зазор, образуемый охлаждающим валком и обрезиненным прижимным валком. Ширину полотна регулируют подсоединением регулирующих деталей к щелевой головке.

Во многом работу установки для экструзионного покрытия определяет охлаждающий валок, который контролирует однородность свойств покрытия и качество поверхности конечного материала. Однородность свойств покрытия зависит от поддержания однородной температуры поверхности по всей площадке валка. Поверхность валка может выполняться и полированной хромированной, и шероховатой для создания матированной поверхности покрытия. Для повышения адгезии поверхность пленок подвергают окислению, воздействию электрических разрядов, пламени, УФ-света, газообразного хлора, озона, ионизирующего излучения и другим воздействиям. Эти методы обработки инертных субстратов способствуют повышению поверхностной энергии и, следовательно, адгезии.

При обработке коронным разрядом поверхность пленки подвергается воздействию разряда между заземленным электродом и электродом под высоким напряжением. Разряд электрического тока ионизирует воздух в пространстве между электродами. Возникающие ионы инициируют на поверхности пленки свободнорадикальные реакции и разрывы связей с последующим окислением. Окисление поверхности увеличивает ее способность присоединять различные субстраты, например, типографскую краску и адгезивные вещества. Результат обработки коронным разрядом со временем утрачивается, поэтому ее желательно использовать непосредственно перед печатью. [4]

Адгезию расплава полимера к субстрату улучшают установкой прижимного валка перед субстратом в точке, где расплав впервые касается охлаждающего валка. Прижимной валок обычно делают из теплостойкой резины. Оптимальные условия для эффективной адгезии получают регулированием давления валка на субстрат и его положения. Недостаточное давление приведет к плохому контакту с покрытием, очень большое давление увеличивает число поверхностных дефектов таких, как маленькие выступы расплавленного полимера. Другой фактор, определяющий адгезию расплава полимера к субстрату, - это расстояние между экструзионной головкой и зазором между двумя валками. Эта область известна как воздушная щель или расстояние вытяжки, здесь происходит вытяжка, сужение полотна. Сужение – это уменьшение ширины расплавленной пленки при выходе из головки. Поверхностное окисление расплава, которое улучшает адгезию, также происходит в этой области. Это расстояние должно быть поэтому достаточным для того, чтобы произошло окисление, но не должно быть слишком большим, чтобы не вызвать ощутимое снижение температуры расплава, так как это затруднит проникновение полимера в субстрат. Воздушная щель также должна быть как можно меньше, чтобы уменьшить сужение. Вытяжка и сужение являются важными переменными в процессе экструзионного покрытия, и обе эти переменные связаны с эластичностью полимера. Вытяжка – это уменьшение толщины экструдируемого полимера между экструзионной головкой и охлаждающим валком. В идеале от полимера для экструзионного покрытия требуется малое сужение и высокая вытяжка. Малое сужение означает более высокое использование ширины субстрата, тогда как высокая вытяжка приводит к экономии за счет получения максимально тонкой пленки без образования отверстий или раздиров. Толщину применяемой пленки регулируют с помощью ширины щели головки и относительными скоростями пленки и субстрата. На практике необходим компромисс, так как и сужение и вытяжка уменьшаются при увеличении эластичности полимера. Высокие температуры требуются для экструзионного покрытия, чтобы уменьшить вязкость расплава. Полиэтилен низкой плотности может приобрести запах, который нежелателен при использовании в упаковке пищевых продуктов. Таким образом, свойства комбинированного материала на заданном виде подложки будут зависеть от следуюзих факторов:

свойств полиэтилена (индекса расплава и плотности);

температурного режима;

скорости движения и температуры подложки

расстояния между щелью головки и подложкой;

времени контакта горячей пленки с подложкой в ламинаторе;

температуры охлаждающего валка ламинатора.

Оценка влияния каждого из указанных факторов производится на основании определения толщины покрытия, его адгезии к подложке и способности материала к сварке.

Достоинства экструзионного ламинирования.

Агрегаты для экструдирования расплава на субстрат имеют ряд преимуществ перед установками для клеевого ламинирования:

отсутствует дорогостоящее оборудование для улавливания паров, поддержания концентрации растворителя и сушки материала;

на одном и том же агрегате можно покрывать субстраты различной ширины, изменяя ширину выходящей из головки пленки;

на одном и том же агрегате можно получать покрытие различной толщины, варьируя соотношение скоростей экструзии и движения субстрата.

Недостатки экструзионного ламинирования:

Основным недостатком экструзионного ламинирования являестя сравнительно низкая и нестабильная во времени адгезия между покрытием и основой. Это приводит к необходимости нагревать расплав полимера при переработке до высоких температур и подвергать поверхность соединяемых материалов специальной обработке. В первом случае может происходить деструкция полимера и снижение качества материала, а во втором – усложняется аппаратура. [5]

Линия экструзионного ламинирования

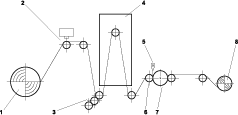

Расплав полимера через щелевую головку экструдера наносится на поверхность материала основы (рис. 1). Промышленные позволяют получать ПЭНП и ПЭВП со скоростью до 150 м/мин при толщине наносимого покрытия от 10 до 150 г/м2. Основными узлами таких линий являются: размоточное устройство, узел коронного разряда, камера предварительного подогрева субстрата, экструдер, узел ламинирования, резательное и намоточное устройство. Установки также могут включать узел нанесения клея или праймера, обычно совмещаемый с камерой предварительного подогрева субстрата.

Рис.1 Схема работы промышленной линии для получения ПЭНП и ПЭВП

1. размоточное устройство;

2. узел коронного разряда;

3. узел нанесения праймера;

4. сушильная камера;

5. экструдер со щелевой фильерой;

6. прижимной валик;

7. охлаждающий вал;

8. намоточное устройство.

Размоточное устройство обеспечивает непрерывную подачу субстрата в узел ламинирования. Оно снабжено автоматическим регулированием натяжения и скорости движения субстрата (при изменении диаметра рулона), а также механизмом автоматической склейки, позволяющим сращивать концы субстрата с разных рулонов и тем самым обеспечивать непрерывность технологического процесса. С размоточного устройства субстрат через узел коронного разряда и сушильную камеру подается на узел ламинирования, представляющий собой два валка: один - охлаждаемый изнутри водой, металлический, полированный, большого диаметра, второй - обрезиненный прижимной. Во избежание перегрева прижимного валка он обычно охлаждается снаружи добавочным металлическим валком.

Расплав полимера через плоскощелевую фильеру экструдера продавливается в виде пленочного полотна на субстрат перед валками ламинатора. За счет высокой температуры и давления между валками осуществляется соединение субстрата с экструдируемым полимером, например ОПЭТФ/ПЭ, или бумага/ПЭ, или БОПП/ПП.

Экструдер обеспечивает получение расплава с температурой до 340°С. Отношение длины шнека экструдера к его диаметру должно составлять L/D=28 - 30.

Толщина получаемого покрытия находится в обратной зависимости от температуры расплава и скорости движения субстрата. Температура расплава ограничена возможной деструкцией полимера, а скорость движения субстрата - способностью расплава на выходе из фильеры деформироваться без разрушения. Попытки снижения толщины покрытия за счет увеличения скорости движения субстрата приводят к возрастанию поперечной усадки покрытия, образованию утолщений по краям и тем самым к увеличению потерь от обрезки кромок

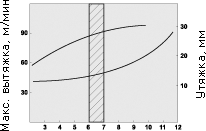

Рис.2. Зависимость скорости вытяжки и утяжки покрытия от показателя текучести расплава ПЭНП

Поперечная усадка характеризуется степенью утяжки, которая составляет половину разности между шириной покрытия и длиной фильеры. На степень утяжки оказывают влияние такие технологические параметры, как температура экструзии и расстояние от фильеры до валка ламинатора, а также реологические характеристики используемого полимера. Снижение температуры экструзии повышает эластические свойства расплава и тем самым уменьшает степень утяжки, которая является результатом двух конкурирующих процессов - поверхностного натяжения и разбухания расплава. На рис. 2 показана зависимость степени утяжки и скорости вытяжки пленочного покрытия из ПЭНП от показателя текучести расплава (ПТР). Из графика следует, что для экструзионного ламинирования оптимальное значение ПТР лежит в интервале 6 - 7 г/10 мин.

Обрезка кромок готового материала производится с помощью дисковых или бритвенных ножей, а обрезная кромка удаляется пневматическим устройством. Готовый материал наматывается в рулоны намотчиком, конструкция которого аналогична размоточному устройству. [6]

Технологическая часть

Для переработки полимера, с отличающимися реологическими характеристиками, используется экструдер, снабженный червяком с соответствующими геометрическими параметрами.

В качестве адгезива в комбинированном материале, производимом на выбранном экструзионном оборудовании, используется полиэтилен, отработанный ультразвуком. ПЭНП – неполярный полимер и не образует связи с полярными поверхностями, но обработка ультразвуком способствует образованию полярных групп на поверхности покрытия и улучшает его адгезию к субстрату. Ультразвуковая приставка устанавливается между червячной машиной и формующей головкой.

Расчет производительности экструдера

Необходимую производительность экструдера рассчитываем исходя из необходимости обеспечить основные параметры технологической линии экструзионного ламинирования и требуемые характеристики изготавливаемого материала.

- скорость линии – 20 м/мин

- толщина ПЭНП слоя – 40 мкм, плотность 920 кг/м3

- ширина комбинированного материала – 0,3м

- ширина слоя полимера – 0,4м

Итого расход ПЭНП в час – 20*60*0,00004*920*0,4=17,664 кг.

По справочным данным лабораторного экструдера Э24 диаметр шнека 50мм. Процесс производства многослойной пленки требует хорошей проработки расплава, обеспечивая его равномерного температурного поля и стабильной подачи. Поэтому выбираем стандартный шнек с максимальным отношением длины к диаметру – 30

Исходные данные:

- диаметр червяка D = 5 см

- отношение длины к диаметру L/D = 30

- частота вращения червяка N = 1 об/мин

- Степень сжатия ПЭНП К= 2

- длина зоны питания Lпит = 7 D = D*7 = 35 см

- длина зоны плавления Lпла = 8D = D*8 = 40 см

- длина зоны дозирования Lдоз = 12D = D*12 = 60 см

- шаг винтовой нарезки t = D =5

- зазор между стенкой цилиндра и гребнем червяка = (0,004~0,006)D =

0,005*5 = 0,025 cм

10. угол подъема винтовой линии по гребню червяка =17.450

11. ширина гребня нарезки е = (0,08~0,012)D = 0,08*5 = 0,4см

Расчет производительности экструдера

1. Глубина канала в зоне питания

Hпит = (0,012~0,016)D = 0, 16*5 = 0,8см

2. Глубина канала в зоне дозирования

Hдоз = 0,5*{D- (D2- 4* Hпит/K*[D- Hпит])1/2}

Hдоз = 0,5*{5- (52- 4* 0, 8/2*[5- 0, 8])1/2} = 0,4107 см

3. Производительность экструдера

Q = Qпр – Qобр - Qут

Q = *N – *P/ – * P/j

4. Расчет прямого потока:

Qпр = *N

Где: – коэффициент прямого потока

N – частота вращения шнека

= (*D* Hпит*(t – e)*cos2 )/2

= (3,14*5* 0,8*(5 – 0,4)*cos2 17.450)/2 = 52,58 (cм3)

- Расчет обратного потока:

Qобр = *P/

– коэффициент обратного потока

– вязкость расплава в винтовом канале

= { Hдоз3*[ t – e ]*sin *cos }/24* Lдоз

= { 0,4107 3*[ 5 – 0,4]*sin *cos }/24* 60 = 6,328*10-5 (cм3)

6. Расчет потока утечек:

Qут = * P/j

= (2*D2*3*tg * sin )/10*e* Lдоз

= (3,142*52*0,025 3*tg * sin )/10*0,4* 60 = 1,512*10-6 (cм3)

7. Скорость обратного потока

Yобр = ( – dср*N)/ Hдоз

Где: dср = D - 2 Hдоз

dсп = 5 - 2 *0,4107= 1,54

Yобр = (3,14 * 1,54*1)/ 0,4107= 31,947c-1

Определяем по графику зависимости эффективной вязкости от скорости сдвига

= 0,7*10-2 (кгс*с/см2)

8. Скорость потока утечек

Yут = (*D*N)/

Yут = (3,14*5*1)/ 0,025 = 628 c-1

j = 1,5*10-3 (кгс*с/см2)

- Принимаем давление, развивающееся в экструдере в зоне дозирования на входе в головку P = 80~120 атм.

Q = 52,58 *1 – 6,328*10-5 *P/0,7*10-2 – 1,512*10-6 * P/1,5*10-3

|

Р, атм |

80 |

90 |

100 |

110 |

120 |

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

Расчет каналов головки

Объемная производительность расплава полимера через головку прямо пропорциональна падению Р и обратно пропорциональна эффективной вязкости эф

Q = К*P/ эф

Разбиваем головку на участки:

1 участок – круглый цилиндрический;

2 участок – круглый конический;

3 участок – круглый цилиндрический;

4 участок – клиновидный;

5участок – плоская щель

1. Круглый конический

Длина 10см

Диаметры 7см и 4см

Кк = 3**D* d3/(128*L*(D2+Dd+d2))

Кк = 3*3,14*7* 43/(128*10*(72+7*4+42))

Кк = 1,74

= 256*Q/( *(D-d)3)

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

, с-1 |

95,54 |

94,52 |

93,49 |

92,37 |

91,24 |

|

, кгс*с/см2 |

0,0081 |

0,0085 |

0,0088 |

0,009 |

0,0091 |

|

P, кгс/см2 |

0,29 |

0,278 |

0,26 |

0, 252 |

0,24 |

2. Круглый цилиндрический

Длина 12см

Диаметр 4см

Кц = *d4/(128*Lц)

Кц = 3,14*44/(128*12)

Кц = 0,52

= 32*Q/( *43)

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

c-1 |

8,24 |

8,2277 |

8,208 |

8,196 |

8,179 |

|

, кгс*с/см2 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

P, кгс/см2 |

9,95 |

9,93 |

9,91 |

9,89 |

9,87 |

3. Круглый цилиндрический

Длина 50 см

Диаметр 4 см

Kц= *D4/(128*Lц)

Kц= 3,14*44/(128*50)

Kц = 0,1256

= 32*Q/(*d3)

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

, с-1 |

4,12 |

4,113 |

4,104 |

4,098 |

4,089 |

|

, кгс*с/см2 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

P, кгс/см2 |

71,2 |

71,13 |

71,02 |

70,92 |

70,83 |

4. клиновидный

Длина 7 см

Высота 0,8 см и 0,6 см

K= (b*h12*h22)/(6L[h1+h2]

K = 0,78

= 11,6*Q/b( h1+h2)2

= 0,95 Q

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

, с-1 |

49,16 |

49,08 |

39,99 |

39,91 |

39,83 |

|

, кгс*с/см2 |

0,0175 |

0,017 |

0,0167 |

0,0165 |

0,0162 |

|

P, кгс/см2 |

1,16 |

1,126 |

1,083 |

1,04 |

1 |

5. Плоский щелевой

Длина 26 см

Высота 0,6 см

Ширина 130 см

Kщ = b*h3/12*L

Kщ = 0,09

= 5,58*Q/b*h2

= 0,119Q

|

Q, см3/с |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

, с-1 |

6,17 |

6,15 |

6,13 |

6,1 |

5,9 |

|

, кгс*с/см2 |

0,01 |

0,0099 |

0,0097 |

0,0096 |

0,0095 |

|

P, кгс/см2 |

5,75 |

5,68 |

5,59 |

5,52 |

5,45 |

Суммируем перепады давления на всех участках канала

|

Q, см3/c |

51,75 |

51,67 |

51,55 |

51,47 |

51,37 |

|

P, кгс/см2 |

77,16 |

74,126 |

71,083 |

69,04 |

66,89 |

Строим график зависимости производительности экструдера и головки в координатах «P-Q». Точка пересечения кривых даёт реальное значение производительности агрегата в данной комплектации и при заданной частоте вращения шнека.

Из графика видно что производительность составляет 73 см3/сек.

Пересчитываем объёмную производительность в массовую:

G = Q*p*3600/106

G = 73*52*3600/1000000 = 13,92 (кг/час)

Таким образом разница между требуемой и расчётной производительностью составляет: %G = (17,664 -13,92)/ 17,664 = 21,1%

Это практически удовлетворяет требованиям точности расчётов.

Заключение

Из расчетов и графика можно сделать следующие выводы. Для согласованной работы экструдера и головки необходимо соблюдение условий:

Оптимальное давление проведения процесса- 52 мПа

Производительность – 73 кг/ч

Список используемой литературы

[1]Пластические массы, №10, 2009

[2]Тара и упаковка №1, 2009

[3]Основы переработки пластмасс/ В.Е. Гуль, М.С. Акутин.- М.: Химия, 2010

[4]Технология упаковочного производства/ Аксенова Т.И., Ананьев В.В., 2008

[5]Дворецкая Н.М., Е.Г.Дворецкая, Е.Г.Любешкина., Розанцев Э.Г.-Москва 2012

[6]Сайт журнала « Технологии переработки и упаковки» 2009.

Расчет производительности экструдера при экструзионном ламинировании ПЭНП