Аппараті, работающие под давлением

Содержание

Введение 4

1.Основные понятия об аппаратах, работающих под давлением 5

2.Особенности эксплуатации аппаратов, работающих под давлением 6

3.Мероприятия и средства обеспечения безопасной эксплуатации 14

4.Расчет и выбор предохранительного устройства для защиты аппарата, работающего под давлением 21

Заключение 27

Список использованной литературы: 28

Приложения 29

Введение

На предприятиях химической промышленности широко применяются аппараты, сосуды и коммуникации, работающие под давлением. Среди них встречаются стационарные и транспортируемые сосуды (цистерны, баки, баллоны), трубопроводы, компрессорные установки, насосы, газгольдеры и ресолверы.

Перечисленные системы могут храниться, транспортироваться и эксплуатироваться вместе со сжиженными, сжатыми и растворенными ядовитыми и взрывоопасными газами. Одним из важных условий предупреждения аварий, отравлений и взрывов - герметичность аппаратуры. Причинами взрывов аппаратов могут быть: потеря прочности вследствие перегревов, коррозии, срыва болтов и крышек люков, разрывов или вспучивания стенок и днищ, резкое изменение давления и температуры в сосудах, неправильное изготовление и эксплуатация сосудов, нарушение технологического режима, неисправность арматуры и приборов.

Для безопасной эксплуатации систем, работающих под давлением, существует комплекс профилактических мер в виде требований Госгортехнадзора к материалам, конструкциям сосудов, расчетам, техническим освидетельствованиям сосудов (внутренний ремонт и гидравлические испытания).

В России действуют «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), а также ряд других отраслевых документов, действие которых ограничено своей специфической областью (например «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии» и др.).

Эти и другие государственные документы устанавливают границы параметров содержащихся в сосуде веществ, превышение которых причисляет сосуд к опасным, в общем случае, как:

- вода с температурой выше 115° С или другие нетоксичные, невзрывопожароопасные жидкости при температуре, превышающей температуру кипения при давлении 0,07 МПа;

- пар, газ или токсичные взрывопожароопасные жидкости с давлением свыше 0,07 МПа;

- сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа.

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости. [1]

-

Основные понятия об аппаратах, работающих под давлением

1.1. Классификация сосудов и аппаратов, работающих под давлением

Все работающее под давлением оборудование разделяется на два основных класса — подлежащее и. не подлежащее регистрации в органах Госпроматомнадзора. Для первого действующие правила Госпроматомнадзора регламентируют проектирование, изготовление, эксплуатацию, ремонт и техническое освидетельствование. К этому оборудованию относятся: паровые котлы, работающие под давлением > 0,07 МПа; водогрейные котлы, работающие при температуре нагрева воды >115°С; компрессоры, сосуды а другое оборудование, работающее под давленом >0,07 МПа; цистерны и бочки для перевозки сжиженных газов, давление паров в которых при температуре до 50 °С превышает 0,07 МПа; сосуды и цистерны для хранения и перевозки сжиженных газов, жидкостей и сыпучих продуктов без давления и перевозки сжиженных газов, жидкостей и сыпучих продуктов без давления, но опорожняемых под давлением > 0,07 МПа; баллоны, предназначенные для перевозки и хранения сжатых, сжиженных и растворенных газов с рабочим давлением >0,07 МПа.

В зависимости от характера среды и рабочих параметров сосуды и аппараты делятся на две группы:

к первой группе относятся:

- сосуды и аппараты с веществами токсичного действия, взрыво- и пожароопасными независимо от их температуры, относящиеся по средам к группе "А" и группе "В";

- сосуды и аппараты, работающие под вакуумом с остаточным давлением 5 мм ртутного столба и выше, независимо от температуры;

- сосуды и аппараты, работающие при температуре среды свыше плюс 200 °C, а также ниже минус 15 °C.

Ко второй группе относятся сосуды и аппараты, работающие при температуре среды в интервале от минус 15 °С до плюс 200 °С ".[2]

1.2. Причины аварий

Любые системы повышенного давления всегда представляют потенциальную опасность.

Причинами аварий (взрывов) баллонов со сжиженными, сжатыми и растворенными газами являются: дефекты и неточности, допущенные при их изготовлении (дефекты сварных швов, резьбы вентиля, горловины баллона); превышения давления газа в баллоне, вследствие его заполнения сверх нормы; нагрева баллона под действием солнечных лучей, нагревательных приборов, открытого огня, чрезвычайно быстрого наполнения газом; в результате падения и удара баллонов и др. Несчастные случаи (травмы) чаще происходят при транспортировке, загрузке и при падении баллонов. Основными причинами аварий при эксплуатации паровых и водогрейных котлов могут быть: перегревание стенок котла (вследствие накопления накипи), а также внезапное разрушение стенок котла (вследствие появлений в них трещин или усталостных образований); снижение механической прочности котла в процессе эксплуатации (коррозия металла); нарушение правил эксплуатации и режимов работы котлов. Несчастные случаи, в основном, связаны с прикосновением нагретых поверхностей котлов и других частей системы теплоснабжения.

К основным причинам аварий и взрывов компрессорных установок относятся: дефекты, допущенные при их изготовлении или ремонте (трещины, пропуски в сварных швах, разрывы прокладок и т др.), повышение температуры сжатого воздуха или нагревание частей компрессорной установки выше допустимого вследствие неудовлетворительного охлаждения, повышение давления выше допустимого вследствие неисправности средств защиты; от попадания пыли, влаги, паров смазочных веществ, керосина, бензина и т.п. в камеру сжатия; накопления зарядов статического электричества (ременные передачи, трения струи сжатого воздуха о стенки компрессор ной установки); неудовлетворительные эксплуатация и надзор за установками.

Причинами разгерметизации в системах трубопроводов для сжатого воздуха, газа или пара могут быть: дефекты при сварке труб коррозия металла и, как следствие, уменьшение толщины стенок труб, повышение давления выше допустимого; замерзание конденсата деформации, вследствие теплового расширения; механические повреждения трубопроводе. [1]

Таким образом, основными причинами аварий при эксплуатации систем, работающих под давлением, можно считать: некачественное изготовление, монтаж или ремонт сосудов, аппаратов, трубопроводов, нарушение определенного режима и правил эксплуатации; неисправность предохранительных устройств, контрольно-измерительных приборов и коррозию металлов.

В связи с тем, что сосуды и аппараты, работающие под давлением, относятся к оборудованию повышенной опасности, предъявляются специальные требования к обслуживающему персоналу и правилам их эксплуатации. К тому же, на каждый сосуд или аппарат, работающий под давлением, должен быть технический паспорт (сертификат) завода-изготовителя.

- Особенности эксплуатации аппаратов, работающих под давлением

2.1. Особенности эксплуатации баллонов

Баллоны для хранения и перевозки сжатых, сжиженных и растворенных газов при температурах 223 – 333 К относятся к сосудам, работающим под давлением.

Баллоны (ГОСТ 949-73) изготовляют:

- малой вместимости 0,4 – 12 л (рабочее давление 10,15 и 20 МПа)

- средней вместимости 20 – 50 л (рабочее давление 10,15 и 20 МПа)

- большой вместимости 80 – 500 л.

Окраска баллонов. Для того чтобы легко и быстро распознать баллоны, предупредить их ошибочное наполнение и предохранить наружную поверхность от коррозии, баллоны (на заводе-изготовителе) окрашивают в установленные стандартом цвета, наносят соответствующие надписи и отличительные полосы.

Таблица 1 – Стандартизация баллонов по цвету

|

Газ

|

Цвет окраски баллона

|

Текст надписи

|

Цвет надписи

|

|

Азот

|

Черный

|

Азот

|

Желтый

|

|

Аммиак

|

Желтый

|

Аммиак

|

Черный

|

|

Аргон технический

|

Черный

|

Аргон технический

|

Синий

|

|

Ацетилен

|

Белый

|

Ацетилен

|

Красный

|

|

Бутан

|

Красный

|

Бутан

|

Белый

|

|

Водород

|

Темно-зеленый

|

Водород

|

Красный

|

|

Воздух

|

Черный

|

Сжатый воздух

|

Белый

|

|

Кислород

|

Голубой

|

Кислород

|

Черный

|

|

Углекислота

|

Черный

|

Углекислота

|

Желтый

|

|

Хлор

|

Защитный

|

-

|

-

|

|

Другие горючие газы

|

Красный

|

Наименование газа

|

Белый

|

|

Другие негорючие газы

|

Черный

|

Наименование газа

|

Желтый

|

Кроме того, у горловины каждого баллона на сферической части отчетливо должны быть следующие данные:

- товарный знак предприятия-изготовителя;

- дата (месяц, год) изготовления (испытания) и год следующего испытания в соответствии с правилами Гостехнадзора (например, при изготовлении в марте 1999 г. и последующем их испытании в марте 2004 г. ставят клеймо 3-99-04);

- вид термообработки (N – нормализация, V – закалка с отпуском);

- рабочее пробное гидравлическое давление (МПа);

- емкость баллона (л);

- массу баллона (кг);

- клеймо ОТК;

- обозначение действующего стандарта.

Рабочие, которые обслуживают баллоны, должны быть обучены и проинструктированы в соответствии с действующей нормативной документацией. При эксплуатации баллонов запрещается полностью использовать газ, который в них находится. Остаточное давление газа должно быть не менее 0,05 МПа.

Меры безопасности при эксплуатации газовых баллонов:

- газовые баллоны необходимо хранить в вертикальном положении в проветриваемом помещении или под навесами. Их следует защищать от действия прямых солнечных лучей и осадков. Баллоны не должны храниться на расстоянии менее 1 м от радиаторов отопления и ближе 5 м от открытого огня;

- нельзя переносить баллоны на плечах или руками в обхват;

-эксплуатировать можно только исправные баллоны. Их надо устанавливать вертикально на месте проведения работ и надежно закреплять для предохранения от падения. Установленный баллон должен быть надежно защищен от воздействия открытого огня, теплового излучения и прямых солнечных лучей. [5]

- Особенности эксплуатации трубопроводов

Трубопроводы – это устройства для транспортировки жидкостей и газов. По существующему ГОСТу 14202-69 все жидкости и газы; транспортируемые по ним, разбиты на десять групп. Для определения вида вещества, транспортируемого по трубопроводам, их окрашивают в соответствующие цвета (опознавательная окраска):

Таблица 2 – Стандартизация трубопроводов по цвету

|

Вода

|

Зеленый

|

|

Пар

|

Красный

|

|

Воздух

|

Синий

|

|

Газы горючие и негорючие

|

Желтый

|

|

Кислоты

|

Оранжевый

|

|

Щелочи

|

Фиолетовый

|

|

Жидкости горючие и не горючие

|

Коричневый

|

|

Прочие вещества

|

Серый

|

Кроме опознавательной окраски на трубопроводы наносят краской предупредительные (сигнальные) цветные кольца (количество сигнальных колец определяет степень опасности):

Таблица 3 – Стандартизация трубопроводов по цвету колец

|

Цвет наносимого

|

Транспортируемые вещества на трубопровод кольца

|

|

Красный

|

Взрывоопасные, огнеопасные, легковоспламеняющиеся

|

|

Зеленый

|

Безопасные или нейтральные

|

|

Желтый

|

Токсичные или иной вид опасности, например глубокий вакуум, высокое давление, наличие радиации

|

Как дополнительная мера на опасных участках могут быть установлены с учетом опасности веществ предупредительные щиты, знаки, выполнено защитное ограждение. Безопасность эксплуатации трубопроводов достигается их качественной прокладкой и монтажом, системой контроля их состояния, установкой специальных компенсационных устройств, предохранительных устройств и запорной арматуры.

Периодически трубопроводы подлежат внешнему осмотру, особое внимание обращается на все соединения, в том числе сварные, и выявление дефектов. Осмотр и оценка сварных швов должны производиться при приемке трубопроводов в эксплуатацию в соответствии с требованиями на изготовление трубопроводов и инструкцией по сварке. При этом в сварочном соединении выявляются возможные внутренние дефекты: трещины, непровар, поры, шлаковые включения и т.д.

Трубопроводы 1-й категории с условным проходом более 70 мм, а также трубопроводы 1-й и 2-й категории с условным проходом более 100мм должны быть до пуска зарегистрированы в органах Госнадзора. Другие трубопроводы подлежат регистрации на предприятии. Трубопроводы, составляющие разветвленную часть аппаратов, принимаются в эксплуатацию в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением". Техническое освидетельствование трубопроводов должно проводиться в следующие сроки:

- наружный осмотр открытых трубопроводов, находящихся под рабочим давлением - не реже одного раза в год;

- гидравлические испытания трубопроводов на прочность и плотность производятся одновременно давлением 1,25 рабочего, но не менее 0,2МПа перед пуском в эксплуатацию, после ремонта, а также после нахождения в консервации более 1 года (выдержка давления в течение 5 мин). После этого обнаруживается потеря давления, разрывы, течь, запотевания, микротрещины и т.д. [6]

2.3. Особенности эксплуатации компрессорных установок

Безопасность эксплуатации компрессорных установок достигается тщательной регламентацией применяемых смазочных материалов, применением систем охлаждения и очистки.

Системы охлаждения компрессоров разделяются на водяные и воздушные.

Воздушное охлаждение используется в компрессорах низкого давления, а также в компрессорах холодильных установок.

Водяное охлаждение используется в компрессорах высокого давления. Системы водяного охлаждения включаются до пуска компрессора. При повышении температуры воды выше допустимой срабатывает сигнализация, а блокировка отключает компрессор.

Во избежание искрообразования вследствие возникновения разрядов статического электричества компрессоры заземляют.

Предупреждение перегревов достигается очисткой от нагара внутри частей компрессора.

Все подвижные части компрессора должны быть ограждены.

В компрессорных установках для сжатия ацетилена безопасность достигается медленным ходом поршня (не более 0,7 – 0,9 м/с) и надежным охлаждением.

Для смазки цилиндров хлорных компрессоров используется серная кислота (моногидрат).

Перед пуском компрессоров проверяют наличие смазки. При высоких давлениях используют термически стойкие, хорошо очищенные смазки, способные противостоять окислительному воздействию горячего воздуха. [2]

- Особенности эксплуатации криогенной техники

Криогенные сосуды предназначены для хранения и транспортировки различных сжиженных газов: воздуха, кислорода, аргона и др. В соответствии с ГОСТом 16024-79 Е их выпускают шести типоразмеров; 6; 3; 10; 16; 25 и 40 л. Эти сосуды маркируются следующим образом: например СК-40 – сосуд криогенный емкостью 40 л. Снаружи их окрашивают серебристой или белой эмалью и посередине наносят отличительную полосу с названием сжиженного газа, находящегося в сосуде. Кроме рассмотренных сосудов для хранения больших количеств сжиженных газов используют стационарные резервуары (объемом до 500 тыс. л и более), а для их перевозки – транспортные сосуды (цистерны), имеющие объем до 35 тыс. л. [10]

Особую опасность при эксплуатации криогенной техники составляет утечки фреона

Утечка фреона проявляют галоидной лампой, если утечка незначительная, пламя окрашивается в зеленый цвет, а при значительной - в синий или голубой. При обнаружении утечки фреона следует немедленно открыть окна и двери и включить вентиляционную систему.

Персонал, обслуживающий криогенные системы, должен работать в соответствующей спецодежде, перчатках и противогазах

В загрязненной кислородом атмосфере, одежда насыщается кислородом и легко загорается. Особенно опасно воспламенения одежды в кислородной атмосфере: в кислородной атмосфере фронт пламени движется по одежде очень быстро.

Открывать фреоновые аппараты разрешается только в защитных очках, а аммиачные - в противогазах и резиновых перчатках, после того как давление в системе сравняется с атмосферным.

Опасность для персонала возникает из-за использования механического оборудования, токсичных газов и жидкостей, уменьшение количества кислорода, инертной атмосферы и т др. В помещении, где установлена криогенная техника, запрещается пользоваться открытым огнем или курить.

Персонал должен быть ознакомлен с правилами пожарной безопасности, охватывающими как нормальный ход эксплуатации, так и возможные аварийные ситуации.

Криогенные системы допускаются к эксплуатации только в том случае, если на них установлены исправные и опломбированы манометры и мановакуумметры. Эти приборы проверяются не реже одного раза в год, а также после каждого ремонта. Два раза в год проверяют исправность предохранительных клапанов.

Все запорные вентили на нагнетающих магистралях пломбируются в открытом положении. Снимать пломбы имеет право только ответственное лицо, за исключением аварийных случаев, когда обслуживающий персонал должен сорвать пломбу и закрыть вентиль. Запрещается открывать аппараты, если температура их стенок ниже - 30 с.

Баллоны с хладагентами хранят в специально отведенном помещении, в котором нет источника тепла.

- Особенности эксплуатации автоклавов.

В связи с имевшими место авариями при эксплуатации автоклавов на основании анализа их причин и с учетом рекомендаций научно-исследовательских институтов находящиеся в эксплуатации автоклавы (дополнительно к регламентированным указанными выше правилами) оснащают следующими приборами и устройствами:

- замками с ключом-маркой;

- приборами для контроля температурного режима, в том числе приборами для контроля перепада температур между верхней и нижней образующими корпуса;

-реперами для контроля за тепловыми перемещениями и противоугонными устройствами роликов подвижных опор;

- устройствами непрерывного отвода конденсата;

- катодной защитой (только для автоклавов, применяемых в производстве строительных материалов).

Перечисленные устройства должны быть выполнены в соответствии с техническими решениями завода-изготовителя или по согласованным с ним проектным решениям.

Оснащению катодной защитой подлежат не все автоклавы. Критерием применения катодной защиты является коррозионность конденсата, обуславливаемая наличием в нем растворенных веществ, вымываемых из обрабатываемых материалов. Если удельное сопротивление автоклавного конденсата менее 100 Ом·м, автоклав подлежит оснащению катодной защитой. Результаты замеров удельного сопротивления конденсата в виде актов должны храниться вместе с паспортами автоклавов. В тех случаях, когда катодная защита не устанавливается, периодически должны производиться замеры удельного сопротивления конденсата. Периодичность замеров устанавливается главным инженером предприятия в зависимости от стабильности состава и качества обрабатываемых материалов, а также стабильности технологического процесса.

При эксплуатации автоклавов предприятиям необходимо соблюдать следующие требования:

- ответственность за соблюдение системы ключ-марка в сменах возложить на инженерно-технических работников (начальника смены, мастера);

- проверки исправности блокировочных устройств, дистанционного управления, сигнализации, устройств непрерывного отвода конденсата, соблюдения обслуживающим персоналом положений системы ключ-марка, состояния подвижных опор, соблюдения рекомендаций завода-изготовителя по температурному режиму работы автоклавов, исправности катодной защиты проводить по специальным графикам инженерно-техническим работникам, ответственным за безопасную эксплуатацию автоклавов. Периодичность проверок устанавливает главный инженер предприятия, исходя из необходимости обеспечения надежной работы всего основного и вспомогательного оборудования, но не превышая десяти дней;

- в технологическом процессе обработки материалов в автоклавах предусматривать время, необходимое для своевременной очистки внутренних поверхностей от загрязнений;

- инструкцию по режиму работы и безопасному обслуживанию автоклавов разрабатывать с учетом специфики местных условий их работы на основе типовой конструкции. В инструкции, в частности, должны быть отражены действия персонала по поддержанию безопасного температурного режима, обеспечению свободы тепловых перемещений при пусках и остановах автоклавов и контролю за отсутствием защемлений подвижных опор, осуществлению непрерывного отвода конденсата;

- аттестацию персонала, обслуживающего автоклавы, производить только в комиссиях при профессионально-технических училищах или в учебных организациях и пунктах предприятий. В работе комиссии обязательно участие инспектора котлонадзора;

- ежеквартально проводить детальное обследование условий безопасной эксплуатации автоклавов комиссиями предприятий с составлением соответствующего акта, утверждаемого руководством предприятия. Раз в год такое обследование должно проводиться с участием представителя вышестоящей организации. Копии акта и приказа по результатам обследований направлять в местный орган госгортехнадзора.

В процессе эксплуатации автоклавы должны подвергаться техническому диагностированию для определения возможности их дальнейшей эксплуатации. Указанное диагностирование следует проводить в соответствии с "Положением о системе технического диагностирования автоклавов". [7]

- Особенности эксплуатации паровых и водонагревательных котлов

"Правила устройства и безопасной эксплуатации паровых и водонагревательных котлов" устанавливают требования к устройству, приспособлению, монтажу, ремонту и эксплуатации паровых котлов, автономных пароперегревателей и экономайзеров с рабочим давлением более 0,07МПа (0,7кгс/см2), водонагревательных котлов и автономных экономайзеров с температурой воды выше 115оС.

Взрывы паровых котлов представляют собой мгновенное высвобождение энергии перегретой воды и снижение давления до атмосферного. Это адиабатический взрыв. При атмосферном давлении вода кипит при 100C в открытом сосуде. В закрытом - кипение начинается при 100C, пар давит на поверхность воды - и кипение прекращается. Чтобы кипение продолжалось необходимо воду нагреть до температуры, соответствующей давлению пара. Суммарная пропускная способность предохранительных клапанов, устанавливаемых на котле, должна быть не менее часовой производительности котла.

Предохранительные клапаны должны быть размещены в местах, доступных для осмотра. Рабочая среда, выходящая из предохранительного клапана, должна отводиться в безопасное место.

Установка на отводящих и дренажных трубах запорных органов не допускается. На предохранительный клапан поставщик должен выслать заказчику паспорт и инструкцию по эксплуатации.

Если по роду производства или вследствие вредности среды в сосуде предохранительный клапан не может надежно работать, то сосуд должен быть снабжен предохранительной пластиной, разрывающейся при превышении давления в сосуде не более, чем на 25% рабочего давления.

Предохранительная пластина (мембрана) может быть установлена перед предохранительным клапаном при условии, что между ними будет устройство, позволяющее контролировать исправность пластины.

В стенке котла со стороны топки устанавливают предохранительные вставки (пробки) из легкоплавкого (свинцово-оловянного) сплава.

При недостатке воды нагрев пробки ведет к ее расплаву.

Все предохранительные пластины и плавкие вставки должны иметь заводское клеймо с указанием давления, разрывающего пластину, или температура оплавления.

Каждый сосуд должен быть снабжен манометром, который устанавливается на штуцере корпуса сосуда, на трубопроводе до запорной арматуры или на пульте управления. Показания манометра должны быть отчетливо видны обслуживающему персоналу. При этом шкала его должна находиться либо в вертикальной плоскости, либо под наклоном вперед до 30°. Установка манометров на высоте более 5 м от уровня площадки обслуживания запрещается. Номинальный диаметр манометров, устанавливаемых на высоте от 2 до 5 м от площадки наблюдения, должен быть не менее 160 мм. Между манометром и сосудом должен быть установлен трехходовой кран.

На сосудах устанавливаются манометры с классом точности не ниже 2,5 и с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На делении, соответствующем рабочему давлению в сосуде, проводится красная черта либо крепится металлическая пластина, окрашенная в красный цвет.

Манометр запрещается применять, если отсутствует пломба или клеймо, либо стрелка манометра не возвращается на нулевую отметку при его выключении, либо разбито стекло. Проверка манометров и их опломбирование должны проводиться не реже одного раза в год. Кроме того, не реже одного раза в полгода предприятием проводится дополнительная проверка манометров контрольным манометром или проверенным рабочим с записью результатов в журнал контрольных проверок.

У котлов с паропроизводительностью менее 0,7 т/ч разрешается замена одного из водоуказательных приборов двумя пробковыми кранами или вентилями. Нижний кран, или вентиль, устанавливается на уровне минимального, а верхний - на уровне максимального допустимого уровня воды в котле.

На каждом вновь изготовленном паровом котле для постоянного наблюдения за положением уровня воды должно быть установлено не менее двух водоуказательных приборов прямого действия.

В качестве меры предосторожности, при работе котлов с камерным сжиганием всех видов топлива и с механическими топками твердого топлива должна быть установлена автоматика безопасности, которая должна прерывать подачу топлива при прекращении или снижении ниже предельного рабочего давления газа, при прекращении подачи электроэнергии и отключении дутьевых вентиляторов, при отключении дымососов или прекращении тяги, неисправности автоматики.

Автоматика должна срабатывать при достижении предельных значений параметров: уровень воды в паровом котле; давление пара в паровом котле; температура воды на выходе из водонагревательного котла; давление воды на выходе из водонагревательного котла; разряжение в топке для котлов с уравновешенной тягой.

Одной из мер безопасности для работающего персонала является устройство ленточного остекления по всему фронту котельных. При этом толщина остекления должна быть не более 3мм. [6]

3. Мероприятия и средства обеспечения безопасной эксплуатации

3.1. Требования к персоналу, обслуживающему сосуды и аппараты, работающие под давлением

К работе по обслуживанию сосудов, работающих под давлением допускаются рабочие в возрасте не моложе 18 лет, прошедшие медицинскую комиссию, а также:

- вводный и первичный инструктажи;

- инструктаж по пожарной безопасности;

- инструктаж по электробезопасности;

- обучение и проверку знаний по технике безопасности.

- обучение и проверку знаний по правилам устройства и безопасной эксплуатации сосудов, работающих под давлением через учебно-курсовой комбинат

Аппаратчик, обслуживающий сосуды, должен:

- проходить повторный и внеплановый инструктажи;

- выполнять только ту работу, которая входит в обязанности;

- выполнять требования запрещающих, предписывающих плакатов.

Аппаратчик, обслуживающий сосуды, должен знать:

- действия на человека опасных и вредных факторов;

- правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

- требования производственной санитарии;

- устройство оборудования ;

- правила внутреннего распорядка;

- назначение средств индивидуальной защиты.

Аппаратчик, обслуживающий сосуды, должен использовать следующие средства индивидуальной защиты: Костюм (халат) хлопчатобумажный, рукавицы комбинированные, сапоги резиновые.

На аппаратчика, обслуживающего сосуды, во время работы могут воздействовать следующие опасные производственные факторы:

- падающие с высоты предметы;

- недостаточная освещенность;

- повышенная влажность;

- повышенные уровни шума и вибрации;

- повышенное давление;

- повышенная температура [4].

3.2. Контрольно-измерительная и предохранительная аппаратура

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

Запорная арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих и отводящих от сосуда рабочую среду.

Арматура должна иметь такое маркирование:

- наименование или товарный знак изготовителя;

- условный проход, мм;

- условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

- направление потока среды;

- марку материала корпуса.

Количество, тип арматуры и место установления выбираются разработчиком проекта сосуда.

На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химическому составу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Манометры. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

Манометры должны иметь класс точности не ниже:

2,5-при рабочем давлении сосуда до 2,5 Мпа;

1,5-при рабочем давлении сосуда свыше 2,5 МПа.

На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 м - не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовый кран или заменяющее устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. Проверка манометров с их опломбированием и клеймением должна производится не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольными с записью результатов в журнал контрольных проверок.

Манометр не допускается к применению в случаях, когда:

- отсутствует пломба или клеймо с отметкой о проведении проверки;

- просрочен срок проверки;

- стрелка при его отключении не возвращается в нулевое положение на величину, превышающую половину допускаемой погрешности для данного прибора;

- разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений.

Необходимость оснащения сосудов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов определяются разработчиком проекта и указываются изготовителем в паспортах сосудов или инструкциях по монтажу и эксплуатации.

Каждый сосуд должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения.

В качестве предохранительных устройств применяются:

- пружинные предохранительные клапаны;

- рычажно-грузовые предохранительные клапаны;

- импульсные предохранительные устройства, состоящие из главного предохранительного клапана и управляющего импульсного клапана прямого действия;

- предохранительные устройства с разрушающимися мембранами (предохранительные мембраны);

- другие устройства, применение которых согласовано с Госгортехнадзором России.

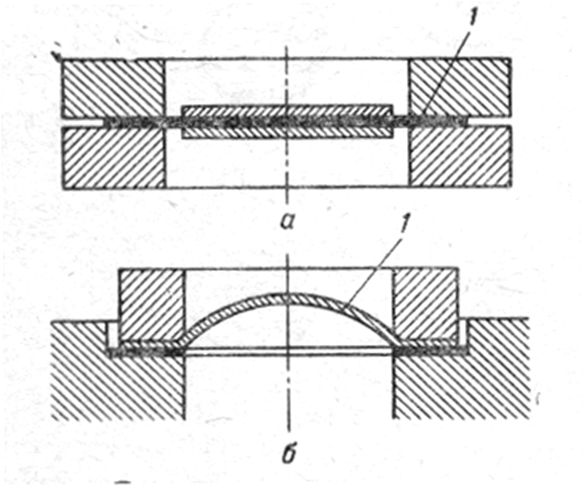

Распространенным средством защиты технологического оборудования от разрушения при взрывах являются предохранительные мембраны (разрывные, ломающиеся, срезные, хлопающие, специальные) и противовзрывные мембраны (рис 1).

Рис. 1 – Противовзрывная мембрана

Достоинством предохранительных мембран является предельная простота их конструкции, что характеризует их как самые надежные из всех существующих средств взрывозащиты. Кроме того, мембраны практически не имеют ограничений по пропускной способности. Существенным недостатком предохранительных мембран является то, что после срабатывания защищаемое оборудование остается открытым, это, как правило, приводит к остановке технологического процесса и к выбросу в атмосферу всего содержимого аппарата. При разгерметизации технологического оборудования нельзя исключить возможность вторичных взрывов, которые бывают обусловлены подсосом атмосферного воздуха внутрь аппарата через открытое отверстие мембраны.

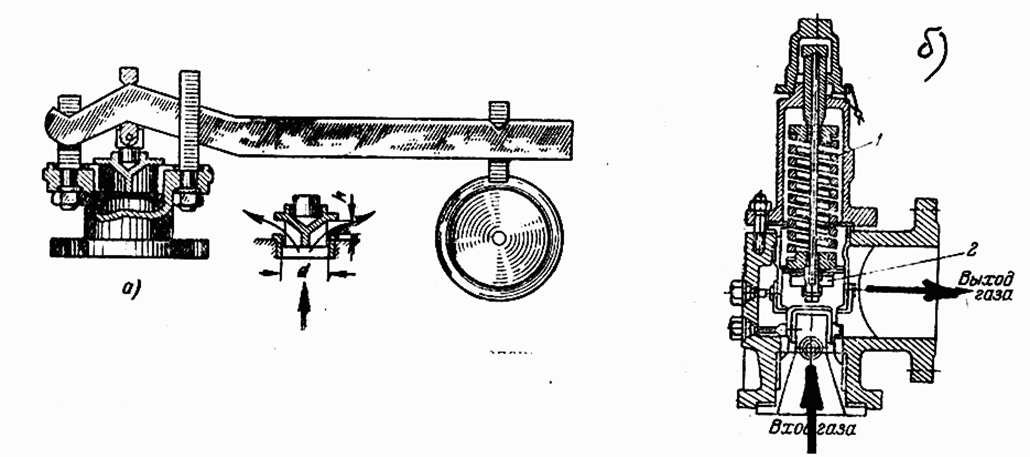

Использование на технологическом оборудовании взрывных клапанов дает возможность устранить эти негативные последствия, так как после срабатывания и сброса отверстие вновь закрывается и таким образом не вызывает необходимости немедленной остановки оборудования и проведения восстановительных работ. К недостаткам взрывных клапанов следует отнести их большую инерционность по сравнению с мембранами, сложность конструкции, а также недостаточную герметичность, ограничивающую область их применения (они могут использоваться для взрывозащиты оборудования, работающего при нормальном давлении).

Широко используются разрывные мембраны, изготовляемые из тонколистового металлического проката. Конструктивное оформление узла зажима мембраны может быть различным.

При нагружении рабочим давлением мембрана испытывает большие пластические деформации и приобретает ярко выраженный купол, по форме очень близкий к сферическому сегменту. Чаще всего куполообразную форму мембране придают заранее при изготовлении, подвергая ее нагружению давлением, составляющим около 90 % разрывного. При этом фактически исчерпывается почти весь запас пластических деформаций материала, поэтому еще больше увеличивается быстродействие мембраны.

Наиболее распространенным средством защиты технологического оборудования от взрыва являются предохранительные клапаны (рис. 2). Однако и они имеют ряд существенных недостатков, в основном определяющихся большой инерционностью подвижных деталей клапанов.

Рис.2 – Предохранительные клапаны

Мембранные предохранительные устройства могут устанавливаться:

-перед предохранительными клапанами в случаях, когда предохранительные клапаны не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, кристаллизация, прикипание, примерзание) или возможных утечек через закрытый клапан взрыво- и пожароопасных, токсичных, экологически вредных веществ и т. п.;

- вместо рычажно-грузовых и пружинных предохранительных клапанов, когда эти клапаны в рабочих условиях конкретной среды не могут быть применены вследствие их инерционности или других причин;

- параллельно с предохранительными клапанами для увеличения пропускной способности систем сброса давления;

- на выходной стороне предохранительных клапанов для предотвращения вредного воздействия рабочих сред со стороны сбросной системы и для исключения влияния колебаний противодавления со стороны этой системы на точность срабатывания предохранительных клапанов.

Предохранительные мембраны должны быть маркированы, при этом маркировка не должна оказывать влияния на точность срабатывания мембраны.

Содержание маркировки:

- наименование или товарный знак изготовителя;

- номер партии мембран;

- тип мембран;

- условный диаметр;

- рабочий диаметр;

- материал;

- минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 °С.

Порядок и сроки проверки исправности действия предохранительных устройств в зависимости от условий технологического процесса должны быть указаны в инструкции по эксплуатации предохранительных устройств, утвержденных владельцем сосуда в установленном порядке [11].

3.3. Техническое освидетельствование

Установки и аппараты, работающие под давлением, до пуска в работу должны быть зарегистрированы в органах Ростехнадзора России, кроме специально оговоренных случаев. При перестановке сосуда на новое место или передаче сосуда другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован в органах Ростехнадзора России.

Кроме того, системы, на которые распространяется действие государственных правил, должны подвергаться техническому освидетельствованию Объем, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве по эксплуатации. В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями государственных правил.

Техническое освидетельствование сосуда, работающего под давлением, проводится:

- до пуска в работу (первичное);

- после монтажа периодически в процессе эксплуатации;

- досрочно в случаях, предусмотренных Правилами по котлонадзору.

Техническое освидетельствование сосудов, работающих под давлением, осуществляется в соответствии со следующей нормативно-технической документацией (в общем виде):

- ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 91).

- ПБ 03-440-02 «Правила аттестации персонала в области неразрушающего контроля», утвержденные Постановлением Госгортехнадзора РФ от 23 января 2002 г. N 3.

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

- ГОСТ 25859-83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках.

- ГОСТ 24755-89. Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий.

- ОСТ 26-291-94. Сосуды и аппараты стальные сварные. Общие технические условия (взамен ОСТ 26-291-87, ОСТ 26-02-2081-85).

Перед техническим освидетельствованием сосуд, работающий под давлением, должен быть охлажден (отогрет), отключен и очищен в соответствии с требованиями Правил по котлонадзору. Выдвижная трубная система, съемные внутренние устройства должны быть удалены. Электрообогрев сосуда отключается, привод отсоединяется. Сосуды с вредной для здоровья людей средой должны быть подвергнуты тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной главным инженером предприятия.

Все работы, связанные с техническим диагностированием сосудов, работающих под давлением: определение состояния оборудования в течение его расчетного срока службы, связанные с контролем металла и сварных швов,должны проводиться в соответствии с требованиями инструкций заводов-изготовителей и нормативных документов до начала технического освидетельствования сосудов, работающих под давлением.

К первичному техническому освидетельствованию сосуд, работающий под давлением, должен быть предъявлен без изоляции или футеровки. У сосудов, поступивших с завода-изготовителя с покрытием или футеровкой и подвергавшихся техническому освидетельствованию на заводе - изготовителе, снятие их не требуется. Однако если представленные данные вызывают у инспектора сомнение в полноте и качестве выполненного заводом технического освидетельствования или имеются повреждения изоляции, вызывающие опасения, что металл сосуда в процессе транспортировки получил повреждения, инспектор вправе потребовать частичного или полного снятия изоляции или футеровки.

При периодическом техническом освидетельствовании сосудов, находящихся в эксплуатации, необходимость полного или частичного удаления футеровки, изоляции и других защитных покрытий определяется в зависимости от их технического состояния. Судят о нем по результатам предыдущего технического освидетельствования или технического диагностирования с учетом продолжительности работы сосуда со времени его изготовления и последнего технического освидетельствования с удалением защитных покрытий, а также записей в паспорте о выполненных ремонтах.

Техническому освидетельствованию сосуды, устанавливаемые в грунте, на которые наружная изоляция накладывается до их транспортировки к месту установки, должны подвергаться до наложения изоляции. На месте установки такие сосуды подвергаются лишь контрольному осмотру до засыпки их грунтом, чтобы убедиться в отсутствии повреждений сосудов и их изоляции, которые могли быть получены при транспортировке и монтаже.

Техническое освидетельствование сосудов, работающих под давлением, технические освидетельствования которых регламентированы специальными инструкциями, согласованными с Ростехнадзором, должно производиться в соответствии с этими инструкциями.

Техническое освидетельствование сосудов, работающих под давлением, проводится в такой последовательности:

- проверка технической документации;

- наружный и внутренний осмотр;

- гидравлическое испытание.

Оформление технического освидетельствования сосуда, работающего под давлением:

- Результаты технического освидетельствования сосуда, работающего под давлением, заносятся в его паспорт лицом, проводившим техническое освидетельствование (при техническом освидетельствовании сосудов, работающих под давлением, в химических отраслях промышленности необходимо выполнять также требования ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»).

- Если при техническом освидетельствовании сосуда, работающего под давлением, обнаружены дефекты, то они должны быть записаны с указанием их расположения и размеров;

- При проведении в процессе технического освидетельствования сосуда, работающего под давлением, дополнительных испытаний и исследований в паспорт сосуда лицом, выполнявшим техническое освидетельствование, должны быть записаны причины, вызвавшие необходимость их проведения, и результаты этих испытаний и исследований с указанием мест отбора образцов. Результаты дополнительных испытаний и исследований можно не записывать в паспорт, если в нем сделана ссылка на соответствующие протоколы и формуляры, которые в этом случае прикладываются к паспорту.

- Сделав запись в паспорте, лицо, проводившее техническое освидетельствование сосуда, работающего под давлением, должно расписаться и указать свою должность и дату осмотра.

- После проведения технического освидетельствования сосуда, работающего под давлением, разрешение на его дальнейшую эксплуатацию с указанием разрешенных рабочих параметров и сроков следующего технического освидетельствования сосуда, работающего под давлением, выдается лицом, выполнявшим его, о чем делается запись в паспорте.

- Если в результате технического освидетельствования сосуда, работающего под давлением, возникает необходимость в запрещении его эксплуатации или снижении параметров эксплуатации, должна быть сделана в паспорте соответствующая мотивированная запись.

- После технического освидетельствования сосуда, работающего под давлением, он может быть запущен по письменному распоряжению администрации предприятия [12].

4. Расчет.

4.1 Выбор предохранительного устройства для защиты аппарата, работающего под давлением

Исходные данные

Рассчитать и выбрать предохранительное устройство для защиты аппарата с рабочим давлением этилена pp = 2 Мпа. Перед аппаратом установлен автоматический клапан – регулятор давления с Dy = 25 мм. Перед клапаном давление (р1)а = 20 Мпа. Этилен сбрасывается через предохранительное устройство в емкость с давлением р2 = 1,3 Мпа. Температура в системе равна примерно 310 К.

Решение

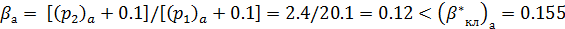

Определяем максимальный аварийный расход этилена при полностью открытом регулирующем клапане Dy = 25 мм. Истечение газа происходит от давления (р1)а = 20 Мпа до максимально допустимого давления в аппарате:

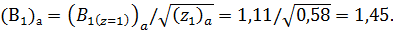

Характеристики этилена (согласно справочным данным): М=28,05 кг/моль; ркр=5,03 Мпа; Ткр = 282,9К. При параметрах перед клапаном - регулятором (р1)а +0,1=20,1 Мпа и Т = 310К находим: (z1)а =0,58 (См. табл. 4); (k1)а 7,8 (См рис 3.)

Таблица 4 - Зависимость предельной степени нагружения разрывных мембран от рабочей температуры

|

Материал мембран

|

Зависимость предельной степени нагружения разрывных мембран при рабочих температурах мембраны

|

|

|

20

|

40

|

60

|

80

|

100

|

120

|

|

Алюминий

|

0,67

|

0,59

|

0,53

|

0,48

|

0,43

|

0,4

|

|

Медь

|

0,77

|

0,74

|

0,71

|

0,69

|

0,67

|

0,63

|

|

Никель

|

0,95

|

0,94

|

0,93

|

0,92

|

0,92

|

0,91

|

|

Нержавеющая сталь

|

0,91

|

0,90

|

0,89

|

0,88

|

0,88

|

0,86

|

|

Монель-металл

|

0,96

|

0,95

|

0,94

|

0,93

|

0,92

|

0,92

|

|

Материал мембран

|

Зависимость предельной степени нагружения разрывных мембран при рабочих температурах мембраны

|

|

|

150

|

200

|

250

|

300

|

350

|

400

|

|

Алюминий

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Медь

|

0,6

|

-

|

-

|

-

|

-

|

-

|

|

Никель

|

0,90

|

0,88

|

0,86

|

0,84

|

0,82

|

0,81

|

|

Нержавеющая сталь

|

0,85

|

0,83

|

0,82

|

0,81

|

0,79

|

0,78

|

|

Монель-металл

|

0,91

|

0,88

|

0,87

|

0,85

|

0,83

|

0,82

|

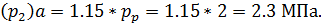

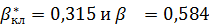

При параметрах после клапана-регулятора при (р2)а = р1 будет (р2)а+0,1= 2,3 + 0,1 = 2,4 МПа. Тогда при (р2)а + 0,1 = 2,4 МПа и Т1 = 310 К находим (k2)а = 1,2 (см. рис. 3.).

Рис.3 - Показатель изоэнтропы для этилена:

1 хлор; 2 диоксид серы; 3 бутан, аргон; 4 озон, хлористый метил; 5 диоксид углерода; 6 метиловый эфир; 7 пропан; 8 хлористый водород; 9 кислород, сероводород; 10 азот, воздух; 11 оксид углерода, этан; 12 этилен; 13 ацетилен, генераторный газ; 14 аммиак; 15 метан; 16 гелий; 17 – водород.

Тогда (k)а = 0,5 [(k1)а + (k2)а] = 0,5 (7,8 + 1,2) = 4,5. 138

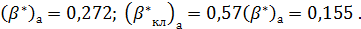

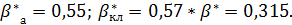

При (k)а = 4,5 находим (см. рис. 4) критическое отношение давлений на клапане-регуляторе

При  принимаем

принимаем  .

.

При (k)a = 4,5 находим значение (В3)а = 0,68 (см. рис. 4).

Рис. 4 - Коэффициент В1 для идеальных газов:

1 хлор; 2 диоксид серы; 3 бутан, аргон; 4 озон, хлористый метил; 5 – диоксид углерода; 6 метиловый эфир; 7 пропан; 8 хлористый водород; 9 кислород, сероводород; 10 азот, воздух; 11 оксид углерода, этан; 12 этилен; 13 ацетилен, генераторный газ; 14 аммиак; 15 метан; 16 гелий; 17 – водород.

Тогда,

Получаем

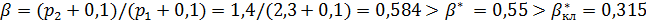

Максимальный аварийный расход газа через регулирующий клапан с Dy = 25 мм при aкл = 0,55

Определяем необходимые размеры предохранительного устройства.

Максимально допустимое давление в аппарате pl = (p2)а = 1,15 · 2 = 2,3 МПа; показатель изоэнтропы газа перед предохранительным устройством k1 = (k2)a = 1,2; коэффициент сжимаемости газа zl = 0,87 (согласно справочным данным).

При параметрах после прохождения через предохранительное устройство p2 + 0,1 = 1,3 + 0,1 = 1,4 МПа и Т = 310 К по рис. 3 находим k2=1,21. Тогда k = 0,5 (k1 + k2) = 1,205.

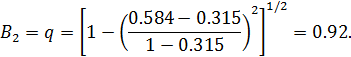

При k = 1,205 по рис. 4 имеем

Находим отношение давлений на клапане – регуляторе

При  определяем В2:

определяем В2:

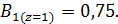

При tl = 310 –273 = 37 °С для этилена по рис. 10.1 находим

Тогда, по формуле  получим В1=0,804.

получим В1=0,804.

В качестве предохранительного устройства выбираем пружинный полноподъемный предохранительный клапан с 1=0,6 (см. табл 5).

Таблица 5 – Значения коэффициентов расхода для ориентировочного расчета предохранительного устройства

|

Тип устройства

|

1 (для газообразных сред)

|

2 (для жидких сред)

|

|

Предохранительные клапаны прямого действия:

|

|

Малоподъемные;

|

0,05

|

0,05

|

|

Среднеподъемные;

|

0,3

|

0,1

|

|

Полноподъемные;

|

0,6

|

0,1

|

|

Предохранительные клапаны с принудительным управлением полноподъемные

|

0,6

|

-

|

|

Предохранительные мембраны:

|

|

Разрывные;

|

0,5

|

0,8

|

|

С ножевым устройством

|

0,6

|

0,6

|

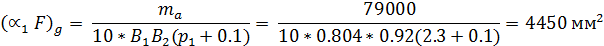

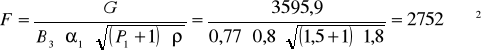

При m = ma = 79 000 кг/ч находим расчетную величину

Тогда,

Поскольку на ближайшее большее давление pу = 4,0 МПа нет клапанов более dc = 72 мм, выбираем три клапана типа СППК4Р-40 (предохранительные пружинные полноподъемные фланцевые с температурой до 450 °С на условное давление ру = 4,0 МПа, входной патрубок Dу = 150 мм, выходной патрубок Dу1 = 200 мм; dc = 72 мм). Для трех предохранительных клапанов

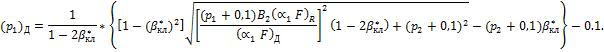

Давление в защищаемом аппарате при открытом предохранительном клапане в данном случае находится по формуле:

Вычисление по данной формуле дает (р1)Д = 2,953 МПа.

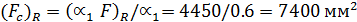

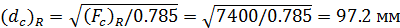

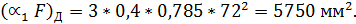

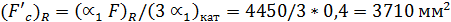

Выбранный клапан по каталогу имеет (a1)кат = 0,4, а не 0,6. Пересчитаем величину (Fc)R для одного клапана с учетом того, что (a1)кат = 0,4:

Следовательно, выбранные три клапана типа СППК4Р-40 (17с25нж) для неагрессивных сред при срабатывании обеспечивают сброс максимального аварийного расхода газа [11].

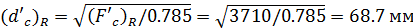

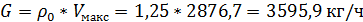

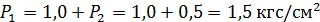

4.2 Расчет предохранительного клапана на трубопроводе подачи азота в реактор

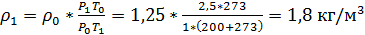

Максимальная пропускная способность предохранительного клапана определяется максимальной пропускной способностью регулирующего клапана РСV-3219 на трубопроводе подачи азота в реактор при его полном открытии, которая составляет Vмакс.=2876,7 м3/ч при 00С и 760 мм.рт.ст. или в пересчете на массовый расход

Где  =1,25 кг/м3-плотность азота при нормальных условиях (Т0=273К Р0=760 мм.рт.ст.)

=1,25 кг/м3-плотность азота при нормальных условиях (Т0=273К Р0=760 мм.рт.ст.)

Пропускная способность предохранительного клапана определяется по формуле:

где  - коэффициент, учитывающий физико-химические свойства газов при рабочих параметрах;

- коэффициент, учитывающий физико-химические свойства газов при рабочих параметрах;

- коэффициент расхода, соответствующий наименьшей площади сечения;

- коэффициент расхода, соответствующий наименьшей площади сечения;

- площадь сечения клапана, равная наименьшей площади сечения в проточной части седла, мм2;

- площадь сечения клапана, равная наименьшей площади сечения в проточной части седла, мм2;

- наибольшее избыточное давление перед клапаном (избыточное давление до клапана равное давлению полного открытия), кгс/см2:

- наибольшее избыточное давление перед клапаном (избыточное давление до клапана равное давлению полного открытия), кгс/см2:

где 1,0 кгс/см2 – избыточное номинальное давление в трубопроводе после регулятора;

- наибольшее избыточное давление за клапаном (избыточное давление за клапаном в положении его полного открытия), кгс/см2: При сбросе в атмосферу

- наибольшее избыточное давление за клапаном (избыточное давление за клапаном в положении его полного открытия), кгс/см2: При сбросе в атмосферу .

.

- плотность азота перед клапаном при параметрах Р1 и Т1 (

- плотность азота перед клапаном при параметрах Р1 и Т1 ( =2000С,

=2000С,  абс.=2,5 кгс/см2)

абс.=2,5 кгс/см2)

Плотность азота при нормальных условиях ( =273К,

=273К,  =760мм.рт.ст):

=760мм.рт.ст):  =1,25кг/м3

=1,25кг/м3

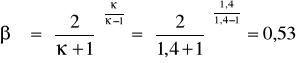

Определяем критическое отношение давлений для азота:

где  - показатель адиабаты

- показатель адиабаты  =1,4 для азота (см. рис. 3)

=1,4 для азота (см. рис. 3)

Для определения  проверяем соотношение

проверяем соотношение  , где:

, где:

Поскольку (0,4

(0,4 0,53), то

0,53), то  =0,77

=0,77

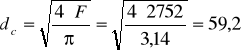

Площадь сечения предохранительного клапана составит:

=0,8 для предохранительного клапана 17с7нж Ду 150 (СППК4-150-16)

=0,8 для предохранительного клапана 17с7нж Ду 150 (СППК4-150-16)

Расчетный диаметр седла предохранительного клапана составит:

К установке принят предохранительный клапан 17с7нж Ду 150 мм (СППК4-150-16) с диаметром седла  =75мм, так как он удовлетворяет всем требованиям [13].

=75мм, так как он удовлетворяет всем требованиям [13].

Заключение

На предприятиях различных отраслей промышленности широко применяются аппараты, сосуды и коммуникации, работающие под давлением. Среди них встречаются стационарные и транспортируемые сосуды (цистерны, баки, болоны), трубопроводы, компрессорные установки, насосы, газгольдеры и ресолверы.

Перечисленные системы могут храниться, транспортироваться и эксплуатироваться вместе со сжиженными, сжатыми и растворенными ядовитыми и взрывоопасными газами. Одним из важных условий предупреждения аварий, отравлений и взрывов - герметичность аппаратуры. Основными причинами взрывов аппаратов являются: потеря прочности вследствие перегревов, коррозии, срыва болтов и крышек люков, разрывов или вспучивания стенок и днищ, резкое изменение давления и температуры в сосудах, неправильное изготовление и эксплуатация сосудов, нарушение технологического режима, неисправность арматуры и приборов.

Для безопасной эксплуатации систем, работающих под давлением, существует комплекс профилактических мер в виде требований Госгортехнадзора к материалам, конструкциям сосудов, расчетам, техническим освидетельствованиям сосудов (внутренний ремонт и гидравлические испытания).

Анализ причин производственного травматизма свидетельствует о том, что на протяжении 4-5 лет они по своему ха�рактеру не изменились. Основными из них являются: высокая сте�пень изношенности оборудования (на многих предприятиях до 80% оборудования находится в эксплуатации свыше 20 лет), массовое применение уста�ревших технологий, а также машин и оборудования с конструктив�ными недостатками, являющихся источниками повышенной опаснос�ти; низ�кая трудовая и технологическая дисциплина.

Список использованной литературы:

1. В.Ц. Жидецкий. Основы охраны труда. Л.: «Афиша».2000 – 351 с.

2.Е.Я. Юдин и др. Охрана труда в машиностроении. – М.: Машиностроение. 1983. – 432 с.

3. Б.А. Князевский. Охрана труда. – М.: Высш. шк., 1982. – 312 с.

4. К.Н. Ткачук. Основы охраны труда. К. 2003. – 472с

5. ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные.

6. Раздорожный А.А. Охрана труда и производственная безопасность. Издательство: Экзамен, 2007. - 512 с.

7. Раздорожный А. А. Охрана труда и производственная безопасность: Учебно-методическое пособие - Москва: Изд-во «Экзамен», 2005. - 512 с.

8. Безопасность жизнедеятельности. Производственная безопасность и охрана труда. Издательство: Высшая школа. - 432 с.

9. Пашин Н.П., Фролов О.П. Охрана труда, здоровья и окружающей среды в российском законодательстве и конвенциях МОТ. Терминологический словарь-справочник. Издательство: Альфа-Пресс, 2009. - 368 с.

10. Охрана труда. Универсальный справочник. Издательство: АБАК, 2009. - 560 с

11. В.М. Беляев, В.М. Миронов, А.И. Сечин. Расчет и проектирование средств защиты: Учебное пособие – Томск: Изд-во ТПУ, 2007. – 184 с.

12. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03). Серия 03. Выпуск 24 / Колл. авт. – М.: Государственное унитарное предприятие “Научно-технический центр по безопасности в промышленности Госгортехнадзора России”, 2003. – 192 с.

13. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. чл.-корр. АН СССР П.Г. Романкова. – 10-е изд., перераб. и доп. – Л.: Химия, 1987. – 576с.

Приложения

Приложение А «Периодичность освидетельствования сосудов»

|

|

|

|

|

|

|

Наименование оборудования

|

Периодичность частичного тех. освидетельствования эксплуатирующей организацией

|

Периодичность технического освидетельствования органом по сертификации

|

|

|

|

частичное тех. освидетельствование

|

полное тех. освидетельствование

|

|

1. Сосуды, работающие со средой, вызывающей разрушение материала со скоростью не более 0,1 мм/год

|

2 года

|

4 года

|

8 лет

|

|

2. Сосуды, работающие со средой, вызывающей разрушение материала со скоростью более 0,1 мм/год

|

12 месяцев

|

4 года

|

8 лет

|

|

3. Сосуды, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода

не более 5 г на 100 м, и сосуды, изолированные на основе вакуума и предназначенные для перевозки и хранения сжиженных криогенных жидкостей

|

не проводится

|

10 лет

|

10 лет

|

|

4. Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой

|

12 месяцев

|

5 лет

|

10 лет

|

|

5. Многослойные сосуды для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях

|

10 лет

|

10 лет

|

10 лет

|

|

6. Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций

|

после каждого капитального ремонта, но не реже одного раза в 6 лет

|

после двух капитальных ремонтов, но не реже одного раза в 12 лет

|

|

7. Сосуды в производствах аммиака и метанола, вызывающих разрушение со скоростью не более 0,5 мм/год

|

12 месяцев

|

8 лет

|

8 лет

|

|

8. Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 МПа до 100 МПа, со средой, вызывающей разрушение материала со скоростью не более 0,1 мм/год

|

после каждой выемки трубной системы

|

12 лет

|

12 лет

|

|

9. Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07-100 МПа, со средой, вызывающей разрушение материала со скоростью более 0,1-0,3 мм/год

|

после каждой выемки трубной системы

|

8 лет

|

8 лет

|

|

10. Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение со скоростью не более 0,1 мм/год

|

6 лет

|

6 лет

|

12 лет

|

|

11. Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение со скоростью более 0,1 - 0,3 мм/год

|

2 года

|

4 года

|

8 лет

|

|

12. Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение со скоростью более 0,3 мм/год

|

12 месяцев

|

4 года

|

8 л

|

Приложение Б – «Периодичность проведения технического освидетельствования цистерн»

|

Наименование оборудования

|

|

|

|

|

|

Периодичность частичного технического освидетельствования эксплуатирующей организацией

|

Периодичность технического освидетельствования органом по сертификации

|

|

|

|

частичное техническое освидетельствование

|

полное техническое освидетельствование

|

|

1. Цистерны железнодорожные для перевозки пропанбутана и пентана

|

не требуется

|

10 лет

|

10 лет

|

|

2. Цистерны, изолированные на основе вакуума

|

не требуется

|

10 лет

|

10 лет

|

|

3. Цистерны железнодорожные, изготовленные из стали 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака

|

не требуется

|

8 лет

|

8 лет

|

|

4. Цистерны для сжиженного газа, вызывающего разрушение со скоростью более 0,1 мм/год

|

12 мес

|

4 года

|

8 лет

|

|

5. Все остальные цистерны

|

2 года

|

4 года

|

8 лет

|

Приложение В – «Периодичность проведения технического освидетельствования баллонов»

|

Наименование оборудования

|

|

|

|

|

|

Периодичность частичного технического освидетельствования эксплуатирующей организацией

|

Периодичность технического освидетельствования органом по сертификации

|

|

|

|

частичное техническое освидетельствование

|

полное техническое освидетельствование

|

|

1. Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы - 35 °С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой

|

не требуется

|

10 лет

|

10 лет

|

|

2. Баллоны:

|

|

со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия) со скоростью не более 0,1 мм/год

|

2 года

|

4 года

|

8 лет

|

|

со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия) со скоростью более 0,1 мм/год

|

12 месяцев

|

4 года

|

8 лет

|

|

3. Баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены:

|

|

изготовленные из легированных сталей и металлокомпозитных материалов

|

не требуется

|

5 лет

|

5 лет

|

|

изготовленные из углеродистых сталей и металлокомпозитных материалов

|

не требуется

|

3 года

|

3 года

|

|

изготовленные из неметаллических материалов

|

не требуется

|

2 года

|

2 года

|

|

для сжиженного газа

|

не требуется

|

2 года

|

2 года

|

|

4. Баллоны со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения

|

не требуется

|

10 лет

|

10 лет

|

Аппараті, работающие под давлением