Древесностружечная плита (ДСП)

ФГАОУ ВПО Северо-Восточный федеральный университет им. М.К. Аммосова

Инженерно-технический институт

Кафедра "Технология деревообработки и деревянные конструкции"

Курсовая работа

По дисциплине "Технологии и оборудования композиционных материалов и древесных плит"

Выполнил: ст. гр. ТДО-11

Макаров Федор

Проверил: Людмила Васильевна

Якутск 2014 г.

Содержание

Введение

1. Общие понятия по производству OSB.....................................................

2. Основные свойства древесностружечных плит......................................

2. Технологический расчет............................................................................

- Определение годового фонда рабочего времени

- Выбор главного оборудования, производительность пресса

- Определение годовой программы цеха

- Расчет расхода сырья

- Расчет и выбор технологического оборудования

3. Сводная таблица к производству OSB...................................................

3. Схема технологического процесса производства OSB.........................

Список использованной литературы

Введение

Древесностружечная плита (неофициально — ДСП)— листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок (6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах.

Впервые в 1940-х годах в США появились древесностружечные плиты. Изначально они использовались в качестве материала для временной мебели американских беженцев. В России до настоящего времени находит широкое применение как в быту, так и в бюджетных организациях и является наиболее широко распространенным конструкционным материалом мебели.

Для обозначения этих плит используются аббревиатуры ДСП и ДСтП — первый вариант встречается гораздо чаще, хотя в нормативных документах используется аббревиатура ДСтП (поскольку аббревиатура ДСП к тому времени уже использовалась для обозначения древесно-слоистых пластиков - Фанера).

Появившись впервые на рынке строительных материалов около тридцати лет назад, древесностружечные плиты быстро привлекли к себе внимание специалистов. Причем интерес к ним возник не только со стороны строителей, но и со стороны мебельщиков. Объясняется это тем, что по своим качествам ДСП существенно превосходит древесину, обладая повышенной прочностью и водостойкостью. Но при этом плита лишена таких недостатков, как трещины и сучки, ее не нужно подвергать дополнительной обработке перед использованием. Кроме этого, купить ДСП оказалось намного проще и дешевле, чем обычные доски и фанеру, которые до этого момента широко применялись как при изготовлении мебели, так и в бытовых целях.

В СССР производство ДСП (древесностружечных плит) впервые было организовано в 1956 г. на ряде мебельных предприятий. Мощность таких цехов была незначительна и не превышала 3—5 тыс. м3 в год.

За весьма короткий срок в СССР была создана новая отрасль промышленности мощностью около 650 тыс. м3 в год. Кроме того, в стадии завершения строительства находилось 60 цехов общей проектной мощностью 1724 тыс. м3.

К 1970 г. объем производства ДСП должен был быть доведен до 3500 тыс. м3 в год, из которых 1000 тыс. м3 будут применены в строительстве.

Несмотря на достигнутые успехи, производство древесностружечных плит на душу населения в СССР отстает от США и Финляндии более чем в 2 раза (США —0,18 кг, СССР —0,08 кг).

Сегодня во всем мире налажено производство нескольких видов ДСП. Они могут быть как стандартными, так и шлифованными, ламинированными, водостойкими и огнеупорными.

Таким образом, можно сделать вывод, что ДСП достаточно неплохой материал, который, как только появился на рынке, стал достаточно популярным и востребованным.

Сегодня во всем мире налажено производство нескольких видов ДСП . Они могут быть как стандартными, так и шлифованными, ламинированными, водостойкими и огнеупорными. В качестве ламината для ДСП , как правило, применяется пленка на бумажно-смоляной основе. Водостойкость таких плит достигается путем добавления в вяжущие компоненты различных парафиновых эмульсий. А для повышенной огнестойкости ДСП пропитывают специальными составами, в которые входят антипирены. Область применения ДСП в наши дни довольно широка. Благодаря своим прекрасным прочностным характеристикам этот тип древесной плиты часто используется в мебельном производстве для изготовления шкафов, полок, стеллажей и кухонных гарнитуров. В строительстве ДСП также незаменимы - с их помощью изготавливают съемную опалубку и межкомнатные перегородки, настилают полы под покрытия, линолеум либо ковролин, обшивают стены и потолки. Водостойкие ДСП прекрасно зарекомендовали себя для отделки помещений с повышенной влажностью, в частности, кухонь и ванных комнат. Кроме этого, ДСП незаменимы при наружной обшивке домов, часто применяются для сооружения временных ограждений.

Общие сведение по производству OSB

Современные технологии производства древесностружечных плит (ДСП) позволяют добиваться весьма высокого качества и безопасности изделий.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка.

Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки.

Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное.

Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие.

Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем.

Основные свойства древесностружечных плит

Среди основных свойств ДСП следует выделить следующие:

Плотность — 0,5—1,0 г/см,

Плотность — скалярная физическая величина, определяемая как отношение массы тела к занимаемому этим телом объёму или площади

Набухание в воде — 5—30 %,

Набухание – это увеличение объёма твёрдого тела вследствие поглощения им из окружающей среды жидкости или пара

Прочность.

Прочность - свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил.

Предел прочности при растяжении — не менее 0,2—0,5 МПа,

Предел прочности при растяжении – это иными словами временное сопротивление разрыву, а то есть механическое напряжение, выше которого происходит разрушение материала.

Предел прочности при изгибе не менее — 10—25 МПа,

Предел прочности при изгибе – это максимальное механическое напряжение, в следствии которого может произойти разрушение материала.

Влажность — 5—12 %.

Влажность - показатель содержания воды в физических телах или средах.

Огнестойкость - способность строительных конструкций ограничивать распространение огня, а также сохранять необходимые эксплуатационные качества при высоких температурах в условиях пожара. Для повышенной огнестойкости ДСП пропитывают специальными составами, в которые входят антипирены (это вещество или смесь, добавляемая в полимеры или другие материалы органического происхождения с целью обеспечения их защиты от самопроизвольного воспламенения и горения).

Водостойкость — способность материала сопротивляться агрессивному воздействию на него воды. Некоторые виды ДСП являются водостойкими, из-за чего и обладают достаточной популярностью, при использовании в помещениях с повышенной влажностью.

Технологический расчет

3.1. Определение годового фонда рабочего времени

Максимальная производительность цеха достигается при непрерывной работе основных его отделений без остановки в выходные дни. Продолжительность одной смены принята в количестве 8 часов. В лесной и деревообрабатывающей промышленности РФ действует следующий режим работы цехов с непрерывным циклом:

Тпр - праздничные дни в году, (8–10 дней)

Ткр - число дней на капитальный ремонт, (20 дней)

Тпроф - число дней на профилактический ремонт, (36 дней)

итого: нерабочих дней (65 дней)

Т - фонд дневного рабочего времени (300 дней)

Фонд рабочих часов в году:

Тгод = Тпт, час,

где Т - фонд рабочего времени (300 дней)

Т = 365 - (Тпр + Ткр + Тпроф)

п - число смен, принимается равным 3;

т - продолжительность рабочей смены (8 час).

Тгод = 300 · 3· 8 = 7200 часов.

Выбор пресса:

Техническая характеристика гусеничного пресса

|

Показатели

|

SIEMPELKAMP

|

|

Общая длина, мм

|

13840

|

|

Рабочая ширина, мм

|

2700

|

|

Допустимая максимальная высота ковра, мм

|

1500

|

|

Раствор пресса, мм, не более

|

250

|

|

Длина секции деаэрации, мм

|

6500

|

|

Количество пар уплотняющих роликов

|

5

|

|

Среднее линейное давление каждой пары уплотняющих роликов, Н/см

|

800

|

|

Полное давление, кН

|

1080

|

|

Полная установленная мощность, кВт

|

90

|

|

Гидравлическая среда

|

масло

|

|

Рабочая давление в гидросистеме, бар

|

300

|

|

Установленная мощность, кВт

|

25

|

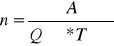

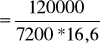

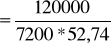

3.3. Определение годовой программы цеха

Условная часовая производительность пресса:

Пчас. усл.= ==16,6 м3/час

где Агод - заданная годовая производительность цеха, м3/ год.

Необходимое количество пресса

=1,004=1

4. Расчет расхода сырья

1) Определяется полный расход сырья на плиты, который представляет собой сумму расходов на наружные и внутренние слои (по объему или массе):

Полезный расход по массе абсолютно сухой древесины (G0) на 1 м3

Сосна 50%:

== 25,45 кг

== 77,57 кг

Береза 50%:

==23,86 кг

==70,83 кг

В общем:

25,45+23,86= 49,31 кг

77,57+70,83= 148,4 кг

где сл - плотность соответствующего слоя, кг/ м3

iсл- доля слоя в объеме плиты: для наружных слоев принимается равным 0,300,70;

Wпл - влажность готовых плит, принимается равным 10 %;

Рсл - норма расхода связующего по слоям, %.

Р - средневзвешенная норма расхода связующего, %;

Для расчетов плотность наружных слоев принимают равной н=(1,201,25)пл и определяют плотность внутреннего слоя трехслойных плит:

с==703,63 кг/м3,

PH=1,2*700=840кг/м3

2) Определяется полный расход сырья с учетом технологических потерь и отходов:

=49,31*1,45=71,5 кг/м3

=148,4*1,37=203,3 кг/м3

Общий: 71,5+203,3=274,8 кг/м3

где Кп - коэффициент, учитывающий потери древесного сырья на отдельных технологических операциях

Коэффициент потерь

Кп = КраздКсортКсушКобрКшлиф=1,07*1,2*1,025*1,04*1=1,45 (4.9)

где Кразд - коэффициент потерь при разделке сырья и во время ее транспортировки, в расчетах принимается Кразд = 1,07. При использовании в качестве сырья технологической щепы коэффициент принимается равным Кразд=1,2 для учета содержания в ней коры и гнили;

Ксорт - коэффициент потерь сырья при сортировке, в расчетах ксорт=1,2;

Ксуш- коэффициент потерь стружки в период сушки, учитывает потери за счет дополнительного измельчения при транспортировке, перемешивания и уноса мелких частиц системами пневмотранспорта. Значение коэффициента принимается Ксуш= 1,03;

Кобр- коэффициент потерь сырья при обрезке плит по формату; определяется исходя из наружных размеров плит до и после обрезки:

Кобр== =1,04

где В1, L1 - ширина и длина необрезных плит, припуск на обрезку составляет по 50 мм на обе стороны, мм;

В, L - ширина и длина готовых плит, мм.

Кшлиф - коэффициент потерь сырья при шлифовании плит:

Кшлиф = 1

Для трехслойных плит Кп:

а) для наружных слоев по формуле 4.9;

б) для внутреннего слоя:

Кп = КраздКсортКсушКобр=1,07*1,2*1,03*1,04=1,37

Потери на шлифование возникают только при обработке наружных слоев плит:

3) По полученным результатам расчетов определяется часовая и годовая потребности в абсолютно сухой стружке:

=16,6*71,5=1186,9 кг/час

=16,6*203,3=3374,78 кг/час

Общий:1186,9+3374,78=4561,68 кг/ч

=120000*71,5=8580000 кг/год

=120000*203,3=24396000 кг/год

Общий: 8580000+24396000=32976000 кг/год

4) Расход древесины некоторой влажности

==51,77 кг

==152,85 кг

Аналогично предыдущему расчету, можно определить часовой и годовой расходы древесного сырья некоторой влажности.

=16,6*51,77=859,38 кг/час

=16,6*152,85=2537,31 кг/час

=120000*51,77 =6212400 кг/год

=120000*152,85=18342000 кг/год

Для перевода потребного для 1 м3 плит количества абсолютно сухой древесины по массе в объем влажной стружки необходима условная плотность древесины. Она представляет собой отношение массы абсолютно сухой древесины к ее объему при влажности выше предела гигроскопичности. Объем влажной древесины :

=71,5 /451=0,15 м3

=203,3 /451=0,45 м3

=0,15+0,45=0,6 м3

где усл- условная плотность древесины, кг/м3

5. Расчет расхода связующего и отвердителя

1) Определяется расход связующего в абсолютно сухом виде:

=49,31*27/100=13,31 кг,

=148,4*18/100=26,71 кг,

где Р - расход связующего по отношению к массе абсолютно сухой древесины, % (табл. 2 прил.).

Количество связующего в жидком состоянии при данной концентрации:

=49,31*27/50=26,63 кг

=148,4*18/ 55=48,56 кг

где К - рабочая концентрация (сухой остаток) связующего, для расчетов принимается равным

Кн= 50 % ;Квн = 55 %

G0 - полезный расход абсолютно сухой древесины на 1 м3 плит, кг.

Для трехслойных и многослойных плит расчет связующего производят раздельно по слоям, а затем определяют общий расход простым суммированием:

=13,31+26,71=40,02 кг

=26,63+48,56=75,19 кг

Полученные значения расхода связующего уточняют на технологические потери:

=(40,02+75,19)*1,017=117,17 кг

где Кп - коэффициент потерь связующего:

Кп = КпригКтр=1,007*1,01=1,017

Кприг – коэффициент, учитывающий потери связующего на участках приготовления и смешивания со стружкой, промывки оборудования, для расчетов принимается равным Кприг = 1,007;

Ктр - коэффициент потери при транспортировке, принимают равным Ктр = 1,01.

Аналогично предыдущим расчетам, определяется часовой и годовой расходы клеевого материала.

Gчас=Пчас*Gсс(ж)общ=16,6*117,17=1945,02 кг/час

Gгод=Агод*Gсс(ж)общ =120000*117,17=14060400 кг/год

Расчет расхода отвердителя производиться с учетом того, что его количество в сухом виде составляет 1,01,5 % от массы сухого олигомера, а в жидком виде (20 %-ой концентрации) - 46 мас. ч. на 100 мас. ч. олигомера,

Для трехслойных:

гдеРотв - количество вводимого отвердителя 20 %-ой концентрации, Ротв= 46 %.

Для трехслойных плит:

=1,06+1,94=3 кг

Gчас=Пчас*qотв=16,6*3=49,8 кг/час

Gгод=Агод*qотв=120000*3=360000 кг/год

6. Расчет и выбор технологического оборудования

6.1.4. Дисковые рубительные машины

Выбор оборудования для получения щепы

Технические характеристики дисковой рубительной машины МРНП-30

|

Производительность по распиленному сырью, м3/час

|

До 30

|

|

Расположения оси загрузочного патрона

|

Наклонное

|

|

Проходное сечение патрона, мм

|

250х250

|

|

Диаметр диска, мм

|

1270

|

|

Частота вращения диска, мин-1

|

740

|

|

Число режущих ножей

|

16

|

|

Число контрножей

|

3

|

|

Средняя длина щепы, мм

|

18

|

|

Выброс щепы

|

Вверх

|

|

Установленная мощность двигателя привода диска, кВт

|

90

|

|

Габарит, мм

Длина

Ширина

Высота

|

2600

1670

1745

|

|

Масса, кг

|

5750

|

Производительность станка ДЦ-10М:

= 60*(0.015*16*740*0.0625*0.2*0.4*0.7)/0.7071=52,74 кг/час

Где h - выступ режущей кромки ножа над плоскостью диска (15 мм)

z - число ножей в диске

n - частота вращения диска, мин-1

F - площадь проходного окна питателя, м2

К1-коэффициент заполнения сечения проходного окна питателя, принимается для дровяной древесины К1=0,2-0,4, для кусковых отходов К1=0,1-0,2;

К2-коэффициент полнодревесности перерабатываемого сырья, принимается:

для дровяной древесины К2=1,0;

для кусковых отходов К2=0,4-0,5;

для маломерного кругляка К2=0,5-0,7;

К3 - коэффициент использования рабочего и машинного времени, принимается К3=0,5-0,7;

а - угол наклона загрузочного питателя (обычно составляет 45-52о)

Z, n, F определяются из технической характеристики станка

количество необходимого станка:

= 0,3= 1

Выбор оборудования для измельчения щепы в стружечный материал

Техническая характеристика станка DF-14 (Palmann)

|

Диаметр ротора, мм

|

1400

|

|

Число бил, шт

|

60

|

|

Частота вращения ротора, 1/мин

|

850/1050

|

|

Производительность, т/ч

|

0,8-3,5

|

|

Мощность привода, кВт

|

250

|

|

Масса станка, кг

|

2900

|

Количество необходимого оборудования n по формуле:

=4561,68 /3500=1,3=2 шт.

Gс=Gн+Gвн=1186,9+3374,78=4561,68 кг/час

где Gс - количество сырья, необходимое для переработки в течение 1 часа.

Выбор бункеров

Техническая характеристика бункера ДБО-80

|

Вместимость бункера, м3

|

80

|

|

Производительность винтового конвейера, м3/час

|

До 120

|

|

Производительность резервного конвейера, м3/час

|

240

|

|

Насыпная плотность сырья кг/м3

|

80-300

|

|

Влажность сырья, %

|

2-100

|

|

Установленная мощность, кВт

|

30

|

|

Внутренний диаметр корпуса, м

|

4,2

|

|

Габаритные размеры бункера, м

|

7,6*6,25*11,8

|

|

Масса, кг

|

18000

|

Расчет необходимого количества бункеров:

==2,13=2

где Gстр - часовая потребность в стружке (щепе) на данном потоке, м3;

t- время, в течение которого обеспечивается бесперебойная работа данного потока, час;

Vб- объем бункера по технической характеристике, м3;

стр- насыпная плотность стружки (щепы), кг/м3 [1, стр. 87];

Kзап - коэффициент заполнения рабочего объема бункера (принимается равным 0,9 для горизонтальных бункеров и 0,95 для вертикальных).

Выбор сушильного оборудования

Техническая характеристика сушильного оборудования Н-167-66

|

Рабочий объем барабана, м3

|

38

|

|

Производительность по сухой стружке, м3/час

|

4500

|

|

Внешний диаметр барабана, мм

|

10000/2000

|

|

Частота вращения барабана ,1/мин

|

3,15,4,5,6,9

|

|

Температуре на входе сушилки, град

|

230-550

|

|

Температура на выходе из сушилки, град

|

90-120

|

|

Объем газовоздушной смеси, проходящий через барабан, м3/час

|

25-30

|

|

Скорость движения сушильного агента в барабане, м/с

|

1,8-2,0

|

|

Установленная мощность, кВт

|

14-48

|

|

Удельный расход энергии на 1 т сухой стружки, кг

|

20-30

|

|

Габаритные размеры, м

|

14*4*3,5

|

|

Масса установки, т

|

32,5

|

Производительность барабанной сушилки

=228,2*0,76*2*400*2500,425=2659 м3/час

где pV- массовая скорость агента сушки, кг/м2с;

Д - диаметр сушильного барабана, м;

tвх - температура агента сушки на входе в барабан, 0С.

==0,76

==228,2

==0,1

где l - длина сушильного барабана, м;

n - частота вращения барабана, мин-1;

Sin - синус угла барабана, град;

Wн и Wк- начальная и конечная влажность стружки, %;

tвых - температура агента сушки на выходе из барабана, 0С;

d - средний размер высушиваемых частиц (средний размер принимается d = 2 мм);

А, а1, в1 - эмпирические коэффициенты, принимаются по табл. 6.3.1.

n=Агод/Тгод*Qст=120000/7200*2659=0,006=1

Выбор оборудования сортировки волокна

Техническая характеристика ДРС-1

|

Производительность по сухой стружке, кг/час

|

2800

|

|

Максимальные размеры просеиваемых частиц, мм

|

50*15*1

|

|

Угол наклона плит, град

|

1,5

|

|

Частота колебаний, мм

|

200

|

|

Амплитуда колебаний, мм

|

100

|

|

Установленная мощность двигателя, кВт

|

2,2

|

|

Габаритные размеры, м

|

2,7*2,7*2,7

|

|

Масса, кг

|

856

|

Необходимое количество станков

n= Aгод/(Тгод*Qст)=120000/7200*2800=0,006=1

Выбор оборудования для смешивания связующего с стружечным материалом

Техническая характеристика ДСМ-5

|

Производительность, т/час

|

1,8

|

|

Длина камеры, мм

|

2000

|

|

Диаметр камеры, мм

|

500

|

|

Вместимость камеры, м3

|

0,4

|

|

Частота вращения, мин-1

|

770

|

|

Число лопастей, шт

|

10

|

|

Число сопел распыления, шт

|

24

|

|

Установленная мощность, кВт

|

40

|

|

Габаритные размеры, м

|

3,74*2,8*1,5

|

|

Масса, т

|

2,5

|

Количество каждого компонента, поступающего в смеситель в течении 1 часа работы, рассчитывается в следующей последовательности:

а) количество сухих стружек в слоях

=52,39 кг/час

где пл - заданная плотность плит, кг/м3;

Wстр- абсолютная влажность стружек, поступающих в смеситель (24 %);

Sвн(н) - толщина внутреннего слоя нешлифованной плиты или суммарная толщина наружных слоев (например, для плиты сSпл= 9 мм: Sвн = 13 мм и Sн = 6 мм), мм;

Bп- ширина стружечного пакета, мм (см. формулу 4.10);

Lп - расстояние между передними кромками пакетов на главном конвейере, мм (см. формулу 4.10, межпакетное расстояние принимается равным 500 мм);

К - коэффициент запаса, учитывающий остановки смесителя на его чистку и промывку системы подачи связующего, принимается К = 1,071,10;

Wпл - абсолютная влажность готовых плит (610 %);

Pвн(н) - норма расхода связующего на внутренний или наружные слои, %;

Rк - ритм главного конвейера 0,38

Rн = ц/п =7,78/20=0,38 мин

гдец - продолжительность цикла прессования, мин;

п - количество рабочих промежутков горячего пресса.

б) количество рабочего раствора смолы -

=59,53 кг/час

где К - концентрация смолы, %.

в) количество отвердителя -

=3,57 кг/час

гдеРотв - норма расхода отвердителя по отношению к рабочему раствору смолы, (4-6)%

Потребное количество смесителей

=0,064=1

гдеQсм - часовая производительность смесителя, кг/час.

Выбор формирующей машины

Техническая характеристика ДФ-6

|

Рабочий объем бункера, м3

|

1,7

|

|

Производительность, кг/час

|

240

|

|

Ширина формируемого ковра, мм

|

1860

|

|

Скорость донного транспортера, м/мин

|

0,032-1,6

|

|

Толщина слоя материала на наклонном транспорте, мм

|

30-55

|

|

Максимальная толщина слоя на донном транспорте, мм

|

600

|

|

Число э/двигателей, шт

|

4

|

|

Установленная мощность, кВт

|

9,1

|

|

Масса, кг

|

5375

|

Q=750*3550*1880*17,5*127/109*(100+6)*0,4*2=131,1 кг/час

n=Агод/Тгод*Qст=77389,52/7200*131,1=0,08=1

Выбор оборудования для форматной обрезки плит на стандартные размеры

Техническая характеристика установки FT-17 раскроя плит

|

Максимальное расстояние между крайними пилами станка продольной резки, мм

|

1850

|

|

Максимальное расстояние между крайними пилами станка поперечной резки, мм

|

5550

|

|

Минимальная ширина, мм

|

180

|

|

Минимальная длина, мм

|

450

|

|

Рабочая скорость, м/мин

|

26

|

|

Установленная мощность, кВт

|

27

|

|

Общая масса, кг

|

3255

|

Производительность

=60*26*0,012*1,75*0,8*0,9=23,58 м3/час

где и - скорость подачи, м/мин (по технической характеристике);

S, B - толщина и ширина готовых плит, м;

К1- коэффициент использования станка (К1= 0,80,9);

К2 - коэффициент использования рабочего времени (принимается К2=0,90,95).

В данном случае необходимо учесть, что получаемая производительность обрезного станка должна быть не ниже производительности горячего пресса, если же она оказалась ниже, то необходимо увеличить скорость подачи у обрезного станка.

Необходимое количество

n= Агод/Тгод*Qст=120000/7200*23,58=0,70=1

Технологическая выдержка плит

Технологическая выдержка ДСтП после операций прессования и обрезки проводится с целью выравнивания температуры и влажности по объему, снижения внутренних напряжений и окончательного отверждения связующего в плитах.

В расчетах проекта необходимо определить площадь помещения для осуществления выдержки плит, которая производится в температурных условиях цеха в плотных стопах (по 20...30 плит), укладываемых через прокладки (толщина прокладок 80100 мм) в штабели высотой до 4,5 м.

Объем штабеля:

Vшт = LBSNNст=3,5*1,75*0,012*60*2=8,82 м3

гдеL, B, S - размеры готовых плит, м;

N - число плит в одной стопе, шт;

Nст - количество стоп в штабеле, шт.

Количество необходимых штабелей:

==32шт

гдеVхр - объем плит, подлежащих хранению (объем выпуска в течение суток), м3 ;

n - число суток выдержки (принимается равным 57 суток при охлаждении в штабелях; 1,52 сутки при использовании охладителей).

Площадь, занимаемая штабелями:

Fшт = L B Nшт=3,5*1,75*32=196 м2

Площадь промежуточного склада:

Fскл = 2 Fшт=2*196 =392 м2

Объем склада готовой продукции:

Расчет объема штабеля

Vшт = LBSNNст =3,5*1,75*0,012*60*2=8,82 м3

гдеL, B, S - размеры готовых плит, м;

N - число плит в одной стопе, шт;

Nст - количество стоп в штабеле, шт.

Количество необходимых штабелей:

= =109 шт

гдеVхр - объем плит, подлежащих хранению (объем выпуска в течение суток), м3 ;

n - число суток выдержки (принимается равным 57 суток при охлаждении в штабелях; 1,52 сутки при использовании охладителей).

Площадь, занимаемая штабелями:

Fшт = L B Nшт=3,5*1,75*109=667 м2

Площадь помещения для технологической выдержки готовых ДСтП с учетом проездов и проходов:

Fскл = 2 Fшт =2*667= 1334 м2

Сводная таблица к производству OSB

Производительность цеха 120000 м3/год

|

№

|

Оборудование

|

Марка

|

Коли-

чество

|

Расчет произ-

водительность

|

Паспортная

производитель-

ность

|

|

1

|

Дисковая рубительная машина

|

МРНП-30

|

1

|

52,74 м3/час

|

До 150 м3/час

|

|

2

|

Оборудования для измельчения щепы в волокнистый материал

|

DF-14

(Palmann)

|

2

|

3,5 т/час

|

3,5 т/час

|

|

3

|

Бункер

|

ДБО-80

|

1

|

-

|

80 м3

|

|

4

|

Сушильное оборудование

|

Н-167-66

|

1

|

2659 кг/час

|

4500 м3/час

|

|

5

|

Сортировка волокна

|

ДРС-1

|

1

|

2800 м3/час

|

2800 м3/час

|

|

6

|

Оборудование для смешивания

|

ДСМ-5

|

1

|

115,49 кг/час

|

1800 кг/час

|

|

7

|

Формирующая машина

|

ДФ-6

|

1

|

131,1 кг/час

|

240 кг/час

|

|

8

|

Горячий пресс

|

SIEMPELKAMP

|

1

|

16,6 м3/час

|

|

|

9

|

Форматная обрезка

|

FT-17

|

1

|

23,58 кг/час

|

-

|

|

10

|

Площадь склада технологической выдержки

|

-

|

-

|

392 м2

|

-

|

|

11

|

Площадь склада готовой продукции

|

-

|

-

|

1334 м2

|

-

|

Список использованной литературы

- Базанов Л.Ф. характеристика и планирование изображения оборудования для производства древесностружечных плит.

- Винокуров А.А. «Технология и оборудование производства древесных плит и пластиков». Методическое указание к выполнению курсового проекта для студентов специальности 26.02.00 – Якутск: ЯГУ, 2003

- Волынский В.Н. Технология древесных плит и композиционных материалов

- Отлев И.А. технологические расчеты в производстве древесностружечных плит. –лесная промышленность, 1970 г.

- Баженов В.А., Карасев Е.И., Марсов Е.Д. технология и оборудование производства древесных плит и пластиков.

Древесностружечная плита (ДСП)