Водоотведение систем промышленных предприятий

Федеральное государственное автономное

образовательное учреждение

высшего профессионального обучения

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Инженерно-строительный институт

Кафедра: Инженерные системы зданий и сооружений

КОНТРОЛЬНАЯ РАБОТА

по очистке сточных вод

Водоотведение систем промышленных предприятий

Преподаватель _________ Т. И. Халтурина

подпись, дата

Студент ИЭ 12-21, 411201345 _________ В. А. Селезнева

подпись, дата

Красноярск 2014

СОДЕРЖАНИЕ

|

Исходные данные…………………………………………………………….....

|

3

|

|

1 Разработка технологической схемы очистки производственных сточных вод........................................................................................……………………..

|

4

|

|

2 Расчёт резервуара усреднителя...............................................………………

|

5

|

|

3 Расчёт нефтеловушки.......................................................................................

|

7

|

|

4 Вертикальный (вихревой) смеситель..............................................................

|

11

|

|

5 Расчёт реагентного хозяйства..........................................................................

|

16

|

|

5.1 Расчёт устройств для приготовления и дозирования раствора реагента.................................................................................................................

|

16

|

|

5.2 Применение полиакриламида для интенсификации процессов осветления и обесцвечивания воды...................................................................

|

17

|

|

5.3 Приготовление известкового молока.......................................................

|

17

|

|

5.4 Расчёт установки для растворения коагулянта сжатым воздухом........

|

19

|

|

5.5 Определение площади складов реагентов...............................................

|

21

|

|

5.6 Дозирование растворов реагентов............................................................

|

22

|

|

5.7 Расчёт суженого участка подводящего трубопровода для ввода раствора реагента.................................................................................................

|

24

|

|

6 Расчёт водоворотной камеры хлопьеобразования, встроенной в отстойник..............................................................................................................

|

26

|

|

6.1 Расчёт водоворотной камеры хлопьеобразования..................................

|

26

|

|

6.2 Расчёт вертикального отстойника............................................................

|

28

|

|

7 Расчёт скорых безнапорных фильтров с зернистой загрузкой.....................

|

32

|

|

7.1 Расчёт устройств для сбора и отвода воды при промывке фильтров...

|

35

|

|

7.2 Расчёт сборного канала.............................................................................

|

37

|

|

7.3 Определение потерь напора при промывке фильтра.............................

|

38

|

|

8 Сорбционный фильтр.......................................................................................

|

41

|

|

9 Расчет электролизера с алюминиевыми анодами..........................................

|

45

|

|

10 Расчет шламонакопителя...............................................................................

|

49

|

|

11 Расчет вакуум – фильтров..............................................................................

|

51

|

|

12 Резервуар чистой воды...................................................................................

|

53

|

|

13 Методы кондиционирования осадка.............................................................

|

55

|

|

13.1 Реагентная обработка............................................................................

|

55

|

|

13.2 Тепловая обработка...............................................................................

|

57

|

|

13.3 Жидкофазное окисление.......................................................................

|

58

|

|

13.4 Замораживание и оттаивание...............................................................

|

59

|

|

Список использованных источников.................................................................

|

60

|

|

Приложение А Принципиальная схема очистки нефтесодержащих сточных вод……………………………………………………………………..

|

61

|

ИСХОДНЫЕ ДАННЫЕ

1. Предприятие – завод сельскохозяйственного машиностроения;

2. Среднегодовое количество сточных вод, выпускаемых в водоём на единицу продукции – m=10 м3;

3. Количество производимой продукции в сутки – N=29 шт;

4. Часы работы предприятия в сутки – t=16 ч;

5. Коэффициент неравномерности – К=1,2.

Таблица 1 – Требования к воде, используемой в производстве

|

Показатели

|

Единица измерения

|

Техническая вода

|

|

Взвешенные вещества

|

мг-л

|

10

|

|

Цветность

|

град

|

20

|

|

Жёсткость

|

мг-экв/л

|

6

|

|

Окисляемость

|

мгО/л

|

5

|

|

Нитриты

|

мг/л

|

1

|

|

Сульфаты

|

мг/л

|

100

|

|

Хлориды

|

мг/л

|

50

|

|

Остаточный хлор

|

мг/л

|

5

|

|

Железо

|

мг/л

|

0,3

|

|

Сероводород

|

мг/л

|

отсутствует

|

|

Йод

|

мг/л

|

отсутствует

|

Таблица 2 – Характеристика нефтесодержащих сточных вод от предприятия

|

Показатели

|

Единица измерения

|

Сточные воды до очистки

|

|

Взвешенные вещества

|

мг/л

|

100-800

|

|

Нефтепродукты

|

мг/л

|

100-1000

|

|

Щёлочность

|

мг-экв/л

|

0,2-6,2

|

|

Сухой остаток

|

мг/л

|

300-1400

|

|

Окисляемость

|

мгО/л

|

30-300

|

|

SO42-

|

мг/л

|

200-900

|

|

CL-

|

мг/л

|

20-500

|

1 Разработка технологической схемы очистки производственных сточных вод

Определим часовой расход сточных вод завода по формуле

, (1)

где m – среднегодовое количество сточных вод, выпускаемых в водоём на единицу продукции;

N – количество производимой продукции в сутки;

t – часы работы предприятия в сутки;

K – коэффициент часовой неравномерности.

м3/ч.

Таблица 3 – Расходы сточных вод от ПП.

|

Qсут, м3/сут

|

Qчас, м3/ч

|

Qсек, м3/с

|

|

348

|

21,75

|

0,006

|

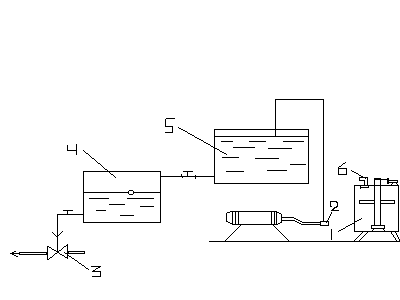

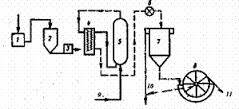

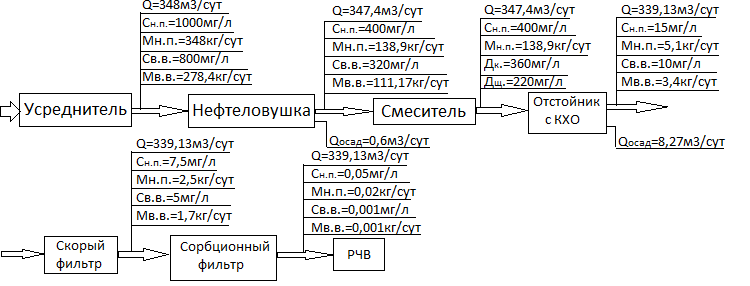

Принимаем вариант технологической схемы очистки производственных сточных вод, приведённой на рисунке 1.

Рисунок 1 Технологическая схема очистки нефтесодержащих сточных вод

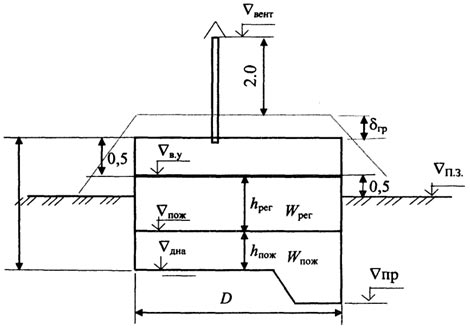

2 Расчёт резервуара усреднителя

Существенное уменьшение объема очистных сооружений и стоимости очистки достигается с помощью усреднения расхода сточных вод и концентрации загрязнителей. Усреднение позволяет рассчитывать все последующие сооружения технологической цепочки не на максимальные, а на некоторые средние значения параметров стока.

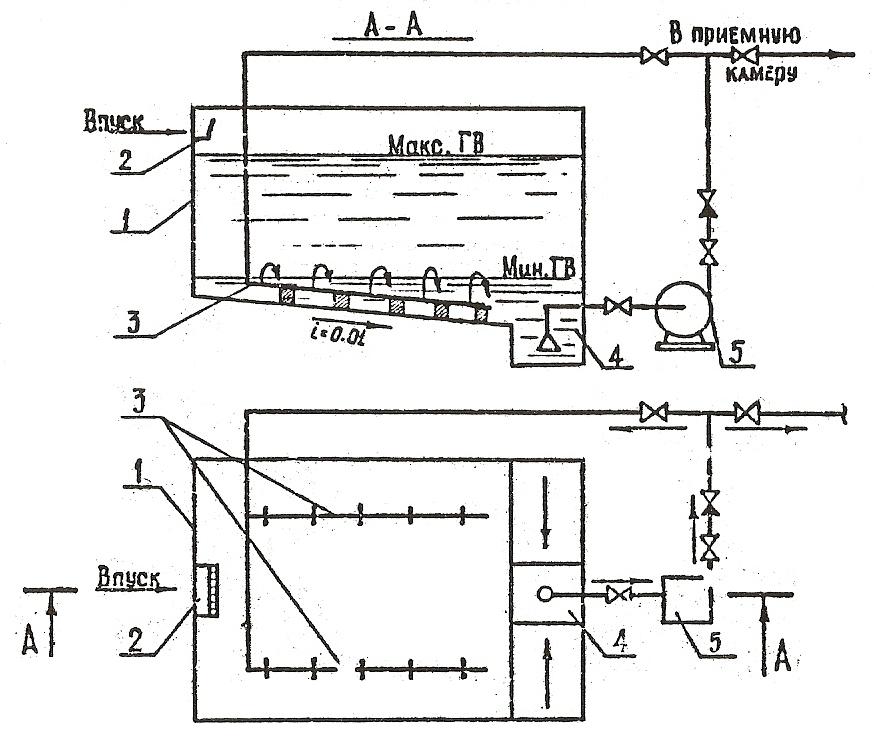

Исходя из исходного содержания взвешенных веществ (свыше 500 мг/л) принимаем усреднитель с перемешиванием сточных вод обратным током жидкости при помощи циркуляционного насоса[2,3].

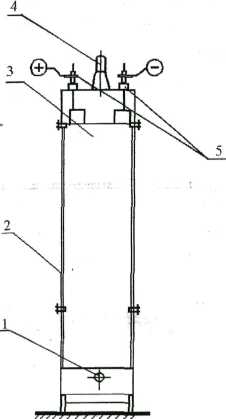

1 – резервуар-усреднитель; 2 – решетка с ручной очисткой; 3 – барботеры;

4 – приямок; 5 – насос.

Рисунок 2 – Усреднитель с перемешиванием сточных вод обратным током жидкости

Объем резервуара-усреднителя определяем по формуле

, (2)

где q2 – расход сточной жидкости, м3/ч,

t – период усреднения.

Площадь одного отделения усреднителя находим по формуле

(3)

где Н=2 м – глубина усреднителя;

n=2 – число рабочих отделений.

Длина усреднителя

(4)

где В=4 м – ширина усреднителя.

Подбираем марку насоса, его технические характеристики:

- Насос марки: 2Х-9К-1;

- Подача 19 – 29, м3/ч;

- Полный напор 0,20 – 0,14, м;

- Мощность двигателя 5,5 – 7, кВт;

- Масса насоса – 123, кг.

3 Расчёт нефтеловушки

Концентрация нефти в исходных сточных водах =1000 мг/л, взвешенных веществ =800 мг/л. Для удаления из воды плавающей нефти и взвешенных веществ принимается нефтеловушка типа горизонтального отстойника. Эффект очистки составляет 60%.

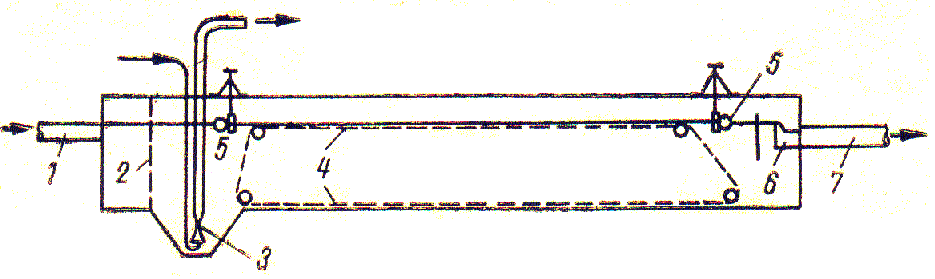

Схема нефтеловушки приведена на рисунке 3.

1 – трубопровод для подачи сточной воды; 2 – щелевая перегородка для распределения жидкости по живому сечению нефтеловушки; 3 – гидроэлеватор; 4 – скребковое устройство; 5 – поворотная нефтесборная труба; 6 – сборный лоток; 7 – трубопровод для отведения сточных вод

Рисунок 3 – Схема нефтеловушки

В нефтеловушке происходит задержание крупных щелочных нефтепродуктов, удельный вес которых н.п.=0,89 г/см3. Концентрация на выходе из нефтеловушки составляет =400 мг/л,=320 мг/л.

При расчете нефтеловушки задаёмся глубиной Н рабочего слоя в пределах 1,5 – 2,0 м. Ширину каждой секции b обычно принимают 3 или 6 м. Принимая в данном случае b=3 м., h=2 м., и число секций n=2, определим среднюю горизонтальную скорость (расчетную) по формуле

, (5)

где n – число секций;

b – ширина секции;

H – глубина рабочего слоя.

м/с или 0,5 мм/с.

Рабочая длина нефтеловушки L определяется из формулы

м, (6)

где H глубина рабочего слоя, м, Н = 2, м;

U скорость всплывания нефтепродуктов, (формула 7), мм/с;

Vр средняя горизонтальная скорость, мм/с.

мкр/с, (7)

где коэффициент рассчитываемый по формуле 8;

нп удельный вес задерживающихся веществ, г/см3, нп = 0,89 г/см3;

d диаметр частицы, мкр, d = 1000, мкр.

(8)

где концентрация нефтепродуктов на входе, мг/л;

концентрация взвешенных веществ на входе, мг/л.

= 0,88;

U = 0,69, мм/с;

L = 19,4, м.

Принимаем нефтеловушку длиной 21 м.

Расчетная продолжительность протока воды по сооружению составит

, (9)

где L – принятая длина нефтеловушки;

с. или 11,67 ч.

Продолжительность всплывания нефти

, (10)

где H – глубина рабочего слоя;

u – скорость всплывания нефти.

с. или 0,8 ч.

Количество осадка, задерживаемого в нефтеловушке, определится по формуле

(11)

где Э – эффект очистки (в процентах) по взвешенным веществам, принимаемый равным 60 % ;

р – влажность осадка, равная 70%.

Тогда объем осадка будет равен

м3/сут.

Осадок сгребается в приямок скребками и удаляется гидроэлеваторами на шламовые площадки. Из нефтеловушки с водой выносятся взвешенные вещества. После нефтеловушки в жидкости остаётся 400 мг/л нефти.

При выпуске нефти из нефтеловушки вместе с ней уходит часть воды. В практике обводнённость выпускаемой нефти составляет 30%. Следовательно, объем обводненной нефти соответственно увеличивается. Объем выпускаемой обводненной нефти находится по формуле

, (12)

где – концентрация нефти в воде при поступлении в нефтеловушку;

– концентрация нефти в воде на выходе из нефтеловушки;

н – удельный вес нефти, т/м3;

– часовой расход.

м3/сут.

Потери

(13)

где W объем обводненных выпускаемых нефтепродуктов, м3/сут;

Wос количество осадка удерживаемого в нефтеловушке, м3/сут.

м3/сут.

Количество сточной воды при выходе из нефтеловушки

м3/сут.

При расчёте нефтеловушки получаем новые расходы, которые приведены в таблице 4.

Таблица 4 – Расходы сточных вод после прохождения через нефтеловушку

|

Qсут, м3/сут

|

Qчас, м3/ч

|

Qсек, м3/с

|

|

347,4

|

21,71

|

0,006

|

4 Вертикальный (вихревой) смеситель

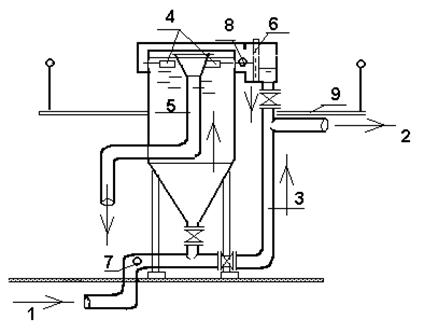

Смесители служат для быстрого и равномерного распределения реагентов в обрабатываемой воде, что способствует более быстрому протеканию последующих реакций, происходящих в камерах хлопьеобразования. Смешение осуществляется в течение 1-2 мин. Вертикальные смесители могут быть квадратные или круглые в плане, с пирамидальной или конической нижней частью. Обрабатываемая вода подается по трубе в нижнюю часть со скоростью 1-1,2 м/с. Вода проходит через смеситель и в верхней части перемешивается и поступает в сборный лоток. Из сборного лотка вода поступает в боковой карман.

Боковой карман принимается конструктивно с тем, чтобы в нижней его части разместилась труба для отвода воды. В вертикальных смесителях обеспечивается относительно полное растворение частиц извести, т.к. они некоторое время движутся во взвешенном состоянии в турбулентном восходящем потоке воды.

1 – подача воды от водозабора; 2 – отвод от смесителя к сооружению очистки воды;

3 – обводная линия; 4 – отверстия для сбора воды в лоток; 5 – переливной трубопровод;

6 – сороудерживающая сетка; 7 – точка ввода коагулянта и извести; 8 – точка ввода флокулянта; 9 – площадка обслуживания

Рисунок 4 – Вертикальный вихревой смеситель

Площадь горизонтального сечения в верхней части смесителя

м2, (14)

где Q часовая производительность, м3/ч;

Vв скорость восходящего потока воды, м/ч, Vв = 100, м/ч.

fв = 0,22, м2.

Сторона квадратной верхней части смесителя

м, (15)

где fв площадь горизонтального сечения в верхней части смесителя, м2.

Вв = 0,47, м.

Диаметр подводящего трубопровода

м, (16)

где qс производительность завода, м3/с;

Vп скорость в подводящем трубопроводе, м/с, Vп = 1,2, м/с.

d = 0,08, м, принимаем по ГОСТ, d = 0,09, м.

Площадь нижней части смесителя

м2, (17)

где d диаметр подводящего трубопровода, м;

толщина стенки труб, = 0,03.

fн = 0,014, м2.

Высота нижней части смесителя

(18)

где Вв сторона квадратной верхней части смесителя, м;

Вн диаметр трубопровода, Вн = D, м.

hн = 0,5, м.

Объем пирамидальной части смесителя

м3, (19)

где fв площадь горизонтального сечения в верхней части смесителя, м2;

fн площадь нижней части смесителя, м2;

hн высота нижней части смесителя, м.

Wн = 0,05, м3.

Полный объем смесителя

м3, (20)

где Qч часовая производительность, м3/ч;

t – время перемешивания воды, t = 1,5 мин.

W = 0,54, м3.

Объем верхней части смесителя

(21)

где W полный объем смесителя, м3;

Wн объем пирамидальной части смесителя, м3.

Wв = 0,49, м3.

Высота верхней части смесителя

(22)

где fв площадь горизонтального сечения в верхней части смесителя, м2;

Wв объем верхней части смесителя, м3.

h = 2,14, м.

Полная высота смесителя

(23)

где hн высота нижней части, м;

hв высота верхней части, м.

hс = 2,6, м.

Сбор воды производится в верхней части смесителя периферийным лотком через затопленные отверстия.

Расход воды в лотке

м3/ч, (24)

где Qч часовая производительность, м3/ч.

Qл = 10,8, м3/ч.

Площадь живого сечения лотка

, (25)

где Qл расход воды в лотке, м3/ч;

Vл скорость движения воды в лотке, м/с, Vл = 0,6, м/с.

л = 0,005, м2.

Высота слоя воды в лотке

(26)

где л площадь живого сечения лотка, м2;

Вл ширина лотка, м, Вл = 0,27, м.

hл = 0,019, м.

Площадь затопления отверстий в стенках лотка

(27)

где Qч часовая производительность, м3/ч;

Vо скорость движения воды через отверстия, м/с, Vо = 1, м/с.

F0 = 0,006, м2.

При диаметре отверстия 80, мм, площадь одного отверстия

(28)

где dо диаметр отверстия, dо = 80, мм.

fо = 0,006, м2.

Количество отверстий

(29)

где Fо площадь затопления отверстий в стенках лотка, м2;

fо площадь одного отверстия, м2.

nо = 1.

5 Расчёт реагентного хозяйства

5.1 Расчёт устройств для приготовления и дозирования раствора реагента

Исходные данные:

Дк=360 мг/л;

Ди=220 мг/л;

ДПАА=0,5 мг/л.

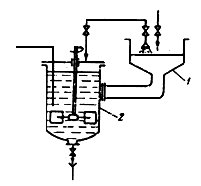

1 – труба для подачи сжатого воздуха; 2 – колосниковая решётка; 3,4 – верхняя и нижняя распределительные системы воздуха; 5 – выпуск осадка; 6 – пробоотборник; 7 – подача воды

Рисунок 5 – Схема бака для растворения коагулянта

Определяем вместимость растворного бака по формуле

, (30)

где число часов, на которое заготавливается раствор коагулянта, принимаем 16 ч;

концентрация раствора коагулянта в растворном баке, 5%;

объемный вес коагулянта, 1,06 т/м3.

м3.

Определяем вместимость расходного бака по формуле

, (31)

где концентрация раствора коагулянта в растворном баке, 10-17%;

– концентрация раствора коагулянта в расходном баке, 4-10%.

м3.

Принимаем 1 растворный бак, 2 расходных и третий резервный, равный вместимостью расходному.

5.2 Применение полиакриламида для интенсификации процессов осветления и обесцвечивания воды

Для интенсификации процессов осветления и обесцвечивания воды применяют раствор полиакриламида (ПАА). Для получения рабочей конценрации ПАА (0,1-1%), применяемой при дозировании, его предварительно диспергируют в воде лопастной мешалкой.

1 – Бак с мешалкой на вертикальной оси; 2 – Перекачивающий циркуляционный насос; 3 – Эжекторы; 4 – Дозирующее устройство; 5 – Блок раствора ПАА; 6 – Подача воды

Рисунок 6 Узел приготовления ПАА

Производительность мешалки определяется по формуле

, (32)

где – доза ПАА, принимаем 0,5 мг/л.

кг/ч.

5.3 Приготовление известкового молока

Приготовление известкового молока или раствора и выбор технологической схемы известкового хозяйства зависят от вида и качества товарного продукта, расхода извести, места её вода и др.

При централизованном снабжении известковым молоком проектируют схему мокрого хранения, состоящую из устройств для отбора теста и очистки известкового молока, гидравлических мешалок, расходных баков и дозатора для суспензии.

Известковое молоко из известегасильных аппаратов после очистки направляется в баки с гидравлическим перемешиванием, осуществляемым при помощи циркуляционного насоса. Применяется также перемешивание сжатым воздухом и лопастными мешалками.

- воронка; 2 бак.

Рисунок 7 Бак для приготовления известкового молока

Вместимость бака для приготовления известкового молока определяется по формуле

, (33)

где – доза щелочного реагента;

– концентрация известкового молока, 5%;

– объёмный вес известкового молока, 1,1 т/м3.

м3.

Мощность электродвигателя мешалки с горизонтальными лопастями определяется по формуле

, (34)

где =1100 кг/м3 – объёмный вес раствора;

=0,25 м – высота лопасти;

=0,67 об/сек – число оборотов мешалки;

– диаметр окружности, описываемой концом лопасти;

=2 – число парных лопастей навалу мешалки;

=0,6 – КПД;

=1,15 – коэффициент учёта увеличения струи жидкости, перемещаемой лопастью мешалки.

Находим диаметр окружности

, (35)

м.

м.

Мощность электродвигателя

кВт.

5.4 Расчёт установки для растворения коагулянта сжатым воздухом

Для интенсификации процесса растворения коагулянта в растворном баке и разбавления раствора в расходном баке, осуществляют подачу сжатого воздуха в растворный и расходный баки.

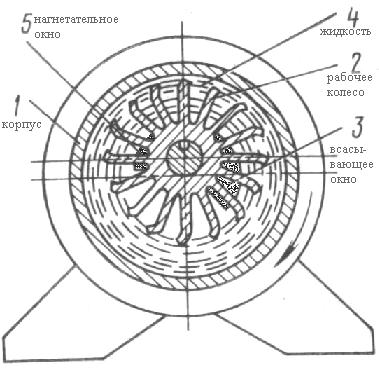

1 корпус; 2 рабочее колесо; 3 всасывающее окно; 4 воздух; 5 нагнетатель

Рисунок 8 Воздуходувка

Общий расход воздуха определяется по формуле

, (36)

где площади растворных и расходных баков;

интенсивость подачи воздуха в растворный и расходный баки, ;

интенсивости подачи воздуха в растворный и расходный баки,.

Площадь растворного бака

м2. (37)

Площадь расходного бака

м2. (38)

Общий расход воздуха

л/сек или 2,36 м3/мин.

По полученному результату подбираем воздуходувку ВК-3 с техническими характеристиками: подача – 3,1 м3/мин, длина – 1225 мм, ширина – 527 мм, высота – 990 мм, мощность электродвигателя – 7, 5 кВт. Предусматриваем резервную воздуходувку ВК-3.

Находим скорость движения воздуха в трубопроводе

, (39)

где производительность воздуходувки, ;

давление в трубопроводе,;

диаметр трубопровода,.

м/с.

V=7,313 м/с 15 м/с.

Определяем вес воздуха по формуле

, (40)

где – удельный вес сухого воздуха, принимаемый 1,9.

кг/ч.

Определяем потери давления в воздуходувке

, (41)

где – коэффициент сопротивления;

длина трубопровода, 20м;

удельный вес воздуха, 1,9 .

кгс/см2.

Определяем потери напора в фасонных частях воздуховода по формуле

, (42)

где – сумма коэффициентов местных сопротивлений, 4,5.

мм.вод.ст. или 0,00152 атм.

Сумма потерь определяется по формуле

атм. (43)

5.5 Определение площади складов реагентов

Для хранения коагулянтов необходимо устройства склада, рассчитанного на 15-30 суточную наибольшую потребность в реагентах. Площадь склада для коагулянтов определяется по формуле

, (44)

где доза коагулянта;

продолжительность хранения коагулянта на складе, 15 сут;

коэффициент учета дополнительной площадки проходов;

содержание безводного продукта в коагулянте,;

высота слоя коагулянта, 2 м;

объемный вес коагулянта при загрузке склада навалом,.

м2.

Площадь склада для извести

, (45)

где =50%;

=1,5 м;

=1 т/м3.

м2.

5.6 Дозирование растворов реагентов

Устройство для дозирования реагентов делятся на два типа:

1)дозаторы постоянной дозы они устанавливаются на очистных сооружениях с постоянным расходом воды.

2)дозаторы пропорциональной дозы реагента при изменении расхода обрабатываемой воды.

Оба типа дозатора в зависимости от их конструктивного устройства могут быть напорными и безнапорными.

Широкое применение нашли шайбовые дозаторы, их относят к напорным дозаторам пропорциональной дозы. Шайбовый дозатор приспособлен для дозирования легкорастворимых реагентов (Na2CO3, Al2(SO4)3, NaOH). Дозатор работает под действием перепада давлений в диафрагме, которая устанавливается на трубопроводе обрабатываемой воды.

Раствор реагента из расходного бака поступает снизу в левый дозатор под резиновую диафрагму в форме мешка, закрепленного по краю во фланцевом соединении дозатора. По объему мешок соответствует емкости дозатора, включая как нижнюю, так и верхнюю его части. Вытесняемая вода из верхней части дозатора поступает в трубопровод за диафрагмой по движению очищенной воды. Таким образом, левый дозатор находится в режиме наполнения раствором реагента. В это время правый дозатор находится в режиме дозировки раствора реагента.

На современных установках применяют автоматические системы дозирования раствора фтористого реагента. В качестве первичного датчика может быть применено устройство с электродом, замеряющим концентрацию фтора в воде и передающим импульс в преобразованном виде по электрической цепи на регулирующий вентиль с электроприводом.

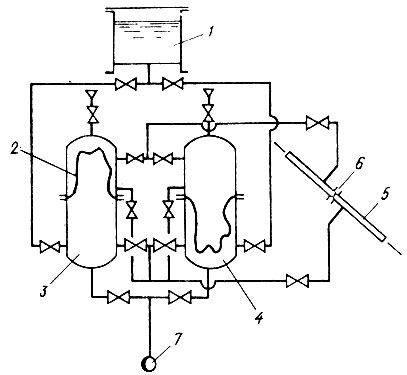

1 расходный бак; 2 резиновая диафрагма (мешок); 3 напорный дозатор в режиме наполнения; 4 напорный дозатор в рабочем режиме; 5 трубопровод опресненной воды; 6 диафрагма сопротивления; 7 коллектор производственной канализации.

Рисунок 9 Шайбовый дозатор

Определяем ёмкость дозатора по формуле

, (46)

где число часов непрерывной работы дозатора, 8;

концентрация раствора реагента,;

объемный вес раствора реагента,.

м3.

Максимальная высота слоя реагента в дозаторе

, (47)

м.

Диаметр цилиндрического корпуса дозатора

м. (48)

Находим перепад давлений, создаваемый дроссельной шайбой, по формуле

, (49)

где высота подачи раствора из дозатора в трубопровод исходной воды, 5,5м;

точность дозировки,;

=0,15 м.вод.ст. гидравлического сопротивления.

м.вод.ст.

Диаметр шайбы находим по формуле

, (50)

где – коэффициент истечения, 0,6-0,7.

мм.

5.7 Расчёт суженого участка подводящего трубопровода для ввода раствора реагента

Диаметр подводящего трубопровода для ввода реагента определяется по формуле

, (51)

где расход воды в водоводе, м3/с;

скорость движения воды в подводящем водоводе, 1-12 м/с.

м.

Принимаем диаметр 0,09 м.

Определяем скорость и диаметр суженного участка трубопровода. Задаёмся d=75 мм.

, (52)

м/с.

3 м/с.

Определяем площади поперечных сечений трубопровода:

, (53)

м2,

м2.

Определяем разность отметок уровней воды в пьезометрах по формуле

, (54)

где – коэффициент расхода, 0,98.

м.

Потери напора на суженом участке определяются по формуле

, (55)

где V1 и V2 – скорости движения воды соответственно в трубе нормального сечения и в суженой части трубопровода.

м.

Необходимое пьезометрическое давление в месте ввода реагента

м.

С учётом найденной ранее высоты гидростатического перепада h=0,32 м пьезометрическое давление в суженом участке перепада будет 4,44-0,32=4,12 м.

6 Расчёт водоворотной камеры хлопьеобразования, встроенной в отстойник

Камеры хлопьеобразования предназначены для создания благоприятных условий на завершающей второй стадии процесса коагуляции – хлопьеобразования, чему способствует плавное перемешивание потока.

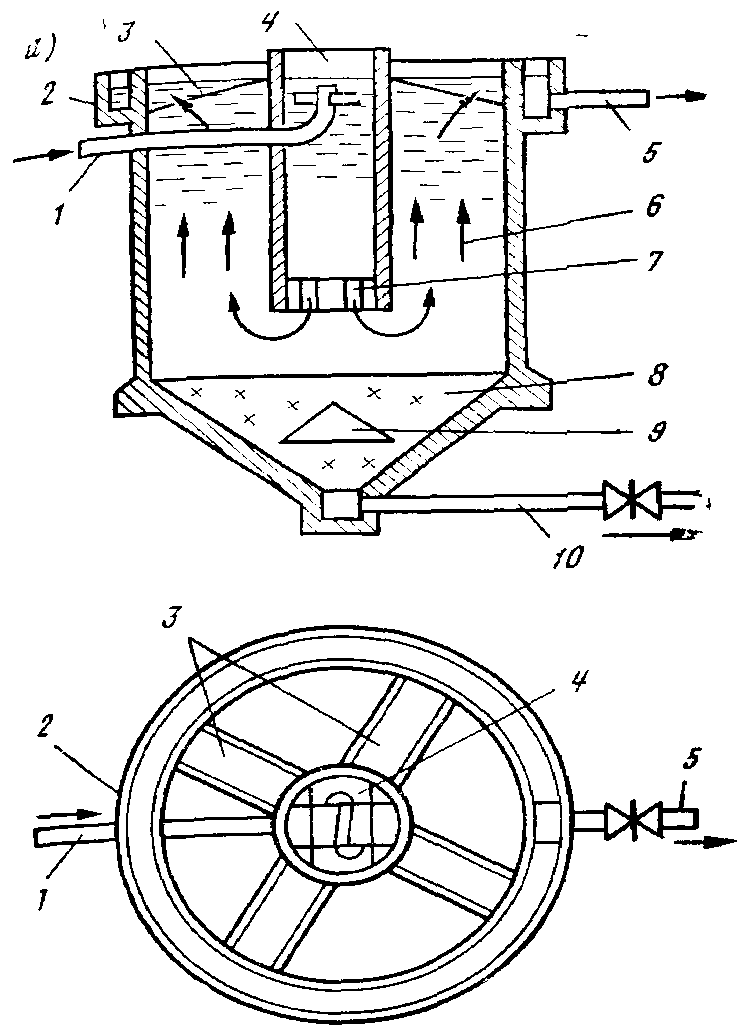

1 и 5 – подача исходной и отвод осветленной воды; 2 и 3 – кольцевой и радиальные водосборные лотки; 4 – водоворотная камера, 6 – зона осветления воды; 7 – гаситель; 8 – зона накопления и уплотнения осадка; 9 – конусный отражатель; 10 – удаление осадка.

Рисунок 3 – Водоворотная камера хлопьеобразования, встроенная в вертикальный отстойник

В современной практике камеры хлопьеобразования встраивают в отстойники или располагают вплотную к ним с тем, чтобы избежать разрушения хлопьев при передаче воды из камеры в отстойник.

6.1 Расчёт водоворотной камеры хлопьеобразования

Рассчитаем камеру хлопьеобразования, совмещённую с вертикальным отстойником.

Рассчитаем площадь одной водоворотной камеры (в плане) по формуле

, (56)

где Т – продолжительность пребывания воды в камере, мин;

Н1 – высота камеры, м.

м2.

Определим диаметр водоворотной камеры хлопьеобразования

, (57)

м.

Определим секундный расход воды, поступающей в камеру

, (58)

м3/с.

Подача воды в камеру осуществляется при помощи сопла, диаметр которого определяется по формуле

, (59)

где – коэффициент расхода для конически сходящегося насадка с углом конусности 25°;

Vc – скорость выхода воды из сопла.

м.

Длина сопла, отвечающая углу конусности 25°, составит

, (60)

мм.

Фактическая скорость выхода воды из сопла

, (61)

м/с.

Определим потери напора в сопле по формуле

, (62)

м.

6.2 Расчёт вертикального отстойника

Рассчитаем вертикальный отстойник при заданном расходе воды Qчас=21,71 м3/ч в количестве отстойников, равном 2.

Площадь зоны осаждения одного отстойника

, (63)

где Vp – расчетная скорость восходящего потока воды, мм/сек;

– коэффициент объемного использования отстойника.

м2.

Определим диаметр отстойника по формуле

, (64)

м2.

Принимаем диаметр отстойника D=3 м.

Принимаем трубопровод для сброса осадка d=200 мм.

Высота конической осадочной части отстойника при угле наклона стен к горизонтали 50° составит

, (65)

м.

Объем конической части определяем по формуле

, (66)

м3.

Определим период работы между сбросами осадка

, (67)

где N количество отстойников;

концентрация уплотненного осадка, принимается в зависимости от содержания взвешенных веществ в исходной воде, г/м3;

m содержание загрязнений на выходе из отстойника, мг/л;

Ccp концентрация взвешенных веществ в воде, определяемая по формуле

, (68)

где М – количество взвешенных частиц в исходной воде;

К – коэффициент, учитывающий долю активного вещества в товарном коагулянте;

Дк – доза коагулянта;

Ди – доза извести.

мг/л.,

ч. или 1,5 сут.

Для сбора осветленной воды устраивается один периферийный желоб (в данном случае кольцевой) и четыре радиальных желоба. Расчетная скорость движения воды в желобе 0,6 м/сек.

Определим площадь кольцевого желоба по формуле

, (69)

м2.

Принимаем желоб с поперечным сечением 0,0051,00 м.

При d0=20 мм и f0=0,000314 м2 количество отверстий желоба

шт.

Периметр стенки кольцевого желоба находим по формуле

м. (70)

Шаг отверстий определяем по формуле

, (71)

мм.

Количество воды, теряемой при сбросе осадка из осадкоуплотнителя

, (72)

где Кр – коэффициент взвеси в воде после 3-12 ч;

m=15%;

ср – концентрация взвешенных веществ.

%.

Таблица 4 – Расчётные расходы воды, идущие на фильтры

|

Qсут, м3/сут

|

Qчас, м3/ч

|

Qсек, м3/с

|

|

339,13

|

21,2

|

0,006

|

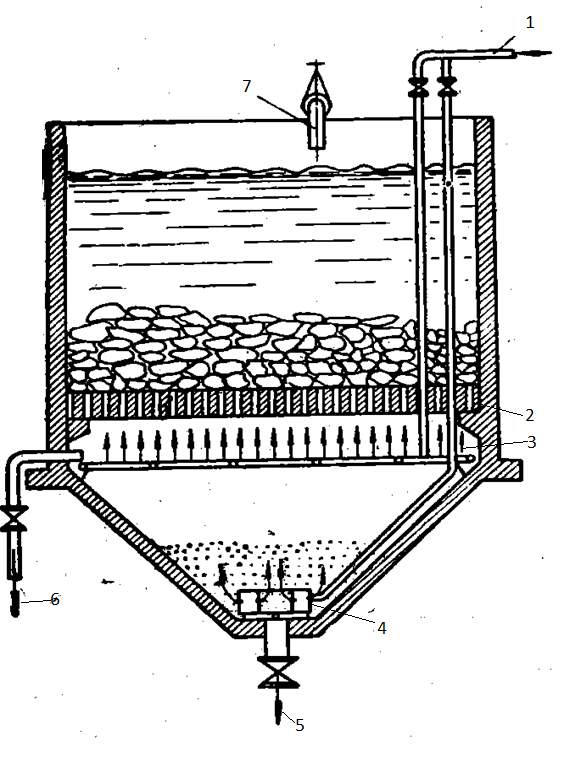

7 Расчёт скорых безнапорных фильтров с зернистой загрузкой

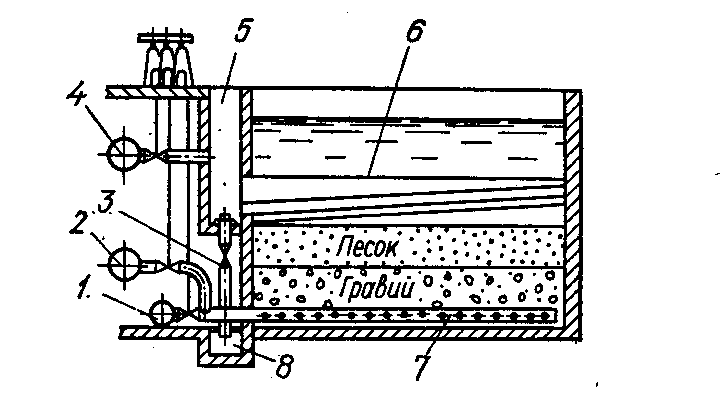

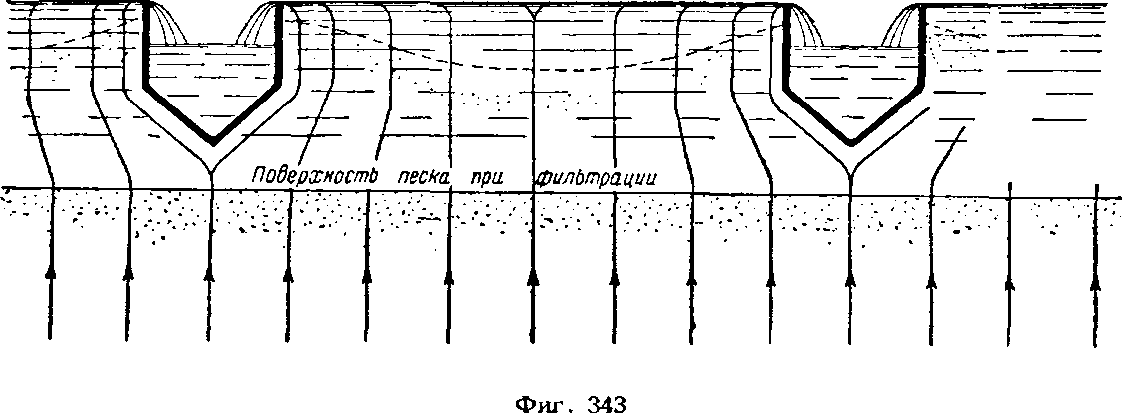

Фильтрование применяют для осветления воды, т.е. задержания находящихся в воде взвешенных веществ. Фильтрация осуществляется путем пропуска воды через слой фильтрующего материала, представляющего собой пористую среду. Фильтр представляет собой резервуар, в нижней части которого расположено дренажное устройство, на которое укладывают слой поддерживающего материала и затем слой фильтрующей загрузки. Мы рассчитываем скорые фильтры с зернистой загрузкой. Скорые фильтры используют для осветления мутных и цветных вод после коагулирования (и отстаивания) при реагентном умягчении. При скором фильтровании происходит быстрое загрязнение фильтра, требующее его очистки. Очистку фильтров производят путем промывки фильтрующей загрузки обратным током воды (чистой), подаваемой снизу через дренаж и проходящий через слой гравия и песка.

При фильтрации вода поступает на фильтр через карман и желоб, проходит через слои песка и гравия и отводится с помощью распределительной системы. При промывке фильтр включается, промывная вода подается снизу через распределительную систему и проходит слои гравия и песка в обратном направлении. Промывка длится 5-7 минут с интенсивностью 12-18 л/с в зависимости от фракции загрузки. Количество фильтров на станции должно быть не менее четырех. Скорые фильтры рассчитываются на работу в нормальном и форсированных режимах.

1 отвод отфильтрованной воды; 2 подача про�мывной воды; 3 выпуск загрязненной промывной воды; 4 подача осветляемой воды; 5 распреде�лительный карман; 6 желоба для распределения фильтруемой и для отвода промывной воды; 7 дре�нажная система; 8 канализационный канал

Рисунок 6 Схема открытого скорого фильтра

Определим суммарную площадь фильтров

, (73)

где Qсут – суточный расход вод, м3/сут;

T – продолжительность работы станции в течение суток, ч;

VРН – скорость фильтрования при нормальном режиме;

n – число промывок всех фильтров за сутки;

– интенсивность промывки;

t1 –продолжительность промывки в часах;

t2 – простой фильтра в связи с промывкой.

м2.

Количество фильтров

, (74)

шт.

Принимаем 2 фильтра, один рабочий, другой резервный с размерами в плане 2х1.

Скорость фильтрования при форсированном режиме

, (75)

где N1 – количество фильтров в ремонте.

м/ч.

Общий расход промывной воды на один фильтр составит

, (76)

л/с. или 0,025 м3/с.

Диаметр коллектора распределительной системы

, (77)

где – скорости входа промывной воды, м/с.

м.

Принимаем диаметр 180 мм.

Площадь фильтра на каждое ответвление распределительной системы

, (78)

где L – длина фильтра;

m=0,25 – расстояние между ответвлениями.

м2.

Расход промывной воды, поступающей через одно ответвление

, (79)

л/с. или 0,00625 м3/с.

Диаметр ответвлений

, (80)

м.

Принимаем диаметр ответвлений 90 мм.

Суммарная площадь отверстий

, (81)

м2 или 50 см2.

Число отверстий ответвлений

, (82)

где f0 – площадь отверстий.

шт.

Общее количество ответвлений на каждом фильтре при расстояниях между осями ответвлений 0,25 м составит 4. Количество отверстий, приходящихся на каждое ответвление, 64/4=16шт. При длине каждого ответвления

, (83)

м.

Шаг оси отверстий

, (84)

м или 114 мм.

7.1 Расчёт устройств для сбора и отвода воды при промывке фильтров

Принимаем один желоб с треугольным основанием.

Рисунок 14 Желоба

Расход промывной воды приходящейся на один желоб

, (85)

где Пж – количество желобов.

л/с или 0,025 м3/с.

Принимаем диаметр 1,5 м, тогда ширина желоба

, (86)

м.

Высота прямоугольной части желоба

, (87)

м.

Полезная высота желоба 1,25 м., тогда ширина желоба В=1,25·0,2=0,25 м.

Конструктивная высота с учётом толщины стенки hк=h+0,08=0,25+0,08=0,33 м.

При высоте слоя загрузки H=0,7 м. и расширении загрузки l=45%. Высота кромки желоба над поверхностью фильтрующей загрузки

, (88)

где Нф – высота фильтрующего слоя;

l – относительное расширение фильтрующей загрузки.

м.

Расход воды на промывку фильтра

, (89)

где t1=6 мин;

N – число фильтров.

Время работы фильтра

, (99)

где t1=0,1 ч – продолжительность промывки;

t2=0,33 ч – простой фильтра в связи с промывкой;

t3=0,17 ч – продолжительность сброса первого фильтра в сток;

T0=8-12 рабочий фильтроцикл.

с.

7.2 Расчёт сборного канала

Фильтр устроен с боковым сборным каналом, непосредственно примыкающим к стенке фильтра. Расстояние от дна желоба до дна бокового сборного канала должно быть не менее

, (100)

где qкан = qпр ,м3/с;

вкан = 0,7м – ширина сборного канала.

м

Площадь сечения

, (101)

м2.

Скорость движения воды в канале

, (102)

м/с.

7.3 Определение потерь напора при промывке фильтра

Потери напора в распределительной системе фильтра

, (103)

, (104)

м.

Определим потери напора в фильтрующем слое по формуле

, (105)

где a и b – параметры для песка, стр.144[1];

– интенсивность промывки, л/с·м2.

м.

Потери напора в поддерживающих слоях

, (106)

где НПС=0,5 м. – высота поддерживающего слоя;

– интенсивность промывки.

м.

Потери напора в трубопроводе, подводящем смывную воду к общему коллектору распределительной системы

, (107)

где i=0,00818 – гидравлический уклон.

м.

Потери напора на образование скорости во всасывающем и напорном трубопроводах насоса для подачи промывной воды

, (108)

м.

Потери напора на местные сопротивления в фасонных частях

, (109)

где Vкол=1,7м/с;

– сумма коэффициентов местных сопротивлений;

=0,984 для колена;

=0,26 для задвижки;

=0,5;

=0,92 для тройника.

м.

Сумма потерь напора

, (110)

м.

Геометрическая высота подъёма воды от дна резервуара чистой воды до верхней кромки желоба над фильтратами

, (111)

м.

Напор, который должен развивать насос при промывке фильтра

, (112)

где hз.н.=1,5 м – запас насоса.

м.

Для подачи промывной воды принимаем два одновременно действующих центробежных насоса марки СД250/22,5 один из которых резервный. Частота вращения 960 мин-1, мощность электродвигателя 1120 кВт.

8 Сорбционный фильтр

К физико-химическим методам очистки сточных вод от нефтепродуктов относят коагуляцию, флотацию и сорбцию.

Одним из наиболее эффективных методов глубокой очистки сточных вод предприятий нефтехимической промышленности от растворенных органических веществ является сорбция. В качестве сорбентов применяют различные пористые материалы: золу, коксовую мелочь, торф, силикагели, алюмо-гели, активные глины и др.

Сорбция подразделяется на три вида:

- адсорбция – поглощение загрязнений поверхностью твердого тела.

- абсорбция – поглощение загрязнений всем веществом сорбента; Абсорбентами являются обычно жидкости.

- хемосорбция – адсорбция, при которой загрязняющее вещество вступает в химическую реакцию с сорбентом.

Наиболее эффективными сорбентами являются активные угли (АУ) различных марок. Активные угли являются пористыми материалами.

Загрязнения заполняют объем микропор сорбента, поэтому их объем является одной из важнейших характеристик и приводится для соответствующих марок активных углей.

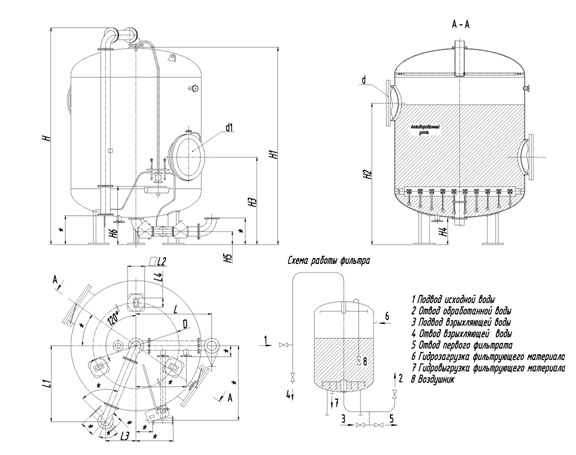

Рисунок 15 Напорный сорбционный фильтр

Исходные данные: Qсут = 339,13, м3/сут, (21,2, м3/ч); ХПК (химическое потребление кислорода): Сен = 7,5, мг/л; Сех = 0,05, мг/л; изотерма адсорбции соответствует у равнению Фрейндлиха: = 253Сех0,5; линейная скорость относительно стен адсорбера = 10, м/с; ориентировочная продолжительность работы установки до проскока =16, ч; уголь AT– 3, его кажущаяся плотность = 0,9, насыпная = 0,45; высота слоя угля на одном адсорбере Hads = 1,5, м; степень исчерпания емкости сорбента Кsb = 0,7; диаметр адсорбера D = 1,5, м.

Определяем максимальную сорбционную емкость в соответствии с изотермой:

мг/г. (113)

Находим общую площадь одновременно и параллельно работающих адсорберов:

м2. (114)

Количество параллельно и одновременно работающих линий адсорберов при D=3,5 м:

шт. (115)

Принимаем к работе две параллельно и одновременно работающих линий адсорберов при скорости фильтрации 11 м/ч. Максимальная доза активного угля:

г/л (кг/м3). (116)

Доза активного угля, выгружаемого из адсорбера:

г/л (кг/м3). (117)

Ориентировочная высота загрузки, обеспечивающая очистку:

м. (118)

Ориентировочная высота загрузки, выгружаемая из адсорбера:

м. (119)

Высота слоя отработанного адсорбента, выгружаемого из адсорбера, принимается равной загрузке одного адсорбера H = 1,5 м, резервная высота загрузки H3 = 1,5 м, H2 = 1м.

Общая высота загрузки адсорбента в адсорбционной установке принимается с учетом установки одного резервного адсорбера:

м. (120)

Общее количество последовательно установленных в одной линии адсорберов

шт.

Продолжительность работы tads адсорбционной установки до проскока (при одном адсорбере, находящемся в процессе перегрузки):

, (121)

Продолжительность работы одного адсорбера до исчерпания емкости:

сут. (122)

Таким образом, требуемая степень очистки может быть достигнута непрерывной работой двух параллельных линий адсорберов, в каждой из которых по четыре последовательно установленных адсорбера, из которых один резервный находится в режиме перегрузки. Каждый адсорбер при этом работает в течение 30 сут, отключение одного адсорбера в последовательной цепи на перегрузку производится через 7,6 ч.

Произведем расчет объема загрузки одного адсорбера:

м3. (123)

Сухой массы угля в одном адсорбере:

т.

При перезагрузке четырех адсорберов через каждые 8 ч (по одному из каждой линии) затраты угля составят:

или 0,007 т/ч. (124)

Что соответствует дозе угля:

мг/л. (125)

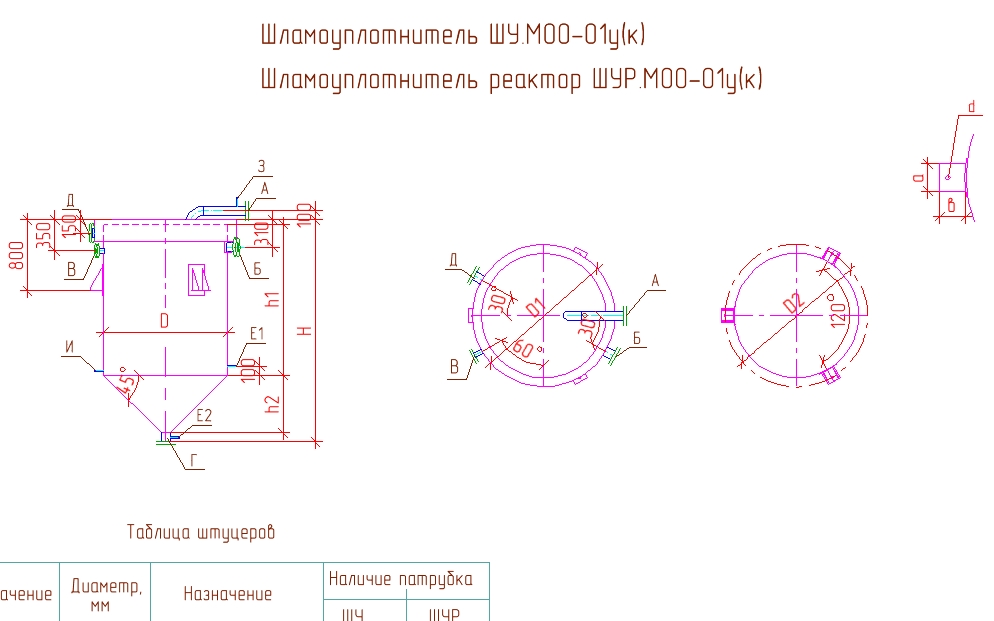

9 Расчет электролизера с алюминиевыми анодами

Электрокоагуляторы с алюминиевыми электродами, используемые для очистки концентрированных, маслоэмульсионных сточных вод, относятся к не стандартизи�рованному оборудованию. Предпочтительно использование электрокоагуляторов горизонтального типа с пластинчатыми электродами. Электрокоагуляторы могут быть как периодического, так и непрерывного действия. Электрокоагулятор со�стоит из корпуса с наклонным дном и крышкой, электродной системы, пеноуда�ляющего устройства. Электрокоагуляторы непрерывного действия, кроме того, должны быть снабжены устройствами рассредоточенного впуска и выпуска воды и устройством для поддержания уровня воды в аппарате на заданном уровне. Электрокоагуляторы обоих типов должны быть снабжены патрубками с вентилями для выпуска и впуска воды, пены, емко�стями для сбора пены и вентиляционной системой удаления водорода.

Корпус электролизера прямоугольной формы следует изготовлять из листо�вой углеродной стали с последующим нанесением на внутреннюю поверхность за�щитного покрытия, например, из винипласта или эпоксидных смол.

Крышка электролизера, предназначенная для предотвращения выделения во�дорода в рабочее помещение, изготавливается из листовой стали с покраской внут�ренней поверхности водостойкой краской. Крышка устанавливается своим флан�цем к фланцу корпуса и герметизируется. Дно корпуса электролизера должно иметь уклон.

Электродный блок, собираемый из алюминиевых пластин, выполняется в виде па�раллелепипеда и располагается равномерно по объему электролизера. Электроды в блоке устанавливаются плоскопараллельно на одинаковом расстоянии друг от друга (10-20 мм). Объем жидкости над электродами не должен превышать 20 % общего объема электрокоагулятора. Электродные пластины прямоугольной формы следует изготавливать одинаковыми для обеспечения их взаимозаменяемости. Ме�ханическая жесткость электродного блока создается с помощью диэлектрических гребенок. Для удобства монтажа в блоках предусматривают проушины (крючки).

Пеноудаляющее устройство может быть, выполнено либо в виде приспособ�ления, сгоняющего пену струями сжатого воздуха в пеносборный лоток, либо и виде доски с пневматическим приводом. Пеноудаляющее устройство перемещается как вручную, так и автоматически по заданной программе.

В процессе электролиза выделяется водород, который необходимо постоянно удалять из аппарата с помощью вытяжного вентиляционного устройства. Для обес�печения безопасности, работа электрокоагулятора должна быть сблокирована с ра�ботой вентилятора: в случае остановки вентилятора должна быть прекращена по�дача электроэнергии на электрокоагулятор.

1 питательный патрубок

2 съемный корпус

3 блок электродов

4 отводящий патрубок

5 шина для подачи электроэнергии

Рисунок 16 Электрокоагулятор

ДAl =36, мг/л.

Часовой расход алюминия который необходимо ввести в обрабатываемую воду

QчAl = ДQчас=3621,71 =782 г/ч. (126)

Сила тока, обеспечивающая растворение алюминия:

J= Q (100/ к )=782(100/0,3370)=3385 А, (127)

где к = 0,33 г/А – электрохимический эквивалент алюминия;

=70 – выход алюминия по току.

Рабочая поверхность анодов fа определяется из условия оптимальной плотности тока: i=100 А/м2

fа =J/i=3385/100=33,85 м2. (128)

Необходимая толщина анодов с учетом их износа:

м, (129)

где – удельный вес алюминия, т/м3,

nсут – расчетная продолжительность работы одного пакета электродов, сут.

Принимаем толщину анодов 3 мм.

Принимаем размеры пластин электрода в соответствии с конструкцией электролизера:

fэл = 0,42·1,85=0,78м2

Общее количество анодов:

na= fa / fэл=33,85/0,78=44 шт. (130)

Общее количество электродов:

n = 2 na + 1=89шт. (131)

Ширина электролизера:

В = b + 2а=0,42+20,01=0,44м, (132)

где а=0,01 – расстояние между электродом и корпусом электролизера, м;

b =0,42 – ширина электрода, м.

Длина электролизера:

L = n0,003 + (n – 1)1 + 2а, (133)

L=170,003+(17-1)0,015+20,01=0,31м,

где 1= 0,015 – расстояние между электродами, м;

17 – количество электродов в одном аппарате.

Высота электролизера:

Н = hэл + а+а, (134)

H=1,85+0,15+0,25=2,25 м,

где hэл – высота электрода, м;

а – расстояние от электрода до дна, м;

а – расстояние от электрода до поверхности воды, м.

Строительная высота:

Нстр = Н+0,175, (135)

Нстр=2,425 м.

Объем воды в электролизере:

Wb = (НстрLB) – (nbhэл), (136)

Wb=(2,4250,310,44)-(170,421,850,003)=0,3 м3.

Время пребывания воды в электролизере:

t=W/Qчас=0,3/7,2=0,04 ч. (137)

Скорость потока воды в электролизере:

V=Н/t=2,25/0,04=56,25 м/ч. (138)

Требуемая мощность:

Е = J12=338512=41 кВт. (139)

Удельный расход электроэнергии:

W= Е/ Qчас=41/21,71=2 кВт·ч/м3. (140)

10 Расчет шламонакопителя

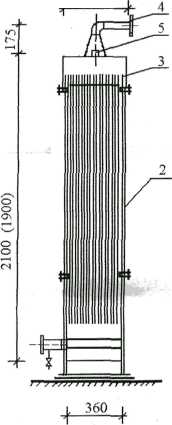

Рисунок 17 Шламонакопитель

Осадок из отстойника подаётся в шламонакопитель, где он может находится до 15 суток.

Отношение диаметра шламонакопителя к высоте конической части принимаем D/H=1,5.

Площадь поперечного сечения

, (141)

где = 1,31,5;

Qч – расход воды на удаление осадка.

N – расчётное число суток.

м2.

Диаметр шламонакопителя, м, определяется по формуле

, (142)

м.

Принимаем типовой канализационный отстойник диаметром 4,5 м.

Принимаем трубопровод для отвода осадка 200 мм.

При угле наклона стен к горизонту 50, высота конической части шламонакопителя

, (143)

м.

Объем уплотненного осадка определяется по формуле

, (144)

м3.

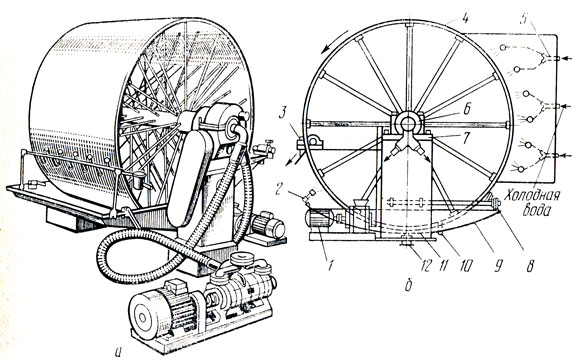

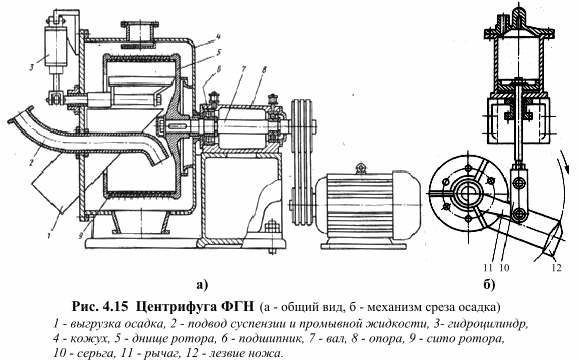

11 Расчет вакуум – фильтров

1 привод; 2,5 система орошения; 3 нож; 4 рифленый барабан; 6 вал; 7 редуктор; 8 механизм выравнивания; 9 сборник; 10,12 штуцер; 11 кронштейн

Рисунок 18 Вакуум – фильтр

Расчет вакуум – фильтрации по сухому веществу, т/сут

, (145)

где Вл = 94% – влажность осадка после шламонакопителя;

ос = 1,1 т/м3 – объемный вес осадка.

т/сут.

Требуемая площадь вакуум – фильтров определяется по формуле

, (146)

где Т=8 ч – время работы вакуум-фильтров в сутки;

К=20 – коэффициент характеризующий нагрузку на 1 м2 поверхности вакуум фильтров.

м2. (147)

Подбираем вакуум-фильтры: 1 рабочий и 1 резервный марки БОУ – 5 – 1,75.

Технические характеристики:

Площадь поверхности фильтрования 5 м2;

Диаметр барабана 1762 мм;

Длина барабана 960 мм;

Частота вращения барабана 0,13 – 2 об/мин;

Объем жидкости в корыте 1300 л;

Мощность эл/двигателя привода барабана 1.1 кВт;

Габаритные размеры 268024102650 мм;

Масса фильтра с приводами 4990 кг.

12 Резервуар чистой воды

Рисунок 19 Резервуар чистой воды

В резервуаре должен находится объем воды, необходимый для двух промывок в сутки

, (148)

где Wак – аккумулирующий объем на 3 часа неприкосновенного запаса.

Wдоп – дополнительный запас воды в РЧВ, м3

Wсоб – объем воды необходимый на собственные нужды станции, м3

Аккумулирующий объем определяется по формуле

, (149)

м3.

Объём воды, необходимый на собственные нужды рассчитывается по формуле

, (150)

где Ро.т.= 2,38% – процент воды, расходуемой на удаление осадка;

Рф=7,4% – расход воды на промывку фильтра.

м3.

Объём РЧВ

м3.

Площадь РЧВ

м2, (151)

где h = 4,5 м – глубина РЧВ.

Размеры РЧВ в плане 35 м.

Для промывки фильтров от масляных загрязнений необходима горячая вода.

Резервуар горячей воды

м3, (152)

где tф = 0,3, ч;

Рф = 7,4, %;

Qч часовая подача, м3/ч.

м3.

Вместимость резервуара грязной промывной воды включает количество воды необходимое для промывки резервуара горячей воды и до отмывки фильтров

м3, (153)

где WРГВ объем резервуара горячей воды, м3.

м3.

В плане емкость квадратного сечения со стороной 1, м.

13 Методы кондиционирования осадка

Обезвоживание наиболее эффективно после проведения определенных операций, кондиционирующих осадок: коагуляции и флокуляции с использованием химических реагентов (обычно солей железа, алюминия, а также извести), тепловой обработки, замораживания с последующим оттаиванием, аэрации, добавки примесей, обеспечивающих несжимаемость осадков при фильтровании. Под кондиционированием осадков обычно понимают такой вид обработки, при котором осадок изменяет структуру и формы связи воды, благодаря чему лучше обезвоживается. Иными словами, кондиционирование осадков — это процесс подготовки осадков к механическому обезвоживанию. Кондиционирование осадков проводят для разрушения коллоидной структуры осадка органического происхождения и увеличения их водоотдачи при обезвоживании.

В качестве метода кондиционирования осадков наибольшее распространение, получила реагентная обработка. Тепловая обработка, жидкофазное окисление, замораживание и оттаивание пока широкого распространения не получили.

13.1 Реагентная обработка

Реагентная обработка изменяет структуру осадка и улучшает его способность отдавать влагу. При коагуляции осадков обычно используют два или несколько реагентов. Для реагентной обработки обычно применяют коагулянты и флокулянты минерального и органического происхождения. Из минеральных коагулянтов чаще всего применяют соли железа, алюминия и др. Используют также сочетание коагулянтов и реагентов, например хлорного железа с известью. Вместо кристаллического хлорного железа можно применять его раствор, являющийся отходом химических производств. Для обработки некоторых видов осадков применяют только одну известь. Так, для кондиционирования осадков сточных вод предприятий, обрабатывающих цветные металлы, доза извести составляет 2%.

Применяемые в настоящее время минеральные коагулянты относительно дефицитны и дороги. Кроме того, их использование вызывает определенные трудности в эксплуатации установок кондиционирования: они коррозионны и относительно сложны при транспортировании, хранении, приготовлении и дозировании.

Достаточно широкое применение находят синтетические флокулянты. Они обеспечивают довольно высокую эффективность кондиционирования и снижают расходы на эксплуатацию установок. Различают катионные (при растворении в воде диссоциируют на положительно заряженные макроионы и низкомолекулярные анионы), анионные (при растворении в воде диссоциируют на положительно заряженные макроионы и низкомолекулярные анионы), неионные флокулянты (не имеют ионногенных групп, растворяются в воде за счёт образования водородных или других неионных связей) и амфотерные (сочетают свойства как катионных так и анионных флокулянтов).

В отечественной практике довольно широкое применение при обработке осадков находит синтетический флокулянт — полиакриламид (ПАА). Он применяется при обработке осадков сточных вод аккумуляторных заводов, цехов гальванических покрытий машиностроительных заводов, газоочисток конвертерных печей и пр.

Для обработки осадков, содержащих значительное количество органических загрязнений (зольность 25.50 %), обычно применяют катионные флокулянты; при более высокой зольности — смесь катионных и анионных флокулянтов; для сильноминерализованных осадков — анионные соединения.

Наиболее рационально применение синтетических флокулянтов при последующей обработке осадков на центрифугах. В зависимости от вида осадка доза флокулянтов составляет 0,05-0,4 % массы сухого вещества осадка. Обезвоживание осуществляется достаточно глубоко, и влажность обезвоженного осадка может достигать 40-50 %.

Рисунок 20 – Обработка осадка на центрифугах

С целью улучшения процесса обезвоживания используют присадочные материалы, которые способствуют формированию жесткого скелета на фильтровальной, поверхности, препятствуют слипанию частиц осадка и их деформации. В результате увеличивается пропускная способность фильтров, лучше снимается обезвоженный осадок, а фильтрат оказывается менее загрязненным. Обычно по массе добавляют три-четыре части присадочного материала на одну часть твердой фазы осадка. Практикуется также совместное применение присадочного материала и химических реагентов.

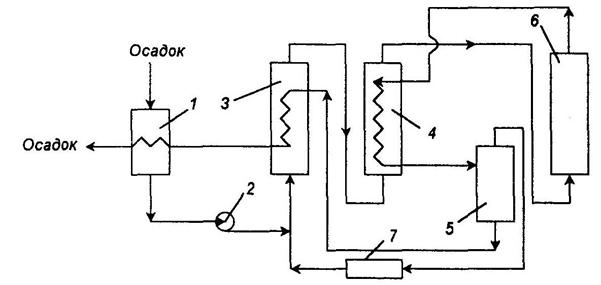

13.2 Тепловая обработка

Тепловая обработка считается перспективным методом, особенно для органических осадков, имеющих зольность 30-40 %.

Рисунок 21 – Тепловая обработка

1 – дробилка; 2 – резервуар дробленого осадка; 3 – насос; 4 – теплообменник; 5 – реактор; 6 – дросселирующее устройство; 7 – уплотнитель; 8 – вакуум-фильтр; 9 – подача пара; 10 – отвод иловой воды и фильтрата; 11 – отвод кека

Осадок нагревается в герметическом резервуаре типа автоклава до температуры 150-200°С и выдерживается 0,5-2 ч. Температура нагрева и продолжительность выдерживания зависят от свойств осадка и определяются обычно экспериментально. В процессе обработки до 40 % сухого вещества осадка переходит в раствор. Осадок после тепловой обработки за короткий период времени уплотняется до влажности 92-94 %. Объем уплотненного осадка достигает 20-30 % первоначального. Осадок приобретает хорошие водоотдающие свойства, стерилен. Уплотненный осадок хорошо обезвоживается на вакуум-фильтрах (до 65-70 %) и фильтр-прессах.

При тепловой обработке подвергаются частичному разрушению все основные классы органических веществ, входящих в состав осадка; происходит гидролиз макромолекул до простых составляющих. В процессе тепловой обработки существенно улучшаются фильтрационные свойства осадков, поэтому обезвоженные осадки имеют влажность 40-70%.

Метод тепловой обработки имеет ряд достоинств: осадок не загрязняется реагентами; непрерывен процесс; осуществляется кондиционирование и стерилизация осадка; компактна установка.

К недостаткам можно отнести сложности конструктивного оформления, а также эксплуатации установки (особенно теплообменников); трудности, возникающие при очистке надиловой воды.

13.3 Жидкофазное окисление

Жидкофазное окисление используется для подготовки осадков к механическому обезвоживанию. Сущность метода состоит в окислении органической части осадка кислородом воздуха при поддержании в аппарате высокой температуры и давления. О глубине процесса жидкофазного окисления органической части осадка судят по снижению величины ХПК. В свою очередь глубина процесса окисления зависит от температуры. Так, при температуре 200 °С ХПК'снижается на 50%; для снижения ХПК на 70 % и более необходимо поддерживать температуру 250-300 °С. При окислении органического вещества выделяется теплота. При обработке осадка влажностью 96 % выделяемой теплоты достаточно для поддержания заданного температурного режима.

Рисунок 22 – Технологическая схема установки жидкофазного окисления осадка

На рисунке 22 приведена технологическая схема установки жидкофазного окисления осадков. По трубопроводу в приемный резервуар 1 подается смесь сырого осадка и избыточного активного ила, которая нагревается до температуры 45-50 °С. Осадок насосом 2 перекачивается через теплообменники 3, 4 в реактор 5. На входе в реактор температура паровоздушной смеси составляет 240°С. Из реактора смесь продуктов окисления, воздуха и золы направляется в сепаратор 6 через теплообменник 4. Эта смесь теряет часть теплоты, отдавая его поступающему на обработку осадку. Выделяющиеся в сепараторе газы выбрасываются в атмосферу или используются в турбогенераторе. Сжатый воздух от компрессора 7 подается, в напорный трубопровод. Осадок из сепаратора проходит теплообменник 3 и отдает также часть теплоты осадку, находящемуся в резервуаре. Охлажденный осадок направляется в уплотнитель и после уплотнения до влажности 95 % подается на иловые площадки или на механическое обезвоживание. После вакуум-фильтров влажность обезвоженного осадка достигает 60 %. Сливная вода из уплотнителя имеет ХПК, равную 5-6 г/л, и направляется на обработку в аэротенки.

13.4 Замораживание и оттаивание

Замораживание и оттаивание сточных вод не находит широкого применения. Сущность метода заключается в том, что при замораживании часть связанной влаги переходит в свободную, происходит коагуляция твердых частиц осадка и снижается его удельное сопротивление. При оттаивании осадки образуют зернистую структуру, их влагоотдача повышается. Замораживание производится при температуре от -5 до -10 °С в течение 50-120 мин.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.СНиП 2.04.02-84*. Водоснабжение. Наружные сети и сооружения. /Минстрой России.- М.: ГП ЦПП,1996.-128 с.

2.Проектирование и расчет сооружений хозяйственно питьевого водоснабжения: Учеб.пособие. Автор Халтурина ТИ. – Красноярск: КИСИ, 1995. – 86с.

3.Канализация населенных мест и промышленных предприятий. Справочник проектировщика. Москва Стройиздат 1981г, с.640

4. Водоотведение. Проектирование систем и промышленных сооружений, том 2: Учеб пособие для вузов/ Журба М.Г . Вологда-Москва 2001г, 325 с.

5.Технико-экономические реагенты систем водоснабжения: Учебное пособие. Автор Нестеренко З.П. – Красноярск: КИСИ, 1991

6.Халтурина Т.И. Водоподготовка. Расчет станций водоочистки подземных вод для хозяйственно-питьевых нужд / Халтурина Т.И., Курилина Т.А., Чурбакова О.В. – Красноярск: СФУ 2012.

7.Справочное пособие к СНиП 2.04.03.– 85. Проектирование сооружений для очистки сточных вод // М.: Стройиздат. 1990.

8.Укрупненные нормы водопотребления и водоотведения для различных отраслей промышленности // М.: Стройиздат, 1982

9.Санитарные правила и нормы охраны поверхностных вод от загрязнений (СанПиН 4630-88) // М.: Минздрав СССР, 1988

10.Правила приема производственных сточных вод в систему канализации населенных пунктов МЖКХ РСФСР. // М.: 1989

11.Халтурина Т.И. Водоотводящие системы промышленных предприятий: Тексты лекций. // Красноярск: КрасГАСА.1997. – 145с.

12.Халтурина Т.А. Водоотводящие системы промышленных предприятий: Учеб. пособие // Красноярск: КрасГАСА.2001. – 74с.

13.Справочник проектировщика. Канализация населенных мест и промышленных предприятий. // М.: Стройиздат, 1981.– 639 с.

14.Ласкорин Б.Н. Безотходная технология в промышленности / Б.Н.Ласкорин, Б.В. Громов, А.П.Цыганеков и др., // М.: Стройиздат, 1986

15. Яковлев С.В. Обработка и утилизация осадков производственных

сточных вод / С.В. Яковлев, П.С.Волков, Ю.В. Воронов, В.П. Волков // М.:Химия, 1999

16. Халтурина Т.И. Водоподготовка. Расчет станций водоочистки для

хозяйственно-питьевых целей: учебное пособие с грифом Мин. образ. / Т.И.Халтурина // Красноярск: КрасГАСА. 2006. – 355 с.

17. Халтурина Т.И. Проектирование и расчет очистных сооружений

промышленных предприятий. Метод. указания / Т.И. Халтурина, Б.Ф Туру-тин. // Красноярск: КИСИ, 1987 46 с.

Приложение А - Принципиальная схема очистки нефтесодержащих сточных вод

усреднитель

орбционный фильтр

Резервуар осветл Н20

Скорый фильтр

нефтеловушка

Вертик вихревой смеситель

Верт. отст-к с КХО

РЧВ

Водоотведение систем промышленных предприятий