Пример разработки РТК с использованием базы данных

Оглавление

Введение…………………………………………………………………………5

1. Разработка базы данных……………………………………………………….7

1.1. Информационная модель сварочного робота…………………………

1.2. Информационная модель системы управления роботом…………….

1.3. Информационная модель сварочных клещей…………….…………...

1.4. Информационная модель системы управления сваркой……………..

2. Пример разработки РТК с использованием базы данных…………………….

2.1. Выбор робота……………………………………………………………

2.2. Система управления роботом…………………………………………..

2.3. Выбор сварочных клещей………………………………………………

2.4. Система защиты от столкновений……………………………………..

2.5. Магистрали питания…………………………………………………….

2.6. Выбор системы управления сваркой…………………………………..

2.7. Дополнительное оборудование………………………………………...

2.8. Компоновка РТК………………………………………………………...

3. Безопасность труда………………………………………………………………

3.1. Опасные и вредные производственные факторы при сварке………

3.2. Конструкторские и технологические решения, обеспечивающие безопасность процесса сварки……………………………………………………..

4. Организационно-экономическая часть…………………………………………

4.1. Организация разработки и построение сетевого графика……………

4.2. Определение экономических показателей для разрабатываемого продукта……………………………………………………………………………..

4.2.1. Определение прямых материальных затрат………………….

4.2.2. Расчет затрат на основную заработную плату……………….

4.2.3. Расчет затрат на дополнительную заработную плату……….

4.2.4. Затраты на электроэнергию……………………………………

4.2.5. Затраты на помещение………………………………………...

4.3. Смета затрат на разработку РТК………………………………………

4.4. Расчет цены реализации………………………………………………...

Заключение………………………………………………………………………….

Список использованных источников……………………………………………...

Введение

В настоящее время применение роботизированной сварки набирает всё большие обороты. И неспроста, ведь применение такого выполнения сварки, имеет много преимуществ перед ручной сваркой.

Преимущества роботизированной сварки:

- Высокое качество выполнения сварки (одно из основных качеств, которое стремятся получить заказчики, устанавливая робота на своем производстве).

- Высокая производительность (скорость выполнения сварочных операции выше по сравнению с ручной сваркой в 1.5-4 раза).

- Высокая точность выполнения операций (точность вплоть до ±0,05 мм).

- Равномерность сварного соединения.

- Высокая прочность сварного соединения.

- Качество выполнения сварного соединения не зависит от «человеческого» фактора (время суток, общее состояние сварщика (настроение, желание работать сегодня и др.).

- Относительная простота технического обслуживания.

- Нет необходимости использовать квалифицированный, дорогостоящий рабочий труд.

- Имеется возможность организовать круглосуточный производственный цикл.

- Робот может произвести сварной шов высокой сложности.

- Высокая безопасность на участке сварки (в момент проведения сварочных работ невозможно попасть в рабочую зону робота).

- Отсутствует пагубное влияние сварочных работ на здоровье оператора системы, так как он не находится в непосредственной зоне сварочных работе отличии от ручной сварки.

Недостатки роботизированной сварки:

- Ручное программирование (требует глубоких знаний оператора, а также значительных временных затрат).

- Высокая стоимость оборудования (для малых предприятий использование роботизированной сварки не рентабельно из-за малых объемов производства).

Для повышения производительности труда проектировщика необходимо использовать автоматизированные базы данных по роботам и сварочному оборудованию.

Реляционная БД представляет собой совокупность схем отношений связанных друг с другом.

Реляционная модель данных – позволяет представлять информацию о предметной области с помощью взаимосвязанных таблиц.

В реляционных базах данных вся информация сведена в таблицы, строки и столбцы которых называются записями и полями соответственно. Эти таблицы получили название реляций. Записи в таблицах не повторяются. Их уникальность обеспечивается первичным ключом, содержащим набор полей, однозначно определяющих запись.

Достоинства

- Эта модель данных отображает информацию в наиболее простой для пользователя форме

- Основана на развитом математическом аппарате, который позволяет достаточно лаконично описать основные операции над данными.

- Позволяет создавать языки манипулирования данными не процедурного типа.

- Манипулирование данными на уровне выходной БД и возможность изменения.

Недостатки

- Самый медленный доступ к данным.

- Трудоемкость разработки

- Разработка базы данных

Для хранения данных информации о роботах, системах управления роботами, сварочных клещей и системах управления сваркой нужно разработать реляционнную базу данных.

СУБД управляется на языках работы с БД, например, SQL (Structured Query Language). СУБД основаны на реляционной модели данных. Реляционная модель – представление БД в виде таблиц для действий над записями на языке SQL. Реляционные системы – это системы “автоматической навигации”. SQL – более абстрактный язык, чем C, т.к. способ запроса остается на выбор оптимизатора СУБД. “Постреляционная СУБД” – наличие в реляционной СУБД файлов управления данными, не вписывающихся в реляционную модель, т.е. объектов. Ранее данные хранились только в алфавитно-цифровой форме, классифицировались по стандартным типам (строки, целые числа и т.д.). Теперь сюда включаются и бинарные объекты: изображения, видео и большие фрагменты текста, по которым может происходить поиск.

Другим необходимым элементом СУБД является встроенный язык программирования для автоматизации процедур обслуживания системы и обработки данных внутри СУБД ее собственными средствами. Пользовательские приложения взаимодействуют в СУБД в рамках двух или трех уровневой клиент-серверной архитектуры. Следовательно, физический сервер, на который установлена СУБД называется сервером БД. Администрирование СУБД включает в себя создание БД, управление и обслуживание инфраструктуры сервера.

Выбор СУБД зависит от тех приложений, которыми она будет управляться, т.е. выбор СУБД – прерогатива разработчика, а не пользователя. Ведущие поставщики СУБД: IBM, Oracle и Microsoft. При выборе СУБД необходимо руководствоваться такими показателями, как масштабируемость, быстродействие (как в выборе транзакций, так и в построении сложных аналитических выборок), работа с XML и кластерные решения.

В среднем скорости работы IBM, DB/2, MS SQL и Oracle примерно одинаковы. На общем фоне выделяются только Cache из-за новизны подхода и особой идеологии архитектуры.

Масштабируемость. Чем больше данных, тем сложнее ими управлять. Например, СУБД Oracle 10g существует в нескольких вариантах, с разными схемами лицензирования. Для всех версий существует одно ядро, все три версии совместимы.

Мультиплатформенность. Oracle и IBM DB/2 также расширяют возможности масштабирования: можно менять аппаратную платформу и ОС на более соответствующую растущим потребностям бизнеса без потерь данных, смены прикладного ПО и переподготовки администратора БД.

Кластерные технологии в приложении к СУБД, например, по технологии Oracle RAC, повышает надежность системы, упрощает масштабируемость и снимает расходы на развитие инфраструктуры.

Различные СУБД имеют различные характерные черты. Например, IBM DB/2 имеет собственную высокопроизводительную кластерную структуру, которая позволяет переходить от больших RISC-серверов в качестве серверов БД к мейнфреймам. Oracle поддерживает XML DB. Oracle и IBM DB/2 поддерживают SQLJ, что особенно важно в телекоммуникации.

По степени распределенности

- Локальные (все части локальной СУБД размещаются на одном компьютере)

- Распределенные (части СУБД могут размещаться на 2 и более компьютерах)

По способу доступа к БД

В файл-серверных СУБД файлы данных располагаются централизованно на файл-сервере. СУБД располагается на каждом клиентском компьютере (рабочей станции). Доступ СУБД к данным осуществляется через локальную сеть. Синхронизация чтений и обновлений осуществляется посредством файловых блокировок. Преимуществом этой архитектуры является низкая нагрузка на процессор файлового сервера. Недостатки: потенциально высокая загрузка локальной сети; затруднённость или невозможность централизованного управления; затруднённость или невозможность обеспечения таких важных характеристик как высокая надёжность, высокая доступность и высокая безопасность. Применяются чаще всего в локальных приложениях, которые используют функции управления БД; в системах с низкой интенсивностью обработки данных и низкими пиковыми нагрузками на БД.

На данный момент файл-серверная технология считается устаревшей, а её использование в крупных информационных системах — недостатком.

Примеры: Microsoft Access, Paradox, dBase, FoxPro, Visual FoxPro.

Клиент-серверная СУБД располагается на сервере вместе с БД и осуществляет доступ к БД непосредственно, в монопольном режиме. Все клиентские запросы на обработку данных обрабатываются клиент-серверной СУБД централизованно. Недостаток клиент-серверных СУБД состоит в повышенных требованиях к серверу. Достоинства: потенциально более низкая загрузка локальной сети; удобство централизованного управления; удобство обеспечения таких важных характеристик как высокая надёжность, высокая доступность и высокая безопасность.

Примеры: Oracle, Firebird, Interbase, IBM DB2, Informix, MS SQL Server, Sybase Adaptive Server Enterprise, PostgreSQL, MySQL, Cach, ЛИНТЕР.

Встраиваемая СУБД — СУБД, которая может поставляться как составная часть некоторого программного продукта, не требуя процедуры самостоятельной установки. Встраиваемая СУБД предназначена для локального хранения данных своего приложения и не рассчитана на коллективное использование в сети. Физически встраиваемая СУБД чаще всего реализована в виде подключаемой библиотеки. Доступ к данным со стороны приложения может происходить через SQL либо через специальные программные интерфейсы.

Примеры: OpenEdge, SQLite, BerkeleyDB, Firebird Embedded, Microsoft SQL Server Compact, ЛИНТЕР.

Так как база данных должна располагаться в одном месте и к ней не нужен доступ из сети интернет, то была выбрана файл-серверная СУБД Microsoft Access.

Краткая характеристика СУБД Microsoft Access: реляционная; платформа Windows; настольная; применяема, в основном, для разработки локальных приложений БД; стоимость относительно других БД невысока.

Достоинства

- Очень простой графический интерфейс, который позволяет не только создавать собственную базу данных, но и разрабатывать приложения, используя встроенные средства.

- Хранит все данные в одном файле, хотя и распределяет их по разным таблицам, как и положено реляционной СУБД. К этим данным относится не только информация в таблицах, но и другие объекты базы данных.

- Предлагает большое количество Мастеров, которые выполняют основную работу за пользователя при работе с данными и разработке приложений, помогают избежать рутинных действий и облегчают работу неискушенному в программировании пользователю.

- Распространенность, которая обусловлена тем, что Access является продуктом компании Microsoft,

- Постоянно обновляется производителем, поддерживает множество языков,

- Полностью совместим с операционной системой Windows,

- Ориентированность на пользователя с разной профессиональной подготовкой, что выражается в наличии большого количества Мастеров, развитую систему справки и понятный интерфейс.

- Широкие возможности по импорту/экспорту данных в различные форматы, от таблиц Excel и текстовых файлов, до практически любой серверной СУБД через механизм ODBC,

- Наличие развитых встроенных средств разработки приложений. Большинство приложений, распространяемых среди пользователей, содержит тот или иной объем кода VBA (Visual Basic for Applications),

- Наличие встроенного языка макрокоманд.

Недостатки

- Ограничены возможности по обеспечению многопользовательской среды.

- В ранних версиях (до Access 2003) отсутствуют такие средства как триггеры и хранимые процедуры, что заставляет разработчиков возлагать поддержание бизнес логики БД на клиентскую программу или разрабатывать процедуры с помощью встроенного средства VBA.

- Обладает несложными способами защиты с использованием пароля БД (возможно применения дополнительных мер по защите от несанкционированного доступа с использованием процедур VBA),

- В вопросах поддержки целостности данных отвечает только моделям БД небольшой и средней сложности.

- Не распространяется бесплатно.

База данных в Microsoft Access может состоять из таблиц, форм, запросов, отчетов, страниц, макросов и модулей.

Таблицы – основные объекты базы данных. В них хранятся все данные хранящиеся в базе, а так же структура самой базы (поля, их типы и свойства).

Формы – средства для ввода и просмотра данных. С помощью форм можно закрыть некоторые поля для несанкционированного ввода, можно разместить специальные элементы управления (счетчики, раскрывающиеся списки, переключатели, флажки и пр.) для автоматизации ввода.

Запросы – объекты предназначенные для извлечения данных из таблиц и предоставления их пользователю в удобном виде. Особенность запросов состоит в том, что берут информацию из базовых таблиц и создают на их основе временную результирующую таблицу, которая не имеет аналога на жестком диске, это только образ отобранных полей и записей.

Отчеты – предназначены для вывода данных на печатающее устройство. В них приняты специальные меры для группирования выводимых данных и для вывода специальных элементов оформления, характерных для печатных документов (верхний и нижний колонтитулы, номера страниц и т.п.).

Страницы – этот объект позволяет создать Web-страницы, компоненты которых осуществляют связь с базой данных. Web-страницу можно передать клиенту, сама же база будет располагаться на сервере.

Макросы и модули – эти объекты предназначены как для автоматизации повторяющихся операций при работе с СУБД, так и для создания новых функций путем программирования. Макросы состоят из последовательности внутренних команд СУБД Access и являются одним из средств автоматизации работы с базой. Модули создаются средствами внешнего языка программированияVisual Basic for Applications.

В нашей базе данных будут использоваться только таблицы, запросы и формы.

В таблицах могут храниться различные типы данных.

Текстовый (Значение по умолчанию) – Текст или числа, не требующие проведения расчетов, например номера телефонов (до 255 знаков).

Числовой – Числовые данные различных форматов, используемые для проведения расчетов.

Дата/время - Для хранения календарных дат и текущего времени.

Денежный – Для хранения денежных сумм.

Поле MEMO – Для хранения больших объемов текста (до 65535 символов).

Счетчик – Специальное числовое поле, в котором Access автоматически присваивает уникальный порядковый номер каждой записи. Значения полей типа счетчика обновлять нельзя.

Логический – Может иметь только одно из двух возможных значений (True/False, Да/Нет).

Поле объекта OLE – Объект (например, электронная таблица Microsoft Excel, документ Microsoft Word, рисунок, звукозапись или другие данные в двоичном формате), связанный или внедренный в таблицу Access.

Гиперссылка – Для хранения адресов URL Web-объектов Интернета.

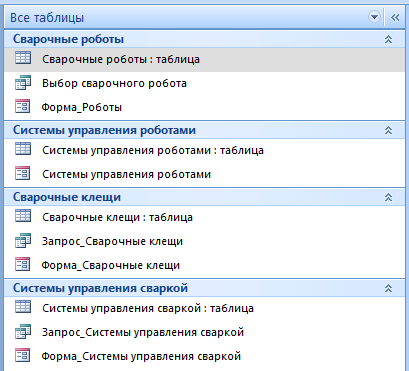

Структура базы данных изображена на рис.1.

Рис.1 Структура базы данных

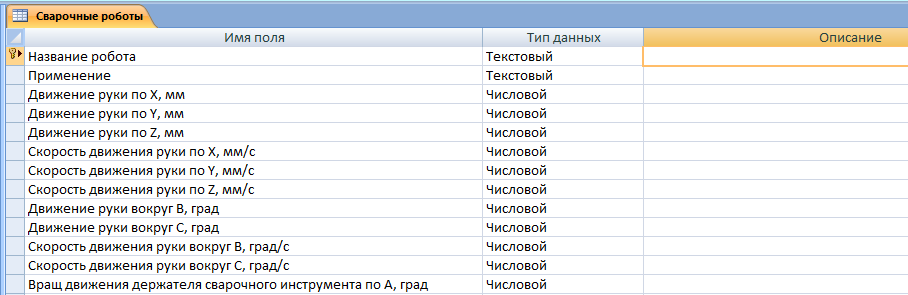

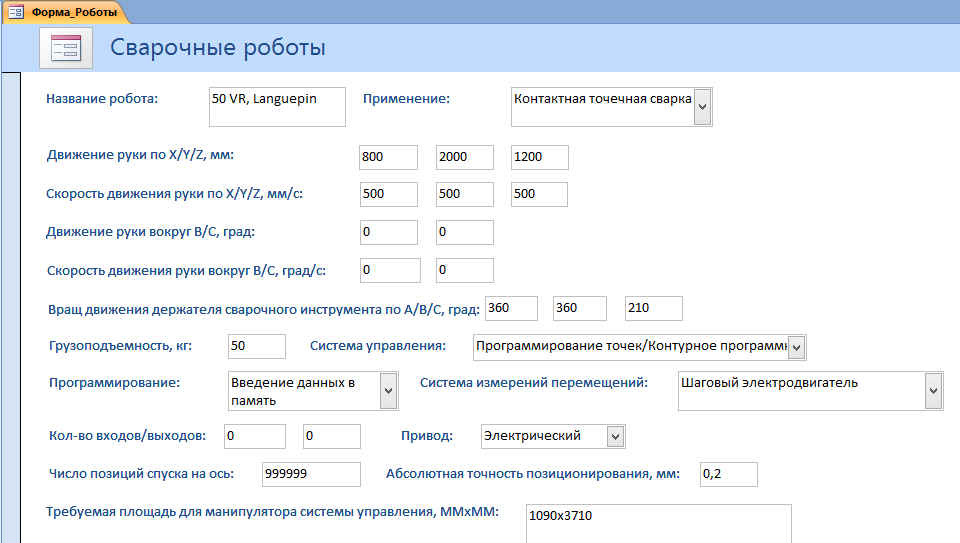

- Информационная модель сварочного робота

Чтобы правильно подбирать роботов для поставленных задач, необходимо создать таблицу с максимально возможными их параметрами.

Будем заносить в базу данные параметры:

- Название;

- Применение;

- Движение руки по X (мм);

- Движение руки по Y (мм);

- Движение руки по Z (мм);

- Скорость движения руки по X (мм/с);

- Скорость движения руки по Y (мм/с);

- Скорость движения руки по Z (мм/с);

- Движение руки вокруг B (град);

- Движение руки вокруг C (град);

- Скорость движения руки вокруг B (град/с);

- Скорость движения руки вокруг C (град/с);

- Вращ. движения держателя сварочного инструмента по A (град);

- Вращ. движения держателя сварочного инструмента по B (град);

- Вращ. движения держателя сварочного инструмента по C (град);

- Грузоподъемность (кг);

- Требуемая площадь для манипулятора (мм);

- Система управления;

- Программирование;

- Система измерений перемещений;

- Количество входов;

- Количество выходов;

- Привод;

- Число позиций спуска на ось;

- Абсолютная точность позиционирования;

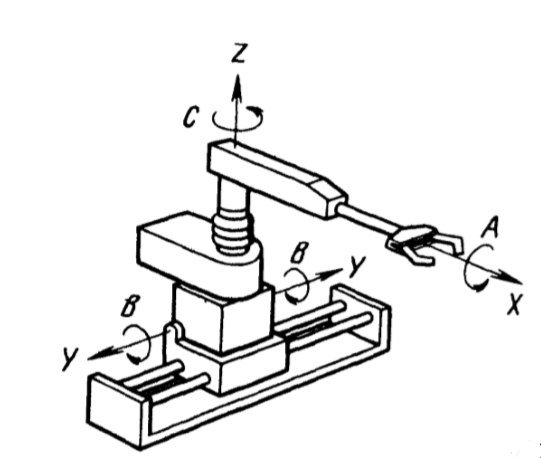

Описание осей изображено на рис.2.

Рис.2 Описание осей

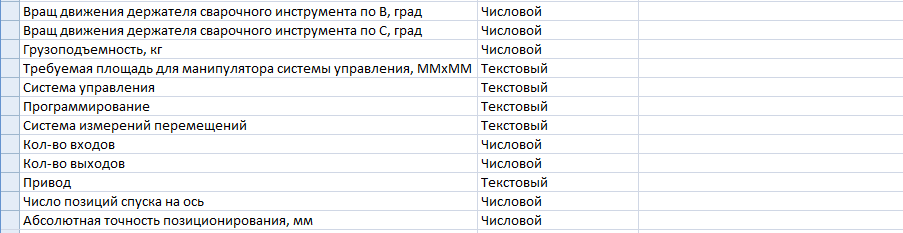

Структура таблица “Сварочные роботы” изображена на рис.3.

Рис.3 Структура таблицы “Сварочные роботы”

Свойства полей

- Название робота. Тип данных – текстовый. Размер – 100 символов.

- Применение. Тип данных – текстовый. Размер – 100 символов. В подстановке поле со списком. Заданные значения “Дуговая сварка”, “Контактная точечная сварка”.

- Движение руки по X, мм. Тип данных – числовой. Размер – целые числа.

- Движение руки по Y, мм. Тип данных – числовой. Размер – целые числа.

- Движение руки по Z, мм. Тип данных – числовой. Размер – целые числа.

- Скорость движения руки по X, мм/с. Тип данных – числовой. Размер – целые числа.

- Скорость движения руки по Y, мм/с. Тип данных – числовой. Размер – целые числа.

- Скорость движения руки по Z, мм/с. Тип данных – числовой. Размер – целые числа.

- Движение руки вокруг B, град. Тип данных – числовой. Размер – целые числа.

- Движение руки вокруг C, град. Тип данных – числовой. Размер – целые числа.

- Скорость движения руки вокруг B, град/с. Тип данных – числовой. Размер – одинарное с плавающей точкой.

- Скорость движения руки вокруг C, град/с. Тип данных – числовой. Размер – одинарное с плавающей точкой.

- Вращ движения держателя сварочного инструмента по A, град. Тип данных – числовой. Размер – целое.

- Вращ движения держателя сварочного инструмента по B, град. Тип данных – числовой. Размер – целое.

- Вращ движения держателя сварочного инструмента по C, град. Тип данных – числовой. Размер – целое.

- Грузоподъемность, кг. Тип данных – числовой. Размер – целое.

- Требуемая площадь для манипулятора системы управления, ММхММ. Тип данных – текстовый. Размер – 100 символов.

- Система управления. Тип данных – текстовый. Размер – 100 символов.

- Программирование. Тип данных – текстовый. Размер – 100 символов В подстановке поле со списком. Заданные значения "Введение данных в память", "Выдача на терминал", "Обкатка по траектории".

- Система измерений перемещений. Тип данных – текстовый. Размер – 255 символов В подстановке поле со списком. Заданные значения "Аналоговое измерение абсолютных значений пути", "Аналоговое циклическое измерение абсолютных значений пути", "Цифровое измерение абсолютных значений пути", "Цифровое измерение пути по приращению".

- Кол-во входов. Тип данных – числовой. Размер – целое.

- Кол-во выходов. Тип данных – числовой. Размер – целое.

- Привод. Тип данных – текстовый. Размер – 50 символов. В подстановке поле со списком. Заданные значения "Электрический", "Гидравлический".

- Абсолютная точность позиционирования, мм. Тип данных – числовой. Размер – одинарное с плавающей точкой.

Первичным ключом в этой таблице является поле “Название робота”. Оно должно быть уникальным. Стандартная сортировка происходит по этому полю. В таблице были использованы только текстовый и числовой типы данных.

В процессе создания, таблица “Сварочные роботы” была наполнена информацией о 53 роботах. Такая обширная таблица позволяет подобрать робота, практически под любую задачу.

Для выбора роботов из таблицы был разработан запрос на выборку.

Для удобства просмотра записей из таблицы будем использовать форму.

Пример формы изображен на рис. 4.

Рис.4 Пример формы для вывода из таблицы “Сварочные роботы”

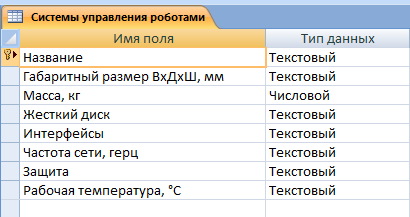

1.2 Информационная модель системы управления роботом

В базе данных создается таблица “Системы управления роботами” и в нее заносится следующая информация:

- Название

- Габаритный размер

- Масса

- Жесткий диск

- Интерфейсы

- Частота сети

- Защита

- Рабочая температура

Структура таблицы “Системы управления роботами” изображена на рис.5.

Рис.5 Структура таблицы “Системы управления роботами”

Свойства полей

- Название. Тип данных – текстовый. Размер – 100 символов.

- Габаритный размер ВхДхШ,мм. Тип данных – текстовый. Размер – 100 символов.

- Масса, кг. Тип данных – числовой. Размер – целые числа.

- Жесткий диск. Тип данных – текстовый. Размер – 50 символов.

- Интерфейсы. Тип данных – текстовый. Размер – 100 символов.

- Частота сети, герц. Тип данных – текстовый. Размер – 50 символов.

- Защита. Тип данных – текстовый. Размер – 50 символов.

- Рабочая температура, °C. Тип данных – текстовый. Размер – 50 символов.

Первичным ключом в этой таблице является поле “Название”. Оно должно быть уникальным. Стандартная сортировка происходит по этому полю.

В процессе создания, таблица “ Системы управления роботами ” была наполнена информацией о 5 системах.

Для удобства просмотра записей из таблицы будем использовать форму.

Пример формы изображен на рис. 6.

Рис.6 Пример формы для вывода из таблицы “Системы управления роботами”

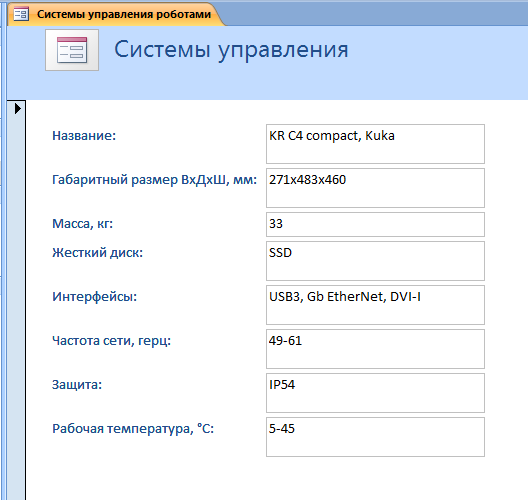

1.3 Информационная модель сварочных клещей

В базе данных создается таблица “Системы управления роботами” и в нее заносится следующая информация:

- Название

- Тип клещей

- Диаметр руки

- Максимальное сопротивление

- Минимальное расстояние между плечами

- Максимальное расстояние между плечами

- Минимальная длина плеч

- Максимальная длина плеч

- Минимальная масса

- Максимальная масса

- Диаметр цилиндра

- Предварительный ход цилиндра

- Предварительный ход плеча

- Рабочий ход цилиндра

- Рабочий ход плеча

- Максимальное давление воздуха

- Максимальная сила в цилиндре

- Максимальная температура воды

- Максимальное давление водой

- Охлаждение

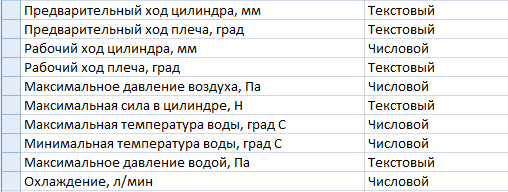

Структура таблицы “Сварочные клещи ” изображена на рис.7.

Рис.7.Структура таблицы “Сварочные клещи”

Свойства полей

- Название. Тип данных – текстовый. Размер – 100 символов.

- Тип клещей. Тип данных – текстовый. Размер – 5 символов. В подстановке поле со списком. Заданные значения "X", "C".

- Диаметр фланца, мм. Тип данных – числовой. Размер – целые числа.

- Максимальное сопротивление, Н. Тип данных – числовой. Размер – целые числа.

- Минимальное расстояние между плечами, мм. Тип данных – числовой. Размер – целые числа.

- Максимальное расстояние между плечами, мм. Тип данных – числовой. Размер – целые числа.

- Минимальная длина плеч, мм. Тип данных – числовой. Размер – целые числа.

- Максимальная длина плеч, мм. Тип данных – числовой. Размер – целые числа.

- Минимальная масса, кг. Тип данных – числовой. Размер – целые числа.

- Максимальная масса, кг. Тип данных – числовой. Размер – целые числа.

- Диаметр цилиндра, мм. Тип данных – текстовый. Размер – 50 символов.

- Предварительный ход цилиндра, мм. Тип данных – текстовый. Размер – 50 символов.

- Предварительный ход плеча, град. Тип данных – текстовый. Размер – 50 символов.

- Рабочий ход цилиндра, мм. Тип данных – числовой. Размер – целые числа.

- Рабочий ход плеча, град. Тип данных – текстовый. Размер – 50 символов.

- Максимальное давление воздуха, Па. Тип данных – числовой. Размер – целые числа.

- Максимальная сила в цилиндре, Н. Тип данных – текстовый. Размер – 50 символов.

- Максимальное температура воды, град С. Тип данных – числовой. Размер – целые числа.

- Минимальная температура воды, град С. Тип данных – числовой. Размер – целые числа.

- Максимальное давление воды, Па. Тип данных – числовой. Размер – целые числа.

- Охлаждение, л/мин. Тип данных – числовой. Размер – целые числа.

Первичным ключом в этой таблице является поле “Название”. Оно должно быть уникальным. Стандартная сортировка происходит по этому полю.

В процессе создания, таблица “Сварочные клещи” была наполнена информацией о 6 клещах.

Для выбора сварочных клещей из таблицы был разработан запрос на выборку.

Для удобства просмотра записей из таблицы будем использовать форму.

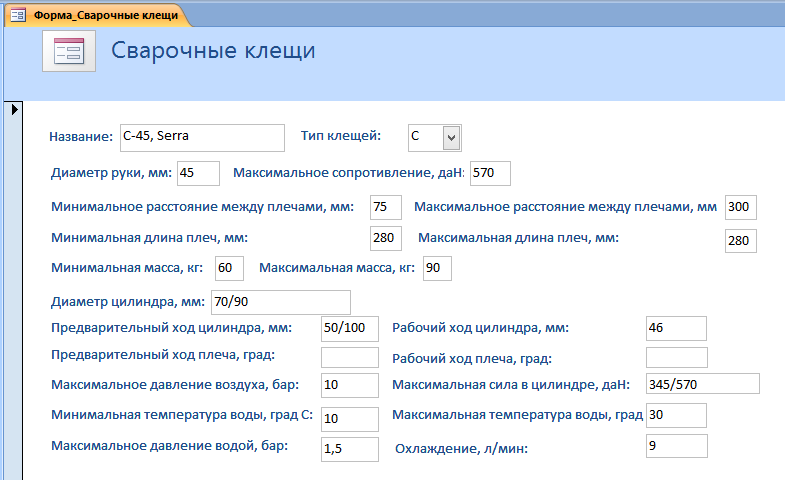

Пример формы изображен на рис. 8.

Рис.8 Пример формы для вывода из таблицы “Сварочные клещи”

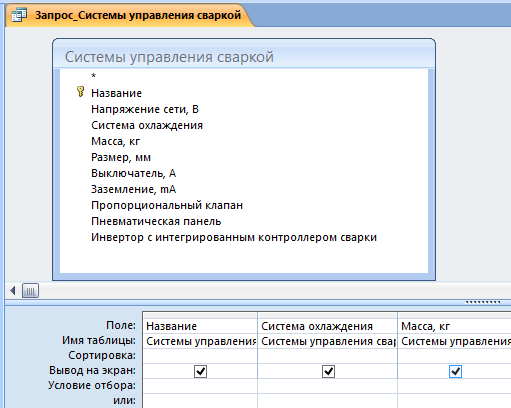

- Информационная модель системы управления сваркой

В базе данных создается таблица “Системы управления сваркой” и в нее заносится следующая информация:

- Название

- Напряжение сети

- Система охлаждения

- Масса

- Габаритный размер

- Срабатывание предохранителя

- Заземление

- Пропорциональный клапан

- Пневматическая панель

- Инвертор с интегрированным контроллером сварки

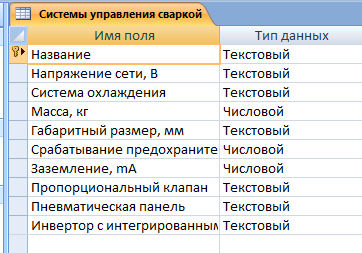

Структура таблицы “Системы управления сваркой” изображена на рис.9.

Рис.9 Структура таблицы “Системы управления сваркой”

Свойства полей

- Название. Тип данных – текстовый. Размер – 100 символов.

- Напряжение сети, В. Тип данных – числовой. Размер – целые числа.

- Тип система охлаждения. Тип данных – текстовый. Размер – 50 символов. В подстановке поле со списком. Заданные значения "Вода", "Воздух".

- Масса, кг. Тип данных – числовой. Размер – целые числа.

- Габаритный размер, мм. Тип данных – текстовый. Размер – 50 символов.

- Максимальный ток, А. Тип данных – числовой. Размер – целые числа.

- Заземление, mA. Тип данных – числовой. Размер – целые числа.

- Пропорциональный клапан. Тип данных – текстовый. Размер – 100 символов.

- Пневматическая панель. Тип данных – текстовый. Размер – 50 символов.

- Инвертор с интегрированным контроллером сварки. Тип данных – текстовый. Размер – 50 символов.

Первичным ключом в этой таблице является поле “Название”. Оно должно быть уникальным. Стандартная сортировка происходит по этому полю.

В процессе создания, таблица “Системы управления сваркой” была наполнена информацией о 2 системах.

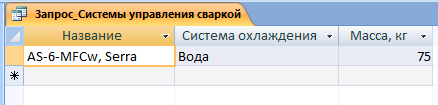

Для выбора систем управления сваркой из таблицы был разработан запрос на выборку.

Для удобства просмотра записей из таблицы будем использовать форму.

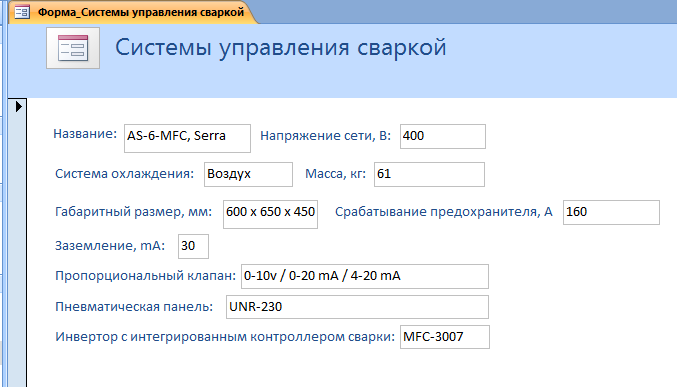

Пример формы изображен на рис. 10.

Рис.10 Пример формы для вывода из таблицы “Системы управления сваркой”

Рис.10 Пример формы для вывода из таблицы “Системы управления сваркой”

- Пример разработки РТК с использованием БД

В данной работе разрабатывается РТК только для контактной сварки. Кузов автомобиля поступает на РТК уже в собранном виде, т.е. детали прихвачены друг к другу в определенных местах дуговой сваркой.

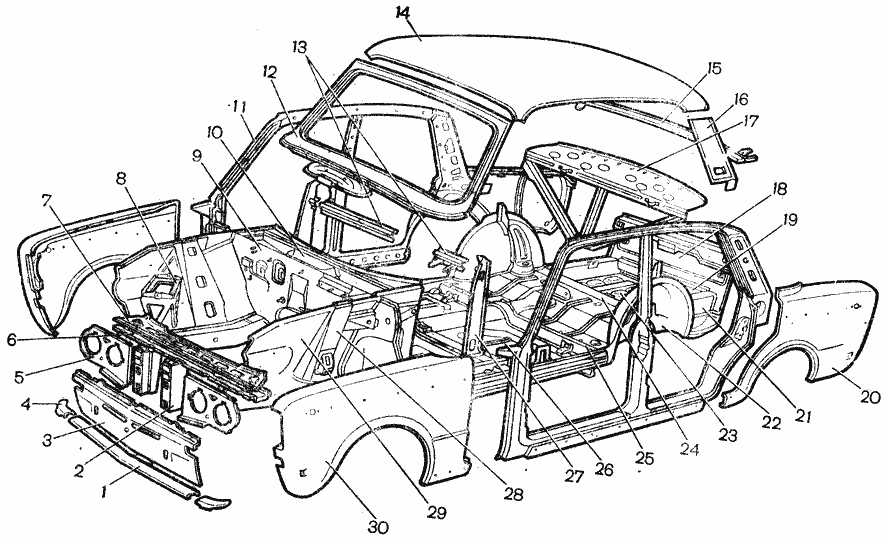

На след рис представлен состав деталей кузова легкового автомобиля

1 – брызговик передка центральный;

2 – стойка передка;

3 – панель передка нижняя;

4 – брызговик переднего бампера правый;

5 – кожух фары

6 – поперечина передка верхняя;

7 – усилитель верхней поперечины;

8 – площадка аккумулятора;

9 – щиток передка;

10 – коробка воздухопритока;

11 – боковина;

12 – панель рамы ветрового окна;

13 – нижняя поперечина панели приборов;

14 – панель крыши;

15 – панель рамы заднего окна;

16 – боковая панель крыши;

17 – рамка задней перегородки с полкой;

18 – панель задка;

19 – нижняя поперечина задка;

20 – заднее крыло;

21 – лонжерон пола задка;

22 – арка заднего колеса;

23 – пол багажника;

24 – поперечина пола багажника;

25 – задняя поперечина пола;

26 – передний пол;

27 – усилитель передней стойки;

28 – стойка брызговика;

29 – брызговик;

30 – переднее крыло;

|

Шов

|

Соединяемые детали

|

|

1

|

Панель крыши, левая боковина

|

|

2

|

Панель крыши, панель ветрового стекла

|

|

3

|

Стойка передка, верхняя поперечина передка

|

|

4

|

Верхняя поперечина передка, усилитель верхней поперечины

|

|

5

|

Кожух фар, левое переднее крыло, нижняя панель передка

|

|

6

|

Правое крыло, центральная панель передка

|

|

7

|

Нижняя панель передка, стойка передка

|

|

8

|

Нижняя панель передка, брызговик передка центральный

|

|

9

|

Брызговик передка центральный, нижняя панель передка

|

|

10

|

Кожух фар, нижняя панель передка

|

|

11

|

Кожух фар, правое переднее крыло, нижняя панель передка

|

|

12

|

Левое крыло, центральная панель передка

|

|

13

|

Левое крыло, брызговик, стойка брызговика

|

|

14

|

Левое крыло, усилитель передней стойки

|

|

15

|

Левая боковина, пол

|

|

16

|

Правая боковина, панель крыши

|

|

17

|

Панель крыши, рама задней перегородки с полом

|

|

18

|

Стойка задка, переднее крыло

|

|

19

|

Стойка задка, нижняя панель задка

|

|

20

|

Стойка задка, правое крыло

|

|

21

|

Правое заднее крыло, арка колеса

|

|

22

|

Правая боковина, пол

|

2.1 Выбор робота

Постановка задачи выбора робота по критериям.

При выборе сварочного робота нужно опираться на критерии:

точность;

грузоподъемность;

скорость сварки;

применение;

зона обслуживания;

наличие технического обслуживания;

возможность подготовки персонала;

цена;

При использовании базы данных, возможно, учесть только те критерии, которые есть в базе данных.

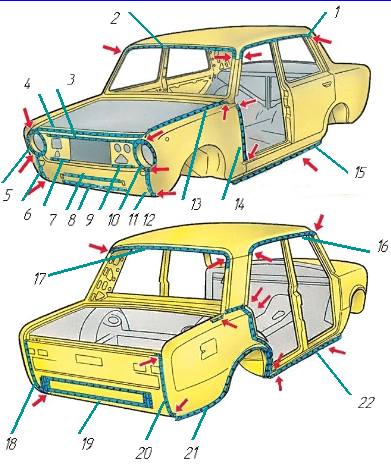

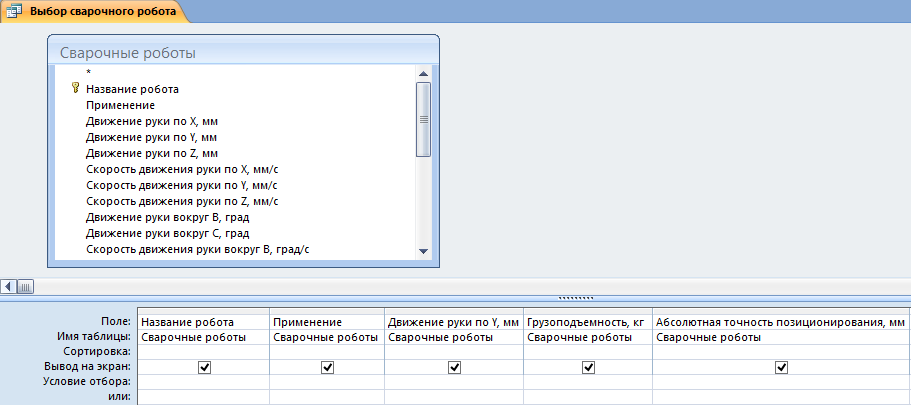

Для выбора из базы данных строится запрос на выборку по критериям: применение, абсолютная точность, грузоподъемность, движение руки по Y.

Структура запроса представлена на рис. 2. Рис. 2 Структура запроса на выборку

Рис. 2 Структура запроса на выборку

Для сварки кузовов автомобиля требуется робот для контактной точечной сварки с грузоподъемностью от 30 кг, абсолютной точностью от 0.2 мм и радиусом действия от 4000 мм. Такая грузоподъемность необходима, чтобы удерживать сварочные клещи. Точность необходима для повышения качества сварки. Радиус действия обусловлен тем, что длина кузова автомобиля около 4 метров.

Структура запроса на выборку сварочного робота представлена на рис.3.

Рис.3 Структура запроса на выборку сварочного робота

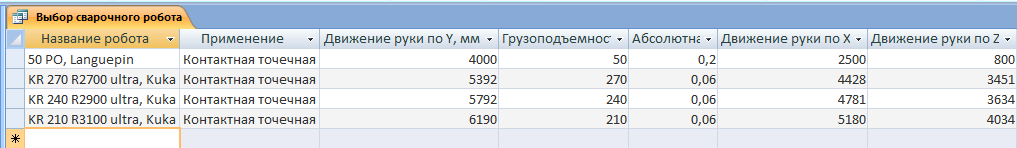

После выполнения запроса, получаем роботов, которые подойдут для сварки кузова автомобиля. Результат выполнения запроса представлен на рис.4.

Рис.4 Результат выполнения запроса на выборку сварочного робота

В результате запроса получаем 4 роботов. Из них выбираем наиболее подходящего.

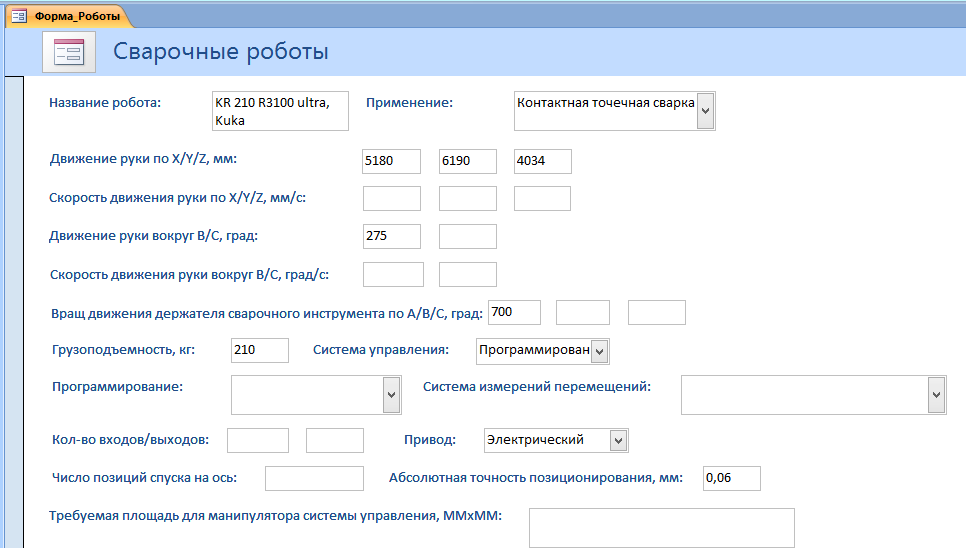

Нам наиболее подходит робот KR 210 R3100 ultra, так как обладает максимальным движением руки по осям X, Y и Z, а это необходимо, чтобы обрабатывать разные кузова автомобилей. Его характеристики показаны в форме на рис.5.

Рис.5 Характеристики робота KR 210 R3100 ultra, Kuka

Для РТК по сварке кузов понадобятся 2 таких робота.

Рис.6 Робот KR 210 R3100 ultra

2.2 Система управления

Робот KR 210 R3100 ultra управляется системой Kuka KR C4.

Рис.7 Система управления KR C4

Основные характеристики:

- Простота планирования, управления и обслуживания.

- Продолжение развития зарекомендовавших себя технологий управления на базе ПК.

- Быстрое и легкое обслуживание за счет совершенствования апробированных стандартов.

- Расширение набора команд для более комфортного программирования траекторий движения.

- Высокая совместимость с существующими программами для KR C2.

- Системы RobotControl, MotionControl, LogicControl и SafetyControl, объединенные в единой системе управления.

- Взаимодействие и обмен данными между специализированными системами управления в режиме реального времени.

- Максимальная целостность и согласованность данных благодаря центральным базовым сетевым службам.

- Органично интегрированная техника безопасности для совершенно новых областей применения.

- Интегрированный программный брандмауэр для повышения безопасности работы в сети.

- Инновационные программные функции для оптимизированной энергоэффективности.

- Технологическая платформа, соответствующая требованиям завтрашнего дня, без использования запатентованного оборудования.

- Поддержка многоядерного процессора для масштабируемой мощности

- Быстрый обмен данными по сети Gigabit Ethernet.

- Интегрированные карты памяти для сохранения важных системных данных

- Рассчитана на напряжение 380–480 В переменного тока.

- Новая концепция вентилятора для максимальной энергоэффективности.

- Не требующая техобслуживания система охлаждения без фильтрующих матов.

- Максимальная мощность в минимальном пространстве.

- Максимальная эксплуатационная готовность.

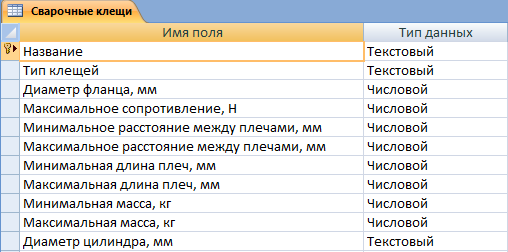

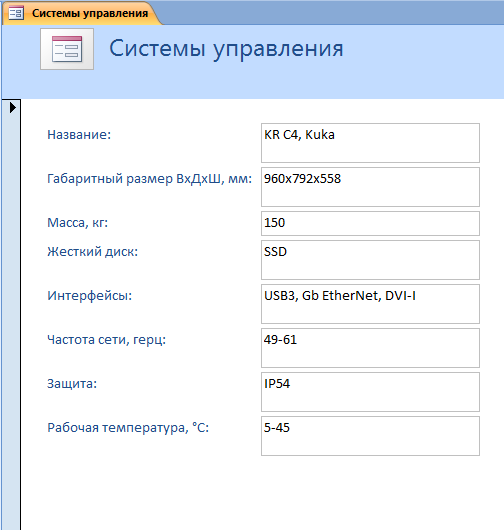

Форма с характеристиками этой системы управления изображена на рис.8.

Рис.8 Характеристики системы управления Kuka KR C4

Система управления KR C4 включает в себя SmartPad.

Рис.9 SmartPad

Основные характеристики:

- Простое, интуитивно понятное управление с помощью сенсорной панели с контекстно-зависимыми перемещаемыми окнами.

- Прямое управление восемью осями/дополнительными осями (без необходимости переключения) с помощью специальных навигационных клавиш.

- Эффективное программирование с помощью 6D-мыши и эргономичной клавиатуры сенсорной панели.

- Последовательное совершенствование хорошо зарекомендовавшей себя концепции KUKA по управлению и программированию.

- Не требуется никаких затрат на обучение.

- Непосредственное сохранение и считывание конфигураций через USB-порт на планшете smartPAD.

- Поддержка «горячего» подключения. Если планшет smartPAD не используется, его можно просто отсоединить.

- Комфорт для глаз при работе с планшетом благодаря высокому разрешению экрана и качественному антибликовому покрытию дисплея.

2.3 Выбор сварочных клещей

При выборе сварочных клещей нужно опираться на критерии:

тип клещей;

длина плеч;

расстояние между плечами;

масса клещей;

сжатие электродов;

сварочный ток;

При использовании базы данных, возможно, учесть только те критерии, которые есть в базе данных.

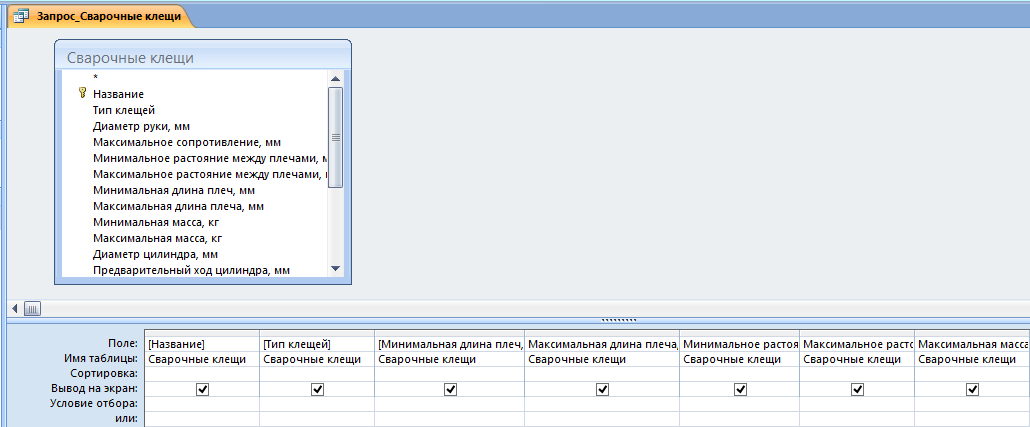

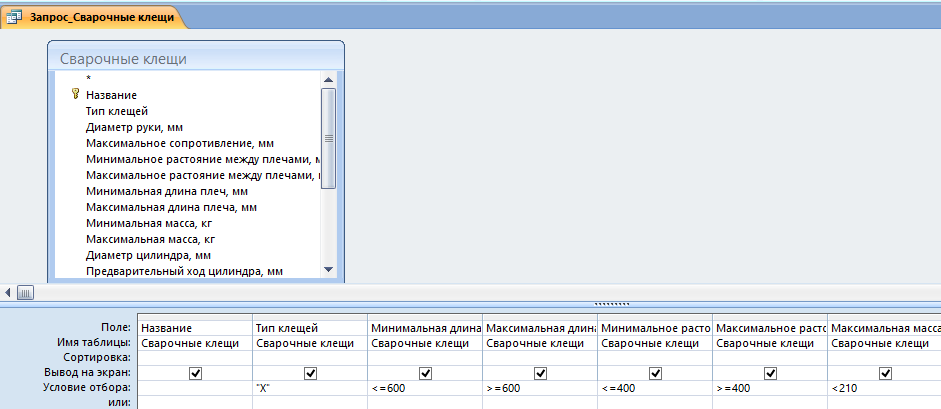

Для выбора из базы данных строится запрос на выборку по критериям: тип клещей, минимальное расстояние между плечами, максимальное расстояние между плечами, минимальная длина плеч, максимальная длина плеч, максимальная масса.

Структура запроса представлена на рис. 10

Рис.10 Структура запроса на выборку

Для проектируемого РТК необходимы клещи с радиальным ходом электрода (X типа). Чтобы обеспечить сварку в труднодоступных местах будем использовать клещи с возможностью установки плеч длиной не менее 600 мм и расстоянием между ними 400 мм. Максимальная масса должна быть 210 кг, так как выбранный робот не способен использовать оборудование массой выше этой отметки.

Структура запроса на сварочных клещей представлена на рис.11.

Рис.11 Структура запроса на выборку сварочных клещей

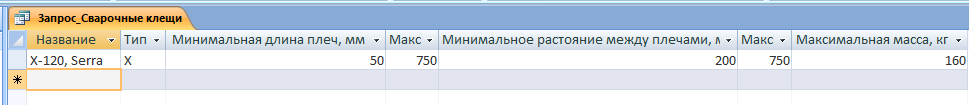

После выполнения запроса, получаем клещи, которые соответствуют заданным параметрам. Результат выполнения запроса представлен на рис.12.

Рис.12 Результат выполнения запроса на выборку сварочных клещей

Как видно из запроса, заданным параметрам соответствуют только клещи Serra X-120. Их и будем использовать в нашем РТК.

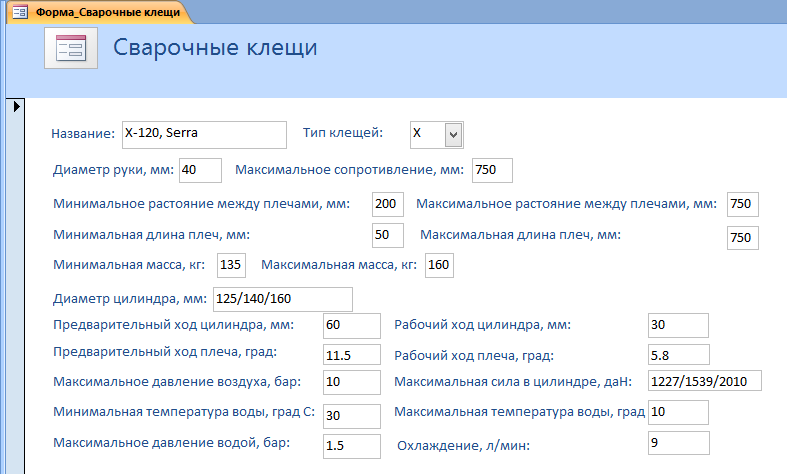

Основные характеристики клещей Serra X-120 отображены на форме на рис.13.

Рис.13 Форма с основными характеристиками клещей X-120, Serra

Рис.13 Форма с основными характеристиками клещей X-120, Serra

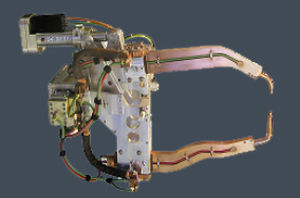

Клещи X-120 обладают встроенным трансформатором. Клещи Serra X-120 изображены на рис.14.

Рис.14 Сварочные клещи Serra X-120

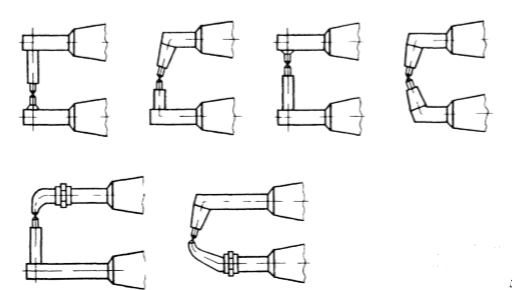

Существуют электроды и консоли различной формы. Самые распространенные типы изображены на рис.14. Электроды должны располагаться по возможности перпендикулярно к поверхности листа для обеспечения запрограммированного положения точки после их механической обработки, проводимой для восстановления формы и размеров изношенной рабочей части. Если электроды наклонены по отношению к поверхности листа, то после их заточки действительное положение сварочной точки может отличаться от запрограммированного. Смещение точки при угле наклона электрода 30 градусов и их допустимом износе 8 мм может достигать 4 мм.

Выбор типа электродов зависит от типа установленного плеча. В нашем случае используются электроды криволинейного типа.

Рис.14 Распространенные типы электродов и консолей

2.4 Система защиты от столкновений

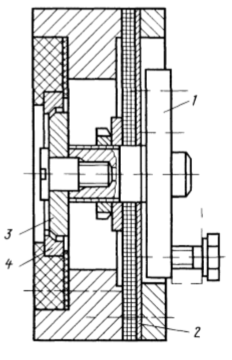

Чтобы обезопасить оборудование и обрабатываемые детали от случайных столкновений, необходимо использовать систему защиты от столкновений.

Устройство для защиты от столкновений предотвращает разрушения сварочного инструмента, заготовок и приспособлений при сбоях в системе управления роботом, когда последний начинает двигаться не по запрограммированной траектории и совершает непредусмотренные перемещения. Это устройство располагается между сварочным инструментом и рукой робота, представляет собой упругое промежуточное звено. Устройство изображено на рис.15. Сварочный инструмент монтируется на фланце 1. Пружинная мембрана 2 удерживает фланец в нейтральном положении. С фланцем соединен контакт 3. При воздействии непредвиденных внешних сил и отклонений фланца контакт 3 касается контакта 4 и выдается сигнал на немедленную остановку робота.

Рис.15 Устройство для защиты от столкновений

2.5 Магистрали питания

В сварочном РТК используются магистрали тока, охлаждающей воды, сжатого воздуха.

Длина магистралей должна быть достаточной для закрепления на манипуляторе робота и подводки к системе управления сваркой. В нашем случае будем использовать длину 10000 мм, так как длина манипулятора 3195 мм, а сварочных клещей 1320 мм, следовательно системы управления сможем расположить в радиусе до 5,485 метров. Толщины шлангов должны быть достаточными для пропускания через себя необходимого количества воды и воздуха. Нам необходимо, чтобы к клещам поступало 9 литров воды в минуту. Выбираем шланги с внутренним диаметром 15 мм.

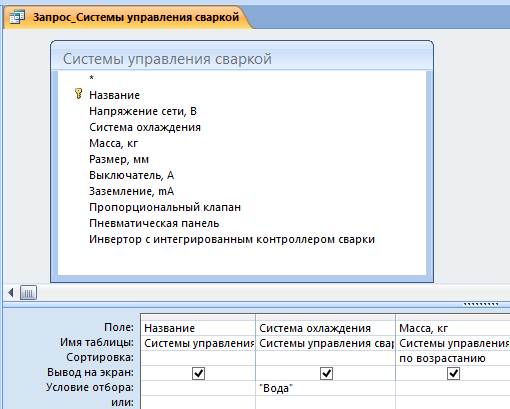

2.6 Система управления сваркой

При выборе системы управления сваркой нужно опираться на критерии:

система охлаждения;

минимальная масса;

В таблице с системами управления сваркой присутствуют оба параметра.

Для выбора из базы данных строится запрос на выборку по критериям: система охлаждения, масса.

Структура запроса представлена на рис. 16

Рис.16 Структура запроса на выборку

Проектируемый РТК мы снабдили клещами с водяным охлаждением. Следовательно система управления должна работать с охлаждением водой. Масса системы управления должна быть минимальной из всех возможных.

Структура запроса на выборку системы управления сваркой представлена на рис.17.

Рис.17 Структура запроса на выборку системы управления сваркой

После выполнения запроса, получаем системы управления, которые соответствуют заданным параметрам. Результат выполнения запроса представлен на рис.18.

Рис.18 Результат выполнения запроса на выборку системы управления сваркой

Как видно из запроса, заданным параметрам соответствует только AS-6-MFCw, Serra. Ее и будем использовать в нашем РТК.

Основные характеристики системы управления AS-6-MFCw, Serra отображены на форме на рис.19.

Рис.19 Форма с основными характеристиками системы управления AS-6-MFCw, Serra

В проектируемом РТК будем использовать систему управления сваркой AS-6-MFCw, Serra.

2.7 Дополнительное оборудование

В зависимости от цеха и конкретной модели кузова автомобиля выбирается дополнительное оборудование: аппаратура для систем охлаждения электродов и трансформаторов (фильтры; насосы; датчики расхода и т.д.); позиционные цилиндры; линия транспортировки, расположенную над разрабатываемом комплексом и т.п.

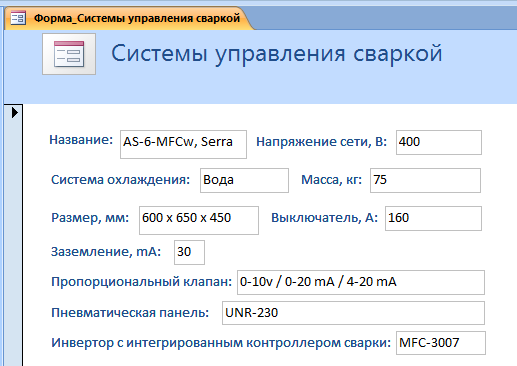

2.8 Компоновка РТК

Роботов необходимо расположить зеркально на расстоянии 6000 мм друг от друга, т.к. ширина кузова автомобиля 1500-2000 мм. Следовательно, расстояние между каждым центром робота и центром свариваемого изделия будет 3000 мм. А расстояние между центром робота и ближайшей точкой на свариваемом изделии будет 1000-1500 мм.

Системы управления роботами и сваркой нужно располагать вне досягаемости действия робота с установленными на него сварочными клещами. Радиус действия робота 3095 мм, а длина клещей 1320 мм.

Системы управления первым роботом и сваркой на нем нужно расположить на расстоянии более 4415 мм от центра первого робота.

Системы управления вторым роботом и сваркой на нем нужно расположить на расстоянии более 4415 мм от центра второго робота.

Согласно разделу 3.2. необходимо использовать выключающие маты. Они должны быть установлены по всей зоне досягаемости робота с установленными сварочными клещами с небольшим запасом.

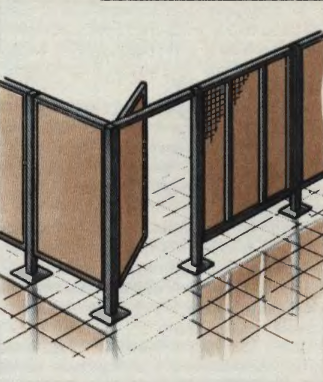

Согласно разделу 3.2. необходимо использовать защитные перегородки. Их необходимо установить на расстоянии 1000 мм от максимальных точек досягаемости робота с установленными сварочными клещами. Расстояния 1000 мм будет достаточно для свободного прохода человека между зоной досягаемости роботом и перегородками.

Согласно разделу 3.2. необходимо установить кнопки аварийной остановки, их необходимо расположить на расстоянии не более 4000 мм друг от друга. Закрепить их нужно на защитных перегородках.

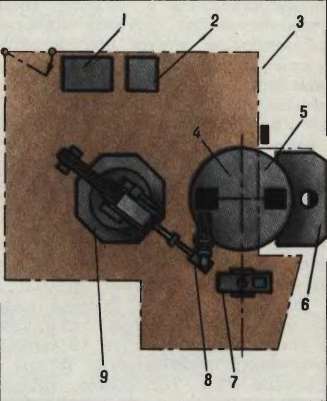

Схема компоновки изображена на рис.1234

Рис. 1234 Схема компоновки РТК

1 – Система управлении сваркой первого робота

- – Система управления первым роботом

- – Первый робот

- – Кнопка аварийного выключения

- – Сварочные клещи первого робота

- – Отмеченный на полу краской радиус действия первого робота с установленными на него сварочными клещами

- – Выключающий мат

- – Свариваемое изделие

- – Отмеченный на полу краской радиус действия первого робота с установленными на него сварочными клещами

- – Держатель свариваемого изделия

- – Сварочные клещи второго робота

- – Второй робот

- – Защитная перегородка

- – Система управления вторым роботом

- – Система управления сваркой второго робота

Общая занимаемая площадь РТК – 18251х11881 мм.

3. Безопасность труда

3.1. Опасные и вредные производственные факторы при сварке

С применением сварочных роботов уменьшается воздействие на рабочих токсичных аэрозолей, брызг расплавленного металла, светового и теплового излучения, а также веса сварочного инструмента. Рабочие освобождаются от физического и психического напряжения, связанного с необходимостью с необходимостью удерживать сварочный инструмент в заданном положении относительно изделия и перемещать точку сварки вдоль шва с заданной скоростью. Это, в свою очередь, способствует меньшей утомляемости рабочих, что делает их более внимательными в течение всей смены к качеству выполняемой работы и безопасности своего труда.

Вместе с этим роботы, как и многие другие средства механизации и автоматизации сами являются источником травматизма. В этом смысле наиболее опасными свойствами роботов являются:

1.большие скорости перемещения;

2.резкое выдвижение “руки” на большое расстояние, особенного для роботов, построенных в полярной и угловой системах координат, когда рабочая зона значительно больше объема, занимаемого роботом в нерабочем состоянии; существенное отличие (непривычность для рабочих) систем координат, в которых перемещаются рабочие органы роботов;

3.одновременность движения по нескольким степеням подвижности; переменность конфигурации манипуляторов большинства роботов при выполнении программы;

4. непредсказуемость траектории перемещения рабочего органа робота во время неполадок в системе управления.

Дополнительная опасность, которую создают перечисленные факторы, состоит в том, что человек, оказывающийся в рабочей зоне работающего робота, обычно не успевает оценить пространственные и временные характеристики грозящей ему опасности.

Иными словами, применение роботов при выполнении производственных процессов приводит к существенным изменениям в производственной среде, окружающей рабочих, прежде всего по условиям безопасности труда.

Опасность ультрафиолетового излучения при сварке не ощущается глазом человека и поэтому опасна вдвойне. Ультрафиолетового излучения прежде всего действует на глаза, вызывая повреждение роговицы, хрусталика и сетчатки. При незначительном содержании ультрафиолета (при естественном солнечном освещении, например) он поглощается хрусталиком и внутриглазной жидкостью и практически не достигает сетчатки. При сварке интенсивность ультрафиолетового излучения значительно превышает естественный уровень и поэтому часть его достигает сетчатки глаза, вызывая фотохимические повреждения. Сетчатка имеет ограниченную способность к восстановлению и поэтому длительное её облучение приводит к необратимым последствиям и потере зрения. Ультрафиолетовое излучение приводит также к ожогам роговицы глаза и раздражению кожи.

Дым и вредные вещества, выделяемые в процессе сварки представляют опасность для органов дыхания, так как при длительном их вдыхании возможны различные заболевания органов дыхания, в том числе профессиональные, или отравления.

3.2. Конструкторские технологические решения обеспечивающие безопасность процесса сварки

Общие требования безопасности к конструкции промышленных роботов, организации и эксплуатации роботизированных технологических комплексов и участков установлены ГОСТ 12.2.072-98, который применительно к роботам и РТК для сварки должен использоваться совместно с ГОСТ 12.2.007.8-99.

Характеризуя безопасность, различают три режима работы роботов: 1.повторяющееся воспроизведение программы в ходе выполнения роботизированной операции (рабочий режим);

2. программирование (обучение), в том числе и проверка результатов программирования;

3.техническое обслуживание и устранение неполадок.

Большинство травм связано со вторым и третьим режимом работ, когда человек находится в пределах досягаемости робота. Поэтому наиболее радикальной мерой безопасно является исключение доступа людей в рабочую зону роботов путем ограждения РТК по всему периметру и блокировкой открытия дверей, обеспечивающей возможность воспроизведения программы только при закрытых дверях. При срабатывании блокировки дверей ограждения или других блокировок система управления РТК должна автоматически переводиться на ручной режим работы.

При создании РТК дуговой сварки необходимо позаботиться о том, чтобы свет дуги не мешал персоналу, работающему рядом с данным РТК. Применяют непрозрачные перегородки (рис.37) с окнами со светофильтрами, позволяющими наблюдать дугу без дополнительной защиты глаз. Расстояние от перегородки до робота определяется исходя из того, что между перегородкой и зоной максимальной досягаемости робота (определяемой конструкцией манипулятора, а не программой данной операции) должно оставаться место для прохода человека.

Рис.37 Ограждение РТК

При создании РТК должна быть предусмотрена возможность аварийного останова оборудования РТК, причем органы аварийного останова (кнопки с грибовидным толкателем) следует располагать в легкодоступном месте. РТК больших размеров должны оснащаться несколькими органами аварийного останова, расположенными не более 4 м один от другого. Срабатывание устройств аварийного останова должно обеспечивать прекращение движения всех звеньев манипуляционной системы и останавливать работу сварочного оборудования независимо от режима работы РТК. Безопасность работы с роботом повышается при соответствующей маркировке и предупреждающей окраске его подвижных частей. Рабочую зону робота необходимо очертить сплошными линиями шириной 50-100 мм, наносимыми на плоскость, окрашенную краской желтого цвета, стойкой к истиранию. На звеньях манипуляционной системы следует указывать обозначения координат и направления перемещения, а также величины ходов.

Целесообразно предусматривать невозможность закрытия дверей другим человеком и случайного включения робота на выполнение запрограммированной операции, если внутри ограждения находится обслуживающий персонал. Это обеспечивается специальной системой контроля с ключом или дополнительными блокировочными устройствами.

При использовании системы контроля с ключом обслуживающий персонал имеет только один ключ, которым открывается дверь ограждения с выключением при этом системы управления РТК. Зайдя внутрь ограждения, оператор должен вставить этот ключ в специальное гнездо, после чего система управления РТК может работать только в режиме программирования и отладки программы. Выходя за пределы ограждения, оператор должен взять с собой ключ, так как только этим ключом можно закрыть дверь и создать условия, позволяющие включить РТК для работы в рабочем режиме.

В качестве дополнительных блокировочных устройств используются световые и ультразвуковые барьеры, датчики инфракрасного излучения, а также защитные экраны от ультрафиолетового излучения.

Световому барьеру с одним излучателем и одним приемником можно придать форму многогранника любой формы, если использовать зеркала в вершинах этого многогранника.

Однако установка подомных устройств может быть затруднительна, так как в рабочем режиме опасная зона пересекается техническими средствами РТК в ходе выполнения операции.

Весьма эффективным средством дополнительной блокировки является использование выключающих матов, представляющих многослойный настил в рабочей зоне РТК.

Под верхним слоем такого настила находится система электрических или пневматических переключателей, часть которых, расположенная в зоне, где стоит человек, срабатывает под действием его веса. Выключающий мат заданной формы набирается из прямоугольных модулей. Преимуществом выключающего мата является то, что в рабочем режиме отдельные части РТК могут перемещаться над ним по высоте рабочей зоны.

Применение выключающих матов особенно целесообразно в РТК с двух- и многопозиционными поворотными (делительными) столами и барабанами (рис.Y) и на двухместных РТК с выполнением загрузочно-разгрузочных операций рабочим.

Рис.Y Использование выключающих настилов

При применении двух- и многопозиционных столов и барабанов их очередной поворот возможен, когда окончены разгрузка и загрузка. Об этом рабочий сообщает системе управления РТК, нажимая специальную кнопку. Так как поворот стола обычно производится на достаточно большой скорости (поворот на 180 градусов за 3-5 с), то целесообразно, чтобы рабочий отошел от стола во время поворота на безопасное расстояние. Это легко обеспечивается с помощью выключающего мата.

В двуместных РТК рабочая зона манипулятора горелки делится пополам: в то время, когда на одной половине идет сварка, на второй выполняются разгрузочно-загрузочные и другие вспомогательные работы. Естественно, до окончания этих работ перемещение манипулятора горелки во вторую зону должно быть исключено. Отдельная кнопка, сигнализирующая о том, что разгрузочно-погрузочные работы выполнены, в сочетании с выключающим матом и раздельным ограждением каждой из половин рабочей зоны, т.е. каждого рабочего места, обеспечивает безопасность работ на двуместном РТК.

В режиме программирования методом обучения оператор-программист вынужден находиться в непосредственной близости от точки сварки. Травмы в этом случае, а также при выполнении работ по техническому обслуживанию возможны в результате ошибочных (непреднамеренных) действий оператора, внезапного отказа составных частей РТК, неудачного решения вопросов эргономики и техники безопасности при планировке размещения основного оборудования РТК, неудачной конструкции технологической, транспортной и вспомогательной оснастки и нарушения правил техники безопасности.

Наиболее действенным путем повышения безопасности труда при программировании роботов является переход к внешнему программированию в сочетании с САПР, т.е. системой автоматического проектирования РТК и технологического процесса сварки на РТК.

В соответствии с ГОСТ 12.2.072-98 скорость перемещения исполнительных устройств, при обучении и наладке РТК не должна превышать 0,3 м/с, если условия выполнения этих работ требуют присутствия обслуживающего персонала в рабочей зоне. На пониженной скорости целесообразно также проводить и первую проверку функционирования робота по новой программе.

Предусматривая различные блокировки, следует учитывать время срабатывания блокировок и иметь в ввиду, что, выполняя резкие движения, человек может перемещаться на 0,9 м за 0,2 с.

Для уменьшения опасности травмирования персонала, находящегося в рабочей зоне робота при обучении или техническом обслуживании, могут применяться упругие бамперы, крепящиеся к руке робота. При смещении или деформации бамперов срабатывают соответствующие аварийные переключатели. Роме того, упругий бампер смягчает удар о препятствие.

Сварочное оборудование при роботизированной сварке загружено в 2-3 раза более интенсивно, чем при полуавтоматической. В соответствующее число раз увеличивается количество выделяемых вредных газов и аэрозолей в расчете на одну горелку. Отсос вредных выделений непосредственно из зоны их возникновения, т.е. оборудование сварочных горелок роботов всасывающим соплом системы газоудаления, является наиболее эффективным с точки зрения очистки цеховой атмосферы, однако ухудшает манипуляционные возможности сварочного робота и значительно затрудняет возможность сварки в стесненных условиях.

Существуют системы общего удаления вредных газов и аэрозолей из рабочей зоны. Такие системы достаточно удобны при использовании при использовании двухпозиционных поворотных столов. Ограждение рабочей зоны в этом случае выполняют из гибких пластиковых лент, которые не препятствуют повороту стола с заготовками и сварными конструкциями, но создают вокруг рабочей зоны своего рода изолированный объем пространства, из которого газы и аэрозоли отсасываются более интенсивно и не распространяются по цеху, как это происходит при отсутствии описанного ограждения. Указанное ограждение способствует повышению безопасности персонала как в части предотвращения механических травм, так и в отношении защиты окружающих от брызг расплавленного металла и светового излучения.

Никакие средства техники безопасности не исключают несчастных случаев при работе с роботами, если персонал не будет подготовлен хорошо. К работе с роботами, согласно ГОСТ 12.2.072-98 допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и получившие удостоверение на право обслуживания роботов, РТК и участков с роботами.

Для средств робототехники, может быть, более чем для других видов технических средств, справедлив принцип: “безопасно то оборудование, которое обеспечено надлежащим уходом и качественным техническим обслуживанием”.

Необходимо обеспечить регулярную и тщательную проверку исправности всех механических соединений, передач и механизмов, целостность кабелей, правильность и надежность функционирования средств безопасности.

Особо важное значение имеет поддержание порядка на роботизированном рабочем месте. Недопустимо складирование заготовок и деталей на полу в непосредственной близости от рабочей зоны. Эти предметы могут быть косвенной причиной травмирования персонала роботом, так как отвлекают внимание персонала, мешают свободному перемещению и препятствуют выбору наиболее удобного и безопасного места при работе. По той же причине опасны свободно лежащие на полу соединительные кабели и провода, как это иногда бывает на этапе пуско-наладочных работ.

4. Организационно-экономическая часть

4.1. Организация разработки и построение сетевого графика.

Для оценки стоимости ПО сварочного РТК необходимо составить последовательность выполнения работ по проектированию, определить их продолжительность. Для организации процесса проектирования РТК целесообразно использовать метод сетевого планирования и управления (СПУ):

- позволяет видеть основные связи в сложных процессах проектирования;

- устанавливает рациональную последовательность и зависимость задач всего комплекса работ по проектированию;

- учитывает творческий характер труда при проектировании.

Сетевой график является графической моделью всего процесса проектирования. Такая модель изображается в виде единого сетевого графика, который состоит из безмасштабных стрелок, обозначающих те или иные работы, и кружков, характеризующих свершение событий.

Работа - это процесс или совокупность процессв, которые требуют для своего выполнения времени, ресурсов, ожидания. Работа на графиках обозначается сплошной стрелкой (). Продолжительность работы в единицах времени проставляется над стрелкой.

Фиктивная работа отражает логическую взаимосвязь между работами, и не требует ни затрат времени, ни ресурсов.

Событие - факт свершения работы. Событие свершается мгновенно в определенный момент времени. Свершение события означает, что открыт фронт для последующих работ. События в сети нумеруются произвольно, но без повторения. Сетевой график имеет одно начальное событие и одно конечное событие. Каждая работа ограничена двумя событиями: предшествующим и последующим. Для каждой работы номер предшествующего события всегда должен быть меньше номера последующего события.

Для того, чтобы проводить расчеты параметров сетевого графика необходимо составить перечень событий и работ, определить их последовательность и взаимосвязь, определить трудоемкость выполнения работ, задать число исполнителей и определить продолжительность выполнения работ. Исходя из принятых этапов проектирования РТК и с учетом особенностей конкретной разработки, необходимо составить перечень событий и работ. Результаты заносятся в таблицу. После заполнения таблицы перечня событий и работ следует построить сетевой график и рассчитать критический путь.

Критический путь - путь наибольшей продолжительности из начального события в конечное событие. Обозначается на сетевом графике двойными стрелками (). Длина критического пути определяет общую продолжительность работ по проектированию РТК. На критическом пути события и работы резервов времени не имеют. Начальное и конечное событие сетевого графика всегда лежат на критическом пути.

Таблица 1. Перечень событий и работ по проектированию

|

Шифр События

|

Содержание события

|

Шифр работы

|

Содержание работы

|

Трудоемкость работы, чел.*час

|

Число исполнителей

|

Продолжительность работы, час

|

|

1

|

Постановка задачи

|

1-2

|

Постановка задачи

|

3

|

1

|

3

|

|

2

|

Задача поставлена

|

2-3

|

Разработка ТЗ

|

4

|

1

|

4

|

|

3

|

ТЗ разработано

|

3-4

|

Выбор сварочного робота

|

1

|

1

|

1

|

|

4

|

Сварочный робот выбран

|

4-5

|

Выбор сварочных клещей

|

1

|

1

|

1

|

|

5

|

Сварочные клещи выбраны

|

5-6

|

Выбор системы управления сваркой

|

1

|

1

|

1

|

|

6

|

Система управления сваркой выбрана

|

6-7

|

Выбор дополнительного оборудования

|

1

|

1

|

1

|

|

7

|

Дополнительное оборудование выбрано

|

7-8

|

Составление сметы

|

3

|

1

|

3

|

|

8

|

Смета составлена

|

8-9

|

Оценка эффективности внедрения РТК

|

2

|

1

|

2

|

|

|

|

8-10

|

Решение проблем безопасности

|

4

|

1

|

4

|

|

9

|

Оценка эффективности внедрения сварочного РТК выполнена

|

9-10

|

Фиктивная работа

|

0

|

0

|

0

|

|

10

|

Проблемы безопасности решены

|

10-11

|

Программирование систем управления сваркой

|

5

|

1

|

5

|

|

|

|

10-12

|

Программирование систем управления роботами

|

7

|

1

|

7

|

|

|

|

10-13

|

Создание сборочного чертежа

|

8

|

1

|

8

|

|

11

|

Программирование систем управления роботами выполнено

|

11-12

|

Фиктивная работа

|

0

|

0

|

0

|

|

12

|

Программирование систем управления сваркой выполнено

|

12-13

|

Фиктивная работа

|

0

|

0

|

0

|

|

13

|

Сборочный чертеж выполнен

|

13-14

|

Сборка РТК

|

7

|

1

|

7

|

|

|

|

13-15

|

Настройка РТК

|

4

|

1

|

4

|

|

|

|

13-16

|

Тестирование РТК

|

8

|

1

|

8

|

|

14

|

Сборка РТК завершена

|

14-15

|

Фиктивная работа

|

0

|

0

|

0

|

|

15

|

Настройка РТК завершена

|

15-16

|

Фиктивная работа

|

0

|

0

|

0

|

|

16

|

Тестирование РТК завершено

|

16-17

|

Сдача РТК

|

1

|

1

|

1

|

|

17

|

РТК сдан в эксплуатацию

|

|

|

|

|

|

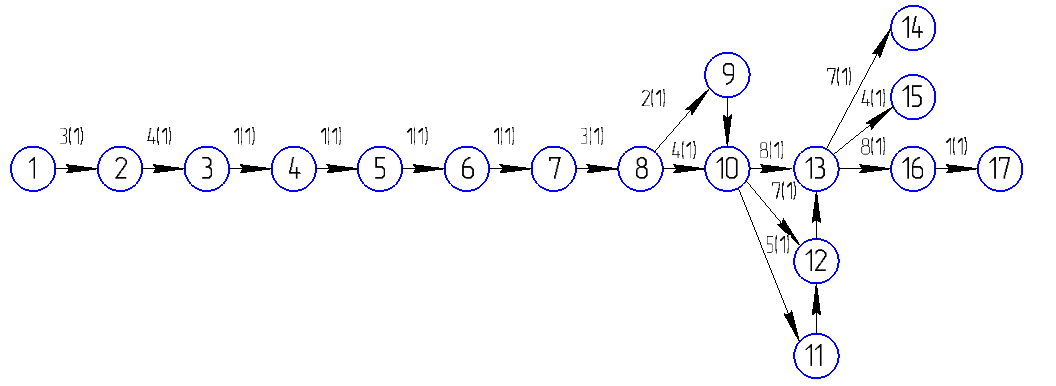

Построим сетевой график (рис.X) для разрабатываемого ПО, используя принятые обозначения событий и работ.

Рис.X Сетевой график процесса разработки ПО

Из рисунка видно, что критический путь проходит через события:

(1-2)(2-3)(3-4)(4-5)(5-6)(6-7)(7-8)(8-10)(10-13)(13-16)(16-17)

Продолжительность:

ТР= 3 + 4 + 1 + 1 + 1 + 1 + 1 + 3 + 4 + 8 + 8 + 1= 35 часов

4.2. Определение экономических показателей для разрабатываемого продукта

4.2.1. Определение прямых материальных затрат

К прямым материальным затратам относятся затраты на материалы и комплектующие, необходимые для выполнения данной работы и полностью включаемые в ее стоимости. Материалы и комплектующие, идущие на данную разработку, учитываем по целевому назначению.

Таблица 2. Материальные затраты на оборудование.

|

Наименование

|

Сметная стоимость; руб.

|

|

|

За единицу (руб.)

|

Общая (руб.)

|

|

1.Робот Kuka KR 210 R3100 ultra, 2 шт.

|

3.600.000

|

7.200.000

|

|

2.Клещи Serra X-120, 2 шт.

|

660.000

|

1.320.000

|

|

3.Система управления Kuka KR C4, 2 шт.

|

600.000

|

1.200.000

|

|

4.Система управления Serra AS-6-MFCw, 2 шт.

|

540.000

|

1.080.000

|

|

5.Дополнительное оборудование

|

|

1.500.000

|

|

Итого:

|

12.300.000

|

Итого материальные затраты составляют S=7200000+1320000+1200000+1080000+1500000=12300000 руб.

4.2.2. Расчет затрат на основную заработную плату

Затраты на основную заработную плату разработчиков РТК определим как произведение средней заработной платы разработчиков на трудоемкость разработки РТК по всем стадиям, выраженную в часах.

Таблица 3. Затраты на основную ЗП

|

№

|

Категория разработчика

|

Заработная плата руб./час

|

Шифр выполняемых работ

|

Общая продолжительность работ, часов

|

Основная заработная плата, руб.

|

|

1

|

Руководитель проекта

|

350.00

|

1-2, 2-3, 16-17

|

8

|

2800.00

|

|

2

|

Инженер 1

|

300.00

|

3-4, 4-5, 5-6, 6-7, 8-10, 10-12

|

15

|

4500.00

|

|

3

|

Инженер 2

|

300.00

|

10-11, 13-14, 13-15, 13-16

|

24

|

7200.00

|

|

4

|

Инженер-конструктор

|

300.00

|

10-13

|

8

|

2400.00

|

|

5

|

Бухгалтер

|

150.00

|

7-8, 8-9

|

5

|

750.00

|

|

Итого:

|

17 750 руб.00 коп.

|

4.2.3. Расчет затрат на дополнительную заработную плату

Дополнительную заработную плату разработчиков ПО определим в процентах от итоговой суммы основной заработной платы. Процентную ставку примем равной 14%.

ЗПдоп =ЗПосн*14%

ЗПдоп=17750*0,14=2 485 руб. 00 коп.

Единый социальный налог в 2014 г. составил при ставке 34%:

ЕСН=(ЗПосн+ЗПдоп)*35,6%

ЕСН=(17750,00+2485,00)*0,34=6 794 руб. 90 коп.

4.2.4. Затраты на электроэнергию

ЭВМ Зэ=1кВт*3.4руб.=3.4 руб.;

Робот Зэ=7.5кВт*3.4руб.=25.5 руб. в час на одного робота;

Системы управления роботами Зэ=2.5кВт*3.4руб.=8. 5 руб. в час на одну систему управления роботами;

Сварочные клещи Зэ=6кВт*3.4руб.=20.4 руб. в час на одни сварочные клещи;

Системы управления сварки Зэ=3кВт*3.4руб.=10. 2 руб. в час на одну систему управления сваркой;

Дополнительное оборудование до 10кВт*3.4руб.=34 руб.;

Общие затраты на электроэнергию составляют Зэ=3.4руб. * 15ч. + (25.5руб. * 12 ч.)*2 + ( 8.5руб. * 19ч.)*2 + (20.4руб. * 12ч.)*2 + (10.2руб * 17ч.)*2 + 34*12 = 2238.9 руб.

4.2.5. Затраты на помещение

Для разработки РТК и временного хранения понадобится помещение размером 220 м2. Средняя стоимость 1 м2 в Москве составляет 1000 рублей/месяц. Время разработки (ТР)занимает 35 часов. Техническое время (ТТ) (подг. и освоб. помещения) 8 часов

, где

Аренда = Стоимость аренды Площадь помещения = 1000 100 = 100000 руб./месяц

4.3. Смета затрат на разработку РТК

Таблица 4. Смета затрат на разработку РТК

|

№ п/п

|

Элемент затрат

|

Сумма, руб

|

|

1

|

Прямые материальные затраты

|

12300000

|

|

2

|

Затраты на основную заработную плату

|

17750

|

|

3

|

Затраты на дополнительную заработную плату

|

2485

|

|

4

|

Единый социальный налог

|

6794,9

|

|

7

|

Затраты на электроэнергию

|

2238,9

|

|

8

|

Затраты на помещение

|

56309,52

|

|

|

Итого:

|

12.385.578,32

|

|

Таким образом, себестоимость РТК составила 12.385.578,32 рублей.

4.4. Расчет цены реализации

|

Минимальная цена реализации рассчитывается по формуле

Sр=Sс*(A+100)/100+Sх, где Sс – себестоимость РТК; A – ожидаемый процент прибыли; Sх – стоимость склада для хранения РТК до реализации.

Берем ожидаемый процент прибыли A=15 %.

Стоимость хранения необходимо включить в окончательную цену для того, чтобы не понести убытки, при реализации не сразу, а через некоторое время.

В итоге получаем минимальную стоимость реализации РТК Sp=12385578,32*(15+100)/100 =14.243.415,07 руб.

Она справедлива только для продажи в ближайшее время после изготовления.

Рекомендованная цена Sp=12385578,32*(15+100)/100 + 220000*2=14.683.415,07 руб.

В расчет рекомендованной цены были включены 2 месяца хранения в том же помещении, где проводилось изготовление.

Заключение

В данной работе была разработана реляционная база данных для хранения информации о сварочных роботах, сварочных клещах, системах управления роботами и системах управления сваркой. Были созданы таблицы, запросы и формы. Таблицы были наполнены информацией о 53 сварочных роботах, 5 системах управления роботами, 6 сварочных клещах, 2 системах управления сваркой. Так же был спроектирован сварочный робототехнический комплекс для сварки кузовов легковых автомобилей. Составляющие РТК были выбраны из базы данных по заданным параметрам.

Список использованных источников

- Геттерт В., Герден Г., Гюттнер Х. Сварочные роботы, Пер.с нем. Клебанова Г.Н., Тесменицкого Д.Г. М.: Машиностроение. 1988г. – 288с.

- Тимченко В.Л., Сухомлин А.А. Роботизация сварочного производства, К.: Техника, 1988.— 175 с.

- Куркин С.А., Ховов В.М., Аксенов Ю.Н. Компьюерное проетирование и подготовка сварных конструкций: Учебное пособие для вузов – М.: Издательство МГТУ им. Н.Э. Баумана, 2002 – 464 с.

- Козырев Ю. Г. Промышленные роботы – М.: Машиностроение, 1983. – 376 с.

- Гринченко Н.Н., Гусев Е.В., Макаров Н.П. Проектирование баз данных. СУБД Microsoft Access. Учебное пособие, 2004 – 262 с.

- Кошелев В.Е. Access 2007. Эффективное использование, 2008 – 288 с.

- Свободная электронная интернет-энциклопедия Википедия [http://ru.wikipedia.org]

- Интернет сайт производителя Kuka [http://www.kuka-robotics.com]

- Интернет сайт производителя Serra [http://serrasold.com]

- Техническая документация продукции Kuka [http://kuka-robotics.com/russia/ru/downloads/]

- Техническая документация продукции Serra [http://progress-izhevsk.ru/egun.htm]

- Ерёмин В. Г., Сафронов В. В., Схиртладзе А. Г., Харламов Г.А. “Безопасность жизнедеятельности в машиностроении : учебник для студентов высших учебных заведений”, Издательский центр «Академия», 2008 г, 384 с.

- ГОСТ 12.2.072-98 «ССБТ. РОБОТЫ промышленные, роботизированные технологические комплексы и участки. Общие требования безопасности»

- ГОСТ 12.2.007.8-99 «Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности»

Пример разработки РТК с использованием базы данных