Формирование вариантов технологического комплекса и расчет технологической себестоимости модуля

Содержание

Введение

1. Выбор конструктивного исполнения модуля, технологического

процесса 5

1.1 Выбор конструктивного исполнения модуля и технологического

процесса, а также расчет размеров ПП и количества слоев 5

1.2 Выбор материалов 10

2. Формирование вариантов технологического комплекса и расчет технологической себестоимости модуля 12

2.1 Расчет технологической себестоимости модуля 17

3. Технология влагозащиты модуля 22

4. Мероприятия по технике безопасности 24

Заключение 25

Список использованной литературы 26

Введение

Радиоэлектронные модули являются основными конструктивами радиоэлектронных средств. На них приходиться основная доля затрат из общих затрат, требующихся при изготовлении РЭС.

Радиоэлектронная аппаратура стала широко распространенной, как в различных отраслях, так и в быту. Для успешного выполнения заданных её функций РЭС должно обладать точностью, долговечностью, надежностью и экономичностью. В связи с этим все большее значение приобретает внедрение новых технологий, а также автоматизации и механизации производства.

В последние годы развития радиоэлектронных модулей по пути замены компонентов с выводами, монтируемыми в отверстия печатных плат, на безвыводные или с жестко ориентированными выводами компоненты поверхностного монтажа. Для решения задач изготовления радиоэлектронных модулей разработан широкий спектр технологического оборудования, охватывающего все операции технологического процесса. Благодаря применению современного технологического оборудования удается снизить себестоимость РЭС в 1,5 -2 раза за счет сокращения трудоемкости сборки радиоэлектронных модулей, экономии дорогостоящих материалов и исключения монтажных отверстий в печатных платах.

Целью курсового проекта является разработка технологического процесса изготовления устройства и расчет его технологической себестоимости, разработка технологии влагозащиты и планирование мероприятий по технике безопасности.

- Выбор конструктивного исполнения модуля, технологического процесса

- Выбор конструктивного исполнения модуля

Сведения о комплектах, входящих в радиоэлектронный модуль, приведены в табл. 1.1

Таблица 1.1

|

Наименование и тип компонента |

Тип корпуса, типоразмер |

Количество, шт. |

Технологические требования |

|

Резистор |

0603 |

21 |

Пайка в печи |

|

Конденсатор К10-43в |

4 |

14 |

Пайка в печи |

|

Конденсатор металлопленочный |

2220 |

12 |

Пайка в печи |

|

Индуктивность |

2012 Chip |

5 |

Пайка в печи |

|

Диод |

SOD 87 |

7 |

Пайка в печи |

|

Микросхема |

SO-8W |

12 |

Пайка в печи |

Типоразмеры компонентов приведены в таблице 1.2

Таблица 1.2

|

Резисторы импортные |

Типоразмер Размеры Amax Бmax Вmax Гmin Гmах О603 1.7 0.95 0.55 0.1 0.5 |

|

Конденсатор К10-43в |

Типоразмер Амах Бмах Вмах Гмин Конденсатор К10-17в 2 11 7.2

|

|

Конденсаторы импортные Конденсатор металлопленочный |

Типоразмер Аmax Бmax Вmax Гmin Гmax 2220 5,9 5,3 4 0,5 1 |

|

Индуктивности импортные |

Корпус Типоразмер A Б В Гmin Гmах Д 2012 Chip 2,3 1,2 1,2 0,1 0,3 |

|

Диоды импортные |

Типоразмер Корпус Amax Dmax SOD 87 3,7 2,1 |

|

Микросхемы отечественные |

Корпус Тип А L к t SO-8W 7.6 10.65 0.51 1,27*12=15.24 |

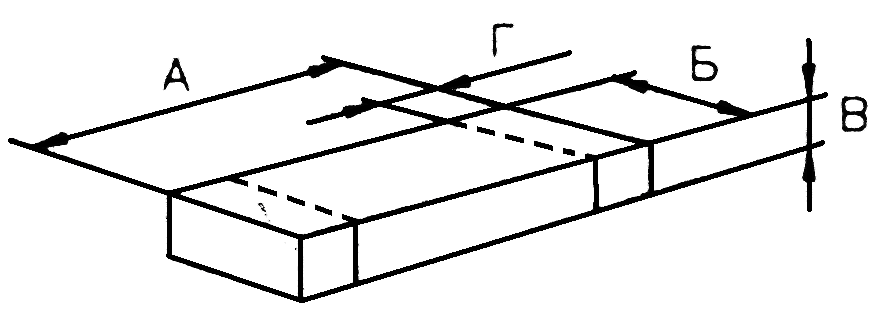

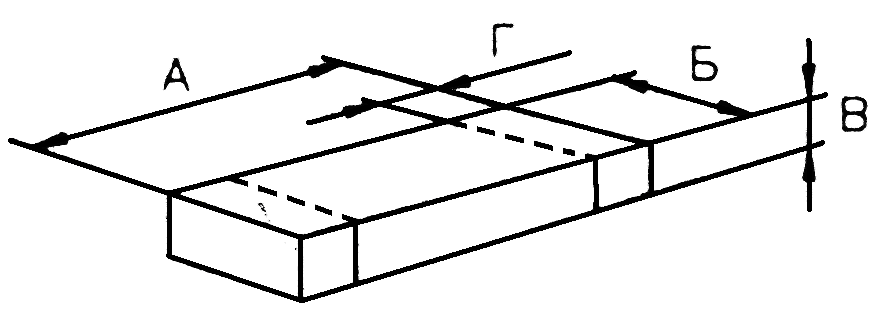

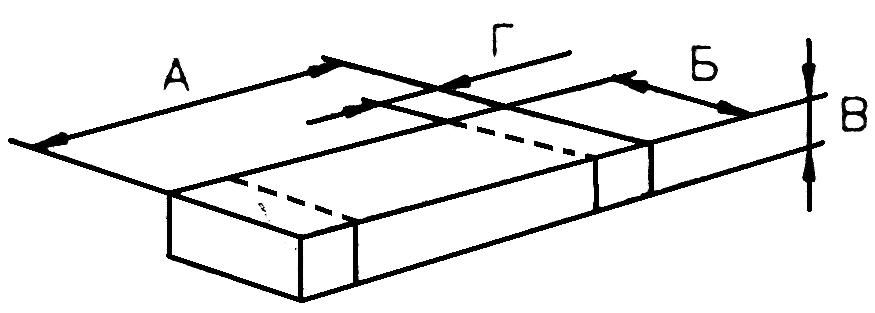

Исходя из требования минимизации размеров РЭС выбираем базовое конструктивное исполнение РМ - 1 ( рис. 1.1)

КПМ1

Рисунок 1.1 Базовое конструктивное исполнение РМ

Данное базовое конструктивное исполнение РМ имеет следующую схему технологического процесса, изображенное на рис. 1.2

Рисунок 1.2

Представим базовые конструкции РМ в математической форме. Обозначим Э ={э1, э2,…, эn} множество компонентов КМО и Н = {h1, h2,…, hm } множество компонентов КПМ. Используя введенные обозначения, получим:

;

;

;

;

;

.

В соответствии с указанным конструктивным исполнением радиоэлектронного модуля воспользуемся следующей моделью технологического процесса соответствующая схеме ТП в виде множества последовательно выполняемых технологических операций О = {01, 02, … , 020}:

ТП3 = {01, 014, 012, 015, 013, 016, 017, 013, 04, 06, 07,08, 09,010};

01 – входной контроль ПП, компонентов и материалов;

04 – отмывка модулей, сушка;

06 – контроль качества паяных соединений, правильности установки компонентов, внутрисхемный и функциональный контроль;

07 – ремонт;

08 – влагозащита;

09 – контроль качества влагозащиты;

010 – приемочный контроль;

012 – установка компонентов множества Н на поверхность П1;

013 – оплавление припоя;

014 – нанесение паяльной пасты и клея на поверхность П1;

015 – полимеризация клея;

016 – нанесение паяльной пасты на электромонтажные элементы поверхности П2;

017 – установка компонентов множества Н на поверхность П2;

- Выбор материалов

Далее производим выбор влагозащитного материала.

Влагозащитные материалы, наносимые на поверхности ПП, должны обладать рядом свойств:

- большим электросопротивлением, малыми диэлектрическими потерями и невысокой диэлектрической проницаемостью;

- низкой влагопроницаемостью, стойкостью к воздействию химически активных агентов, содержащихся в воздушной среде, и микроорганизмов;

- адгезией к диэлектрику ПП, печатным проводникам и другим материалам;

- полностью отверждается при температурах, не вызывающих вредного воздействия на термочувствительные компоненты;

- гидрофобизирующей способностью (способностью не смачиваться водой) и др.

Среди хорошо известных покровных материалов в наибольшей степени удовлетворяет ЭП-730.

Таблица 1.3

|

Группа условий эксплуатации и основные свойства |

Тип лака |

|

ЭП-730 |

|

|

Группа условий эксплуатации |

У2, ХЛ2, УХЛ2, Т2, О2, ОМ2, В2 |

|

Рабочий интервал температур, С |

-60 +120 |

|

Объемное сопротивление, Ом·см |

1,5·1015 |

|

Тангенс угла диэлектрических потерь |

0,03 |

|

Грибостойкость, балл |

2 |

Выбор клея.

Эпоксидные клеи характеризуются высокими электрическими и механическими свойствами, хорошей адгезией к материалам корпусов компонентов и ПП. Хорошими свойствами обладает клей Vitrobond 7276 на эпоксидной основе (Малайзия). К ним относятся:

- малое время затвердевания при повышенных температурах (полимеризация происходит в области температур от 80 до 150 С);

- высокая адгезия к покрытиям ПП и компонентов;

- не растекается и не тянется;

- стабильная жизнеспособность и длительное время хранения при 25 С.

Время полимеризации клея Vitrobond 7276 в конвекционной или ИК печи: 12 минут при 80 С; 2,5 минут при 120 С; 1,5 минуты при 150 С

Выбор паяльной пасты.

К паяльным пастам предъявляются следующие основные требования:

- совместимость припойного наполнителя пасты с покрытием контактных площадок ПП и электромонтажных элементов КПМ;

- вязкость в пределах 600-1300 Па·с для придания необходимых клеящих свойств;

- легкость отделения от трафарета и дозатора при достаточной смачивающей способности;

- незначительное растекание во время подсушивания;

- отсутствие необходимости удаления остатков флюсов или возможность их отмывки в воде.

В качестве паяльной пасты выберем WS13, характеристики которой приведены в табл. 1.4

Таблица 1.4 Характеристики паяльной пасты WS13

|

Тип пасты |

Характеристики |

|

WS13 |

Паяльная паста с водорастворимым флюсом. Предназначена для нанесения через сетчатый и металлический трафареты. Состав: олово 62%, свинец 36%, серебро 2%. Пригодна для пайки компонентов с шагом между выводами менее 0,625 мм. Прозрачный остаток флюса не препятствует контролю качества пайки. |

Выбор материала для изготовления ПП.

Выбор материала для изготовления ПП производим исходя из площади ПП, ее толщины и стоимости. Наиболее применимым является стеклотекстолит ILM-U1 FR-4 (FR-4 тонкий для многослойных ПП), характеристики данного материала приведены в таблице 1.5.

Таблица 1.5

|

Объемное удельное сопротивление |

МОм/см |

1,90х108 |

|

Поверхностное удельное сопротивление |

МОм |

3,80х107 |

|

Температура плавления (Tg) |

°С |

125 -150 |

|

Диэлектрическая постоянная |

- |

4,8 |

|

Коэффициент рассеяния |

- |

0,018 |

|

Термостойкость при 288°С (пайка) |

сек |

до 20 |

|

Сопротивление отслаиванию |

Н/см (фольга -18 m) |

14,3 |

|

Н/см (фольга -35 m) |

18,1 |

|

|

Гигроскопичность |

% |

0,15 |

|

Электрическая прочность |

В/мм |

6,60х104 |

|

Пробой диэлектрика |

КВ |

до 50 |

|

Плотность |

г/см3 |

1.8 -2.0 |

|

УФ- защищенность |

Отвечает требованиям IPC4101-A |

2. Формирование вариантов технологического комплекса

Производим выбор трёх вариантов технологического комплекса. В первый вариант технологического комплекса включают оборудование с малой производительностью (ручные манипуляторы, паяльные станции и т.п.), во второй вариант – оборудование со средней производительностью, в третий вариант – оборудование с максимальной производительностью. По необходимости в каждом варианте технологического комплекса предусматривают ручные сборочно-монтажные ТО. Ручная сборка и монтаж требуются при наличии в РМ компонентов, не обрабатываемых полуавтоматами и автоматами.

Технологические операции выполняются вручную и оборудованием с разной степенью автоматизации. В табл. 2.1 указаны возможные варианты использования ручных способов и технологического оборудования.

Таблица 2.1

|

Обозначение технологичес-кой операции |

Варианты технологического комплекса |

||

|

I |

II |

III |

|

|

1 |

2 |

3 |

4 |

|

01 |

ПУ |

ПУ |

ПУ, СЭК |

|

04 |

СРО |

СРО, САО |

САО |

|

06 |

УВК, ПУ |

УВК, ПУ |

СОК, СВФ |

|

07 |

ПС, РЦ |

ПС, РЦ |

ПС, РЦ |

|

08 |

УВ |

УВ |

УВ |

|

09 |

УВК |

УВК |

УВК |

|

010 |

ПУ |

ПУ, СФ |

СФ |

|

012 |

РМП |

РМП, ПА |

ПА, А |

|

013 |

ПС |

ПС, ПКП, ПИП |

ПКП, ПИП |

|

014 |

Р |

Р, ПА |

ПА, А |

|

015 |

ПТО |

ПТО |

ПТО |

|

016 |

Р |

Р, ПА |

ПА, А |

|

017 |

РМП |

РМП, ПА |

ПА, А |

В табл. 2.1 применены следующие обозначения: ПУ – приборы и устройства; СЭК – системы электрического контроля; Р – ручные способы; ПА – полуавтоматы; А – автоматы; ПС – паяльные станции; УПВ - установки пайки одиночной волной; СРО – системы ручной отмывки; САО – системы автоматизированной отмывки; УКПЗ – устройства контроля поверхностных ионных загрязнений; УВК – устройства визуального контроля; РЦ – ремонтные центры; СОК – системы оптического контроля; СВФ - системы внутрисхемного и функционального контроля; УВ – установки влагозащиты; СФ – системы функционального контроля.

Таблица 2.1.2

|

Обозначение технологичес-кой операции |

Варианты технологического комплекса |

||

|

I |

II |

III |

|

|

1 |

2 |

3 |

4 |

|

О1 – входной контроль ПП, компонентов и материалов |

ПУ Минискографический тестер типа МК6А |

ПУ Минискографический тестер типа МК6А |

СЭК Компания MicroCraft модель ESX6146 |

|

О4 – отмывка модулей, сушка |

СРО Система ручной отмывки SK 300 |

СРО Система ручной отмывки SK 300 |

САО Система отмывки ICOM 8000M и ICOM 8000L |

|

О6 – контроль качества паяных соединений и т.д. |

УВК Устройство контроля паяемости MUST System II |

УВК Устройство контроля паяемости MUST System II |

СОК, Система автоматического оптического контроля -Marantz 22Xfv-450 |

|

О7 – ремонт |

РЦ Ремонтный центр PRC – 2000 |

РЦ Ремонтный центр PRC – 2000 |

РЦ Ремонтный центр PRC – 2000 |

|

О8 – влагозащита |

УВ Устройство влагозащиты распылением SB 2900 |

УВ Установка влагозащиты погружением DC3000 |

УВ Установка влагозащиты погружением DC3000 |

|

О9 – контроль качества влагозащиты |

УВК, Система визуального контроля VS7 |

УВК, Система визуального контроля VS7 |

УВК Система визуального контроля MANTIS |

|

О10 – приемочный контроль |

ПУ, Анализатор производственных дефектов МDА |

СФ, Рабочая станция для обнаружения производственных дефектов S96 |

СФ, Рабочая станция для обнаружения производственных дефектов S96 |

|

012 – установка компонентов множества Н на поверхность П1; |

РМП, Манипулятор для установки компонентов LM901 Произод. 300 комп. час |

РМП, Манипулятор для установки компонентов LM901 Произод. 300 комп. час |

А, Автомат установки компонентов ЕСМ93 |

|

013– оплавление припоя; |

ПС, Двухканальная паяльная станция МВТ201АЕ |

ПС, Двухканальная паяльная станция МВТ201АЕ |

ПКП, Печь конвекционного оплавления припоя SMRO-0402 |

|

014 – нанесение паяльной пасты и клея на поверхность П1; |

Р, Базовая модель DD 200 - прецизионный дозатор с цифровым управлением |

Р, Базовая модель DD 200 - прецизионный дозатор с цифровым управлением |

А Автомат дозирования СAM/ALOT2800 Производительность 15000 доз в час |

|

015 – полимеризация клея; |

ПТО, Печь инфракрасного конвекционного оплавления припоя SMRO- 0252 и SMRO-0402 |

ПТО, Печь инфракрасного конвекционного оплавления припоя SMRO- 0252 и SMRO-0402 |

ПТО, Печь инфракрасного конвекционного оплавления припоя SMRO- 0252 и SMRO-0402 |

|

016 – нанесение паяльной пасты на электромонтажные элементы поверхности П2; |

Р, Базовая модель DD 200 - прецизионный дозатор с цифровым управлением |

Р, Базовая модель DD 200 - прецизионный дозатор с цифровым управлением |

А Автомат дозирования СAM/ALOT2800 Производительность 15000 доз в час |

|

017 – установка компонентов множества Н на поверхность П2; |

РМП, Манипулятор для установки компонентов LM901 |

РМП, Манипулятор для установки компонентов LM901 |

А, Автомат установки компонентов ЕСМ93 |

Таблица 2.1.3

|

Объект контроля |

Характеристика и свойства |

Тип оборудования |

|

Компонент |

Паяемость выводов, статические и динамические характеристики |

Минискографический тестер типа МК6А |

|

Влагозащитный материал |

Вязкость |

Устройство измерения вязкости РМ – 2А |

|

Паяльная паста |

Химический состав |

|

|

Печатная плата |

Паяемость контактных площадок и металлизированных отверстий. Отсутствие дефектности структуры электрических соединений |

Минискографический тестер типа МК6А |

Таблица 2.1.4

|

Наименование приборов и приспособлений |

Количество на одно рабочее место |

Класс точности, погрешности |

Эквивалент замены |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

|

1. Частотомер Ч3-57 |

1 |

Ч3-38 |

||

|

2. Универсальный вольтметр В7-27 |

3 |

1% |

||

|

2. Осциллограф С1-65 |

1 |

6% |

С1-69 |

2.1 Расчет технологической себестоимости модуля

2.1.1 Расчёт затрат на изготовление печатной платы

Произведем расчет размеров ПП и количества слоев:

Прежде чем считать приближенную площадь ПП, определим приближенные площади компонентов. Расчет площади компонентов приведен в таблице 2.2

Таблица 2.2

|

Номер варианта 16 |

Наименование и тип компонента |

Тип корпуса, типоразмер |

Количество, шт. |

Sм=a*b мм2 |

Sо=Sм*колич. мм2 |

|

1 |

Резистор |

0603 |

21 |

1,615 |

33,915 |

|

2 |

Конденсатор К10-43в |

4 |

14 |

79,2 |

1108,08 |

|

3 |

Конденсатор метеллопленочный |

2220 |

12 |

31,27 |

375,24 |

|

5 |

Индуктивность |

2012 Chip |

5 |

2,76 |

13,8 |

|

6 |

Диод |

SOD 87 |

7 |

7,77 |

54,39 |

|

7 |

Микросхема |

SO-8W |

12 |

202,5 |

2430 |

|

Сумма |

71 |

4015.425 |

Sпп=33.915+ 1108.08+375.24+13.8+54.39+2430=4015.425

Таблица 2.2.1

|

Наименование и тип компонента |

Тип корпуса, типоразмер |

Количество, шт. |

КПМ1 |

КПМ2 |

|

Резистор |

0603 |

21 |

11 |

10 |

|

Конденсатор К10-43в |

4 |

14 |

7 |

7 |

|

Конденсатор металлопленочный |

2220 |

12 |

6 |

6 |

|

Индуктивность |

2012 Chip |

5 |

3 |

2 |

|

Диод |

SOD 87 |

7 |

4 |

3 |

|

Микросхема |

SO-8W |

12 |

6 |

6 |

|

71 |

Исходя из 3-го технологического исполнения, выбираем большую площадь КПМ

Sпп=КПМ1-2007,7125

Sпп=КПМ2-2007,7125

Рассчитаем площадь ПП, по формуле:

где - коэффициент, учитывающий возможность выполнения всех коммутационных соединений и автоматической сборки РМ ( = 15 – 20); - количество компонентов, устанавливаемых отдельно на верхней и нижней поверхностях ПП; - установочная площадь i-го компонента.

=17

S = 2007,7125 * 17 = 34131,1125

Исходя из полученного значения площади ПП, найдем размер ПП простым извлечением квадратного корня.

Получаем следующее значение 184.75 мм

Оцениваем тип ПП. Так как при сложной конструкции РМ электрические связи между выводами компонентов осуществляются МПП, рассчитываем число логических и сигнальных слоёв платы.

Производим расчет числа логических и сигнальных слоев платы:

,

где = 0,05 – 0,07 – коэффициент, учитывающий влияние ширины и шага проводников, форм корпусов МС и монтажного поля; и - размеры МПП в соответствии S и ГОСТ 10317-79; - количество выводов компонентов; - количество компонентов, устанавливаемых на ПП; - частное от деления шага координатной сетки или основного шага размещения компонентов на любое целое число ( должно быть больше суммы минимальной ширины проводников и зазоров между ними); - коэффициент эффективности трассировки, его значение можно принять равным 0,95.

Lx=Ly=184,75 мм

NM=71 шт

=0.95

=0.25 выбираем исходя из класса точности печатного монтажа 4

Поскольку число наружных слоёв не может быть больше двух, а экранные слои размещают между логическими и сигнальными (), то общее число слоёв МПП можно вычислить по формуле

.

Возьмем 8 слоев

В результате проведенных расчетов мы получили, что ПП имеет 8 слоев.

Назначают класс точности печатного монтажа, определяют КПМ и рассчитывают КОЗ.

Класс точности печатного монтажа – 4.

КПМ и КОЗ выбираем из нижеприведенных таблиц:

Таблица 2.3

|

Объем заказа, м2 |

5 |

10 |

100 |

500 |

1000 |

10000 |

|

КОЗ |

0,44 |

0,39 |

0,3 |

0,26 |

0,22 |

0,2 |

Таблица 2.3.1

|

Класс точности печатного монтажа |

1 |

2 |

3 |

4 |

5 |

|

КПМ |

1 |

1,2 |

1,5 |

1,8 |

2 |

Исходя из выше приведенных таблиц получаем, что:

КПМ = 1,8

КОЗ =0.2

Приближенно стоимость одной ПП можно вычислить по формуле:

СПЛ1=СЕКПМКОЗSn

КОЗ – коэффициент изменения стоимости в зависимости от объема заказа ПП, м2

КПМ – коэффициент плотности печатного монтажа

СЕ – стоимость м2 изготовления односторонней, двусторонней и МПП при КПМ и КОЗ, равными единице

– площадь ПП, м2;

КПМ=1,8

КОЗ=0,2

СЕ=13100

Sn=0,18475

Стоимость м2 выбираем из табличных данных:

Таблица 2.4

|

Тип печатной платы |

Цена, руб./м2 |

|

Четырехслойная |

6800 |

|

Шестислойная |

9900 |

|

Восьмислойная |

13100 |

|

Десятислойная |

16500 |

Так как наша ПП имеет 8 слоев, выбираем СЕ=13100 руб./м 2

СПЛ1=13100*1,8*0,2*0,18475=871,3 руб

4. Технология влагозащиты модуля.

Учитывая климатическое исполнение и условия размещения РЭС, определяем влагозащитный материал, число слоёв и способ нанесения покрытия.

Технологический процесс получения влагозащитных покрытий на основе лаков, ЭП-730 содержит следующие операции /11/.

1. Очистка РЭС от пыли сжатым воздухом, подаваемым под давлением 0,2 - 0,3 МПа.

2. Обезжиривание и сушка РЭС. Операция проводится в том случае, если во время определения качества и ремонта РЭС на их поверхностях появились загрязнения. При необходимости обезжиривания РЭС используют оборудование, которым осуществляется отмывка этих изделий после пайки выводов компонентов. Обезжиривание производится в смеси этилового спирта и бензина БР-1 (соотношение 1:1). Время сушки РЭС от 0,5 до 1 часа при температуре 65 ± 5 C.

3. Изоляция мест, не подлежащих покрытию. Указанные места должны быть надежно защищены специальными заглушками или антиадгезионными составами и лаками (составы АК-535, Х11-1, Х11-2, лаки ХС-567, ХВ-5196).

4. Получение слоев покрытий погружением РЭС в ванну с лаком или пневматическим распылителем. Для влагозащиты РЭС методом погружения разработан целый ряд установок, например, DC2001, DC2002 и DC3000, оснащенных устройствами создания барьерного слоя инертного газа (аргона или азота), предотвращающими воздействие атмосферного воздуха на лак, модулями сушки слоев лака, имеющими взрывобезопасные ИК-нагреватели, устройствами контроля вязкости влагозащитного материала и устройствами вытяжки паров растворителя.

Установки влагозащиты методом распыления содержат пистолеты-распылители, лаконагнетательные баки с давлением 0,3 – 0,5 МПа, рабочие камеры, поворотные столы, на которых устанавливаются РЭС, и фильтры для отсоса паров из рабочих зон.

Температурно-временные режимы обработки слоев лаков приведены в табл. 3.

Таблица 3.

|

Применяемый материал |

Температура, С |

Время, ч |

|

Лак ЭП-730 |

Первый и последующие слои |

|

|

25 ± 5 |

0,5 – 1 |

|

|

Последний слой |

||

|

65 ± 5 |

8 – 10 |

Применение вышеприведенных режимов сушки слоев способствует усилению межслойной адгезии и более эффективному образованию монолитной пленочной структуры.

Общая толщина покрытия должна быть не более 0,06 мм. Толщину покрытия регулируют выбором вязкости лака путем введения в него определенного количества растворителя. Вязкость лака должна составлять 11 – 22 секунд при ее определении вискозиметром В3-246.

5. Удаление изоляции ножом, тампоном, пинцетом.

6. Контроль качества влагозащиты.

Толщину покрытия измеряют установкой типа УВТ. Она позволяет определить толщину покрытия в пределах от 5 до 100 мкм с относительной погрешностью ± 4%.

5. Мероприятия по технике безопасности

- На участке сборки и монтажа изделия все операции необходимо проводить в халатах типа А,3 ГОСТ 124.131-83, колпаках типа А ГОСТ 23.143-78, тапочках артикул 170035.

- На рабочих местах необходимо иметь следующие средства защиты от поражения электрическим током: инструмент с изолированными ручками, коврик диэлектрический резиновый, нарукавники, защитную маску и очки. Все средства индивидуальной защиты должны быть проверены. Все электроустановки должны быть оборудованы средствами защиты от поражения электрическим током.

- При работе с токсичными веществами следует строго соблюдать указания, содержащиеся в ГОСТ 12.1.005-76 и ГОСТ 12.1.014-84.

- В соответствии с правилами противопожарной безопасности для предприятий отрасли и требованиями ГОСТ 12.4.009-84 и ГОСТ 12.1.009-85 в помещении цеха должны находиться противопожарные стенды, огнетушители для борьбы с пожарами.

Заключение

В результате выполнения курсового проекта был разработан технологический процесс изготовления РЭС на типовой технологии, на печатной плате с использованием, как ручных операций, так и операций на автоматизированном оборудовании.

Данный технологический процесс позволяет осуществить выпуск изделия, отвечающего требованиям технического задания, т.е. в процессе производства изготавливается печатный модуль, предназначенный для работы в заданных климатических (эксплуатационных) условиях и с заданным объемом выпуска.