Промышленные роботы

ВВЕДЕНИЕ.

Промышленный робот — автономное устройство, состоящее из механического манипулятора и перепрограммируемой системы управления, которое применяется для перемещения объектов в пространстве и для выполнения различных производственных процессов.

Промышленные роботы являются важными компонентами автоматизированных гибких производственных систем (ГПС), которые позволяют увеличить производительность труда.

Среди самых распространённых действий, совершаемых промышленными роботами можно назвать следующие:

- перемещение деталей и заготовок от станка к станку или от станка к системам сменных палет;

- сварка швов и точечная сварка;

- покраска;

- выполнение операций резанья с движением инструмента по сложной траектории.

Достоинства использования ПР:

- достаточно быстрая окупаемость;

- исключение влияния человеческого фактора на конвейерных производствах, а также при проведении монотонных работ, требующих высокой точности;

- повышение точности выполнения технологических операций и, как следствие, улучшение качества;

- возможность использования технологического оборудования в три смены, 365 дней в году;

- рациональность использования производственных помещений;

- исключение воздействия вредных факторов на персонал на производствах с повышенной опасностью.

-

ОБЩАЯ ЧАСТЬ.

- Классификация роботов данного класса.

По ГОСТ 25685-83 «Роботы промышленные. Классификация.» все промышленные роботы независимо от их конкретного назначения (сварочные, окрасочные, сборочные, загрузочно-разгрузочные) по признаку специализации делятся на:

- универсальные

- специализированные

- специальные

Универсальные ПР предназначены для выполнения различных технологических операций и могут работать с различными группами моделей технологического оборудования.

Специализированные ПР имеют более узкое назначение и предназначены для выполнения технологических операций одного вида, могут работать с определенной группой моделей технологического оборудования.

По виду выполняемых технологических операций ПР делятся на:

- Основные – осуществляющие основные технологические операции

- Вспомогательные – выполняющие вспомогательные технологические операции по обслуживанию технологического оборудования.

Основные роботы относятся к основному технологическому оборудованию, а вспомогательные – к средствам автоматизации.

Дополнительные признаки классификации:

1. По грузоподъемности.

1. Сверхлегкие – до 1 кг

2. Сверхлегкие – от 1 до 10 кг

3. Средние – от 10 до 200 кг

4. Тяжелые – от 200 до 1000 кг

5. Сверхтяжелые – от 1000 и более кг.

2. По степеням подвижности.

1.С тремя.

2.С четырьмя.

3.Со степенями подвижности более четырех.

3. По возможности передвижения:

1.Стационарные.

2.Подвижные.

4. По способу установки на рабочем месте:

1.Напольные.

2.Навесные.

3.Встроенные.

5. По виду систем координат:

1.Прямоугольные декартовой системы координат.

2.Цилиндрической системы координат.

3.Сферической системы координат.

4.Угловые (ангулярной) системы координат.

5.Других систем координат.

6. По виду привода:

1. С электрическими приводами.

2.С пневматическими приводами.

3.С комбинированными приводами.

7. По виду управления:

1. С программным управлением.

-С цикловым управлением.

-С позиционным управлением.

-С контурным управлением.

2.С адаптивным управлением.

-С позиционным управлением.

-С контурным управлением.

8. По способу программирования:

1. Программирование обучением.

2.Программирование аналитически.

1.2 Анализ конструкций роботов данного класса.

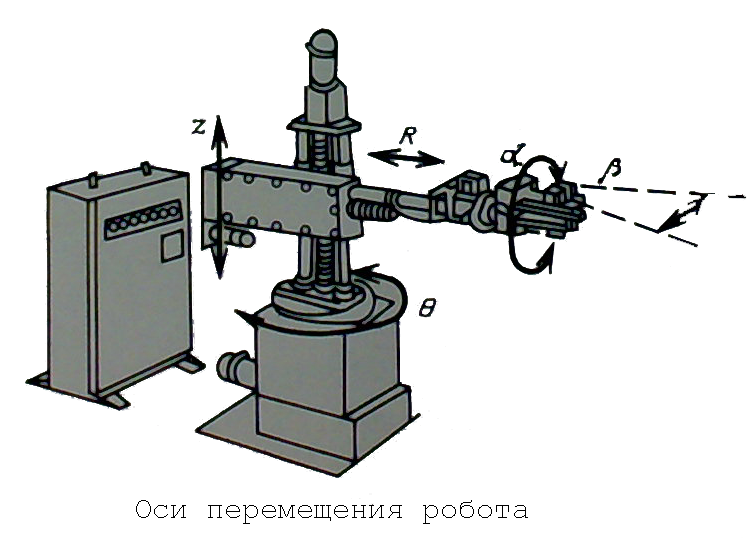

ПР М20П.40.01 относится к стационарным напольным роботам среднего класса грузоподъемности. Робот имеет три степени подвижности (2 линейных и одну угловую), что позволяет работать ему в цилиндрической системе координат. Робот имеет комбинированный привод, включающий в себя:

1) Электропривод выдвижения, подъема и поворота руки робота.

2) Пневмодвигатели поворота кисти руки и схвата.

Поворот робота относительно вертикальной оси осуществляется за счет передачи усилия электродвигателя, червячный редуктор на зубчатую цилиндрическую шестерню, находящуюся в зацеплении с зубчатым колесом, которое жестко соединено с поворотной колонной робота.

Подъем руки робота осуществляется через передачу «винт-гайка» от электродвигателя, расположенного в верхней части поворотной колонны робота.

Выдвижение руки робота осуществляется при помощи передачи «винт-гайка качения». В старых образцах робота усилие от электродвигателя передается на вращающийся винт через ременную передачу. В поздних конструкциях данного робота вал электродвигателя непосредственно соединен с винтом.

Для поворота рабочего органа относительно продольной оси применяется поворотный электродвигатель.

1.3 Краткие технические характеристики роботов данного класса.

|

Наименование параметра

|

Единица измерения

|

М20П.40.01

|

|

Номинальная грузоподъемность: суммарная на один захват

|

кг

|

20

|

|

Число степеней подвижности

|

-

|

5

|

|

Количество:

Рук робота

Захватов на одну руку

|

-

|

1

1;2

|

|

Тип привода

|

-

|

Электропневматический

|

|

Погрешность позиционирования

|

мм

|

1

|

|

Наибольший вылет руки (R)

|

-

|

1100

|

|

Тип системы управления

|

-

|

Позиционная

|

|

Наибольшее количество одновременно управляемых координат

|

-

|

2

|

|

Число программируемых точек

|

-

|

649

|

|

Способ программирования

|

-

|

Обучение

|

|

Линейные перемещения по координатным осям (величена/скорость)

X

Z

R

|

мм/

|

–

500/0,008-0,5

1100/0,008-1,0

|

|

Габарит системы ЧПУ «Контур-1»

|

кг

|

450х500х1200

|

|

Масса системы ЧПУ «Контур-1»

|

кг

|

150

|

|

Габарит робота (без захватов и УЧПУ)

|

мм

|

650х1950х2230

|

|

Масса механической системы

|

кг

|

510, 580, 594

|

1.4. Выводы.

ПР М20. П40.01 предназначен для автоматизации загрузки-выгрузки деталей и смены инструмента на различном обрабатывающем оборудовании.

Робот может обслуживать один или два станка и вместе с ними представляет комплекс, который служит базой для создания гибких производственных модулей, которые могут работать продолжительное время без участия оператора.

- ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

- Технология применения роботов.

Наиболее эффективно применение промышленных роботов в составе гибких производственных модулей, участков и линий в сочетании с автоматизированными станками средней размерной группы, обрабатывающими штучные заготовки.

Основными функциями, выполняемыми ПР, являются: установка заранее ориентированной заготовки в рабочую зону станка, снятие деталей со станка и укладка ее в тару (накопитель), кантование деталей (при необходимости), очистка базовых поверхностей деталей и приспособлений, выдача технологических команд (управление оборудванием), контроль деталей. Расширение функциональных возможностей промышленных роботов может быть обеспечено за счет применения вспомогательной оснастки и механизмов (координатных тактовых столов, подъемных платформ и т. д.).

Управление роботом осуществляется от отдельно стоящей системы ЧПУ. Обучение робота производится с помощью переносного пульта обучения, соединенного с системой управления кабелем. Возможен ввод программы с кассеты внешней памяти с объемом памяти 649 кадров.

2.2 Анализ производительности робота.

Производительность – качественный и количественный показатель эффективности работы робота. Производительность может определяться несколькими способами: количеством операционных циклов, количеством обработанных заготовок и массе, которую робот переносит за единицу времени.

Чтобы решить задачу оценки производительности робота мы должны выбрать способ оценки производительности и задаться исходными данными. Мы будем оценивать производительность робота по массе, переносимой роботом за единицу времени (час) при условии работы каждой из координат во всем рабочем диапазоне. Работа всех пяти звеньев ПР осуществляется последовательно и непрерывно в прямом и обратном направлении. Таким образом мы получаем максимальную производительность робота М20П.40.01 по переносимой массе за 1 час.

Исходные данные:

Масса объекта манипулирования

m=20 кг

Время, за которое происходит работа робота

Диапазоны перемещения по координатам

Средние скорости перемещения по координатам

Решение:

- Находим время работы каждого звена робота.

- Находим общее время прямого хода всех звеньев.

- Находим время цикла.

- Находим число циклов за 1 час.

- Находим производительность.

2.3 Вывод.

Таким образом, мы нашли производительность робота М20П.40.01, которая составляет 117 циклов за час или 2340 кг/ч (при условии последовательной работы всех звеньев во всем рабочем диапазоне без остановки рабочего процесса).

3. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ (МОДЕРНИЗАЦИИ) МАШИНЫ.

3.1 Патентные исследования.

08.09-37.111. Роботы, обслуживающие станки.

Kollege Roboter bedient die Werkzeugmaschine. VDI-Nachr. 2007, №36, с. 10, 2 ил. Нем.

Утверждается, что в подавляющемся большинстве случаев КПД металлорежущих станков на предприятиях не превышает 70% из-за низкой загруженности станков, составляющей 8780 ч (по 24 часа в течении 365 дней в году). Отмечается единственный верный способ повышения загрузки станков – поручить управление ими роботам. Все больше и больше промышленных предприятий заводят у себя токарные и обрабатывающие центры, обслуживаемые роботами. Многие классические производители станков автоматизируют с помощью роботов весь производственный процесс и полностью производственные линии. Отмечается, что к концу 2005 г. Более 8300 роботов было установлено на германских станкостроительных предприятиях. Вместе с тем использование роботов в станкостроении сдерживается тем, что роботы целесообразно применять при производствах крупно- или хотя бы среднесерийных деталей. При производствах единичных станков, единичных деталей роботы будут слишком много простаивать. Это ограничивает их использование в станкостроении. Станкостроение часто имеет дело с производством малого количества крупных изделий. Роботы здесь целесообразно использовать лишь для производства стандартных деталей, либо как вспомогательные машины в автоматизированных производственных линиях. В этом качестве роботы могут существенно повысить эффективность станкостроения.

Б. Е. Бердичевский.

3.2 Техническое задание на проектирование (модернизацию робота), РТС.

Задание: Подобрать более мощный электродвигатель для перемещения грузов до 25 кг по координате Q (вращение относительно вертикальной оси).

Исходные данные:

Двигатель DF4-K-7708:

- Номинальный момент – 6.1 Н*м.

- Номинальная мощность 1200 Н.

- Номинальная частота вращения – 2000 об/мин.

- Масса: 19 кг.

Масса:

- Захватного устройства – 8 кг.

- Груза – 25 кг.

- Робота (без станины с зубчатой передачей) – 400 кг.

- Масса руки с ЗУ – 120 кг

4. КОНСТРУКТИВНАЯ ЧАСТЬ.

4.1 Описание конструкции модернизируемого (проектируемого узла).

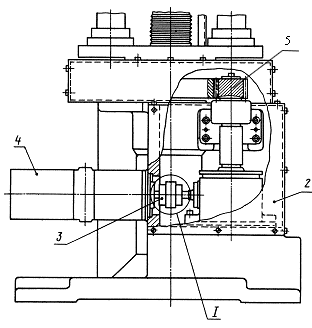

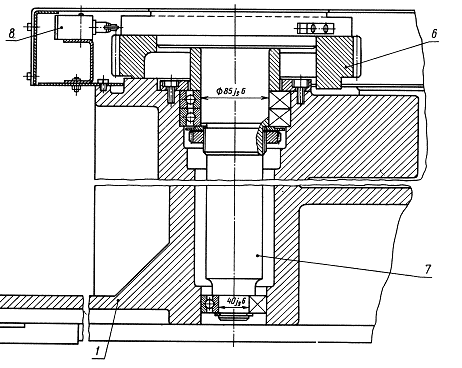

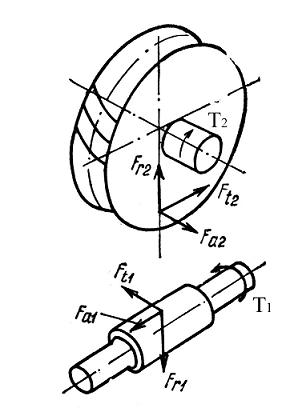

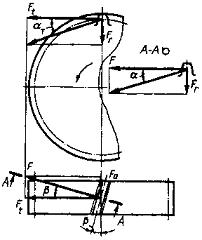

Механизм поворота руки выполнен в виде автономного узла.

На основании 1 робота, крепится червячный редуктор 2, соединённый через зубчатую муфту 3 с электродвигателем 4.

На выходном валу червячного редуктора установлена зубчатая шестерня 5. Она входит в зацепление с цилиндрическим зубчатым колесом 6, которое соединено с валом 7. Таким образом, вращение электродвигателя постоянного тока через червячный редуктор и пару цилиндрических прямозубых шестерен передаётся валу 7, служащему опорой для механизма подъёма и опускания руки.

Механизм поворота руки робота.

4.2 Проектный расчёт передачи.

Определение крутящих моментов при массе груза равной m = 25 кг.

Исходные данные:

- угловая скорость вращения руки.

- КПД.

угол поворота вокруг вертикальной оси (координата Q).

вылет руки робота.

масса захватного устройства.

масса захватного устройства.

Передаточное число зубчатой передачи у базового робота Uз.п. = 4

Передаточное число червячной передачи у базового робота Uч.п. = 31

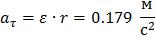

Найдём угловое ускорение:

Тангенциальная составляющая углового ускорения:

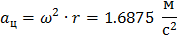

Центростремительное ускорение:

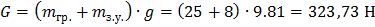

Вес груза с захватным устройством:

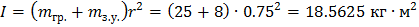

Момент инерции захватного устройства с грузом:

Суммарный момент инерции:

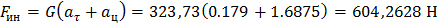

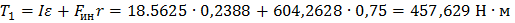

Крутящий момент на руке робота:

Крутящий момент на двигателе:

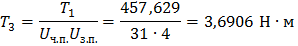

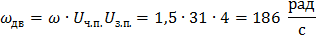

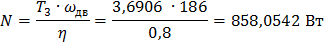

Угловая скорость вала двигателя:

Мощность двигателя:

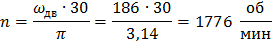

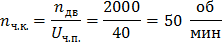

Частота вращения вала двигателя:

Берём двигатель DF4-K-7708. Данные двигателя:

|

Номинальный момент, Нм

|

Номинальная мощность, Вт

|

Номинальная частота вращения, мин-1

|

Масса, кг

|

Длина, мм

|

|

6,1

|

1200

|

2000

|

19

|

330

|

Исходя из данных двигателя пересчитаем параметры.

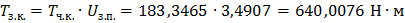

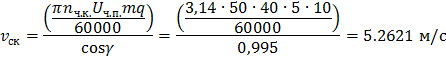

Рассчитаем частоту вращения руки (на требуемой скорости):

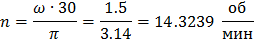

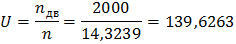

Найдем общее передаточное число:

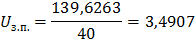

Передаточное число червячной передачи примем = 40. Тогда передаточное число зубчатой передачи:

Найдём угловую скорость на элементах робота:

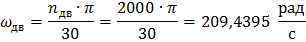

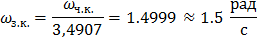

На валу двигателя:

На валу колеса червячной передачи:

На валу колеса зубчатой передачи (угловая скорость руки робота):

Найдём значения крутящих моментов на элементах робота.

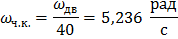

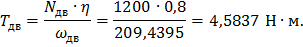

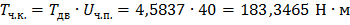

На валу двигателя:

- мощность двигателя.

– суммарное КПД всех передач.

На валу колеса червячной передачи:

На валу колеса зубчатой передачи (руки робота):

Расчёт червячной передачи.

- Материалы червяка и колеса.

Частота вращения червячного колеса:

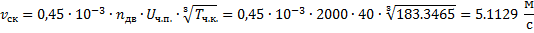

Предварительная скорость скольжения:

Скорость более 5 м/с, материал зубчатого венца червячного колеса – БрО10Ф1. Параметры материала при отливки в кокиль.

|

Материал

|

|

|

|

БрО10Ф1

|

245

|

195

|

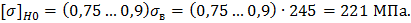

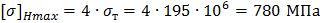

- Допускаемые напряжения.

Допускаемое напряжение:

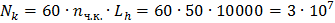

Суммарное число циклов перемены напряжений:

- время работы передачи, примем 10 000 ч.

Коэффициенты:

- коэффициент эквивалентности

- эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы

– учитывает интенсивность изнашивания материала.

– коэффициент долговечности.

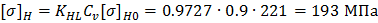

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

Предельные допускаемые напряжения:

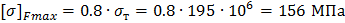

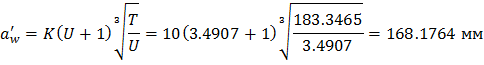

- Межосевое расстояние.

= 610 для эвольвентных, архимедовых и конволютных червяков.

= 1.025 начальный коэффициент концентрации нагрузки.

Принимаем межосевое расстояние = 125 мм.

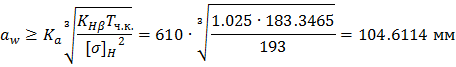

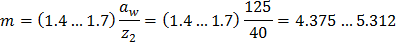

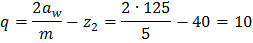

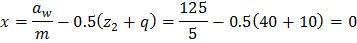

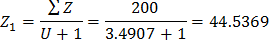

- Основные параметры передачи.

Число зубьев колеса:

= 1 – червяк однозаходный

Модуль червяка:

Принимаем значение модуля m = 5

Коэффициент диаметра червяка:

Коэффициент смещения:

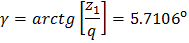

Угол подъёма линии витка червяка.

- На начальном и делительном цилиндре

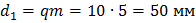

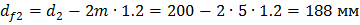

- Размеры червяка и колеса.

Диаметры червяка:

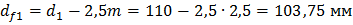

Делительный диаметр червяка:

Диаметр вершин витков:

Диаметр впадин:

Длина нарезанной части червяка:

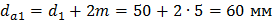

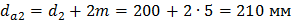

Диаметры червячного колеса:

Делительный диаметр колеса:

Диаметр вершин витков:

Диаметр впадин:

Наибольший диаметр колеса:

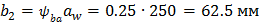

Ширина венца:

- 0,355 при однозаходном червяке.

Принимаем

Размеры червячной передачи.

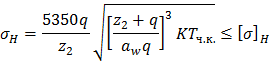

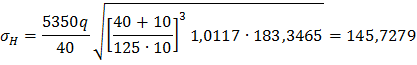

- Проверочный расчёт передачи на прочность.

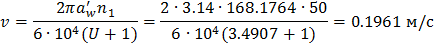

Определим скорость скольжения в зацеплении:

Расчётное напряжение:

K = 1,0117 – коэффициент нагрузки.

условие выполняется

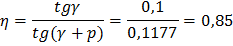

- КПД передачи.

КПД червячной передачи:

приведённый угол трения, принимаем по таблице p = 1.

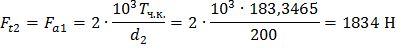

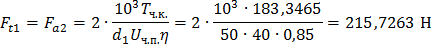

- Силы в зацеплении.

Окружная сила на колесе, равная осевой силе на червяке:

Окружная сила на червяке:

Радиальная сила:

20 для стандартного угла.

Силы зацепления в червяке.

- Проверка зубьев колеса по напряжению изгиба.

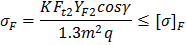

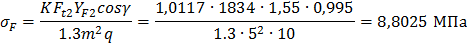

Расчётное напряжение изгиба:

коэффициент зуба колеса. Принимаем

условие выполняется.

Расчёт зубчатой передачи.

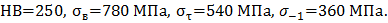

- Выбор материала.

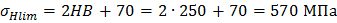

Материал шестерни 40ХН – Улучшение, HB = 250, = 630 МПа.

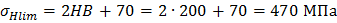

Материал колеса 45 – Нормализация, HB = 200, = 320 МПа.

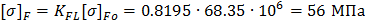

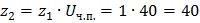

- Допускаемые напряжения.

Предел контактной выносливости:

Для шестерни

Для колеса:

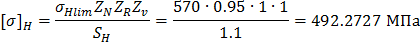

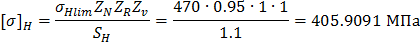

Допускаемые контактные напряжения:

Для шестерни:

Для колеса:

ZN – коэффициент долговечности, принимаем = 0.95.

ZR – коэффициент учитывающий шероховатость, принимаем = 1

Zv �– коэффициент учитывающий окружную скорость, принимаем = 1.

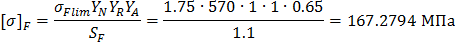

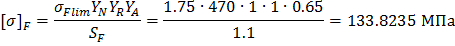

Допускаемые напряжения изгиба:

Для шестерни:

Для колеса:

предел выносливости.

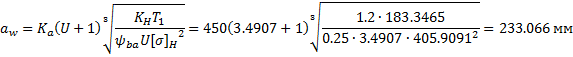

- Межосевое расстояние.

Находим предварительное значение межосевого расстояния:

коэффициент зависящий от твёрдости поверхности зубьев.

момент на шестерне.

Окружная скорость:

частота вращения шестерни.

По ГОСТ 164-81 степень точности при данной скорости – 9.

Уточняем межосевое расстояние:

для прямозубых колёс = 450.

коэффициент ширины = 0,25.

коэффициент нагрузки, принимаем = 1.2

Принимаем

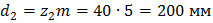

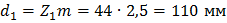

- размеры колеса и шестерни, модуль.

Предварительный делительный диаметр колеса:

Ширина:

Принимаем

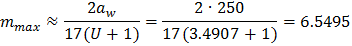

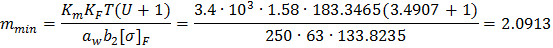

Максимальное значение модуля:

Минимальное значение модуля:

для прямозубых = 3.4 103.

коэффициент нагрузки при расчёте по напряжениям изгиба, принимаем = 1,58.

Принимаем модуль m = 2.5

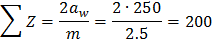

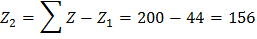

Суммарное число зубьев:

Число зубьев шестерни:

Принимаем Z1 = 44

Число зубьев колеса:

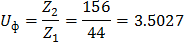

Фактическое передаточное число передачи:

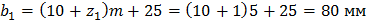

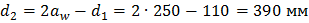

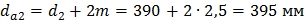

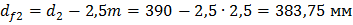

Диаметры.

Шестерня:

Делительный диаметр:

Диаметр вершин:

Диаметр впадин:

Колеса:

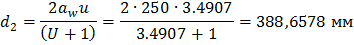

Делительный диаметр:

Диаметр вершин:

Диаметр впадин:

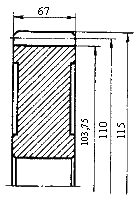

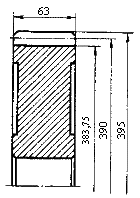

Размеры зубчатой шестерни (слева) и колеса (справа).

- Проверка по контактным напряжениям.

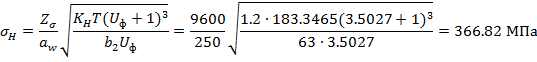

Проверка зубьев по контактным напряжениям:

- для прямозубых.

366,82 < 405,9091, условие выполняется.

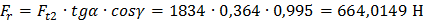

- Силы в зацеплении.

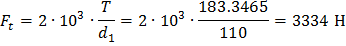

Окружная сила:

Радиальная:

Так как передача прямозубая, то осевая сила в зацеплении отсутствует.

Силы зацепления в зубчатой передачи.

- Проверка зубьев колёс по напряжениям изгиба.

В зубьях колеса:

коэффициент, учитывающий форму зуба, принимаем = 3,59

120,5997 < 133,82 условие выполняется.

В зубьях шестерни:

127,6542 < 167,28 условие выполняется.

Расчёт валов.

Материалы для валов:

Сталь 45. Улучшение.

n =1,5 … 2,5 – коэффициент запаса прочности.

= 1,5 … 2 – коэффициент концентраций напряжений.

Данные:

Силы на червячном колесе:

Fr1 = 664.0149 Н

Fa1 = 215.7263 Н

Ft1 = 1834 Н

Силы на шестерне:

Fr2 = 1213 Н

Ft2 = 3334 Н

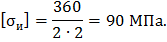

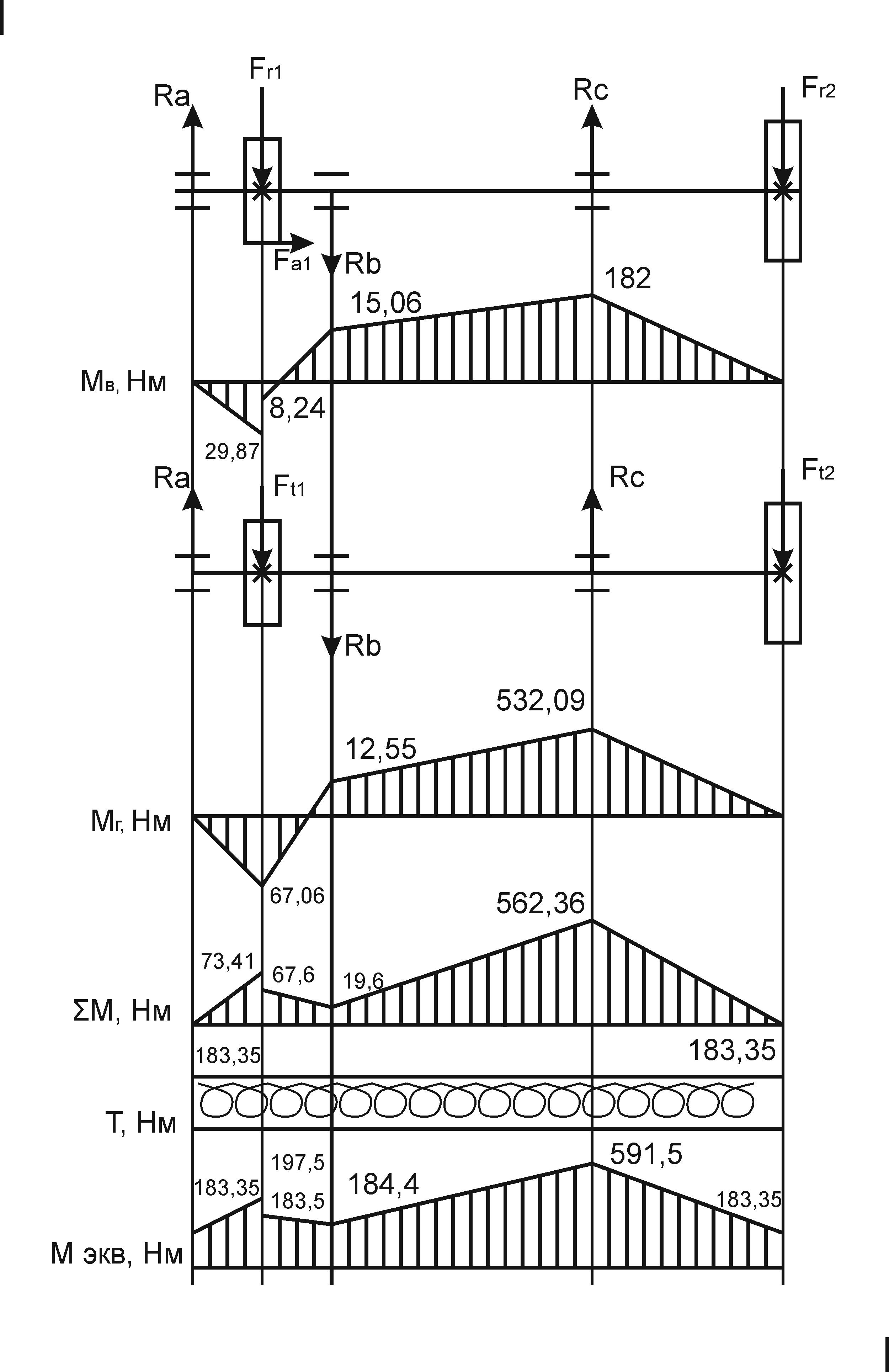

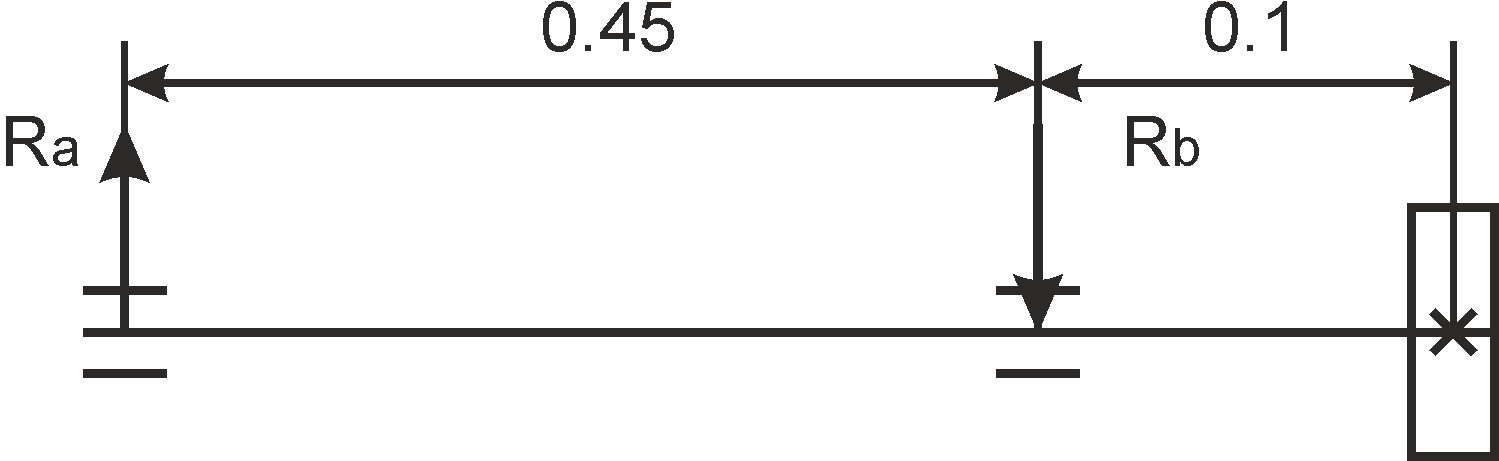

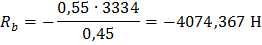

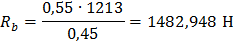

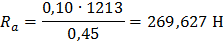

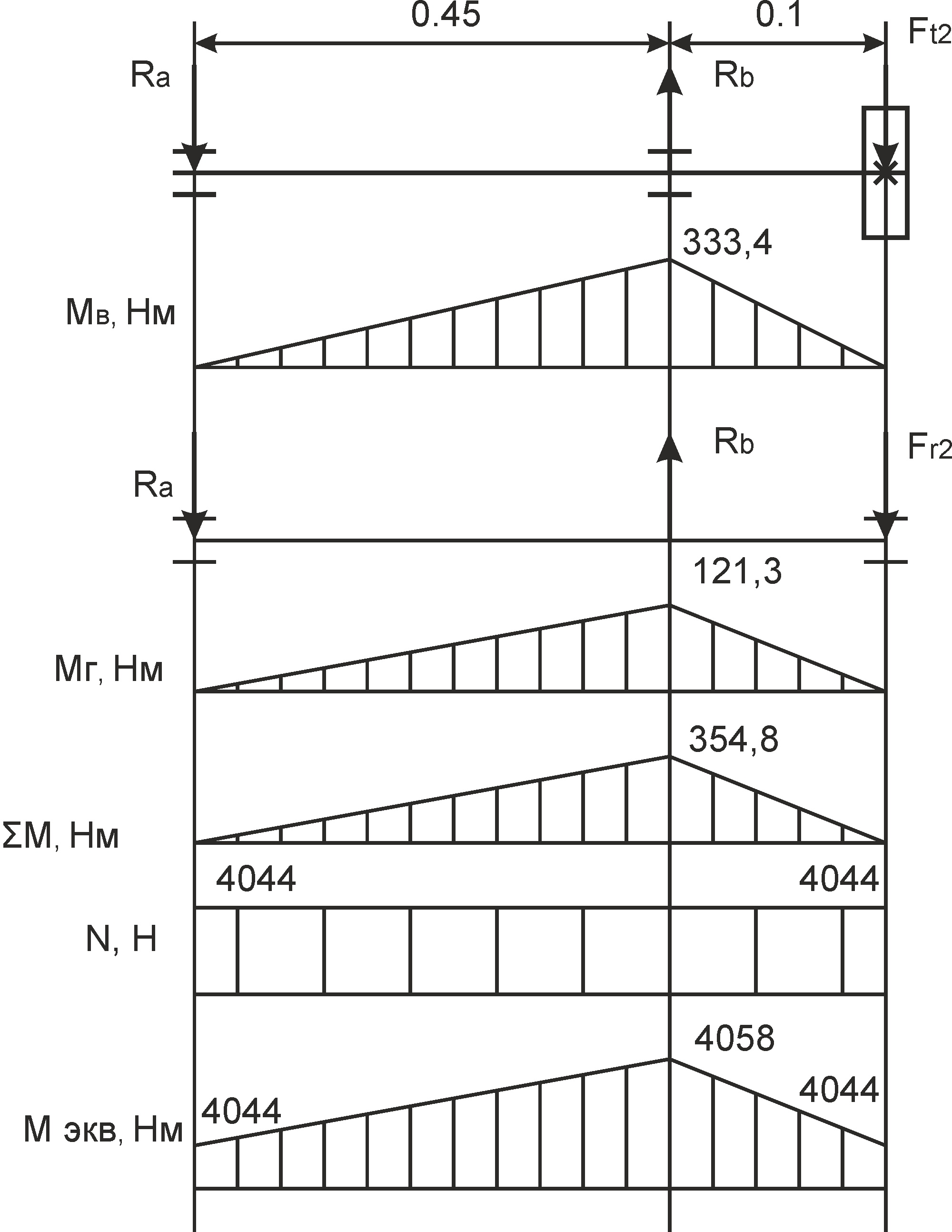

- Расчёт вала червячный редуктор - шестерня.

Предварительные размеры вала.

Вертикальные силы:

M(A)=0;

М(B)=0;

М(C)=0;

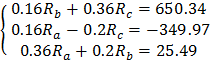

Составим систему линейных уравнений

Решая систему уравнений получаем:

Ra = 372.696 Н

Rb = -543.3602 Н

Rc = 2048 Н

Горизонтальные силы:

M(A)=0;

М(B)=0;

М(C)=0;

Составим систему линейных уравнений

Решая систему уравнений получаем:

Ra = 838.29 Н

Rb = -1442 Н

Rc = 5771 Н

Эпюра вала червячный редуктор – шестерня.

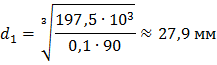

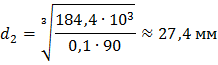

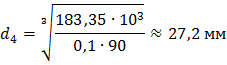

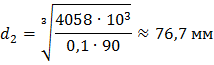

Диаметры вала:

Конструктивно принимаем значение d1 = 30 мм

Конструктивно принимаем значение d2 = 30 мм

Конструктивно принимаем значение d1 = 45 мм

Конструктивно принимаем значение d4 = 35 мм – размер под шестерню.

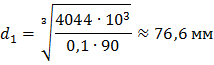

- Расчёт вала для зубчатого колеса.

На втором валу с зубчатым колесом держится вес руки.

Данные:

Vz = 0,5 м/с – скорость перемещения по оси Z.

Z = 0,5 м – величина перемещения по оси Z.

mр = 120 кг – масса руки.

m = 400 кг – масса всей верхней части робота.

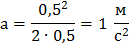

Ускорение руки при движении по оси Z:

Сила тяжести:

G = 9,81400 = 3924 Н

Сила инерции при движении руки по оси:

Fин = 1201 = 120 Н

Максимальный вес, действующий на вал:

G = 3924 + 120 = 4044 Н

Предварительные размеры вала.

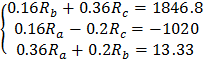

Вертикальные силы:

M(A)=0;

М(B)=0;

Горизонтальные силы

M(A)=0;

М(B)=0;

Эпюра вала-шестерни.

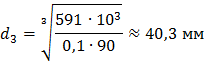

Диаметры вала:

Конструктивно принимаем значение d1 = 80 мм.

Конструктивно принимаем значение d2 = 90 мм – размер под подшипник.

Конструктивно принимаем значение d1 = 80 мм.

ЗАКЛЮЧЕНИЕ.

Промышленный робот М20П.40.01 является устаревшим образцом промышленных цилиндрических роботов. Несмотря на это он отлично подходит в качестве учебного пособия для студентов технических вузов. Это обеспечивается за счет простоты конструкции, высокой надежности и хорошего доступа к узлам робота, по которым можно изучать такие кинематические передачи, как винтовая пара качения, зубчатые передачи, ременные передачи, пневмоприводы, которые обеспечивают движение поступательным и вращательным степеням подвижности робота.

Промышленные роботы