Совершенствование системы менеджмента качества на примере Подготовительного цеха ООО «Нефтекамский завод шин ЦМК»

PAGE \* MERGEFORMAT 84

Совершенствование системы менеджмента качества на примере Подготовительного цеха ООО «Нефтекамский завод шин ЦМК»

Содержание

Введение 3

1. Теоретико-методологические основы изучения системы менеджмента качества 6

1.1. Сущность и принципы системного подхода к управлению качеством 6

1.2. Создание системы менеджмента качества на предприятии в соответствии с требованиями ГОСТ Р ИСО 9001:2008 14

1.3. Требования, принципы создания документации системы менеджмента качества в соответствии ГОСТ Р ИСО 9001:2008 23

2. Анализ и оценка системы управления качеством на ООО «Нефтекамский завод шин ЦМК» 31

2.1. Краткая характеристика деятельности предприятия ООО «Нефтекамский завод шин ЦМК» 31

2.2. Анализ системы менеджмента качества на предприятии ООО «Нефтекамский завод шин ЦМК» 43

2.3. Оценка эффективности и результативности системы менеджмента качества на предприятии ООО «Нефтекамский завод шин ЦМК» 53

3. Предложения и рекомендации по совершенствованию системы менеджмента качества 58

3.1. Зарубежный и отечественный опыт управления качеством 58

3.2. Пути совершенствования системы менеджмента качества на предприятии ООО «Нефтекамский завод шин ЦМК» 67

Заключение 76

Список использованных источников и литературы 80

Приложения 85

Введение

Одним из важнейших факторов роста эффективности производства является улучшение качества выпускаемой продукции или предоставляемой услуги. Повышение качества выпускаемой продукции расценивается в настоящее время, как решающее условие её конкурентоспособности на внутреннем и внешнем рынках. Конкурентоспособность продукции во многом определяет престиж страны и является решающим фактором увеличения её национального богатства.

Качество продукции относится к числу важнейших критериев функционирования предприятия в условиях относительно насыщенного рынка и преобладающей неценовой конкуренции. Повышение технического уровня и качества продукции определяет темпы научно-технического прогресса и рост эффективности производства в целом, оказывает существенное влияние на интенсификацию экономики, конкурентоспособность отечественных товаров и жизненный уровень населения страны. Рост технического уровня и качества выпускаемой продукции является в настоящее время наиболее характерной чертой работы предприятий в промышленно развитых странах. В условиях преобладающей неценовой конкуренции и насыщенного рынка именно высокое качество продукции служит главным фактором успеха.

Качество выпускаемой продукции по праву можно отнести к важнейшим критериям деятельности любого предприятия. Именно повышение качества продукции определяет степень выживаемости предприятия в условиях рынка, рост эффективности производства, экономию всех видов ресурсов, используемых на предприятии.

Увеличение производства высококачественных изделий российскими предприятиями в конечном итоге должно привести к интенсификации экономики, росту жизненного уровня населения, повышению конкурентоспособности российских товаров на внутреннем и мировом рынках. Современным предприятиям необходимо научиться, более эффективно использовать экономические, организационные и правовые рычаги воздействия на процесс формирования, обеспечения и поддержания необходимого уровня качества на всех стадиях жизненного цикла товара.

Сегодня в мире применяются различные системы управления качества. Но для успешной деятельности в настоящее время они должны обеспечивать возможность реализации восьми ключевых принципов системного управления качеством, освоенных передовыми международными компаниями. Эти принципы составляют основу готовящегося обновления международных стандартов в области управления качеством ИСО.

Необходимо понимать, что современная концепция управления качеством – это концепция управления любым целенаправленным видом деятельности, позволяющая, как показывает опыт, достигнуть успеха не только в сфере производства, но и в государственном и муниципальном управлении, в вооруженных силах и других сферах.

Проблема качества на протяжении развития человечества занимает умы людей разных профессий. Этой проблемой занимались философы, экономисты, инженеры, социологи, политологи, биологи и др. Проблема качества относится к разряду глобальных проблем.

Актуальность выбранной темы несомненна потому, что в России сейчас происходит рыночная реформа, а одним из важнейших факторов роста эффективности производства является улучшение качества выпускаемой продукции.

Целью дипломной работы является разработка рекомендаций по совершенствованию системы менеджмента качества на предприятии ООО «Нефтекамский завод шин ЦМК».

В соответствии с поставленной целью, можно выделить следующие задачи исследования:

- рассмотрение теоретических и методологических основ системы менеджмента качества;

- проведение анализа и оценки системы управления качеством на ООО «Нефтекамский завод шин ЦМК»;

- разработка основных направлений совершенствования системы менеджмента на предприятии ООО «Нефтекамский завод шин ЦМК»

Объектом исследования выступает ООО «Нефтекамский завод шин ЦМК», основное направление деятельности которого производство цельнометаллокордных шин. Предметом исследования – система управления качеством анализируемого предприятия.

Методической и теоретической основой работы послужили труды российских и зарубежных экономистов и управленцев Аристова О. В., Басовского Л. Е., Ильенковой С. Д., Мазур И. И., Шапиро В. И., Попова А. Г. и др., касающихся систем управления качеством; статьи в экономических журналах; ресурсы интернетсайтов, посвященных управлению качеством; данные ООО «Нефтекамский завод шин ЦМК».

В процессе исследования применялись различные методы экономического исследования: статистические методы исследования и сравнительный анализ.

Практическая значимость работы состоит в том, что разработанные мероприятия по улучшению системы менеджмента качества на предприятии могут быть использованы для повышения эффективности производственно-хозяйственной деятельности ООО «Нефтекамский завод шин ЦМК».

Дипломная работа состоит из введения, трех глав, заключения, списка использованной литературы, приложений. В первой главе рассматриваются основные понятия и категории управления качеством. Во второй главе приведена краткая характеристика деятельности предприятия, проведен анализ управления качеством продукции, а также оценка эффективности и результативности системы менеджмента качества в ООО «Нефтекамский завод шин ЦМК». В третьей главе представлены основные направления совершенствования системы менеджмента качества на предприятии ООО «Нефтекамский завод шин ЦМК».

1. Теоретико-методологические основы изучения системы менеджмента качества

1.1. Сущность и принципы системного подхода к управлению качеством

В настоящее время управление деятельностью любой организации предусматривает использование различных подходов, способствующих более эффективному достижению стоящих перед ней целей. Однако важнейшим, интегрирующим является системный подход к управлению.

Понятия «система» и «системный подход» в современном мире используются достаточно широко в различных областях знаний. Система (греч. systma – составленное из частей, соединение) трактуется философией как совокупность элементов, находящихся в отношениях и связях между собой и образующих определенную целостность, единство [6].

Система часто определяется как совокупность взаимосвязанных элементов, объединенных в единое целое благодаря тому, что ее свойства не сводятся к свойствам составляющих ее элементов. Основными чертами системы являются: наличие разнообразных элементов, среди которых обязательно есть системообразующий, связи и взаимодействия элементов, целостность их совокупности (внешняя и внутренняя среда), сочетание и соответствие свойств элементов и их совокупности в целом [6].

Системе присуще свойство развиваться, адаптироваться к новым условиям путем создания новых связей, элементов со своими локальными целями и средствами их достижения.

Раскрывая сущность системного подхода, обычно имеют в виду, что речь идет не просто о наборе процедур, операций и приемов, а о совокупности (системе) принципов, которые определяют общую цель и стратегию деятельности организации. Системный подход в настоящее время является наиболее важным и продуктивным при исследовании различных социально-экономических явлений, в том числе управления.

Системный подход к управлению базируется на совокупности принципов, которые по своей сути отражают его содержание и особенности: целостности, совместимости элементов целого, функционально-структурного строения целого, развития, мобилизации функций, полифункциональности, интерактивности, вероятностных оценок, вариантности.

С целью формулировки сущности системного подхода к управлению качеством воспользуемся терминологией международных стандартов серии 9000, представленную на рисунке 1.1.1.

Рис. 1.1.1. Взаимосвязь терминов в области системного подхода к управлению качеством

Содержание системного подхода к управлению качеством заключается в определении взаимосвязанных процессов и управлении ими, осуществляемыми в организации, как системой для достижения ее целей в области качества, направленных на повышение результативности и эффективности деятельности организации [29].

Развитие систем управления качеством продолжается непрерывно начиная со времен зарождения производства. Однако в начальный период, когда возникало ремесленничество и практически отсутствовала конкуренция, производители, контролируя качество работы на собственном производстве, стремились решать при этом свои внутренние задачи.

По мере усиления конкуренции на рынках сбыта развивались противоречия между внутренними и внешними целями изготовителя. С одной стороны, производитель был заинтересован в решении таких проблем, как снижение производственных расходов, достижение максимальной прибыли, с другой стороны, он стремился к расширению доли рынка, оборота и, следовательно, к обеспечению конкурентоспособности своей продукции.

На начальном этапе управления качеством акцент делался на техническом контроле конечного продукта. В 70-х гг. XIX в. родилась идея стандартного качества – изделия собирались не из подогнанных друг к другу деталей, а из деталей, случайно выбранных из партии, т.е. взаимозаменяемых. Г. Форд применил сборочный конвейер и перевел входной контроль комплектующих из сборки в те производства, где они изготавливались. Он создал также независимую от производства службу технического контроля [34].

Американский ученый У. Тейлор предложил концепцию системного подхода на основе кадрового менеджмента, разделения ответственности, научного нормирования труда, иерархической структуры управления организацией [24].

Итог первого этапа развития систем качества может характеризоваться моделью системы управления качеством А. Фейгенбаума. Графически она изображается в виде треугольника, боковые стороны которого делятся на пять частей горизонтальными линиями (рис. 1.1.2). Каждая часть, в свою очередь, подразделяется вертикальными линиями, что образует в общей сложности во всех пяти частях 17 участков (функций). В их основе лежит контроль качества.

Рис. 1.1.2. Модель Фейгенбаума [24]

Первый уровень (подготовка к проектированию):

1 - выбор методов контроля качества;

2 - оценка качества продукции различных поставщиков;

3 - разработка планов приема материалов и оборудования;

4 - контроль измерительных приборов;

5 - предварительная оптимизация затрат на качество.

Второй уровень (проектирование системы обеспечения качества):

6 - планирование системы обеспечения качества;

7 - испытание прототипов изделий, определение уровня их надежности;

8 - оценка эффективности различных методов контроля;

9 - анализ стоимости затрат на обеспечение качества.

Третий уровень (этап активизации системы):

10 - разработка технологии контроля качества;

11 - обратная Связь и контроль качества;

12 - разработка системы информации о качестве продукции.

Четвертый уровень (этап реализации системы по стадиям):

13 - контроль новых проектов;

14 - входной контроль материалов и комплектующих изделий;

15 - контроль качества производственных процессов;

16 - анализ и улучшение производственных процессов.

Пятый уровень (конечный):

17 - комплексный контроль качества.

Как видно из рассмотренной модели, ее итогом (вершиной) является уровень тотального контроля качества. Таким образом, основу концепции обеспечения качества рассмотренного этапа можно сформулировать так:

- потребитель должен получать только годные изделия;

- основные усилия должны быть направлены на итоговый контроль качества.

Воплощение в жизнь этой концепции привело к резкому росту затрат на контроль качества (в высокотехнологичных отраслях численность контролеров составила до 30 – 40% от численности производственных рабочих). То есть в рамках данной концепции повышение качества всегда сопровождается ростом затрат на его обеспечение.

Уже с 20-х гг. XX в. начались попытки если не разрешить, то ослабить указанное противоречие первого этапа. В мае 1924 г. доктор В. Шухарт предложил контрольные карты и соответствующие этические методы, которые позволили сосредоточить усилия не на конечном контроле качества, а на контроле тех процессов [24].

Постепенно формировалась концепция обеспечения качества, включающая в себя следующие постулаты:

- главная цель – потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам;

- отбраковка сохраняется как один из важных методов обеспечения качества;

- основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий.

Внедрение данной концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия для формирования глобального рынка товаров и услуг.

При управлении качеством фирмы начинают учитывать внешние для них факторы, и в первую очередь покупательский спрос. Системы управления качеством стали включать в себя элементы управления функциональным качеством. В 1950-х гг. ведущие предприятия начали применять концепцию непрерывного управления качеством [37].

Итог этого этапа развития систем качества может характеризоваться моделью системы управления качеством Этгингера-Ситтига, которая графически изображается непрерывным кругом, разделенным на секторы (рис. 1.1.3).

Рис. 1.1.3. Модель Эттингера-Ситтига

Каждый сектор отображает определенный состав функций. Данная модель представляет собой постоянные циклы управления качеством, которые включают в себя и контроль качества в процессе производства, и управление качеством процесса проектирования, сбыта продукции и гарантийного обслуживания. В отличие от модели Фейгенбаума эта модель учитывает и необходимость управлять функциональным качеством, и влияние спроса на качество продукции. Здесь первый этап каждого цикла управления качеством – изучение спроса.

Дальнейшее развитие модели систем управления качеством продукции получили в трудах американского специалиста Д. Джурана. Его модель системы УКП представляет собой восходящую спираль (рис. 1.1.4), а не замкнутый треугольник или круг. Такая спираль отображает непрерывное формирование и улучшение качества продукции [39].

Рис. 1.1.4. Модель Джурана

Модель Джурана включает 13 этапов:

1 – обследования рынка;

2 – составление проектных заданий для изготовления изделий нового, соответствующего запросам потребителей качества;

3 – проектно-конструкторские работы;

4 – составление технических условий для производственных процессов;

5 – разработка технологии производства и подготовка производства;

6 – приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

7 – изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8 – производство изделий;

9 – технический контроль в процессе производства;

10 – технический контроль готовых изделий;

11 – испытание рабочих характеристик изделия;

12 – сбыт;

13 – техническое обслуживание в процессе использования изделий по назначению;

С – связь с поставщиками; Р – реклама и продажа; H – наладка, техобслуживание при ремонте и пуске в эксплуатацию.

Модель ориентируется на маркетинговую концепцию производственно-коммерческой деятельности предприятия. Она предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции, что обусловливает полную ориентацию производства на требования потребителей и рынок сбыта. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

Особенность системного подхода состоит в том, что он не содержит набора каких-либо руководящих принципов. Системный подход говорит лишь о том, что организация состоит из большого числа взаимосвязанных подсистем и является открытой системой, которая взаимодействует с окружающей средой [2].

Системный подход к менеджменту качества побуждает организации анализировать требования потребителей, определять процессы, способствующие получению продукции, приемлемой для потребителей, а также поддерживать эти процессы в управляемом состоянии.

Система менеджмента качества может быть основой постоянного улучшения с целью увеличения вероятности повышения удовлетворенности как потребителей, так и других заинтересованных сторон. Она дает уверенность самой организации и потребителям в ее способности поставлять продукцию, полностью соответствующую требованиям.

Системный подход к управлению качеством получил дальнейшее развитие в международных стандартах ИСО серии 9000.

1.2. Создание системы менеджмента качества на предприятии в соответствии с требованиями стандартов ГОСТ Р ИСО 9001:2008

В условиях рыночных отношений в любых организациях и на предприятиях актуальность управления качеством определяется его направленностью на обеспечение такого уровня качества продукции и услуг, который сможет полностью удовлетворить запросы потребителей. Высокое качество продукции и услуг является самой весомой составляющей, определяющей их конкурентоспособность. Без обеспечения стабильного качества, соответствующего требованиям потребителей, невозможно рационально интегрировать национальную экономику в мировое хозяйство и занять в ней достойное место.

Внедрение системы качества представляет собой комплекс работ, который затрагивает различные аспекты деятельности организации и ее подсистемы – подсистему стратегического управления, производственную подсистему, подсистему логистики, управление персоналом, внутренние коммуникации, документооборот и др. В связи с этим, внедрение системы качества является достаточно трудной, длительной и трудоемкой задачей. Решение этой задачи, как правило, происходит в несколько этапов.

Основные этапы внедрения СМК на предприятии, показаны на рисунке 1.2.1. Для того чтобы построить систему менеджмента качества в соответствии требований стандарта ГОСТ Р ИСО 9001:2008, в компании должны быть созданы следующие элементы СМК [38]:

- документ, в котором необходимо сформулировать цели и задачи СМК, а также принципы их достижения («Политика в области качества»);

- соответствующая «Политике в области качества» система взаимосвязанных и взаимодополняющих процессов;

- нормативные документы, описывающие и регулирующие бизнес-процессы деятельности в рамках СМК;

- эффективный механизм реализации требований, регламентированных нормативной базой;

- подготовленный персонал организации.

Рис. 1.2.1. Основные этапы внедрения СМК

Этап 1. Организация работ по созданию СМК.

Предприятие принимает решение о целесообразности внедрения СМК исходя из перспективы развития с учетом внутренних возможностей, Руководство предприятия решает, каким образом создавать и внедрять СМК: собственными силами или путем привлечения специализированной фирмы. Разрабатывается стратегия внедрения СМК, и проводится базовое обучение руководящих работников предприятия методологии управления качеством. Определяется политика и цели в области качества.

Наиболее часто ставят следующие цели:

- увеличить долю на рынке;

- добиться удовлетворенности потребителя;

- повысить эффективность и рентабельность;

- сократить затраты и уменьшить задолженность;

- сохранить долю на рынке;

- улучшить взаимоотношения и требования партнеров по бизнесу:

К их числу относятся:

- клиенты и конечные потребители;

- персонал предприятия;

- поставщики;

- акционеры;

- общество в целом.

Этап 2. Проектирование СМК.

Производится установление видов деятельности в СМК и описание процессов по основным видам деятельности. Для определения процессов, требующихся для обеспечения потребителей предприятия продукцией и услугами, производится анализ требований раздела ГОСТ Р ИСО 9001:2008 по процессам создания продукции. В результате можно получить ответ на вопрос, отвечает ли этим требованиям СМК предприятия, включая процессы:

- связанные с потребителем;

- проектирования и/или разработки;

- закупки;

- контроля средств мониторинга и измерения.

Устанавливается ответственность высшего руководства и руководства подразделений [15].

Этап 3. Документирование СМК.

Устанавливается структура, состав и правила классификации документации СМК предприятия. Составляется календарный график разработки документации. Для этого производится подбор необходимой информации о международных стандартах ИСО серии 9000.

На этом этапе формируются нормативные документы, регламенты и процедуры, обеспечивающие работу системы менеджмента качества. Основой для них обычно является уже существующий на предприятии набор документов, который модифицируется и дополняется в соответствии с требованиями стандарта.

Сначала на основе «Политики в области качества» готовится документ под названием «Руководство по качеству». Он содержит основные положения, регламентирующие деятельность в рамках СМК: разграничение зон ответственности, требования к службе качества, описание процедур обеспечения качества, порядок ведения документооборота СМК, описание процедуры рассмотрения жалоб и т. п. [32].

Следующий уровень документов называется «Общесистемные документированные процедуры». В соответствии со стандартом ГОСТ Р ИСО 9001:2008 следует осуществлять шесть процедур:

- управление документами;

- управление данными (записями);

- управление аудитом СМК;

- управление продукцией, не соответствующей стандартам (процесс выявления брака и порядок его утилизации);

- управление мероприятиями, корректирующими несоответствия;

- управление мероприятиями, предупреждающими появление несоответствий

Документы следующего уровня описывают правила эффективного планирования и реализации процессов и управления ими. К таким документам относятся рабочие методики, должностные инструкции работников, технологические карты процессов.

Основанием «пирамиды» документов являются данные, подтверждающие, что требования, предъявляемые СМК, реализуются на практике. Это отчеты о проделанной работе, записи в журналах операций и т. п., то есть документальная основа ежедневной работы сотрудников.

При составлении нормативной документации нужно учитывать требование стандарта ГОСТ Р ИСО 9001:2008 о компетенции персонала, выполняющего работы в рамках СМК. Это означает, что в нормативных документах должны описываться процесс доступа работников к нормативной документации, а также требования к компетенции персонала (уровень знаний, опыт работы), программа повышения уровня сотрудников в случае необходимости, система мотивации сотрудников и т. п. [32].

Необходимо отметить, что эффективное использование большого числа нормативных элементов СМК требует наличия в организации систем электронного документооборота.

Этап 4. Внедрение СМК.

После разработки всех нормативных документов начинается опытная эксплуатация системы менеджмента качества. Запускать процессы в рамках новой системы можно постепенно, например, сначала внедрить контроль процесса закупок, затем производства и т. п. Опытная эксплуатация сопровождается проведением внутреннего аудита, специальных процедур по проверке работы СМК. В начале эксплуатации они проводятся часто (возможно, раз в неделю), затем реже (один раз в месяц или даже в квартал).

Для целей внутреннего аудита необходимо зафиксировать количественные показатели качества, например процент брака, показатель удовлетворенности клиентов, процент возврата и т. п., к которым необходимо стремиться. Для определения значения подобных показателей обычно используют аналогичные показатели лидеров отрасли. В ходе внутреннего аудита должны выявляться несоответствия между текущей работой и требованиями стандарта. Эти отклонения необходимо фиксировать. Затем по итогам аудита проводится корректировка работы сотрудников, а также нормативной документации для того, чтобы в дальнейшем избегать отклонений. Всю эту работу также следует документировать в соответствующих процедурах СМК.

Этап 5. Подготовка к сертификации СМК.

Выбирается орган для сертификации СМК и заключается соответствующий договор. Проводится предсертификационный аудит для подтверждения соответствия СМК требованиям стандарта с целью:

- удовлетворения требованиям контракта;

- удовлетворения требованиям рынка или предпочтениям потребителя;

- обеспечения управления рисками;

- определения задач развития вашей организации в области качества.

Для того чтобы сертифицировать СМК, необходимо подать заявление в сертификационный орган. Первоначально следует представить в сертификационный орган ряд документов:

- заявление о сертификации;

- все документы по СМК («Политику в области качества», «Руководство по качеству»; схему организационной структуры компании, документированные процедуры и другие разработанные документы СМК);

- перечень основных потребителей и поставщиков предприятия.

Специалисты сертификационного органа в течение месяца проводят экспертизу представленных документов. Экспертиза может включать визит представителей сертификационного органа на предприятие для проверки системы качества в действии. По итогам проверки составляется протокол, в котором фиксируются все несоответствия между СМК и требованиями ГОСТ Р ИСО 9001:2008 [18].

После этого проводится собственно сертификация. Если все значимые несоответствия устранены, предприятию выдается сертификат (он оформляется около месяца). Повторные (наблюдательные) аудиты СМК сертификационный орган проводит с определенной периодичностью. Они подтверждают, что предприятие не только внедрило систему менеджмента качества, но и постоянно улучшает ее.

После успешной сертификации СМК осуществляется ее постоянное совершенствование. Требуется постоянная оценка эффективности и пригодности системы менеджмента качества предприятия. Методика совершенствования содержится в международном стандарте ГОСТ Р ИСО 9004:2008 .

Стандарты ГОСТ Р ИСО 9001:2008 ориентированы на более полное удовлетворение ожиданий потребителей и улучшение их благосостояния, на получение дополнительной прибыли производителями качественных товаров и услуг, а также на получение наибольшей выгоды всеми заинтересованными сторонами (поставщиками, рабочими и служащими организации, акционерами, инвесторами) и обществом в целом. Эти цели достигаются при процессном подходе к управлению качеством производимой продукции или услуг и опираются на следующие восемь принципов менеджмента качества [26].

Принцип 1. Ориентация организации на потребителя, т.е. на удовлетворение его потребностей и интересов.

Получаемые преимущества:

- рост прибыли и расширение присутствия на рынках, получаемые посредством гибких и быстрых откликов на запросы рынка;

- повышение лояльности потребителей, ведущее к постоянству бизнеса и хорошим отзывам;

- повышение лояльности потребителей, ведущее к постоянству бизнеса и хорошим отзывам.

Принцип 2. Лидерство руководства.

Руководители обеспечивают единство цели и направления деятельности организации. Им следует создать и поддерживать внутреннюю среду, в которой работники могут быть полностью вовлечены в решение задач организации.

Получаемые преимущества:

- работники будут понимать цели и задачи организации и мотивированы на их выполнение;

- деятельность организации оценивается, согласовывается и внедряется по единым принципам;

- пример руководителей ведет к достижению непрерывного улучшения.

Принцип 3. Вовлечение работников.

Работники всех уровней составляют основу организации, и их полное вовлечение дает возможность организации с выгодой использовать их способности в целях получения максимальной выгоды для организации и пользы для потребителей.

Получаемые преимущества:

- мотивированный, преданный организации и максимально вовлеченный в работу персонал;

- персонал чувствует ответственность за результаты своего труда;

- персонал стремится внести свой вклад в деятельность по постоянному улучшению.

Принцип 4. Процессный подход.

Процессный подход при управлении качеством позволяет оперативно воздействовать на качество результата деятельности в связи с чем ускоряется достижение требуемого качества объекта управления и повышается эффективность управленческих решений в отношении постоянного улучшения качества продукции и/или услуг [12].

Получаемые преимущества:

- снижение затрат и сокращение времени цикла за счет эффективного использования ресурсов;

- улучшенные, согласованные и прогнозируемые результаты;

- возможность сконцентрироваться на выборе объектов улучшения и определении их приоритетности.

Принцип 5. Системный подход к менеджменту.

Выявление, понимание и менеджмент взаимосвязанных процессов как системы содействуют результативности и эффективности организации при достижении ее целей.

Получаемые преимущества:

- выявление процессов, которые наилучшим образом приводят к достижению желаемых результатов;

- возможность сосредоточить усилия на соответствующих процессах;

- создание чувства доверия у основных заинтересованных сторон к результативности и эффективности деятельности организации.

Принцип 6. Постоянное улучшение.

Постоянное улучшение качества направлено на современное удовлетворение потребности людей, их ожиданий и интересов. Это обеспечивает запас конкурентоспособности и повышение потребительной стоимости производимого организацией товара, что благоприятно сказывается на экономическом положении как организации-производителя, так и потребителя [12].

Получаемые преимущества:

- возросшая конкурентоспособность благодаря расширению возможностей организации;

- гибкость и быстрота реагирования в соответствии с имеющимися возможностями.

Принцип 7. Принятие управленческих решений, основанных на фактах.

Решения о корректирующих действиях в отношении качества принимаются на основе данных, полученных в результате измерения характеристик процессов и свойств производимой продукции или услуги, а также с учетом данных маркетинговых и иных исследований.

Получаемые преимущества:

- решения, основанные на информации;

- возможность продемонстрировать результативность прошлых решений на основе предыстории;

- способность анализировать, выбирать и изменять мнения и решения.

Принцип 8. Взаимовыгодные отношения с поставщиками.

Организация и ее поставщики взаимозависимы, и отношения взаимной выгоды повышают способность обеих сторон создавать ценности.

Получаемые преимущества:

- возросшая возможность создавать ценности для обеих сторон;

- гибкость и быстрота согласованных совместных откликов на изменения рынка;

- оптимизация затрат и ресурсов.

Эти восемь принципов менеджмента качества образуют основу философии стандартов на системы менеджмента качества, входящих в семейство ГОСТ Р ИСО 9001:2008 [38].

Руководство предприятия изначально должно обеспечить принятие обязательств по разработке и внедрению системы менеджмента качества, а также постоянное улучшение её результативности посредством: разработки политики в области качества, обеспечение разработки целей в области качества, проведение анализа, обеспечение необходимыми ресурсами.

Важным моментом при внедрении системы менеджмента качества является проведение мониторинга информации, касающейся соответствия предприятия требованиям потребителей. За этот сектор тоже отвечает руководство компании и должно его обеспечивать. В результате должны быть установлены методы получения и использования этой информации.

1.3 Требования, принципы создания документации системы менеджмента качества в соответствии ГОСТ Р ИСО 9001:2008

В системах менеджмента качества (СМК) организаций документооборот является неотъемлемой частью. Результативность действий организации во многом определяется наличием документов, адекватно описывающих процессы организации, а также документов, отражающих состояние организации, в частности в области менеджмента качества.

Требования к документации в системе СМК определяются необходимостью передачи целей на нижние уровни, идентификации проблем, согласованности действий и предоставления объективных доказательств полученных результатов.

С целью эффективного функционирования и независимости от такого субъективного фактора, как личности работника, выполняющего определенные функции, СМК требует определенного уровня документирования, и это значит, что эффективность СМК во многом зависит от того, насколько хорошо документирована такая система. Все элементы, требования и положения, принятые для системы качества должны быть документированы в систематической, понятной форме и должны ограничиваться областью их применения, следуя этой документации можно четко воспроизвести всю деятельность компании [8].

Документирование системы качества, выполненное в систематической и последовательной манере, придает системе качества официальный статус, и должно:

- предъявлять перечень четких требований к персоналу;

- облегчать согласованность действий в области качества и обеспечивать единое понимание требований внутри организации;

- распространяться без затруднений, чтобы любой сотрудник, которому потребуется документ в справочных целях, мог иметь доступ к такой документации;

- одновременно доводить до сведения заинтересованных сотрудников перечень инструкций;

- способствовать эффективным изменениям;

- обеспечивать преемственность и постоянство в случае смены сотрудников и уменьшать продолжительность обучения;

- облегчать мониторинг и проведение проверок системы.

Документация СМК – это документы, которые определяют построение, функционирование и улучшение системы.

Различают: предписывающие документы, которые описывают план и порядок выполнения деятельности или процесса, либо содержат требования к продукции или технологии ее изготовления, испытания, контроля; подтверждающие документы, показывающие степень выполнения установленных требований [32].

Эффективно работающая СМК содержит несколько уровней документации. Процедура управления документацией в системе менеджмента качества распространяется на:

- основные внутренние документы: политика в области качества и цели в области качества, руководство по качеству, планы качества, документированные процедуры, записи по качеству, организационно-распорядительная документация;

- вспомогательные внутренние документы: рабочие инструкции, технологические и нормативные документы;

- документы внешнего происхождения: государственные и отраслевые стандарты, руководящие документы, нормативная и технологическая документация внешнего происхождения.

Таким образом, выстраивается документация СМК, которую чаще всего представляют в виде пирамиды, состоящей из 4-х уровней (рис.1.3.1.). Описание процессов и операций позволяет составить основу для документирования системы менеджмента качества.

Рис. 1.3.1. Иерархия документации системы менеджмента качества

1 уровень. Руководство по качеству, которое является общим описанием СМК в соответствии с требованиями внедряемого международного стандарта, и применяемых в ней (СМК) методов планирования, управления, обеспечения и улучшения качества. Выбор структуры РК является решением самой организации. Небольшие организации могут посчитать необходимым, включить обязательные процедуры в состав РК, а для крупных организаций может потребоваться более сложная иерархия документации.

2 уровень. Документированные процедуры, требуемые стандартом ГОСТ Р ИСО 9001:2008. Под процедурами следует понимать документы, устанавливающие способ проведения деятельности или процесса. К таким документам можно отнести карты процессов, стандарты предприятия, инструкции, положения, методики. Написание процедур желательно поручать тем специалистам, которые выполняют эти работы, для получения точных, лаконичных документов. Важно, чтобы процедуры имели своего адресата и отвечали на вопросы: кто, что, когда, каким образом делает, как подтверждается выполнение и фиксируется результат. Для этого нужно разработать документ, определяющий структуру, порядок разработки и выпуска процедур СМК [9].

Требуемые в стандарте обязательные процедуры представляют собой утвержденные документы, описывающие, как организация выполняет действия, относящиеся к следующим пунктам стандарта:

- процедура по управлению документацией;

- процедура по управлению записями по качеству;

- процедура по проведению внутренних проверок;

- процедура по управлению несоответствующей продукцией;

- процедура по корректирующим действиям;

- процедура по предупреждающим действиям.

3 уровень. Рабочие и контрольные инструкции (рабочие инструкции, инструкции по проведению испытаний, инструкции по эксплуатации оборудования). Данная документация описывает шаг за шагом, как может быть выполнена конкретная простая операция производства, сборка, установка оборудования, поддержание его в рабочем состоянии и т.п.; как может быть проконтролировано качество, какие средства могут быть использованы, какое измерительное оборудование может быть применено.

Так же сюда относят записи. «Запись – документ, отражающий полученные результаты или предоставляющий свидетельства осуществленной деятельности». Определив и «задокументировав» процессы, организация выделяет для себя записи, которые могут быть необходимы для того, чтобы демонстрировать соответствие своих процессов, продукции и СМК. К записям можно отнести отчеты, акты, протоколы, журналы, контрольные листы и пр. Объем необходимой документации и виды ее носителей определяются организацией в зависимости от вида и размеров организации, сложности продукции, требований потребителя, квалифицированного персонала [21].

4 уровень. Нормативная документация и техническая литература.

Данный обширный раздел документации по качеству может быть представлен несколькими подразделами, в том числе:

1) Отраслевые/общетехнические нормы и стандарты (организационно-методические); общие технические нормативные; по градостроительству, зданиям, сооружениям; на инженерное оборудование зданий, сооружений и внешние сети; на строительные конструкции и изделия; мобильные здания и сооружения, инвентарь и оснастку; по экономике; справочники, учебники, методики для описания признанных нормативных положений.

2) Стандарты, регламентирующие общие требования к качеству. Все работы по обеспечению качества основаны на использовании стандартов Международной организации по стандартизации (ISO), признанных в 1988 году в бывшей СССР в качестве национальных стандартов. В рамках систем управления качеством используют серию международных стандартов ISO 9000 и эквивалентную ей серию EN 29000.

3) Проектно-сметная документация. Управление проектно-сметной документацией включает в себя процедуры по приемке, согласованию и внесению изменений в проектно-сметную документацию.

4) Организационно-распорядительная документация. В состав внутренней распорядительной документации входит:

- положения о структурных подразделениях, должностные инструкции;

- приказы и распоряжения, подписанные генеральным директором и уполномоченными им заместителями;

- протоколы производственных совещаний, утвержденные генеральным директором и уполномоченными им заместителями;

- резолюции на внутренних служебных документах, подписанные генеральным директором и уполномоченными им заместителями;

- все входящие документы.

На протяжении всего периода внедрения СМК необходимо проводить доработку документации, начиная от «Руководства по качеству», заканчивая формами бланков для заполнения.

Основное назначение документированной системы качества – предоставить единые и согласованные инструкции всем заинтересованным сотрудникам организации. Система качества развивается по мере развития деятельности компании. Документы системы качества постоянно редактируются. Поэтому важно обеспечить, чтобы все должностные лица пользовались действующим изданием документов.

Основной принцип СМК: нужный документ в нужное время в нужном месте [15].

Согласно стандарту ИСО наличие процедуры по управлению документацией является обязательным требованием и подразумевает: постановку цели, для чего нужна документация, установление плана действий по управлению документами и распределение ответственности, выполнение этих действий, проверку результатов на предмет соответствия требованиям, проведение улучшающих действий.

Цель управления документацией – обеспечить гарантированное применение на каждом рабочем месте только актуализированных документов.

Для того, чтобы документ был управляемым, он должен содержать некоторый объем формальной информации, позволяющей осуществлять такое управление. Эта информация может включать:

- название документа;

- номер документа (необязательный элемент, но сопутствует управлению);

- указание статуса издания и редакции и дату издания или редактирования;

- подтверждение рассмотрения и утверждения. Наиболее часто для такого подтверждения оригинал документа подписывается соответствующим должностным лицом. Если принят иной способ подтверждения, то это следует указать в документе:

- нумерация страниц;

- перечень поправок для идентификации всех редакций;

- информация о владельце.

Работа по управлению документацией включает: планирование выпуска или изменения документа; разработку и обеспечение адекватности до издания; согласование и утверждение; выпуск и идентификацию; рассылку и обеспечение доступа; усовершенствование; хранение; аннулирование и изъятие.

Логика построения документов [32]:

- документирование – это всего-навсего отражение процессов;

- информация упоминается только один раз.

Принцип написания документации СМК: необходимо записывать то, что делаешь и необходимо делать то, что записано.

Документация должна периодически анализироваться и при необходимости пересматриваться в соответствии с процедурой управления документацией. Бездумная разработка всевозможных инструкций сковывает практическую работу.

Если требования к документации по ИСО выполнены, то в результате должно получиться точное руководство по качеству и хорошие процедуры, адекватно описывающие как все функции в системе взаимодействуют между собой.

При правильном подходе формализация и документирование деятельности могут реально дать организации дополнительные выгоды. Проведение этих мероприятий – обязанность любой организации, планирующей создать СМК, удовлетворяющую требованиям стандарта ГОСТ Р ИСО 9001:2008 [14].

Таким образом, хотелось бы отметить, что на руководство предприятия ложатся основные обязанности по внедрению, поддержанию и улучшению системы менеджмента качества. Руководитель должен выполнить цикл мероприятий от постановки целей до создания среды для работников, в которой они могли бы быть полностью вовлечены в достижение целей предприятия.

На российском рынке существует множество помех, которые мешают внедрению систем менеджмента качества на предприятиях. В большинстве случаев причиной становится непрофессионализм руководителей, нежелание и непонимание надобности внедрения системы, а также масса других факторов. Чтобы добиться высоких показателей производства, выдержать конкуренцию и быть преуспевающей компанией, нужно внедрять не стандарт, а системы менеджмента качества на основе стандарта и постоянно ее улучшать. Знание основных шагов внедрения СМК и возможных рифов поможет более быстро и эффективно внедрить СМК.

Теоретико-методологические основы системы менеджмента качества служат основой для анализа и оценки системы управления качеством на предприятии ООО «Нефтекамский завод шин ЦМК».

2. Анализ и оценка системы управления качеством на

ООО «Нефтекамский завод шин ЦМК»

2.1. Краткая характеристика деятельности предприятия

ООО «Нефтекамский завод шин ЦМК»

ООО «Нефтекамский завод шин ЦМК» введен в эксплуатацию в 2010 году и является первым в России заводом по производству цельнометаллокордных (ЦМК) шин проектной мощностью 1,2 млн. штук. Производственные мощности предприятия размещаются на территории ОАО «Нефтекамскшина» в районе Нефтекамского промышленного узла в 7,5 км от города Нефтекамска – крупной административной единицы Республики Татарстан РФ. ООО «Нефтекамский завод шин ЦМК» входит в состав шинного комплекса «Татнефти». Завод построен в рамках исполнения президентской программы развития нефтехимического комплекса РТ. В его строительство ОАО «Татнефть» инвестировано около 17 млрд. руб.

Стратегическим партнером проекта является международная компания Continental – один из мировых лидеров в данной отрасли, которая будет курировать развитие завода на протяжении 10 лет. Continental предоставил современные технологии, согласно приобретённой «Татнефтью» лицензии, сертификации на 15 моделей шин и рецептуры резиносмесей, необходимые для производства ЦМК шин, а также обучил персонал завода работе на новом оборудовании. Выпуск шин ЦМК осуществляется на оборудовании ведущих фирм, таких как HFM, «Berstorff», «Comerio», «Сonti FMF», NRM и др.

Пуск ООО «Нефтекамский завод шин ЦМК» направлен на обеспечение растущего спроса среди отечественных автопредприятий и автопроизводителей на шины новой конструкции, долговечные, отвечающие высоким экологическим стандартам в России и за рубежом. Использование ЦМК шин предполагает снижение энергозатрат, бережное отношение к экологии и самое важное – экономию денежных средств потребителя.

Производственная база ООО «Нефтекамский завод шин ЦМК» создавалась с ориентацией на производство шин для ОАО «КамаАЗ», ПАЗ, ГАЗ, а также для удовлетворения потребности в ЦМК шинах для автобусов отечественного и импортного производства.

Реализация готовой продукции осуществляется на основании договора купли-продажи с ООО «Торговый дом «Кама», входящего в структуру нефтехимического комплекса «Татнефть-Нефтехим»». ООО «Торговый дом «Кама» осуществляет комплектацию автозаводов, а также реализацию шин через собственную товаропроводящую сеть.

ООО «Нефтекамский завод шин ЦМК» – самостоятельное юридическое лицо, органами управления которого являются:

- Общее собрание участников – высший орган;

- Совет директоров – обеспечивает общее руководство;

- Единоличный Исполнительный орган – управляющая организация ООО «Управляющая Компания «Татнефть – Нефтехим» (по договору передачи полномочий единоличного исполнительного органа);

- Исполнительный директор.

В процессе управления производством ООО «НЗШ ЦМК» взаимодействует с организациями:

- ОАО «Татнефть» – определяет стратегию развития предприятий, входящих в нефтехимический комплекс «Татнефть-Нефтехим», включая ООО «Нефтекамский завод шин ЦМК», инвестирует программы по модернизации производств и освоению новых технологий;

- ООО «Управляющая Компания «Татнефть-Нефтехим» - единоличный исполнительный орган, осуществляет деятельность по стратегическому бизнес-планированию, по планированию производственной программы, управлению человеческими и финансовыми ресурсами, управлению СМК, оценке удовлетворенности потребителей, оценке надежности поставщиков, управлению автоматизацией производств, управлению инфраструктурой (здания, сооружения, транспорт);

- ООО «Научно-технический центр «Кама» – осуществляет деятельность по процессам проектирования и освоения шин, по процессам получения одобрения продукции (PPAP), по процессам освоения нового сырья и материалов, по сертификации и инспекционному контролю шин. В лабораториях предприятия, аккредитованных на техническую компетентность по ГОСТ Р ИСО/МЭК 17025, проводятся испытания сырья и материалов, готовой продукции;

- ООО «Татнефть-Нефтехимснаб» – осуществляет закупку сырья и материалов, используемых в производстве

- ООО «Торговый дом «КАМА» – осуществляет деятельность по хранению, отгрузке и продаже шин, по анализу и заключению контрактов на поставку шин, по продвижению шин (маркетинг, реклама), по работе с претензиями и обращениями потребителей, участвует в оценке удовлетворенности потребителей;

- ОАО «Нефтекамскшина» и ООО «Нефтекамский завод грузовых шин» – осуществляют услуги по хранению сырья на складах ЦПС и его отбору для проведения испытаний;

- ООО «Центр метрологии и расходометрии» входящий в группу компаний «Татинтек», – осуществляет поверку, калибровку и ремонт СИ;

- ООО «Энергошинсервис» – осуществляет эксплуатацию внешних водных сетей, канализации, пара- и теплоснабжения, эксплуатацию высоковольтного оборудования.

Номенклатура продукции, выпускаемой ООО «Нефтекамский завод шин ЦМК»:

- шины пневматические цельнометаллокордные для грузовых автомобилей и автобусов;

- шины пневматические цельнометаллокордные для прицепов и трейлеров.

Ассортимент продукции, выпускаемой ООО «Нефтекамский завод шин ЦМК» в настоящее время составляет более 20 наименований шин с брендом «Кама» и около 20 наименований шин с брендом «Континенталь» и «Матадор».

Соответствие шин по показателям безопасности государственным стандартам и международным требования подтверждено сертификатами соответствия в системах «ГОСТ Р» и «ЕЭК ООН».

Системный подход к обеспечению качества – основа практики нашего предприятия. ООО «Нефтекамский завод шин ЦМК»» ставит своей целью обеспечить соответствие продукции требованиям потребителей и законодательным требованиям, постоянно повышать удовлетворенность потребителей посредством эффективного применения СМК, включая процессы постоянного улучшения.

Система менеджмента качества (СМК) охватывает всю деятельность, влияющую на обеспечение качества шин, и направлена, прежде всего, на предупреждение несоответствий по качеству продукции.

ООО «Нефтекамский завод шин ЦМК» особое внимание уделяет политике качества. Солидность и известность предприятия в деловых кругах России подкрепляется высоким качеством продукции.

Главной целью Политики Общества в области качества является удовлетворение запросов и ожиданий потребителей за счет постоянного повышения качества. Достижение поставленной цели осуществляется через систему менеджмента качества.

Осуществление данной политики предусматривает:

- понимание, что доверие потребителя – прежде всего;

- уважение и партнерские взаимоотношения с поставщиками;

- непрерывное совершенствование производства с ориентацией на лучшие достижения;

- непрерывное повышение уровня знаний и профессиональной квалификации всех работников завода;

- вовлечение каждого сотрудника в деятельность по улучшению качества;

- каждое подразделение является поставщиком и потребителем;

- поддержание на предприятии атмосферы доверия, взаимопонимания и уважения; соблюдение культуры делового общения;

- одним из основных направлений повышения эффективности производства считать стимулирование качества и производительности труда;

- проблема качества на предприятии касается всех: каждый работник завода – от генерального директора до рабочего – несет ответственность за качество своего труда.

Качество – основное условие рыночного успеха, поэтому качество – это стратегическая цель ООО «НЗШ ЦМК» и всегда остается приоритетным направлением в его деятельности.

Завоевать потребителя можно только через качество – таково кредо процветающих фирм во всем мире, поэтому приоритетным направлением деятельности является повышение качества выпускаемой продукции, повышения ее конкурентоспособности, доведение качества выпускаемой продукции до уровня мировых образцов, создание шин европейского качества. Качество разрабатываемых и выпускаемых шин является стратегическим показателем конкурентоспособности, залогом улучшения экономического положения и благополучия персонала, акционеров общества и всего общества в целом.

В 2012 году в соответствии с требованиями потребителей – автозаводов, Политикой и Целями в области качества ООО «Нефтекамский завод шин ЦМК» направленными на удовлетворение требований основных и потенциальных потребителей – автозаводов продолжалось совершенствование системы менеджмента качества ООО «НЗШ ЦМК».

В декабре 2012 года был проведен ресертификационный аудит СМК ООО «Нефтекамский завод шин ЦМК», результаты аудита подтвердили, что СМК соответствует международным требованиям ИСО 9001:2008, ИСО/ТУ 16949:2009, требованиям потребителей – автозаводов, результативна и сохранила целостность в условиях передачи ряда функций на аутсорсинг.

Продолжается отработка механизмов взаимодействия с организациями, осуществляющими аутсорсиноговые процессы: НМЗ, НТЦ «Кама», ТД «Кама» и др.

Для подтверждения способности поставщиков, поставлять продукцию и услуги, соответствующие требованиям ООО «Нефтекамский завод шин ЦМК» в 2012 году были проведены аудиты в ООО Научно-технический центр «Кама», ОАО «Нефтекамский механический завод», ОАО «Стерлитамакский нефтехимический завод», ОАО «Нефтекамск-Нефтехим», ООО «Бекарт-Липецк», ООО «Татнефть-Нефтехимснаб», ООО Торговый Дом «Кама».

В 2012 году получено инженерное одобрение (BMG) на 4-х автозаводах: «Фольксваген», «Соллерс – Елабуга», «Шкода – Авто», «Хюндай Моторс» (Украина). Начались серийные поставки на 2-а автозавода: «Фольксваген», «Соллерс – Елабуга».

Работоспособность и результативность СМК подтвердил анализ выполнения за 2012 год:

1. Цели в области качества на 2012 год выполнены.

Получены высокие оценки – «Отличный поставщик», «Надежный поставщик» от основных потребителей наших шин – АвтоВАЗ и КамАЗ.

Основной показатель качества – количество дефектной продукции на миллион поставленных шин (РРМ) за 2012 год значительно лучше норм, установленных в контрактах с автозаводами, и составляет:

- по шинам, поставленным на АВТОВАЗ – «6», при норме «не более 40»,

- по шинам, поставленным на КАМАЗ – «165», при норме «не более 500».

2. Внутренние показатели, как по заводам в отдельности, так и акционерному обществу в целом, также подтверждают эффективность работы по качеству:

- окончательный брак продукции по Обществу в целом составил 0,20 % при лимите не более 0,22 %,

- рекламации составили – 0,0013% при лимите не более 0,01 %.

Система менеджмента качества ООО «Нефтекамский завод шин ЦМК» сертифицирована по:

- ISO 9001:2008 с марта 2012 года – сертификат соответствия URS: №28292/АА/0002/SM/Ru от 23.03.2012 г. (Приложение 1).

- ISO/ТS 16949:2009 с марта 2012 года – сертификат соответствия URS №28292/A/0002/SM/Ru от 23.03.2012 г. (Приложение 2).

Действующая система менеджмента качества предприятия соответствует международным и государственным стандартам, что подтверждено сертификатами таких сертификационных органов, как URS (Великобритания), IQNet, и Русский Регистр (Санкт-Петербург, Россия). Одним из приоритетных направлений деятельности предприятия является охрана окружающей среды.

ООО «Нефтекамский завод шин ЦМК» – крупнейшее среди российских шинных заводов предприятие по производственным мощностям, объему и ассортименту выпускаемой продукции. Ассортимент выпускаемых предприятием шин – более 40 типоразмеров и моделей шин. Постоянное обновление ассортимента шин, исходя из требований рынка, является одним из приоритетов предприятия.

На заводе действует «Политика в области качества», утвержденная исполнительным директором, целью которой является выпуск шин, удовлетворяющих требованиям и ожиданиям потребителей. «Политика в области качества» была доведена до подразделений завода приказом исполнительного директора, разъяснена на совещаниях и собраниях в трудовых коллективах.

Структурная взаимосвязь, подчиненность должностных лиц и подразделений определены:

- организационной структурой завода (рис 2.1.1.);

- структурной схемой управления качеством (Приложение 3);

- картами процессов, в которых определены подразделения, участвующие в процессе.

Рис. 2.1.1. Организационная структура завода ООО «Нефтекамский завод шин ЦМК»

Завод располагает необходимыми ресурсами для изготовления продукции, удовлетворяющей требованиям потребителей:

- персоналом соответствующей квалификации;

- сырьем и материалами необходимого качества и объемов;

- работоспособным оборудованием и оснасткой;

- необходимыми условиями производства;

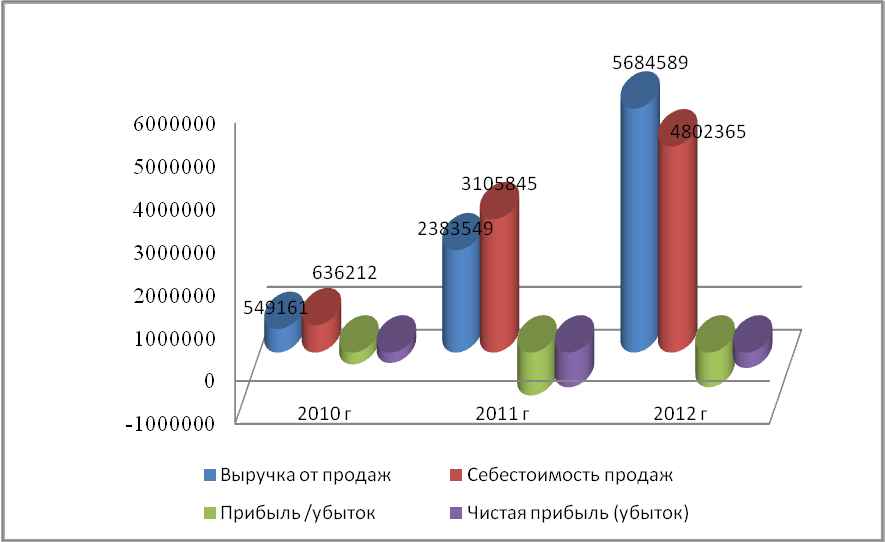

Рассмотрим основные финансово-экономические показатели деятельности предприятия ООО «Нефтекамский завод шин ЦМК». В таблице 2.1.1. представлена динамика показателей финансово-экономической деятельности предприятия ООО «НЗШ ЦМК» за 2010 – 2012 гг.

Таблица 2.1.1.

Динамика показателей финансово-экономической деятельности предприятия ООО «Нефтекамский завод шин ЦМК» за 2010 – 2012 гг.

|

Показатель

|

2010 г.

|

2011 г.

|

2012 г.

|

Темп прироста, %

|

|

Выручка от продаж, в том числе, тыс. руб.

|

549161

|

2383549

|

5684589

|

138,49

|

|

реализация шин на внутреннем рынке

|

467634

|

1743083

|

3589654

|

105,94

|

|

реализация шин на экспорт

|

46174

|

317910

|

1020259

|

220,93

|

|

реализация резиновых смесей

|

35353

|

322556

|

1074676

|

233,18

|

|

Себестоимость продаж, в том числе, тыс. руб.

|

636212

|

3105845

|

4802365

|

54,62

|

|

Прибыль /убыток до налогообложения, тыс. руб

|

-275276

|

-1016664

|

805987

|

179,28

|

|

Чистая прибыль (убыток) отчетного периода, тыс. руб.

|

-240742

|

-809483

|

-358987

|

144,35

|

|

Среднесписочная численность персонала (чел.)

|

700

|

1028

|

1350

|

31,32

|

Источник: годовые отчеты ООО «Нефтекамский завод шин ЦМК» 2010 – 2012 гг.

Как видно из табл. 2.1.1., в 2012 году в сравнении с прошлым периодом выручка от продаж увеличилась на 3301040 тыс. руб. или на 138,49% и составила 5684589 тыс. руб. Учитывая, что с увеличением выручки от продаж продукции происходит рост переменных затрат, то соответственно за период 2010 – 2012 гг. возросла сумма себестоимости продаж на 54,62% и составила 4802365 тыс. руб. Чистый убыток предприятия ООО «Нефтекамский завод шин ЦМК» сократился в 2012 г. на 144,35% и составил 358987 тыс. руб.

Для большей наглядности представим основные финансово-экономические показатели в виде рисунка 2.1.2.

Рис. 2.1.2. Основные финансово-экономические показатели

ООО «Нефтекамский завод шин ЦМК» за 2010 – 2012 гг.

Как видно из рисунка 2.1.2. величина себестоимости продаж превышает выручку от продаж как в 2010 году, так и в 2011 году. Это связано с тем, что в 2011 году был освоен выпуск новых моделей шин с цельнометаллическим кордом, в связи, с чем предприятие понесло большие расходы, которые отразились в себестоимости. Исходя из этого по итогам 2011 года деятельность ООО «Нефтекамский завод шин ЦМК» убыточная, но анализируя показатели 2012 года происходит снижение себестоимости продукции из-за использования в производстве отечественного сырья.

Рассмотрим динамику состава и структуры активов предприятия ООО «Нефтекамский завод шин ЦМК» представленную в таблице 2.1.2.

Полученные данные таблицы 2.1.2. показывают, что за период 2010 – 2012 года наблюдается уменьшение имущества предприятия на 1,46%, от 15048146 тыс. руб. до 14759553 тыс. руб. соответственно. На уменьшение имущества предприятия повлияло снижение внеоборотных активов, которые имеют высокий удельный вес в структуре активов, на 76,13% в 2012 г.

Таблица 2.1.2.

Динамика состава и структуры активов предприятия

ООО «Нефтекамский завод шин ЦМК» за 2010 – 2012 годы

|

Актив баланса

|

2010 г.

|

2011 г.

|

2012 г.

|

Темп прироста, %

|

|

|

сумма,

тыс. руб.

|

структура, %

|

сумма,

тыс. руб.

|

структура, %

|

сумма,

тыс. руб.

|

структура, %

|

|

|

Внеоборотные активы

|

12624950

|

83,9

|

12147339

|

81,1

|

11235899

|

76,13

|

-7,50

|

|

Оборотные активы, в том числе

|

2423196

|

16,1

|

2830788

|

18,9

|

3523654

|

23,87

|

24,48

|

|

запасы

|

1451015

|

9,6

|

949254

|

6,3

|

789256

|

5,35

|

-16,86

|

|

Всего активов

|

15048146

|

100,0

|

14978127

|

100,0

|

14759553

|

100

|

-1,46

|

Источник: годовые отчеты ООО «Нефтекамский завод шин ЦМК» за 2010 – 2012 гг.

Удельный вес оборотных активов увеличился на 23,87% и составил 24,48%. Преобладание внеоборотных активов в структуре активной части баланса мешает предприятию формировать в достаточном объеме собственные оборотные средства.

Доля внеоборотных активов предприятия в период с 2010 по 2012 годы уменьшается, соответственно доля оборотных активов увеличивается. Таким образом, увеличение любого актива одновременно ведет к уменьшению какого-либо другого актива, либо к увеличению соответствующего пассива.

Имущество предприятия финансируется за счет собственных средств, долгосрочных и краткосрочных обязательств. Для того, чтобы определить какое значение для анализируемого предприятия занимают краткосрочные обязательства, в таблице 2.1.3. проведен анализ динамики состава и структуры источников финансирования.

Таблица 2.1.3.

Динамика состава и структуры пассивов

ООО «Нефтекамский завод шин ЦМК» за 2011 – 2012 годы

|

Пассив баланса

|

2011 г.

|

2012 г.

|

Изменение, (+,-)

|

Темп прироста, %

|

|

|

сумма, тыс. руб.

|

структура, %

|

сумма, тыс. руб.

|

структура, %

|

сумма, тыс. руб.

|

структура, %

|

|

|

Капитал и резервы

|

8459314

|

56,2

|

7649831

|

51,1

|

-809483

|

-5,1

|

-9,6

|

|

Долгосрочные обязательства

|

5219158

|

34,7

|

6208975

|

41,4

|

989817

|

6,7

|

19,0

|

|

Краткосрочные обязательства

|

1369674

|

9,1

|

1119321

|

7,5

|

-250353

|

-1,6

|

-18,3

|

|

Всего совокупный капитал

|

15048146

|

100

|

14978127

|

100

|

-70019

|

0

|

-0,5

|

Источник: годовые отчеты ООО «Нефтекамский завод шин ЦМК» за 2011 – 2012 гг.

По сравнению с 2011 годом собственный капитал уменьшился на 809483 тыс. руб. или на 9,6% и составил 7649831 тыс. руб. Структура пассивов существенно не изменилась: уменьшилась доля собственных средств на 5,1% (с 56,2% до 51,1%), увеличилась доля долгосрочных обязательств на 6,7%, уменьшилась доля краткосрочных обязательств на 1,6%.

На рисунке 2.1.3. представлена динамика состава и структуры пассивов ООО «Нефтекамский завод шин ЦМК».

Рис. 2.1.3. Динамика состава и структуры пассивов предприятия ООО «Нефтекамский завод шин ЦМК» за 2011 – 2012 годы

На рисунке 2.1.3. видно, что статья капитал и резервы занимает наибольший удельный вес в структуре пассивов анализируемого предприятия. В 2012 году происходит ее уменьшение за счет увеличения долгосрочных обязательств предприятия.

Таким образом, результат деятельности ООО «Нефтекамский завод шин ЦМК» в целом является положительным, несмотря на, естественные проблемы становления российского рынка и указывает на правильно организованную систему менеджмента общества в целом.

В ООО «Нефтекамский завод шин ЦМК» непрерывно осуществляется работа по дальнейшему улучшению качества выпускаемой продукции, снижению ее себестоимости, наращиванию и совершенствованию производственных мощностей, внедрению современных производственных и управленческих технологий. Руководство определило для общества основное стратегическое направление – стабильное экономическое развитие, что должно служить удовлетворению потребностей: потребителей, поставщиков, персонала и общества. Это может быть достигнуто только тогда, когда однозначно выполняются высокие требования к качеству.

2.2. Анализ системы менеджмента качества на предприятии

ООО «Нефтекамский завод шин ЦМК»

Повышению эффективности и конкурентоспособности деятельности ООО «Нефтекамский завод шин ЦМК» во многом способствуют внедрение, поддержание и развитие системы менеджмента качества. Внедрение СМК существенно повышает прибыльность и прозрачность предприятия – это упрощает привлечение инвестиций на модернизацию и развитие, уточняет ответственность и задачу каждого сотрудника, его значимость в работе на общий результат объединения. Наличие сертифицированной системы качества управления ООО «Нефтекамский завод шин ЦМК» дает гарантию потребителям продукции и услуг что все бизнес-процессы компании контролируемы и управляемы, продукция, поставляемая на российский и зарубежный рынки, имеет качество, соответствующее требованиям международных стандартов.

Группа аудиторов германской фирмы TUV CERT провела проверку деятельности ООО «Нефтекамский завод шин ЦМК» по совершенствованию системы качества, основанной на процессном подходе, и ее результативности. По результатам проверки аудиторами было внесено решение о соответствии системы качества ООО «НЗШ ЦМК» требованиям ГОСТ Р ИСО 9001:2008 и выдаче международного сертификата.

В 2012 году завершилась подготовка СМК к сертификации на соответствие ИСО/ТУ 16949:2009, регламентирующего требования к СМК для поставщиков автомобильных заводов. Данная задача была поставлена с требованиями потребителей – автозаводов, Политикой и Целями в области качества ООО «Нефтекамский завод шин ЦМК» В марте 2012 года ООО «Нефтекамский завод шин ЦМК» успешно прошло сертификацию по ИСО/ТУ 16949:2009 и его отечественному аналогу ГОСТ Р 51814.1 – 2004.

Стандарт ИСО/ТУ 16949:2009 описывает требования, предъявляемые к системам менеджмента качества предприятий, занимающихся проектированием, производством, наладкой и обслуживанием продукции, предназначенной для автомобилестроительной промышленности. При этом ИСО/ТУ 16949:2009 это не только стандарт на систему менеджмента, но и техническая спецификация, которая применяется при производстве автомобильной продукции или на станциях технического обслуживания.

Действующая система менеджмента качества предприятия соответствует международным и государственным стандартам, что подтверждено сертификатами таких сертификационных органов, как URS (Великобритания), IQNet, и Русский Регистр (Санкт-Петербург, Россия).

Это позволило ООО «Нефтекамский завод шин ЦМК» не только выполнить контрактные требования автозаводов, но и заинтересовать потенциальных потребителей, таких как «УралАвтоприцеп», «Политранс», «Сеспель», «Tirsan» и другие всемирно известные компании, открывающие новые автопроизводства на территории России.

Работоспособность СМК подтверждена аудитами потенциальных потребителей, что увеличивает шансы ООО «Нефтекамский завод шин ЦМК» стать их реальными поставщиками. По итогам данных аудитов получены высокие оценки, позволяющие перейти к последующим этапам работы: испытанию шин у потребителя.

На заводе проводятся внутренние аудиты с целью установления того, что:

- СМК соответствует требованиям ISO/TS 16949:2009, внутренних документированных процедур и запланированным мероприятиям;

- СМК эффективно внедрена и поддерживается в рабочем состоянии.

Все требования ISO/TS 16949:2009 подлежат проверке в течение года.

Аудит технологических процессов проводится специалистами шинного завода, включенными в «Реестр аудиторов, по предприятиям НХК, квалифицированных по ISO/TS 16949». В ходе аудита проверяется соблюдение требований технической документации на производство шин план управления, рабочих документов (технологическая инструкция, рабочая инструкция, инструкций по изготовлению, контролю, транспортировке и др.) и соответствие установленным требованиям продукции, являющейся результатом технологического процесса.

Аудит готовой продукции проводится персоналом бюро аудита отдела СМК ОАО «Татнефть-Нефтехим». В ходе аудита проверяется соответствие шин приемо-сдаточным показателям, а также специальным характеристикам, установленным потребителями. Аудиту подвергаются шины готовые к отправке потребителю. Данные по аудиту приведены в таблице 2.2.1.

Политикой в области качества определена основная задача предприятия – выпускать продукцию, отвечающую обязательным требованиям и требованиям потребителей. Высшая цель – повышение удовлетворенности потребителя ООО «Нефтекамский завод шин ЦМК» принимает на себя обязательство соответствовать требованиям потребителя и постоянно повышать результативность системы менеджмента качества посредством:

1. Изучения и понимания текущих и будущих потребностей потребителей, стремления превзойти их ожидания.

2. Совершенствования действующей системы менеджмента для повышения результативности и эффективности производства.

3. Внедрения новых методов работы и обучения персонала.

4. Развития взаимовыгодного и долгосрочного сотрудничества с изготовителями сырья и материалов, оборудования, оснастки и запчастей.

5. Проведения модернизации оборудования и внедрения современных технологий.

6. Создания и поддержания условий для использования творческого потенциала персонала и повышения его заинтересованности в улучшении результатов труда (Приложение 4).

Таблица 2.2.1.

Аудит готовой продукции

|

Наименование

|

Размер, модель

|

Шины соответствующие допускам, %

|

Шины несоответствующие допускам, %

|

Заключение

|

|

Визуальная проверка

|

315/80R22,5 FH1

275/70 R 22.5 FRR2

315/80 R 22.5 HDR+

385/65 R 22.5 HTR

|

100

|

0

|

Соответствуют установленным требованиям

|

|

Рентгенодефектоскопия

|

|

100

|

0

|

Соответствуют установленным требованиям

|

|

Силовая

неоднородность

|

|

100

|

0

|

Соответствуют установленным требованиям

|

Источник: Отчет по анализу функционирования СМК за 2012 год

Осведомленность персонала о «Политике в области качества», целях подразделения по реализации «Политики» проверяется и оценивается аудиторами при проведении внутренних и внешних аудитов системы качества. Результаты аудитов за 2010 – 2012 гг. подтвердили осведомленность персонала в этих вопросах.

Для своевременного и оперативного решения организационных и технических вопросов обеспечения качества, включая выделение необходимых ресурсов, а также периодической оценки результатов деятельности в области качества под руководством главного инженера Портного Ц.Б. в ООО «Нефтекамский завод шин ЦМК» создан координационный совет по качеству (КСК). В 2011 году КСК переименован в постоянно действующую комиссию по качеству (ПДКК). ПДКК возглавляется исполнительным директором, состоит из руководителей высшего звена и специалистов, отвечающих за внедрение и работоспособность системы менеджмента качества согласно матрице ответственности первого уровня. Периодичность работы ПДКК определяется исполнительным директором по предложению уполномоченного по качеству от высшего руководства в зависимости от производственной необходимости и срочности обсуждения вопросов, но не реже одного раза в год. На совещаниях ПДКК рассматриваются результаты анализа функционирования системы менеджмента качества, все решения и действия, относящиеся к повышению результативности СМК и её процессов; вопросы по улучшению качества продукции согласно требованиям потребителей; потребности в ресурсах и т.п. Все совещания ПДКК оформляются протоколами и утверждаются Исполнительным директором. Основными задачами ПДКК являются определение задач и обязательств по реализации «Политики в области качества», согласованной с целями ООО «Нефтекамский завод шин ЦМК», требованиями и желаниями потребителей.

Результативность и эффективность своей деятельности руководители осуществляют при анализе деятельности подразделений завода с учетом достижения целей и задач, поставленных перед ними, с последующей разработкой, при необходимости, корректирующих и предупреждающих мероприятий, изданием соответствующих распоряжений, приказов. Так, например, на заседании ПДКК (Протокол № 185 от 23.01.2013 г.) рассматривались:

- выполнение целей в области качества по ООО за 2012 год;

- результаты оценки функционирования системы менеджмента качества за 2012 год;

- результаты оценки удовлетворенности потребителей за 2012 год и предложения по улучшению, полученных от потребителей.

Анализ качества продукции в ООО «Нефтекамский завод шин ЦМК» проводится за определенный период (месяц, квартал, полугодие, год) на заводских «Днях качества». Проводит заводские «Дни качества» исполнительный директор или уполномоченный по качеству от высшего руководства. В работе принимают участие главные специалисты и руководители служб, начальники технологических цехов и их заместители.

Еженедельно анализ качества продукции проводится заместителем директора завода (по качеству) на совещаниях «День качества». В работе принимают участие заместители начальников технологических цехов завода, начальники отделов службы качества.

Анализ качества продукции в цехах проводится на еженедельных цеховых «Днях качества» под руководством начальника цеха. На цеховом «Дне качества» присутствуют заместители начальника цеха, технологи, механики, начальники смен и мастера, представители технических служб и обслуживающих цехов.

На совещаниях рассматриваются следующие вопросы:

- анализ результатов работы по качеству;

- разработка корректирующих мероприятий, направленных на устранение выявленных отклонений от требований действующей документации и причин несоответствий;

- разработка мероприятий с целью предупреждения несоответствий с наделением полномочий ответственного персонала;

- выполнение намеченных мероприятий и их результативность.

Рассмотрим анализ качественных показателей продукции за 2010 – 2012 гг. представленной в таблице 2.2.2.

Наблюдается положительная динамика по снижению уровня окончательного брака по заводу в целом и по технологическим цехам в сравнении с предыдущими годами 2010 – 2012 гг.

Таблица 2.2.2.

Уровень окончательного брака в 2010 – 2012 гг.

|

|

2010 г., %

|

2011 г., %

|

2012 г., %

|

Изменение, 2011 г. по сравнению с 2010 г., %

|

Изменение, 2012 г. по сравнению с 2011 г., %

|

|

Завод

|

3,06

|

1,79

|

1,21

|

-1,26

|

-0,58

|

|

ПЦ

|

0,44

|

0,18

|

0,08

|

-0,26

|

-0,1

|

|

СЦ

|

2,49

|

1,47

|

1,09

|

-1,02

|

-0,38

|

|

ЦВ

|

0,13

|

0,14

|

0,04

|

0,01

|

-0,1

|

Источник: Отчет по анализу функционирования СМК за 2012 г.

По заводу в целом доля уровня окончательного брака снизилась до 1,21% в 2012 г. по сравнению с 2011, 2010 гг.

На рисунке 2.2.1. представлена динамика уровня окончательного брака за 2010 – 2012 гг.

Рис. 2.2.1. Динамика уровня окончательного брака за 2010 – 2012 гг.

В подготовительном цехе наблюдается снижение уровня окончательного брака с 0,44% до 0,08%. В сборочном цехе уровень окончательно брака снизился на 1,4% и составляет 1,09%. В цехе вулканизации также наблюдается положительная динамика по снижению уровня окончательно брака и составляет 0,04%.

Рассмотрим уровень ремонтного брака за 2010 – 2012 гг.

Таблица 2.2.3.

Уровень ремонтного брака за 2010 – 2012 гг.

|

|

2010 г., %

|

2011 г., %

|

2012 г., %

|

Изменение, 2011 г. по сравнению с 2010 г., %

|

Изменение, 2012 г. по сравнению с 2011 г., %

|

|

Завод

|

2,35

|

1

|

1,28

|

-1,35

|

0,28

|

|

ПЦ

|

0

|

0,04

|

0

|

0,04

|

-0,04

|

|

СЦ

|

2,18

|

0,82

|

1,21

|

-1,36

|

0,39

|

|

ЦВ

|

0,27

|

0,14

|

0,07

|

-0,13

|

-0,07

|

Источник: Отчет по анализу функционирования СМК за 2012 г.

Рис. 2.2.2. Динамика уровня ремонтного брака за 2010 – 2012 гг.

Наблюдается отрицательная динамика по увеличению уровня ремонтного брака по заводу в целом и сборочному цеху в 2012 году в сравнении с 2011 годом. Однако уровень ремонтного брака за 2012 год по заводу в целом составил 1,28% при контрольной цифре не более 1,9%.

Анализ причин ремонтного брака проведен на совещаниях аварийной комиссии (Протоколы совещаний аварийной комиссии от 22.11.12), «Заводской день качества» за 2012 год (Протокол № 3 от 21.01.13).

Разработаны и внедрены корректирующие и предупреждающие мероприятия.