Разработка технологического процесса восстановления кулака разжимного переднего тормоза автомобиля КамАЗ

PAGE \* MERGEFORMAT1

Содержание

Введение……………………………………………………………………………..2

1 Исследовательская часть………………………………………………………..6

1.1 Характеристика детали………………………………………………………..6

1.2 Условия работы………………………………………………………………...8

1.3 Технические требования на дефектацию……………………………………..10

2 Выбор рационального способа восстановления………………………….…….12

2.1 Наплавка в среде углекислого газа……………………………………………14

2.2 Железнение……………………………………………………………………..18

3 Расчетная часть ………………………………………………………………......23

3.1 Расчет величины износа………………………………………………………23

3.2 Расчет режимов автоматической наплавки в среде углекислого газа……23

3.3 Восстановления изношенной детали железнением………………………….27

Заключение…………………………………………………………………….……32

Список литературы…………………………………………………………………33

Введение

Транспорт – одна из ключевых отраслей народного хозяйства. В современных условиях дальнейшее развитие экономике немыслимо без хорошо налаженного транспортного обеспечения. От его четкости и надежности во многом зависят трудовой ритм предприятий промышленности, строительства и сельского хозяйства, настроение людей, их работоспособность.

Решение задач по дальнейшему развитию автомобильного транспорта обеспечивается постоянным увеличением производства автомобилей. Одним из резервов увеличением автомобильного парка страны является ремонт автомобилей, поэтому его развитию и совершенствованию в нашей стране уделяется большое внимание.

Исправным считается автомобиль, который соответствует всем требованиям нормативно-технической документации. Работоспособный автомобиль в отличии от исправного должен удовлетворять лишь тем требованиям, выполнение которых позволяет использовать его по назначению без угрозы безопасности движения.

При длительной эксплуатации автомобили достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии и условиях автотранспортных предприятий, становится больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобилей считается предельным и они направляются в капитальный ремонт на авторемонтные предприятии.

Задача капитального ремонта состоит в том, чтобы с наименьшими затратами восстановить утраченную автомобилями работоспособность.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 75% деталей автомобилей, прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно либо без ремонта, либо после небольшого ремонтного воздействия.

При капитальном ремонте большая часть деталей автомобиля восстанавливается.

Долговечность и надежность автомобилей и их агрегатов после капитального ремонта во многом зависят от долговечности и надежности отдельных деталей.

При сборке автомобилей и агрегатов в процессе капитального ремонта используют детали трех групп: годные (после разборки), восстановленные и новые (запасные части). Количественное соотношение деталей указанных групп оказывает значительное влияние на себестоимость капитального ремонта автомобилей и агрегатов, так как стоимость деталей каждой группы различна. По опытным данным количество деталей составляет: годных 30-40%, восстановленных 20-40% и новых 20-50%.

Относительная стоимость восстановленных деталей значительно ниже новых. Себестоимость восстановления деталей на специализированных предприятиях составляет 20-30% от стоимости новых деталей. Это связано с тем, что при восстановлении деталей отсутствую, расходы на получение заготовок и значительно сокращается расход легированных сталей, так как исходным материалом служит сама деталь, имеющая лишь некоторые дефекты. Кроме того, для выпуска новых деталей (запасных частей) расходуют ежегодно значительное количество металла и других материальных ресурсов, а также отвлекают производственные мощности автомобильной промышленности, которые бы могли быть использованы для изготовления автомобилей.

Многочисленные исследования и опыт работы ремонтных предприятий показывают, что многие автомобильные детали, восстановленные современными способами, по долговечности и надежности не только не уступают соответствующим новым деталям, но и превосходят их в полтора-два раза.

Таким образом, использование восстановленных деталей вместо новых позволяет снизить затраты на капитальный ремонт автомобилей. Из этого, однако, не следует делать вывод, что надо прекратить совсем выпуск запасных частей и потребность в них покрывать только за счет восстановленных деталей. Запасные части надо выпускать, при этом их количество должно быть обоснованным с тем, чтобы было обеспечено наивыгоднейшее соотношение с количеством восстановленных деталей. Следует также иметь в виду, что не все детали автомобилей технически возможно и экономически целесообразно восстанавливать

Затраты на восстановление деталей зависят от мощности и специализации ремонтных предприятии, степени совершенства технологии, организации производства и его оснащенности. На мощных предприятиях могут быть использованы более совершенные технологии и организация производственного процесса (поточные линии, автоматы и т. п.), свойственные крупносерийному производству. С увеличением мощности предприятия можно увеличить также номенклатуру деталей, которые целесообразно восстанавливать. Поэтому детали автомобилей рекомендуется восстанавливать в централизованном порядке на специализированных предприятиях или в специализированных цехах крупных ремонтных предприятий, на которых будет обеспечена достаточная концентрация работ. Детали целесообразно восстанавливать под номинальный размер с тем, чтобы при сборке была обеспечена их взаимозаменяемость.

Новые и восстановленные детали, входящие в номенклатуру централизованного восстановления, выдают потребителям только при условии сдачи на промышленное предприятие дефектных деталей тех же наименований.

В качестве примера могут быть названы следующие детали, которые целесообразно восстанавливать в централизованном порядке на специализированных предприятиях: головки цилиндров, валы коробки передач, коленчатые валы, шатуны, крестовины дифференциалов, полуосей, трубы полуосей, плунжерные пары топливных насосов и др.

Опыт централизованного восстановления деталей показывает его большую экономическую эффективность. Он заслуживает широкого внедрения в авторемонтное производство.

Целью курсовой работы является, разработка технологического процесса восстановления кулака разжимного переднего тормоза автомобиля КамАЗ и выбор наиболее рационального и экономически выгодного способа его восстановления, при обеспечении всех норм и требований предъявляемых к данной детали.

1.Исследовательская часть

1.1 Характеристика детали

Деталь, предложенная для исследования в курсовой работе – кулак разжимной переднего тормоза автомобиля КамАЗ (представлена на рисунке 1.1). Дефекты предложенные к анализу:

- Износ рабочего профиля кулака;

- Износ шеек под втулки кронштейна;

- Износ шлицев.

Рисунок 1.1 – Кулак разжимной переднего тормоза

Деталь относится к классу - валы. Изготовлена из материала Сталь 45. Твёрдость ремонтируемой поверхности необходимая для успешного сопротивления трению скольжения и процессу изнашивания.

Шероховатость поверхности должна соответствовать (ГОСТ 2789-73).

Восстанавливаемая поверхность шейки под втулки кронштейна. Она имеет цилиндрическую форму и размеры: номинальный диаметр допустимый без ремонта диаметр – . Для повышения износостойкости и увеличения твердости поверхность закаливают с помощью высокочастотного нагрева до твердости

Определим точность обработки поверхностей, т.е. допуск, в пределах которого устанавливается диаметр для данной детали. Для этого от данного в карте дефектации номинального размера посадочного диаметра возьмем верхнее отклонение и отнимем нижнее: для размера (нижнее отклонение , верхнее отклонение 0,085) допуск составит , что соответствует 8 квалитету – .

Определив квалитет можно определить шероховатость поверхности, которая в данном случае имеет значение мкм (предварительное шлифование). Конструктивно-технологическая характеристика детали дана в таблице 1.1

Таблица 1.1 – Конструктивно-технологическая характеристики детали

|

Параметр

|

Характеристика

|

|

1. Класс детали

|

Валы

|

|

2. Материал детали

|

Сталь 45

|

|

3. Твердость ремонтируемой поверхности

|

|

|

4. Шероховатость поверхности

|

|

|

5. Вес детали, кг

|

2,4

|

Деталь относится к классу - валы. Изготовлена из материала Сталь 45 ( химический состав стали представлен в таблице 1.2). Твёрдость ремонтируемой поверхности необходимая для успешного сопротивления трению скольжения и процессу изнашивания.

Шероховатость поверхности должна соответствовать (ГОСТ 2789-73).

Таблица 1.2 Химический состав стали 15

|

Наименование и марка материала

|

Химический элемент и его процентное содержание, %

|

|

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

As

|

|

Сталь 15

|

0.12 - 0.19

|

0.17 - 0.37

|

0.05 - 0.08

|

до 0.25

|

до 0.04

|

до 0.035

|

До 0.25

|

до 0.25

|

до 0.08

|

1.2 Анализ условий работы детали

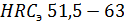

Разжимной кулак переднего тормоза входит в тормозной механизм автомобиля КамАЗ (представлен на рисунке 1.2).

1 - Ось колодки; 2 - суппорт; 3 - щиток; 4 - гайка оси; 5 - накладка осей колодок; 6 - чека оси колодки; 7 - колодка тормозная; 8 – пружина; 9 – накладка фрикционная; 10 – кронштейн разжимного кулака; 11 – ось ролика; 12 – кулак разжимной; 13 – ролик; 14 – рычаг регулировочный

Рисунок 1.2- Тормозной механизм автомобиля КамАЗ

При торможении колодки раздвигаются S- образным кулаком 12 и прижимаются к внутренней плоскости барабана. Между разжимным кулаком 12 и колодками размещены ролики 13, снижающие трение и улучшающие производительность торможения. Разжимной кулак прокручивается в кронштейне 10, прикрепленный к суппорту болтами.

Шейки разжимного кулака сопрягаются со втулками кронштейном с зазором, что обеспечивает поворот разжимного кулака. Номинальный размер шейки

Разжимной кулак работает в сложных условиях. Высокие контактные напряжения в месте рабочего профиля кулака приводит к достаточно интенсивному износу. В область трения при установке закладывается консистентная смазка. Также необходимо отметить, что разжимной кулак работает в условиях среды с высокой агрессивностью: воздействие влаги, изменяющихся температур (особенно в зимний период). Сложные условия работы и высоки нагрузки, приводят к появлению износов элементов разжимного кулака.

Сводный анализ условий работы детали приведён в таблице 2.

Таблица 1.2 – Условия работы детали

|

Номер дефекта

|

Дефект

|

Условия работы

|

|

|

|

Вид трения

|

Действующие нагрузки

|

Агрессивная среда

|

|

2

|

Износ рабочего профиля кулака

|

Трение скольжения

|

Контактная

|

Действует влага, изменяющиеся температуры

|

|

3

|

Износ шеек под втулки кронштейна

|

Трение скольжения

|

Контактная

|

Действует влага, изменяющиеся температуры

|

|

4

|

Износ шлицев

|

Трение качения

|

Кручение

|

Действует влага, изменяющиеся температуры

|

1.3 Технические требования на дефектацию

Таблица 1.3 – Карта дефектации оси балансирной подвески

|

№ по каталогу

|

Наименование

|

Материал

|

Твердость

|

|

5320-3501110

|

Кулак разжимной переднего тормоза правый

|

Сталь 45

|

Поверхность на участке Б,В,Е

Остальное- HB 163-197

|

|

5320-3501111

|

Кулак разжимной переднего тормоза левый

|

|

|

|

5320-3502110

|

Кулак разжимной заднего тормоза правый

|

|

|

|

5320-3502111

|

Кулак разжимной заднего тормоза левый

|

|

|

|

№ дефекта

|

Обозна-чение

|

Возможный дефект

|

Размеры, мм

|

Способ ремонта

|

|

|

|

|

Номинальный

|

Предельно допустимый без ремонта

|

|

|

1

|

|

Трещины и обломы

|

-

|

-

|

Браковать

|

|

2

|

Е

|

Износ рабочего профиля кулака

|

-

|

Щуп 0,5 не проходит

|

Наплавить

|

|

3

|

Б,В

|

Износ шеек под втулки кронштейна

|

|

37,80

|

Наплавить

|

|

4

|

Г

|

Износ шлицев

|

5,86-0,1

|

5,70

|

Наплавить

|

Износ рабочего профиля разжимного кулака восстанавливают наплавкой изношенной поверхности. Используют полуавтоматическую наплавку проволокой 51ХФА или пружинными проволоками ОВС, П1 в среде углекислого газа. Затем в автоматическом режиме наплавляют поверхности Б,В.

Для того, чтобы наплавить шлицевую поверхность вкруговую и избежать непроплавления, шлицы предварительно срезают на 2/3 их высоты проходными твердосплавными резцами Т5К10. Можно предварительно заплавить канавку с продольной подачей сварочной головки.

Наплавляемая деталь проходит высокий отпуск при 650 градусах в течении 2 часов. Затем, базируясь в центрах, протачивают до 38,4-0,1 шейки Б и В и до 37,9-1,5мм поверхность Д.

Шлицы Г нарезают шпоночной фрезой на горизонтально-фрезерном станке с делительной головкой, базируясь по центровым отверстиям.

Предварительное шлифование рабочего профиля разжимного кулака выполняется на копировально-шлифовальном станке кругами ПП600*40*305 24А 80П СМ1 СМ2 6К5 с радиальной подачей 0,05 мм/об. Припуск на окончательное шлифование 0,2 на сторону.

Далее поверхности Б, В и Е закаливают с помощью высокочастотного нагрева до твердости .

2 Выбор рационального способа восстановления

Выбор способа восстановления детали зависит от их конструктивно-технологических особенностей, а также условий работы, износа, технологических свойств самих способов восстановления, определяющих долговечность отремонтированных деталей и стоимость восстановления.

Согласно рассматриваемой методике выбираемый способ

восстановления СВ выражается как функция трех коэффициентов:

СВ=f(Кп,Кд,Кэ), (2.1)

где Кп – коэффициент применимости способа;

Кд – коэффициент долговечности;

Кэ – коэффициент технико-экономической эффективности способа.

Критерий применимости позволяет классифицировать детали по способам восстановления и выявить перечень деталей, восстановление которых возможно разными способами. Последнее облегчает выбор рационального способа.

Критерий применимости является технологическим и определяет принципиальную возможность применения различных способов восстановления по отношению к конкретным деталям. При этом должны быть учтены:

- условия работы детали в узле;

- износ;

- конструктивные особенности;

- габариты детали.

- Критерий применимости того или иного способа восстановления определяется функцией:

|

|

,

|

(2.2)

|

|

где

|

- материал детали;

|

|

|

- форма восстанавливаемой детали;

|

|

|

- диаметр восстанавливаемой поверхности;

|

|

|

- износ детали;

|

|

|

- значение и характер воспринимаемой деталью нагрузки;

|

|

|

- сумма технологических особенностей способа, определяющий

|

|

область его рационального применения.

|

Коэффициент долговечности Кд определяется как функция трех

аргументов:

Кд= f(Ки,Кв,Кс), (2.3)

где Ки – коэффициент износостойкости;

Кв – коэффициент выносливости;

Кс – коэффициент сцепления.

Коэффициент технико-экономической эффективности Кэ рассчитывается по формуле:

Кэ= (КпрЭ), (2.4)

где Кпр – коэффициент производительности;

Э – относительная экономичность способа.

Чтобы обеспечить работоспособность детали на весь межремонтный пробег агрегата, применяемый способ восстановления должен иметь значение Кд в пределах от 0,8 до 1,0.

Наибольший коэффициент долговечности имеет наплавка в среде углекислого газа, железнение, вибродуговая наплавка. Однако рациональным способом восстановления будет железнение (Кд=0,6) т.к. этот способ будет обеспечивать работоспособность детали на весь межремонтный пробег агрегата, при этом затраты на восстановление детали будут ниже чем у других способов восстановления.

В качестве альтернативного способа будет применяться наплавка в среде углекислого газа (Кд=0,65).

2.2 Наплавка в среде углекислого газа

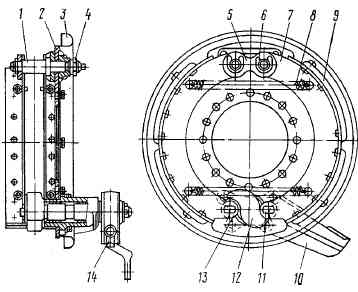

Сущность способа сварки и наплавки в защитных газах. В зону горения дуги под небольшим давлением подают газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.

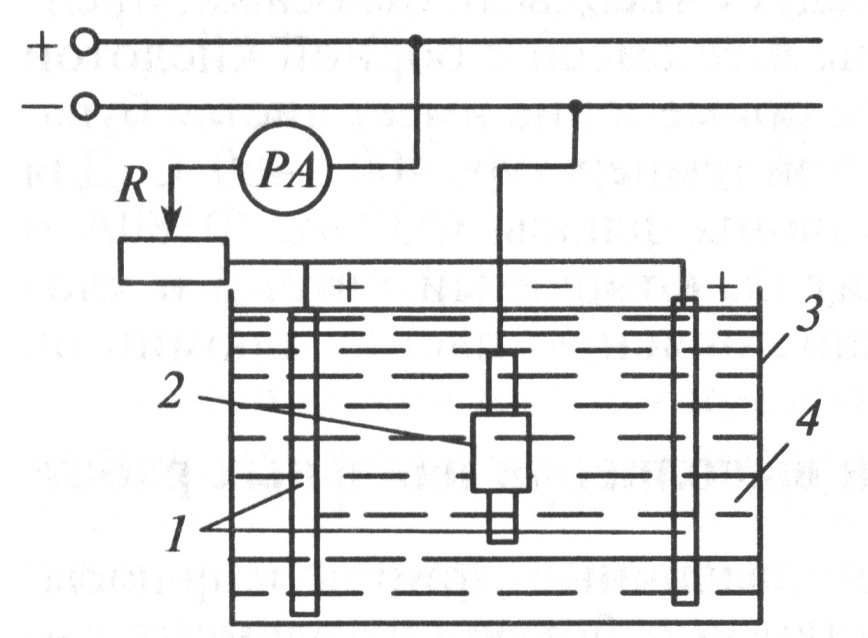

Сущность процесса наплавки состоит в следующем: защитный газ и электродную проволоку подают в зону горения дуги с помощью специальной горелки. При выходе из сопла (представлено на рисунке 2.1) горелки защитный газ оттесняет от наконечника и электродной проволоки воздух, препятствуя окислению расплавленного металла.

Сварка (наплавка) в углекислом газе — это способ сварки плавящимся электродом с защитой сварочной ванны от воздуха углекислым газом. Сварка в углекислом газе голой, сплошной проволокой от носится к самым дешевым способам сварки углеродистых и низколегированных деталей. Поэтому по объему производства она занимает первое место среди механизированных способов сварки плавлением.

1 – наплавочная горелка; 2 – зона подачи ; 3 – наплавленный металл; 4 – деталь; Н – вылет электрода; а – смещение электрода с зенита; - скорость наплавки; - скорость подачи электрода; n – частота вращения детали

Рисунок 2.1 – Схема наплавки в среде углекислого газа

Для наплавки деталей в среде углекислого газа необходимо иметь сварочный выпрямитель, баллон с углекислотой, находящимся под давлением 1,5 МПа; редуктор, понижающий давление газа до 0,12…0,15 МПа; осушитель для удаления влаги из газа; электроподогреватель газа; устройство для механизированной подачи электродной проволоки к соплу горелки.

Процесс наплавки в среде углекислого газа ведут постоянным током обратной полярности, что уменьшает разбрызгивание металла повышает качество наплавленного слоя.

При наплавке используют токарный станок, в патроне которого устанавливают деталь, на суппорте крепят наплавочный аппарат. Углекислый газ из баллона подается в зону горения. При выходе из баллона газ резко расширяется и переохлаждается. Для подогрева его пропускают через подогреватель. Содержащуюся в в углекислом газе воду удаляют с помощью осушителя, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора, а расход его контролируется расходомером.

Физико-механические свойства металла изменяются только за счет соответствующего подбора электрода. Поэтому рекомендуется использовать сварочные проволоки с повышенным содержанием легирующих элементов, а также марганца и кремния: Св-08Г2С, Св-08хГСМА. Диаметр проволок 0,5…2,5 мм.

При сварке в среде углекислого газа из сопла горелки, охватывающего поступающую в зону горения дуги электродную проволоку, вытекает струя газа, достаточная для оттеснения воздуха от реакционной зоны сварки. Защитные свойства струи зависит от физических свойств газа, в частности, от соотношения его плотности к плотности воздуха, Плотность углекислого газа достаточно высокая, приблизительно в 1,5 раза больше плотности воздуха, что позволяет обеспечить защиту реакционного пространства дуги от воздуха при относительно небольших расходах газа в струе. Исследованиями установлено, что расход, газа в объёме 10 л/мин уже обеспечивает достаточную защиту реакционного пространства.

Однако в процессе сварки углекислый газ, попавший в зону горения дуги, диссоциирует: .

Поэтому сварка уже происходит не в чистом углекислом газе, а в равновесной смеси газов , и . Количественное соотношение объемов N этих газов зависит от температуры. При температурах Т капель металла (приблизительно от 2320 до 2526 ) содержание кислорода в продуктах диссоциации углекислого газа несколько меньше, чем в атмосфере воздуха. Следовательно, при сварке в среде углекислого газа обеспечивается практически полная защита расплавленного металла от азота воздуха. Однако сохраняется такой же окислительный характер газовой смеси, каким бы он был при сварке голой электродной проволокой в атмосфере воздуха.

Таким образом, при сварке в среде необходимо предусматривать меры по раскислению наплавляемого металла. Раскисление можно проводить двумя методами: специальной обработкой металла шлаком в результате дополнительного введения флюса; применением электродной проволоки, в состав которой входят хорошие раскислители.

Образующийся при кристаллизации наплавленного металла угарный газ (СО) выделяется в виде пузырьков, часть из которых, вследствие быстрой кристаллизации сварочной ванны, не успевает выделиться и задерживается в металле. В результате в наплавке могут образоваться поры.

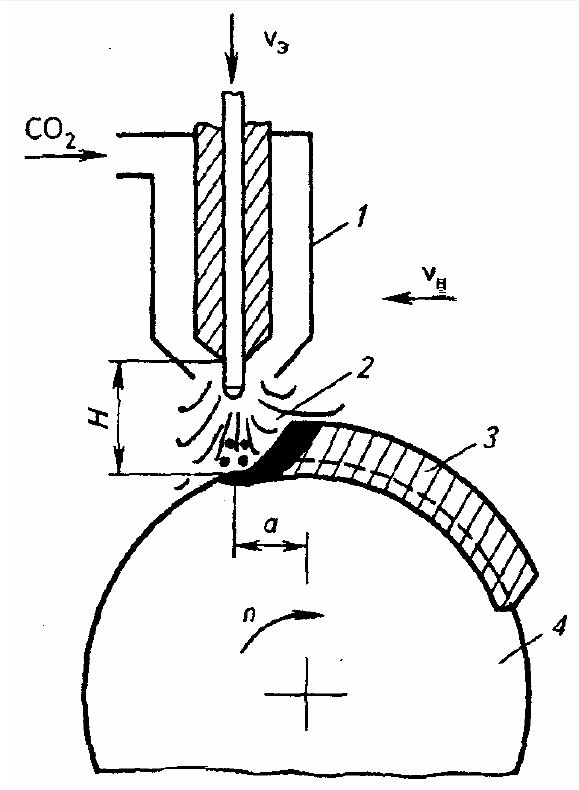

Оборудование для сварки и наплавки в среде углекислого газа — это серийно выпускаемые комплекты (представлено на рисунке 2.2) различных конструкций.

Рисунок 2.2 – Схема установки для наплавки в среде углекислого газа

1 – кассета с проволокой; 2 – наплавочный аппарат; 3 – расходомер; 4 – редуктор; 5 – осушитель; 6 – подогреватель; 7 – баллон с углекислым газом; 8 – деталь.

В авторемонтном производстве сварка в среде углекислого газа является незаменимым способом восстановления рам, кабин и кузовов. Наплавкой восстанавливают десятки наименований деталей: гладкие и шлицевые участки валов, вилки переключения коробок передач, сошки рулевого управления и др.

К достоинствам данного способа относятся – меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса; возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам – повышенное разбрызгивание металла 5-10%, необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами.

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЭД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм; редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, PC-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы: электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-ЗОХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

Наплавка в среде углекислого газа подходит для восстановления анализируемых дефектов и может быть применен для восстановления разжимного кулака переднего тормоза автомобиля КамАЗ.

2.3 Железнение

Железнением называется процесс получения прочных износостойких железных покрытий из электролитов. Этот процесс используется в ремонтном производстве для компенсации износа поверхностей деталей. Однако он может использоваться для исправления брака механической обработки, упрочнения рабочих поверхностей деталей из малоуглеродистой стали, не прошедших термическую обработку покрытия пластинок твердого сплава для облегчения прижатия их к резцам.

Химический состав электролитического железа зависит от состава исходных материалов, применяемых при электролизе. В обычных условиях электролиза с применением растворимых анодов железо осаждается с большим количеством примесей и по химическому составу напоминает малоуглеродистую сталь. Физико-химические свойства железных покрытий характеризуются следующими показателями: мелкокристаллическая структура, плотность г/см3, температура плавления 1535 °С, коэффициент линейного расширения 11,9 , предел прочности неотожженного железа от 735 до 776 МПа, относительное удлинение 10...50%, микрон твердость от 1600 до 7800 МПа в зависимости от условий электролиза. Основные физико-механические и связанные с ним эксплуатационные свойства железных покрытий (структура, твердость, плотность, износостойкость, внешний вид) изменяются в широких пределах в зависимости от условий электролиза. Износоустойчивость деталей, восстановленных твердым (от 4000 до 6000 МПа) электролитическим железом, не уступает износостойкости новых деталей. Таким образом, твердое электролитическое железо по химическому составу напоминает малоуглеродистую сталь, а по некоторым свойствам (твердость, прочность, износостойкость, коррозионная стойкость) среднеуглеродистую сталь. Процесс обладает следующими технико-экономическими показателями: исходные материалы и аноды недефицитны и дешевы, высокий выход металла по току (от 85 до 95 %); высокая производительность скорость осаждения железа от 0,2 до 0,5 мм/ч; толщина твердого покрытия может достигать от 0,8 до 1,2 мм; возможность широких пределах регулировать свойства покрытий (микротвердость от 1600 до 7800 МПа) в зависимости от их назначения обусловливает универсальность процесса; достаточно высокая износостойкость покрытий, приближающаяся к износостойкости закаленной стали; покрытия хорошо хромируются, что позволяет при необходимости повышать износостойкость деталей нанесение более дешевого, чем хромового, комбинированного двухслойного покрытия «железо + хром»; себестоимость восстановления деталей железнением составляет примерно 30...50% стоимости новых деталей при равной износостойкости.

В ремонтном производстве наиболее часто применяют хлористые электролиты. Сернокислые электролиты по сравнению с хлористыми обладают меньшей химической агрессивностью и окисляемостью. Однако они уступают хлористым электролитам по производительности, качеству получаемых покрытий и другим показателям.

По температурному режиму электролиты разделяются на горячие и холодные. Первые характеризуются высокой температурой (от 60 до 90°С), позволяющей проводить железнение при большей плотности тока и высокой производительности процесса.

Вторые (электролиз ведётся без нагревания) в большинстве допускают применение малых плотностей тока, и поэтому малопроизводительны.

Ниже приведены наиболее распространённые электролиты.

Таблица 2.1 – Параметры режимов железнения

|

Параметр

|

Электролит

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Температура электролита,

|

70…80

|

70…80

|

70…80

|

95..98

|

20…50

|

30…50

|

|

Плотность тока,

|

20…40

|

20…50

|

20…60

|

10…15

|

10…30

|

20…25

|

|

Выход по току, %

|

85…92

|

85…95

|

85…95

|

90

|

85…92

|

85…92

|

|

Кислотность, рН

|

0,8…1,2

|

0,8…1,2

|

0,8…1,5

|

-

|

0,5…1,3

|

0,6…1,2

|

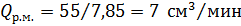

На рисунке 2.3 представлена схема установки для электролитического осаждения металла.

Рисунок 2.3 – Схема установки для электролитического осаждения металла

1 – анод; 2 – катод (деталь); 3 – ванна; 4 – электролит.

Применяя железнение в качестве подслоя под хромирование, можно наращивать слой хрома всего в 0,02 – 0,03 мм.

Железнением можно восстанавливать различные детали: поворотные цапфы, шкворни, толкатели, стержни клапанов, отверстия в корпусных деталях и т.д.

Таблица 2.2– Состав электролитов

|

Компонент электролита

|

Содержание компонентов, г/л, в электролитах

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Хлористое железо

|

200...250

|

300...350

|

600...680

|

-

|

400...600

|

150...200

|

|

Сернокислое железо

|

-

|

-

|

-

|

300

|

-

|

200

|

|

Хлористый натрий

|

100

|

-

|

-

|

150

|

-

|

-

|

|

Аскорбиновая кислота

|

-

|

-

|

-

|

-

|

0,5...2,0

|

-

|

|

Соляная кислота

|

-

|

-

|

-

|

0,4...0,7

|

-

|

-

|

Процесс железнения имеет ряд недостатков – большая вредность паров, требующая мощной вентиляции и сложность процесса в связи с необходимостью строгого выдерживания режима электролиза.

Требования техники безопасности, в гальванических отделениях следующие: отделение должно быть изолировано от других участков, иметь приточно-вытяжную вентиляцию и местные отсосы; гальваники должны работать в резиновых сапогах и перчатках и иметь резиновый фартук; полы в отделении должны иметь кислото-щелоче-стойкие покрытия.

Операции типового технологического процесса электролитического железнения:

- очистка деталей от грязи и масла;

- обработка механическая;

- промывка органическим растворителем (бензином, и др.);

- сушка;

- изоляция поверхностей, не подлежащих покрытию, и монтаж деталей на подвесные приспособления;

- железнение;

- промывка горячей водой (от 70 до 80°С);

- нейтрализация;

- промывка горячей водой (от 70 до 80°С);

- демонтаж деталей с подвесок и снятие изоляции;

- контроль качества покрытий;

- обработка механическая;

- консервация деталей.

3 Расчетная часть

3.1 Расчет величины износа

Величина износа за эксплуатационный период может быть определена как разница между номинальным размером по чертежу и размером большим допустимого без ремонта, который берется из карты технических требований на дефектацию.

Величина износа И равна:

,

где 37,915 мм – максимальный диаметр шеек под втулки кронштейна (с учетом нижнего отклонения - 0,085);

77,80 мм – минимально возможный без ремонта размер диаметра шеек под втулки кронштейна.

Для восстановления разжимного кулака переднего тормоза будет использоваться технологическая операция железнения и автоматическая наплавка в среде углекислого газа.

3.2 Расчет режима железнения

Технологический процесс нанесения гальванических покрытий включает в себя следующие операции.

- Предварительная подготовка:

- очистка деталей от грязи и смазки;

- механическая обработка;

- промывка;

- зачистка наращиваемой поверхности;

- монтаж деталей на подвесные приспособления;

- изоляция поверхностей, не требующих наращивания;

- обезжиривание восстанавливаемых поверхностей;

- промывка холодной водой после химического и горячей и холодной водой после электрохимического обезжиривания.

- Электрохимическая подготовка:

- анодное травление;

- промывка холодной водой;

- промывка горячей водой (температура 50–600С);

- завешивание в ванну осаждения и выдержка без тока;

- постепенное повышение катодной плотности тока или катодно-анодного показателя до рабочего значения.

- Осаждение металла и окончательная обработка:

- осаждение металла в течение расчетного времени;

- промывка горячей водой при температуре 70–800С;

- нейтрализация в 10% растворе едкого натра;

- промывка горячей водой при температуре 70–800С;

- демонтаж деталей с подвесных приспособлений и снятие изоляции;

- механическая обработка.

Очистка деталей от грязи и смазки производится на моечном участке ремонтного предприятия. Механическая обработка – на механическом участке. Цель механической обработки – устранение следов износа и восстановление правильной геометрической формы поверхности.

Промывка осуществляется с использованием специальных моющих препаратов.

Зачистка наращиваемых поверхностей производится с целью удаления следов коррозии, которая возникает на них вследствие наличия в атмосфере гальванического участка паров кислот и щелочей.

Изоляция поверхностей, не требующих наращивания, осуществляется при помощи съемных пластмассовых футляров, обертыванием деталей пластиками, резиной или хлорвиниловой изолентой. Детали сложной формы изолируются цапонлаком – раствором целлулоида в ацетоне. Деталь несколько раз погружается в раствор, просушивается, затем восстанавливаемые поверхности очищают от засохшего лака.

Обезжиривание восстанавливаемых поверхностей производится с целью удаления с них тончайших слоев жировых пленок. Наиболее производительным является электрохимическое обезжиривание, так как оно не требует ручного труда и позволяет обрабатывать большое количество деталей одновременно. Электрохимическое обезжиривание производится в электролите состава: едкий натр (NаОН) – 30 г/л; кальцинированная сода – 50 г/л; жидкое стекло (Nа2SiО3) – 2 г/л. Режимы обезжиривания: температура электролита 70–800С, катодная плотность тока Dк = 5–10 А/дм2. Продолжительность электрохимического обезжиривания составляет 10–30 минут.

Анодное травление имеет своей целью растворение тончайших окисных пленок, присутствующих на восстанавливаемой поверхности и дефектных слоев металла (микротрещин, наклепа и др.).

При восстановлении деталей электрохимическим железнением анодное травление производится в электролите состава: серная кислота – 365 г/л (30 % раствор, серное железо – 15–25 г/л). Анодная плотность тока для стальных деталей составляет Dа = 50–70 А/дм2, продолжительность анодного травления 2–3 мин. Чугунные детали обрабатываются при Dа = 10–15 А/дм2 в течение 2–3 мин.

После анодного травления подвесные приспособления с деталями промываются в холодной воде. Затем загружаются в ванну осаждения металла и выдерживаются там без тока в течение 1 мин. Начальная катодная плотность тока при железнении задается в пределах 10–25 % от номинальной.

Затем она повышается в течение 10–20 минут до расчетного значения. Величина катодной плотности тока выбирается в зависимости от необходимой микротвердости покрытия.

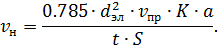

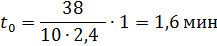

Время осаждения рассчитывается по формуле 3.1

, (3.1)

где – время осаждения, ч;

– плотность осаждаемого металла (Fе = 7,8 г/см3);

Dк – катодная плотность тока(в соответствии с рисунком 2.3), А/дм2;

– катодный выход по току, % (Fе = 90 %);

h – расчетная толщина покрытия, мм.

С – электрохимический эквивалент металла, г/Ач (СFе = 1,042 г/Ач).

Расчетная толщина покрытия для валов определяется по формуле:

h = (dн – d0 + 1 + 2) / 2, (3.2)

где dн – номинальный размер детали, мм;

d0 – размер изношенной детали, мм;

1 – припуск (по диаметру) на механическую обработку перед нанесением покрытия, мм;

2 – припуск (по диаметру), на окончательную механическую обработку, мм;

H=(37,915-37,80+0,05+0,25)/2=0,207 мм

Время осаждения

=(1000*7,8*0,207)/1,042*35*90=0,5 часа.

1 – температура электролита tэл = 600С; 2 – tэл = 800С; 3 – tэл = 900С

Рисунок 3.1 - Распределение зон железных покрытий для универсального электролита

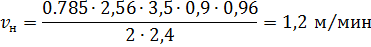

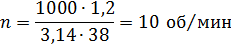

3.2 Расчет режимов автоматической наплавки в среде углекислого газа

При наплавке в среде углекислого газа материал электродной проволоки выбирается близким по химическому составу к материалу наплавляемой детали. Кроме того, они должны содержать марганец и кремний для раскисления. Завод изготовитель рекомендует проволоку 51 ХФА.

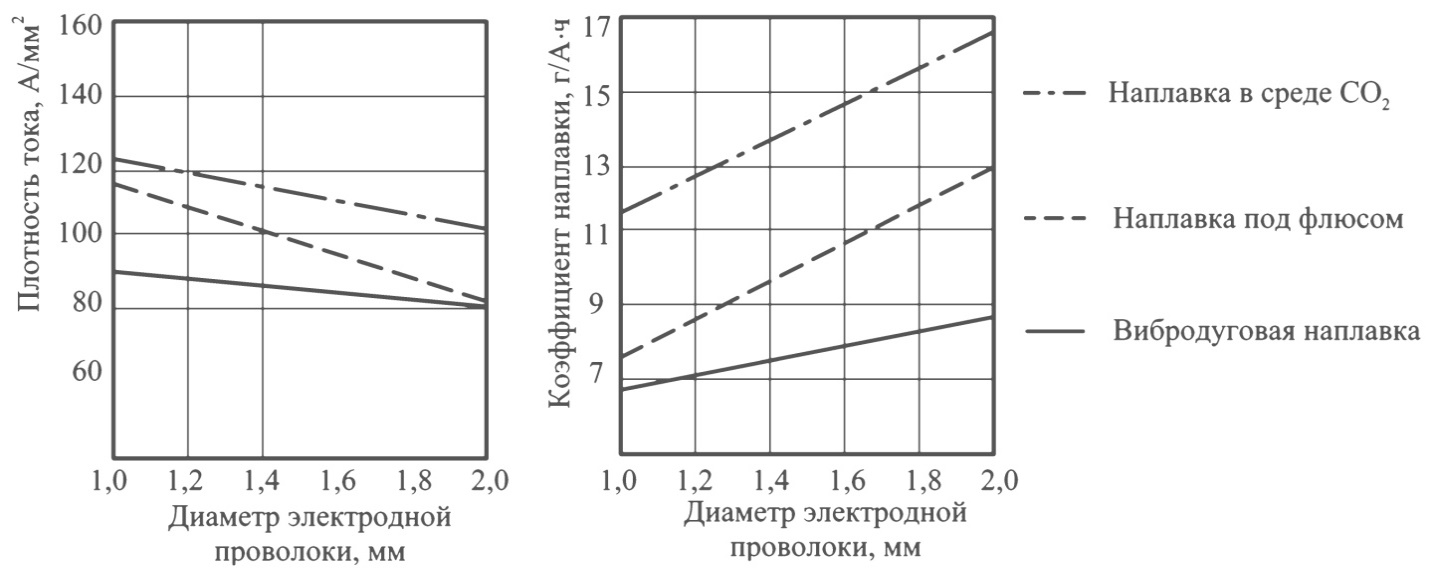

Диаметр электродной проволоки выбирают в зависимости от диаметра наплавляемой детали. Для деталей диаметром 40–75 мм диаметр проволоки составляет 1,6 мм; для деталей диаметром = 2 мм; для деталей диаметром свыше 100 мм – = 3 мм.

После выбора электродной проволоки определяют силу сварочного тока:

|

|

|

(3.3)

|

|

где

|

- сила сварочного тока, А;

|

|

|

- диаметр электродной проволоки, мм;

|

|

|

– допустимая плотность тока, .

|

|

|

|

Рисунок 3.2 – Зависимость плотности тока и коэффициента наплавки от диаметра проволоки

Масса расплавленного металла г/мин:

|

|

,

|

(3.4)

|

|

где

|

- коэффициент наплавки, .

|

|

|

|

Объем расплавленного металла в :

|

|

,

|

(3.5)

|

|

где

|

- плотность расплавленного металла в , принимаемая равной

|

|

плотности металла детали.

|

|

|

При установившемся процессе объем расплавленного металла в :

|

|

,

|

(3.6)

|

|

где

|

– скорость подачи электродной проволоки, м/мин.

|

|

|

Скорость подачи электродной проволоки, м/мин:

|

|

|

.

|

(3.7)

|

|

|

|

Объем расплавленного металла переносится на наплавляемую поверхность.

Объем наплавляемого металла в :

|

|

,

|

(3.8)

|

|

где

|

- толщина наплавляемого слоя, мм;

|

|

|

- шаг наплавки или подача на один оборот детали, ;

|

|

|

- скорость наплавки, .

|

Но так как , то .

Однако необходимо учесть то, что не весь расплавленный металл будет переноситься на наплавляемую поверхность детали и объем наплавленного металла будет нанесен неравномерно. Поэтому последнее равенство примет вид:

|

|

|

(3.9)

|

|

где

|

– коэффициент перехода металла на наплавляемую поверхность, т.е.

|

|

учитывающий выгорание или разбрызгивание металла;

|

|

|

- коэффициент неполноты наплавленного слоя.

|

Таблица 3.1 – Значения коэффициентов и

|

Вид наплавки

|

Значения коэффициентов

|

|

|

|

|

|

1 Вибродуговая наплавка в жидкости

|

0,73 – 0,92

|

0,79 – 0,95

|

|

2 Наплавка под слоем флюса

|

0,90 – 0,986

|

0,985 – 0,99

|

|

3 Наплавка в среде

|

0,82 – 0,90

|

0,88 – 0,96

|

Скорость наплавки в :

|

|

|

(3.10)

|

|

|

|

Величина t определяется как сумма величин износа с учетом припусков на механическую обработку перед нанесением покрытия для придания детали правильной геометрической формы, и после нанесения покрытия для получения номинального значения размера. Припуск на шлифование составляет от 0,1 до 0.5 мм на сторону, для точения до 1.5 мм на сторону. Ориентировочно величина t = 0.8–3.5 мм.

Шаг наплавки S ориентировочно может быть принят исходя из диаметра электродной проволоки: S = (1.2–2.0) dэл. Его значение изменяется в пределах от 2.5 до 3.5 мм/об.

Принимаем S=2,4мм/об; t=2мм

Частота вращения в :

|

|

|

(3.11)

|

|

где

|

- диаметр наплавляемой детали.

|

|

|

|

Зная режим наплавки, можно определить основное время:

|

|

|

(3.12)

|

|

где

|

- длина наплавки, мм;

|

|

|

- частота вращения детали, ;

|

|

|

- подача, ;

|

|

|

- количество слоев наплавки.

Для восстанавливаемой поверхности Б

|

|

|

|

Для восстанавливаемой поверхности В

Заключение

В ходе курсовой работы мною был проведён анализ работы кулака разжимного переднего тормоза автомобиля КамАЗ-5320. Были проанализированы основные параметры детали, установлены её основные особенности.

Был проведён анализ дефектов кулака разжимного переднего тормоза, обнаруженных в процессе дефектации : износ рабочего профиля кулака, износ шеек под втулки кронштейна, износ шлицев. Также была оценена величина предельно допустимого износа, составляющая 0,115 мм.

Также был выполнен анализ условий работы кулака разжимного переднего тормоза в узле. На основании этого анализа были установлены основные причины возникновения дефектов.

В разделе выбор способа устранения дефекта был проведён обзор способов восстановления дефектов, предложенных в задании на курсовую работу. Был проведён сравнительный анализ этих способов, на основании которого выбран наиболее рациональный – железнение, а как альтернативный наплавка в среде углекислого газа.

В расчётной части курсовой работы мною был рассчитан процесс восстановления детали железнением. Рассчитано время осаждения и толщина покрытия.

Также я рассчитал режимы наплавки в среде , а именно, рассчитаны основные параметры процесса наплавки и время нанесения покрытия.

В ходе курсового проектирования был разработан ремонтный чертеж кулака разжимного переднего тормоза.

Список литературы

1. Карагодин В.И. Ремонт автомобилей и двигателей: Учеб. для студ. сред. проф. учеб. заведений. – 2-е изд., стер. – М.: Издательский центр «Академия», 2003. – 496 с.

2. Азаматов Р.А., Дажин В.Г., Кулаков А.Т., Модин А.И. Восстановление деталей автомобилей КамАЗ Под ред. В.Г. Дажин. – Набережные челны.: КамАЗ, 1994 – 215 с.: ил.

3. Проектирование технологических процессов восстановления изношенных деталей: Методические указания к курсовой работе по дисциплине "Ремонт автомобилей" для студентов очной формы обучения по специальности 190604 - техническое обслуживание и ремонт автомобильного транспорта/Авт.-сост. А. Н. Чадин; НовГУ им. Ярослава Мудрого. - В. Новгород, 2004. - 30 с.

4. Ремонт автомобилей и двигателей: Учеб. для студ. Учреждений сред. проф. образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005. – 224 с.

5. Титунин Б.А.. Ремонт автомобилей КамАЗ. – 2-е изд., перераб. и доп. – М.: Агропромиздат, 1991. – 320 е., ил.

Разработка технологического процесса восстановления кулака разжимного переднего тормоза автомобиля КамАЗ