Основы конструирования (Курс лекций)

Основы конструирования (Курс лекций)

Содержание.

Предисловие.

Тема 1. Общие сведения о деталях машин.

Лекция №1. Общие сведения о деталях машин.

Тема 2. Механические передачи

Лекция № 2. Ремённые передачи

Лекция № 3. Цепные передачи

Лекция № 4. Общие сведения о зубчатых передачах

Лекция № 5. Цилиндрические и конические зубчатые передачи

Лекция № 6. Червячные передачи

Лекция № 7. Червячные передачи (продолжение)

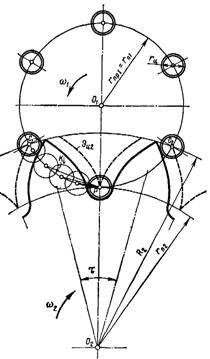

Лекция № 8. Планетарные и волновые передачи

Тема 3. Валы и подшипники

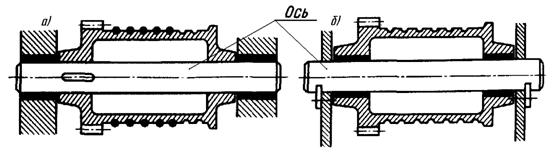

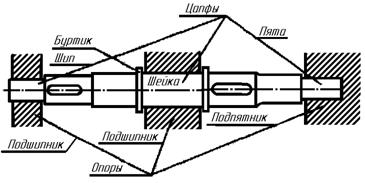

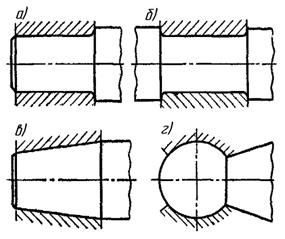

Лекция № 9. Валы и оси

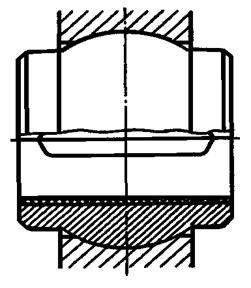

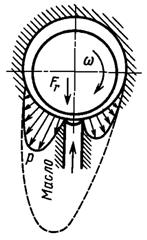

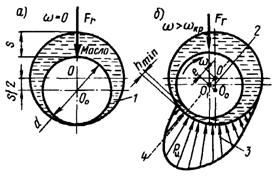

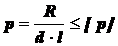

Лекция № 10. Подшипники скольжения

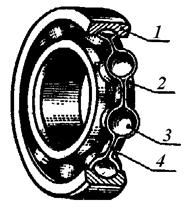

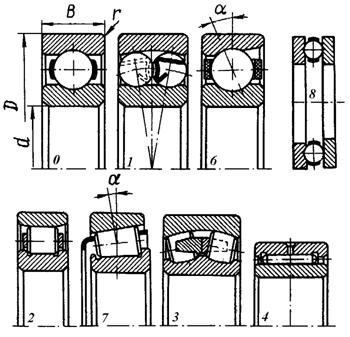

Лекция № 11. Подшипники качения

Тема 4. Соединения деталей

Лекция № 12. Неразъёмные соединения

Лекция № 13. Резьбовые соединения

Лекция № 14. Разъёмные соединения для передачи крутящего момента

Тема 5. Корпусные детали механизмов, смазочные и уплотняющие устройства

Лекция № 15. Корпусные детали, смазочные и уплотняющие устройства

Тема 6. Муфты механических приводов

Лекция № 16. Механические муфты

Тема 7. Упругие элементы машин

Лекция № 17. Упругие элементы машин

Приложение 1. Основные понятия о допусках и посадках

Приложение 2. Система отверстия (Поля допусков)

Предисловие

Настоящее издание курса лекций представляет собой учебное пособие по учебному курсу «Детали машин и основы конструирования», читаемому в Новосибирском высшем военном командном училище (военном институте) НВВКУ.

Курс лекций нацелен на формирование базовых знаний, необходимых курсантам для успешного последующего изучения многоцелевых гусеничных и колесных машин, их конструкции и рабочих процессов, происходящих в них при обычных и экстремальных условиях. В свою очередь, Курс лекций базируется на знаниях, полученных курсантами при изучении естественнонаучных и общепрофессиональных дисциплин: высшей математики, физики, теоретической механики, теории механизмов и машин, инженерной графики, сопротивления материалов, материаловедения, а также общего устройства боевых машин и принципов работы основных систем, механизмов и узлов.

Учебное пособие имеет в основном военно-прикладную направленность. При изложении учебного материала даются ссылки на примеры применения изучаемых типовых изделий в многоцелевых гусеничных и колесных машинах, средствах технического обслуживания и паркового оборудования.

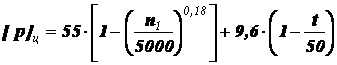

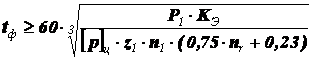

В лекциях изложена основная часть теоретического материала. Они отражают состояние вопроса в целом, содержат классификацию и обобщения, систематизирующие знания обучаемых, а также включают конкретные сведения и указания, направленные на решение практических задач. Расчётная часть максимально приспособлена к использованию современных вычислительных средств, табличные данные в основном заменены эмпирическими регрессионными формулами, имеющими высокую степень корреляции (как правило не ниже 0,9) и легко решаемыми с применением инженерных калькуляторов. Из выводов расчетных зависимостей исключены громоздкие математические преобразования, а расчетные схемы и формулы представлены в виде, удобном для вычислений. Основное внимание обращается на физический смысл и размерность входящих в зависимость величин, а также на выбор основных параметров и расчетных коэффициентов.

ТЕМА 1. ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛЯХ МАШИН

Лекция № 1. Общие сведения о деталях машин

Вопросы, изложенные в лекции:

1. Предмет и дисциплина «Детали машин».

2. Общие сведения о деталях машин. Требования к деталям машин.

3. Работоспособность и надежность изделий.

4. Проектирование и расчет типовых изделий.

|

Предмет и дисциплина «Детали машин».

|

Детали машин - прикладная научная дисциплина, изучающая общеинженерные методы проектирования (расчета и конструирования) элементов машин и механизмов. Изучение машин и их проектирование базируется на известных фундаментальных законах природы.

Курс «Детали машин и основы конструирования» является завершающим в общеинженерной подготовке курсантов высших общевойсковых и танковых командных институтов.

Цель курса - создать теоретическую базу для последующего изучения конструкции многоцелевых гусеничных и колесных машин (МГКМ), их эксплуатации и ремонта с учетом критериев работоспособности, надежности и технологичности.

Задача курса - изучение типовых конструкций элементов механизмов общепромышленного и военного применения, основных принципов их работы и методов проектирования, включая расчет параметров и конструктивные особенности. В результате изучения дисциплины курсанты должны:

Иметь представление:

о принципах проектирования деталей и узлов боевых машин и автомобилей;

о влиянии материалов и технологичности конструкций на эффективность и эксплуатационные качества БМП и БТР.

Знать:

характерные виды разрушения и основные критерии работоспособности узлов и агрегатов БМП и БТР.

Уметь:

производить оценку работоспособности механизмов бронетанкового вооружения, выполнять расчеты при проектировании типовых деталей и узлов ВВТ;

оценивать достоинства и недостатки конструкции узлов и агрегатов боевых машин;

конструировать узлы и агрегаты боевых машин.

Внимательный анализ состава самых различных машин (транспортных, военных, сельскохозяйственных, технологических и т.п.) показывает, что все они включают значительное количество однотипных деталей узлов и механизмов. По этой причине курс деталей машин посвящен изучению наиболее общих элементов машин, способов их расчета и конструирования. Это, в свою очередь, обусловливает важность данного курса не только в свете прикладного применения, но также и с точки зрения развития технической культуры будущего офицера, поскольку техническая культура - это одна из многочисленных граней общечеловеческой культуры.

Объем курса составляет 180 часов; из них учебных занятий с преподавателем (аудиторных) 116 часов - лекций 32 часа, практических, лабораторных и самостоятельных занятий под руководством преподавателя 84 часа, включая 36 часов курсового проектирования.

Литература для изучения:

0. Детали машин и подъемное оборудование: Учеб. пособие для высших общевойсковых и танковых училищ /Мельников Г.И., Леоненок Ю.В. и др. - М.: Воениздат, 1980. - 376 с.

1. Гузенков П.Г. Детали машин: Учеб. пособие для студентов втузов.- 3-е изд., перераб. и доп.- М.: Высш. школа, 1982.- 351 с.

2. Куклин Н.Г. и др. Детали машин: Учебник для техникумов / Н.Г. Куклин, Г.С. Куклина, В.К. Житков. – 5-е изд., перераб. и допол. – М.: Илекса, 1999.- 392 с.

3. Иванов М.Н. Детали машин: Учеб. для вузов. - М.: Высшая школа, 1991. - 383 с.

4. Соловьев В.И. и др. Курсовое проектирование деталей машин. Методич. рекомендации / В.И. Соловьев, В.В. Коробков, Л.П. Соловьева, И.С. Кацман. Изд. 2-е. - Новосибирск: НВОКУ, 1995. - 151 с.

5. Соловьева Л.П., Соловьев В.И. Курсовое проектирование деталей машин: Учебно-справ. пособие. - Новосибирск: НВОКУ, 1994. - 56 с.

6. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. - М.: Высшая школа, 1991. - 432 с.

|

Общие сведения о деталях машин. Требования к деталям машин.

|

Основные определения.

Машина (от латинского machina) - механическое устройство, выполняющее движения с целью преобразования энергии, материалов или информации.

Основное назначение машин - частичная или полная замена производственных функций человека с целью повышения производительности, облегчения человеческого труда или замены человека в недопустимых для него условиях работы.

В зависимости от выполняемых функций машины делятся на энергетические, рабочие (транспортные, технологические, транспортирующие), информационные (вычислительные, шифровальные, телеграфные и т.п.), машины-автоматы, сочетающие в себе функции нескольких видов машин, включая информационные.

Агрегат (от латинского aggrego - присоединяю)- укрупненный унифицированный элемент машины (например, в автомобиле: двигатель, топливоподающийнасос), обладающий полной взаимозаменяемостью и выполняющий определенные функции в процессе работы машины.

Механизм - искусственно созданная система материальных тел, предназначенная для преобразования движения одного или нескольких тел в требуемое (необходимое) движение других тел.

Прибор - устройство, предназначенное для измерений, производственного контроля, управления, регулирования и других функций, связанных с получением, преобразованием и передачей информации.

Сборочная единица (узел) - изделие или часть его (часть машины), составные части которого подлежат соединению между собой (собираются) на предприятии изготовителе (смежном предприятии). Сборочная единица имеет, как правило, определенное функциональное назначение.

Деталь - наименьшая неделимая (не разбираемая) часть машины, агрегата, механизма, прибора, узла.

Сборочные единицы (узлы) и детали делятся на узлы и детали общего и специального назначения.

Узлы и детали общего назначения применяются в большинстве современных машин и приборов (крепежные детали: болты, винты, гайки, шайбы; зубчатые колеса, подшипники качения и т.п.). Именно такие детали изучаются в курсе деталей машин.

К узлам и деталям специального назначения относятся такие узлы и детали, которые входят в состав одного или нескольких типов машин и приборов (например, поршни и шатуны ДВС, лопатки турбин газотурбинных двигателей, траки гусениц тракторов, танков и БМП) и изучаются в соответствующих специальных курсах (например, таких как "Теория и конструкция ДВС", "Конструкция и расчет гусеничных машин" и др.).

В зависимости от сложности изготовления детали, в свою очередь, делятся на простые и сложные. Простые детали для своего изготовления требуют небольшого числа уже известных и хорошо освоенных технологических операций и изготавливаются при массовом производстве на станках-автоматах (например, крепежные изделия - болты, винты, гайки, шайбы, шплинты; зубчатые колеса небольших размеров и т.п.). Сложные детали имеют чаще всего достаточно сложную конфигурацию, а при их изготовлении применяются достаточно сложные технологические операции и используется значительный объем ручного труда, для выполнения которого в последние годы все чаще применяются роботы (например, при сборке-сварке кузовов легковых автомобилей).

По функциональному назначению узлы и детали делятся на:

1. Корпусные детали, предназначенные для размещения и фиксации подвижных деталей механизма, для их защиты от действия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Часто, кроме того, корпусные детали используются для хранения эксплуатационного запаса смазочных материалов.

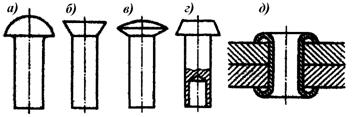

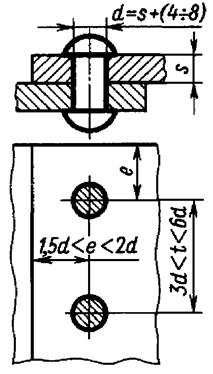

2. Соединительные для разъемного и неразъемного соединения (например, муфты – устройства для соединения вращающихся валов; болты винты шпильки гайки – детали для разъемных соединений; заклепки – детали для неразъемного соединения).

3. Передаточные механизмы и детали, предназначенные для передачи энергии и движения от источника (двигателя) к потребителю (исполнительному механизму), выполняющему необходимую полезную работу.

В курсе деталей машин рассматриваются в основном передачи вращательного движения: фрикционные, зубчатые, ременные, цепные и т.п. Эти передачи содержат большое число деталей вращения: валы, шкивы, зубчатые колеса и т.п.

Иногда возникает необходимость передавать энергию и движение с преобразованием последнего. В этом случае используются кулачковые и рычажные механизмы.

4. Упругие элементы предназначены для ослабления ударов и вибрации или для накопления энергии с целью последующего совершения механической работы (рессоры колесных машин, противооткатные устройства пушек, боевая пружина стрелкового оружия).

5. Инерционные детали и элементы предназначены для предотвращения или ослабления колебаний (в линейном или вращательном движениях) за счет накопления и последующей отдачи кинетической энергии (маховики, противовесы, маятники, бабы, шаботы).

6. Защитные детали и уплотнения предназначены для защиты внутренних полостей узлов и агрегатов от действия неблагоприятных факторов внешней среды и от вытекания смазочных материалов из этих полостей (пылевики, сальники, крышки, рубашки и т.п.).

7. Детали и узлы регулирования и управления предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или его поддержания на оптимальном уровне (тяги, рычаги, тросы и т.п.).

Основными требованиями, предъявляемыми к деталям машин, являются требования работоспособности и надежности. К деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.), кроме названных предъявляются требования эргономичности и эстетичности.

|

Работоспособность и надежность изделий.

|

Работоспособность - состояние изделия, при котором в данный момент времени его основные параметры находятся в пределах, установленных требованиями нормативно-технической документации и необходимых для выполнения его функциональной задачи.

Работоспособность количественно оценивается следующими показателями:

1 .Прочность - способность детали выдерживать заданные нагрузки в течение заданного срока без нарушения работоспособности.

2. Жесткость - способность детали выдерживать заданные нагрузки без изменения формы и размеров.

3. Износостойкость - способность детали сопротивляться изнашиванию.

4. Стойкость к специальным воздействиям - способность детали сохранять работоспособное состояние при проявлении специальных воздействий (теплостойкость, вибростойкость, радиационная стойкость, коррозионная стойкость и т.п.).

Неработоспособное состояние наступает вследствие отказа.

Отказ - событие, нарушающее работоспособность. Отказы делятся на постепенные и внезапные; полные и частичные; устранимые и неустранимые.

Надежность - свойство изделия выполнять заданные функции, сохраняя свои показатели в пределах, установленных требованиями нормативно-технической документации, при соблюдении заданных условий использования, обслуживания, ремонта и транспортирования.

Свойство надежности количественно оценивается следующими показателями: наработкой на отказ (среднее время работы изделия между двумя, соседними по времени отказами), коэффициентом готовности или коэффициентом технического использования (отношение времени работы изделия к сумме времен работы, обслуживания и ремонта в течение заданного срока эксплуатации), вероятностью безотказной работы и некоторыми другими.

|

Проектирование и расчет типовых изделий.

|

Проектирование изделия – разработка комплекта документации, необходимой для его изготовления, наладки и эксплуатации в заданных условиях и в течение заданного срока.

Такой комплект технической документации включает:

1. Комплект конструкторской документации (регламентируется комплексом стандартов ЕСКД).

2. Комплект технологической документации (регламентируется комплексом стандартов ЕСТД).

3. Комплект эксплуатационной документации (регламентируется комплексом стандартов ЕСКД). Последний включает формуляры, технические описания, инструкции по эксплуатации, инструкции по техническому обслуживанию, плакаты, макеты и т.п.

4. Комплект ремонтной документации - ремонтные карты, ремонтно-технологические документы и т.п.

При проектировании решаются следующие основные задачи:

1. Обеспечение заданных параметров изделия для работы в заданных условиях.

2. Обеспечение минимальных затрат на производство заданного количества изделий при сохранении заданных эксплуатационных параметров для каждого выпущенного изделия.

3. Сведение к минимуму эксплуатационных затрат при сохранении заданных эксплуатационных параметров изделия.

При решении каждой из основных задач приходится находить решение целого ряда частных задач на разных этапах проектирования. При этом различные требования к изделию зачастую вступают в противоречие между собой. Искусство конструктора как раз и состоит в том, чтобы принять решение, максимизирующее положительный эффект от разрабатываемого изделия.

Процесс проектирования изделия состоит из многих этапов (составление технического задания, расчет, конструирование, изготовление и испытание опытных образцов, разработка технологической документации, разработка эксплуатационной документации и т.п.), одними из главных среди которых являются расчет и конструирование.

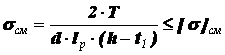

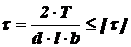

В машиностроении основным является расчет деталей на прочность, который обычно выполняется в двух вариантах: 1) проектный расчет, и 2) проверочныйрасчет.

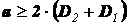

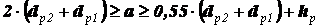

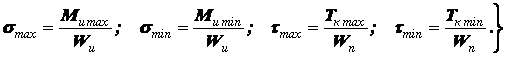

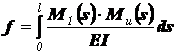

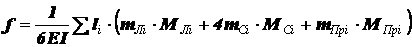

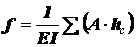

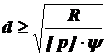

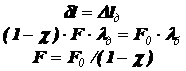

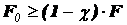

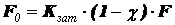

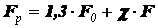

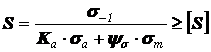

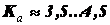

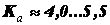

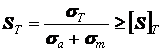

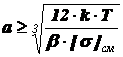

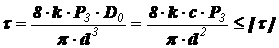

Целью проектного расчета является установление необходимых размеров узлов и деталей, соответствующих заданным нагрузкам и условиям работы. В этом случае расчет выполняется исходя из основного условия прочности:

p<[p], (1.1)

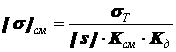

где р - наиболее опасные напряжения (нормальные, изгибающие, касательные или контактные) из действующих в детали, а [р] - напряжения того же вида,допускаемые для материала, из которого планируется изготавливать деталь. Допускаемые напряжения для материала детали определяют как результат деления предельных для данного материала напряжений на выбранный (или заданный нормативной документацией) коэффициент запаса прочности:

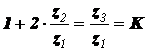

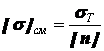

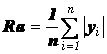

, (1.2)

, (1.2)

где под предельным напряжением pl в зависимости от условий работы детали понимается чаще всего либо предел прочности рв (в или в), либо предел текучестирт (т или т), либо предел выносливости рr (r или r); в частном случае это может быть предел выносливости при симметричном цикле нагружения р-1 (-1 или-1). При этом допускаемый коэффициент запаса назначается либо нормативными документами (международные и государственные стандарты, ведомственные нормали и правила), либо из условия безотказной работы изделия в течение заданного нормативного срока его эксплуатации (указывается в техническом задании на разрабатываемое изделие).

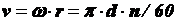

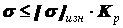

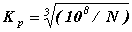

Проверочный расчет в зависимости от поставленной задачи обычно выполняется в одном из двух вариантов: 1) определение предельно допустимых параметров (нагрузки, деформации, температуры нагрева и т.п.) в критической ситуации или 2) определение параметров, явившихся причиной разрушения детали, в процессе экспертизы аварий и катстроф. Проверочный расчет выполняется, исходя из условия

, (1.3)

, (1.3)

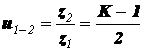

где p – действующий параметр; pn – предельный параметр. Или же при проверочном расчете определяется действующий (фактический) коэффициент запаса по проверяемому параметру:

(1.4)

(1.4)

Для нормально работающей детали величина нормативного и фактического коэффициентов запаса обычно больше единицы, а фактический коэффициент запаса по величине больше нормативного.

В первой части лекции кратко очерчен круг вопросов, исследуемых прикладной научной дисциплиной «Детали машин», представлены объем, цели и задачи учебного курса «Детали машин и основы конструирования».

Во второй ее части определены основные элементы машин, изложены главные требования к ним и даны основные понятия и определения, касающиеся эксплуатационных качеств изделий (машин, механизмов и приборов).

Третья часть лекции раскрывает смысл и содержание понятия «проектирование». Здесь же представлены базовые положения расчета типовых изделий.

Материал настоящей лекции служит основой при изучении всех последующих разделов курса «Детали машин и основы конструирования».

|

Вопросы для самоконтроля:

|

1. Каков круг вопросов, исследуемых научной дисциплиной «Детали машин»?

2. Почему эту дисциплину называют прикладной научной дисциплиной?

3. Что изучается в курсе «Детали машин и основы конструирования»?

4. Что понимается в деталях машин под термином «машина», в чем ее назначение?

5. Какие виды машин Вы можете назвать в зависимости от их функционального назначения?

6. Какие элементы машин вы знаете?

7. В чем разница между механизмом и прибором?

8. Может ли быть агрегат механизмом или механизм агрегатом? В чем заключается разница между ними?

9. Чем отличается сборочная единица от механизма и агрегата?

10. Назовите основные отличительные особенности детали. Приведите примеры.

11. Назовите основные отличительные особенности агрегата. Приведите примеры.

12. Какие функции могут выполнять узлы и детали в машине?

13. Какие основные требования, предъявляемые к элементам машин?

14. Что понимается под термином «работоспособность»? Какими показателями она характеризуется?

15. Какое событие нарушает работоспособность?

16. Что понимается под термином «надежность»? Какими показателями она характеризуется?

17. Что понимается под термином «проектирование изделия»?

18. Наличие каких комплектов документации позволяет утверждать, что проектирование изделия выполнено полностью?

19. Какие основные задачи решаются в процессе проектирования?

20. Назовите главный вид расчета деталей, выполняемый в процессе проектирования?

21. В чем разница между проектным и проверочным расчетом? Какие критерии используются при этих видах расчета?

ТЕМА 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

Лекция № 2. Ременные передачи.

Вопросы, изложенные в лекции:

1. Общие сведения о передачах.

2. Ременные передачи.

|

Общие сведения о передачах.

|

Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п. В курсе деталей машин изучаются, в основном, механические передачи.

Механической передачей называют устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения.

Наибольшее распространение в технике получили передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно передача вращательного движения).

Классификация механических передач вращательного движения:

1. По способу передачи движения от входного вала к выходному:

1.1. Передачи зацеплением:

1.1.1. с непосредственным контактом тел вращения зубчатые, червячные, винтовые;

1.1.2. с гибкой связью цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью - ременные.

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие).

4. По характеру изменения передаточного отношения (числа): передачи с постоянным (неизменным) передаточным отношением и передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением.

5. По подвижности осей и валов: передачи с неподвижными осями валов рядовые (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7. По конструктивному оформлению: закрытые и открытые (безкорпусные).

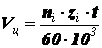

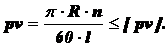

Главными характеристиками передачи, необходимыми для ее расчета и проектирования, являются мощности и скорости вращения на входном и выходном валах - Pвх, Pвых, вх, вых. В технических расчетах вместо угловых скоростей обычно используются частоты вращения валов - nвх и nвых. Соотношение между частотой вращения n (общепринятая размерность 1/мин) и угловой скоростью (размерность в системе SI 1/с) выражается следующим образом:

и

и  (2.1)

(2.1)

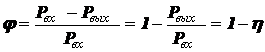

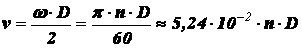

Отношение мощности на выходном валу передачи Pвых (полезной мощности) к мощности Pвх, подведенной к входному валу (затраченной), принято называть коэффициентом полезного действия (КПД):

(2.2)

(2.2)

Отношение потерянной в механизме (машине) мощности (Pвх - Pвых) к ее входной мощности называют коэффициентом потерь, который можно выразить следующим образом:

(2.3)

(2.3)

Следовательно сумма коэффициентов полезного действия и потерь всегда равна единице:

(2.4)

(2.4)

Для многоступенчатой передачи, включающей k последовательно соединенных ступеней, общий КПД равен произведению КПД отдельных ступеней:

. (2.5)

. (2.5)

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД любой из этих передач.

Силовые показатели передачи определяются по известным из теории механизмов и машин (ТММ) формулам:

усилие, действующее по линии движения на поступательно движущейся детали (например, на ползуне кривошипно-ползунного механизма) F=P/v, где P мощность, подведенная к этой детали, а v ее скорость;

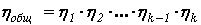

аналогично, момент, действующий на каком-либо из валов передачи (редуктора, коробки передач, трансмиссии), T=P/, где P мощность, подведенная к этому валу, а - скорость его вращения. Используя соотношение (2.1), получаем формулу, связывающую момент, мощность и частоту вращения:

. (2.6)

. (2.6)

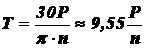

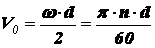

Окружная (касательная) скорость в любой точке вращающегося элемента (колеса, шкива, вала), лежащей на диаметре D этого элемента будет равна:

. (2.7)

. (2.7)

При этом тангенциальную (окружную или касательную) силу можно вычислить по следующей формуле:

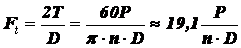

. (2.8)

. (2.8)

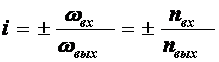

Передаточное отношение - это отношение скорости входного звена к скорости выходного звена, что для вращательного движения выразится следующим образом:

, (2.9)

, (2.9)

где верхний знак (плюс) соответствует одинаковому направлению вращения входного и выходного звеньев (валов), а нижний - встречному.

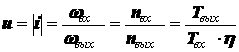

Однако в технических расчетах (особенно прочностных) направление вращения чаще всего не имеет решающего значения, поскольку оно не определяет нагрузки, действующие в передаче. В таких расчетах используется передаточное число, которое представляет собой абсолютную величину передаточного отношения:

. (2.10)

. (2.10)

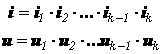

В многоступенчатой передаче с последовательным расположением k ступеней (что чаще всего наблюдается в технике) передаточное число и передаточное отношение определяются следующими выражениями:

. (2.11)

. (2.11)

Среди множества разнообразных передач вращательного движения достаточно простыми конструктивно (по устройству) являются передачи с гибкой связью, принцип работы которых строится на использовании сил трения или зубчатого зацепления это ременные передачи.

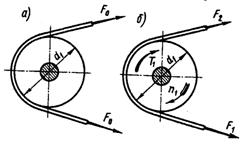

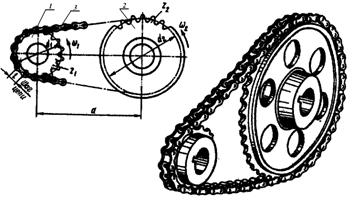

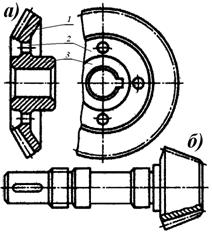

Ременная передача – это механизм, предназначенный для передачи вращательного движения посредством фрикционного взаимодействия или зубчатого зацепления замкнутой гибкой связи – ремня с жесткими звеньями – шкивами, закрепленными на входном и выходном валах механизма.

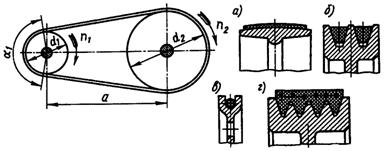

Ременная передача (рис. 2.1) состоит из двух или большего числа шкивов, насаженных на валы, участвующие в передаче вращательного движения, и гибкой связи, называемой ремнем, которая охватывает шкивы с целью передачи движения от ведущего шкива ведомому (или ведомым) и взаимодействует с ними посредством сил трения или зубчатого зацепления.

Основную часть лекции посвятим фрикционным ременным передачам, поэтому далее под термином ременная передача, если это не будет оговорено особо, будем понимать именно фрикционную передачу.

|

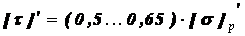

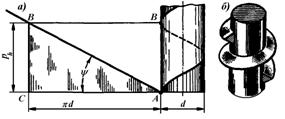

Рис. 2.1. Принципиальная схема ременной передачи и основные виды фрикционных ремней: а) плоский; б) клиновой; в) круглый; г) поликлиновой.

|

Ременные передачи трением – наиболее старый и простой по конструкции вид передачи. Эти передачи и в настоящее время находят достаточно широкое применение, они широко применяются на быстроходных ступенях привода (передача вращения от электродвигателей к последующим механизмам). В двигателях внутреннего сгорания МГКМ ременные передачи применяются для привода вспомогательных агрегатов (вентилятор, насос системы водяного охлаждения, электрический генератор), а зубчатоременная передача применяется в некоторых автомобильных двигателях для привода газораспределительного механизма.

Достоинства ременных передач: 1. Простота конструкции и низкая стоимость. 2. Возможность передачи движения на достаточно большие расстояния (до 15 м). 3. Возможность работы с большими скоростями вращения шкивов. 4. Плавность и малошумность работы. 5. Смягчение крутильных вибраций и толчков за счет упругой податливости ремня. 6. Предохранение механизмов от перегрузки за счет буксования ремня при чрезмерных нагрузках.

Недостатки ременных передач: 1. Относительно большие габариты. 2. Малая долговечность ремней. 3. Большие поперечные нагрузки, передаваемые на валы и их подшипники. 4. Непостоянство передаточного числа за счет проскальзывания ремня. 5. Высокая чувствительность передачи к попаданию жидкостей (воды, топлива, масла) на поверхности трения.

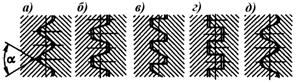

Классификация ременных передач:

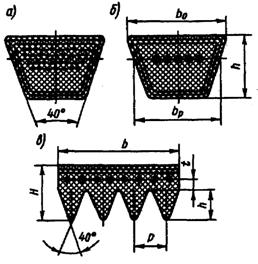

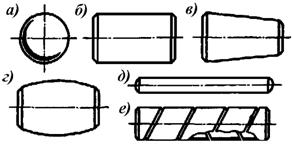

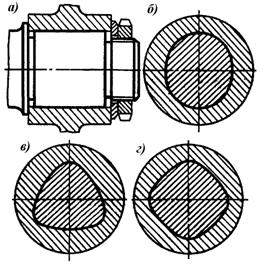

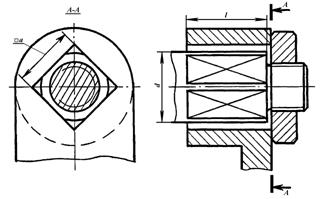

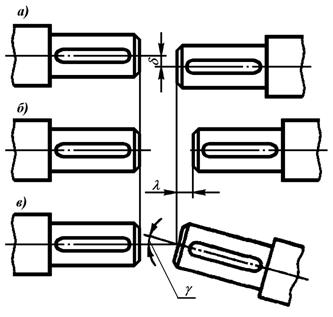

1. По форме поперечного сечения ремня: плоскоременные (поперечное сечение ремня имеет форму плоского вытянутого прямоугольника, рис. 2.1.а);клиноременные (поперечное сечение ремня в форме трапеции рис. 2.1.б); поликлиноременные (ремень снаружи имеет плоскую поверхность, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, выполненными в поперечном сечении в форме трапеции рис. 2.1.г);круглоременные (поперечное сечение ремня имеет форму круга рис. 2.1.в); зубчатоременная (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов).

2. По взаимному расположению валов и ремня: с параллельными геометрическими осями валов и ремнем, охватывающим шкивы в одном направлении –открытая передача (шкивы вращаются в одном направлении); с параллельными валами и ремнем, охватывающим шкивы в противоположных направлениях –перекрестная передача (шкивы вращаются во встречных направлениях); оси валов перекрещиваются под некоторым углом (чаще всего 90) – полуперекрестнаяпередача.

3. По числу и виду шкивов, применяемых в передаче: с одношкивными валами; с двушкивным валом, один из шкивов которого холостой; с валами, несущимиступенчатые шкивы для изменения передаточного числа (для ступенчатой регулировки скорости ведомого вала).

4. По количеству валов, охватываемых одним ремнем: двухвальная, трех-, четырех- и многовальная передача.

5. По наличию вспомогательных роликов: без вспомогательных роликов, с натяжными роликами; с направляющими роликами.

|

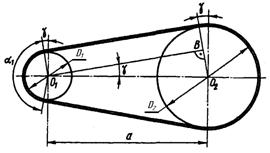

Рис. 2.2. Геометрия открытой ременной передачи.

|

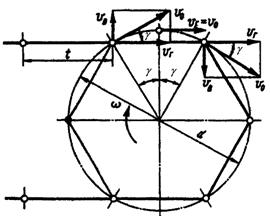

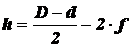

Геометрические соотношения в ременной передаче рассмотрим на примере открытой плоскоременной передачи (рис. 2.2). Межосевое расстояние а – это расстояние между геометрическими осями валов, на которых установлены шкивы с диаметрами D1 (он, как правило, является ведущим) и D2 (ведомый шкив). При расчетах клиноременных передач для ведущего и ведомого шкивов используются расчетные диаметры dр1 и dр2. Угол между ветвями охватывающего шкивы ремня - 2, а угол охвата ремнем малого (ведущего) шкива (угол, на котором ремень касается поверхности шкива) 1. Как видно из чертежа (рис. 2.2) половинный угол между ветвями составит

, (2.12)

, (2.12)

а так как этот угол обычно невелик, то во многих расчетах допустимым является приближение sin, то есть

. (2.13)

. (2.13)

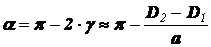

Используя это допущение угол охвата ремнем малого шкива можно представить в следующем виде

(2.14)

(2.14)

в радианной мере, или

(2.15)

(2.15)

в градусах.

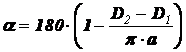

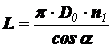

Длину ремня при известных названных выше параметрах передачи можно подсчитать по формуле

. (2.16)

. (2.16)

Однако, весьма часто ремни изготавливаются в виде замкнутого кольца известной (стандартной) длины. В этом случае возникает необходимость уточнять межосевое расстояние по заданной длине ремня

. (2.17)

. (2.17)

С целью обеспечения стабильности работы передачи обычно принимают

для плоского ремня  ,

,

а для клинового –  ,

,

где hp – высота поперечного сечения ремня (толщина ремня).

В процессе работы передачи ремень обегает ведущий и ведомый шкивы, чем короче ремень (чем меньше Lp) и чем быстрее он движется (чем больше его скорость Vp), тем чаще происходит контактирование его рабочей поверхности с поверхностью шкивов и тем интенсивнее он изнашивается. Поэтому отношение Vp /Lp (его размерность в системе СИ – с-1) характеризует долговечность ремня в заданных условиях его работы – чем больше величина этого отношения, тем ниже при прочих равных условиях долговечность ремня. Обычно принимают

для плоских ремней Vp / Lp = (3…5) с-1,

для клиновых - Vp / Lp = (20…30) с-1.

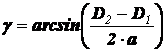

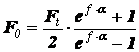

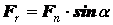

Силовые соотношения в ременной передаче. Необходимым условием нормальной работы любой фрикционной передачи, включая ременные, является наличие сил нормального давления между поверхностями трения. В ременной передаче такие силы возможно создать только за счет предварительного натяжения ремня. При неработающей передаче силы натяжения обеих ветвей будут одинаковыми (обозначим их F0, как на рис 2.3.а). В процессе работы передачи набегающая на этот шкив ветвь ремня за счет трения ведущего шкива о ремень получает дополнительное натяжение (обозначим силу натяжения этой ветви F1), в то время как вторая, сбегающая с ведущего шкива, ветвь ремня несколько ослабляется (её силу натяжения обозначим F2, см. рис. 2.3.б). Тогда, очевидно, окружное усилие, передающее рабочую нагрузку  , но с другой стороны, как и для всякой передачи вращения

, но с другой стороны, как и для всякой передачи вращения  (см. (2.8)), а для поступательно движущихся ветвей ремня можно записать

(см. (2.8)), а для поступательно движущихся ветвей ремня можно записать  , где P – мощность передачи, а Vp средняя скорость движения ремня. Суммарное натяжение ветвей ремня остается неизменным, как в работающей, так и в неработающей передаче, то есть

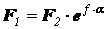

, где P – мощность передачи, а Vp средняя скорость движения ремня. Суммарное натяжение ветвей ремня остается неизменным, как в работающей, так и в неработающей передаче, то есть  . Но по формуле Эйлера для ремня, охватывающего шкив,

. Но по формуле Эйлера для ремня, охватывающего шкив,  , где – основание натурального логарифма (e 2,7183), f – коэффициент трения покоя (коэффициент сцепления) между материалами ремня и шкива (табл. 2.1), – угол охвата ремнем шкива (определен выше).

, где – основание натурального логарифма (e 2,7183), f – коэффициент трения покоя (коэффициент сцепления) между материалами ремня и шкива (табл. 2.1), – угол охвата ремнем шкива (определен выше).

С учетом высказанных соображений и используя известные соотношения нетрудно получить зависимость для вычисления оптимальной величины сил предварительного натяжения ремня

, (2.18)

, (2.18)

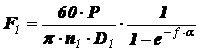

а из последнего, выражая тяговое усилие на ведущем шкиве в соответствии с (2.8), получим

, (2.19)

, (2.19)

|

Рис. 2.3. Силы в ременной передаче.

|

где индексы «1» указывают на параметры, относящиеся к ведущему шкиву передачи. Если величину предварительного натяжения ремня сделать меньшей по сравнению с представленным в выражении (2.19), то произойдет буксование (проскальзывание) ремня, и переданная на выходной вал мощность уменьшится до величины, соответствующей фактическому значению силы предварительного натяжения. Если же силы предварительного натяжения ветвей будут больше оптимальной величины, необходимой для передачи заданной мощности, то возрастёт относительная доля мощности, затраченная на упругое скольжение ремня по шкивам, что также приведет к снижению мощности на выходном валу передачи, то есть к уменьшению её КПД.

Аналогично, сила натяжения ведущей ветви составит

. (2.20)

. (2.20)

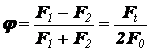

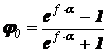

Отношение разности сил натяжения в ветвях ремня работающей передачи к сумме этих сил называется коэффициентом тяги ().

. (2.21)

. (2.21)

Коэффициент тяги характеризует качество работы передачи. Его оптимальное значение нетрудно найти, используя выражение (2.18),

. (2.22)

. (2.22)

Как видно из последнего выражения оптимальная величина коэффициента тяги не зависит ни от передаваемой мощности, ни от предварительного натяжения ремня, а только лишь от свойств фрикционной пары материалов, из которых изготовлены ремень и шкив, и от конструктивных параметров передачи. Численные значения 0 для ремней из различных материалов и угла охвата ремнем стального ведущего шкива, равного 180, представлены в табл. 2.1.

|

Таблица 2.1

Коэффициенты сцепления и коэффициент тяги для некоторых материалов ремней по стальному шкиву.

Материал ремня

Коэфф. сцепления f

Оптимальный коэфф. тяги 0

Кожаные:

растительного дубления

0,25

0,374

минерального дубления

0,4

0,557

Смазанный кожаный ремень

0,23

0,346

Мокрый кожаный ремень

0,36

0,512

Хлопчатобумажные:

цельнотканые

0,22

0,332

шитые

0,20

0,304

Шерстяные

0,35

0,500

Прорезиненные

0,30

0,439

|

|

|

Кинематика ременной передачи. Как показано выше сила натяжения ведущей ветви ремня существенно превышает силу натяжения свободной ветви (F1>F2). Отсюда следует, что удлинение каждого отдельно взятого элемента ремня меняется в зависимости от того, на какую его ветвь этот элемент в данный момент времени попадает. Изменение этой элементарной части ремня может происходить только в процессе ее движения по шкивам. При этом, проходя по ведущему шкиву (при переходе с ведущей ветви на свободную), эта элементарная часть укорачивается, а при движении по ведомому шкиву (переходя со свободной ветви ремня на его ведущую ветвь) – удлиняется. Изменение длины части ремня, соприкасающейся с поверхностью шкива, возможно только с её частичным проскальзыванием. Изложенные соображения позволяют сформулировать два важнейших следствия неодинаковой загрузки ведущей и холостой ветвей ремня:

Работа ременной передачи без скольжения ремня по рабочей поверхности шкивов невозможна.

Скорости движения ведущей и свободной ветвей ремня различны, а следовательно различны и скорости рабочих поверхностей ведущего и ведомого шкивов.

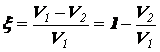

Окружная скорость рабочей поверхности ведущего шкива всегда больше окружной скорости ведомого шкива (V1 > V2).

Отношение разности между окружными скоростями на рабочей поверхности ведущего и ведомого шкивов к скорости ведущего шкиве называюткоэффициентом скольжения передачи ().

, (2.23)

, (2.23)

где индекс «1» соответствует ведущему, а индекс «2» ведомому шкивам.

Выражая в (2.23) линейные (тангенциальные) скорости рабочих поверхностей шкивов через угловую скорость и их радиус, нетрудно получить выражение, определяющее передаточное число ременной передачи через ее конструктивные параметры:

. (2.24)

. (2.24)

|

Таблица 2.2.

Рекомендуемые передаточные числа ременных передач

Тип передачи

Передаточное число u

Плоскоременная

4…5

Клиноременная

6…8

Поликлиноременная

15

|

|

|

Рекомендуемые значения передаточных чисел фрикционных ременных передач представлены в табл. 2.2.

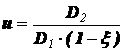

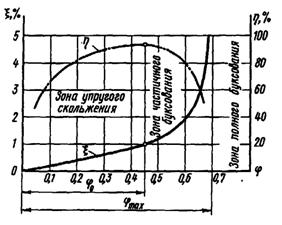

Тяговая способность и долговечность ремня являются основными критериями работоспособности ременной передачи. Проектный расчет ременной передачи обычно выполняется по тяговой способности, а расчет долговечности при этом является проверочным. Проиллюстрируем поведение ременной передачи графиком, на котором по оси абсцисс отложен коэффициент тяги, а по оси ординат - коэффициент скольжения и КПД (рис. 2.4). На графике можно выделить три основных зоны:

|

Рис. 2.4. Кривые скольжения и КПД.

|

1 зона, где 0 0, эту область называют зоной упругого скольжения;

2 зона, где 0 max, её называют зоной частичного буксования;

3 зона, где max, эту область называют зоной полного буксования.

В зоне упругого скольжения коэффициент скольжения растет линейно с увеличением коэффициента тяги, одновременно возрастает и КПД передачи, достигая максимального значения при оптимальной величине коэффициента тяги 0. Дальнейшее увеличение коэффициента тяги приводит к частичному буксованию ремня, коэффициент скольжения растет нелинейно и намного интенсивнее по сравнению с 1 зоной, а КПД также нелинейно и интенсивно снижается. При достижении коэффициентом тяги величины max наступает полное буксование передачи (ведомый шкив останавливается), величина скольжения становится равной единице, а КПД падает до нулевого значения.

Представленный выше анализ показывает, что наиболее благоприятной для работы передачи является область коэффициентов тяги, прилегающая к его оптимальному значению, поскольку именно в этой области передача обладает максимальным КПД. При этом величина упругого скольжения для разных типов ремней лежит в пределах 1…2%, а КПД для передачи плоским ремнем можно принять равным 0,95…0,97, клиновым или поликлиновым – 0,92…0,96.

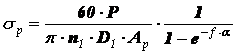

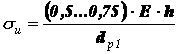

Напряжения в ремне. Напряжения, возникающие в ведущей ветви ремня от действия рабочих нагрузок, нетрудно определить, разделив (2.20) на площадь поперечного сечения ремня Aр,

. (2.25)

. (2.25)

Кроме рабочих напряжений, обусловленных предварительным натяжением ремня и тяговым усилием, участвующем в передаче мощности от ведущего шкива к ведомому, в ремне возникают еще два вида дополнительных напряжений – изгибные и центробежные.

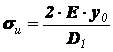

Изгибные напряжения возникают при изгибе ремня в момент огибания им шкивов, при этом наибольшая величина изгибных напряжений соответствует меньшему радиусу изгиба, то есть максимальные напряжения изгиба возникают в ремне при обегании меньшего (чаще всего являющегося ведущим) шкива. Учитывая последнее, на основе формул сопротивления материалов получаем

, (2.26)

, (2.26)

|

Таблица 2.3.

Модуль упругости материала некоторых ремней

Тип ремня

Модуль упругостиE, МПа

Резинотканевый

200…300

Капроновый

600

Клиновой:

кордтканевый

кордшнуровой

250…400

500…600

|

|

|

где E – модуль упругости материала ремня (см. табл. 2.3), y0 – расстояние от нейтрального слоя до наружного (растянутого) волокна ремня, D1 – диаметр наименьшего шкива передачи. Принимая для плоского ремня y0 = / 2, где толщина ремня, а для клинового y0 = (0,25…0,38)h, где h – толщина ремня, получаем:

для плоского ремня

, (2.27)

, (2.27)

а для клинового ремня

. (2.28)

. (2.28)

Таким образом, напряжения изгиба пропорциональны толщине ремня и обратнопропорциональны диаметру наименьшего из шкивов, работающих в передаче.

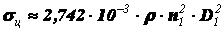

Часть ремня, прилегающая к шкиву участвует в круговом движении, что обусловливает действие на неё центробежных сил, вызывающих в ремне растягивающие напряжения. Напряжения от центробежных сил можно вычислить по простому соотношению

, (2.29)

, (2.29)

где - средняя плотность материала ремня, а Vр – средняя скорость движения ремня, обегающего шкив.

Выражая скорость ремня через частоту вращения и диаметр наименьшего шкива, получим

. (2.30)

. (2.30)

Как видим, напряжения, вызванные в ремне действием центробежных сил, квадратично зависят как от частоты вращения наименьшего шкива, так и от его диаметра.

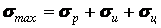

На внешней стороне ремня все три вида названных напряжений являются растягивающими и потому суммируются. Таким образом, максимальные растягивающие напряжения в ремне

. (2.31)

. (2.31)

Анализ реальных передач показывает, что напряжения от изгиба и и от действия центробежных сил ц обычно сравнимы и часто даже превосходят по величине напряжения от рабочей нагрузки р. При этом следует учитывать, что увеличение и не способствует повышению тяговой способности передачи, с другой стороны, эти напряжения, периодически меняясь, являются главной причиной усталостного износа ремней.

Расчет ременных передач основан на общей теории ременных передач и экспериментальных данных. При этом формула Эйлера и зависимость (2.31) непосредственно не используются, а влияние дополнительных напряжений и и ц на долговечность передачи учитывают при выборе её геометрических параметров (a, D1, и др.) и допускаемых напряжений [t]0 и [t], используемых в расчете.

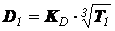

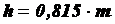

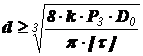

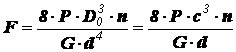

При проектном расчете диаметр малого шкива D1 можно оценить по модифицированной формуле М.А. Саверина

|

Таблица 2.4

Коэффициент KD для некоторых передач

Тип передачи

KD, мм

Плоскоременная

55…65

Клиноременная

30…40

Клиноременная, узкий ремень

20…25

Поликлиноременная

25…30

|

|

|

, (2.32)

, (2.32)

где вращающий момент T1 в Нм, диаметр малого шкива D1 в мм, а эмпирический коэффициент KD для различных типов передач представлен в табл. 2.4. Полученный расчетом диаметр малого шкива увеличивается до ближайшего большего стандартного линейного размера.

Далее расчет плоскоременной передачи базируется на показателях тяговой способности и сводится к выполнению основного условия прочности ремня

; (2.33)

; (2.33)

где Ft – окружная сила, передаваемая ремнем, Н; Ft – расчетное полезное напряжение, МПа; b и - ширина и толщина ремня, мм. При этом допускаемое полезное напряжение определяется исходя из опытных данных, полученных при стандартном испытании ремня, с введением поправок на пространственное расположение передачи, угол обхвата на малом шкиве и скорость движения ремня (уменьшение сцепления центробежными силами), на режим работы передачи.

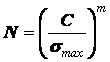

Обычно такой расчет предполагает минимальный срок службы передачи (ремня) 2000 ч. Однако, экспериментально установлено, что для ремней не удается установить предел неограниченной выносливости, а ресурс ремня, выраженный числом пробегов за срок службы N, связан с наибольшим напряжением, вычисленным по зависимости (2.31), соотношением

. (2.34)

. (2.34)

Вводя в рассмотрение число пробегов ремня в секунду  при постоянном режиме нагружения и u 1 ( = 180), нетрудно получить выражение для определения срока службы ремня T0 в часах работы

при постоянном режиме нагружения и u 1 ( = 180), нетрудно получить выражение для определения срока службы ремня T0 в часах работы

, (2.35)

, (2.35)

где zш – число шкивов, огибаемых ремнем. Формулы (2.34) и (2.35) получены при диаметре малого шкива D1 = 200 мм, u 1 (угол охвата малого шкива = 180) и 0 = 1,2 МПа. Опытные значения коэффициентов C и m для некоторых типов ремней представлены в табл. 2.5.

|

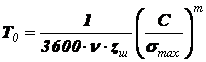

Рис. 2.5. Размеры сечений клинового (а, б) и поликлинового(в) ремней

|

|

Таблица 2.5

Коэффициенты C и m для некоторых типов ремней

Тип ремня

C, МПа

m

Плоский прорезиненный

60…70

5…6

Клиновой:

кордтканевый

21

9…11

кордшнуровой

30

6…11

|

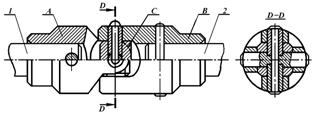

Особенности конструкции, работы и расчета клиноременных и поликлиноременных передач.Клиновые ремни имеют трапециевидное поперечное сечение, а поликлиновые – выполненную в форме сочленённых основаниями клиньев рабочую часть (рис. 2.5). Угол клина для обоих видов ремней одинаков и составляет 40. На шкивах такой передачи выполняются соответствующие сечению рабочей части ремня канавки, называемые ручьями. Профили ремней и ручьёв шкивов контактируют только боковыми (рабочими) поверхностями (рис. 2.6). В клиноременных передачах для снижения изгибных напряжений часто применяют комплект из нескольких ремней (2…6), работающих параллельно на одной паре шкивов. Размеры сечений клиновых ремней стандартизованы (ГОСТ 1284.1-89, ГОСТ 1284.2-89, ГОСТ 1284.3-89). Стандартом предусмотрено 7 ремней нормального сечения (Z, A, B, C, D, E, E0), у которых b0/h1,6, и 4 – узкого сечения (YZ, YA, YB, YC), у которых b0/h1,25. Ремни изготавливаются в виде замкнутого кольца, поэтому их длина тоже стандартизована.

|

Рис. 2.6. Расположение клинового ремня в ручье шкива.

|

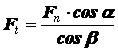

Таким образом, ремень со шкивом образуют клиновую кинематическую пару, для которой приведенный коэффициент трения f* выражается зависимостью

, (2.36)

, (2.36)

где f – коэффициент трения между контактирующими поверхностями ремня и шкива, а - угол между боковыми рабочими поверхностями ремня. После подстановки в (2.36) фактического значения угла получаем, что f*=2,92 f, то есть при одном и том же диаметре ведущего шкива несущая способность клиноременной передачи будет примерно втрое выше по сравнению с плоскоременной. Поэтому, если в плоскоременных передачах рекомендуют угол охвата меньшего шкива 150, то в клиноременных - 120 и допускается даже = 75…80. Последнее обстоятельство позволяет использовать 1 ремень для передачи вращательного движения от одного ведущего нескольким ведомым шкивам (например, в автомобильных ДВС используется ременный привод одним ремнем водяной помпы в системе охлаждения, электрогенератора и вентилятора).

Проектный расчет клиноременных передач выполняется достаточно просто методом подбора, поскольку в стандартах указывается мощность, передаваемая одним ремнем при определенном расчетном диаметре меньшего шкива и известной средней скорости ремня или частоте вращения шкива.

Изложенная лекция, как и предыдущая, состоит из двух частей, первая из которых посвящена общим вопросам проектирования механических передач. В этой части лекции представлены основные параметры, характеризующие всякую механическую передачу, и показана связь между ними.

Во второй части лекции изложены теоретические основы расчета ременных передач, их геометрические, кинематические и силовые характеристики, представлены соотношения связывающие различные параметры ременных передач между собой. Более полные сведения о ременных передачах можно найти в учебной и технической литературе.

|

Вопросы для самоконтроля:

|

1. Какое устройство можно назвать механической передачей?

2. Какие основные параметры характеризуют механическую передачу?

3. В чем заключается разница между передаточным отношением и передаточным числом?

4. Что означает коэффициент полезного действия, коэффициент потерь, какова их сумма?

5. В чем разница между угловой скоростью и частотой вращения, в каких единицах они измеряются?

6. Как связаны скоростные и нагрузочные параметры прямолинейного и вращательного движения?

7. Как связаны тангенциальная сила и вращающий момент, ею создаваемый?

8. Что называют ременной передачей?

9. Какие виды ремней используются в ременных передачах?

10. Назовите основные геометрические параметры ременной передачи.

11. Каковы соотношения между силами натяжения ветвей ремня в ременной передаче - при неработающей передаче, в процессе работы?

12. Что характеризует коэффициент тяги ременной передачи?

13. Какие показатели ременной передачи непосредственно влияют на величину оптимального коэффициента тяги?

14. Что характеризует коэффициент скольжения ременной передачи?

15. Как определить точное значение передаточного числа ременной передачи?

16. Как меняется коэффициент скольжения и КПД с ростом коэффициента тяги?

17. Какие силы создают напряжения в ремне при работе ременной передачи?

18. Какие процессы, происходящие в ремне при работе передачи, ответственны за его усталостный износ?

19. Как выполняется проектный расчет плоскоременной передачи?

20. По какому критерию выполняется проверочный расчет ременной передачи?

21. Назовите основные особенности поперечного сечения клинового и поликлинового ремней?

22. Почему передача клиновым ремнем имеет большую несущую способность по сравнению с плоскоременной?

23. По каким критериям выполняется проектный расчет клиноременной передачи?

Тема 2. Механические передачи

Лекция № 3. Цепные передачи (ЦП)

Вопросы, изложенные в лекции:

1. Конструктивные особенности ЦП.

2. Кинематика ЦП.

3. Динамика и расчет ЦП.

|

Конструктивные особенности ЦП.

|

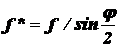

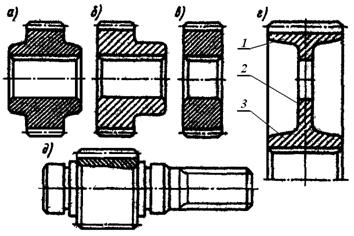

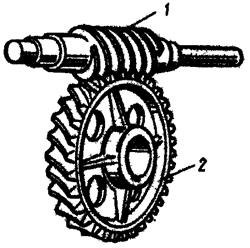

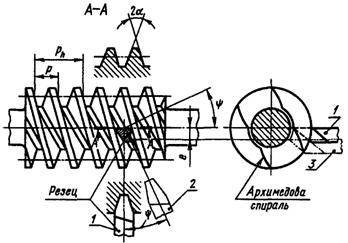

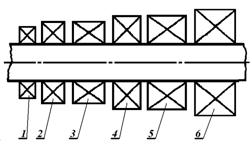

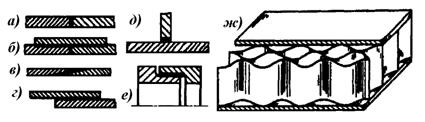

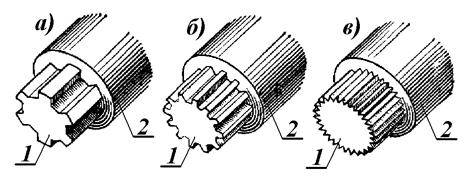

Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес – звездочек и охватывающей их многозвенной гибкой связи с жесткими звеньями, называемой цепью.

|

Рис. 3.1. Цепная передача.

|

Простейшая цепная передача (рис. 3.1) состоит из двух, закрепленных каждая на своем валу, звездочек (1 и 2), меньшая из которых чаще всего бывает ведущей, и охватывающей их цепи 3, составленной из множества жестких звеньев, имеющих возможность поворачиваться друг относительно друга.

Цепные передачи нашли широкое применение в машинах общепромышленного назначения и в военной технике: в двигателях внутреннего сгорания для привода кулачковых валов механизма газораспределения; для привода ведущих колес в автогрейдерах; для привода дополнительных колес в БРДМ; в приводе лебедки БТР-80; в автомате заряжания пушки БМП-3. Гусеничный движитель гусеничных машин также является цепной передачей специфического назначения, преобразующей вращательное движение ведущего колеса в поступательное движение самой машины.

Цепные передачи находят широчайшее применение в различных подъемных (например, в многоковшовых элеваторах) и транспортирующих устройствах. Применение цепных передач в этих случаях упрощает конструкцию узлов машин, повышает их надежность и производительность. В этих устройствах применяются цепи самых разных конструктивных типов.

Цепные передачи используют как для редуцирования (снижения скорости в процессе передачи) вращательного движения, так и для его мультиплицирования (повышения скорости).

Достоинства цепных передач: 1. Возможность передачи движения на достаточно большие расстояния (до 8 м). 2. Возможность передачи движения одной цепью нескольким валам. 3. Отсутствие проскальзывания, а следовательно, и стабильность передаточного отношения при уменьшенной поперечной нагрузке на валы и на их опоры. 4. Относительно высокий КПД (0,96…0,98 при достаточной смазке).

Недостатки цепных передач: 1. Повышенная шумность и виброактивность при работе вследствие пульсации скорости цепи и возникающих при этом динамических нагрузок. 2. Интенсивный износ шарниров цепи вследствие ударного взаимодействия со впадиной звездочки, трения скольжения в самом шарнире и трудности смазки. 3. Вытягивание цепи (увеличение шага между шарнирами звеньев) вследствие износа шарниров и удлинения пластин. 4. Сравнительно высокая стоимость.

Уже из названия и определения цепной передачи становится ясно, что основным её элементом является цепь. Цепи достаточно широко применяются в промышленности и по назначению могут быть разделены на:

1. тяговые цепи, предназначенные для перемещения грузов по горизонтальной или наклонной поверхности;

2. грузовые цепи, предназначенные для подъема грузов;

3. приводные цепи, предназначенные для передачи движения, чаще всего вращательного, в цепных передачах.

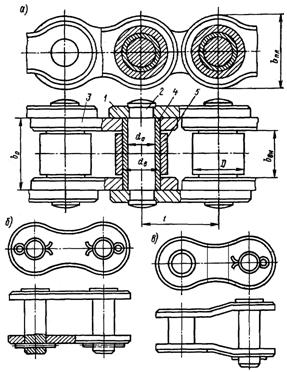

Наибольшее распространение в качестве приводных получили роликовые, втулочные и зубчатые цепи. Эти три разновидности цепей стандартизованы.

|

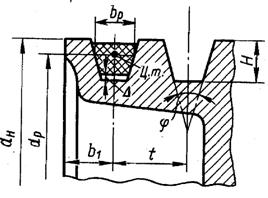

Рис. 3.2. Конструкция роликовой цепи.

|

Рассмотрим конструкцию роликовой цепи, как наиболее часто применяемой (рис. 3.2). Эта цепь состоит из звеньев двух типов: звена с наружными пластинами 1, соединенными между собой двумя осями 2, и звена с внутренними пластинами 3, которые соединены между собой втулками 4. Втулки 4 при сборке цепи одеваются на оси 2 с возможностью проворота, образуя таким образом шарнир цепи. На каждую из втулок 4 одевается свободно вращающийся ролик 5. Цепь проектируется чаще всего с четным числом звеньев, тогда замыкающим звеном, соединяющим концы цепи в замкнутое кольцо, является звено с наружными пластинами, оси которого могут выниматься и закрепляются при сборке разрезной шайбой или шплинтом (рис. 3.2, б). Иногда допускается использование в цепи и нечетного числа звеньев. В этом случае для замыкания цепи применяется специализированное звено с неодинаковыми концевыми частями (рис. 3.2, в). Однако, применение такого звена нежелательно в связи с его пониженной прочностью в сравнении с другими звеньями цепи.

Втулочная цепь отличается от роликовой только отсутствием роликов, что несколько снижает массу цепи и позволяет уменьшить шаг между шарнирами звеньев, однако способствует увеличению скорости износа шарниров цепи и несколько снижает КПД цепной передачи.

Пластины роликовых и втулочных цепей изготавливаются из углеродистых или углеродистых легированных сталей (стали 45, 50, 40Х, 40ХН, 30ХН3А и др.) и закаливают до HRCЭ 40…50; оси, втулки и ролики – из мало- или среднеуглеродистых сталей с различной степенью легирования (стали 15, 20, 15Х, 20Х, 20ХН3А, 20ХН4А, 30ХН3А и др.), их подвергают поверхностной химико-термической обработке (цементация, цианирование, азотирование) и закаливают до поверхностной твердости HRC 50…65.

Параметры роликовой цепи, основными из которых являются шаг между геометрическими осями шарниров t и предельная разрушающая нагрузка Fp, стандартизованы (ГОСТ 13568-75). Обозначение таких цепей строится следующим образом: ПР-15,875-22,7-1 или2ПР-15,875-45,4; где первая цифра означает число рядов (для однорядной цепи цифра не ставится), буквы ПР – приводная роликовая, цифра, стоящая после букв, шаг цепи в мм, следующая за ней цифра – разрушающая нагрузка в кН, последняя цифра – вид исполнения (1 – облегченная цепь, 2- нормальное исполнение), при наличии только одного исполнения для данного типоразмера цепи последняя цифра не ставится.

|

Рис. 3.3. Схема цепной передачи.

|

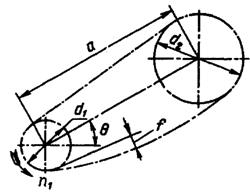

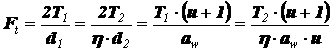

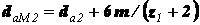

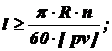

Основные геометрические соотношения в цепной передаче (рис. 3.3). Как указывалось выше, главным геометрическим параметром цепи и цепной передачи в целом является шаг t между осями шарниров цепи, равный расстоянию между центрами впадин между зубьями звездочек. Межосевое расстояние передачи выбирается в зависимости от шага цепи по следующему соотношению

. (3.1)

. (3.1)

В этом выражении меньшие значения коэффициента в правой части соответствуют меньшим передаточным числам и наоборот.

Делительный диаметр d звездочки (диаметр окружности на которой лежат оси шарниров цепи, охватывающей звездочку) также зависит от шага цепи t

, (3.2)

, (3.2)

где z –число зубьев звездочки.

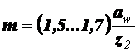

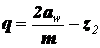

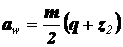

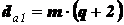

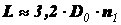

В свою очередь число зубьев меньшей звездочки (её параметрам присвоим индекс «1») выбирают по эмпирическим соотношениям:

для роликовых и втулочных цепей

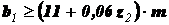

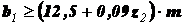

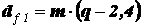

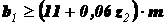

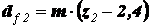

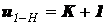

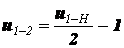

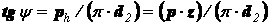

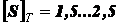

при условии z1 13; (3.3)

при условии z1 13; (3.3)

для зубчатых цепей

при условии z1 17; (3.4)

при условии z1 17; (3.4)

где u – передаточное число.

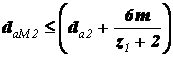

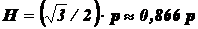

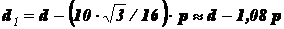

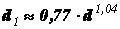

Число зубьев большей звездочки  с округлением до ближайшего большего нечетного числа. При этом рекомендуется принимать число зубьев большей звездочки не более 120 для роликовых и втулочных цепей и не более 140 для зубчатых цепей.

с округлением до ближайшего большего нечетного числа. При этом рекомендуется принимать число зубьев большей звездочки не более 120 для роликовых и втулочных цепей и не более 140 для зубчатых цепей.

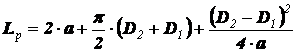

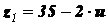

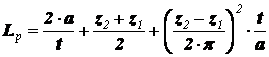

Длину цепи Lр, выраженную в шагах (число звеньев цепи), для известного межосевого расстояния a можно вычислить по выражению

. (3.5)

. (3.5)

Полученное по выражению (3.5) значение необходимо округлить до ближайшего целого четного числа. При четном числе звеньев цепи и нечетных числах зубьев звездочек будет обеспечен наиболее равномерный износ как самих звездочек, так и шарниров цепи.

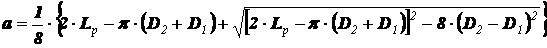

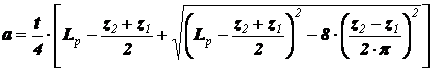

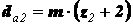

Далее по выбранному числу звеньев цепи необходимо уточнить межосевое расстояние передачи

. (3.6)

. (3.6)

Полученное расчетом по (3.6) значение межосевого расстояния с целью исключения перенатяжения цепи из-за неточностей изготовления и монтажа сокращают на 0,2…0,4%, так чтобы свободная (ведомая) ветвь цепи имела некоторое провисание f (рис. 3.3). Для передачи, у которой угол наклона межосевой линии к горизонту не превышает 40, величина провисания ведомой ветви цепи  , а для передач с углом

, а для передач с углом

.

.

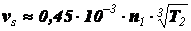

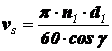

Среднюю скорость Vц (м/с) цепи в цепной передаче можно определить по выражению

, (3.7)

, (3.7)

где ni – частота вращения i-того вала, об/мин; zi – число зубьев звездочки, закрепленной на i-том валу; t – шаг цепи, мм.

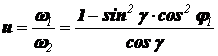

Передаточное число u цепной передачи можно выразить через её кинематические и конструктивные показатели

, (3.8)

, (3.8)

где угловая скорость звездочки, индекс «1» соответствует ведущей звездочке, а «2» ведомой.

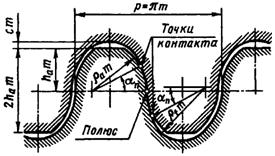

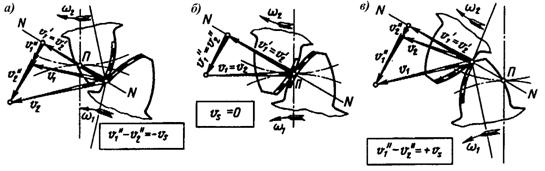

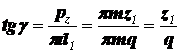

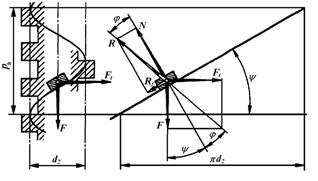

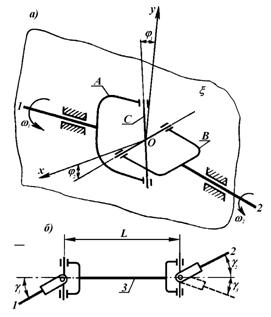

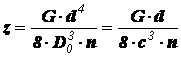

Передаточное отношение, вычисленное по (3.7) является средним за оборот, но в пределах поворота звездочки на один угловой шаг (2/z) мгновенное передаточное отношение не остается постоянным. Для доказательства этого обратимся к схеме рис. 3.4.

|

Рис. 3.4. Схема совместного движения цепи и звездочки.

|

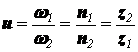

Пусть ведущая звездочка, имеющая z зубьев, вращается с угловой скоростью =const по ходу часовой стрелки. Тогда тангенциальная скорость любой точки, лежащей на делительной окружности может быть найдена по известному соотношению

. (3.9)

. (3.9)

Эта тангенциальная скорость всегда может быть представлена горизонтальной Vг и вертикальной Vв составляющими.Cоставляющие тангенциальной скорости звездочки для места входа шарнира цепи во впадину звездочки (на схеме рис. 3.4 левый шарнир верхней, набегающей, ветви цепи) и для предыдущего шарнира, уже движущегося совместно со звездочкой (на схеме рис. 3.4 правый верхний шарнир) по величине составляют

;

;  ;

;

|

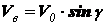

Рис. 3.5. Относительная пульсация скорости цепи в зависимости от количества зубьев ведущей звёздочки.

|

где угол составляет половину углового шага звездочки, то есть  . Скорость движения цепи равна горизонтальной составляющейVг и, следовательно, в этом положении цепи и звездочки несколько меньше тангенциальной скорости V0. После того как шарнир цепи попал во впадину звездочки он движется вместе с нею и после поворота звездочки на половину углового шага его горизонтальная скорость движения сравняется с V0, а при последующем повороте звездочки ещё на полшага эта скорость снова сократится до первоначального значения. Величина пульсации скорости цепи, равная отношению разности этих двух скоростей к средней скорости цепи в этом случае составит

. Скорость движения цепи равна горизонтальной составляющейVг и, следовательно, в этом положении цепи и звездочки несколько меньше тангенциальной скорости V0. После того как шарнир цепи попал во впадину звездочки он движется вместе с нею и после поворота звездочки на половину углового шага его горизонтальная скорость движения сравняется с V0, а при последующем повороте звездочки ещё на полшага эта скорость снова сократится до первоначального значения. Величина пульсации скорости цепи, равная отношению разности этих двух скоростей к средней скорости цепи в этом случае составит

. (3.10)

. (3.10)

При подходе шарнира цепи к месту его входа в контакт с впадиной звездочки он имеет только горизонтальную скорость равную скорости цепи, а дно впадины между зубьями звездочки в момент встречи с шарниром цепи кроме горизонтальной имеет вертикальную скорость (см. схему рис. 3.4), следовательно их встреча произойдет с ударом. Соударение впадины звездочки с шарниром цепи ведет к возникновению микропластических деформаций в контактирующих поверхностях и, в конечном итоге, к усталостному изнашиванию этих поверхностей. Кроме того, соударение шарнира цепи со впадиной звездочки вызывает шум в работе передачи, а поперечные по отношению к ветви цепи движения шарнира генерируют в ней поперечные волновые колебания. Перечисленные отрицательные эффекты увеличиваются с уменьшением количества зубьев звездочки, это стало одной из причин ограничения числа зубьев звездочек с минимальной стороны (см. (3.3) и (3.4)).

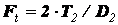

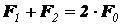

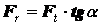

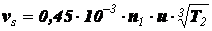

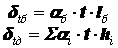

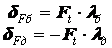

При работе цепной передачи на цепь действуют:

1. Окружная (тангенциальная для звездочек) сила Ft, участвующая в передаче мощности от ведущей звездочки к ведомой. Эту силу приближенно (то есть в среднем, поскольку её величина колеблется) можно найти по известному выражению

, (3.11)

, (3.11)

где T2 –момент сопротивления на валу ведомой звездочки, а d2 – делительный диаметр этой звездочки. Усилие это пульсирует в силу изменения расстояния между направлением действия этой силы и осью вращения ведомой звездочки. При постоянном моменте сопротивления относительная величина пульсации этой силы Ft, как и пульсация скорости, составит

. (3.12)

. (3.12)

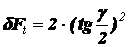

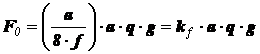

2. Сила предварительного натяжения F0, обусловленная провисанием ведомой ветви цепи

; (3.13)

; (3.13)

где q – удельная масса цепи, кг/м; a – межосевое расстояние передачи, м; g – ускорение свободного падения, м/с2; kf – коэффициент учитывающий условия провисания цепи. Для горизонтальной передачи (=0) kf = 6; для наклонной передачи, у которой 0 < 45, kf = 3; для вертикальной передачи ( = 90) kf = 1.

3. Натяжение FV, от действия центробежных сил на злементы цепи при обегании ими звездочек. Это усилие, также как и в ременной передаче, составит

; (3.14)

; (3.14)

Сила FV растягивает цепь по всей её длине, но звездочкам не передается.

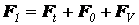

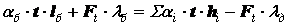

В ведущей ветви цепи все эти силы суммируются

. (3.15)

. (3.15)

В ведомой ветви натяжение F2 равно большей из двух сил F0 или FV.

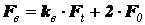

Нагрузку, передаваемую цепью на валы звездочек можно определить по выражению

, (3.16)

, (3.16)

где kв – безразмерный коэффициент нагрузки вала, изменяющийся в зависимости от условий работы цепной передачи в пределах 1,05…1,3.

Главным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. Поэтому основным является расчет цепных передач по контактному давлению в шарнирах цепи, обеспечивающий их достаточную износостойкость.

Порядок расчета цепной передачи. Исходные данные для расчета: мощность P2, которую необходимо обеспечить на выходном валу; частоты вращения -входного вала (ведущей звездочки) n1 и ведомой звездочки n2.

Пошаговый алгоритм расчета цепной передачи с роликовой цепью:

1. Вычислить передаточное число u по формуле (3.8).

2. Определить число зубьев ведущей звездочки z1 по формуле (3.3) и,

используя зависимость (3.8), найти число зубьев ведомой звездочки z2. Полученные значения округлить до ближайшего целого нечетного числа. Проверить ограничительные условия для малой звездочки (обычно это z113) и для большой звездочки (z2120). Если ограничительные условия выполнены, уточнить передаточное число uф по (3.8). Далее, где это необходимо, использовать только uф.

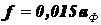

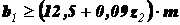

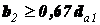

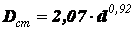

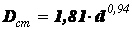

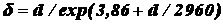

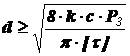

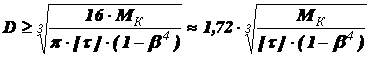

3. Выбрав по конструктивным условиям цепь с известным шагом tф, по таблицам в технической литературе (стандарты, технические условия, справочники и т.п.) определить величину допустимого давления в шарнире [p]ц или вычислить её по эмпирической формуле

; (3.17)

; (3.17)

где n1 – частота вращения меньшей из звёздочек, мин-1, t – шаг цепи, мм.

4. Проверить шаг цепи по ограничению снизу согласно формуле

; (3.18)

; (3.18)

где KЭ – коэффициент, учитывающий условия эксплуатации; nr – число рядов цепи, а выражение в скобках эквивалентно коэффициенту, учитывающему неравномерность распределения нагрузки по рядам многорядной цепи.

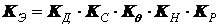

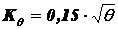

Коэффициент эксплуатации KЭ является произведением пяти частных коэффициентов

; (3.19)

; (3.19)

где KД – коэффициент динамичности нагрузки (1,2…1,5); KС – коэффициент способа смазывания передачи, при непрерывном смазывании KС = 0,8, при регулярном капельном KС = 1, при периодическом KС = 1,5; K - коэффициент наклона передачи, при угле наклона к горизонту 45 K =1, при 45  ; KН – коэффициент способа натяжения цепи, при регулировании натяжения путем смещения оси одной из звездочек KН = 1, при регулировании специальными оттяжными звездочками или нажимными роликами KН = 1,1, для нерегулируемой передачи KН = 1,25;

; KН – коэффициент способа натяжения цепи, при регулировании натяжения путем смещения оси одной из звездочек KН = 1, при регулировании специальными оттяжными звездочками или нажимными роликами KН = 1,1, для нерегулируемой передачи KН = 1,25;  - коэффициентсменности, работы, в котором Тр - время работы передачи в течение суток, часов.

- коэффициентсменности, работы, в котором Тр - время работы передачи в течение суток, часов.

Если выбранный шаг цепи не удовлетворяет условию (3.18), следует использовать для передачи цепь с большим шагом и повторить проверку по (3.18), при удовлетворении этого условия перейти к п. 5.

5. Вычислить делительные диаметры звездочек d1 и d2 по выражению (3.2).

6. Назначить предварительную величину межосевого расстояния передачи a по выражению (3.1), учитывая, что цепной передачей обычно охватываются передаточные числа u = 1…7.

7. По выражению (3.5) определить необходимое число звеньев цепи, округляя величину, полученную расчетом, до ближайшего большего четного числа.

8. Уточнить величину межосевого расстояния для полученного числа звеньев цепи по формуле (3.6), сократив полученное расчетом значение на 0,2…0,4%, как рекомендовано выше. Назначить величину провисания свободной ветви цепи f.

9. Используя выражения (3.11; 3.13…3.15), определить нагрузку в ведущей ветви цепи.

10. Вычислить коэффициент запаса цепи по нагрузке, используя выражение

, (3.20)

, (3.20)

где QЦ – паспортное разрывное усилие цепи, а [KЦ] нормативный коэффициент запаса цепи по разрывному усилию. В общем машиностроении принимают[KЦ] = 3…5. При получении меньших значений KЦ необходимо выбрать другую цепь с большим шагом и расчет повторить для новой цепи. При получении коэффициента запаса KЦ, значительно превышающего указанную величину допустим выбор цепи с уменьшенным шагом, что будет способствовать сокращению габаритных размеров передачи.

В заключение следует отметить, что в настоящей лекции в связи с малым количеством учебного времени свойства и качества цепных передач, а также порядок их расчета рассмотрены, в основном, на примере наиболее распространенной цепной передачи с роликовой цепью. Безусловно, расчет и конструирование цепных передач с цепями других типов имеют некоторые специфические особенности, познакомиться с которыми в случае необходимости можно по соответствующей технической литературе.

|

Вопросы для самоконтроля:

|

1. Какой механизм называют цепной передачей?

2. Назовите примеры применения цепных передач.

3. Назовите достоинства и недостатки цепных передач.

4. Назовите основные виды цепей (по их функциональному назначению), применяемых в промышленности.

5. Какие виды приводных цепей Вы знаете?

6. Какова конструкция роликовых и втулочных цепей?

7. Из каких материалов изготавливаются элементы приводных цепей?

8. Какой параметр цепи и цепной передачи является определяющим, какие параметры включены в маркировку цепей?

9. Назовите основные конструктивные параметры цепной передачи, как они взаимосвязаны?

10. Назовите основные кинематические параметры цепной передачи, и покажите их

11. взаимную связь.

12. Что является причиной нестабильности (периодического изменения) некоторых кинематических параметров? Назовите кинематические параметры, подвергающиеся периодическому изменению.

13. Какие конструктивные меры способствуют повышению стабильности скорости цепи и тягового усилия цепной передачи?

14. Какими силами обусловлено натяжение свободной ветви цепи в цепной передаче?

15. Какими силами обусловлено натяжение ведущей ветви цепи в цепной передаче?

16. Что является основным критерием работоспособности цепной передачи?

17. Какие данные необходимо иметь, чтобы спроектировать цепную передачу?

18. По какому параметру подбирается цепь при проектировании цепной передачи?

19. В процессе расчета цепной передачи получен коэффициент запаса цепи по разрывному усилию KЦ = 1,5. Каковы будут Ваши дальнейшие действия?

ТЕМА 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Лекция № 4. Общие сведения о зубчатых передачах (ЗП)

Вопросы, изложенные в лекции:

5. Общие сведения.

6. Передачи с эвольвентным зацеплением.

7. Передачи с зацеплениями других типов.

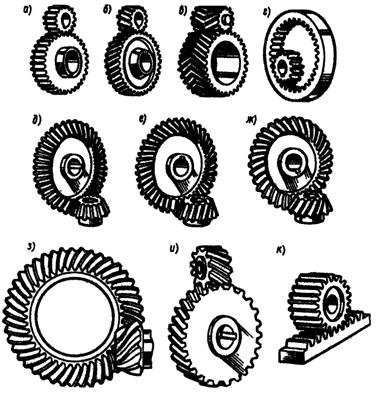

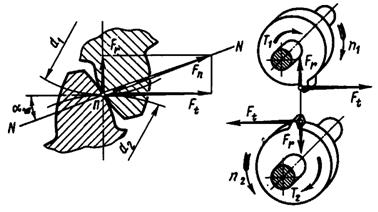

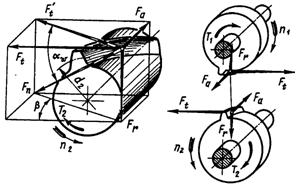

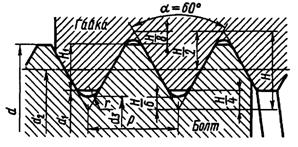

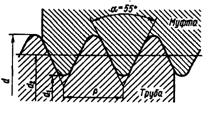

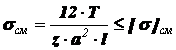

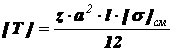

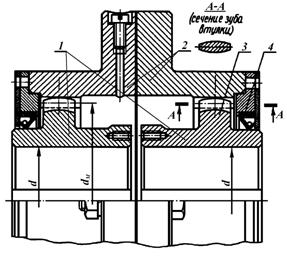

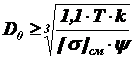

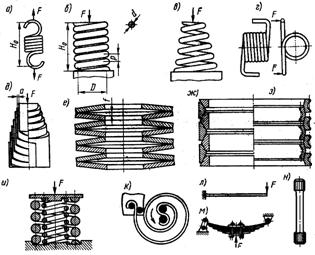

Зубчатая передача - трехзвенный механизм, включающий два подвижных звена, взаимодействующих между собой через высшую зубчатую кинематическую пару и образующих с третьим неподвижным звеном низшие (вращательные или поступательные) кинематические пары (рис. 4.1).

|

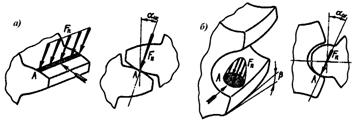

Рис. 4.1. Виды зубчатых передач.

|

Меньшее зубчатое колесо, участвующее в зацеплении обычно называют шестерней, большее – зубчатым колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 4.1, к).

Назначение зубчатой передачи - передача движения (чаще всего вращательного) с преобразованием параметров, а иногда и его вида (реечная передача). Зубчатые передачи вращательного движения наиболее распространены в технике (рис. 4.1, а…и). Они характеризуются передаваемыми мощностями от микроватт (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с.

Классификация зубчатых передач:

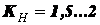

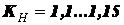

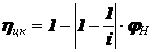

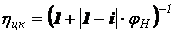

1. По величине передаточного числа:

1.1. с передаточным числом u 1 – редуцирующие (редукторы - большинство зубчатых передач);

1.2. с передаточным числом u < 1 – мультиплицирующие (мультипликаторы).

2. По взаимному расположению валов:

2.1. с параллельными валами цилиндрические зубчатые передачи (рис. 4.1, а…г);

2.2. с пересекающимися осями валов - конические зубчатые передачи

(конические передачи с углом 90 между осями валов называют ортогональными; рис. 4.1, д…ж);

2.3. с перекрещивающимися осями валов - червячные, винтовые (рис. 4.1, и), гипоидные (рис. 4.1, з);

2.4. с преобразованием движения – реечные (рис. 4.1, к).

3. По расположению зубьев относительно образующей поверхности колеса:

3.1. прямозубые - продольная ось зуба параллельна образующей поверхности колеса (рис. 4.1, а, г, д, к);

3.2. косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса (рис. 4.1, б, е, и);

3.3. шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев (рис. 4.1, в);

3.4. с круговым зубом - ось зуба выполнена по окружности относительно образующей поверхности колеса (рис. 4.1, ж, з).

4. По форме зацепляющихся звеньев:

4.1. с внешним зацеплением - зубья направлены своими вершинами от оси вращения колеса (рис. 4.1, а…в);

4.2. с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса (рис. 4.1, г);

4.3. реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой (рис. 4.1, к);

4.4. с некруглыми колесами.

5. По форме рабочего профиля зуба:

5.1. эвольвентные - рабочий профиль зуба очерчен по эвольвенте круга (линия описываемая точкой прямой, катящейся без скольжения по окружности);

5.2. циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности);

5.3. цевочное (разновидность циклоидального) – зубья одного из колес, входящих в зацепление, заменены цилиндрическими пальцами – цевками;

5.4. с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов.

6. По относительной подвижности геометрических осей зубчатых колес:

6.1. с неподвижными осями колес - рядовые передачи (рис. 4.1);

6.2. с подвижными осями некоторых колес - планетарные передачи.

7. По жесткости зубчатого венца колес, входящих в зацепление:

7.1. с колесами неизменяемой формы (с жестким венцом);

7.2. включающая колеса с венцом изменяющейся формы (гибким).

8. По окружной (тангенциальной) скорости зубьев:

8.1. тихоходные (Vз < 3 м/с);

8.2. среднескоростные (3< Vз < 15 м/с);

8.3. быстроходные (Vз > 15 м/с).

9. По конструктивному исполнению:

9.1. открытые (бескорпусные);

9.2. закрытые (корпусные).

Наиболее широкое применение находят редуцирующие зубчатые передачи вращательного движения, в том числе и в многоцелевых гусеничных и колесных машинах (коробки передач, бортовые редукторы, приводы различных устройств). Поэтому дальнейшее изложение, если это не упоминается особо, касается только передач вращательного движения.

Достоинства зубчатых передач: 1. Высокая надежность работы в широком диапазоне нагрузок и скоростей. 2. Большой ресурс. 3. Малые габариты. 4 Высокий КПД. 5. Относительно малые нагрузки на валы и подшипники. 5. Постоянство предаточного числа. 6. Простота обслуживания.

Недостатки зубчатых передач: 1. Сложность изготовления и ремонта (необходимо высокоточное специализированное оборудование). 2. Относительно высокий уровень шума, особенно на больших скоростях. 3. Нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс.

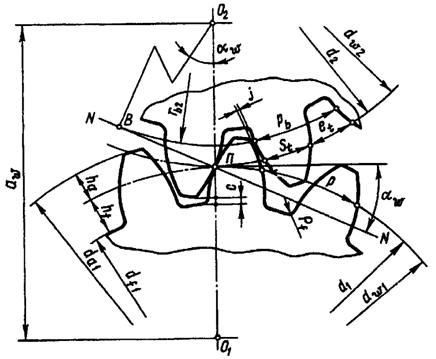

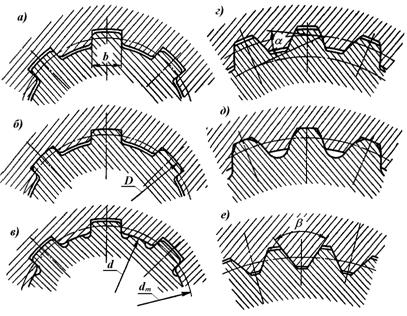

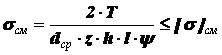

Конструктивные (геометрические) параметры зубчатых передач (на примере цилиндрических зубчатых передач):

Межосевое расстояние aw – расстояние между геометрическими осями валов, на которых закреплены шестерня и зубчатое колесо.

Диаметры начальных цилиндров (окружностей) зубчатых колес dw1 и dw2[1], участвующих в зацеплении – диаметры мнимых цилиндров (в сечении, перпендикулярном осям вращения взаимодействующих зубчатых колес, окружностей), которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Названные параметры передачи связаны между собой простым соотношением

, (4.1)

, (4.1)

где знак «+» относится к внешнему зацеплению (рис. 4.1, а…в, и), а знак «» к внутреннему (рис. 4.1, г).

Числа зубьев зубчатых колес z1 и z2. Суммарное число зубьев колес, участвующих в передаче

. (4.2)

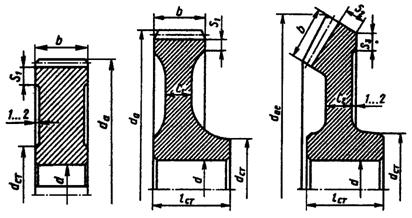

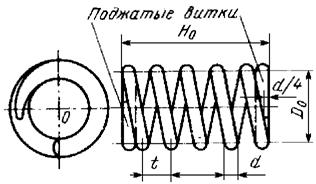

. (4.2)