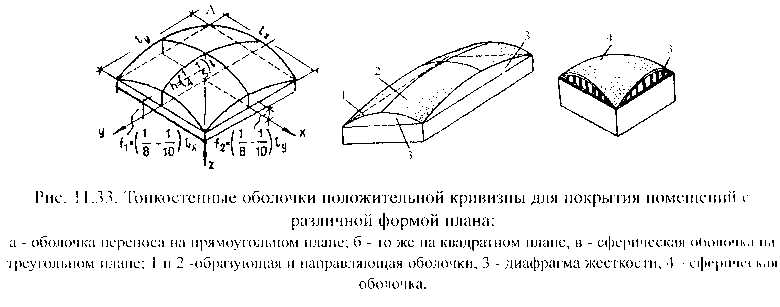

Конструирование гражданских зданий из крупных блоков

Лекция . Конструирование гражданских зданий из крупных блоков.

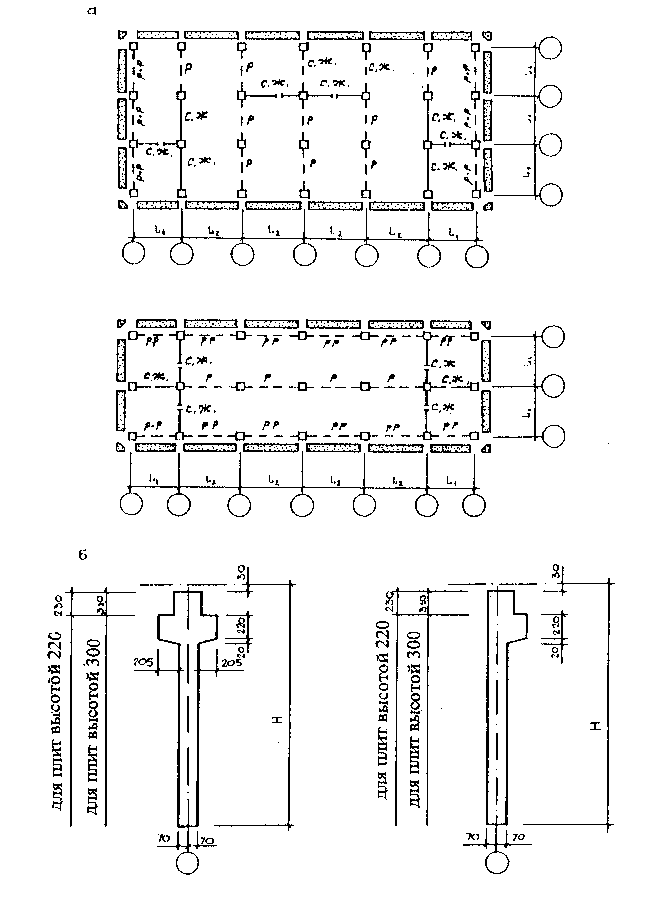

Крупноблочные дома обычно проектируют бескаркасными на ос�нове конструктивных схем:

- с продольными несущими стенами для зданий до 5 этажей;

- с поперечными несущими стенами - для многоэтажных;

- комбинированными наиболее распространена, так как позволяет применять для устройства перекрытий однотипные железобетонные настилы, элементы которых укладываются поперек здания, опирая их на наружные и внутренние продольные стены.

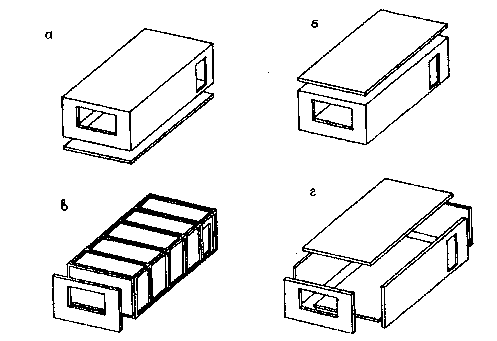

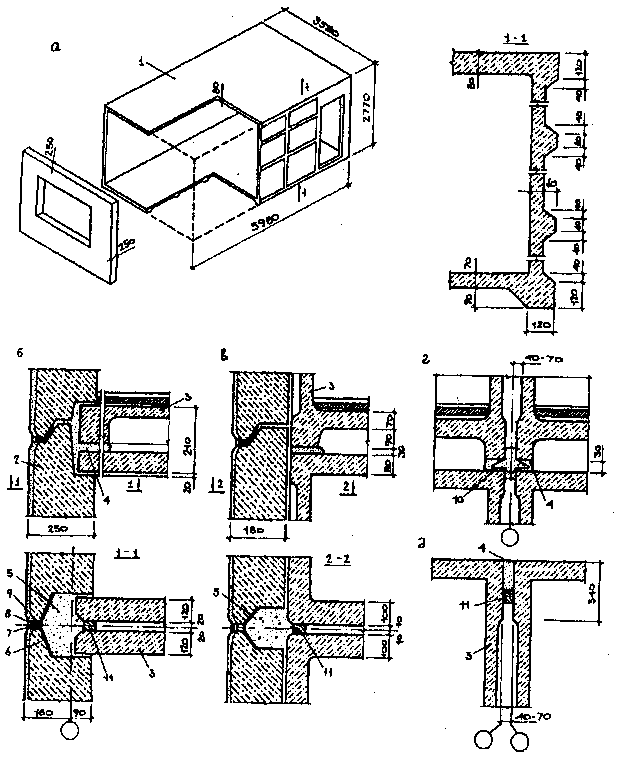

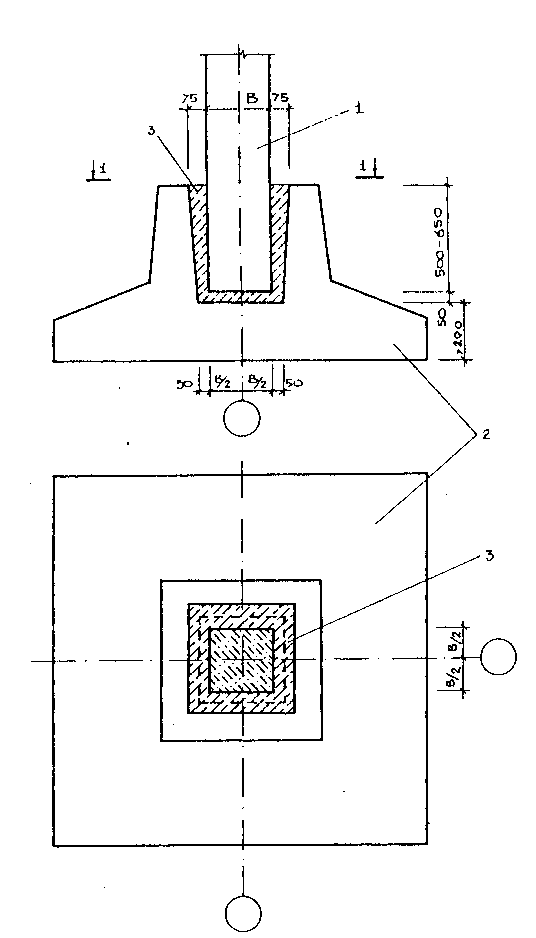

Стены из блочной конструкции по месторасположению подразде�ляют на простеночные, подоконные, перемычечные, парапетные, по�ясные, подкарнизные, цокольные, рядовые (рас. 5.25, 5.26 ).

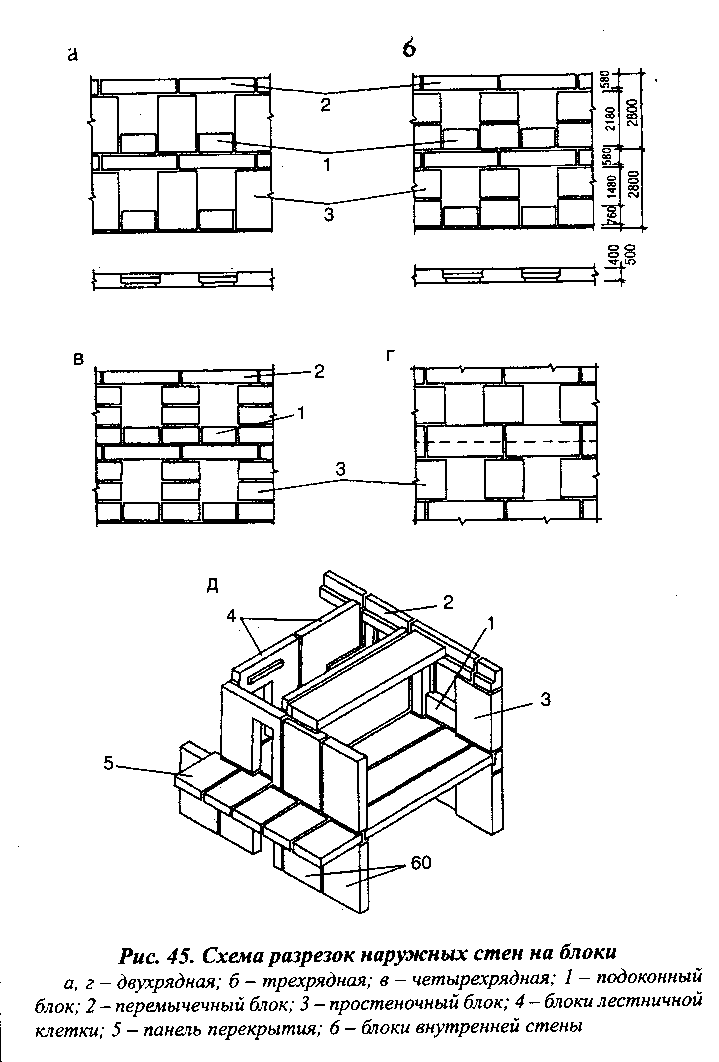

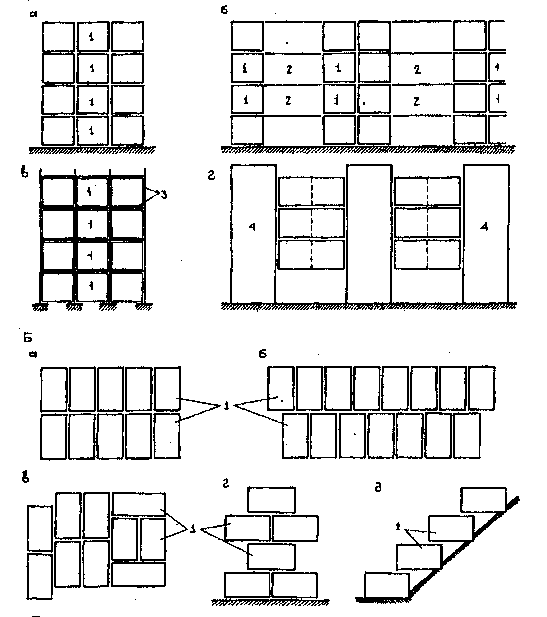

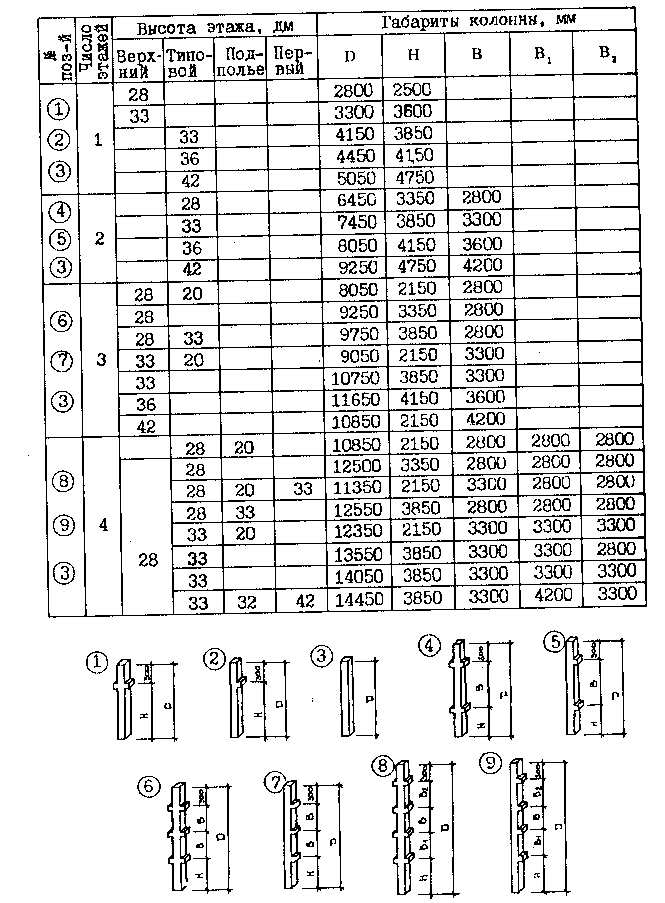

По схеме разрезок фасада настенные блоки различают двухряд�ную, трехрядную и четырехрядную разрезки. Для зданий с высотой

этажа 2,8 м рекомендуется применять блоки с двухрядной разрезкой, а с высотой этажа 3,3 м, наряду с двухрядной, применяют трех- и четырехрядные разрезки (рис. 5.25).

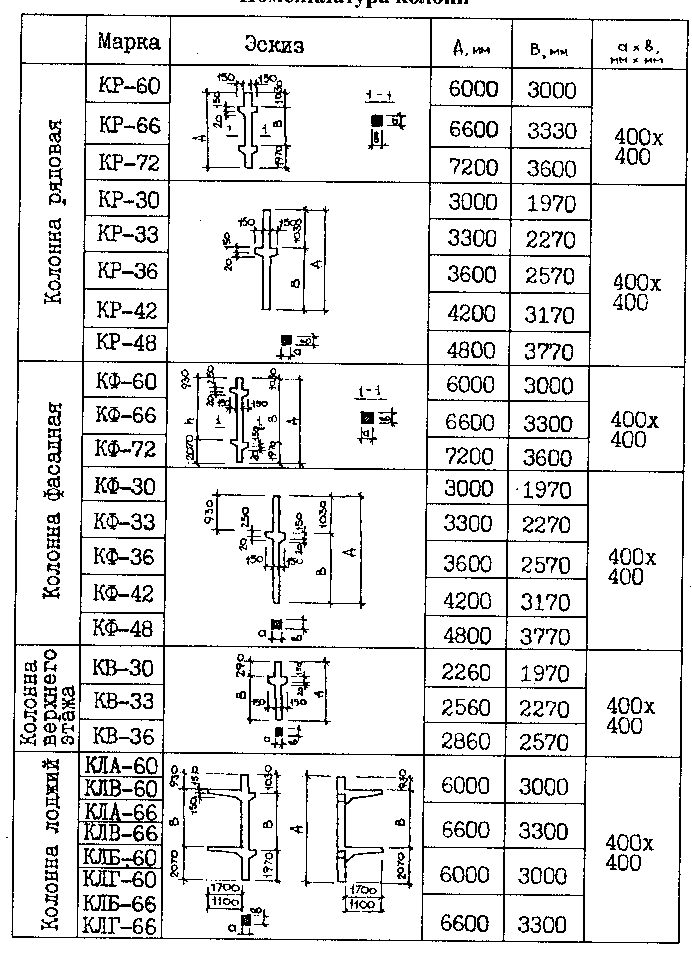

По числу основных слоев наружные блоки бывают одно- и двух�слойными (табл.5.3).

Наружные однослойные стеновые блоки рекомендуется проекти�ровать сплошного сечения из легкого бетона на пористых заполните�лях с

плотностью до 1600 кг/м3 и автоклавного ячеистого бетона плот�ностью до 800 кг/м3 (табл.5.4).

Для наружных двухслойных стен внутренний изолирующий слой рекомендуется выполнять из тяжелого бетона, а наружный утепляюший слой из легкого бетона. Толщина изолирующего слоя стеновых блоков должна быть не менее 50 мм.

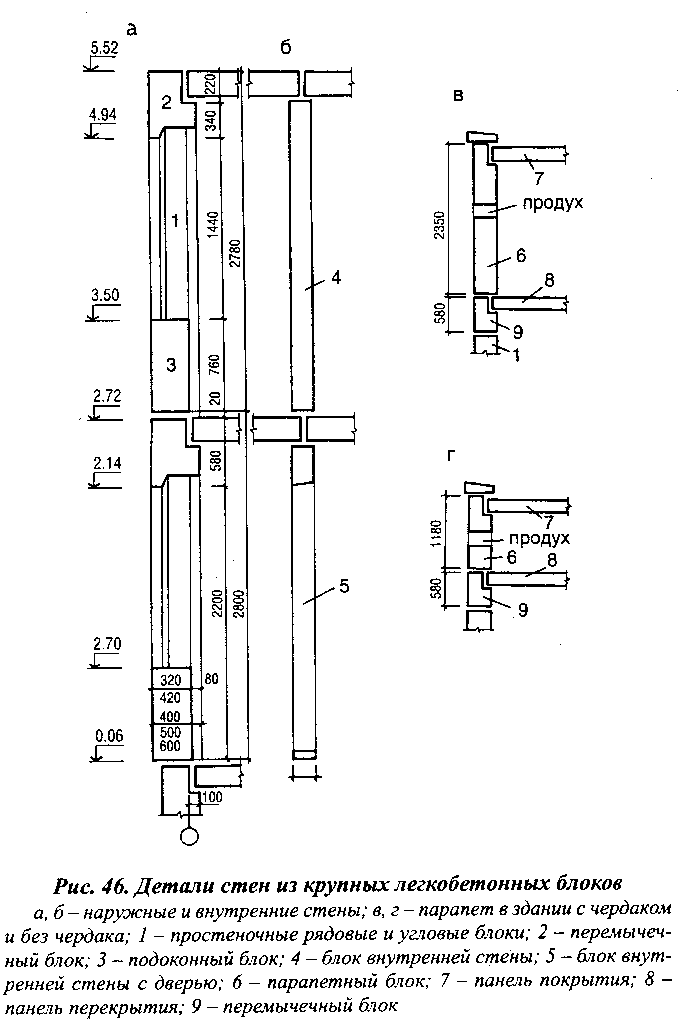

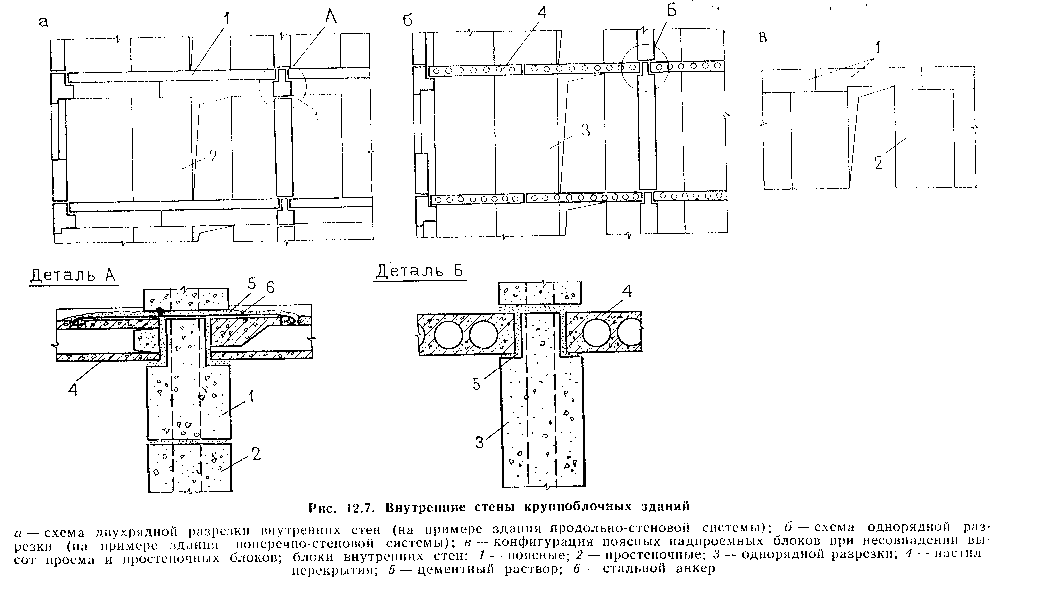

Внутренние стены выполняются, как правило, однослойными из тяжелого или легкого бетона (рис. 5.26,6, ).

Толщина наружных блоков устанавливаются согласно статичес�ким, теплотехническим и экономическим расчетам. Их можно при�нимать равным 200, 250, 300, 350, 400, 500, 550 и 600 мм.

Толщину внутренних стен устанавливают в соответствии с требо�ваниями статической надежности, огнестойкости и звукоизоляции и принимают от 160 до 300 мм кратно модулю М, М/2 и М/5.

Элементы крупноблочных зданий проектируются согласно номен�клатуре конструкций и изделий, предусмотренных СТБ и быв�шим Общесоюзным каталогом индустриальных изделий (табл. 5.3-5.4).

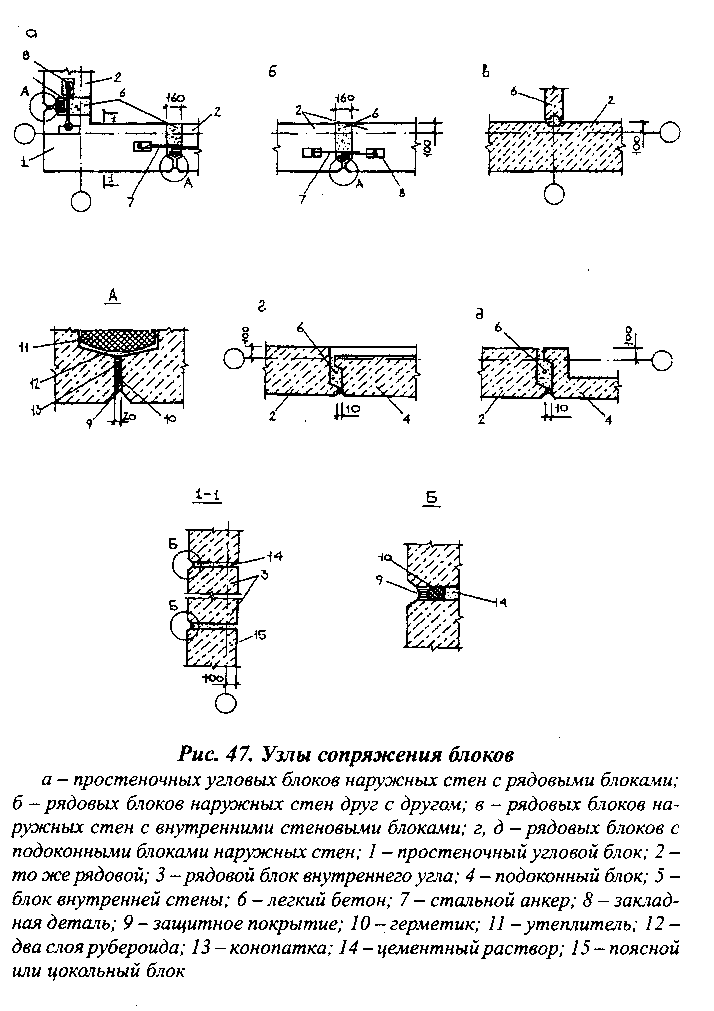

В крупноблочных зданиях особое внимание уделяется узлам со�пряжения блоков между собой.

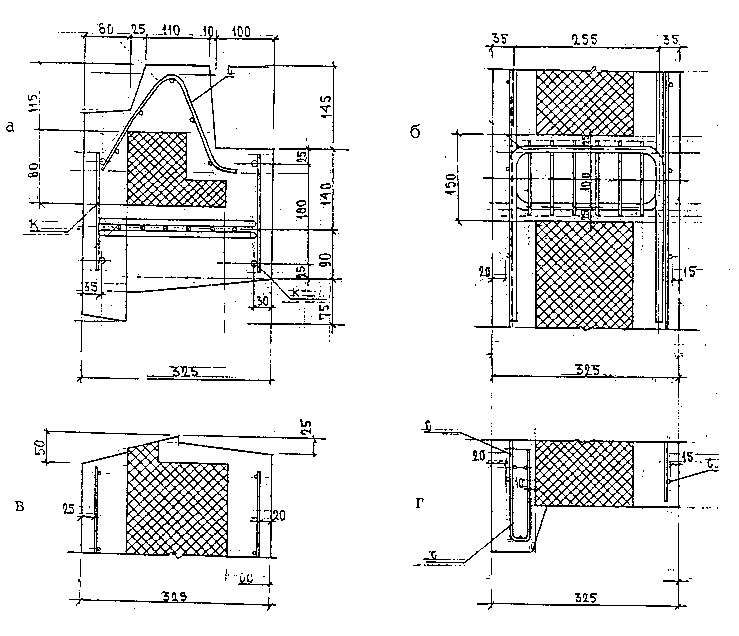

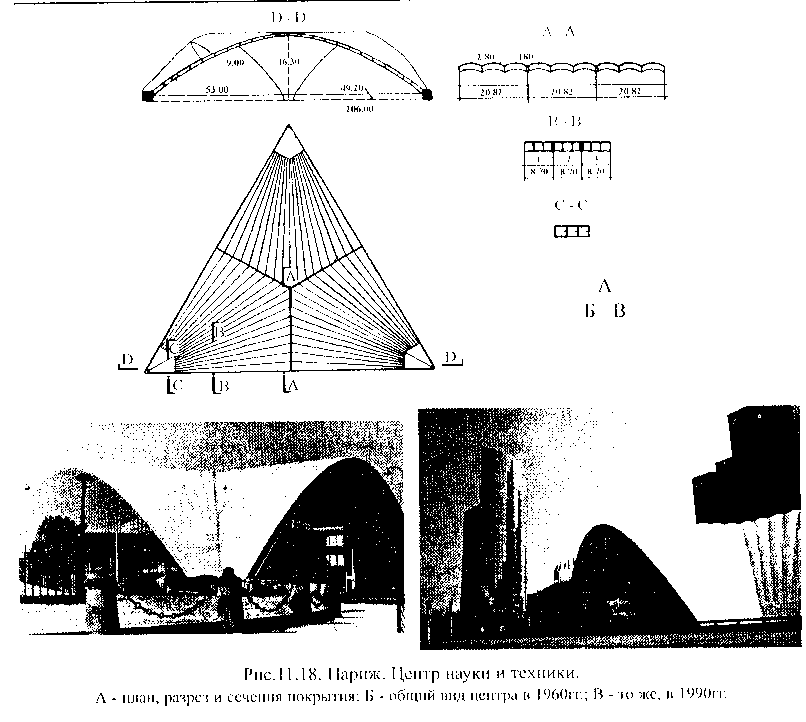

Рис. 5.25. Схема разрезок наружных стен на блоки:

а, г – двухрядная; б – трехрядная; в – четырехрядная; 1 – подоконный блок; 2- перемычечный блок; 3- простеночный блок;4 блоки лестничной клетки; 5- панель перекрытия; 6 – блоки внутренней стены.

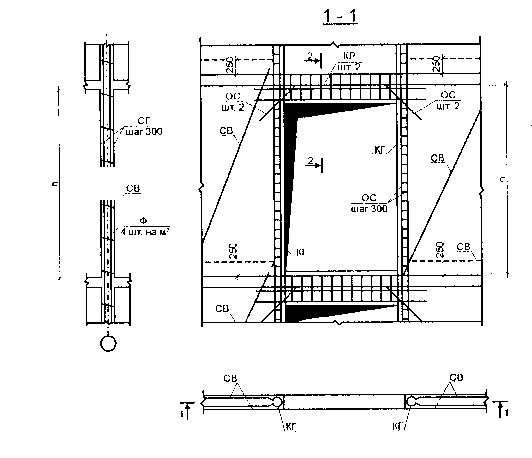

В зданиях высотой до 5 этажей крупные легкобетонные блоки свя�зывают между собой специальными стальными анкерами, привари�ваемыми к закладным деталям, или арматурными сетками. Верти�кальные пазы блоков замоноличивают цементным раствором.

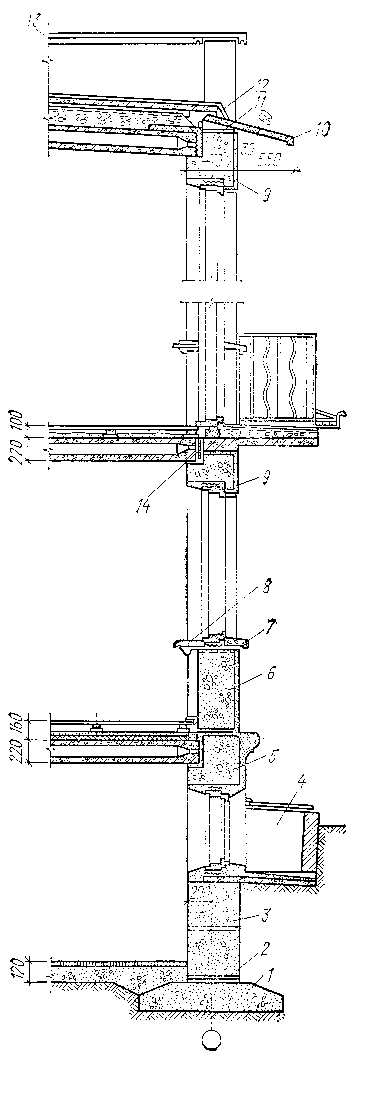

В зданиях высотой более 5 этажей крупные легкобетонные блоки связывают между собой при помощи анкеров из круглой арматурной стали, закрепляемых за подъемные петли блоков, и панелей перекры�тий (рис. 5.27-5.28).

Вертикальные стыки крупных блоков наружных стен необходимо заполнять бетоном класса В7, В5 или раствором марки не менее 100.

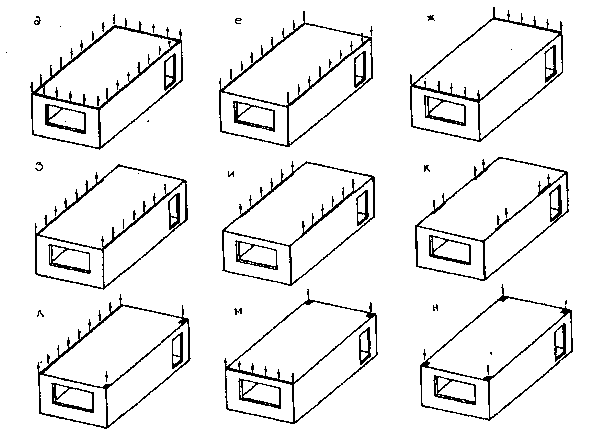

Рис. 5.26. Детали стен из крупных легкобетонных блоков:

а,б – наружные и внутренние стены; в,г – парапет в здании с чердаком и без

чердака; 1 – простеночные рядовые и угловые блоки; 2 – перемычечный блок; 3

подоконный блок; 4 – блок внутренней стены; 5 – блок внутренней стены с

дверью; 6 – парапетный блок; 7 – панель покрытия; 8 – панель перекрытия; 9 – перемычечный блок.

Горизонтальные швы выполняются толщиной не более 20 мм.

Перекрытия укладывают на стены по слою раствора.

Блоки внутрениих стен соединяют между собой сваркой анкеров и накладок, предусмотренных по верху блоков.

Ввиду малой прочности соединительных стальных элементов между блоками, а также небольшого количества закладных деталей в пределах

высоты блоков крупноблочные здания рекомендуется в основном для строительства в несейсмических районах.

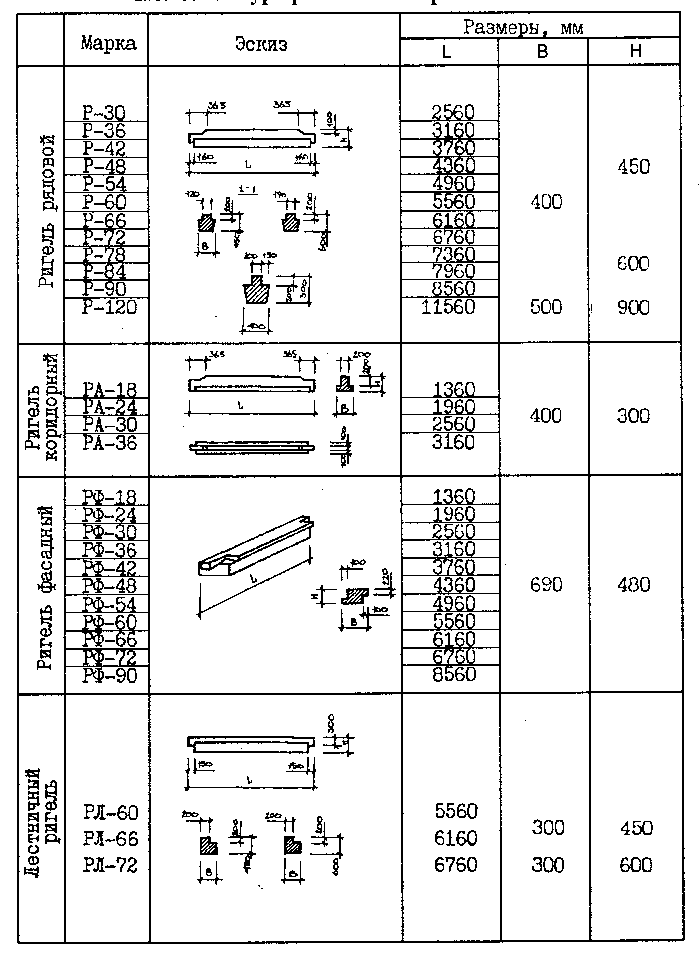

Таблица 5.3.

Кординационные размеры крупных блоков наружных стен

|

Типы блока по виду стены

|

Типы блока по назначению

|

Координационные размеры, мм

|

|

|

|

Длина

|

Высота

|

Толщина

|

|

Наружный

|

Простеночный цокольный, рядовой

|

400, 600, 900, 1000, 1200, 1300, 1500, 1500, 1800,

2100, 3000

|

300, 1000,

1200, 1600,

1800, 2200,

2500, 2700, 2800, 3000, 3300, 3900

|

350-600

|

|

|

Подоконный

|

900, 1200,

1500, 1800, 2100, 2400

|

600, 800,

900, 1500

|

320-600

|

|

|

Перемычечный, поясной

|

2100, 2400, 2700, 3000,

3300, 3600

|

600, 800

|

400-600

|

|

|

Подкарнизный

|

400, 900, 1200, 1500, 1800, 3000, 3300

|

900, 1200, 2400, 2700

|

400-800

|

|

Наружные

|

Карнизные плиты рядовые

|

1100, 1500,

1800, 2100,

|

750, 900, 1000

|

70-90

|

|

|

То же, угловые

|

2300, 2400, 2500

|

750, 900, 1000

|

70-90

|

|

|

Прапетные

|

2400, 2700, 3000, 3300, 3600

|

400, 500, 600

|

160

|

Таблица 5.4.

Кординационные размеры крупных блоков внутренних стен

|

Типы блока по виду стены

|

Типы блока по назначению

|

Координационные размеры, мм

|

|

|

|

Длина

|

Высота

|

Толщина

|

|

Внутренний

|

Простеночный, рядовой, блоки лестничной клетки

|

400, 600- 2700

|

1100, 2100, 2500, 2800, 3000, 3300

|

160, 200,

250, 300

|

|

|

Перемычечный, поясной

|

900-3300

|

300-600

|

160, 200,

250, 300

|

|

|

Блоки чердака

|

4200, 6000

|

1000, 1500,

1900, 2000

|

200

|

|

|

Вентиляционные блоки

|

900

|

2800

|

300

|

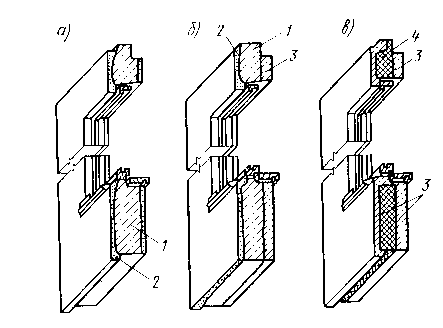

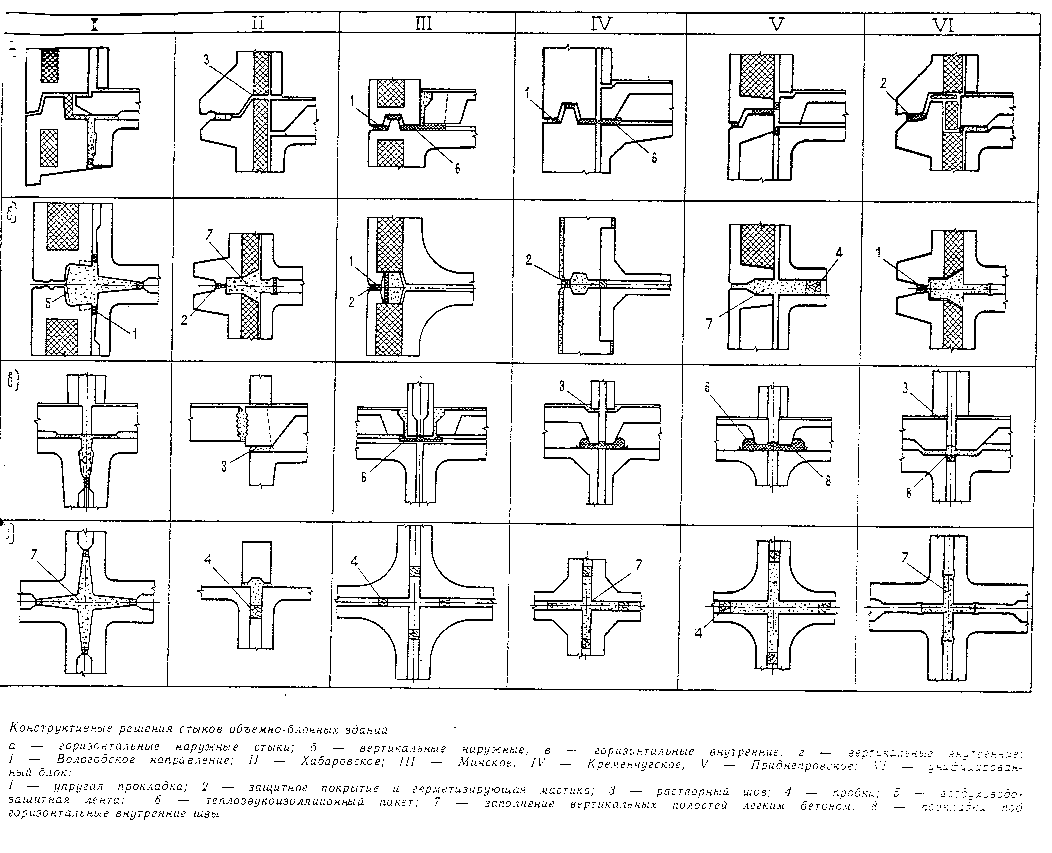

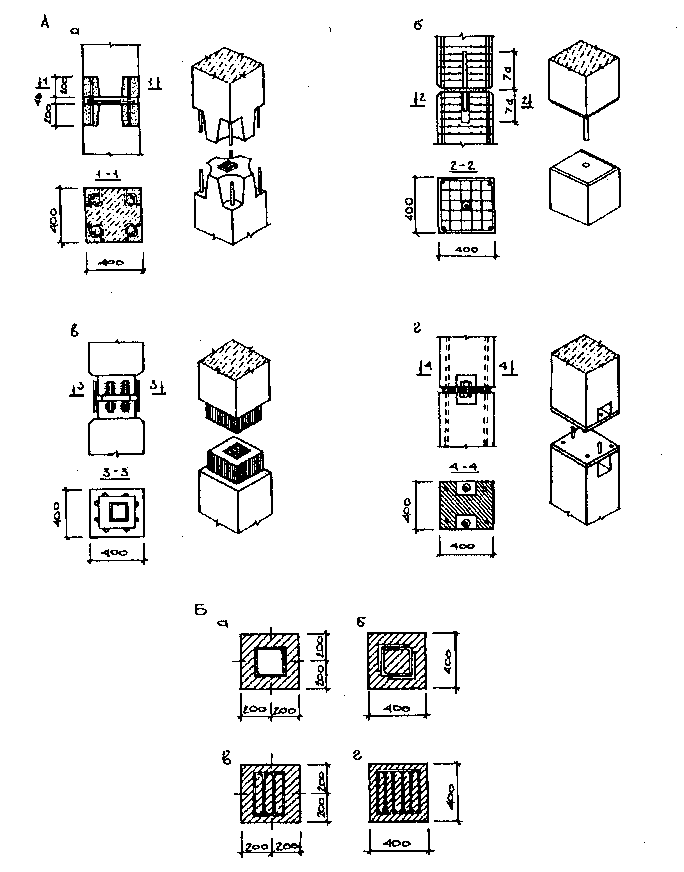

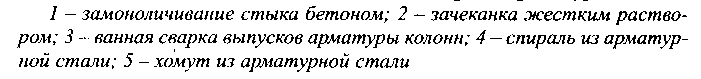

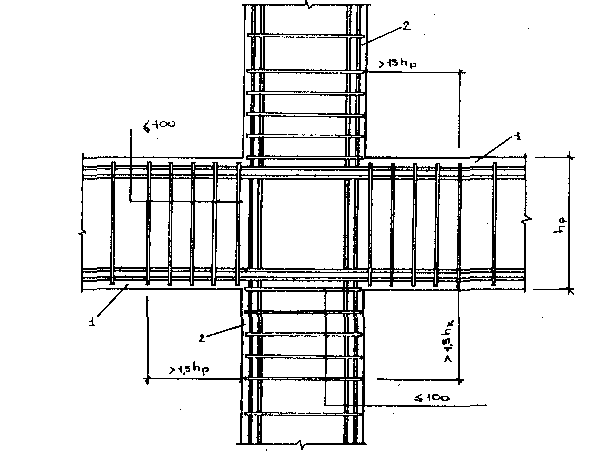

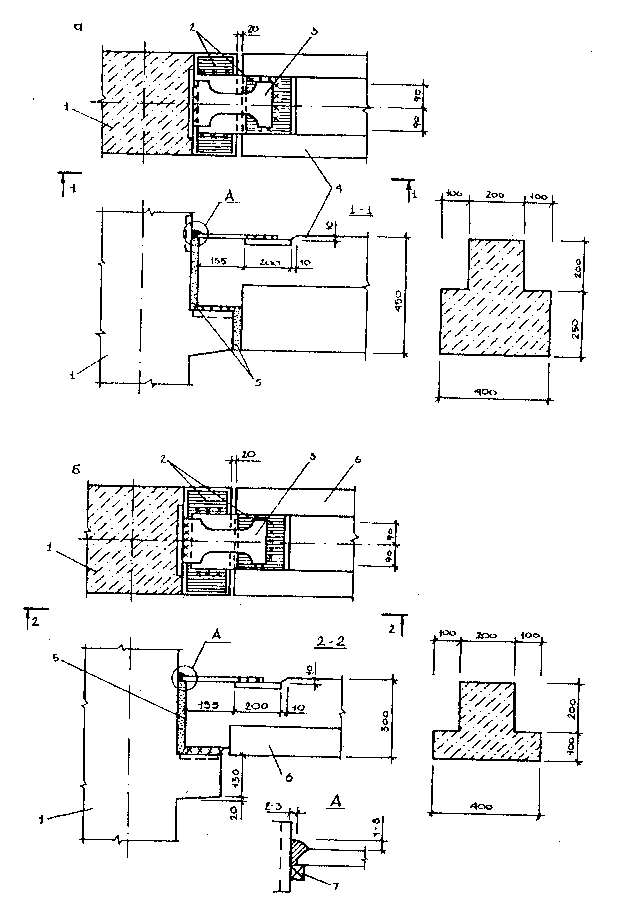

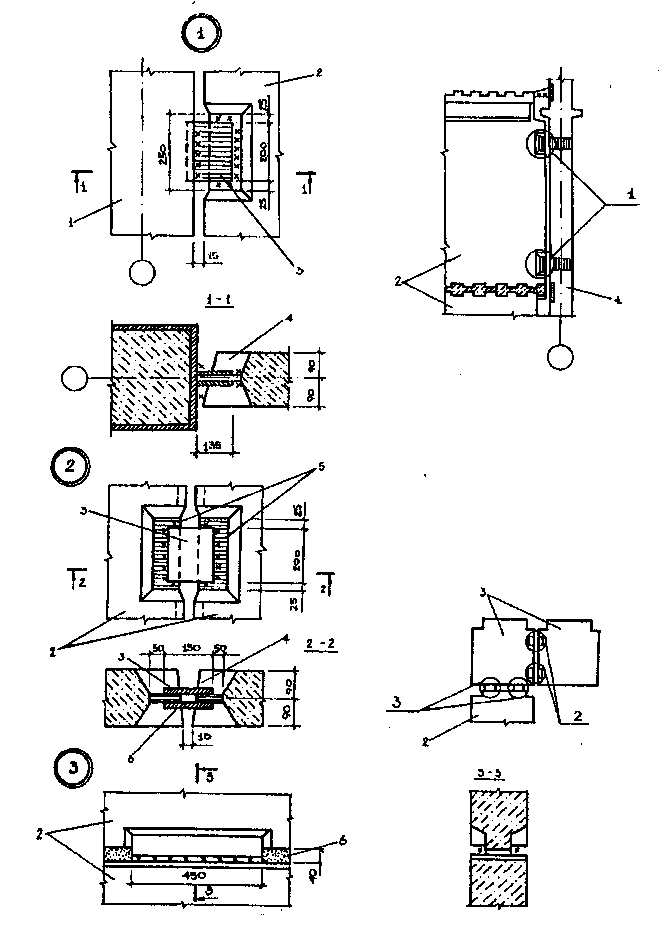

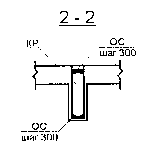

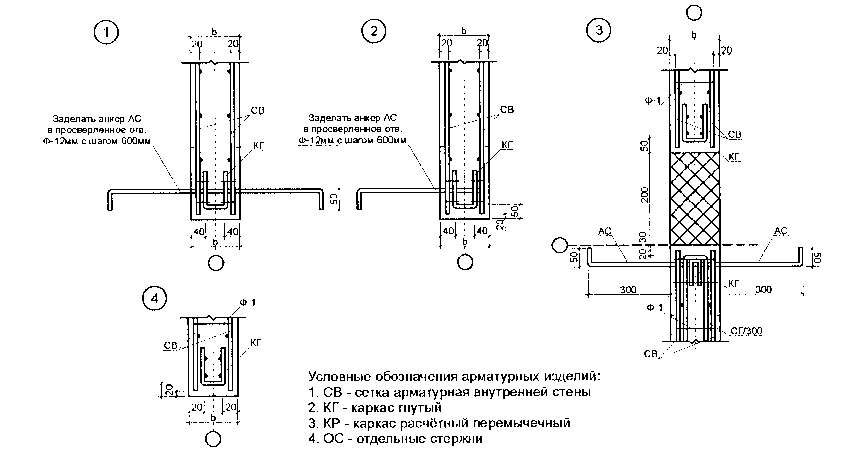

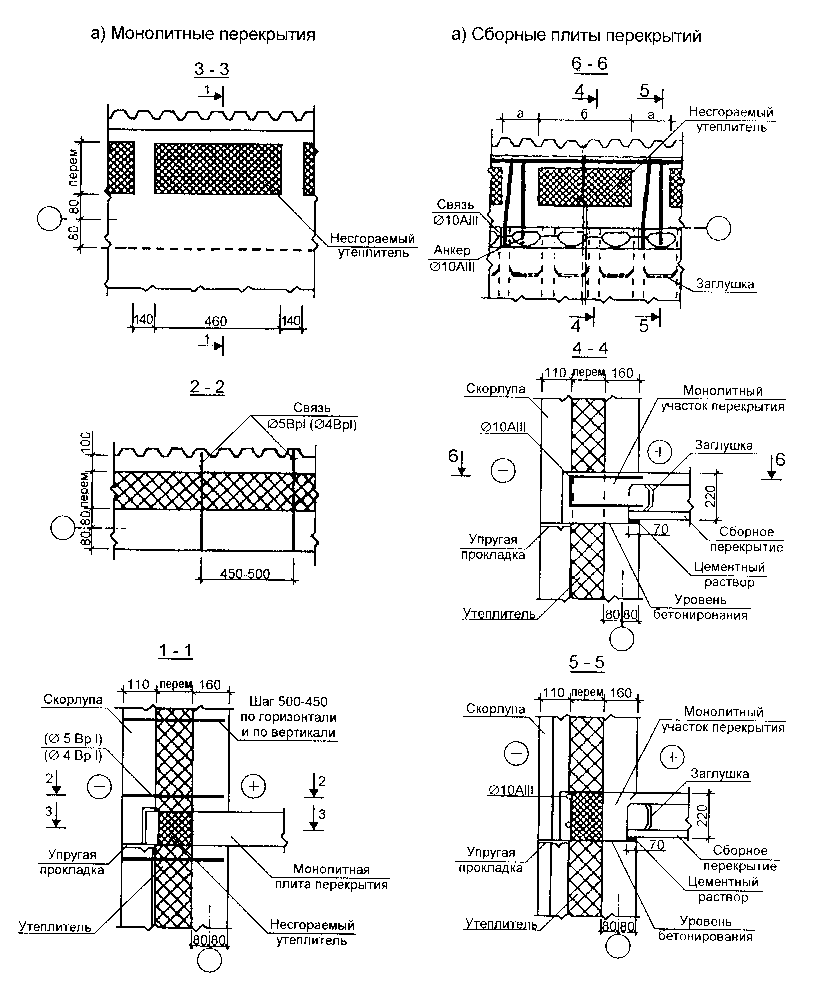

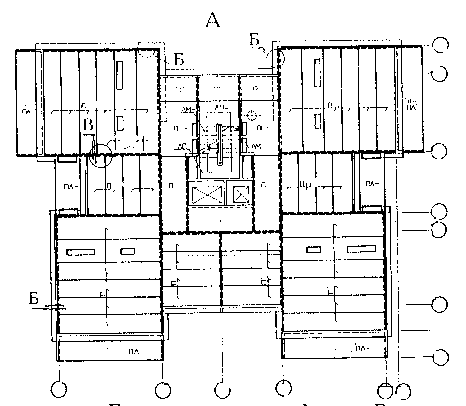

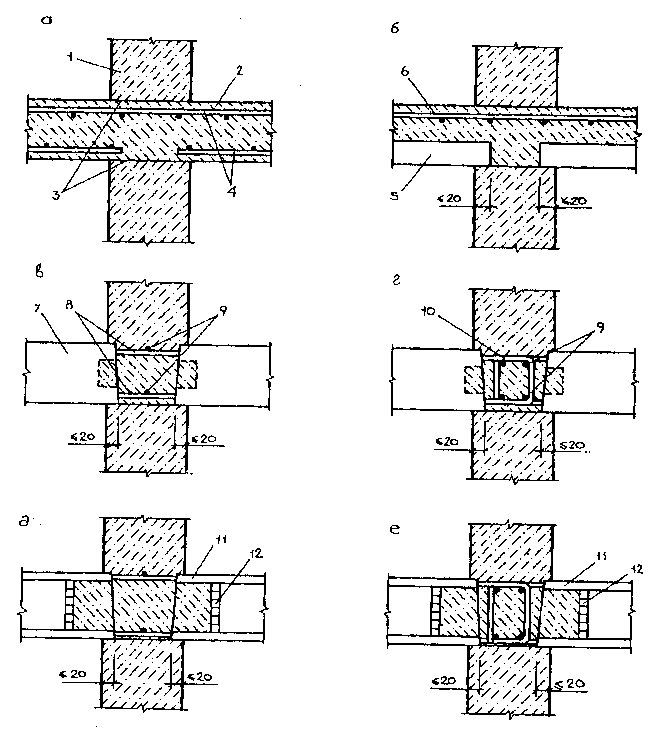

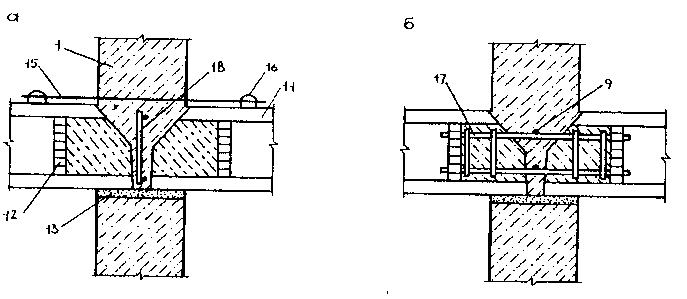

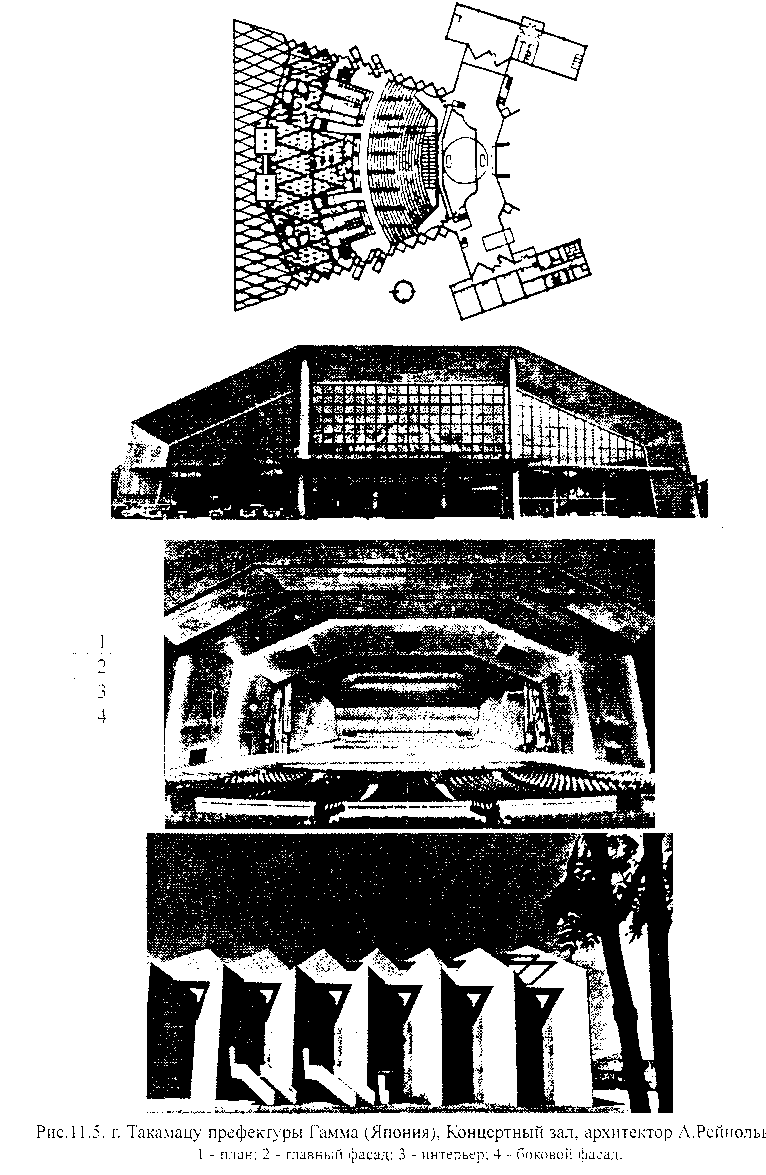

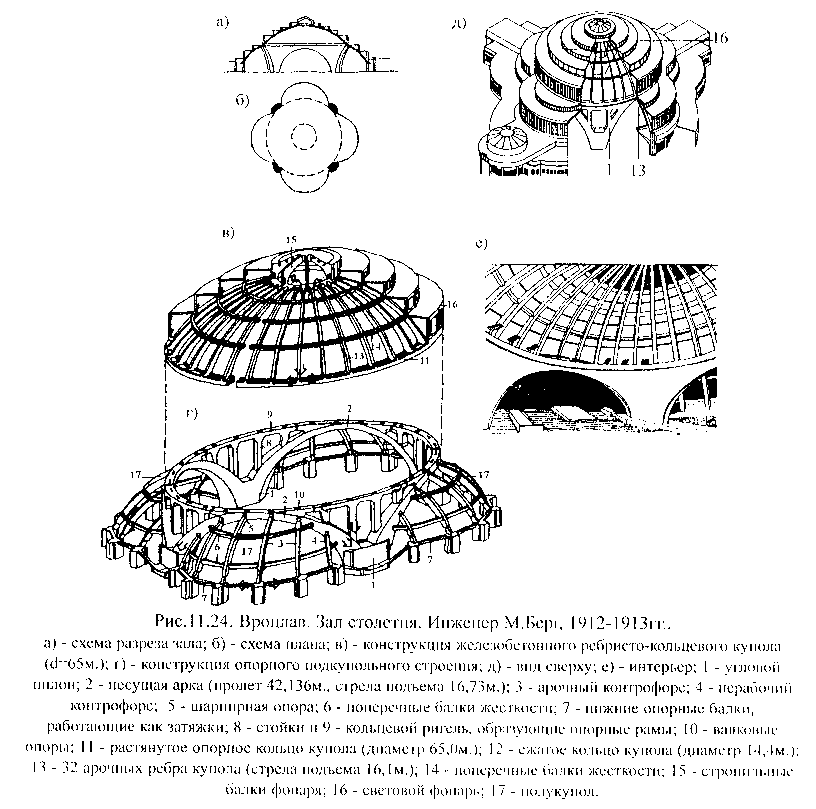

Рис. 5.27. Узлы сопряжения блоков

а - простеночных угловых блоков наружных стен с рядовыми блоками; 6 - рядовых блоков наружных стен друг с другом; в - рядовых блоков на�ружных стен с внутренними стеновыми блоками; г, д —рядовых блоков с подоконными блоками наружных стен; I — простеночный угловой блок; 2 — то лее рядовой; 3 —рядовой блок внутреннего угла; 4 — подоконный блок; 5 — блок внутренней стены; 6 — легкий бетон; 7 — стальной анкер; 8 ~ заклад�ная деталь; 9 - защитное покрытие; 10-герметик; 11 -утеплитель; 12-два слоя рубероида; 13 — конопатка; 14 —цементный раствор; 15 —поясной или цокольный блок

Блоки из ячеистого бетона применяют при двухрядной разрезке для самонесущих стен.

Кирпичные блоки применяют редко для стен 2-х – 4-х рядной разрезки.

Крупные блоки из природного камня применяют при 2-х – 4-х рядной разрезке, где сырье для них явялется местным материалом.

При двухрядной разрезке первый ряд состоит из простеночных и подоконных блоков, второй – из из перемычечных и поясных. Кроме тгог, применяют цокольные, угловые, карнизные и другие виды блоков.

Простеночные блоки по вертикальным граням имеют четверти: подоконные блоки имеют такие же четверти, обращенные в другую

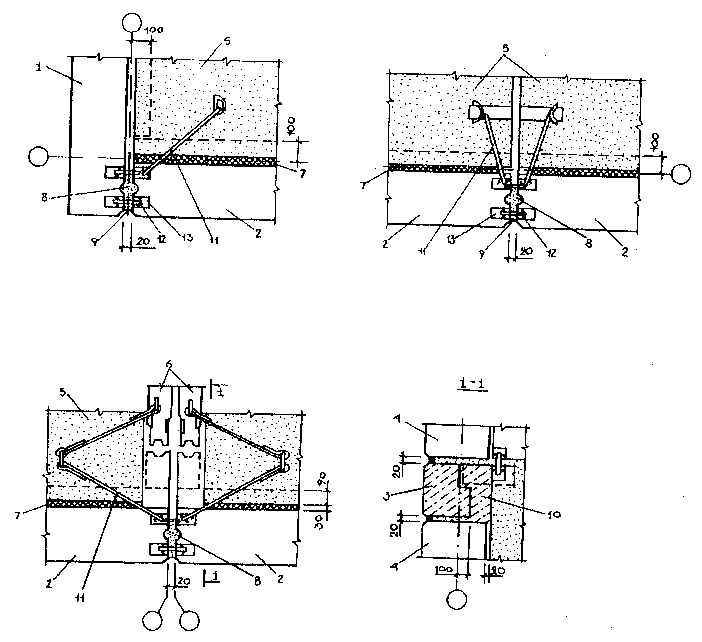

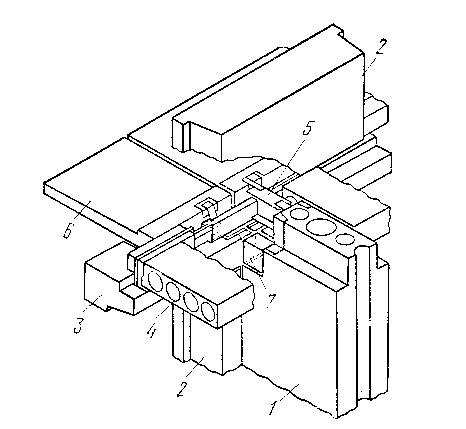

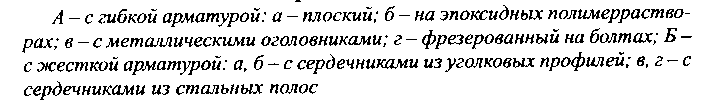

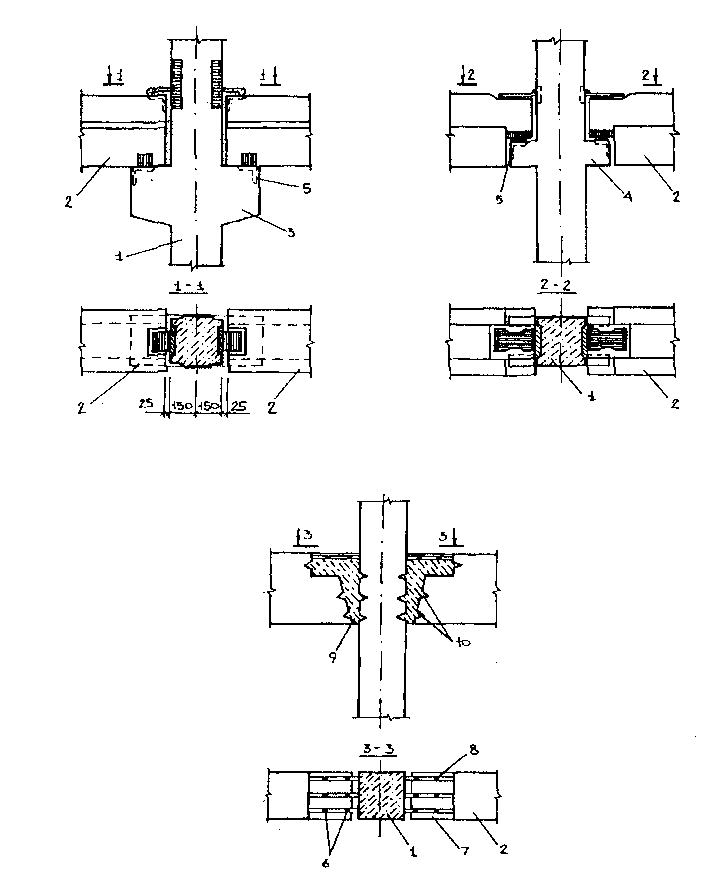

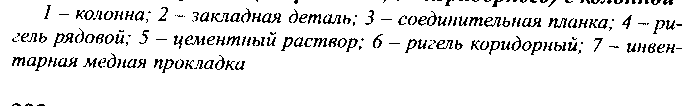

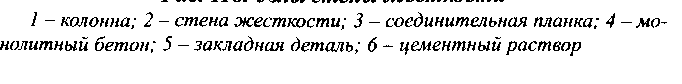

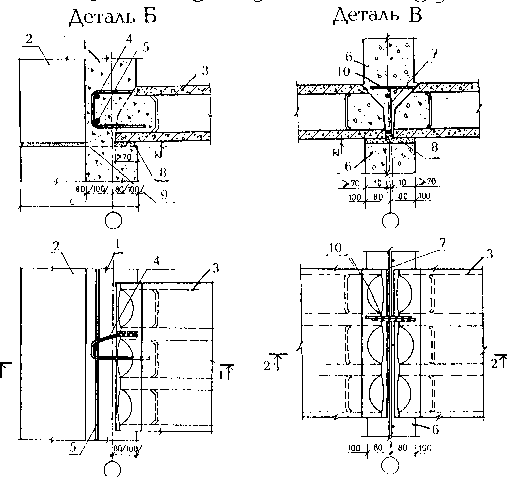

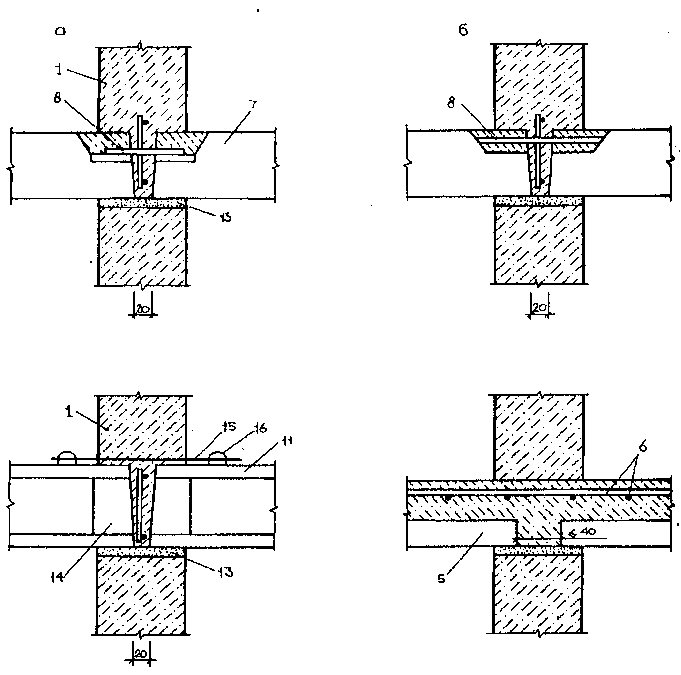

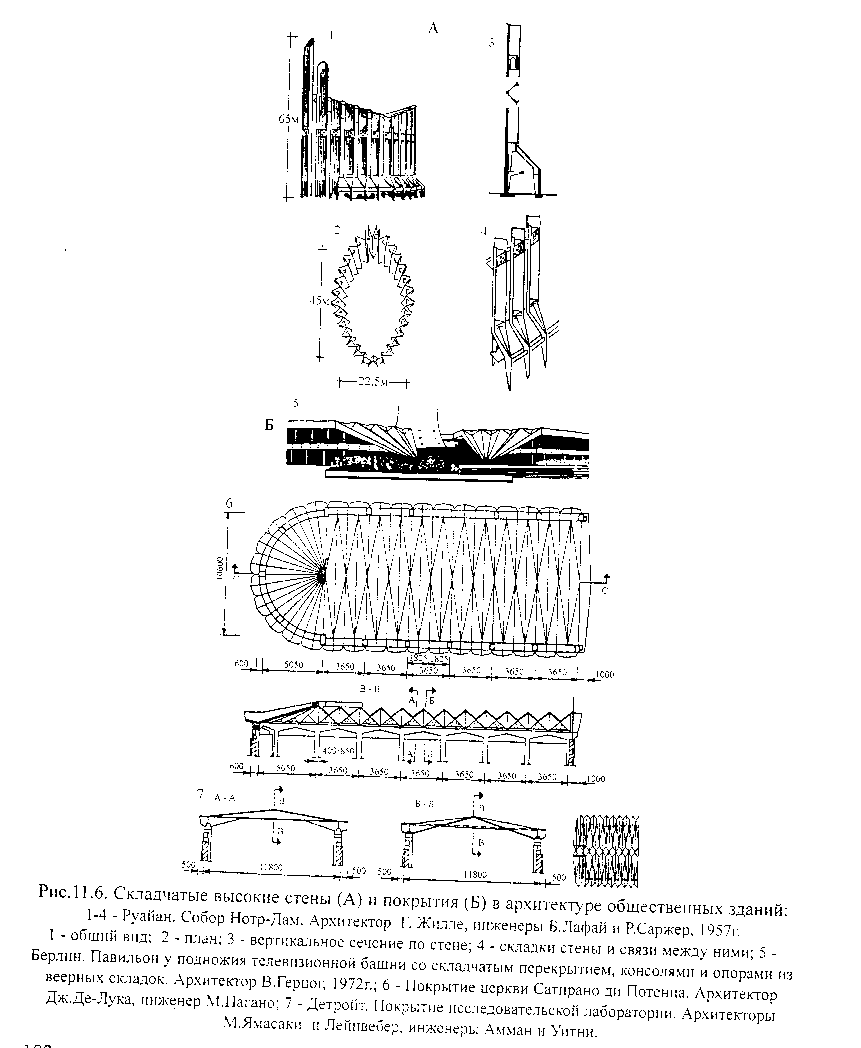

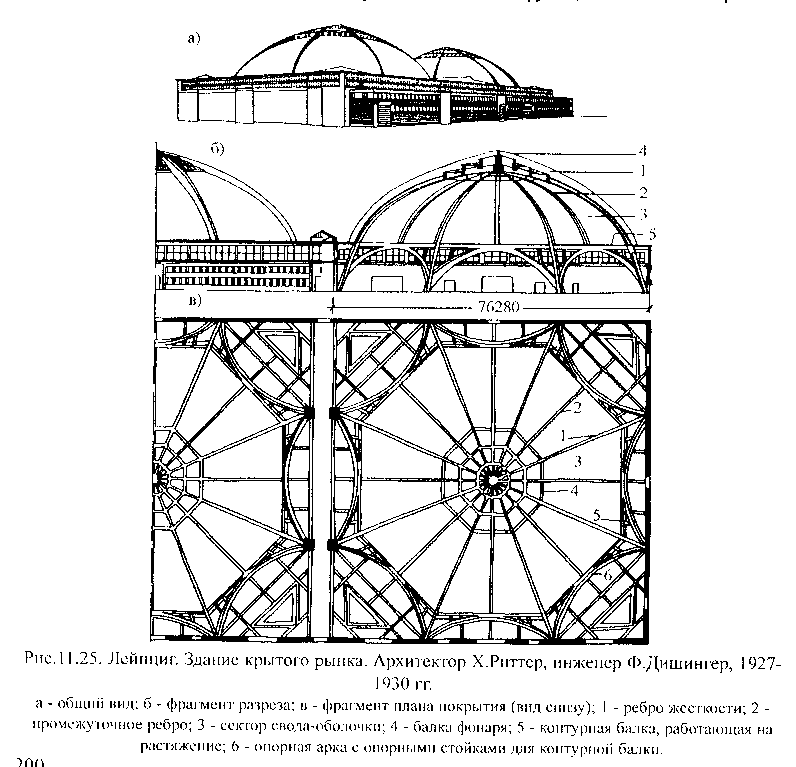

Рис. 5.28 . Узлы сопряжений:

а,6,в-поясных блока, наружных стен между собой, с перекрытиями и с внутренними стенами; 1-угловой блок; 2-рядовой блок; 3-угловой блох внутреннего угла; 4-простеночный блок 5-перекрытие; 6~блок внутрен�ней несущей стены; 7-утеплитель; 8-цементный раствор; 9-герметизация стыка: 10-бетон; 11-стальной анкер; 12-стальная накладка: 13-закладная деталь

сторону. У поясных и перемычечных блоков сверху также образована четверть по длине изделий для опирания плит перекрытий. Перемычечные блоки имеют четверти снизу для оконной коробки. У этих блоков на торцах верхней поверхности имеются закладные детали для соединениях их с другими элементами здания.

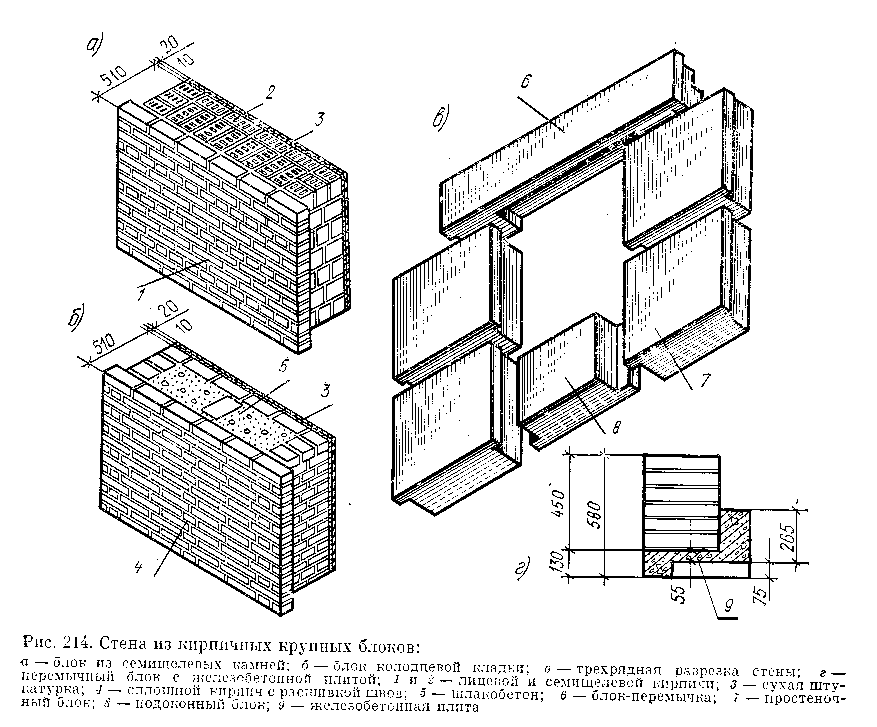

Кирпичные блоки объемом до 1 куб м, то есть весом до 3 тонн,

изготавливают заранее на стройплощадке. Для изготовления применяли легкий кирпич (дырчатый, щелевой) либо устраивают облегченную кладку. Для стен толщиной до 380 мм можно применять полнотелый кирпич.(рис.5.29 а,б).

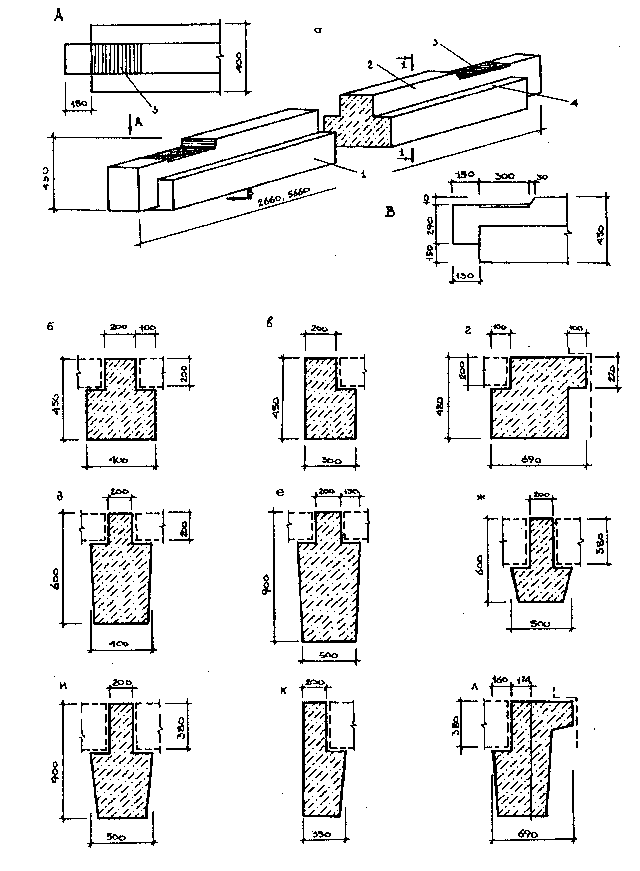

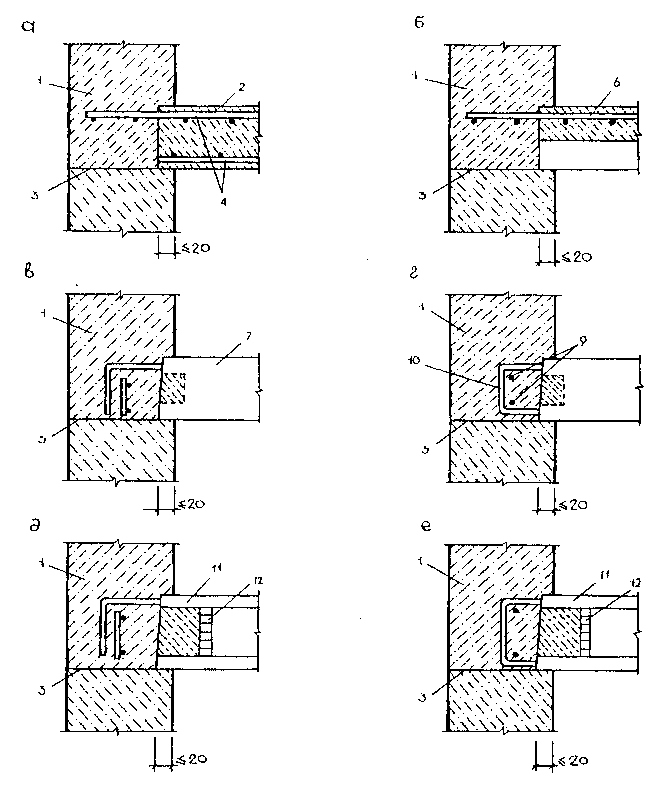

Рис.5.29. Стена из крупных блоков:

а – блок из семищелевых камней; б- блок колодцевой кладки; в – трехрядная разрезка стен; г – перемычечный блок с железобетонной плитой; 1 и 2 – лицевой и семищелевой кирпичи; 3 – сухая штукатурка; 4 сплошной кирпич с расшивкой швов4; 5 – шлакобетон; 6 – блок-перемычка; 7 – простеночный блок; 8 – подоконный блок; 9 – железобетонная плита.

Блоки внутренних стен можно изготавливать из сплошного

кирпича. В качестве основной разрезки принята трехрядная (рис.5.29, в), при которой основными типами блоков являются: простеночный, перемычечный и подоконный. Толщина блоков: 380, 510 и 640 мм. Высота простеночных блоков 1090 мм, подоконных – 815 мм, перемычечных 580 мм. Ширина простеночных блоков от 670 до 1780 мм, подоконных – от 980 до 1980 мм, перемычечных – от 1980 до 3188 мм.

Перемычечный блок (рис.5.29, г) рекомендуется применять комплексной конструкции с железобетонной плитой снизу. Это дает возможность включать пермычки в состав периметрового железобетонного пояса жесткости (или антисесйсмического).

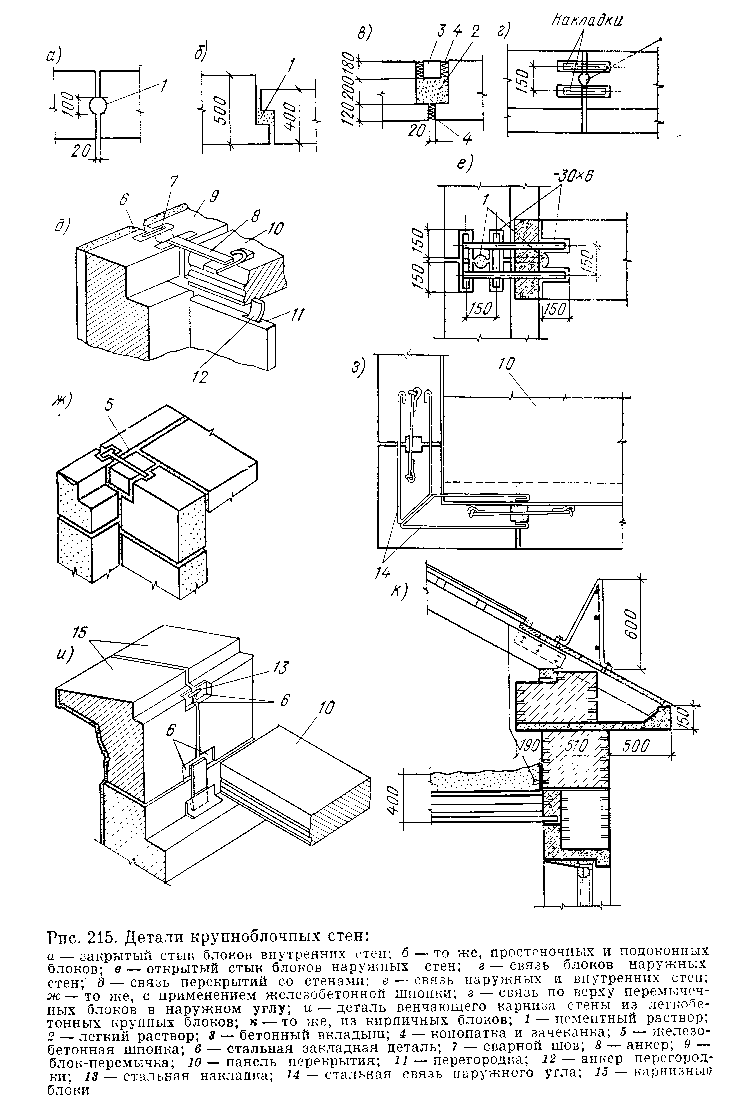

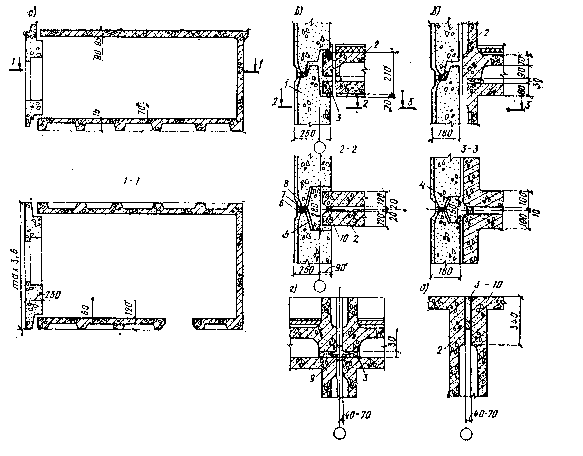

Основные детали крупноблочных стен представлены на рис.5.30-5.33

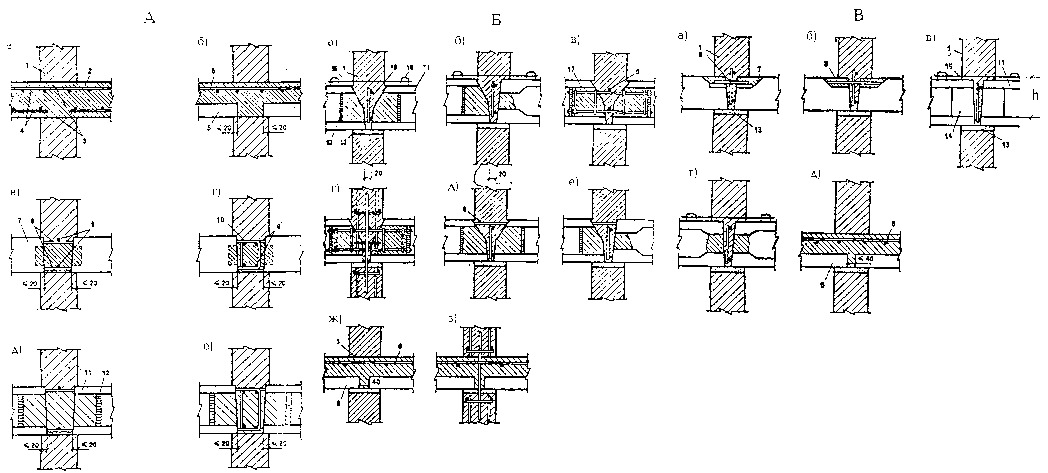

При примыкании блоков друг к другу образуются различные стыки.

Вертикальные стыки бывают закрытые и открытые (с внутренней стороны). Закрытые стыки образуются при стыковании внутренних стен и горизонтального перемычечного ряда наружных стен (рис.5.34, а), а также простеночных и подоконных блоков (рис.5.34, б). Вертикальные стыки с обеих сторон предварительно проконопачивают пеньковой паклей или

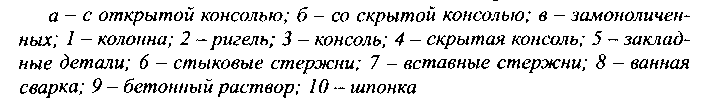

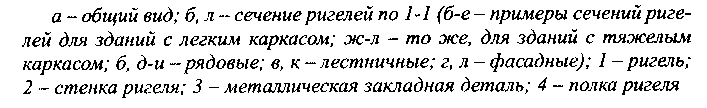

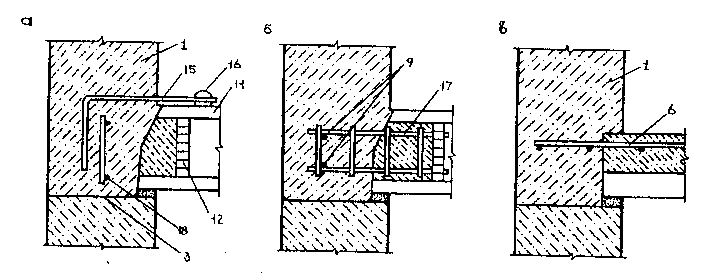

Рис. 5.30. Внутренние стены крупноблочных зданий:

а – схема двухрядной разрезки внутренних стен; б – схема однорядной разрезки; в –конфигурация поясных надпроемных блоков при несовпадении высот проема и простеночных блоков; блоки внутренних стен: 1 – поясные; 2 – простеночные; 3 – однорядной разрезки; 4 – настил перекрытия; 5 – цементный раствор; 6- стальной анкер.

просмоленным жгутом и затем зачеканивают на глубину 20-30 мм густым раствором.

Открытые стыки получаются в результате сопряжения простеночных блоков, устанавливаемых рядом (рис.5.34,в). Шов стыка также проконопачивают пеньковой паклей и зачеканивают цементным раствором, а затем окрытый с внутренней стороны стык заделывают специальными бетонными вкладышами (или кирпичом) и образовавшийся колодец тщательно заполняют легким бетоном. Вместо конопатки стыка паклей или жгутом сейчас применяют для уплотнения стыка жгуты из пароизола, приклеиваемого на мастике «изол» и др.

При 3-х –рядной разрезке простенки стены членят по высоте на два равновысоких блока, а при 4-х – рядной – на три блока одинаковой высоты.

Крупноблочные конструкции уступают по своему техническому индустриальному уровню, например, панельным, поэтому их применяют редко.

Фундаменты для крупноблочных зданий: ленточные из сборных железобетонных подушек и бетонных блоков либо свайные из забивных свай.

Перекрытия: многопустотные железобетонные панели.

Конструкции крыш: в зависимости от этажности и объемно-планировочного решения проектируют малоуклонными сборными железобетонными или скатными по деревянным стропилам.

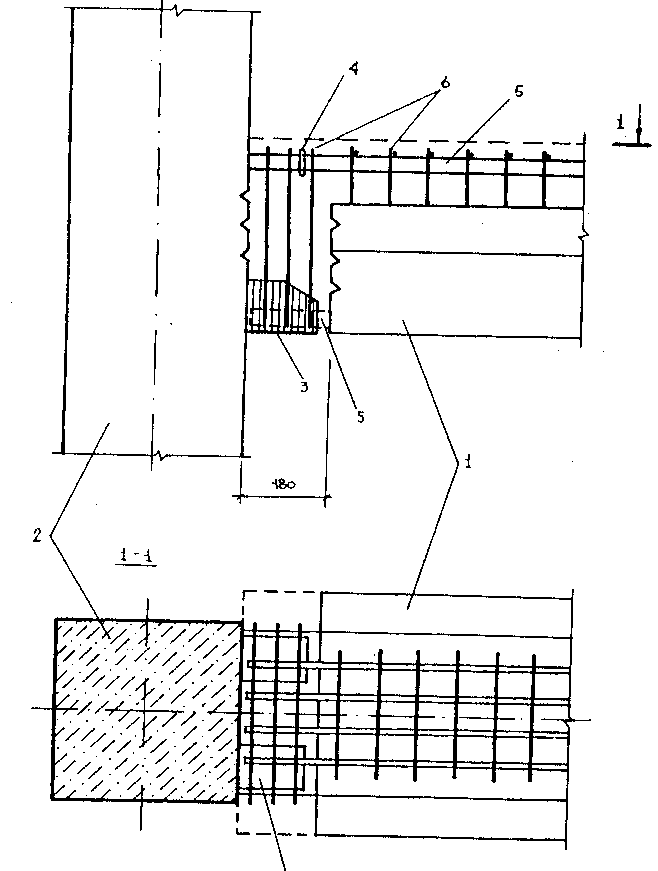

Рис. 5.31. Узел сопряжения несущих конструкций 14-этажного крупноблочного здания: 1- поперечные несущие стены; 2 – керамзитобетонный блок наружной стены; 3 – перемычечный блок; 4 – настил; 5 – стальная шпонка; 6- балконняа плита; 7 – стальная накладка.

Рис. 5.32. Поперечный разрез наружной стены жилого дома, выполненный из легкобетонных крупных блоков:

1 – фундаментный блок-подушка; 2 – гидроизоляция; 3 – фундаментный стеновой блок; 4 – приямок; 5 – цокольный блок; 6 – подоконный блок; 7 – отлив; 8 – подоконник; 9 – перемычечный блок; 10 – карнизная плита; 11 – продух; 12 – фартук из оцинкованной стали; 13- парапетная плита; 13 – утеплитель минераловатный.

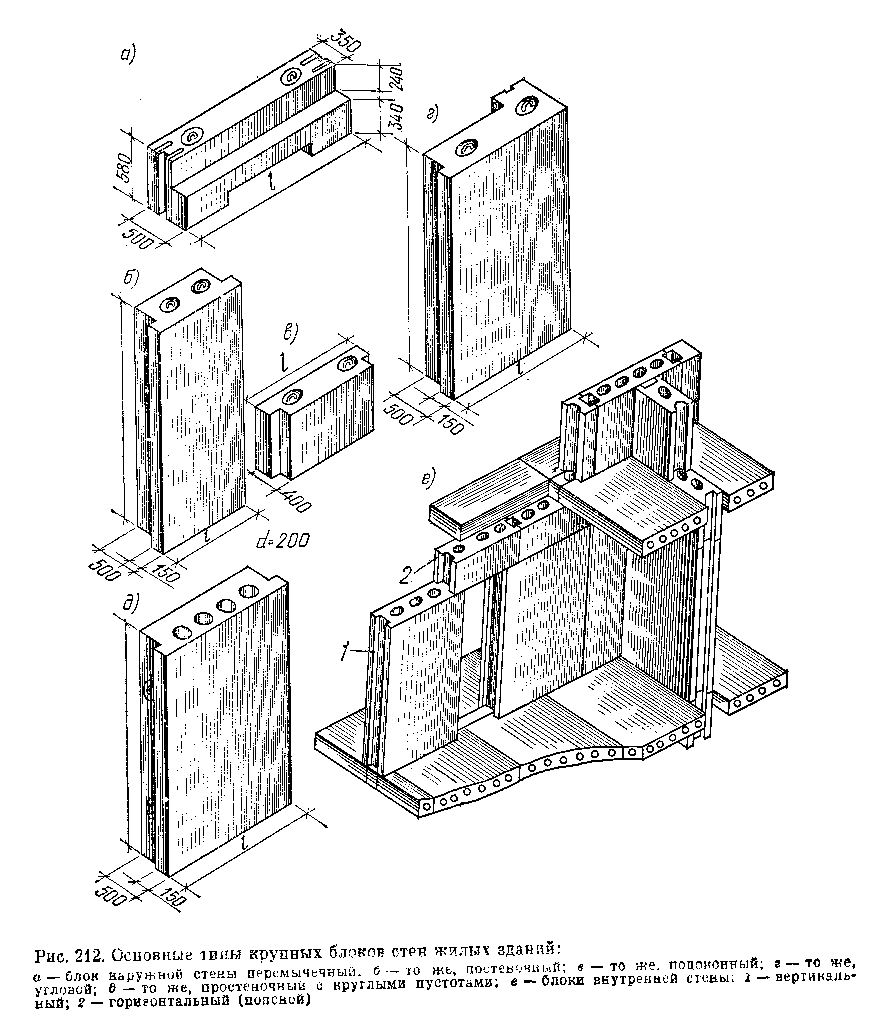

Рис. 5.33. Основные типы крупных блоков стен жилых зданий:

а – блок наружной стены перемычечный; б – то же, простеночный; в – то же, подоконный; г – то же, угловой; д – то же, простеночный с круглыми пустотами; е – блоки внутренней стены : 1 – вертикальный, 2 – горизонтальный (поясной).

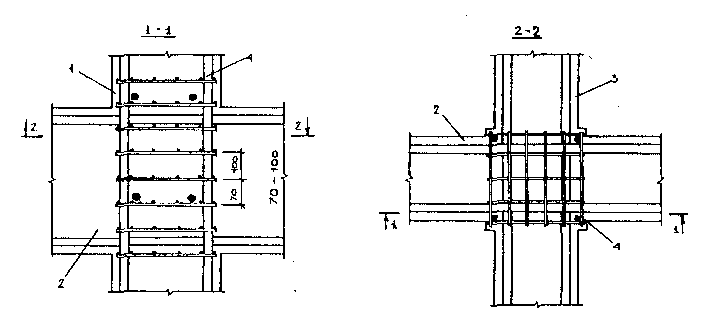

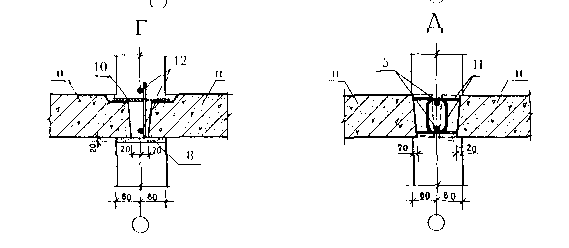

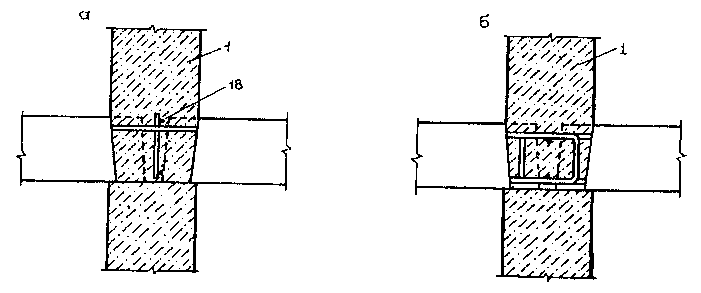

Рис.5.34. Детали крупноблочных стен:

а – закрытый стык блоков внутренних стен; б – то же, простеночных и подоконных блоков; в – открытый стык блоков наружных стен; г – связь блоков наружных стен; д – связь перекрытий со стенами; е – связь наружных и внутренних стен; ж – то же, с применением железобетонной шпонки; з - связь по верху перемычечных блоков в наружном углу; и – деталь венчающего карниза стены из легкобетонных крупных блоков; к – то же, из кирпичных блоков; 1 – цементный раствор; 2 – легкий раствор; 3 – бетонный вкладыш; 4 – конопатка и зачеканка; 5 – железобетонная шпонка; 6 – стальная закладная деталь; 7 – сварной шов; 8 – анкер; 9 – блок-пермычка; 10 – панель перекрытия; 11-пеергородка; 12 – анкер пергородки; 13- стальная накладка; 14- стальная связь наружного угла; 15 – карнизные блоки.

. Блоки подразделяют на следующие основные типы:

наружные

1БН - простеночные, рядовые,

2БН - подоконные,

3БН - перемычечные,

4БН - поясные,

5БН - парапетные,

6БН - подкарнизные,

7БН - цокольные;

внутренние

БВ - простеночные, рядовые, блоки лестничной клетки,

БВП - перемычечные и поясные.

Указанные обозначения типов наружных блоков, являющихся угловыми в стенах, следует дополнить прописной буквой У, а расположенных у деформационного шва - буквой Т, в лоджии - буквой Л. Например, 1БНУ - блок, наружный простеночный угловой.

Обозначение типов наружных двухслойных блоков следует дополнить прописной буквой Д. Например, 1БНД - блок наружный простеночный, двухслойный, 1БНУД - блок наружный простеночный угловой двухслойный.

2.2. Координационную длину и высоту блоков при отсутствии разделяющих элементов в местах их сопряжений со смежными конструкциями здания (например, стен перпендикулярного направления) следует принимать по табл. 1 кратными модулям 12М, 6М и 3М; в обоснованных случаях допускается принимать эти размеры кратными модулю М, равному 100 мм.

Координационную толщину блоков следует принимать по табл. 1 кратными модулю М и М/2; обоснованных случаях допускается принимать толщину блока кратной модулю М/5.

Если в местах сопряжений блоков имеются разделяющие элементы, координационную длину и высоту блоков следует определять путем уменьшения соответствующего размера, приведенного в табл.1, на величину, зависящую от координационных размеров разделяющего элемента и определяемую согласно СТ СЭВ 1001.

ГОСТ 19010-82 Стр. 3

Таблица 1

+------------------------------------------------------------------+

¦Тип блока¦ Тип блока по ¦ Координационные размеры, мм ¦

¦ по виду ¦ назначению +-------------------------------------¦

¦ стены ¦ (местоположению) ¦ Длина ¦ Высота ¦Толщина¦

¦ ¦ в стене ¦ ¦ ¦ ¦

+---------+------------------+--------------+--------------+-------¦

¦Наружный ¦ Простеночный, ¦400, 600, 900,¦300,1000,1200*¦ ¦

¦ ¦ цокольный,рядовой¦1000,1200,1300¦1600, 1800*, ¦ ¦

¦ ¦ ¦1500,1800,2100¦2200,2500,2700¦200-600¦

¦ ¦ ¦3000*, 3300 ¦2800,3000,3300¦ ¦

¦ ¦ ¦ ¦ 3900 ¦ ¦

¦ +------------------+--------------+--------------+-------¦

¦ ¦ Подоконный ¦900,1200,1500,¦600, 800, 900,¦ ¦

¦ ¦ ¦1800,2100,2400¦ 1500 ¦200-600¦

¦ +------------------+--------------+--------------+-------¦

¦ ¦ Перемычечный, ¦2100,2400,2700¦ ¦ ¦

¦ ¦ поясной ¦3000,3300,3600¦ 600,800 ¦200-600¦

¦ +------------------+--------------+--------------+-------¦

¦ ¦ Парапетный ¦400, 900, 1200¦900,1200,2400,¦ ¦

¦ ¦ ¦1500,1800,3000¦ 2700 ¦200-600¦

¦ ¦ ¦ 3300 ¦ ¦ ¦

¦ +------------------+--------------+--------------+-------¦

¦ ¦ Подкарнизный ¦900,1200,1500,¦500, 600, 900,¦ ¦

¦ ¦ ¦1800, 2100 ¦ 1200 ¦200-500¦

+---------+------------------+--------------+--------------+-------¦

¦Внутрен- ¦ Простеночный, ¦ ¦1100,2100,2500¦160,200¦

¦ний ¦ рядовой, блок ¦ 400,600-2700 ¦2800,3000,3300¦250,300¦

¦ ¦ лестничной клетки¦ ¦ ¦ ¦

¦ +------------------+--------------+--------------+-------¦

¦ ¦ Перемычечный, ¦ 900-3300 ¦ 300-600 ¦160,200¦

¦ ¦ поясной ¦ ¦ ¦250,300¦

+------------------------------------------------------------------+

#G0

---------------------------

* Только для стен производственных зданий.

Лекция. Крупнопанельные здания

Крупнопанельными называют здания, монтируемые из заранее изготовленных на заводе крупноразмерных плит, называемых панелями, из которых собирают наружные и внутренние стены, перекрытия, перегородки, балконные площадки, специальные конструкции (приборы отопления, санитарно-технические кабины). Все эти сборные элементы изготавливают на заводах, должны иметь повышенную заводскую готовность – отделанные наружные и внутренние поверхности, вмонтированные окна и двери.

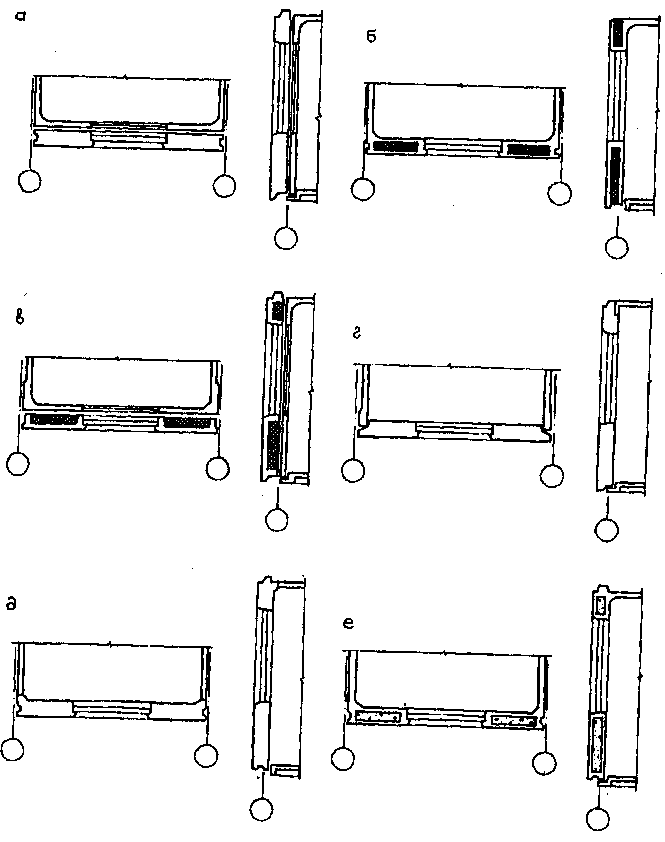

Панели классифицируются по следующим признакам:

- назначению в зависимости от вида здания: для жилых и общественных зданий; для производственных зданий и сооружений промышленных и сельскохозяйственных предприятий;

- условиям работы: для отапливаемых и неотапливаемых зданий и сооружений; при неагрессивной, слабо- и среднеагрессивной степени воздействия газообразной среды на панели;

- восприятию нагрузок: несущие; ненесущие.

Ненесущая панель — панель, не предназначенная для опирания на нее конструкций здания (кроме оконных и дверных блоков и легких межоконных вставок). Несущая панель — панель, предназначенная для опирания на нее конструкций здания;

типу разрезки: однорядные; полосовые;

- числу основных слоев: однослойные (рис. 5.35); слоистые или многослойные (при числе основных слоев — два и более) Слоистые панели могут быть сплошными (без воздушных прослоек) и с воздушными про�слойками. Панели с воздушной прослойкой, расположенной за наружным слоем, в дальнейшем име�нуются панелями с экраном.

Однослойная панель — панель, имеющая один основной слой, выполняемый из бетона одно�го вида.

Основные слои панели — все слои по толщине панели, в том числе теплоизоляционный слой и наружный экран, за исключением наружного декоративного или защитно-декоративного и внут�реннего отделочного слоев, слоев из рулонного и пленочного материалов и воздушных прослоек.

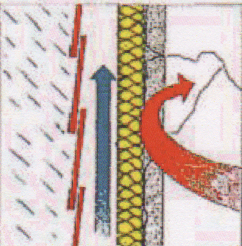

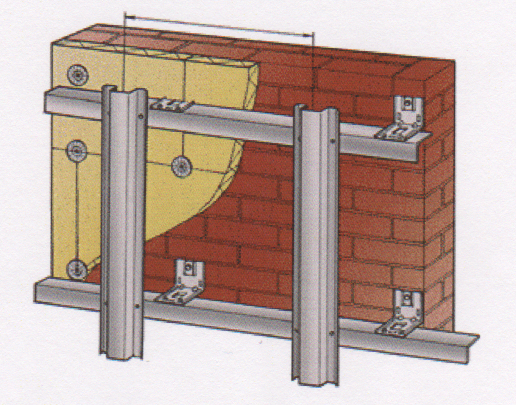

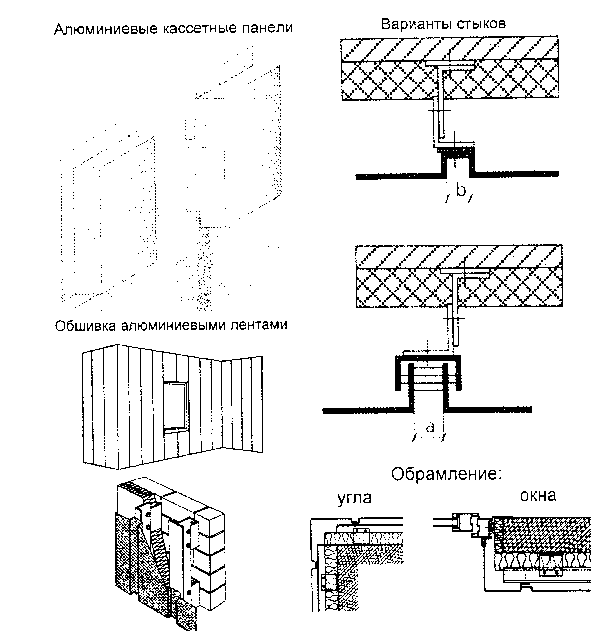

Панель с экраном — слоистая панель с наружным слоем, расположенным на относе (с воздушной прослойкой), — наружным экраном. Наружные экраны применяют в целях уменьшения климатических воздействий на основную конструкцию стены, для ее водозащиты, вентиляции и по�вышения теплоустойчивости и выполняют из армированного бетона, листовых и других материалов.

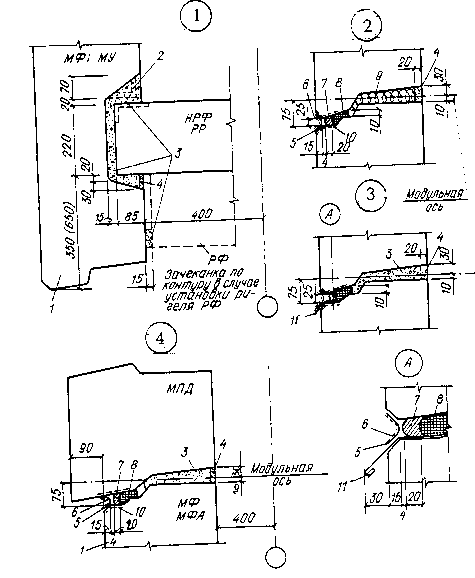

Рис. 5.35. Панели наружных стен:

а – однослойная; б – двухслойная; в – трехслойная; 1 – конструктивно-теплоизоляционный бетон; 2 – защитно-отделочный слой; 3 – конструктивный бетон; 4 – эффективный утеплитель.

Слоистая (многослойная) панель — панель, имеющая несколько основных слоев, выпол�няемых из бетона или из бетона и небетонных теплоизоляционных материалов и изделий, в том чис�ле панель с экраном.

Сплошная панель — панель без воздушных прослоек и пустот.

Теплоизоляционный слой — один из основных слоев слоистой панели, предназначенный для выполнения теплоизоляционных функций. Теплоизоляционный слой в двухслойных панелях сплош�ного сечения выполняется из теплоизоляционного или конструкционно-теплоизоляционного бетона, в трехслойных — из небетонных теплоизоляционных изделий и материалов или из теплоизоляцион�ного бетона. Теплоизоляционный слой панели может выполняться из нескольких слоев теплоизоля�ционных изделий и материалов одного или разных видов.

Трехслойная панель — слоистая панель, имеющая три основных слоя. Трехслойная панель сплошного сечения имеет наружный и внутренний армированные бетонные слои и расположенный между ними теплоизоляционный слой. Трехслойная панель с экраном имеет внутренний армирован�ный бетонный, теплоизоляционный слой и наружный экран;

- типам панелей (в зависимости от назначения в здании и

количества основных слоев):

- для надземных этажей: 1НС – однослойная; 2НС – двухслойная;

3НС - трехслойная

- для цокольного этажа: 1НЦ - однослойная ; 2НЦ – двухслойная;

3НЦ-трехслойная

- для чердака: 1НЧ – однослойная; 2НЧ - двухслойная; 3НЧ – трехслойная.

Для панелей с экраном указанные обозначения типов панелей следует дополнить прописной буквой Э, например, 3НСЭ — панель трехслойная с экраном.

Бетонная панель — панель, прочность которой в стадии эксплуатации обеспечивается одним бетоном. Бетонная панель имеет конструктивную арматуру и может иметь расчетную, предназначен�ную для восприятия усилий, возникающих при изготовлении и транспортировании панели и при монтаже стены. Панель считается бетонной, если рабочая арматура имеется только на ограниченных участках (например, в опорных зонах, зонах концентрации напряжений от местной нагрузки).

Двухслойная панель — слоистая панель, имеющая два основных слоя. Двухслойная панель сплошного сечения имеет два армированных бетонных слоя: несущий и теплоизоляционный. Двух�слойная панель с экраном имеет внутренний слой из армированного конструкционно-теплоизоляционного бетона и наружный экран.

Железобетонная панель — панель, прочность которой в стадии эксплуатации обеспечивается совместной работой бетона и арматуры. Железобетонная панель имеет рабочую арматуру и конст�руктивную, а также может иметь расчетную арматуру, предназначенную для восприятия усилий, возникающих при изготовлении и транспортировании панели и при монтаже стены.

Координационные размеры панелей по длине и по высоте должны быть кратны модулю М, равному 100 мм, а по толщине — кратны 1/2М, равному 50 мм , 1/4М, равному 25 мм и 1/5 М, равному 20 мм в соответствии с требованиями ГОСТ 28984.

В соответствии с СТБ 1185-99 «Панели стеновые наружные бетонные и железобетонные для зданий и сооружений» конструктивную длину и высоту панелей следует принимать равными соответствующе�му координационному размеру, уменьшенному (или увеличенному) на величину, зависящую от кон�фигурации и размеров стыковых соединений панелей между собой и со смежными конструкциями здания и устанавливать в проектной документации.

Номинальную толщину внутреннего и наружного слоев трехслойных панелей, включая внутренний отделочный и наружный защитно-декоративный слои из раствора и бетона, следует на�значать не менее, мм:

- 80 - для внутреннего несущего слоя из тяжелого бетона;

- 90 - для внутреннего несущего слоя из легкого бетона;

- 50 - для внутреннего ненесущего слоя из тяжелого бетона;

- 70 - для внутреннего ненесущего слоя из легкого бетона;

- 50 - для наружного ненесущего слоя из тяжелого бетона;

- 60 - для наружного ненесущего слоя из легкого бетона;

- 65 - для наружного несущего слоя из тяжелого бетона;

- 80 - для наружного несущего слоя из легкого бетона.

В случаях, предусмотренных проектной документацией, панели могут иметь:

- выступы, вырезы, штрабы, стальные закладные и накладные изделия и другие конструктив�ные элементы, предназначенные для опирания панелей на конструкции здания, а также для закреп�ления элементов примыкающих конструкций;

- углубления и вырезы в торцевых зонах и в других местах примыканий к панелям смежных кон�струкций, предназначенные для образования шпоночного соединения после замоноличивания стыков;

- арматурные выпуски, стальные закладные изделия и другие конструктивные элементы для соединения панелей между собой и со смежными конструкциями здания, детали для крепления санитарно-технических и электротехнических устройств и оборудования;

- вырезы, углубления, пробки и "четверти" по контуру проемов окон и дверей для надежного закрепления коробок, подоконных досок и замоноличивания стыков;

- внутренние каналы, замоноличенные пластмассовые или резиновые трубки (пустотообразователи) и закладные элементы для скрытой сменяемой электропроводки, гнезда и отверстия для ус�тановки разветвительных коробок, выключателей и штепсельных розеток, а также отверстия для прокладки других инженерных коммуникаций;

- борозды для замоноличиваемой электропроводки и разветвительных коробок;

- архитектурные детали.

Толщину наружных стен выбирают по наибольшей из величин, полученных в результате статического, теплотехнического и эконо�мического расчетов, и назначают в соответствии с конструктивными и теплотехническими особенностями ограждающей конструкции. Толщину внутренних стен и перегородок назначают в соответствии со статическим и звукоизоляционным расчетом.

В полносборном бетонном домостроении расчетную толщину на�ружных стен принимают 200, 250, 300. 350, 400 мм для панельных и каркасно-панельных зданий.

Понятие "однослойная панель" условно, так как помимо основного бетонного слоя панель содержит наружный защитно-отделочный и внутренний отделочный слои. Фа�садный защитно-отделочный слой легкобетонных панелей выполняют из паропроницаемых декоративных бетонов и растворов, либо из обычных растворов (с последующей заводской окраской), керамических и стеклянных плиток, тонких плит естественного камня, каменных материалов. С внутренней стороны на панель наносят слой раствора плотностью 1800 кг/куб.м толщиной до 15 мм.

Внутренний отделочный слой панели — не основной слой панели, расположенный со сто�роны ее внутренней (обращенной в помещение) поверхности и служащий основанием, по которому производят последующую отделку стены и наносят различные покрытия, предназначенные для за�щитных или декоративных функций. Внутренний отделочный слой панели состоит из следующих одного или нескольких слоев: слоя из раствора, отделочного покрытия, гидро- или пароизоляционного покрытия и других слоев.

Наружный декоративный слой панели — не основной слой панели, расположенный со сто�роны ее наружной (фасадной) поверхности и предназначенный для выполнения только декоративных функций. Наружный декоративный слой панели состоит из отделочного покрытия (например, водоэмульсионных полимерцементных, известково-полимерных составов и красок), наносимого в один или два слоя, или облицовки, придающих поверхности панели требуемый цвет и фактуру и не вы�полняющих защитных функций.

Наружный защитно-декоративный слой панели — не основной слой панели, расположен�ный со стороны ее наружной (фасадной) поверхности и предназначенный для защиты в процессе эксплуатации основных слоев панели от внешних климатических воздействий и выполнения декора�тивных функций, состоящий из раствора или бетона, отделочного или облицовочного покрытия или слоев из других материалов и изделий, выполняющих защитные и декоративные функции.

Наружные стены из панелей однослойной конструкции следует проектировать из конструктивно-теплоизоляционных бетонов на пористых заполнителях с плотностью не более 1000 кг/кубм.

При несущих наружных однослойных стенах из автоклавных ячеистых бетонов толщину стен следует назначать не менее 240 мм и не более 400 мм.

Наибольшая плотность и водонепроницаемость защитно-отделочного слоя достигается при формировании панелей фасадной поверхностью ("лицом") вниз, что гаранти�рует наибольшую прочность сцепления бетона панели с облицовкой.

В панелях, изготавливаемых из ячеистых бетонов, для фасадно-отделочного слоя применяют поризованные растворы плотностью 1300-1400 кг/м3, каменные дробленые материалы, мелкие керамические или стеклянные плитки, либо стойкие синтетические кригки на основе ПВХ или ПВА.

Бетонные панели двухслойной конструкции имеют несущий и утепляющий слои: несущий - из тяжелого или конструктивного бетона, утепляющий - из конструктивно-теплоизоляционного легкого бетона плотной или пористой структуры. Несущий слой толщиной не менее 100 мм располагают с внутренней стороны. Для фасадно-отделочного слоя применяют те же материалы, что и в однослойных. При их изготовлении так�же наиболее целесообразно формирование "лицом" вниз.

Конструктивное армирование двухслойных панелей в целом аналогично применяе�мому для однослойных, но имеет следующие отличия: рабочая арматура перемычек и связевые элементы располагаются в несущем внутреннем слое, а фасадно-отделочный слой дополнительно армируют сеткой. При применении утепляющего слоя крупнопо�ристой структуры, расположенные в нем арматурные элементы защищают от коррозии.

Бетонные панели трехслойной конструкции имеют наружный и внутренний слои из тяжелого или конструктивного легкого бетона и заключенный между ними утепляю�щий слой. Минимальный класс по прочности на сжатие тяжелого бетона В15, легкого – в10. Для , утепляющего слоя применяют материалы с коэффициентом теплопроводнос�ти в пределах 0,04-0,10 Вт/м°С - в виде блоков, плит или матов-стекло и минераловат-Ш.1С плиты, плиты пенополистирола, пеностекла, фибролита. В экспериментальном строительстве для утепления панелей используют заливочные пенопласта, полимеризу-ющиеся в полости панели.

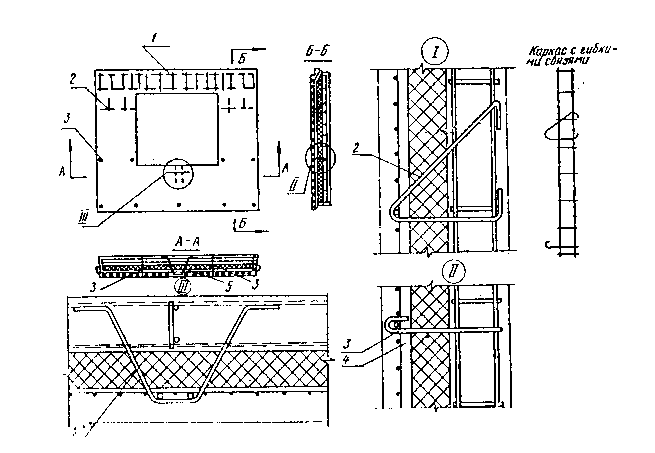

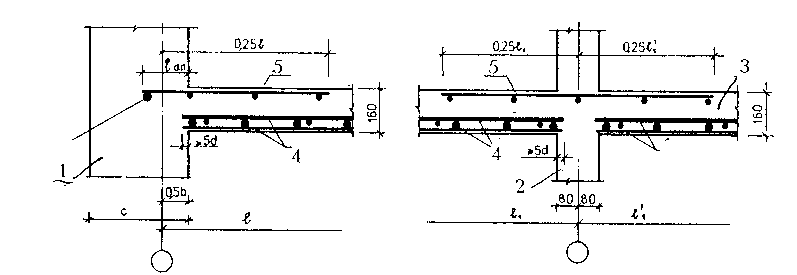

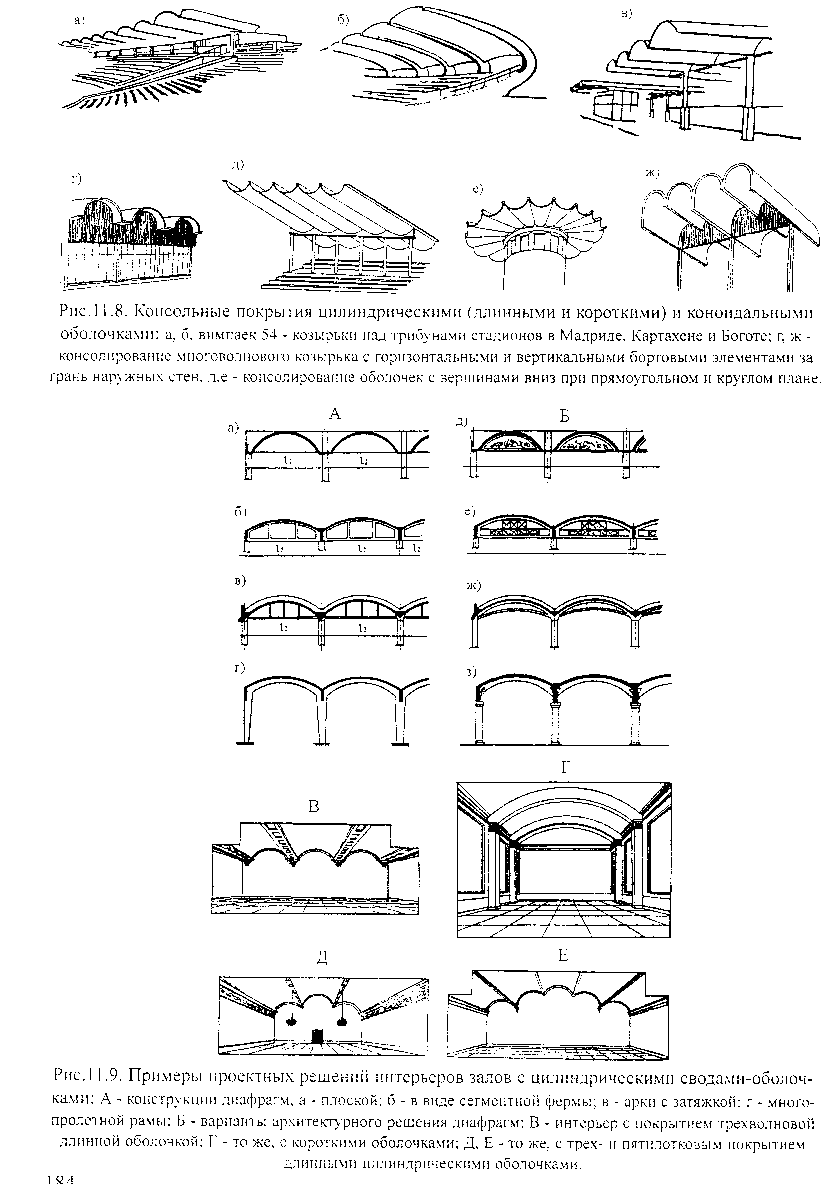

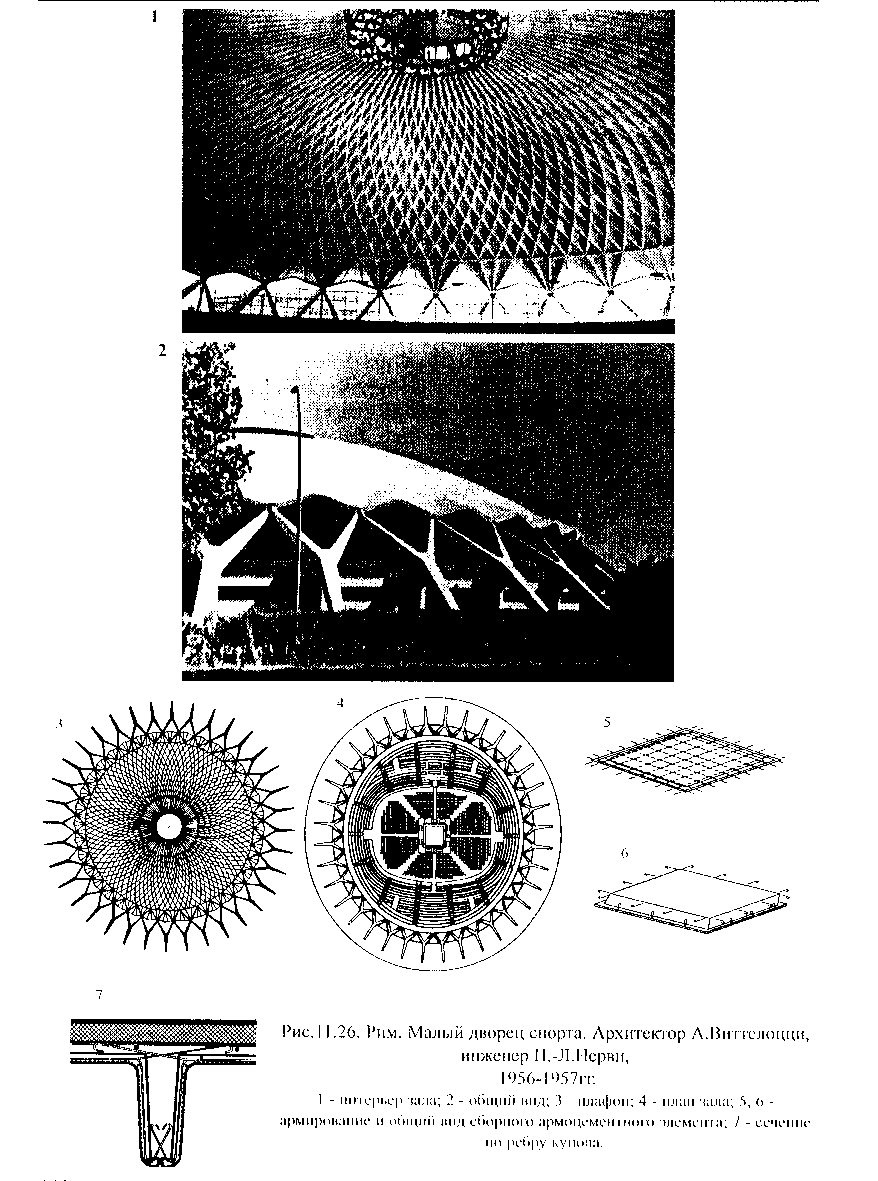

Бетонные слои панелей объединяют жесткими или гибкими связями (рис. 5.36).

Рис. 5.36. Схема армирования трехслойной панели с гибкими связями из

отдельных стержней:

1 - каркас перемычки; 2 – подвеска; 3 – распорка; 4 –арматурная сетка

наружного слоя; 5 – подкос.

Кон�струкции гибких связей состоят из отдельных металлических стержней, которые обеспечивают монтажное единство панели при независимости статической работы ее бетон�ных слоев. Гибкие связи не препятствуют температурным деформациям наружного бе�тонного слоя, исключая возникновение температурных усилий в несущем слое. Эле�менты гибких связей выполняют из стойких к атмосферной коррозии низколегирован�ных сортов сталей или из обычной строительной стали с долговечным антикоррозион�ным покрытием. В трехслойных панелях нагрузка от массы наружного бетонного слоя и утеплителя передается через гибкие связи на внутренний бетонный слой. Наружный несущий слой по требованиям долговечности проектируют толщиной не менее 65 мм и армиру�ют стальной сеткой. Вдоль стыковых граней панели и проемов в ней наружный бетон�ный слой утолщают для устройства профилировки стыков и граней проемов. Толщину внутреннего слоя принимают по расчету, но не менее 100 мм по условиям анкеровки в нем стальных связевых элементов (закладных деталей, арматурных выпусков и пр.).

Наряду с гибкими в трехслойных панелях применяют и жесткие связи между бетон�ными слоями в виде армированных ребер из тяжелого или конструктивного легкого бе�тона. Жесткие связи обеспечивают совместную статическую работу бетонных слоев, за�щиту соединительной арматуры от коррозии и простоту изготовления. Но их примене�ние сопровождается появлением теплотехнических недостатков: опасностью выпаде�ния конденсата на внутренней поверхности стен в местах теплопроводных включений (соединительных ребер) при резком похолодании и дополнительными тепдопотерями.

Вариант конструкции трехслойных панелей с от�дельными жесткими железобетонными шпонками между бетонными слоями представлен на рис.5.37.

Для фасадной отделки трехслойных панелей применимы все материалы, использу�емые при изготовлении однослойных.

Трехслойные панели имеют существенные преимущества перед одно- и двухслой�ными. Они заключаются в повышенной водонепроницаемости фасадного слоя, возможности в широком диапазоне менять несущую способность стены (за счет увеличения класса бетона, толщины несущего слоя, или его армирования) и ее теплозащитные ка�чества (за счет применения утеплителей различной эффективности и сечения). Это де�лает конструкцию трехслойной стены универсальной - пригодной к применению в раз�ных климатических условиях и с различными статическими функциями.

Однако до середины 1990-х годов в отечественной домостроительной

Рис. 5.37. Детали сечений трехслойной панели со шпоночными связями: а – армирование стыкового гребня; б – то же, соединительной шпонки; в – подоконных зон; г – надоконных зон.

промышлен�ности преобладало производство однослойных панелей. Всвязи

с резким возрастанием нормативных требований к энергосбережению и соответственно к сопротивлению теп�лопередаче наружных ограждающих конструкций однослойные конструкции для боль�шинства климатических районов страны оказались неприемлемыми. Промышленность перестраивается на производство трехслойных панелей. Но и они в большинстве случа�ев оказываются пригодными лишь с самыми эффективными утеплителями (с коэффици�ентом теплопроводности в пределах 0,04...0,06 Вт/м °С). В этом случае из-за увеличе�ния толщины утеплителя толщина стен может возрасти до 350-400 мм (раньше трех�слойные панели имели унифицированную толщину 300 мм для всех районов с расчет�ной энмней температурой до -35°С), что влечет за собой реконструкцию бортовой оснастки форм на домостроительных заводах.

В качестве теплоизоляционного слоя используются: утеплители со средней плотностью не более 400 кг/куб.м; плиты из пеноплистирольного пенопласта ; плиты из перлитопластбетона; жесткие минераловатные плиты на синтетическом связующем; плиты теплоизоляционные из штапельного волокна; блоки из ячеистого бетона.

В качестве теплоизоляционного слоя наружных трехслойных стен из листовых материалов рекомендуется применять плиты минераловатные на синтетическом связующем, полужесткие стекловолокнистые плиты.

Цокольные панели однослойные (Прил.) легкобе�тонные предназначены для применения в зданиях с ленточными и свайными фундаментами. Они выполняются из тех же легких бето�нов, что и панели несущих наружных стен.

Толщину цокольных панелей можно принимать на 50 мм меньше толщины наружных стеновых панелей.

Цокольные трехслойные панели (Прил ) проектируют с наружными и внутренними бетонными слоями из тяжелого бетона, между которыми предусматривают утеплитель и жесткие связи (реб�ра из тяжелого бетона). Их применяют в зданиях с ленточными фун�даментами.

Толщина бетонных слоев та же, что и для этажных панелей: на�ружного - не менее 50 мм, внутреннего - 100 мм, а утепляющего слоя - согласно расчету. Утепляющий слой может быть принят из плит цементного фибролита толщиной 50 мм и плит полистирольного пенопласта толщиной 25 мм.

Панели парапета проектируют однослойными (Прил.) из легкого бетона и трехслойными с наружным и внутренним слоями из тяжелого бетона и промежуточным утеплителем.

В однослойных парапетных панелях в верхней части предусмат�ривают четверть для опирания плит покрытия глубиной 120 мм и высотой 450 или 500 мм в зависимости от принятой толщины плиты покрытия. Толщина панелей парапета не должна превышать толщи�ну панелей наружных стен.

Горизонтальные размеры панелей парапета при теплом чердаке могут быть такие же как этажных панелей.

Внутренние стеновые панели (Прил. ) проектиру�ются однослойными из бетона на пористых заполнителях, из авто�клавного силикатного и ячеистого бетонов. Допускается применять панели с пустотами.

Толщина внутренних стен определяется требованиями статичес�кой надежности, огнестойкости и звукоизоляции и принимается в соответствии с СТБ 1151-99 «Панели стеновые внутренние и блоки вентиляционные бетонные и железобетонные для зданий и сооружений»,

Минимальная толщина панелей внутренних стен составляет для несущих стен 100 мм, для ненесущих - 80 мм. Наиболее распростра�нены панели из тяжелого бетона толщиной 160 мм для 5-этажных домов в качестве межквартирных стен, а для 9-этажных в качестве межквартирных и межкомнатных перегородок.

Широкое распространение в настоящее время получили легкобе�тонные панели внутренних стен, где в качестве крупного заполните�ля применяется искусственный керамзитовый гравий. Толщину па�нелей межквартирных внутренних стен из керамзитобетона обычно принимают 180-200 мм.

Проектируемые межквартирные стены из бетонных и железобе�тонных сплошных панелей являются наименее эффективными в от�ношении звукоизоляции, В связи с чем применяются и многопустот�ные панели, позволяющие уменьшить расход материалов при обес�печении равной звукоизолирующей способности. Однако при этом толщина конструкции возрастает до 240 мм.

В практике строительства нашли применение пустотные дегкобе-тонные панели для внутренних межквартирных стен толщиной 240 мм с приведенной толщиной бетона не менее 140 мм. Диаметр пус�тот при этом 140 мм, шаг пустот 200 мм.

Панели внутренних стен могут выполняться из мелкозернистых бетонов плотностью свыше 1800 кг/м3 и толщиной 140мм.

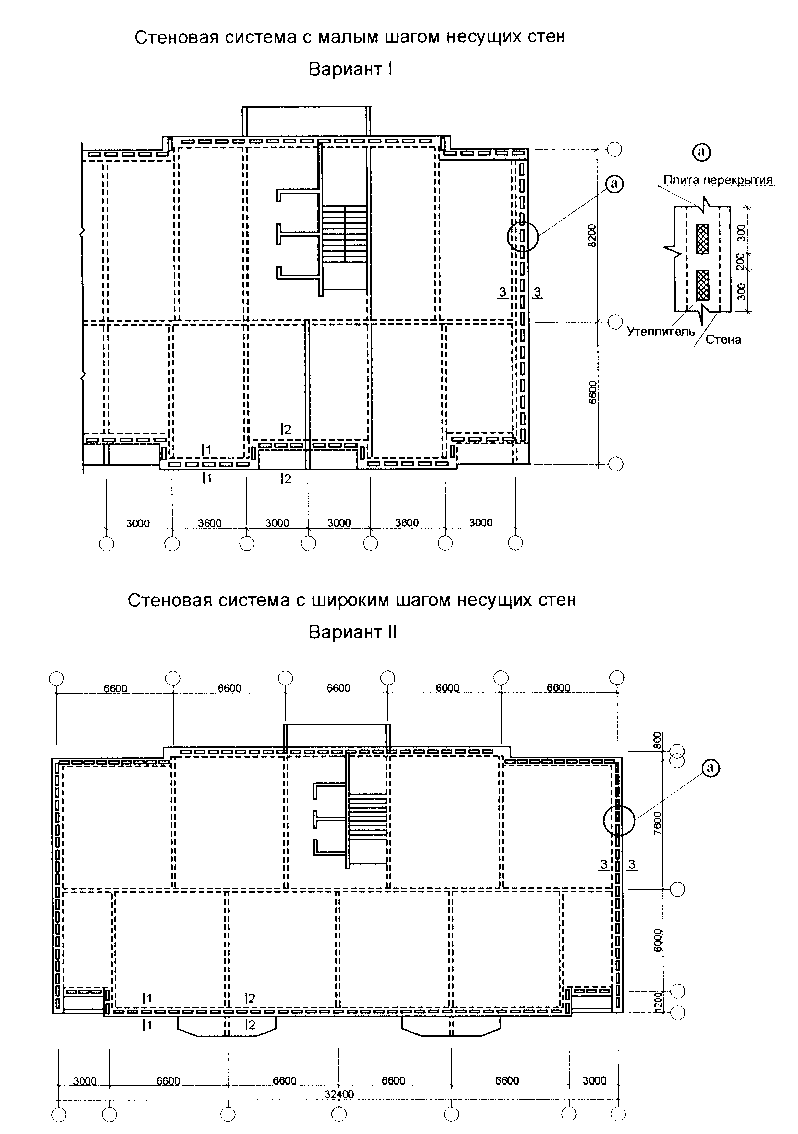

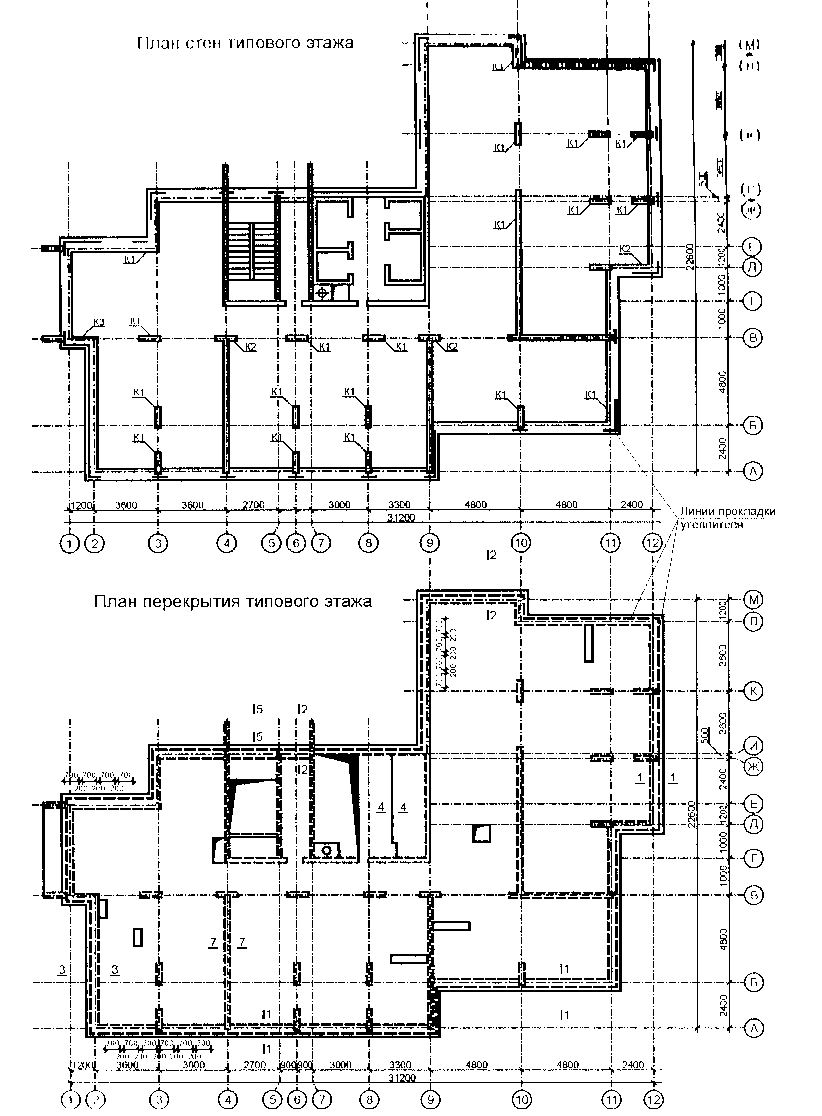

В жилых панельных зданиях несущие стены делятся на попереч�ные и продольные.

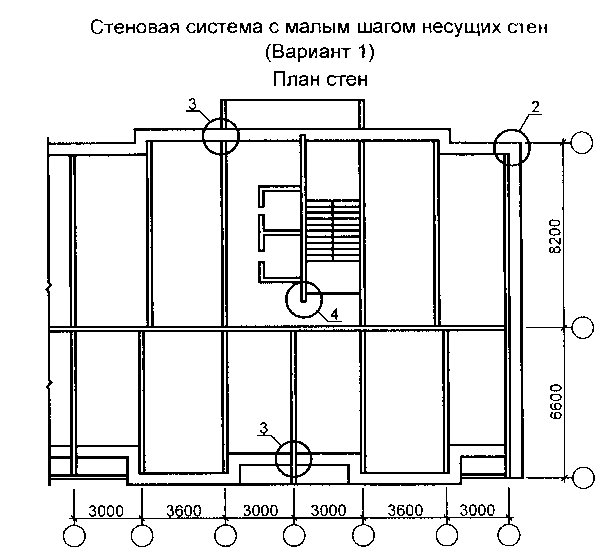

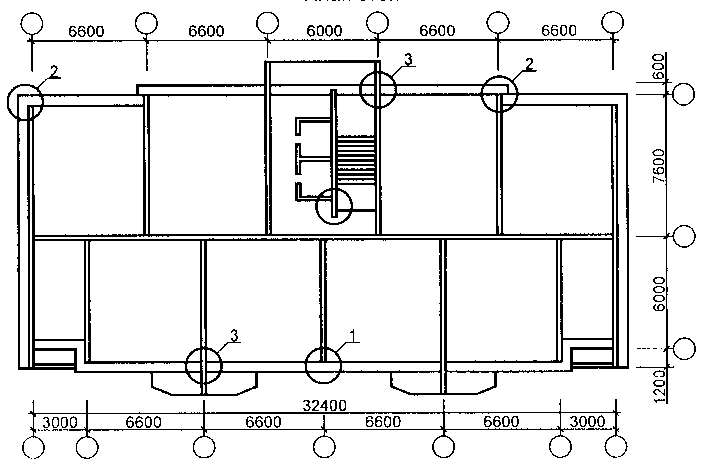

В настоящее время в массовом строительстве гражданских зда�ний наибольшее применение получили перекрестно-стеновая конст�руктивная схема с малым шагом поперечных стен и поперечно-сте�новые системы со смешанным или большим шагом (Прил). Толщину внутренних стен предусматривают для 1 -ой системы -120 и 160 мм, для 2-ой - 160 мм.

Устойчивость крупнопанельного здания обеспечивается связями между конструктивными элементами путем сварки при монтаже зак�ладных изделий, предусмотренных в конструкциях панелей стен и перекрытий.

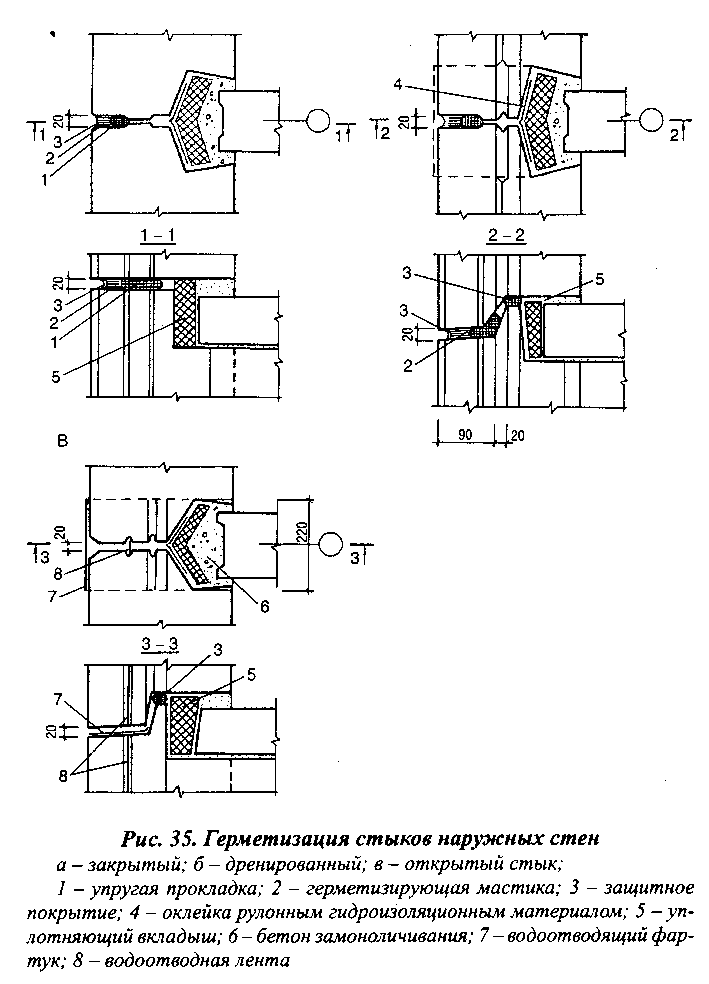

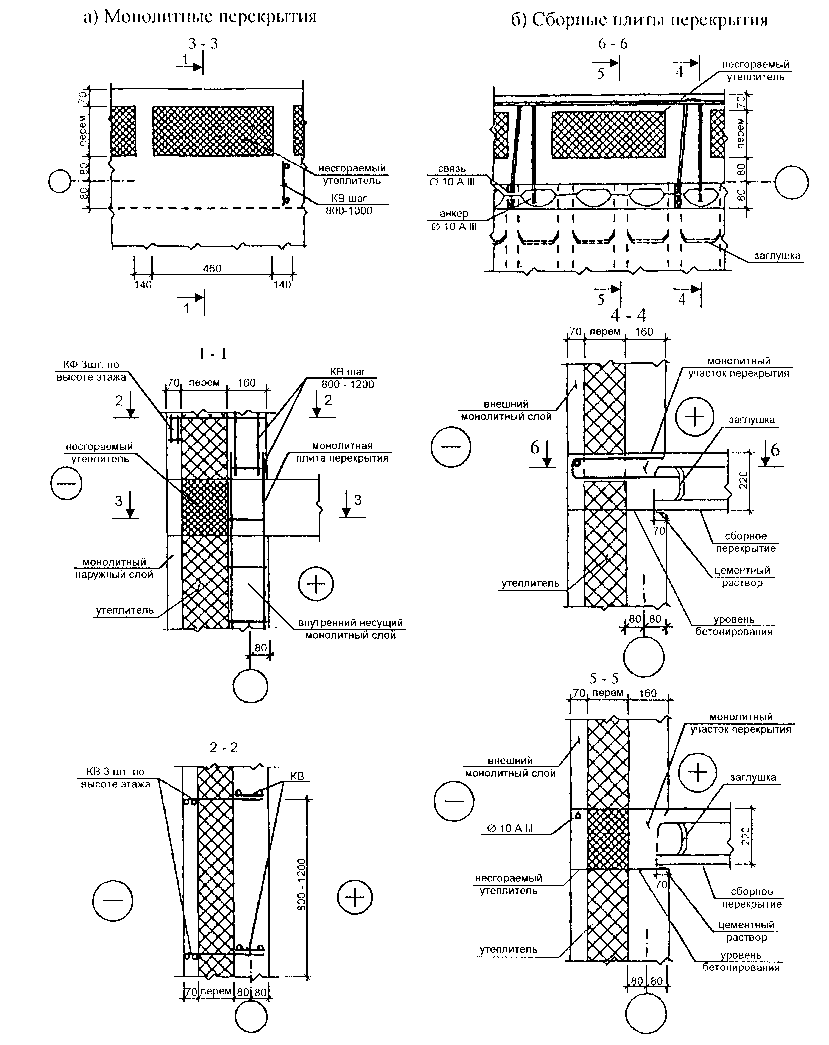

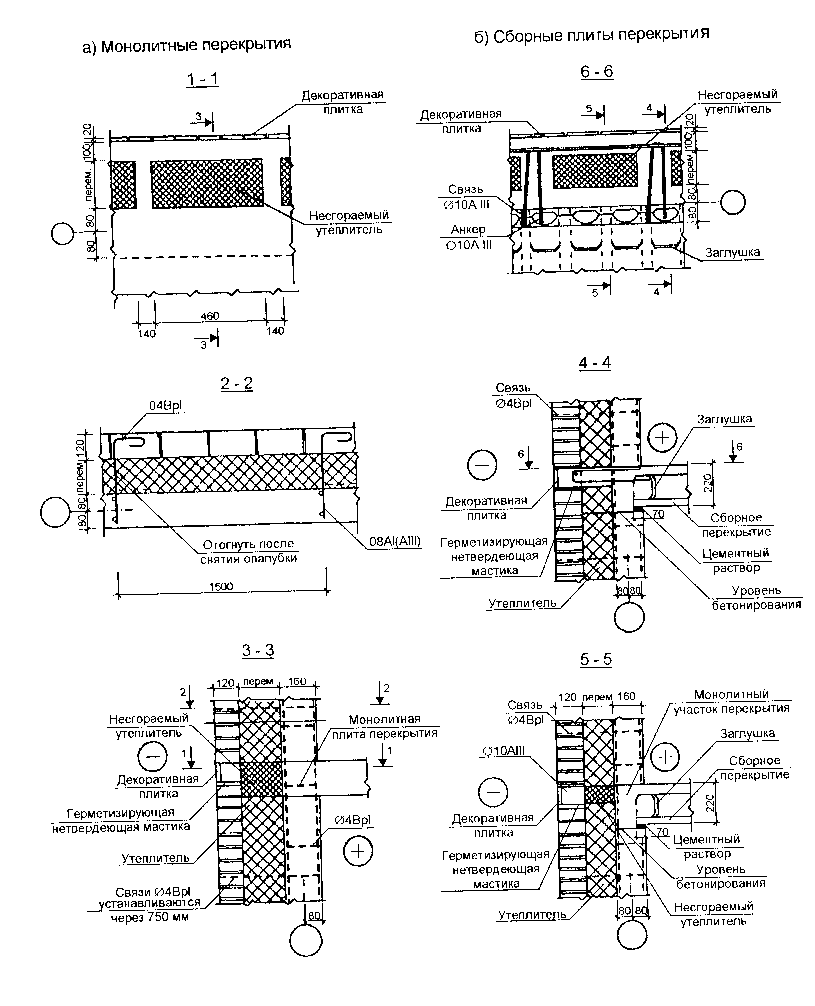

Вертикальные и горизонтальные стыки стеновых панелей долж�ны обладать необходимой прочностью, теплоизоляцией, воздухе- и водонепроницаемостью.

Герметизацию и теплоизоляцию стыков наружных стен в зависи�мости от природно-климатических условий, свойств материала и кон�струкций (рис. 5.38).

С наружной стороны здания производится герметизация стыков стеновых панелей. В жилых домах высотой 9 этажей и более целесо�образно применять дополнительную герметизацию изнутри.

В последнее время проведена типизация стыков наружных несу�щих легкобетонных однослойных и железобетонных трехслойных стен для крупнопанельных зданий. Панели наружных стен соединя�ются между собой и панелями внутренних стен стальными петлевы�ми связями и хомутами.

Для качественной и надежной герметизации горизонтальных сты�ков легкобетонных панелей помимо устройства противодождевого карьера осуществляется герметизация наружного шва. Вертикальный закрытый стык панелей наружных стен перед замоноличиванием бетоном изнутри проклеивают воздухозащитной прокладкой на битумной мастике.

Во всех типах стыков ( рис.5.38) легкобетонных панелей для сопряжения со смежными конструкция�ми и тепло- и воздухоизоляции применяются ана�логичные приемы. Плита перекрытия и панель внутренней стены заводятся в пазы соответственна у верхней и боковых граней панелей.

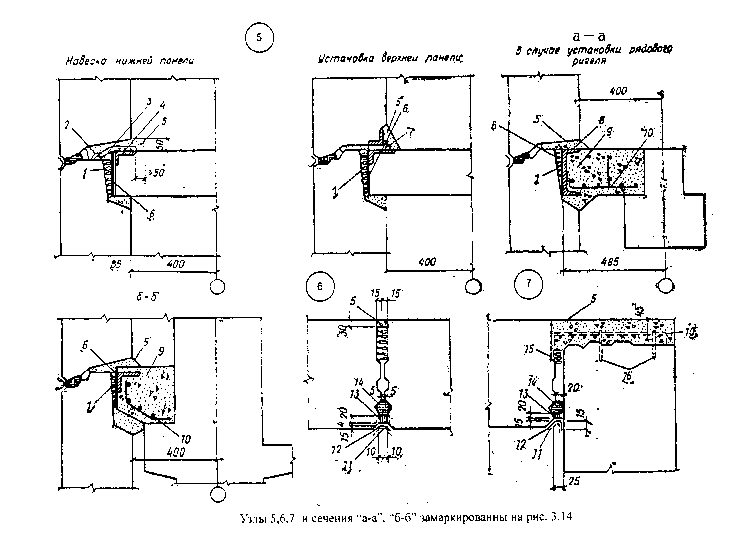

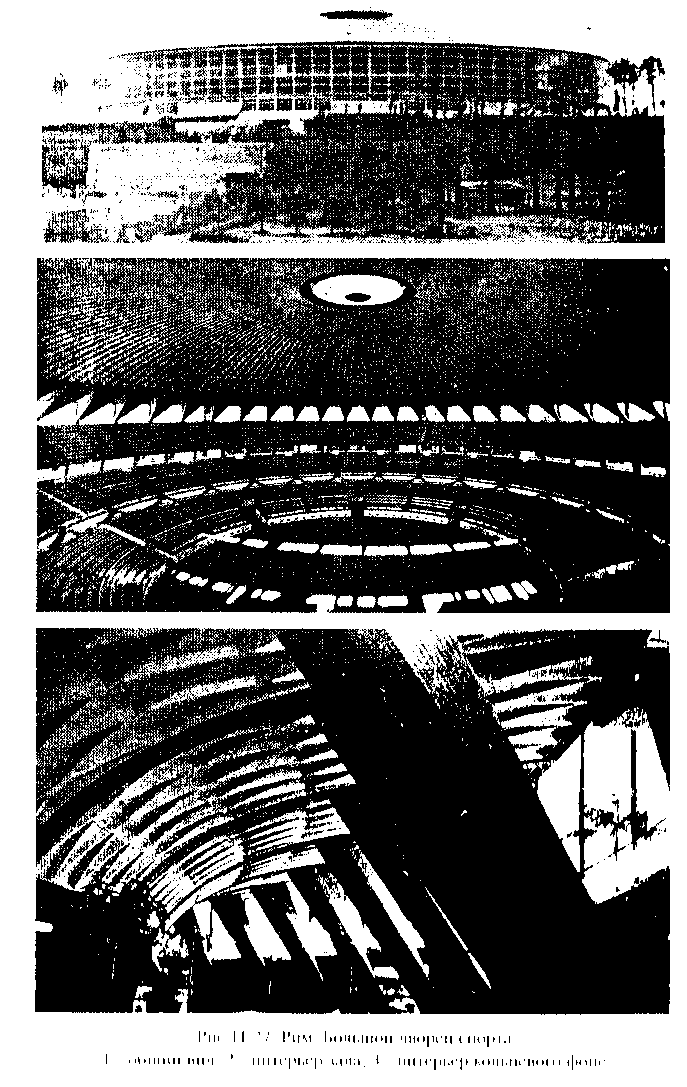

Рис. 5.38. Герметизация стыков наружных стен:

а – закрытый; б – дренированный; в – открытый стык; 1 – упругая прокладка; 2 – герметизирующая мастика; 3 защитное покрытие ; 4 – оклейка рулонным гидроизоляционным материалом; 5 – уплотняющий вкладыш; 6 – бетон замоноличивания; 7 – водоотводящий фартук; 8 – водоотводная лента.

Образующий�ся вертикальный колодец замоноличивается кон�структивным бетоном марки 200 при конструктив�ной схеме с «малым» шагом поперечных несущих стен и цементным раствором марки 100 — при конструктивной схеме с «большим» шагом.

Теплоизоляция вертикального и горизонтального стыков обеспечивается термовкладышами из пенополистирола, жестких минераловатных плит на синтетической связке и других подобных несгорае�мых материалов.

Вертикальные термовкладыши снаружи защищены оклеечной воздухоизоляцней из атмосферостойких лент (бутилкаучук, найрит и т. п.) на соответствующих клеях. Устья стыков па�нелей цоколя зачеканиваются цементным раство�ром марки 100 в теплое время года.

В закрытых и дренированных стыках устья по вертикали и горизонтали снаружи грунтуются, а затем заполняются упругими уплотняющими про�кладками и герметизирующими мастиками с за�щитным покрытием. Для грунтовки бетонных по�верхностей устья применяются водостойкие масти�ки типа КН-2. Уплотняющие прокладки выполня�ются из жгутов гернита, пороизола и т. п. Герме�тизирующие нетвердеющие мастики — полинзобу-тиленовая строительная типа УМС, тиоколовые, одно- и двухкомпонентные. От солнечной радиации мастики защищаются обмазкой полимерцементными составами, красками ПВХ и др.

Уплотняющие и герметизирующие материалы сохраняют необходимые свойства в течение 20— 25 лет, после чего заменяются при капитальном ремонте зданий.

В дренированных и открытых сты�ках снаружи устраиваются: образующие лаби�ринтное сечение горизонтальные водозащитные гребни высотой соответственно от 80 до 120 мм, вертикальные декомпрессионные полости, в кото�рых конденсируется проникшая за зону изоляции влага, и водоотводящие фартуки, уложенные на пересечении вертикального и горизонтального сты�ков. Фартуки выполняются из атмосферостойких долговечных материалов.

В дренированных стыках дополнительные упру�гие прокладки наклеиваются на водозащитный гребень в пределах длины водоотводящего фартука. Влага по фартукам стекает через поэтажные дренажные отверстия 50X20 мм, размещенные на пересечениях стыков. В открытых стыках проникновению атмосферных осадков через вертикальные устья препятствуют заведенные в специальные пазы водоотбойные ленты из атмосферостойких ма�териалов (стабилизированный полиэтилен, неопрен и т. д.), через горизонтальные - водозащит�ный гребень высотой от 120 мм. В отдельных типовых проектах применяется образующий лабиринт�ное сечение стыка вертикальный водозащитный гребень. Уплотняющие упругие прокладки перемещены из устья в середину стыка. Для предотвращения возможных механических по�вреждений водоотбойных лент стыки панелей 1-го этажа выполняются по типу закрытых. При толщине стен от 400 мм дренированные и открытые стыки могут быть

При закрытых плоских горизонтальных стыках передача нормальных на�грузок происходит по всему сечению, при лаби�ринтных дренированных и открытых стыках — со�ответственно через гребень и внутренний слой панели или только через внутренний слой. Поэтому в несущих стенах из однослойных легкобетонных панелей прочностные преимущества имеет закры�тый стык. Стенам из трехслойных панелей с гиб�кими связями, где несущим является внутренний железобетонный слой, соответствует обладающий вентиляционными преимуществами открытый стык.

Дренированный стык применяется как вариант закрытого стыка с некоторым снижением прочност�ных и повышением изоляционных качеств.

В связи со специфическими свойствами стеновых материалов в навесных стенах из однослойных и ячеистобетонных и легких слоистых небетонных панелей применяются только закрытые стыки.

Литература.

1. Рабинович А.И. Облегченные стены кирпичных зданий. Журнал

«Жилищное строительство», № 11, 1982, с. 15-16.

Пришкайтис М.П. Конструкции наружных стен из мелких элементов.

Журнал «Жилищное строительство», № 10, 1984, с. 16- 17.

3. Материалы выставки «Белэкспо-2007», г.Минск, 2007 г.

4. СТБ 1117-98. Блоки из ячеистого бетона. – Мн.:

Минстройархитектуры РБ, 1999. – 22 с.

5. СТБ 1228-2000. Кирпич и камни силикатные. – Мн.:

Минстройархитектуры РБ, 2001. – 23 с.

6. СТБ 1160-99. Кирпич и камни керамические. – Мн.:

Минстройархитектуры РБ, 1999. – 33 с.

7. СТБ 1319-2002. Перемычки железобетонные. – Мн.:

Минстройархитектуры РБ, 2002. – 29 с.

СТБ 1375-2003. Блоки бетонных стен с теплоизоляционным слоем. – Мн.: Минстройархитектуры РБ, 1999. – 22 с.

Приложение

ОБЪЕМНО-БЛОЧНЫЕ КОНСТРУКЦИИ ГРАЖДАНСКИХ

ЗДАНИЙ.

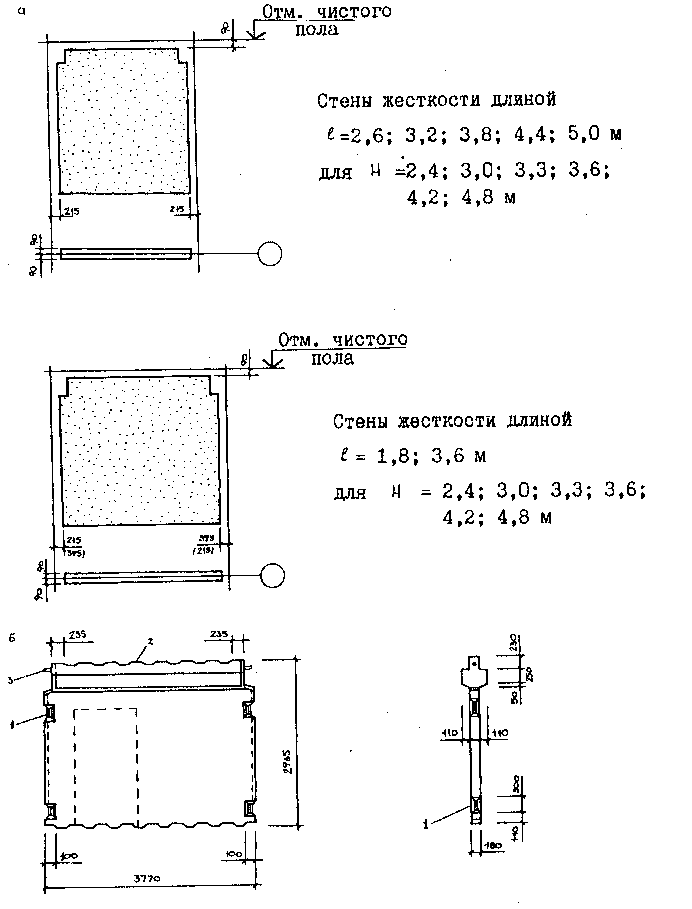

Краткие сведения.

Объемные блоки - крупные конструктивные элементы, которые более точно будет наименовать объёмно-пространственными. Они являются крупной конструкцией объ�емной формы, в полом пространстве которой заключен определенный функциональный фрагмент здания. Объемные блоки могут заключать в себе комнату, лестничную клетку, либо служить пространственной границей между помещениями здания и внешней сре�дой (Т -, П или Z - образные элементы лоджий, эркеров, ризалитов).

Конструкции объемных блоков разработаны в СССР в 1950-х годах и после провер�ки в экспериментальном строительстве внедрены в массовое производство в конце 1960-х - начале 1970-х годов.

Опыт проектирования, производства и строительства здании из железобетонных объемных блоков в городе и на селе доказал конку�рентоспособность объемно-блочного домостроения по сравнению с другими индустриальными системами.

Объемно-блочные домостроение (ОБД) позволяет максимально использовать возможности заводского производства благодаря пере�несению на завод 75-80% трудовых процессов, в 5-6 раз сократить число типоразмеров сборочных элементов, повысить производитель�ность подъемно-транспортных механизмов и труда рабочих, в 2-3 раза сократить сроки возведения зданий, на 10-15 % снизить их стоимость и повысить качество строительства.

Из объемных блоков строят жилые здания, общежития и гостини�цы, спальные корпуса санаториев и др.

Объемный блок представляет собой законченную структурную со�ставляющую здания в виде замкнутой пространственной конструкции. В зависимости от назначения и размеров к объемным блокам предъявляются следующие основные требования: прочность, устойчивость, жесткость, долговечность, огнестойкость, трещиностойкость, неизменность при динамических нагрузках во время транспортировки и монтажа.

Готовые объемные блоки должны быть водонепроницаемыми, противостоять температурно-влажностным воздействиям, и удовлетворять эксплуатационным требованиям.

Объемные блоки должны быть рациональными по объемно-планировоч- ному и архитектурно-конструктивному решению, экономичными и технологичными в заводском производстве, иметь минималь�ную массу.

К ограждающим конструкциям блоков предъявляют требования звукоизоляции, теплозащиты, гидроизоляции, герметизации, санитар�но-гигиенических параметров.

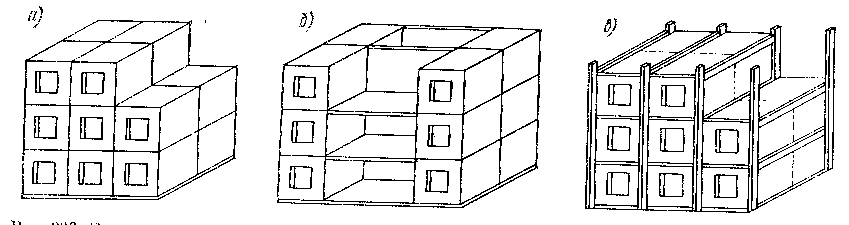

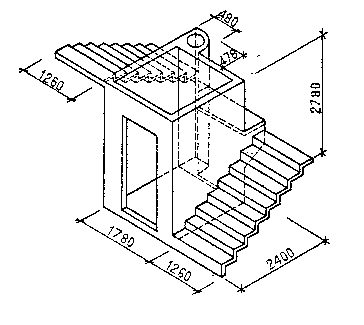

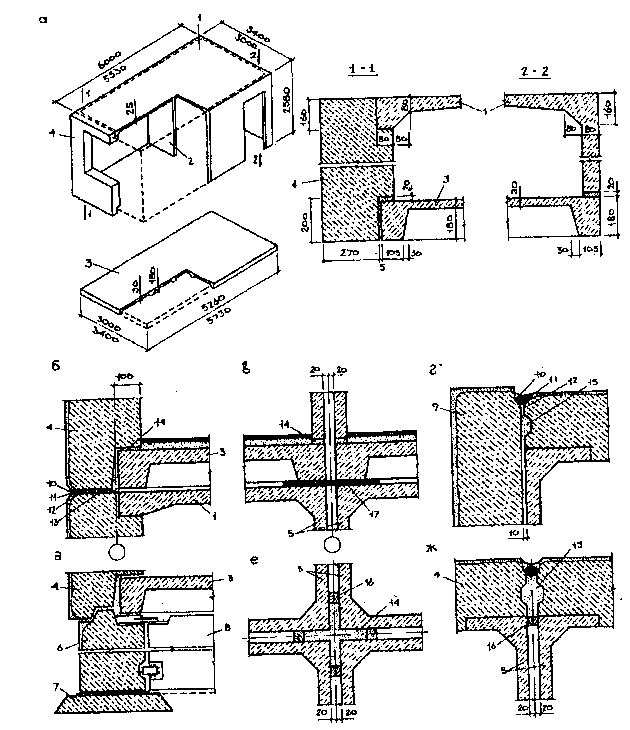

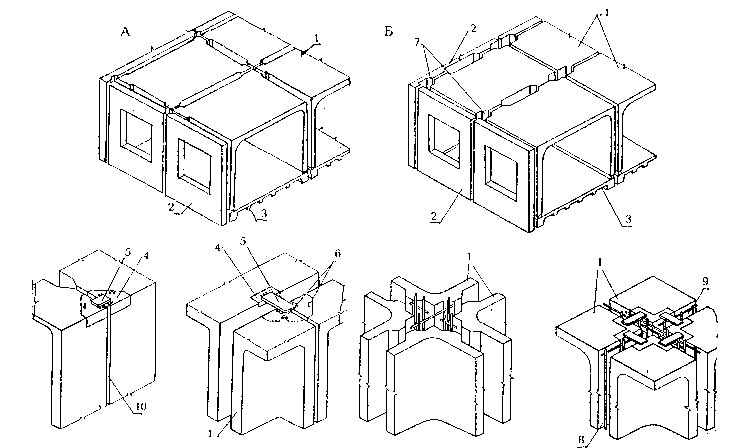

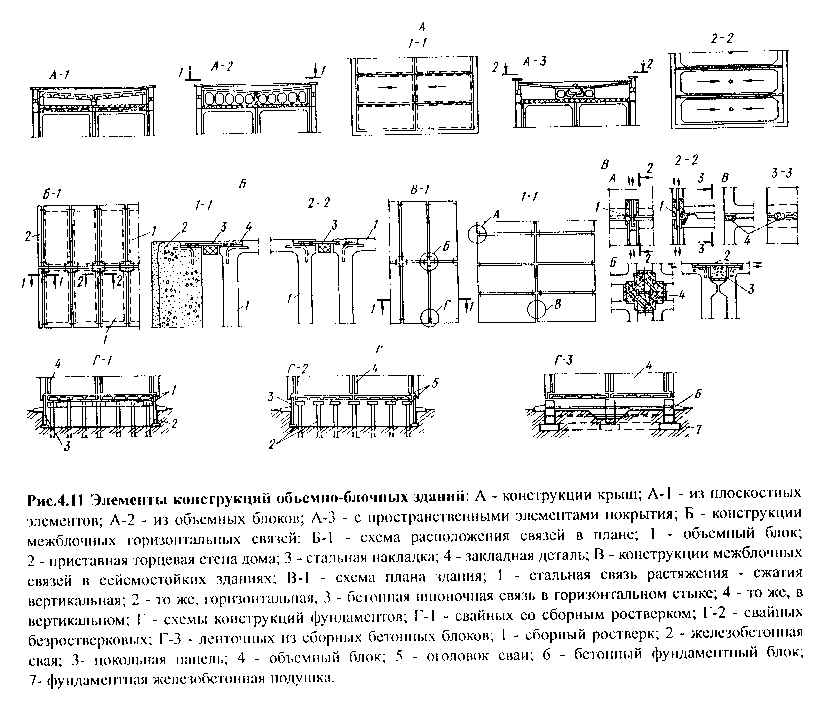

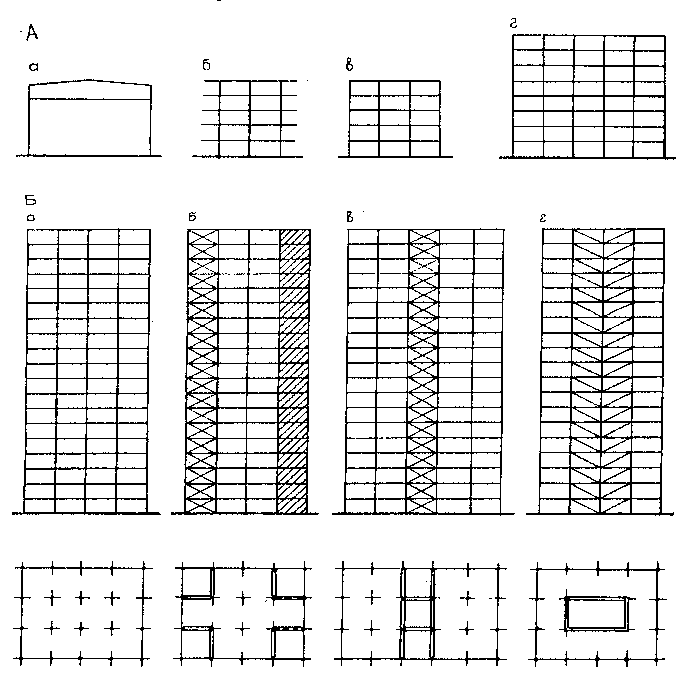

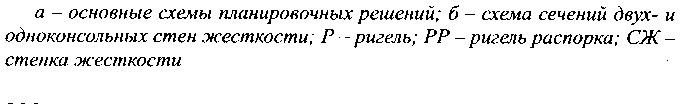

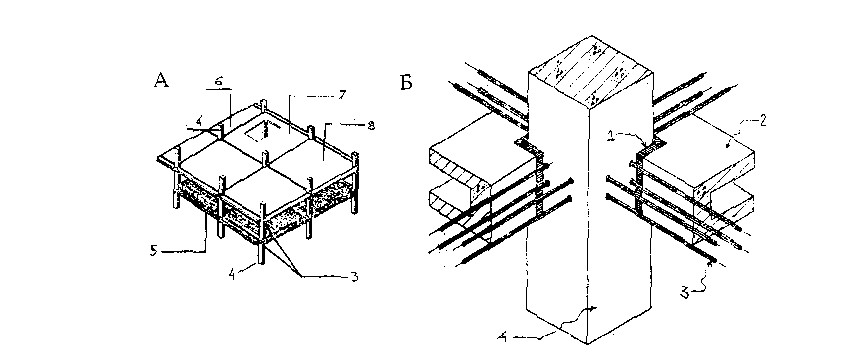

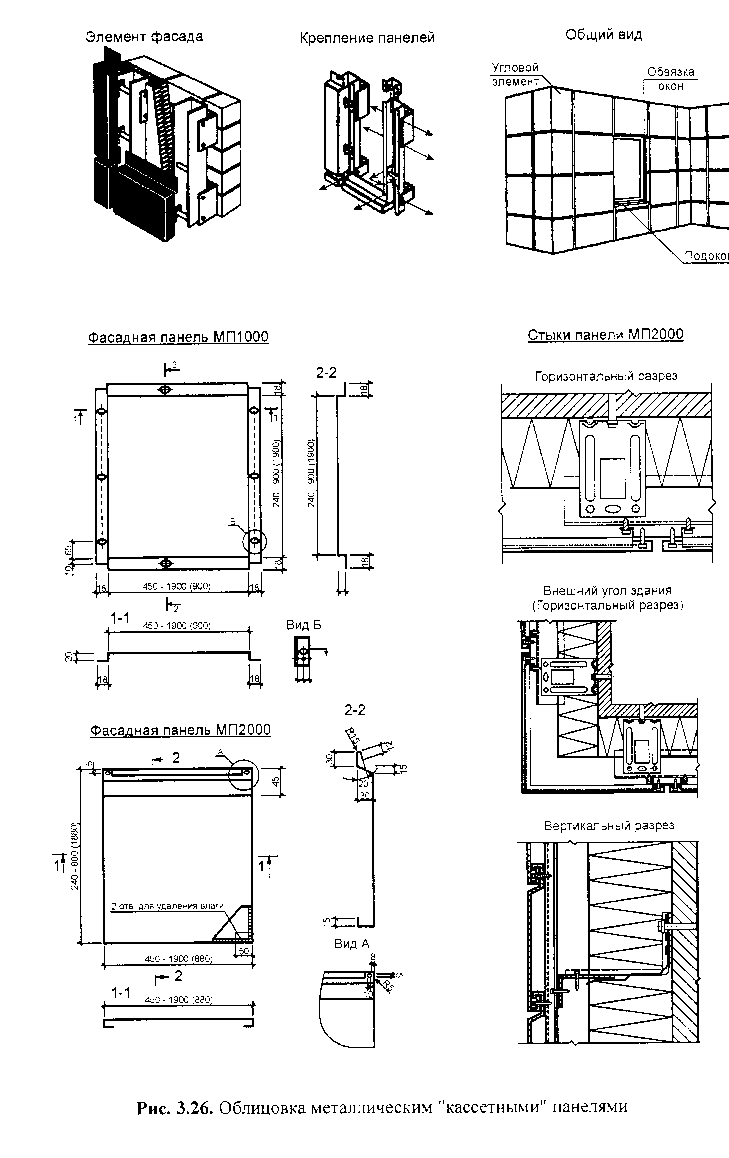

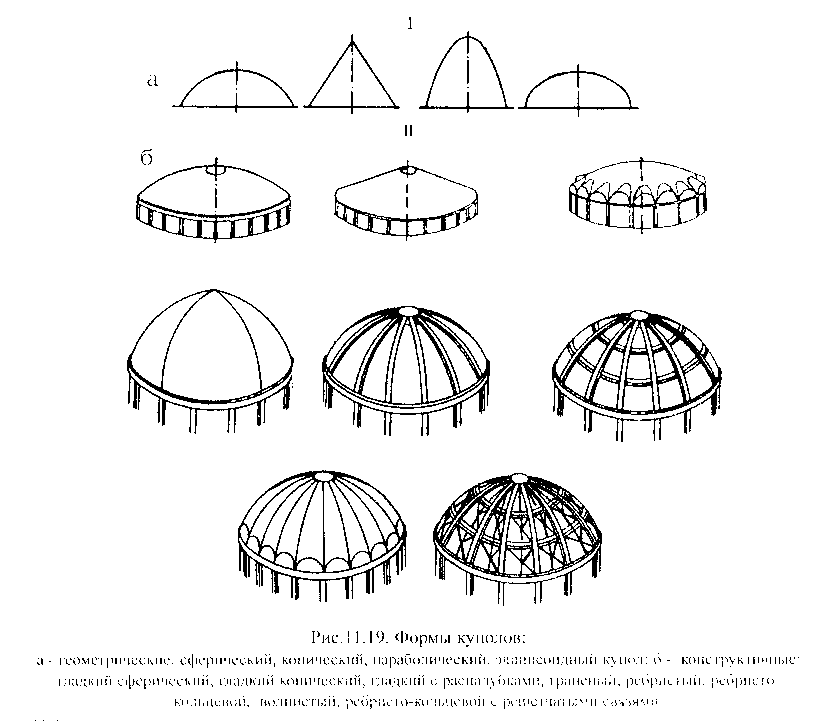

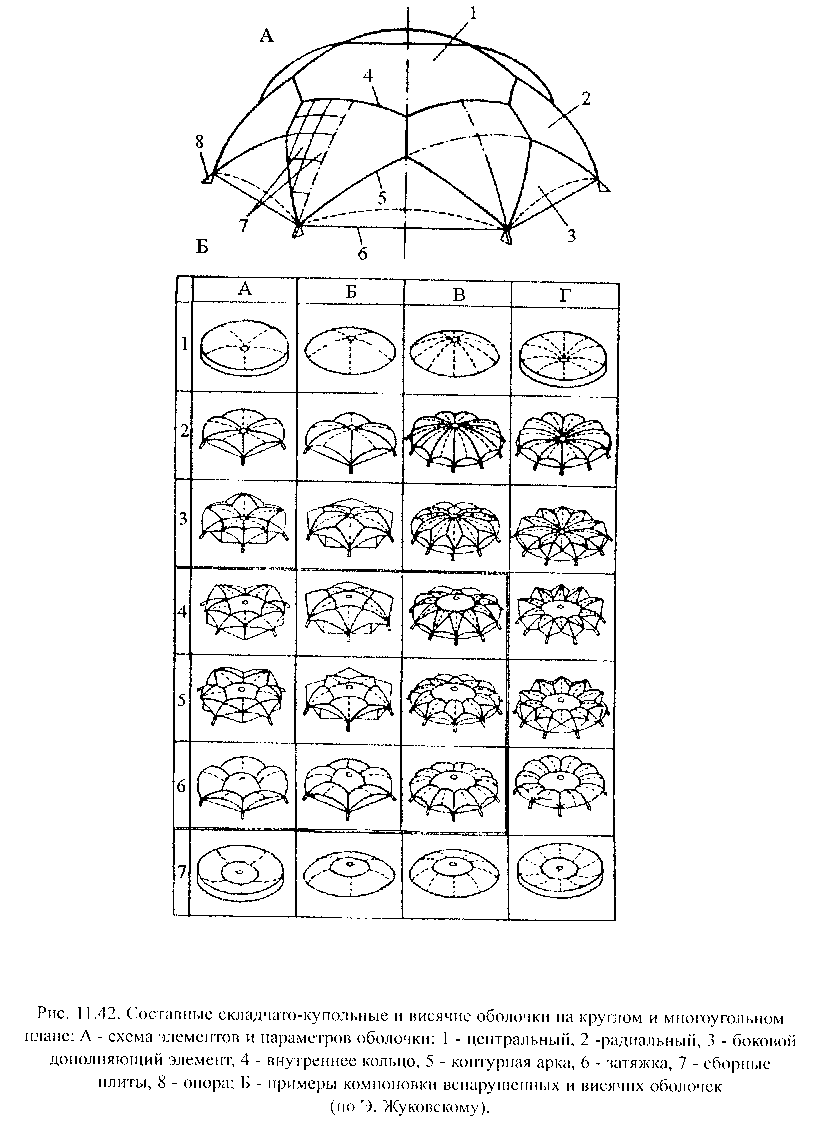

В зависимости от применяемых в зданиях блочных элементов кон�структивные схемы зданий с применением объемных блоков делят на блочные, панельно-блочные, блочно-ствольные (рис.5.39-5.40)

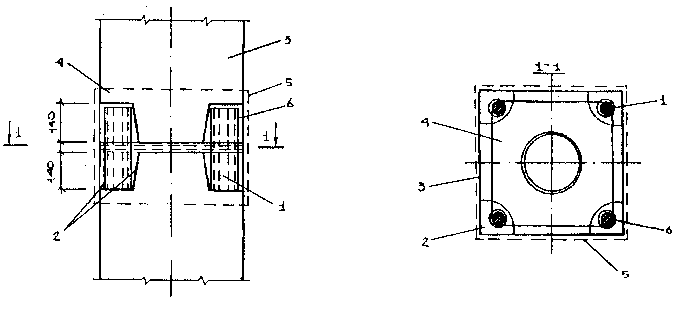

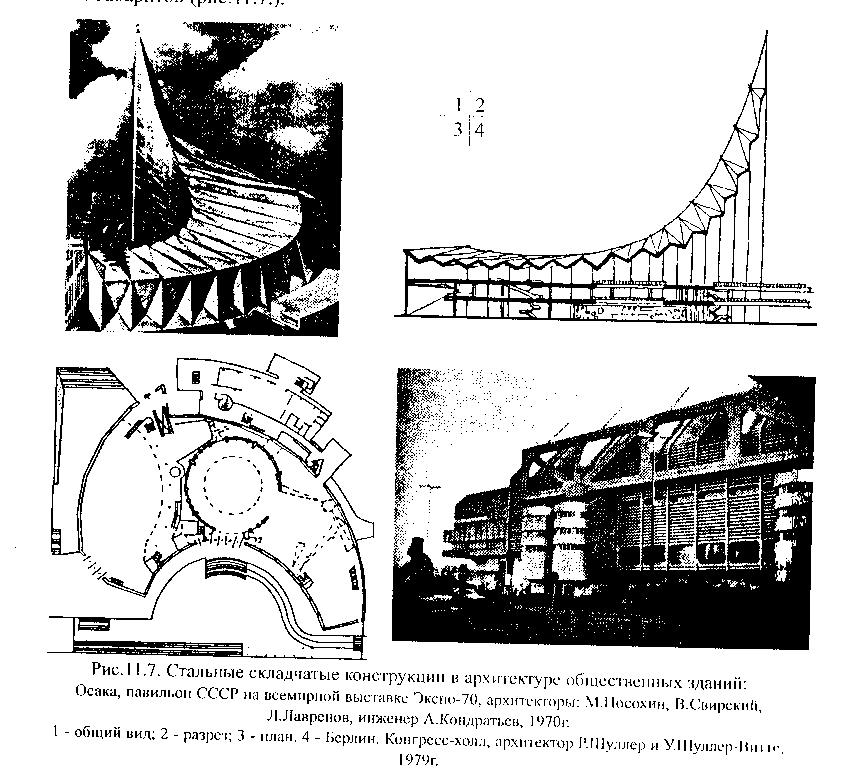

Рис. 5.39. Конструктивные схемы блочных зданий

а - конструктивные схемы объемно-блочных зданий: а - блочная; б -панельно-блочная; в - каркасно-блочная; г - ствольно-блочная; Б — схемы зданий из объемных блоков: а — плоская; б — со сдвижкой по продольной оси; в — со сдвижкой по двум осям: г -со сдвижкой по вертикали; д — тер�расного расположения; 1 — объемные блоки; 2 — панели перекрытия; 3 -каркас; 4 - ядра (стволы).

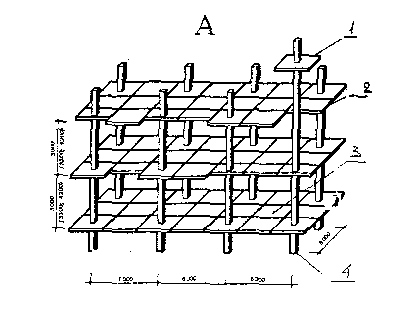

Рис.5.40. Конструктивные схемы домов из объемных блоков:

а – блочные дома из блоков на одну комнату; б – панельно-блочные с рядовым

расположением блоков; в – каркасно-блочные дома.

Объем�но-блочные системы используют в основном для жилых домов, па�нельно-блочные - для зданий общественного назначения, в которых требуются большие безопорные площади. Каркасно-блочные и блочно-ствольные системы используют для уникальных жилых домов и общественных зданий большой этажности, а также для зданий санитарно-курортного назначения.

Объемные блоки могут быть классифицированы:

по типологическим признакам - блоки жилых комнат, санитарно-кухонные, смешанные (кухня-жилая комната, санитарный узел и часть коридора), блок лестницы, вспомогательные (рис. 5.41- 5.42)

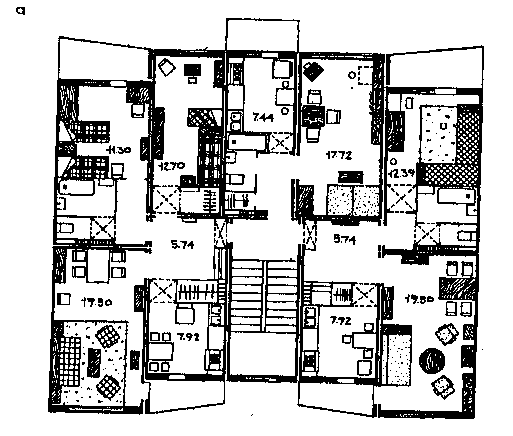

Рис. 5.41. Примеры планировки квартир в зданиях из объемных блоков:

а – квартиры типового этажа; б – жилая комната; в – санитарно-кухонный блок;

г,д- блоки смешанного назначения; е - блок-лестницы; ж, з - вспомогательные

блоки (шахты лифтов, коммуникации и т.д.)

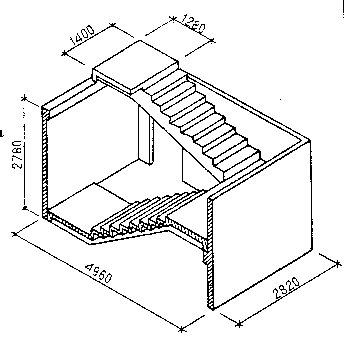

по функциональному назначению - блок санитарно-технических кабин, блок-комнаты, блок-квартиры, блок лифтовых шахт, машин�ных отделений лифтов, лестниц, фундаментов, крыши, вентиляци�онных камер и лоджий (рис. 5.42). Цельнофермонанная блок-лестница (рис. 5.42, а) представяет собой чегырехстенную железобетонную объемную конструкцию, с которой монолитно соединены две складки лестничных маршей и две лестничные площадкит. Эта конструкция обладает повышенной простанственной жесткостью и миеет минимальное количесво закладных деталей, необходимых лишь для поэтажного соединения лестничных блоков. Технико-экономические показатели конструкции цельноформованной блок-лестницы выгодно отличаются от показателей сборной лестницы: расход железобетона меньше на 24 %, арматурной стали на 26 %, а трудоемкость изготовления - на 22 %. В пространствен-ном лестничном блоке (рис.5.42, б) монолитно соединены между собой два лестничных марша, две лестничные площадки и опорный стеновой элемент, расположенный между маршами и площадками. Для облегчения массы конструкции стеновой элемент может выполняться с вырезами различной конфигурации. При применении пространственных лестничных блоков вместо сборных лестниц достигается определенный экономический эффект: расход железобетона уменьшается на 3,4%, стали – на 3,6%, трудоемкость изготовления - на 31,4%. Объемный лестнично-лифтовой блок (рис. 5.42, в) состоит из железобетонной лифтовой шахты и монолитно-связанных с ней двух лестничных маршей и мусоропровода. Основные технико-экономические показатели этого лестнично-лифтового блока выгодно отличаются от показателей сборного варианта: количество монтажных элементов меньше в 2 раза, расход железобетона ниже на 14%, а стали – на 4%. Сборная блок-лестница представлена на рис.5.42, г, состоит из четырехстенного элемента и присоединенных к нему на сварке опорных балок, лестничных площадок и маршей;

а б

в г

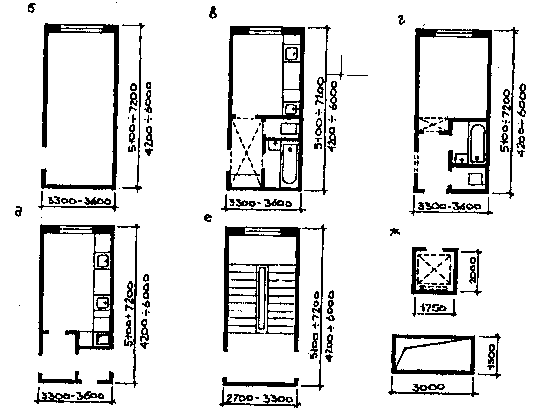

Рис.5.42. Железобетонные объемные лестничные блоки:

а – цельноформованная блок-лестница; б – пространственный лестничный блок; в

– объемный лестнично-лифтовой блок; г – сборная блок-лестница.

по размерам - малые блоки (блоки на одну комнату) с площадью до 15 м2, средние (блоки на две комнаты) с площадью до 25 м2 общей площади пола;по общей массе - легкие (до 10 т); средние (до 25 т); тяжелые (свы�ше 25 т);

по раскрытию внутреннего пространства - закрытые или замкну�тые, открытые с замкнутым контуром, открытые с незамкнутым кон�туром, открытые элементы объемных блоков;

по формам блоков - прямоугольные, косоугольные; криволинейные;

по виду опирания блоков - с линейным опиранием по контуру и на противолежащие стены, с точечным опиранием и со смешан�ным;

по способам соединения конструктивных элементов блоков - мо�нолитные на болтах, на сварке, смешанное;

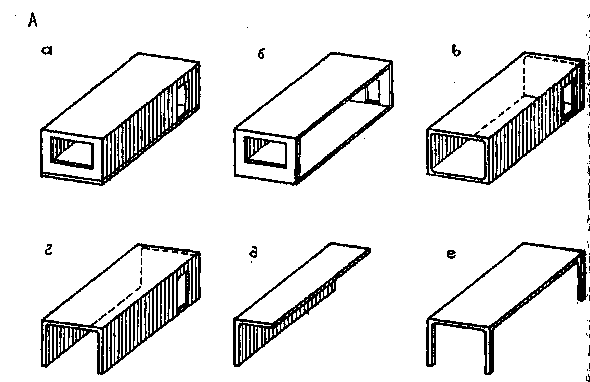

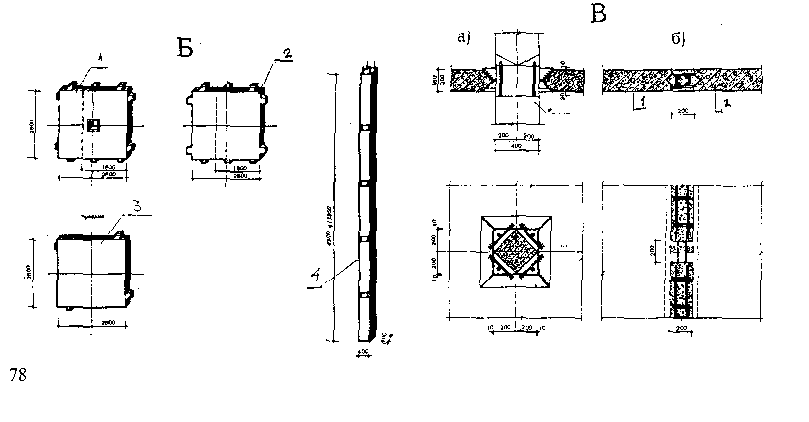

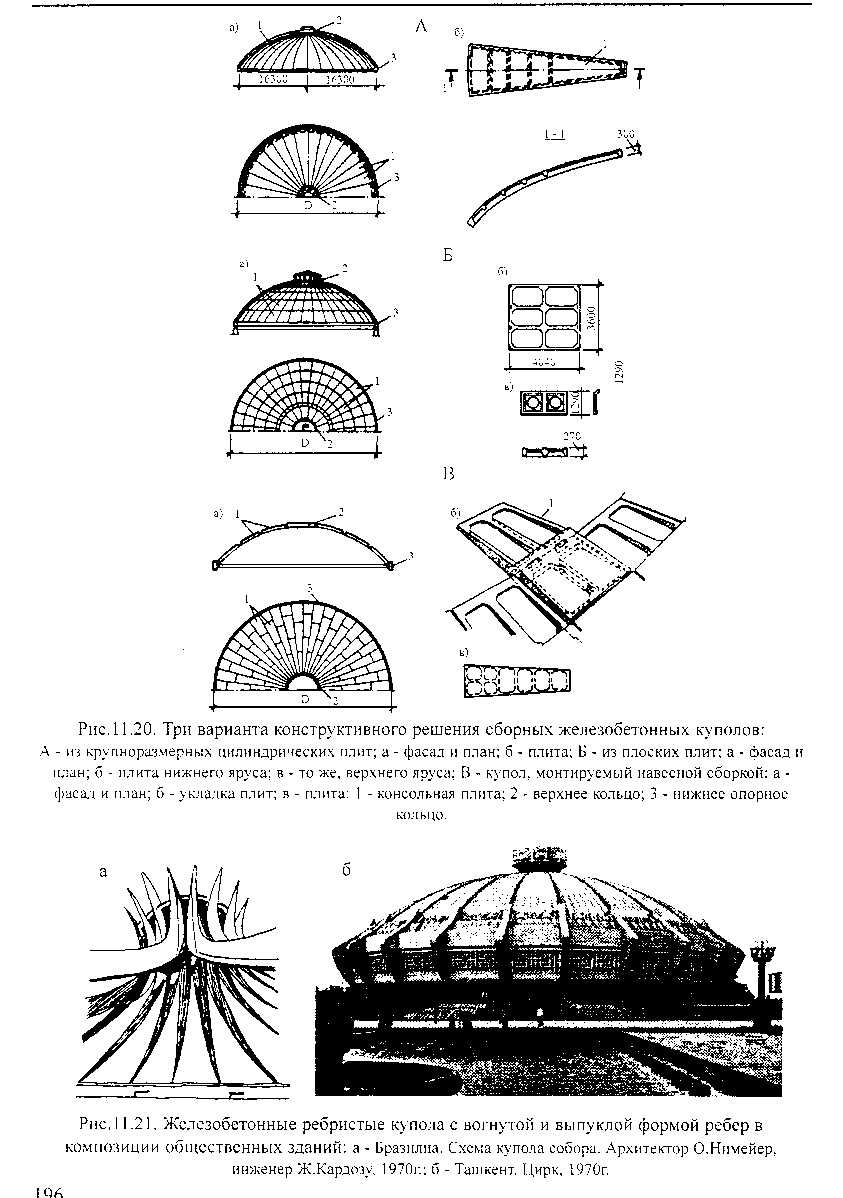

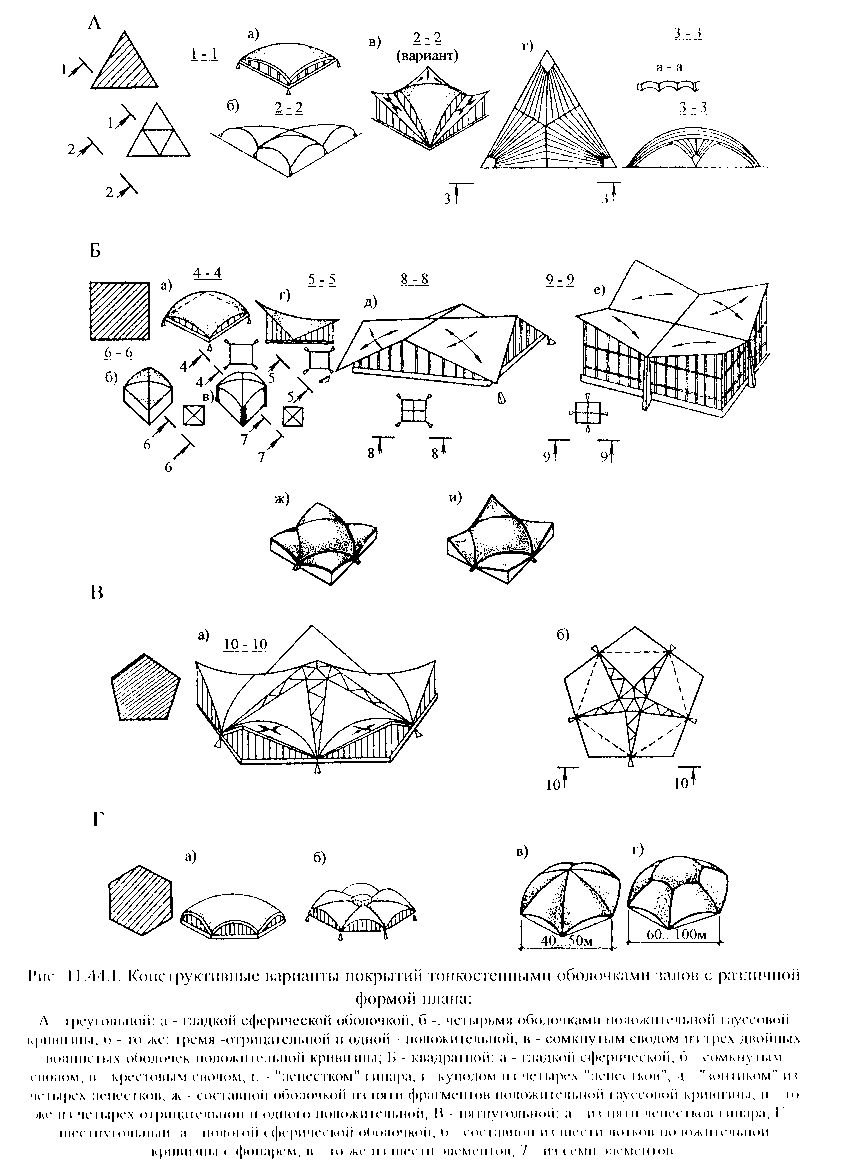

по конструктивно-технологическому типу изготовления - "стакан", "лежачий стакан", "близнецы" (рис. 5.43- 5.44).

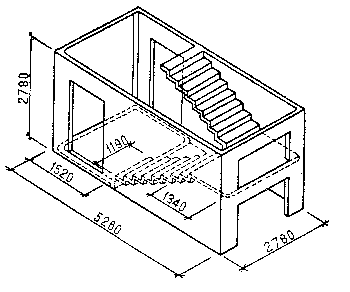

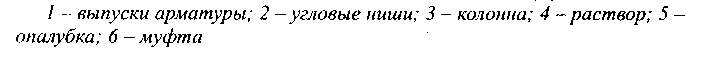

Рис. 5.43. Виды объемных блоков:

а - по количеству и виду ограждающих конструкций.- а - замкнутый; б — открытый с одной стороны: в — открытый с двух противоположных сторон; г — открытый с двух противоположных вертикальных сторон и одной горизонтальной; д — двухгранный угол; е — столик; Б — по форме: а -прямоугольные: б — косоугольные; в, г — криволинейные

В зависимости от положения объемных блоков по высоте различа�ют конструктивные схемы плоские и со сдвижками (рис. 5.39, Б). Сдвиж�ка блоков обычно продольная, горизонтальная с образованием консольно- выступающих или западающих за плоскость фасада блоков.

2. Проектирование объемно-блочных зданий.

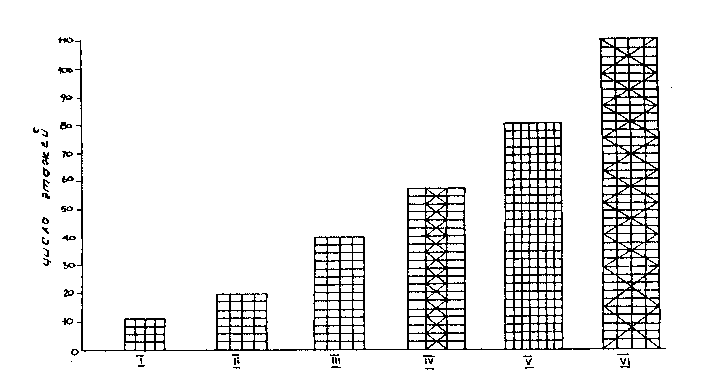

Производственная база объемно-блочного домостроения сосре�доточена в ряде городов СНГ (табл. 5.5).

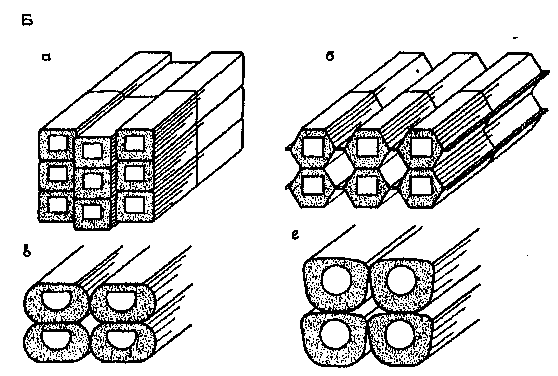

Тонкостенные керамзитобетонные блоки типа "лежащий стакан" формируются без наружной стены, которая изготавливается отдельно и

присоединяется к блоку при монтаже. Основная номенклатура со�держит восемь типоразмеров блоков длиной 4,8 и 6 м, шириной 2,7; 3,0; 3,3 и 3,6 м. Лестничные клетки, санитарно-кухонный узел и малые спальни располагают обычно в блоках размером в плане 6 х 2,7 м, общие комнаты -

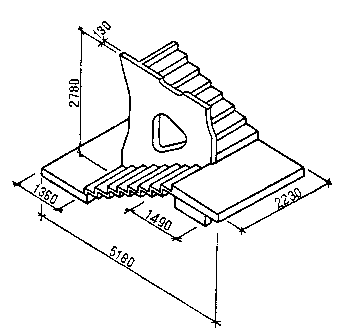

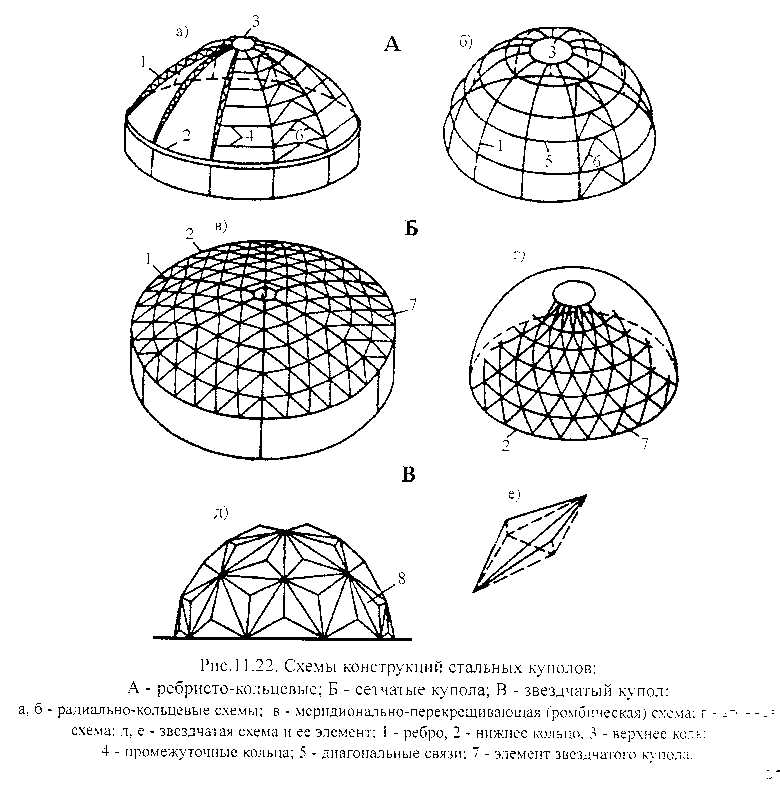

Рис. 5.44. Типы объемных блоков в зависимости от способов изготовления и условий

опирания:

а – «колпак»; б – стакан; в – «лежачий стакан» (а,б,в – монолитные); г - сборные;

д - линейное опирание по контуру; е — опирание на продольные стены: ж — опирание на две торцевые стены; з, и, к — консольное опирание; л, м - опирание на одну стену и по четырем углам.

Таблиц 5.5

Характеристика технических решений на основных действующих предприятиях ОБД

|

Предприятия

|

Здания

|

|

|

|

Конст-руктив-тивная схема

|

Этаж-

ность

|

Конструктив-но-техноло-

гический тип

|

Размеры, м

|

Наружной стены

|

Перего-родки

|

|

|

|

|

|

ширина

|

длина

|

|

|

|

Завод ОБД, Краснодар

|

Блочное

|

12-9

|

«Лежачий стакан»

|

3,6—3-2,7

|

6-4,8

|

Однослой-ная

|

Сбор-ная

|

|

Цез ОБД,

Краснодар

|

Блочно-

панель-ное

|

12-9-5

|

«Лежачий стакан»

|

3,2

|

5,2

|

Однослой-ная

|

Сбор-ная

|

|

Завод ОБД,

Хабаровск

|

Блочно-

панель-ное

|

9

|

«Колпак»

|

3

|

6

|

Трехслой-ная

|

Сбор-ная

|

|

Завод ОБД,

Волжский

|

Блочное

|

9-5-1

|

«Колпак»

|

3,3

|

6-5,4

|

Двухсой-

ная

|

Сбор-ная

|

|

Завод ДСК,

г.Витебск

|

Блочное

|

3-1

|

«Колпак»

|

3,2

|

6

|

Трехслой-

ная

|

Сбор-

ная

|

|

ДСК-3,

г. Минск

|

Блочное

|

9-5-1

|

«Лежачий стакан»

|

3,5

|

5,5-4,3

|

Трехслой-

ная

|

Моно-литная

|

в блоке 6 х 3,6 м, малые спальни или кухни с пере�дними - в блоках 4,8 х 2,7 и 4,8 хЗ,0 м.

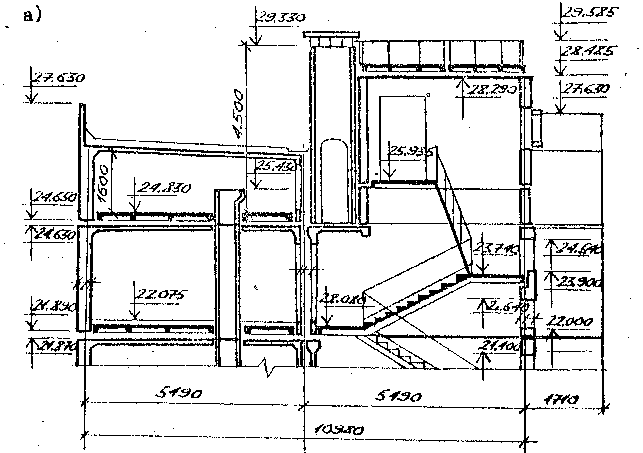

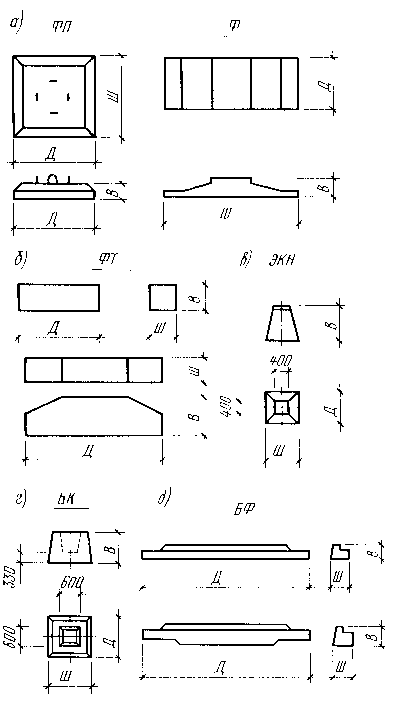

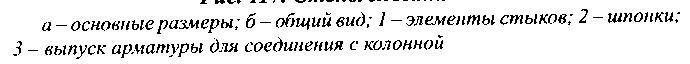

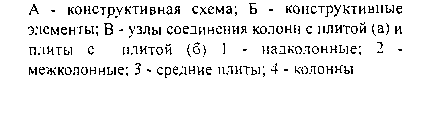

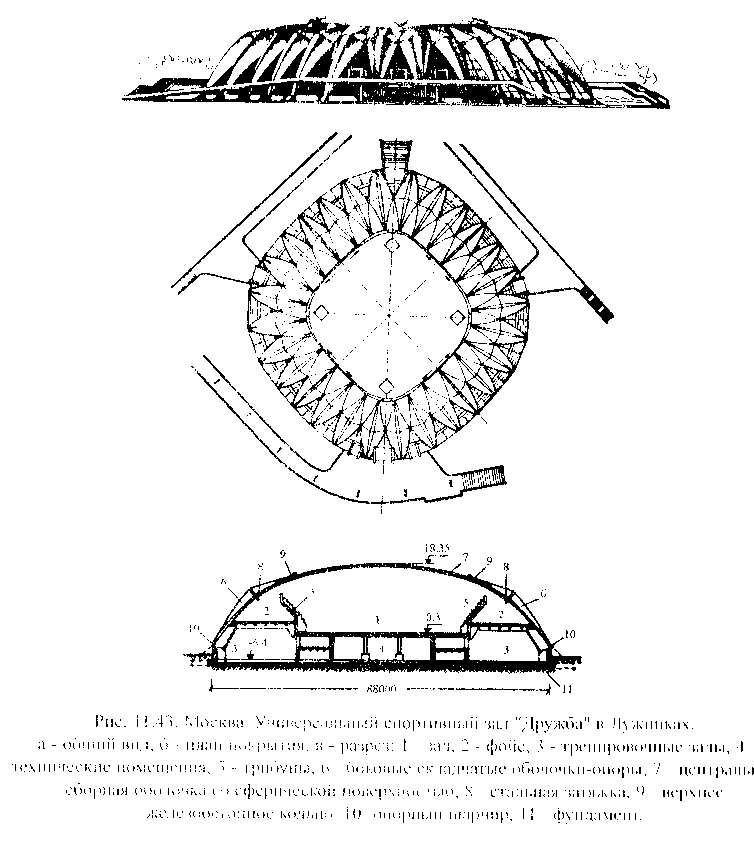

Формируются объемные блоки типа "колпак" из тяжелого бетона с промоноличиванием заранее отформованной однослойной легко-бетонной панели наружной стены. Колпак устанавливают на ребрис�тую железобетонную панель пола (рис.5.45). Плита потолка имеет минималь�ную толщину в центре (25 мм).

Рис.5.45. Объемный блок типа «колпак» (Вологодское напраление):

а – схема передачи вертикальной нагрузки на блок; б – горизонтальный стык наужных стен; б – конструкция объемного блока; в – горизонтальный стык наружных тен; г – то же, внутренних; д – вертикальный стык наружных стен; е – то же, внутренних; 1 – навесная керамзитобетонная панель наружной стены; 2 – 2колпак»; 3 – панель перекрытия; 4 – упругая прокладка; 5 – цементный раствор; 6 – деревянная рейка; 7 – минераловатная плита; 8 – керамзитобетон замоноличивания; 9 – рубероид.

Предусматривается изготовление монолитных объемных блоков типа "колпак" из аглопоритобетона. Основная номенклатура содер�жит два типа блоков 3,5 х 5,7 и 3,5 х 4,5 м.

Для зданий блочно-панельной конструктивной схемы полностью оборудуются и отделываются блоки типа "колпак" с элементами сан�технических устройств, инженерных коммуникаций, лестниц. Все объемные блоки имеют единый унифицированный размер по шири�не (3 м) и три размера по длине 6,0,4,5 и 3,0 м. Объемный блок типа "колпак" формируется из тяжелого бетона с гладкими стенами и вспарушенной плитой потолка. Колпак устанавливают на ребристую железобетонную плиту пола и утепляют со стороны фасада навесной двухслойной бетонной панелью.

По конструктивному решению блоки могут быть цельноформи-рованными (монолитными) или сборными, замкнутыми и незамкну�тыми (без плиты пола). Замкнутые блоки изготавливают при типах "колпак", "лежащий стакан", а также при полублоках.

Конструктивное решение блоков зависят от принятого сечения его элементов, от узлов, стыков, типов арматуры, способов армирования, класса бетона, величины и характера действующих нагрузок, спосо�бов обеспечения звукоизоляции и т.д.

Объемные блоки изготовляют из железобетона класса В15 и В25 плотностью равной 2506 кг/м3, из керамзитобетона классов В10 и В15 плотностью 1600... 1800кг/м3 и аглопоритобетона классов В15 и В25 плотностью 1000 кг/м3.

Потолки объемных блоков в период эксплуатации воспринима�ют усилия, возникающие от действия нагрузки собственной массы и вышележащих этажей. Для восприятия опорных моментов приопорные зоны усиливают путем утолщений, округлений, наплывов и т.д. Нижняя поверхность потолка в этих же целях может быть вы�полнена вспарушенной, а потолок - в виде ребристой плиты с реб�рами вверх.

Плита пола представляет собой ребристую плиту с минимальной толщиной 50 мм, армируемую сетками из проволоки диаметром 3... 5 мм, при ширине плиты 3,6 м и более. Армирование производят с пред�варительным напряжением. Армирование контурных и промежуточ�ных ребер осуществляется плоскими каркасами из арматуры класса А-П и А-Ш. По контуру пола блока предусматриваются закладные детали для сварки с закладными деталями, расположенными по низу "колпаков" (рис. 5.46).

Толщину стен блока принимают по условиям звукоизоляции не менее 50 мм при тяжелом бетоне и не менее 60...80 мм-при легком. Армирование стен осуществляется сетками из холоднотянутой про�волоки диаметром 3...4 мм и пространственными каркасами из ар�матуры классов А-П и А-Ш.

Блоки типа "стакан" отличаются монолитной связью плиты пола со стенами. Плиту потолка изготовляют отдельно и соединяют с блоком в процессе его комплектации путем сварки закладных де�талей.

Блоки типа "лежачий стакан" (рис.5.47) представляют собой про�

странственные железобетонные оболочки, состоящие из 5 монолит�но-связанных плоскостей в виде трех стен, пола и потолка и одной стены,

Рис. 5.46. Конструкция объемного блика типа "колпак" (КременчугскоеДСК-3):

а — конструкция объемного блока; б — горизонтальный стык наружных стен

объемного блока; в — то же, внутренних; г —угловой стык наружных стен; д —

цокольный узел наружных стен; е ~ вертикальный стык внутрен�них стен; ж - то

же, наружных стен; I — перекрытие; 2 - перегородка блока; 3 - приставная панель

пола; 4 — приставная наружная стеновая панель; 5 - внутренние стены; 6 –

цокольная наружная панель; 7 - фунда�ментный блок; 8 - внутренняя цокольная

панель; 9 — торцевая навесная панель наружной стены; 10 - защитное покрытие; И

- герметизирующая мастика; 12-упругая прокладка; 13—конопатка; ! 4—

цементный раствор; 15 - бетон замоноличивания; I б - деревянная рейка; 17 –

полоса рубероида и слой минеральной ваты

присоединяемой к блоку в процессе его сборки. Блоки изго�тавливаются с гладкими или ребристыми стенами. Проемы устраи�вают между ребрами.

Сборные объемные блоки собирают в заводских условиях из плос�ких элементов с ребрами по контуру и из часторебристых вибропрокатных панелей.

Наружные стены объемных блоков могут быть выполнены из бетонных материалов в виде однослойных, двухслойных, трехслойных (с различ-

ными утеплителями) панелей или из небетонных материалов в виде многослойных конструкций с эффективными утеплителями (рис.5.48).

Рис. 5.47. Конструкция объемного блока типа "лежачий стакан"

а — конструкция объемного блока; б — горизонтальный стык объемных блоков по продольным наружным стенам; в — то же, по торцевым; г — горизонтальный стык внутренних стен объемных блоков: д — вертикаль�ный стык внутренних стен объемных блоков; I — перекрытиия; 2 — при�ставная однослойная керамзито-бетонная наружная стеновая панеяь; 3 — объемный блок; 4 — цементный раствор; 5 — керамзитпобетон; 6 — оклейка из рубероида; 7 — защитное покрытие; 8 ~ герметик; 9 — упругая проклад�ка; 10 - арматурная сетка; II - деревянная рейка

В конструкциях блока типа "лежащий стакан" наружные стены предусматриваются приставными и в основном однослойными.

Блоки типа "колпак" имеют трехслойные, двухслойные и одно-

шные наружные стеновые панели.

Конструкции перегородок в ОБД выполняются сборными или мо�нолитными. В конструкции блока типа "лежащий стакан" перегород�ки предусматриваются только сборными. А в блоках типа "колпак" перегородки выполняются сборными и монолитными.

Рис.5.48. Конструкции наружных стен объемных блоков:

а, б, в , е – для блоков типа «колпак»; г, д – для блоков типа «лежачий стакан».

Лестничные клетки в объемно-блочных зданиях устраивают из специальных объемных блок-лестниц с двухмаршевой лестницей, рас�положенной перпендикулярно наружной стене дома.

Другие элементы объемно-блочных зданий и, в частности, конст�рукции фундаментов и крыш, аналогичны конструкциям крупнопа�нельных зданий.

Блоки балконов и лоджий могут быть запроектированы в виде от�дельных несущих, самонесущих и подвесных объемных блоков.

Схемы передачи вертикальных нагрузок на несущие объемные блоки.

Объемно-блочное здание рассматривается как система заделанных в фундамент консолей, состоящих из поставленных друг на друга блоков, объединенных связями с определенной податливостью. Несущие объемные блоки опираются друг на друга так, что вер�тикальная нагрузка передается на них или по контуру, или по двум противоположным сторонам, или па углам. Способ опирания блоков друг на друга предопределяет характер работы конструкций здания под нагрузкой.

При одирании по контуру и по двум противоположным сторонам через растворный шов образуется конструктивная схема крупнопанельного здания здания с несущими стенами, работающими на сжа�тие; при опирании на углы через растворный шов в опорных угловых частях блока - с несущими стенами, работающими в сво�ей плоскости на изгиб.

Связи между блоками.

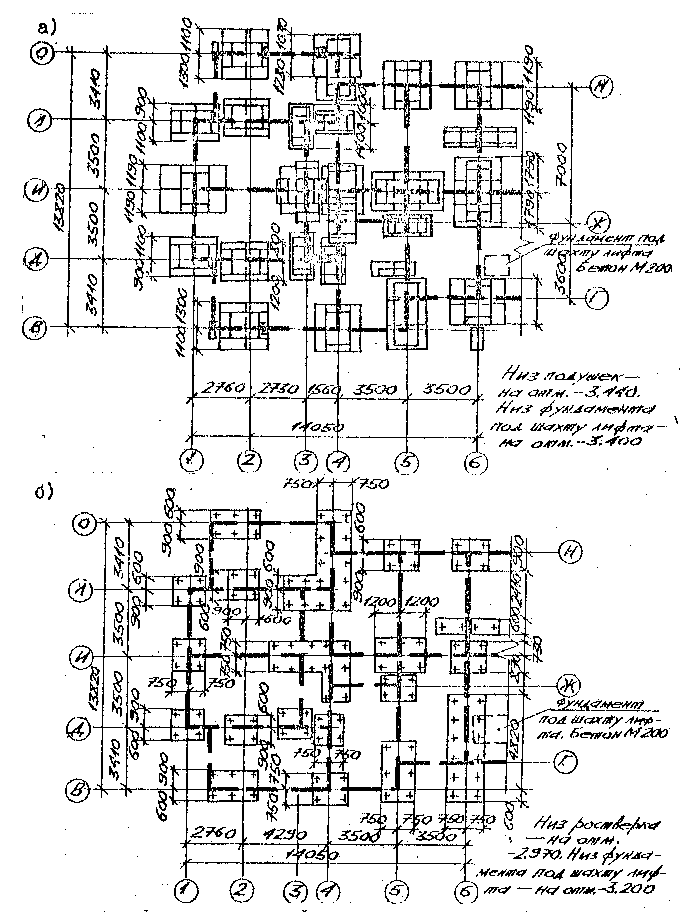

Объемные блоки, устанавливаемые друг на друга столбами, соединяются друг с другом при помощи гибких (обычные условия строительства) или жестких связей (особые условия строи�тельства, а, именно, большие ветровые нагрузки и высота зда�ний более девяти этажей, сейсмические воздействия и т.д.).

При гибких связях объемные блоки, работающие как отдельностоящие столбы, соединяются между собой во верху в углах накладками из полосовой стали толщиной 6-8 мм или арматурных стержней Ф 10-12 мм на сварке по закладным деталям.

При жестких связях вертикальные столбы из блоков соединены жесткими горизонтальными дисками перекрытий в уровне потолоч�ных плит или объемных блоков. По вертикали столбы блоков соединены между собой упругоподатливыми связями, выполняемыми в виде вертикальных железобетонных стоек со шпонками, получаемыми и результате замоноличивания вертикальных колодцев с расположенной в них арматурой.

Аксонометрия жестких и гибких связей, а также план связей между

блоками приведены на рис. 5.49.

5. Перекрытия и покрытия объемно-блочных зданий.

Особенностью перекрытия ОБЗ является то, что оно - акусти�чески неоднородное и состоит из двух элементов - плит потолка и пола - с воздушным зазором между ними, что сказывается поло�жительно на звукоизоляционных характеристиках перекрытия.

Из двух плит - потолка и пола - одна всегда будет ребристой. Плита потолка проектируется ненесущей, и поэтому она и плита пола не контактирует между ними обязательно предусматривает�ся зазор, всегда больший, чем максимальный допустимый прогиб плиты пола.

В блоке типа "стакан" плита потолка подвешивается к гото�вому блоку. В блоке типа "колпак" плита пола может быть под�вешено внутри блока

Рис.5.49. Системы связей между объемными блоками:

А – гибкие для обычных условий строительства; Б – для строительства в сложных

инженерно-геологических и сейсмических условиях; 1 – блок типа «колпак»; 2 –

приставная панель; 3 – ребристая панель пола объемного блока; 4 – закладная

деталь; 5 – связевая стальная накладка; 6 – подъемная петля; 7 – полость со

шпоночным рифлением граней; 8 – арматурный каркас; 9 – бетон

замоноличивания; 10 – цементный раствор

(соединения закладных деталей блока и плиты - на сварке), либо блоки могут опираться друг на друга ребро плиты поле.

При блочно-панельной конструктивной схеме в промежутках между объемными блоками предусматриваются плоские плиты пе�рекрытий, опирающиеся на консоли объемных блоков, приставные панели, консоли плит пола соседних объемных блоков. Основным правилом при проектировании такого перекрытии является обеспе�чение совпадения отметок частых полов объемно-блочной и панель�ной частей здания.

Покрытия объемно-блочных зданий (рис.5.50) могут выполняться аналогично покрытиям крупнопанельных зданий или из объемных бло�ков чердачных покрытий. Наиболее прогрессивными конструкциями покрытия являются объемнее блоки теплого черпака. Доборными конструкциями к теплому чердаку являются: блоки лотковые, вентшахты, блоки машинного отделения лифта. Объемный блок теплого чердака представляет собой блок-колпак со вставленной в него плитой пола. Высота блока соответствует нормативной высоте чердака. Особое внимание уделяется заделке стыков между бло�ками.

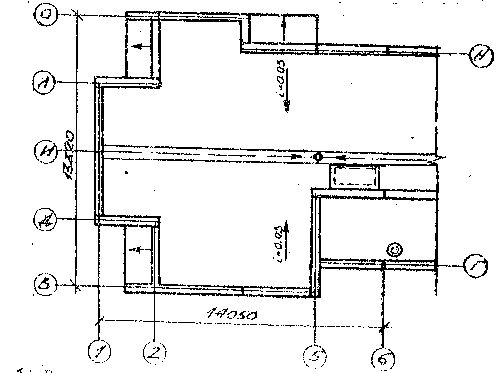

б)

Рис.5.50. разрез и план кровли ОБЗ:

а – верхняя часть поперечного разреза девятиэтажного объемно-блочного

здания (покрытие – теплый чердак из объемных блоков); б – план кровли этого же

дома ( покрытие – теплый чердак с рулонной кровлей).

Фундаменты объемно-блочных зданий.

Фундаменты ОБЗ выполняют аналогично фундаментам крупнопанельных зданий. Нагрузка от веса столбов объемных блоков через цокольные панели передается на фундаментные подушки ила

сваи.

Причем, фундаментные подушки ила сваи в плане распола�гают вдоль

границ столбов объемных блоков соответственно схе�ме опирания блока на блок, то есть при линейном опирании блоков друг на друга подушки или ростверки свай проектируют в виде непрерывной ленты, расположенной по контурам столбов объем�ных блоков. При угловом опирании блоков элемента ленточного или свайного фундамента располагают под углами столбов бло�ков.

Новым прогрессивным решением являются фундаменты объемно-блочного типа. Объемная блок фундамента представляет собой блок-трубу или блок-колпак без плиты пола. Отличается такой блок высокой прочностью, жесткостью, влагоустойчивостью. Вы�сота блока равна нормальной высоте подвала или подполья. Схема опирания этажного блока на блок фундамента принимается такой же, как схема опирания этажных блоков друг на друга. Нагрузку на грунт фундаментные блоки могут передавать через фундаментные подушки или сваи (рис.5.51-5.52)

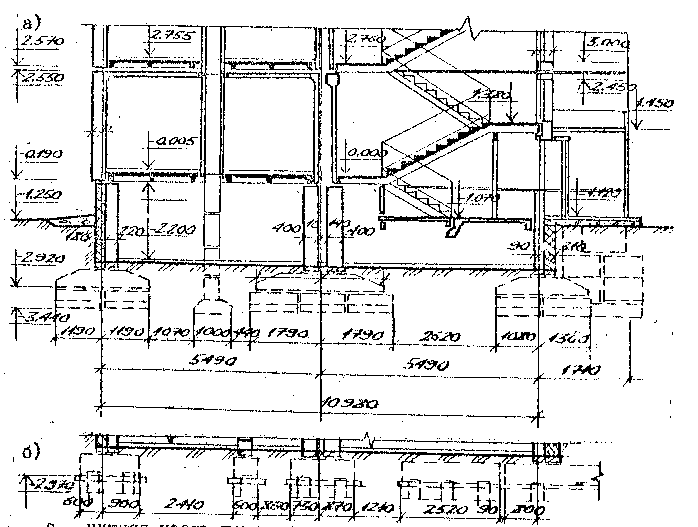

Рис.5.51. Нижняя часть поперечного разреза девятиэтажного дома:

а – ленточный фундамент; б свайный фундамент с монолитным ростверком.

7. Балконы, лоджии и другие элементы объемно-блочных зданий.

Балконы в ОБЗ выполняются на консольном выносе платы пола. В этом случае между основной частью плиты пола и ее кон�солью (шириной 1100-1200 мм) обязательно устройство тсалоизоляциии.

Рис.5.52. Планы фундаментов:

а – ленточного; б – свайного с монолитным ростверком

Лоджии. могут быть образованы:

- аналогично балконам - на выпуске консоли плиты пола. На консоль устанавливаются боковые ограждения лоджий из панелей;

- сдвижкой блоков в плане или с применением блоков разной длины. В этом случае боковые стены и перекрытия объемных блоковм (неутепленные) должны быть утеплены; -

- приставным объемным блоком лоджии.

Эркеры устраиваются в ОБЗ редко. Устройство эркеров возможно следующими способами:

-приставным отдельным блоком эркера;

-применением блоков разной длины.

В этом случае нижнее перекрытие эркера должна быть утеп�лено. А над верхним эркером выполняется совмещенное перекрытие со стоком воды наружу. Покрытие обязательно утепляется.

Лифтовые шахты - блок типа труба высотой на этаж и доборные блоки машинного отделения лифта.

Блок мусороприемной камеры — блок- «колпак»;

Выполняют также декоративный блок входного узла.

Различные направления объемно-блочного строительства.

Объемно-блочная домостроительная промышленность, как и панельное домострое�ние, сложилась по закрытой методике типизации. Заводская технология здесь более сложна, так как требует создания нескольких технологических линий: для формования объемных элементов, для формования плоскостных элементов (панели пола, панели на�ружных стен и пр.), для комплектации объемных и плоскостных элементов в единую за�конченную конструкцию блока.

Соответственно сложились и несколько направлений в проектировании объемно-блочных зданий, конструировании и технологии их изготовления.

Эти технические на�правления получили наименования по местам расположения предприятий, на которых они впервые были освоены - Краснодарское, Минское, Вологодское, Хабаровское, Кре�менчугское, Приднепровское и др. Конструктивные решения всех направлений ориен�тированы на возведение зданий средней и повышенной этажности (до 12 этажей включительно.

Краснодарское направление ОБД базируется на бескаркасной объемно-блочной конструктивной системе. Основная номенклатура сдержит восемь типоразме�ров блоков длиной 4,8 и 6 м, шириной 2,7; 3; 3,3 и 3,6 м.

Лестничные клетки, санитарно-кухонный узел и малые спальни располагают обыч�но в блоках размером в плане 6x2,7 м, общие комнаты - в блоке 6x3,6 м, малые спаль�ни или кухни с передними — в блоках 4,8x2,7 и 4,8x3 м.

Объемный блок формуют из конструктивного керамзитобетона по

типу "лежащий стакан". Продольные стенки блока выполняют ребристыми, потолок — ребристым или плоским, плиту пола - всегда ребристой. Наружные стены из однослойных керамзито-бетонных панелей, примоноличиваемых к блокам. Разработан вариант сейсмостойких конструкций здания на основе изделий серии. Повышение несущей способности конст�рукций в сейсмостойком варианте обеспечено устройством железобетонных шпонок по вертикальным и горизон�тальным стыкам блоков. Шпонки образованы путем устройства шпоночных пазов в горизонтальных и вертикальных ребрах блоков снаб�женных арматурными петлевыми выпусками и продольного армирования каналов стыков, ко�торые заполняют монолитным бетоном.

Вологодское направление ОБД базируется на бескаркасной объемно-блочной конструктивной системе. Конструкции «колпа�ка» объемного блока формуют из конструктив�ного керамзитобетона. Керамзитобетонную па�нель наружной стены навешивают на отфор�мованный колпак. Колпак устанавливают на железобетонную ребристую панель пола. Все вертикальные стыки между блоками замоноличивают керамзитобетоном плотностью 1500 кг/м3 с крупностью зерен до 15 мм.

Хабаровское направление ОВД основано на комбинированной блочно-стеновой конструктивной системе. Осуществляется в двух вариантах —с минимальным и с макси�мальным применением объемных блоков. В первом случае в объемных блоках выполнены лестницы и санитарно-кухонные элементы, во втором — в блоках помимо этих элементов раз�мещают также и спальни.

В первом случае 30 % площади здания вы�полняют из объемных элементов, во втором — 70 %. Все объемные блоки имеют единый уни�фицированный размер по ширине (3 м) и три размера (6 м, 4,5 м и 3 м) по длине. Объем�ный блок типа колпак формуют из тяжелого бетона марки М 300 с гладкими стенами и ненарушенной плитой потолка. Колпак уста�навливают на ребристую железобетонную пли�ту пола и утепляют со стороны фасада навес�ной двухслойной бетонной панелью. Стенки блоков из-за распалубочного уклона имеют переменную толщину от 50 внизу до 70 мм вверху.

Продольные стенки блоков, на которые оперты перекрытия смежных панельных проле�тов, утолщены до 120 мм. Перекрытия панель�ных пролетов (4,5 м) выполнены из панелей сплошного сечения толщиной 16 см, внутрен�ние стены—12 и 16 см, наружные стены — из навесных трехслойных бетонных панелей. Сты�ки наружных стен изолированы по принципу закрытого стыка герметизирующими масти�ками.

Кременчугское направление ОБД базируется на сочетании объемно-блочной и блочно-стеновой конструктивных систем. Ос�новная номенклатура содержит восемь типо�размеров блоков четырех размеров по ширине и двух по длине.

Объемный блок типа «колпак» формуют из тяжелого бетона с примоноличиванием заранее отформованной однослойной легкобетонной па�нели наружной стены. Колпак устанавливают на ребристую железобетонную плиту пола. Потолок шатровый вспарушенный с минималь�ном толщиной в центре плиты 25 мм.

Минское направление ОБД ос�новано на бескаркасной объемно-блочной си�стеме.

Основная номенклатура содержит два типа блоков 3,5X5,7 и 3,5X4,5. Вариантность пла�нировки и объемной формы достигается раз�личными смещениями вертикальных столбов блоков по отношению к фасадной плоскости, Объемный блок типа «колпак» формуют из аглопоритобетона. На�ружную стену трехслойной конструкции фор�муют одновременно с изготовлением всей монолитной конструкции колпака. В связи с пе�редачей вертикальной нагрузки по углам блока сечение стен в местах их сопряжений усилено. Ребристая железобетонная панель пола подвешена к стенам блока. Плита потолка вспарушена, ее минимальная толщина в центральном сечении составляет 40 мм.

Приднепровское направление ОБД основано на объемно-блочной конструк�тивной системе с использованием блоков типа «колпак», отформованных из тяжелого бетона, с навесными двухслой�ным» бетонными панелями наружных стен, утепленных минераловатными плитами.

1. Рабинович А.И. Облегченные стены кирпичных зданий. Журнал

«Жилищное строительство», № 11, 1982, с. 15-16.

Пришкайтис М.П. Конструкции наружных стен из мелких элементов.

Журнал «Жилищное строительство», № 10, 1984, с. 16- 17.

3. Материалы выставки «Белэкспо-2007», г.Минск, 2007 г.

4. СТБ 1117-98. Блоки из ячеистого бетона. – Мн.:

Минстройархитектуры РБ, 1999. – 22 с.

5. СТБ 1228-2000. Кирпич и камни силикатные. – Мн.:

Минстройархитектуры РБ, 2001. – 23 с.

6. СТБ 1160-99. Кирпич и камни керамические. – Мн.:

Минстройархитектуры РБ, 1999. – 33 с.

7. СТБ 1319-2002. Перемычки железобетонные. – Мн.:

Минстройархитектуры РБ, 2002. – 29 с.

СТБ 1375-2003. Блоки бетонных стен с теплоизоляционным слоем. – Мн.: Минстройархитектуры РБ, 1999. – 22 с.

Лекция. Каркасно-панельные здания.

1. Конструктивные схемы каркасов.

Каркас предназначен для восприятия всех нагрузок, действующих от здания, и передаче их через фундаменты основанию.

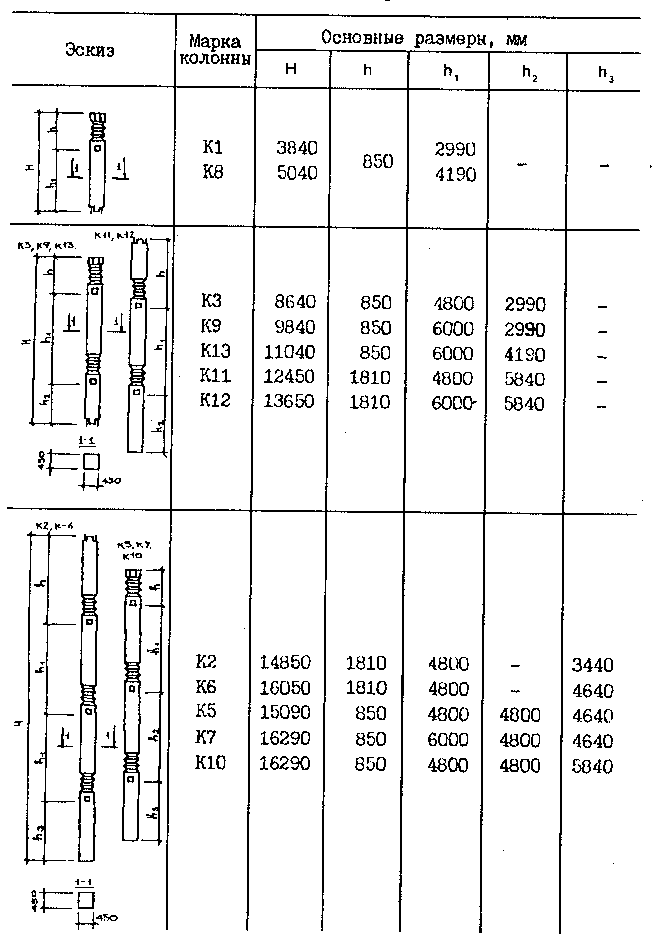

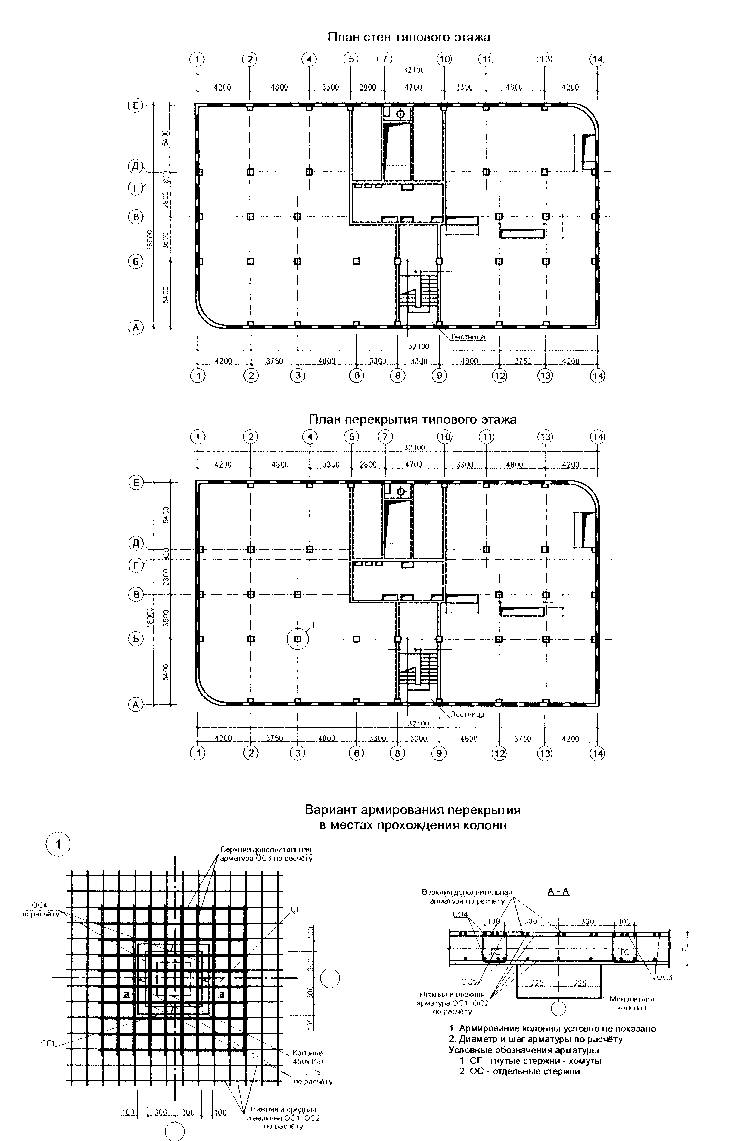

Несущие элементы сборного железобетонного каркаса включают: колонны высотой на Один-два этажа с одной консолью для крайнего ряда и двумя консолями для среднего ряда; ригели таврового сечения с полкой для опирания плит перекрытий; стены диафрагмы из бетон�ных панелей, имеющие одно- или двусторонние консольные полки в верхней зоне для опирания перекрытий. Кроме того, в номенклатуру элементов системы входят фундаменты, панели стен-диафрагм, связевые балки, элементы лестниц и др.

К преимуществам каркасно-панельной системы перед другими системами относят фиксированную передачу нагрузки, возможность возведения многоэтажных и высотных зданий, обеспечение надеж�ного контроля качества изделий, стыков и производства работ; отно�сительно небольшое влияние случайных эксцентриситетов; возможность применения больших шагов и пролетов (до 18 м), унифициро�ванных конструктивных элементов; возможность размещения в пер�вых этажах зданий предприятий общественного обслуживания без изменения конструктивной схемы зданий; возможность включения в здание помещений больших площадей и, при необходимости, после�дующей перепланировки.

К недостаткам каркасно-панельной системы можно отнести по�вышенный по сравнению с бескаркасными зданиями расход стали (до 20-30 %}, увеличение числа монтируемых элементов с разницей в их массе, увеличение стоимости (на 5-10%) и трудоемкости (на 10-15%).

Объемы строительства многоэтажных каркасных зданий различ�ного назначения в сейсмоопасных районах составляют значительную долю от общих объемов. В каркасных конструкциях проектируется подавляющая часть общественных зданий и некоторые высотные жилые дома в крупных городах. Значительны масштабы строитель�ства каркасных зданий в сейсмически активных районах многих за�рубежных стран.

Здания могут проектироваться с полным и неполным каркасом. При полном каркасе колонны устанавливают как внутри, так и по периметру здания. Они воспринимают нагрузки от покрытий, пере�крытий и навесных стен.

При неполном каркасе колонны размешают только внутри здания, а наружные стены являются не только ограждающими, но и несущи�ми. В каркасных остовах зданий возможна конструктивная схема без ригелей (безригельный каркас) с опорой перекрытий и покрытий не�посредственно на колонны.

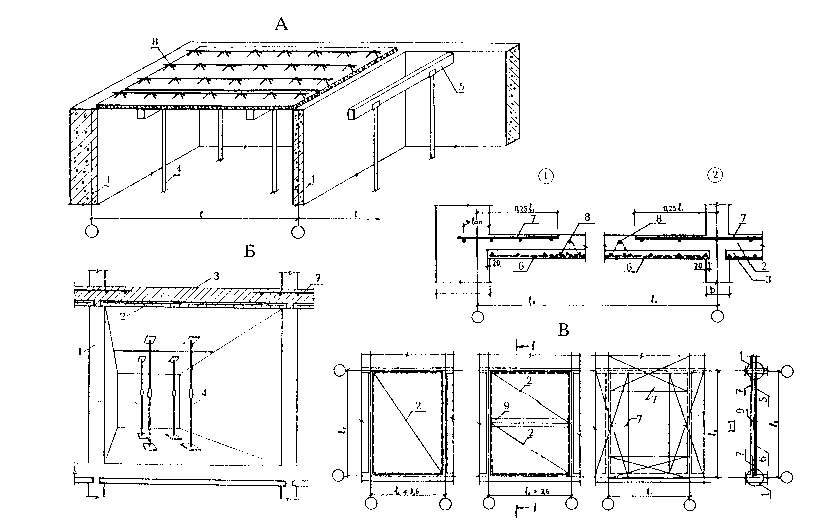

Каркасы могут быть одноэтажными и многоэтажными, однопролетными и многопролетными с консолями и без консолей (рис. 1).

Однопролетные одноэтажные каркасы используют для обществен�ных зданий с крупными помещениями. Каркасы жилых зданий обычно проектируются двухпролетными.

Рис.1. Каркасы:

А - виды каркасных зданий: а — одноэтажное однопролетное; б, в, г — многоэтажное, двух-, трех- и многопролетное; б - с консолями; в, г — без консолей; Б - компоновочные схемы каркасных зданий: а —рамная; б—рамно-связевая; в — связевая; г - каркасно-ствольная

В высотных зданиях (как правило из зарубежной практики) высо�та может достигать нескольких сот метров. В этих случаях требуют�ся специальные мероприятия, обеспечивающие малую деформативность и необходимую жесткость против воздействия горизонтальных сил. На рис. 2 приведены современные решения несущих конст�рукций высотных зданий.

Необходимую жесткость и устойчивость каркасов достигают при�менением рамной, связевой или рамно-связевой конструктивных си�стем (рис. 1).

Рис.2. Конструктивные системы высотных зданий

I - рамная система; Л - полужесткая рама; III - жесткая рама; IV -решетчатая ферма, взаимодействующая с рамой; V- пространственная система ~ "труба "; VI - "труба " в ферме

При рамной системе действующие на здание вертикальные и го�ризонтальные нагрузки воспринимают поперечные и продольные рамы, образованные жестким соединением колонн и ригелей. При�менение рамной системы целесообразно при небольшой этажности зданий, т.к. с повышением этажности трудно обеспечить унифика�цию колонн. Рамные каркасные схемы использованы в строительстве ряда многоэтажных зданий Москвы и Киева.

Связевая система позволяет унифицировать основные элемен�ты каркаса - колонн и ригелей. Диафрагмы жесткости при этом мо�гут быть сквозными в виде стальных диагональных или портальных конструкций или сплошными в виде железобетонных стенок.

В связевых каркасах, кроме вертикальных диафрагм, располагае�мых с интервалом 24-36 м, предусматриваются (через несколько эта�жей) горизонтальные диафрагмы жесткости. Их роль обычно выпол�няют замоноличенные железобетонные перекрытия.

Связевой системе в каркасно-панельном строительстве в после�днее время отводится ведущее место.

Рамно-связевая система каркаса сочетает в себе рамы и диафраг�мы жесткости. Горизонтальные и вертикальные нагрузки восприни�мают и те и другие, а распределение усилий между ними происходит в зависимости от соотношения жесткостей. Такую систему целесо�образно применять при металлических и монолитных железобетон�ных каркасах. Рамно-связевой каркас более целесообразно использо�вать в сейсмических районах.

Применение безригельного каркаса дает свободу планировки и перепланировки внутреннего пространства при изменении демографического состава семьи.

2. Фундаменты.