ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

Существующие в настоящее время в пищевой промышленности технологические процессы в ряде случаев достигли естественного предела скорости и по своей природе не могут быть интенсифицированы. Для дальнейшего развития производства необхо�димы новые научно-технические решения, основанные на современных достижениях науки и техники.

За последние годы разработаны высокоинтенсивные процессы и аппаратура, основанные на электрофизических методах (электротермия, включая токи ВЧ и СВЧ, инфракрасный нагрев, электростатическое поле, ультразвук, импульсная техника и др.), использование которых в пищевой промышленности позволит в ряде случаев по-новому построить технологический процесс, значительно увеличить производительность труда, повысить выход готового продукта и улучшить его качество, снизить металло - и энергоемкость машин и установок.

Использование энергетических полей в условиях промышленного производства - сложная научно-техническая задача, требующая решения комплекса вопросов:

– выявление областей производства экономически эффективных для применения электрофизических методов с учетом рационального сочетания их с традиционными технологическими решениями;

– исследование комплекса свойств продукта: электрофизических, структурно-механических, теплофизических и других и установление их взаимосвязей;

– исследование процессов тепло- и массообмена в условиях использования новых концентрированных источников энергии;

– разработка теоретических основ расчета и конструирования аппаратуры для обработки пищевых продуктов в энергети�ческих полях, комплексная оценка качества изделий.

В технологических процессах продукты обрабатываются различными энергетическими полями: механическими, электрическими, акустическими и др. Эффективность и интенсивность воздействия этих полей на продукт определяются сопротивляемостью сырья, т. е. его физическими характеристиками. Величины сопротивляемости особенно важны при проведении процессов с использованием высококонцентрированных источников энергии.

Характеристика продукта складывается из комплекса физических свойств. Поэтому отдельные свойства, например электропроводность, не отражают поведения материала даже в простейшем процессе электроконтактного нагрева. В этом случае для рационального решения вопроса необходимо знание динамики изменения структурно-механических, биохимических и других свойств.

Проблема комплексного исследования свойств пищевых продуктов представляется первостепенной. Особо важное значение приобретает изучение взаимосвязи и взаимовлияния различных характеристик сырья и продуктов, например, реологических, электрофизических, теплофизических и др.

СТРУКТУРНО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПИЩЕВЫХ ПРОДУКТОВ ОСНОВНЫЕ ПОНЯТИЯ

Структурно-механические свойства (СМС) реальных объектов проявляются при механическом воздействии на них касательными или нормальными напряжениями. Протекание разнородных процессов — механических, тепловых, диффузионных, электрических — в значительной степени определяется структурно-механическими свойствами. Они зависят от внутреннего строения и состава продукта, характера взаимодействия частиц или молекул между собой, физико-химического состояния влаги в материале, т. е. от типа структуры.

Пищевые продукты в процессе технологической обработки в большинстве случаев измельчаются и переходят в дисперсные системы. Дисперсионная, или непрерывная, среда окружает частицы дисперсной фазы. При большой концентрации частиц дисперсной фазы система не является легкотекучей и имеет упруго-пластичные свойства, ее можно охарактеризовать как твердообразную. При малой концентрации система является легкотекучей, жидкообразной и не имеет выраженных упруго-пластичных свойств. Таким образом, пищевые продукты в натуральном виде и в виде дисперсий имеют определенное строение, т. е. структуру, которая характеризуется видом связей между ее элементами и обусловливает проявление тех или иных физических свойств.

Структуры пищевых продуктов по характеру связей между их элементами подразделяют на два основных класса: коагуляционные и конденсационно-кристаллизационные. Коагуляционные структуры образуются в дисперсных системах путем взаимодействия между частицами и молекулами через прослойки дисперсионной среды. Термодинамически стабильны системы, у которых с поверхностью частиц прочно связаны фрагменты молекул, способные без утраты этой связи растворяться в дисперсионной среде. Эти структуры обычно обладают способностью к самопроизвольному восстановлению после разрушения (тиксотропия). Нарастание прочности после разрушения происходит постепенно и имеет определенный предел. Коагуляционные структуры могут иметь твердо- и жидкообразное состояние.

Конденсационно-кристаллизационные структуры характерны для натуральных продуктов, однако могут образовываться из коагуляционных при удалении дисперсионной среды или при срастании частиц дисперсной фазы в расплавах или растворах. В процессе образования их прочность увеличивается; после разрушения эти структуры не восстанавливаются.

Структурно-механические свойства характеризуют поведение продукта в условиях напряженного состояния. По виду приложения усилия или напряжения к продукту эти свойства можно разделить на три группы: сдвиговые, объемные и поверхностные.

Сдвиговые свойства характеризуют поведение объема продукта при воздействии на него сдвиговых, касательных напряжений.

Объемные свойства определяют поведение объема продукта при воздействии на него нормальных напряжений в замкнутой форме или между двумя пластинами.

Поверхностные свойства характеризуют поведение поверхности продукта на границе раздела с другим, твердым материалом при воздействии нормальных (адгезия) и касательных (внешнее трение) напряжений.

Для решения многих задач связанных с механической переработкой различных пищевых продуктов, необходимо знать как ведут себя под нагрузками и при деформировании эти материалы. Изучением этих свойств занимается инженерная реология.

Реология - это наука о деформации и течении различных тел.

Реология включает два раздела:

– посвященный изучению структурно – механических свойств реальных тел;

– раздел в котором рассматривается движение реальных тел в рабочих органах машин и аппаратов, и разрабатываются инженерные методы их расчета.

К основным процессам, в изучении которых реология призвана внести существенный вклад, можно отнести следующие:

- нагнетание пищевых масс (хлебопекарное, бараночное и макаронное тесто, кондитерские массы, фарш, пасты и т.д.) различными рабочими органами (шнеками, валками, плунжерами, шестернями и т.д.);

- выпрессовывание масс через формующие отверстия матриц для придания изделиям необходимой формы, причем часто выдавливание производится одновременно через большое количество отверстий, и в этих случаях обеспечение равномерности скоростей истечения из всех отверстий по фронту матрицы является весьма важным;

- штампование упруго-пластично-вязких масс для придания изделиям требуемой формы или нанесения рельефного рисунка;

- транспортирование вязких и вязко-пластических масс по каналам различного профиля, длины и диаметра;

- смешивание двух или нескольких компонентов для получения однородных смесей;

- резание полуфабрикатов и готовых продуктов;

дробление, сепарирование, брикетирование, штабелирование и некоторые другие процессы.

Рассмотрим некоторые основные физико-математические понятия реологии.

Деформация – изменение линейных размеров тела, при котором частицы или молекулы смещаются друг относительно друга без нарушения сплошности тела. Относительная деформация представляет собой отношение абсолютной l (м) к первоначальным размерам тела l (м), т.е.

.

Деформации могут быть сдвиговыми, одноосными (линейными) и объемными.

Деформации могут изменяться во времени (с) при неустановившемся процессе, при установившемся процессе деформирования изменение деформации в единицу времени постоянно. Все это описывается понятием «скорость деформации» (1/с):

.

Если деформация под действием конечных сил растет непрерывно и неограниченно, то материал начинает течь. Установившейся режим течения характеризуется градиентом скорости, который по смыслу аналогичен скорости деформации:

,

где – линейная скорость, м/с;

х – расстояние по нормали между двумя элементарными слоями, м.

Напряжение – сила Р(Н), действующая на единицу площади F(м2):

сдвиговое или касательное напряжение (Па):

;

нормальное напряжение (Па):

.

Давление р, или гидростатическое давление, – понятие, аналогичное нормальному напряжению.

Упругость – способность тела после деформирования полностью восстанавливать свою первоначальную форму, т.е. работа деформирования равна работе восстановления. Упругость тел характеризуется модулем упругости первого Е (Па) или второго рода, соответственно при сжатии-растяжении и сдвиге, который входит в закон Гука:

.

Классификация реологических тел. Основные модели идеализированных тел.

Деформацию подразделяют на два вида: обратимую (упругую), которая исчезает после прекращения действия сил; необратимую (вязкую или пластическую), которая не исчезает после снятия нагрузки, при этой деформации часть механической энергии переходит в теплоту.

Рассмотрим основные модели, которые могут встретился при изучении реологических свойств пищевых масс. При этом следует указать, что точные математические закономерности получены только для ньютоновской жидкости; для всех неньютоновских жидкостей выведены только приближенные формулы.

Известны три промежуточные модели идеализированных материалов: идеально упругое тело - тело Гука; идеально вязкая жидкость - тело Ньютона; идеально пластическое тело - тело Сен-Венана.

С помощью основных первичных тел – упругого (модель-пружина), пластичного (модель – пара трения скольжения) и вязкого (модель – поршень с отверстиями и цилиндр) – в разных сочетаниях можно моделировать деформационные характеристики множества реальных пищевых продуктов.

Реологические модели реальных пищевых продуктов

Реальные материалы не являются ни чисто упругими, ни чисто пластичными. Поэтому для описания их поведения нужны новые реологические модели.

При рассмотрении этих реологических моделей реальных пищевых продуктов необходимо определить основные понятия, которые встречаются при выводе этих уравнений. К ним относятся адгезия, внешнее трение, пластичность, вязкость.

Адгезия – слипание разнородных твердых тел или жидких тел, соприкасающихся своими поверхностями.

Внешнее трение – взаимодействие между телами на границе их соприкосновения, препятствующее относительному их перемещению вдоль поверхности соприкосновения.

ртр=fрк,

где ртр – сила внешнего трения; f – коэффициент внешнего трения; рк – сила, нормальная к поверхности сдвига.

Пластичность – способность тела под воздействием внешних сил необратимо деформироваться без нарушения сплошности.

Вязкость – способность тела оказывать сопротивление относительному смещению слоев.

где – динамическая вязкость; – скорость деформации; – напряжение сдвига.

В инженерной практике в качестве реологического уравнения жидкостей пользуются понятием эффективной вязкости, которая вычисляется по известной зависимости для фиксированных конкретных значений напряжений и градиента скорости и равна:

.

Для того чтобы описать реологическое поведение сложного тела в зависимости от свойств его компонентов, можно комбинировать в различных сочетаниях рассмотренные ранее модели простейших идеальных тел, каждое из которых обладает лишь одним физико-механическим свойством. Эти элементы могут быть скомбинированы параллельно или последовательно.

Основными сложными моделями являются упруго-пластическое тело; вязко-упругое тело; вязко-пластическое тело.

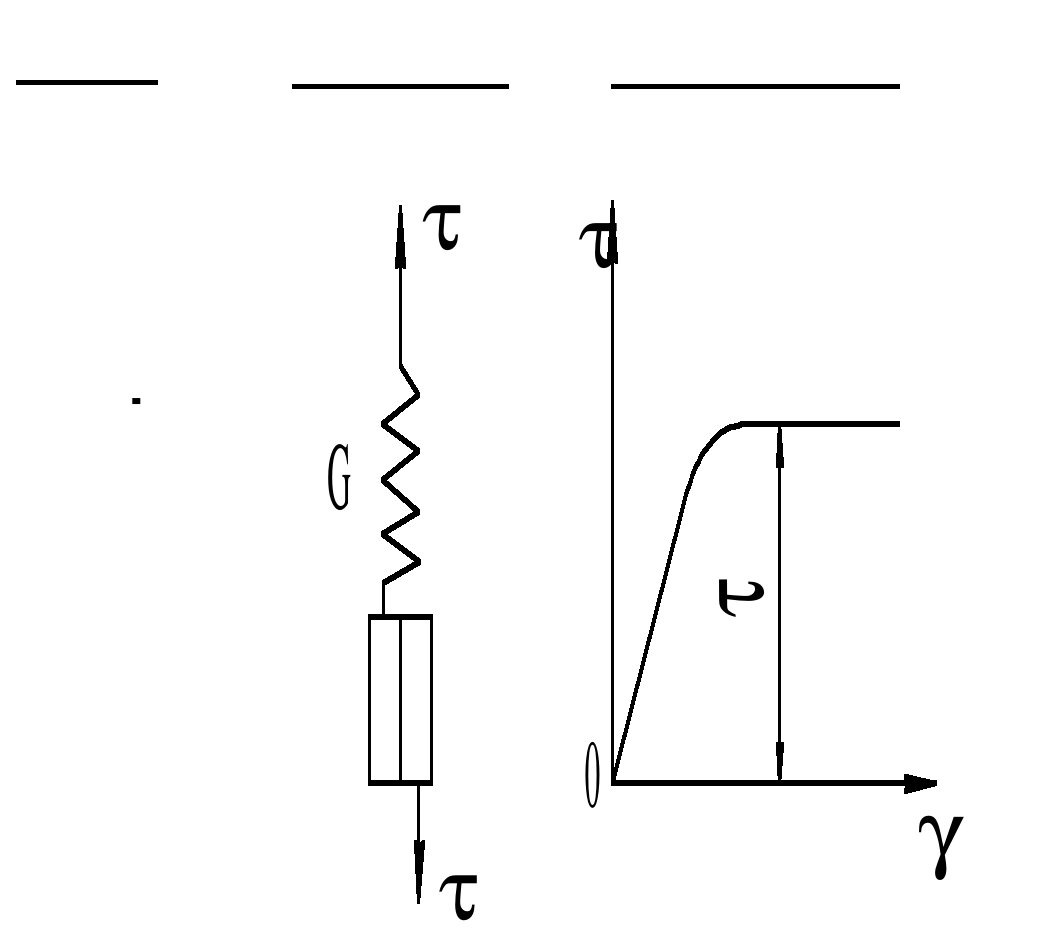

Упруго-пластическое тело

Модель упруго-пластического тела получается при последовательном соединении упругого элемента Гука с модулем упругости G и пластического элемента Сен-Венана с пределом текучести т.

При <т упругая деформация

При =т пластическое течение.

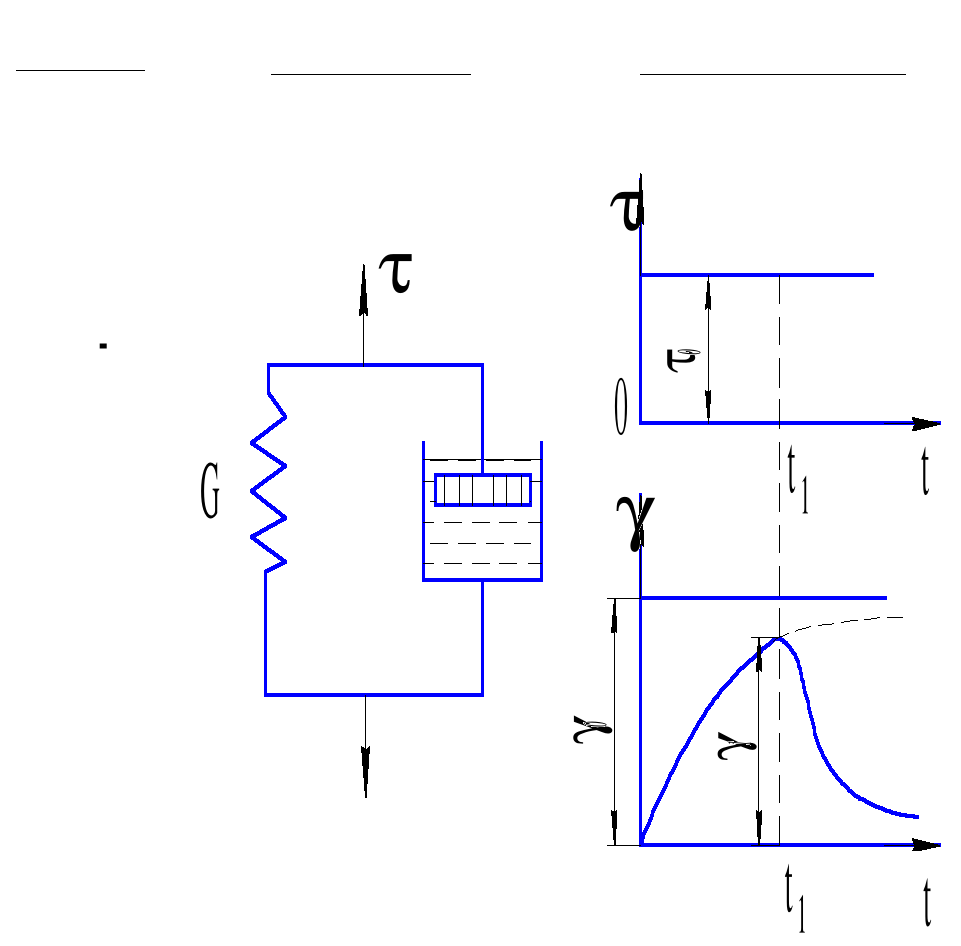

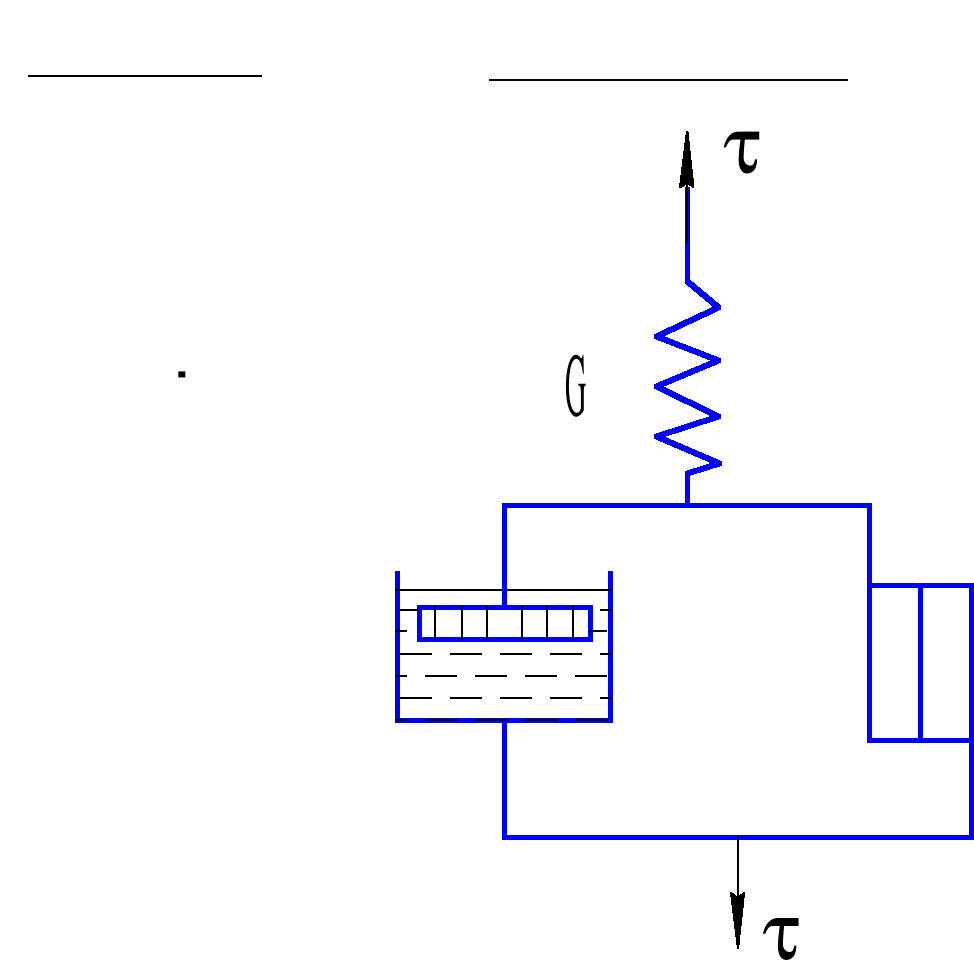

Вязко-упругое тело Кельвина

Вязко-упругое тело Кельвина представляет собой механическую модель, полученную при параллельном соединении упругого элемента Гука с модулем упругости G и вязкого элемента Ньютона с вязкостью µ.

Под действием растягивающего усилия пружина удлиняется, а поршень в этот момент будет двигаться, это движение связано с возникновением сопротивления жидкости в виду чего полное растяжение пружины наступает не сразу. Когда нагрузка устранена пружина сжимается до первоначальной длины, но на это требуется определенное время вследствие вязкого сопротивления в поршне.

Для описания модели тела Кельвина примем во внимание то обстоятельство, что при параллельном соединении элементов, деформация сложного тела к будет равна деформации каждого элемента

к=г=н

а напряжение сложного тела будет равно сумме напряжений в отдельных элементах Гука и Ньютона.

к=г+н

Рассмотрев совместно 2 системы этих уравнений, получим окончательную модель для тела Кельвина.

Где – касательное напряжение, Па

G – модуль упругости при сдвиге, Па

– угловая деформация

µ – динамическая вязкость, па·с

– скорость сдвига с-1

Кельвин ввел идеальное тело для того, чтобы иметь возможность показать свойства вязкого течения твердого тела.

Для тела Кельвина характерно явление ползучести.

Ползучесть – это нарастание во времени деформации при постоянном значении приложенных напряжений.

Решив реологическое уравнение тела Кельвина при получим ур-ние

где t – время, с.

Постоянная интегрирования С определяется из начальных условий т.е. при t=0; , тогда

Подставим значение С в уравнение получим окончательное уравнение которое называется уравнение ползучести

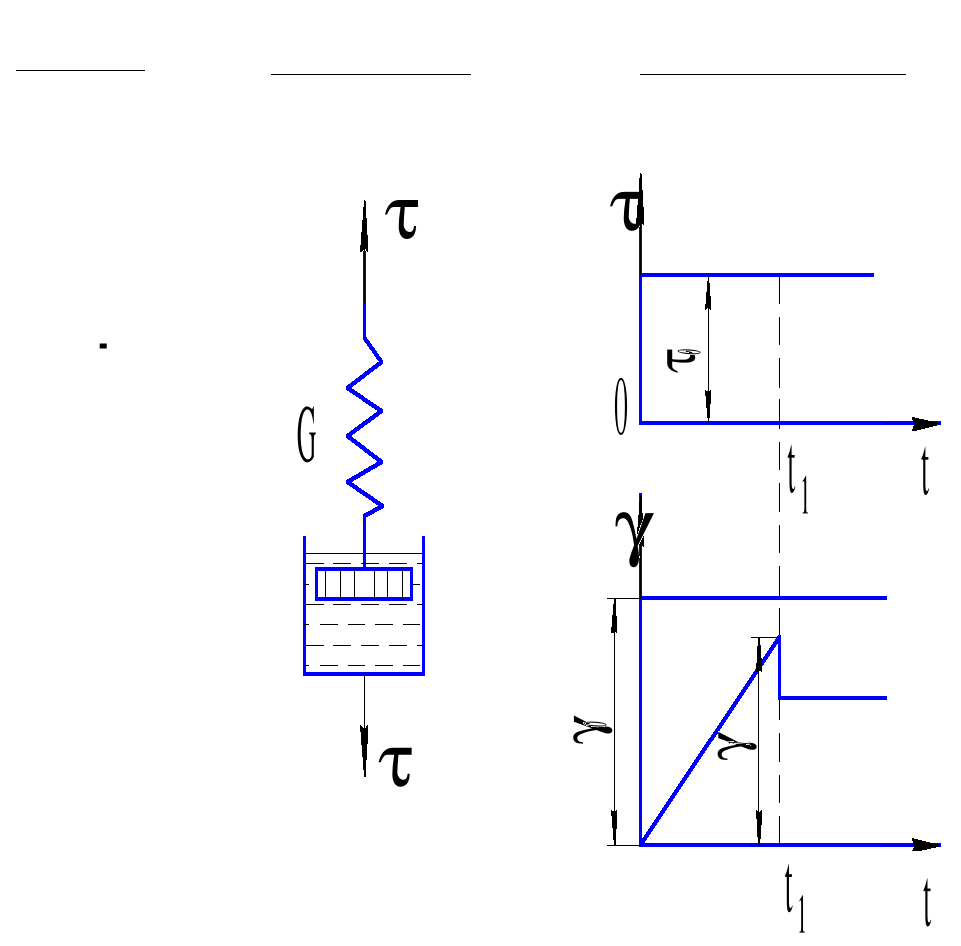

Вязко-упругое тело Максвелла

При приложении мгновенного напряжения система мгновенно деформируется как упругое тело на какую-то величину.

После мгновенной упругой деформации продолжается вязкое течение. Если к телу Максвелла приложить напряжение и по достижении им некоторой деформации зафиксировать эту деформацию, то со временем приложенное напряжение будет уменьшаться и исчезнет.

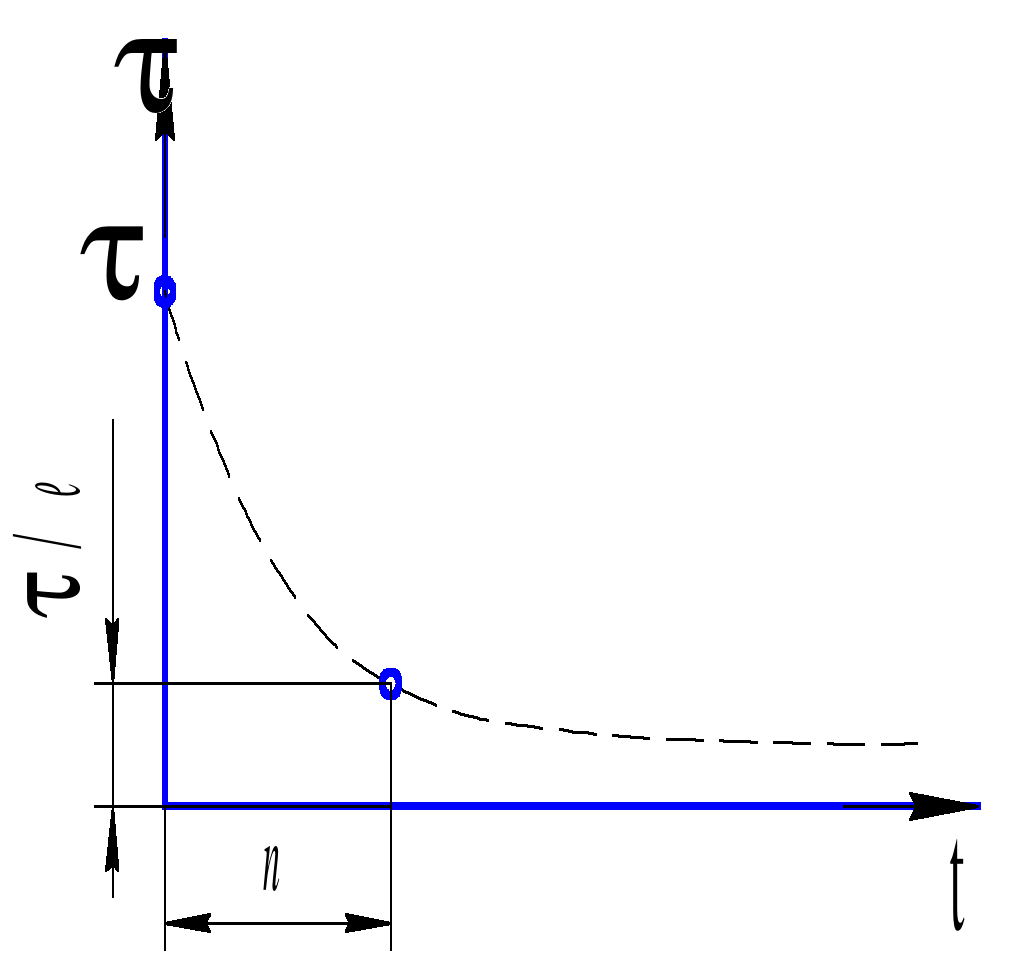

Явление самопроизвольного уменьшения напряжений при постоянной деформации называется релаксацией напряжений.

Уравнение тела Максвелла имеет вид:

,

где n – коэффициент, выраженный в секундах, называемый коэффициентом времени релаксации.

После математической обработки уравнение, характеризующее явление релаксации, имеет вид

.

График этого уравнения будет иметь следующий характер

Из графика видно, что коэффициент времени релаксации, равный промежутку времени, в течении которого начальное напряжение уменьшается в 2,7 раз, определяется по характеру кривой.

Вязко-пластическое тело Бингама

Механическая модель тела Бингама состоит из элементов Гука с модулем упругости G, Ньютона с вязкостью µ и Сен-Венана с пределом текучести т.

Элементы Ньютона и Сен-Венана соединены взаимно параллельно, а вместе – последовательно с элементом Гука.

Под действием напряжения <т модель Бингама имеет только упругую деформацию. Реологическое уравнение этой модели при >т имеет вид

.

Определение СМС связано с необходимостью технологического контроля производства. Поэтому основной задачей производства является определение изменения этих свойств происходящих под влиянием различных факторов, которые влияют, в конечном счете, на количество изделий.

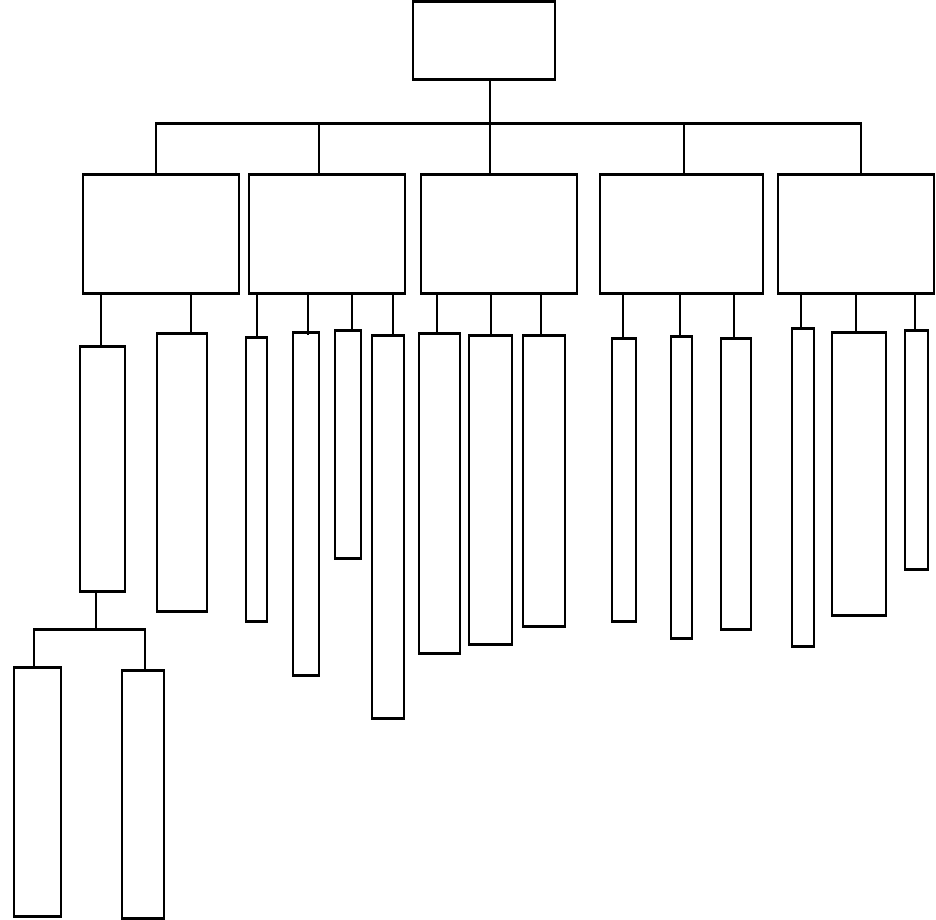

Классификация методов и приборов для измерения структурно-механических характеристик.

В зависимости от состояния исследуемого пищевого продукта (твердо- или жидкообразное) приборы для измерения свойств подразделяют на два вида, однако в ряде случаев одни и те же приборы (например, ротационные) пригодны для изучения свойств обеих групп продуктов.

По физико-математической обоснованности принципа работы приборы для измерения реологических свойств любых продуктов подразделяют на три группы: абсолютные, относительные и условные.

С помощью приборов первой группы получают численное значение свойств в абсолютной системе сил, основываясь на геометрических размерах рабочего органа и условиях проведения опыта.

Приборы второй группы требуют предварительной тарировки на эталонном образце, в результате получают относительные показатели, которые легко пересчитать в абсолютные значения. Данные, полученные на этих приборах, объективны, их можно использовать для расчета рабочих узлов машин и аппаратов и для оценки качества продукта.

Значения измеряемых величин, полученные на приборах третьей группы, непригодны для расчетов, их используют для сравнения качественных показателей в узком диапазоне изменения технологических характеристик продукта.

Приборы для измерения значений каждой группы свойств (сдвиговых, компрессионных и поверхностных) имеют свою специфику. Однако общими будут следующие (не считая температуры и технологических характеристик) четыре переменные:

- сила, момент или напряжение

- расстояние, деформация, площадь или объем

- время, скорость деформации или линейная скорость

- энергия

В соответствии с этим механические измерительные приборы содержат устройства, для регистрации усилий, деформаций, времени; энергия вычисляется по этим показателям либо измеряется специальными приборами.

По виду измеряемой величины реологические приборы делят на четыре группы. Эта классификация в определенной мере условна, так как некоторые приборы позволяют изменять две величины при постоянной третьей.

Классификация методов измерения реологических характеристик представляет следующие:

|

Измеряемая величина

|

Постоянные величины

|

Пример прибора

|

|

1.Динамическая (сила, момент, напряжение ).

|

Геометрические,

кинематические

|

Вискозиметр «Реотест»

|

|

2. Кинематическая

(время, скорость ).

|

Динамические,

геометрические

|

Вискозиметры: РВ-8, Оствальда, Гепплера

|

|

3. Геометрическая (длина, площадь, объем).

|

Динамические,

кинематические (время)

|

Пенетрометры,

пластометры

|

|

4. Энергия (мощность)

|

Геометрические,

кинематические

|

Форинограф

|

Первые два метода получили наибольшее распространение, особенно в вискозиметрии.

Первый метод – постоянной скорости сдвига - реализуется обычно путем применения электромеханического или гидравлического привода, сила измеряется различными динамометрами.

Второй метод- метод постоянной нагрузки - конструктивно значительно проще, так как скорость перемещения или вращения легко измерить обычным секундомером или записать на диаграммной ленте.

При третьем методе измерения постоянная сила нагружения обусловлена неизменной массой подвижной части прибора, время измерения обычно постоянно (180-300 с.) и принимается несколько больше, чем период релаксации. В приборах измеряют глубину погружения при уменьшающейся скорости, которая в пределе достигает нуля.

Четвертый метод позволяет по площади диаграммы определить энергию деформирования, а ордината на диаграмме показывает усилие.

Кроме того, приборы, предназначенные для измерения физико - механических свойств пищевых материалов, могут быть разделены на четыре группы:

- промышленные приборы (вискозиметры, консистометры), устанавливаемые непосредственно на технологических машинах и регистрирующие свойства масс в потоке;

- лабораторные приборы (пенетрометры, пластометры и др. ) массового назначения для проведения ускоренного контроля за ходом технологического процесса

- приборы (вискозиметр РВ-8 и « Реотест №, конические пластометры, адгезиометры и др. ), позволяющие проводить более углубленные испытания в лабораториях предприятий;

- приборы (вибровискозиметры), предназначенные для исследовательских целей, для измерения некоторых специфических физических свойств материалов.

Наибольшее распространение в исследованиях сдвиговых свойств пищевых продуктов получили следующие вискозиметры: ротационные, капиллярные, с падающим шариком.

Классификация вискозиметров представлена в таблице

Методы и приборы для измерения сдвиговых характеристик.

Сдвиговые свойства проявляются при касательном смещении слоев продукта. Приборы для измерения указанных свойств по принципу действия подразделяются на следующие группы:

- ротационные;

- капиллярные;

- пенетрометры;

- приборы с плоскопараллельным смещением пластин и др.

Ротационные вискозиметры.

В настоящее время используются различные типы и конструкции ротационных вискозиметров, которые предназначены для исследования реологических свойств пищевых продуктов.

Методика проведения измерений и обработки опытных данных проста, поэтому ротационные вискозиметры широко применяются для изучения реологических свойств как исходного сырья, так и продуктов производства.

Ротационные вискозиметры обладают рядом преимуществ по сравнению с другими особенно при изучении материалов с большой вязкостью.

Наряду со многими преимуществами ротационных вискозиметров по сравнению с другими типами вискозиметров возникают затруднения, которые вызывают тепловыделения в слое испытуемой массы, находящейся в узком кольцевом зазоре. Поэтому необходимо работать в условиях, при которых выделение теплоты заведомо ничтожно.

В вискозиметрах с вращающимися цилиндрами, в особенности при малом зазоре между ними, течение материала близко к простому сдвигу.

Принципиальные схемы ротационных вискозиметров представляют следующее:

Они могут иметь одну геометрическую форму: коаксиальные цилиндры (а), сферы или полусферы (б), два конуса (в), две плоскопараллельные пластины (г), два плоских кольца (з).

Рабочий зазор или рабочий орган может быть комбинированным, т. е. состоять из двух различных поверхностей: цилиндр- полусфера (д), конус- диск (е), цилиндр-конус-диск ( ж) и др.

Между рабочими поверхностями находится исследуемый продукт, сила сопротивления внутри которого при вращении одной из поверхностей измеряется.

Момент сопротивления можно измерять двумя способами: на вращающейся поверхности, тогда вторая поверхность закрепляется жестко, и вращая одну поверхность, тогда другая соединяется с динамометрами.

Наибольшее распространение в пищевой промышленности получили коаксиально- цилиндрические комбинированные поверхности для измерения характеристик вязких и пластично-вязких продуктов ( а, д, ж).

Известны два основных варианта ротационных вискозиметров с коаксиальными цилиндрами6

В первом испытуемое вещество помещается в цилиндр, приводимый в равномерное вращательное движение. Подвешенный на упругой нити второй цилиндр находится коаксиально с первым. Вязкость вычисляется по величине скорости вращения первого цилиндра и по углу поворота второго цилиндра от его первоначального положения. Этот метод применяется для исследования жидкостей и газов.

Второй вариант: внешний цилиндр неподвижен, внутренний крепится на оси, вмонтированной для уменьшения трения в шариковых подшипниках, и приводится во вращение с помощью падающего груза.

На ротационных приборах экспериментально получают зависимости крутящих моментов от угловой скорости вращения измерительной поверхности.

Испытуемой массой заполняют зазор «а» между коаксиальными цилиндрами. Во время испытаний измеряют крутящий момент «М» и угловую скорость подвижного ротора. Для обеспечения гарантированного применения образца внутреннюю поверхность радиуса R2 и внешнюю поверхность радиуса R1 часто делают рефренными.

Обозначим через 1 касательное напряжение у поверхности радиуса R1, а 2- у поверхности радиуса R2.

Касательное напряжение по модулю равны :

1= 2=

При исследовании пищевых масс часто применяют ротационные вискозиметры типа РВ, разработанные М.П. Волоровичем.

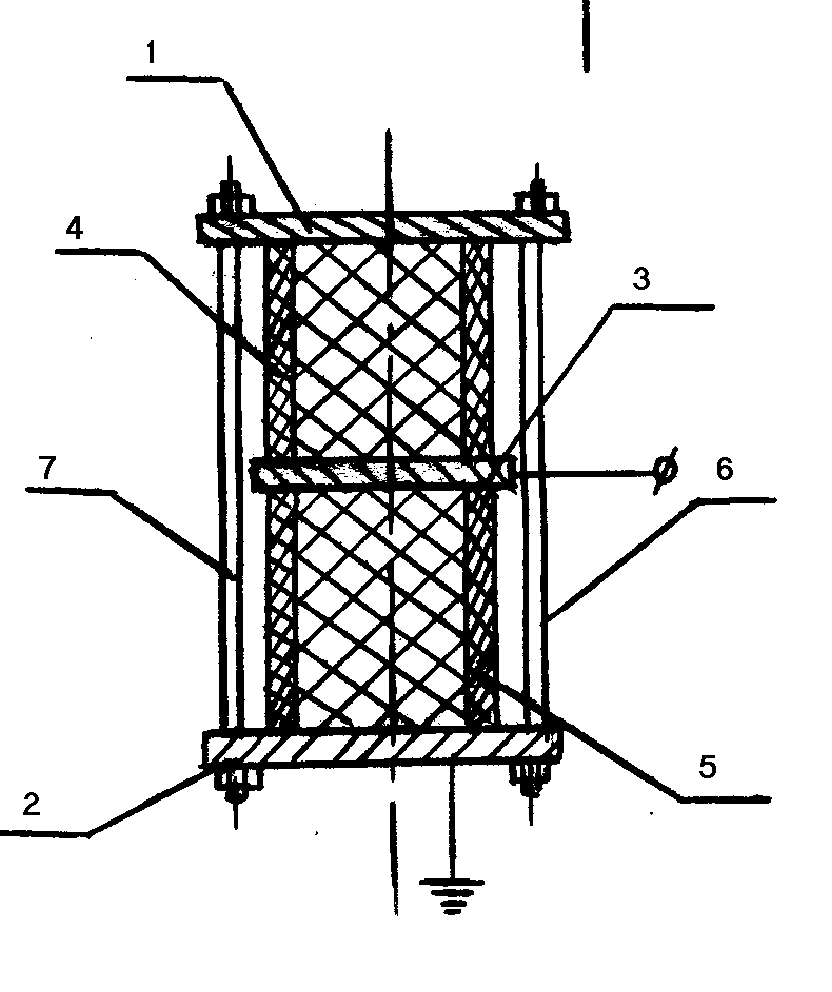

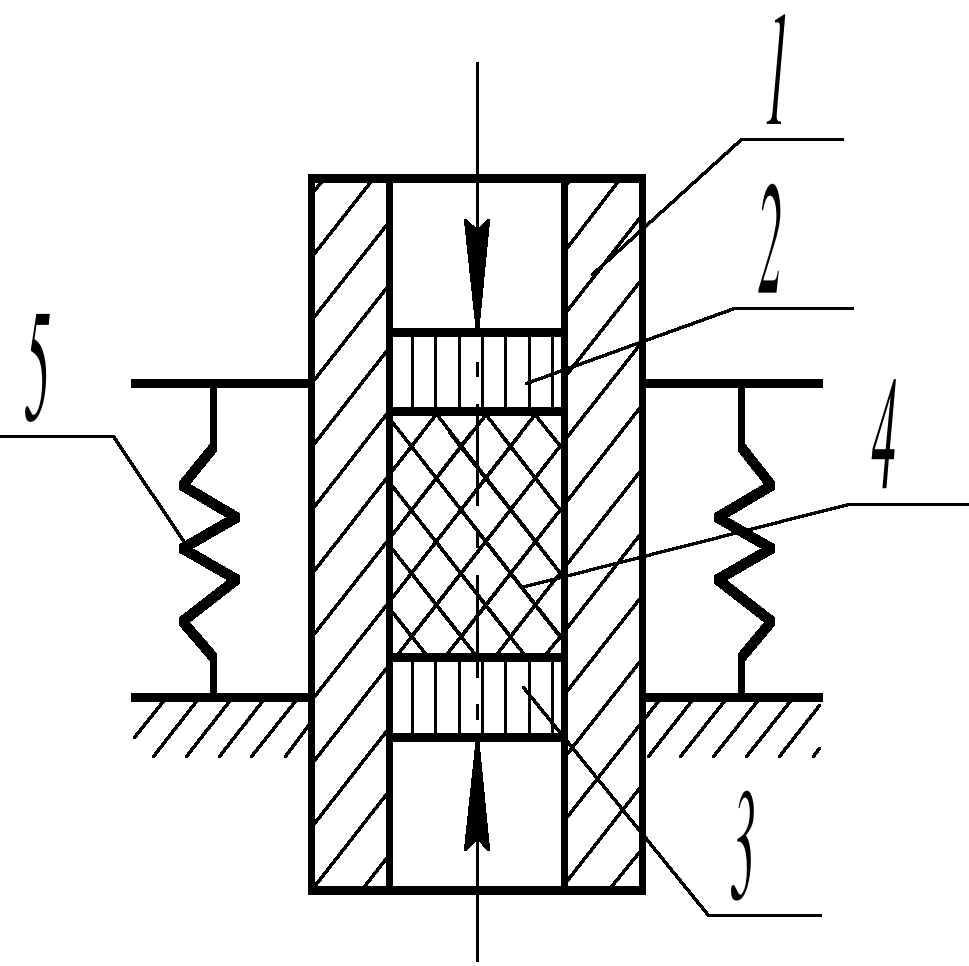

Схема ротационного вискозиметра РВ-8

1 – термостатирующий сосуд; 2 – спираль; 3 – изоляция; 4 – винты регулировочные; 5 – уровнемер; 6 – установочная плита; 7 – рабочий цилиндр; 8 – ротор; 9 – кронштейн; 10 – шкив; 11 – блоки; 12 – фиксирующее устройство.

Вискозиметр РВ –8 используется для изучения свойств мучного теста, жидких полуфабрикатов хлебопекарного производства, мясного фарша, помады и других пищевых масс.

Для случая, когда сдвиг распространяется на всю толщину исследуемой массы, заключенной между двумя цилиндрами, рекомендуются формулы для определения динамической вязкости и предельного напряжения сдвига: =, о= К2 ( Р1-Ро),

где Р- груз , вращающий внутренний цилиндр вискозиметра, Н;

Р1- минимальный груз, при котором начинается вращение цилиндра, Н;

Ро- нагрузка, идущая на преодоление трения в подшипниках, Н;

n- частота вращения внутреннего ротора, об/с. ;

К1,К2- константы вискозиметра, зависящие от его геометрических размеров и высоты, на которую загружается исследуемый материал, м-1 с-2.

Проведенная оценка точности измерения вязкости на ротационных вискозиметрах показала, что наибольшую погрешность вычисленного значения вязкости вызывает неточность заполнения исследуемой массой рабочего объема прибора.

Вискозиметры капиллярные и с падающим шариком.

Вискозиметры этого типа применяются в основном для измерения характеристик материалов обладающих относительно небольшой вязкостью (жидкие бульоны, топленный жир, кровь, подсолнечное масло и др.).

Наиболее широкое применение получили капиллярные вискозиметры Оствальда, Убеллоде и шариковый вискозиметр Гепплера.

Общим для всех приборов этого типа является наличие капилляра, устройства для измерения расхода или объема жидкости и системы, обеспечивающей создание гигроскопического давления.

В качестве капилляра может быть использована трубка диаметром от долей миллиметра до 2-3 мм для измерения вязкости ньютоновских и маловязких неньютоновских жидкостей.

Основным сдвиговым свойством жидкообразных систем является вязкость, которая характеризует силу сопротивления между двумя элементарными слоями при относительном их смещении, т. е. при наличии градиента скорости. Вязкость весьма интенсивно изменяется при увеличении температуры, зависит от природы и строения веществ, концентрации дисперсной фазы и др.

Схемы капиллярных вискозиметров Оствальда и Убеллоде.

1. –емкость для измерения количества протекающей через капилляр жидкости; 2 – капилляр; 3 – емкость для сбора жидкости.

Капиллярный вискозиметр Оствальда и Убеллоде представляют собой U- образные трубки, в одно из колен которых впаян капилляр. У вискозиметра Оствальда определенное количество жидкости из левого шарика от метки А до В перетекает в правый в результате гидростатического давления. В вискозиметре Убеллоде для истечения жидкости необходимо в одном колене создать давление или вакуум.

Для измерения вязкости капиллярный вискозиметр помещают в открытый сосуд, в который подается жидкость для термостатирования. Термостатирование исследуемой жидкости в приборе занимает 10-30 мин., что определяется ее объемом. За это время ее температура достигает температуры жидкости из термостата, при этом прибор следует устанавливать строго вертикально.

Измерение времени истечения определенного объема жидкости, которое обусловлено вязкостью и разностью высот или гидростатических давлений должно осуществляться особенно тщательно.

Движение жидкости в капилляре должно быть ламинарным. Для такого режима критерий Рейнольдса должен быть не выше Re =150-200.

Критерий Рейнольдса характеризует соотношение в потоке кинетической энергии и работы сил вязкого сопротивления, определяется по выражению:

Re=,

где - среднеобъемная скорость движения жидкости в капилляре, м/с =4Vc/d2 (Vc- объемный расход, м3/с);

d-внутренний диаметр капилляра, м;

- плотность жидкости, кг/м3;

- вязкость жидкости, кг/(м с);

Вискозиметр Освальда используют как относительный прибор. При определении вязкости этим прибором используют следующую формулу:

=Кtt,

где Кt- водная константа прибора при температуре измерения, м2/с2;

- плотность жидкости при температуре заливки, кг/м3;

t- время истечения, с.

В опытах на капиллярах вискозиметрах получают зависимость расхода массы от перепада давления Р.

Если опыты проводят на одном капилляре, то напряжение сдвига на стенке капилляра (Па) рассчитывают по формуле:

=,

где R -радиус капилляра, м

l - длина капилляра, м

n - поправка, учитывающая концевые эффекты

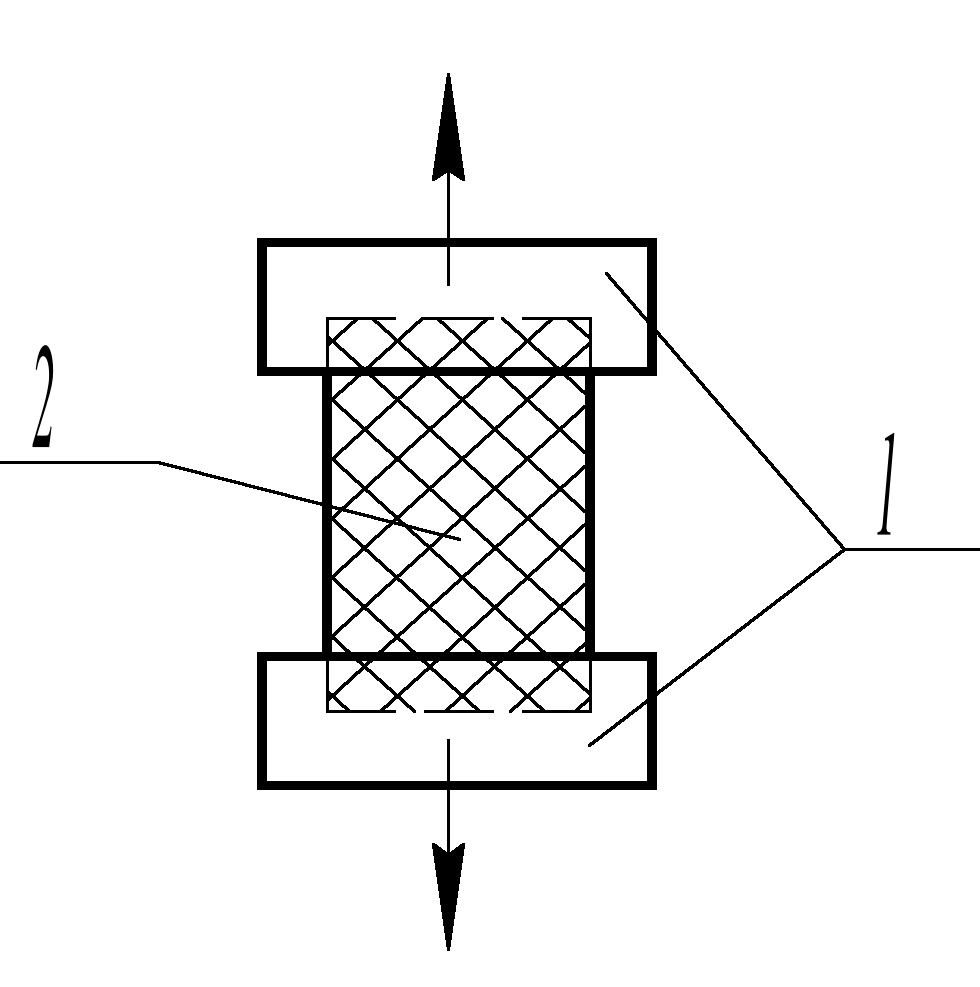

Схема конического пластометра КП-3.

Схема конического пластометра предложена акад. П.А. Ребиндером и Н.А. Семененко; ими же разработана методика определения структурно- механических характеристик пищевых продуктов на нем.

1 – подъемный столик; 2 – рифленый конус; 3 – штанга; 4 – индикатор часового типа.

Предельное напряжение сдвига, как одно из важнейших реологических характеристик материала, служащих для оценки прочности его структуры, находится при помощи конического пластометра.

Исследуемая масса помещается в сосуд на подъемный столик, вершина конуса приводится в соприкосновение с поверхностью масс. Конус нагружается гирями и с помощью индикатора определяется величина погружения конуса в продукт до полной его остановки.

Пластометр КП-3 выпускается серийно. Величина предельного напряжения сдвига о вычисляется по максимальному погружению конуса hmax в исследуемый материал:

о=,

где М –масса нагрузки, действующей на конус, кг;

Ка - константа конуса, зависящая только от угла при его вершине;

К= Ка g, g -ускорение силы тяжести, м/ с2

Ка=,

где - угол при вершине конуса, град.

В зависимости от величины угла , значения Ка изменяются от 0,96 до 0,07 и К-от 9,4 до 0,67.

Ошибки измерений в значительной степени зависят от точности изготовления и измерения угла при вершине конуса (=30-60о, точность 0,1о ) и от способа укладки продукта в сосуд, исходной позиции конуса и т.д.

Продолжительность опыта составляет 180 с., время измерения должно быть больше времени периода релаксации.

Методы и приборы для измерения

компрессионных характеристик.

В некоторых машинах (прессы, волчки, шприцы, дозаторы и пр.) продукты находятся при повышенных давлениях, что изменяет их первоначальный объем и плотность. На выходе из машины объем и плотность также могут отличаться от начальных. Эти явления рассчитывают, основываясь на объемных свойствах и кинетики их изменения.

К реологическим свойствам при воздействии нормальных напряжений относятся: модули упругости, периоды релаксации, коэффициент бокового давления, коэффициент объемного сжатия, плотность и др. Поскольку сжатие продукта в двух простейших случаях может быть реализованно в замкнутом объеме и между двумя плоско-параллельными пластинами, оба процесса описываются компрессионными характеристиками: модулями упругости, периодами релаксации, кинетическими кривыми релаксации, работой сжатия пр.

Наряду со сдвигом объемное или осевое сжатие, а также осевое растяжение являются основными типами механической деформации продуктов.

Основные способы и приборы для измерения реологических характеристик подразделяются следующим образом:

1 приборы для осевого растяжения продукта (экстенсографы и др. )

2 приборы для осевого сжатии продукта (дефометры и др. )

3 приборы для объемного сжатия продукта (компрессионный акалориметр)

Принципиальные схемы приборов для измерения компрессионных характеристик представляет собой следующее:

1) осевое сжатие: 2) осевое растяжение:

3) объемное сжатие:

а) односторонние б) двухстороннее

В тех случаях, когда исследуемый материал обладает высокой вязкостью и значительной неоднородностью структуры (например, хлебопекарное и макаронное тесто), целесообразно определять его механические свойства при растяжении или сжатии.

Принцип действия различных приборов, имеющих цилиндр с поршнем одинаков. Образец продукта, взвешенный с заранее установленной точностью (0,05 – 0,1%) помещается в измерительный цилиндр, в который входит притертый поршень. К нему прикладывается усилие от гидроприводной установки или набора грузов. Для удаления воздуха ппродукт подпрессовывается или вакуумируется. Высоту продукта в цилиндре измеряют после подпрессовки. Затем при постоянном давлении через равные промежутки времени (20 с.) записывают величины абсолютных деформаций. Максимальное время необходимое для достижения равновесного состояния 180 с., что примерно соответствует периоду релаксации многих пищевых продуктов. Затем нагрузку снимают и исследуют кинетику восстановления образца. Если цилиндр снабжен водяной рубашкой, а в продукт помещены термопары, то прибор можно рассматривать в качестве акалориметра и определять в нем теплофизические характеристики продукта.

Методы и приборы для измерения поверхностных характеристик

на границе раздела с твердыми телами.

Поверхностные свойства пищевых продуктов - адгезия и внешнее трение – проявляются на границе раздела между продуктом и твердой поверхностью. Они имеют большое значение в различных технологических процессах, где возможен контакт между продуктом и стенкой обрабатывающей машины. Величины этих реологических свойств зависят не только от структуры продукта и его технологических показателей, но и от условий измерения и параметров прибора. Знание адгезионных свойств обрабатываемых продуктов необходимо для обеспечения эффективности работы технологического оборудования.

Адгезиометры

Приборы и методы измерения адгезии основаны на разрушении адгезионного шва путем приложения внешнего усилия. По способу приложения усилия различают:

1) методы отрыва (равномерного и неравномерного )

2) методы сдвига.

При неравномерном отрыве усилие прикладывается к одному краю соединения. Метод равномерного отрыва заключается в том, что усилие прикладывается перпендикулярно плоскости раздела одновременного отделения адгезива от субстрата по всей площади контакта.

Сущность метода сдвига заключается в определении касательного напряжения, необходимого для сдвига слоев адгезива относительно субстрата.

Наиболее часто в адгезиометрах для пищевых продуктов реализуется способ нормального отрыва, который может отличаться схемой приложения силы и регистрации усилия отрыва.

Величина адгезии характеризуется силой, отнесенной к единице площади контакта.

Разделение контактирующих тел может происходить по трем вариантам:

1) адгезионное – на границе раздела между продуктом и поверхностью пластины;

2) когезионное по слою продукта;

3) смешенное;

Для большинства пищевых продуктов адгезию в чистом виде наблюдают редко. Поэтому измеряют удельное усилие разделения двух тел (липкость) без конкретизации вида разделения.

Приборы для определения внешнего трения

Классический тип прибора для измерения коэффициента внешнего трения представляет собой пару тел, соприкасающихся плоскими поверхностями, площадь которых может быть от долей квадратных миллиметров до десятков квадратных сантиметров. Одно из тел обычно смещается относительно другого.

Сила смещения (трения) измеряется тензометрическими, пружинными или какими либо другими датчиками. Для малых скоростей трения реализуется прямолинейное смещение поверхности.

Для малых скоростей трения реализуется прямолинейное смещение поверхности. При больших скоростях смещения в качестве одной из рабочих поверхностей используют:

поверхность горизонтального диска, вращающегося на вертикальном валу;

боковую поверхность вращающегося цилиндра;

поверхность бесконечной ленты, вращающейся на двух барабанах с параллельными осями, и т. д.

Для определения фрикционных характеристик пищевых продуктов используются в основном различные конструкции трибометров, состоящие из тележки с электроприводом и коробкой передач, рамки различной формы и размеров, в которую закладывают исследуемый продукт, устройства для создания давления контактирования и измерения силы трения и записывающего прибора.

Трибометры позволяют определять истинный и эффективный коэффициенты внешнего трения. Исследуемый продукт помещают в рамку, установленную на плоскую поверхность тележки, перемещающейся от электродвигателя посредством тянущей нити. Измерение скорости движения тележки осуществляется с помощью коробки передач или многоступенчатого шкива, на который наматывается тянущая нить. Рамка с продуктом соединена с измерительным устройством усилия.

Рассмотренные приборы позволяют изменять условия измерения: геометрические (размер площади поверхности контакта, чистоту обработки поверхности и пр.), кинематические (скорость тележки, продолжительность предварительного контактирования и пр.) и динамические (давление предварительного контактирования, скорость нарастания силы и пр.) факторы. На тележку могут быть установлены пластины из различного материала.

Использование физико- механических свойств пищевых продуктов при расчете технологического оборудования.

В процессе технологической обработки пищевые материалы находятся в контакте с поверхностями различных рабочих органов 1) насосов; 2) формующих машин; 3) транспортирующих устройств.

Характер течения различных масс по каналам формующих машин различных типов ( шнековых, валковых , шестеренных ), а также в насосах и по трубопроводам определяется как их структурно- механическими свойствами, так и силами сцепления с поверхностями контакта,

При проектировании и создании новых машин необходимо учитывать адгезионные явления, для того чтобы правильно выбрать материал деталей или покрытий, установить оптимальный режим работы.

а) Характеристика насосов при перемещении пищевых продуктов.

При перемещении пищевых продуктов используются насосы различных типов. По виду сообщаемой продукту энергии насосы подразделяются на три группы :

- устройства, изменяющие кинетическую энергию;

- устройства, изменяющие потенциальную энергию положения ;

- устройства, изменяющие потенциальную энергию давления.

Для перемещения жидких пищевых продуктов ( соки, бульоны, молоко и др. ) применяют насосы первой группы, а для перемещения пластично- вязких масс ( мясной фарш, пралиновые конфетные массы и др. ) используют насосы третьей группы.

Устройства безнапорного транспорта- устройства второй группы- используют довольно часто в промышленности, их проектирование и расчет, как правило, не требуют специальных знаний по реологии.

Основное конструктивное отличие насосов для перекачки пластично- вязких материалов от насосов для вязких жидкостей обусловлено наличием у них предельного напряжения сдвига о, что может вызвать сводообразование перед рабочим органом и вследствие этого уменьшить подачу продукта. Поэтому питание должно быть либо принудительным, либо непосредственным, т.е. продукт через весьма широкое окно должен поступать на рабочие органы насоса.

При испытании насосов на различных режимах работы в общем случае измеряются различные величины.

Измеренные величины позволяют рассчитать следующие показатели:

- по геометрическим размерам – теоретическую производительность –Мтеор.

- По мощности рабочего и холостого хода- мощность на валу насоса, которая затрачивается на преодоление гидравлических потерь в насосе, обеспечение напора продукта на входе из насоса :

N=Np.x-Nx.x=Nг+Nv+N, ( кВт)

Теоретическая производительность насоса М теор. ( кг/с) рассчитывается по формуле:

М теор=,

Где V-объем рабочей камеры насоса, м3;

n- частота вращения ротора насоса, с-1

- плотность продукта, кг/м3

б) Расчет течения продуктов в рабочих органах машин.

1) Течение по коротким каналам.

При течении по коротким каналам ( отношение длины к диаметру меньше пяти ) потери давления на концевые эффекты ( вход и выход из канала ) составляют существенную долю общих потерь на продавливание массы через формующие отверстия. Предложено эти потери учитывать с помощью эмпирических коэффициентов .

Расчетная формула для определения давления формования вязко- пластичных материалов для цилиндрических каналов круглого сечения имеет вид :

Р=,Па

Где l и R –длина и радиус канала, м

Vc- расход массы, м3/с

µпл- пластическая вязкость, Па с

С и D – эмпирические коэффициенты, учитывающие потери давления на входе в канал, соответственно в Па и Па с; берутся по виду массы из таблиц.

Кроме каналов цилиндрической формы используются на практике каналы следующих видов : 1) прямоугольный , 2) кольцевой цилиндрический, 3) конический, 4) кольцевой конический, 5) эллиптический, 6) треугольный.

В зависимости от вида канала определяется по таблице формула для расхода массы Vс при течении по каналам данного вида.

Наряду с короткими каналами существуют длинные каналы ( трубопроводы ), для расчета которых в ряде случаев используют гидродинамические критерии подобия.

Для расчета каналов переменного сечения и течения продукта по наклонной существуют различные методики, в которых широко используются эмпирические коэффициенты.

Расчет нагнетателей

А) Шнековые нагнетатели

Шнековые нагнетатели (прессы), являющиеся машинами непрерывного действия, получили широкое распространение в пищевой промышленности.

На работу пресса оказывают влияние и работа загрузочной зоны, которая предназначена для непрерывной подачи массы от питающей воронки к шнеку. Так как пищевые массы обладают значительной вязкостью, то питающие устройства пресса ( валки, конический шнек ) должно создавать в массе давления, обеспечивающее хорошее заполнение канала нарезки шнека, а следовательно, и высокую производительность.

Давление в предматричной зоне и производительность пресса зависят от совокупности ряда факторов : реологических свойств перерабатываемого материала, характеристики шнеков, работы загрузочной части машины, сопротивления предматричной зоны и матрицы, параметров технологического процесса.

Создаваемое давление действует в двух взаимно противоположных направлениях : в сторону формующей матрицы и реактивно в сторону загрузки.

В основу расчета шнековых нагнетателей положены следующие допущения : обрабатываемый продукт принимается несжимаемым, полностью заполняет межвитковое пространство и движется в нем сплошным потоком; режим течения ламинарный; ускорением продукта и силами инерции пренебрегаем; теплообмен продукта с окружающей средой отсутствует.

Геометрическая схема для случая простого сдвига представляет собой следующее : ( циркуляционными эффектами пренебрегаем )

Уравнение, связывающее производительность шнека Vс ( м3/с) с его геометрическими параметрами, скоростью вращения, противодавлением и реологическими свойствами формуемой массы имеет следующий вид :

Vc=,

Где Vс- производительность шнека, м3/с;

D- внешний диаметр шнека, м;

d- диаметр вала шнека, м;

b- глубина нарезки шнека, м ;

а- ширина нарезки, м;

n- частота вращения шнеков, с-1;

- угол подъема нарезки, град.;

l- длина шнека вдоль оси, м ;

Р- перепад давления по длине шнека, Па;

Fd- коэффициент формы нарезки шнека для вынужденного порока;

Ср- коэффициент формы для потока под давлением ;

- поправочный коэффициент, учитывающий неньютоновское движение массы.

Перепад давления Р по длине шнека определяется так:

Р=Р2-Р1,

Где Р2-давление в предматричной зоне, Па;

Р1-давление в загрузочной зоне, Па.

В зависимости от соотношения в/а , которое изменяется в интервале 0,1-0,8 из таблиц определяются значения коэффициентов Fd= 0,92-0,59; Ср=0,91-0,51 и =0,707-0,647.

Эффективная вязкость рассчитывается для данной массы по формуле :

µэф=µпл+о/эф,

где эф=, скорость сдвига,с-1

µпл- пластическая вязкость, Па с;

о- предельное напряжение сдвига Па;

µэф= /- отношение напряженности к скорости сдвига.

Формула для определения производительности, полученная на основе математической модели процесса течения материала по шнековому каналу, приведена в соответствии с экспериментальными данными посредством эмпирического поправочного коэффициента , введением эффективной вязкости µэф и может быть использована для инженерных расчетов.

Аналогично существуют методики для расчета производительности шестеренных и валковых нагнетателей.

Классификация физических методов обработки

Классификация физических методов обработки продуктов различными энергетическими полями сложная задача, так как эти методы имеют различную природу и поэтому невозможно выбрать такой показатель который характеризовал все эти методы.

Однако на основе работ выполненных учёным установлено, что классификация физических методов обработки основывается на основных положениях механики сплошной среды, при различной интенсивности воздействия энергетического поля на продукт.

Непрерывность спектра электромагнитных колебаний, является основной классификацией электрофизических методов обработки и является наиболее распространенной методикой классификацией существующих методов.

В основу классификации положено основное уравнение Планка

(1)

Это уравнение определяет взаимосвязь энергии кванта и частоты электромагнитных колебаний (-энергия кванта, Дж; -частота, Гц; h-постоянная Планка равная ) любой из этих показателей может быть взят за основу классификации, но наиболее целесообразным является совокупность обоих показателей и .

I

1. Частота поля, Гц-0

2. Энергия квантов, эВ-0

- Воздействующий фактор электростатическое поле (ЭСП)

- Явления

- Очистка

- Сепарация

- Изменение качества

Очистка

- Очистка газа (электрофильтр)

- Осаждение продукта с электродиспергированием

Сепарация

- Очистка сыпучих пищевых продуктов (зерна, семян подсолнечника и т.д.) от примесей

- разделение продуктов помола зерна на фракции

Изменение качества

- Улучшение посевных свойств зерна

- Улучшение хлебопекарных свойств муки

II

1. Частота поля, Гц-0

2. Энергия квантов, эВ-0

- Воздействующий фактор электрический ток

- Явления

а. Электролиз

б. Электрофорез

в. Электрофлотация

г. Электроимпульс

Электролиз

- Очистка продуктов свеклосахарного производства с помощью ионных мембран

- Дени……… молочных продуктов, предназначенных для детского питания

Электрофорез

- Повышение концентрации сухих веществ в пищевых продуктах

- Очищение смывных и сточных вод мясокомбинатов, утилизация белков и жиров

- Очистка, удаление взвешенных частиц из жидкостей

Электроимпульс

- Дробление и гомогенизация

- Получение эмульсий и коллоидов

III

1. Частота поля-50 Гц

2. Энергия квантов – 2,07.10-13 эВ

- Воздействующий фактор переменный ток промышленной частоты

- Явления

а. Электроплазмолиз – предназначен для интенсификации прессового способа извлечения сока из растительного сырья.

1.Частота поля, Гц-103 - 1010

2. Энергия квантов, эВ-4,14 (10-12-10-5)

3. Воздействующий фактор ТВЧ, СВЧ

4. Явления

а. Нагрев

б. Ориентация

Нагрев - размораживание мяса рыбы масла и т.д.; дефростация - Стерилизация консервов в стеклотаре, обработка колбасных и купенажных изделий, сушка пищевых продуктов

Ориентация - разделение неоднородных деодисперстных(молоко, кровь) на компоненты

1.Частота поля, Гц- 4.(1011-1014)

2. Энергия квантов, эВ- 1,65.(10-3-1)

3. Воздействующий фактор ИК-излучение

4. Явления - Нагрев

Процессы:

- Термообработка мяса, овощей, птицы итд.

- Обработка какао бобов, мяса, хрустящего картофеля.

- Выпечка кондитерских и хлебобулочных изделий.

- Сушка пищевых продуктов (Зерна, солода, сахара).

1.Частота поля, Гц- 8.(1014-1017)

2. Энергия квантов, эВ - 3,13

3. Воздействующий фактор ультразвуковое излучение

4. Явления

- Стерилизация

- Стимуляция химических превращений

Стерилизация: дезинфекция воды, Стерилизация жидких пищевых продуктов (Молока, плодово-ягодных соков, пива, уксуса) перед розливом.

Стимуляция - Обогащение дрожжей и жиров витамином А.

Приведённая классификация технологических процессов представляет собой пример возможного использование электрофизических методов в перерабатывающих отраслях.

Выбор воздействующего фактора для конкретного технологического процесса представляет собой сложную задачу

Для одного и того же технологического процесса можно использовать различные физические методы.

ОБРАБОТКА ПИЩЕВЫХ ПРОДУКТОВ ИК-ИЗЛУЧЕНИЕМ.

В настоящие время ИК-излучение широко применяется в различных отраслях пищевой промышленности.

Поток ИК-излучения взаимодействуя с продуктом преобразуется в тепло. Способность материала поглощать ИК-излучение зависят от двух основных факторов:

- от длины волны которую можно изменять;

- от оптических свойств обрабатываемого продукта;

Такая широкая возможность изменять интенсивность поглощения ИК-лучей в широких пределах определила большие возможности этого метода при обработке продуктов.

Теоретические основы нагрева и сушки ИК-лучами.

При нагреве и сушке влажных материалов ИК-лучами энергия излучения превращается в тепло. При этом явление тепло и массообмена протекают в двух направлениях

- Вне обрабатываемого материала то есть в рабочей камере

- Внутри продукта

Теория лучистого теплообмена в основном относится к внешнему теплообмену

Вопросы внутреннего теплообмена сложны и поэтому в основном все расчёты связаны с вопросами внешнего теплообмена

Вывод: что разработка теоретических основных прочесов связанных с Ик-излучение, должна базироваться на комплексном изучение вопросов протекающих в системе

Ик-излучение обнаружил У.Гершель. Ик-излучение отличается от других видов электромагнитных колебаний характеристиками:

- Частота-

- Длина волны-

- Скорость распространения-v

Электромагнитное поле распространяется в пространстве перенося при этом определённое количество энергии. Поле излучается генератором излучения(источник) и поглощается объектом(продукт)

Электромагнитное излечение имеет двойственную каорпускулярно-волнлвую природу.

Электромагнитное поле обладает квантовыми характеристиками каждому виду поля соответствует частица называемая квантом

Квант поля – фотон.

Излучение и поглощение энергии атомами вещества происходит не непрерывно а отдельными порциями(дискретно), т.е квантами которые определяются из закона Планка.

где - квант энергии;

- частота излучения, сек-1;

h – постоянная Планка, h = (6,6250,002) 10-34 Дж сек

При взаимодействии с веществом фотон поглощается атомами вещества и передаёт свою энергию электрону, сам при этом исчезая.

Длинной волны() – называется расстояние между двумя ближайшими точками фазы колебаний, которые отличаются на /2. Или это путь волны за время периода Т. Скорость распространения колебаний равна:

Существуют различные по своей природе источники излучения. Различают два типа излучения:

- монохроматическое излучение(спектральное)

- интегральное (полное)

Монохроматическим излучением - называется излучение определённой длинны волны и частоты (=const, =const).

Интегральным излучением называют суммарное излучение по всем длинам волн и частот ( от 0 до ).

В секторе электромагнитных волн ИК – излучение соответствует диапазону длин волн от 0,76 до 750 мкм.

Этот диапазон условно разделяют на группы:

- Длинноволновый 750 мкм – 25 мкм;

- Средневолновый 25 мкм-2.5 мкм;

- Коротковолновый 2.5-0,76 мкм.

Для технических целей верхний предел используемых длин волн можно ограничить m15 мкм, так как образующийся водяной пар имеет максимум поглощения инфракрасных лучей с длинной волны более 15 мкм

Если >15 мкм излучение поглощается водой

2. Если 15 мкм излучение проходит сквозь продукт

ИК-излучение можно характеризовать как колебательный процесс, в этом случае длина волны излучения связана с частотой и с периодом колебаний:

,

где с-скорость света, (с=300000 км/с).

В общем случае поток излучения Ф падающий на поверхность материала претерпевает ряд изменений. Одна часть отражаются Ф0, вторая часть поглощается материалом ФП, а третья часть это проникающее излучение Фпр, суммарный поток:

Величины слагаемых входящих в уравнение зависят от следующих факторов:

- от свойств обрабатываемого материала;

- от параметров источника излучения.

Взаимодействие продукта с лучистым потоком падающим на него характеризуется рядом коэффициентов:

- - коэффициент отражения;

- - коэффициент поглощения;

- - коэффициент поглощения.

Коэффициент отражения - отношение отражённого от поверхности продукта лучистого потока к полному потоку излучения:

Коэффициент поглощения - отношение поглощенного поверхностью продукта лучистого потока к полному потоку излучения:

Коэффициент пропускания - отношение пройденного через поверхностью продукта лучистого потока к полному потоку излучения

Подставляя полученные значения в формулу суммарного потока получим

Тело которое поглощает при любой температуре все падающие на него лучи называется - абсолютно чёрным (=1, =0, =0).

Если тело отражает все падающие на него лучи (=1 =0 =0) то оно называется зеркальным телом (если лучи отражённые от его поверхности подчиняются законам геометрической оптики) или абсолютно белым если рассеивание диффузное т.е лучи отражаются от поверхности тела и рассеиваются во всех направлениях.

Если тело пропускает все падающие на него лучи (=1 =0 =0), то оно называется абсолютно прозрачным - диатермичным.

Серое тело - это такое тело поглощательная способность которого одинакова для всех частот и длин волн и зависит только от двух факторов:

1. от температуры тела;

2. от состояния поверхности.

Реальные тела не являются абсолютно черными, вместе с тем все продукты подвергаемые терморадиационных обработке (сушка, обжарка, выпечка) не являются и серыми телами. Для них характерна избирательность оптических характеристик в различных областях спектра. Для большинства пищевых продуктов которые относятся к малопрозрачным телам и к у которых проникающее излучение практически отсутствует уравнение суммарного потока имеет вид:

Большинство влажных пищевых продуктов обладает значительной поглощательной способностью, что определяется пористостью, наличием оксидных масляных плёнок, химическим составом и т.д.

В общем случае поглощательная способность тела зависит от химического состава поверхности и формы тела.

Степенью черноты называется отношение интегральной излучательной способности данного тела к интегральной излучательной способности абсолютно чёрного тела при той же температуре.

Способностью полностью поглощать и излучать лучистый поток обладает абсолютно чёрное тело.

Общие выражения которые характеризуют зависимость излучательной способности абсолютно чёрного тела от длины волны , частоты и температуры Т, установлены Планком на основании предположения, что тела могут поглощать свет дискретно, т.е. в виде отдельных порций – квантов, энергия которых зависит от длины волны.

В свою очередь суммарная лучеиспускательная способность Е0 связанна со спектральной лучеиспускательной способностью l абсолютно чёрного тела.

Закон Вина является следствием из закона Планка и устанавливает связь между длиной волны соответствующей максимальному значению спектральной интенсивности излучения (м) и абсолютной температурой тела Т (оК).

Закон Кирхгофа

Между излучательной и поглощательной способностью тела существует взаимосвязь, которая определяется законом Кирхгофа.

Отношение лучеиспускательной возможности тела к его поглощательной способности есть величина постоянная и для интегрального потока зависит от длины волны и периода Т.

где Т и lT – соответственно полные излучательные и поглощательные способности тела для интегрального лучистого потока.

Этот закон также справедлив и для спектрального (монохроматического) излучения.

Из закона следует, что для любого тела постоянство отношений зависит только от температуры, лучеиспускательная способность тела тем выше, чем больше его поглощательная способность.

Закон Стефана-Больцмана

Излучение реальных тел всегда меньше чем излучение абсолютно чёрного тела и для этого случая закон Стефана-Больцмана для одного тела имеет вид:

,

где Q-мощность потока излучения,

-степень черноты тела (численно равна коэффициенту поглощения),

-постоянная Стефана-Больцмана ,

Т- абсолютная температура тела.

Взаимное излучение и поглощение двух реальных тел определяется не только температурой и степенью черноты, но и величиной, формой и взаимным расположением их поверхности. В общем случае мощность потока тепла переданного при лучеиспускание, в системе двух тел определяется:

ПР- приведённая степень черноты, Т1,Т2 –Обе температуры поверхности тела.

Н-взаимная излучательная поверхность двух тел.

Закон Бугера

Прохождение потока через материал всегда сопровождается его поглощением. Величина энергии которая поглощается продуктом зависит от длины волны и свойств продукта.

Изменение интенсивности падающего потока излучения при проникновение его на глубину Х в материал определяется по закону Бугера:

- закон Бугера.

-Интенсивность потока излучения на глубине X

-Интенсивность потока падающего на материал

-Коэффициент поглощения

-Толщина материала

Из уравнения следует что величина обратная

показывает толщена слоя материала после прохождения которой интенсивность потока уменьшается в е =2,72 раза.

Закон Бугера положен в основу многих методов с помощью которых определяется , однако для большинства пищевых продуктов этот закон полностью неприемлем, что обуславливается значительным отражением и рассеиванием света.

Источники инфракрасного излучения.

В настоящее время промышленность серийно производит различные источники ИК-излучения, начиная от электрических ИК-ламп и кончая керамическими излучающими панелями.

Все существующие источники ИК-излучения подразделяются по и Т на две группы:

- Светлые источники ;

- Тёмные источники , .

В спектре излучения светлых источников есть область видимых лучей. По способу нагрева все ИК-излучатели разделяются:

- Электрические;

- Газовые.

К электрическим относятся

- Зеркальные лампы ИК-накаливания;

- Излучатели с кварцевыми трубами;

- Элементы сопротивления.

а и b - относятся к светлым излучателям, с - к тёмным.

В свою очередь элементы сопротивления по конструкции бывают:

- Элементы с металлическими трубками (ТЭН);

- Элементы керамические (трубчатые плоские кольцевидные);

- Неметаллические стержневые излучатели-силитовые.

К газовым излучателям относятся:

- Излучатели с газонепроницаемыми панелями (трубчатые плоские);

- Излучатели с пористыми керамическими насадками в которых осуществляется быстрое горение газа.

Все газовые излучатели относятся к тёмным излучателям

Из всех источников ИК наиболее распространены: ИК-зеркальные лампы, ТЕНы и источники с газовыми керамическими насадками.

Электрические излучатели

Основным элементом электроизлучателя является металлическая проволока (нихром, вольфрам и т.д.), которая изготовляется как правило в виде спирали. Чаще всего этот излучающий элемент помещают в стеклянную колбу или в трубку из кварцевого стекла. Одним из примеров элементов такого вида излучателей является инфракрасная лампа ЗС.

инфракрасная лампа ЗС.

Она это стеклянная колба с внутренней параболической поверхностью покрытая тонким слоем алюминия, что обеспечивает высокий коэффициент отражения.=0,9.

В центре этой поверхности располагается вольфрамовая нить -источник излучения. Эти лампы серийно изготовляются промышленностью с мощностью 250 и 500 Вт. Средняя продолжительность эксплуатации ср=2000час. Длина волны =0,8-2 мкм. Этот источник при КПД равным 70% позволяет создавать плотность поток излучения:

Ет=0,2-2

С помощью таких излучателей можно получить на поверхности продукта при расстояние h=80-100 мм.

Достоинства:

- Относительно малая стоимость.

- Лёгкость и простота устройства и обслуживания.

- Высокая плотность лучистого потока.

- Малая инерционность(быстрый нагрев).

Недостатки:

- Хрупкость, так как колба тонкостенная и имеет малую прочность.

- Ограниченное использование в установках в которых обрабатывается продукт выделяющий капельками жира которые покрывают колбу и резко снижают плотность потока излучения.

- После 30-40 часов эксплуатации у 30% ламп происходит отделение стеклянной колбы от цоколя, что приводит к поломке.

Трубчатая кварцевая лампа типа КИ-1000

Этот излучатель относится к светлым излучателям и представляет собой вольфрамовую нить установленную на танталовых дисках и помещённых в кварцевую трубку.

1-кварцевая трубка диаметром 10 мм; 2-Вольфрамовая нить диаметром 0,26мм; 3-танталовые диски; 4-электрические выводы.

Время эксплуатации ср=5000час, длина волны =1 мкм.

Для уменьшения испарения вольфрама и оседания его паров на внутренней стенки трубки, в виде тонкого налёта, что ухудшает эксплуатационные качества излучателя трубку заполняют инертным газом (Аргоном ) при давление газа Ргаза=0,08 МПа.

С целью регенерации вольфрама в инертный газ добавляют незначительное количество йода(1-2 мг).

Достоинства:

- Значительная плотность потока излучения

- Равномерность потока излучения

- Значительный срок службы при стабильности лучистого потока в течение всего срока службы излучателя.

- Высокая термостойкость кварцевой трубки, допускающий быстрый нагрев до 800 градусов Цельсия, что позволяет использовать этот выключатель в импульсных процессах.

- Малая термическая инерция.

- Простота устройства и удобство обслуживания

- Высокая механическая стойкости выносливость к агрессивным средам.

Недостатки:

- Высокая стоимость

- Относительно высокая чувствительность по отношению изменения напряжения в сети.

- Возможность длительного использования источника в горизонтальном положение, при вертикальном спираль провисает. Перегрев стенки трубки, нарушение йодного цикла.

Элементы сопротивления

Это электроизлучатели относящиеся к тёмным излучателям в элементах сопротивления в качестве источника излучения используются открытые металлические моноспирили, изготовляемые из нихрома.

Излучающая спираль с помощью изолирующих вставок из керамики закрепляется на отражателе. В качестве материала для спирали применяют ряд сплавов, обладающих большим электрическим сопротивлением и достаточной окалиностойкостью. Панель изготавливается из плета или трубы из асбоцемента или чугуна. Плотность теплового потока, создаваемого такими излучателями при температурах 1000 – 1350 оК, колеблется в интервале 0,8 – 2,0 Вт/см2. Для увеличения интенсивности излучения, часто используют не проволоку, а ленту из тех же материалов. Мощность потока излучения для металлических спиралей определяется по формуле Гельгофта:

- постоянная Стефана-Больцмана

Т - температура поверхности спирали, К

- постоянный коэф. зависит от металла (нихрома = 1,21; вольфрама = 1,41)

1 - панель, 2 - спираль, 3 - изолирующие вставки

Достоинства:

- простота конструкции

- прочность

- высокая плотность теплового потока

Недостатки

- относительно большие габариты;

- возможность короткого замыкания;

- неравномерность лучисто потока;

- большая инерционность, что позволяет использовать их в импульсном режиме.

Трубчатые электронагреватели(ТЕНы)

ТЕНы являются наиболее широко распространенными источниками ИК-излучения и серийно изготавливаются промышленностью различной мощности типоразмеров и формы. ТЕНы относятся к тёмным излучателям.

- Металическая трубка, цельно тянутая, бесшовная, изготовленная из нержавейки, меди или латуни. 1Х18Н9Т-нержавеющая сталь. Диаметр трубки Dтр=10-20мм. Толщена стенки трубки hст=1-1,5мм.

- Спираль выполненная из нихрома dпров=0,2-1,6мм.

- Изолирующие вставки

- Контактные стержни

- Наполнитель: окись алюминия, магния t=750 и кварцевый песок t=300 -450

Такие излучатели позволяют получить плотность лучистого потока Е=1,2 - 1,6 Вт/см2.

Обычно эти излучатели устанавливают в установках в которых осуществляется движение воздуха создаваемого вентилятором. При работе ТЕНов в воздушной среде при различной скорости движения потока установлена взаимосвязь: с увеличением скорости воздуха температура поверхности ТЕНа снижается при постоянном значение плотности потока, что происходит за счёт повышения интенсивности конвективного теплообмена.

Достоинства:

- высокая излучательная способность;

- возможность использования в агрессивных средах;

- низкая стоимость;

- высокая механическая прочность.

Недостатки

- большие габариты;

- высокая инертность что аграничевает возможность использовать их в импульсном режиме;

- возможность короткого замыкания.

Газовые излучатели

Газовые излучатели-перспективные виды ИК-излучения, которые относятся к тёмным и в которых в качестве излучателя используется керамические насадки обогреваемые путём сжигания газа внутри них.

Газовые излучатели надёжны долговечны и способны работать от городских сетей.

- газовая форсунка

- инжектор

- конфузор

- диффузор

- корпус

- распределитель давления

- Пористая керамическая насадка

Природный газ из сетей городского газоснабжения поступаем из форсунки в инжектор в результате чего скорость движения газа уменьшается что обеспечивает подсасывание воздуха и получение газовоздушной смеси. Скорость движения воздушной смеси V=0.1-0.15 м/c.

Далее смесь паступает на распределитель давления помещённый в корпусе, а затем под керамическую пористую насадку где и сгорает.

Работа ИК-излучателей этого типа в условиях значительной скорости окружающего воздуха может быть не стабильной, поэтому для большенства горелок инжекторного типа существуют ограничения по скорости движения.

Достоинства:1. Малая стоимость, возможность использования во влажных средах; 2. Высокая прочность; 3. Высокая надежность.

Недостатки: 1. Относительно большие габариты; 2. Ограничение скорости подачи смеси; 3. Большая тепловая инерция; 4. При работе горелки непрерывно образуется углекислый газ пары воды, которые поглощают инфракрасные лучи и тем самым плотность потока излучения.

Основы инженерного расчета термо-радиальных установок.

При расчете термо- радиальных установок необходимо учитывать следующие показатели:

- Температуру нагрева изделия;

- Скорость протекания процесса;

- Массообменные коэффициенты;

- Оптические характеристики;

- Наличие фазовых переходов;

Целью теплового расчета является определение расхода энергии на нагрев материала и на испарение влаги из него. Это обуславливает потребную мощность генераторов излучения (количество ламп) или габаритные размеры.

Одной из основных характеристик процесса является продолжительность процесса , которая для пирмочувствительных продуктов определяется максимальной допустимой температурой нагрева продуктов.

Если строго подходить к определению времени , то необходимо общее дифференциальное уравнение внутреннего теплообмена, что представляет значительные трудности так как в прцессе сушки все теплофизические и оптические характеристики непрерывно изменяются. Поэтому с достаточной точностью при расчете терморадиационных установок используют уравнение теплового баланса.

Рассмотрим методику расчета установок с газовыми излучателями. Основной величиной которую надо определить из уравнения теплового баланса является теплопроводность установки Qуст

Q-отходящих газов;

Q -транспортных устройств;

Q - тепло поглощаемое продуктом;

Q - потери тепла с газами отработавшими;

- потери тепла стенками камер, через открытые открытые окна и проемы в окружающую среду;

- термо КПД ТРУ;

При расчете необходимо с целью прдотвращения перегрева обрабатываемого продукта соблюдать равенство:

- теплоизлучение нагретой поверхности;

- коэффициент теплоотдачи лучеиспускания,

- поверхность материала, ;

- температура поверхности продукта, К;

- температура воздуха;

Поглощаемое продуктом теплоизлучение от нагретой поверхности определяется из закона Стефана-Больцмана:

- степень черноты керамики;

- постоянная Стефана- Больцмана (5,68);

Т- температура излучения, К;

- коэффициент поглгщения;

- коэффициент теплоотдичи теплоизлучения;

F- поверхность теплоизлучения;

Основное условие из (2):

(6)

(7)

V1, V2, Vn- соответственно объёмы компонентов прлучаемые при сгорание еденици объёма топлива

С1, С2, Сn-средние удельные тепоеёмкости компонентов продуктов сгорания

Lт-относительный выход продуктов сгорания на еденицу топлива

G-расход газа. .

Коэффициенты и являются условными и поэтому величина этих коэффициентов зависти от взаимного расположения источников излучения и поверхности которая востринимает это излучение.

Тепло которое теряется через стенку камеры которая исеет площадь поверхности F и при разности температур (t1- t2) определяется:

(8)

(9)

1; 2-коэфициенты теплоотдачи;

-толщена стенки, м

-коэффициент теплопроводности, Вт/мК

Qтр устр используется и опредиляется

(10)

G-общая масса устройств в аппарате

с- удельная теплоёмкость материала тр устройств

-температура на выходе и на входе в аппарат

Q2-потеря тепла в среду опредиляется законом Стефана-Больцмана

(11)

F-Суммарная площадь всех отверстий

Ф- коэффициент диафрагмирования (табличный) зависит от геометрических размеров отверстий.

Т1 Т1 –температура камеры и окружающей среды, К

Количество излучателей

(12)

КГ-коэффициент пересчёта зависит от температуры Т. КГ=1,2-1,7

Qгор-колличеситвенная тепловая нагрузка одной горелки Вт/м

Расход газа

-теплопроводная способность газа Дж/м

Отражатели

При использование ИК-излучения с целью повышения эфективности работы их используют различные отражатели.

Существуют следующие типы:

- Сферические

- Параболические

- Гиперболические

Которые отличаются мужду собой величеной плоского угла обхвата.

При установке источника излучения нужно стараться распологать его в фокусе, что повышает эффективность отражателя.

В точке F сходятся отражённые лучи при паралельном потоке излучения.

В зависимости от формы (излучателя) отражателя плотность потока изменяется Е

- без отражателя-12,50

- Плоский отражатель-16,70

- Сферический-29,30

- Гипербалический-33,60

- Парабалический-41,90

Все отражатели разделяются на два типа

- глубокие

- Неглубокие

Для пространственной характеристики отражателя используют понятие телесный угол , который связан с плоским

Для повышения эффективности играют покрытия поверхности отражателя.

Отражатели:

- Неметаллические

- Стеклянные

Материалы неметаллических отвечают:

- Химической стойкостью

- Обладать высоким коэффициентом отражения

Поверхность отражателя не должна иметь трещин, неровностей итд. Эти недостатки риводят к изменению интенсивности потока излучения и неравномерности прогрева продукта.

Для повышения эффективности отражателей используют покрытия: золото, серебро, аллюминий итд.

Коэффициенты отражения металлов.

|

Металл

|

Коэффициент отражения

|

|

Золото

|

0,98

|

|

Анодированнвый алюминий

|

0,96

|

|

Серебро

|

0,97

|

|

Хромированная поверхность

|

0,86

|

|

Полированный алюминий

|

0,72

|

|

Сталь полированная нержавеющая

|

0,54

|

Стеклянные отражатели изготавлвают двух типов:

- С внутренним отражающим слоем

- С внешним отражающим слоем

С внутренним отражающим слоем снижают плотность потока так как имеют место потери энергии в стекле.

MAX=2.5мкм- лучи не пропускаются стеклом.

Недостатки : Малая прочность.

Методы опредиления оптических характеристик пищевых продуктов.

Для опредиления оптических характеристик пищевых продуктов используют два метода:

- спектральный

- интегральный

Спектральный метод: При использование этого метода применяют поток излучения определённой длины волны, который фиксируется следующими приборами

- ИК-спектрографами

- Спектрографами

Эти приборы предназначены для регистрации лучистого потока прошедшего через продукт и сравнение этих характеристик с величинами их для стандартного материала

Интегральный метод: Используется лучистый поток с длиной волны

от 0 до . Основными элементами этого метода является приёмник лучистого потока в сочетание с определённым датчиком, приёмник ИК-излучения бывает следующих типов:

- Тепловые (Радиометры)

- Фотоэлектрические, фотоэлектронные

- Фотохимические

Наиболее широко используется тепловой метод - радиометры. Лучистый поток падает на поверхность радиомерта в котором установленна термопара, регистрирующая изменение температуры.

С помощью радиометра измеряют температуру равную температуре абсолютно чёрного тела, излучение которого равно излучению данного серого тела.

(1)

- степень черноты тела

Т - темтература данного серого тела, К

ТR – температура радиационная, К

С0 – Коэффициент излучения

(2)

Обработка пищевых продуктов переменным электротоком.

Общее положение

Большинство термопроцессов в пищевой промышленности отличаются большой продолжительностью. Что затрудняет механизацию и автоматизацию. Поэтому с целью сокращения продолжительности обработки механизации этих процессов используют интенсификацию их путём применения физических методов.

- Электроконтактный нагрев (ЭК)

- Токи высокой частоты (ТВЧ)

- СВЧ

- Электростатическое поле.

Проименение этих методов резко повышает скорость протекания процесса, увиличевает производительность, уменшает необходимость в производственных площадях, повышает качество готовой продукции. Улучшает условия труда.

Спецефичность применения этих методов и их преимущества перед другими способами подвода тепла заключается в равномерном нагреве всего изделия по всему объёму вне зависимости от теплопроводности и толщены продукта.

Нагрев в идеальных условиях осуществляется без температурного градиента

. В этих условиях материал поглащает значительное колличество энергии за малый промежуток времени и длительность нагрева продукта при этих методах зависит только от величены подводимой мощности к продукту и не зависит от форму и объёма продукта.

При ВК, ВЧ, и СВЧ нагреве тепло выделяется непосредственно в продукте окружающие детали камеры остаются холодными, что равномерно отсутствию тепловой энергии.

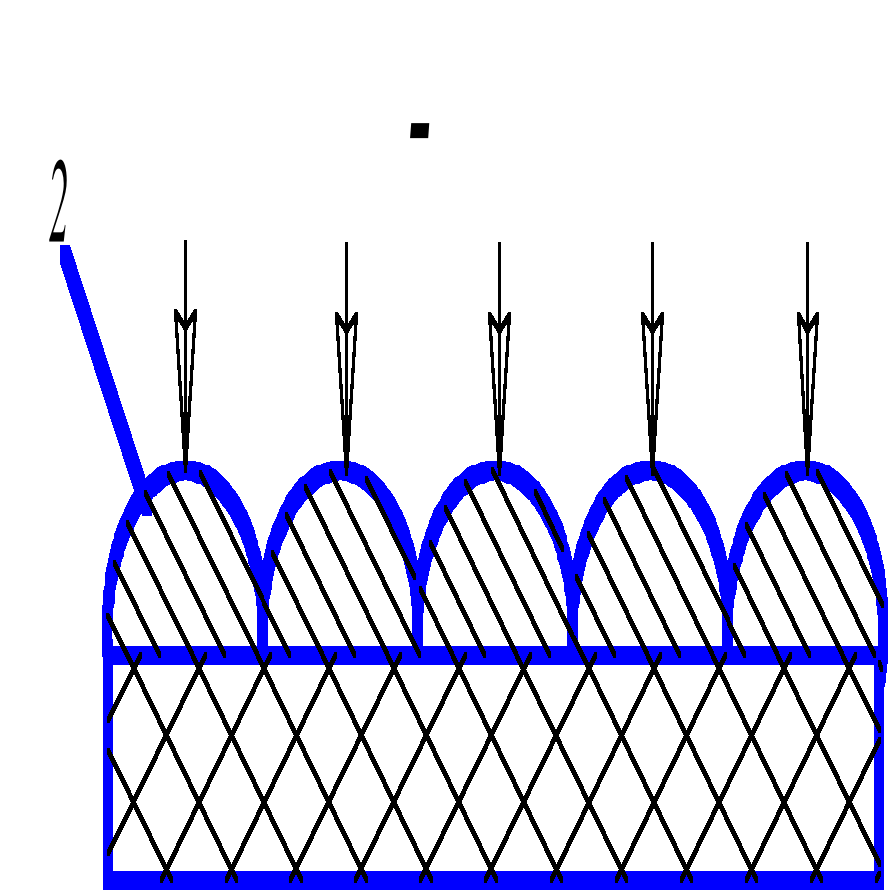

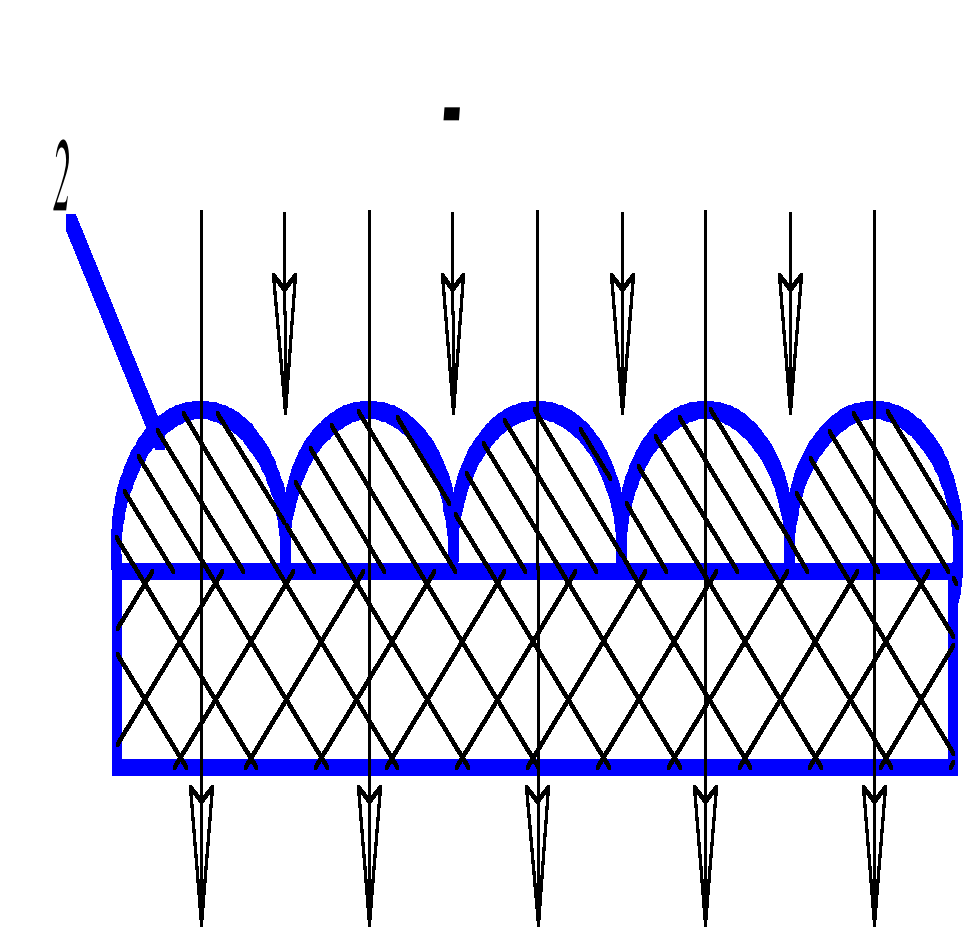

Следовательно при использование этих методов в сушке продуктов противоположность от конвективной сушки направление потоков тепла и потоков влаги совпадают межу собой что ускоряет прочесс сокращаетвремя повышает производительность.

Конвективная сушка

К

При использование ТЧ и СВЧ поглащение энергии продукта зависит также от влажности материала т.е больше нагреваются участки продукта имеющие большую влажность и поэтому испарение влаги в них осуществляется быстрее

Следовательно, при ВЧ методах происходит автоматическое выравнивание влажности в продукте, а при его сушке количество потребляемой энергии также автоматически сокращается по мере высушивания продукта.

Микрочастичы образующие вещество обладают электрическими зарядами по взаимодействию с внешним электрическим полем разделяется на две группы

- Свободные заряды которые под воздействием внешнего электрического поля легко перемещаются

- Заряды связанные, которые пи взаимодействии с внешним полем по ряду причин ограничены в возможностях перемещения.

Заряды первой группы под действием внешнего электрического поля перемещаются и образуют ток проводимости. Заряды второй группы при тех же условиях только смещаются в ограниченых приделах и тем самым создают так смещения. Таким образом при взаимодействии ВЧ поля с материалом в нём возникают сложные процессы связанные как с наличием тока проводимость так и с наличаем поляризации вещества.

Воздействие ВЧ поля на пищевые материалы соправождается возникновением полей температуры, влажности, механической диформации, химических реакций итд.

При ВЧ нагреве одним из основных элементов установкивки является рабочий конденсатор.

Мощность рассчитывается в материале помещённого в рабочий конденсатор ёмкостью С, определяется

(1)

f-частота тока, Гц

u-напряжение, кВ

С- ёмкость, нФ

tg- тангенс угла наклона диэлектрических потерь

Формулу (1) можно преобразовать и получить формулу характеризующую удельную мощность рассеивания.

(2)

Е-градиент напряжения

-диэлектрическая проницаемость продукта

Уравнение (2) показывает, что мощность рассеивания в продукте прямопропорциональна квадрату градиента напряжения, частоте тока и произведению

(3)

Фактор диэлектрических потерь.

Электрические свойства пищевых продуктов

Электрическое поле является векторной величеной и характеризует напряжённость Е [В/м], которая представляет собой силу с которой поле воздействует на еденичный заряд помещенный в данную точку поля.

Магнитное поле является векторной величеной которая характеризуется напряжённостью магнитного поля Н [А/м], которая есть сила с которой с которой поле воздействует на элемент тока, помещённого в рассматриваемую точку.

Электрическое и магнитное поле существуют одновременно взаимосвязанны и могот превращатся одна в другое.

Электофизические свойства материала характеризуются:

- Диэлектрической проницаемостью / и а (относительной и абсолютной), которые связаны между собой соотношением

(4)

- диэлектрическая проницаемость для вакума.

- Удельная проводимость

- tg- тангенс угла диэлектрических потерь

где w-круглвая частота равна 2f

По величине tg все продукты подразделяются на три группы

- tg>>1 – среда проводящая

- tg=1 – среда полупроводящая

- tg<<1 среда диэлектрическая

пищевые продукты в основном диэлектрики

Все электрофизические характеристики зависят от частоты поля и поэтому все численные значения этих величин необходимо относить конкретному диапазону частот.

Методы определения электрофизических свойств продукта