Общая энергетика

Общая энергетика.

- Современные способы получения электрической энергии.

1.1. Тепловые конденсационные электрические станции.

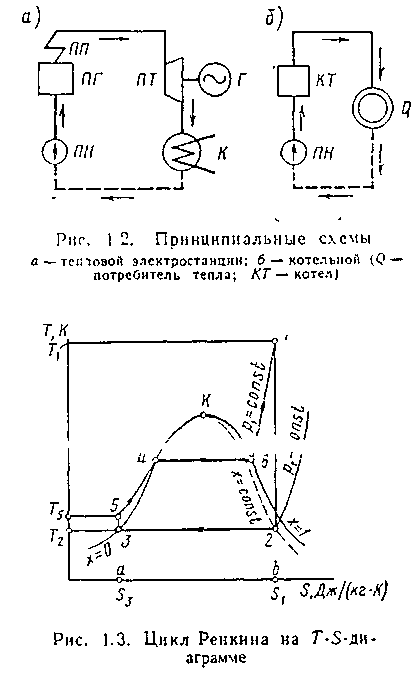

Тепловые конденсационные электрические станции преобразовывают энергию органического топлива внача�ле в механическую, а затем в электрическую. Механиче�скую энергию упорядоченного вращения вала получают с помощью тепловых двигателей, преобразующих энер�гию неупорядоченного движения молекул пара или газа.

Все тепловые двигатели подразделяются:

по виду используемого рабочего тела - пар или газ;

по способу преобразования тепловой энергии в механическую— поршневой или ротор�ный (табл. 2.2). В поршневом способе для преобразова�ния используется потенциальная энергия рабочего тела,

|

Способ работы

|

Рабочее тело

|

|

|

пар

|

газ

|

|

Поршневой

|

Паровая машина

|

Двигатель внутреннего сгорания

|

|

Роторный

|

Паровая турбина

|

Газовая турбина

|

получаемая при его нагревании. В роторном способе используется кинетическая энергия движущихся с боль�шой скоростью частиц рабочего тела.

Паровая машина была единственным двигателем, используемым в промышленности и на транспорте в XVIII и XIX вв. В настоящее время она практически не встречается, а широко применявшиеся в прошлом паро�возы и пароходы почти полностью сняты с производства.

В настоящее время наибольшее распространение получили двигатели внутреннего сгорания, используемые на автомобильном транспорте. В стационарной энергетике двигатели внутреннего сгорания находят ограниченное применение.

На современных мощных ТЭС устанавливают паро�вые турбины,. Первая паровая турбина, предназначенная для вращения электрического трехфазного генератора, была установлена на Эльберфельдской электростанции в 1899 г. С тех пор началось развитие мощных паротур�бинных электростанций.

В качестве тепловых двигателей на электрических станциях используют также газовые турбины.

Для повышения эффективности работы тепловых двигателей стремятся максимально увеличить темпера�туру рабочего тела и его давление до значений, прием�лемых по условиям механической прочности конструк�ционных материалов.

В современных паровых установках, составляющих основу энергетики, используют пар при температуре— около 600°С и давлении 30 МПа. Для охлаждения рабо�чего тела (пара) обычно применяют холодную воду, которая понижает его температуру до 30— 40°С. При этом давле�ние пара резко падает.

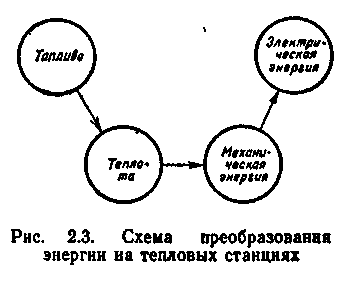

На рис. 2.3 схемати�чески показаны стадии преобразования пер�вичной энергии органи�ческого топлива в элек�трическую.

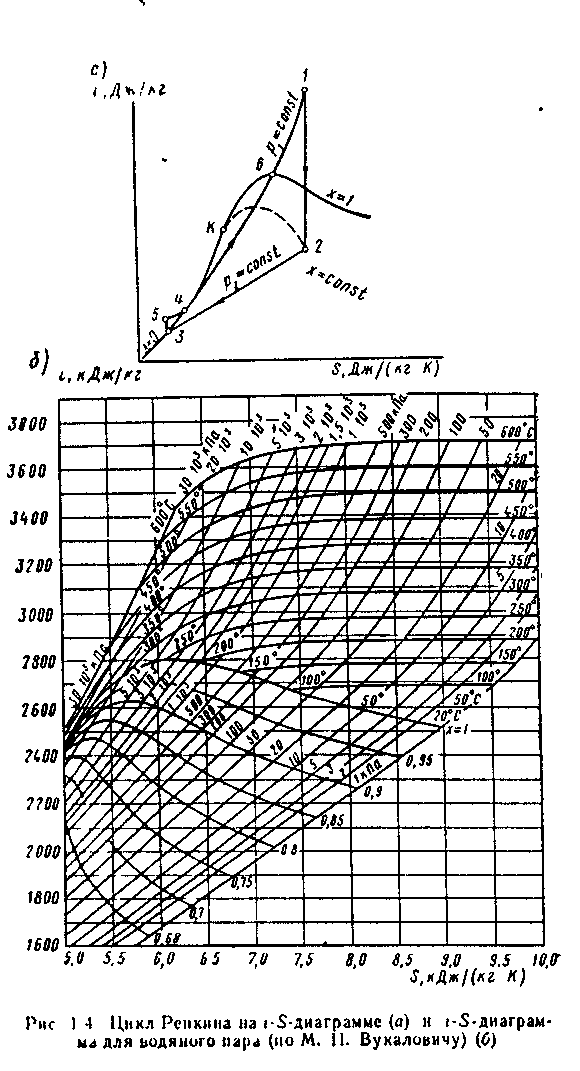

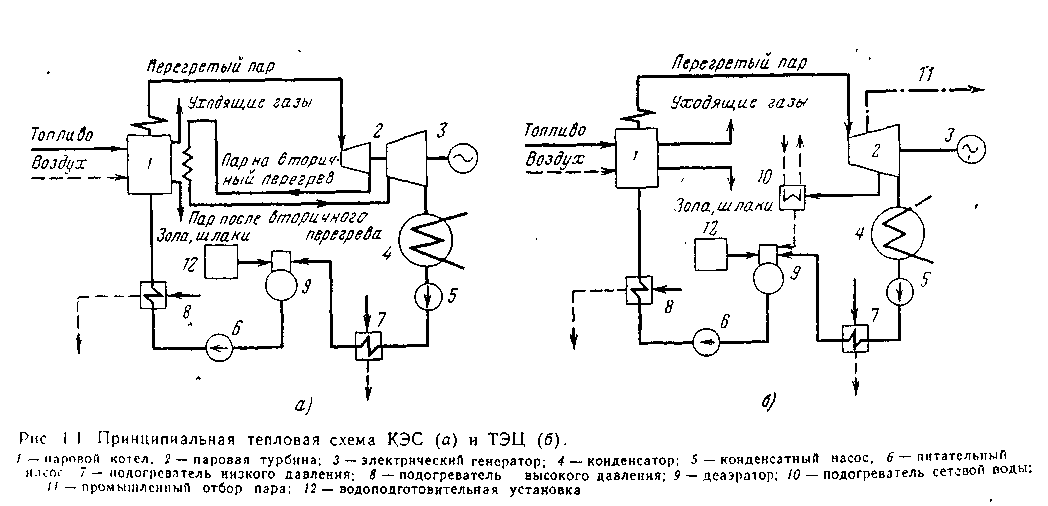

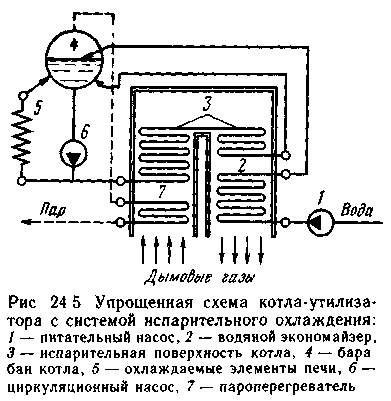

Основные процессы теплового цикла паро�вых установок, как бы�ло показано ранее, про�исходят в следующих элементах: в парогенераторах — подвод теплоты, в турбинах — расширение пара, в кон�денсаторах— отвод теплоты, в турбинах — расширение пара, в конденсаторах — охлаждение. С помощью насо�сов высокого давления производится сжатие, при кото�ром конденсат нагнетается в парогенератор.

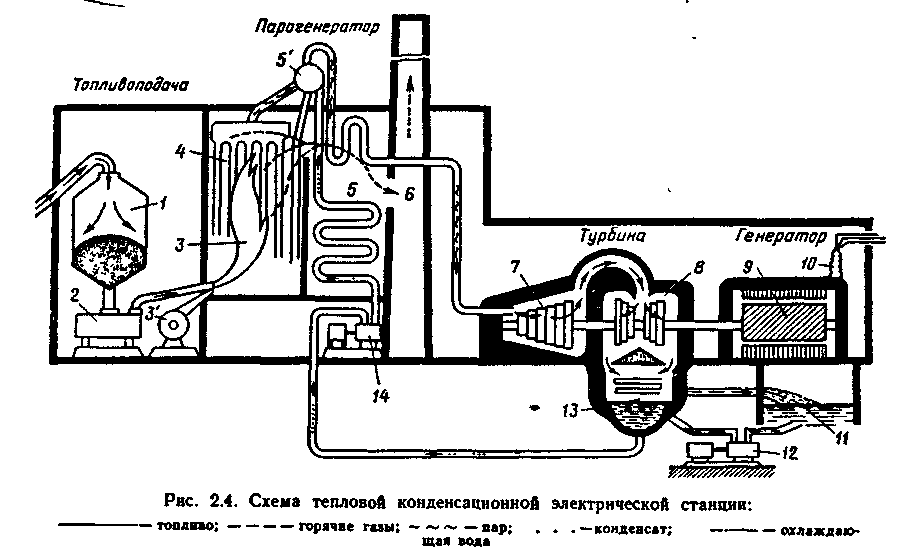

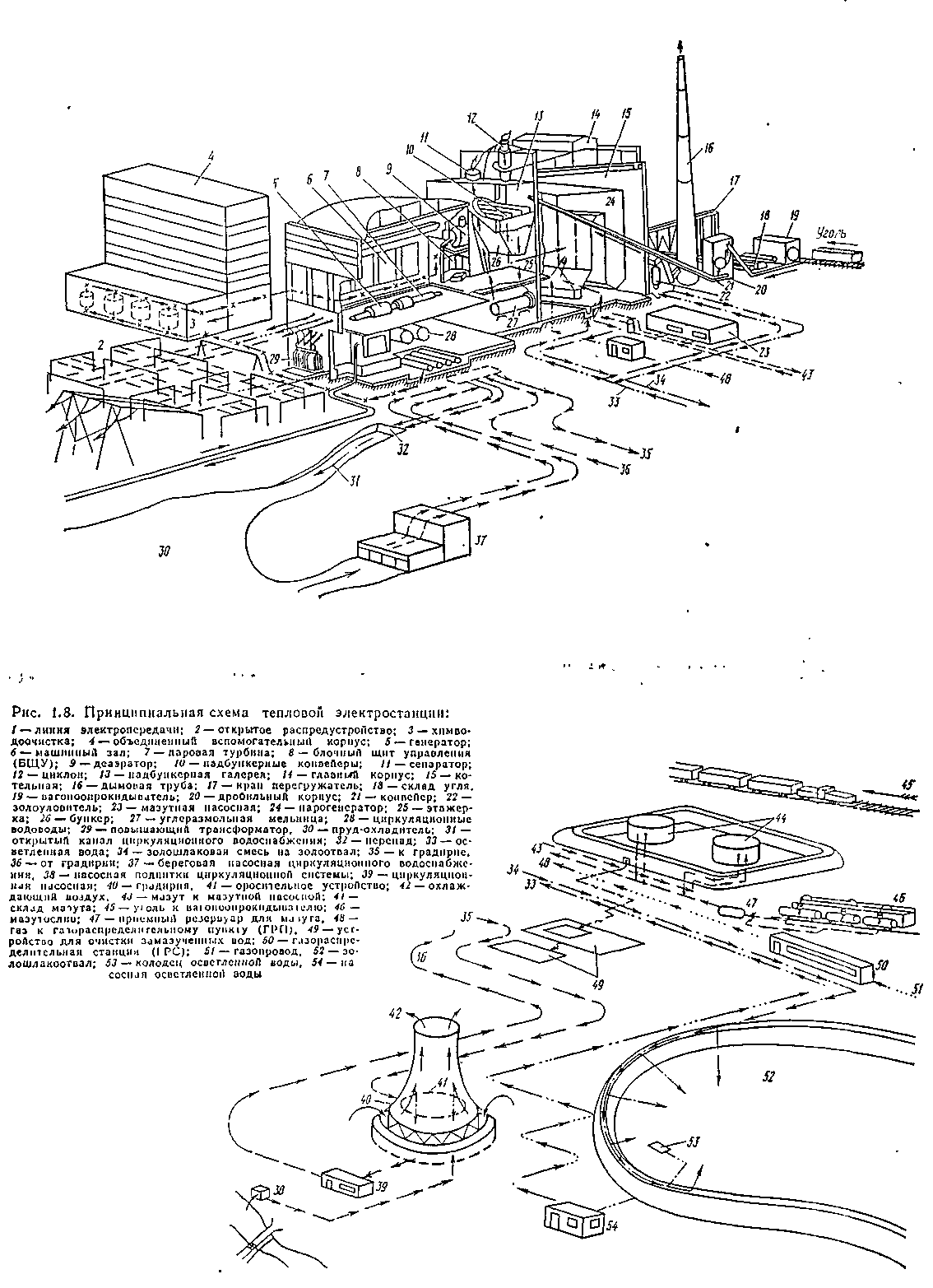

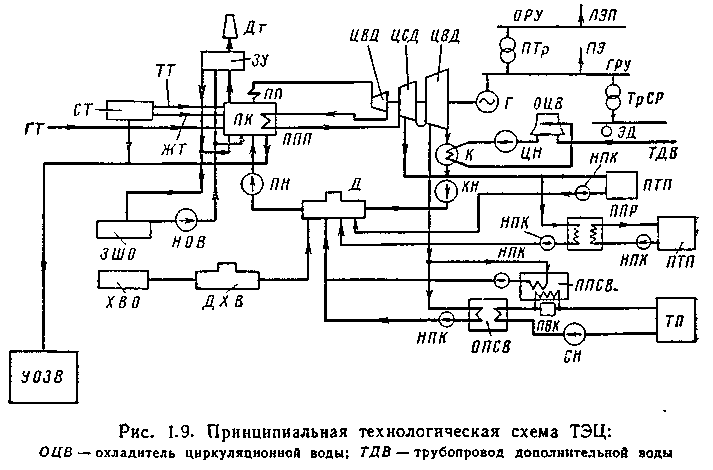

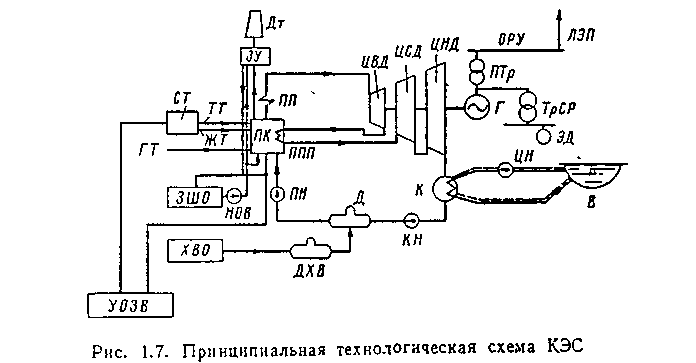

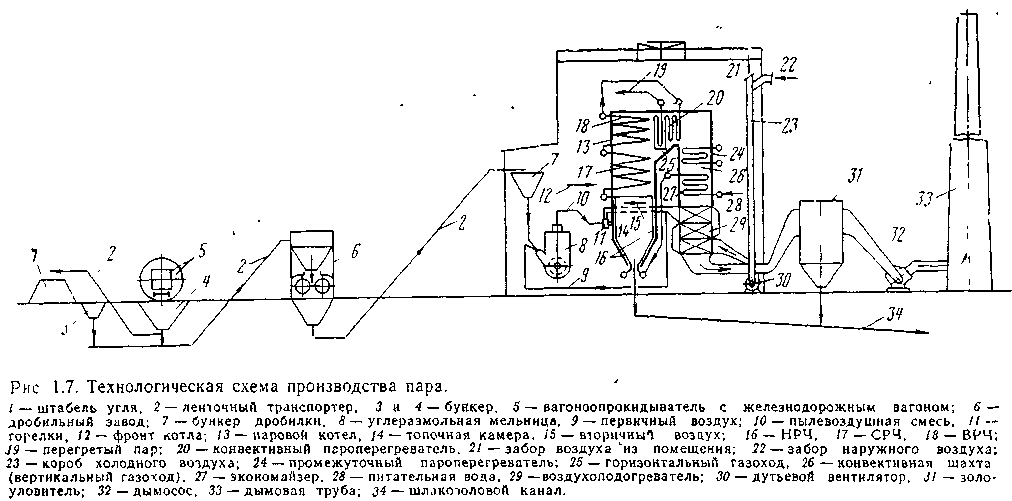

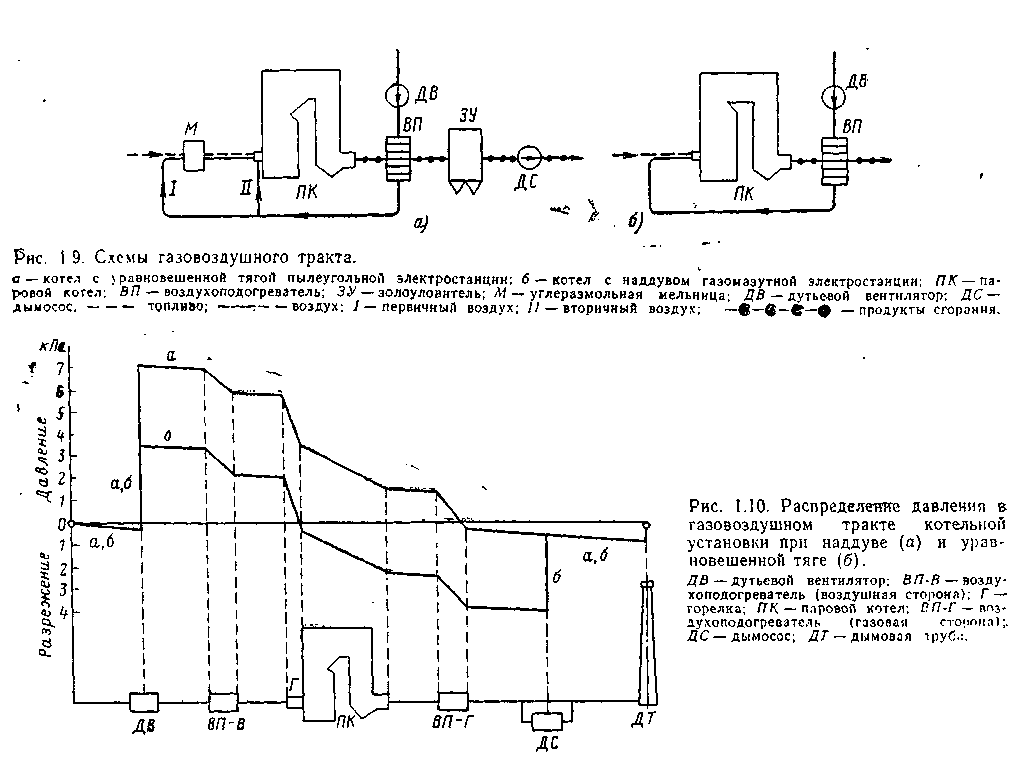

Схема тепловой станции, приведенная на рис. 2.1, более подробно показана на рис. 2.4 и 2.5 Работа стан�ции происходит следующим образом. Из бункера 1 (рис. 2.4) уголь поступает в дробильную установку 2, где он превращается в пыль. Угольная пыль вместе с

воздухом из воздуходувки 3' подается в топку S, Тепло�та, получаемая при сжигании угля, используется для преобразования воды в пар в трубах 4. Вода по змееви�ку 5 накачивается насосом 14 в барабан котла 5'. Пар, нагретый потоком горячих газов, уходящих в трубу 6, при высокой температуре и высоком давлении поступает сначала в первую ступень турбины 7, а затем во вторую ступень 8. В турбине энергия пара преобразуется в ме�ханическую энергию вращения ротора генератора 9, вы�рабатывающего электрическую энергию. Отработанный в турбине пар поступает в конденсатор 13, превращается в воду, которая насосом 14 подается в котел, и затем цикл превращения воды повторяется. Охлаждение пара в конденсаторе производится с помощью воды, забирае�мой из водоема (пруда или реки) 11, накачиваемой на�сосом 12 и вновь выбрасываемой в водоем. Продукты сгорания угля проходят через очистительные сооружения (не показанные на рис. 2.4), где выделяются зола, твер�дые частички несгоревшего угля и прочие примеси, а оставшиеся газы через трубу 6 выбрасываются в атмос�феру. Электрическая энергия, получаемая от статора генератора, отдается в электрическую систему через выводы 10.

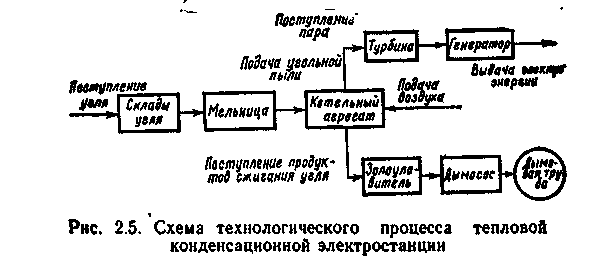

На рис. 2.5 показана общая схема получения теплоты и преобразования ее в электрическую энергию.

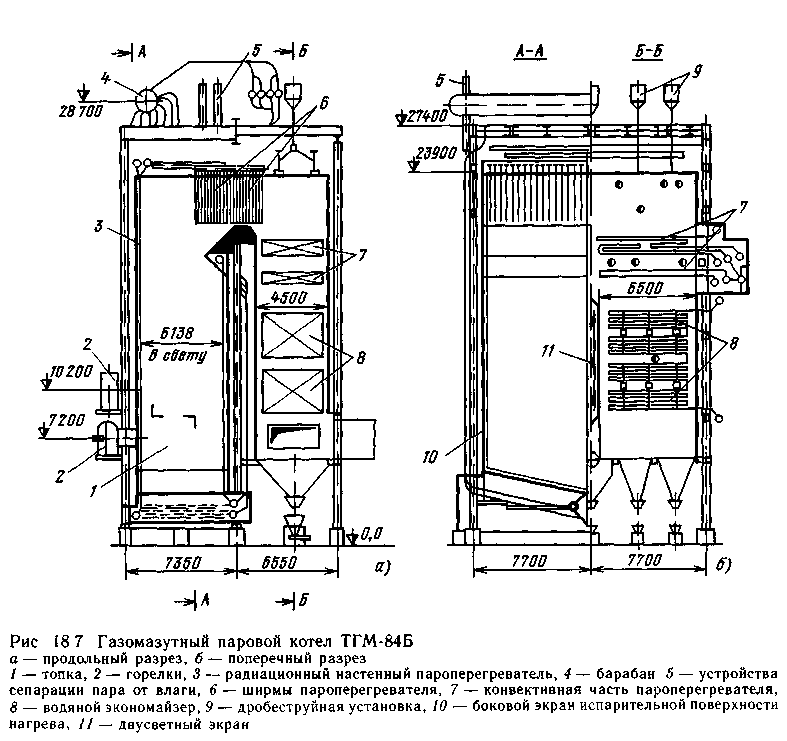

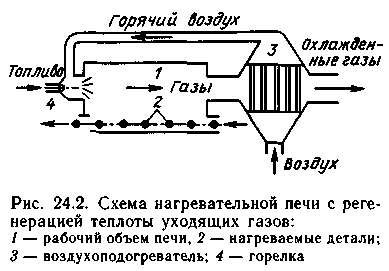

Рассмотрим дополнительно работу одного из основ�ных элементов станции — парогенератора, в котором получают пар для питания станции. Современный паро�генератор представляет собой сложное техническое сооружение больших размеров, высота которого соизме�рима с высотой пятиэтажного дома. В топке парогенера�тора сжигается превращенный в мелкую пыль уголь, газ или распыленная нефть при температуре 1500—2000°С. Для наиболее полного сжигания топлива с помощью вентилятора в больших количествах подается подогре�тый воздух. Появляющаяся в процессе сгорания топлива теплота нагревает воду, превращает ее в пар и увеличи�вает его температуру и давление до расчетных значений. Использованные горячие газы дымососами вытягиваются из парогенератора и подаются в очистительные устройст�ва, а затем направляются в дымовую трубу. Вода, пода�ваемая в парогенератор, предварительно очищается от примесей, содержание которых допускается в меньшем количестве, чем в питьевой воде. Очистка воды произво�дится в специальных устройствах — питателях.

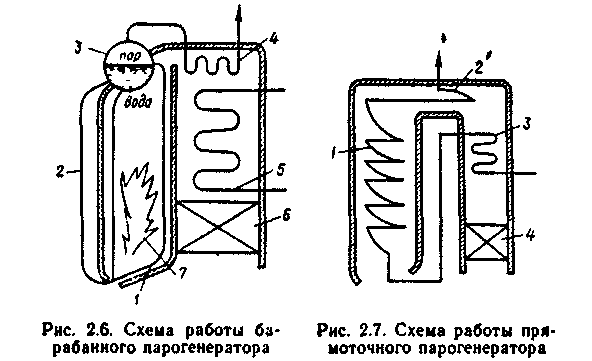

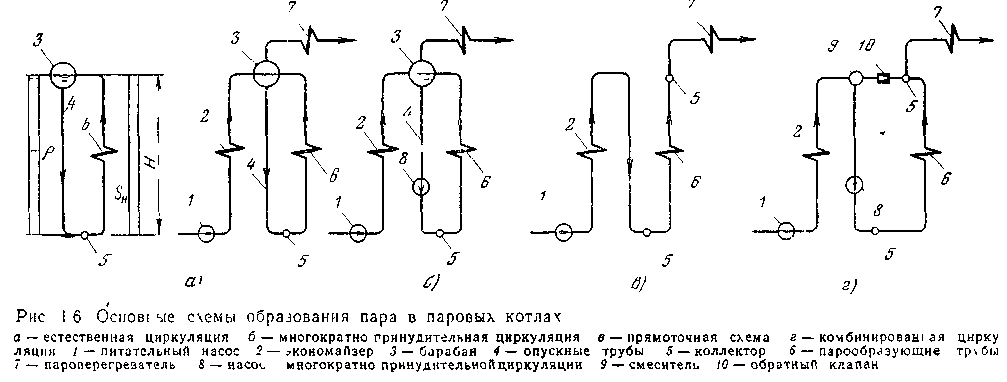

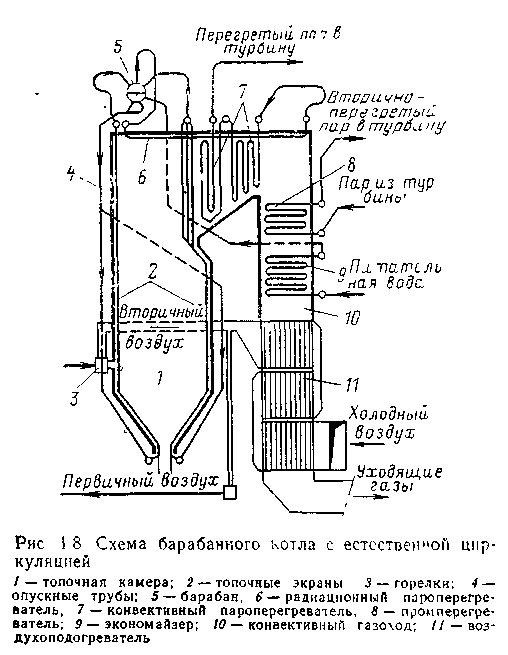

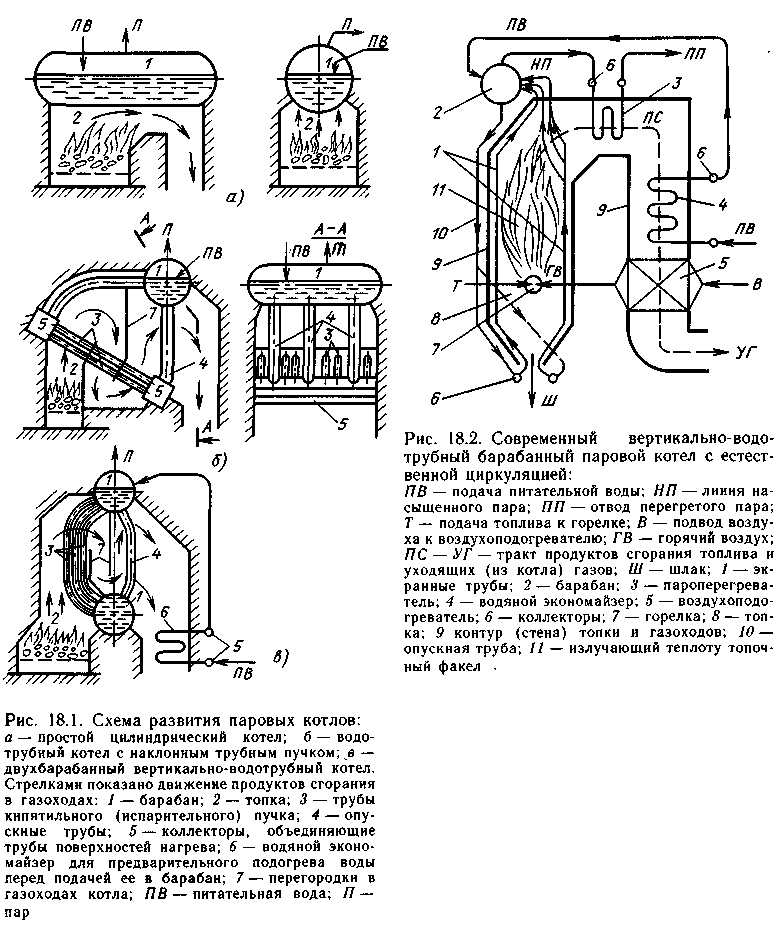

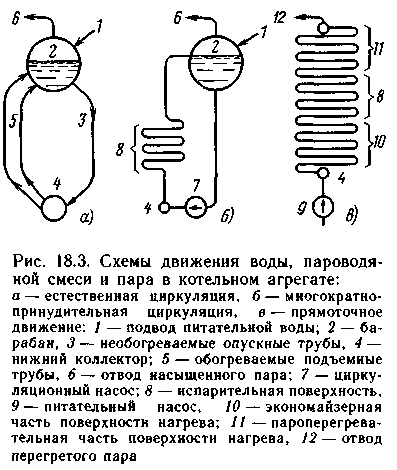

По конструктивному выполнению парогенераторы подразделяют на барабанные и прямоточные

В барабанном парогенераторе (рис. 2.6) имеется стальной барабан 3, в нижней части которого

находится вода, а в верхней части — пар. По циркуляци�онной трубе 2 вода поступает в трубки экрана /, покры�вающие стенки топки 7. Трубки экрана выполняют стальными, небольшого диаметра (примерно 40 мм сна�ружи и 32 мм внутри), для того чтобы они смогли вы�держать большое давление пара. В крупном парогенера�торе каждый час испаряются сотни тонн воды и поэтому трубки имеют общую длину до 50 км.

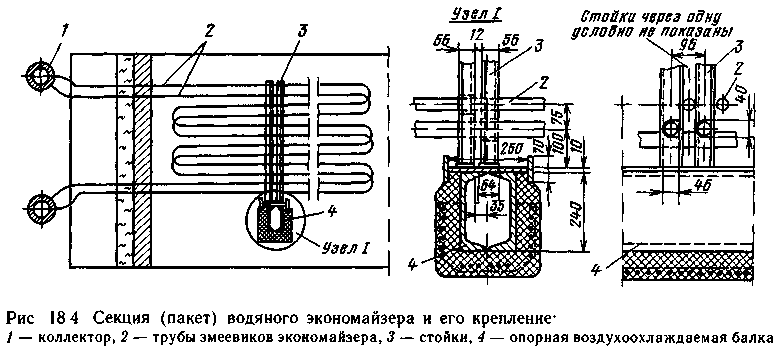

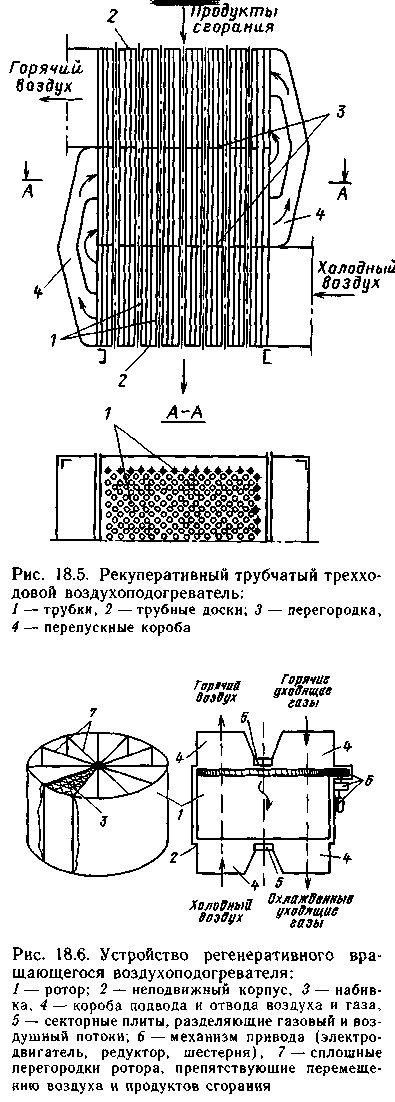

Чтобы повысить эффективность работы парогенератора, вода перед подачей в барабан нагревается в эконо�майзере 5, а воздух перед подачей в топку подогревается

горячими газами в воздухоподогревателе 6. Выходящий

из барабана пар дополнительно нагревается в паропере�гревателе 4. _

В барабанном парогенераторе происходит естествен�ная циркуляция воды и пароводяной смеси за счет их разных плотностей. С увеличением температуры и дав�ления пара уменьшается разность в плотностях воды и пара, что ухудшает их циркуляцию.

В прямоточном парогенераторе барабана нет. Циркуляция воды и пара создается насосами (рис. 2.7). Вода через водоподогреватель 3 поступает в трубы 1, расположенные в топке, превращается в пар, который затем подается в пароперегреватель 2 и далее в турбину. В воздухоподогревателе 4 происходит подо�грев воздуха перед подачей его в топку. Прямоточные парогенераторы требуют качественного регулирования подачи воды. Кроме того, к питательной воде, используе�мой в парогенераторах этого типа, предъявляют очень высокие требования в отношении ее химической чистоты.

Прямоточные котлы получили широкое распростране�ние, так как они дешевле ба�рабанных. У барабанных пароге�нераторов при высоких давлени�ях (свыше 20 МПа) нарушается естественная циркуляция воды и пара.

Прямоточные парогенераторы стали применяться в нашей стра�не в 30-е годы по инициативе Л. К. Рамзина, который разрабо�тал ряд оригинальных конструкций котлов.

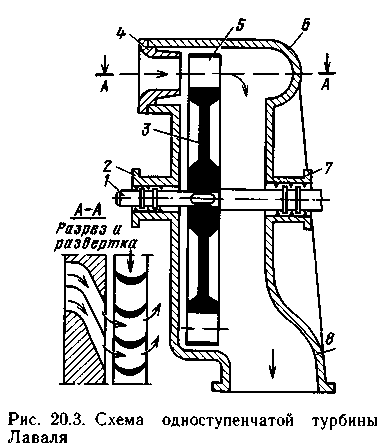

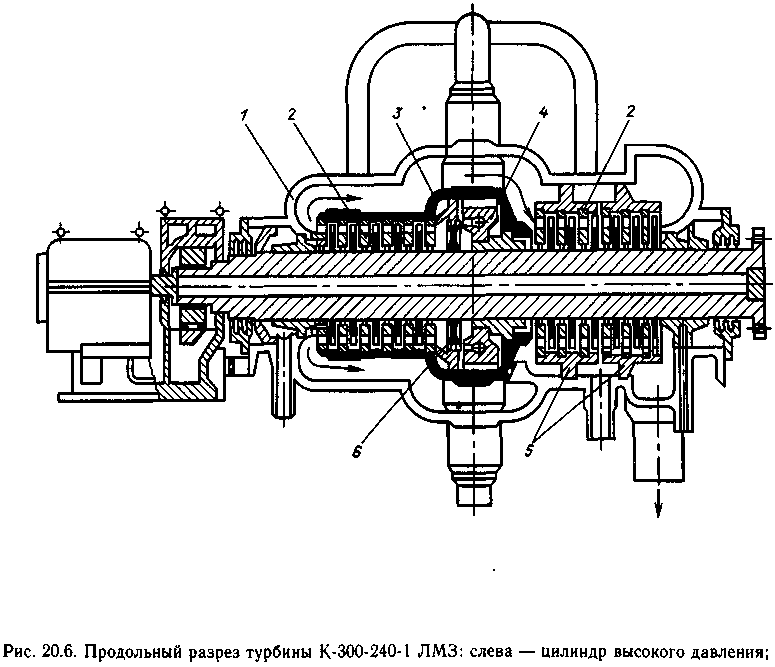

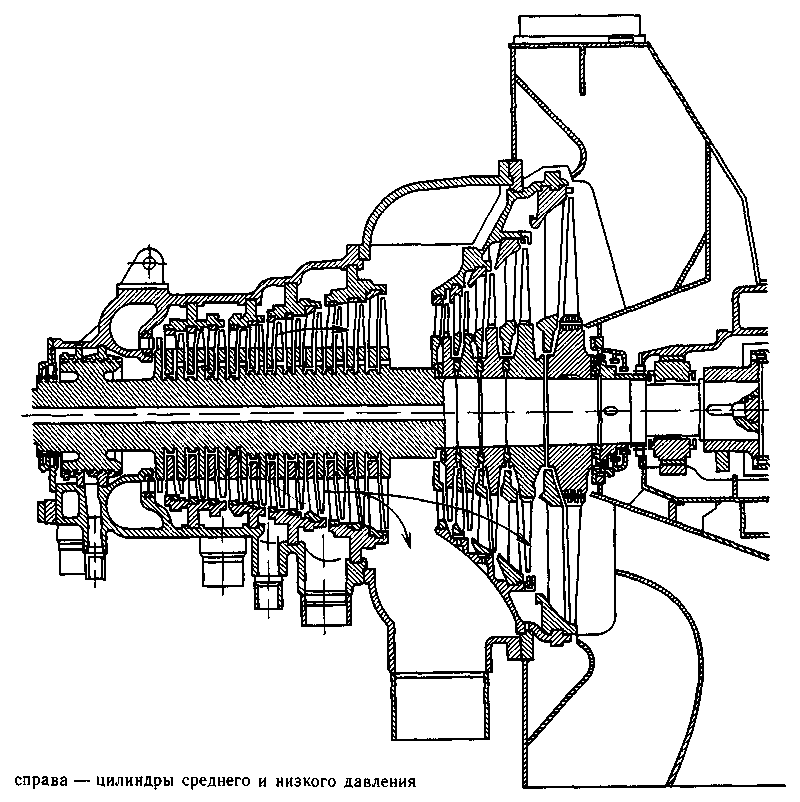

Турбины. Полученный в паро�генераторах перегретый пар при температуре ~600°С и давлении 30 МПа по паропроводам переда�ется в сопла. Сопла предназначе�ны для преобразования внутренней энергии пара в ки�нетическую энергию упорядоченного движения молекул.

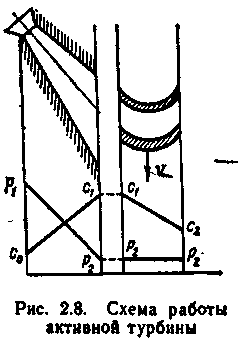

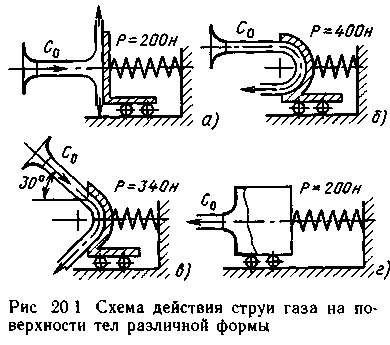

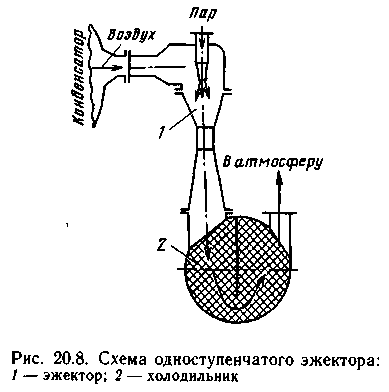

Если перед входом в сопло пар имел некоторую на�чальную скорость Со и начальное давление р1 (рис. 2.8), то после выхода из сопла в результате расширения пара происходит увеличение его скорости до значения с1 и уменьшение давления до значения р2. Температура пара также при этом значительно понижается.

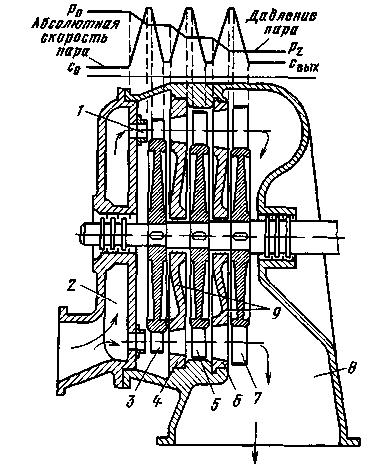

После выхода из сопла пар подается на рабочие лопатки турбины. Если турбина активная, то между ее рабочими лопатками расширения пара не про�исходит, следовательно, давление пара не меняется (рис. 2.8). Абсолютная скорость движения пара умень�шается от с1 до с2 вследствие вращения турбины со скоростью .

Конструктивно обычно турбина выполняется в виде нескольких ступеней, каждая из которых состоит из одного венца сопловых лопаток и одного венца рабочих лопаток. Сопловые и рабочие лопатки закреплены на окружностях одинакового радиуса.

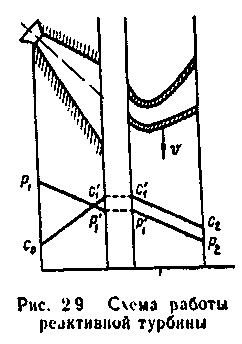

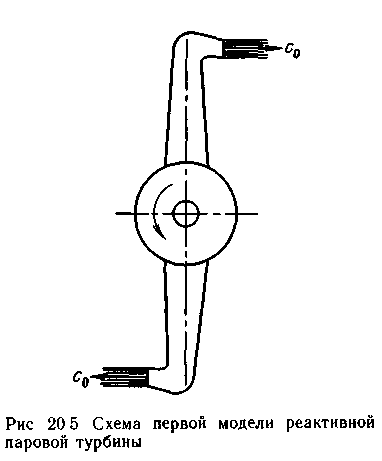

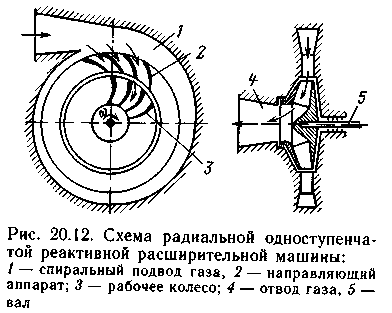

У реактивной турбины или ступени происхо�дит расширение пара, проходящего через каналы рабо�чих лопаток. В зависимости от показателей расширения пара в каналах турбины характе�ризуют ступенями реактивности. В настоящее время турбины выполняют многоступенчатыми, причем в одной и той же турбине могут быть как активные, так и реактивные (с различной степе�нью реактивности) ступени.

Изменение параметров пара в реактивной ступени турбины по�казано на рис. 2.9. В соплах тур�бины происходит частичное рас�ширение пара до промежуточного давления р1. Дальнейшее расши�рение пара до давления p2 проис�ходит в каналах между лопатка�ми. Абсолютная скорость пара в сопле увеличивается до значения сi, а в каналах между лопатками уменьшается из-за вращения лопаток до зна�чения С2.

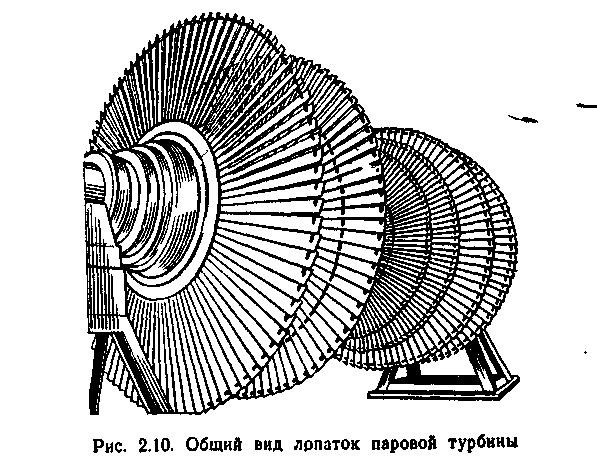

Общий вид лопаток мощной паровой турбины пока�зан на рис. 2.10.

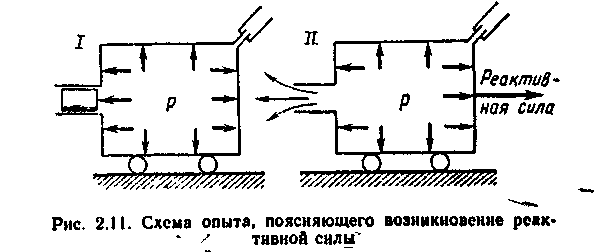

В реактивных турбинах помимо центробежных сил, возникающих при изменении скорости движения пара, на лопатки действуют реактивные силы, вызванные рас�ширением пара.

Появление реактивной силы можно показать на сле�дующем примере. Пусть в бак, установленный на тележке (рис. 2.11), подведен пар под давлением, который в положении I равномерно действует на все стенки. Если убрать пробку, то равновесие бака сразу же нарушится. На правую стенку будет действовать неизменная сила, а сила, действующая на левую стенку, резко уменьшится, так как давление окружающей среды меньше, чем давление в баке. Пар устремится из бака, а тележка под действием реактивной силы начнет двигаться вправо (положение II).

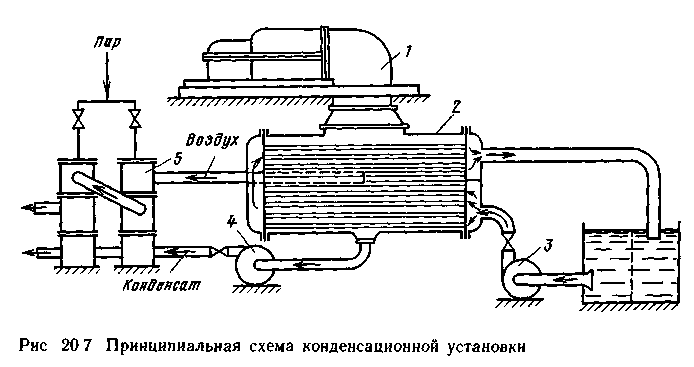

(Конденсаторы. Пар, выходящий из турбины, направ�ляют для охлаждения и конденсации в специальное устройство называемое конденсатором. Конденсатор пред�ставляет собой цилиндрический корпус, внутри которого имеется большое число латунных трубок. По трубкам протекает охлаждающая вода, поступающая в конден�сатор обычно при температуре 10—15°С и выходящая из него при температуре 20—25°С. Пар обтекает трубки сверху вниз, конденсируется и снизу удаляется. Давле�ние в конденсаторе поддерживается в пределах 3— 4 кПа, что достигается охлаждением пара.

Расход охлаждающей воды составляет примерно 50—100 кг на 1 кг пара. На электростанции мощностью 1 ГВт расходуется 40 м3/с охлаждающей воды, что при�мерно равно расходу воды в Москве-реке.

Если воду для охлаждения пара забирают из реки, подают в конденсатор, а затем сбрасывают в реку, то такую систему водоснабжения называют прямоточной. В случаях, когда воды в реке не хватает, сооружают пруд. С одной стороны пруда вода подается в конденса�тор, а с другой стороны пруда сбрасывается нагретая в конденсаторе вода.

В замкнутых системах водоснабжения для охлажде�ния воды, нагретой в конденсаторе, сооружают градир�ни, представляющие собой устройства высотой при�мерно 50 м. Вода вытека�ет струйками из отверстий лотков, разбрызгивается и, стекая вниз, охлажда�ется. Внизу расположен бассейн, в котором вода собирается и затем насо�сами подается в конден�сатор.

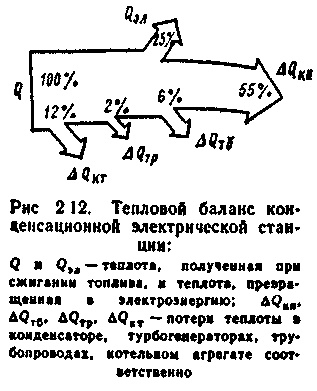

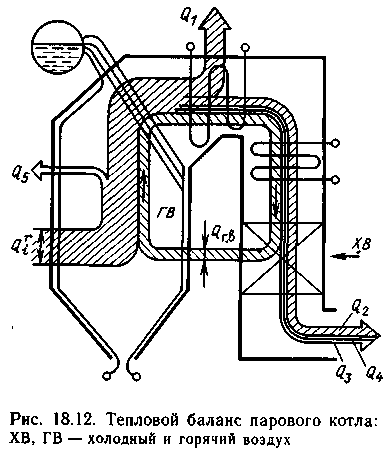

Тепловой баланс кон�денсационной электриче�ской станции. На ТЭС происходят многократные преобразования энергии, сопровождающиеся поте�рями. Экономичность про�цесса преобразования хи�мической энергии топлива в электрическую и потери на различных стадиях производства можно выявить из ана�лиза теплового баланса электрической станции. Если за 100% принять химическую энергию, получаемую при сжигании угля в топках котлов, то в среднем только 25% этой энергии превращается в электрическую (рис. 2.12). Наибольшие потери теплоты происходят в конденсаторе. С охлаждающей водой конденсатора уносится 55% теп�лоты.

1.2. ТЕПЛОЭЛЕКТРОЦЕНТРАЛИ.

Производство электрической энергии на ТЭС сопро�вождается большими потерями теплоты. В то же время многим отраслям промышленности таким, как химиче�ская, текстильная, пищевая, металлургическая, и ряду других теплота необходима для технологических целей. Для отопления жилых зданий требуется в значительном количестве горячая вода.

В нашей стране больше всего добываемого топли�ва расходуется на тепловые нужды предприятий. Ориентировочное представление о потреблении теплоты в промышленности можно получить, рассмотрев потребно�сти в нем какого-либо конкретного предприятия. Напри�мер, на автомобилестроительном заводе приблизительно всей потребляемой теплоты идет на отопление, венти�ляцию и бытовые нужды и только расходуется на про�изводственные цели. Противоположная ситуация на азот�нотуковом комбинате — предприятии химической про�мышленности. Здесь примерно всей потребляемой теплоты расходуется на производственные цели. Удов�летворение потребностей в теплоте сооружением неболь�ших индивидуальных котельных, как правило, не эконо�мично, так как такие установки работают с небольшими КПД и технически менее совершенны, чем крупные ус�тановки современных мощных ТЭС.

В этих условиях естественно использовать пар, полу�чаемый в парогенераторах на тепловых станциях, как для выработки электроэнергии, так и для теплофикации потребителей. Электростанции, выполняющие такие функции, называются теплоэлектроцентралями.

Отработанный в турбинах конденсационных станций пар имеет температуру 25—30°С, поэтому он не пригоден для использования в технологических процессах на пред�приятиях.» Во многих производствах требуется пар, име�ющий давление 0,5—0,9 МПа, а иногда и до 2 МПа длят приведения в движение прессов, паровых молотов, тур�бин. Иногда требуется горячая вода, нагретая до темпе�ратуры 70—150°С.

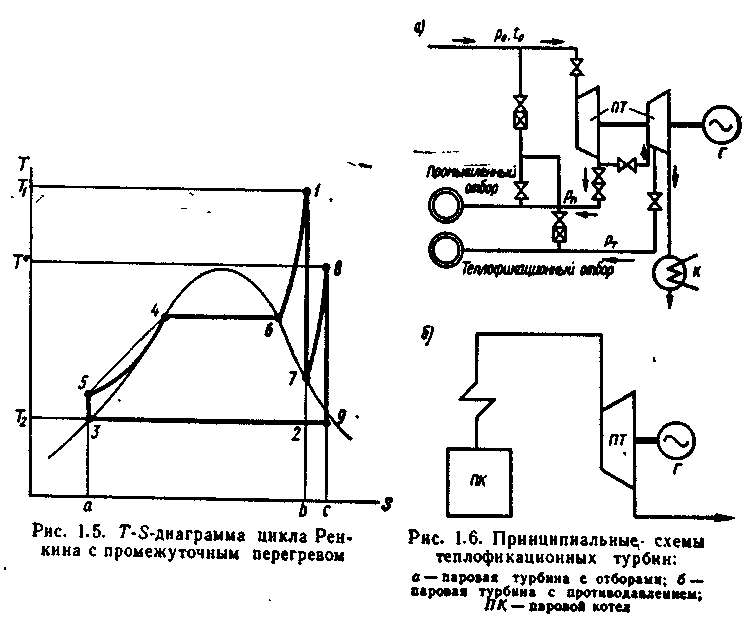

Для получения пара с необходимыми для потребите�лей параметрами используют специальные турбины с промежуточными отборами пара. В таких турбинах, по�сле того как часть энергии пара израсходуется на при�ведение в движение турбины и параметры его понизят�ся, производится отбор некоторой доли пара для потре�бителей. Оставшаяся доля пара далее обычным способом используется в турбине и затем поступает в конденсатор. Поскольку для части пара перепад давления оказывает�ся меньшим, несколько возрастает расход топлива на выработку электроэнергии. Так, если при перепаде дав�ления от 9000 до 4 кПа на выработку 1 кВт-ч электро�энергии требуется 4 кг пара, то при увеличении давления отработанного пара до 120 кПа необходимое количество пара составляет 5,5 кг. Однако такое увеличение расхода пара на выработку электроэнергии на ТЭЦ и связанное с этим увеличение расхода топлива в конечном счете ока�зываются меньшими по сравнению с расходом топлива в случае раз�дельной выработки электроэнергии и выра�ботки ,теплоты на не�больших котельных ус�тановках.

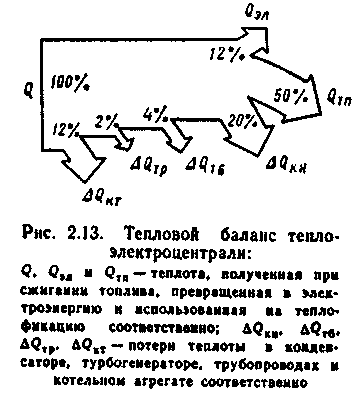

Благодаря более полному использова�нию тепловой энергии КПД ТЭЦ достигает 60-65%, а КПД КЭС —не более 40%. На рис. 2.13 приведен примерный тепловой баланс ТЭЦ.

Горячая вода и пар под давлением, дости�гающем в отдельных случаях 3 МПа, доставляются потребителям по трубо�проводам. Совокупность трубопроводов, предназначен�ных для передачи теплоты, называется тепловой сетью. Экономия топлива связана с совершенствованием теп�ловой изоляции, поэтому повышение ее качества отно�сится к одной из важнейших задач теплофикации.

Эффективность работы системы теплоснабжения во многом зависит от рационального размещения ТЭЦ, которые стремятся по возможности приблизить к крупным потребителям теплоты и электрической энергии, так как передача теплоты в виде пара неэкономична на расстояниях свыше 5—7 км. На решение вопроса о целесо�образных местах расположения ТЭЦ в последнее время значительно влияет загрязнение ими окружающей среды.

Централизованное теплоснабжение на базе комбини�рованной выработки теплоты и электрической энергии имеет большие преимущества: обеспечивает основную долю потребности в теплоте промышленного и жилищно-коммунального хозяйства, уменьшает расходование топ�ливно-энергетических ресурсов, а также материальных, и трудовых затрат в системах теплоснабжения.

Однако при максимальной централизации теплоснаб�жения на ТЭЦ можно выработать только 25—30% требу�емой электроэнергии. Работа же конденсационных стан�ций определяется только условиями выработки электро�энергии, что делает весьма благоприятными концентра�цию больших электрических мощностей и позволяет быстро наращивать электроэнергетический потенциал страны. Поэтому в настоящее время и в будущем будут строиться конденсационные станции, несмотря на те преимущества, которые имеет выработка электроэнергии -на ТЭЦ. Развитию теплофикации в СССР придается большое значение. Так, уже в начале девятой пятилетки установленная электрическая мощность теплофикацион�ных агрегатов превысила 45 млн. кВт, что составило око�ло установленной мощности всех ТЭС страны, работа�ющих на органическом топливе.

1.3. ГАЗОТУРБИННЫЕ УСТАНОВКИ

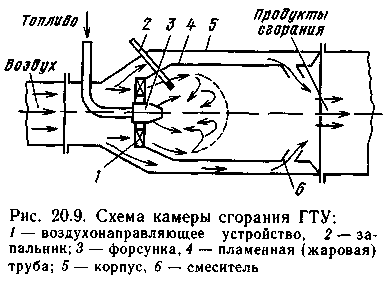

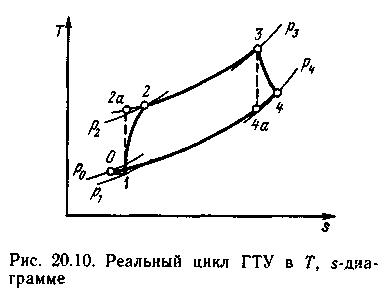

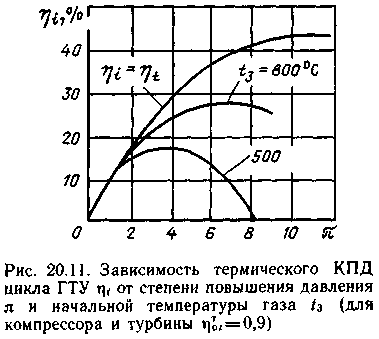

На отечественных ТЭС начинают широко использо�вать газотурбинные установки (ГТУ). В качестве рабо�чего тела в них используется смесь продуктов сгорания топлива с воздухом или нагретый воздух при большом давлении и высокой температуре. В ГТУ преобразуется теплота газов в кинетическую энергию вращения ротора турбины.

По конструктивному исполнению и принципу преобра�зования энергии газовые турбины не отличаются от па�ровых. Экономичность работы газовых турбин примерно такая же, как и двигателей внутреннего сгорания, а при очень высоких температурах рабочего газа экономичность газовых турбин выше. Кроме того, газовые турбины более компактны, чем паровые турбины и двигатели внутреннего сгорания аналогичной мощности.

Особенно широкое распространение газовые турбины получили на транспорте. Применение газовых турбин в качестве основных элементов авиационных двигателей позволило в современной авиации достичь больших ско�ростей, грузоподъемности и высоты полета. Газотурболокомотивы на железнодорожном транспорте конкурен�тоспособны с тепловозами, оборудованными поршневы�ми двигателями внутреннего сгорания.

Современные газовые турбины в основном работают на жидком топливе, однако кроме жидкого топлива мо�жет использоваться газообразное: как естественный при�родный горючий газ, так и искусственный газ, получа�емый особым сжиганием

твердых топлив любых видов.

Представляет практический интерес перспектива сжигания угля в места его залегания. При этом под землю компрессорами в необходимом количестве подает�ся воздух, производится специальное сжигание угля с об�разованием горючего газа, который затем подается по трубам к газотурбинным установкам. Впервые в мире такая опытная электростанция построена в Тульской об�ласти.

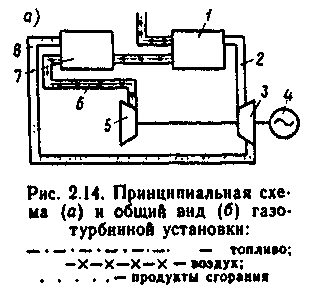

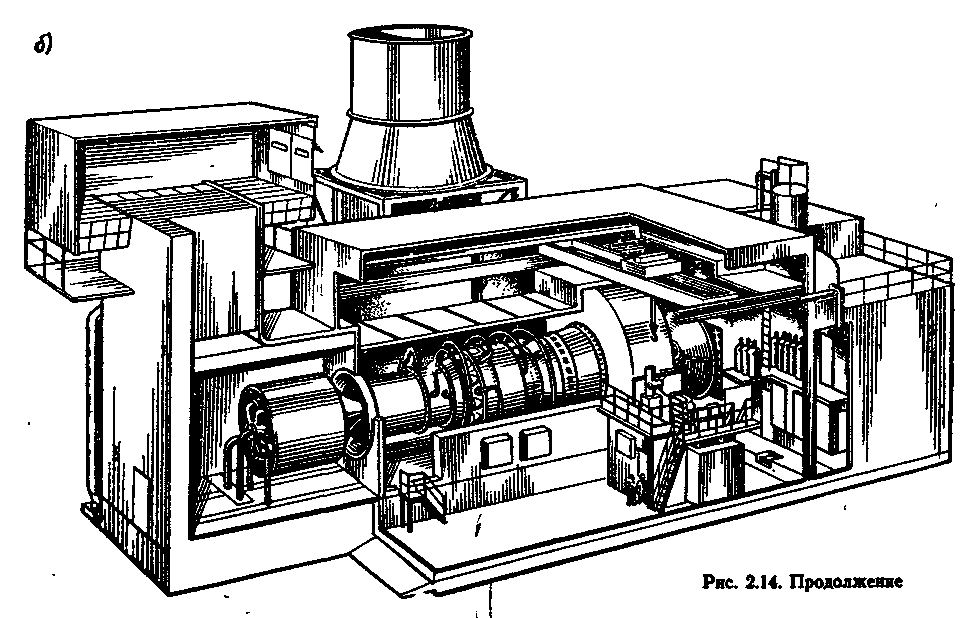

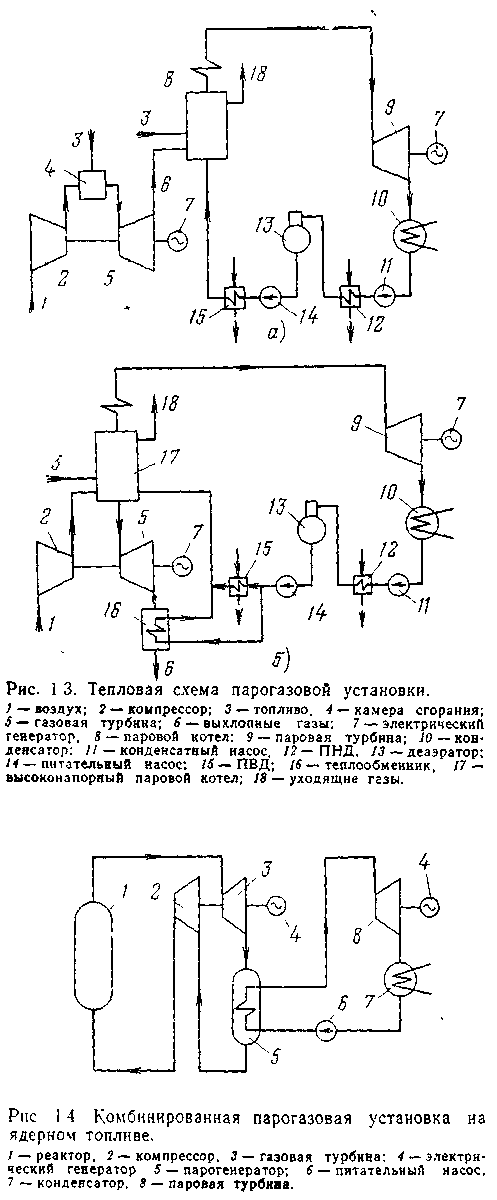

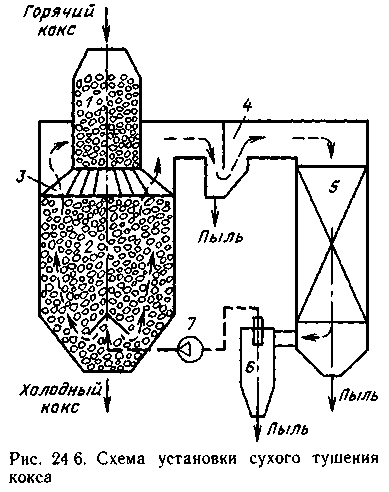

(Работа газотурбинной установки осуществляется сле�дующим образом. В камеру сгорания / подается жидкое или газообразное топливо и воздух (рис. 2.14, с). Полу�чающиеся в камере сгорания газы 2 с высокой темпера�турой и под большим дав�лением направляются на рабочие лопатки турби�ны 3. Турбина вращает электрический генератор 4 и компрессор 5, необхо�димый для подачи под давлением воздуха 6 в ка�меру сгорания. Сжатый в компрессоре воздух пе�ред подачей в камеру сго�рания подогревается в регенераторе 7 отработанными в турбине горючими газами 8. Подогрев воздуха позволяет повысить эффективность сжигания топлива в камере сгорания.

1.4. ПАРОГАЗОВЫЕ УСТАНОВКИ

Отработанные в ГТУ газы имеют высокую температу�ру, что неблагоприятно сказывается на КПД термодина�мического цикла. Совмещение газо- и паротурбинных агрегатов таким образом, что в них происходит совмест�ное использование теплоты, получаемой при сжигании топлива, позволяет на 8—10% повысить экономичность работы установки, называемой парогазовой, и снизить ее стоимость на 25%.

Парогазовые установки, использующие два вида ра�бочего тела - пар и газ - относятся к бинарным. В них часть теплоты, получаемой при сжигания топлива в парогенераторе, расходуется на образование пара, который затем направляется в турбину (рис. 2.15), Охлажденные до температуры 650—700°С газы попадают на рабочие лопатки газовой турбины. Отработанные в турбине газы используются для подогрева питательной воды, что по�зволяет уменьшить расход топлива и повысить КПД всей установки, который может достичь примерно 44%,

Парогазовые установки могут работать также по схеме, в которой отработанные в газовой турбине га5ы по�ступают в паровой/котел (рис. 216 — обозначения те же, что и на рис. 2.15). Газовая турбина в этом случае слу�жит как бы частью паросиловой установки. В камере сгорания газотурбинной установки сжигается 30—40% топлива, а в парогенераторе — остальное топливо.

Газотурбинные установки могут работать только на, жидком или газообразном топливе, так как продукты сгорания твердого топлива, содержащие золу и механи�ческие примеси, оказывают вредное влияние на лопатки газовой турбины. В газотурбинных установках, так же как и в обычных паросиловых установках, тепловая энер�гия преобразуется в механическую в турбинах и механи�ческая энергия — в электрическую в генераторах. Эта схема электромеханического преобразования энергии требует использования материалов, способных выдержи�вать большие механические нагрузки при больших часто�тах вращения вала турбины и высоких температурах. Ограниченная прочность материалов вынуждает исполь�зовать пар при температурах не выше 600°С, в то время как температура сжигаемого топлива достигает 2000°С. Сокращение разницы этих температур позволит суще�ственно повысить КПД тепловых установок.

1.5. ГИДРАВЛИЧЕСКИЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ.

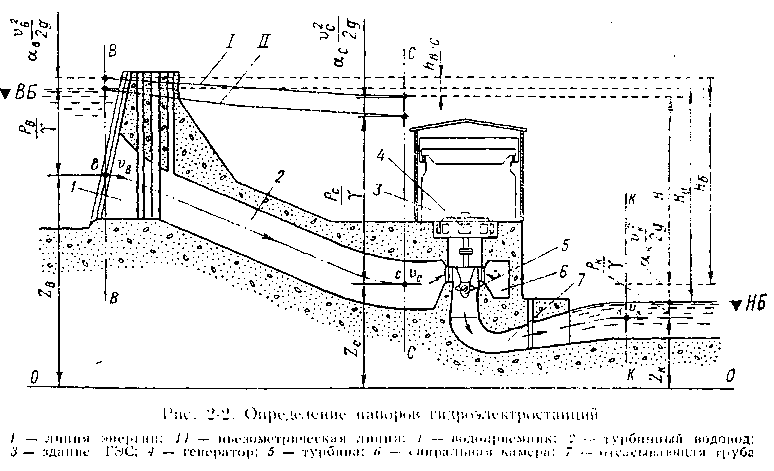

Основой изучения работы ГЭС, преобразующих энер�гию воды в электрическую энергию, является наука, на�зываемая гидравликой; она включает в себя гидростати�ку, изучающую равновесие жидкостей, и гидродинамику, изучающую движение жидкостей.

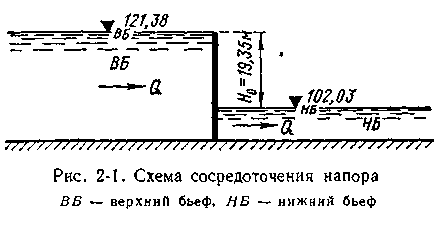

Мощность потока воды, протекающего через некото�рое сечение — створ, определяется расходом воды Q, вы�сотой между уровнем воды в верхнем по течению бас�сейне (верхнем бьефе) и уровнем воды в нижнем по те�чению бассейне (нижнем бьефе) в месте сооружения

плотины. Разность уровней верхнего и нижнего бассей�нов называется напором. Мощность потока в створе (кВт) можно определить посредством расхода (м3/с) и

напора (м):

P=9,81QH.

В двигателях ГЭС можно использовать только часть мощности потока воды в створе из-за неизбежных потерь мощности в гидротехнических сооружениях, турбинах и генераторах, учитываемых коэффициентом полезного действия . Таким образом, приближенно мощность ГЭС

P=9,81QH.

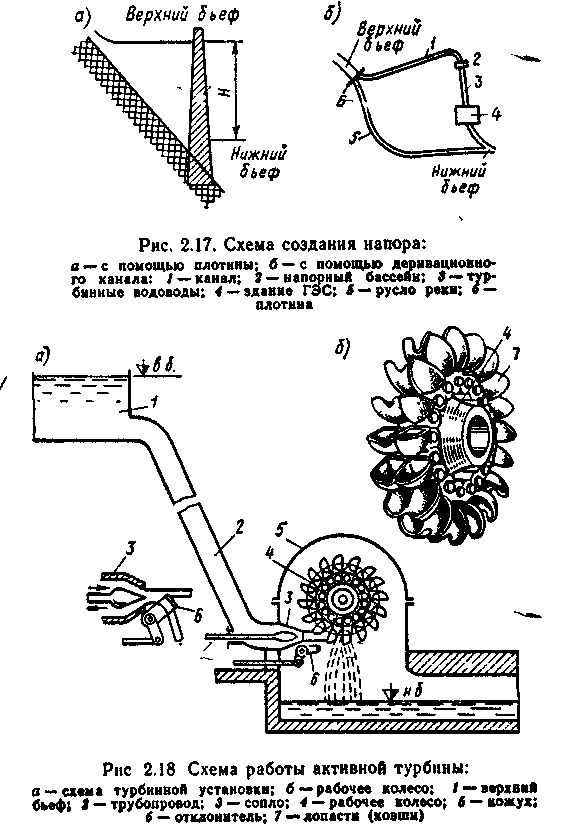

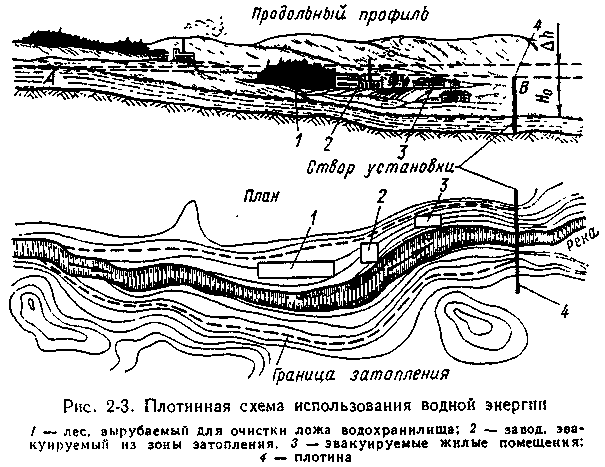

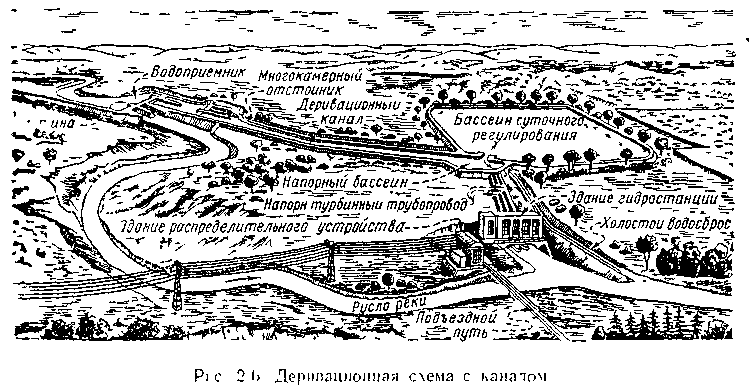

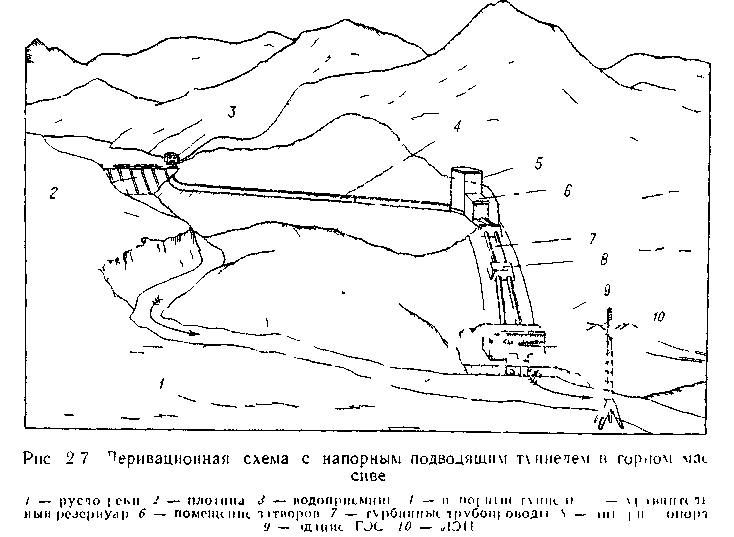

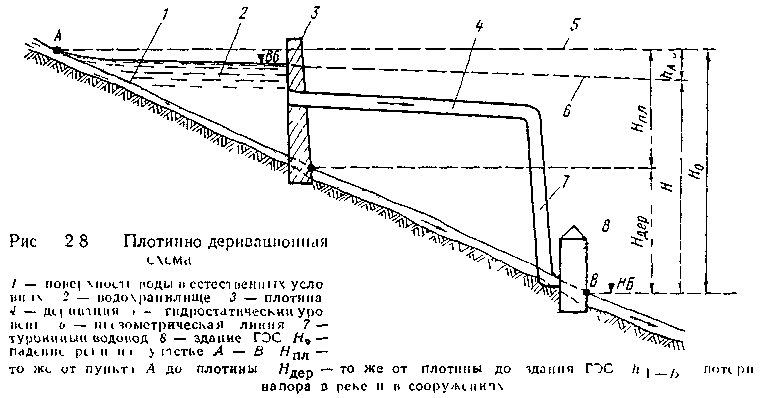

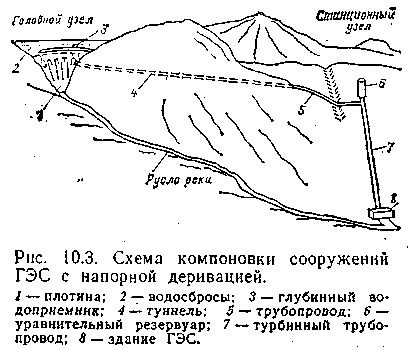

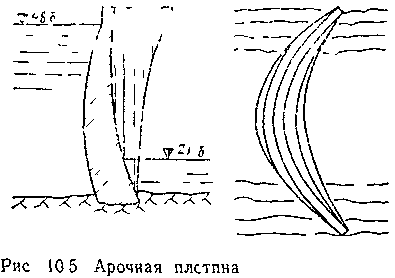

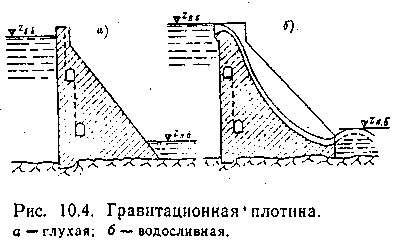

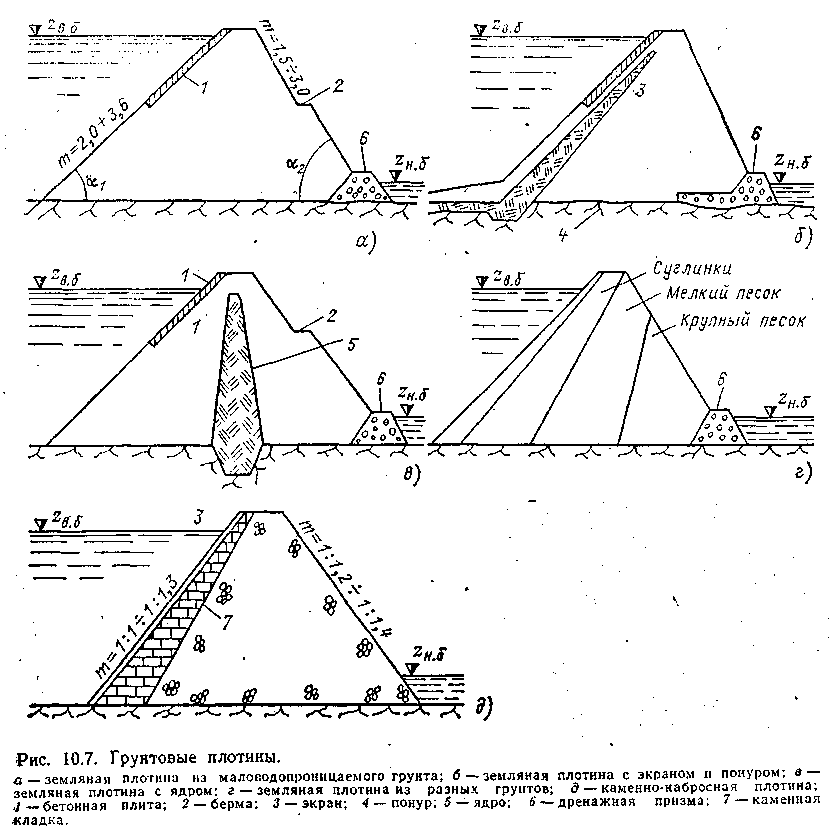

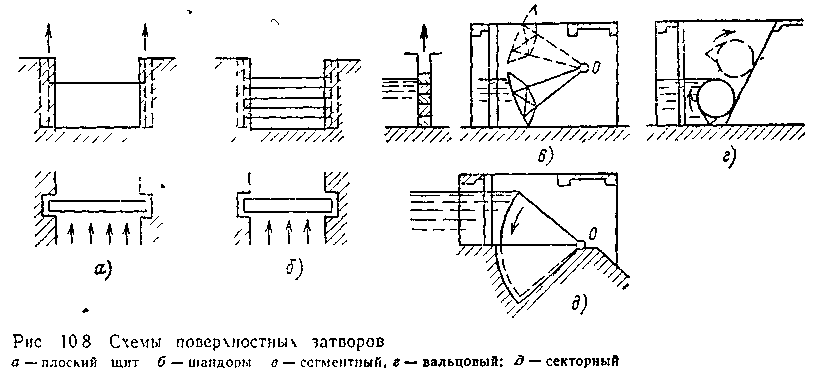

Напор Н увеличивают на равнинных реках с помощью плотины (рис. 2.17, а), а в горных местностях строят спе�циальные обводные каналы, называемые деривационны�ми (рис. 2.17, б)

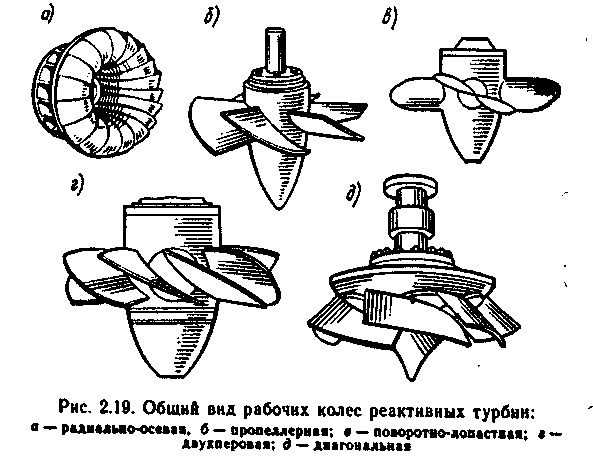

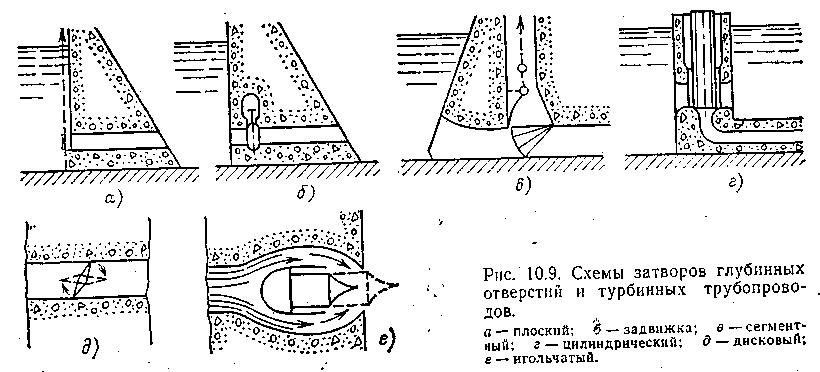

В гидравлических турбинах преобразуется энергия воды в механическую энергию вращения вала турбины. Турбина называется активной, если используется дина�мическое давление воды, и реактивной, если использует�ся статическое давление при реактивном (см. рис. 2.11) эффекте.

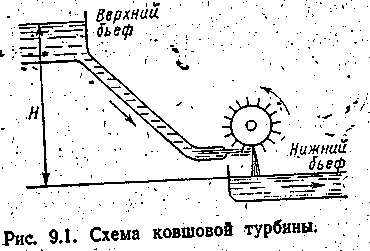

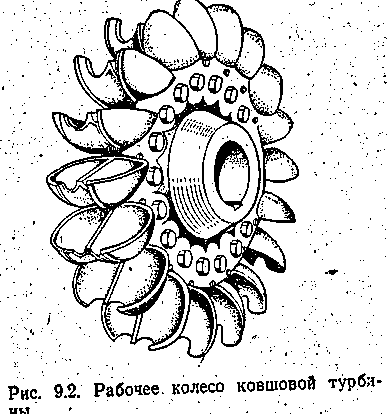

В ковшовой активной турбине_(рис. 2.18, а) * по�тенциальная энергия гидростатического давления в су�живающейся насадке — сопле — полностью превращает�ся в кинетическую энергию движения воды.(Рабочее ко�лесо турбины выполнено в виде диска, по окружности которого расположены ковшеобразные лопасти (рис. 2.18, б). Вода, огибая поверхности лопастей, меняет на�правление движения. При этом возникают центробежные силы, действующие на поверхности лопастей, и энергия движения воды преобразуется в энергию вращения ко�леса турбины.

Если скорость движения воды, вытекающей из турби�ны, равна нулю, то вся кинетическая энергия воды, не считая потерь, превращается в механическую энергию турбины.

Внутри сопла расположена регулирующая игла (рис. 2.18), перемещением которой меняется выходное сечение сопла, а следовательно, и расход воды.

В реактивной гидравлической турбине на лопа�стях рабочего колеса преобразуется как кинетическая, так и потенциальная энергия воды в механическую энер�гию турбины. Вода, поступающая на рабочее колесо тур�бины, обладает избыточным давлением, которое по мере протекания воды по проточному тракту рабочего колеса. уменьшается. При этом вода оказывает реактивное давление на лопасти турбины и слагающая потенциальной энергии воды превращается в механическую энергию ра�бочего колеса турбины.

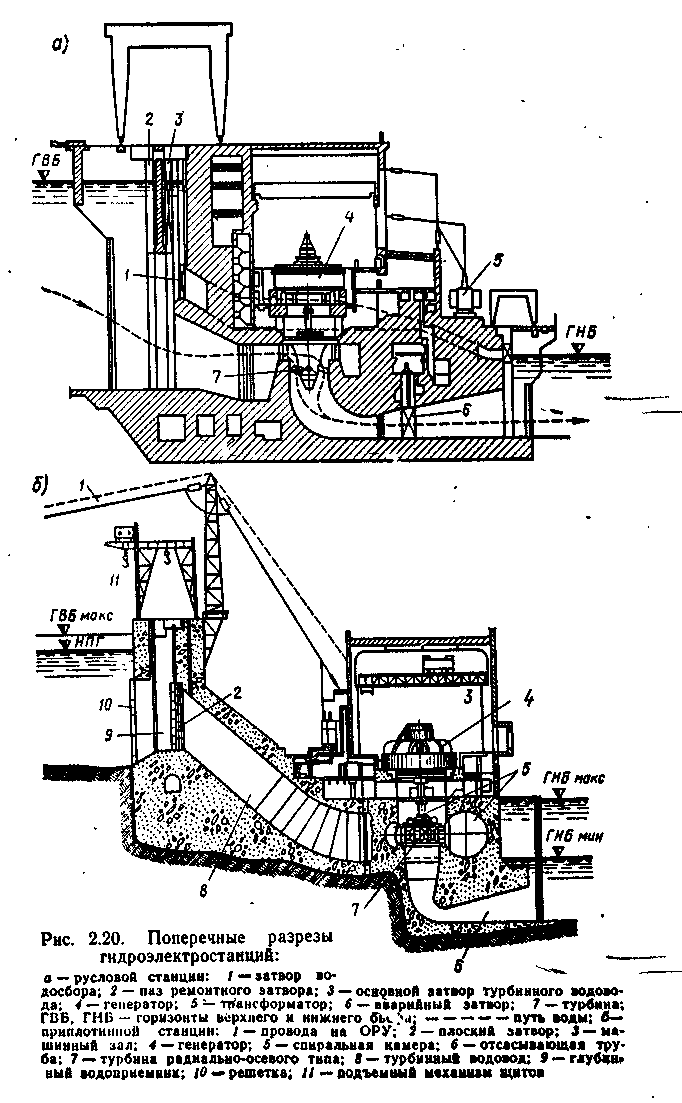

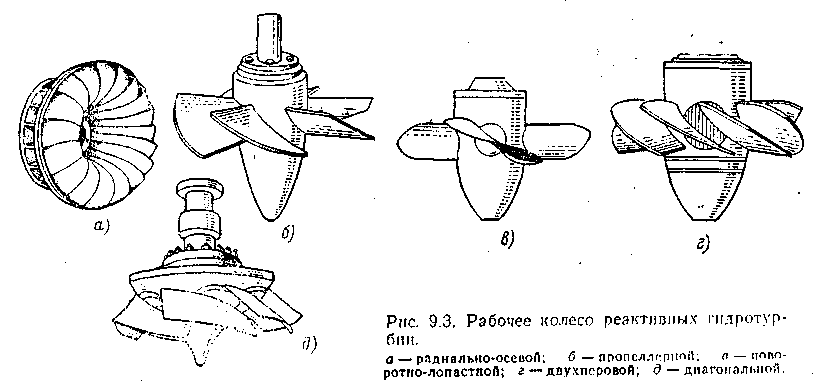

За счет кривизны лопастей изменяется направление потока воды, при котором, как и в активной турбине, кинетическая энергия воды в результате действия цен�тробежных сил превращается в механическую энергию турбины. Рабочее колесо реактивной турбины в отличие от активной полностью находится в воде, т. е. поток во�ды поступает одновременно на все лопасти рабочего ко�леса. Различные конструкции рабочих колес реактивных турбин показаны на рис. 2.19.

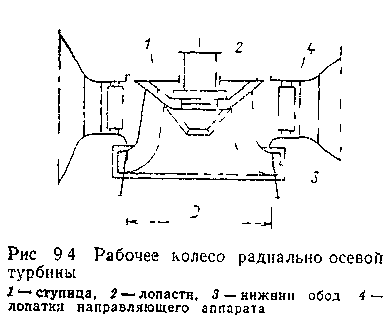

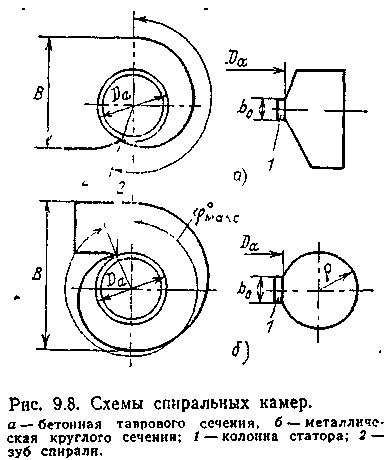

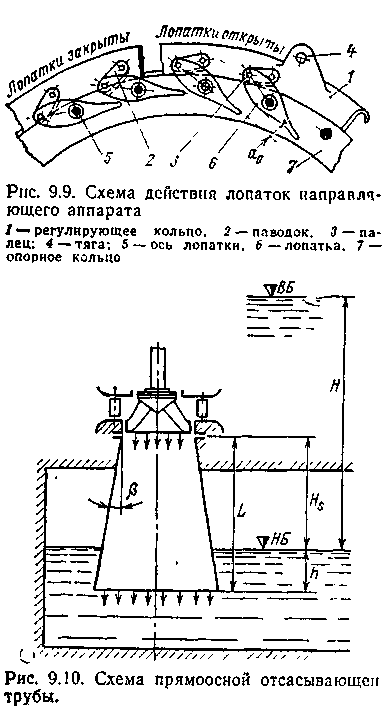

У радиально-осевых турбин лопасти рабочего колеса имеют сложную кривизну, поэтому вода, поступа�ющая с направляющего аппарата, постепенно меняет на�правление с радиального на осевое. Такие турбины ис�пользуют в широком диапазоне напоров от 30 до 600 м. В настоящее время созданы уникальные раднально-осевые турбины мощностью 700 МВт.

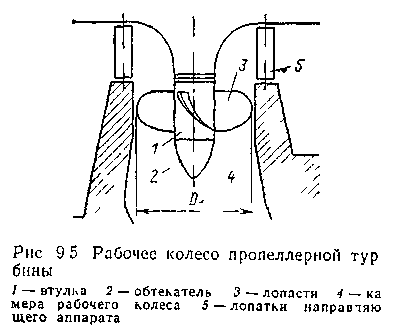

Пропеллерные турбины обладают простой конструкцией и высоким КПД, однако у них с изменени�ем нагрузки КПД резко уменьшается.

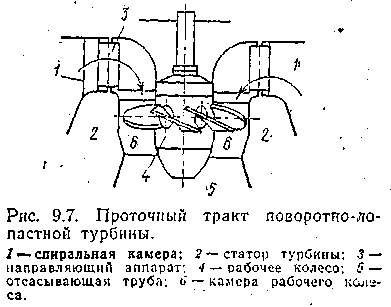

У поворотно-лопастных гидротурбин в отличие от пропеллерных лопасти рабочего колеса пово�рачиваются при изменении режима работы для поддер�жания высокого значения КПД.

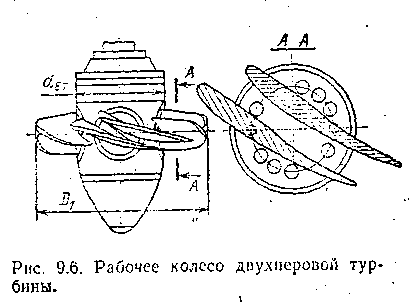

Двухперовые турбины имеют спаренные ра�бочие лопасти, что позволяет повысить расход воды. Ши�рокое применение их ограничено конструктивными слож�ностями. Сложная конструкция свойственна также д и а-

тональным турбинам, у которых рабочие лопасти поворачиваются относительно своих осей.

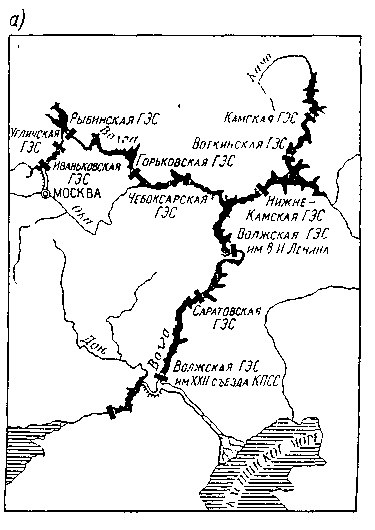

Радиально-осевые турбины установлены на Братской, Красноярской ГЭС и др. Поворотно-лопастными турби�нами оборудованы Куйбышевская, Волгоградская, Кахов�ская и Кременчугская ГЭС и др.

На электрических станциях турбина и генератор свя�заны общим валом. Частоты их вращения не могут выби�раться произвольно. Они зависят от числа пар полюсов ротора генератора и частоты переменного тока, которая должна соответствовать стандартной. Кроме того, необ�ходимо учитывать, что при небольших частотах враще�ния турбины получаются громоздкими и дорогими. Что�бы получить скорости агрегатов, близкие к оптимальным, при больших напорах используют турбины с малыми значениями коэффициента быстроходности, а при не�больших напорах - с большими значениями этого ко�эффициента.

Разнообразие природных условий, в которых соору�жаются ГЭС, определяет разнообразие конструктивного исполнения турбин. Мощности турбин изменяются от не�скольких киловатт до 500 МВт, а частота вращения из�меняется от 16% до 1500 мин-1.

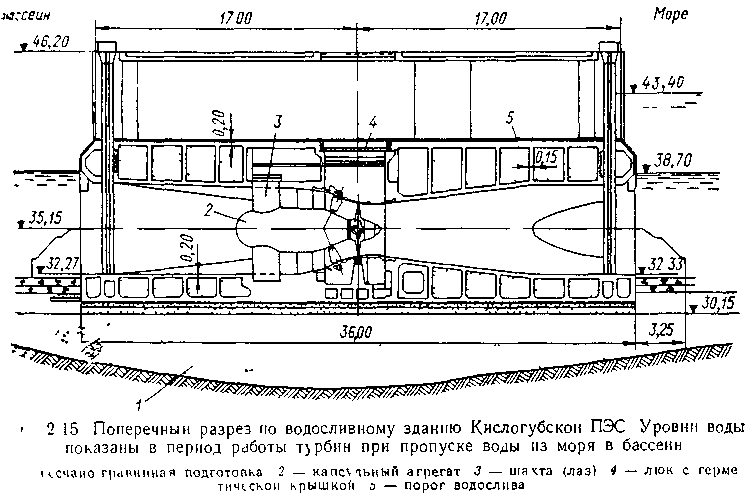

В последнее время стали применяться горизонтальные агрегаты (капсульные), в которых генератор заключен в герметичную капсулу, обтекаемую водой. КПД таких агрегатов выше (95—96%) благодаря лучшим гидравли�ческим условиям обтекания. Такими агрегатами обору�дованы, например, Киевская и Каневская ГЭС.

При сооружении ГЭС обычно решают комплекс на�роднохозяйственных задач, в который помимо выработки электрической энергии входит регулирование стока воды и улучшение судоходства реки, создание орошаемых мас�сивов, развитие энергоемких производств, использующих местное сырье, и т. д.

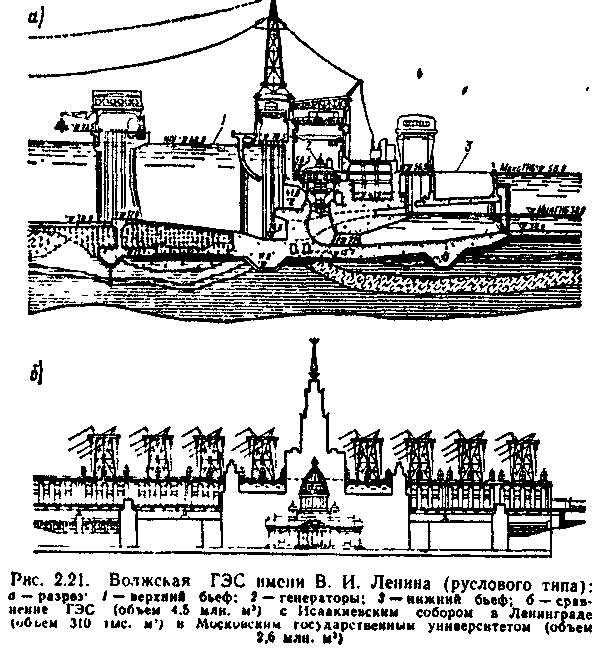

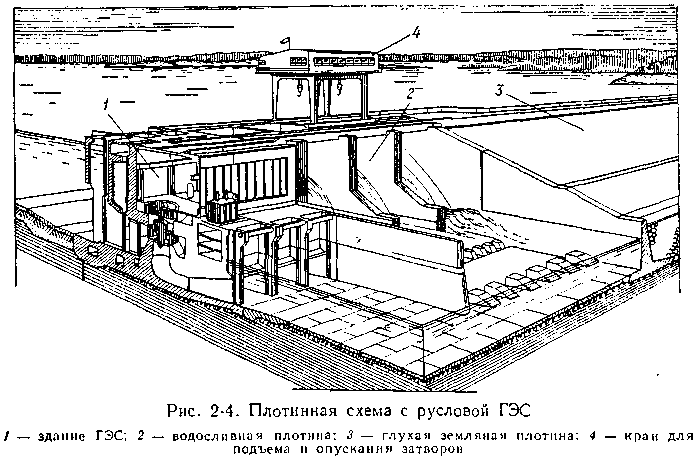

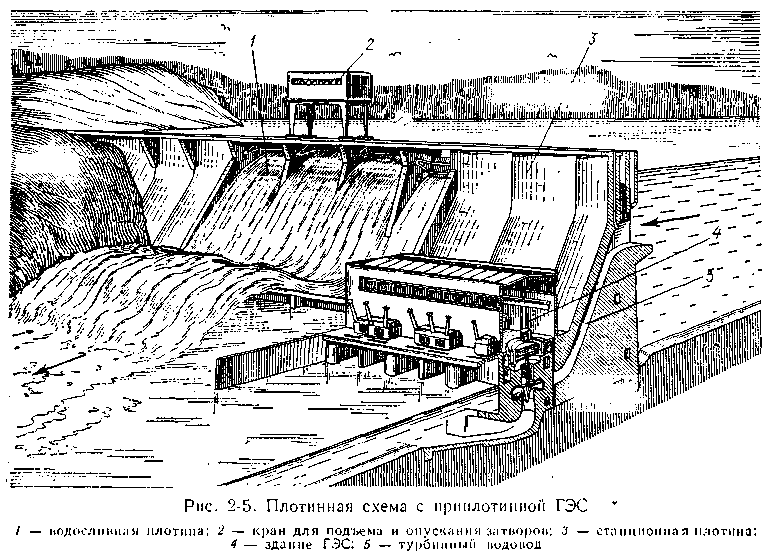

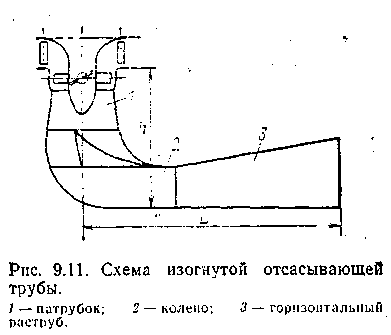

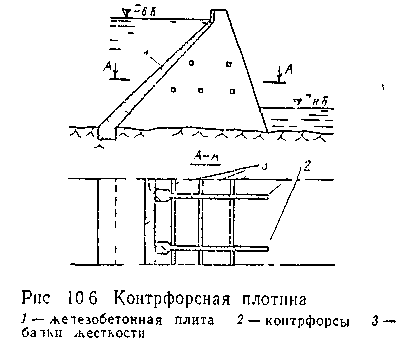

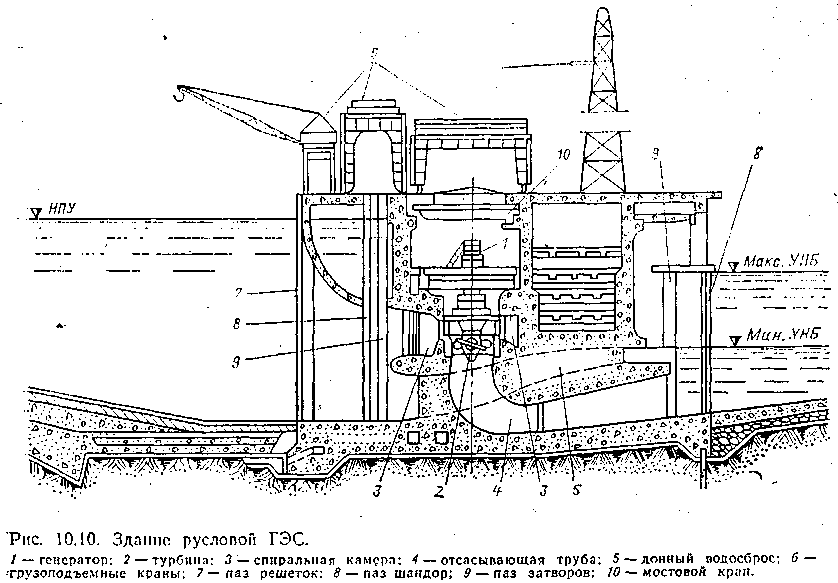

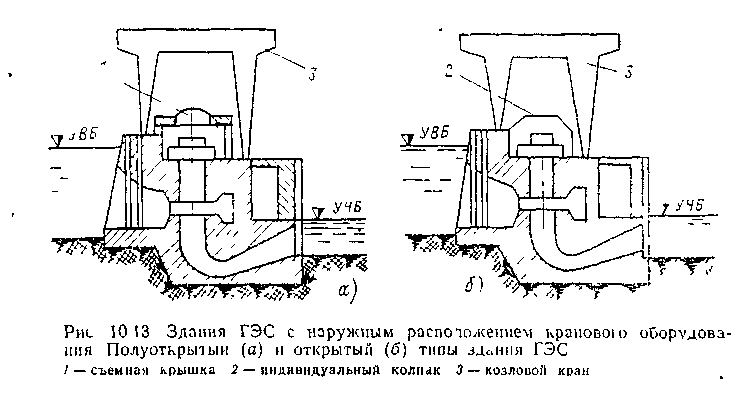

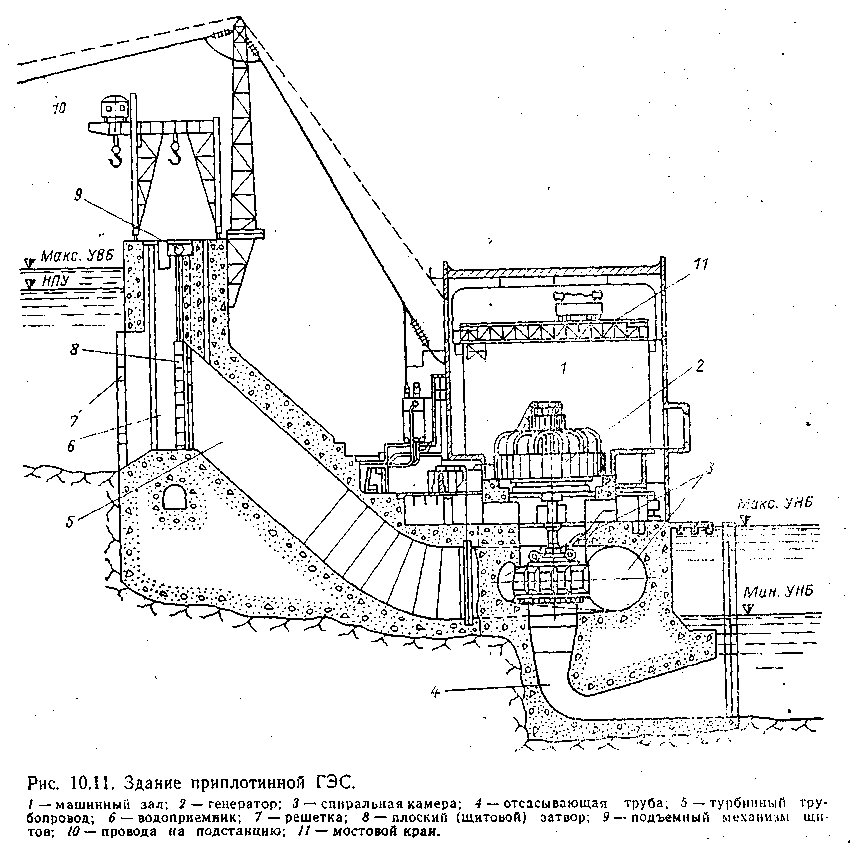

На равнинных реках ГЭС с плотинной схемой концен�трации напора разделяются на два типа: русловые и приплотинные. При напоре до 30 м здание станции, как и плотина, воспринимает напор и располагается в русле реки (рис. 2.20, а). Такие ГЭС называются русловыми. Так как с ростом напора увеличивается объем строи�тельных работ по сооружению зданий русловых гидро�электростанций, то при напорах, превышающих 25—30 м, здание станции помещается за плотиной (рис. 2.20, б). Такие ГЭС называются приплотинными. На них весь на�пор воспринимается плотиной.

В настоящее время на равнинных реках сооружают станции, напор которых достигает 100 м, например на Братской ГЭС, построенной на Ангаре, и на Асуанской ГЭС, построенной в Египте.

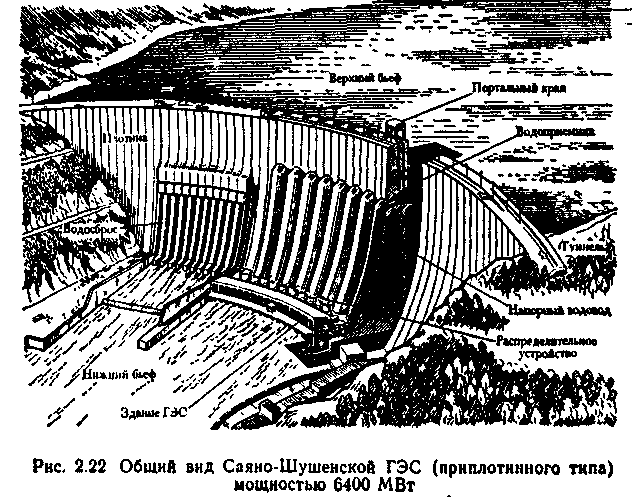

На рис. 2.21 показана Волжская ГЭС имени В. И. Ле�нина, а на рис. 2.22 —Саяно-Шушенская ГЭС на р. Ени�сей, у которой высота плотины составляет 240 м и вода по водоводам поступает к 10 турбинам, вращающим электрические генераторы мощностью по 640 МВт каж�дый.

1.6. АККУМУЛИРУЮЩИЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ

Производство электроэнергии на электрических стан�циях и ее потребление различными приемниками пред�ставляют собой процессы, взаимосвязанные таким обра�зом, что в силу физических закономерностей мощность потребления электроэнергии в какой-либо момент време�ни должна быть равна генерируемой мощности.

При идеальном равномерном потреблении электро�энергии должна происходить равномерная работа опре�деленного числа электростанций. В действительности работа большинства отдельных электроприемников не�равномерна и суммарное потребление электроэнергии также неравномерно. Можно привести множество при�меров неравномерности работы установок и приборов, потребляющих электроэнергию. Завод, работающий в од�ну или две смены, неравномерно потребляет электриче�скую энергию в течение суток. В ночное время потребля�емая им мощность близка к нулю. Улицы и квартиры ос�вещают только в определенные часы суток. Работа элек�тробытовых приборов, вентиляторов, пылесосов, электри�ческих печей, нагревательных приборов, телевизоров, радиоприемников, электробритв также неравномерна. В утренние и вечерние часы коммунальная нагрузка наи�большая.

График нагрузки некоторого района или города, пред�ставляющий собой изменение во времени суммарной мощ�ности всех потребителей, имеет провалы и максимумы. Это означает, что в одни часы суток требуется большая суммарная мощность генераторов, а в другие часы часть _ генераторов или электростанций должна быть отключе�на или должна работать с уменьшенной нагрузкой. Число электростанций и их мощность определяются относитель�но непродолжительным максимумом нагрузки потребите�лей. Это приводит к недоиспользованию оборудования и удорожанию энергосистем. Так, снижение числа часов использования установленной мощности крупных ТЭС с 6000 до 4000 ч в год приводит к возрастанию себестои�мости вырабатываемой электроэнергии на 30—35%.

Анализ тенденций в потреблении электрической энер�гии показывает, что в дальнейшем неравномерность по�требления будет увеличиваться по мере роста благосо�стояния населения и связанного с ним увеличения ком�мунально-бытовой нагрузки, по мере повышения электро�вооруженности труда. Сокращение числа рабочих дней в неделе также способствует повышению неравномерно�сти потребления электроэнергии. Такое положение ха�рактерно не только для нашей страны. В большинстве стран Западной Европы неравномерность в потреблении электроэнергии такова, что в течение часа изменение на�грузки достигает 30% от максимальной мощности и в перспективе также ожидается увеличение неравномер�ности. Кардинально изменить характер потребления элек�троэнергии очень трудно, так как он зависит от устано�вившегося ритма жизни людей и ряда не зависящих от „ людей объективных обстоятельств. Например, нельзя изменить того факта,- что электрическое освещение нуж�но в вечерние часы с наступлением темноты.

Энергетики по возможности принимают меры по вы�равниванию графика суммарной нагрузки потребителей. Так, вводится дифференцированная стоимость электро�энергии в зависимости от того, в какой период времени она потребляется. Если электроэнергия потребляется в моменты максимумов нагрузки, то и стоимость ее уста�навливается выше. Это повышает заинтересованность по�требителей в таких перестройках работы, которые бы спо�собствовали уменьшению электрической нагрузки в моменты максимумов потребления в энергосистеме. В целом возможности выравнивания потребления элек�троэнергии невелики. Следовательно, электроэнергетические системы должны быть достаточно маневренными, способными быстро изменять мощность электростанций. В промышленно развитых странах большая часть электроэнергии (80%) вырабатывается на ТЭС, для ко�торых наиболее желателен равномерный график нагруз�ки. На агрегатах этих станций невыгодно проводить ре�гулирование мощности. Обычные паровые котлы и тур�бины на этих станциях допускают изменение нагрузки всего на 10—15% .

Периодические включения и отключения ТЭС не по�зволяют решить задачу регулирования мощности из-за большой продолжительности этих процессов. На запуск тепловой станции в лучшем случае требуются часы. Кро�ме того, работа крупных ТЭС в резко переменном режиме нежелательна, так как приводит к повышенному расходу топлива, повышенному износу теплосилового оборудова�ния и, следовательно, снижению его надежности. Следует учесть также, что ТЭС с высокими параметрами пара имеют некоторые минимальные технически возможные рабочие мощности, составляющие 50—70% от, номиналь�ной мощности оборудования. Все это относится не только к ТЭС, но и к АЭС. Поэтому в настоящее время и в бли�жайшем будущем дефицит в маневренных мощностях («пик» нагрузки) покрывается ГЭС, у которых набор полной мощности с нуля можно произвести за 1—2 мин. Однако в европейской части СССР степень использова�ния экономически эффективных гидроэнергоресурсов уже превысила 40%. Оставшаяся неиспользованной часть ресурсов относится к периферийным районам и неболь�шим водотокам.

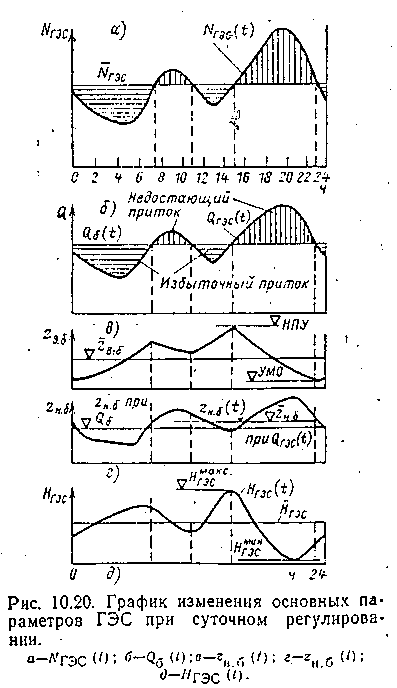

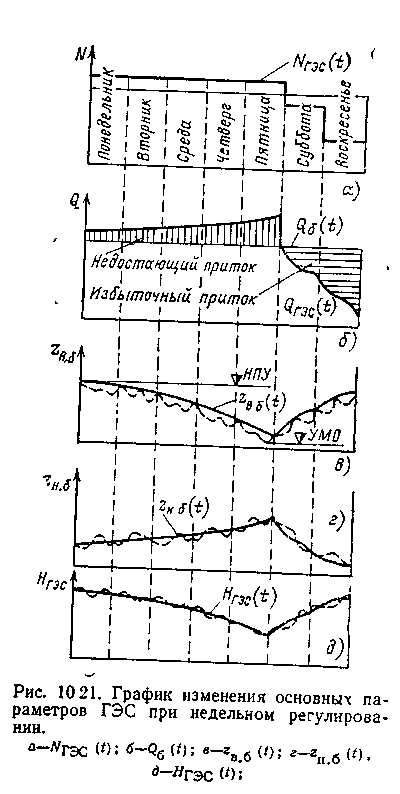

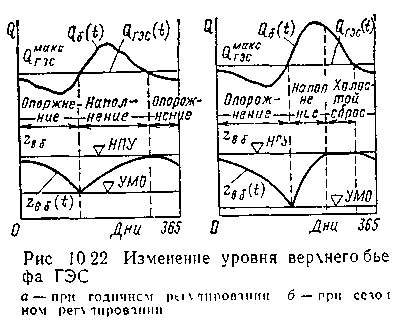

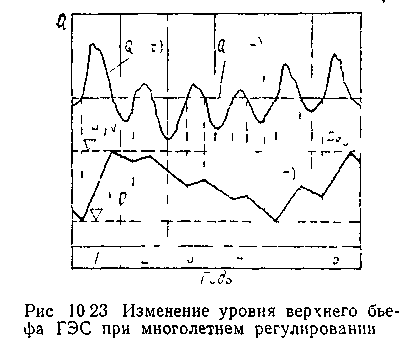

Регулирование мощности ГЭС производится следу�ющим образом. В периоды времени, когда в системе име�ются провалы нагрузки, ГЭС работают с незначительной мощностью и вода заполняет водохранилище. При этом запасается энергия. С наступлением пиков включаются агрегаты станции и вырабатывается энергия.

Накопление энергии в водохранилищах на равнинных реках приводит к затоплению обширных территорий, что во многих случаях крайне нежелательно. Небольшие ре�ки малопригодны для регулирования мощности в систе�ме, так как они не успевают заполнить водой водохрани�лище.

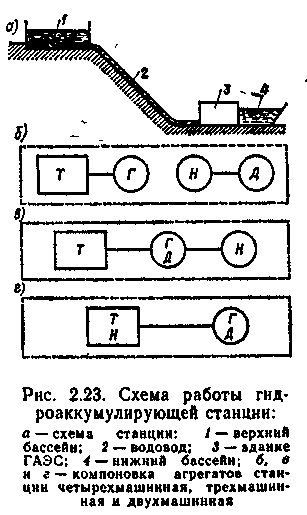

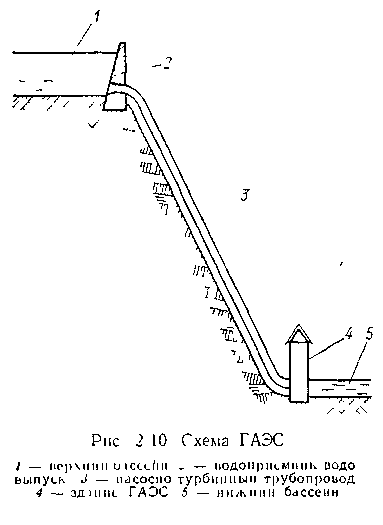

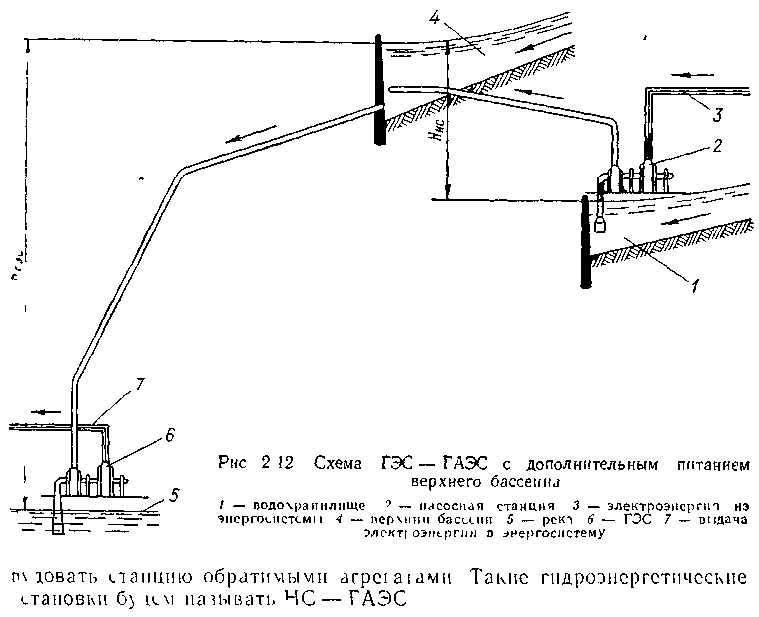

Задачу снятия пиков решают гидроаккумулирующие станции (ГАЭС), работающие следующим образом (рис. 2.23). В интервалы времени, когда электрическая нагрузка в объединенных системах минимальна, ГАЭС перекачивает воду из нижнего водохранилища в верхнее и потребляет при этом электроэнергию из системы (рис. 2.23, о). В режиме непродолжительных «пиков» — максимальных значений на�грузки— ГАЭС работает в генераторном режиме и расходует запасенную в верхнем водохранилище воду.

В европейской части СССР возможно соору�жение до 200 ГАЭС. В энергосистемах, распо�ложенных в центральной, Северо-западной и южной Частях, где имеется наи�больший дефицит манев�ренной мощности, естест�венные перепады рельефа позволяют сооружать станции с небольшим на�пором (80—110 м).

На первых ГАЭС для выработки электроэнер�гии использовали турби�ны Г и генераторы Г, а для перекачки воды в верхний бассейн — элек�трические двигатели Д и насосы Я (рис. 2.23,6). Такие станции называли четырехмашинными — по числу уста�навливаемых машин. В силу независимости работы гене�ратора и насоса иногда четырехмашинная схема оказы�вается экономически наиболее выгодной. Совмещение функций генератора и двигателя привело к трехмашинной компоновке ГАЭС (рис. 2.23, 0).

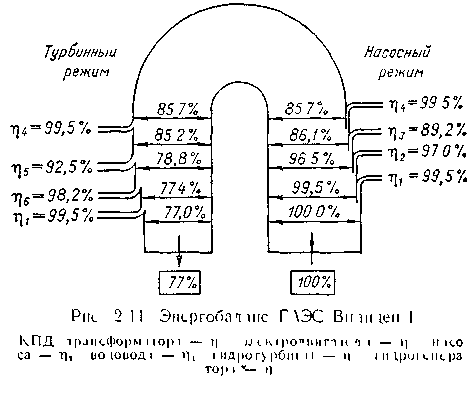

ГАЭС стали особенно эффективными после появления обратимых гидротурбин, выполняющих функции и тур�бин, и насосов (рис. 2.23, г). Число машин при этом све�дено к двум. Однако станции с двухмашинной компонов�кой имеют более низкое значение КПД из-за необходи�мости создавать в насосном режиме примерно в 1,3—1,4 раза больший напор на преодоление трения в водоводах. В генераторном режиме напор из-за трения в водоводах меньше. Для того чтобы агрегат одинаково эффективно работал как в генераторном, так и в насос�ном режимах, можно в насосном режиме увеличить его частоту вращения.

Применение разных частот вращения в обратимых ге�нераторах привело к усложнению и удорожанию их кон�струкции.

КПД агрегата можно повысить также, устанавливая в насосном режиме более крутой угол наклона лопастей турбины.

При реверсивной работе агрегатов возникает ряд тех�нических и эксплуатационных трудностей, например, свя�занных с охлаждением. Предназначенные для охлажде�ния вентиляторы успешно работают только в одном на�правлении вращения.

Перспективы применения ГАЭС во многом зависят от КПД, под которым применительно к этим станциям понимается отношение энергии, выработанной станцией в генераторном режиме, к энергии, израсходованной в насосном режиме.

Первые ГАЭС в начале XX в имели КПД не выше 40%, у современных ГАЭС КПД составляет 70—75%. К преимуществам ГАЭС кроме относительно высокого значения КПД относится также и низкая стоимость строительных работ. В отличие от обычных ГЭС здесь нет необходимости перекрывать реки, возводить высокие плотины с длинными туннелями и т. п. Ориентировочно на 1 кВт установленной мощности на крупных речных ГЭС требуется 10 м3 бетона, а на круп�ных ГАЭС - всего лишь несколько десятых кубометров бетона.

ГАЭС и ветровые электростанции, отличающиеся не�постоянством вырабатываемой мощности, удачно соче�таются между собой При этом трудно рассчитывать на мощность ветровых станций в часы «пик» в энергосисте�ме. Если же вырабатываемую на этих станциях электро�энергию запасать на ГАЭС в виде воды, перекачиваемой в верхний бассейн, то выработанная на ветровых "электро�станциях за какой-либо промежуток времени энергия мо�жет быть использована в соответствии с потребностями системы

Преимущества ГАЭС позволяют широко применять их для аккумулирования энергии.

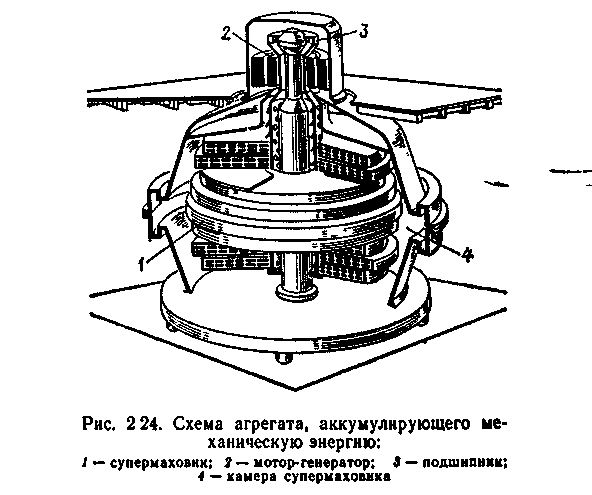

Механические установки, аккумулирующие энергию. В пиковые часы потребления электроэнергии наряду с ГАЭС можно использо�вать супермаховики.

Супермаховик — это маховик, который можно разгонять до огромной скорости, не боясь его разрыва. Он состоит из концентри�ческих колец, навитых из кварцевого волокна и насаженных друг на друга с небольшими зазорами, заполненными эластичным веще�ством типа резины для предохранения обода от расслоения. Супер�маховик соединен с валом генератора и помещен в герметичный корпус, в котором поддерживается вакуум. Устройство работает как генератор, когда возрастает потребление энергии в системе, и как электродвигатель, когда энергию целесообразно аккумулировать. По некоторым расчетам, затраты на 1 кВт установленной мощности супермаховика меньше, чем при гидроаккумулировании. Разработан проект супермаховика массой 1,96 МН и диаметром 5 м, в котором предусматривается накопление энергии до 20 МВт-ч. Рабочая частота вращения супермаховика - 3500 мин-1.

На рис. 2.24 показан проект установки с аккумулирующим энергию супермаховиком.

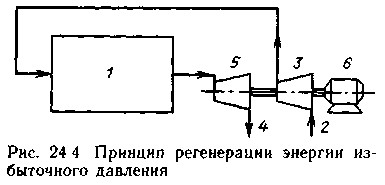

Возможны аккумулирующие установки, создающие запас сжатого воздуха. Энергию этого воздуха Э» можно использовать для приведения в действие турбин, вра�щающих генераторы, которые в пик нагрузки будут отдавать энергию Эв в сеть.

Электрические установки, аккумулирующие электро-энергию. Такие установки в виде индуктивных или емко�стных накопителей могут подключаться через выпря�митель к сети переменного тока. Индуктивные — получа�ют заряд ЭL=LI2/2, где I — выпрямленный ток; L —ин�дуктивность. Емкостной — заряжается до величины ЭC=CU2/2, где U — выпрямленное напряжение; С — емкость конденсаторов.

Для уменьшения потерь и длительного сохранения накопленной энергии применяются специальные меро�приятия (охлаждение, уменьшение активного сопротив�ления, увеличение L и С и т. д.). Накопленная энергия ЭL или Эс отдается в сеть через преобразователь в виде энергии переменного тока.

1.7. ПРИЛИВНЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ

Энергия морских приливов, или, как иногда ее назы�вают, «лунная энергия», известна человечеству со времен глубокой древности. Эта энергия еще в далекие истори�ческие эпохи использовалась для приведения в движение различных механизмов, в особенности мельниц. В Гер�мании с помощью энергии приливной волны 'Орошали поля, в Канаде — пилили дрова. В Англии приливная водоподъемная машина служила в прошлом веке для снабжения Лондона водой.

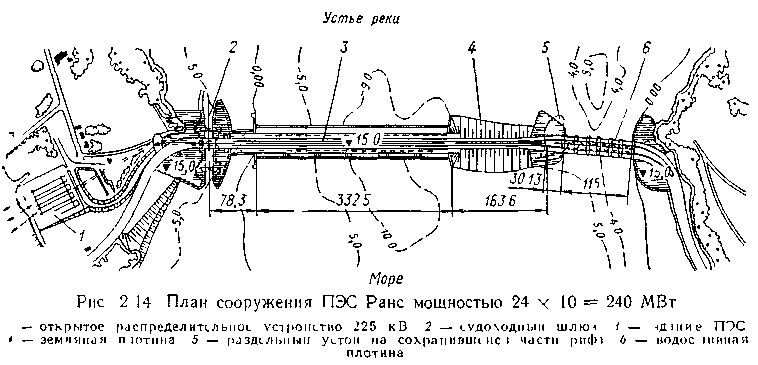

Существует огромное количество остроумных проек�тов приливных технических установок. (Только во Фран�ции к 1918 г. было опубликовано бол ее" 200 таких патен�тов. В начале XX в. предпринимались попытки сооруже�ния мощных приливных электростанций. В США в 1935г. было начато строительство ПЭС Кводди мощностью 200 тыс. кВт. Вскоре строительство, на которое ушло 7 млн. долл., было прекращено из-за выявившейся вы�сокой стоимости электроэнергии (на 33% больше стои�мости на тепловой станции). По составленному в 1940г. в СССР проекту Кислогубская ПЭС вырабатывала бы электроэнергию стоимостью в 2 раза большей, чем у реч�ных электростанций.

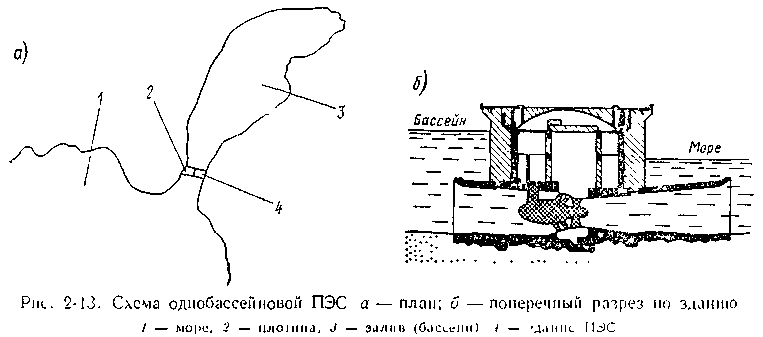

Приливные электрические станции (ПЭС) выгодно от�личаются от ГЭС тем, что их работа определяется косми�ческими явлениями и не зависит от многочисленных по�годных условий, определяемых случайными факторами.

Наиболее существенный недостаток ПЭС — неравно�мерность их работы. Неравномерность приливной энергии в течение лунных суток и лунного месяца, отлича�ющихся от солнечных, не позволяет систематически ис�пользовать ее в периоды максимального потребления в системах. Можно компенсировать неравномерность ра�боты ПЭС, совместив ее с ГАЭС. В то время, когда име�ется избыточная мощность ПЭС, ГАЭС работает в насос�ном режиме, потребляя эту мощность и перекачивая воду в верхний бассейн. Во время спадов в работе ПЭС в генераторном режиме работает ГАЭС, выдавая электро�энергию в систему. В техническом отношении такой npоект удачен, но дорогостоящ, так как требуется большая установленная мощность электрических машин.

Также удачно ПЭС может сочетаться с речной ГЭС, имеющей водохранилище. При совместной работе ГЭС увеличивает мощность при спаде мощности ПЭС и ее ос�тановке; в то время как ПЭС работает с достаточно большой мощностью, ГЭС запасает воду в водохранили�ще. Таким образом, можно уменьшить как суточную, так и сезонную неравномерность работы ПЭС.

ПЭС работают в условиях быстрого изменения напо�ра, поэтому их турбины должны иметь высокие КПД при переменных напорах. В настоящее время создана доста�точно совершенная и компактная горизонтальная турбина двойного действия. Электрический генератор власть деталей турбины заключены в водонепроницаемую кап�сулу и весь гидроагрегат погружен в воду.

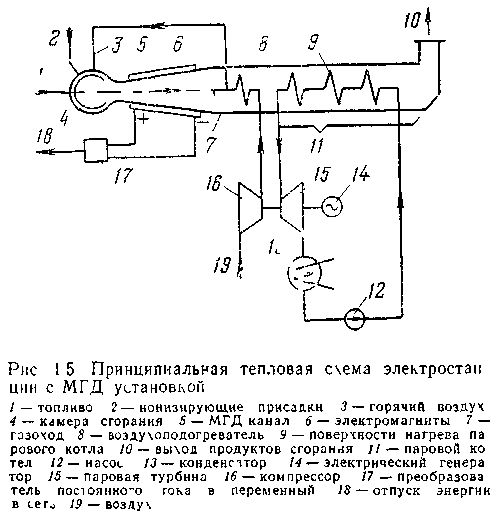

1.8. МАГНИТОГИДРОДИНАМИЧЕСКОЕ ПРЕОБРАЗОВАНИЕ ЭНЕРГИИ

К одной из центральных физико-технических задач энергетики относится создание магнитогидродинамикеских генераторов (МГД-генераторов), непосредственно преобразующих тепловую энергию в электрическую. Возможности практической реализации такого рода пре�образования энергии в широких промышленных масшта�бах появляются в связи с успехами в атомной физике, физике плазмы, металлургии и ряде других областей.

Непосредственное преобразование тепловой энергии в электрическую позволяет существенно повысить эффек�тивность использования топливных ресурсов.

Для современной электроэнергетики большое значе�ние имеет открытый Фарадеем закон электромагнитной индукции, который утверждает, что в проводнике, движущемся в магнитном поле, индуцируется ЭДС. При этом проводник может быть твердым, жидким или газо�образным. Область науки, изучающая взаимодействие между магнитным полем и токопроводящими жидкостя�ми или газами, называется магнитогидродинамикой.

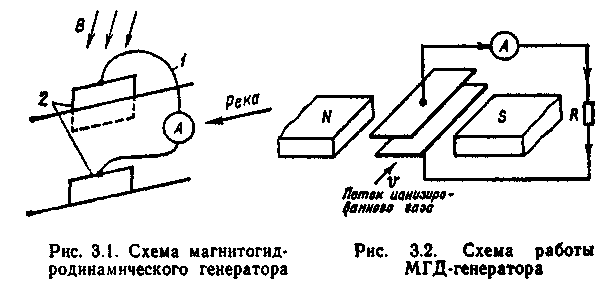

Еще Кельвин показал, что движение в устье реки соленой воды в магнитном поле Земли вызывает появ�ление ЭДС. Схема такого МГД-генёратора Кельвина по�казана на рис. 3

магнитной индукции сила тока в проводниках 1, присое�диненных к пластинам 2, опущенным в воду вдоль бере�гов реки, пропорциональна индукции магнитного поля. Земли и скорости течения соленой морской воды в реке. При изменении направления течения воды в реке изменялось также и направление электрического тока в про�водниках между пластинами.

Принципиальная схема действия современного МГД-генератора (рис. 3.2) мало отличается от приведенной на рис. 3.1. В рассматриваемой схеме между металличе�скими пластинам, расположенными в сильном магнит�ном поле, пропускается струя ионизированного газа, обладающего кинетической энергией направленного дви�жения частиц. При этом в соответствии с законом элек�тромагнитной индукции появляется ЭДС, вызывающая протекание электрического тока между электродами внутри канала генератора и во внешней цепи. Поток ионизированного газа — плазмы — тормозится под дей�ствием электродинамических сил, возникающих при взаимодействии протекающего в плазме тока и магнит�ного потока, Можно провести аналогию между возникающими силами и силами торможения, действующими со стороны рабочих лопаток паровых и газовых турбин на частички пара или газа. Преобразование энергии и про�исходит путем совершения работы по преодолению сил торможения.

Если какой-либо газ нагреть до высокой температу�ры (я*3000°С), увеличив тем самым его внутреннюю энергию и превратив в электропроводное вещество, то при последующем расширении газа в рабочих каналах МГД-генератора произойдет прямое преобразование теп�ловой энергии в электрическую.

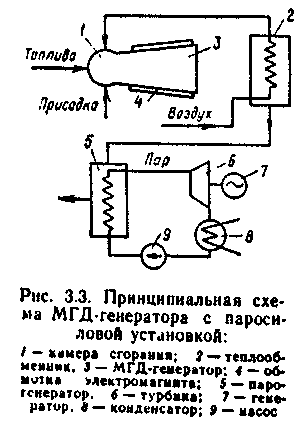

МГД-генератор с паросиловой установ�кой. Принципиальная схема МГД-генератора с пароси�ловой установкой показана на рис. 3.3. В камере сгора�ния сжигается органическое топливо, получаемые при этом продукты в плазменном состоянии с добавлением присадок направляются в расширяющийся канал МГД-

генератора. Сильное магнит�ное поле создается мощными электромагнитами. Темпера�тура газа в канале генерато�ра должна быть не ниже 2000°С, а в камере сгорания 2500—2800°С. Необходи�мость ограничения мини�мальной температуры газов, покидающих МГД-генерато-ры, вызывается настолько значительным уменьшением электропроводности газов при температурах ниже 2000°С, что у них практиче�ски исчезает магнитогидро-динамическое взаимодейст�вие с магнитным полем.

Теплота отработанных в МГД-генераторах газов вна�чале используется для подо�грева воздуха, подаваемого в камеру сгорания топлива, и, следовательно, повышения эффективности процесса его сжигания. Затем в паросиловой установке теплота расходуется на образование пара и доведение его пара�метров до необходимых величин.

Выходящие из канала МГД-генератора газы имеют температуру примерно 2000°С, а современные теплообменники, к сожалению, могут работать при температу�рах, не превышающих 800°С, поэтому при охлаждении газов часть теплоты теряется.

На рис. 3.4 (см. форзац II) схематически показаны основные элементы МГД-электростанции с паросиловой установкой и их взаимосвязи.

Трудности в создании МГД-генераторов состоят в по�лучении материалов необходимой прочности. Несмотря на статические условия работы, к материалам предъяв�ляют высокие требования, так как они должны длитель�но работать в агрессивных средах при высоких темпера�турах (2500—2800°С). Для нужд ракетной техники соз�даны материала, ^способные работать в таких условиях, однако они могут работать непродолжительное время -^ в течение минут. Продолжительность работы промыш�ленных энергетических установок должна исчисляться, по крайней мере, месяцами.

Жаростойкость зависит не только от материалов, но и от среды. Например, вольфрамовая нить в электриче�ской лампе при температуре 2500—2700°С может рабо�тать в вакууме или среде нейтрального газа несколько тысяч часов, а в воздухе расплавляется через несколько секунд.

Понижение температуры плазмы добавлением к ней присадок вызывает повышенную коррозию конструкци�онных материалов. В настоящее время созданы материа�лы, которые могут работать длительно при температуре 2200—2500СС (графит, окись магния и др-К однако они не способны противостоять механическим напряжениям.

Несмотря на достигнутые успехи, задача создания материалов для МГД-генератора пока не решена. Ве�дутся также поиски газа с наилучшими свойствами. Гелий с небольшой добавкой цезия при температуре 2000°С имеет одинаковую проводимость с продуктами сгорания минерального топлива при температуре 2500РС. Разработан проект МГД-генератора, работающего по замкнутому циклу, в котором гелий непрерывно цирку�лирует в системе.

Для работы МГД-генератора необходимо создавать сильное магнитное поле, которое можно получить про�пусканием огромных токов по обмоткам. Во избежание сильного нагревания обмоток и потерь энергии в них сопротивление проводников должно быть по возможно�сти наименьшим. Поэтому в качестве таких проводников целесообразно использовать сверхпроводящие мате�риалы.

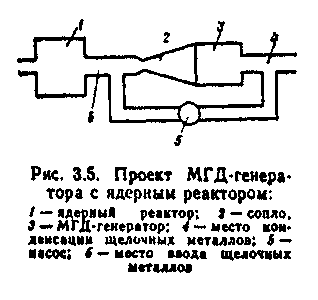

МГД-генераторы с ядерными реактора-м н. Перспективны МГД-генераторы с ядерными реак�торами, используемыми для нагреваний газов и их тер�мической ионизации. Предполагаемая схема такой уста�новки показана на рис. 3.5.

Трудности создания МГД-генератора с ядерным ре�актором состоят в том, что современные тепловыделя�ющие элементы, содержащие уран и покрытые окисью

магния, допускают темпе�ратуру, не намного пре�вышающую 600°С, в то время как для ионизации газов необходима темпе�ратура, равная примерно 2000°С.

Первые опытные кон�струкции, МГД-генерато-ров имеют пока высокую стоимость. В будущем можно ожидать сущест�венного снижения их стои�мости, что позволит ус�пешно использовать МГД-генераторы для покрытия пи�ков нагрузки в энергосистемах, т. е. в режимах относи�тельно непродолжительной работы. В этих режимах КПД не имеет решающего значения и МГД-генераторы могут использоваться и без паросиловой пристройки.

В настоящее время в СССР сооружены мощные опытно-промышленные образцы МГД-преобразователей энергии, на которых ведутся исследования по совершен�ствованию их конструкции и созданию эффективных МГД-электростанций, конкурентоспособных с обычны�ми электростанциями.

1.9. ГЕОТЕРМАЛЬНЫЕ ЭЛЕКТРОСТАНЦИИ

Геотермальные электростанции в качестве источника энергии используют теплоту земных недр. Известно, что в среднем на каждые 30—40 м в глубь Земли температу�ра возрастает на ГС. Следовательно, на глубине 3— 4 км вода закипает, а на глубине 10—15 км температура Земли достигает 1000-1200РС. В некоторых частях пла�неты температура горячих источников достаточно высо�кая и в непосредственной близости от поверхности. Эти районы наиболее благоприятны для сооружения геотер�мальных станций. Так, в Новой Зеландии на геотермаль�ных станциях вырабатывается 40% всей электроэнергии, в Италии — 6%. Значительная доля электроэнергии при�ходится на такие станции и в ряде других стран.

В СССР для ряда районов, например Камчатки и Курильских островов, сооружение геотермальных стан�ций может оказаться экономически оправданным. Так, на Камчатке успешно эксплуатируется опытно-промыш�ленная геотермальная станция. Обсуждаются также воз�можности использования действущих вулканов на Курильских островах.

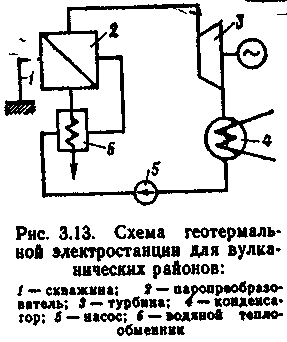

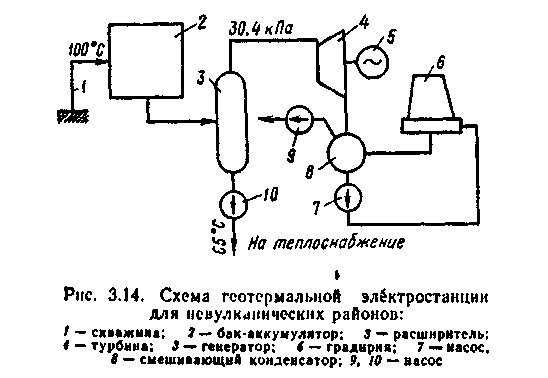

Структурная схема гео�термальной электростанции для вулканических районов приведена на рис. 3.13. Схе�ма электростанции для вул�канических районов, распо�лагающих ресурсами тер�мальных вод с температурой 100°С на глубинах, доступ�ных для современной буро�вой техники, приведена на рис. 3.14.

В более отдаленном бу�дущем предполагается ис�пользование высокотемпературных слоев мантии (до 1000°С) для получения пара, в который будет превра�щаться вода, закачиваемая в искусственно созданные «вулканические» жерла. Разумеется, что получаемая таким образом энергия будет «чистой» и не будет влиять на биосферу (огромная масса мантии практически исключает влияние на ее состояние отбираемой теплоты).

Использование геотермальной энергии в современных условиях в значительной степени зависит от затрат, не�обходимых для вывода на поверхность геотермального теплоносителя в виде пара или горячей воды. Все дейст�вующие в настоящее время геотермальные электростан�ции располагаются в таких районах

Земли, в которых

температура теплоносителя достигает 150—360°С на глу�бинах, не превышающих 2—5 км.

В последнее время более интенсивно проводятся по�иски участков Земли с минимальной глубиной располо�жения геотермальных ресурсов. На таких участках рен�табельно создание систем, осуществляющих теплоснаб�жение и получение электрической энергии.

Практически все геотермальные источники содержат примеси в виде различных химических элементов. Хими�ческая активность подземных теплоносителей, в составе которых могут быть ртуть, мышьяк, вызывает отрица�тельные экологические эффекты, а также усиливает кор�розию конструкционных материалов энергетического оборудования. Извлечение химических элементов до отбора теплоты от теплоносителя позволяет снизить экологическое влияние, уменьшить химическую корро�зию и получить пенное сырье для химической промыш�ленности. Так, в некоторых скважинах Южно-Каспий�ского бассейна в 1 л воды содержится, мг: свинца — 77, цинка — 5, кадмия — 2, меди — 15.

В настоящее время геотермальные источники больше используются для теплоснабжения, чем для выработке электрической энергии. Это объясняется как технически�ми трудностями в работе геотермальных электростанций, так и высокой Стоимостью их в расчете на единицу уста�новленной мощности.

1.10. ВЕТРОВЫЕ ЭЛЕКТРОСТАНЦИИ

Человек начал использовать энергию ветра еще до то�го, как научился «укрощать» реки. Энергия ветра отличается своей доступностью и дешевизной. Ее годовые потенциальные запасы на Земле огромны. Они в 100 раз превышают запасы гидроэнергии всех рек земного шара и составляют, таким обра�зом, около 3300-1012 кВт-ч. Правда, считается возможным прак�тически использовать лишь 10—20 % этих запасов. Но и это много. В некоторых районах Земли энергетический потенциал ветровой энергии соизмерим с энергией солнечного излучения.

СССР также обладает большими потенциальными запасами энергии ветра, равными в мощностном эквиваленте примерно 11-109 кВт, что в 40 раз больше установленной мощности всех электростанций страны на начало 1981 г.

Принцип использования ветровой энергии прост, широко из�вестен и не нуждается в пояснении. Отметим, однако, что ветро�вой поток, воспринимаемый ветровым колесом, определяется лишь его диаметром и не зависит от числа лопастей.

Установлено, что мощность воздушного потока NB.n, кВт, про�ходящего через сечение площадью F, перпендикулярное направ�лению этого потока, выражается формулой

Nвп=0,0049pv3F, (8.1)

где v—скорость воздушного потоки, mj/c; F — площадь сечения, м2; р — плотность воздуха, зависящая от его температуры и ат�мосферного давления, кг/м3.

Мощность, развиваемая ветроэнергетической ус�тановкой (ВЭУ), отличается от мощности, развиваемой воз�душным потоком, потерями, связанными с преобразованием ме�ханической энергии в электрическую (в редукторе и генераторе), а также потерями энергии ветрового потока в процессе взаимо�действия его с лопастями ветрового колеса. Последние определяются так называемым коэффициентом исполь�зования энергии ветра. Выражая площадь F в (8.1) через диаметр ветрового колеса D, м, получаем мощность ветро�энергетической установки, кВт:

ЛГвэу = 0,00386pvD2pr, (8.2)

где p и r — к. п. д. соответственно редуктора и генератора.

Будем называть ветровой электростанцией (ВЭС) совокупность нескольких ВЭУ.

Подсчитано, что коэффициент использования энергии ветра для крыльчатых ветродвигателей доходит до 0,48, а общий к. п. д. ветроустановки имеет несколько меньшее значение. Од�нако неравномерность скорости ветра, неопределенность времени возникновения и продолжительности его, пространственная рассредоточенность ветровой энергии долгое время не позволяли широко использовать ее в системной энергетике. В условиях энергетического кризиса в ряде стран в последнее время рассмат�ривается ветроэнергия с новых энергоэкономических позиций, в частности с позиций возможности получения дополнительной вы�работки электроэнергии и соответствующей экономии органичес�кого топлива.

Для устранения влияния непостоянства ветровой энергии мно�го усилий направляется на изыскание способов ее резервирова�ния, в частности использование аккумулирования. В последнее время предложено множество разнообразных аккумуляторов энергии, в том числе устройств для электролиза воды. Получае�мые кислород и водород хранятся под давлением в изолирован�ных резервуарах и при необходимости могут быть использованы (например, в топливных элементах).

Известны также механические, пневматические, электрохи�мические, тепловые, гидравлические и другие аккумуляторы. Все чаще обсуждаются в печати заманчивые перспективы совместной работы ВЭС и ГАЭС.

Следует сказать, что аккумулирование энергии, видимо, в бли�жайшее время не сможет снять все недостатки ВЭС, связанные с непостоянством ветровой энергии, и работа таких электростан�ций в энергосистеме будет иметь ограничения. Поэтому ведутся исследования, направленные па дальнейшее совершенствование аэродинамических, механических и электрических характеристик отдельных ветроэнергетических установок для работы их в сос�таве ВЭС в энергетической системе. Однако последняя не всегда заинтересована в получении от ВЭС мощности и электроэнергии. Так, в ночное время (см. § 3.5) современные энергосистемы смо�гут использовать ВЭС, очевидно, лишь в том случае, если это не повлечет за собой недопустимого снижения нагрузки на ТЭС. Вместе с тем это не исключает возможность работы ВЭС в ноч�ное время на потребителей, функционирующих в режиме акку�муляторов энергии.

Заслуживает внимания и работа ВЭС в энергосистеме по свободному графику. В этом случае энергетическая сис�тема будет играть роль демпфирующего аккумуля�тора в пределах возможности временного снижения ее нагру�зочного резерва (см. § 8.4). Работая в таком режиме, ВЭС позволяет или экономить топливо в системе (за счет соответст�вующего снижения нагрузки ТЭС), или получать дополнитель�ную выработку электроэнергии.

В результате проведенных исследований по оптимизации про�филя лопастей ВЭУ удалось повысить выработку электроэнергии ветрового колеса примерно в 2 раза по сравнению с «ветряками» 60-х годов. В настоящее время при аэродинамически совершен�ных ВЭУ фронт ветра площадью 2,6-106 м2 может обеспечить мощность 150 МВт при скорости-ветра не менее 6—8 км/ч. Од�нако при создании современных ВЭС пока еще повсеместно ори�ентируются на небольшие единичные мощности агрегата (0,2—3 МВт).

При сооружении мощных ВЭС (несколько сотен меговатт), предназначенных для работы в энергетических системах, прихо�дится учитывать ряд особенностей, вытекающих из специфики работы ветрового колеса отдельно взятой ВЭУ. К числу их сле�дует отнести, прежде всего, размещение ветроэнергетических установок по территории ВЭС. Дело в том, что ветровые колеса ВЭУ оказывают взаимовлияние на формирование воздушных потоков всей ВЭС, создавая взаимопомехи, приводящие к поте�рям энергии. Поэтому размещение ВЭУ должно производиться при условии минимума взаимовлияния ВЭУ при любых возмож�ных направлениях ветра и с учетом возможно меньшей отчуж�даемой ими территории. Учет этих противоречивых требований вызывает некоторые затруднения.

В настоящее время не ясен вопрос об экономической эффек�тивности системной ветроэнергетики, но не вызывает сомнений, что эта эффективность со временем, по мере повышения цен на топливо, будет расти. Сейчас ВЭС конкурентоспособны лишь с небольшими дизельными и тепловыми электростанциями, рабо�тающими на привозном топливе.

Ветровые электростанции не производят никаких вредных выбросов в окружающую среду, и в этом отношении ветроэнер�гетика экологически абсолютно «чиста». Однако негативное влияние ВЭС на окружающую среду все же проявляется. Речь идет, прежде всего, о том, что<для сооружения ВЭС необходимо отводить определенные территории, измеряемые для мощных ВЭС десятками квадратных километров, которые не только из�менят свой ландшафт, но и в ряде случаев станут непригодными для других целей. Шумовой эффект, создаваемый ВЭС, может существенно повлиять на фауну прилегающей территории. Мощ�ное вращающееся ветровое колесо создает экранирующее дейст�вие, аналогичное тому, которое оказывает возвышенность пло�щадью несколько десятков квадратных километров и высотой 150—200 м. При работе ВЭС возникают помехи для приема те�левизионных и радиопередач Есть и другие формы воздействия ВЭС на окружающую среду.

Несмотря на недостатки ветроэнергетики, перспективы ис�пользования ВЭС в ряде развивающихся и промышленно разви�тых стран оцениваются довольно высоко. Так, до данным докла�да Шведского института метеорологии и гидрологии к 1990 г. с помощью ВЭС будет вырабатываться около 20 % всей электро�энергии страны (по другим данным—10%). Исследуется возможность использования энер�гии ветра при мощности ВЭС до 400 МВт.

По данным американских исследований энергетический потенциал ветров над конти�нентальной частью и побережь�ем США в 10 раз превышает прогнозные потребности США в электроэнергии в 2000 г., т. е. если бы в США начали широ�ко использовать энергию ветра, то к 2000 г. 20 % потребности США в электроэнергии можно было покрыть за счет ВЭС.

В США в настоящее время исследования в области ветро�энергетики проводятся в рам�ках национальной программы. Их целью является разработка и сооружение опытных образ�цов трех типов быстроходных ВЭУ с ветровыми колесами диаметром 38, 60 и 90 м. В пер�вом случае ВЭУ развивают мощность 100—200 кВт, во втором—500—2000 кВт и в третьем —2500—3000 кВт. В настоящее время построено и находится в опытной эксплуатации несколько ветроэнергетичеких установок мощностью от 100 до 2500 кВт. Продолжаются исследования по определению технико-экономических показате�лей при работе ВЭС большой мощности в энергетических си�стемах.

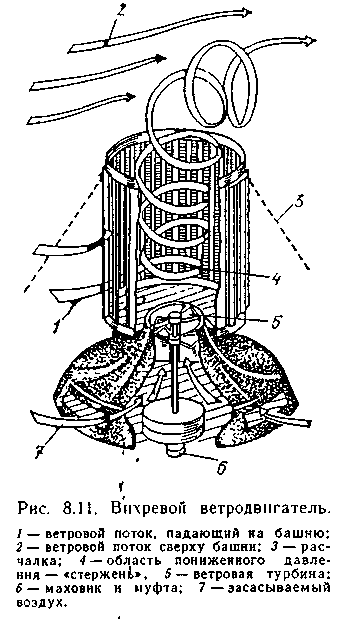

В США разработан принципиально новый тип ВЭС, позво�ливший значительно увеличить установленную мощность агре�гата. Ветродвигатель состоит из цилиндрической полой башни (рис. 8.11), в стенках которой имеются вертикальные щели, снабженные створками (жалюзи). Открытая сверху башня име�ет полое конусное основание с проемами на его боковых стенках для входа воздуха. В горловине основания размещается воздуш�ная турбина, вал которой через маховик и муфту соединяется с вертикальным валом генератора.

Принцип действия такого агрегата сводится к следующему. Воздушный поток, поступая внутрь башни через открытые с наветренной стороны створки в тангенциальном направлении, обтекает цилиндрические стенки башни, в которых жалюзи за�крыты, и, приобретая круговое спиральное движение, завихряется. При этом окружная скорость слоев по мере приближения к выходу из башни все время увеличивается вследствие умень�шения радиуса вращения. В результате этого внутри башни образуется вихрь, в центре которого создается область понижен�ного давления — «стержень». Наружный воздух через проемы на боковых стенках конусного основания под действием избыточ�ного давления устремляется в основание «стержня» и, переме�щаясь вверх, вращает лопасти воздушной турбины, а следова�тельно, и вал генератора.

Такой вихревой ветродвигатель может работать при слабом ветре и даже при его отсутствии. В этом случае достаточно иметь перепад температур на дне и в верхней части башни не менее 10° С. Для подогрева воздуха в основании башни устанавлива�ется подогревательная камера, в которой используется, напри�мер, теплая вода конденсаторов ТЭС, солнечная энергия и т. п. Подобный ветровой двигатель может обеспечить значитель�ную единичную мощность и противостоять разрушительным воз�действиям ураганных ветров (при открытых створках ветер, про�дувая башню насквозь, не оказывает давления на ее стенки).

Широкий интерес к ветроэнергетике наблюдается в ФРГ, Японии, Австралии, Дании, Нидерландах и многих других стра�нах. Во многих проектах ВЭС предусмотрены различные сред�ства аккумуляции энергии для обеспечения бесперебойной пода�чи энергии при недостаточной скорости ветра, что удорожает установку. Себестоимость получаемой электроэнергии пока еще выше, чем в среднем на ТЭС и тем более на ГЭС. В настоящее время разрабатываются новые типы ВЭУ мощностью в десятки и сотни мегаватт.

В Советском Союзе ветроэнергетика начала развиваться в 20-е годы, когда в ЦАГИ был организован отдел ветродвигате�лей. Еще до Великой Отечественной войны были сконструирова�ны разнообразные ветросиловые установки. В 1931 г. в Крыму была построена опытная ВЭС мощностью 100 кВт. Но во время войны станция была разрушена. В 1938 г. на вершине Аи-Петри было начато строительство ВЭС мощностью 5 МВт, но война не дала возможности завершить ее строительство.

В настоящее время в Советском Союзе ведутся интенсивные работы по созданию ВЭУ различного назначения. Разработано более 10 типов ветродвигателей малой мощности, используемых, главным образом, в сельском хозяйстве. Строятся ВЭС мощ�ностью от 400 до 1250 кВт. Одна из таких электростанций по�строена, например, и колхозе «Авангард» близ Целинограда.

Имеется предложение о размещении ВЭС на бычках плотин ГЭС. Свободные площади позволяют установить на них фермы с ветровым колесом диаметром около 30 м. На высоте несколь�ких десятков метров (высота плотины плюс, по крайней мере, полтора размера диаметра колеса), а то и нескольких сотен метров (Нурекская, Братская, Саяно-Шушенская, Токтогульекая, Ингурская ГЭС и др.) всегда дуют достаточно интенсивные ветры. Расчеты показывают, что можно получить дополнитель�ную мощность в десятки мегаватт. Правда, есть и трудности, вызываемые взаимовлиянием ВЭУ, снижающим их энергетичес�кую эффективность, и особенно тогда, когда направление ветра совпадает с осью плотины или близко к ней.

Хотя система получит в общем незначительную дополнитель�ную мощность, ню эта мощность может быть направлена на ак�кумулирование гидроэнергии, использование которой, конечно, будет более эффективным, чем ветровой.

1.11. КЛАСИФИКАЦИЯ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ.

Электрической станцией называ�ется комплекс оборудования и уст�ройств, назначением которого является преобразование энергии природ�ного источника в электрическую энер�гию (и теплоту).

Электрические станции разделяют по следующим признакам:

1) по виду используемой энер�гии на:

гидроэлектростанции (ГЭС), в ко�торых электрическая энергия выраба�тывается за счет механической энер�гии воды рек;

тепловые электростанции (ТЭС), использующие органическое топливо;

атомные электростанции (АЭС), в которых используется ядерное го�рючее;

2) по виду отпускаемой энер�гии:

тепловые электростанции, отпуска�ющие потребителям только электро�энергию, — конденсационные элек�тростанции (КЭС);

тепловые электростанции, отпускающие электрическую и тепловую энер�гию, — теплоэлектроцентрали (ТЭЦ); источником отпускаемого тепла является отработавший пар или отработав�ший газ тепловых двигателей;

3) по виду теплового двигателя: электростанции с паровыми турби�нами — паротурбинные ТЭС, кото�рые являются основным видом элек�тростанций в нашей стране и за ру�бежом;

электростанции с газовыми тур�бинами — газотурбинные ТЭС;

электростанции с парогазовыми установками — парогазовые ТЭС;

электростанции с двигателями внутреннего сгорания — ДЭС;

4) по назначению электростанций: районные электростанции (общего пользования), обслуживающие все ви�ды потребителей энергосистемы и яв�ляющиеся самостоятельными произ�водственными предприятиями: район�ные конденсационные электростанции (ГРЭС), районные теплоэлектроцен�трали (ТЭЦ), коммунальные электро�станции;

промышленные электростанции, входящие в состав производственных предприятий и предназначенные в ос�новном для энергоснабжения пред�приятий, а также прилегающих к ним городских и сельских районов.

Паротурбинные электростанции разделяют также и по другим, менее характерным признакам, а именно:

- по общей и единичной мощности агрегатов: малой мощности — с агре�гатами до 25 МВт; средней мощности —с агрегатами 50—100 МВт; большой мощности — с агрегатами более 200 МВт. Такое разделение является условным, так как мощности ТЭС и ее агрегатов неизменно возрастают;

- по начальным параметрам пара: низкого давления — до 3,92 МПа; высокого давления — до 12,7 МПа; сверхвысокого давления — до 23,7 МПа. Такое разделение также условно, так как параметры пара все время повышаются;

3) по технологической схеме сое�динений парогенераторов и турбогене�раторов: блочные электростанции, на которых каждый турбоагрегат при� соединен к одному определенному парогенератору; неблочные электро�станции, в которых турбоагрегат соединен главными трубопроводами со всеми парогенераторами электростан�ции или ее части (очереди).

1.12. СОЛНЕЧНЫЕ ЭЛЕКТРОСТАНЦИИ

Солнце — источник жизни на нашей планете и основ�ной источник всех видов получаемой на ней энергии. В настоящее время большое внимание уделяется прямо�му использованию солнечной энергии. Заманчиво созда�ние солнечных элементов для превращения энергии сол�нечной радиации в электрическую. В солнечных элемен�тах используется явление фотоэффекта, т. е. вырывание электронов из тела под действием света.

Фотоэффект открыт Герцем в 1887 г. и детально ис�следован А. Г. Столетовым в 1888 г. Несмотря на то что фотоэффект известен давно, природа его пока полностью не изучена. Практическое использование фотоэффекта для получения электроэнергии стало возможным в пос�леднее время в связи с применением полупроводников.

При соприкосновении полупроводников, имеющих электронную (n-типа) и дырочную (р-типа) проводимо�сти, на границе образуется контактная разность потен�циалов вследствие диффузии электронов. Если полупро�водник с дырочной проводимостью освещается, то его электроны, поглощая кванты света, переходят на полу�проводник с электронной проводимостью. В Замкнутой ~ цепи при этом образуется электрический ток.

В настоящее время наиболее совершенны кремниевые фотоэлементы, на которые действуют как направленные, так и рассеянные солнечные лучи. Кремниевые фотоэле�менты могут одинаково успешно работать зимой и летом. Зимой снижение светового потока компенсируется увеличением КПД за счет понижения температуры. КПД кремниевых фотоэлементов достигает примерно 15%.

Из-за сложной технологии изготовления полупровод�ников и их большой стоимости кремниевые фотоэлемен�ты применяются пока на уникальных установках, напри�мер на спутниках Земли. В будущем можно ожидать более широкое применение фотоэлектрических генерато�ров, преобразующих большие потоки энергии солнечной радиации.

Солнечная энергия может быть использована также в фотоэлектрических процессах, протекающих подобно естественному фотосинтезу органических веществ. Прак�тическое освоение таких процессов позволило бы полу�чать необходимую человечеству энергию и решить акту�альную проблему истощения запасов органического топлива.

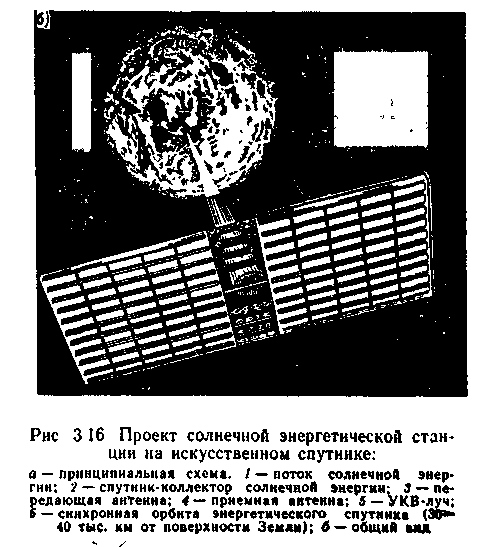

Огромное количество солнечной энергии, приходящей на Землю (примерно 0,15 МВт-ч на 1 м2 поверхности в год), в современных условиях затруднительно использо�вать из-за низкой плотности солнечной радиации и ее зависимости от состояния атмосферы (облачности) и вре�мен» года. Возможно создание солнечных станций на искусственных спутниках Земли. В этом случае солнеч�ная энергия будет аккумулироваться в течение 24 ч, а следовательно, эффективность работы станции не будет зависеть от облачного покрова. Передача энергии на Землю должна осуществляться по каналу УКВ. Принци�пиальная схема солнечной станции на искусственном спутнике и ее общий вид представлены на рис. 3.16, а, б. Размеры спутника-коллектора солнечной энергии (рис. 3,16, а) могут быть различны (от 20 до 100 км2) в зави�симости от мощности станции.

Энергия от солнечных элементов космической стан�ции должна передаваться на Землю с помощью антенны в виде достаточно узкого пучка УКВ-волн (длина волны «10 см). Приемная антенна на Земле будет принимать этот пучок энергии, который затем должен будет преобразовываться в энергию промышленной частоты.

Ожидается, что весь процесс будет характеризовать�ся достаточно высоким КПД. В настоящее время КПД преобразования энергии солнечными элементами на мо�нокристаллах составляет 11%. Предполагается, что путем усовершенствования кремниевых элементов мо�жет быть достигнут КПД, равный 20%.

Расчетные значения КПД преобразования энергии на космических станциях приведены в табл. 3.3

|

Производство и передача электроэнергии солнечной электростанцией

|

КПД

|

|

|

Достигнутые в настоящее время

|

Ожидаемые при существующей технологии

|

Ожидаемые за счет дальнейших разработок

|

|

Генерация УКВ-потока энергии

Передача энергии с выхода генератора до створа антенны

Улавливание и детектирование

|

76,7

94,0

64,0

|

85,0

94,0

75,0

|

90,0

95,0

90,0

|

|

Общий КПД

|

26,5

|

60,0

|

77,0

|

Космические солнечные станции могут быть спроекти�рованы на полезную электрическую мощность 3^-20 ГВт и более. Размер солнечной батареи станции с полезной выходной мощностью 5 ГВт можно оценить исходя из КПД, равного 15%. Соответствующая такой станции суммарная поверхность солнечной батареи равна 20 км2. При этом передающая антенна должна иметь диаметр 1 км, приемная антенна — диаметр 7—10 км. Плотность пучка УКВ-волн со станции на Землю в этом случае составит всего 'Д нормальной плотности солнечной энергии, поэтому он не должен представлять опасности ни для летательных средств, ни для птиц. Вопрос, свя�занный с радиопомехами, не должен стать серьезной проблемой. Технические проблемы состоят только в улуч�шении достигнутой технологии и совсем не требуют раз�работки принципиально новых решений.

Большое внимание уделяется перспективе использо�вания солнечной энергии в промежуточном процессе получения топлива. Так, энергия крупных солнечных станций может быть использована для синтеза топлива на основе углеводорода, например метанола из извест�няка и воды.

Наличие благоприятных условий во многих странах позволяет использовать для практических целей солнеч�ную энергию. В направлении применения солнечной энергии уже выполнен ряд работ и доказана возмож�ность ее использования для опреснения и дистилляции воды, приготовления пищи, нагревания воды, привода насосов и других целей. В целом несомненно, что чело�вечество в будущем обратится к Солнцу — главному источнику энергии, которую и будет применять различ�ными путями.

Один из путей использования энергии Солнца заклю�чается в реализации проектов улавливания и накопле�ния энергии фотосинтеза. Трудность реализации таких проектов заключается в низкой эффективности фотосин�теза как способа превращения солнечной энергии в хи�мическую.

Считается, что благодаря фотосинтезу ежегодно обра�зуется около 155 млрд. т сухой органической массы, главным образом целлюлозы, которую можно использо�вать как топливо. Однако из-за низкого КПД энергети�ческого преобразования пришлось бы значительно уве�личить посевные площади для получения энергии в необ�ходимых количествах. Поэтому проводятся интенсивные исследования, направленные на увеличение КПД преоб�разования. При этом пытаются получить дешевую полез�ную массу растений, по возможности создавая опти�мальный искусственный газовый состав и т. п. Так, по данным, полученным в США, если выращивать кукурузу как энергетическое топливо, то его стоимость будет срав�нима с нынешней стоимостью ископаемого топлива; если использовать для этой цели хвойный лес, в котором бы на акр (1 акр=0,4 га) приходилось около 6 тыс. деревь�ев, и собирать урожай один раз в 12 лет, то вследствие замедленного роста деревьев и некоторых других факто�ров стоимость производимой из них энергии возрастет примерно вдвое по сравнению с энергией, получаемой от кукурузы. Многолетние растения имеют, однако, преиму�щество перед однолетними: урожай с них можно соби�рать в течение всего года в соответствии с потребностя�ми, и при этом не возникает проблем, связанных с соз�данием огромных хранилищ «энергетических урожаев», которые заготавливают только в определенный сезон. Поэтому для производства энергии* обратились к быстро растущим лиственным деревьям, у которых после поруб�ки корни дают побеги, что позволяет избежать ежегод�ных посадок.

На экспериментальных участках заброшенных пахот�ных земель в Центральной Пенсильвании выращивают�ся гибридные тополя. Один из гибридов, высаженный в количестве примерно 3700 деревьев на акр, «производит» энергию, которая оказывается заметно дешевле нефти и несколько дешевле угля. Такая плантация может давать около 681 млн. Вт/(м2-К) (120 млн. Btu) с акра в год при КПД энергетического преобразования 0,6%. Для обеспечения топливом средней электростанции мощно�стью 400 МВт потребуется плантация площадью 30 тыс. акров. Для снабжения топливом, получаемым на «энер�гетических плантациях», большей части электростанций в США требуется примерно 160—200 млн. акров даже при коэффициенте преобразования солнечной энергии в топливо, не превышающем 0,4%.

1.13. ИСПОЛЬЗОВАНИЕ МОРСКИХ ВОЗОБНОВЛЯЕМЫХ РЕСУРСОВ

Ресурсы морей и океанов можно разбить на три группы:

- вертикальные термоградиенты и океанические ветры;

- морская биомасса и геотермальные воды;

- поверхностные волны, течения и перепады соле�ности.

Предполагают, что использование ресурсов первой группы может начаться в конце 80-х годов, второй — в 90-х, а третьей не ранее 2000-го года.

Мощности и стоимости различных потенциальных источников энергии приведены в табл.

|

Источники энергии

|

Мощность, мил. кВт

|

Стоимость производства электроэнергии цент/(кВт*ч)

|

|

Вертикальные термоградиенты

Поверхностные волны

Морские течения

Океанские ветры

Перепады солености

Топливная биомасса

Геотермальные воды

|

10000

500

60

170

3500

770

3000

|

4-7

11-24

13-32

5-9

14-29

11-15

25-30

|

Приведенные показатели свидетельствуют о большой стоимости «энергии будущего». В самом деле, если счи�тать, что электроэнергия, полученная на основе нефти, угля или урана, стоит в среднем 3—б центов за 1 кВт-ч, то энергия вертикальных термоградиентов и океанских ветров будет в 1,5—2 раза дороже. Остальные виды энер�гии будут дороже в 4—6 раз.

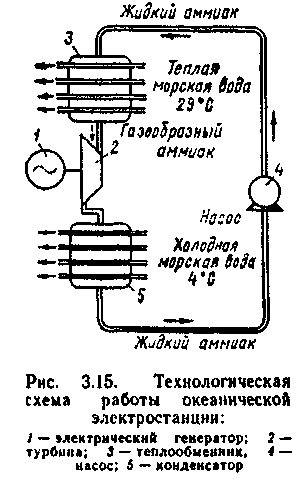

Из указанных возможных энергий океана пока наи�более ясно использование вертикальных термоградиен�тов. На рис. 3.15 показана работа так называемой «за�крытой» системы. Насос обеспечивает циркуляцию аммиака, имеющего очень низкую температуру кипения, в замкнутом контуре. Теплая океаническая вода нагре�вает аммиак (верхняя часть схемы), который переходит

в газообразное состояние и в этом виде поступает на турбину, где он расширяет�ся и приводит в действие генератор. С турбины амми�ак выходит с пониженной температурой и при мень�шем давлении и пропускает�ся через теплообменник, ис�пользующий холодную воду; газ сжижается, и цикл по�вторяется. В «открытой» си�стеме в ^качестве рабочего тела используется морская вода; ее температура кипе�ния снижается в вакуумной камере, где поддерживается давление на уровне 3,5% от нормального атмосфер�ного.