Физика и химия высокомолекулярных соединений

Физика и химия высокомолекулярных соединений

к.х.н., доцент Зайнуллина Айгуль Шайхуллаевна.

Оглавление:

- Предмет «Физика и химия высокомолекулярных соединений». Основные понятия химии ВМС.

- Классификация полимеров. Понятия конформации, конфигурации, гибкости полимеров.

- Понятие средней молекулярной массы полимеров.

- Методы синтеза полимеров. Радикальная полимеризация.

- Кинетика радикальной полимеризации.

- Радикальная сополимеризация. Способы проведения полимеризации.

- Катионная полимеризация.

- Анионная полимеризация.

- Поликонденсация.

- Влияние различных факторов на процесс поликонденсации. Способы проведения поликонденсации.

- Химические превращения полимеров.

- Деструкция полимеров.

- Кристаллические и аморфные полимеры. Три физических состояния аморфных полимеров.

- Растворы полимеров.

- Отдельные представители полимеров.

Модуль 1. Основные понятия химии полимера их классификация и синтез методами радикальной и катионной полимеризации.

1.1. Основные понятия химии высокомолекулярных соединений

- Основные понятия и определения.

- Основные отличия высокомолекулярных соединений от низкомолекулярных соединений.

- Основные понятия и определения.

Химия высокомолекулярных соединений (ВМС) является одной из наиболее быстро развивающихся и перспективных отраслей науки, которая отделилась в самостоятельный раздел химии в 30-х годах 19 века.

Термин «полимер» в 1833 году ввел Берцелиус.

К ВМС относятся вещества с молекулярной массой от 5 тыс. до нескольких миллионов. ВМС получили свое название из-за большой величины их молекулярных масс, отличающих их от НМС. Соединения с молекулярной массой от 5тыс. до 6 тыс. называют олигомерами.

Молекулу ВМС из-за больших размеров называют макромолекулой.

Полимерами называются ВМС, макромолекулы, которых построены из одинаковых многократно повторяющихся групп атомов, которые называются элементарными звеньями. Элементарные звенья соединены между собой ковалентными химическими связями.

кат

n CH2= CH2——> […-CH2- CH2-CH2- CH2- …] n

мономер полимерная цепь

Мономером называется низкомолекулярное соединение (НМС), молекулы которого способны реагировать между собой или с молекулами других соединений с образованием полимера. Термин «мономер» произошел от греч. слова «монос» - «один» и «мерос» - «часть».

Существует три метода синтеза полимеров:

- полимеризация

- поликонденсация

- химическая модификация

Первым двум методам соответствуют два типа мономера:

1. полимеризационные мономеры, содержащие в своем составе кратные связи или две двойные связи. Например, этилен CH2=CH2, ацетилен CHCH, бутадиен CH2=CH–CH=CH2. Либо циклические группировки, например, капролактам, оксид олефина, оксид этилена.

2. поликонденсационные – содержащие в своем составе не менее двух функциональных групп, например, дикарбоновые кислоты: HOOC–R–COOH, диамины: H2N–R–NH2, аминокислоты: HOOC–R– NH2, гликоли: HO–R–OH.

Число повторяющихся звеньев линейной макромолекулы называется степенью полимеризации.

Мm полимера

n = ————————

Мm элемент. звена Мm полимера = n·Мm элемент. звена

Мm – молекулярная масса

n – степень полимеризации

Молекулярная масса полимера равна произведению степени полимеризации на молекулярную массу элементарного звена.

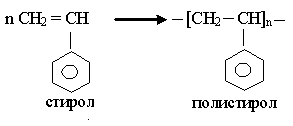

Название полимера складывается из приставки «поли» и названия соответствующего полимера. Например, полиэтилен, полипропилен, полистирол.

1.1.2. Основные отличия высокомолекулярных соединений от низкомолекулярных соединений.

При синтезе мономера образуются макромолекулы с разной молекулярной массой, т.е. они характеризуются различной степенью полимеризации. Таким образом, ВМС представляют собой смесь полимергомологов общего химического состава, но с разной молекулярной массой. Такое явление называется полидисперсностью.

1. Для НМС значение молекулярной массы – константа, а для полимеров вводится понятие средней молекулярной массы, представляющей собой среднюю арифметическую из суммы молекулярных масс всех входящих в полимер макромолекул.

2. Из-за полидисперсности полимеры, в отличие от НМС, не имеют определенной температуры плавления. Они плавятся или размягчаются в некотором интервале температур.

3. ВМС, в отличие от НМС, могут существовать только в двух фазовых состояниях: в твердом и в жидком. Газообразного состояния у полимера нет из-за высокой молекулярной массы полимера. Полимеры не летучи и не могут быть переведены в газообразное состояние. При нагревании выше температуры плавления происходит термическое разложение полимеров.

4. Отличительной способностью ВМС является гибкость полимеров, т.е. способность макромолекулы занимать в пространстве различные положения, отличающиеся друг от друга. Понятие гибкости макромолекулы относится только к ВМС, т.к молекулы НМС малы и не могут принимать различные формы.

5. Наименьшей частицей ВМС участвующей в реакции является не молекула, а элементарное звено.

6. В отличие от НМС свойства полимеров зависят от геометрической формы макромолекулы (палочка, спираль, клубок).

7. Полимеры способны к большим обратимым деформациям в высоко эластическом состоянии.

8. В отличие от НМС полимеры способны образовывать пленки и волокна.

9. В отличие от НМС растворение полимера протекает через стадию набухания.

10. Растворы полимера характеризуются высокой вязкостью.

1.2. Классификация полимеров. Понятие конфигурации, конформации и гибкости полимеров.

1.2.1. Классификация полимеров в зависимости от происхождения.

1.2.2. Классификация полимеров по строению основной цепи.

1.2.3. Классификация полимеров в зависимости от формы макромолекулы.

1.2.4.Классификация полимеров в зависимости от природы расположения звеньев макромолекулы.

1.2.5. Классификация полимеров в зависимости от поведения при повышенных температурах.

1.2.6. Стереорегулярные полимеры.

1.2.7. Конфигурация полимеров.

1.2.8. Конформация полимеров.

1.2.9. Гибкость полимеров.

1.2.1. Классификация полимеров в зависимости от происхождения.

ВМС в зависимости от происхождения подразделяются на:

а) синтетические, т.е. полученные путем синтеза из НМС – (полиэтилен, капрон, полистирол);

б) природные – выделенные из природных материалов (крахмал, целлюлоза);

в) искусственные – полученные путем химической модификации природных полимеров (ацетилцеллюлоза).

1.2.2. Классификация полимеров по строению основной цепи.

По строению основной цепи ВМС делятся на:

а) карбоцепные полимеры, основная цепь которых построена из атомов углерода (натуральный каучук, природный полимер - алмаз, графит и полиэтилен)

–C–C–C–

б) гетероцепные полимеры, основная цепь которых построена из разных элементов: углерод, азот, сера и кислород. Например, природные – белки и полисахариды, синтетические – полиамиды, полиэфиры.

– C– C– C– C– C– C –N–C– C– C– C– C– C–С–

в) ВМС с системой сопряженных связей:

– C = C – C = C – C = C

| | | | | |

Полиацетилен Полифенилен

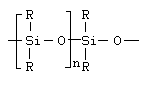

г) полимеры с неорганическими главными цепями, основная цепь которых построена с участием неорганических элементов. Например, полисилоксаны.

1.2.3.Классификация полимеров в зависимости от формы макромолекулы.

. ВМС классифицируются в зависимости от формы макромолекулы на:

а) линейные полимеры. Например, натуральный каучук и целлюлоза. В случае гибких полимеров, линейные полимеры могут свертываться в клубок. К ним относятся большое число синтетических полимеров, которые хорошо растворяются и применяются для изготовления пластмасс и химических волокон.

б) разветвленные полимеры имеют боковые ответвления, присоединенные к основной цепи. Они лучше растворяются, чем линейные полимеры, имеют меньшую температуру плавления, применяются для изготовления лаков, пленок и клея.

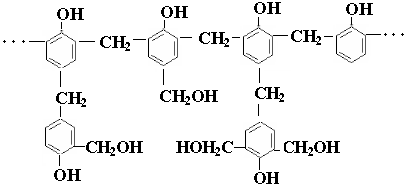

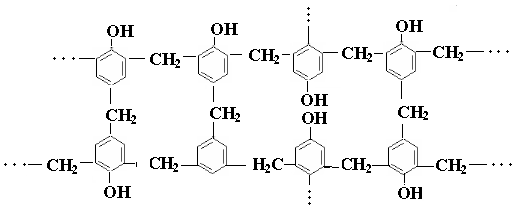

в) сетчатые полимеры, или пространственные полимеры построены из макромолекулярных цепей, соединенных между собой поперечными связями. Их можно рассматривать как сшитые линейные полимеры. Например, алмаз, кварц, графит, фенолоформальдегидные и глифталевые смолы. Сшитые полимеры не плавятся, не растворяются, характеризуются жесткостью и хрупкостью. Для сетчатых полимеров понятие молекулярная масса становится неопределенным, т.к. трудно определить границу макромолекулы.

1.2.4.Классификация полимеров в зависимости от природы расположения звеньев макромолекулы.

Полимеры подразделяются в зависимости от природы расположения звеньев макромолекулы:

а) гомополимеры – полимеры, состоящие, из одинаковых звеньев и синтезированные из одного мономера (например,полиэтилен).

– – – – А– –

б) сополимеры – полимеры, состоящие из звеньев нескольких мономеров (например,бутадиен, стирольный каучук).

– – – – – –

в) блок-сополимеры – полимеры, в которых различные звенья собраны в длинные участки и чередуются между собой.

– (A)m – (B)n – (A)x – (B)y–

1.2.5. Классификация полимеров в зависимости от поведения при повышенных температурах.

В зависимости от поведения при повышенных температурах полимеры делятся на:

а) термопластичные. Термопластами называют такие полимеры, которые при нагревании переходят в вязкотекучее состояние, а при охлаждении переходят в твердое, стеклообразное состояние без изменения первоначальных свойств.

б) термореактивные полимеры, которые при нагревании образуют сетчатые структуры и превращаются в твердые, неплавкие, нерастворимые полимеры (фенолоформальдегидные и глифталевые смолы).

1.2.6. Стереорегулярные полимеры.

Стереорегулярными полимерами называются полимеры, в макромолекуле которых имеется ассиметричный атом углерода.

n CH2= СН - CH2 – CН – CH2– CН-

R R R

C - третичный атом углерода ассиметричный, т.к. помимо атома водорода и радикала каждый из них связан с участками молекулярной цепи различной длины. В связи с этим появляется оптическая изомерия.

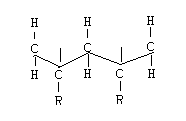

Полимеры, в которых заместители расположены по одну сторону плоскости, называют изотактическими.

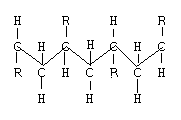

Когда по разные стороны плоскости называют синдиотактические.

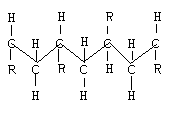

Когда заместители расположены в беспорядке, называют атактическими.

1.2.7. Конфигурация полимеров.

В целом структура полимера характеризуется его конфигурацией и конформацией.

Конфигурация – это строго определенное пространственное расположение атомов в молекуле, не изменяющееся в процессе теплового движения. Т.к. разные виды конфигурации стабильны во времени и не изменяются в процессе теплового движения, они представляют собой стабильные изомеры макромолекул. Переход из одной конфигурации в другую без разрыва химических связей невозможен.

Для полимера выделяется несколько конфигурационных уровней:

1. Конфигурация звена (характерна для полимеров с двойной связью в основной цепи). Например:

цис транс

Цис-изомеры характеризуются расположением заместителей по одну стороны от двойной связи, а транс – по разные.

В полимере цис и транс расположения атомов характерно для каждого повторяющегося звена, содержащего двойную связь. Например: макромолекула натурального каучука.

2. Оптические изомеры характеризуются наличием ассиметричного атома углерода:

D-изомер L-изомер

Оптические изомеры способны вращать плотность поляризации поляризованного света соответственно вправо или влево, т.е. имеют разные оптические свойства.

В полимере заместители m и n всегда различны, это части основной цепи, отличающиеся длиной.

Стереоизомеры – стереорегулярные полимеры, возникающие благодаря ассиметричному атому углерода.

1.2.8. Конформация полимеров.

Конформацией называется пространственное расположение атомов в молекуле, которое может меняться под действием теплового движения или внешнего поля без разрушения химических связей между атомами или группами атомов.

1. Клубок

2. Глобула

3. Прямая

4. Спираль

5. Складчатая

6. Коленчатый вал

1.2.9. Гибкость полимеров.

Макромолекула в результате теплового движения располагается не прямолинейно, как жесткий стержень, а криволинейно, причем искривления могут происходить в разных направлениях и меняться во времени.

Гибкостью макромолекул называют способность макромолекул изменять свою форму под влиянием теплового движения или внешнего поля.

Гибкость является важной особенностью полимера. При большом числе атомов в молекуле, в результате теплового движения, макромолекулы не просто искривляются, а сворачиваются и образуют молекулярный клубок.

Факторы, влияющие на гибкость:

- Структура и связь в макромолекуле.

- Наличие функциональных групп.

Сегмент – это отрезок полимерной цепи длиной А, положение которого зависит от положения соседних атомов звеньев.

Различают термодинамическую и кинетическую гибкость.

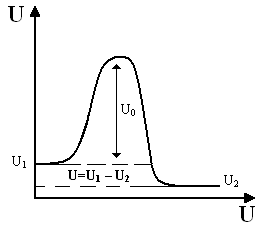

Термодинамическая – способность полимерной цепи изгибаться под влиянием теплового движения. Она определяется разностью потенциальных энергий двух состояний, конечного и первоначального.

U=U1 – U2

На термодинамическую гибкость влияют:

- Химическое строение основной цепи

полиэтилен полифенилен

более гибкий

- Природа и размер заместителя

поливинилхлорид полистирол

более гибкий

Кинетическая гибкость цепи отражает переход цепи из одного энергетического состояния в другое (U1 U2) и определяется влиянием следующих факторов:

- Величиной Еакт

- Температурой. С повышением температуры, гибкость полимеров увеличивается.

- Наличие поперечных связей между макромолекулами (сетчатые полимеры). Чем больше степень сетчатости полимера, тем ниже его гибкость.

- Понятие средней молекулярной массы полимеров.

- Молекулярная масса полимеров. Явление полидисперсности. Влияние молекулярной массы полимеров на физические свойства полимеров.

- Кривые молекулярно – массового распределения.

- Молекулярная масса полимеров. Явление полидисперсности. Влияние молекулярной массы полимеров на физические свойства полимеров.

1.3.3. Среднечисловая молекулярная масса.

1.3.4. Среднемассовая молекулярная масса.

1.3.5. Средневязкостная молекулярная масса.

1.3.6. Понятие функциональности.

1.3.1. Молекулярная масса полимеров. Явление полидисперсности. Влияние молекулярной массы полимеров на физические свойства полимеров.

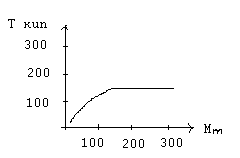

Для НМС значение молекулярной массы – это константа, характеризующая его индивидуальность. А любой образец полимера представляет собой смесь полимергомологов различной длины, отсюда и различие молекулярной массы, т.е. полимеры, отличаются полидисперсностью и характеризуются средней молекулярной массой. С увеличением молекулярной массы различие в свойствах полимергомологов сглаживаются, они теряют свою индивидуальность.

Зависимость температуры кипения углеводородов от их молекулярной массы.

Видно, что с увеличением молекулярной массы различие в физических свойствах сглаживаются, поэтому смесь полимер гомологов невозможно разделить на индивидуальные вещества с определенной молекулярной массой, а удается разделить лишь на фракции, состоящие из макромолекул с близкими значениями молекулярной массы.

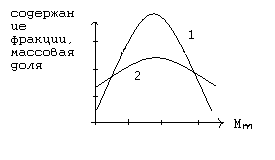

- Кривые молекулярно – массового распределения.

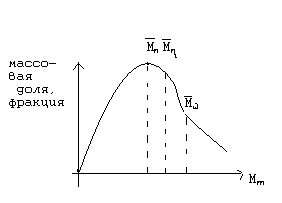

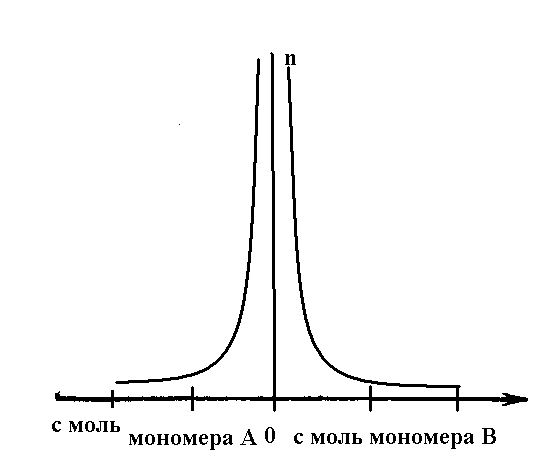

Наряду со средней молекулярной массой полимер более полно может быть охарактеризован кривой молекулярно – массового распределения (ММР). Образцы полимера с одинаковой средней молекулярной массой могут иметь разное ММР и поэтому различаться по свойствам.

На рисунке показаны кривые распределения по молекулярным массам двух полимеров с одинаковой средней молекулярной массой, но с различной полидесперсностью. Полимер, характеризующийся на графике кривой 1 более однороден по молекулярной массе, чем

Полимер с кривой распределения 2. следовательно, полимер 1 имеет лучшие физически – механические свойства по сравнению с полимером характеризующимся кривой 2.

Многие свойства полимеров (физические и химические) зависят от характера ММР. Форма ММР может дать ценную информацию о механизме полимеризации. Механическая прочность полимера начинает проявляться с увеличением молекулярной массы от 5 – 10 тыс. и далее возрастает, но до определенного предела. Дальнейшее увеличение молекулярной массы уже не приводит к улучшению механических свойств.

Большое содержание высокомолекулярных фракций в полимере придает ему высокие прочностные свойства, повышенную твердость, термостойкость и смещение температуры начала пластического течения в области более высоких температур.

Полимеры с большим содержанием низкомолекулярных фракций имеют низкие прочностные свойства и худшие физико-механические свойства в целом. Значение средней молекулярной массы и ММР очень важно для получения полимера с заданными механическими свойствами, т.к. существует некоторый интервал молекулярной массы полимера с соответствующими ему оптимальными свойствами.

1.3.3. Среднечисловая молекулярная масса.

Среднечисловая молекулярная масса (), экспериментально определяется методами, основанными на определении числа молекул в разбавленных растворах полимеров, таких как: осмометрия, эбуллиоскопия, криоскопия, а также по количеству концевых групп макромолекул, определенных спектроскопическим и химическими методами.

Величина представляет собой суммарную массу () всех молекул в образце полимера, деленную на общее число молекул в полимере ( n).

n· M

= ———— = —————— = ·M

n n

n Где, = —— - числовая доля молекул i – той фракции с М= Mот общего числа молекул

n

мономера.

n- число молекул с М= M.

1.3.4. Среднемассовая молекулярная масса.

Среднемассовая молекулярная масса () определяется методами, основанными на определении массы отдельных макромолекул, такими как: светорассеяние в растворах полимера, а также методами седиментации. Величина представляет собой отношение произведения массы всех фракций полимера на молекулярную массу фракции, деленная на массу одной фракции.

W· M n· M· M n· M

= ———— = —————— = —————

W n· M n· M

W n· M

= ——— = ———–

W n· M

= W· M

Где, W - масса фракции с М= M;

- массовая доля i – той фракции.

1.3.5. Средневязкостная молекулярная масса.

Средневязкостная молекулярная масса полимера определяется измерением вязкости разбавленных растворов, используя эмпирическую формулу Марка-Куна-Хаувинка

[ ] = k·М

Где, [ ] – характеристическая вязкость полимера.

k и – эмпирические константы, зависящие от конформации и конфигурации макромолекулы в растворе. Обычно = 0,5 – 0,9, при значении = 1 средневесовая молекулярная масса равна средневязкостной (= ).

В случае монодисперсного образца полимера, т.е. когда полимер состоит из макромолекул с очень близкими друг к другу молекулярными массами среднемассовая молекулярная масса примерно равна среднечисловой молекулярной массе ( ).

Для обычного полидисперсного образца среднемассовая молекулярная масса больше среднечисловой молекулярной массы (>).

Среднемассовая молекулярная масса () более чувствительна к высокомолекулярным фракциям, а среднечисловая молекулярная масса () - к низкомолекулярным. С увеличением доли высокомолекулярной фракции в полимере средние молекулярные массы возрастают в следующем порядке: > >. При расширении молекулярно массового распределения различия в средних молекулярных массах увеличивается.

На кривой ММР указаны примерные положения различных средних молекулярных масс. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (/), является мерой полидисперсности. Для однородного полимера коэффициент полидисперсности близок к 1. Для реальных полимеров он всегда больше 1 и возрастает с увеличением полидисперсности.

1.3.6. Понятие функциональности.

Синтез полимера возможен в том случае, если молекула исходного вещества может взаимодействовать не менее чем с двумя другими молекулами, т.е. исходное вещество не менее чем бифункционально.

Функциональность вещества определяется числом функциональных групп, содержащихся в этой молекуле.

По числу функциональных групп, соединения бывают: моно-, би-, три- и тетрофункциональные и т.д.

Функциональность вещества может определяться наличием в его молекуле двойных или тройных связей, или наличием подвижных атомов водорода.

CH = CH + Br CH2Br - CH2Br

CH CH + 2 Br CHBr2 – CHBr2

Таким образом, функциональность соединения зависит также от характера реакций и условий ее проведения. Полимер, синтезированный из бифункционального мономера, имеет линейное строение, если функциональность больше 2, то могут образовываться разветвленные или сетчатые полимеры. Полифункциональность мономера является необходимым, но недостаточным условием для синтеза полимеров, т.к. стирол бифункциональный и легко полимеризуется, а 1,1-дифенилэтилен является также бифункциональным, не полимеризуется из-за затруднений связанных с наличием больших функциональных заместителей.

1.4. Методы синтеза полимеров. Радикальная полимеризация.

1.4.1. Полимеризация.

1.4.2. Мономеры, вступающие в радикальную полимеризацию.

1.4.3. Стадии радикальной полимеризации. Инициирование (термическое, окислительно-восстановительное, фотохимическое).

1.4.4. Рост цепи.

1.4.5. Обрыв цепи.

1.4.6. Передача цепи.

1.4.7. Регуляторы молекулярной массы полимера.

1.4.8. Ингибиторы реакции полимеризации.

1.4.1. Полимеризация.

Полимеризация – процесс получения высокомолекулярных соединений, при котором рост молекулярной цепи осуществляется в результате последовательного присоединения молекул мономера к активному центру, находящемуся на его конце.

ММ• + М ММ• и т.д., где

М - цепь длиною в n звеньев;

М• - активный центр;

М – молекула мономера.

По числу мономеров, участвующих в полимеризации, различают:

а) гомополимеризацию (1 мономер);

б) сополимеризацию (2 и более мономера) – например, бутадиен- стирольный каучук.

В зависимости от химической природы активного центра, полимеризация подразделяется на:

а) радикальную (активный центр – радикал);

б) ионную (активный центр – ион). Ионная полимеризация, в свою очередь, подразделяется на:

а) анионную (активный центр – анион);

б) катионную (активный центр – катион).

1.4.2. Мономеры, вступающие в радикальную полимеризацию.

Одним из наиболее распространенных методов синтеза полимеров, является цепная полимеризация.

Радикальная полимеризация всегда протекает по цепному механизму. Большая заслуга в разработке теории цепной полимеризации принадлежит Шульцу, Медведеву, Багдасаряну.

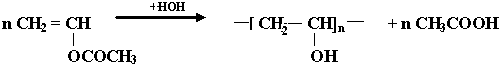

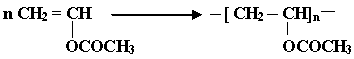

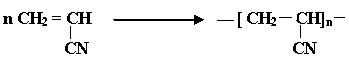

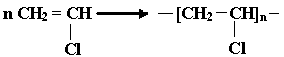

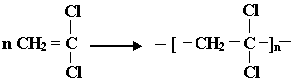

К числу распространенных мономеров, вступающих в радикальную полимеризацию, относятся: CH = CH(этилен); CH = CH (винилхлорид); CH = CH (винилацетат);

| |

Cl ОСОСН

Cl

CF = CF (тетрафторэтилен); CH = C (винилденхлорид); CH = CH (акрилонитрил);

|

Cl CN

СН

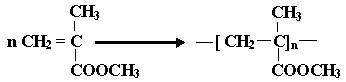

CH = C (метакрилонитрил); CH = CH (метилакрилат);

CN СООСН

СН

CH=С (метилметакрилат); CH = CH – CH = CH (1,3-бутадиен) и др.

СООСН

1.4.3. Стадии радикальной полимеризации. Инициирование (термическое, окислительно-восстановительное, фотохимическое).

Инициирование состоит из двух реакций. В начале, в результате гомолитического распада молекулы инициатора (I) или катализатора, образуется два радикала..

I 2 R·

Затем, образовавшийся радикал присоединяется к молекуле мономера с образованием инициирующего центра растущей цепи.

R· + М R-М·

R· + CH = CH R– CH - CH·

| |

X X

I. Термическое инициирование. Наиболее широко применяются термический, гомолитический распад инициаторов. В качестве инициаторов используется ограниченный круг соединений с энергией диссоциации связи 25 – 40 килокаллорий на моль, содержащие связи О- О, S–S, N–O. Наиболее широко используются перекиси и азосоединения.

- Ацилпероксиды.

Распад пероксида бензоила:

(СН-СОО)2СН-СОО· СН + СО

Распад пероксида ацетила:

(СН-СОО) 2СН-СОО· СН· + СО

- Алкилпероксиды. Пероксид тетрабутила [(СН3)3СО]2; пероксид кумола [С6Н5(СН3)2СО]2.

Распад пероксида кумола:

СН СН СН

СН– C – O – O – C – СН2 СН– C – O

СН СН СН

Распад пероксида тетрабутила:

СН СН СН

СН– C – O – O – C – СН2 СН– C – O

СН3 СН3 СН3

- Гидропероксиды: гидропероксид третбутила (СН)С –О– OH, гидропероксид кумола СН(СН)С–О– OH, гидропероксид ацетила СНСО – O – OH.

Распад гидропероксида кумола:

СН СН

СН– С – О – OH СН– С = О + ·OH + СН

(СН)

СН

(СН)

Распад гидропероксида третбутила:

СН СН

СН– С – О – OH СН– С = О + ·OH + СН3

СН3

Распад 2,2'- азобисизобутиронитрил (АИБН)

СН СН СН

NС – C –N = N– C – CN 2 NС – C· + N

СН СН СН

Легкое разложение азосоединеий обусловлено образованием в процессе их распада молекул азота.

. Окислительно-восстановительное инициирование. Особенностью является очень низкая энергия активации (12 – 20 ккал./моль вместо 35 ккал./моль) при термическом инициировании, что позволяет проводить реакцию при низких температурах ( от 0 до 50С) и тем самым уменьшить возможность протекания побочных процессов.

Fe + НО Fe + ОН+ ·ОН

Радикал ·ОН, присоединяясь к молекуле мономера, инициирует радикальную полимеризацию. Применяются также окислительно-восстановительные системы, растворимые в воде – персульфат натрия, тиосульфат натрия, а также растворимые в органических растворителях – органические пероксиды (амиды).

.Фотохимическое инициирование. В этом случае радикалы образуются в результате ультрафиолетового облучения чистого мономера, а также мономера, содержащего катализатор или фотосенсибилизатор. Мономер, поглощая квант света, переходит в возбужденное состояние.

М + h М

квант

света

Возбужденные частицы, в результате гомолитического разрыва химических связей, распадаются на радикалы: М R· + R'·, которые способны инициировать полимеризацию.

Сенсибилизатор С, поглощая квант света, переходит в возбужденное состояние, затем передает свою энергию мономеру М, который в возбужденном состоянии распадается на радикалы:

С + h С

С+ М С + М

М R· + R'·

V. При радиохимическом инициировании радикальной полимеризации, образование радикалов происходит под действием ионизирующих излучений (гамма-лучей, альфа-частиц, нейтронов, быстрых электронов, бета-лучей). Под действием высоких энергий происходит ионизация соединений углерода с выбросом электронов по схеме:

С + излучение С +

Радикал может также образоваться при диссоциации катиона: С + А· + В

Выброшенный электрон может присоединиться к катиону В с образованием другого радикала, т.е. В+В.

1.4.4. Рост цепи.

Стадия роста цепи представляет собой последовательное взаимодействие растущих свободных радикалов с молекулами мономера.

Рост цепи:

R– CH – CH + CH = CH R– CH– CH – CH – CH + CH = CH

x х х х х

R– CH– CH – CH – CH – CH – CH и т.д. + 25,5 ккал. или 94,28 кДж

х х х

Где, - константа скорости роста цепи.

Молекула мономера может присоединяться к растущему радикалу по типу:

1 – («голова к голове»);

2 – («хвост к хвосту»);

3 – («голова к хвосту»).

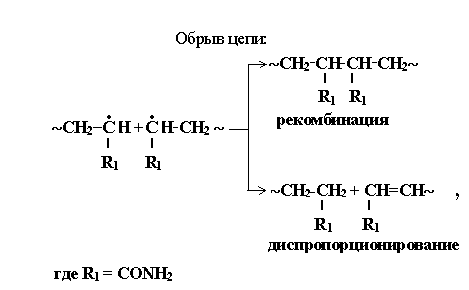

1.4.5. Обрыв цепи.

Рост цепи не происходит до бесконечности, т.к. происходит реакция обрыва цепи, приводящая к исчезновению в системе активных радикалов. Обрыв цепи, в основном, происходит за счет рекомбинации двух растущих радикалов:

~ CH – CH + · CH – CH ~ ~ CH – CH – CH – CH~

х х х х

Реже обрыв цепи происходит в результате реакции диспропорционирования с образованием двух нейтральных молекул.

~ CH – CH + ~ CH – CH· ~ CH – CH + CH = CH

х х х х

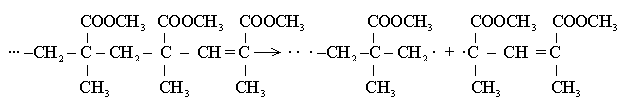

Обрыв цепи может происходить между макромолекулами разной длины, что приводит к образованию макромолекул разной молекулярной массы (разной степени полимеризации). Этим объясняется полидисперстность синтетических полимеров, которая описывается кривыми молекулярно-массового распределения. Обрыв цепи за счет реакции диспропорционирования увеличивается при высоких температурах.

При полимеризации метилметакрилата при температуре 60С, обрыв цепи за счет реакции диспропорционирования протекает на 60% . Аналогичные тенденции наблюдаются при полимеризации винилацетата.

1.4.6. Передача цепи.

Реакция передачи цепи может протекать через мономер, растворитель и инициатор. При этом растущий макрорадикал, отрывая водород или другой атом от какой-либо молекулы (передатчиков цепи), превращается в нейтральную молекулу. Происходит обрыв материальной цепи, при этом образуется новый радикал:

М· + АВ М– А + В

М· + НХ М–Н + Х

Образующийся новый радикал, в случае его реакционной способности, может вновь инициировать реакцию полимеризации:

В + М М

Передача цепи через молекулу мономера (винилацетат).

~ CH – CH + CH = CH ~ CH – CH + CH = CH – ОСОСН·

ОСОСН ОСОСН ОСОСН

растущая винил- активная

полимерная ацетат частица - радикал

цепь (инициатор)

CH = CH – ОСОСН · + CH = CH CH = CH – ОСОСН– CH– CH · и т.д.

ОСОСН ОСОСН

Образующийся радикал может взаимодействовать с молекулой мономера, начиная рост новой макромолекулы.

Передача цепи на макромолекулу.

Рассмотрим передачу цепи на макромолекулу на примере полимеризации этилена в присутствии четыреххлористого углерода.

~ – CH – CH + CCl ~ CH – CHCl + CCl·

CCl· + CH = CH CCl– CH– CH·

начало новой цепи

Или в присутствии растворителя – толуола.

х

СН – СН + СН = CH СН – СН– CH– CH· и т.д.

х х

рост новой цепи

Реакция передачи цепи используется для регулирования молекулярной массы полимеров, изменяя соотношение мономера и ССl можно получить низкомолекулярные соединения (реакция теломеризации), которая используется для синтезов других полимеров.

2 CH = CH + ССl Сl – СН– CH– СН– CH– CCl

тетрахлорпентан

1.4.7. Регуляторы молекулярной массы полимера.

В качестве регуляторов молекулярной массы полимера применяют ССl, тетрахлорэтилен ССl= ССl, гексахлорэтан C2Cl6, меркаптаны R-SH.

~ CH – CH + R –SН ~ CH – CH + RS

меркаптан

х х

RS + CH = CH RS – CH– CH· и т.д.

х х

Регуляторы играют важную роль в производстве каучуков.

1.4.8. Ингибиторы реакции полимеризации.

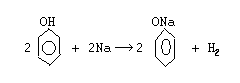

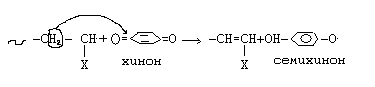

Если в ходе реакции передачи цепи образуется неактивный радикал, неспособный начать новую полимеризационную цепь, то такой передатчик цепи называют ингибитором полимеризации. Ингибиторы прекращают реакцию полимеризации, а замедлители - замедляют процесс полимеризации. В качестве ингибиторов используются хинон, гидрохинон, бензохинон, ароматизированные нитросоединения, амины, йод, соли меди, железа, хрома.

Семихинон, вследствие эффекта сопряжения, обладает малой реакционной способностью, и присоединяется к растущему радикалу, обрывая реакционную цепь.

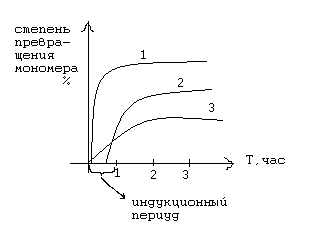

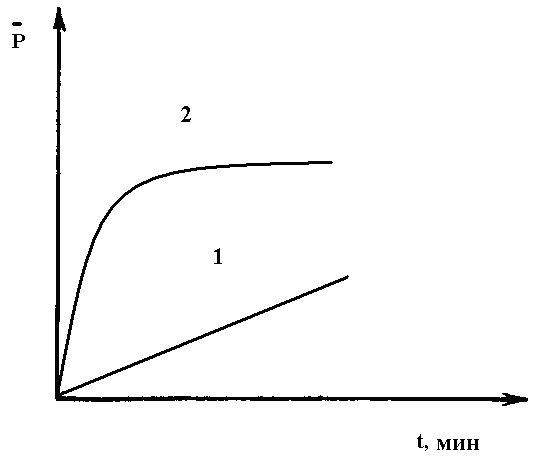

Рассмотрим график термической полимеризации стирола:

1 – в отсутствии ингибитора;

2 – в присутствии ингибитора бензохинона;

3 – в присутствии замедлителя.

В индукционный период расходуется ингибитор бензохинон, а по исчерпанию его, полимеризация начинает идти с обычной скоростью.

Ингибиторы используются для предотвращения полимеризации мономера при хранении.

Количество ингибитора колеблется в пределах 0,1 – 1% от массы полимера.

1.5. Кинетика радикальной полимеризации. Влияние различных факторов на процесс радикальной полимеризации.

1.5.1. Кинетика радикальной полимеризации.

1.5.2. Влияние температуры на процесс радикальной полимеризации.

1.5.3. Влияние концентрации инициатора на процесс радикальной полимеризации.

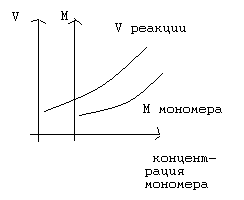

1.5.4. Влияние концентрации мономера на процесс радикальной полимеризации.

1.5.5. Влияние давления на процесс радикальной полимеризации.

1.5.1. Кинетика радикальной полимеризации.

Рассмотрим кинетику стационарного состояния реакции полимеризации, когда число возникающих свободных радикалов равно числу макрорадикалов, исчезающих в результате реакции рекомбинации. В этих условиях можно принять, что скорость реакции инициирования (V) равна скорости обрыва радикалов (V).

(V) = (V)

1.Стадия инициирования.

I 2 R·

V = К[ I ], где

V - скорость реакции инициирования;

К - константа скорости образования активных центров.

2.Стадия роста цепи.

~М· + М ~М – М·

Скорость реакции прямо пропорциональна концентрации реагирующих веществ.

V= К [ М ] [ М ]

К - константа скорости роста цепи;

V- скорость роста цепи;

М – концентрация мономеров;

[ М ] – концентрация активных центров.

Суммарная скорость реакции полимеризации равна скорости роста цепи. Общая скорость равна скорости роста цепи.

3. Стадия обрыва цепи.

~М· + .М~ ~М – М~ (рекомбинация)

V= К · [ М ], где

V- скорость обрыва цепи;

К - константа обрыва цепи.

Из предположения, что скорость инициирования равна скорости образования, запишем равенство:

V = V

К[ I ] = К · [ М ]

Подставляя значение [ М ] в выражение для скорости роста цепи, приходим к следующим уравнениям:

[ М ] = (1)

V= V = К [ М ], если К ·[ М ] = К, тогда

V= V = К

Таким образом, суммарная скорость полимеризации возрастает пропорционально квадратному корню из концентрации инициатора.

Средняя степень полимеризации () образующегося полимера определяется соотношением скорости роста цепи и обрыва цепи:

V К [ М ] [ М ]

= ——— = ———————— (2)

V К · [ М ]

Подставим из уравнения (1) значение концентрации [ М ] в уравнение (2) и получим выражение:

К [ М ] К [ М ] К

= ————— = ——————— = —— = К

К К

Средняя степень полимеризации изменяется обратно пропорционально квадратному корню из концентрации инициатора.

= К

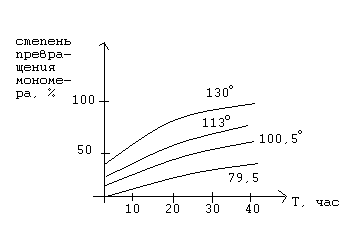

1.5.2. Влияние температуры на процесс радикальной полимеризации.

С увеличением температуры увеличивается скорость всех элементарных стадий реакции полимеризации. Однако, наибольшее влияние температура оказывает на скорость образования активных центров. Это приводит к увеличению их концентрации, что в свою очередь, ведет к увеличению скорости роста цепи и скорости обрыва цепи.

V= К [ М ] [ М ]

V= К · [ М ]

Видно, что скорость обрыва цепи с увеличением концентрации активных центров возрастает больше, т.к. в уравнении для скорости обрыва цепи концентрация активных центров входит в квадрате ([М]). Соответственно, уменьшается средняя степень полимеризации, определяемая соотношением скоростей роста и обрыва цепей:

V

= ——

V

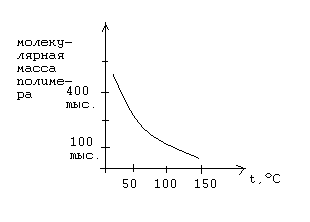

С увеличением температуры увеличивается суммарная скорость полимеризации, уменьшается степень полимеризации, а, следовательно, и молекулярная масса.

1.5.3. Влияние концентрации инициатора на процесс радикальной полимеризации.

С увеличением концентрации инициатора число свободных радикалов, образующихся при его распаде, возрастает, что приводит к увеличению числа активных центров, а, следовательно, к возрастанию суммарной скорости реакции полимеризации. Молекулярная масса образующегося полимера, как и при повышении температуры, уменьшается.

1.5.4. Влияние концентрации мономера на процесс радикальной полимеризации.

При проведении полимеризации в среде растворителя, суммарная скорость полимеризации и молекулярная масса, образующегося полимера, увеличивается с повышением концентрации мономера.

1.5.5. Влияние давления на процесс радикальной полимеризации.

Давление порядка нескольких десятков атмосфер практически не влияет на процесс полимеризации. Высокое давление (300-5000 атмосфер и выше) значительно ускоряет полимеризацию, при этом молекулярная масса полимера не уменьшается.

1.6. Радикальная сополимеризация. Способы проведения радикальной сополимеризации.

1.6.1. Радикальная сополимеризация.

1.6.2. Кинетика радикальной сополимеризации.

1.6.3. Диаграмма состава сополимера от исходной смеси мономеров.

1.6.4. Определение констант сополимеризации методом Майо – Льюиса.

1.6.5. Определение констант сополимеризации методом Файмана - Росса.

1.6.6. Способы проведения полимеризации в блоке.

1.6.7. Способы проведения полимеризации в растворе.

1.6.8. Способы проведения полимеризации в эмульсии.

1.6.9. Способы проведения полимеризации в суспензии.

1.6.1. Радикальная сополимеризация.

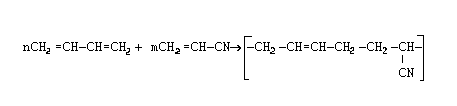

Сополимеризация – процесс образования сополимеров совместной полимеризацией двух или нескольких различных по природе мономеров. Этим методом получают ВМС с широким диапазоном физических и химических свойств. Например, в результате сополимеризации бутадиена с акрилонитрилом образуется бутадиен-нитрильный каучук (СКН), обладающий высокой стойкостью к маслам и бензинам. Из него изготавливают уплотнительные прокладки для деталей, соприкасающихся с маслами и растворителями:

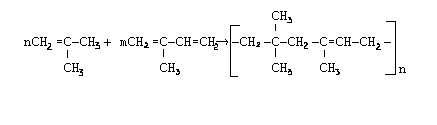

Сополимеризацией изобутилена с изопреном получают бутилкаучук с высокой газонепроницаемостью.

При сополимеризации мономеры могут вести себя несколько иначе, чем при их раздельной полимеризации. В этом случае проявляется взаимное влияние различных мономеров, в результате чего реакционная способность одного из них сильно зависит от природы второго. Процесс сополимеризации еще более усложняется, если в реакции принимают участие несколько мономеров.

1.6.2. Кинетика радикальной сополимеризации.

Стадия инициирования:

I 2R

R + M1 M1

R + M2 M2

Реакция роста цепи может протекать по четырем направлениям:

k11

- M1 + M1 - M1M1 = k11. [M1] . [M1]

k12

- M1 + M2 - M1M2 = k12 . [M1] . [M2]

k22

- M2 + M2 - M2M2 = k22 . [M2] . [M2]

k21

- M2 + M1 - M2M1 = k21 . [M2] . [M1]

Скорость расходования мономеров выражается уравнениями:

-d[M1]/dt = k11 . [M1] . [M1] + k21 . [M2] . [M1]

-d[M2]/dt = k12 . [M1] . [M2] + k22 . [M2] . [M2]

k12 . [M1] . [M2] = k21 . [M2] . [M1]

[M2] = (k12/ k21) . [M1] . ([M2]/ [M1])

d[M1] [M1] (k11/ k12) . [M1] + [M2]

d[M2] [M2] (k22/ k21) . [M2] + [M1]

Отношение констант обозначается как:

k11/ k12 = r1 k22/ k21 = r2, где r1 и r2 – константы сополимеризации.

d[M1]/d[M2] = [m1]/[m2], где [m1] и [m2] – концентрация мономерных звеньев M1 и M2 в сополимере.

1.6.3. Диаграмма состава сополимера от исходной смеси мономеров.

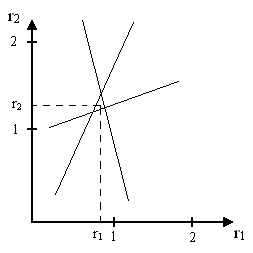

Зависимость состава сополимера от состава смеси удобно характеризовать диаграммой: состав мономерной смеси - состав сополимера.

1 – если r1= r2 = 1, т.е. реакционные способности обоих радикалов и мономеров одинаковы. При этом, при любом соотношении мономеров состав сополимера равен составу исходной смеси.

2 – если r1< 1, r2> 1, то активность мономера М2 выше активности мономера М1. При этом, при любых соотношениях мономеров сополимер обогащен звеньями мономера М2.

3 – если r1< 1, r2< 1, то оба мономера склонны к совместной сополимеризации. При этом, до перегиба сополимер обогащен звеньями мономера М2, а после перегиба – звеньями мономера М1.

4 – если r1 > 1, r2 < 1, то активность мономера М1

выше активности мономера М2. При этом, при

любых соотношениях мономеров сополимер

обогащен звеньями мономера М1.

1.6.4. Определение констант сополимеризации методом Майо – Льюиса.

Преобразуя уравнение состава сополимера

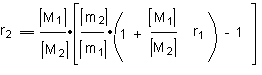

можно получить после преобразования следующее выражение, в котором константа сополимеризации r2 линейно зависит от r1, а и являются параметрами прямой:

Каждая пара значений этих параметров (соответствующие одному опыту) дает прямую в системе координат r1 и r2. На основании каждого опыта можно построить одну прямую, а по точке пересечения прямых, полученных из опытов, можно определить значение r1 и r2 для изученных систем.

По результатам эксперимента строят три прямые, теоретически эти прямые должны пересечься в одной точке, однако из-за ошибок опытов они ограничивают некоторую область наиболее вероятных значений r1 и r2.

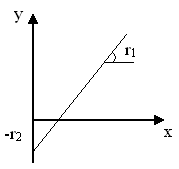

1.6.5. Определение констант сополимеризации методом Файмана - Росса.

Если обозначим [M1]/[M2] = F, а [m1]/[m2] = f, из уравнения состава сополимера после преобразования получим:

(F/f) . (f –1) = r1 . (F2/f) – r2

По данным эксперимента строят график зависимости y = y(x), где y = F(f – 1)/f, а x = F2/f

Каждый опыт (т.е. пара значений F и f) дает точку на этом графике, а серия опытов – прямую.

Угловой коэффициент прямой соответствует значению r1, а отрезок, отсекаемый на оси ординат – значению r2 с обратным знаком.

Обычно прямую не строят, а производят расчет параметров прямой y = y(x) методом наименьших квадратов.

1.6.6. Способы проведения полимеризации в блоке.

Полимеризацию в блоке проводят в отсутствии растворителя. Реакционной средой служит сам мономер. Полимеризация проводится в присутствии инициаторов радикальной и катализаторов ионной полимеризации, растворимых в мономере. При полимеризации могут вноситься различные добавки - стабилизаторы, пластификаторы. При полимеризации образуется монолит (блок), который при периодическом методе полимеризации приобретает форму реакционного сосуда, а при непрерывном методе - принимает форму и размеры отверстия, через которые полимер выпускается из аппарата (ленты, стержни). Достоинствами данного способа являются: возможность использования блоков полимера без последующей переработки, отсутствие стадии отделения от растворителя, возможность получения полимера более высокой степени чистоты по сравнению с суспензионным и эмульсионным методами, а также возможность изготовления блоков с высокими оптическими свойствами. Основной недостаток – трудность отвода выделяющегося тепла с повышением вязкости реакционной среды. В результате в блоке могут образоваться пузырьки, включения мономера и другие дефекты. Местные перегревы ведут к образованию полидисперсного полимера, что ухудшает его физико-механические свойства, которые ухудшаются от периферии к центру. Молекулярная масса полимера в блоке от периферии к центру уменьшается.

1.6.7. Способы проведения полимеризации в растворе.

Полимеризацию в растворе проводят в среде, в которой растворяется мономер и образующийся полимер. Достоинством этого метода является легкость отвода выделяющегося тепла, что приводит к получению полимера со сравнительно высокой однородностью молекулярной массы. Недостатками данного метода являются: необходимость дополнительных затрат на подготовку растворителя, отделения и регенерации растворителя, промывка и сушка полученного полимера, трудность получения полимера с высокой молекулярной массой. Молекулярная масса полимера зависит от природы растворителя. В активных растворителях (CCl4, CHCl3) образуются полимеры с низкой молекулярной массой, вследствие передачи цепи на растворитель. Полимеризацию в растворе обычно применяют для получения лаков, клея, а также для прядения из растворов. Разновидностью этого метода является полимеризация в таком веществе, в котором растворяется мономер, но не растворяется полимер, тогда образующийся полимер выпадает в осадок, и может быть легко отделен от растворителя. Этот метод применяется для производства полиэтилена высокой плотности, полипропилена и их сополимеров.

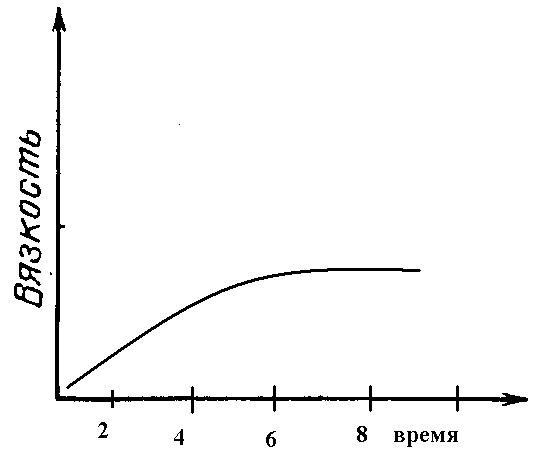

1.6.8. Способы проведения полимеризации в эмульсии.

Эмульсионная полимеризация - это наиболее распространенный промышленный метод, использующийся для получения полимеров на основе бутадиена, изопрена винилацетата, винилхлорида, акрилатов, метакрилатов и их смесей. При эмульсионной полимеризации в качестве дисперсионной среды обычно используют воду, в качестве эмульгатора- различные мыла. Эмульгатор- это поверхностно активное вещество, в составе которого есть гидрофильные и гидрофобные части. В качестве инициаторов эмульсионной полимеризации используют водорастворимые инициаторы, окислительно-восстановительные системы. Полимеризация может протекать в молекулярном растворе мономера в воде, на поверхности раздела капля мономера- вода, на поверхности или внутри мицелл мыла, а также на поверхности или внутри образующихся полимерных частиц, набухших в мономере. Достоинством данного метода является возможность осуществления процесса с большими скоростями, получения полимера с высокой молекулярной массой и относительно низкой степенью полидисперсности при относительно низкой температуре и скорости реакции, значительно превышающих скорость полимеризации в блоке и в растворе, а также легкость теплоотвода и возможность получения полимера в виде тонкого порошка. После окончания эмульсионной полимеризации полимер можно непосредственно использовать для формирования различных изделий, минуя стадию его выделения. Недостатками данного метода являются необходимость удаления остатков эмульгаторов, загрязнение полимера коагулянтами, что приводит к ухудшению его диэлектрических свойств, и большое количество сточных вод, требующих специальной очистки.

.

1 – в присутствии эмульгатора 1- 0,4 моль эмульгатора.

2- без эмульгатора. 2- 0,9 моль эмульгатора

1.6.9. Способы проведения полимеризации в суспензии.

При проведении полимеризации в суспензии мономеры диспергируются перемешиванием в воде до образования капель. Капли стабилизируют водорастворимыми полимерами (поливиниловый спирт, желатин), а также тальком, глиной, оксидом марганца. При суспензионной полимеризации используются радикальные инициаторы, растворимые в мономере. Полимеризация протекает в капле, как в миниатюрном блоке. Преимуществом данного способа являются: отвод тепла осуществляется с помощью дисперсионной среды, отсутствует необходимость осаждать полимер, в отличие от эмульсионной полимеризации. Однако недостатками данного способа являются: необходимость отмывки гранул от стабилизатора и необходимость сушки полимера.

1.7. Катионная полимеризация.

1.7.1. Мономеры, участвующие в катионной полимеризации.

1.7.2. Стадии катионной полимеризации (инициирование, рост цепи, передача цепи на мономер).

1.7.3. Кинетика катионной полимеризации.

1.7.1. Мономеры, участвующие в катионной полимеризации.

В катионную полимеризацию вступают виниловые и диеновые мономеры, содержащие электронодонорные заместители у двойной связи:

CH3 CH3

| |

CH2 = C СH2 = C CH2 = CH CH2 = CH – C =CH2

| | | |

CH3 OR CH3

изобутилен виниловые эфиры изопрен

-метил стирол

А также карбонилсодержащие соединения: СН2 = О СН3 – СН – СН2

формальдегид

О

пропиленоксид

и другие оксиды олефинов.

Катализаторами служат электроноакцепторные соединения: сильные протонные кислоты (H2SO4 , H3PO4 , HClO4 ). При использовании таких катализаторов происходит прямое протонирование мономера М с образованием карбкатиона:

+ –

НХ + СН2 = СН СН3 –– СН Х

кислота |

R R противоион

мономер карбкатион

В качестве катализатора также используют кислоты Льюиса (апротонные кислоты, не содержащие водород): BF3, SnCl4, FeBr3, TiCl4, AlBr3. При этом необходимы сокатализаторы, содержащие в своем составе водород: H2O, спирты, эфиры.

В качестве примера рассмотрим полимеризацию изобутилена в присутствии катализатора BF3 и сокатализатора – воды.

1.7.2. Стадии катионной полимеризации (инициирование, рост цепи, передача цепи на мономер).

1. ИНИЦИИРОВАНИЕ

BF3 + Н+ОН- Н+[BF3OH]-

катализатор сокатализатор

CH3 CH3

+ – + –

Н [BF3OH] + CH2 = C CH3 – C [BF3OH]

CH3 CH3

мономер активный

изобутилен центр

2. РОСТ ЦЕПИ

CH3 CH3 CH3 CH3 CH3

| + – | | | + – |

CH3 – C [BF3OH] + CH2 = C CH3 – C – CH2 – С [BF3OH] + CH2 = C

| | | | |

CH3 CH3 CH3 CH3 CH3

CH3 CH3 CH3 CH3

| | | + – |

CH3 – C – CH2 – C – CH2 – С [BF3OH] + CH2 = C и т.д.

| | | |

CH3 CH3 CH3 CH3

3. ОБРЫВ ЦЕПИ

При катионной полимеризации обрыв цепи является редким явлением, так как одинаково положительно заряженные частицы макромолекулы взаимно отталкиваются, и поэтому невозможен обрыв цепи путем рекомбинации, как в радикальной полимеризации.

В некоторых случаях возможен обрыв цепи за счет присоединения анионного фрагмента противоиона и карбкатиона.

CH3 CH3 CH3 CH3

| | + – | |

~ – CH2 – C – CH2 – С [BF3OH] ~ – CH2 – C – CH2 – С – OH + BF3

| | | |

CH3 CH3 CH3 CH3

Катализатор BF3 регенерируется, т.е. возвращается в реакционную среду.

Обрыв цепи таким образом может происходить вследствие отщепления протона от растущего макрокатиона к противоионам.

CH3 CH3 CH3 CH2

| | | ||

~ – CH2 – C – CH2 – С+ [BF3OH] – ~ – CH2 – C – CH2 – С + BF3 + H2O ;

| | | |

CH3 CH3 CH3 CH3

CH3 CH3 CH3 CH3

| | | |

~ – CH2 – C – CH2 – С+ [BF3OH]– ~ – CH2 – C – CH = С + BF3 + H2O ;

| | | |

CH3 CH3 CH3 CH3

В ходе реакции обрыва цепи регенерируется исходный комплекс катализатор-сокатализатор, т.е. BF3 и H2O.

4. ПЕРЕДАЧА ЦЕПИ

Реакция ограничения цепи может происходить вследствие передачи цепи на мономер. В результате реакции образуется новый активный центр, который может вновь инициировать рост новой цепи.

CH3 CH3 CH3 CH3 CH2 CH3

| | | | || |

~ – CH2 – C – CH2 – С+[BF3OH]– + CH2 = C ~ – CH2 – C – CH2 – С + CH3 – С+[BF3OH]–

| | | | | |

CH3 CH3 CH3 CH3 CH3 CH3

Аналогично протекает полимеризация в присутствии других катализаторов - сокатализаторов:

SnCl4 + HCl H+[ SnCl5]–

TiCl4 + HOH H+[ TiCl4OH]–

SnCl4 + HOH H+[ SnCl4OH]–

1.7.3. Кинетика катионной полимеризации.

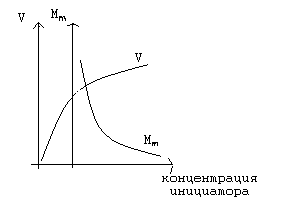

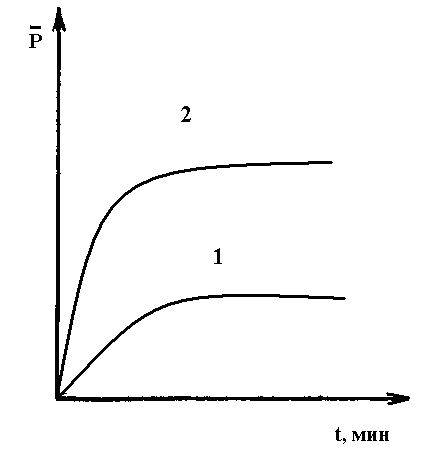

Максимальная скорость полимеризации достигается при определенной концентрации сокатализатора – воды.

Если концентрация сокатализатора выше необходимой, то скорость полимеризации и степень полимеризации, а следовательно, и молекулярная масса падает, т.к. вода и другие сокатализаторы являются эффективными агентами передачи цепи.

Мм

оптимальная оптимальная

концентрация концентрация

сокатализатора сокатализатора

концентрация воды С, моль/л концентрация воды С, моль/л

Скорости всех элементарных стадий зависят от природы растворителя. Молекулярная масса полимера не зависит от концентрации инициатора.

Кинетическая схема процесса:

Стадия инициирования: V ин= kин . [I]

Стадия роста цепи: Vр= kр . [М+]. [M]

Стадия обрыва цепи: Vобр= kобр . [М+]

Стадия передачи цепи: V= kпц . [М+]. [M]

В стационарных условиях в катионной полимеризации: Vин = Vобр

kин . [I] = kобр . [М+], отсюда [М+]=, подставляем значение [М+] в уравнение для скорости роста цепи и получаем: Vр= kр . . [I] . [M]

Средняя степень полимеризации определяется по формуле:

Суммарная энергия активации процесса Есумм = Еин + Ер- Еобр ,Т.К. Еин – обычна мала, то

Есумм Ер- Еобр . Еобр в ряде случаев оказывается выше Ер, тогда Есумм <0. Следствием этого является возрастание скорости реакции и молекулярной массы с понижением температуры.

Модуль 2. Синтез полимеров методом анионной полимеризации. Химическое превращение полимеров. Кристаллические и аморфные полимеры. Растворы полимеров. Отдельные представители.

2.1. Анионная полимеризация.

2.1.1. Мономеры, вступающие в анионную полимеризацию.

2.1.2. Стадии анионной полимеризации (инициирование, рост цепи, передача цепи на растворитель и на мономер).

2.1.3. Особенности анионной полимеризации. Скорость анионной полимеризации.

2.1.4. Анионная полимеризация в присутствии щелочных металлов, а также алкилов щелочных металлов.

2.1.5. Анионно - координационная полимеризация.

2.1.6. Ионно-координационная полимеризация.

2.1.1. Мономеры, вступающие в анионную полимеризацию.

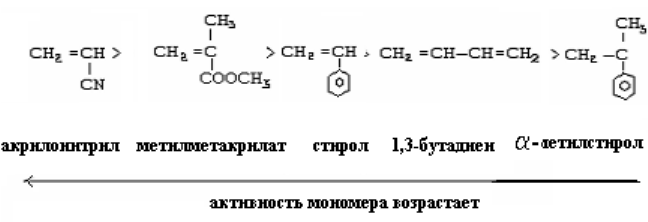

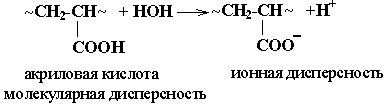

В анионную полимеризацию вступают виниловые (СН2=СНX) и диеновые мономеры (СН2=СНСН=СН2), содержащие, как правило, электронно-акцепторные заместители у двойной связь.

Способность этих мономеров к анионной полимеризации возрастает с увеличением электроотрицательности заместителя. Электроноакцепторные заместители, к которым относятся нитрильная (СN), карбонильная (С=О) – альдегиды и кетоны, карбоксильная

(-СООН) - (кислоты или их эфиры) облегчают атаку двойной связи анионными частицами, вследствие уменьшения электронной плотности такой связи. Они стабилизируют растущие анионы в следствие делокализации отрицательно заряженного иона между углеродом и азотом нитрильной группы СN.

+ -

СН2=СН Х (СN, NО2)

Хотя алкенильные группы (СН=СН2) и фенильные (-С6Н5) обладают электронно-донорным индуктивным эффектом, они, как и нитрильная группа, могут стабилизировать растущий анион, следовательно, такие мономеры как стирол и бутадиен-1,3 полимеризуется и по катионному, и по анионному механизму.

Кроме того, в анионную полимеризацию могут вступать оксиды олефина, лактоны, альдегиды (по связи С=О), формальдегид.

Анионная полимеризация инициируется электрическим током, ионизирующими излучениями, а также щелочными металлами, амидами металлов, алкилами, алкоголятами металлов, комплексами щелочных металлов с ароматическими углеводородами (нафтил натрия и нафтил калия).

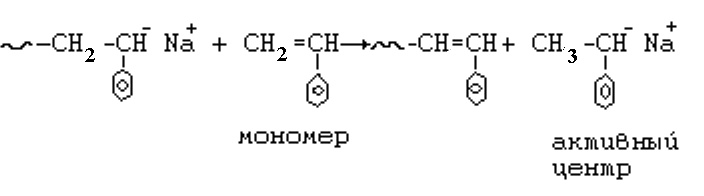

2.1.2. Стадии анионной полимеризации (инициирование, рост цепи, передача цепи на растворитель и на мономер).

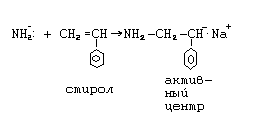

Рассмотрим стадии анионной полимеризации на примере полимеризации стирола в присутствии амида натрия в жидком аммиаке.

1. Инициирование.

Инициирование происходит путем диссоциации амида натрия и присоединения образующегося иона NН2- к мономеру:

Nа NН2 Nа+ + NН2-

диссоциация

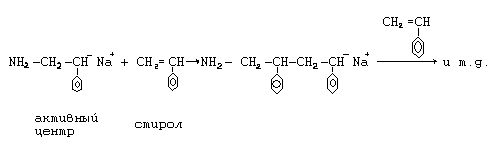

2. Рост цепи.

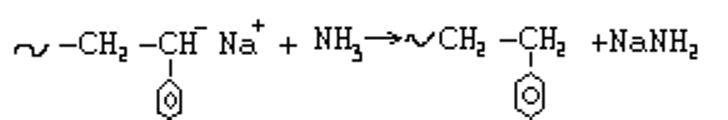

3. При анионной полимеризации реакции ограничения роста цепи возможны за счет реакции передачи цепи на растворитель или мономер.

Передача цепи на растворитель:

Передача цепи на растворитель проходит путем отрыва протона (Н) от растворителя.

Передача цепи на мономер:

2.1.3. Особенности анионной полимеризации. Скорость анионной полимеризации.

В анионной полимеризации, как и при катионной полимеризации, невозможен обрыв цепи путем соединения растущих макроионов, т.к. они одинаково отрицательно заряжены.

В ряде случаев анионная полимеризация, в отличие от радикальной и катионной, в отсутствии примесей и доноров протона, может протекать без обрыва цепи до полного исчерпания мономера. При этом в реакционной массе сохраняются макроионы, т.е. макромолекулы с отрицательно заряженным ионом на конце, и полимеризация при этом может осуществляться по механизму «живых цепей». Если в такую реакционную массу добавить мономер, то полимеризация продолжится. Можно добавить другой мономер, тогда получится блок-сополимер.

Обычно скорость роста цепи характеризуется первым порядком по концентрации мономера, не зависимо от типа растворителя и противоиона.

V= К [ М ] ·[I]

Скорость анионной полимеризации обычно возрастает с увеличением диэлектрической проницаемости растворителя.

Полимеры, полученные методом анионной полимеризации, имеют более регулярную структуру, чем полимеры, полученные методом радикальной полимеризации.

Анионная полимеризация более широко используется в промышленности, по сравнению с катионной.

Анионная полимеризация позволяет получить полимеры монодисперсные (равномерные) по молекулярной массе. В случае отсутствия обрыва цепи, быстрого инициирования и одинаковых условий в любой точке реакционной системы (перемешивание), удается получить полимеры с приблизительно одинаковой молекулярной массой.

2.1.4. Анионная полимеризация в присутствии щелочных металлов, а также алкилов щелочных металлов.

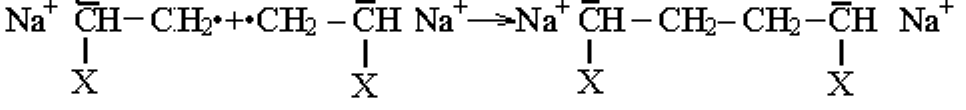

При использовании в качестве катализаторов анионной полимеризации щелочных металлов, на стадии инициирования за счет переноса электронов от металла на молекулу мономера возникают анион-радикалы:

СН2=СН + Nа Н2-СН- Nа+

Х Х

анион-радикал

Анион-радикал быстро рекомбинирует, образуя дианионы:

В результате реакционноспособными оказываются оба конца растущей цепи. Следующие молекулы мономера присоединяются по обоим концам.

В анионной полимеризации в качестве катализаторов алкилов щелочных металлов наиболее широко применяется бутил лития (СНLi ).

Стадия инициирования:

СН Li + СН =СН СН – СН СН Li

Х Х

Стадия роста цепи:

СН – СН СН Li + СН= СН СН– СН СН– СН СН Li и т.д.

Х Х Х Х

Реакция проводится в среде эфиров или неполярных углеводородов.

Стадия обрыва цепи:

СН– СН СН– СН СН Li + НОН СН– СН СН – СН СН+ LiОН

Х Х Х Х

2.1.5. Анионно-координационная полимеризация.

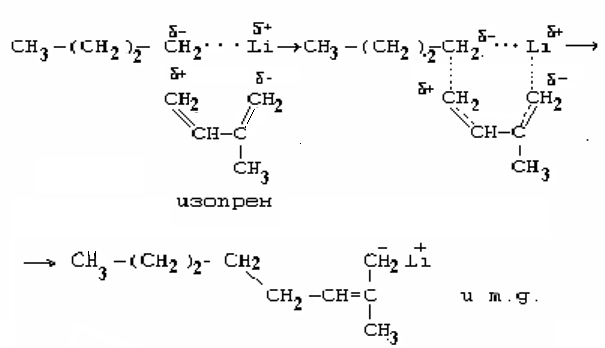

Рассмотрим особенности полимеризации на примере изопрена в присутствии бутиллития. Мономер с катализатором образует комплекс с двумя активными центрами: металл и алкил, в котором металл связан с мономером координационной связью. Такая полимеризация называется анионно-координационной.

В процессе роста цепи двухцентровой комплекс координирует новую молекулу изопрена в пространстве так, что мономер внедряется между отрицательно заряженным алкильным остатком и положительно заряженным ионом лития, что приводит к последующему образованию стереорегулярного полимера. В связи с этим в процессе полимеризации образуется полиизопрен с высоким содержанием цис – 1,4 звеньев, который является синтетическим аналогом натурального каучука.

Анионно-координационная полимеризация с образованием стереорегулярных полимеров протекает в среде инертных растворителей в присутствии литийорганических соединений.

Стереорегулярные полимеры не образуются, если алкильная группа литийорганического соединения содержит меньше четырех атомов углерода.

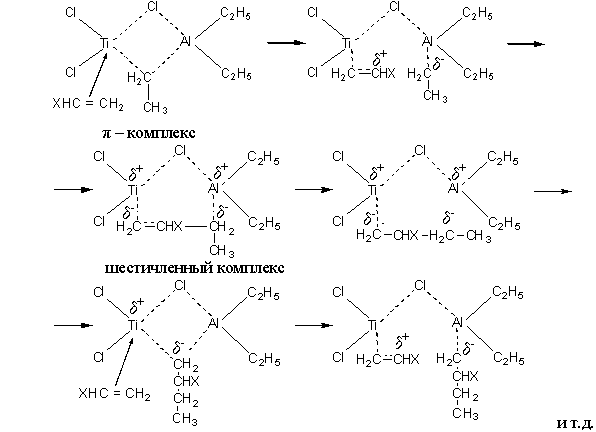

2.1.6. Ионно-координационная полимеризация.

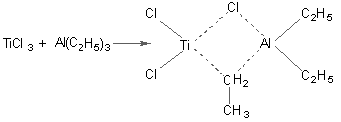

Ионно-координационная полимеризация проводится в присутствии комплексных катализаторов Циглера – Натта, в состав которых входит металлоорганические соединения Al и других металлов I-III групп, а также галогениды переходных металлов IV-VIII групп.

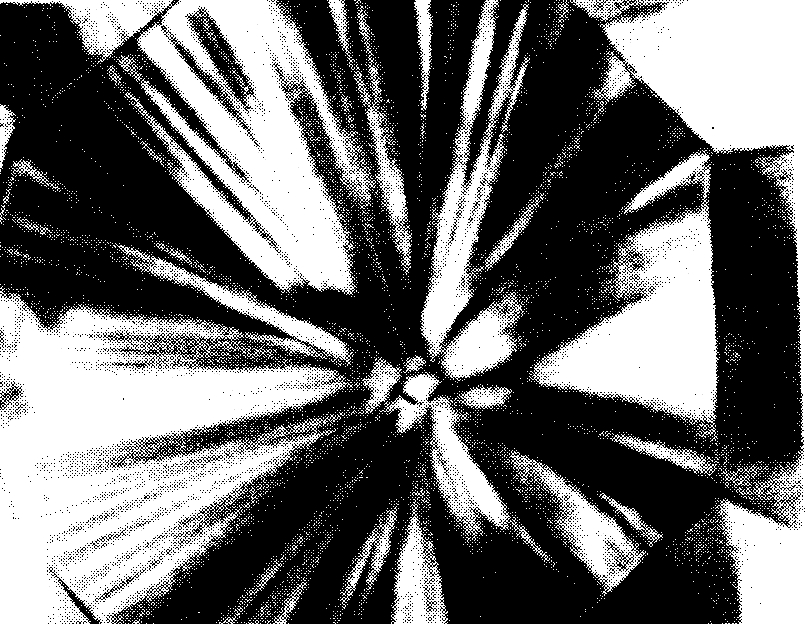

Открытие комплексных катализаторов, позволило получить высокомолекулярные, стереорегулярные, кристаллические поли--олефины (изотактический полипропилен), полидиены (1,2-полибутадиен; 1,4-цис- 1,4-транс-полибутадиены).

Наиболее распространенная каталитическая система – TiCl3 и триэтилалюминий (Al(C2H5)3). Рентгеноструктурный анализ комплекса показал, что его строение соответствует формуле:

Реакция протекает по анионно-координационному механизму. В начале образуется – комплекс за счет взаимодействия двойной связи мономера с переходным металлом (Ti). Возникновение – комплекса приводит к диссоциации связи TiCH2 – CH3, после чего происходит внедрение мономера с образованием шестичленного комплекса с координационной связью Ti – C метиленовой группы:

При этом заместитель Х при атоме С в молекуле мономера сохраняет строго определенное пространственное расположение относительно основной цепи. Возможно образование изотактического полимера, когда все заместители Х расположены по одну сторону от плоскости основной цепи макромолекулы, а также синдиотактические полимеры, когда заместители Х правильно чередуются в пространстве относительно плоскости основной цепи.

Стереорегулярность полимера резко уменьшается при наличии в реакционной среде посторонних примесей, а также с увеличением температуры.

С повышением концентрации TiCl3 молекулярная масса полимера уменьшается и практически не зависит от температуры.

При 70 С образуются синдиотактические полимеры, при 50-100 С – изотактические, при температуре >100 С – атактические.

При полимеризации пропилена в присутствии TiCl3 с хлоридом металлов I-III групп, стереорегулярность падает в ряду: Be>Al>Mg>Li~Na~Zn.

2.2. Поликонденсация.

2.2.1. Мономеры, вступающие в реакцию поликонденсации.

2.2.2. Классификация поликонденсации (гомополиконденсация, гетерополиконденсация, линейная, трехмерная, циклополиконденсация, равновесная и неравновесная поликонденсации).

2.2.3. Основные отличия поликонденсации от полимеризации.

Поликонденсация – это процесс образования макромолекул из би- и полифункциональных соединений, сопровождающихся отщеплением низкомолекулярных соединений (воды, NH, C2H5OH (R-OH), HCl). В качестве мономеров используются соединения, содержащие в молекуле не менее двух функциональных групп.

n a–A–a + n b–B–b a [-A-B-] b + (2n - 1) ab, где

а, в – функциональные группы (-OH, -NH, -COOH, -COCl ).

аb - низкомолекулярные соединения, которые выделяются (H2O, NH3, HCl).

2.2.1. Мономеры, вступающие в реакцию поликонденсации.

В качестве мономеров для поликонденсации используются соединения, содержащие в молекуле не менее двух функциональных групп.

1. Гликоли, содержащие гидроксильные группы (-ОН):

HO-CH2-CH2-OH HO- CH2-CH(OH)-CH2-OH

этиленгликоль глицерин

1,2-этандиол 1,2,3-пропантриол

2. Диамины, содержащие аминогруппы (-NH2 ):

NH2-(CH2)6-NH2

гексаметилендиамин

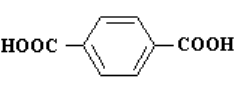

3. Дикарбоновые кислоты, содержащие группы (–СООН):

терефталевая кислота

4. Дихлорангидриды карбоновых кислот, содержащие хлорангидридные группы (–СОСl):

дихлорангидрид адипиновой кислоты

5. Диизоцианаты, содержащие изоцианатные группы (–N=C=O):

O=C=N – (CH2)6 – N=C=O

гексаметилендиизоцианат

2.2.2. Классификация поликонденсации (гомополиконденсация, гетерополиконденсация, линейная, трехмерная, циклополиконденсация, равновесная и неравновесная поликонденсации).

Процесс поликонденсации, в котором участвуют однородные мономеры, называется гомополиконденсацией. Например, реакция полиамидирования:

n HN - R - COOH H[-HN - R - CO-]OH + n HO.

аминокислота полиамид

Процесс поликонденсации, в котором участвуют разнородные мономеры, называется гетерополиконденсацией. Например, реакция полиамидирования:

n H2N-R-NH + n HOOC-R`-COOH H[-HN- R-NH-CO-R`-CO-]OH + (2n- 1) H2O

диамин дикарбоновая кислота полиамид

Реакция поликонденсации бифункциональных соединений, то есть бифункциональных мономеров, приводящая к образованию линейных полимеров, называется линейной поликонденсацией.

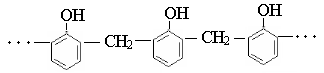

Поликонденсация мономеров, содержащих более двух функциональных групп, приводящих к образованию разветвленных или сетчатых полимеров, называется трехмерной поликонденсацией. Например, образование фенолформальдегидных, глифталевых смол. Двухступенчатая реакция, в которой образовавшийся на первой стадии продукт линейной поликонденсации, на второй стадии подвергается внутримолекулярной циклизации, называется циклополиконденсацией.

Поликонденсация в зависимости от значения константы равновесия (Кравн) подразделяется на равновесную (обратимую) и неравновесную (необратимую).

Константа равновесия равна отношению концентрации продуктов реакции к концентрации исходных реагентов.

k- константа скорости реакции.

Если Кравн = 1 , то система находится в состоянии равновесия.

К необратимой поликонденсации относится поликонденсация с константой равновесия

Кравн >10 (например, синтез фенолформальдегидных смол сетчатого строения), а к обратимой относится поликонденсация с константой равновесия Кравн <10 (обычно 0,1 или 10). Например, синтез полиамидов и полиэфиров.

При неравновесной поликонденсации обычно образуются значительно более высокомолекулярные полимеры (с молекулярной массой 100000), чем при равновесной поликонденсации (молекулярная масса от 20000 до 70000). Обратимый характер реакции поликонденсации объясняется тем, что может протекать не только прямая реакция образования полимера, но и обратная реакция за счет взаимодействия полимера с выделяющимся низкомолекулярным соединением. Этим объясняется тот факт, что молекулярная масса полимера при поликонденсации растет не до бесконечности, а получается полимер с ограниченной молекулярной массой. Удаляя из сферы реакции выделяющиеся низкомолекулярные соединения, можно сместить равновесие в сторону образования продуктов реакции, и получить полимер с более высокой молекулярной массой.

По характеру функциональных групп, взаимодействующих между собой при поликонденсации, мономеры подразделяются на:

- Мономеры с однородными функциональными группами.

Например, образование простых эфиров:

n НО- СН2-СН2-ОН Н-[-О-СН2-СН2-]n-ОН + n Н2О

этиленгликоль полиэфир

1,2- этандиол

2) Мономеры, содержащие в молекуле разнородные функциональные группы.

Например, образование полиамидов:

n НООС- R – NН2 НО- [-ОС- R- NН-]n-Н + n Н2О

аминокарбоновая кислота полиамид

Получение полигексаметиленадипамида (анида,найлона-6,6):

1. n Н2N-(CH2)6-NH2 + n HOOC-(CH2)4-COOH

гексаметилендиамин адипиновая кислота

H-[-HN-(CH2)6-NH-OC-(CH2)4-CO-]n-OH + (2n-1) H2O

полигексаметиленадипамид (анид, найлон-6,6).

2. n Н2N-(CH2)6-NH2 + n ClOC-(CH2)4-COCl

гексаметилендиамин дихлорангидрид адипиновой кислоты

H-[-HN-(CH2)6-NH-OC-(CH2)4-CO-]n-Cl + (2n-1) HCl

полигексаметиленадипамид (анид, найлон-6,6).

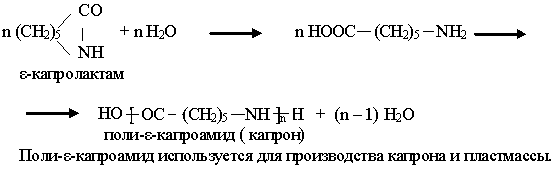

Получение поли--капроамида (капрона):

n HN –(СН2)5 - COOH H[-HN – (СН2)5 - COO-]OH + n HO

аминокапроновая кислота поли--капрамид (капрон)

Получение полиэфиров.

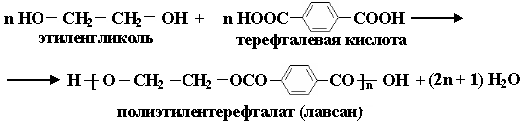

Получение полиэтилентерефталата (лавсана):

n НО- СН2-СН2-ОН + n HOOC-(C6H4)-COOH

этиленгликоль,1,2- этандиол терефталевая кислота

H-[-О-(CH2-СН2-О-OC-(C6H4)-CO-]n-OH + (2n-1) H2O

полиэтилентерефталат (лавсан)

Лавсан расшифровывается, как «Лаборатория высокомолекулярных соединений Академии Наук».

Получение полиуретанов:

n O=C=N- R- N=C=O + n НО- R1-ОН [-CO-NH-R-NH-CO-O-R1-O-]n-

диизоцианат гликоль полиуретан

- Основные отличия поликонденсации от полимеризации.

|

Поликонденсация. |

Полимеризация |

|

1. Мономеры исчезают в начальной стадии процесса. Молекулярная масса полимера растет за счет взаимодействия олигомеров. 2. В ходе реакции поликонденсации выделяется низкомолекулярный продукт, поэтому состав полимера отличается от состава исходных мономеров. 3. Любые две молекулы в системе способны взаимодействовать за счет функциональных концевых групп. 4. Во многих случаях макромолекулы претерпевают изменения в результате обмена функциональными группами мономера и полимера, без образования разветвленного высокомолекулярного соединения. 5. На любой стадии реакции присутствуют молекулы различной величины и их распределения по молекулярным массам может быть рассчитано. |

1. Концентрация мономеров уменьшается постепенно. Рост молекулярной массы осуществляется за счет присоединения мономера к растущей полимерной цепи. 2. Так как реакции протекают без выделения низкомолекулярного продукта, и идет за счет разрыва кратных связей, то состав полимера и мономера одинаков. 3. Полимерные молекулы не взаимодействуют друг с другом, кроме реакции обрыва цепи. 4. Взаимодействие растущей цепи с макромолекулой (передача цепи на полимер) приводит к образованию разветвленного высокомолекулярного соединения. 5. В реакционной системе присутствуют только мономер, полимер и растущая цепь в количестве около 10-6 %. |

2.3. Влияние различных факторов на процесс поликонденсации.

2.3.1. Влияние различных факторов на процесс поликонденсации.

2.3.2. Побочные реакции.

2.3.3. Кинетика линейной поликонденсации.

2.3.4. Способы проведения линейной поликонденсации.

2.3.1. Влияние различных факторов на процесс поликонденсации.

- Влияние концентрации мономера на скорость поликонденсации и молекулярную массу полимера.

Скорость поликонденсации пропорциональна концентрации реагирующих веществ. С повышением концентрации мономера сокращается время, необходимое для достижения равновесия и получения полимера с максимальной молекулярной массой.

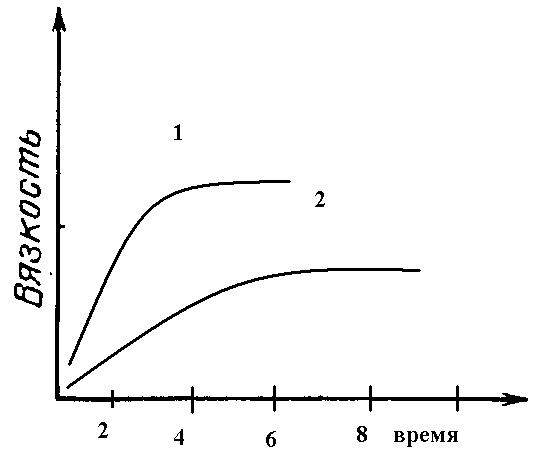

Чем больше вязкость полимера, тем больше его молекулярная масса. Оптимальная концентрация мономеров около 30 весовых %. При проведении реакции в растворе, понижение молекулярной массы полимера, при увеличении концентрации мономера выше оптимальной, происходит вследствие увеличения вязкости среды. Чем больше концентрация функциональных групп, тем больше скорость и степень полимеризации. Это следует из уравнения скорости реакции:

v = k.[Ca] . [Cb] . [Cкат]

2. Влияние температуры.

С повышением температуры скорость реакции увеличивается. Молекулярная масса полимера с увеличением температуры возрастает до определенного момента, а затем понижается, что связано с увеличением доли побочных реакций (циклизации, деструкции полимеров, кипения растворителя). Так например, при проведении реакции поликонденсации в среде растворителя крезола, имеющего температуру кипения 187 С°, оптимальная температура равна 180 С°.

Высокая температура способствует удалению низкомолекулярного продукта поликонденсации, смещая тем самым равновесие в сторону образования высокомолекулярного продукта.

Температура проведения реакции зависит от типа полимера. Некоторые полимеры получают при температуре 200-300 °С. При проведении реакции в растворе крезола и фенола реакцию проводят при температуре 170-190 °С. При использовании хлорангидридов дикарбоновых кислот реакцию проводят при температуре от -40 до 100°C.

Синтез циклолинейных полимеров осуществляют в 2 стадии:

Первую стадию проводят при температуре 10-60°C, а вторую – циклодегидратацию проводят при температуре 300-400°C.

3. Влияние катализатора.

Применение катализатора зависит от типа получаемого полимера. Катализаторами реакции полиэтерификации служат минеральные кислоты, щелочные металлы и их оксиды. При синтезе фенолформальдегидных смол используются щелочи, кислоты. При синтезе полиамидов - третичные амины, карбоновые кислоты и их амиды. Катализатор повышает скорость реакции, ускоряет приближение системы к равновесию. При больших значениях константы равновесия, катализаторы, ускоряя реакцию, способствуют увеличению молекулярной массы полимера, а, следовательно, и средней степени полимеризации. Увеличение концентрации катализатора приводит сначала к увеличению молекулярной массы полимера, а затем к снижению.

1- с катализатором, 2- без катализатора

4. Влияние продолжительности реакции на молекулярную массу полимера.

С увеличением продолжительности реакции молекулярная масса полимера увеличивается до достижения состояния равновесия, а затем практически не меняется.

5. Влияние соотношения исходных компонентов.

Необходимым условием образования высокомолекулярного полимера является эквимолекулярное соотношение исходных мономеров. При избытке одного из исходных мономеров или при наличии монофункциональных примесей, избыточные группы блокируют концевые группы растущих цепей, препятствуя дальнейшему росту молекулярной массы полимера.

2.3.2. Побочные реакции.

Наряду с реакциями образования полимера могут протекать побочные реакции (циклизация, обменные реакции). Циклизация может быть внутримолекулярной, когда циклы образуются за счет взаимодействия функциональных групп одной молекулы:

O

HO-CH2-CH2-CH2-COOH CH2 CO

| |

CH2 CH2

-оксимасляная кислота бутиролактон

При нагревании -оксимасляной кислоты вместо полимера образуется циклический бутиролактон;

При циклизации - оксивалериановой кислоты образуется лактон с шестичленным кольцом, переходящий в полиэфир при действии небольших количеств воды или кислоты:

O

HO-CH2-CH2-CH2-CH2-COOH CH2 CO H-[-O-(CH2)4-CO-]n-OH

| |

CH2 CH2

\ /

CH2

- оксивалериановая кислота валеролактон полиэфир

Циклы могут возникать и в результате межмолекулярных реакций или димеризации:

|

COOH H2N CO - NH / \ / \ R –CH + CH-R R-CH CH-R + 2H2O \ / \ / NH2 HOOC HN - CO

- аминокислота дикетопиперазин |

CH2-OH HOOC CH2 - OOC-C=O CH2 - OOC

| + | | | | |

CH2-OH HOOC -H2O CH2OH OH -H2O CH2 - OOC

этилен- щавелевая димер циклический

гликоль кислота сложный эфир

Циклизация является основным направлением в реакции, когда могут образовываться пяти- и шестичленные циклы.

Повышение температуры и концентрации мономеров, способствующие реакции поликонденсации, еще в большей степени оказывают влияние на деструкцию полимера. При каждой температуре между этими двумя процессами устанавливается определенное равновесие, от положения которого зависят молекулярная масса и фракционный состав полимера.

Обменные реакции, реакции деструкции обусловлены взаимодействием полимерных молекул с низкомолекулярными продуктами поликонденсации, мономерами, еще не вступившими в реакцию или находящимися в избытке, и концевыми группами макромолекул.

При действии воды на полиамид протекает реакция гидролиза:

а)

|

. . . – NH– (CH2)n –NH – CO-(CH2)m –CO - . . . H – OH . . . –NH–(CH2)n –NH2 + HOOC-(CH2)m –CO - . . . |

При действии дикарбоновых кислот на полиэфиры протекает реакция ацидолиза :

б)

. . . – О–(CH2)n – О– CO-(CH2)m –CO - . . .

HOOC-R-CO–OH

. . . –O–(CH2)n –O-COR -COOH + HOOC-(CH2)m –CO - . . .

При действии диаминов на полиамиды протекает реакция аминолиза :

в)

. . . – NH–(CH2)6 –NH–CO-(CH2)4 –CO - . . .

H – NH–(CH2)6 –NH2

. . . – NH–(CH2)6 –NH2 + H2N- (CH2)6 –NH-CO-(CH2)4 –CO - . . .

При действии спирта на полиэфир протекает реакция алкоголиза:

. . . -O–R - O¦CO-R`-CO- . . . . . . -OR–OH + R``-OCO-R`-CO - . . .

H ¦OR``

2.3.3. Кинетика линейной поликонденсации.

n a–A–a + n b–B–b a [-A-B-]b + (2n - 1) ab

Принцип Флори.

В основе рассмотрения кинетики поликонденсации лежит принцип независимости реакционной способности функциональных групп от размера молекул и вязкости реакционной среды. Это позволяет в расчетах вместо концентрации веществ использовать концентрации функциональных групп.

Скорость химической реакции прямо пропорциональна концентрации, участвующих в реакции веществ: , где

- константа скорости реакции;

- концентрация катализатора;

и - концентрации функциональных групп веществ А и В, соответственно;

Скорость реакции поликонденсации равна скорости исчезновения функциональных групп.

В связи с тем, что в поликонденсации исходные мономеры берутся в эквимольном соотношении, то скорости исчезновения функциональных групп а и в, равны: ;

Принимая концентрации функциональных групп «а» и «в» одинаковыми и равными величине «С» и обозначая , получаем:

(1)

Степень завершенности реакции или глубина превращения «q» определяется уравнениями:

; ; ; .

Таким образом, степень завершенности реакции q является параметром, показывающим долю функциональных групп, прореагировавших за время t.

Интегрируя уравнение (1) и подставляя вместо величины «С» величину «С0(1-q)», получаем:

, где

- начальная концентрация функциональных групп;

- текущая концентрация функциональных групп.

Средняя степень полимеризации образующегося полимера выражается в виде:

- уравнение Карозерса.

Величина средней степени полимеризации определяется глубиной превращения и линейно возрастает с увеличением продолжительности реакции (q1). При степенях превращениях, близких к единице (q0.95), могут образоваться высокомолекулярные полимеры. Чем сильнее

степень завершенности реакции или глубина превращения «q» стремится к единице, тем выше вероятность получения высокомолекулярных соединений.

2.3.4. Способы проведения линейной поликонденсации.

Существует четыре основных способа проведения поликонденсации.

Поликонденсация в расплаве.

Реакцию проводят при температуре на 10-20 °C, превышающей температуру плавления образующегося полимера, обычно при температуре 200-300 °C в отсутствии растворителя. Во избежание окисления мономеров, а также побочных реакций (окисления, деструкции) процесс проводят в токе инертного газа, а затем в вакууме для более полного удаления низкомолекулярного продукта реакции и смещения равновесия в сторону образования высокомолекулярного продукта.

Преимущества способа: возможность применения малореакционноспособных мономеров, простота технологической схемы, высокий выход и степень чистоты образующегося полимера, возможность формования из полученного расплава полимера волокон и пленок.

Недостатки: необходимость использования термически устойчивых мономеров и проведения процесса при высоких температурах, длительность процесса, использование катализаторов.

Поликонденсацией в расплаве получают полиамиды (найлон), полиэфиры (лавсан).

Поликонденсация в растворе.

Мономеры и полимер находятся в растворе. Процесс проводят при температуре25-250 °C.

Преимущества способа: возможность проведения реакции поликонденсации при сравнительно невысоких температурах; способность растворителя выполнять функции катализатора; хорошая теплопередача; возможность использования полученных растворов полимеров для изготовления пленок и волокон.

Недостатки: необходимость дополнительных затрат на растворитель, его очистку и сушку полимера от растворителя.

В промышленности этот метод используется редко. Важную роль играет природа растворителя.

3. Межфазная поликонденсация- поликонденсация на поверхности раздела двух несмешивающихся жидкостей или жидкости и газа.

Этим способом получают полиэфиры, полиамиды, полиуретаны, поликарбамиды.

Межфазная поликонденсация- это гетерогенный необратимый процесс, скорость которого лимитируется скоростью диффузии реагентов к поверхности раздела фаз. Для проведения поликонденсации исходные реагенты растворяют раздельно в двух несмешивающихся жидкостях (фазах). При контакте приготовленных растворов на границе раздела фаз мгновенно образуется полимер в виде пленки, которую непрерывно вытягивают из реакционной среды до полного исчерпания мономера. Для межфазной поликонденсации наиболее целесообразно применять мономеры с высокой реакционной способностью (дихлорангидриды дикарбоновых кислот, диамины), так как время контакта реагентов при этом уменьшается. Высокая реакционная способность мономеров позволяет провести межфазную поликонденсацию при низких температурах, что исключает протекание побочных реакций. Поэтому межфазную поликонденсацию обычно проводят при комнатной температуре. При повышении температуры, как правило, уменьшается выход и молекулярная масса полимера.

Преимущества: высокие скорости и низкая температура проведения реакции поликонденсации; не требуется высокая степень очистки реагентов; стехиометрическое соотношение мономеров поддерживается автоматически. Межфазная поликонденсация ограниченно применяется в промышленности, вследствие использования дорогостоящих мономеров. Применение этого метода целесообразно для тех продуктов, синтез которых другими способами затруднен или невозможен ( термически нестойкие мономеры), высокоплавких полимеров, для получения высокодисперсных полимерных порошков.

4.Поликонденсация в твердой фазе.

Реакция поликонденсации в твердой фазе протекает с высокой скоростью вблизи температуры плавления мономера, причем скорость реакции резко возрастает по мере приближения к температуре плавления мономера. Этот метод используется для синтеза полимеров из мономеров, разлагающихся при температуре плавления.

2.5. Деструкция полимеров.

2.5.1.Реакции деструкции.

2.5.2. Химическая деструкция.

2.5.3. Окислительная деструкция.

2.5.4. Термическая деструкция.

2.5.5. Фотохимическая деструкция.

2.5.6. Действие ионизирующих излучений.

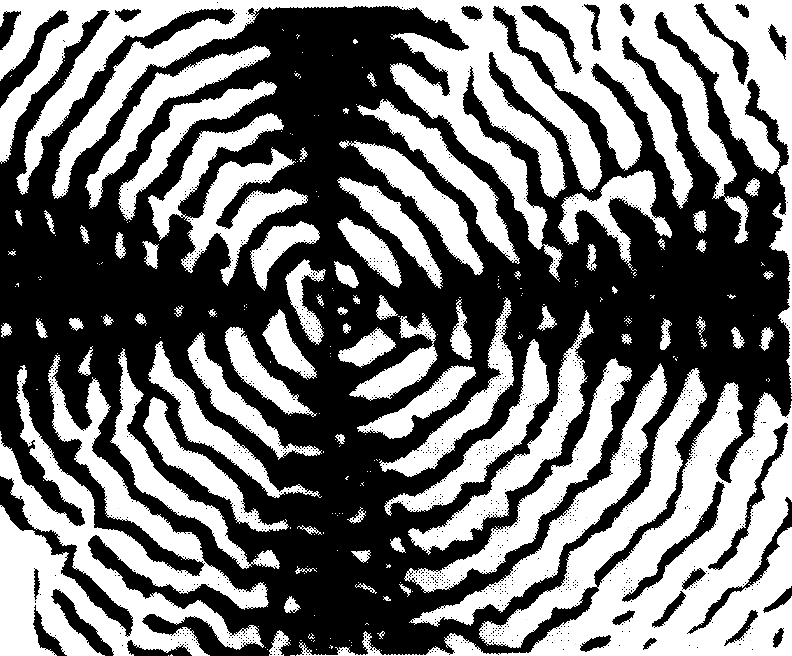

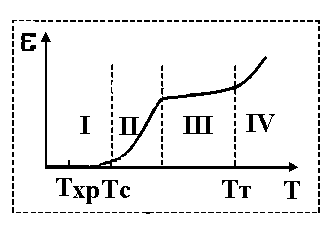

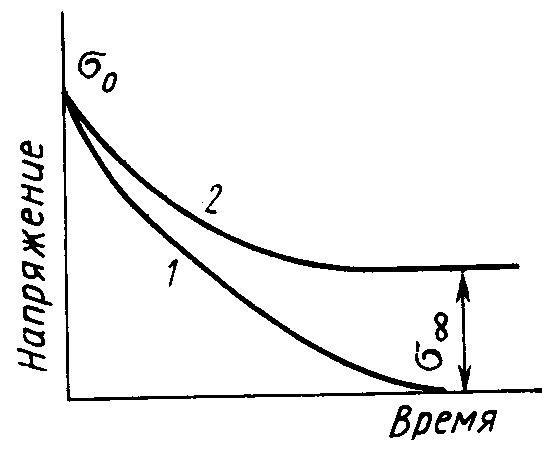

2.5.7. Механохимические процессы.