Выделение ведущей группы оборудования рассматриваемого участка по типовым признакам при расчете производственной мощности

26. Выделение ведущей группы оборудования рассматриваемого участка по типовым признакам при расчете производственной мощности. Корректировка производственной мощности участка. Рассмотрение организационно-технических мероприятий по дозагрузке производственного оборудования.

Производственная мощность предприятия– это максимально возможный выпуск продукции за определенный период в определенных количественных соотношениях и номенклатуре при наиболее эффективном использовании определенного набора производственных ресурсов (производственного оборудования и площадей). Единица измерения пм – общая величина человеко-часов, машино-часов, или количество единиц продукции. Различают три вида пм: 1.теоретическая - максимально возможный выпуск продукции, которого можно достичь, если все машины и оборудование функционируют в оптимальном режиме без простоев; 2.практическая - теоретическая пм за минусом величины нормальных рабочих простоев; 3.нормальная – реальная мера объема продукции, которую организация, вероятно, произведет в плановом периоде.

Выделение ведущей группы оборудования: Пример: группы оборудования: 1.Токарные 2.Ток-револ. 3.Фрезерные 4.Сверлильные 5.Строгальные 6.Шлифовальные; сi - кол-во станков в группе соответственно, шт: 10;10;8;5;6;7; норма времени на 1 комплект, мин.: 260; 190; 130; 80; 180; 160; коэффициент выполнения норм kвн: 1,05; 1,08; 1,10; 1,15; 1,03; 1,07; режим раб 1-сменный по 8ч в день, 52 недели в год; 5 дней в неделю. Определить мощность участка (Мi). Мi=Fэф*сi*kвн/tн. Мток=(1см*8час*5дн*52 нед*10ед*60мин*1,05)/260=5040 комплектов; Мток-рев=7094; Мфр=1448; Мсв=8970; Мстр=4285; Мшл=5842. Мшл=5842комплекта =Мучастка=Мведущей группы оборудования.

Шлифовальные станки наиболее дорогостоящие => это высокоточное оборудование, требующее лучших условий, => примем шлифовальную группу станков как ведущую группу оборудования. У токарных и строгальных групп недостающая мощность < 5842. Чтобы дотянуть их можно: 1. увеличить количество станков. 2. 5842=2080*60*10*1,05/tплан; tплан=224 мин. tплан ток - tплан= 260-224= 36мин. tплан ток< tплан ток; tплан ток-рев> tплан ток-рев Облегчим токарную группу несколькими станками; ток-рев. группа взяла на себя выработку этих станков. Мток-рев= 8*1*5*52*60*10*1,08 /(190+36) =5963комплекта> Муч. Аналогично М находятся по другим группам оборудования. Коэффициент загрузки оборудования: kз= Муч/М.

Организационно-технические мероприятия по улучшению использования производственной мощности возможны в двух направлениях: за счет увеличения располагаемого фонда времени (увеличение количества единиц установленного оборудования; увеличение сменности работы оборудования; улучшение организации ремонта оборудования, улучшение использования производственных площадей и пространства) или за счёт сокращения трудоемкости единицы продукции (совершенствование технологии изготовления; обновление и модернизация оборудования; постоянное обновление и пересмотр норм времени; рациональная организация труда на рабочих местах).

27. Организация подготовки производства к выпуску новой продукции. Основные пути сокращения цикла «формирование рыночной потребности - производство»

Цель технической подготовки производства:1.Совершенствование изделий.2. Внедрение новых технологических процессов.

Включает перечень работ, в т.ч. исследовательских, проектных, опытных, касающихся определения трудоемкости и материалоемкости продукции, определения потребности во всех видах ресурсов, работ по размещению оборудования, подготовке кадров и другим организационным работам.

Эффективность процесса обновления выпускаемой продукции во многом определяется рациональностью выбранного метода перехода на производство новых изделий.

В настоящее время выделяют следующие методы технической подготовки производства на новую продукцию:

-Последовательный;

-Параллельный;

-Последовательно-параллельный.

Последовательный метод перехода характерен тем, что производство новой продукции начинается после полного прекращения выпуска ранее выпускавшейся продукции. В зависимости от наличия значительного перерыва между моментом окончанием выпуска старой продукции и началом выпуска новой выделяют; прерывно-последовательный вариант и непрерывно-последовательный вариант.

Параллельный метод перехода предполагает постепенное замещение снимаемой с производства продукции вновь осваиваемой. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном типах. Метод имеет преимущество перед первым методом в том, что удается значительно сократить потери в суммарном объеме выпуска продукции при освоении нового изделия. В условиях массового тина производства (автомобилестроение и т.д.) широко применяется параллельно-поэтапный метод, который предусматривает выпуск так называемых переходных моделей, отличающихся от предшествующих конструкцией отдельных узлов и агрегатов.

Последовательно-параллельный метод перехода широко используется в условиях массового типа производства при освоении новой продукции. На предприятии создаются дополнительные производственные мощности (участки, цехи), которые начинают освоение нового изделия. Одновременно производится обучение персонала, апробирование новых технологий. После окончания пробной стадии происходит кратковременная остановка основного производства ранее выпускавшейся продукции и осуществляются мероприятия по переводу всех производственных мощностей на выпуск новой продукции.

Процесс перехода требует затрат времени и единовременных денежных расходов, величина которых тем больше, чем выше уровень новизны продукции и чем чаще происходит смена изделий. Затраты на изготовление новой модели, изделия в первый год выпуска превышают примерно в два раза и более затраты пятого года выпуска. Такое неравномерное расходование средств для достижения максимальной экономической эффективности требует оптимизации жизненного цикла изделия.

Жизненный цикл изделия - время, в течение которого знания превращаются в продукт, т. е. разработка новой продукции, ее освоение и изготовление на предприятии вплоть до снятия с производства.

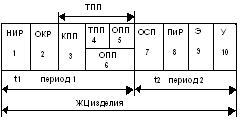

Структура жизненного цикла изделия:

В жизненном цикле можно выделить два характерных периода:

tl - время разработки новой продукции;

t2 - время освоения, производства и реализации новой продукции до полного прекращения её выпуска.

Стадии жизненного цикла:

НИР - научно-исследовательские работы. Возникновение новых идей, которые иногда реализуются в виде инноваций (открытий, изобретений, промышленных образцов и т.п.).

ОКР - опытно-конструкторские работы. Переходная стадия от научных исследований к производству, на которой идеи оформляются в виде технической документации и опытных образцов.

КПП - конструкторская подготовка производства. Проектирование новой продукции, разработка чертежей и технической документации.

ТПП – технологическая подготовка производства. Разработка новых техпроцессов, технологической оснастки.

ОПП - организационная подготовка производства. Выбираются методы и процессы перехода на выпуск новой продукции и выполняются расчеты потребности в материалах и комплектующих изделиях, определяются календарно – плановые нормативы.

ООП - освоение в опытном производстве. Отработка новых техпроцессов и выпуск новых опытных образцов.

ОСП - освоение в промышленном производстве. Сопровождается изменениями в конструкции и технологической документации для конкретных особенностей производства.

ПиР - производство и реализация изделий. Основное требование - строгое соблюдение технологии.

Э - эксплуатация новой продукции. Продукция используется по назначению и приносит экономический эффект до момента утилизации У.

28. Техническая подготовка производства: цели и перечень работ. Место технической подготовки в жизненном цикле изделия.

Цель технической подготовки производства:1.Совершенствование изделий.2. Внедрение новых технологических процессов.

Включает перечень работ, в т.ч. исследовательских, проектных, опытных, касающихся определения трудоемкости и материалоемкости продукции, определения потребности во всех видах ресурсов, работ по размещению оборудования, подготовке кадров и другим организационным работам.

Жизненный цикл изделия - время, в течение которого знания превращаются в продукт, т. е. разработка новой продукции, ее освоение и изготовление на предприятии вплоть до снятия с производства.

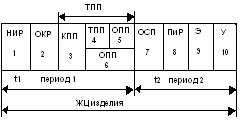

Структура жизненного цикла изделия:

В жизненном цикле можно выделить два характерных периода:

tl - время разработки новой продукции;

t2 - время освоения, производства и реализации новой продукции до полного прекращения её выпуска.

Стадии жизненного цикла:

НИР - научно-исследовательские работы. Возникновение новых идей, которые иногда реализуются в виде инноваций (открытий, изобретений, промышленных образцов и т.п.).

ОКР - опытно-конструкторские работы. Переходная стадия от научных исследований к производству, на которой идеи оформляются в виде технической документации и опытных образцов.

КПП - конструкторская подготовка производства. Проектирование новой продукции, разработка чертежей и технической документации.

ТПП – технологическая подготовка производства. Разработка новых техпроцессов, технологической оснастки.

ОПП - организационная подготовка производства. Выбираются методы и процессы перехода на выпуск новой

продукции и выполняются расчеты потребности в материалах и комплектующих изделиях, определяются календарно – плановые нормативы.

ООП - освоение в опытном производстве. Отработка новых техпроцессов и выпуск новых опытных образцов.

ОСП - освоение в промышленном производстве. Сопровождается изменениями в конструкции и технологической документации для конкретных особенностей производства.

ПиР - производство и реализация изделий. Основное требование - строгое соблюдение технологии.

Э - эксплуатация новой продукции. Продукция используется по назначению и приносит экономический эффект до момента утилизации У.

Первые две стадии охватывают работы, которые по своему содержанию не относятся к производству – это первый этап создания и освоения новой техники (СОНТ). Последующие четыре стадии – это второй этап СОНТ. Они обеспечивают техническую подготовку производства (ТП) и выполняются проектными организациями или отделами главного конструктора и главного технолога предприятия. Седьмая стадия непосредственно создаёт условия для промышленного производства нового изделия.

29. Организация научно-исследовательских работ (НИР). Прогнозирование экономических показателей на ранних стадиях проектирования новой техники.

Научные исследования являются основой для быстрого развития техники, открывают перед ней новые возможности и источники преобразования производства. По своему содержанию и характеру получаемых результатов научные исследования могут быть: 1.фундаментальными - их основой является открытие новых явлений, закономерностей и принципов, которые используются при создании новой техники, технологии производства, организации производства и потребления; 2.поисковые - направлены на изучение более конкретных проблем, например, возможностей создания новых материалов, техники, технологии, повышения производительности труда и качества выпускаемой продукции; 3. прикладные – исследования, направленные на создание новых изделий либо на совершенствование раннее существующих, а также на разработку способов их производства; на разработку средств механизации и автоматизации производства, систем и методов контроля за качеством продукции.

Работы фундаментального и поискового характера ведутся в научных учреждениях Академии наук, а также в научно-исследовательских лабораториях при кафедрах высших учебных заведений. Работы прикладного характера выполняются в отраслевых научно-исследовательских институтах, конструкторских бюро и подразделениях предприятий.

НИР состоят из стадий, а также возможных этапов по стадиям. Под стадией понимается логически обоснованный раздел НИР, имеющий самостоятельное значение и являющийся объектом планирования и финансирования. Стадии: 1.Разработка технического задания – изучаются научно-техническая литература, патентная информация и другие материалы по теме, обсуждаются полученные данные и на их основе выдвигаются гипотезы. 2.Проведение теоретических и экспериментальных исследований –проверяются научные и технические идеи, разрабатываются методики исследований, выбираются методы расчетов и исследований, разрабатываются методики проведения экспериментальных работ (первый этап); осуществляется проектирование и изготовление экспериментального образца (второй этап); проводятся испытания образца, анализируются результаты испытаний (третий этап). 3.Оформление результатов НИР – составляется отчетная документация, включающая материалы по экономической эффективности и целесообразности использования результатов НИР.

30. Инновационные процессы. Формы инновационных процессов и их характеристики.

Инновация – конечный результат внедрения новшества (новшество – это оформленный результата исследований, разработок или экспериментальных работ в какой-либо сфере деятельности – открытия, патенты, товарные знаки) с целью улучшения объекта управления и получения экономического, социального, научно-технического или другого вида эффекта.

Термины "инновация" и "инновационный процесс" близки, но не однозначны. Инновационный процесс связан с созданием, освоением и распространением инноваций. Создатели инновации руководствуются такими критериями, как жизненный цикл изделия и экономическая эффективность. Их стратегия направлена на то, чтобы превзойти конкурентов, создав новшество, которое будет признано уникальным в определенной области. Непременными свойствами инновации являются научно-техническая новизна и производственная применимость. Следовательно, научно-технические инновации должны: обладать новизной; удовлетворять рыночному спросу; приносить прибыль производителю. Распространение инноваций, как и их создание, является составной частью инновационного процесса. Различают три формы инновационного процесса: простой внутриорганизационный (натуральный), простой межорганизационный (товарный) и расширенный.

Простой внутриорганизационный инновационный процесс предполагает создание и использование новшества внутри одной и той же организации, новшество в этом случае не принимает непосредственно товарной формы.

При простом межорганизационном инновационном процессе новшество выступает как предмет купли-продажи. Такая форма инновационного процесса означает отделение функции создателя и производителя новшества от функции его потребителя. В условиях товарного инновационного процесса действуют как минимум два хозяйствующих субъекта: производитель (создатель) и потребитель (пользователь) инновации.

Расширенный инновационный процесс проявляется в создании новых производителей инновации, что способствует через взаимную конкуренцию совершенствованию потребительских свойств выпускаемого товара.

Натуральный инновационный процесс переходит в товарный за две фазы: 1)создание новшества и его распространение; 2) диффузия нововведения. Первая фаза — это последовательные этапы научных исследований, опытно конструкторских работ, организация опытного производства и сбыта, организация коммерческого производства. На первой фазе еще не реализуется полезный эффект нововведения, а только создаются предпосылки такой реализации. На второй фазе общественно-полезный эффект перераспределяется между производителями нововведения, а также между производителями и потребителями.

32. Организация, содержание и этапы конструкторской подготовки производства.

Конструк. подг-ка пр-ва – совок-ть проц-сов и работ, направл. на разраб-ку конструк. докум-ции для серийного изгот-я новых изделий и соверш-я выпускаемых изд-й. Содержание и порядок работ регламентируются Гостами в единой системе конструк. докум-ции (ЕСКД). Гост определяет следующие стадии конструкт. подг-ки: 1.Разраб-ка технического задания, т.е. исходного документа, на основе кот.осуществляется проектирование нового изделия (ТЗ). ТЗ разрабатывается либо предприятием - производителем, либо заказчиком. В ТЗ определяются назанач-е будущего изделия, т.е. цель, тех.-эксплуат. хар-ки (произв-ть, габариты, надежность), сведения о характере пр-ва, условиях транспортировки, хранения и ремонта, технико-экон.обоснование. 2.Разраб. тех. предлож-я (ТП): возник. в рез-те того, что ТЗ подверг-ся анализу. Опр-ся наиб. вероятн. вар-т тех.-эксплуат. хар-к изд-я и уточн. назнач. и усл. использ-я. Провод. укрупненное эк-ое обоснование возможностей дальнейшей разработки этого изд-я. 3.Эскизное проектир-е – состоит из графической части (чертежи, функциональные блоки, электрич.данные всех узлов) и пояснительной записки (расчетосн.параметров конструкции, описание эксплуатационных особенностей, примерный график работ по технич.подготовке пр-ва). 4.Технич. проектир-е – совок-ть докум-тов, кот. д. содержать окончат. тех. реш-я, дающ. полн. представ-я об устройстве изд-я и исход. данные для разраб-ки раб. докум-ции.. Выбор материала, технич. чертежи узлов, составл. ведомости покупных изд-й и патент. формуляр. 5.Рабоч. проектир-е. Включ-т конструк. докум-цию, предназн. д. изгот-я и испыт-я нового изд-я. Составл-е чертежей отдельн. деталей, сбороч. чертежей и др. инструкций по эксплуатац., ремонту.

33. Организация, содержание и этапы технологической подготовки пр-ва. Технико-экономический анализ технологических решений и критерии выбора варианта технологического процесса.

Тех. подгот-ка пр-ва (ТПП) – совок-ть взаимосвяз проц-в, обеспеч. технол. готов-ть предпр/произв-ля к выпуску прод. необх-го кач-ва при установ. сроках, объеме пр-ва и затратах. Содерж-е и объем ТПП зав-т от типа пр-ва, конструкции и назнач-я изд-я. Под технол. готов-тью поним-ся наличие полн. комплекта технол. докум-ии и ср-в технол. оснащ-я, необх. д. пр-ва новых изд-й. Работа регламент-ся стандартами Един. с-мы технол. подгот-ки пр-ва (ЕСТПП). Она опред-т порядок орг-ции и управ-я ТПП, предусм-т разраб-ку и широк. прим-е прогресс. технол. проц-в, использ-е унифиц. технол. оснастки и оборуд, ср-в механ-ии и автомат-ии произв проц-в. Разраб-ка докум-ии по орг-ции управ-я ТПП выполн-ся в 3 стадии: 1.разраб-ке тех. задания: выпол-ся орг– тех. анализ методов и ср-в ТПП, разраб-ся предлож-я по орг-ции, план-ю и управ-ю. 2. тех. проект: привод-ся общ. структур. схема подгот-ки пр-ва и орг. стр-ра служб, осн. полож-я по орг-ции работ; выполн-ся униф-я и стандарт-я форм докум-в; разраб-ся тех. задания на автомат-ю реш-я задач по ТПП. 3.рабоч. проект: излаг-ся информ. модель ТПП, полож-я и должност. инструкции, даются реш-я по стандарт-ии технол. проц-в, униф-ии технол. оснастки; выдается раб. докум-я д. реш-я задач на ЭВМ. Тех.-экон. анализ технол. реш-й. Технолог обязан провести сравнит. анализ вар-тов технол. проц-са и выбрать наиб. эфф. проц-с, обеспеч. выпол-е тех. задания. Для опред-я наиб. экономич. вар-та необх. по кажд. просчитать затр. на пр-во прод. При этом достаточно срав-ть затр, меняющ-ся при изм-ии тех. проц-са, т.е. технол. с\с. Затр, вход. в технол. с/с: 1.перем. (Pp): меняются пропорц-но изм-ю объема выпуск. прод: затр. на осн. мат-лы Рм; затр. на топливо д. технол. нужд Ртт; на энергию д. тех. нужд Ртэ; на осн. и доп. з/п с отчисл. Рз; на эксплуат-ю оборуд Роб и инструм. Ри. 2.пост. (Pv): не зав-т от объема пр-ва: на эксплуат-ю спец. оборуд Рс.об.; на оплату подг-закл. врем. Рп.з. Общ. формулала технол. с/с: Ст= Рр*N+Pv = (Pм+Ртт+Ртэ+Рз+Роб+Ри)*N +(Рс.об.+Рп.з.). Используя данные разн. вар-тов, следует сравнить тех. с/с одного изд-я и всего выпуска по кажд. вар-ту. При сравн-ии 2х вар-тов необх. опред-ть критич. объем пр-ва Nк, при кот. затр. по обоим вар-там равны. Для этого решаем системуму ур-й: Ст.1= Рр.1*N+Рv.1 и Ст.2= Рр.2*N+Рv.2 => Nк= (Рv.2-Рv.1)/(Рр.1-Рр.2). Определив вел-ну критич. объема пр-ва, нужно срав-ть ее с план. выпуском дан. прод. Nп и выбрать наиб. эфф. вар-т тех. проц-са. Вар-т с min пост. Pv и больш. перем. Pp затр. выгоднее при Nп<Nk. При Nп>Nk выгоднее вар-т с больш. пост. затр. и меньш. перем затр. Если сопостав-е вар-тов техол. проц. осущ-тся по граф-кам, то критич. объем пр-ва прод. Определяется абсциссой т-ки пересеч-я 2х прямых с начальн. корд-ми Рv.1 и Рv.2. Т.о. опред-е абсциссцы этой критич. т-ки явл. заверш. этапом технико-экон. расчетов.

34.Содерж-е и осн. стадии организационной подгот-ки произв-ва.

Организ-я подг-ки пр-ва - комп-с проц-в и работ, направл. на разр-ку и реал-ю проекта организ-и произв. проц-са изгот-ия нов. изд-я, сис-мы орган-ии и оплаты труда, матер-ного обеспеч-я пр-в, нормат-й базы внутризав. планир-я с целью созд-ия необх. усл-й для высокопроизв. и ускор-го осв-я и вып-ка нов. прод-ии треб-го кач-ва. Стадии орг. этапа подгот-ки пр-ва: 1. Разраб-ка проекта организ-и осн. произв. проц-са - выбор форм орган-ии пр-ва, специал-и цехов и уч-ков, кооперир-я м/у ними. Опред-е потреб-ти в площадях и оборуд. для вып-ка нов. изд-я. Составл-е планир-к уч-ков. Разр-ка проекта реконстр-и цехов. Разр-ка или соверш-ие сис-м операт.– произв. планир-я. 2.Разр-ка проекта тех. обсл-я осн. пр-ва - Сост-ие планов движ-я предм. труда в пр-ве, выбор и опред-е необх. ср-в внутризав. тран-та и тары. Разр-ка проек-в организ-и склад. хоз-ва, рем-го и инструм-го обслуж-я. Выбор формы конт-ля нов. прод. 3.Разр-ка орг-ии и опл. труда - созд-е рацион. проекта раздел-я и коопер-и труда. Разр-ка проекта орган-ии труд. проц-са, орган-ии обслуж-я раб мест, орган-ии реж-ма труда и отдыха. Расчет трудоем-ти. Подг-ка и переподг-ка кадров. Выбор и обосн-е сис-мы опл-ы труда раб-х и спец-тов при осв-ии нов. изд-ий в серий. пр-ве. Разр-ка сис-м прем-ия раб-х и спец-тов. 4.Орг-я матер.– тех. обеспеч-я и сбыта нов. прод.- опр-ие потреб-ти в матер. рес-ах. Состав-ие заявок и заказов на спец. обор-ие, оснастку, м-лы и комп-щие изд-я. Выбор поставщ-в и заключ-е догов-в. Реализ-я планов снабж-я для вып-ка первых образ-в и серий. Налаж-ие связей с потреб-ми. 5.Созд-е норм. базы для внутризав. тех.– эк-го и операт.– произв. планир-я- расчет матер., труд. и календ.– план. норм-ов. Кальк-ие с/с и устан-ие цен на нов. изд-е. Опр-е размер-в нормот-в зап-ов и обор. ср-в.

Организ-я подг-ка пр-ва предст-т собой сочет-ие инжен-х и организац. – экон-их работ и в полной мере м. б. отнесена к обл-ти инж-ных разраб-к. Также к числу важн-их треб-ий комплекс. подг-ки пр-ва относят соц.– псих. подг-ку. Направл-я работ при проектир-и орган-и пр-ва: опред-е произв. мощн-ей для орган-ии вып-ка нов. прод-ии; выбор рацион. форм орган-ии пр-ва; разр-ка или совершен-е сис-мы операт.– произв. планир-я; проект-е сис-мы тех. обслуж-я пр-ва; проектир-е форм и мет-ов оплаты тр. всех катег-ий работ-их; разр-ка и реал-ия проекта тех. реконстр-и п/п или отд-ых цехов.

35. Содержание процесса освоения новой продукции и принципы его организации. Планирование показателей пр-ва новых изделий.

Освоен. нов прод – произв. проц-с, в теч кот. проходят необх. отладка технической подготовки, орг-ии и план-ия пр-ва с целью вып-ка нов прод в задан. V и достиж-е намеч. экон. показ-лей. Прод. освоена, если она вып-ся в устан-ом V и облад. требуем. технико– эк-ми пар-рами. Началом освоен. сч-ся выпуск устан. серии, к-ая устан-ся по док-ции серий. пр-ва с целью подтвержд. гот-сти пр-ва к вып-ку прод с задан. V и с устан. треб-ми. Различают: 1) технич. освоение: провод-ся в проц-се созд. нов издел еще в предпроизв. пер-д и хар-ся достиж-ем тех. парам-ов, к-ые устан-ны для издел. в тех. усл-х и в станд-тах; 2) произв освоение: произв. проц, в теч кот. п/п вых. на проект. V вып-ка нов прод. Одноврем. выпол-ся 3)экон освоение: нач-ся с вып-ка 1-ых промыш. серий, но не заканч. вых-ом пр-ва на намеч. V вып-ка в шт. Оконч-ем эк-го освоен. сч-ся достиж. проектн. уровня экон. показ-лей нов прод – трудоём. и с/с издел. В пер-д освоен. действ-т как общие принц. орг-ии пр-го проц: спец-ция, пропорц-ть, паралл, прямоточн., непрерывн, ритмичн., так и частн, к-ые служат основой его орг-ии: интеграция разраб-ков, произв-лей и потреб-лей; гот-сть пр-ва к освоен; гибк-ть пр-ва; комплекс-ть освоен. Методы технической подготовки пр-ва на новую прод: 1) последоват.: пр -во нов прод нач-ся после полн. прекращ-я вып-ка ранее вып-шейся прод. 2) параллел: постеп. за мещ-ие сним-мой с пр-ва прод вновь осваив-мой. Прим-ся в масс. и в серийн. типах. «+»: сокращ. потери в суммар. V вып-ка прод при освоен. нов издел. 3) послед-но-паралл: обраб-ка выполн. без перерыв за сч частич. совмещ-ия.

Выделение ведущей группы оборудования рассматриваемого участка по типовым признакам при расчете производственной мощности