Описать основные правила технической эксплуатации судовых паровых и газовых турбин

ВЛАДИВОСТОК 2014

Вопрос 1. Описать основные правила технической эксплуатации судовых паровых и газовых турбин.

Ответ:

При эксплуатации судовых турбоприводов необходимо руководствоваться Правилами технической эксплуатации судовых технических средств, другими нормативными документами и инструкциями по обслуживанию завода-изготовителя.

Правила технической эксплуатации (ПТЭ) содержат общие указания по техническому использованию и обслуживанию турбоприводов. Подробные указания даны в инструкциях по обслуживанию конкретного турбопривода. Инструкция по обслуживанию является основным техническим и юридическим документом, определяющим техническое использование и обслуживание судовых турбоприводов.

Подготовка к действию. Подготовка к действию включает проверку готовности турбопривода к пуску, прогревание паропровода и включе�ние в работу обслуживающих систем, а в турбоприводах,, работающих на конденсатор,— подготовку и пуск конденсационной установки.

Перед подготовкой турбопривода к действию необходимо: выполнить наружный осмотр всего турбомеха-низма и убедиться в готовности его к пуску; особое внимание уделить осмотру узлов, вскрывающихся у бездействующего механизма; прове�рить, нет ли посторонних предметов у турбомеханизма и в непосред�ственной близости от него; ознакомиться в вахтенном журнале с за�писью об устранении неисправно�стей, обнаруженных в процессе работы перед последней остановкой турбопривода; замерить осевое И радиальное положение ротора; в слу�чае, если просадка или разбег рото�ра в упорном подшипнике больше максимально допустимого размера, записанного в формуляре, подго�товка турбопривода к действию запрещается.

Для подготовки турбопривода к действию нужно выполнить ряд сле�дующих операций:

1. Проверить состояние скользящих опор (если таковые имеются) и при необходимости очистить и смазать их.

2. Проверить наличие и исправность всех контрольно-измеритель�ных приборов; открыть краны к манометрам и к вакуумметру; тахометр смазать костяным маслом.

3. Подготовить смазочную систему к действию, для чего:

а) спустить воду и шлам из масляного бака;

б) проверить отстойную воду на соленость; при обнаружении недопустимого солесодержания запуск привода прекращают до устранения неплотностей, через которые прони�кает морская вода;

в) долить в бак свежее масло до необходимого уровня; в турбоприводах, имеющих кольцевую смазку, проверить уровень масла в корпусах подшипников и при необходимости пополнить его;

г) очистить масляные фильтры; щелевые фильтры очистить путем по�ворота их рукоятки на несколько оборотов, сетчатые фильтры про�мыть;

д) проверить температуру масла; если температура масла ниже +20 °С, подогреть его можно, включив подо�греватель масла в масляном баке (если таковой имеется), пропустив масло через сепаратор или включив на продолжительное время пусковой электромасляный насос;

е) после пуска электромасляного насоса проверить давление в сма�зочной системе и поступление масла без протечек ко всем подшипникам и зубчатому зацеплению редуктора; при кольцевой смазке убедиться, что все смазывающие кольца лежат на шейках вала и легко вращаются.

4. Проверить и смазать минеральным маслом шарнирные соединения рычагов систем регулирования и защиты.

5. Провернуть ротор вручную на несколько оборотов и убедиться в отсутствии заедания.

6. Подготовить к действию паропровод:

а) произвести наружный осмотр паропровода и убедиться в том, что разобщительные клапаны закрыты, а клапаны продувки паропровода и арматуры открыты;

б) проверить исправность быстро-запорных и сопловых клапанов, полностью открыв и закрыв их; для предотвращения заедания клапанов при нагревании после закрытия маховика слегка отвернуть их;

в) прогреть паропровод, руководствуясь заводской инструкцией.

Прогревание и пуск турбопривода.

Турбопривод прогревают для того, чтобы при впуске рабочего пара не возникли недопустимые тепловые напряжения и остаточная деформация в деталях и не происходило бы задевание вращающихся частей о неподвижные.

Прогревание турбопровода выполняется при открытых клапанах продувания.

При прогревании необходимо: открыть клапан отработавшего пара на турбине и убедиться, что давление пара в корпусе установилось такое же, как и в трубопро�воде отработавшего пара;

открыть пар на уплотнение турбины и отрегулировать подачу пара так, чтобы поддерживалось нормальное давление пара в системе укупорки уплотнений;

медленно открывая пусковой клапан, стронуть ротор турбины, наблю�дая за давлением пара перед соплами и давлением отработавшего па�ра;

прослушать при помощи стетоскопа (слухового стержня) зубчатую передачу и приводной механизм, при этом, если не будет обнаружено задевание или наличие ненормальных шумов и стуков, то нужно довести частоту вращения до значе�ния, при котором выполняется прогрев согласно инструкции завода-изготовителя, и при этой частоте вращения прогревать турбину в течение 10—15 мин (по инструкции).

Обслуживание во время работы.

Во время работы турбопривода необходимо наблюдать за мощностью; частотой вращения; температурой масла после маслоохладителя; разностью давлений до и после маслоохладителя; давлением и температурой масла в системах смазочной и регулирования; - температурой подшипников турбины, редуктора и электрогенератора (или насоса); уровнем масла в масляных ваннах и работой смазывающих колец (при кольцевом смазывании); уровнем масла в сточной цистерне; давлением или температурой пара в камере регулировочной ступени; вакуумом в конденсаторе или давлением в трубопроводе отработавшего пара; давле�нием пара в системе уплотнений; уровнем вибрации турбогенератора; уровнем и соленостью конденсата в конденсаторе; давлением и температурой охлаждающей воды; давлением конденсата после насоса; давлением пара перед соплами эжек�тора. При работе турбопривода следует через каждый час прослушивать турбину, зубчатую передачу и генератор (насосную часть). В случае появления ненормальных шумов турбопривод останавливают для выявления и устранения причин шума, при этом нагрузку турбогенератора переводят на дизель-генератор. Че�рез каждый час работы записывают в вахтенный журнал значения основных параметров работы турбогенератора, периодически контролируют плотность систем. В случае протечек пара, воды и масла принимают меры для их устранения, но при этом не следует подтягивать соединения паропровода, находящегося под на�грузкой.

Регулятор уровня в конденсаторе должен автоматически поддерживать уровень конденсата в сборнике конденсатора в пределах, указанных на водомерном стекле. Отклонение уровня от нормального может быть вызвано неисправностью регулятора или конденсатного насоса. Повышение уровня до уровня трубок ведет к переохлаждению конденсата; при снижении уровня возможен срыв конденсатного насоса. При неисправ�ности регулятора уровня переходят на ручное управление.

Ежедневно проверяют соленость конденсата в конденсаторе, она должна быть не более 5 мг/кг. При повышении солености выявляют и устраняют причину засоления.

Аварийная остановка турбопривода производится с помощью кнопки или рукоятки ручного выключения БЗК. Во время уменьшения частоты вращения и после останов�ки турбопривод некоторое время следует прокачивать маслом от пуско�вого насоса. После остановки необходимо некоторое время периодически проворачивать ротор вручную для . выравнивания температурных напряжений.

Для осушения турбины у турбоприводов, имеющих конденсационную установку, конденсатор следует отключить через 10—15 мин после остановки турбины; после полного осушения турбины остановить конден-сатный и циркуляционный насосы, выключить эжектор и перекрыть все клапаны; при остановке циркуляционного насоса прекращается подача охлаждающей воды и на маслоохладитель.

Эксплуатация газотурбоприводов обеспечивается системами: топливной, масляной, регулирования, управления и защиты. Топливная система предназначена для работы на тяжелых и легких сортах топлива. Масляный насос работает от газо-турбопривода. Системы регулирования, управления и защиты обеспечивают работу газотурбопривода при различных нагрузках, поддерживают заданную частоту вращения и отключают подачу топлива в аварийных ситуациях. Запуск автономных газотурбоприводов осуществляется при помощи электродвигателей или воздушных турбостартеров.

В настоящее время основное внимание уделяется газотурбогенераторам, которые обычно представляют собой ГТУ, работающие по закрытому циклу.

Вопрос 2. Вычертить схему насосной установки, описать принцип действия.

Ответ:

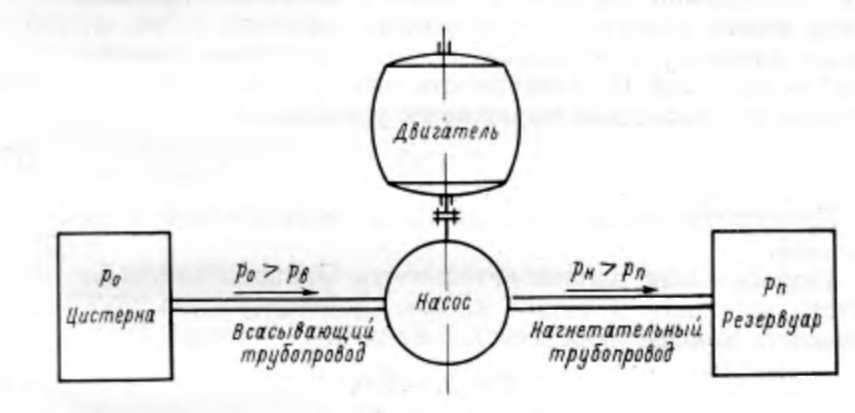

Принципиальная схема судовой насосной установки изображена на рис. 1. Установка состоит из следующих основных частей: насоса, двигателя (привода), емкостей (цистерна, резервуар) и трубопроводов.

Насос— это исполнительный механизм, преобразующий механическую энергию двигателя (привода) в гидравлическую энергию потока жидкости. Насос, приводимый в действие двигателем, сообщается с емкостями двумя трубопроводами: всасывающим (приемным) и нагнетательным (отливным). По вса�сывающему трубопроводу перекачиваемая жидкость направляется из цистерны (емкости) к насосу. Это действие называется всасыванием.

По нагнетательному трубопроводу жидкость от насоса поступает в резервуар. Это действие называется нагнетанием. Напорное движение по трубопроводам осуществляется вследствие разности давлений на всасывающем (рв) и нагнетательном (рп) патрубках. Давление всасывания рв должно быть меньше давления рo. действующего на свободную поверхность жидкости в цистерне. Обычно это давление равно атмосферному, т. е. р0= ра. и тогда давление рв будет меньше атмосферного рa, т. е. во всасывающем патрубке создается вакуум. Давление нагнетания pн должно превышать противодавление рп в резервуаре, т. е. оно будет избыточным — больше атмосферного.

Разности давлений ра — рн и рн — рп должны обеспечивать необходимую скорость протекания жидкости по трубопроводам и преодолевать гидравлические сопротивления в них.

По назначению судовые насосы делятся на общесудовые, обеспечивающие функционирование трюмных (балластной и осушительной), санитарных (пресной, забортной и фекальных вод) и пожарных систем; судовой энергетической установки, обеспечивающие функционирование систем главного двигателя

и вспомогательных установок; специальных систем, обеспечи�вающие функционирование креновой, дифферентной, зачистной и других систем специального назначения.

По принципу действия судовые насосы делятся на три группы: 1) объемные (вытеснения); 2) лопастные и 3) струйные.

Объемные насосы обеспечивают создание разности давлений с помощью твердого или жидкого тела, имеющего возвратно-поступательное или вращательное

Рис. 1. Принципиальная схема насосной установки.

движение. В зависимости от характера движения объемные насосы в свою оче-

редь делятся на две подгруппы: поршневые, у которых телом вытеснения является поступательно-движущийся поршень, и ротационные, у которых изменение объема и вытеснение жидкости осуществляется телами вращения — роторами-пласти�нами, шестернями или винтами. Соответственно насосы носят наименование роторно-пластннчатых, шестеренных и винтовых.

Лопастные насосы создают разность давлений по�средством вращения лопастей. К этой группе относятся центробежные, осевые и вихревые насосы.

Струйные насосы не имеют движущихся деталей и создают разность давлений с помощью рабочей среды: жидкости, пара или газа, подаваемых к насосу под давлением. К этим насосам относятся эжекторы и инжекторы.

Следующим признаком классификации насосов являются ус�ловия всасывания. Если уровень всасываемой жидкости находится выше уровня приемного патрубка насоса, то насос работает с подпором. Если наоборот — уровень всасываемой жидкости ниже, то насос работает с подсосом.

Вопрос 3. Описать влияние реверсирования и перегрузки судового дизеля на его эксплуатационные свойства

Ответ:

Режимы работы двигателя на судне определяются величиной крутящего момента на коленчатом валу и частотой вращения.

К установившимся режимам относится работа на гребной винт или генератор при постоянной частоте вращения и неизменной нагрузке. Характер этих режимов зависит во многом от сопротивления воды движению судна.

Особыми установившимися режимами являются работа двигателя при увеличенных температурах наружного воздуха, повышенном сопротивлении в выпускном тракте вследствие засорения его сажей и осадками масла, работа с неполным числом цилиндров или при неисправном турбокомпрессоре, работа при плавании в битом льду, с ненормальным дифферентом, с поврежденным гребным винтом.

К неустановившимся режимам работы двигателя относятся работа при пусках, прогреве и остановках, работа при переходе с одного скоростного режима на другой (постановка и выборка орудий лова), работа на винт при разгоне судна, работа во время реверсирования судна или его циркуляции, работа на заднем ходу, работа на генератор при изменении электрической нагрузки.

При работе двигателя на задний ход необходимо, чтобы углы открытия и закрытия клапанов газораспределительного механизмы и углы опережения подачи топлива в цилиндры были равны соответствующим углам при работе на передний ход.

Если предохранительные клапаны «стреляют» только при работе двигателя «Назад», то это указывает на увеличение угла опережения подачи топлива по сравнению с работой двигателя «Вперед».

При частоте вращения заднего хода, равной частоте вращения полного хода вперед, момент сопротивления может значительно превысить номинальный момент на валу двигателя, что приведет к перегрузке двигателя.

Большую опасность представляет увеличение напряжений в коленчатом валу на маневрах при торможении движения сжатым воздухом для ускорения процесса реверсирования, а также при разгоне двигателя на задний ход при продолжающемся движении судна вперед.

При движении судна полным ходом двигатель в процессе реверсирования должен остановить гребной винт (при выключенном двигателе судно по инерции продолжает движение и гребной винт вращается под действием потока воды за судном), удержать его в неподвижном положении и начать вращать в нужном направлении. При этом на коленчатом валу создается крутящий момент значительно больше номинального, что может привести к поломке коленчатого вала. Для предотвращения перегрузки двигателя реверсирование необходимо осуществлять при возможно меньшей скорости судна.

На режимах, близких к предельно допустимой в эксплуатации мощности, двигатель чувствителен к параметрам наружного воздуха. Повышение температуры и влажности воздуха и снижение атмосферного давления приводят к уменьшению весового заряда воздуха, поступающего в цилиндры. В результате снижается мощность и экономичность, ухудшается тепловая и механическая напряженность. Наибольшее влияние оказывает температура воздуха.

Наиболее тяжелым установившимся режимом является работа на швартовах. В этом случае сопротивление движению корпуса бесконечно велико.

В практике эксплуатации возможны случаи уменьшения сопротивления движению судна, например при плавании в балласте или при сильном попутном ветре. Гребной винт при этом становится «легче», т. е. несколько недогружает главный двигатель при номинальной частоте вращения.

Выбор режима при увеличении сопротивления движению судна диктуется необходимостью сохранения тепловой и механической напряженности двигателя в нужных пределах. Показателем теплонапряженности является величина и характер изменения температуры в стенках поршней, цилиндровых втулок и крышек. Так, температура зеркала цилиндра в районе первого поршневого кольца (при положении поршня в в. м. т.) не должна превышать 175° С во избежание разрушения масляной пленки и возникновения сухого трения. Температура поршней лимитируется в районе первого поршневого кольца из условий предотвращения его закоксовывания, на днище поршня из условий сохранения допускаемых тепловых напряжений и отсутствия коксо- и лакообразования со стороны, омываемой охлаждающим маслом.

Показателем механической напряженности является напряжения и деформации, возникающие в деталях от действия сил давления газов и сил инерции движущихся частей. Косвенно о механической напряженности можно судить по величине максимального давления сгорания и жесткости работы двигателя, под которой понимают интенсивность повышения давления в цилиндре во время сгорания топлива.

Большое влияние на механическую напряженность коленчатого вала оказывают крутильные колебания. Коленчатый вал вместе с другими присоединенными к нему движущимися поступательно и вращающимися деталями представляет собой упругую систему, отдельные участки которой при работе двигателя закручиваются и раскручиваются в разных направлениях. Такие «вынужденные» крутильные колебания наблюдаются на всех режимах, и вызываются они главным образом периодическим действием сил давления газов в цилиндрах. Иногда оказывает влияние и неравномерный крутящий момент гребного винта, периодичность изменения которого зависит от числа лопастей.

Упругая вращающаяся система валов обладает собственными колебательными свойствами — частотой свободных колебаний и их формой. Эти свойства зависят только от расположения масс деталей и упругости соединяющих их участков вала. Свободные колебания не развиваются при работе двигателя, их можно лишь возбудить искусственно, если кратковременно приложить крутящий момент.

После прекращения действия момента система начинает колебаться с определенной частотой, но колебания быстро затухают благодаря внутреннему трению в материале валов. В зависимости от того, в каком месте вала приложить момент, могут возникнуть колебания разных форм. При одной из форм — одноузловой — концы валовой линии закручиваются в разных направлениях, а в средней части одно из сечений не участвует в колебаниях (узел). При двухузловой форме оба конца валовой линии закручиваются в одну сторону, а ее средняя часть — в другую; таким образом образуются два узла. Возможны также трехузловая, четырехузловая и другие формы колебаний. Чем выше форма колебаний, тем больше частота свободных колебаний. В обычных установках практическое значение могут иметь одноузловые и двухузловые колебания; их частота соответственно составляет 200—3000 и 900—10 000 колебаний в минуту.

При увеличении или уменьшении частоты вращения вала двигателя соответственно изменяется и частота вынужденных колебаний от сил давления газов в цилиндрах. На некоторых режимах она совпадает с частотой свободных колебаний одно- или двухузловой формы. В результате развиваются резонансные колебания. Степень их опасности определяется расчетом еще при проектировании установки и проверяется специальным прибором (торсиографом) на одном из судов каждой серии. В случае, если напряжения не превышают допускаемой величины, никаких ограничений не накладывается. Некоторое превышение напряжений говорит о необходимости назначить запретную зону. Продолжительная работа двигателя в этой зоне недопустима, так как может привести к разрушению валовой линии в одном из сечений из-за усталости материала вала. Возможно также повреждение зубьев шестерен редуктора. Внешне работа двигателя в запретной зоне может сопровождаться заметной вибрацией и шумами, но эти признаки обнаруживаются не всегда.

Значительное превышение напряжений при резонансах над допускаемыми напряжениями представляет опасность даже при кратковременной работе. В таких случаях дизелестроительным или судостроительным заводом принимаются меры борьбы с крутильными колебаниями. Можно, например, уменьшить ширину или диаметр маховика, и тогда запретная зона сместится в зону выше номинальной частоты вращения. Применяют и специальные устройства — демпферы и антивибраторы.

Общим показателем тепловой и механической напряженности дизеля является степень форсирования. Наиболее удобно оценивать степень форсирования величиной удельной поршневой мощности показывающей, сколько эффективных лошадиных сил приходится на 1 дм2 площади поршня.

На долевых режимах удельная поршневая мощность, а следовательно, и тепловая и механическая напряженности резко снижаются. Но это не значит, что малые частота вращения и нагрузки являются наиболее благоприятными для двигателя. На таких режимах ухудшаются условия охлаждения и смазки, происходят забросы масла в выпускной коллектор. Поэтому продолжительная работа на малых нагрузках нежелательна. Некоторые заводы ограничивают минимальную нагрузку на дизель при разных значениях частоты вращения определенными величинами. Такое ограничение, например, введено для распространенного на флоте рыбной промышленности дизеля 8ДР43/61.

При реверсировании двигателя следует руководствоваться правилами, указанными в заводской инструкции.

Для экстренного реверса (если в этом есть необходимость и конструкция двигателя позволяет его выполнить) следует, не ожидая полной остановки двигателя, перевести рукоятку поста управления в положение «Пуск». При этом сжатый воздух, поступая в цилиндры, сначала затормозит вращение двигателя, а затем заставит его вращаться в обратном направлении. Такой ускоренный реверс при значительных массах гребного винта и маховика вызывает возникновение повышенных напряжений в коленчатом валу и валопроводе. Поэтому пользоваться им без особой необходимости не рекомендуется.

Согласно требованиям Регистра, время маневра с самого малого хода «Вперед», на котором судно еще управляется, до начала работы «Назад» (первые вспышки топлива в цилиндре двигателя) не должно превышать 15 сек.

Следует стремиться к максимальному сокращению числа реверсов, так как во время пусков и реверсов происходит интенсивный износ деталей двигателя. При маневрировании наблюдают за давлением пускового воздуха, масла и охлаждающей воды, не допуская переохлаждения двигателя. При выполнении очень часто повторяющихся реверсов включают автономные резервные масляный и охлаждающий насосы.

Для двигателей, имеющих реверсивно-разобщительные муфты или реверс-редуктор, переключение хода с переднего на задний или обратно допускается только при пониженной частоте вращения вала двигателя (50—70% номинальной) с последующим повышением частоты вращения.

При планетарных реверсивных устройствах непрерывная работа двигателей на задний ход свыше 20 мин не рекомендуется, а свыше 30 мин запрещается. Частота вращения вала двигателя при длительной работе на задний ход через планетарную реверсивную муфту должна составлять не более 75% номинальной.

Вопрос 4. Вычертить кинематическую схему электрической грузовой лебедки, описать устройство и принцип действия.

Ответ:

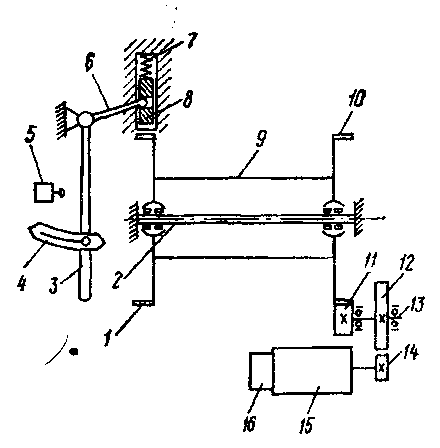

На рис. 2 показана кинематическая схема отечественной лебедки ЛЭЗЗ, развивающей усилие 5 кН.

Лебедка приводится от электродвигателя 15 переменного тока с тормозом 16, на валу которого закреплена косозубая шестерня 14, вращающая колесо 12, сидящее на валу 13. Этот вал уложен на шарикоподшипники корпуса редуктора, а на его кон�соли закреплена шестерня //, вращающая зубчатый венец 10, закрепленный на реборде барабана 9 для топенанта. Барабан 9 на роликоподшипниках вращается на оси 2, закрепленной на станине лебедки.

К другой реборде барабана 9 крепится венец / храповика, фиксируемого стопором 8. Стопор прижимается пружиной 7 к храповику и передвигается рычагом 6 с рукояткой 5. Рукоятка фиксируется в положениях «Стоп» или «Работа» фиксатором 4. При положении рукоятки 3 на «Стоп» она нажимает на конечный выключатель 5, отключающий электродвигатель 15, что препятствует включению двигателя при застопоренном барабане.

РИС. 2.

Вопрос 5. Начертить принципиальную схему валопровода с непосредственной передачей мощности на гребной винт.

Ответ:

Утройство, соединяющее главный судовой двигатель с движителем. Предназначен для передачи крутящего момента от главного двигателя движителю, а также для восприятия упора, создаваемого движителем, и передачи его корпусу судна. В состав Валопровода входят гребной, промежуточный и упорный валы, опорные и упорные подшипники, дейдвудные, валоповоротные, тормозные и др. устройства, обеспечивающие работу Валопровода. Гребной вал предназначен для крепления движителя, и его опорами служат подшипники дейдвудного устройства. Упорный вал передает упор, создаваемый движителем, упорному подшипнику, жестко соединенным с корпусом судна. Промежуточные валы устанавливаются между гребным и упорным валами для облегчения изготовления и монтажа Валопровода (на судах малого водоизмещения могут отсутствовать). Их опорами являются опорные подшипники. Валы больших диаметров обычно выполняют полыми, что позволяет уменьшать их массу и обеспечивает лучшие условия для термической обработки. Соединение валов между собой осуществляют с помощью фланцев и соединительных болтов или посредством съемных стальных цилиндрических муфт.

Судовой валопровод — это энергетический комплекс, предназначенный для передачи крутящего момента от главного двигателя ГД к движителю. Основные элементы валопровода (рис. 3) — это валы, главный упорный подшипник, промежуточные (опорные) подшипники, дейдвудное, уплотнительное, тормозное и токосъемное устройства.

Передаточные механизмы от главного судового двигателя на гребной вал служат главным образом для снижения количества оборотов ГССУ, передающихся движителю. Для получения максимального значения пропульсивного к. п. д. гребного винта его обороты ограничивают оптимальным значением, не превышающим 300 об/мин. Некоторые же из рассмотренных выше двигателей работают со скоростью вращения свыше 300 об/мин. На всех турбинных судах установлены быстроходные турбины с числом оборотов 3000—9000 об/мин, а в отдельных случаях даже 20 000 об/мин.

Таким образом, в зависимости от оборотов главных двигателей существуют зубчатые или электрические передачи мощности гребным винтам (рис. 4).

Рис. 4. Схема передачи вращающего момента главного судового двигателя на гребной винт: а прямая передача; б — двойная зубчатая передача (ТВД — турбина высокого давления; ТНД —турбина низкого давления, ТЗХ — турбина заднего хода); в — электрическая передача (ДГ — дизель-генераторы; ЭД — электродвигатель); г — дизель-редукторная передача. 1 — тихоходный двигатель; 2 — линия вала; 3 — дейдвудная труба; 4— упорный подшипник; 5 — турбозубчатый агрегат; 6 — восьмицилиндровые дизели; 7 —редуктор; 8 — гидравлические муфты; 9 — шестицилиндровые дизели.

Литература

- О.Г.Колесников, Судовые вспомогательные механизмы и системы, М.,Транспорт, 1977

- А.Е.Богомольный, Судовые вапомогательные и рыбопромысловые механизмы, Л., Судостроение, 1971

- Л.И.Токарев, Судовые электрические приборы управления, М., Транспорт, 1988

- М.М.Баранников, Электрооборудование и вспомогательные механизмы промысловых судов, М., Агропромиздат, 1987

PAGE 5

Описать основные правила технической эксплуатации судовых паровых и газовых турбин