Изменения технического состояния приборов и узлов тормозной системы автомобиля

ВВЕДЕНИЕ

Автомобильный транспорт является наиболее массовым и удобным видом транспорта,- обладающим большой маневренностью хорошей проходи-мостью и приспособленностью для эксплуатации в разных климатических и географических условиях. Он является весьма эффектив-ным средством для перевозок пассажиров и грузов на не большие и дальние расстояния.

В настоящее время в России и странах СНГ наблюдается значительный рост числа автомобилей, увеличение транспортного движения. Так пример, в России, по статистическим данным зарегистрировано более 1742500 единиц автотранспорта, из них 1285297 легковые (77,4% от их общего количества) находящегося в личном пользовании граждан.

В нашей стране применяется планово-предупредительная система тех-нического обслуживания и ремонта подвижного состава и (ППСТО и Р).

Сущность системы состоит в том, что техническое обслуживание явля-ется профилактическим мероприятием, принудительно по плану, через опре-делённый пробег или время, а текущий ремонт, в условиях АТП выполняется по необходимости, то есть после обнаружения дефекта или неисправности.

Постоянное поддержание высокой технической готовности автомоби-лей, обеспечение их работоспособности, безотказности и долговечности являются основными задачами различных предприятий автосервиса и служб эксплуатации автотранспортных предприятий. Для выполнения этих задач в

настоящие время на автомобильных предприятиях при техническом обслу-

живании автомобилей всё шире применяются средства механизации, диаг-ностики и новые формы организации труда. Поэтому, от персонала по обслу-живанию автомобилей и их ремонту, требуются не только знание их устрой-ства, но и практические навыки пользования современным оборудованием

умение применять при диагностике необходимые приспособления, инстру-мент, контрольно-измерительную аппаратуру и иное оборудование. Кроме того, работник должен знать и уметь применять на практике основные мето-ды и способы восстановления деталей технологию ремонтных работ, прово-дить испытания автомобилей после ремонта с целью обеспечение безопас-ности дорожного движения и охраны окружающей среды.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Положением о ТО и ремонте машин предусматривается два вида ре-

монта автомобилей и его агрегатов: текущий (ТР), выполняемый на АТП или СТО, и капитальный (КР), выполняемый на авторемонтных предприятиях.

Работоспособное состояние подвижного состава обеспечивается произ-водственно-технической службой, которая несёт ответственность за своевре-менное и качественное выполнения технического обслуживание и ремонта с соблюдением установленных нормативов, эффективную организацию труда ремонтно-обслуживающего персонала, соблюдения нормативно-технической документации по техническому обслуживанию и ремонту.

Номенклатура профессий персонала, обеспечивающего исправное сос-тояния подвижного состава, включает рабочих различных специальностей,

техников и инженеров.

Важнейшей задачей технической эксплуатации автомобилей является совершенствование методов проектирования технической базы: АТП, гаражей и станций технического обслуживания, обеспечивающих выполнение всех выше указанных требований по содержанию парка автомо-

билей. Таким образом, для обеспечения высокой технической готовности подвижного состава АТП, возникает необходимость проектирования поточных линий ТО и ТР с целью их модернизации, путем корректирования

исходных данных нормативов ТО и ремонта, расчета годовой и сменной

программ по ТО, определения трудоемкости и расчета количества рабочих на объекте проектирования, выбора метода организации производства и метода организации технологического процесса.

В настоящее время современные автотранспортные предприятия нуждаются в основательной механизации ремонтных зон, линий, участков. Состояние организации ТО и ТР в современных условиях находится на низком уровне механизации. Это приводит к снижению производительности труда и повышению трудоемкости проводимых работ. При этом, роль и значение автомобильного транспорта в транспортной системе непрерывно возрастает.

Цели и задачи дипломного проекта заключаются в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам; показать свои знания и умения по расчетам по проектированию автотранспортных предприятий и самостоятельному решению производственно-технических вопросов; по себестоимости работ технического обслуживания и текущего ремонта, полученных за время обучения и закрепление знаний по пользованию нормативной и справочной литературой.

1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЯ:

1.1. Общая часть

1.1.1. Характеристика автотранспортного предприятия

Автотранспортное предприятие СТО «Спец» диагностика технического состояния автомобиля предназначено для грузоперевозок и других услуг населению г. Ангарска и близлежащих населенных пунктов. Юридический адрес: г. Ангарск ул. Карла Маркса 87. Также автотранспортное предприятие осуществляет хранение, ТО и ремонт автомобилей. Данное предприятие также занимается пополнением парка новыми автомобилями, технологическим оборудованием, запасными частями и материалами. Основу структуры предприятия составляют три подсистемы производства: основное, вспомогательное, обслуживающее. Основное производство выполняет работы по ЕО; ТО-1; ТО-2; ТР.

Вспомогательное подразделение обеспечивает работу основного производства. Техническая служба осуществляет руководство работой основного производства. В составе автотранспортного предприятия следующие службы и отделы: техническая служба, служба эксплуатации, безопасности движения, отдел материально-технического обеспечения, а также плановый отдел и бухгалтерия. Возглавляет автотранспортное предприятие генеральный директор, а техническое руководство возложено на главного инженера.

Средний суточный пробег одного автомобиля = 100км.

Средний годовой пробег одного автомобиля = 357000км.

Режим работы предприятия с 900 до 2000ч. 7 дней в неделю.

Подвижной состав автотранспортного предприятия СТО «Спец» диагностика технического состояния автомобиля эксплуатируются по дорогам 1, 2 и частично 3 категории.

Дороги 1-й и 2-ой категории имеют капитальное основание и усовершенствованное покрытие (асфальто- или цементобетон), которые обеспечивают движение по ним колесных транспортных средств с осевой

нагрузкой. Не превышающей 10 т.

Дороги 3-ой категории имеют облегченное усовершенствованное покрытие (дегтебетон, битумоминеральные смеси) которое также рассчитано на движение по ним транспортных средств с осевой нагрузкой, не превышающей 10 т, однако с меньшей интенсивностью.

Подвижной состав автомобильного транспорта составляет 25 единицы, в том числе:

Таблица 1.

Состояние автопарка

|

Показатель

марка авт.

|

габаритные

размеры

|

тоннаж

|

собств.

масса

|

кол-во машин

|

% к итогу

|

не исп-равных

|

% к итогу

|

|

ЗИЛ-130

|

6675х1800х 2400

|

6000

|

5525

|

5

|

20

|

|

|

|

КамАЗ-5320

|

7435х2025х3650

|

8000

|

7080

|

20

|

80

|

|

|

|

Всего:

|

|

|

|

25

|

100

|

|

|

Возрастной состав автомобильного парка распределяется следующим образом:

Таблица 2.

Структура автомобильного парка по срокам эксплуатации машин

|

Показатели

|

1980

|

1983

|

1989

|

1990

|

1999

|

2000

|

|

ЗИЛ-130

|

5

|

|

|

|

|

|

|

КамАЗ-5320

|

|

|

|

10

|

6

|

4

|

|

Всего:

|

5

|

|

|

10

|

6

|

4

|

В условиях эксплуатации СТО «Спец» выделяются районы холодного, и умеренно-холодного климата с температурой по Цельсию от - 400 до +350, влажностью до 95%.

Таблица 3.

Зависимость периодичности ТО от условий эксплуатации

|

Категория условий

эксплуатации

|

Периодичность ТО, тыс. км.

|

|

|

ТО-1

|

ТО-2

|

|

I легковые

грузовые

|

5,0

4.0

|

20,0

16.0

|

|

II легковые

грузовые

|

4,0

3.6

|

16,0

14.4

|

|

III легковые

грузовые

|

3,0

2,1

|

12,0

8,4

|

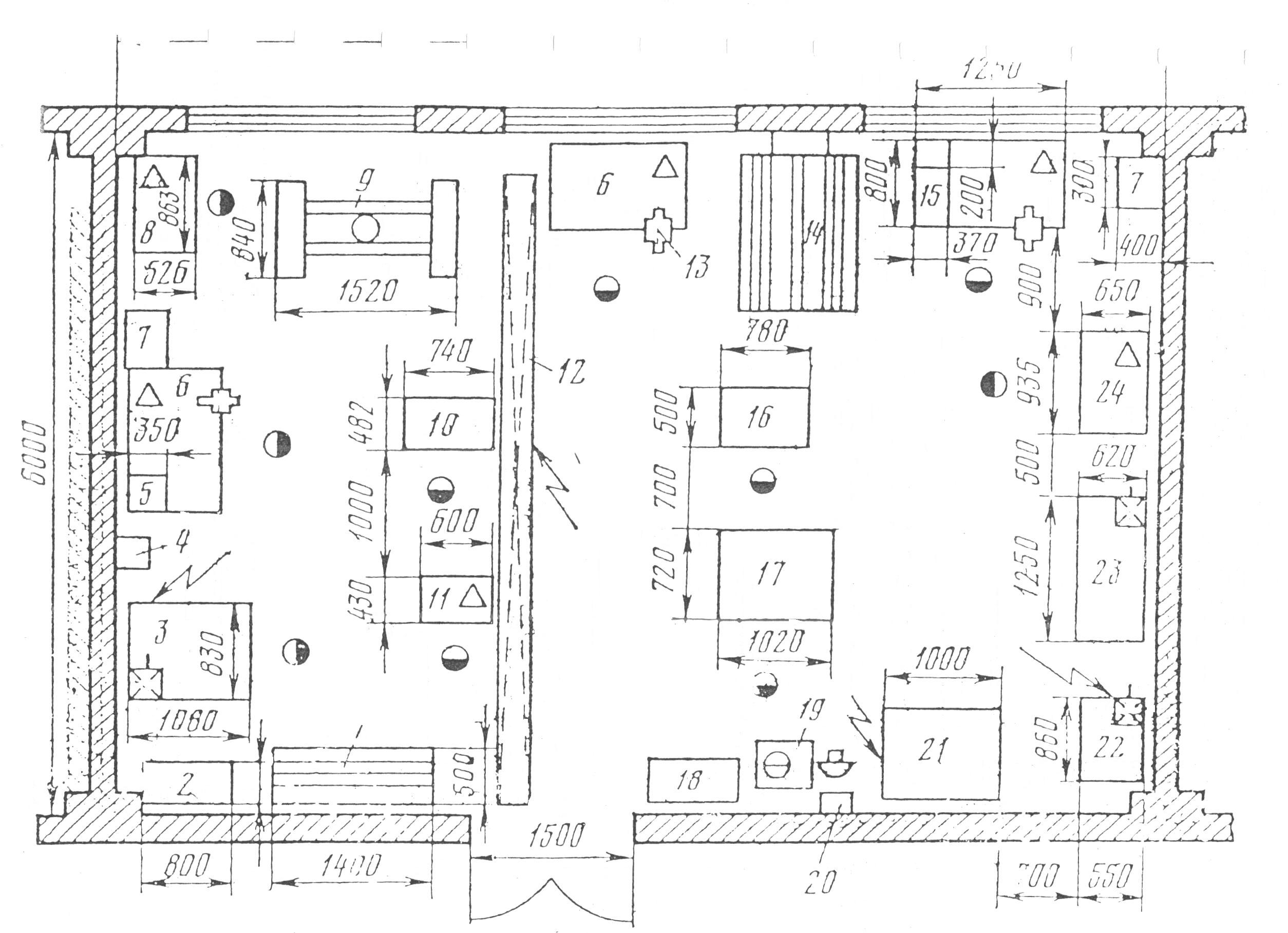

1.1.2. Характеристика проектируемого участка (зоны)

Текущий ремонт приборов тормозной системы автомобиля ЗИЛ-130 выполняют на посту (отделении) по ТО и ремонту агрегатов, узлов автомоби-лей (КПП, ведущих мостов, тормозных и рулевых механизмов и т.д.), кото-рый предназначен для ТО, текущего ремонта и выполнения регулировочных

сцеплению, раздаточной коробке, карданным валам, редукторам ведущих мостов, рулевым механизмам, тормозным системам и дополнительному обо-рудованию автомобилей. Характерными работами по ремонту приборов и уз-лов тормозных систем являются:

- ремонт компрессоров;

- ремонт тормозных механизмов колес и стояночного тормоза;

- регулировки зазоров.

Отделение выполняет работы по заявкам, записанным в контрольных

талонах для всех производственных отделений АТП, выполненную работу

принимает мастер участка или бригадир отделения.

В настоящее время некоторое оборудование цеха выработало установ- ленный ресурс и вышло из строя, что создает неудобство и большие затраты времени на ремонт. Цех не имеет достаточного естественного освеще-ния, а искусственное освещение не обеспечивает нормальную освещенность ра-бочих мест. Площадь помещения соответствует требованиям, однако техно-

логические карты не содержат необходимой информации по трудоемкости отдельных операций, технических условий на выполнение работ для разных моделей автомобилей.

1.2. Конструкторская часть:

1.2.1. Подбор технологического оборудования

Агрегатное отделение предназначено для ремонта базовых деталей, сборки, испытания и окраски агрегатов трансмиссии, ходовой части и механизмов управления. Приборы и агрегаты шасси, неисправности которых невозможно устранить на постах обслуживания и ремонта автомобилей, прибор или агрегат снимается с автомобилей и направляется в цех (отделение) для диагностики и ремонта. Подлежащие ремонту приборы и агрегаты проверяются на стендах и возвращаются на тот же автомобиль. Если время ремонта больше времени простоя автомобиля в обслуживании и ремонте, то неисправный агрегат автомобиля заменяют на исправный из оборотного фонда (склада).

Подборку оборудования агрегатного отделения осуществляю следующим образом:

Таблица 4.

Организационная оснастка

|

Наименование

|

Тип или модель

|

Коли-

чество

|

Габаритные размеры (мм)

|

Общая пло-щадь м2

|

|

1.Стеллаж для деталей

|

|

4

|

1000х500

|

0,5

|

|

2.Ларь для обтирочных материалов

|

|

1

|

500х300

|

0,15

|

|

3.Станок для расточки тормозных барабанов

|

|

1

|

1060х830

|

0,8798

|

|

4.Телефон и радио

|

|

1

|

Настольные

|

|

|

5.Радиально-сверлильный настольный станок

|

|

1

|

350х450

|

0,1575

|

|

6.Слесарный верст

|

|

2

|

750х450

|

0,3375

|

|

7.Настенный шкаф для приборов и инструментов

|

|

2

|

300х400

|

0,12

|

|

8.Стенд для разборки и регулировки сцеплений

|

|

1

|

526х863

|

0,4539

|

|

9.Гидравлический пресс 40 т

|

|

1

|

1520х840

|

1,2768

|

|

10.Стенд для ремонта редукторов, задних мостов

|

|

1

|

740х482

|

0,3567

|

|

11.Стенд для клепки тормозных, накладок

|

|

1

|

600х430

|

0,258

|

|

12.Подвесная кран-балка

|

|

1

|

5000х250

|

1,25

|

|

13.Тиски

|

|

2

|

|

|

|

14.Стеллаж для инструментов

|

|

1

|

1250х750

|

0,9375

|

|

15.Настольно-верстачный пресс, 3 т

|

|

2

|

800х370

|

0,296

|

|

16.Стенд для- ремонта коробок передач

|

|

1

|

500х780

|

0,39

|

|

17.Стенд для ремонта передних и задних мостов

|

|

1

|

1020х720

|

0,7344

|

|

18.Ларь для отходов

|

|

1

|

500х250

|

0,125

|

|

19.Раковина для мытья рук

|

|

1

|

350х350

|

0,1225

|

|

20.Электрический рукосушитель

|

|

1

|

Настенный

|

|

|

21.Вертикально-сверлильмый станок

|

|

1

|

1000х1000

|

1

|

|

22.Заточный станок

|

|

1

|

850х620

|

0,527

|

|

23.Стенд для ремонта карданных валов и рулевых механизмов

|

|

1

|

935х650

|

0,60775

|

|

Итого:

|

10,48

|

1.2.2. Технологические карты

Для наиболее рациональной организации работ по техническому обслу-

живанию, ремонту и диагностированию автомобиля, его агрегатов и систем

составляются технологические карты. На основании технологических карт определяется объем работ по техническим воздействиям, а также произво-дится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для контроля выпол-нения обслуживания (ремонта) узла, агрегата.

Технологическая карта составляется раздельно на вид обслуживания (ЕО, ТО-1, ТО-2), а внутри обслуживания – по элементам. Например по ви-дам работ: контрольные, крепежные, разборочные, смазочные, заправочные и другие операции. В технологических картах указываются перечень операций,

место их выполнения, применяемое оборудование и инструмент, нормы вре-

мени на операцию, краткие технические условия, разряд работ и специаль-ность исполнителей. Формулировка операций и переходов должн а указы-ваться в строгой технологической последовательности, кратко, в повелитель-ном наклонении.

Технологические карты по выполнению работ агрегатном отделении:

Таблица 5.

Технологическая карта регулировка тормозного крана

|

№ п/п

|

Наименование операции

|

Исполни-тель

|

Место выполнения работ

|

Оборудование и инструмент

|

Норма времени

|

Технологические условия

|

|

|

Регулировка открытия впускного клапана

|

Автомеханик

|

|

Ключи гаечные 10, 12, 14, 17, 19 и 27 мм, плоскогубцы, отвертка, воздушный манометр со шкалой 0—10 кГ/см1, штангенглубиномер, специальный ключ для контргайки, специ�альный ключ для направляющей штока.

|

90 мин

|

|

|

1.

|

Отсоединить трубопровод, подводящий воздух к крану.

|

|

|

|

|

|

|

2.

|

Вывернуть из пробки 16 (рис. 58) соединительную арматуру.

|

|

|

|

|

|

|

3.

|

Нажать до отказа на педаль тормоза или потянуть большой рычаг 4 тормозного крана (если тормозной кран снят с автомобиля), затем линейкой или глубиномером измерить ход впускного клапана 15, который при полном ходе большого рычага 4 должен быть 2,5—3,0 мм.

После регулировки под седлами клапанов должно быть не менее чем по одной прокладке.

|

|

|

|

|

|

|

|

Регулировка давления воздуха в магистрали прицепа

|

|

|

|

|

|

|

1.

|

Запустить двигатель и довести давление воздуха в воздушных баллонах до 7 кГ/см2, при этом рычаг крана управления давлением воздуха в шинах должен быть в нейтральном положении (если кран снимался с автомобиля, подсоединить к постороннему источнику воздуха с давлением 7 кГ/см2).

|

|

|

|

|

|

|

2.

|

Остановить двигатель

|

|

|

|

|

|

|

3.

|

Подсоединить к соединительной головке пневматического привода тормозов прицепа манометр.

|

|

|

|

|

|

|

4.

|

Открыть разобщительный кран пневматического привода тормозов прицепа.

|

|

|

|

|

|

|

5.

|

Проверить показания манометра. При правильно отрегулированном кране давление должно быть в пределах 4,8—5,3 кГ/см2. При отклонении давления от этих величин кран необходимо отрегулировать, для чего:—отсоединить тягу 1 привода тормозного крана и тягу рычага 17 ручного привода тормоза;—снять крышку 3 корпуса рычагов;—расшплинтовать, снять палец большого рычага 4 и тягу 1 привода тормозного крана;—снять корпус 24 рычагов тормозного крана;—ослабить контргайку 22 направляющего штока;—вращая направляющую 6 штока 7, отрегулировать давление воздуха, подаваемого в магистраль прицепа, в пределах 4,8— 5,3 кГ/см2 (при ввинчивании направляющей давление повышается) ;—затянуть контргайку 22 и собрать привод крана, обратив особое внимание на положение уплотняющей прокладки крышки 3 корпуса рычагов.

|

|

|

|

|

|

|

|

Регулировка свободного хода рычагов

|

|

|

|

|

|

|

1.

|

Свободный ход большого рычага 4 тормозного крана, не вызывающий перемещения диафрагм, должен быть в пределах 1—2 мм. Регулировать свободный ход регулировочным болтом 28. По окончании регулировки завернуть контргайку болта 28.

|

|

|

|

|

|

|

2.

|

Свободный ход рычага 17 ручного привода тормозного крана, не вызывающий перемещения диафрагм, должен быть в пределах 1—2 мм.

Регулировать свободный ход болтом 27. По окончании регулировки завернуть контргайку болта 27.

|

|

|

|

|

|

|

3.

|

Рабочий ход штока 7 полости прицепа должен быть равен 5 мм. Регулировать ход штока болтом 25. По окончании регулировки завернуть контргайку.

|

|

|

|

|

|

Таблица 6.

Технологическая карта полной регулировки тормозов колес

|

№ п/п

|

Наименование операции

|

Исполнитель

|

Место выполнения работ

|

Оборудование и инструмент

|

Норма времени

|

Технологические условия

|

|

1.

|

Ослабить гайки крепления осей колодок и сбли-зить эксцентрики, повернув оси метками одну к другой. Метки (риски) поставлены на наружных, выступающих над гайками торцах осей.

Отпустить гайки болтов крепления кронштейна разжимного кулака (на заднем мосту автомобиля ЗИЛ-130 отпустить также и болты крепления кронштейна разжимного кулака к картеру моста, предварительно сняв щитки).

|

Водитель

|

|

Ключ гаечный 11 мм, ключ накидной 32 мм, пассатижи, щуп пластинчатый № 6, домкрат с воротком, ключ шинных кранов, линейка масштабная.

|

10 мин

|

|

|

2.

|

Подать в тормозную камеру сжатый воздух под давлением 1—1,5 кГ/см2, нажимая на педаль тормоза при наличии воздуха в системе, или воспользоваться сжатым воздухом от другого компрессора.

При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в сторону хода штока тормозной камеры при затормаживании, прижать колодки к тормозному барабану.

Поворачивая эксцентрики в одну и другую стороны, сцентрировать колодки, обеспечив плотное прилегание их к тормозному барабану. Прилегание колодок проверять щупом через окно в тормозном барабане на расстоянии 20—30 мм от наружных концов накладок. Щуп 0,1 мм не должен проходить вдоль всей ширины накладки.

|

|

|

|

|

|

|

3.

|

Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии сжатого воздуха не отпуская регулировочного рычага и удерживая оси колодок от проворачивания, надежно затянуть гайки осей и гайки болтов крепления кронштейна разжимного кулака к опорному диску тормоза.

|

|

|

|

|

|

|

4.

|

Прекратить подачу сжатого воздуха, а при отсутствии сжатого воздуха отпустить регулировочный рычаг и присоединить шток тормозной камеры.

|

|

|

|

|

|

|

5.

|

Провернуть ось червяка регулировочного рычага так, чтобы ход штока тормозных камер для передних тормозов автомобиля ЗИЛ-130 был в пределах 15—25 мм, а для задних тормозов автомобиля ЗИЛ-130 — 20—30 мм. Убедиться, что при включении и выключении подачи воздуха штоки тормозных камер перемещаются без заеданий.

|

|

|

|

|

|

|

6.

|

Проверить легкость вращения тормозных барабанов в от- торможенном состоянии. Зазор между тормозным барабаном и колодками примерно равен: у разжимного кулака — 0,4 мм, у осей колодок — 0,2 мм.

|

|

|

|

|

|

Таблица 7.

Технологическая карта регулировка ручного тормоза

|

№ п/п

|

Наименование операции

|

Исполнитель

|

Место выполнения работ

|

Оборудование и инструмент

|

Норма времени

|

Технологические условия

|

|

1.

|

Отвернуть контргайку тяги привода у автомобиля ЗИЛ-130.

|

Автомеханик, водитель

|

|

Ключи гаечные 14 и 17 мм, пассатижи.

|

13 мин.

|

|

|

2.

|

Установить рычаг ручного тормоза в крайнее переднее поло�жение.

|

|

|

|

|

|

|

3.

|

Отсоединить вилку и вилку тяги от рычага ручного тормоза.

|

|

|

|

|

|

|

4.

|

Переместить рычаг ручного тормоза на три зуба сектора.

|

|

|

|

|

|

|

5.

|

Отжать регулировочный рычаг рукой до прилегания колодок к барабану тормоза.

|

|

|

|

|

|

|

6.

|

Изменяя длину тяги путем навинчивания или свинчивания вилки, совместить ее отверстие с отверстием рычага ручного тор�моза.

|

|

|

|

|

|

|

7.

|

Присоединить вилку к рычагу.

|

|

|

|

|

|

|

8.

|

Проверить качество регулирования, для чего установить ры�чаг вначале в исходное положение, а затем в заторможенное, при этом рычаг должен переместиться на четыре — шесть зубьев сек�тора (четыре — шесть щелчков).

|

|

|

|

|

|

|

9.

|

Зашплинтовать палец и затянуть контргайку вилки тяги.

|

|

|

|

|

|

|

10.

|

Если укороченная до предела тяга не обеспечивает затормаживание при перемещении стопорной защелки на шесть зубьев,

то необходимо переставить палец штанги и палец тяги в следующее отверстие регулировочного рычага и рычага тормоза и зашплинтовать.

После этого отрегулировать тормоза, как указано в пп. 1—9.

|

|

|

|

|

|

1.3. Организационная часть:

1.3.1. Организация технологического процесса ТО и ремонта

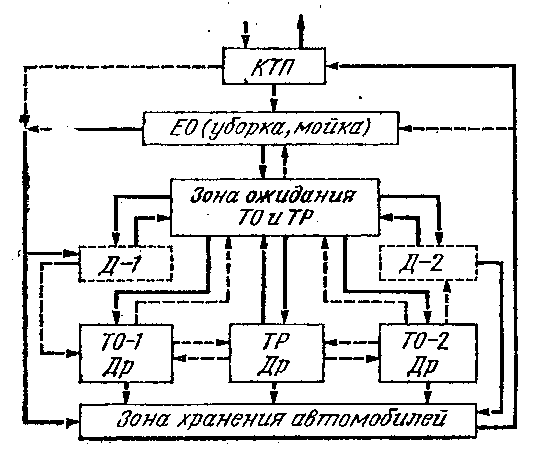

Технологический процесс технического обслуживания определяется особенностями каждого вида воздействия, степенью специализации, а также количеством рабочих постов и рабочих мест.

Организация технологического процесса технического обслуживания и

текущего ремонта автомобилей выполняется по схеме: при возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где

дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и при необходимости делает в установленной форме заявку на ТР. Затем авто-мобиль подвергается ежедневному обслуживанию (ЕО) и в зависимости от

плана-графика профилактических работ поступает на посты общей или поэ-лементной диагностики (Д-1 или Д-2) через зону ожидания технического обс-луживания и текущего ремонта или зону хранения автомобилей. Схема тех-нологического процесса ТО и ТР на АТП смотри приложение.

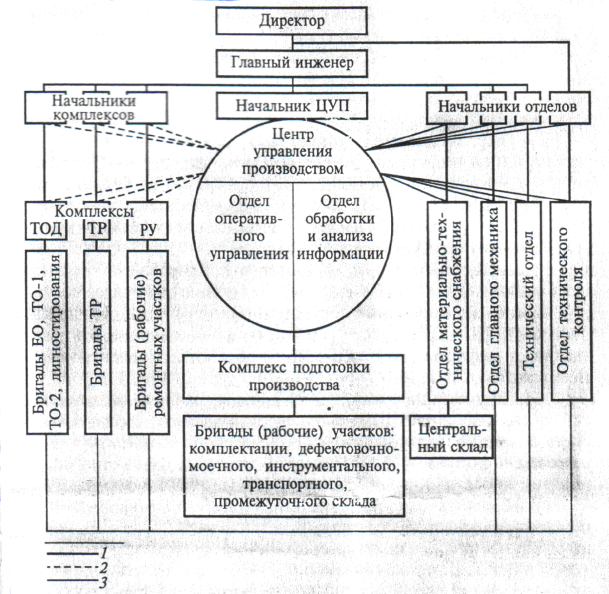

1.3.2. Схема управления производством с применением ЦУПа

Среди прочих методов организации производства ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании производственных подразделений по техническому признаку (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Во главе отдела управления производством в системе ЦУП стоит начальник производства, которому подчинены две группы, а также мастера, начальники, бригадиры производственных участков. Основной задачей группы обработки и анализа информации является систематизация, обработка и анализ и хранение информации о деятельности всех подразделений технической службы.

Главный инженер АТП осуществляет руководство производством не только через начальника производства но и через непосредственно подчиненных ему начальников (начальник гаража, отдел снабжения, технического отдела, отдела ОГМ).

Наличие ЦУП позволяет организовать управление производством с применением автоматических систем управления (АСУ).

В настоящее время на большинстве АТП оперативное управление производством осуществляется из одного центра, одним должностным лицом.

При централизованном управлении руководит всеми работами по ТО и ремонту автомобилей начальник производства.

Оперативное руководство производством работ на постах обслуживания и ремонта автомобилей осуществляется диспетчером производства, непосредственно подчиняющегося начальнику производства.

На диспетчера возлагается организация выполнения работ на постах за минимальное время, подготовки автомобиля к выпуску, эффективное использование производственной базы. Диспетчеру подчиняются все работающие на постах, а при отсутствии начальника производством ему подчиняется весь коллектив производства.

В процессе производства диспетчер осуществляет контроль за ходом работ, устраняет имеющиеся отклонение и принимает все меры, чтобы роботы были выполнены в кратчаищие сроки.

Когда все работы по автомобилю выполнены, оформляется листок учета и его подписывает диспетчер и водитель. Затем автомобиль и листок учёта предъявляют механику ОТК, после проверки автомобиля, его направляют на линию.

Основные организационные принципы этого метода заключаются в следующем:

- управление процессом ТО и ремонта подвижного состава в АТП

осуществляется централизованно отделом управления производством.

- организация ТО и ремонт в АТП основывается на технологическом

принципе формирования производственных подразделений, при котором каждый вид технического воздействия выполняется специализированными подразделениями.

- подразделения, выполняющие однородные виды технических

воздействий, для удобства управления ими объединяются в производственные комплексы.

- подготовка производства – комплектование производственного

фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочих инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта осуществляется централизованно комплексом подготовки производства.

- обмен информацией между отделом управления и всеми

производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

Таблица 8.

Схема управления производством с применением ЦУПа

1 – административное; 2 – оперативное подчинение; 3 – деловая связь

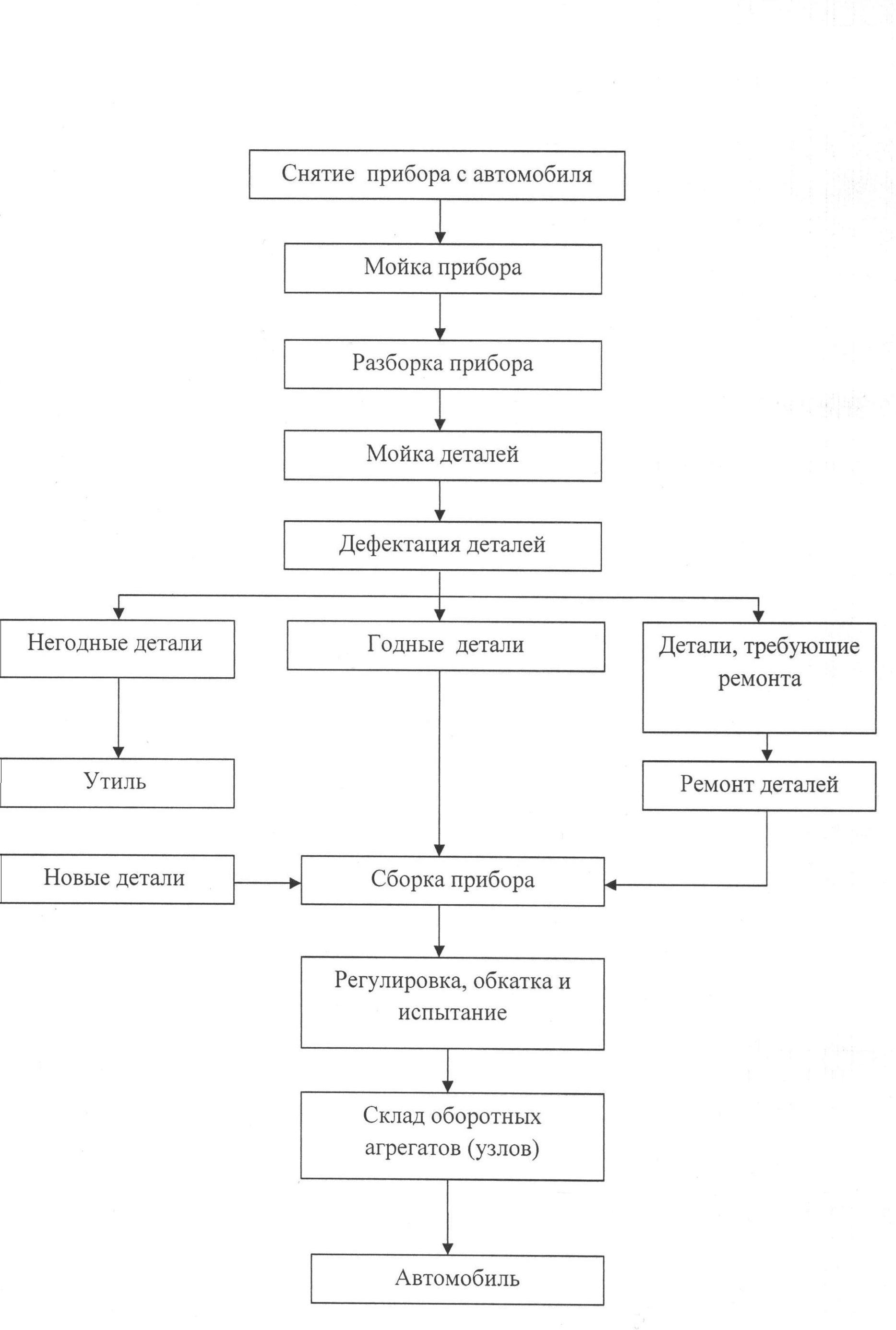

1.3.3. Управление качеством

Приработка и испытание завершают ремонт агрегатов. Целью прира-ботки является подготовка трущихся поверхностей деталей к восприятию эксплуатационных нагрузок. Целью испытания агрегатов является выявление возможных дефектов, а также определение технико-экономических характе-ристик агрегатов в соответствии с техническими условиями на ремонт.

Продолжительность и режимы испытаний устанавливаются техничес-кими условиями на капитальный ремонт автомобиля. Некоторые узлы и дета-ли перед сборкой подвергают динамической и статистической балансировке.

Одним из важнейших этапов авторемонтного производства является контроль качества. Контроль и испытание автомобилей проводят для провер- ки комплектности, качество сборочных, регулировочных и крепежных работ, проверки работы и технического состояния всех агрегатов, механизмов и приборов, дополнительной регулировки, а также выявления соответствия технических показателей требуемым техническим условиям.

При пробеге проверяют также исправность и надежность работы всех систем, механизмов и соединений. При испытании на стенде дополнительно оценивают основные технические характеристики автомобиля: мощность двигателя; тяговое усилие; расход топлива и т.д. После испытания автомо-

биля пробегом или на стенде все выявленные дефекты устраняют, и авто-мобиль поступает на окончательную окраску, а затем на склад готовой про-дукции. Сдача автомобиля из ремонта проводится в соответствии с установ-ленной комплектностью. При выдаче из капитального ремонта должна быть приложена следующая документация:

- к автомобилю – паспорт автомобиля, с отметкой авторемонтного предприя-тия о произведенном ремонте, указанием даты выпуска из ремонта, новых номеров шасси и двигателя, паспорт капитально отремонтированных автомо-биля и двигателя;

- к двигателю – паспорт на отремонтированный двигатель, инструкции по эксплуатации двигателя в обкатный и гарантийный периоды.

В течении гарантийного срока все обнаруженные заказчиком неисправ-ности, возникшие по вине авторемонтного предприятия, должны быть устра-нены в течении трех суток со дня предъявления рекламации. Проблема ка-чества ремонта является в настоящее время одной из главных проблем авто-ремонтного производства. Схему управления качеством ТО и ТР смотри в приложении.

1.4. Техника безопасности и производственная санитария

1.4.1. Общие положения по охране труда

Охрана труда. Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранения здо-ровья и работоспособности трудящихся. Система организационно-техничес-ких мероприятий и средств, предотвращающих производственный травма-тизм, носит название техника безопасности.

Одним из основных мероприятий по обеспечению безопасности труда является обязательный инструктаж вновь принимаемых на работу и периоди-ческий инструктаж всех работников предприятия. Все работники независимо от производственного стажа и квалификации должны 1 раз в 6 месяцев про-ходить повторный инструктаж, а лица, выполняющие работы повышенной опасности (вулканизаторщики, сварщики и др.), 1 раз в 3 месяца. При повтор-ном инструктаже подробно разбирают допущенные нарушения.

Все виды инструктажей, кроме вводного, проводит непосредственный руководитель (производитель) работ (мастер, прораб, преподаватель и так далее), прошедший в установленном порядке обучение по охране труда и про-верку знаний требований охраны труда.

Проведение инструктажей по охране труда включает в себя ознакомле-ние работников с имеющимися опасными и вредными производственными факторами, изучение требований охраны труда, содержащихся в локальных нормативных актах организации, инструкциях по охране труда, технической, эксплуатационной документации, а также применение безопасных методов и приемов выполнения работ.

Инструктаж по охране труда завершается устной проверкой приобре-тенных работником знаний и навыков безопасных приемов работы лицом, проводившим инструктаж.

Мероприятия по охране окружающей среды, снижению вредного влия-ния автотранспорта на окружающую среду. Автомобильный транспорт, по-мимо выполнения огромной роли в современном мире вызывает многие от-рицательные процессы, последствия. С отработавшими газами в атмосферу выбрасывается тонны вредных веществ, которые отрицательно влияют на здо-ровье людей, загрязнение почв, отравляется растительный и животный мир.

Сточные воды, масла и отходы производства должны идти на сортиров-ку и подвергаться дальнейшей переработке. Для этого на АТП применяют: грязеотстойники, маслобензоуловители, а также различные очистные сооружения.

Автотранспортные предприятия должны обеспечить выполнение нор-

мативов, ГОСТов на предельно допустимые концентрации вредных веществ в отработанных газах. Особое внимание надо уделить очистке сточных вод, снижению токсичности и аэрозольных выбросов на всех стадиях ТО и ремон-та подвижного состава.

В гараже проектируемого предприятия для снижения вредного влияния подвижного состава на окружающую среду предлагается внедрить следую-щие мероприятия:

- своевременная и качественная регулировка системы питания двигателей и выпуска отработавших газов путем внедрения дополнительного диагности- ческого оборудования;

- сливать отработанные жидкости, масла, кислоты в специальные емкости для последующей их утилизации на специальных заводах.

- разработка очистных сооружений на посту мойки автомобилей, дающих вы-сокую степень очистки воды, что позволит направить ее вновь на мойку;

- произвести озеленение территории предприятия.

Все цеха, участки, подразделения на АТП оборудуются приточно-вытяжной вентиляцией с отоплением (СН и П.2.04.05-86). Вентиляционные системы должны быть всегда в исправном состоянии и располагаться в поме-щениях отдельно от других помещений.

Оптимальные метеорологические условия для рабочей зоны помещений (пространство до места, над уровнем пола или площадки, где находятся места постоянного пребывания рабочих) с учетом теплоизбытков, тяжести работы и периодов года должны быть в соответствие СН 245-71 и ГОСТ 12.1.005-76.

Освещение. Производственное освещение в зависимости от применяе-мого источника освещения делятся на 3 типа, а по функциональному назначе-нию на 5 типов. В зависимости от источника света: искусственное, естествен-ное, и совмещенное. В зависимости от назначения: рабочее; аварийное; эваку-ационное; охранное и дежурное.

Нормы предусматривают использование газоразрядных источников света. Использовать лампы накаливания только в случаях невозможности или технико-экономической нецелесообразности применения газоразрядных

источников света.

Производственный шум, ультразвук и вибрация. Источники шума на АТП: двигатели различных видов, станки, компрессоры, вентиляционные

системы и так далее. Ультразвук излучают установки для очистки и мойки деталей, механической обработки хрупких и твердых материалов.

Все эти источники оказывают отрицательное действие на организм и здоровье рабочих для борьбы с шумом, ультразвуком и вибрацией исполь-зуют различные решения:

- планируют специальным образом здания, применяют противозвуковые материалы;

- рационально размещают рабочих по местам и движение автомобильного транспорта на АТП и так далее.

1.4.2. Производственная санитария и защита окружающей среды

Мероприятия по снижению вредного влияния автотранспорта на окружающую среду.

Автотранспортные предприятия должны обеспечить выполнение нормативов, ГОСТов на предельно допустимые концентрации вредных веществ в отработанных газах. Особое внимание надо уделить очистке сточных вод. Снижению токсичности и аэрозольных выбросов на всех стадиях ТО и ремонта подвижного состава.

В гараже проектируемого предприятия для снижения вредного влияния подвижного состава на окружающую среду предлагается внедрить следующие мероприятия:

- своевременная и качественная регулировка системы питания двигателей и выпуска отработавших газов путем внедрения дополнительного диагностического оборудования;

- сливать отработанные жидкости, масла, кислоты в специальные емкости для последующей их утилизации на специальных заводах.

- разработка очистных сооружений на посту мойки автомобилей, дающих высокую степень очистки воды, что позволит направить ее вновь на мойку;

- произвести озеленение территории предприятия.

Все цеха, участки, подразделения на АТП оборудуются приточно-вытяжной вентиляцией с отоплением (СН и П.2.04.05-86). Вентиляционные системы должны быть всегда в исправном состоянии и располагаться в помещениях отдельно от других помещений. Концентрация вредных веществ представлена в виде таблицы.

Таблица 8.

Концентрация вредных веществ

|

Наименование вещества

|

Величина предельно-допустимой концентрации.(мг/м3).

|

|

1. Акролеин

|

0,2

|

|

2.Свинец и его неорганические соединения

|

0,01

|

|

3. Оксиды углерода

|

20

|

|

4. Лигроин

|

300

|

|

5. Оксиды азота

|

5

|

|

6. Уайт-спирит (на С)

|

300

|

|

7. Углеводороды

|

300

|

|

8. Тетраэтилсвинец

|

0.05

|

|

9. Бензит (на С)

|

100

|

|

10. Метанол

|

5

|

|

11. Хлорид водорода

|

5

|

|

12. Сернистый альдегид

|

1

|

|

13. Щелочи едкие

|

0,5

|

Оптимальные метеорологические условия

Оптимальные метеорологические условия для рабочей зоны помещений (пространство до места, над уровнем пола или площадки, где находятся места постоянного пребывания рабочих) с учетом теплоизбытков, тяжести работы и периодов года должны быть в соответствие СН 245-71 и ГОСТ 12.1.005-76.

Допустимые и оптимальные параметры температуры, относительной влажности и скорости движения воздуха представлены в виде таблице.

Таблица 9.

Допустимые нормы температуры, относит. влажности и скорости движения воздуха в рабочих зонах АТП.

|

Категория работ

|

Температура воздуха, С

|

Относительная влажность в % - тах.

|

Скорость движения воздуха м/с.

|

Температура воздуха в непосредственных раб. местах, С

|

|

Легкая-1.

|

19-25,С

|

75

|

0,2

|

15-26, С

|

|

Средней тяжести-2.

|

15-21,С

|

75

|

0,4

|

13-24, С

|

|

Тяжелая-3.

|

13-19, С

|

75

|

0,5

|

12-19, С

|

Освещение

Производственное освещение в зависимости от применяемого источника освещения делятся на 3 типа, а по функциональному назначению на 5 типов.

В зависимости от источника света:

1) искусственное;

2) естественное;

3) совмещенное;

В зависимости от назначения:

1) рабочее; 2) аварийное; 3) эвакуационное;

4) охранное; 5) дежурное;

Нормы предусматривают использование газоразрядных источников света. Использовать лампы накаливания только в случаях невозможности или технико-экономической нецелесообразности применения газоразрядных источников света.

Производственный шум, ультразвук и вибрация

Источники шума на АТП: двигатели различных видов, станки, компрессоры, вентиляционные системы и так далее.

Ультразвук излучают установки для очистки и мойки деталей, механической обработки хрупких и твердых материалов. Все эти источники оказывают отрицательное действие на организм и здоровье рабочих для борьбы с шумом, ультразвуком и вибрацией используют различные решения:

- планируют специальным образом здания, применяют противозвуковые материалы;

- рационально размещают рабочих по местам и движение автомобильного транспорта на АТП и так далее.

1.4.3. Техника безопасности и противопожарные мероприя

Требования к технологическим процессам и оборудованию. Оборудо-вание, инструмент и приспособления должны в течение всего срока службы соответствовать требованиям безопасности и правильности контроля изме-рения по ГОСТ 12.2.003-74 и ГОСТ 12.2.027-80. Оборудование устанавливают на фундаменты и крепят болтами. Опасные места ограждают. Все пульты уп-равления заземляют и зануляют. Пуск нового оборудования производят толь-ко после приема его комиссией с участием работников службы охраны труда.

Все работы, предусмотренные техническим обслуживанием или связан-

ные с ремонтом автомобиля, разрешается выполнять только на специально оборудованных постах, при этом автомобиль должен быть надежно затормо-жена, двигатель обязательно выключен и повешена табличка «Двигатель не пускать – работает». Рабочий, выполняющий техническое обслуживание авто-мобиля на посту ТО должен неукоснительно соблюдать требования безопас-ности:

- после выполнения работ по пайке радиаторов и других приборов, перед приемом пищи, а также по�сле смены необходимо тщательно мыть руки теплой водой с мылом и щеткой, регулярно полоскать носо�глотку, так как свинцовая пыль и пары свинца, обладая способностью накапливаться в организме челове�ка при несоблюдении им мер личной безопасности и гигиены, вызывают хроническое отравление. Ногти ра�бочего во избежание попадания под них свинца следует коротко стричь и регулярно чистить. Для

профилак�тики перед началом работы руки на�до смазывать вазелином.

- флюсы для пайки и кислота дол�жны храниться раздельно в специ�ально отведенных и регулярно очи�щаемых местах. В аптеке должна быть мазь от ожогов.

- нагретые паяльники необходимо класть на специальные подставки. Желательно применять низковольт�ные паяльники (42 В), включаемые через понижающий трансформатор.

- при работе с бензином нужно соблюдать правила обращения с ним.

Следует осторожно обращаться с тарой из-под бензина, так как оставшиеся в таре его пары легко воспламеняются. Особую осторожность следует проявлять при работе с этилированным бен�зином, в котором содержится сильнодействующее вещество – тетраэтилсвинец, вызывающий тяжелое отравление организма. Нельзя использовать этилированный бензин для мойки рук, дета�лей, чистки одежды. Запрещается всасывать бензин и продувать трубопроводы и другие приборы системы питания ртом. Для удаления пролитого бен�зина применяются опилки, песок, хлорная известь

или теплая вода. Участки кожи, облитые бензином, немедленно промываются керосином, а затем теплой водой с мылом. Перед едой необходимо обязательно мыть руки.

- особой осторожности требует обращение с антифризом. Эта жид-кость содержит в себе сильнодействующий яд – этиленгликоль, попадание которого в организм, приводит к тяжелому отравлению. Тара, в которой

хранится и перевозится антифриз, должна иметь надпись «Яд» и опломбировываться. Категорически запрещается переливать низкозамерзающие жидкости при помощи шланга путем засасывания ртом. Заправка автомобиля антифризом производится непосредственно в систему охлаждения. После обслу�живания системы охлаждения, заправленной антифризом, необхо�димо тщательно мыть руки. При случайном попадании антифриза в организм пострадавший должен быть немедленно доставлен в ме�дицинский пункт для оказания помощи.

- тормозные жидкости и их пары также могут вы�звать отравление при попадании в организм, поэтому при работе с этими жидкостями нужно соблюдать все меры предосторожности, а после обращения с ними следует тщательно вымыть руки.

- кислоты хранят и транспортируют в стеклянных бутылях с притертыми пробками. Бутыли устанавливаются в мягкие лозовые корзины с

древесной стружкой. При переноске бутылей используют носилки и тележки.

Кислоты при попадании на кожу вызывают сильные ожоги и разрушают одежду. При попадании кислоты на кожу нужно быстро вытереть этот участок тела и про�мыть сильной струей воды.

- растворители и краски при попадании на кожу вызывают раздражение и ожоги, а их пары при вдыхании могут вызвать отравление. Производить покраску автомобиля нужно в хорошо вентилируемом помещении. После работы с кислотами, красками и растворителями нужно тщательно мыть руки теплой водой с мылом.

- во всех производственных помещениях необходимо выполнять следующие противопожарные мероприятия:

- курить только в специально отведенных для этого местах; не пользоваться открытым огнем;

- хранить топливо и керосин в количествах, не превышающих сменную пот-

ребность; не хранить порожнюю тару из-под топлива и смазочных материа-

лов;

- проводить тщательную уборку в конце каждой смены;

- разлитое топливо и масло убирать с помощью песка;

- использованные обтирочные материалы нужно складывать в металлические

ящики с крышками и по окончании смены выносить в специально отведен-

ное для этого место.

- тушить возгорания необходимо пенными или углекислотными огнетуши-телями или струей распыленной воды. При невозможности тушения водой горящую поверхность засыпают песком, либо накрывают специальными асбестовыми одеялами.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ:

2.1. Исходные данные для проектирования

Для удобства выполнения расчетов в данной части дипломного проекта необходимо составить таблицу «Техническая характеристика автомобиля»

Таблица 10.

Пробег автомобилей

|

Марка

авто-мобиля

|

Количество автомобилей, имеющих пробег с начала эксплуатации до капитального ремонта в %

|

Всего

авто-моби-лей

|

В том числе

|

LCC, км

|

Категория условий эксплуатации

|

Dr рп. дней

|

|

|

До 0,25 L КР

|

О.25..0,5 L КР

|

0,05-0,75 L КР

|

0,01 L КР

|

|

Не прошедших КР

|

Прошедших КР

|

|

|

|

|

КамАЗ

ЗИЛ

Итого:

|

|

20

5

|

|

15

|

35

5

25

|

25

|

|

100

|

II

|

357

|

Таблица 11.

Технические характеристики автомобилей

|

Показатель

марка авт.

|

Габаритные

размеры

|

Собственная масса

|

Тип дви-гателя

|

Колея перед. колес

|

Колея задней тележки

|

Наружный R поворота

|

|

КамАЗ-5320

20 шт

|

2010х6180х2830

|

6800

|

КамАЗ-740 диз.

|

2025

|

1850

|

9,3

|

|

ЗИЛ-130

5 шт

|

1820х6480х2480

|

6470

|

ЗИЛ-130 карб.

|

2000

|

2000

|

11,4

|

|

Всего: 25

|

|

|

|

|

|

|

Нормы пробега до КР для автомобилей КамАЗ = 300 000 км

Средний суточный пробег одного автомобиля = 100км.

Средний годовой пробег одного автомобиля = 62 750км.

Режим работы предприятия с 900 до 2000ч. 7 дней в неделю.

Количество дней работы в году = 357

2.2. Приведение парка к основной модели

Для удобства расчетов приводим парк к основной модели, например, КамАЗ-5320.

Приведение выполняется по видам воздействия (ЕО, ТО-1, ТО-2 или

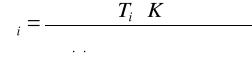

ТР – в зависимости от темы проекта) с помощью коэффициента приведения. Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основ-ной, принимаемой к расчету, т.е. К пр = tпр L/(t Lпр),

где tпр , t - расчетные трудоемкости единицы ТО (ТО-1, ТО-2) соответственно приводимой и основной модели, чел-ч;

L, Lпр – расчетные периодичности данного вида ТО соответственно для основной и приводимой моделей, км.

Расчетная трудоемкость и периодичность ТО определяется с помощью коэффициентов корректирования.

Число приведенных автомобилей,

АПР = Аи . К пр

где Аи - списочное количество приведенных автомобилей.

Тогда К пр ЕО для автомобиля ЗИЛ-130= 0,47х210/0,28х210=0,734;

К пр ТО-1 для автомобиля ЗИЛ = tпр L/(t1 Lпр)

=3.1х2520/ 3,8х 2520 = 0,81;

К пр ТО-2 для автомобиля ЗИЛ = tпр L/(t2 Lпр)

=12х1х10080/ 14,5х1х10080=082.

При выполнении проектов по текущему ремонту (зона ТР, рем. отделе-

ния и пр.) коэффициент приведения рассчитывается по формуле:

К пр = tТРпр /tТР,

где tТРпр , tТР – расчетная трудоемкость ТР на 1000 км соответственно для основной и приводимой модели, чел-ч,

тогда К пр ТР для автомобилей ЗИЛ-130= 4,0/4,2=0,95

2.3. Выбор и корректирование нормативов ТО и ТР

Для удобства составления графика ТО и ремонта и последующих расчетов, значения пробегов между отдельными видами ТО и ремонта должны быть скорректированы со среднесуточным пробегом. Периодичность ЕО (LEO) обычно равна среднесуточному пробегу (Lcc). Периодичность ТО-1 (L1) и ТО-2 (L2) установлена для 1-й КУЭ, поэтому при эксплуатации подвижного состава в II КУЭ, в условиях холодного и умеренно-холодного климата, необходимо скорректировать периодичность ТО-1 и ТО-2 для этих условий. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и ремонта, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Скорректированные периодичности могут быть следующими:

LEO = Lcc = 100 км;

L1 = 3500 х К1 х К3 =3500 х 0,8 х 0,9= 2520 км;

L2 = 14000 х КIII х КI\/ = 14000 х 0,8 х 0,9 =10080 км;

Так как при данной периодичности и среднесуточном пробеге данные периодичности не кратны между собой, то необходимо скорректировать их по среднесуточному пробегу. Для ТО-1 будет 2520:100 = 25,20 =25 тогда скорректированные периодичности ТО-1 и ТО-2 будут:

L1 = 2750 км;

L2 = 2750 х 4= 11000 км.

Например, межремонтный пробег автомобиля КамАЗ, эксплуатируе-мого в I категории условий эксплуатации, с учетом повышения долговечнос-ти автомобиля составляет 300 000 км. Норма пробега для II категории сни-жается на 20% и будет составлять 240 000 км.

Таблица 12.

Расчетные периодичности ТО и Р

|

Марка автомобиля

|

Вид ТО, КР

|

Периодичность

|

|

|

|

Расчетная

|

Принятая

|

|

КамАЗ-5320

|

ЕО

|

100

|

100

|

|

|

ТО-1

|

2520

|

2750

|

|

|

ТО-2

|

10080

|

11000

|

|

|

КР

|

240000

|

240000

|

Выбор и корректирование нормативной трудоемкости ТО. Трудо-емкость одного уборочно-моечного воздействия равна:

tЕО = t нормЕО K2 K5 Kм чел-час

где t нормЕО - нормативная трудоемкость одного уборочного воздействия, чел-ч (0,3);

K2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (1,10)

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава. (1,15)

Kм чел-час – коэффициент механизации, снижающей трудоемкость ЕО =

100- (СМ + СО) ,

100

где СМ - % трудоемкости за счет применения моечной установки, при-

нимается за 50%;

СО - % снижения трудоемкости путем замены обтирочных работ обду-вом воздухом, принимается 15%;

Kм чел-час = 100 – (50+15) : 100 = 0,35;

tЕО = 0,64 .1,10 . 1,15.0,35 = 0,28 чел-ч.

Трудоемкость ТО-1 равна:

tТО-1 = t нормТО-1 K2 K5 ,

где t нормТО-1 – разовая нормативная трудоемкость одного ТО, чел-ч (3,8);

K2 - коэффициент корректирования нормативов в зависимости от мо-

дификации подвижного состава и организации его работы (1,10);

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава (1,15);

tТО-1 = 3,4 .1,10 . 1,15 = 4,3 чел-ч.

Трудоемкость ТО-2 равна:

tТО-2 = t нормТО-2 K2 K5 ,

где t нормТО-2 – разовая нормативная трудоемкость одного ТО, чел-ч (15);

K2 - коэффициент корректирования нормативов в зависимости от мо-дификации подвижного состава и организации его работы (1,10);

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава (1,15);

tТО-2 = 14,5 .1,10 . 1,15 = 18,34 чел-ч.

Трудоемкость СО:

tСО = t ТО-2 ПН ,

100

где ПН - процент СО в зависимости от климатических условий (для

районов с холодным климатом принимается 30%).

tСО = 18,34 . 30: 100 = 18,34 . 0,3 = 5,5 чел-час.

Трудоемкость общего и поэлементного диагностирования: умножают-ся откорректированные трудоемкости ТО-1 и ТО-2 на соответствующую до-лю работ по Д-1 и Д-2,

tД-1 = t ТО-1 . СД - 1 чел.-ч,

100

где СД-1 - % диагностических работ, выполняемых при проведении ТО-

1 (10%);

tД-1 = 4,3 . 0,1 = 0,43 чел.-ч.

tД-2 = t ТО-2 . СД - 1 чел.-ч,

100

где СД-2 - % диагностических работ, выполняемых при проведении ТО-2 (10%);

tД-2 = 18,34 . 0,1 = 1,83 чел.-ч.

Таблица 13.

Расчетные трудоемкости ТО

|

Марка автомобиля

|

Вид ТО

|

Трудоемкость

|

|

|

|

Расчетная

|

Скорректированная

|

|

КамАЗ 5320

|

ЕО

|

0,64

|

0,28

|

|

|

ТО-1

|

3,4

|

4,3

|

|

|

ТО-2

|

14,5

|

18,34

|

|

|

СО

|

|

5,5

|

|

|

Д-1

|

|

0,43

|

|

|

Д-2

|

|

1,83

|

Выбор и корректирование нормативной трудоемкости текущего ре-монта. Удельная нормативная скорректированная трудоемкость текущего ремонта определяется по формуле:

tТР = t нормтр K1 K2 K3 K4ср K5

где t нормтр - нормативная удельная трудоемкость ТР, чел.-ч/1000 км.(6,9);

K4ср - коэффициент корректирования нормативов удельной трудоем-

кости ТР = 0,7;

tТР = 4,2 . 1,2 . 1,1 . 1 . 0,7 . 1,15 = 4,46;

Таблица 14.

Расчетные трудоемкости ТР

|

Марка автомобиля

|

k1

|

k2

|

k3

|

k4ср

|

k5

|

Трудоемкость

|

|

|

|

|

|

|

|

Нормативная

|

Расчетная

|

|

КамАЗ

|

1,2

|

1,1

|

1.0

|

0,7

|

1,15

|

4,2

|

4,46

|

2.4. Определение годового пробега парка.

Годовой пробег парка:

Lг = Aи aТ Iсс Дрг ,

Lг =Aи . aТ. Iсс . Дрг . Кэ= 25. 0,97 . 100.357 .0,96.= 873000 км

где Aи – количество обслуживаемых автомобилей, шт;

aТ – коэффициент технической готовности парка;

Iсс – среднесуточный пробег одного автомобиля, км;

Дрг – число дней работы автомобилей в году, дн;

Кэ – коэффициент, учитывающий простои подвижного состава по

эксплуатационным причинам, К = 0,95 ..0,97;

Определяем коэффициент технической готовности за «цикл», т.е. время

работы автомобилей до КР:

аТ1 = Дэц/Дэц + Д рем.ц , = 0,97

где Д эц – число дней эксплуатации автомобиля за «цикл», дн;

Д рем.ц , – число дней простоев автомобиля в ТР и КР за «цикл» дн.

Число дней простоев автомобиля в ремонтах за «цикл»:

Дрем.ц = Дкр + dТО и ТР LКР :1000 К 4 = 12 + 0,3 . 240000:1000 . 0,7=62,4 дн.

где Д КР – число дней простоев автомобиля в КР, дн (12).

dТО и ТР , – число дней простоев автомобиля в ТО и ТР, дн./1000 км (0,3);

К 4 – коэффициент простоя в ТО и ремонте, учитывающий пробег

автомобиля с начала эксплуатации (0,7);

Lкр – пробег автомобиля до КР, км (240000).

Число дней эксплуатации автомобиля за «цикл»:

Д эц = Lкр : Iсс = 240000:100=2400 дня

2.5. Расчет годовой производственной программы по ТО и ремонту

Годовая производственная программа по ТО и ремонту в числовом выражении. Для расчета необходимо знать какие плановые технические воздействия организованы на предприятии (КР, ЕО, ТО-1, ТО-2, СО автомо-

билей). Для расчета годовой программы необходимо знать годовой пробег и периодичность плановых технических воздействий. Периодичности прини-маются по 1 категории условий эксплуатации и корректируются с учетом заданных условий эксплуатации.

Число КР: Nкр = Lг / Lcркр

Lcркр – средняя взвешенная величина пробега до КР;

Lcркр = Lкр (1- 0,2 . АКР/Асс),

где Lкр - скорректированное значение пробега до КР (240000);

Асс – списочное число автомобилей на АТП (25);

Акр – количество автомобилей, прошедших КР,

принимается 15% от Асс, =3,75 =4;

Lcркр = 240 000 . (1 – 0,2 . 4/25) = 240000 . (1 – 0,032) = 232320 км

Nкр = Lг / Lcркр = 873000/232320 = 3,75 = 4

Годовая производственная программа по ТО-2, ТО-1, ЕО, СО:

N гТО-2 = LГ : L нТО-2 = 873000:11000=79,36=79

N гТО-1 = LГ : L нТО-1 = 873000:2750= 317,45=318

N гЕО = LГ : L нЕО = 873000:100 =8730

N гСО = 2 Аи = 2 . 25 =50;

С учетом выделения в самостоятельный вид работ Д-2,1 годовая про-

грамма по Д-2,1 составит:

N гД-2 = 1,2 . NТО-2 = 1,2 . 79 =94,8=95;

N гД-1 = 1,1 . NТО-1 = 1,1 . 318 =349,8 =350.

Для расчета годовых объемов работ необходимо знать годовую программу и удельные трудоемкости. Удельные трудоемкости принимаются по 1-й категории и корректируются с учетом заданных условий эксплуа-тации.

Трудоемкость ЕО: Тг ЕО = N гЕО . tн ЕО =8730 . 0,28 =2444,4 чел.ч;

Трудоемкость ТО-1, Т гТО-1 =t нТО-1. N гТО-1 + Тспр (1)= 4,3 . 318 + 205,11 = 1572,51 чел.ч;

где Тспр (1) – трудоемкость сопутствующего ремонта при проведении ТО-1; Тспр (1)= Стр . ТТО-1 . N гТО-1 = 0,15. 4,3 . 318 =205,11 чел.ч

Трудоемкость ТО-2: Т гТО-2 = tн ТО-2 N гТО-2 + Тспр (2)

=18,34 . 79 + 289,77 = 1738,63 чел.ч;

где tн ТО-2 – нормативная удельная трудоемкость ТО-2, чел ч;

Тспр (2) – трудоемкость сопутствующего ремонта при проведении ТО-2;

Тспр (2)= Стр . TТО-2 . N гТО-2 = 0,2 . 18,34. 79 =289,77 чел.ч

Трудоемкость сезонного обслуживания (СО):

ТСО = t СО N гСО =5,69. 50 = 279,5 чел.ч

Трудоемкость общего диагностирования Д-1:

ТД-1 = t Д-1 N гД-1 = 0,43 . 350= 150,5 чел.ч;

Трудоемкость углубленного диагностирования Д-2:

ТД-2= t Д-2 N гД-2 = 1,83 . 95 =173,85 чел.ч

Годовая трудоемкость всех видов ТО:

ТТО = ТгЕО+ТгТО-1+ТгТО-2+ТгСО +ТД-1 +ТД-2=2444,4 +1572,5+1738,63 +279,5+150,5+173,85 = 6359,38 чел.ч.

Годовая производственная программа по ТР. Годовой объем работ по

текущему ремонту определяется по формуле:

ТТР = Lг /1000 . t ТР = 873000/1000 . 4,46 = 3893,58 чел.ч;

где t ТР – удельная трудоемкость ТР, чел/1000 км

Таблица 15.

Годовая производственная программа по ТО и ТР

|

Показатели

|

Условные обозначения

|

Численные значения

|

|

Количество ЕО

|

NEO

|

8730

|

|

Количество ТО-1

|

N1

|

318

|

|

Количество ТО-2

|

N2

|

79

|

|

Количество СО

|

NСO

|

50

|

|

Количество КР

|

NКР

|

4

|

|

Количество диагностических

Воздействий Д-1

|

NД-1

|

350

|

|

Количество диагностических

воздействий Д-2

|

NД-2

|

95

|

|

Годовой объем работ по ЕО, чел.ч.

|

TЕO

|

2444,4

|

|

Годовой объем работ по ТО-1, чел.ч.

|

T1

|

1572,51

|

|

Годовой объем работ по ТО-2, чел.ч.

|

T2

|

1738,63

|

|

Годовой объем работ по СО, чел.ч.

|

TCO

|

279,5

|

|

Годовой объем работ по Д-1, чел.ч.

|

TД-1

|

150,5

|

|

Годовой объем работ по Д-2, чел.ч.

|

TД-2

|

173,85

|

|

Годовой объем работ по ТР, чел.ч.

|

TТР

|

3893,58

|

Кроме работ по ТО и ТР на предприятии должны быть организованы

работы по самообслуживанию, которые по «Положению о техническом обс-луживании и ремонте подвижного состава» составляют 20 – 30% от общего

объема работ по ТО и ТР автомобилей.

В зависимости от мощности предприятия принимается доля работ Квс

на предприятии общий объем работ составит:

ТАТП = ТТО + Т ТР . К4 =6359,38+3893,58. 0,7 = 7177,072 чел. ч.

Объем работ по самообслуживанию на предприятии составит:

Твсп = Т АТП Квсп = 7177,072. 0,25 =1794,268 чел. ч.

ТАТПобщ. =ТАТП + Твсп = 7177,072 +1794,268 =8971,34 чел.час

Таблица 16.

Распределение работ по самообслуживанию предприятия

|

Вид работ

|

Доля %

|

Место выполнения

|

|

1. Работы по самообслуживанию АТП, в том числе:

электротехнические

механические

слесарные

сварочные

жестяницкие

медницкие

трубопроводные

кузнечные

ремонтно-строительные и

деревообрабатывающие

|

24

10

16

4

4

1

22

2

16

|

Отдел главного механика (ОГМ)

слесарно-механический цех ОГМ

сварочный цех

арматурно-жестянницкий цех

медницкий цех ОГМ

кузнечно-рессорный цех ОГМ

|

|

2. Транспортные

|

1

|

|

|

3. Перегон автомобилей

|

0,5

|

|

|

4. Приемка, хранение и выдача материальных ценностей

|

1

|

|

|

5. Уборка помещений и территории

|

0,5

|

|

|

Итого:

|

100

|

|

2.6. Определение годового объема работ проектируемого участка

В данном подразделе дипломного проекта необходимо произвести тех-нологический расчет агрегатного отделения, который заключается в установле- нии наиболее рационального метода организации технологического процесса ТО и ремонта, определения количества постов и линий обслуживания и ре-монта, расчете площадей помещений.

Выбор метода организации ТО и ТР автомобилей. Более 50% объе-ма работ по ТО и ТР выполняются на постах. Число постов определяет выбор

планировочного решения предприятия и зависит от вида, программы и тру-доемкости работ, метода организации ТО и ТР и диагностирования автомо-билей, режима работы производственных зон.

Целесообразность применения того или иного метода организации ТО

в основном определяется числом постов, т.е. зависит от суточной (сменной)

программы и продолжительности воздействия. Поэтому в качестве основного критерия для выбора метода ТО может служить суточная (сменная) произ-водственная программа соответствующего вида ТО.

Режим работы зон ТО и ТР. Режим работы зоны должен быть согла-сован с графиком выезда и возвращения автомобилей с линии.

Режим характеризуется числом рабочих дней в году, продолжитель-ностью работы (числом рабочих смен, продолжительностью и временем на-чала и конца смены), распределением производственной программы по вре-мени ее выполнения. Число рабочих дней зоны зависит от числа дней работы подвижного состава на линии и вида ТО. Продолжительность работы зон оп-ределяется суточной производственной программой и временем, в течение которого может выполняться заданный вид ТО и ТР.

ТО-2 выполняется в одну или две смены. Суточный режим зоны ТР составляет две, а иногда и три рабочие смены, из которых в одну (обычно дневную) смену работают все производственно-вспомогательные участки и посты ТР. В остальные рабочие смены производятся постовые работы ТР,

выявленные при ТО, диагностировании или по заявке водителя.

Так как ТО и ремонт тормозных систем автомобилей выполняют в агрегатном отделении (участке), то определяем трудоемкость данного отде-ления по текущему ремонту будет:

Ттр.агрегат.отд.= Т тр . С агрегат. =3893,58 . 0,25 =973,395 чел-час,

где С – доля работ, приходящая на агрегатный цех составляет 0,2

Определяем трудоемкость ТО-1, ТО-2 и СО

Тто-1.г.отд. = tто1 . С агрегат.= 1572,5 . 0,25 =393,125 чел-час;

Тто-2.г. отд. = tто2 . С агрегат.= 1738,63 . 0,25 = 434,6575 чел-час.

Общий объем работ по ТО и ТР отделения определяется суммирова-

нием величин по трудоемкости:

Т.г.отд=Ттр. агрегат...отд+Тто-1.г.отд.+Тто-2.г.отд.= 973,395+393,125+434,6575 = 1801,1775 чел-час.

2.7. Определение количества производственных рабочих мест

К производственным рабочим относятся рабочие различных зон и участков, непосредственно выполняющие работы по Т О и ТР подвижного состава. При таком расчете различают технологически необходимое (явоч-ное) и штатное (списочное) число рабочих:

Pi = Ti /ФР.М.

где Ti = 1801,1775 - годовая трудоемкость агрегатного отделения, чел-ч;

- годовой производственный фонд времени рабочего места при односменной работе, ч.

- годовой производственный фонд времени рабочего места при односменной работе, ч.

Годовой производственный фонд времени рабочего определяется расчетом:

,

,

где = 11 – продолжительность рабочей смены, ч;

– число календарных дней в году;

– число календарных дней в году;

ДВ = 16 – число выходных дней в году;

ДП = 8 – число праздничных дней в году;

ДПП =8 – число предпраздничных дней в году;

- час сокращения рабочего дня перед праздничными днями.

Рассчитаем годовой производственный фонд времени рабочего,

ФРМ = 11,0 . (365 – 16 – 8) – 8 . 1 = 11 . 341 – 8 = 3743

Рассчитаем технологически необходимое число рабочих агрегатного отделения АТП;

Pi = 1801,1775/3743 = 0,48 1человека.

Штатное число рабочих зоны ТО и ТР АТП определяется по формуле;

,

,

где Ti - общая трудоемкость работ ТО и ТР АТП,

- годовой фонд времени одного производственного рабочего при односменной работе, ч.

- годовой фонд времени одного производственного рабочего при односменной работе, ч.

,

,

где  - число дней основного отпуска в году, по данным АТП;

- число дней основного отпуска в году, по данным АТП;

- коэффициент, учитывающий болезни, потери рабочего времени по уважительным причинам, по данным АТП.

- коэффициент, учитывающий болезни, потери рабочего времени по уважительным причинам, по данным АТП.

Произведем расчет годового фонда времени одного производственного рабочего;

ФПР. = (365 – (16+8+36)) . 11 – 1 . 8 . 0,85 = 3355 – 6,8 =3348,2 3524,2

Рассчитаем штатное число рабочих АТП:

РШ = 1801,1775/3348,2= 0,54 1человек.

Общее число постов определяется по общей формуле;

,

,

где Тi – трудоемкость работ по ТО и ТР=1801,1775;

- коэффициент неравномерности загрузки постов, по ОНТП-01-86;

- коэффициент неравномерности загрузки постов, по ОНТП-01-86;

ДРГ = 357– число рабочих дней в году зоны ТО-1(ТО-2);

С= 1- число смен;

= 11- продолжительность смены, ч;

- принятое среднее число рабочих на одном посту, для зоны ТО-1 (1 – ТО-2);

- принятое среднее число рабочих на одном посту, для зоны ТО-1 (1 – ТО-2);

- коэффициент использования рабочего времени поста для индивидуального поста;

- коэффициент использования рабочего времени поста для индивидуального поста;

Зная формулу, определим общее количество постов для зоны ТО и ТР;

Пi = 1801,18 . 1,1/357 . 1. 11. 2.0,98=1981,298/7696,92=0,45=1 [пост]

В зависимости от числа постов для данного вида ТО и уровня их спе-циализации работ по техническому обслуживанию автомобилей - приемлем метод универсальных и метод специализированных постов. Посты при лю-бом методе могут быть тупиковыми или проездными (прямоточными).

2.8. Расчет площади проектируемого участка (зоны)

Площади АТП по своему функциональному назначению подразделяют-

ся на три основные группы: производственно-складские, хранения подвижно-го состава и вспомогательные.

Площади зон ТО и ТР рассчитывают по формуле: F3 = fa x3 kn

где fa – площадь, занимаемая автомобилем в плане (по габаритным разме- рам), м2 ;

х3 – число проходов; к – коэффициент плотности расстановки постов,

зависящих от габаритных размеров автомобиля и расположения постов.

Площади участков (цехов, отделений) рассчитывают по площади по-

мещения, занимаемой оборудованием, и коэффициенту плотности его рас-становки. Тогда производим расчёт площади отделения по формуле:

Fотд = f сум . Кпл ,

где f – суммарная площадь горизонтальной проекции по габаритным раз-

мерам оборудования, м2,

Кпл – коэффициент плотности расстановки оборудования для кузнечно-рессорного отделения имеет значение 4,5 – 5,5.

Таблица 17.

Коэффициент плотности установленного оборудования

|

Наименование участка

|

Коэффициент плотности

|

|

Слесарно-механический; медницко-радиаторный; ремонта аккумуляторов; ремонта электрооборудования; ремонта таксометров и радиооборудования; ремонта системы питания приборов; обойный; краскоприготовительный

|

3-4

|

|

Агрегатный; моторный; шиномонтажный; ремонта оборудования и инструмента

|

4-4,5

|

|

Сварочный; жестяницкий и арматурный

|

4-5

|

|

Кузнечно-рессорный; деревообрабатывающий

|

4,5-5,5

|

На основании выбора соответствующего оборудования и производс-твенных расчетов, разрабатывают планировку каждого участка при этом минимальная площадь помещения на одного работающего должна

учитываться не менее 4.5 м2.

Итого: Fотд = f сум . Кпл =10,48. 4,5 = 47,16м2,

Принимаем размер отделения, согласно размеров подобранного помещения, равным 9 х 6 метров. Тогда площадь составит 54 м2 .

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Фонд заработной платы

Заработная плата начисляется, исходя из установленных на предприя-тии тарифов, сдельных расценок, окладов и сведений о фактически отрабо-танном работниками времени или сведений об объемах выпущенной продук-ции. Расчет зарплаты производится на основании таких документов, как штатное расписание, положение об оплате труда, приказы о приеме на работу и трудовые договоры. Данными документами устанавливается размер и фор-ма оплаты труда конкретного работника. Фонд заработной платы состоит из основного фонда, дополнительного фонда и фонда социального страхова-ния.

В цехе по ремонту работают 2 человека. Работа производится в одну смену. Смена – 12ч. Работники имеют III и IV соответственно. Находим среднюю часовую ставку рабочего по формуле Сч=Смес/166,3, где Сч-минимальная месячная тарифная ставка рабочих 1 разряда установленная Отраслевым соглашением по автотранспорту, 166,3 – среднемесячный фонд рабочего времени, ч. Минимальный размер оплаты труда в Иркутской области составляет 5205 руб., тогда

СЧ=5205/166.3=31,3 рублей в час для работника I разряда., тогда согласно условию, имея работников III и IV разрядов часовые тарифные ставки будут находиться по следующей формуле:

Сч=Смес/166,3*Ктар. , где Ктар- тарифный коэффициент (справочно).

Соответственно:

Сч III раз.=Смес/166,3*Ктар.=31,3*1,2=37,6 руб.ч

Сч IV раз.=Смес/166,3*Ктар.=31,3*1,35=42,3 руб.ч.

Находим фонд заработной платы ремонтных рабочих III и IV разрядов.

Учитывая то , что при расчете заработной платы учитываются северный коэффициент и северная надбавка фонд заработной платы будет находится по следующей формуле:

ФЗПI.= Сч Iраз+(С/Н+Р/К)*Q, где ФЗПI.- фонд заработной платы работника I разряда; Сч Iраз- часовая тарифная ставка рабочего; С/Н*Р/К –

северная надбавка и районный коэффициент соответственно; Q – количество

рабочих часов в году. (166, 3 * 11)- 11-количество рабочих месяцев в году.

Таким образом, фонды заработной платы, с учетом годового объема рабочих часов 1760), рабочих III и IV разрядов будут равны:

ФЗПIIIР = (37,6*1760)+60%=105881,6;

ФЗПIVР=(42,3*1760)+60%=119116,8.

Таблица 18.

Тарифный коэффициент, ставки

|

Разряды

|

I

|

II

|

III

|

IV

|

V

|

VI

|

|

Тарифные коэффициенты

|

1,0

|

1,09

|

1,20

|

1,35

|

1,54

|

1,80

|

|

Часовые тарифные ставки для повременщиков

|

166,3

|

181,267

|

199,56

|

224,505

|

256,102

|

299,34

|

3.2. Налоги на заработную плату и отчисления

Учитывая то, что рабочий обязан выплачивать налог на доходы физических лиц (ежемесячно), ставка которого составляет 13%, фонды заработной платы рабочих будут составлять:

ФЗПIIIР =105881,6-13%=92117 руб.

ФЗПIVР =119116,8-13%=90396,4 руб.

ФЗПобщ=92117+90396,4=182513,4

Отчисления в ПФ составят-23726,7 руб.

3.3. Расчёт себестоимости выполнения работ в отделении

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Находим затраты на материалы при ТО-2 , ТО-1 , ЕО:

Затраты на материалы рассчитываются по формулам:

- На ТО – 2, руб.: Мто-2 =Нто – 2*Nто-2 ;

- На ТО – 1, руб.: Мто-1=Нто – 1*Nто-1 ;

- На ЕО, руб.: Мео=Нео*Nео;

- На ТР, руб.: Мтр=Нтр*Lоб/1000;

- Мто-2 + Мто-1+ Мео+ Мтр., где

Мто-2, Мто-1, Мео, Мтр – затраты на материалы при ТО – 2, ТО – 1, ЕО, ТР соответственно;

Нто – 2, Нто – 1, Нео,– норма затрат на материалы на одно воздействие (справочно). Нтр- норма затрат на материалы на ТР на 1000км пробега, руб.

Нормы устанавливаются по руководящим документам с учетом поправочного коэффициента, учитывающего рост цен.

Затраты на запасные части для текущего ремонта

- ЗЧтр= Нтр. зч* Lоб/1000., где ЗЧтр- затраты на запасные части

С учетом того, что автомобиль имеет Lоб - 43000 км пробега в год и принимая во внимание то, что периодичность ТО – 2 через 11000 км., ТО – 1через 2600 , то

Nто-2 =4; Nто-1=16; Nео=287;

Нто – 2= 143руб.; Нто – 1=101руб.; Нео=45руб.; Нтр=525 руб. (справочно, с учетом инфляции)

- МТО-2=4*143=572руб.

- МТО-1=16*101=1616 руб.

- МЕО=45*287=12915 руб.

- Мтр=525*43000/1000= 22575 руб.

Общие затраты на материалы при ТО – 2, ТО – 1, ЕО, ТР в год составят:

- =572+1616+12915+22575=37678 руб.

- ЗЧтр=4500*43000/1000=193500 руб.

Стоимость основных производственных фондов для начисления амортизации определяется в процентном отношении от стоимости подвижного состава или от стоимости оборудования, необходимого для ремонта и технического обслуживания автомобиля. В нашем случае необходимо найти сумму амортизации оборудования, используемого для ТО и ремонта тормозной системы ЗИЛ 130.

Первоначальная стоимость единицы оборудования находится по формуле:

Спер.=Цобор.*Кдост.,

где Цобор.- цена оборудования, руб., Кдост. – коэффициент доставки; принять 1,05 (согласно методическому письму).

Таблица 19.

Перечень и стоимость оборудования, необходимого для ремонта трансмиссии

|

№ п/п

|

Оборудование и инструмент

|

Стоимость, руб.

|

|

1

|

Стенд КИ-4998 для проверки тормозов

|

44000

|

|

2

|

Станок для расточки тормозных барабанов и обточки тормозных колодок

|

318000

|

|

3

|

Набор инструмента

|

8649

|

|

ИТОГО:

|

370649

|

Найдем первоначальную стоимость оборудования:

Спер.=Цобор.*Кдост.= 370649*1,05=389181,5 руб.

Амортизация основных производственных фондов, обслуживающих

процесс ТО и ТР, руб.:

Аопф= Спер.*На/100,

где На – средняя норма амортизации оборудования, обслуживающего процесс ТО и ТР, % (принять 10%).

Аопф= 389181,5.*10/100=38918,2 руб.

Найдем полную себестоимость одного ремонта в среднем, руб.

S = , где З то-i- количество всех затрат на обслуживание, Ni-количество ТО-1, ТО-2, ТР, ЕО.

S=(ФЗПобщ+Зм+Ззп+Аопф)/Ni=(38918,2+37678+193500+182513,4)/307=1474 руб. на ремонт.

Таблица 20.

Калькуляция себестоимости

|

№ п/п

|

Оборудование для ремонта тормозной системы