Гигиеническая оценка одежды для детей, подростков и взрослых

Введение

Главная задача швейной промышленности – удовлетворение потребности людей в одежде высокого качества и разнообразного ассортимента. Решение этой задачи осуществляется на основе повышенной эффективности производства, ускорения научно – технического прогресса, роста производительности труда, всемерного улучшения качества работы, совершенствования труда и производства.

При массовом производстве швейных изделий решающая роль принадлежит технологическому процессу, который представляет собой экономически целесообразную совокупность технологических операций по обработке и сборке деталей и узлов швейных изделий.

Производство одежды в современных рыночных условиях развивается в частных предприятиях, которые занимаются производством изделий по индивидуальным заказам чаще всего на фигуру с отклонениями в телосложении или авторские коллекции. Вторая часть деятельности ателье, это изготовление мелкой партии одежды для специализированных магазинов, и рабочей одежды. Удовлетворение основного населения в одежде пред – а - порте осуществляется через сеть магазинов работающих для людей различных слоев.

Современная швейная отрасль должна характеризоваться достаточно высоким уровнем техники, технологии и организации производства, наличием крупных специализированных предприятий и производственных объединений.

Ассортимент швейных изделий должен обновляться в результате расширения ассортимента и улучшения качества сырьевой базы швейной промышленности.

Технология современного швейного производства все более становится механической, ее эффективность в первую очередь зависит от применяемого оборудования.

Решение задач, стоящих перед швейной промышленностью требует больших и глубоких знаний от технологов. Без этих знаний невозможно внедрять новые технологические процессы швейного производства, необходимые для изготовления одежды высокого качества.

Целью данного дипломного проекта является разработка конструкции и технической документации на модель школьной формы для мальчика. Для выполнения данной задачи, в процессе проектирования необходимо определить оптимальные композиционные и конструктивные решения, способствующие созданию изделия с эстетическими качествами, разработать прогрессивный технологический процесс изготовления изделия, который подтвердит экономическую эффективность, целесообразность организационно – технических мероприятий. Строго установленных моделей, как в советские годы, сейчас нет. Решение о том, какой должна быть обязательная одежда ребят, принимает родительское собрание вместе с администрацией учебного заведения. К семилетнему возрасту, современные дети жаждут школьной формы, им необходима презентация своего нового социального статуса школьника.

При проектировании школьной формы нужно помнить о том, что ребенку придется сидеть в ней за партой как минимум 4 часа в сутки. Учеными был выбран новый подход в изучении новых материалов. На основе реальной нагрузки изделия на ребенка, в изучение входит: площадь контакта с кожей, время носки, анатомо-физиологические особенности ребенка. В зависимости от этих параметров были разработаны санитарные нормы и правила «Гигиеническая оценка одежды для детей, подростков и взрослых» и методические указания по методам определения показателей безопасности одежды.

В соответствии свыше сказанным необходимо отметить, что тема данного дипломного проекта весьма актуальна, имеет практическую направленность и призвана обеспечить требования современных школ.

1 Обоснование технического задания

1.1 Характеристика технологического процесса предприятия

Предприятие ИП Хрусталева В.А. является предприятием швейной промышленности, организованное в 2013 году. Основной направленностью предприятия является: индивидуальный пошив женской и детской одежды, одежды нестандартных размеров, пошив постельного белья и кухонных принадлежностей, а также различного рода ремонт одежды.

Предприятие имеет круглую печать, содержащую его полное фирменное наименование на русском языке и указание на место его нахождения.

Численность работающих в ателье составляет 7 человек, из них 1 коммерческий директор, технолог-администратор, художник-модельер и 4 швеи.

Швейный цех

На предприятии ИП Хрусталева В.А. два швейных цеха. Наиболее эффективной организационно-технической структурой при производстве одежды для женщин и детей является групповая, съемная линия с пачковой системой запуска изделия. Для передачи полуфабриката используется междустолье.

Готовая продукция размещается на вешалках только законченными партиями согласно документам технолога. За выпуск высококачественной продукции отвечают администратор-технолог и все рабочие, осуществляющие в процессе самоконтроль и взаимоконтроль.

1.2 Обоснование выбранного ассортимента

В этом сезоне стиль школьной формы достаточно свободный и варьирует от раскованного стиля хип-хопа и рока до элегантного силуэта. Школьники могут стать элегантными благодаря разнообразному выбору костюмов для школьной формы. Это могут быть пиджаки, жакеты, кардиганы, жилеты и брюки различной длины.

Модели к запуску в производство выбирают в соответствии направлению моды, при этом необходимо учитывать возможность изготовления их в условиях ателье. В проектируемой модели данного дипломного проекта школьный костюм имеет технологическую однородность, а также используются одинаковые по свойствам материалы. Модель отвечает всем показателям обеспечивающим качество продукции. Гарантом качества товара является торговая марка, которая в настоящее время имеется у каждого продаваемого товара. Торговая марка данной коллекции школьной формы является «Аленти» .

«Аленти» предлагает широкий ассортимент красивой и модной одежды, создавая оригинальные, удобные и качественные изделия.

При создании моделей используются принципы типового проектирования и технологической однородности, что позволяет оперативно внедрять новые модели в производство с минимальными затратами времени и трудозатратами.

1.3 Обоснование комплекса требований к объекту проектирования

В настоящее время школьная форма является одним из нестабильных и популярных видов одежды. Проектируя коллекцию моделей детской школьной формы, вначале нужно выбрать стиль и знать направление моды. Модели должны выглядеть современно и соответствовать внутреннему содержанию потребителя.

Одежда играет очень важную роль в формировании внешнего облика человека. Она должна удовлетворять эстетические требования потребителя, отличаться красотой и завершенностью художественного замысла. Можно заметить, что моды последних лет очень характерен новый принцип создания ансамбля одежды, заключающуюся в соединении между собой элементов и деталей школьной формы разных стилей и направлений. Это дает возможность более свободно выбирать силуэты и формы, и позволяет более индивидуально подходить к созданию своего внешнего вида.

Данная коллекция моделей школьной формы создана для мальчиков младшего школьного возраста. В конструктивных формах были выбраны продольные поперечные линии членения. Силуэтную форму изделия образуют взаиморасположение конструктивных линий. Основным критерием является защита человека от вредных воздействий окружающей среды, удобство во время носки, разрывная нагрузка, стойкость к истиранию, устойчивость к светопогоде и химчисткам.

К конструктивным требованиям относится, простота и рациональность конструктивных решений, что позволяет экономично расходовать материал.

К гигиеническим требования относится обеспечение необходимым тепловым состоянием организма путем создания вокруг него оптимального микроклимата и защитой тела человека от загрязнений и повреждений.

Воздухопроницаемость способствует пропусканию воздуха.

Подкладочная ткань для формы выбиралась исходя из гигиенических требований: гигроскопичность, паропроницаемость, воздухопроницаемость. Разработанная коллекция моделей полностью соответствует современным направлениям моды, модели удобны в носке, практичны, многофункциональны. Использование стандартных и унифицированных деталей и узлов делает модели удобными в запуске в производство.

1.4 Обоснование исходных данных проектирования

Исходными данными проектирования являются:

- оборудование, имеющееся на предприятии;

- информация о передовых методах обработки швейных изделий и современном оборудовании;

- нормативно-техническая документация на размерные признаки типовых фигур мальчиков, государственные и отраслевые стандарты на общие технические условия для верхней одежды, инструкция на требования к соединению деталей швейных изделий, государственный стандарт на контроль качества готовых швейных изделий и др.

- нормативно-техническая документация на данный вид изделия.

Проектируемые изделия – школьная форма для мальчиков из костюмной ткани разрабатывают на мальчиков младшей возрастной группы. Рекомендуемые размеры-роста: 122-60-57; 122-64-60; 128-60-57; 128-64-60; 128-68-63.

1.5 Разработка моделей-предложений. Выбор проектируемой модели

1.5.1 Направление современной моды

Школьная форма появилась не вчера. После периода хаоса в школьной одежде, все возвращается на свои круги: простота, практичность, целесообразность. Вот те доминанты и факторы, которым подчинена школьная форма сегодня. Раньше мы носили свою школьную форму с гордостью и для нас не было проблемой, что она у всех одинаковая. Мы ценили знания, а не внешний лоск. Кто знает, может быть, это было правильно...

Рисунок

История школьной формы в России берёт своё начало в 1834 году, именно тогда был принят закон, утвердивший общую систему всех гражданских мундиров империи. В эту систему вошли гимназический и студенческий мундиры. В 1896 году введено „Положение о гимназической форме для девочек”. Девочкам, обучающимся в гимназии, предписывалось носить темные строгие платья с плиссированными юбками до колен. Костюм гимназиста отличал подростка от тех детей, которые не учились, или не могли позволить себе учиться. Форма гимназистов была сословным признаком, потому что учились в гимназиях лишь дети дворян, интеллигенции и крупных промышленников. Форму носили не только в гимназии, но и на улице, дома, во время торжеств и праздников. Она была предметом гордости.

Рисунок

Все изменилось с пришествием власти большевиков: появилась единая школа, исчезли лицеи и реальные училища, а вместе с ними и форма учащихся.

В 1918 году Декрет «О единой школе …» отменил форму учащихся, признав ее наследием царско-полицейского режима.

Но у этого отказа от формы была и другая, более понятная, подоплёка — бедность. Ученики ходили в школу в том, что могли предоставить им родители, а государство в тот момент активно боролось с разрухой, классовыми врагами и пережитками прошлого.

Однако со временем, когда эпоха экспериментов уступила место иным реалиям, было решено возвратиться к былому образу — к коричневым строгим платьям, фартукам, ученическим курточкам и отложным воротничкам.

Рисунок

В 1949 году в СССР была введена единая школьная форма. Теперь уже «свободная форма одежды» стала ассоциироваться с буржуазной разнузданностью. Мальчиков одели в серые гимнастерки полувоенного образца, а девочек – в темно-коричневые шерстяные платья с черным передником (по праздникам – белым). Элементом школьной формы также был ремень с пряжкой и фуражка с козырьком, которую ребята носили на улице. Тогда же атрибутом у учащейся молодежи стала символика: у пионеров – красный галстук, у комсомольцев и октябрят – значок на груди.

Рисунок

В 1962 году мальчиков переодели в серые шерстяные костюмы на четырех пуговицах, форма девочек осталась старая.

В 1973 году произошла новая реформа школьной формы. Появилась новая форма для мальчиков: это был синий костюм из полушерстяной ткани, украшенный эмблемой и пятью алюминиевыми пуговицами, манжетами и все теми же двумя карманами с клапанами на груди.

«Потепление» режима не сразу сказалось на демократизации школьной формы, однако, это всё-таки произошло. Покрой формы стал более схож с теми направлениями моды, которые имели место в 1960-х. Правда, повезло только мальчикам. У них с середины 1970-х серые шерстяные брюки и курточки были заменены на форму из полушерстяной ткани синего цвета. Покрой курток напоминал классические джинсовые куртки (в мире набирала обороты так называемая«джинсовая мода»).На боковой части рукава была нашита эмблема из мягкого пластика с нарисованным открытым учебником и восходящим солнцем. В начале 1980-х была введена форма для старшеклассников. (Такую форму начинали носить с восьмого класса). Девочки с первого по седьмой класс носили коричневое платье, как и в предыдущий период. Только оно стало ненамного выше колен.

Рисунок

У мальчиков брюки и куртка заменялись на брючный костюм. Цвет ткани был по-прежнему синий. Также синей была эмблема на рукаве:

Рисунок

Очень часто эмблему срезали, так как она выглядела не слишком эстетично, особенно по прошествии некоторого времени — краска на пластике начинала стираться.В 1985-1987 годах старшеклассницы могли сменить платье и фартук на синюю юбку, рубашку, жилетку и пиджак. Но уже в 1988 году некоторым школам в порядке эксперимента разрешили отказаться от обязательного ношения школьной формы.

В 1992 году школьную форму отменили в школах Российской Федерации в знак того, что в стране полностью победила демократия. Запрет снят, ходить можно в чем угодно, лишь бы одежда была чистой и опрятной.

В современной России нет единой школьной формы, как было в СССР, но многие лицеи и гимназии, особенно наиболее престижные, а также некоторые школы имеют свою собственную форму, подчеркивающую принадлежность учеников к тому или иному учебному заведению.

В ряде школ нет формы, принятой официально, но форма может вводиться на уровне класса, по согласованию с родителями учеников (обычно такую «классную» форму вводят в младших классах). Кроме того, в учебных заведениях, не имеющих школьной формы, могут существовать правила ношения одежды.

1.5.2 Выбор проектируемого изделия

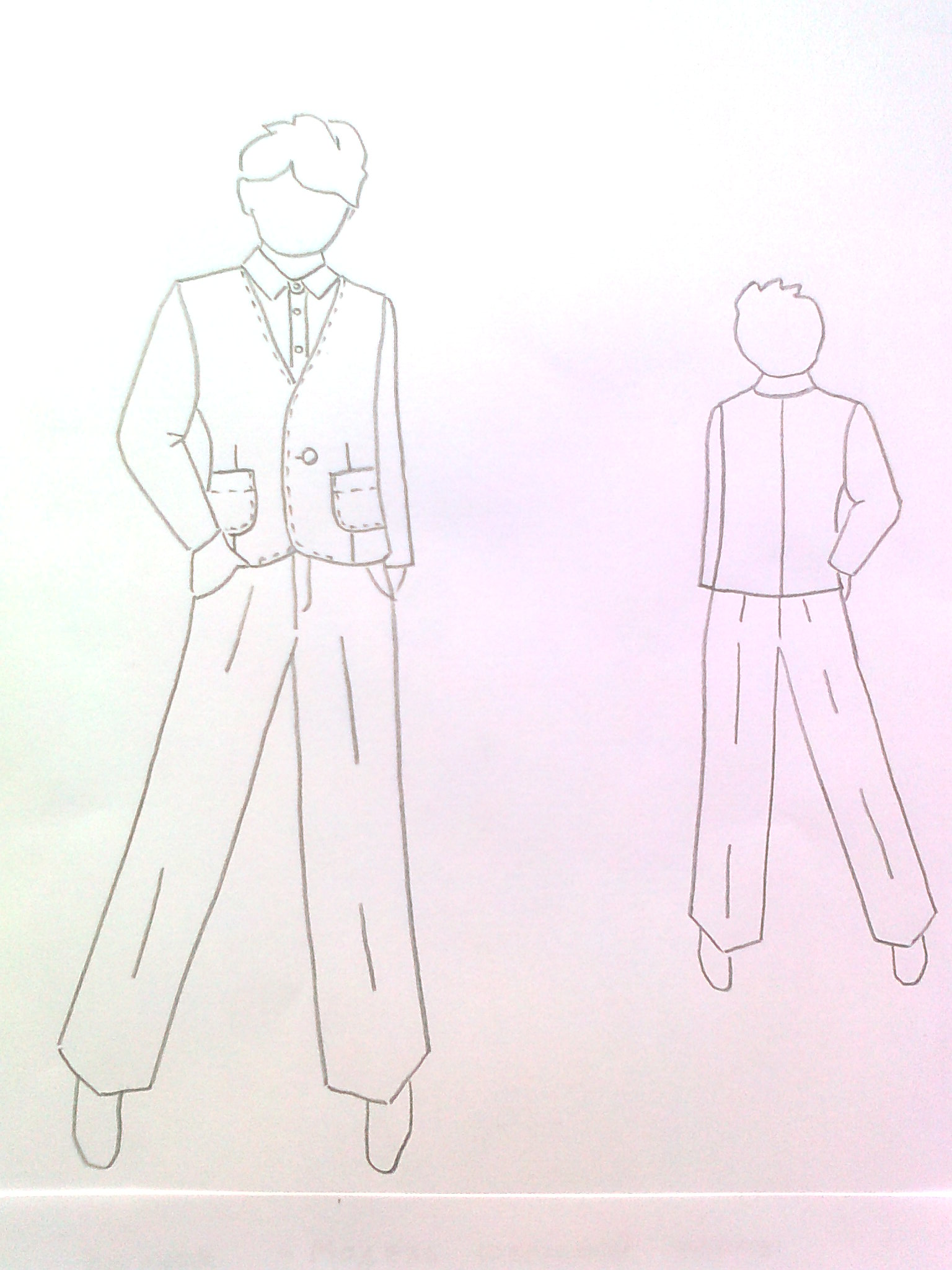

На основе анализа направления моды и требований проектируемого ассортимента, разработаны модели школьной формы на мальчика (рис.).

Рисунок

Рисунок

Рисунок

При подборе моделей учтена возможность использования однотипных по технологическим свойствам материалов, одинаковых режимов обработки и работы оборудования, а также максимальная конструктивная и технологическая однородность моделей при их внешнем различии.

Предложенные модели разработаны на основе типовой базовой конструкции с использованием унифицированных элементов, меняются только элементы, влияющие на внешний вид изделия (линии членения основных деталей, различные виды карманов, конструкции воротников).

Наиболее перспективной из предложенных в коллекции, является модель школьной формы №5.

Модель отличается гармоничной композицией, точной и рациональной конструкцией, соответствует функциональному назначению изделия и обеспечивает удобство пользования ей, что является определяющим условием при создании современной одежды. Эскиз формы представлен на рисунке .

1.5.3 Описание художественно-технического оформления модели школьной формы на мальчика.

Форма школьная для мальчиков младшей возрастной группы, состоящей из пиджака и брюк из костюмной ткани, и рубашки из сорочечной ткани.

Пиджак прямого силуэта, длиной до линии бедра, с центральной застежкой на одну обметанную петлю и одну пуговицу.

Полочка цельнокроеная без отложного воротника. Имеются талиевые вытачки и накладные карманы. Спинка цельнокроеная прямая.

Рукава втачные двухшовные.

Отделочные строчки проложены по накладным карманам и краю борта. Подкладка по низу пиджака притачная.

Брюки прямого силуэта, вверху на поясе.

На передних половинка расположены боковые карманы.

На задних половинках вытачки, переходящие в стрелки.

Рисунок - Модель школьной формы

Для поддержания ремня на поясе имеется пять шлевок.

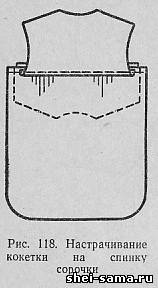

Рубашка прямого силуэта, с двойной кокеткой, переходящей на полочку и спинку.

Полочка с центральной застежкой на девять петель и пуговиц.

На спинке расположена встречная складка.

Рукава втачные одношовные, на манжете.

Воротник втачной со стойкой.

Отделочные строчки проложены по манжетам, воротнику, кокеткам, планке.

2 Подбор и характеристика материалов

2.1 Требования к швейному изделию и материалам для изготовления швейного изделия

Требования к школьной форме должны включать: внешний вид; возрастную группу; конструктивные особенности и возможность решения по цвету, рисунку и другим признакам изделия; предполагаемые условия эксплуатации.

В целом требования к швейному изделию определяют номенклатуру основных показателей и свойств швейного изделия, которые обеспечивают создание конкурентоспособной одежды, удовлетворяющей потребительским и производственным требованиям, куда входят требования надежности, эргономичности, экономичности и так далее.

Требования надежности подразумевает способность материалов сохранять целостность, внешний вид и форму в течение всего срока эксплуатации, а также при хранении и транспортировании.

Данные модели должны отвечать следующим требованиям:

Актуальность – соответствие модели направлению моды.

Эстетические – это требования художественного оформления одежды, соответствующие современной моде (форма деталей, силуэт, цвет).

Эксплуатационные - обеспечение свободы движения и дыхания человека, лёгкое одевание и снимание одежды.

Надёжность – безупречная служба одежды в течение всего периода носки.

Гигиенические – свойства одежды должны обеспечивать благоприятные условия для нормального функционирования организма при взаимодействии с окружающей средой.

Функциональные – одежда должна обеспечивать выполнение главных и второстепенных функций одежды.

Экологические – соответствие одежды анатомо-физиологическим и психологическим требованиям человека, обеспечивающим удобство и безопасность эксплуатации изделий.

Технологичность модели – это совокупность её конструкции и материалов, характеризующих возможность оптимизации затрат труда на всех стадиях производства. Технологичная конструкция должна отвечать следующим требованиям:

- однородность конструктивных основ, обеспечивающая однородность последовательности сборки изделия;

- однородность методов обработки;

- изделия должны состоять из оптимального количества деталей, узлов и соединений;

- максимально возможное число узлов изделия должно состоять из унифицированных деталей;

- высокая точность конструкции должна исключать подгонку и уточнение при сборке деталей и изделия в целом.

Экономичность модели – это совокупность свойств её конструкции и материалов, обеспечивающих оптимальную материалоёмкость в целом.

Костюм школьный для мальчиков. Состоит из рубашки, пиджака и брюк, обработанных на подкладке. Рекомендуется изготавливать из шерстяных, полушерстяных или смесовых однотонных тканей.

Школьная форма для мальчиков младшей возрастной группы темно-серого цвета в тонкий рубчик предназначен для ежедневного ношения. Поэтому пиджак должен быть достаточно формоустойчивым. Ткань верха должна обладать высокой упругостью и достаточной жесткостью, быть устойчивой к многократным стиркам и химчисткам, не менять цвет и размер при мокром воздействии. Высокие гигиенические свойства обеспечат комфортные условия в системе «человек-одежда-среда». Но надежность одежды в эксплуатации достигается не только за счет свойств основного материала, но и благодаря свойствам материалов, применяемых для усиления, придания упругости и формоустойчивости деталям, для оформления внутренней стороны, для отделки изделия. Качественные подкладочные материалы обеспечивают удобство пользования, предохраняют от износа и загрязнения. Они должны иметь красивый внешний вид, гладкую поверхность, низкий коэффициент трения, высокую стойкость к истиранию, быть прочным при растяжении и легким, гигроскопичным, не накапливать на поверхности заряды статистического электричества. Окраска подкладочного материала должна быть устойчивой к сухому и мокрому трению, к стирке и химической стирке. Прокладочная ткань должна быть упругой, малосминаемой, достаточно жесткой и обладать хорошей способностью к формообразованию и формозакреплению, не должна утяжелять одежду. Для пиджака рекомендуются прокладочные материалы, устойчивые к различным механическим воздействиям и обладающие высокими гигиеническими свойствами.

При разработке требований к материалам следует учитывать их соответствие следующим группам требований:

Требования надежности, обеспечивающие долговечность, сохранение внешнего вида и формы. Сюда можно отнести такие свойства материалов, как разрывная и раздирающая нагрузки; стойкость к истиранию по плоскостям, сгибам, при многократном растяжении, изгибе; устойчивость к светопогоде, химической чистке, стирке, к действию высоких и низких температур.

Эргономические требования зависят от уровня гигиенических показателей. Гигиеничность изделий является одним из наиболее весомых критериев качества материалов для швейных изделий. Этот показатель характеризуют следующие свойства материалов: влажность; гигроскопичность; паропроницаемость; воздухопроницаемость; электризуемость; прилипаемость; пылеемкость и так далее.

Эстетические требования определяют выразительность оформления, целостность композиции, совершенство производственного исполнения и товарного вида изделия. Сюда входят: художественно-колористическое оформление, цвет, блеск, туше, отделка, переплетение нитей.

Конструкторско-технологические требования обеспечивают высокое качество изготовление одежды. Влияют следующие свойства материалов: раздвигаемость и осыпаемость нитей, толщина, формовочная способность, сопротивлению ткани проколу иглой, усадка при мокрой и влажно-тепловой обработке, полная деформация и ее компоненты и так далее.

Экономические требования определяют затраты на разработку и изготовление продукции. На этот показатель влияют такие свойства как: волокнистый состав, поверхностная плотность, ширина, трудность переработки, затраты на переработку, сорт.

Для школьного пиджака и брюк можно выбрать следующие свойства материалам:

Для основного материала – разрывная нагрузка, разрывное удлинение, устойчивость к истиранию, усадка от мокрых обработок (химических чисток), устойчивость окраски, поверхностная плотность, жесткость, несминаемость, устойчивость к раздвиганию, изменение линейных размеров от влажно-тепловой обработки, воздухопроницаемость, гигроскопичность.

Для ткани подкладки - разрывная нагрузка, разрывное удлинение, устойчивость к истиранию, усадка от мокрых обработок (химических чисток), устойчивость окраски, поверхностная плотность, жесткость, несминаемость, устойчивость к раздвиганию, изменение линейных размеров от влажно-тепловой обработки, воздухопроницаемость, гигроскопичность, коэффициент тангенциального сопротивления, стойкость к осыпанию, повреждаемость ткани строчкой.

Для ткани бортовой прокладки - разрывная нагрузка, усадка от мокрых обработок (химических чисток), поверхностная плотность, жесткость, несминаемость, изменение линейных размеров от влажно-тепловой обработки, воздухопроницаемость, гигроскопичность, отслаиваемость, агенезия.

2.2 Требования к материалам верха

В качестве основного материала для представленных моделей пиджака и брюк предлагается костюмная ткань из химических волокон. В соответствии с назначением данного вида изделия, к основному материалу предлагается ряд требований. Наиболее важными являются показатели технологичности, а также эргономические свойства , которые определяются физиологическими показателями материалов.

Согласно ГОСТ 29223-91 «Ткани плательные, плательно - костюмные и костюмные из химических волокон. Общие технические условия», ткань должна соответствовать показателям качества, которые указаны в таблице

Таблица 2.2 - Номенклатура показателей качества костюмных тканей

|

Наименование показателя

|

Костюмная ткань

|

|

1

|

2

|

|

Устойчивость окраски к различным видам воздействий:

к свету

к воде

к поту

к мыльному раствору

к трению

к химчистке

к глажению

|

+

+

-

-

+

+

+

|

|

Стойкость ворсовой поверхности к истиранию

|

+

|

|

Устойчивость к пиллингообразованию, максимальное количество пиллей на 1 см2, устойчивость пиллей

|

+

|

|

Водоупорность

|

+

|

|

Водопоглащение

|

+

|

|

Устойчивость к закатыванию ворса

|

+

|

|

Жесткость

|

+

|

|

Сопротивление раздвигаемости нитей

|

+

|

|

Стойкость к осыпаемости нитей

|

+

|

|

Стойкость к истиранию на сгибах

|

+

|

|

Воздухопроницаемость

|

+

|

|

Суммарное тепловое сопротивление

|

+

|

Примечание: знаком «+» показана применяемость показателей для костюмных тканей.

Таблица 2.3 - Нормирование показателей качества основного материала

|

Наименование показателей

|

Пальтовая ткань

|

|

1

|

2

|

|

Наименование волокон, входящих в ткань, не менее

|

70%

|

|

Массовая доля жировых веществ, %

|

1,5

|

|

Число нитей: по основе

по утку

|

62-396

58-247

|

|

Поверхностная плотность, г/м2

|

220-550

|

|

Ширина, см

|

142±2,0

152±2,5

|

|

Разрывная нагрузка, не менее, Н: по основе

по утку

|

220

160

|

|

Разрывное удлинение, не менее, %: по основе

по утку

|

17

17

|

|

Коэффициент сминаемости, не более

|

0,4

|

|

Изменение линейных размеров:

- после ВТО, не более, %

- после замачивания, не более, %: по основе

по утку

|

1,5

3,5

3,5

|

|

Стойкость истирания по плоскости, не менее, циклы

|

4000

|

|

Жесткость, мкН*см2

|

5000-8000

|

|

Сопротивление раздвигаемости

|

|

|

Стойкость к осыпаемости

|

среднеосыпаемая

|

2.3 Требования к материалам подкладки

Подкладочные ткани улучшают внешний вид изделия и эксплуатационные свойства швейного изделия, предохраняют его от изнашивания и загрязнения.

Для подкладочных материалов очень важны гигиенические показатели, так как подкладка ближе других слоев пальто расположена к телу человека.

Для подкладочных материалов очень важны гигиенические показатели, так как подкладка ближе других слоев пальто расположена к телу человека. Нормативные значения гигиенических свойств подкладочных тканей следующие: гигроскопичность не менее 7%, воздухопроницаемость не менее 10 дм/мc, паропроницаемость не менее 50 г/мч, суммарное тепловое сопротивление не менее 0,03м С/Вт, водопроницаемость не более 20 дм/мc.

Показатели износостойкости подкладочных тканей должны соответствовать показателям износостойкости материала верха и иметь значения: разрывной нагрузки по основе не менее 25даН, по утку не менее 16даН; количество циклов истирания по плоскости для тканей поверхностной плотности 100-140г/м из вискозных и ацетатных нитей не менее 500, для тканей с применением хлопчатобумажной пряжи -1000циклов, для тканей из синтетических нитей не менее 2000 циклов (по ГОСТ 22542-77); количество пиллей на 10см не более 0,5, раздвигаемость для тканей с поверхностной плотностью до 100г/м не менее 0,9даН, для тканей с поверхностной плотностью 100-120г/м -1,2даН, для тканей с поверхностной плотностью более 120г/м -1,2даН (по ГОСТ 20236-74); осыпаемость не менее 6даН.

Важное значение имеют конструкторско-технологические требования. Усадка должна быть по основе не более 5%, по утку – 2% (по ГОСТ 9315-76) и должна соответствовать усадке ткани верха, толщина – 0,1-0,25мм, драпируемость не менее 65%, несминаемость не менее 70%, жесткость при изгибе не более 10 мНсм, ширина 80-150см.

Кроме этого подкладочные материалы должны обладать устойчивостью окраски к воздействию пота, сухого и мокрого трения, устойчивость окраски должна быть не менее 4 баллов.

Таблица 2.4 - Нормирование показателей качества подкладочной ткани

|

Наименование показателя

|

Норма ткани

|

|

1

|

2

|

|

Поверхностная плотность, г/м2, не более

|

130

|

|

Разрывная нагрузка, даН, полоски ткани размером 50х200 мм, не менее: по основе

по утку

|

30

20

|

|

Изменение размеров после стирки, %, не более: по основе

по утку

|

4,0

2,0

|

|

Стойкость к раздвигаемости, даН, не менее

|

1,5

|

|

Осыпаемость, мм, не более

|

2,5

|

|

Число нитей на 10 см готовых тканей, отклонение: по основе

по утку

|

±2

±3

|

|

Удлинение при разрыве, %: основа

уток

|

10-15

10-30

|

|

Устойчивость к пиллингообразоанию, число пиллей на 10 см2

|

1-3

|

|

Удельная поверхность электрического сопротивления, Ом*м

|

3,2*108

|

|

Показатели соответствия художественно-колористического оформления, структуры, отделки тканей современному направлению моды, баллы

|

должны соответствовать образцам-эталонам

|

|

Ширина, рекомендуемая, см

|

85-160

|

2.4 Требования, предъявляемые к прокладочным материалам

Термоклеевые материалы являются одним из основных элементом формозакрепления одежды. Для выпуска высококачественных швейных изделий применяют широкий ассортимент прокладочных и клеевых материалов узкодифференцированного назначения. Назначение термоклеевых материалов определяют: вид одежды. Особенности ее эксплуатации, волокнистый состав, структура, поверхностная плотность основных материалов, вид детали или узла одежды и другие факторы.

При появлении новых основных материалов для верха одежды (под влиянием моды, новых технологических решений в текстильном производстве и других факторов) расширяют ассортимент ТПМ. Создание нового ассортимента ТПМ происходит за счет использования новых видов сырья, новых текстильных полотен, новых способов нанесения клеевых покрытий.

Обязательными требованиями являются:

- ширина с кромками;

- поверхностная плотность;

- линейная плотность по основе и утку (число нитей на 10 см);

- разрывная нагрузка полоски ткани размером 50х200 мм;

- удлинение при разрыве полоски ткани размером 50х200 мм;

- клеящая способность;

- изменение линейных размеров после мокрых обработок;

- волокнистый состав;

- линейная плотность пряжи по основе и утку;

- масса клеевого покрытия;

- переплетение.

Дополнительно могут быть предъявлены следующие требования:

- растяжимость;

- мягкость на ощупь до и после приклеивания к детали из основного материала;

- равномерность распределения термопластического покрытия;

- изменение линейных размеров после влажно-тепловой обработки;

- толщина;

- вид химической отделки.

Для наиболее распространенных ТПМ усадка после замочки составляет 0-2,4%, величина усадки, превышающая 3%, является неудовлетворительной и может стать причиной ухудшения внешнего вида клеевых соединений при эксплуатации.

Численные значения остальных показателей дифференцированы по видам основных тканей и изделий, для которых они предназначены.

Для дублирования деталей данного изделия применялся трикотажный прокладочный материал арт. 9333, который имеет следующие показатели:

- Ширина, см - 90±3

- Поверхностная плотность, г/м - 2

- Жесткость, мк*Н*см2

в продольном направлении 200-1200

в поперечном направлении 200-1200

- Прочность склеивания, даН/м, не менее 0,3

- Усадка после мокрых обработок, не более, %

в продольном направлении – 2,5

в поперечном направлении – 2,5

2.5 Требования к швейным ниткам

Швейные нитки являются основным средством соединения деталей швейных изделий. В процессе образования стежка на швейных машинах и в процессе эксплуатации изделий швейные нитки испытывают различные воздействия, вызывающие их структурные изменения, поэтому должны соответствовать ряду требований.

Технологические требования определяются условиями работы ниток на швейных машинах. С учетом условий образования стежка швейные нитки должны обладать высокими показателями прочности при растяжении, иметь определенные значения удлинения при растяжении, быть равномерными по прочности и удлинению, уравновешенными по крутке, при воздействии влаги иметь такую же величину усадки, как и соединяемые материалы.

Для стачивания деталей на швейных машинах челночного стежка рекомендуется использовать нитки правой крутки.

Швейные нитки должны быть теплостойкими, так как при работе современных скоростных машин игла нагревается до 300-400С.

Эксплуатационные требования, предъявляемые к швейным ниткам, определяются условиями эксплуатации изделий. Швейные нитки должны обеспечивать необходимую прочность соединения деталей швейных изделий, иметь хороший внешний вид, не усаживаться при ВТО, быть стойкими к действию светопогоды, химической чистке и стирке.

Таблица 2.5 - Номенклатура свойств и показателей качества текстильных полотен

|

Требования к текстильным полотнам

|

Обеспечивающие свойства

|

Верхний материал

(костюмная ткань)

|

Подкладочный

|

|

1

|

2

|

4

|

5

|

|

Эстетические

|

Художественно-колористическое оформление, балл

|

12

|

10

|

|

|

Структура, балл

|

12

|

15

|

|

|

Отделка, балл

|

16

|

15

|

|

|

Прочность окраски, балл

|

|

4

|

|

|

Пиллингуемость, количество пиллей на 10 см

|

Не более 2

|

Не более 0,5

|

|

|

Загрязняемость

|

|

|

|

Гигиенические

|

Водоупорность, мм. в. ст.

|

|

|

|

|

Гигроскопичность, %

|

15-17

|

Не менее 7

|

|

|

Воздухопроницаемость, дм/мc

|

Не более 150

|

Не менее 10

|

|

|

Водопроницаемость, дм/мc

|

Не более 35

|

Не более 20

|

|

|

Паропроницаемость, г/мч

|

Не менее 40

|

Не менее 50

|

|

|

Пылепроницаемость, г/смс

|

|

|

|

|

Тепловое сопротивление, мК/Вт

|

0,1

|

|

|

|

Коэффициент теплопроводности, Вт/мК

|

0,050

|

|

|

|

Удельное электрическое сопротивление, Омм

|

|

|

|

Износостойкость

|

Волокнистый состав,%

|

Шерсть - 65, лавсан - 35

|

Вискоза -40, ацетат - 60

|

|

|

Стойкость к истиранию, циклов

|

10000

|

1000

|

|

|

Масса, г/м

|

260-630

|

|

|

|

Разрывная нагрузка, даН:

по основе

по утку

|

Не < 30

Не < 25

|

Не < 25

Не < 16

|

|

|

2

|

4

|

5

|

|

|

Разрывное удлинение, % по основе

по утку

|

Не > 7

Не > 5

|

Не > 10

Не > 7

|

|

|

Коэффициент несминаемости, %

|

|

Не < 70

|

|

|

Прочность на раздирание, Н

|

|

|

|

Конструкторско-технологические

|

Ширина, см

|

80 - 150

|

80 - 150

|

|

|

Толщина, мм

|

1,0 – 1,6

|

0,1 -0,25

|

|

|

Жёсткость на изгиб, мНсм

|

Не > 15

|

Не > 10

|

|

|

Коэффициент драпируемости, %

|

Не < 65

|

Не < 65

|

|

|

Усадка, %

|

Не > 3

|

Не > 3

|

|

|

Осыпаемость, даН

|

Не < 10

|

Не < 1,2

|

|

|

Раздвижка, Н

|

Не < 15

|

0,9 – 1,2

|

|

Экономические

|

Стоимость, руб/1м

|

|

|

|

|

Ценностная группа

|

|

|

2.6 Требования к фурнитуре

Фурнитура служит для застегивания швейных изделий, при�крепления, упрочнения деталей этих изделий, а также для удоб�ства эксплуатации одежды. К фурнитуре швейного производства относятся: пуговицы, застежки-молнии, кнопки, крючки, петли, пряжки и т. п. / /.

Ассортимент пуговиц очень разнообразен. Группировка пу�говиц производится по следующим признакам.

- по назначению пуговицы делят на пальтовые, пиджач�ные, платьевые, брючные, бельевые, форменные и детские;

- по исходному материалу различают пуговицы пласт�массовые, металлические, керамические, деревянные, костяные, перламутровые, комбинированные и др.;

- по способу производства - литые, прессованные, механически обработанные, штампованные, сборные;

- по отделке - без защитно-декоративного покрытия, с защитно-декоративным покрытием, тисненые фольгой;

- по способу крепления к одежде - пуговицы быва�ют с двумя или четырьмя отверстиями, с ушком, с полупотай�ным ушком и формованные на одежде.

- по способу отделки пуговицы бывают рядовые и отде�лочные.

Промышленностью выпускаются пуговицы различных раз�меров (пальтовые, пиджачные, платьевые, брючные, бельевые, форменные).

Требования к пуговицам следующие: они должны быть устойчивы к действию света, воды, низких температур. Они не должны деформироваться при химчистке швейных изделий. Теплостойкость до 85-100С0 / /.

Для данной модели были выбраны пластмассовые пуговицы костюмного типа диаметром 15-25 мм, толщина пуговиц должна быть не менее 1,6 мм. Свойства пуговиц определяются свойствами исходных мате�риалов, используемых для их изготовления.

Характеристика пуговиц представлена в табл. 2.3

Таблица 2.3 – Размеры пуговиц

|

Максимальный размер (диаметр) пуговицы

|

Размер отверстия

|

Расстояние между центрами отверстия

|

|

15-25

|

2,5

|

2,5

|

2.7 Способы ухода за проектируемым изделием

Символы по уходу несут информацию о правильном уходе за изделием. Виды обработок устанавливаются с учетом свойств материалов пакета. Символы по уходу наносят на товарный ярлык в соответствии /17/. Они должны содержать все виды обработок: стирка, глажение, отбеливание, сухая чистка или сушка в барабане. Условия обработки изделия устанавливаются с учетом особенностей текстильных материалов, использованных при его изготовлении. Требования для данного изделия представлены в таблице 2.4

Таблица 2.4 – Требования по уходу за изделием

|

Символ

|

Условия применения

|

|

|

Максимальная температура при стирке 400С

Механические воздействия обычные

Полоскание обычное

|

|

|

Не отбеливать хлорсодержащим веществом

|

|

|

Сухая чистка в тетрахлорэтилене, монофтортрихлорпентане , уайт-спирите.

|

|

|

Глажение при максимальной температуре прессующей поверхности ( подошва утюга)до 1100С.

Глажение и пропаривание требует осторожности.

|

|

|

Сушить изделие в подвешенном состоянии, без п

редварительного отжима

|

3 Разработка модельной конструкции

3.1 Подбор и анализ базовой конструкции (БК)

Изучив журналы мод и интернет-ресурсы, выбираем модель пиджака, брюк и рубашки из журнала Бурда №8/2012. Данная базовая конструкция соответствует требованиям школьной формы и будет использована как основа.

3.2 Разработка модельной конструкции

На базе уточненной исходной конструкции разрабатываем модельную конст�рукцию школьной формы с последующими этапами в соответствии с :

- выбор способа формирования узла и членения его на детали;

- разработка декоративных элементов;

- проверка срезов деталей на сопряженность и накладываемость.

Для достижения максимального соответствия конструкции заданной модели вносим некоторые изменения в исходную конструкцию:

- отрисовываем линии горловины, проймы пиджака и рубашки;

- отрисовываем линии кокеток на полочке и спинке рубашки;

- отрисовываем линии рельефов на полочке;

- наносим места расположения карманов на полочке;

- расширяем конструкцию по боковым срезам;

- наносим линию локтевого шва на рукаве;

Полученная конструкция учитывает специфику технологии изделий.

Достоинство полученной конструкции в простоте и эргономичности.

Технологичность конструкции оцениваем по сопряженности срезов, гладкости контурных линий, накладываемости срезов и по количеству пере�хватов при стачивании швов.

Прежде всего проверяют сопряженность срезов смежных деталей. Сре�зы двух деталей, которые в изделии являются продолжением один другого, должны образовать общую гладкую линию без заметного глазу излома в точ�ке их стыковки. Результаты проверки показали, что все срезы сопрягаемы.

После проверки сопряженности проверяем накладываемость срезов, для чего шаблоны деталей накладываем один на другой, уравнивая одно�именные срезы. Если срезы обоих шаблонов совпадают, то такие швы могут быть стачаны за один прием. Для прямых срезов и срезов с небольшой кри�визной эта длина составляет 30,0-40,0 см. Если срезы полностью не наклады�ваются, то их стачивают в несколько приемов с перехватами. Результаты проверки показали, что все срезы накладываемы.

В соответствии с направлениями моды и требованиями НТД выбраны модели коллекций для мальчиков младшего школьного возраста с возможностью их изготовления на предпри�ятии ИП «Хрусталева В.А.» г.Рязань.

Проведен анализ базовой конструкции, на основании которого сделаны следующие выводы и даны рекомендации. Оценка объемно-пластической ха�рактеристики исходной конструкции, показала соответствие ее формы проек�тируемого изделия.

Определена прибавка к обхвату груди, ширины спинки, ширины прой�мы, ширины рукава. Высота оката втачного рукава соответствует высоте замкнутой пройме, ширина горловины полочки и спинки, а также длина пле�чевых срезов соответствует друг другу.

На базе уточненной исходной конструкции разработана модельная конструкция проектируемого изделия. Нанесены линии рельефов, кокеток. Намечено место расположения накладных карманов, отделочных деталей.

Конструкция сбалансирована, объемная форма достигается за счет композиционных прибавок на различных участках конструкции.

Полученная конструкция учитывает специфику технологии швейных изделий. Достоинство полу�ченной конструкции в простоте и эргономичности.

В ПРИЛОЖЕНИИ Б представлена модельная конструкция модели школьной формы в масштабе 1:1.

4 Технологическая часть

- Проектирование рациональных методов и режимов обработки изделия

Ассортимент современной школьной формы чрезвычайно разнообразен. Формы и размеры изменяются в зависимости от назначения и вида, требований, свойств материалов и других факторов. Процесс изготовления любого вида одежды состоит из обработки отдельных узлов, деталей и последующей их сборки. Детали одежды обрабатывают различными методами в зависимости от применяемых операций, машин, инструментов и приспособлений. Методы обработки деталей одежды – это различные сочетания операций, выполняемых в определенной последовательности и применяемых для соединения, формования, обработки краёв и отделки деталей. При разработке технологических процессов для производства изделий, для каждой операции устанавливают технологические параметры и режимы обработки в соответствии с видом, моделью, конструкцией изделия и применяемыми материалами.

Основной задачей выбора методов обработки изделия, является обеспечение высокого качества обработки основных узлов и деталей одежды при максимальной экономичности и максимальной степени использования оборудования, что и является показателем эффективности технологических процессов. Высокие требования, предъявляемые к качеству изделий, возможно, удовлетворить, постоянно совершенствуя технологию пошива одежды. При этом повышение качества и эффективность процессов изготовления изделий может быть достигнуто не только за счёт использования прогрессивных методов обработки, но и благодаря научно–обоснованному выбору материалов. Прогрессивная технология предусматривает широкое применение клеевых материалов и механизированного труда при обработке деталей и узлов. От правильности выбранных режимов обработки, их точного соблюде�ния зависит внешний вид изделий, устойчивость приданной формы, сохране�ние физико-механических свойств материалов, а также материалоемкость и трудоемкость обработки. Нарушение установленных параметров обработки приводит к различ�ным дефектам, в том числе неустранимым дефектам.

Готовое изделие должно соответствовать требованиям НТД. Параметры машинных стежков и строчек должны соответствовать указанным в таблице 4.3.1. Отклонения от выбранной частоты строчки должны быть не более 10%. В утолщенных местах шва допускается местное увеличение частоты строчки без прорубания материала.

Влажно – тепловая обработка является важной частью технологического процесса изготовления одежды, так как составляет 20-25% общей трудоёмкости пошива и от них во многом зависит качество швейного изделия. Назначение ВТО – придание объемно пространственной формы деталям изделия, обработка различных швов, склеивания деталей и окончательная отделка. Особенностью внутрипроцессной влажнотепловой обработки является целенаправленное воздействие давлением, теплом и паром на деталь или узел с целью их качественной обработки. Окончательная влажнотепловая обработка применяется для обработки готового изделия для придания ему товарного вида.

Таблица 4.3.3 – Параметры образования клеевых соединений деталей изделия

|

Назначение клеевого соединения

|

Клеевой материал (марка, артикул)

|

Вид клеящего вещества

|

Режимы склеивания

|

Наименование оборудования

|

|

|

|

|

температура, С

|

время прессования, с

|

давление мПа

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Дублирование мелких деталей, локальное дублирование

|

дублерин Danelli D1VP65

|

РА23МЕШ

|

140 - 150

|

-

|

0,03- 0,04

|

|

Проблема выбора швейного оборудования возникает при создании новых предприятий, при проектировании новых технологических потоков по изготовлению одежды или при реконструкции и техническом перевооружении уже действующих. Такой выбор в нынешних условиях, когда производителям одежды в России стали доступны практически любые швейные машины, является ответственной и довольно сложной задачей. Ответственность при выборе оборудования предполагает не только грамотный анализ технических и стоимостных данных, но и предвидение последствий, которые могут возникнуть при его эксплуатации.

В связи с тем, что проектирование ведется для гибкого швейного потока, целесообразно принять к рассмотрению универсальное швейное оборудование и специализированное. Так как общими требования, предъявляемыми для мелкосерийного гибкого потока являются: высокая степень универсальности, возможность быстрого и простого изменения режимов обработки; простота в обслуживании. Характеристика оборудования, применяемого в технологическом процессе, представлена в таблицах 4.3.4, 4.3.5.

Таблица 4.3.4 – Характеристика оборудования, применяемого в технологическом процессе.

|

Класс, тип, марка оборудовани. Предприятие изготовитель

|

Максимальное количество стежков в мин, об/мин

|

Максимальная длина стежка, мм

|

Максимальная толщина материалов под лапкой машины, мм

|

Исполнительный орган перемещения материала

|

Дополнительные данные

|

|

Одноигольня машина челночного стежка Typical GC6150

|

5000

|

7

|

6

|

Нижний реечный транспортер

|

Автоматическая смазка, низкий уровень шума и вибрации

|

|

Одноигольная машина челночного стежка Typical GC6160

|

5000

|

7

|

6

|

Игольный транспортер

|

Автоматическая смазка, низкий уровень шума и вибрации

|

|

Полуавтомат для изготовления петель LBH-780U JUKI

|

3600

|

2

|

12

|

Игольный и нижний транспортеры

|

Длина петли 6,4 – 38,1 мм.

|

|

Краеобметочная Juki DLN – 5420-6

|

5000

|

4

|

10

|

Верхний игольный и нижний транспор-

тер

|

Нож для обрезания срезов.

Микропро-цессорное управление

|

Таблица 4.3.5 – Оборудование для внутрипроцессной и окончательной ВТО, для дублирования деталей одежды

|

Тип оборудования, назначение, фирма-изготовитель

|

Мощность, кВт

|

Температура нагрева рабочей поверхности С

|

Усилие прессования, кг/см2

|

Ширина ленты, мм

|

Скорость движение ленты, м/мин

|

Время нагрева, с

|

Габариты, мм

|

Вес, кг

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Парогенератор для одного утюга с автоматической подкачкой воды STIR1 AUTOMATIC

|

3,3

|

-

|

-

|

-

|

-

|

-

|

450400950

|

48

|

Схема сборки является неотъемлемой частью при разработке изделий, она помогает подробно увидеть, и не пропустить операции при составлении последовательности изделия, что сокращает время работы технолога.

Под методом обработки деталей одежды понимаются различные сочетания операций, выполняемых в определенной последовательности и применяемых для соединения, формования, обработки краев и отделки деталей. Выбор методов обработки зависит от следующих факторов: вида изделия, его условий эксплуатации; возрастной, социальной группы потребителей и ценовой группы изделия; художественно-конструкторского построения модели; свойств материала пакета; предполагаемого оборудования.

Методы обработки должны быть максимально унифицированы; не допустимы неоправданно трудоемкие методы обработки. Применяемые соединения в проектируемой модели – ниточные, следовательно, основными требованиями к методам обработки являются вид и конструкция шва. Выполнение и соблюдение заданных параметров швов необходимо для достижения современного вида одежды, что осуществляется с помощью приспособлений малой механизации к швейным машинам.

При выборе методов обработки учитывалась возможность изготовления изделия в условиях гибкого швейного потока. Также на выбор влияло эстетическое соответствие предлагаемого варианта обработки и соответствия потребительским требованиям.

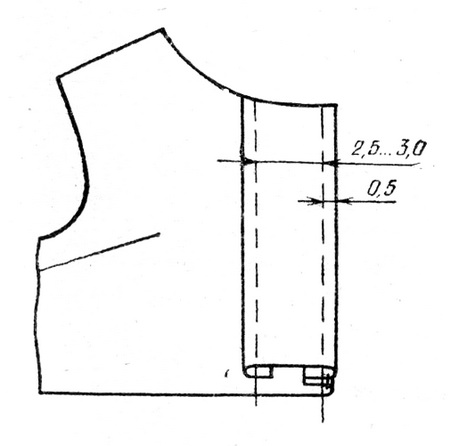

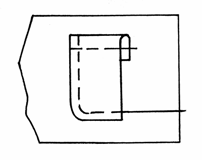

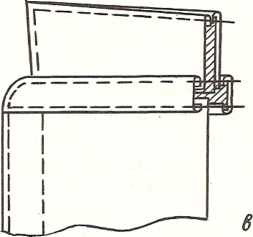

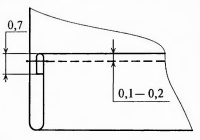

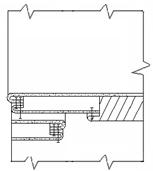

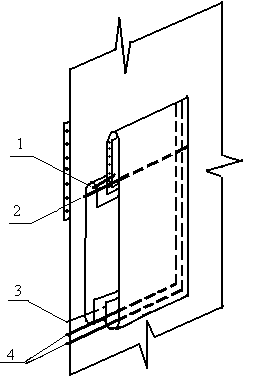

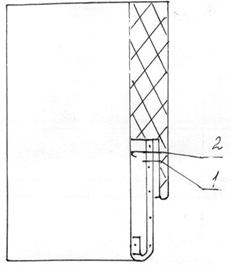

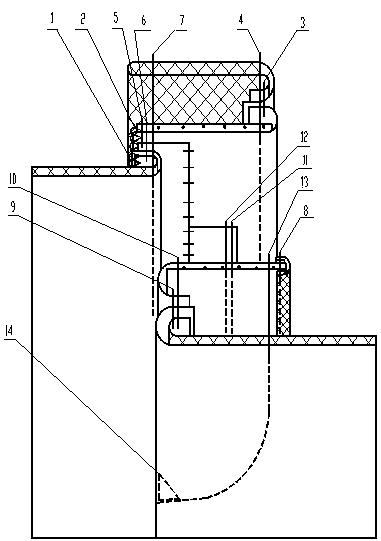

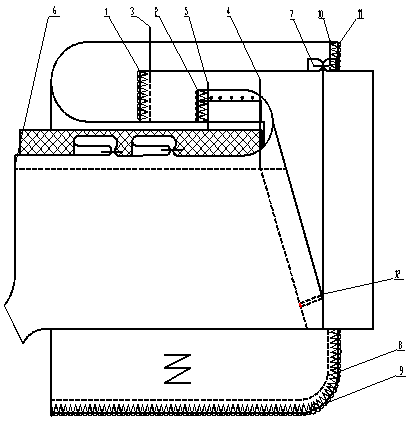

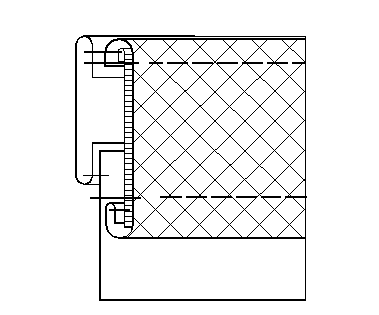

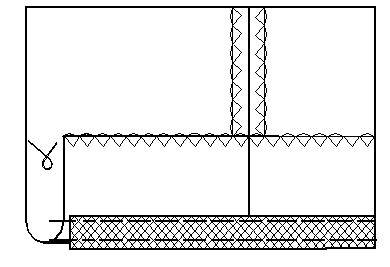

Графическое представление методов обработки изделий, представлены в виде сечения основных сборочных узлов изделия, с указанием последовательности выполнения операций путём цифровой нумерации представлены на рисунках .

Рисунок - Технический чертеж модели школьной формы для мальчика

Рисунок – Обработка кокеток рубашки

Рисунок – Обработка застежки рубашки

Рисунок - Обработка кармана

Рисунок - Обработка воротника со стойкой и соединение с изделием

Рисунок Обработка застежки рукава

Рисунок - Обработка манжеты и соединение с изделием

Рисунок - Обработка низа изделия

Рисунок -Обработка края борта пиджака

Рисунок -Обработка накладного кармана пиджака и соединение его с изделием

Рисунок - Обработка низа рукава и низа изделия

Рисунок - Обработка плечевых, рукавных, боковых срезов

Рисунок -Обработка застежки-гульфика брюк

Рисунок - Обработка бокового кармана с отрезным бочком

Рисунок - Обработка пояса и соединение его с изделием

Рисунок - Обработка низа брюк

4.2Составление технологической последовательности на изделие

Технологическая последовательность представлена в виде таблицы

Таблица

|

Номер операции

|

Наименование

|

Вид работы

|

Оборудование

|

|

1

|

Декотирование

|

У

|

Утюг Сs-392 «Паннония»

|

|

2

|

Раскрой

|

Р

|

Стол , лекало, ножницы, мел

|

|

3

|

Дублирование подбортов, обтачки горловины спинки, кармана

|

У

|

Утюг Сs-392 «Паннония»

|

|

4

|

Уточнение деталей кроя

|

Р

|

Сантиметровая лента, мел ,ножницы, лекало

|

|

5

|

Сметывание полочек и спинки на примерку

|

Р

|

Нитки ,игла

|

|

|

ПРИМЕРКА

|

|

|

На примерке мы определяем ширину полочек и спинки, баланс изделия, месторасположение карманов.

После примерки вносятся изменение в изделие, уточняется симметричность деталей.

Если необходимо делается первая осноровка.

Продолжение таблицы

|

6

|

Стачивание вытачек на полочке, среднего шва спинки

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

7

|

ВТО

|

У

|

Утюг Сs-392 «Паннония»

|

|

8

|

Складываем детали для проверки их симметричности

|

Р

|

Сантиметровая лента, мел ,ножницы, лекало

|

|

9

|

Нанести месторасположение карманов

|

Р

|

Лекало ,мел,линейка

|

|

|

Изготовление карманов

|

|

|

|

10

|

Проклеить и заутюжить верх кармана

|

У

|

Утюг Сs-392 «Паннония»

|

|

11

|

Обтачать карман подкладкой

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

12

|

Подрезать закругления и вывернуть на лицевую сторону

|

Р

|

Ножницы

|

|

13

|

Приутюжить карман

|

У

|

Утюг Сs-392 «Паннония»

|

|

14

|

Наложить карман на полочку и настрочить

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

15

|

ВТО кармана

|

У

|

Утюг Сs-392 «Паннония»

|

Из подкройного материала по лекалам вырезать подборта и обтачку на спинку. Продублировать, проверить симметричность правой и левой детали.

Продолжение таблицы

|

12

|

Стачать подборт с обтакой спинки по плечевым швам

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

13

|

Разутюжить швы

|

У

|

Утюг Сs-392 «Паннония»

|

|

14

|

Раскроить подклад

|

Р

|

Сантиметровая лента, мел ,ножницы, лекало

|

|

15

|

Стачать подклад

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

16

|

Подрезать подклад по линии притачивания его к подборту

|

Р

|

Сантиметровая лента, мел ,ножницы

|

|

17

|

Притачать подклад к подборту и к обтачке спинки

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

18

|

Сметать плечевые швы

|

Р

|

Нитки ,иголка

|

|

19

|

Сметать рукава по переднему и локтевому шву

|

Р

|

Нитки ,иголка

|

Примерка № 2. На второй примерке мы уточняем баланс изделия или исправляем его путем перекалывания плечевых швов, уточняем линию проймы, вкалываем с помощью булавок рукав в пройму, уточняют высоту оката, ширину и длину рукава, уточняют длину изделия. После примерки вносим изменения если таковые имеются, делаем осноровку изделия, проверяем симметричность деталей.

Продолжение таблицы

|

23

|

Стачать плечевые швы

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

24

|

Стачать передние швы рукава

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

25

|

ВТО рукавов и плечевых швов

|

У

|

Утюг Сs-392 «Паннония»

|

|

26

|

Продублировать низы рукавов

|

У

|

Утюг Сs-392 «Паннония»

|

|

27

|

Продублировать низ спинки

|

У

|

Утюг Сs-392 «Паннония»

|

|

28

|

По меткам заутюжить низ пиджака из основной ткани

|

У

|

Утюг Сs-392 «Паннония»

|

|

29

|

Сколоть материал верха с подкладом в области проймы, по линии талии , вывести низ на подкладке , оставив складку на свободу движения

|

Р

|

Сантиметровая лента, мел ,ножницы,булавки

|

|

30

|

Заколоть низ пиджака вместе с подкладом

|

Р

|

Булавки

|

|

31

|

Вывернуть пиджак на изнанку

|

Р

|

|

|

32

|

Притачать низ пиджака к низу подклада

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

33

|

Закрепить низ пиджака и подборта потайными стежками

|

Р

|

Нитки ,иголка

|

|

34

|

Выверуть пиджак через проймы и проверить симметрию

|

Р

|

|

|

35

|

ВТО низа пиджака

|

У

|

Утюг Сs-392 «Паннония»

|

|

36

|

Стачать локтевой шов рукава,стачать подклад рукава,оставив в переднем шве одного рукава щель

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

37

|

ВТО подклада и локтевого шва рукава

|

У

|

Утюг Сs-392 «Паннония»

|

|

38

|

Притачать низ подклада к низу рукава, совместив правильно швы

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

39

|

Заутюжить припуск низа рукава

|

У

|

Утюг Сs-392 «Паннония»

|

|

40

|

Вывести складку на свободу движения внизу рукава на подкладке

|

Р

|

|

|

41

|

Подшить низ рукава

|

Р

|

|

|

42

|

Осноровить верхний срез рукава вместе с подкладом

|

Р

|

Сантиметровая лента, мел ,ножницы,булавки

|

|

43

|

Проложить строчку по окату рукава шагом в 0,5 см,чтобы посадка на головке рукава легла равномерно и без складочек

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

44

|

Собрать строчку равномерно распределив посадку

|

Р

|

|

|

45

|

Сутюжить посадку по окату

|

У

|

Утюг Сs-392 «Паннония»

|

|

46

|

Вколоть рукав в пройму

|

Р

|

Булавки ,манекен

|

|

47

|

Втачать рукав в пройму

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

48

|

Приутюжить припуск шва втаченного рукава

|

У

|

Утюг Сs-392 «Паннония»

|

|

49

|

Проверить правильность посадки рукава

|

Р

|

Манекен

|

|

50

|

Притачать подокатник

|

М

|

Одноигольная машина челночного стежка DLM-5200N-D Джуки

|

|

51

|

Застрочить щель в подкладке рукава

|

М

|

Одноигольная машина челночного стежка Typical GC6160

|

|

52

|

ВТО пиджака

|

У

|

Утюг Сs-392 «Паннония»

|

|

53

|

Наметить петли

|

Р

|

Линейка ,мел

|

|

54

|

Пробить петли

|

М

|

|

|

55

|

Наметить пуговицы

|

Р

|

Линейка ,мел

|

|

56

|

Пришить пуговицы на правую полочку и на рукава

|

Р

|

Нитки ,иголка

|

|

57

|

Окончательное ВТО

|

У

|

Утюг Сs-392 «Паннония»

|

4.2 Технология раскроя материалов. Определение норм расхода материалов на модель.

Расход материала на модель рассчитывался по следующей формуле

Дизд+Друк+Дбр. Итого на модель было потрачено 1 м 50 см ткани костюмной. На изготовление рубашки ушло 0,9 м ткани сорочечной.

Раскладка лекал производилась наиболее удобным способом. Все детали выкраивались вручную ножницами.

5 Изготовление первичного образца модели

5.1 Раскрой первичного образца модели

Для раскроя первичного образца модели на предприятии ИП «Хрусталева В.А.» используются шаблоны всех деталей, которые копируются с чер�тежа модельной конструкции. В шаблоны копируемых деталей вносят раз�личные изменения:

- добавляют припуски на швы, в зависи�мости от вида обработки, оборудования на котором будет осуществляться запуск модели в производство и вида материала и балансировку изделия (по плечевым срезам-1см, пройме и горловине -1см);

- в шаблоны вносят внутренние измерения, обусловленные усадкой (ес�ли материал не прошёл противоусадочную обработку);

- ставят контрольные рассечки и долевые нити с отклонениями на ос�нове НТД (если отклонения от долевой предусмотрены).

Перед раскладкой шаблонов определяют условия выполнения расклад�ки, исходя из особенностей моделей и используемых материалов (наличие непарных или асимметричных деталей, деталей, выкроенных под углом к ни�ти основы, ширины материала, вида лицевой поверхности, рисунка и т. п.), порядок размещения деталей в раскладке определяется техническими требо�ваниями на раскрой и условиями рационального использования материалов.

Раскрой изделия производим на ткани в разверну�том виде. Вначале выполняем предварительную раскладку лекал для нахож�дения наиболее рационального варианта. Раскладку начинаем с крупных де�талей (полочки, спинки, рукавов), затем размещаем в выпадах мелкие детали (обтачки, карманы, кокетку). Детали шаблонов можно располагаем не в одном направлении т.к. мате�риал имеет однотонную гладкую лицевая по�верхность. Межлекальное рас�стоя�ние оставляем минимальным, т.к. поверхность ткани однотон�ная. Обмеловку выполняем мелом по изнаночной стороне материала. Раскрой выполняем вручную при помощи ножниц. Перед раскроем проверяем нали�чие всех деталей, направление нити основы во всех деталях, проставляем кон�трольные соединительные знаки по срезам, наносим поло�жение основных конструктивных линий на деталях - линии талии, глубины проймы, полуза�носа.

5.2 Подготовка и проведение примерки (балансировка первичного образца)

Основным способом уточнения конструкции изделия является способ последовательных усовершенствований образцов во время примерок их на типовых фигурах или манекенах.

В практике конструкционных проработок изделий предназначенных для индивидуального изготовления, используется не менее двух примерок. Смётывают плече�вые и боковые срезы пиджака. Заготавливают рукав. Правый рукав вметы�ваем в пройму, нижний воротник вметываем в горловину. В брюках сметывают боковые и шаговые срезы, шов сиденья, приметывают пояс.

Примерку делают на одетой фигуре (в белье). Все изменения делают на одной стороне фигуры (на правой). В образце, подготовленном к примерке должны быть чётко намечены линии полузаноса, груди, талии, бёдер, балансовые вертикали, положение карманов, замётан низ изделия, макеты мелких деталей (шлёвки, паты), сделанных из бумаги.

Перед примеркой подготовленный образец следует осмотреть на столе для выявления и устранения технологических недостатков.

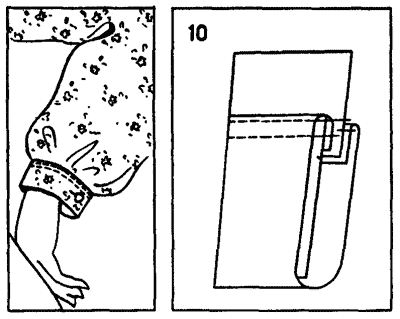

Образец надевают на фигуру манекенщика или манекен и скре�пляют булавками, совмещая по линии полузаноса борта, уравнивая их по ли�ниям талии и низа. Сначала оцениваем общее впечатление от изделия, соответствие дли�ны и ширины основных деталей, и лишь затем приступаем к переколке швов. На рисунке показана примерка брюк и рубашки на фигуре.

Рисунок -Проведение примерки брюк, посадка на фигуре

Рисунок - Проведение примерки рубашки.

После исправления баланса приступаем к уточнению силуэта изделия, определяемого чаще всего степенью прилегания его по линии талии и вели�чиной расширения по линии низа.

После перекалывания боковых швов необходимо ещё раз убе�диться, что горизонтальные и балансовые вертикальные линии изделия заня�ли правильное положение. Затем уточняют длину изделия, положение карманов. Линии горлови�ны и проймы обмеляют.

На заключительном этапе оцениваем соответствие выполненного об�разца модельному. Все изменения переносим на симметричные детали и в чертежи модельной конструкции. Проверяем соответствие места расположения карманов, выреза горло�вины, глубина проймы, длина изделий и длина рукавов.

При изготовлении первичного образца изделия детской школьной формы, была проведена примерка, при этом уточнена форма изделия, длина рукава, длина низа брюк, линии членения и расположение декоративных элементов. Изготовленные первичные образцы имеет хорошую посадку на фигуре и не требуют внесения изменений в шаблоны, а, следовательно, и в конструкцию. Это обусловлено постоянством заказов на аналогичные модели, исходные лекала хорошо проработаны.

В конечном итоге школьная форма была изготовлена и применяна на выпускном в детском саду. На рисунке показана модель в конечном исполнении.

Рисунок - Готовая модель школьной формы для мальчика

6 Разработка конструкторской документации на изготовление изделий в ИП «Хрусталева В.А.» г.Рязань.

Конструкторская документация на новую модель оформляется в виде технического описания и комплекта лекал всех деталей.

При производстве изделий небольшими партиями разрабатывается расширенный комплект документации, содержащий образец-эталон, комплект лекал-эталонов, ТО, ТЭП на модель и технологическую документацию в форме, принятой на предприятии ИП «Хрусталева В.А.»

6.1 Разработка рабочих чертежей лекал основных и вспомогательных

деталей

Рабочие чертежи лекал деталей являются техническим документом, ко�торый определяет конструкцию, форму и размеры деталей, а также техниче�ские условия их раскроя и изготовления.

Разработку рабочих чертежей лекал деталей швейных изделий выпол�няют в масштабе 1:1 в следующей последовательности:

- проверяют чертёж конструкции и при необходимости вносят коррек�тировки, учитывающие усадку материала, длину монтируемых одноимённых срезов

- проверяют соответствие линий соединения деталей, длину монти�руемых участков, величину технологической обработки и места расположе�ния контрольных знаков (монтажных надсечек) наложением деталей друг на друга и проверкой одноимённых срезов.

При выявлении несоответствий, конфигурацию внешних контуров шаблонов уточняют, при этом все изменения вносят в чертёж конструкции.

6.2 Изготовление образца-эталона

Образцы-эталоны на проектируемую модель изготавливаем на основе пер�вичной проработки и внесения соответствующих изменений в чертежи лекал. Образец-эталон должен соответствовать утвержденному техническому описанию и требованиям НТД / /.

Модель одежды должна быть безупречной с эстетической точки зре�ния. Так как качество изделия, прежде всего, определяется качеством его проекта, линии образцов эталонов должны быть безупречными по исполне�нию, чёткими и выразительными. На поверхности образца модели не должно быть никаких дефектов посадки - морщин, перекосов, заломов. Изделие должно быть тщательно отутюжено, но при этом объёмные участки изделия должны сохранить запроектированную форму.

Характеристика линейных отклонений поддаётся количественной оценке, а дефекты поверхностей одежды обычно определяются визуально.

На стадии проектирования решаются вопросы разработки целесообраз�ной совершенной конструкции изделия. При этом проверяется техническое задание и сама модель на соответствие её эксплуатационным требованиям и производственным возможностям. В разработанной конструкции также кон�тролируется соответствие применения исходных данных, правильность рас�чётов и измерений в готовом виде.

7 Разработка технического описания на образец модели

По итогам рассмотренного объема работ на этом этапе для модели из�делия оформляют ряд технологических документов, являющихся частью тех�нического описания. Для оформления используются стандартные формы - бланки в соответствии со стандартом предприятия.

Форма №1 - титульный лист.

Форма №2 - художественно-техническое описание образца. В этой же форме приводится перечень особенностей обработки изде�лия: отдельно по раскрою и пошиву.

Форма №3 - таблица измерений изделия в готовом виде (табель мер).

Форма №4 - спецификация деталей.

Форма №5 - сложность обработки на образец модели с учетом изменяющихся цен на проектные работы, сырье, текстильные материалы, фурни�туру и прочее.

Форма №6 - расход основных и вспомогательных материалов на образец проектируемой модели школьной формы для мальчика.

Форма №7 - перечень руководящих документов.

Перечень НТД для изготовления из�делия должен включать в себя все документы, в соответствии с ними осуществляется входной контроль материалов, регламентируются техниче�ские условия пошива изделия, выбираются параметры и режимы обработки, проводится контроль качества, определение сортности, маркировка, упаковка, транспортирование и хранение изделия.

8 Рекламная поддержка выпуска новой модели

С целью успешного продвижения на рынок разработанной модели, в рамках маркетинговой политики предприятия планируется осуществить рекламную поддержку изделия.

Предприятие в своей деятельности должно держать непрерывную связь с потребителем. Эта связь должна идти как от предприятия к потребителю, так и в обратном направлении по вполне определенным коммуникационным каналам.

Рекламная поддержка разработанной модели для ИП «Хрусталева В.А.», основывается на результатах проведенного ранее сегментирования рынка.

ИП «Хрусталева В.А.» не имеет в своем составе рекламного подразделе�ния, контакт с рекламными фирмами осуществляет специальный служащий фирмы - коммерческий директор предприятия. Он разрабатывает график ис�пользования различного вида реклам и средств в течение жизненного цикла товара. Затраты на рекламу составляют 1,5% от средней выручки. В этом ва�рианте при наиболее оптимальных вложениях в рекламу получена наиболь�шая величина ожидаемой валовой прибыли.

Для предприятий швейной отросли наиболее приемлемыми видами рекламы являются реклама в газетах и журналах, так как она менее дорого�стоящая по сравнению с телевидением.

ИП « Хрусталева В.А.» использует следующие виды рекламы:

- осуществление прямой почтовой рекламы (плановых и разовых рассылок писем, бандеролей, посылок с информационными материалами),

- в средствах массовой информации: рекламные объявления в журна�лах и газетах; статьи и информационные материалы.

- издание рекламных проспектов, буклетов, плакатов.

- реклама в Интернете (предприятие ИП « Хрусталева В.А.» имеет собст�венный сайт и Интернет-магазин), продажи по телефону.

- участие в крупных выставках-ярмарках; включение докладов пред�ставителей предприятия в деловую программу выставки; включение инфор�мации компании и выпускаемой продукции в официальные материалы вы�ставки.

ИП «Хрусталева В.А.» имеет свой фирменный товарный знак. Товарный знак приводится на этикетках, бланках докумен�тов, формируя фирменный стиль предприятия ИП « Хрусталева В.А.».

9 Экономическая часть

9.1 Определение себестоимости и рентабельности изделия

Важнейшим финансовым результатом деятельности предприятия является прибыль от реализации продукции, которая, в свою очередь, зависит от себестоимости и качества продукции, а также масштабов изготовления и продажи товара. Экономия издержек производства - важнейшая составная часть его эффек�тивности.

Плановая калькуляция

Изделие – Школьный пиджак на мальчика

Группа ткани верха – костюмная ткань

Таблица – Расчет материальных затрат на пиджак

|

Наименование материальных затрат

|

Техническая норма расхода

|

Цена за единицу измерения, р.

|

Сумма затрат на изделие, р.

|

|

1

|

2

|

3

|

4

|

|

Основные материалы:

|

|

|

|

|

- ткань верха

|

1,00

|

299,00

|

299,00

|

|

Вспомогательные материалы:

|

|

|

|

|

-дублерин

|

0,2

|

40,00

|

8,00

|

|

- подкладочная

|

1,00

|

199,00

|

199,00

|

|

Итого стоимость тканей

|

|

|

506,00

|

|

Швейные нитки:

|

|

|

|

|

- армированные

|

250

|

0,005

|

12,5

|

|

Пуговицы отделочные

|

1

|

25,00

|

25,00

|

|

Итого стоимость материалов

|

|

|

543,5

|

|

Транспортно - заготовительные расходы

|

,где – процент транспортно-заготовительных расходов, принимается по данным пред�приятия.

|

16,3

|

|

Итого материальных затрат

|

=+

|

560

|

Таблица – Дальнейший расчет плановой калькуляции

|

Номер и наименование статьи калькуляции

|

Краткая методика расчета статьи

|

Сумма на изделие, р.

|

|

1

|

2

|

3

|

|

1.Основная заработная плата производственных рабочих

|

|

|

|

2.Дополнительная заработная плата рабочих

|

|

|

|

3.Отчисления на социальные нужды

|

|

|

|

4.Расходы на содержание и эксплуатацию оборудования

|

|

|

|

Итого фабрично-заводская себестоимость

|

|

|

|

5.Прочие производственные расходы

|

|

|

|

Итого производственная себестоимость

|

|

|

|

6.Внепроизводственные расходы

|

|

|

|

Итого полная себестоимость изделия, в том числе фактическая стоимость обработки

|

|

|

Расчет цены и прибыли на изделие

Оптовая цена изделия определяется по формуле:

Розничная цена изделия:

Прибыль на единицу изделия:

Плановая калькуляция

Изделие – Школьные брюки на мальчика

Группа ткани верха – костюмная ткань

Таблица – Расчет материальных затрат на брюки

|

Наименование материальных затрат

|

Техническая норма расхода

|

Цена за единицу измерения, р.

|

Сумма затрат на изделие, р.

|

|

1

|

2

|

3

|

4

|

|

Основные материалы:

|

|

|

|

|

- ткань верха

|

0,8

|

299,00

|

239,2

|

|

Вспомогательные материалы:

|

|

|

|

|

-дублерин

|

0,2

|

40,00

|

8,00

|

|

- подкладочная

|

0,5

|

199,00

|

99,5

|

|

Итого стоимость тканей

|

|

|

346,7

|

|

Швейные нитки:

|

|

|

|

|

- армированные

|

250

|

0,005

|

12,5

|

|

Пуговицы отделочные

Тесьма-молния

|

1

0,2

|

10,00

25

|

10,00

5

|

|

Итого стоимость материалов

|

|

|

374,2

|

|

Транспортно - заготовительные расходы

|

,где – процент транспортно-заготовительных расходов, принимается по данным пред�приятия.

|

11,22

|

|

Итого материальных затрат

|

=+

|

385,42

|

Таблица – Дальнейший расчет плановой калькуляции

|

Номер и наименование статьи калькуляции

|

Краткая методика расчета статьи

|

Сумма на изделие, р.

|

|

1

|

2

|

3

|

|

1.Основная заработная плата производственных рабочих

|

|

|

|

2.Дополнительная заработная плата рабочих

|

|

|

|

3.Отчисления на социальные нужды

|

|

|

|