Разработка кинематической структуры фрезерного станка

КУРСОВОЙ ПРОЕКТ

По дисциплине: Металлорежущие станки

Тема: «Разработка кинематической структуры фрезерного станка»

СОДЕРЖАНИЕ

Введение

1 Определение технических характеристик станка.

1.1 Анализ задания, обзор конструкций станков и их технологических возможностей.

1.2 Выбор базовой модели станка и ее анализ.

1.3 Определение и обоснование кинематической структуры станка.

2 Кинематический расчет привода главного движения.

2.1 Определение кинематических параметров привода.

2.2 Разработка кинематической схемы привода.

2.3 Построение, анализ кинематических вариантов включения .

2.4 Определение чисел зубьев зубчатых колес.

2.5 Оценка точности кинематического расчета.

3 Прочностной расчет деталей и механизмов привода.

3.1 Определение действующих нагрузок в приводе.

3.2 Проектировочный расчет валов привода.

3.3 Проектировочный расчет зубчатых передач.

3.4 Проверочный расчет зубчатых передач.

3.5 Уточненный расчет вала привода.

3.6 Расчет шпоночных соединений.

3.7 Выбор и расчет муфт привода.

4 Описание основных систем станка.

4.1 Обоснование выбора системы управления.

4.2 Разработка электрической схемы системы управления.

4.3 Выбор типа и размеров электромагнитных муфт.

4.4 Система смазки.

4.5 Система охлаждения зоны резания и отвода стружки.

5 Мероприятия по технике безопасности при работе на станке

6 Элементы испытаний и приемки станка

Заключение

Список источников информации

ВВЕДЕНИЕ

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий. Поэтому количество и качество металлорежущих станков, их техническая оснащенность в значительной степени характеризуют производственную мощь страны.

Станки металлорежущие машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с помощью машин, изготовленных с применением таких станков. Их спектр очень широк – от строгальных станков с ручным управлением до компьютеризованных и роботизованных систем. Более 500 разных типов существующих металлорежущих станков могут быть подразделены не менее чем на десять групп по характеру выполняемых работ и применяемому режущему инструменту: токарные, сверлильные, фрезерные, шлифовальные, строгальные, зубообрабатывающие, протяжные, многопозиционные автоматические и др.

Целью курсового проекта является разработка кинематической структуры фрезерного станка.

1 ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СТАНКА

1.1 Анализ задания, обзор конструкций станков и их технологических возможностей

Данными для разработки кинематической структуры токарного станка являются :

- число скоростей привода z = 12;

- структурная формула привода z = 1 х 3 х Zсм х 2 ;

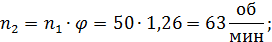

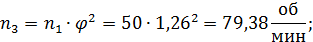

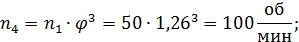

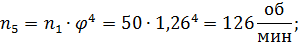

- знаменатель ряда скоростей j = 1,26;

- значение чисел оборотов n1 = 50 об/мин;

- число оборотов электродвигателя nэ = 1430 об/мин;

- мощность электродвигателя Nэ = 4 кВт;

- параметры станка :

В = 320 мм;

L = 850 мм.

Фрезерные станки - это универсальные станки с многолезвийным режущим инструментом – фрезой; главное движение – вращение фрезы.

Консольно-фрезерный станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами.

На станке можно обрабатывать горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т.д. На универсальных станках, имеющих поворотный стол, можно фрезеровать всевозможные спирали.

Технологические возможности могут быть расширены с применением длительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Станок предназначен для выполнения различных фрезерных работ в условиях индивидуального и серийного производства. В крупносерийном производстве станки могут успешно использоваться для выполнения работ операционного характера.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовывать многостаночное обслуживание.

Фрезерование вертикальных поверхностей выполняется дисковыми двусторонними, концевыми и торцевыми фрезами, используя для работы горизонтально – фрезерный станок. Горизонтально - фрезерный станок характеризуется горизонтальным расположением оси шпинделя и перемещением стола с деталью в продольном, поперечном и вертикальном направлениях.

1.2 Выбор базовой модели станка и ее анализ

Базовой моделью фрезерного станка является горизонтально - фрезерный станок. Станок предназначен для горизонтального фрезерования различных изделий сравнительно небольших разме ров цилиндрическими, дисковыми и фасонными фрезами, для вер тикального фрезерования торцовыми, концевыми и шпоночными фрезами, а также для выполнения различных сложных инстру ментальных работ.

Наличие горизонтального шпинделя и 'поворотной головки с вертикальным шпинделем, а также ряда дополнительных приспо соблений (углового универсального стола, делительной головки, круглого делительного стола и др.) обеспечивает станку широкую универсальность. Его целесообразно использовать для работы в инструментальных и экспериментальных цехах при изготовлении приспособлений, штампов, пуансонов, пресс-форм, различных инструментов и т. д.

Техническая характеристика станка

|

Наименование |

Значение |

|

Рабочая поверхность стола, мм |

200х800 |

|

Число скоростей вращения шпинделя |

12 |

|

Пределы чисел оборотов шпинделя в минуту, об/мин |

50-2240 |

|

Число скоростей подач стола |

16 |

|

Пределы скоростей подач стола, мм/мин |

|

|

продольных (Sпр) |

22,4-1000 |

|

поперечных (Sп) |

16-710 |

|

вертикальных (Sв) |

8-355 |

|

Скорость быстрого перемещения стола, мм/мин |

|

|

продольного |

2400 |

|

поперечного |

1710 |

|

вертикального |

855 |

|

Мощность главного электродвигателя, кВт |

2,8 |

Рисунок 1.2- Общий вид горизонтально-фрезерного станка модели 6П80Г

Основные узлы станка (см. рис. 1.2) следующие:

А – станина с коробкой скоростей и шпиндельным узлом; Б –хобот с подвеской; В – дополнительная связь консоли с хоботом; Г – поворотная часть стола; Д – поперечные салазки; Е – стол; Ж – консоль с коробкой подач; З – основание станка.

Органы управления (см. рис. 1.2) следующие:

1 – рукоятка для переключения коробки скоростей; 2 – рукоятка для переключения перебора шпинделя; 3 – рукоятка ручного продольного перемещения стола; 4 – рукоятка управления продольной подачи стола; 5 – рукоятка управления поперечной подачей стола; 6 – рукоятка управления вертикального подачей; 7 – рукоятка ручного вертикального перемещения консоли; 8 – маховичок для переключения коробки подач; 10 – рукоятка переключения перебора коробки подач.

Движения в станке следующие:

Движение резания (главное движение) – вращение шпинделя с фрезой.

Движение подач – перемещение стола с обрабатываемой деталью в продольном, поперечном и вертикальном направлениях.

Вспомогательные движения – все указанные перемещения стола, выполняемые на быстром ходу.

Принцип работы следующий.

Обрабатываемая деталь устанавливают непосредственно на столе, в тисках или специальных приспособлениях. Для обработки деталей в нескольких позициях широко используется универсальная делительная головка, которая позволяет производить делительные повороты заготовки на требуемое количество равных частей. Торцовые фрезерные головки закрепляют на торце шпинделя. Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производиться перемещением ствола , поперечных салазок и консоли .

1.3 Определение и обоснование кинематической структуры станка

На рисунке 1.3 представлена структурная схема горизонтально-фрезерного станка

Рисунок 1.3 - Структурная схема горизонтально-фрезерного станка

Для обработки поверхности деталей необходимо создать два движения формообразования:

-вращение фрезы

-перемещение заготовки в продольном, поперечном или вертикальном направлении.

Станок относится к классу Э22.

Кинематическая группа движения скорости резания ( - простая, с внутренней кинематической связью в виде вращающейся кинематической пары между шпинделем фрезы 3 и станиной 4. Внешняя кинематическая связь передает движение шпинделю от электродвигателя М1:

М1 1 Р1 2

Движение скорости резания () – простое с замкнутой траекторией. Оно настраивается по двум параметрам: на скорость – органом настройки , на направление – реверсивным механизмом Р1 (чаще реверсивным электродвигателем).

Кинематическая группа движения продольной подачи () имеет исполнительный орган – стол 10, на котором устанавливается обрабатываемая деталь. Кинематическая группа движения продольной подачи () тоже простая с внутренней кинематической связью в виде одной поступательной кинематической пары между столом 10 и направляющими 11.

Внешняя кинематическая связь расположена между электродвигателем М2 и столом 10:

М2 5 Р2 6 8

Движение подачи () – движение простое, с незамкнутой траекторией и настраивается по четырем параметрам: на скорость – органом настройки , на направление – реверсивным механизмом Р2, на путь и исходное положение – упорами 12, установленными на столе.

Структура кинематических групп поперечной () и вертикальной () однотипная со структурой кинематической группы продольной подачи ().

Движения в станках фрезерной группы такие: движение резания – вращение шпинделя с фрезой; движения подачи – перемещение стола с обрабатываемой деталью в продольном, поперечном и вертикальном направлениях.

Кинематическая настройка для приведенной кинематической структуры совершается органами настройки и .

- Формула настройки кинематической цепи главного движения .

Конечные звенья: вал электродвигателя М1 – шпиндель с инструментом.

Расчетные перемещения конечных звеньев цепи: . Уравнение кинематического баланса:

Формула настройки:

- Формула настройки кинематической цепи продольной подачи. Конечные звенья: вал электродвигателя М2 – стол. Расчетные перемещения конечных звеньев цепи: .

Уравнение кинематического баланса:

где – шаг ходового винта, мм.

2 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ.

2.1 Определение кинематических параметров привода.

Определяем диапазон регулирования на шпинделе по формуле (1):

Rn=jz-1, (1)

где Rn — диапазон регулирования;

j — знаменатель ряда скоростей;

z — число скоростных ступеней.

Rn=1,2612-1=12,71.

Определим расчетные числа оборотов, а затем их откорректируем по нормали 2Н11-1:

Сруктурные формулы:

а) z= ; б) z= ;

При анализе структурной формулы необходимо учитывать следующие ограничения:

1) количество передач в группе Рi 4;

2) количество передач в группе должна уменьшаться в кинематическом цепи по мере движения к шпинделю:

p1 p2 ... pk;

3) количество зубчатых колес на шпинделе должно быть 2;

4) количество зубчатых колес на промежуточных валах должно быть 7;

5) количество скоростей не более 36;

6) количество валов должно быть минимальным;

7) привод должен иметь высокий КПД;

8) одинарные понижающие передачи нужно располагать в кинематическом цепи ближе к шпинделю.

Учитывая ограничения выбираем вариант а) z= .

2.2 Разработка кинематической схемы привода.

Привод главного движения (ПГД) включает односкоростной асинхронный двигатель М1,мощность которого 4 кВт; шестискоростную коробку скоростей. Коробка скоростей состоит из множительных механизмов: z1–z2, z3–z4, z5–z6, z7–z8, z9–z10, z11–z12, za–zb.

В приводе главного движения используется односторонние электромагнитные муфты : ЭМ1, ЭМ2, ЭМ3, ЭМ4, ЭМ5.

Кинематическая схема ПГД представлена на рис 2.1:

Рисунок 2.1 — Кинематическая схема ПГД.

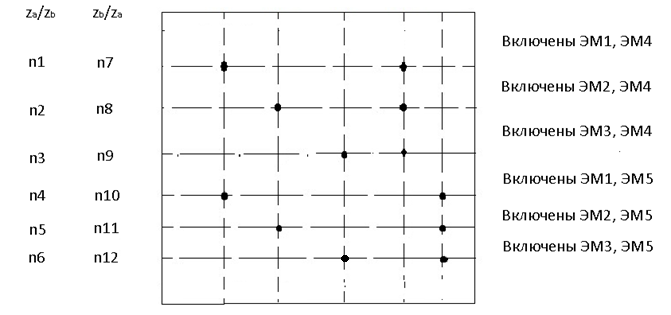

2.3 Построение, анализ кинематических вариантов включения и выбор оптимального варианта

Рассмотрим два кинематических варианта включения:

Рисунок 2.2 — Кинематический Рисунок 2.3 — Кинематический

вариант включения z= . вариант включения z= .

Выбор оптимального кинематического варианта включения осуществляется по двум принципам:

— по предельному диапазону групповых передач, когда

( =8) ;

— по суммарному диапазону регулирования на валах привода.

Рассмотрим первый принцип:

вариант а:

Rгр III =j0=1,260=1<8;

Rгр V =j3=1,263=2<8;

вариант б:

Rгр III =j4=1,214=2,52<8;

Rгр V =j1=1,211=1,21<8;

По второму принципу оптимальный кинематический вариант включения

будет тот, который имеет наименьший суммарный диапазон регулирования на валах привода. Следовательно, оптимальным будет вариант а) z= .

2.4 Построение графика чисел оборотов

График чисел оборотов можно построить, если известна полная кинематическая схема, оптимальный кинематический вариант включения , знаменатель ряда скоростей , значение чисел оборотов на шпинделе, значения чисел оборотов электродвигателя.

Рисунок 2.4 — График чисел оборотов

Определяем общее число интервалов lg , соответствующее наибольшему диапазону замедления по формуле (2):

, (2)

где n1 — частота вращения шпинделя на первой скорости;

nе — частота вращения электродвигателя;

j — знаменатель ряда скоростей.

2.5 Определение чисел зубьев зубчатых колес и диаметров шкивов привода

Первая группа уравнений записывается из фактических значений передаточных отношений:

1) і1=z1/z2=j -1,5;

2) і2=z3/z4=j -4;

3) і3=z5/z6=j -3;

4) і4= z7/z8=j -2;

5) ісм=za/zb=j -3;

6) і5=z9/z10=j -6;

7) і6=z11/z12=j -3.

Вторая группа уравнений записывается из условия параллельности осей валов, то есть постоянства межосевого расстояния двух соседних валов:

8) z3+z4=z5+z6;

9) z9+z10=z11+z12.

Третья группа уравнений записывается исходя из конструктивных соображений. Задаемся значениями чисел зубьев наименьших шестерен в каждой групповой передаче:

10) z1=25;

11) z3=22;

12)Z7=30;

13) z9=18;

14) za=30.

Определяем значения чисел зубьев:

1) ;

2) ;

3) ;

4) ;

;

;

Получаем следующие значения чисел зубьев:

z1=25; z5=26; z9=18;

z2=35; z6=52; z10=72;

z3=22; z7=30; z11=30;

z4=56; z8=48; z12=60.

2.6 Оценка точности кинематического расчета

При расчете чисел зубьев выполнялось округление до целых значений чисел зубьев, поэтому фактические значения расчетных частот вращения шпинделя будут отличаться от заданных. Отклонение расчетных значений от фактических определяются по формуле (4):

, (4)

где расчетные значения чисел оборотов;

стандартные значения чисел оборотов.

При это должно выполняться условие:

,

где

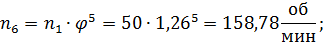

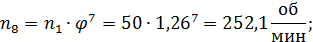

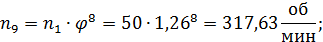

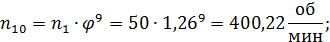

Определяем расчетные значения чисел оборотов по формуле:

;

;

;

;

;

;

;

;

;

;

;

.

Определяем погрешность расчета:

;

;

;

;

;

;

;

;

;

;

;

.

Исходя из результата расчета , делаем вывод, что коробка скоростей фрезерного станка рассчитана правильно.

3 ПРОЧНОСТНОЙ РАСЧЕТ ДЕТАЛЕЙ И МЕХАНИЗМОВ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ

3.1 Определение действующих нагрузок в приводе

Определяем диапазон регулирования на валах привода:

RвI=0=1;

RвII=0=1;

RвIIІ=2= ;

RвIV=8= ;

RвV=11=.

Определяем расчетные значения чисел оборотов:

nвI=1430 об/мин;

nвII=1000 об/мин;

nвIІI=400 об/мин;

nвIV=200об/мин;

nвV=50 об/мин.

Рассчитываем мощность, которую передает каждый вал:

NI= Nе =4 кВт;

NII= NI·м·пп =4·0,99·0,99=3,92 кВт;

NIII=NII·зп·пп =3,92·0,97·0,99=3,72 кВт;

NIV=NII·зп·пп =3,72·0,97·0,99=3,54 кВт;

NV=NIII·зп·пк=3,54·0,97·0,99=3,36 кВт;

Рассчитываем крутящий момент на валах :

;

;

;

;

;

3.2 Проектировочный расчет валов привода

Диаметры валов рассчитываем по формуле (5):

(5)

где Тві – крутящий момент на валу, Нм;

[] – допустимое напряжение на кручение, Мпа; []=20 Мпа.;

В соответствии с ГОСТ 6636-69 принимаем dвІ=20 мм.

;

В соответствии с ГОСТ 6636-69 принимаем dвІІ=22 мм.;

В соответствии с ГОСТ 6636-69 принимаем dвІІІ=30 мм.;

В соответствии с ГОСТ 6636-69 принимаем dвІV=36 мм.

;

В соответствии с ГОСТ 6636-69 принимаем dвІV=45 мм.

3.3 Проектировочный расчет зубчатых передач

Геометрические параметры зубчатой передачи z1- z2:

Z1=25;

Z2=35;

u=1,4.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL определяем по формуле (7) [8, с.49] :

KHL=1,8 (7)

Допускаемое контактное напряжение определяем по формуле (8) [8, с.49]:

sHP=sHP·KHL, (8)

где sHP — допускаемое контактное напряжение, соответствующее базовому числу N H0 циклов перемены напряжений, МПа;

K HL — коэффициент долговечности.

sHP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (9) [8, с.46]:

, (9)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KHb — коэффициент, учитывающий распределение нагрузки по ширине венца(KHb=1);

u — передаточное число;

ybd — коэффициент ширины зубчатого венца(bd = 0,2);

sHP — допускаемое контактное напряжение, (sHP =1170МПа).

Модуль зацепления m, мм определяем по формуле (10) [4, с.76]:

, (10)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

Полученный модуль округляем до стандартного значения m = 1,5 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=1,5·27=40,5 мм.

Геометрические параметры зубчатой передачи z3- z4:

Z3=22;

Z4=56;

u=2,54.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL определяется по формуле Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8 (8)

где N H0 — базовое число циклов перемены напряжений;

NHL — эквивалентное число циклов перемены напряжений.

Допускаемое контактное напряжение определяем по формуле (13) [8, с.49]:

sHP=sHP·KHL, (13)

где sHP — допускаемое контактное напряжение, соответствующее базовому числу N H0 циклов перемены напряжений, МПа;

K HL — коэффициент долговечности.

sHP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (14) [8, с.46]:

, (14)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м

KHb — коэффициент, учитывающий распределение нагрузки по ширине венца(KHb=1);

u — передаточное число;

ybd — коэффициен тширины зубчатого венца(bd = 0,2);

sHP — допускаемое контактное напряжение, (sHP =1170 МПа).

Модуль зацепления m, мм определяем по формуле (15) [4, с.76]:

, (15)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

Полученный модуль округляем до стандартного значения m = 2 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=2·21=42 мм.

Геометрические параметры зубчатой передачи za- zb:

Za=30;

Zb=60;

u=2.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8

Допускаемое контактное напряжение определяем по формуле (18) [8, с.49]:

sHP=sHP·KHL, (18)

где sHP — допускаемое контактное напряжение, соответствующее базовому числу N H0 циклов перемены напряжений, МПа;

K HL — коэффициент долговечности.

sHP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (19) [8, с.46]:

, (19)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KHb — коэффициент, учитывающий распределение нагрузки по ширине венца(KHb=1);

u — передаточное число;

ybd — коэффициент ширины зубчатого венца(bd = 0,2);

sHP — допускаемое контактное напряжение, (sHP =1170МПа).

Модуль зацепления m, мм определяется по формуле (20) [4, с.76]:

, (20)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

Полученный модуль округляем до стандартного значения m = 2 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=2·30=60 мм.

Геометрические параметры зубчатой передачи z9- z10:

Z9=18;

Z10=72;

u=4.

Материал шестерни - сталь 45. Термическая обработка – закалка,ТВЧ, 250НВ.

Коэффициент долговечности KHL (7) [8, с.49] :

KHL=1,8

Допускаемое контактное напряжение определяем по формуле (18) [8, с.49]:

sHP=sHP·KHL, (18)

где sHP — допускаемое контактное напряжение, соответствующее базовому числу N H0 циклов перемены напряжений, МПа;

K HL — коэффициент долговечности.

sHP=650·1,8=1170 МПа.

Расчетный начальный диаметр шестерни dw, мм определяем по формуле (19) [8, с.46]:

, (19)

где Kd — вспомогательный коэффициент(Kd=770);

Т1 — крутящий момент на шестерне, Н·м;

KHb — коэффициент, учитывающий распределение нагрузки по ширине венца(KHb=1);

u — передаточное число;

ybd — коэффициент ширины зубчатого венца(bd = 0,2);

sHP — допускаемое контактное напряжение, (sHP =1170МПа).

Модуль зацепления m, мм определяется по формуле (20) [4, с.76]:

, (20)

где dw — начальный диаметр шестерни;

z — число зубьев шестерни.

мм.

Полученный модуль округляем до стандартного значения m = 3,5 мм. По стандартному модулю пересчитываем начальный диаметр:

dw=3,5·18=63 мм.

3.4 Проверочный расчет зубчатых передач

Контактные напряжения H, МПа рассчитываем по формуле (21) [8, с.53] :

, (21)

где ZH — коэффициент, учитывающий форму сопряженных поверхностей зубьев, ZH=1,76;

Zм — коэффициент, учитывающий механические свойства материалов сопряженных колес,Zм=275;

Z — коэффициент, учитывающий суммарную длину контактных линий;

Ht — удельная расчетная окружная сила, Н·мм;

u — передаточное число;

dw — начальный диаметр шестерни, мм.

Коэффициент Z определяем по формуле (22) [8, с.54]:

, (22)

де — коэффициент торцового перекрытия.

Коэффициент торцового перекрытия определяем по формуле (23) [8, с.54]:

, (23)

где z1, z2 — число зубьев колес;

b — угол наклона зубьев, °.

Удельная расчетная окружная сила Ht, Н·мм определяем по формуле (24) [8, с.54]:

, (24)

где Ft — исходная расчетная окружная сила, Н;

bi – ширина зубчатого венца, мм;

КН — коэффициент, учитывающий распределение нагрузки между зубьями, КН=1;

КН — коэффициент, учитывающий распределение нагрузки по ширине венца, KH=1;

КНv — коэффициент, учитывающий динамическую нагрузку,возникающую в зацеплении.

Исходную расчетную окружную силу Ft , Н определяем по формуле (25)

[4, с.172]:

, (25)

где Ткр — крутящий момент на шестерне, Н·м;

dw — начальный диаметр шестерни, мм.

Коэффициент КНv определяется в зависимости от окружной скорости V. Окружная скорость V, м / с определяется по формуле (26) [4, с.72]:

, (26)

где N - мощность на валу, кВт;

n - частота вращения вала, об / мин.

Проверяем передачу z1-z2.

Коэффициент торцового перекрытия:

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

Окружная скорость:

.

KHV=1,08.

Исходная расчетная окружная сила:

.

Ширина зубчатого венца:

bw=15 мм.

Удельная расчетная окружная сила:

.

Контактные напряжения :

Проверяем передачу z3-z4.

Коэффициент торцового перекрытия:

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

Окружная скорость:

.

KHV=1,04.

Исходная расчетная окружная сила:

.

Ширина зубчатого венца:

bw=15 мм.

Удельная расчетная окружная сила:

.

Контактные напряжения :

Проверяем передачу z9-z10.

Коэффициент торцового перекрытия:

.

Коэффициент, учитывающий суммарную длину контактных линий:

.

Окружная скорость:

.

KHV=1,04.

Исходная расчетная окружная сила:

.

Ширина зубчатого венца:

bw=20 мм.

Удельная расчетная окружная сила:

.

Контактные напряжения :

3.5 Уточненный расчет вала привода

Определяем главную составляющую силы резания Рz, Н нагруженного режима обработки по формуле (27):

Рz=Nрез/V, (27)

где Nрез – мощность, затрачиваемая на резание металла, Вт;

V – скорость резания, м/с.

Рz=Nрез/V =3360/0.47= 7143 Н;

PY=0,4·PZ=0,4·7143=2857 H;

PХ=0,25·РZ=0,25·7143=1785 H.

Определяем окружную силу в зацеплении Ft, Н по формуле (28[4, с.172]):

Ft =2T/d w, (28)

где Т – крутящий момент на шестерне, Н;

d w – начальный диаметр шестерни, м.

Ft =2T/d w = 2320,88/0,126 =3300 Н.

Определяем радиальную силу в зацеплении Fr, Н по формуле (29) [4, с.172]:

Fr=Ft·tg aw, (29)

где Ft – окружная сила в зацеплении, Н;

aw – угол зацепления,°.

Fr= Ft ·tg aw =33000,36=1188 Н.

Определяем реакции в опорах в вертикальной плоскости:

МA=0; -Ft·а+RBгор·(a+b)+PY·(a+b+c)=0.

RBгор=(Ft·a-Р У·(a+b+с))/(a+b)=(3300·0,17-2857·0,52)/0,44=- 2101,24 H.

МB=0; -RAгор·(а+b)+Ft·b+РУ·c=0.

RAгор=(Ft·b+РУ·c)/(а+b)=(3300·0,27+2857·0,08)/0,44=2544,21 H.

Проверка: 2544,21-3300-2101,24+2857=0.

МA=0; -Fr·а+RBверт·(a+b)+PZ·(a+b+c)=0.

RBверт=(Fr·a-Р Z·(a+b+с))/(a+b)=( 1188 ·0,17-7140·0,52)/0,44=-7979,55 H.

Знак “-“ показывает, что направление RBверт противоположное.

МB=0; -RAверт·(а+b)+Fr·b+РZ·c=0.

RAверт=(Fr·b+РZ·c)/(а+b)=( 1188·0,27+7140·0,08)/0,44=2027,44 H.

Проверка: 2027,44 -1188 -7979,55 +7140=0

Определяем изгибающий момент в горизонтальной плоскости

Миз гор(С)=RAгор·а=2544,21 ·0,17=432,4 Н·м;

Миз гор(В)=РУ·с=2857·0,08=179,5 Н·м.

Визначаємо згинальні моменти в вертикальній площині

Миз верт(С)=RAверт·а=2027,44 ·0,17=344,7 Н·м;

Миз верт(В)=Р Z·с=7140·0,08=570 Н·м.

Определяем суммарный изгибающий момент Миз, Н·м по формуле (4.15)

, (4.15)

где Миз гор — изгибающий момент у горизонтальной плоскости, Н·м;

де Миз верт — изгибающий момент у вертикальной плоскости, Н·м.

.

.

Крутящий момент Мкр, Н·м определяется по формуле (4.16)

, (4.16)

где Ft — окружная сила в зацеплении, Н;

dw — начальный диаметр колеса, м.

.

Проверяем запас прочности по границе устойчивости в сечении І-І.

Полярный момент опоры Wp, м3 для трубчатого круглого сечения определяется по формуле (4.17) з /9. с.209/

, (4.17)

где D — наружный диаметр шпинделя, м;

— коэффициент.

Эпюра моментов представлена на рисунке 3.1.

Коэффициент определяется по формуле (4.18) з /9. с.251/

, (4.18)

где d — внутренний диаметр шпинделя, м;

D — наружный диаметр шпинделя, м.

.

.

Напряжение кручения , Па определяются по формуле (4.19) з /9. с.209/

, (4.19)

где Мкр — крутящий момент, Н·м;

WP — полярный момент в опоре, м3.

.

Осевой момент опоры Wзг, м3 для трубчатого круглого сечения определяется по формуле (4.20) з /9. с.251/

, (4.20)

где D — наружный диаметр шпинделя, м.

— коэффициент.

.

Напряжение изгиба из определяется по формуле (4.21) з /9. с.249/

, (4.21)

где Миз — изгибающий момент, Н·м;

WP — осевой момент опоры, м3.

Напряжение изгиба из определяется по формуле (4.21) з /9. с.249/

, (4.21)

где Миз — изгибающий момент, Н·м;

WP — осевой момент опоры, м3.

.

Запас прочности опоры усталости изгибу S определяется по формуле (4.22) з /3. с.299/

, (4.22)

где -1 — придел выносливости, МПа;

из — напряжение изгибу, МПа;

Kd — масштабный фактор;

КF — фактор шероховатости поверхности;

К — эффективный коэффициент концентрации напряжений при изгибе;

— коэффициент, что корректирует влияние постоянной цикла напряжения на опоры;

m — постоянная.

Предел выносливости

-1=0,4·В=0,4·750=300 МПа.

Коэффициенты К=K=1, Kd=0,65, KF=1.

.

Запас прочности при кручении S определяется по формуле (4.23) з /3. с.299/

, (4.23)

где -1 — предел выносливости, МПа;

а — амплитуда изменчивых циклов напряжений, МПа;

m — постоянная, МПа;

Kd — масштабный фактор;

КF — фактор шероховатости поверхности;

Кz — эффективный коэффициент концентрации напряжений при кручении;

z— коэффициент, что корректирует влияние постоянной цикла напряжений.

Предел выносливости

-1=0,2·В=0,2·750=150 МПа.

m=а=0,5·4=2 МПа.

.

Запас прочности S определяется по формуле (4.24) з /3. с.299/

, (4.24)

где S— запас прочности при изгибе, МПа;

S— запас прочности при кручении, МПа.

.

Проверка жесткости вала.

Момент инерции J, мм4 определяется по формуле (4.25) з /9. с.291/

, (4.25)

где D — наружный диаметр шпинделя, мм;

— коэффициент.

.

Прогиб в, мм определяется по формуле (4.26) з /3. с.303/

, (4.26)

где F — сила в зацеплении, Н;

Р — сила резания, Н;

Е — модуль прочности , МПа;

J — момент инерции, мм4;

l — расстояние между опорами, мм;

а, b — расстояние между силой в зацеплении и опорою, мм;

c — расстояние между опорою и силой резания, мм.

Прогиб в горизонтальной плоскости

Прогиб в вертикальной плоскости

Суммарный прогиб в, мм определяется по формуле (4.27) з /3. с.307/

, (4.27)

где угор — прогиб в горизонтальной плоскости, мм;

уверт — прогиб в вертикальной плоскости, мм.

Угол поворота , рад определяется по формуле (4.28) з /3. с.303/

(4.28)

где F — сила в зацеплении, Н;

Р — сила резания, Н;

Е — модуль прочности , МПа;

J — момент инерции, мм4;

l — расстояние между опорами, мм;

а, b — расстояние между силой в зацеплении и опорою, мм;

c — расстояние между опорою и силой резания, мм.

Угол поворота в горизонтальной плоскости

Угол поворота в вертикальной плоскости

Суммарний угол поворота , рад определятся по формуле (4.29) з /3. с.307/

, (4.29)

где гор — угол поворота в горизонтальной плоскости , рад;

верт — угол поворота в вертикальной плоскости, рад.

Рис. 3.1

3.6 Расчет шпоночных соединений

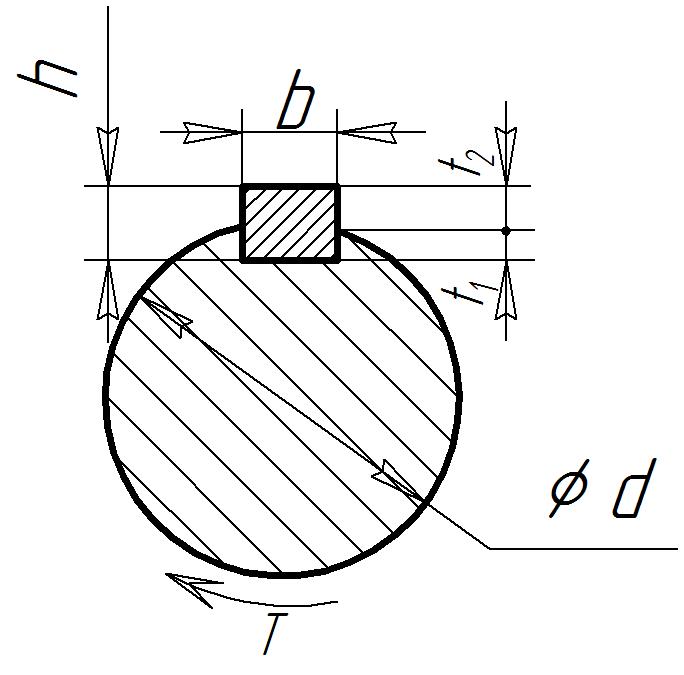

Производим расчет наиболее нагруженной шпонки, т.е. соединение между валом IV и шестерней z8.

Выбираем параметры шпонки:

d =45 мм; l=45мм; h=9мм; t1= 5,5мм; t2=3,8мм; b=14 мм.

Рис. 3.1

Рассчитываем шпоночное соединение на смятие по формуле (44[4, с.190]):

, (44)

где Т — расчетный крутящий момент, Нмм,( ТV=320,88 Нм);

d —диаметр вала, мм, (d=45 мм);

t — высота поверхности контакта, мм(t1= 5,5мм);

l — длина поверхности контакта, мм,( l=45 мм);

[СМ] — допустимое напряжение на смятие рабочих поверхностей, МПа,

[СМ]=150 МПа.

Рассчитываем шпоночное соединение на срез по формуле (45):

С=2Т/dlb [з], (45)

где [С] — допустимое напряжение на срез,( [С]=100Мпа).

С=320,88 103/45 45 14=11,31 МПа 100МПа.

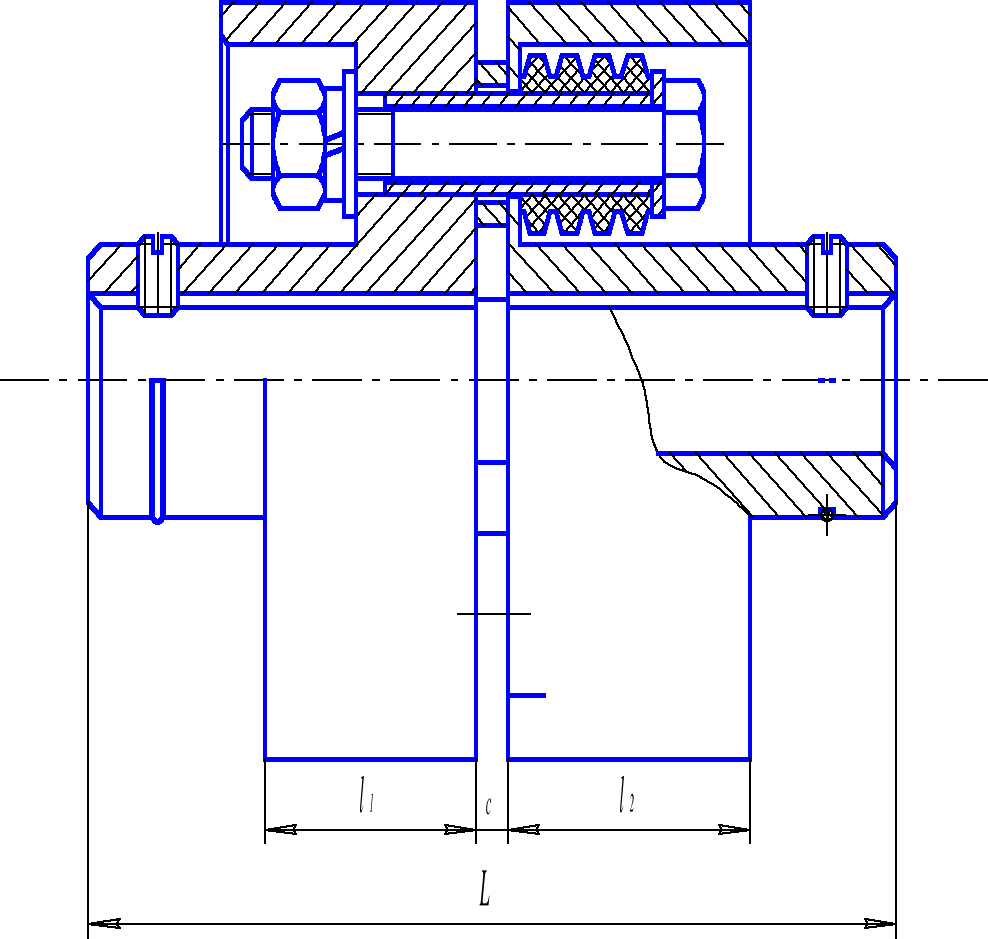

3.7 Выбор муфт привода

Муфта упругая втулочно-пальцевая применяется для передачи вращающего момента со смягчением ударов с помощью упругих резиновых втулок, надеваемые на пальцы. Они получили широкое распространение особенно в передачах от электродвигателя. Эскиз МУВП приведена рисунке 3.1.

Рисунок 3.2 – Муфта упругая втулочно-пальцевая

Полумуфты насаживают на концы валов с натягом на призматические шпонки. В одно й полумуфте на коническим хвостовике закрепляют пальцы снадетыми на них резиновыми втулками. Эти резиновые втулки входят в цилиндрические расточки других полумуфт.

Вследствие деформации резиновых втулок при передаче момента смягчаются толчки и удары. Муфта компенсирует незначительные смещения: радиальные (0,3-0,6мм), угловые (до1°) и осевые.

Полумуфты изготавливаются из чугуна СЧ21-40, для быстроходных муфт применяют поковка из стали 30 или 35Л; пальцы из нормализованной стали 45, а втулки из специальной резины.

Пальцы проверяют на изгиб, а резиновые втулки на смятие поверхности, соприкасающейся с пальцами.

Условие прочности пальца на изгиб:

,

где sв – наибольшее напряжение изгиба в опасном сечении пальца, Н/мм2;

Ті – расчетный момент, Нмм;

D0 – диаметр окружности, на которой расположены пальцы, мм;

z – количество пальцев;

lп – длина пальца, мм;

dп – диаметр пальца, мм;

[sв] – допустимые напряжения на изгиб для пальцев, [sв] = 89…90 Н/мм2.

Условие прочности втулки на смятие:

,

де lвт – длина втулки, мм;

[sсаг] – допустимые напряжения на смятие для резины,

[sсаг] = 1,8…2,0 Н/мм2.

МУВП – изготовляют по ГОСТ 21424-75.

Выбираем необходимую муфту по рассчитанному диаметру вала /5, с. 182/:

D0 = 80 мм; z = 6; lп = 30 мм; dп = 14 мм; lвт = 28 мм.

Проверим условие прочности пальца на изгиб:

.

Проверим условие прочности втулки на смятие:

.

4 ОПИСАНИЕ ОСНОВНЫХ СИСТЕМ СТАНКА

4.1 Обоснование выбора системы управления.

Автоматическое управление коробкой скоростей (АКС) имеет ряд преимуществ: повышается производительность труда за счет уменьшения вспомогательного времени при применении станка с АТК, создается возможность автоматизации всего цикла обработки, повышается роль инженерного труда.

Управление приводом главного движения проектируемого станка осуществляется с помощью командоаппарата.

Требуемая частота вращения шпинделя настраивается поворотом барабана углового положения; при этом кулачки барабана, установленные в определенных положениях, надавливают на штифты конечных выключателей. Конечные выключатели включают соответствующие электромагнитные муфты. Включение их происходит при замыкании магнитного потока через фрикционные диски и якоря муфты. При этом якорь притягивается к электромагниту и прижимает диски муфты, тем самым передавая вращение с предыдущего вала на последующий через соответствующую зубчатую передачу.

При определенной комбинации включения электромагнитных муфт шпиндель получает заданную частоту вращения.

Система управления выполняет ряд функций, а именно:

- обеспечивает требуемое направление вращения шпинделя;

- обеспечивает необходимую скорость вращения шпинделя;

- блокирует одновременное включение электромагнитных муфт на одном валу;

- предотвращает отключение вращения шпинделя при различных перегрузках.

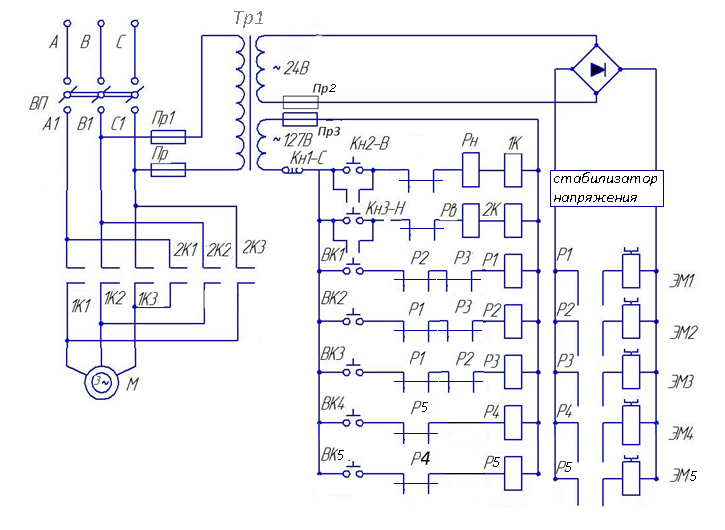

4.2 Разработка электрической схемы системы управления.

Электрическая схема системы управления представлена на рис. 4.1. Для включения прямого вращения шпинделя станка служит кнопка Кн 2-“В”, а для ревеса шпинделя – кнопка Кн 3-“Н”. Кнопки расположены на панели управления.

При нажатии одной из кнопок, например, Кн 2-“В” включается цепь питания реле и контактора 1К. При этом контактор 1К своими нормально открытыми контактами 1К1, 1К2, 1К3, включат в цепь питания электродвигателя М1 привода главного движения – вал электродвигателя начинает вращаться в одну сторону.

Рисунок 4.1

Чтобы изменить направления вращения шпинделя, нажимают кнопку Кн 3- “Н”. При этом включается цепь питания реле и контактора 2К, включающего своими нормально открытыми контактами 2К1, 2К2, 2К3 цепь питания электродвигателя М1, но вращение его ротора в противоположном направлении.

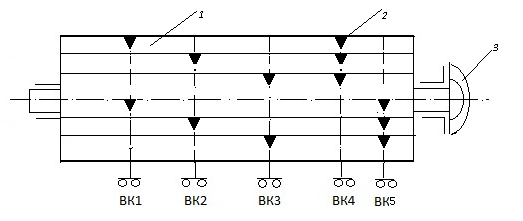

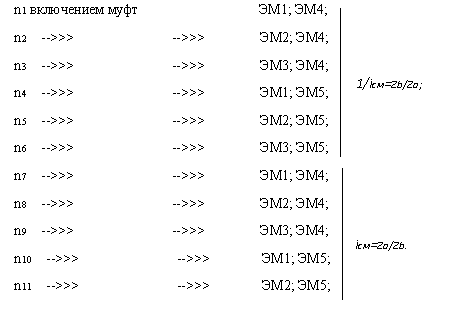

На рис. 4.2 показан командоаппарат с установленными на барабане 1кулачками 2, воздействующими на систему конечных выключений ВК1-ВК5, каждый из которых воздействует через электросхему управления на свою электромагнитную муфту ЭМ1-ЭМ5.

Рисунок 4.2

Рисунок 4.3

Заданная частота вращения шпинделя обеспечивается комбинацией включения электромагнитных муфт ЭМ1-ЭМ5 при соответствующей установке зубчатых колес:

Включение соответствующих электромагнитных муфт ЭМ1-ЭМ5 производится с помощью соответствующих реле Р1, Р2, Р3, Р4, Р5, управление которыми осуществляется конечными выключателями ВК1-ВК5, на которые воздействуют кулачки 1, установленные на барабане 2 командоаппарата (см. рис. 4.2). Положение кулачков определяется принятым порядком скоростей. Это положение кулачков показано на развертке барабана (рис. 4.3). Для каждой ступени скоростей порядок включения определяется графиком частоты вращения шпинделя, который приведен на рис. 2.3.

В электросхеме предусмотрены блокировки, исключающие случайные включения цепей управления коробкой скоростей, не соответствующих реле и контакторов.

Для отключения всех схемы управления служит кнопка Кн1-“С” (“Стоп”) (Cм. Рис. 4.1).

Питание схемы управления осуществляется от силовой цепи через соответствующие предохранители Пр и понижающий трансформатор Тр.

4.3 Выбор типа и размеров электромагнитных муфт.

В электромагнитных фрикционных муфтах крутящий момент передается силами трения, возникающими на поверхностях фрикционных дисков при сжатии электромагнитом.

Выбор электромагнитных муфт производим на величине номинального момента Мн, передаваемого муфтой.

В соответствии с ГОСТ 21573-76 выбираем электромагнитные муфты с контактным токопроводом:

для передачи Z7/Z8 – электромагнитная муфта ЭТМ-072;

для передач Z3/Z4, Z5/Z6, Z9/Z10, Z11/Z12 – ЭТМ-092.

Эти муфты можно использовать при разгоне и торможении, реверсировании, переключении ступеней передач, для кратковременного импульсного регулирования частоты вращения.

4.4 Система смазки.

Смазка зубчатых колес и подшипников коробки скоростей осуществляется от плунжерного полосы, установленного внутри станины и приводимого в действие эксцентриком, расположенным на валу коробки скоростей. Масло к насосу подводится от фильтра через вертикальную расположенную трубку.

Масло «Индустриальное 30» заливается в масляный резервуар станины до середины маслоуказателя. По мере надобности уровень масла должен пополнятся. В условиях двух степеней работы следует менять масло не реже двух раз в год.

Из нагнетательной полости насоса масло через стальную трубку подается в цилиндрический маслодержатель, от которого поступает в отдельные точки смазки.

При изминении смазки на высоких оборотах подшипники нагреваются, поэтому достаточно того, что на передний подшипник будет непрерывно поступать 0,5 г масла в минуту.

4.5 Система охлаждения зоны резания и отвода стружки.

Охлаждая – смазывающая жидкость подается под давлением с направлением струи в зону резания. Система, используемая в станке для подачи СОЖ , включают следующие элементы:

насос для подачи жидкости под давлением мощностью N = 0,12 кВт, центробежного типа;

трубопроводы и арматура для подачи жидкости в зону резания, наконечник формирует и регулирует струю СОЖ;

фильтр( его применяют для очистки жидкости от стружки и грязи, представляет собой сетку с маленькими отверстиями);

резервуар для охлаждающей жидкости ;

отстойник для частичной очистки жидкости (устанавливается в задней опоре, где находится и насос).

При массовом производстве отвод стружки от станка в механических цехах:

автоматизирован ный (когда стружка удаляется от станка конвейерами, расположенными под полом);

механизированный(с использованием ручного труда и мероприятий механизации с транспортировкой стружки в конвейерах, ящиках и тележках).

Бывают и промежуточные варианты, когда например имеются только магистральные конвейеры для стружки, а от станков она удаляется вручную и другими способами.

Разработанный в данном курсовом проекте токарный станок используется в единичном и мелкосерийном производстве, стружка из станка удаляется скребком с поддона, а затем удаляется из цеха.

5 МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА СТАНКЕ

Основными требованиями, предъявляемыми к технике безопасности при работе на станке, является соблюдение всех правил , которые отвечают безопасности труда рабочего . К работе на станке и его обслуживанию допускаются лишь лица , изучившие конструктивные и технологические особенности фрезерного станка . При переналадке станка для изготовления нового изделия необходимо обратить внимание на положение кулачков ограничения хода .

Для безопасности работы на станке введены следующие мероприятия :

- для защиты от стружки и СОЖ применяются подвижные ограждения , которые имеют блокировку ;

- органы управления зажимными механизмами имеют блокировку исключающую подачу команд на ввод их в действие при включенном приводе главного движения;

- в станке предусмотрена сигнализация о неисправности системы смазки автоматической коробки скорости.

Безопасные условия труда на рабочем месте обеспечиваются оснащением станка средствами безопасности при подготовке его к работе.

6 ЭЛЕМЕНТЫ ИСПЫТАНИЙ И ПРИЕМКИ СТАНКА

Приемочные испытания производят для определения эксплуатационной характеристики станка, а также правильности работы узлов станка. В них входят:

проверка качества его изготовления;

проверка электро-, гидро- и пневмооборудования станка, его системы смазки и охлаждения;

проверка соответствия паспортных данных станка фактическим;

испытание станка на холостом ходу;

испытание станка при работе под нагрузкой;

испытание станка на точность и возможный класс шероховатости обработанных поверхностей деталей и др.

Испытание станков на холостом ходу производится последовательным включением всех его рабочих скоростей отнаименьшей до наибольшей, причем на наибольшей скорости до наступления установленной температуры в подшипниках, но не менее получаса. Температура подшипников шпинделя не должна подниматься выше 70° С для подшипников скольжения и 85 С — для подшипников качения. В других механизмах (коробки подач и др.) температура подшипников при аналогичных испытаниях не должна превышать 50 С. Механизм подач испытывается на холостом ходу при наименьших, средних и наибольших рабочих подачах, а также при быстрых (ускоренных) подачах.

Испытание станков при работе под нагрузкой следует проводить в условиях, близких к эксплуатационным. При испытании под нагрузкой универсальных станков производится черновое и чистовое фрезерование. Испытания станков под нагрузкой в соответствии с действующей методикой производятся при тяжелых силовых режимах с использованием до 80% мощности главного привода, а также в условиях скоростного фрезерования при полном использовании мощности.

При испытаниях станков под нагрузкой, как и при испытаниях на холостом ходу, все его механизмы должны работать исправно; не допускаются вибрации, неравномерная скорость движений, буксование или перегрев фрикционных муфт, стук в коробке скоростей, перебои в работе системы смазки, охлаждения электроаппаратуры и др. Подлежат проверке на самовыключение фрикционные муфты при максимальных нагрузках и перегрузках до 25% сверх номинальной мощности, а также устройства, предохраняющие станок от опасных перегрузок.

Испытания на точность. По точности металлорежущие станки делятся на пять классов (ГОСТ 8—71), обозначаемых в порядке возрастания точности: Н, П, В, А и С.

Контрольная оправка

Проверке на нормы точности должен подвергаться на предприятии-изготовителе каждый изготовленный станок.

Перед проверкой на нормы точности станок должен быть выверен по уровню относительно горизонтальной или другой заданной плоскости.

К каждому изготовленному заводом-изготовителем станку прилагается акт технической приемки, в котором указаны методы проверки станка на точность. Предельные значения допустимых отклонений при проверке на геометрическую точность станков определяются по ГОСТ 13—54.

Консольно-фрезерные станки подвергаю г следующим проверкам:

— радиальное биение наружной центрирующей шейки шпинделя;

— осевое биение шпинделя;

— радиальное биение оси конического отверстия шпинделя;

— параллельность рабочей поверхности стола продольным направляющим;

— параллельность рабочей поверхности стола направляющим консоли;

— перпендикулярность оси шпинделя к поверхности стола (для вертикальных станков) и др..

Для определения точности станков применяют универсальные и специальные контрольно-измерительные инструменты и приборы. При проверке направляющих плоскостей по краске применяют чугунные и стальные поверочные линейки 1-го класса точности размером от 40x500 до 110: 4000 мм.

Для проверки прямолинейности направляющих большой длины на просвет пользуются простыми контрольными стальными шаброванными линейками длиной от 300 до 500 мм, а для небольших плоскостей — лекальными стальными линейками с двусторонним скосом, трех- или четырехгранными нулевого или первого класса длиной от 75 до 400 мм. Для определения зазоров между проверяемой плоскостью и контрольной линейкой применяют щупы и плоскопараллельные концевые меры (плитки).

При многих проверках используют контрольные оправки, изготовленные с высокой точностью (отклонение от цилиндричности не свыше 3 мк). Один конец оправки представляет собой конус, точно соответствующий коническому отверстию шпинделя, а другой-цилиндрическую поверхность диаметром от 16 до 65 мм и длиной от 100 до 300 мм.

Большую часть измерений при испытаниях станков на точность производят с помощью индикаторов нулевого класса точности. Для крепления индикаторов при различных проверках используют стойки. Очень удобны стойки с магнитной пяткой, позволяющие устанавливать индикатор почти в любом положении на станке. Уровни служат для проверки точности установки станка в горизонтальной и вертикальной плоскостях, проверки перпендикулярности и параллельности плоскостей, направляющих, отсутствия перекосов при перемещениях. Чаще всего пользуются горизонтальным и рамным уровнями. Рамный уровень особенно удобен для проверки перпендикулярности плоскостей.

Помимо перечисленных выше видов испытаний в ряде случаев проводят также испытание станков на мощность, жесткость, вибро-устойчивость, производительность, шум и др.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был спроектирован, согласно заданию, горизонтально-фрезерный станок. А именно, была разработана структурная схема станка, кинематическая схема привода главного движения, кинематическая схема привода подач и расчет коробки скоростей, который включает в себя:

- определение основных кинематических параметров;

- определение передаточных отношений кинематических передач привода;

- определение количества зубцов зубчатых колес;

- определение основных нагрузок, действующих в приводе;

- проектный расчет валов;

- расчет геометрических параметров зубчатых передач;

- проверочный расчет зубчатых передач;

- уточняющий расчет шпинделя и вала;

- расчет шпоночных соединений.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1 Детали машин: Аталас конструкций: Уч. пособие для машиностроительных вузов. Под ред. Решетова Д.Н. — 4-е изд., перераб. и доп.— М.: Машиностроение.

2 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Уч. пособие для машиностроительных спец. вузав. 4-е изд., перераб и доп. — М: Высшая школа 2008.

3 Иванов М.Н. Детали машин: Учеб. Для студентов высш. техн. учеб. заведений. — 5-е изд., перераб. М.: Высшая школа.

4 Киркач Н.Ф., Баласанян Р.А. Расчёт и проектирование деталей машин: Учеб. пособие для техн. вузов, 3-е изд. перераб. и доп. — Х: Основа 2007.

5 Металлорежущие станки. Под ред. Ачеркана Н.С. 2-е изд. — М.: Машиностроение, 2007.

6 Примерный расчёт фрезерного станка. Руководство к курсовому проектированию для студентов ХПИ им. В.И. Ленина. Королев Ф.К., ТимофеевЮ.В. — Х.

7 Проников А.С. Расчёт и конструирование металлорежущих станков. 2-е изд. — М.: Высшая школа,.

8 Расчёт и проектирование деталей машин: Учеб. пособие для вузов. Под ред. Столбина Г.Б., Жукова К.П. — М.: Высшая школа 2010.

9 Сопротивление материалов. Под ред. Акад АН УССР Писаренко Г.С. К.: Высшая школа 2009.

10 Чернин И.М., Кузьмин А.В., Ицкович Г.М. Расчёты деталей машин. — 2-е изд., перераб. и доп. Мн.: Высшая школа, 1978.

Разработка кинематической структуры фрезерного станка