Выбор метода сбора сточных вод

Введение

Автоматизация технологических процессов и производств, на современном этапе, внедряется во все отрасли промышленности. Одним из главных преимуществ АСУ ТП является снижение, вплоть до полного исключения, влияния человеческого фактора на управляемый процесс, сокращение персонала, минимизация расходов сырья, повышение качества производимого продукта, и в конечном итоге существенное повышение эффективности производства. Основные функции, выполняемые подобными системами, включают в себя контроль и управление, обмен данными, обработку, накопление и хранение информации, формирование сигналов тревог, построение графиков и отчетов

Аннотация

В данной работе выбирается наиболее эффективный метод сбора сточных вод. Выбор производится на основе эффективного определения масляного слоя. Выбор метода сбора зависит от многих факторов и, прежде всего, от состояния содержащихся в стоках загрязнений, от концентрации загрязняющего вещества. Выбор метода находится также в зависимости от того, в каком состоянии находится растворенное вещество - в молекулярно-растворенном или в диссоциированном на ионы. В первом случае могут быть использованы сорбенты, обработка воды окислителями и др., во втором случае используют методы, направленные на образование нерастворимых соединений с последующим их удалением из стоков механическим способом.

Характеристика сточной воды на предприятия

Сточные воды — любые воды и атмосферные осадки, отводимые в водоёмы с территорий промышленных предприятий и населённых мест через систему канализации или самотёком, свойства которых оказались ухудшенными в результате деятельности человека.

Сточные воды бывают:

- производственные (промышленные) сточные воды (образующиеся в технологических процессах при производстве или добыче полезных ископаемых), отводятся через систему промышленной или общесплавной канализации

- бытовые (хозяйственно-фекальные) сточные воды (образующиеся в жилых помещениях, а также в бытовых помещениях на производстве, например, душевые кабины, туалеты), отводятся через систему хозяйственно-бытовой или общесплавной канализации

- поверхностные сточные воды (делятся на дождевые и талые, то есть образующиеся при таянии снега, льда, града), отводятся как правило через систему ливневой канализации.

Производственные сточные воды могут быть разделены:

- по составу загрязнителей на:

- загрязнённые по преимуществу минеральными примесями;

- загрязнённые по преимуществу органическими примесями;

- загрязнённые как минеральными, так и органическими примесями;

- по концентрации загрязняющих веществ.

В составе сточных вод выделяют две основных группы загрязнителей — консервативные, т.е. такие, которые с трудом вступают в химические реакции и практически не поддаются биологическому разложению (примеры таких загрязнителей соли тяжёлых металлов, фенолы, пестициды) и неконсервативные, т.е. такие, которые могут в т.ч. подвергаться процессам самоочищения водоёмов.

В состав сточных вод входят как неорганические (частицы грунта, руды и пустой породы, шлака, неорганические соли, кислоты, щёлочи); так и органические (нефтепродукты, органические кислоты), в т.ч. биологические объекты (грибки, бактерии, дрожжи, в т.ч. болезнетворные).

Технологический процесс объекта

Вся наружная установка оборудована бетонным покрытием с уклоном к сливным лоткам, для сбора атмосферных осадков и возможных проливов продуктов переработки.

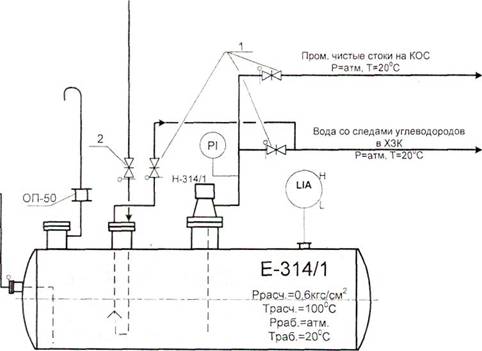

Сбор от сливных лотков направляется в заглубленные емкости Е-314/1,2, расположенные по разным концам установки (технологическая схема). Собранная в емкостях вода откачивается насосами Н-314/1,2 в химзагрязненную канализацию (ХЗК) на КОС, при удовлетворительных результатах анализа собранной воды и получения разрешения на откачку у сменного мастера КОС. При откачке ведется контроль за наличием масляного слоя, и при его обнаружении откачка прекращается.

При значительном загрязнении воды, она по возможности разбавляется оборотной водой или вывозится шламовозкой в шламонакопитель КОС.

При обнаружении масляного слоя, его направляют на повторную переработку, через емкость О-23, используя бензовоз. Уровень в емкости Е-314/1 контролируется прибором LIA - 540.

Схема технологического процесса

Недостатки существующей системы:

- нет возможности отслеживать и анализировать уровень масляного слоя, снимаемую с датчика , что в свою очередь не позволяет нам контролировать весь технологический процесс.

- нет автоматизированной системы контроля и управления процессом.

- одними из главных преимуществ АСУ ТП, что не наблюдается в данной системе, является снижение влияния так называемого человеческого фактора на управляемый процесс, сокращение персонала, минимизация расходов сырья, повышение качества конечного продукта, и в конечном итоге существенное повышение эффективности производства.

- существующие устройства, внедренные в систему подвержены влиянию окружающей среды.

Общие принципы построения автоматизированных систем контроля и управления технологическими процессами

Существуют различные принципы построения систем контроля технологическими процессами, которые определяются: 1) местом в цепи управления оператора и 2) территориальным размещением технологических объектов.

Исходя из первого принципа, возможны следующие варианты построения систем.

Информационная система позволяет управляющему персоналу следить за ходом, протекающего процесса по вторичным измерительным приборам, в зависимости от показаний принимать то, или иное решении о регулировании хода процесса и, при необходимости, производить регулирование с помощью устройств с ручным управлением.

В зависимости от технической базы средств измерения возможны следующие способы реализации измерительных систем:

- в первом случае в качестве вторичных измерительных устройств используются показывающие приборы. Данный способ позволяет оператору контролировать ход протекания процесса по показаниям стрелочных или цифровых приборов, заносить данные в учетный журнал, принимать решение о регулировании хода процесса и проводить его. При всей архаичности данного способа он до сих пор широко применяется, тем более что возможно дополнение средств измерения различными средствами сигнализации и дистанционного управления;

- во втором случае в качестве вторичных средств измерения используются регистрирующие приборы: автоматические самописцы, потенциометры и другие подобные приборы, осуществляющие запись на диаграммную бумагу. Данный способ также требует постоянного наблюдения оператора за ходом процесса, но избавляет его от рутинной процедуры записи показаний. Для приведенных выше случаев характерна сложность поиска необходимых значений, зарегистрированных в различные промежутки времени, определенная сложность статистической обработки данных, т.к. требуется их ручная обработка или ручной ввод в ЭВМ, сложность создания замкнутой системы управления;

- в третьем случае реализация информационной системы подразумевает сочетание средств измерения, обработки и хранения информации на базе электронно-вычислительной машины. Использование средств вычислительной техники позволяет создать автоматическую систему комплексной обработки информации о технологическом процессе. Такая система позволяет гибко подходить к обработке данных в зависимости от их содержания, кроме того, обеспечивается требуемая статистическая обработка полученных данных, хранение и представление их в необходимой форме на экране дисплея и твердом носителе, а также легко осуществляется передача сведений на значительные расстояния. Это обеспечивает возможность организации автоматизированной системы сбора, обработки, хранения, передачи и представления информации.

На современном этапе развития техники информационные и управляющие системы, построенные на базе средств цифровой вычислительной техники, служат основой автоматизированных и автоматических систем контроля и управления технологическими процессами и производством в целом.

Одной из разновидностью автоматизированных систем контроля является информационно–советующая система, иначе называемая системой поддержки принятия решения или экспертной системой. Данный вид систем реализует автоматический сбор технологических данных с объекта, необходимую обработку, хранение и передачу информации. Обработка информации позволяет преобразовать ее в формат пригодный для хранения в базе данных, извлечение из нее требуемых данных, на которых возможен синтез рекомендательной информации.

Развитием информационно–советующих систем является система автоматического управления (САУ). Построение САУ возможно как на базе аналоговой, так и на цифровой элементной базе. Наиболее перспективной базой, на данном этапе развития техники, являются микропроцессорные блочно-модульные системы сбора информации, дальнейшая обработка информации при помощи промышленных компьютеров, синтез управляющих воздействий и передача управляющих сигналов на объект управления передающими модулями блочно-модульной системы сбора – передачи информации.

Применение современной вычислительной техники позволяет также организовать передачу информации между различными системами автоматического управления, при наличии линий связи и соответствующих протоколов передачи информации. Таким образом, система автоматического управления, построенная на подобном принципе, обеспечивает решение задачи управления и контроля технологическим объектом, возможность интеграции системы с другими уровнями иерархии.

По территориальному расположению системы контроля и управления подразделяются на централизованные и распределенные системы.

Централизованные системы характеризуются тем, что объекты управления территориально рассредоточены и управляются с центрального пункта управления, реализованного на цифровой управляющей машине. При том достоинстве, что в одном пункте управления сосредотачивается вся информация о состоянии технологического процесса и производится управление, подобная система является существенно зависимой от состояния и надежности линий связи.

Распределенные системы управления позволяют управлять рассредоточенными объектами, на которые воздействуют автономные управляющие контроллеры. Связь с центральным пунктом осуществляется так называемым супервизорным контролем над всем ходом технологического процесса, а также вырабатываются и передаются необходимые сигналы коррекции на автономные управляющие контроллеры.

Кроме анализа общих принципов построения автоматизированных систем контроля, управления и требований, предъявляемых государственными стандартами при проектировании подобных систем, учитывались требования заказчика, предъявляемые к автоматизированной системе контроля технологическим процессом.

Прежде всего, сегодня необходимо объединить АСУ технологическими процессами и центральную диспетчерскую в единую информационную систему. Не менее важно автоматизировать трубопроводы. Это позволит точно и оперативно получать важную технологическую информацию: давление, температуру, расход транспортируемого вещества.

Информация подобного рода нужна технологам для проведения профилактических и ремонтных работ, оценки стабильности протекания технологического процесса. Измерение количества транспортируемой углекислоты необходимо для технологического учета. В конечном итоге появляется оперативный доступ к информации, что повышает качество принятия управленческих решений.

В работе поставлены и решены задачи:

1)Доскональное изучение всего технологического процесса и обоснование необходимости внедрения автоматизированной системы.

2) Подбор датчиков и приборов для реализации поставленной задачи.

3) Выбор аппаратной части системы.

4)Разработка функциональной схемы с учетом внедрения элементов автоматизации технологического процесса.

5) Разработка программно–аппаратных средств автоматизированной системы контроля и управления технологическим процессом.

6) Описание функциональности и технических возможностей внедренной автоматизированной системы.

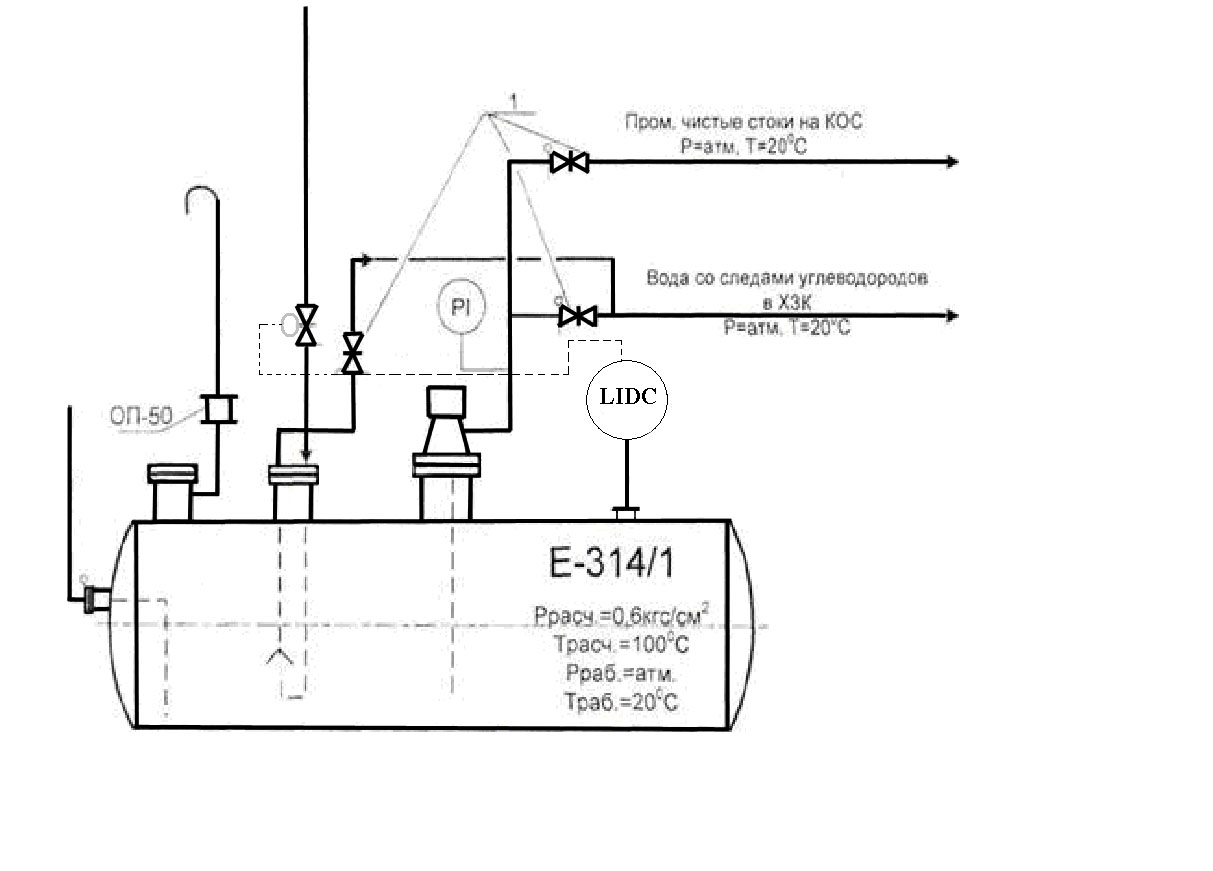

Функциональная схема объекта с внедренной автоматизированной системой

Описание функциональной схемы автоматизированной системы

Функциональная схема автоматизации технологического объекта представлена на рис.(2). На схеме указано расположение первичных измерительных преобразователей контроля технологически. Датчики системы выполнены из материалов, устойчивых к воздействиям окружающей среды и имеющих взрывозащищенное исполнение, а так же выдержки давления до 10,0 МПа. Автоматизированная откачка сточных вод из емкости Е-314/1 производиться с помощью регулирующего клапана позиции LV 540/1, работающим с волновым радарным датчиком уровня позиция LIDC 540 Rosemount 5300 (по разделу фаз). При достижении уровня воды 100% открывается регулирующий клапан FV 540/1. Который подает оборотную воду в емкость, за счет гидростатической силы. При достижении масляного слоя, который определяется датчиком уровня LIDC 540 (по разделу фаз) клапан закрывается.

Перечень применяемых приборов

- Уровень LIDA – 540: Rosemount 5300

Rosemount 5300 - это двухпроводные волноводные уровнемеры для измерения уровня и уровня границы раздела жидкостей, а также уровня сыпучих сред. Rosemount 5300 обеспечивают высокую надежность, современные меры обеспечения безопасности, простоту использования и неограниченные возможности подключения и интеграции в системы АСУТП.

Принцип действия волноводных уровнемеров:

Rosemount 5300 основан на технологии рефлектометрии с временным разрешением (TDR = Time Domain Reflectometry). Микроволновые наносекундные радарные импульсы малой мощности направляются вниз по зонду, погруженному в технологическую среду. Когда радарный импульс достигает среды с другим коэффициентом диэлектрической проницаемости, часть энергии импульса отражается в обратном направлении. Разница во времени между моментом передачи радарного импульса и моментом приема эхо-сигнала пропорциональна расстоянию, согласно которому рассчитывается уровень жидкости или уровень границы раздела двух сред. Интенсивность отраженного эхо-сигнала зависит от диэлектрической проницаемости среды. Чем выше коэффициент диэлектрической проницаемости, тем выше интенсивность отраженного сигнала. Волноводная технология имеет ряд преимуществ по сравнению с другими методами измерений уровня, поскольку радарные импульсы практически невосприимчивы к составу среды, атмосфере резервуара, температуре и давлению. Поскольку радарные импульсы направляются по зонду, а не свободно распространяются в пространстве резервуара, то волноводная технология может с успехом применяться в малых и узких резервуарах, а также в резервуарах с узкими патрубками. В уровнемерах 5300, для удобства применения и обслуживания в различных условиях, использованы следующие принципы и конструкторские решения:

- модульность конструкций;

- усовершенствованная аналоговая и цифровая обработка сигнала;

- возможность использования зондов нескольких типов в зависимости от условий применения уровнемера;

- подключение двухпроводным кабелем (питание подается по сигнальному контуру);

- поддержка коммуникационного цифрового протокола HART, что обеспечивает вывод данных в цифровом виде и возможность дистанционной настройки прибора при помощи портативного коммуникатора модели 375 или 475 либо персонального компьютера с установленным программным обеспечением Rosemount Radar Master.

- FV540 – запорно – регулирующий клапан.

Запорно-регулирующий клапан предназначен для автоматического управления потоками жидких и газообразных сред, включая агрессивные и пожароопасные, а также для перекрытия трубопроводов.

Принцип действия регулирующего клапана заключается в изменении гидравлического сопротивления, а, следовательно, пропускной способности клапана за счет изменения проходного сечения дроссельного узла. Управление перемещением плунжера осуществляется приводом. При перемещении штока привода под действием управляющего сигнала плунжер клапана совершает возвратно – поступательное движение во втулке. На цилиндрической поверхности втулки в зависимости от требуемой условной пропускной способности и проходной характеристики выполнен набор отверстий или профилированных окон. Площадь отверстий, через которые дросселируется рабочая среда, зависит от высоты подъема плунжера.

Мембранно-пружинный привод прямого или обратного действия преобразует изменение давления сжатого воздуха, подаваемого в рабочую полость, в перемещение штока. При отсутствии давления сжатого воздуха в рабочей полости привода плунжер под действием усилия, развиваемого пружиной, устанавливается в крайнее нижнее положение в приводе НЗ (исполнение – нормально – закрытый).

Позиционер предназначен для повышения точности позиционирования штока привода и соединенного с ним штока клапана.

3) Технограф - 160М

Приборы показывающие и регистрирующие ТЕХНОГРАФ 160М

предназначены для измерения и регистрации по двенадцати каналам

(К1-К9, КА, КВ, КС) напряжения и силы постоянного тока , а также не-

электрических величин, преобразованных в электрические сигналы постоянного тока или активное сопротивление.

Приборы могут применяться в различных отраслях промышленности для

контроля и регистрации производственных и технологических процессов.

Приборы позволяют осуществлять:

позиционное регулирование;

индикацию номера канала на одноразрядном табло и значения из-

меряемой величины на четырехразрядном;

аналоговую, цифровую или комбинированную регистрацию на диаграммной ленте;

обмен данных по каналу RS-232 или RS-485 с ПК;

измерение и регистрацию мгновенного расхода (корнеизвлечение), а

также регистрацию среднего или суммарного значения расхода за

час.

Регистрация осуществляется шестицветной фломастерной печатающей головкой, ресурс записи один миллион точек для каждого цвета.

Параметры интерфейса: скорость передачи 2400 бит/с, 8 бит данных, 2 стоп-бита, без контроля на четность и без сигналов готовности.

4) Универсальный промышленный регулятор КР5500.

Регуляторы универсальные промышленные серии КР 5500 предназначены для измерения, индикации и регулирования силы и напряжения постоянного тока или активного сопротивления от датчиков давления, расхода, уровня, температуры и др.

Регуляторы могут применяться в металлургической, нефтехимической, энергетической и других отраслях промышленности для контроля и регулирования производственных и технологических процессов. Несомненным преимуществом этих приборов является расширенный диапазон климатических условий их применения: они могут работать в диапазоне температур -5…+55°С при влажности 10…80%.

Универсальные промышленные регуляторы серии КР 5500 являются высокоточными и надежными приборами самого современного уровня, с программируемым пользователем законом регулирования (П, ПИ, ПИД) и с 1 или 2-мя выходами различных типов. Обмен данными с ПК осуществляется посредством интерфейсов RS 422 или RS 485. Функции корнеизвлечения и возведения в квадрат позволяют контролировать не только температуру, но и другие параметры технологических процессов – давление, расход, уровень в единицах измеряемой величины. Результаты измерений отображаются на светодиодном табло.

Назначение

Регуляторы с цифровой индикацией и программируемым типом закона регулирования — ПИД, ПД, П — предназначены для измерения и регулирования температуры и других неэлектрических величин (давления, расхода, уровня и др.), преобразованных в электрические сигналы силы и напряжения постоянного тока.

Заключение

В данной работе был рассмотрен вопрос об автоматизации технологического процесса сбора очистки сточных вод.

Первоначально было установлено, какие параметры нам необходимо контролировать и регулировать. Затем выбраны объекты регулирования и оборудование, с помощью которого можно достичь поставленной цели.

Высокая эффективность применения автоматизированного регулирования параметров и оптимизации работы различных технологических систем с механизмами, работающими в переменных режимах, подтверждена многолетним мировым опытом. Применение автоматизации позволяет оптимизировать работу технологических установок и улучшить качество выпускаемой продукции.