Разработка дизайна и технологии изготовления женского гарнитура из золотого сплава с драгоценными камнями

УДК

Пояснительная записка изложена на стр., содержит рис., табл., 50 библиографических источников. Графическая часть представлена на 11 листах.

ЗОЛОТОЙ СПЛАВ, ГАРНИТУР, ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, МАСТЕР-МОДЕЛЬ, ПАЙКА, ОТДЕЛОЧНЫЕ ОПЕРАЦИИ, РУБИНЫ И САПФИРЫ, ЗАКРЕПКА ВСТАВОК

Целью работы является разработка дизайна и технологии изготовления женского гарнитура из золотого сплава с драгоценными камнями. В работе приведены обзор литературных источников по общепринятой технологии ювелирного производства, общая технологическая схема и подробно описаны все операции технологического процесса с указанием режимов и технологического оборудования. В работе представлено технико-экономическое обоснование разработки с указанием затрат на производство проектируемого гарнитура, рассмотрены вопросы охраны окружающей среды и безопасности жизнедеятельности.

Перечень листов графических документов

|

Наименование документа

|

Обозначение документа

|

Формат

|

|

1. Эскиз гарнитура «Виола»

|

261001 Т 000 000 0163

|

А2

|

|

2. Предлагаемые варианты изделий

|

261001 Т 000 000 0163

|

А1

|

|

3. Чертеж подвески

|

261001 Т 000 000 0163

|

А2

|

|

4. Чертеж серьги

|

261001 Т 000 000 0163

|

А2

|

|

5. Чертеж кольца

|

261001 Т 000 000 0163

|

А2

|

|

6. Эскизы мастер-моделей. Схема модельного блока в опоке. Режимы прокаливания литейных форм

|

261001 Т 000 000 0163

|

А1

|

|

7. Технологическая схема изготовления женского гарнитура из сплава марки ЗлСрМ 585-80 с драгоценными камнями

|

261001 Т 000 000 0163

|

А0

|

|

8 Схема полировального станка Angel-85

|

261001 Т 000 000 0163

|

А1

|

|

9. Схема узла индукционной вакуумной литейной установки VC-500

|

261001 Т 000 000 0163

|

А1

|

|

10. Расчет шихты

|

261001 Т 000 000 0163

|

А1

|

|

11. Технико-экономические показатели работы

|

261001 Т 000 000 0163

|

А1

|

Содержание

Реферат 2

Перечень листов графических документов 3

Введение 8

- Художественный образ объекта разработки 10

- Обзор литературных источников 12

2.1 Технологический процесс литья по выплавляемым моделям -

2.1.1 Технология изготовления мастер-модели 14

2.1.2 Технология изготовления резиновых пресс-форм 15

2.1.3 Технология изготовления восковой «ёлочки» 17

2.1.4 Технология изготовления литейных форм 20

2.1.5 Технология получения металлических отливок 21

2.2 Обработка металлов давлением 24

2.2.1 Листовая прокатка -

2.2.2 Сортовая прокатка 25

2.2.3 Волочение -

2.2.4 Штамповка 28

2.3 Термическая обработка сплавов 31

2.4 Процесс пайки деталей ювелирных изделий 32

2.5 Отбеливание изделий 39

2.6 Виды закрепки вставок 40

2.7 Отделочные операции 49

2.7.1 Шлифование изделий -

2.7.2 Полирование изделий -

2.7.3 Ультразвуковая очистки изделий 51

3 Характеристика выбранных и используемых материалов 53

3.1 Химический свойства сплава -

3.2 Физические свойства сплава 54

3.3 Технологические свойства сплава 56

3.4 Тройная система золото—серебро—медь 57

3.5 Влияние добавок и примесей на свойства сплава 58

3.6 Драгоценные камни 62

4 Технология производства гарнитура (сереги, подвеска и кольцо) 65

4.1. Изготовление мастер-модели -

4.1.1 Волочение мельхиоровой проволоки 66

4.1.2 Пайка частей мастер-моделей 67

4.2 Изготовление резиновой пресс-формы 68

4.3 Изготовление восковых моделей 70

4.4 Изготовление литейной формы 74

4.5 Расчет шихты 76

4.5.1 Расчет шихты для выплавки сплава № 1 77

4.5.2 Расчет шихты для выплавки сплава № 2 -

4.5.3 Результаты расчета шихты для выплавки

сплава марки ЗлСрМ 585-80 78

4.6 Плавка сплава и заливка литейных форм 80

4.7 Выбивка «елочки» из опоки и очистка ее от

остатков формовочной смеси 81

4.8 Механическая обработка деталей изделий

и монтаж изделий 82

4.9 Полирование изделий 84

4.10 Очистка изделия от остатков пасты ГОИ 85

4.11 Клеймение изделий 86

4.12 Закрепка вставок -

4.13 Предпродажная подготовка изделий 87

5 Технико – экономическое обоснование работы 88

5.1 Расчет себестоимости гарнитура -

5.1.1 Расчет материальных затрат 89

5.1.2 Расчет заработной платы 91

5.1.3 Расчет цеховой себестоимости 93

5.1.4 Расчет производственной себестоимости 94

5.1.5 Расчет расходов на продажу 95

5.1.6 Расчет полной себестоимости гарнитура -

5.2 Расчет цены гарнитура 97

5.3 Расчет основных технико-экономических показателей 99

5.3.1 Расчет прибыли от реализации проекта -

5.3.2 Расчет рентабельности гарнитура 100

5.3.3 Расчет точки безубыточности -

6 Безопасность жизнедеятельности 103

6.1 Характеристика условий труда -

6.2 Обеспечение безопасности труда 104

6.2.1 Мероприятия по электробезопасности -

6.2.2 Пожарная безопасность 105

6.2.3 Защита от шума -

6.2.4 Защита от вибрации 106

6.2.5 Защита от механического травмирования,

тепловых, электромагнитных излучений -

6.2.6 Освещение 107

6.2.7 Категория тяжести работ 109

6.2.8 Вентиляция 110

6.3 Природопользование и охрана окружающей среды 113

6.4 Чрезвычайные ситуации 115

6.5 Выводы 116

Заключение 117

Библиографический список 118

Приложение А - Эскиз гарнитура «Виола» 124

Приложение Б - Предлагаемые варианты изделий 131

Приложение В - Чертеж подвески 125

Приложение Г - Чертеж кольца 127

Приложение Д - Чертеж серьги 129

Приложение Е - Технологическая схема изготовления женского гарнитура

из золотого сплава марки ЗлСрМ 585-80 с драгоценными камнями 122

Введение

Спрос на ювелирные изделия изменяется во времени, одни виды украшений уступают место другим. Аналогично меняется и дизайн ювелирных украшений. Изменение дизайна обосновано появлением новых технологий изготовления изделий, новых способов обработки поверхности изделий, позволяющих добиться оригинального художественного эффекта, социальными изменениями в обществе и модой. Однако наряду со всем этим не теряет своей актуальности и классический дизайн ювелирных украшений.

Главные признаки украшений классического стиля — строгость, лаконизм линий и пропорций, утонченность декора, изящество форм. Украшения этого стиля мало подвержены капризам моды.

Анализ современного ювелирного рынка города Екатеринбурга показал, что выбор женских ювелирных гарнитуров, включающих кольцо, серьги и подвеску, выполненных в классическом стиле, весьма скромен. В связи с этим по заказу ООО «Ювелирная компания «Драгоценности Урала» разработан дизайн и технология изготовления женского гарнитура из золотого сплава со вставками из сапфиров и рубинов. Весьма необычное сочетание таких камней по цветовой гамме привнесет необходимый колорит в серые будни, черно-белую строгость и станет изюминкой для вечернего наряда.

Целью данной дипломной работы является разработка дизайна и технологии изготовления женского ювелирного гарнитура из золотого сплава марки ЗлСрМ 585-80 [1] с драгоценными камнями – рубинами и сапфирами. Разрабатываемый гарнитур предназначен для мелкосерийного производства.

Для этого необходимо:

1) рассмотреть характеристики используемого сплава, режимы его обработки, рекомендации по использованию материалов, задействованных в технологическом процессе;

2) рассмотреть все операции входящие в данный технологический процесс;

3) выбрать оборудование и приспособления необходимые для изготовления изделий;

4) рассмотреть вопрос о безопасности и экологичности проекта;

5) привести технико-экономическое обоснование проекта.

Проектом предложены дополнительные варианты дизайна женского ювелирного гарнитура (приложение Б).

Разработка технологии изготовления женского ювелирного гарнитура выполнена на производственно - материальной базе ООО «Ювелирная компания «Драгоценности Урала».

В работе использованы исследования российских и зарубежных специалистов в области производства ювелирных изделий, опубликованные в книгах и периодических изданиях.

- Художественный образ объекта разработки

Девиз современных ювелирных украшений - это просто, быстро и эффектно. Сегодня стало актуальным украшать любой наряд повседневной жизни приятными, роскошными, простыми и экстравагантными аксессуарами, в том числе и ювелирными украшениями. Особым спросом пользовались, пользуются и будут пользоваться украшения, выполненные в классическом стиле. Это строгая, отточенная красота классически ясных, чистых форм, совершенные пропорции, изящность и безупречное исполнение, а также простота конструкции и высокая скорость изготовления ювелирных украшений.

Удачно сочетаются классические формы с современными модными направлениями. А сегодня в моде обилие цветных камней, сочетание контрастных сочных колоритов. Такие модели ювелирных украшений пользуются несомненным спросом на рынке ювелирных изделий.

Обладание украшениями этого стиля часто является показателем степени материального обеспечения и устойчивого общественного положения. В этой группе украшений преобладают серьги, кольца и подвески.

В данной дипломной работе разработан дизайн женского ювелирного гарнитура из золотого сплава с драгоценными камнями, отвечающий вкусам покупателей предпочитающих классические материалы и формы изделий, несущий в себе роскошь драгоценных камней, эффектно дополняющих друг друга. Данному гарнитуру присущи строгая красота, обусловленная простотой продолговатых форм подвески и серег, утонченный дизайн и уравновешенность декора.

Золото 5850, из которого изготовлены спроектированные изделия, является традиционным материалом в ювелирном производстве. Оно имеет красивый красный оттенок, обладает механическими свойствами, позволяющими проводить все виды обработки, описанные в пояснительной записке, имеет хорошие эксплуатационные качества. Помимо этого, заданный сплав относительно недорогой (по сравнению со сплавами с более высоким содержанием золота и с платиной). В России традиционно популярно золото с красноватым оттенком.

В качестве драгоценных вставок использованы рубины и сапфиры.

Сапфир — это индикатор женского постоянства, символ девственности, правдолюбия и добродетельности, чистоты совести и раскаяния (в Европе), дружбы, помощи и бескорыстия (в Индии). Он всегда считался камнем, дающим верность, целомудрие и скромность.

Красный цвет рубина часто ассоциируется с глубокими чувствами, поэтому рубин в древности считали символом страсти, а его розовую разновидность связывали с воплощением нежной любви.

Сегодня женщина— элегантна, независима, ее вкусы отличаются утонченностью, она скрупулезно продумывает и подбирает предметы своего гардероба, включая и ювелирные украшения, отдавая предпочтение тем моделям, в которых сочетаются традиции классики и современная мода, желая таким образом подчеркивать свою индивидуальность.

Гарнитуру присвоено название «Виола», как олицетворение нежного женского образа. Данный гарнитур предназначен для женщин идущих в ногу со временем, для тех, кто ценит прежде всего стиль и соответствие духу времени. Для людей, которые ценят красоту и роскошь ювелирных украшений, которые стремятся подчеркнуть свою индивидуальность, гарнитур может стать подходящим аксессуаром к классическому женскому деловому костюму, простому современному женскому наряду и станет изюминкой для вечернего гардероба, а также станет прекрасным подарком.

Эскиз гарнитура представлен в приложении А. Предлагаемые варианты изделий представлены в приложении Б, это гарнитур «Бетти» и гарнитур «Эвия».

- Обзор литературных источников

Ювелирное производство – это сложный процесс, заключающий в себе все виды обработки металлов; расчеты и разметку; пайку; различные способы закрепления камней, виды декоративной и художественной обработки изделий. В производстве ювелирных изделий можно выделить четыре технологических направления: ручное изготовление, штамповка, литье и станочное производство. К станочному производству следует отнести изготовление цепей на автоматических и полуавтоматических цепевязальных станках. Сегодня количество изделий, изготавливаемых методом литья, составляет более половины всей продукции, выпускаемой ювелирными предприятиями.

Среди методов литья в ювелирной промышленности литье по выплавляемым моделям на данный момент находится вне конкуренции ввиду следующих преимуществ:

- простота технологического процесса;

- высокая производительность;

- экономичность;

- возможность быстрой смены ассортимента и др.

2.1 Технологический процесс литья по выплавляемым моделям

Точное литье в формовочные смеси (литье по выплавляемым моделям) - первый технологический процесс, используемый человеком для производства ювелирных изделий, датируемый четвертым тысячелетием до н. э. Это произошло задолго до того, как человек начал применять тот же процесс для изготовления оружия и прочих предметов. Вероятнее всего, литье в формовочные смеси - это единственный производственный процесс, используемый первоначально для целей изготовления ювелирных изделий, а лишь затем в других сферах производства, как машиностроение [2].

Этот метод позволяет серийно изготовить изделия сложной конфигурации, обеспечивая при этом требуемую точность, а также получать тонкостенные отливки с отклонением от заданного размера не более 0,5 % и чистотой поверхности 5-6 кл. Это дает возможность использовать их как готовые элементы ювелирных изделий без дополнительной механической обработки.

При литье по выплавляемым моделям сплавов золота и серебра используются два способа принудительной заливки форм жидким металлом: центробежный и вакуумным всасыванием [3].

Технологический процесс литья по выплавляемым моделям начинается с разработки дизайна будущего ювелирного изделия, включающего в себя все стадии от замысла до конечной разработки и создания изделия.

2.1.1 Технология изготовления мастер-модели

Изготовление мастер-модели является необходимой предварительной стадией технологического процесса литья. Эту операцию выполняют модельеры-художники.

Обычно мастер-модели ювелирных отливок изготавливают из недрагоценных металлов (мельхиор, нейзильбер), а также из сплавов золота и серебра, легко поддающихся обработке.

Размеры мастер-модели должны быть больше, чем у отливки на (5…6) % с учетом усадки модельного состава и металла отливки, а так же дальнейшей механической обработки [3].

Для обработки мастер-модели применяют следующие инструменты – фрезы, напильники, лобзик, штихели, бормашину. Поверхность мастер-модели должна быть тщательно обработана и отполирована, так как все дефекты мастер-модели будут переноситься на отливки.

2.1.2 Технология изготовления резиновых пресс-форм

В качестве сырья для резиновых пресс-форм используют сырую резину. Сегодня существует несколько видов сырой резины: органическая, силиконовая, жидкая резина, а также резиновая мастика (паста).

Для изготовления резиновых пресс-форм из органической и силиконовой резины используют вулканизационный пресс. Обоймы, в которых производится вулканизация резины с помощью вулканизационного пресса, применяют цельнолитые и разъемные, состоящие из двух частей, из алюминиевых сплавов.

В обойму укладывают заготовки резины. Полости мастер-модели выкладывают кусочками резины, после чего модель помещают в обойму. Мастер-модель обкладывают кусочками резины, сверху укладывают вырезанные заготовки резины (плотно заполняя обойму) и накрывают обойму металлической пластиной. Верхний край металлической пластины выступает над обоймой на (5...6) мм. Собранную обойму помещают между предварительно разогретыми до температуры Т = (145...155) °С термоплитами вулканизационного пресса и зажимают.

Вулканизация происходит при температуре Т = (150...180) °С в течение = (40 ... 50) мин в зависимости от толщины резинового слоя - по 1 мин на 2 мм сырой резины.

По истечении срока вулканизации обогрев выключают, обойму вынимают щипцами и охлаждают на воздухе или в проточной воде. После этого заготовку пресс-формы извлекают из обоймы и разрезают для извлечения мастер-модели. Разрез делают зигзагообразным, чтобы при получении восковых моделей исключить смещение половинок пресс-формы относительно друг друга. Для разрезки резиновой формы используют формовочный нож. Применяют три типа лезвий для формовочного ножа – прямые заточенные с одной стороны, прямые заточенные с двух сторон и дугообразные лезвия. Для того чтобы обеспечить выход воздуха из пресс-формы при впрыскивании модельного состава, в некоторых её местах делают тонкие прорези – венты [5].

2.1.3 Технология изготовления восковой «ёлочки»

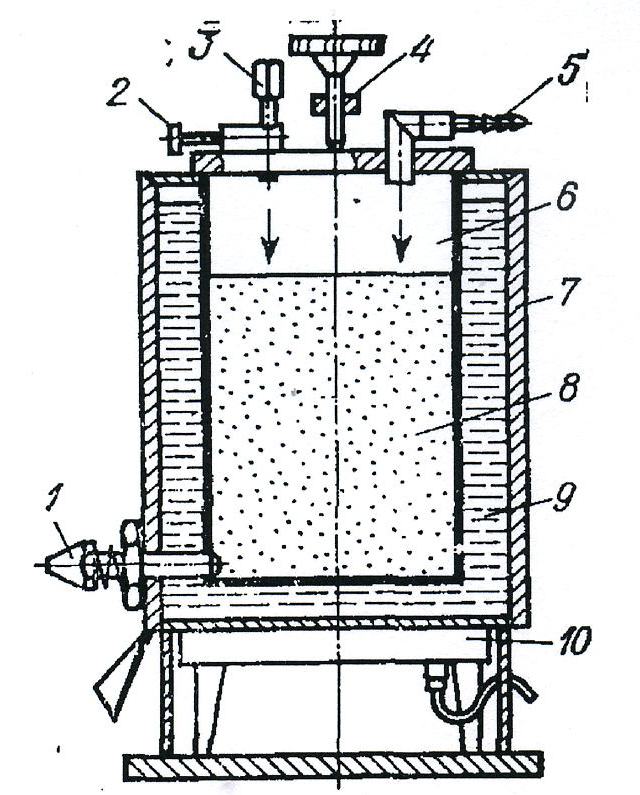

Для изготовления восковых моделей путем запрессовки расплавленного модельного состава в полость резиновой пресс-формы используют восковой инжектор (рисунок 1). Резиновую пресс-форму, у которой рабочая полость предварительно обработана тальком, зажимают между двумя пластинами и совмещают входное отверстие пресс-формы с отверстием сопла инжектора. Кратковременно нажимают на клапан пресс-формой и расплавленная модельная масса заполняет пустой объем внутри резиновой пресс-формы.

1 – сопло; 2 – винт; 3 – манометр; 4 – предохранительный клапан;

5 – штуцер для подвода сжатого воздуха; 6 – внутренний резервуар;

7 – наружный резервуар; 8 – модельный состав; 9 – масло; 10 – электронагреватель

Рисунок 1 - Схема воскового инжектора [3]

Через = (1…3) мин модельная масса внутри пресс-формы затвердевает, и восковую модель достают, разъединив резиновые части. Перед последующим использованием пресс-форму охлаждают. Температура модельного состава при запрессовке составляет Т = (65...80) °С. Температуру запрессовываемого модельного состава выбирают в зависимости от сложности изделия – чем сложнее изделие, тем выше температура модельного состава. Для инжекции модельного состава в форму в плавильном резервуаре создается избыточное давление. Избыточное давление запрессовки составляет Р = (20...150) кПа – чем сложнее изделие, тем выше давление, но давление выше нормы может привести к искажению формы выплавляемой модели [3].

Возможные виды брака восковой модели и причины его возникновения представлены в таблице 1.

Для сборки моделей в модельные блоки используют восковые модели стояка с металлическим стержнем или без него. Восковой стояк закрепляют на резиновом основании, а затем тонким лезвием электропаяльника припаивают модели к стояку приблизительно под углом 85° для того, чтобы при вытапливании воска он беспрепятственно вытекал из литейной формы. Для более равномерной заливки металла восковые модели напаиваются по спирали. Расстояние между ближайшими точками моделей должно быть не менее 2 мм, а от моделей до края опоки – не менее 5 мм, чтобы на формовочной массе не появилось трещин.

При сборке «ёлочки» к стояку припаивают модель образца-свидетеля для последующего контроля химического состава сплава.

Таблица 1 – Виды брака восковой модели и причины его возникновения [6]

|

Вид брака восковой модели

|

Причина, вызывающая брак

|

|

Изменение размеров

|

Неправильный расчет размеров мастер-модели

|

|

|

Неправильно собрана пресс-форма

|

|

|

Некачественное изготовление пресс-формы

|

|

Засорение

|

Использование загрязненных модельных материалов

|

|

|

Использование возвратного воска

|

|

|

Загрязненная пресс-форма

|

|

Деформация

|

Преждевременное извлечение модели из пресс-формы

|

|

Местная усадка

|

Высокая температура в помещении

|

|

|

Высокая температура модельного состава

|

|

|

Недостаточно охлажденная пресс-форма

|

|

Недопрессовка

|

Недостаточное давление запрессовки

|

|

|

Низкая температура модельного состава

|

|

|

Загрязненные каналы пресс-формы

|

|

|

Недостаточное время запрессовки

|

|

Заусенцы и облой

|

Некачественно выполненная пресс-форма

|

|

|

Неправильная сборка

|

|

|

Загрязненная плоскость разъема

|

|

Некачественная поверхность

|

Небрежное хранение модели

|

|

|

Некачественная зачистка пресс-формы от остатков предыдущей модели

|

|

|

Избыток талька в рабочей полости пресс-формы

|

|

Трещины на моделях

|

Очень интенсивное охлаждение пресс-формы

|

|

|

Излишняя выдержка модели в пресс-форме

|

2.1.4 Технология изготовления литейных форм

Обезжирив в спиртовом растворе, «ёлочку» накрывают опокой. Вид опоки представлен на рисунке 2. опоку оборачивают плёнкой или ватманом с манжетой 30-40 мм.

Рисунок 2 – Вид опоки перфорированной

Далее производится заливка опоки с модельным блоком внутри огнеупорной формовочной смесью, которая проходит обработку на вибровакуумной установке [3].

Необходимое количество формовочной смеси и дистиллированной воды - (0,32…0,42 л/кг смеси) тщательно перемешивают и вакуумируют для удаления воздуха из смеси. Вакуумируют в течение = (2…3) мин при давлении Р = (5…10) кПа. Провакуумированную формовочную суспензию заливают аккуратно по стояку в опоку. Когда опока будет заполнена, ее ставят под вакуумный колокол, где происходит удаление пузырьков воздуха из формовочной массы, после чего происходит затвердевание формовочной смеси.

После вывяливания опоки помещают в прокалочную печь литниковой чашей вниз. Модельный состав выплавляют в течение = (3…4) ч при температуре Т = 150 °С. Расплавленная модельная масса частично впитывается в поры гипсо-динасовой формы, в процессе дальнейшего прокаливания полностью выгорает, частично (до 30 %) вытекает из нее в стальной поддон. Режим прокалки зависит от марки формовочной смеси и от объема опоки. Общее время прокалки составляет = (14…16) ч. Нагрев проводят ступенчато по заданной программе до максимальной температуры Т = 750 °С. После чего печь выключают и литейная форма охлаждается вместе с печью до температуры Т = (500600) °С для золотых сплавов, при которой литейную форму переносят в литейную машину.

Виды брака и причины его возникновения при изготовлении литейной формы представлены в таблице 2.

Таблица 2 – Виды брака и причины его возникновения при изготовлении литейной формы [6]

|

Вид брака литейной формы

|

Причина, вызывающая брак

|

|

Раковины округлой формы на поверхности литниковой воронки

|

Некачественное вакуумирование формовочной смеси

|

|

|

Высокая вязкость суспензии, залитой в опоку

|

|

Трещины

|

Нарушение термовременного режима

|

|

Всплытие восковых моделей

|

Некачественное припаивание моделей к стояку

|

|

|

Небрежное крепление стояка в резиновом основании

|

|

|

Высокая амплитуда вибрации при вибровакуумировании

|

|

|

Неправильная заливка

|

|

Темный цвет формовочной смеси после прокаливания

|

Неполное выжигание модельного состава

|

2.1.5 Технология получения металлических отливок

Золотые сплавы плавят в графитовых тиглях. Хранить тигли следует в теплом и сухом месте; перед первым употреблением тигель медленно нагревают и прокаливают, в противном случае он может дать трещины. При этом первом прогреве внутренняя поверхность тигля должна быть обработана бурой для предотвращения шелушения его поверхности и, следовательно, загрязнения плавки [7].

Чтобы изготовить тройной сплав золото-серебро-медь, помещают оба благородных металла одновременно в тигель, где они сплавляются в лигатуру.

После этого в расплав добавляют медь, которую перед этим прокатывают в тонкие полосы, покрывают борной кислотой и нагревают до появления на поверхности металла защитной глазури.

Заливку металла в литейные формы производят либо на вакуумной литейной машине, либо способом центробежного литья. После охлаждения форм производится выбивка и очистка отливок от формовочной массы. Выбивку «елочки» производят в гидрокамерах под струей воды под давлением. Очистка от остатков формовочной массы производится в (2040) %-ной фтористоводородной кислоте до полного удаления формовочной массы. После этого блоки отливок промывают в ванне проточной водой.

Отливки отделяют от литников пневмоножницами или кусачками. Образцы-свидетели отправляются на химический анализ для определения пробы отливок. После контроля отливок на соответствие заданной пробе производят разбраковку. Бракованные отливки направляют в накопитель брака, а качественные отливки – на последующую обработку.

Виды брака отливок и причины его возникновения представлены в таблице 3. Для уменьшения или ликвидации брака следует в первую очередь устранить причину его возникновения. Необходимо отметить, что при существующем технологическом процессе литья по выплавляемым моделям брак не должен превышать (10…12) % [6].

Таблица 3 – Виды брака отливок и причины его возникновения [6]

|

Вид брака отливки

|

Причина, вызывающая брак

|

|

Отклонение сплава по химическому составу

|

Нарушение температуры выплавки

|

|

|

Неправильный расчет шихты

|

|

Засор

|

Грязный металл

|

|

|

Непрочная форма

|

|

|

Грязный тигель

|

|

Шлак

|

Некачественное снятие шлака с зеркала металла

|

|

Усадочные раковины, пористость

|

Недостаточное питание отливки при затвердевании

|

|

|

Неправильно сформирована литниковая система

|

|

|

Заливка перегретым металлом

|

|

Газовые раковины

|

Недостаточное прокаливание форм

|

|

|

Близко установленные формы друг к другу

|

|

|

Несоблюдение технологии плавки

|

|

|

Использование влажного плавильного инструмента

|

|

Горячие трещины

|

Наличие мест напряжения в отливке

|

|

|

Перегрев металла

|

|

Холодные трещины

|

Поломка при выбивке и очистке «елочки»

|

|

|

Резкое охлаждение

|

|

Пригар

|

Повышенная температура металла или формы

|

|

|

Неполное выжигание модельного состава

|

|

Недолив

|

Холодный металл при заливке

|

|

|

Холодная форма

|

|

|

Прерывание струи металла

|

|

|

Недостаточное количество металла

|

|

|

Слишком узкие литниковые каналы

|

|

Корольки

|

Недостаточное обезжиривание «елочки»

|

|

|

Недовакуумирование

|

|

Нарушение геометрии

|

Нарушение технологии выбивки отливки из формы

|

|

|

Небрежное отношение с выбитыми отливками (при откусывании)

|

2.2 Обработка металлов давлением

Обработка давлением является, наряду с литьем, одним из ведущих заготовительных процессов. Изменение формы и размеров заготовки происходит путём пластической деформации. Для драгоценных металлов наиболее распространена холодная деформация. Она обеспечивает высокое качество поверхности и значительную точность размеров [5].

2.2.1 Листовая прокатка

Сущность процесса заключается в том, что вращающиеся в противоположном направлении валки захватывают заготовку и обжимают по высоте.

В качестве прокатного оборудования наряду с прокатными станами в ювелирном производстве используют вальцы. Это станок с двумя валками и устройствами, обеспечивающими вращение валков (навстречу друг другу) и регулировку зазора между ними.

Прокатка приводит к нагартовке металла, т.е. повышению его прочностных свойств и потере им пластических характеристик, в результате в металле могут появиться трещины. Чтобы избежать этого, после накопления некоторой степени деформации заготовки подвергают отжигу, после чего прокатка может быть продолжена.

2.2.2 Сортовая прокатка

При необходимости получить вытянутое в длину изделие с примерно равными высотой и шириной (пруток, проволока и др.) приемы листовой прокатки становятся непригодными, поэтому применяют сортовую прокатку.

Для уменьшения в равной степени ширины и высоты прутковой заготовки последнюю по проходам поворачивают на угол 90° (кантуют) и вновь задают в валки. Уширение здесь является крайне вредным явлением, и его стремятся свести к минимуму. Прокатка обычно ведется задачей заготовки в калибры, образованные ручьями, с последовательно уменьшающимся поперечным сечением.

Полностью подавить уширение не удается, поэтому используют различные системы калибров, позволяющие рационально управлять течением металла.

Прокатку ведут по следующим системам: ящичных (прямоугольных) калибров, овал-квадрат, овал-круг, ромб-квадрат, ромб-ромб и т.д.

2.2.3 Волочение

Волочение – это процесс протягивания заготовок через коническое отверстие инструмента, называемого матрицей или фильерой. Заготовка, проходя через отверстие фильеры, уменьшается в поперечном сечении до площади сечения протяжного отверстия. Достоинством процесса волочения является простота применяемого инструмента. Фильера представляет собой плиту из прочного и износостойкого материала, в которой сделаны отверстия различного диаметра. Для изготовления волок применяют инструментальные стали, твердые сплавы (карбиды и нитриды металлов, сцементированные металлом-связкой), а также синтетические и натуральные алмазы.

Наиболее дешевым материалом для изготовления волок являются инструментальные стали, но из-за низкой стойкости против износа они в последнее время применяются при волочении заготовок крупных размеров поперечного сечения (от 30 мм и выше). Наибольшее распространение для изготовления волок получили твердые сплавы типа ВК (ВК2, ВКЗ…ВК20) (ГОСТ 3882-74) [ ], представляющие собой зерна карбида вольфрама, сцементированные кобальтом, число в марке говорит о процентном содержании кобальта. С повышением содержания кобальта увеличивается прочность твердого сплава, но падает твердость, косвенно связанная с износостойкостью.

Более дорогими, но и более долговечными являются волоки из естественных и искусственных алмазов. Дополнительным их преимуществом являются более низкие коэффициенты трения при волочении, что приводит к меньшему разогреву и меньшей потере технологических свойств смазки. Смазка необходима для уменьшения усилий при волочении, улучшения процесса вытяжки и предохранения заготовки и инструмента от взаимного истирания.

Известно большое количество смазочных веществ и композиций, применяемых при волочении. В промышленности благородных металлов используют стиральный порошок на основе стеаратов металлов, порошок и растворы натриевого, кальциевого мыла и др.

При изготовлении единичных изделий применяют парафины, пчелиный воск, растительные, животные масла и др.

Предварительная подготовка заготовки перед волочением заключается в изготовлении захваток: утонении конца заготовки для подачи в отверстие фильеры. Захватки изготовляют различными способами в зависимости от формы и площади поперечного сечения заготовки.

Для заготовок больших сечений применяют следующие приемы: проточка на токарном станке, заковка на завальцовочных станках, заковка на ротационно-ковочных машинах. У заготовок небольших сечений захватки часто изготавливают вручную напильником, абразивным инструментом.

Собственно процесс волочения производят ручным или машинным способом. Наиболее прост и доступен ручной способ волочения, но его можно применить лишь в том случае, если усилие волочения не превышает (100…200) Н. В этом случае передний заостренный конец предварительно смазанной заготовки задают в отверстие волоки, захватывают его клещами, плоскогубцами, прикладывая тянущее усилие, протягивают через отверстие, желательно без остановок и с одинаковой скоростью [5].

2.2.4 Штамповка

Обработку металлов давлением на прессах с помощью формообразующего приспособления (штампа) называют штамповкой. На ювелирных предприятиях листовой холодной штамповкой получают значительную часть самых различных деталей: кастов, рантов, швенз, шинок, — а также цельных изделий, например, обручальных колец [5].

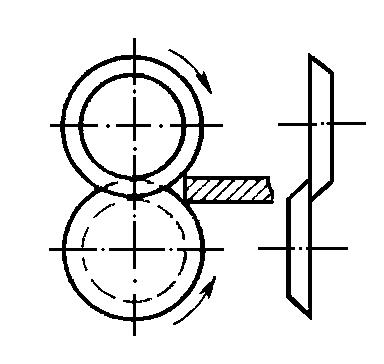

Операции холодной штамповки делятся на разделительные и формоизменяющие. При разделительных операциях одна часть металла отделяется от другой. К разделительным операциям относятся такие, как резка, вырубка, пробивка. При формоизменяющих операциях заготовкам придается заданная форма без разрушения самой заготовки. К формоизменяющим операциям относятся гибка, вытяжка, чеканка.

Резку на предприятиях ювелирной промышленности применяют для отделения по заданной линии одной заготовки от другой. Резкой получают заготовки в виде полос или пластин. Выполняют эту разделительную операцию механическими ножницами с параллельными или наклонными ножами (гильотинными ножницами) и с дисковыми ножами (роликовыми ножницами).

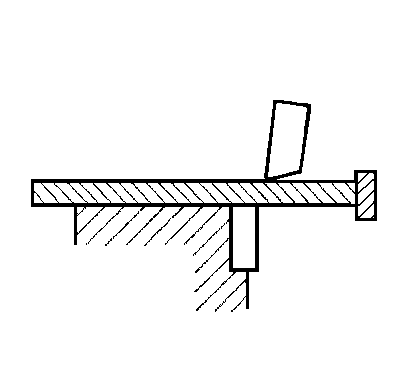

При резке рычажными ножницами с наклонными ножами (рисунок 3) разрезаемый лист устанавливают в зазор между ними и приводят в движение верхний нож.

Рисунок 3 – Схема действия рычажных ножниц [5]

Процесс резки (обрезки) дисковыми ножницами (рисунок 4) производится с помощью двух дисков (ножей), которые вращаются навстречу друг другу, непрерывно втягивая за счет трения разрезаемый лист в зазор между дисками.

Рисунок 4 – схема действия дисковых ножниц [5]

Вырубка – разделение заготовки по замкнутому контуру для получения плоской заготовки с определенным наружным контуром. Вырубку производят в вырубных штампах.

Пробивка – разделение металла по замкнутому контуру для получения в заготовке отверстия. Производится в пробивных штампах.

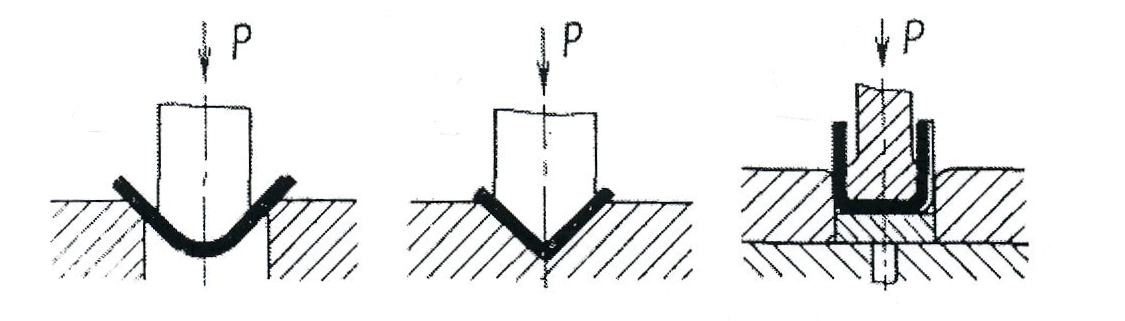

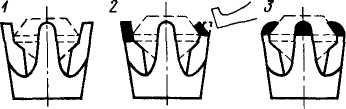

Гибка давлением позволяет изменять форму детали без изменения ее сечения между параллельными плоскостями. При такой гибке слои металла, расположенные с внутренней части пуансона, сжимают, а внешние слои (со стороны матриц) растягивают. Заготовку в гибочном штампе следует располагать так, чтобы заусенцы на ее кромках оказались в зоне сжатия, иначе они могут вызвать появление трещин. Различают гибку:

- без калибровки (рисунок 5, а);

- с прижимом (рисунок 5, б) для получения точного угла изгиба;

- с правкой (рисунок 5, в) для обеспечения плоскостности.

а б в

а – гибка без калибровки; б – гибка с прижимом; в – гибка с правкой

Рисунок 5 – Схема гибки [3]

Вытяжка – операция получения полых деталей из плоских заготовок.

Чеканка (фасонная штамповка) – получение рельефных изображений на листовом металле; выполняется ударами особым молотком – чеканом. Чеканы представляют собой специально откованные стальные стержни длиной L = (120 … 170) мм восьмигранного (реже круглого) сечения, несколько утолщенные в своей средней части и утонченные к концам. Выделяют три этапа чеканки: расходка, создание рельефа и отделка (нанесение фактуры). Расходкой создают контурный рисунок на заготовке, который выполняется расходником [5].

2.3 Термическая обработка сплавов

Термической называется обработка металлов и сплавов под воздействием теплоты с целью изменить их структуру и свойства без изменения химического состава. На свойства металлов и сплавов влияют следующие факторы: температура и скорость нагрева, выдержка при заданных температурах, скорость охлаждения. Главная цель термической обработки – придать металлам и сплавам такие свойства, которые обеспечат в дальнейшем качественную их обработку и эксплуатационную надежность [3].

В ювелирном производстве, где применяются драгоценные и цветные металлы и их сплавы, термическую обработку производят главным образом для снятия наклепа, полученного металлом при деформации, и для восстановления окисленного поверхностного слоя после пайки ювелирных изделий ручными газовыми горелками. Получение ювелирных металлов с высокими механическими характеристиками является одной из основных задач ювелирного производства, поэтому рассмотрение режимов и специфики термической обработки наиболее распространенных ювелирных сплавов имеет особое значение [7].

Процесс нагрева металлов и сплавов до заданных температур и последующее охлаждение с заданной скоростью называется отжигом. Отжиг как вид обработки деталей ювелирных изделий проводится для устранения неоднородности кристаллического строения и внутренних напряжений, образовавшихся в металле при литье или в процессе обработки давлением. Цель отжига — привести сплав в равновесное состояние [3].

На предприятиях ювелирной промышленности для отжига заготовок из сплавов золота и серебра широко применяют печи с защитной газовой средой. Составными частями таких печей являются привод и натяжное устройство конвейера, диссоциатор — газоприготовительное устройство, пусковая и контрольно-регулирующая аппаратура. Тоннель печи, где движется, как конвейер, рифленая лента, состоит из зоны нагрева и зоны охлаждения. Температура нагрева регулируется автоматически, а расход воды в водяной рубашке — визуально, через смотровой глазок.

Заготовки или изделия, предназначенные для отжига, помещают на ленту, скорость движения которой регулируется автоматически. Чтобы гарантировать необходимый прогрев, скорость изменяется обратно пропорционально размерам отжигаемых заготовок или изделий. Защитный газ — диссоциированный аммиак — подается в рабочий канал печи. В качестве защитного может быть применен также экзотермический газ с низким содержанием водорода.

2.4 Процесс пайки деталей ювелирных изделий

Пайка — это процесс соединения металлических деталей с помощью расплавленного металла — сплава, называемого припоем. Припои представляют собой металлы и сплавы, которые вводятся в зазор между паяемыми деталями. Припои имеют более низкую, чем металлы соединяемых деталей, температуру плавления. За счет взаимодействия расплавленного припоя с металлом паяемых деталей достигается неразъемность соединений [6].

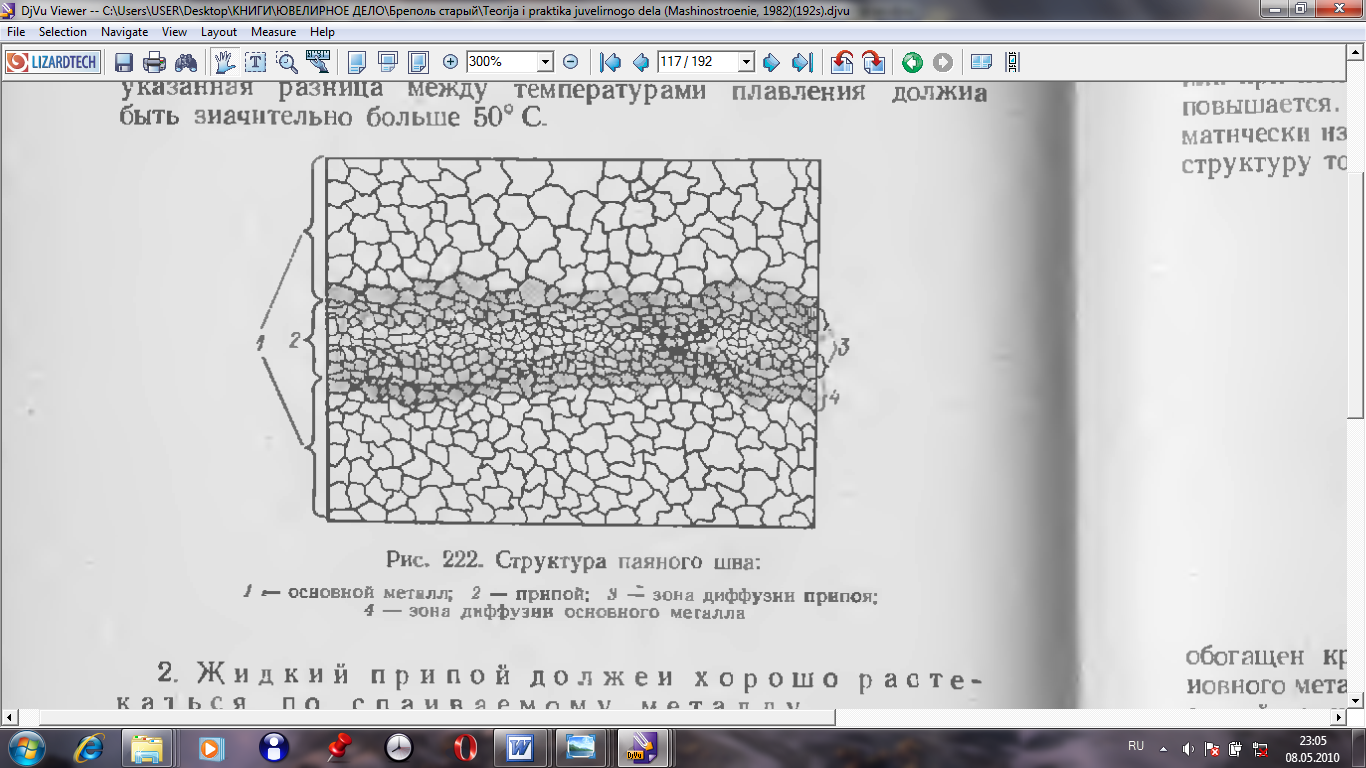

В процессе пайки между припоем и паяемым металлом возникают такие формы связи, при которых атомы жидкого припоя воздействуют на атомы паяемого металла. Происходит так называемый процесс смачивания жидким металлом твердого, что, в свою очередь, приводят к диффузии (проникновению) расплавленного припоя в нагретый основной металл. При охлаждении паяный шов кристаллизуется и затвердевает, причем диффузионные процессы продолжаются и в твердом состоянии. В результате получается структура, схематически изображенная на рисунке 6.

На схеме видно, что припой имеет изначальную структуру только в середине соединения, по краям же кристаллы металла и припоя смешаны. Смешанная зона образуется на границах припоя с основным металлом. Практически же размеры и границы зоны могут значительно изменяться: припой может смешиваться с основным металлом до самой середины зоны, смешанную зону можно не обнаруживать вообще из-за ее очень малой ширины.

Процесс пайки требует, чтобы припой плавился уже в то время, когда основной металл еще находится в твердом состоянии; разница температур плавления припоя и основного металла не должна быть менее Т = 40 °С, а в отдельных случаях, например при изготовлении филигранных изделий, когда существует опасность местного перегрева, эта разность должна превышать Т = 50 °С.

1 – основной металл, 2 – припой, 3 – зона диффузии припоя,

4 – зона диффузии основного металла

Рисунок 6 – Структура паяного шва [7]

При пайке ювелирных изделий применяются два основных типа соединений: «внахлестку» и «встык»; при необходимости можно сочетать оба этих типа.

Соединения «встык» используют при пайке изделий, не требующих особой жесткости, герметичности и прочности.

Соединения «внахлестку» обеспечивают наиболее прочный и надежный шов; ими пользуются во всех возможных случаях. Так называемые скошенные соединения – разновидность соединения встык — позволяют увеличить площади соединяемых поверхностей, но значительно затрудняют качественную подгонку деталей. Комбинированные соединения применимы при пайке сложных, индивидуального назначения изделий.

До начала процесса пайки необходимо тщательно очистить соединяемые поверхности от загрязнений и оксидов – место пайки должно быть абсолютно чистым. Очистка производится двумя способами: химическим и механическим.

Для удаления загрязнений (жировых и масляных пятен) наиболее эффективен химический метод очистки. Он ведется с помощью четыреххлористого углерода, трихлорэтилена, тринатрийфосфата.

Механическая очистка — удаление оксидов — производится с помощью напильника, надфиля, шабера, наждачной шкурки, проволочной (стальной) или стеклянной щетки. При этом нужно соблюдать осторожность, чтобы не повредить соединяемый зазор. При необходимости после механической очистки следует произвести еще и химическую.

Поверхности спаиваемых частей следует с большой точностью и плотностью состыковать друг с другом. Расстояние между ними должно быть незначительным, т. е. таким, чтобы осталось место лишь для припоя. При пайке замкнутых пустотелых деталей необходимо проделать в них (в малозаметных местах) небольшие отверстия для беспрепятственного выхода воздуха. Иначе, нагреваясь и расширяясь, воздух может вспучить деталь и даже разорвать ее. Чтобы снять внутренние напряжения в соединяемых деталях, оставшиеся после предшествующей обработки, и избежать таким образом возможных излишних дефектов, соединяемые части подвергают отжигу.

В процессе пайки детали располагают на специальной подкладке — асбестовом листе. Пайку нельзя начинать, не произведя фиксацию (упрочнение, закрепление в требуемом положении) деталей. При ручном изготовлении ювелирных украшений пригодны традиционные методы фиксации деталей: удерживание пинцетом, круглогубцами, укрепление с помощью проволоки, булавок, зажимов и т. д.

В ювелирной промышленности припои различают по их металлическим основам (припои оловянные, кадмиевые, цинковые, магниевые, алюминиевые, медные, серебряные, золотые), а также по температуре плавления (легкоплавкие, среднеплавкие, тугоплавкие). Изготовлены припои могут быть в виде фольги, ленты, проволоки, стружки, сетки, литых прутков, фигурных, отливок и т. д.

Припои должны непременно обладать тремя свойствами: хорошо смачивать основные металлы; хорошо растекаться, обеспечивая качественное заполнение зазора; образовывать прочные и долговечные соединения. Выбор нужного припоя определяется свойствами основного металла, рабочей температурой припоя, методом пайки.

Золотые припои используются для пайки ювелирных изделий из золота и платины. Отличаются особо высокой коррозионной стойкостью. Проба золотых припоев должна быть идентична пробе изделий (Постановление Правительства РФ № 643) [8]. Одной пробе обычно соответствует несколько припоев, которые отличаются друг от друга температурой плавления и цветом. Цвет золотых припоев зависит от соотношения в них меди и серебра: больше меди — припой розовый, больше серебра — зеленоватый, одинаковое количество меди и серебра — розовато-желтый. Прибавка цинка придает припою зеленый цвет, от прибавки кадмия цвет припоя не изменяется. На практике различают белые и желтые золотые припои. Желтые припои применяют при пайке изделий из золота желтых оттенков, белыми паяют изделия из белого золота и платины. По количеству содержащихся в припоях меди, цинка, кадмия, олова их делят на мягкие (легкоплавкие) и твердые (средне- и тугоплавкие) [7].

Флюсы, применяемые при пайке ювелирных изделий, должны отвечать следующим требованиям:

- иметь более низкую, чем у припоя, температуру плавления; способствовать растеканию припоя;

- удалять из зоны пайки загрязнения, не вступать в реакцию с припоем; не разрушать паяемые металлы.

По степени химической активности флюсы делятся на две группы: слабоактивные и сильноактивные. Флюсы первой группы применяются при пайке легкоплавкими припоями изделий из недрагоценных металлов, флюсы второй — при пайке твердоплавкими припоями изделий из драгоценных металлов. Слабоактивные флюсы — это канифоль, древесные смолы, воск, стеарин, вазелин, животные жиры, минеральные масла, органические кислоты. В роли сильноактивных флюсов выступают органические кислоты, хлориды и фториды металла: борная кислота, бура, раствор фтористого калия, поташ — карбонат калия.

При пайке изделия подвергаются многократным высокотемпературным нагревам; выполняя ее, следует понимать и помнить, что длительный нагрев, большое число повторяющихся нагревов и медленное охлаждение ведет к снижению пластичности.

В ювелирном производстве различают два способа пайки: пайку вручную с помощью газовых (пламенных) горелок и механизированную пайку в печах с защитной атмосферой. Газовая горелка используется массово и повсеместно. Однако в отдельных случаях ее применение не дает нужного эффекта и тогда пайка ведется с помощью горелок специального назначения: для точечной пайки и пайки крупногабаритных изделий.

Точечная пайка обеспечивает быстрый, интенсивный нагрев до высоких температур. Необходима, когда недопустим нагрев изделий или деталей вне зоны пайки: при соединении тонких сложных деталей, при проведении реставрационных работ, для исправления дефектов литых изделий, для проведения многоступенчатой пайки одного изделия припоем одного состава.

Температура пламени в горелке достигает Т = 2500 °С; длина факела — до l = 40 мм; максимальный диаметр пламени — d = 2 мм.

На предприятиях ювелирной промышленности микроплазменная сварка применяется как метод пайки изделий из золота и серебра, причем процесс такой пайки идет без использования присадочного материала (припоя), т. е. шов образуется за счет расплавления основного металла. Наибольший эффект от применения микроплазменной сварки достигается при пайке изделий массового назначения, например, колец, а также филигранных изделий (пайка зерни).

Существуют такие ювелирные изделия, монтаж которых практичней произвести контактной точечной сваркой. При сварке нет необходимости применять припой. Нет также необходимости отбеливания изделия с его последующей полировкой. В этом случае используется присадочная проволока из аналогичного металла. Лазерную сварку применяют для запаивания мелких пор, а главным образом для запайки изделий с камнями.

Лазер имеет существенное преимущество перед всеми остальными видами монтажа, при этом значительно сокращается операционное время сборки, поскольку не требуется использования открытого пламени для пайки и целого ряда промежуточных технологических операций и приспособлений для их проведения [4].

2.5 Отбеливание изделий

После пайки и отжига изделия необходимо подвергнуть травлению, чтобы очистить их поверхность от оксидной пленки и расплавленного флюса. В ювелирном производстве процесс травления — удаления с изделий остатков флюса и оксидов — называется отбеливанием [6].

Отбеливание выполняют с применением кислотостойких ванночек (стеклянных, фарфоровых) и специальных кислотных растворов. Ванночки с отбеливающими растворами устанавливают на нагревательные приборы, которые затем помещают в вытяжные шкафы. При этом изделия погружают в отбеливающий раствор и извлекают обратно на кислотостойком сетчатом ковше. Для проведения процесса отбеливания необходимы также промывочный (с проточной водой) бак и сушильный шкаф для промывки и сушки изделий или деталей.

2.6 Виды закрепки вставок

Ювелиры различают три основных широко применяемых вида закрепки: глухую, крапановую и корнеровую. Для закрепления вставок из жемчуга, янтаря и стекла применяется клеевая — совокупность механической и клеевой [10].

- глухая закрепка – закрепление вставки в касте путем равномерного и непрерывного обжатия ее стенок со всех сторон металлом — закрепочным пояском каста (рисунок 7). Глухая закрепка позволяет придать вставке более правильную форму, резче обозначить цветовой контраст вставки и металла, а главное, обеспечивает наибольшую надежность всего изделия. Недостатком глухой закрепки является то, что ее применение ограничивается в основном закреплением непрозрачных вставок, так как подсвет (освещение) вставки в данном случае возможен только с одной (верхней) стороны. Пример исполнения глухой закрепки приведен на рисунке 8.

Рисунок 7 – Пример кольца с глухой закрепкой камня

Рисунок 8 – Пример исполнения глухой закрепки

2) крапановая закрепка – процесс закрепления вставки в касте при помощи крапанов — приливов (стоек) металла, выступающих над верхней кромкой каста (рисунок 9). Крапановая закрепка применяется для закрепления практически всех видов вставок из драгоценных, полудрагоценных и поделочных камней. Крапановая закрепка обеспечивает лучшее по сравнению с глухой закрепкой освещение вставки, позволяет увидеть ее форму и огранку, а в случае необходимости легко произвести профилактический осмотр (осуществить промывку вставки). Ювелирные украшения с крапановой закрепкой вставок производят впечатление ажурных, легких. Крапановая закрепка является самым распространенным видом закрепки, она применяется примерно в 50 % всех изделий со вставками, выпускаемыми в нашей стране. Пример исполнения крапановой закрепки приведен на рисунке 10.

Рисунок 9 – Пример кольца с крапановой закрепкой вставок

Рисунок 10 – Пример исполнения крапановой закрепки

3) корнеровая закрепка – процесс, когда закрепление вставки осуществляется при помощи корнеров, поднятых штихелем из металла изделия, а сама вставка укладывается в гнездо — опорный поясок в отверстии изделия (рисунок 11). Наиболее часто корнеровая закрепка применяется для закрепления прозрачных вставок, так как освещение их возможно и сверху и снизу. Особенно же незаменим этот вид закрепки в многокаменных изделиях, когда сочетание цвета многочисленных вставок, корнеров и специально вырезанного на боковой стороне каста сквозного узорчатого рисунка придает изделиям зрелищность и привлекательность.

Рисунок 11 – Пример ювелирных изделий с корнеровой закрепкой камней

4) клеевая закрепка – вставки из жемчуга обычно закрепляют в сферической формы чашечке, снабженной резьбовым штифтом, при этом радиус чашечки должен быть чуть меньше радиуса жемчужин (рисунок 12). Для посадки жемчужин на штифт в них сверлом с диаметром, равным диаметру штифта, просверливают отверстие на глубину 2/3 ее размера. Но такой способ, как показывает практика, не обеспечивает качественной закрепки, поэтому для повышения прочности и надежности соединения при изготовлении ювелирных изделий со вставками из жемчуга используют клеящие вещества, т. е. механическая закрепка дополняется клеевой. Клеевая закрепка применяется также для закрепления вставок из стекла, янтаря, декоративных пластмасс. В качестве клея, как правило, употребляется клей «Циакрин-ЭО» (C6H2NO2) [11]; хранится и переносится клей в полиэтиленовых ампулах.

Рисунок 12 – Пример ювелирных изделий с клеевой закрепкой жемчуга

Закрепление вставок из стекла осуществляют только с помощью клея: наносят его в лунку изделия, а затем легким нажатием получают контакт со вставкой.

В процессе закрепки могут иметь место следующие виды брака (таблица 4).

Таблица 4 – Виды брака при закрепке [10]

|

Вид брака

|

Причина возникновения

|

Метод устранения

|

|

Перекос вставки

|

Некачественная юстировка гнезда, неравномерность обжатия

|

При крапановом касте: отогнуть крапаны, устранить перекос вставки, равномерно обжать ее крапанами. При глухом касте: подрезать закрепочный поясок в месте обжатия, отогнуть стенки каста и вынуть вставку, вести закрепку вставки заново

|

|

Неодинаковая длина и ширина крапанов

|

Невнимательность закрепщика

|

Более длинные крапаны подпилить, обрезать надфилем или штихелем, сделать боковую подрезку крапанов

|

|

Низкая опиловка каста

|

Небрежность закрепщика

|

Заменить каст, изготовить новый

|

|

Нечеткость гризантной насечки

|

Неисправность инструмента, небрежная работа

|

Старый гризант срезать, подобрать требуемый по величине вставки корнезер (накатку), нанести гризант заново

|

|

Разнотонность вставок по цвету

|

Непарные вставки

|

Раскрепить вставки, подобрать заново

|

|

Шатание вставки в касте

|

Неплотное обжатие вставки, несоответствие каста размеру вставки

|

Вставку обжать заново. При несоответствии каста размеру вставки каст уменьшить до требуемого размера, вставку закрепить заново

|

|

Царапины на вставке

|

Небрежность в работе

|

Раскрепить вставку, заменить, закрепить вновь

|

|

Наличие сколов по рундисту вставки

|

Неравномерное обжатие, излишне толстая стенка каста, дефект вставки, неровная подрезка фадана

|

Произвести ровную подрезку фадана, подрезать стенку каста, заменить вставку

|

|

Тонкий каст

|

Слишком глубокая выемка металла при подрезке каста

|

Заменить каст, изготовить новый

|

|

Сколы углов вставок, сколы на ребрах

|

Некачественная впасовка вставки, неравномерность обжатия, неаккуратность закрепщика

|

Не допускать указанных причин возникновения брака

|

2.7 Отделочные операции

2.7.1 Шлифование изделий

Абразивные материалы делятся на материалы природного и искусственного происхождения. Природные абразивные материалы – это кварц, наждак, алмаз; искусственные – это электрокорунд, карбид кремния, карбид и нитрид бора, синтетические алмазы [5].

Шлифование осуществляется механическим и ручным методами. При механическом методе используют специальные шлифовальные установки со сменными резиновыми и керамическими кругами. При ручном – шлифование осуществляется абразивными брусками, напильниками, наждачной бумагой (шкуркой).

2.7.2 Полирование изделий

Полирование – получение зеркально-гладкой, с низкими параметрами шероховатости, поверхности. Полирование в отличие от шлифования исключает применение жестких абразивных материалов [10].

Полирование подразделяют на ручное, механизированное и электрохимическое.

Для полирования мелких отверстий и звеньев цепочек и браслетов, а также изделий сложной конфигурации применяют деревянные полировальные палочки, натянутые нити и нитяные щетки; предварительно на инструмент наносят полировальные пасты. Пасты должны быть достаточно твердыми, не должны рассыпаться, размазываться по поверхности изделий, наносить рисок и снимать большой слой металла. Разновидности паст определяются входящими в них полировочными материалами.

Полировальные пасты состоят из тонких абразивных порошков (оксида хрома, кремния), жировых связок (стеарина, парафина, технического сала, воска, окисленного петролатума) и специальных добавок (двууглекислой соды, олеиновой кислоты, скипидара, керосина). Пасты на основе оксида хрома называют пастами ГОИ [12], на основе оксида железа – крокусными. Пасты ГОИ применяют для предварительного полирования, а крокусные – для окончательного.

Механизированное полирование делится на поштучное и массовое. Поштучное полирование осуществляют на полировальных станках с помощью эластичных кругов и щеток с нанесенными на них абразивными пастами. Полировальные станки оборудованы вытяжными устройствами для сбора отходов драгоценных металлов. Полировальные круги и щетки бывают фетровые, волосяные, нитяные, матерчатые. На фетровых кругах выполняют предварительное полирование изделий с гладкими, ровными и выпуклыми поверхностями. Волосяные круги (дисковые щетки) используют для полирования изделий сложной конструкции. Круги матерчатые из полотна, фланели, бязи, миткаля используют в основном для окончательного полирования. Нитяные круги (пуховки) являются самыми мягкими и применяются для наведения на изделие глянца.

Массовое полирование выполняют с использованием галтовочных установок и в виброполировальных установках. В качестве полирующих средств при галтовке используют абразивную пульпу или стальные полировальные шарики диаметром D = (1…3) мм.

В состав моющих средств могут входить аммиак, мыльная стружка, моющие порошки, гидроокись натрия, кальцинированная сода, хлористая известь, двууглекислый и хлористый натрий. Моющие составы удаляют грязь, ускоряют процесс полирования. Продолжительность процесса галтовки составляет = (2…8) ч. Виброполирование ювелирных изделий производят в вибрирующем контейнере. Моющие и полирующие средства те же, что и при галтовке. Виброполированием можно обрабатывать изделия и простых, и сложных форм. После виброполирования изделия промывают в воде, сушат, глянцуют.

Очистка изделий после шлифования и полирования (удаление остатков шлифовальных и полировальных паст) осуществляется посредством промывания в растворах бензина, спирта, трихлорэтилена и перхлорэтилена, с помощью гидроокиси калия (КОН) и гидроокиси натрия (NaOH), а также ультразвуковой очисткой.

2.7.3 Ультразвуковая очистка изделий

Процесс одновременного воздействия ультразвуковых колебаний и моющего раствора в целях разрушения загрязнений на поверхности изделия называется ультразвуковой очисткой. Ультразвуковая очистка ювелирных изделий может быть применена после штамповки для удаления остатков машинного масла, после шлифования, полирования, а также после литья для удаления остатков формовочной смеси.

Процесс ультразвуковой очистки поверхности металла заключается в одновременном воздействии ультразвуковых колебаний и моющего раствора на поверхность очищаемого изделия. В моющих растворах происходит ряд сложных физико-химических процессов (растворение, суспензирование, омыление и др.). Под воздействием ультразвуковых колебаний, возбуждаемых в моющем растворе, нерастворимые частицы загрязнений отделяются от поверхности деталей, диспергируются и переводятся в моющий раствор. Благодаря наличию в растворе поверхностно-активных веществ на поверхности частиц создаются плотные адсорбционные слои, препятствующие их слипанию и повторному осаждению на очищенную поверхность.

- Характеристика используемых материалов

Драгоценные металлы обладают высокой степенью пластичности, однако, применение их в чистом виде в ювелирном деле ограничено из-за недостаточной твердости и износостойкости. Поэтому для изготовления ювелирных изделий, как правило, используют их сплавы с другими металлами. Изменяя химический состав сплавов, можно менять их свойства: твердость, прочность, пластичность, цвет, коррозионную стойкость, плотность, температуру плавления и т.д. В качестве легирующих элементов в сплавах золота используют серебро, медь, платину, цинк, палладий, кадмий и др. В настоящее время для производства ювелирных изделий главным образом применяют трехкомпонентные сплавы.

Стойкость к коррозии определяется главным образом содержанием золота в сплаве и в меньшей степени соотношением серебра и меди. Соотношение серебра и меди определяет цветовые оттенки сплавов золото-серебро-медь и их механические свойства [13].

3.1 Химические свойства сплава

Благодаря высокому значению электродного потенциала золота его стойкость при воздействии различных коррозионных сред очень высока. Однако при определенных условиях наблюдается коррозия золота в некоторых кислотах, щелочах, расплавленных солях, а также в среде галогенов [7].

Золото можно легировать довольно большим количеством серебра или неблагородного металла, не вызывая серьезного ухудшения коррозионной стойкости при комнатной температуре. Добавки меди и серебра в сплаве не снижают коррозионную стойкость к воздействию агрессивных сред. Сплавы с меньшим содержанием золота корродируют в агрессивных средах довольно быстро.

Холодная деформация, за редким исключением, не оказывает влияния на коррозионную стойкость сплавов.

Наиболее часто применяемыми в ювелирном производстве кислотами являются: плавиковая (HF), тетраборная (Н2В4О7) [9], серная (H2SO4), азотная (HNO3), соляная (HCL) и «царская водка» (смесь азотной и соляной кислот в соотношении 1:3); а также щелочи: едкий натр (NaOH) и едкий калий (КОН).

Способность сплава к растворению имеет очень широкое применение в самых различных областях производства ювелирных изделий. При этом следует различать растворение, которое носит частичный характер и ограничивается только поверхностным слоем металла, а также случаи полного растворения металла и перехода его в раствор. Примером частичного растворения является травление изделий в растворах кислот, для получения чистой поверхности. Примером полного растворения является растворение в горячей «царской водке».

Скорость образования оксидной пленки на поверхности изделия из различных металлов и под воздействием различных внешних факторов неодинакова. На воздухе сплавы золота 585-й пробы устойчивы и почти не окисляются. Особенно быстро окисление происходит при нагреве до высоких температур. Чем выше нагрев при доступе воздуха к поверхности нагреваемого металла, тем толще слой образующейся оксидной пленки. Поэтому при плавке металла используют слой флюса или производят ее в защитной среде.

Химический состав сплава золота ЗлСрМ 585-80 приведен в таблице 5.

Таблица 5 – Химический состав сплава ЗлСрМ 585-80 [1]

|

Марка сплава

|

Массовая доля компонента, %

|

|

|

Аu

|

Ag

|

Сu

|

|

ЗлСрМ 585-80

|

58,5…59,0

|

7,5…8,5

|

остальное

|

3.2 Физические свойства сплава

Окраска металла или сплава определяется зависимостью отражательной способности от частоты падающего света. Золото относится к металлам, отражательная способность которых значительно выше длинноволновой части видимого спектра, поэтому оно окрашено цветами от красноватого до желтого. Золотые сплавы 585-й пробы подразделяют на белые и цветные. Сплав золота марки ЗлСрМ 585-80 [1], из которого изготовлен гарнитур, имеет красный оттенок из-за добавки 33,5 % Сu [7].

3.3 Технологические свойства сплава

При выборе сплава для изготовления ювелирных изделий, кроме физических и механических свойств учитывают и технологические свойства, т.е. обрабатываемость сплавов различными способами.

Рекомендации по назначению и технологической пригодности сплава ЗлСрМ 585-80 [1] приведены в таблице 6.

Сплавы золота 585-й пробы имеют хорошую спаиваемость и хорошие литейные свойства, почти все сплавы этой пробы дисперсионно-твердеющие. Если после литья и отжига необходимо получить более пластичный металл, то сплав следует подвергнуть закалке при температуре Т = 650 °С [7].

Заметное окисление сплава наблюдается при Т=300 °С, при Т=400 °С окисление очень интенсивное. При повышении скорости деформации значение показателей пластичности растет наиболее заметно при комнатной температуре.

Таблица 6 – Рекомендации по применению сплава [1]

|

Марка сплава

|

Назначение сплава

|

Технологическая пригодность, свойства сплава

|

|

ЗлСрМ 585-80

|

Ювелирные

изделия для личного украшения: кольца, перстни, серьги, медальоны, кулоны, броши, цепочки, браслеты, зажимы, запонки, корпуса часов и т.п.

|

Пригодны для всех видов холодной обработки и литья. Наилучшая обрабатываемость сплава в мелкозернистом состоянии, полученном путем термообработки предварительно деформированного сплава. Обработку резаньем, в т.ч. алмазную, рекомендуется проводить в упрочненном состоянии, повышающем твердость на 30…50 % Наилучшие литейные свойства имеют сплавы с соотношением серебро: медь, равным 1:1, цветовые области тройных сплавов ЗлСрМ включают цвета от красного до желто-зеленого

|

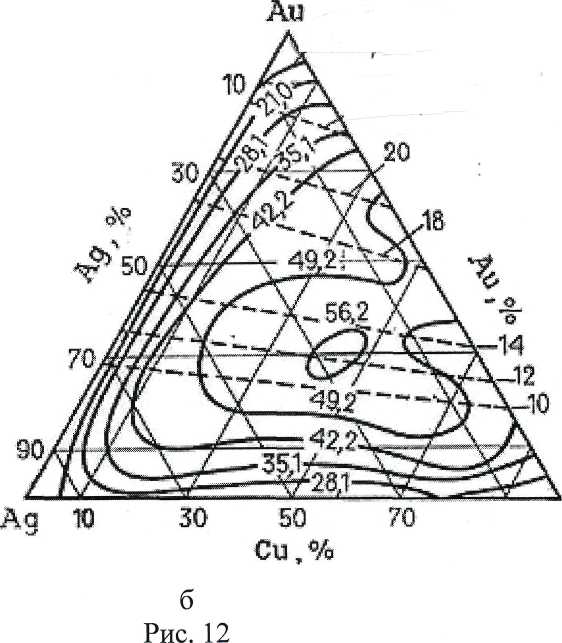

3.4 Тройная система золото—серебро—медь

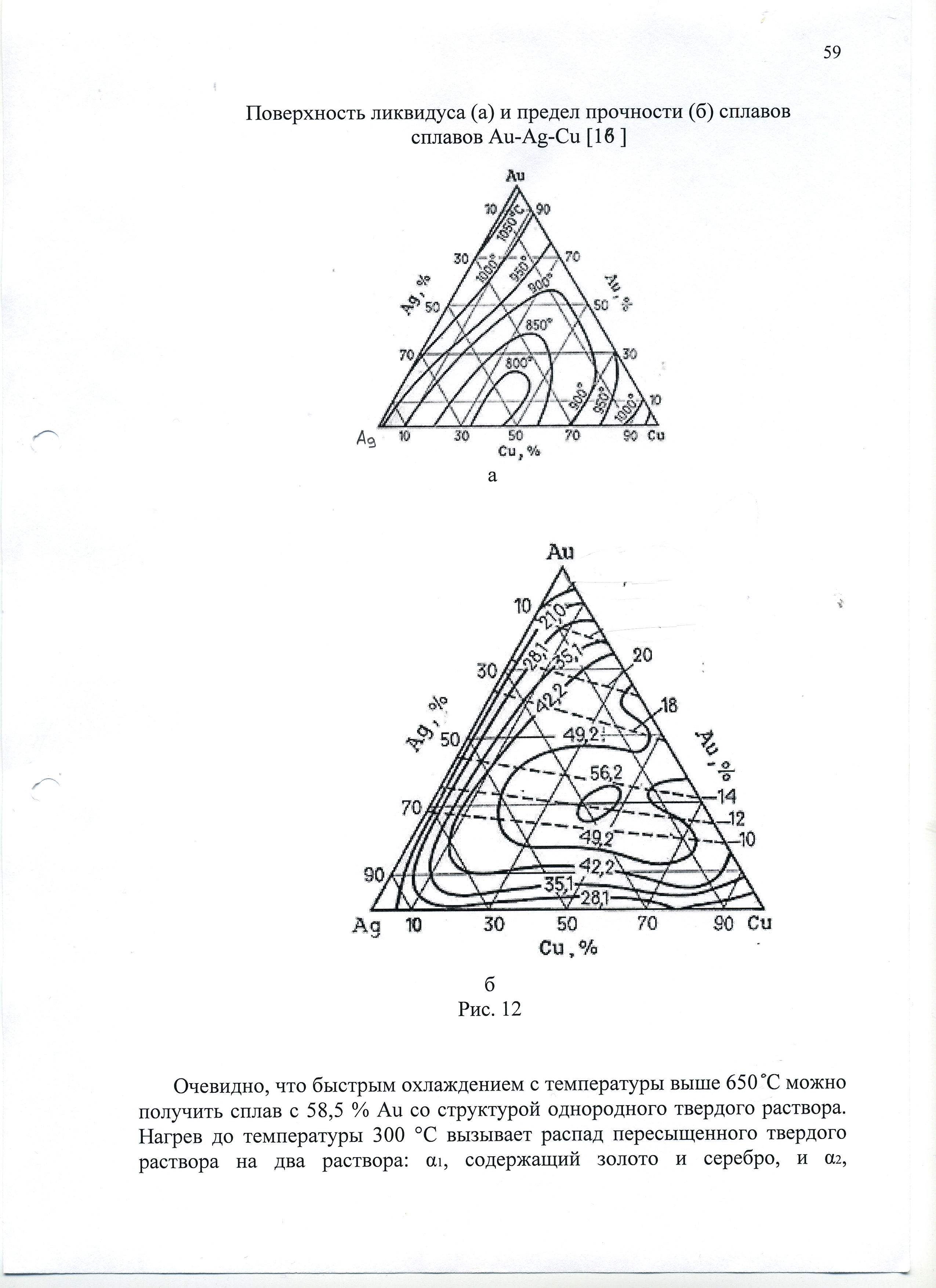

Поверхность ликвидуса и предел прочности сплавов при комнатной температуре, приведены на рисунке 13.

Диаграмма состояния имеет широкий температурный интервал поверхности ликвидуса. Фазовые превращения ниже температуры плавления претерпевают почти все сплавы, за исключением расположенных вблизи угла Аu.

С понижением температуры увеличивается область сплавов с двухфазной структурой. Распад однородного твердого раствора сопровождается дисперсионным твердением и наблюдается значительный рост твердости сплавов, зависящий от соотношения Ag : Cu в сплаве. При медленном охлаждении и малом содержании Ag в сплаве образуются также упорядоченные фазы Au-Cu. Тройные сплавы могут упрочняться одновременно за счет дисперсионного твердения при старении и упорядочения. С ростом содержания Ag упорядоченные фазы в сплавах исчезают [13].

Рисунок 13 – Поверхность ликвидуса (а) и предел прочности

(б) сплавов Au-Ag-Cu [13]

Очевидно, что быстрым охлаждением с температуры выше Т = 650 °С можно получить сплав с 58,5 % Аu со структурой однородного твердого раствора. Нагрев до температуры Т = 300 °С вызывает распад пересыщенного твердого раствора на два раствора: 1, содержащий золото и серебро, и 2, содержащий золото и медь, что находит отражение в повышении твердости сплава.

3.5 Влияние добавок и примесей на свойства сплава

Для того чтобы правильно ориентироваться в возможностях плавления сплавов, необходимо знать взаимодействие золота и его основных легирующих элементов – серебра, меди и других присадочных металлов. Большое влияние на технологические свойства сплавов оказывают и примеси. Кроме того, необходимо знать, с какими недостатками можно встретиться, если содержание присадочного металла в сплаве превысит допустимые пределы. Содержание примесей в сплаве 585-й пробы не должно превышать 0,17 %. Строго ограничено содержание наиболее вредных примесей, % [3]:

свинца-0,005;

сурьмы- 0,005;

висмута-0,005;

железа- 0,150;

кислорода – 0,007.

В процессе производства ювелирных сплавов в них могут попасть примеси алюминия, олова, кремния, фосфора и серы, которые также влияют на технологические характеристики сплавов.

Растворимость цинка в металлах тройной системы составляет: в золоте до 4 %; в серебре до 20 %; в меди до 40 %. Чистое золото образует уже с 5 % цинка хрупкое соединение Au3Zn, которое в тройном сплаве не образуется из-за растворения цинка в серебре и в меди. Добавка нескольких десятых долей процента цинка в расплав системы Au-Ag-Сu перед разливкой оказывает раскисляющее действие и повышает жидкотекучесть сплава. Благодаря добавкам цинка к сплавам золота красноватого цвета последние приобретают желтоватый цвет. У сплавов золота 333 о определенная добавка цинка значительно повышает их устойчивость против серы и сернистых соединений, однако это не имеет практического применения, так как чувствительность таких сплавов к аммиаку сильно возрастает и сплавы быстро тускнеют. При эксплуатации изделий из этих сплавов от выделения кожей аммиака и пота они быстро корродируют. Цинк имеет большое значение при изготовлении припоев. Небольшие добавки цинка значительно снижают область плавления тройного сплава.

Золото растворяет в себе в твердом состоянии до 20 % кадмия; серебро — свыше 30 % , так что нерастворимость кадмия в меди не имеет значения. Благодаря добавкам кадмия сплавы Аu—Ag зеленого цвета приобретают более интенсивную окраску. Кадмий еще более, чем цинк, понижает область плавления тройной системы. Если в систему ввести цинк и кадмий вместе, то температура плавления ее понижается более существенно, чем при вводе этих металлов порознь.

Цинк и кадмий являются важнейшими присадочными металлами для приготовления припоев благородных металлов.

Сплавы Аu—Ag—Сu могут растворить в себе без заметного вреда до 4 % олова. Хрупкость сплавов золота из-за загрязнения их оловянными припоями возникает вследствие присутствия в припое свинца, а не олова. Если количество олова в сплаве превысит 4 %, то образуется окись олова, которая при затвердевании располагается по границам зерен и делает сплав хрупким.

Несколько десятых долей процента свинца достаточно для того, чтобы образовалось хрупкое соединение Аu2Рb. Оно располагается по границам зерен и, так как это соединение плавится при Т = 418 °С, то сплав не поддается обработке давлением. Свинец может попасть в сплав из свинцовистых припоев или из подкладок при выколотке рельефа.

Пластичность и склонность к потускнению сплавов с низким содержанием золота увеличиваются из-за присутствия в сплаве незначительного количества алюминия. Однако, как только количество алюминия превысит растворимость его в серебре и меди, образуется фиолетовое хрупкое соединение Аu4А1 — «аметистовое золото». При переплавке может образоваться окись алюминия Al2O3, которая также делает сплав не пригодным к обработке.

Из-за высокой температуры плавления и легкой окисляемости железные и стальные частицы, попавшие в сплав, не растворяются в нем и являются вредными инородными включениями.

Если в меди никель растворяется хорошо, то в серебре он почти не растворим, 13,5 % никеля уже достаточно, чтобы сплав, приобрел белый цвет, поэтому его добавляют в сплавы золота 585о для получения полос дешевого неблагородного белого золота.

Из-за различного отношения легирующих металлов сплава к никелю возникают значительные трудности при обработке этих сплавов, которые устраняют добавками других металлов, например, цинка.

С золотом сера не вступает во взаимодействие, однако, она активно реагирует с легирующими металлами — серебром и медью, а также с никелем и металлами платиновой группы. Хрупкие соединения Ni3S2 образуют с никелем эвтектику, которая плавится при температуре Т = 645 °С, и для образования которой достаточно всего 0,05 % серы.

Если городской газ загрязнен соединениями фосфора или расплав раскисляют фосфоросодержащими раскислителями, то фосфор может попасть в сплав. С золотом фосфор не взаимодействует, но образует с присадочными металлами — серебром, медью и никелем хрупкие соединения с низкоплавкой эвтектикой.

С кислородом золото не реагирует, однако он вступает во взаимодействие с присадочными металлами. Если водород попадает в кислород, содержащий расплав, то при соединении с кислородом образуется водяной пар, который и приводит к появлению в слитке пор и раковин. Такие газы, как углеводород и окись углерода, углекислый газ, сернистый газ и т. д., попадая в расплав, прочно удерживаются в нем, образуя при затвердевании сплава раковины. При этом наблюдаются дефекты, аналогичные дутому серебру [3].

3.6 Драгоценные камни

Украшать ювелирные изделия камнями люди начали давно, при этом ценился в основном цвет камня. Яркие красивые камни вызывали у людей различные ощущения: ими любовались, приписывали им магическую силу предсказания, лечебные свойства и т. д. Используя таким образом камни, люди не обращали внимания на прочность и их огранку.

Рубин и сапфир—минералы, которые хотя и различаются по внешнему виду, обладают идентичной кристаллической структурой и свойствами (твердость по шкале Мооса – 9,0; плотность = 4,0 г/см3), за исключением присутствия незначительных концентраций элементов-примесей, придающих им характерные цвета. Еще в 1672 г. Роберт Бойль отметил, что «твердость рубина и сапфира настолько одинакова, что ювелиры считают их одним камнем, различающимся только цветом», и подтвердил эту мысль указанием на одинаковый удельный вес [15].

Рубин и сапфир состоят в основном из окиси алюминия AI2O3, кристаллическую форму которой, минералоги называют корундом. Применение термина «глинозем» к этим материалам нередко приводит к путанице, поскольку он относится ко всем формам окиси алюминия, а название «корунд» используют только для кристаллического материала. Чистый корунд бесцветен, и геммологи называют такую природную разновидность «белым сапфиром». Большинство людей полагают, что сапфир — это драгоценный камень синего цвета, но он может быть желтым, розовым, оранжевым, сине-зеленым и бесцветным. Рубин же — это только «красный сапфир», хотя следует заметить, что это название он получил задолго до того, как стало известно сходство их свойств. Характерный цвет рубину придает примесь хрома, а присутствие других элементов-примесей меняет окраску. Наиболее высоко ценимый оттенок имеет цвет «голубиной крови».

Красный цвет рубина часто ассоциируется с глубокими чувствами, поэтому рубин в древности считали символом страсти, а его розовую разновидность связывали с воплощением нежной любви. На Востоке рубин издавна был наиболее ценным драгоценным камнем. Его название на санскрите («маникия») переводится как «царь самоцветов». Индийцы ценили рубины очень высоко, считая их вместе с алмазом и жемчугом «величайшими» камнями мира [16].

Принято считать, что жители Европы впервые познакомились с восточными рубинами после походов Александра Македонского, то есть не ранее IV в. до н. э., однако эти камни под именем карбункулов могли попадать в Европу и из Африки. Термин «рубин» в его современном значении ввел в обиход в 1747 г. минеролог Валериус. До этого словом «рубер» или «руберус» обозначали и красные гранаты, и рубины, и шпинель. В Древней Руси рубины наряду с другими драгоценными камнями красного цвета именовались «лалами» и «яхонтами».

Богатые месторождения рубинов существуют на территории Бирмы, Пакистана, Шри-Ланки, в Индии, Таиланде. В Африке эти камни традиционно добывают в Зимбабве и Кении. В России рубины известны лишь на Полярном Урале.

Сапфир является разновидностью корунда. Синяя окраска сапфиров обусловлена примесями титана и железа. Русский писатель А. И. Куприн в своей повести «Суламифь» так писал про цвет сапфиров: «Одни из них похожи цветом на васильки в пшенице, другие на осеннее небо, иные на море в ясную погоду». Однако бывают желтые, зеленые, фиолетовые и даже розовые сапфиры.

Современный термин «сапфир» произошел от греческого слова sapfeiros, которое, возможно, восходит к древнееврейскому sappir и древнеиндийскому canipriya — то есть «любимый Сатурном». Согласно другой версии, слово «сапфир» происходит от вавилонского «сипру» — «царапающий», что вполне вероятно, учитывая твердость этого камня. При этом следует помнить, что в древности сапфирами называли все драгоценные камни синего цвета. На Руси сапфиры называли «лазоревыми яхонтами».

Месторождения сапфиров издавна существуют на территории Австралии, Бразилии, Бирмы, Камбоджи, Таиланда, Мадагаскара, США, Франции, Шри-Ланки. Традиционно добывают сапфиры в Индии. В Африке копи сапфиров известны в Зимбабве, Кении и Танзании. На территории России эти драгоценные камни добывают в бассейне реки Кедровка (Приморье).

- Технология производства гарнитура (сереги, подвеска и кольцо)

Технологический процесс создания женского гарнитура из золотого сплава с драгоценными камнями начинаем с разработки дизайна изделий, соответствующего современным модным направлениям и потребительским вкусам. Гарнитур состоит из кольца, серег и подвески. Эскиз гарнитура представлен в приложении А. Кольцо – литое, подвеска и серьги состоят из литых деталей. Чертежи гарнитура представлены в приложении В, Г и Д.

Затем разрабатываем технологию изготовления изделий.

Целью данного раздела является подробное описание всех производственных этапов изготовления гарнитура: литье по выплавляемым моделям, пайка, отделочные работы, закрепка рубинов и сапфиров. Технологическая схема изготовления женского гарнитура из золотого сплава марки ЗлСрМ 585-80 [1] с драгоценными камнями представлена в приложении Б.

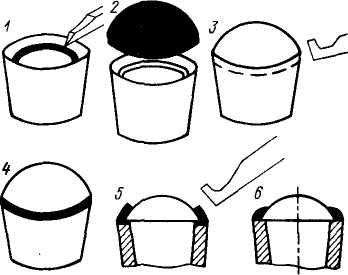

4.1 Изготовление мастер-моделей

Для последующего тиражирования изделий методом литья по выплавляемым моделям необходимо изготовить мастер-модель. Для производства проектируемого гарнитура необходимо изготовить мастер-модель кольца, мастер-модель детали подвески и серег и мастер-модель закрутки – пуссеты. Эскизы мастер-моделей для производства гарнитура представлены на рисунке 14.

Мастер-модели изготавливаем вручную из мельхиора марки МН 19 (ГОСТ 492-73) [17]. При помощи лобзика выпиливаем общую форму будущей мастер-модели. Затем форма дорабатывается с помощью напильников. Тонкая доработка производится надфилями. Таким образом изготавливаем мастер-модель детали подвески, серег, кольца и мастер-модель закрутки-пуссеты. Шинка же кольца (диаметром d = 2,0 мм), каст для кольца, крапана (диаметром d = 0,8 мм) на элементе для серег, подвески и кольца изготавливаются из мельхиоровой проволоки.

а б в

а – мастер-модель детали подвески и серег,

б – мастер-модель закрутки – пуссеты, в - мастер-модель кольца

Рисунок 14 – Мастер-модели гарнитура

4.1.1 Волочение мельхиоровой проволоки

Волочение производим вручную на фильере. При волочении передний, предварительно заостренный конец, задают в канал волоки, захватывают его плоскогубцами и, прикладывая тянущее усилие, протягивают через фильеру до необходимого диаметра проволоки.

Волочение проволоки с диаметра d = 2,0 мм до диаметра d = 1,0 мм проводим за пять проходов. Отрезаем 120 мм проволоки и протягиваем через отверстия. Нагартованную проволоку не отжигают, оставляя в упрочненном состоянии.

Проволоку диаметром d = 2,0 мм используем для изготовления шинки. Проволоку необходимой длины отрезаем с помощью плоскогубцев и выправляем на ригеле до правильной окружности. Концы должны быть плотно состыкованы для получения в дальнейшем качественного паяного шва.

4.1.2 Пайка частей мастер-моделей

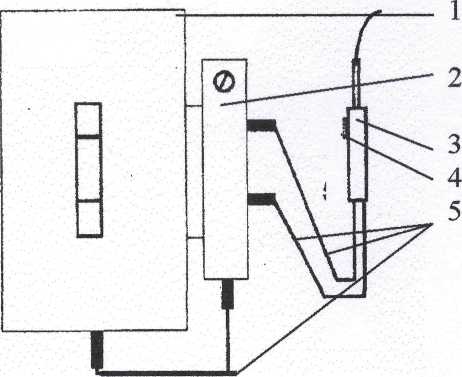

Пайку частей мастер-моделей, шинки кольца, каста с элементом для подвески, серег, кольца к шинке, крючка-подвеса к элементу для серег и подвески производим с помощью водородной горелки «Лига-02» (рисунок 15) [18]. Для пайки мельхиора марки МН 19 [17] пользуются серебряным припоем ПСр 70 (ГОСТ 19738-74) [19]. Температура плавления припоя ниже температуры плавления основного металла и составляет Т = 740 °С.

Электролизная газовая установка «Лига-02» предназначена для выработки смеси газов (водород и кислород), пламя при сгорании которых служит источником нагрева до Т = 2600 °С для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов (стекла, керамики и т.д.).

1– блок электролизера; 2 – охладитель-обогатитель; 3 – горелка;

4– регулятор расхода газа; 5 – шланги

Рисунок 15 – Схема установки «Лига-02» [18]

Основные технические характеристики электролизной газовой установки «Лига-02»:

- напряжение сети, В - 220;

- максимальная потребляемая мощность, кВт - 1,8;

- максимальное действующее значение силы тока, А - 9;

- давление газа, кПа - до 40;

- габариты, мм - 240280395;

- масса, кг - 21