Система питания газобаллонного автомобиля ЗиЛ-431610

Управление образования Могилёвского облисполкома

Учреждение образования <<Государственный профессиональный лицей №9 А.П. Старовойтова г. Могилёва>>

Письменная экзаменационная работа

Тема: Система питания газобаллонного автомобиля

ЗиЛ-431610

Выпускника группы №28

Сорокина Владислава Николаевича

Специальности:

3-361151 Техническая эксплуатация

подъёмно-транспортных средств

3-370152 Эксплуатация и ремонт

автомобилей

3-700251 Производство строительно-

монтажных и ремонтных работ

Квалификации:

3-361151 Машинист крана

автомобильного

3-370152-51 Водитель автомобиля

категории “C”

3-700251-56 Стропальщик

Консультант:

Киреенко Л.Б.

Могилёв

2015

Содержание дипломной работы

|

Введение

|

|

|

Назначение, устройство и принцип действия системы питания газобаллонного автомобиля Зил-431610

|

|

|

Неисправности и техническое обслуживание системы питания газобаллонного автомобиля

|

|

|

Устройство тормозного механизма крана автомобильного

|

|

|

Неисправности и техническое обслуживание тормозного механизма крана автомобильного

|

|

|

Охрана труда перед началом работы крана автомобильного

|

|

Введение

В 30-е годы 19 века англичанин Барнетт получил патент на газовый двигатель, а уже в 1860 году француз Э. Ленуар построил мотор работающий на смеси воздуха и газа, а бензиновый двигатель появился лишь два десятилетия спустя и газ, как возможный вариант моторного топлива был забыт на долгое время. Лишь спустя 100 лет были сделаны попытки его использования в газогенераторных двигателях – газ вырабатывался в топке, а оттуда подавался в двигатель.

Использование газа вместо бензина не является вынужденной мерой, наоборот, газовое топливо сгорает полнее, поэтому концентрация окиси углерода в выхлопе газового двигателя в разы меньше. В выхлопе газового двигателя, в отличие от бензинового, нет ни сернистого газа, ни соединений свинца. Газовые и бензиновые двигатели выбрасывают в атмосферу одинаковое количество углеводородов, но опасность для человека представляют лишь продукты их окисления.

Бензиновый двигатель выбрасывает легко окисляющиеся вещества – этил и этилен, а двигатель работающий на газе – метан, наиболее устойчивый к окислению среди углеводородов и, следовательно, менее опасный. В двигателе внутреннего сгорания газообразная смесь воздуха и топлива всасывается в цилиндр двигателя, сжимается поршнем, воспламеняется искрой, давит на поршень, двигает шатунный механизм и выбрасывается их цилиндра. Здесь важную роль играет детонация (распространение пламени в веществе со скоростью, превышающей скорость звука в данном веществе).

Антидетонационная способность топлива определяется его октановым числом – чем оно выше, тем лучше топливо. Газ имеет октановое число равное 105, что недостижимо для доступных марок бензина. При сгорании газа образуется меньше твердых частиц и золы, вызывающих повышенный износ цилиндров и поршней двигателя. Масляная пленка, несмываемая жидким топливом, дольше держится на металлических поверхностях и газ, практически не вызывает коррозии металла.

Первое поколение газобаллонного оборудования автомобиля (ГБО)

Принцип работы первого поколения основан на регулировании давления газа поступающего из редуктора и последующей дозировке количества подаваемого газа механически. Эти системы устанавливали на два типа автомобилей: карбюраторные, инжекторные (моновпрысковые). В первом поколении ГБО используются как вакуумные, так и электронные газовые редукторы (без лямбда-зонда). Это — традиционные устройства со смесителем газа.

В комплект газобаллонного оборудования первого поколения входили как вакуумные, так и электрические редукторы с электронным управлением.

Второе поколение ГБО

Системы второго поколения имеет в своем составе электрический редуктор и электронное дозирующее устройство, которое опирается на сигналы датчика содержания кислорода (лямбда-зонд) в выпускном коллекторе двигателя, датчика положения дроссельной заслонки (TPS — Throttle Position Sensor) и датчика частоты вращения коленвала (RPM). Газовый электронный блок управления (лямбда-контроллер) получает сигналы от указанных выше датчиков и поддерживает необходимый (стехиометрический) состав газо-воздушной смеси как на установившихся, так и на переходных режимах работы двигателя.

Третье поколение ГБО

В системах газобаллонного оборудования третьего поколения электронный блок вместе с дозатором распределителем обеспечивает распределенный синхронный впрыск газа во впускной коллектор с помощью механических форсунок. Электронный блок опирается на сигналы датчика положения дроссельной заслонки (TPS), датчика содержания кислорода в выпускном коллекторе двигателя (лямбда-зонд), датчик частоты вращения коленвала (RPM), датчика абсолютного давления (MAP) и регулирует режим подачи газа.

Индивидуальная подача газа в каждый конкретный цилиндр осуществляется дозирующим устройством — газовым инжектором. Механические форсунки открываются за счет избыточного давления в магистрали подачи газа. Электронный блок ГБО третьего поколения создает собственные топливные карты и из-за особенностей конструкции шагового дозатора недостаточно оперативно корректирует состав газовоздушной смеси.

Четвёртое поколение ГБО

Данная система, с помощью электромагнитных форсунок, обеспечивает распределенный последовательный или параллельного впрыска газа. Принцип действия этой системы отличается от предыдущих поколений.

Работа электромагнитных газовых форсунок корректируется при помощи газового блока управления (аналог штатного автомобильного электронного блока управления (ЭБУ) мотором). Газовый блок управления считывает сигналы (сгенерированные штатным ЭБУ) идущие на бензиновые форсунки и на их основе производит расчет сигналов для управления газовыми форсунками. Управление впрыском газа фактически осуществляется на основе сигналов штатного ЭБУ.Газ из редуктора подается к газовым форсункам и впрыскивается непосредственно на впускные клапана двигателя.

Пятое поколение ГБО

Отличительной особенностью пятого поколения автомобильного газобаллонного оборудования является то, что газ подается в цилиндры двигателя в жидком состоянии. Для этого система дополнительно оснащается газовым насосом, который заставляет циркулировать жидкий газ из баллона через систему топливных магистралей в рампу газовых форсунок и таким образом создает необходимое постоянное давление перед форсунками. Через клапан обратного давления газ возвращается в баллон.

Газовые электромагнитные форсунки подают газ в жидком состоянии. Также в таких системах возможна подача жидкого газа через бензиновые форсунки.

Газовый блок управления использует бензиновые топливные карты, заложенные в штатный ЭБУ, и вносит лишь необходимые поправки для адаптации к газу.

Назначение, устройство и принцип действия системы питания газобаллонного автомобиля

ЗиЛ-431610

Назначение:

Система питания газобаллонного автомобиля служит для хранения запаса топлива, очистки топлива и воздуха, приготовления горючей смеси, подачи ее в цилинд�ры двигателя и выпуска отработавших газов

Устройство:

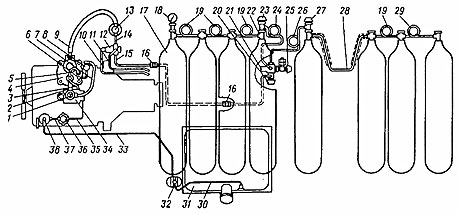

(Рис. 1)

Схема топливных систем для работы на газе и бензине автомобиля ЗИЛ-431610

1 - газовый смеситель; 2 - шланг от редуктора низкого давления к смесителю; 3 - шланг от экономайзера редуктора к смесительной камере карбюратора; 4 - редуктор низкого давления; 5 - шланг для передачи разрежения в полость разгрузочного устройства; 6 - трубка от первой ступени редуктора к пусковому клапану; 7 - шланг от пускового клапана к газовому смесителю; 8 - пусковой клапан; 9 - шланг от электромагнитного клапана к фильтру редуктора низкого давления; 10 - трубка для аварийного выпуска газа; 11 - трубка газа от предохранительного клапана редуктора высокого давления; 12 - редуктор высокого давления; 13 - электромагнитный клапан с газовым фильтром; 14 - трубка от редуктора высокого давления к электромагнитному клапану; 15 - трубопровод от крестовины к редуктору высокого давления; 16 - переходный штуцер; 17 - газовый баллон; 18 - передняя трубка между баллонами сжатого газа; 19 - наполнительный вентиль; 20 - расходный вентиль с фильтром; 21 - крестовина наполнительного вентиля; 22 - расходный вентиль со штуцером; 23 - трубка от передней группы баллонов к крестовине; 24 - манометр высокого давления; 25 - трубка от передней группы баллонов к задней; 26 - тройник баллона; 27 - средняя трубка между баллонами; 28 - задняя трубка между баллонами; 29 - угольник баллона; 30 - трубка к фильтру грубой очистки топлива; 31 - топливный бак; 32 - фильтр грубой очистки топлива; 33 - трубка к насосу; 34 - карбюратор; 35 - трубка от фильтра тонкой очистки топлива к карбюратору; 36 - фильтр тонкой очистки топлива с электромагнитным клапаном; 37 - трубка от насоса к фильтру тонкой очистки топлива; 38 - топливный насос

Принцип действия:

Сжиженный газ из баллона через расходный вентиль или по газопроводу поступает в фильтр, а за тем по газопроводу в редуктор. Редуктор совмещён с испарителем, который, используя тепло жидкости из системы охлаждения двигателя преобразует сжиженный газ в газообразное состояние. Из редуктора газ по шлангу поступает в смеситель, имеющий две форсунки, помещённых в диффузорах карбюратора. Газ, смешиваясь с воздухом, образует горючую смесь.

Неисправности и техническое обслуживание системы газобаллонного автомобиля

ЗиЛ - 431610

Неисправности системы питания газобаллонного автомобиля

|

Неисправность

|

Устранение

|

|

Не герметичность соединений газовой установки

|

Заменить изношенные детали, поджать вентили

|

|

Утечки газа через клапан

|

Зажать клапан или заменить

|

|

Внешняя не герметичность

|

Зажать все соединения

|

|

Нарушена герметичность электромагнитного бензинового клапана

|

Устранить не герметичность бензинового клапана.

|

|

Износ резинотехнических деталей редуктора

|

Разобрать редуктор, удалить смолистые отложения. Отремонтировать или заменить вышедшие из строя детали.

|

|

Провалы в работе двигателя при резком открывании дроссельных заслонок

|

Уменьшение проходных сечений в тройнике-дозаторе или автономно работающем дозаторе. Отрегулировать тройник-дозатор на всех режимах работы двигателя с помощью винтов тройника-дозатора.

|

|

Падение мощности двигателя. При движении автомобиль не развивает скорость и дергается

|

Засорение электромагнитного газового клапана-фильтра. Недостаточно открыт клапан второй ступени редуктора. Не отрегулированы винты дозатора. Обмерзание редуктора вследствие перекрытия проходного отверстия из-за недостаточного обогрева редуктора теплоносителем. Закрыть расходный вентиль на баллоне. Отвернуть рожковым ключом накидную гайку магистрального газопровода. Отвернуть стяжной болт или винты и снять колпак фильтра, стараясь не повредить уплотнительную прокладку. Снять фильтрующий элемент, разобрать его, промыть в растворителе, продуть и при необходимости заменить. Сборку осуществить в обратном порядке. Повернуть винт-регулятор на редукторе против часовой стрелки для увеличения подачи газа. Отвернуть на пол-оборота винты тройника-дозатора или отрегулировать специально установленный перед смесителем автономный дозатор газа. Долить охлаждающую жидкость в радиатор. Прогреть двигатель на бензине.

|

|

Затруднен пуск двигателя или его неустойчивая работа на холостом ходу

|

Самопроизвольное изменение положения регулировочного винта холостого хода на редукторе. Отрегулировать винтом-регулятором на редукторе (давление второй ступени) холостой ход. Повернуть винт против часовой стрелки для увеличения подачи газа и, следовательно, повышения частоты вращения коленчатого вала и наоборот.

|

|

Тяжелый запуск. Двигатель глохнет на холостом ходу. Перерасход газа

|

Недостаточное разрежение в вакуумном устройстве. Воздушная заслонка карбюратора не открывается полностью. Проверить исправность присоединения вакуумного шланга. Отсоединить от коллектора двигателя вакуумный шланг и всосать воздух. Если разрежение не ощущается, значит, диафрагма разгрузочного устройства редуктора пропускает воздух. Снять крышку редуктора второй ступени и разгрузочное устройство. Устранить негерметичность путем приклеивания к диафрагме куска капроновой ткани или заменить диафрагму разгрузочного устройства. Отрегулировать привод воздушной заслонки.

|

|

Появление запаха газа в салоне, багажном отделении, в подкапотном пространстве

|

Нарушение герметичности газобалонной установки в местах соединения газопроводов, клапана второй ступени редуктора, блока арматуры. Значительные утечки газа обнаруживаются визуально (по обмерзшим местам утечки), незначительные – омыливанием мыльной эмульсией в местах соединений. Включить зажигание. Внимательно осмотреть трубопроводы и приборы газобалонной установки. Выключить зажигание. Закрыть расходный вентиль баллона и подтянуть накидные гайки или заменить пропускающий ниппель.

|

Техническое обслуживание системы питания газобаллонного автомобиля

Периодичность и объем технического обслуживания

Периодичность технического обслуживания газобаллонных автомобилей соответствует периодичности для базовых автомобилей, двигатели которых работают на бензине.

Важнейшим мероприятием в техническом обслуживании газобаллонных двигателей является обязательность постоянной проверки внешним осмотром герметичности газобаллонной установки, крепления баллонов и работы двигателя на газовом топливе. Необходимо выполнять все работы по контролю состояния крепления газового оборудования омедненным инструментом— во избежание искрообразования.

Въезд, передвижение своим ходом по постам и выезд автомобиля с линии технического обслуживания должны производиться при работе двигателя только на бензине.

Особое внимание требуется при выполнении работ по ТО-2, проводимых через каждые шесть месяцев. При этом сжиженный углеводородный газ Из баллонов должен быть удален, а. баллоны для сжатого природного газа продегазированы инертным газом

или азотом.

Для надежной эксплуатации газобаллонных автомобилей в зимнее время необходимо, в частности, выполнить следующее:

разобрать, очистить, промыть, после сборки и регулировки проверить на герметичность все приборы газового оборудования (редукторы высокого и низкого давления; карбюратор-смеситель, переходник-смеситель, смеситель, испаритель, электромагнитные клапана, вентили, не выворачивая их из корпусов баллонов), фильтрующие элементы;

проверить состояние газовых баллонов и их арматуры;

проверить манометры высокого давления, опломбировать их и поставить клеймо со сроком следующей проверки.

Проверка герметичности газовой системы питания

Перед началом проверки системы для сжиженного углеводородного газа на герметичность необходимо осмотреть всю газовую систему автомобиля, обратив особое внимание на соединения шлангов и трубок со штуцерами, легкость открытия и закрытия расходных вентилей на баллоне. Следует также проверить комплектность газового оборудования на автомобиле. Перед испытаниями под давлением газовой системы и наполнением газовых баллонов сжатым воздухом вентили на баллонах должны быть закрыты.

Далее надо:

вывернуть заглушку наполнительного вентиля и подсоединить к штуцеру компрессора, убедившись в плотности соединения;

включить компрессор и наполнить каждый газовый баллон воздухом до давления 1,6 МПа. Во время наполнения баллона сжатым воздухом находиться со стороны расположения вентилей, а также в кабине автомобиля запрещается. Работник, проверяющий газовую систему питания в момент наполнения баллона должен находиться у пульта включения компрессора. Отключить компрессор при давлений воздуха в баллоне 1,6 МПа. Если предохранительный клапан срабатывает при давлении воздуха ниже 1,6 МПа, то следует заменить клапан;

медленным открытием расходного вентиля баллона надо наполнить газовую систему питания автомобиля сжатым воздухом при закрытом электромагнитном клапане;

смочить места соединения трубопроводов от газового баллона (баллонов) до электромагнитного клапана мыльной пеной. При обнаружении утечки воздуха (образование пузырьков, шипение и т. д.) в соединениях нужно закрыть расходный вентиль и затянуть гайки, трубки и шланги в местах, где была обнаружена течь воздуха.

Вместо мыльной пены могут быть использованы электронные течеискатели. В случае, если подтягиванием гайки течь воздуха не устраняется, следует заменить ниппель и снова проверить соединения на герметичность;

включить зажигание и проверить герметичность соединений на участке от электромагнитного клапана до редуктора. При больших утечках и понижении давления воздуха в газовом баллоне необходимо включить компрессор, увеличить давление воздуха до 1,6 МПа. При разрывах и вспучивании шлангов газовой системы их следует заменить и испытать;

проверить работу электромагнитного датчика давления в первой ступени газового редуктора при включении зажигания. Показания стрелки на указателе давления газа в первой ступени газового редуктора должно быть в пределах 0,12 ... 3,5 МПа.

Герметичность газобаллонной установки для сжатого природного газа следует проверять сжатым воздухом или инертным газом под давлением 20 МПа. Проверка производится при постоянном ступенчатом повышении давления 2,5; 5; 10 и 20 МПа. При необходимости подтягивания соединений давление в баллонах должно быть снижено до атмосферного. Запрещается подтягивать гайки трубопроводов, находящихся под высоким давлением.

Если после подтягивания соединений герметичность не восстанавливается, следует заменить трубопровод или ниппельное соединение, отрезав кольцо с небольшим куском трубки.

При наличии повреждений (ступеньки, задиры) на конической уплотняющей поверхности баллонных переходников или штуцеров штуцера необходимо заменить.

Проверив герметичность соединений трубопроводов до редуктора высокого давления, следует включить зажигание, установить переключатель вида топлива в положение «Газ» и приступить к проверке герметичности соединений и узлов на участке от редуктора высокого давления до карбюратора-смесителя. Давление в баллонах целесообразно снизить до 1,6 ... 2 МПа. Давление после редуктора высокого давления должно быть в пределах 0,9 ... 1,1 МПа. Проверить указанное давление можно при помощи манометра (МТ-1) со шкалой 2,5 МПа, установленного вместо датчика сигнализатора. Давление в редукторе при его исправности должно устанавливаться автоматически без регулировки.

Проверка и испытание системы питания после разборки, промывки, сборки и регулировки

После опрессовки газовой системы питания необходимо перевести автомобиль для работы на бензине, пустить двигатель на этом виде топлива и отрегулировать частоту вращения коленчатого вала в режиме холостого хода.

Система резервного питания не имеет ограничителя, поэтому при пуске, прогревании, проверке и регулировке следует особенно внимательно следить за работой двигателя и не увеличивать частоту вращения коленчатого вала выше 2000 ... 2500 мин 1.

Дозаправив автомобиль сжиженным углеводородным газом, необходимо провести все мероприятия по переводу двигателя для работы на сжиженном углеводородом газе. После проверки на. герметичность газовой системы питания внешним осмотром пускается двигатель и проводится регулировка частоты вращения коленчатого вала в режиме холостого хода в пределах 500 ... 600 мин"1, а также на переходных режимах.

В случае утечки газа через соединения или детали приборов системы необходимо немедленно прекратить подачу газа, остановить двигатель и устранить неисправности.

Устройство тормозного механизма крана автомобильного

Тормоза служат для уменьшения скорости движения рабочих механизмов крана вплоть до их полной остановки и длительного Удерживания груза, стрелы и поворотной части крана в заданном положении.

В трансмиссиях автомобильных кранов с механическим приводом тормоза устанавливают в колесах шасси и ведущих валах механизмов, а также на коробке передач (КС-256Ш) или коробке отбора мощности (КС-3561). В одновальных лебедках (К-64) тормоза устанавливают на барабанах лебедки.

В трансмиссиях автомобильных кранов с многомоторным, индивидуалъным электро- или гидроприводом тормоза устанавливают на валах двигателей, приводящих в движение механизм, или на ведущем (входном) валу редуктора с противоположной от двигателя стороны. Размещение тормозов на ведущих валах механизмов позволяет уменьшить их габариты и усилия для их включения.

От исправности тормозов зависят четкость, безопасность и безотказность работы крана. Надежность работы тормозов зависит от своевременного и правильного их регулирования. Для обеспечения надежной работы тормозов их нужно регулярно ремонтировать, очищать от пыли и грязи, не допускать замасливания обкладок. Правила регулирования каждого тормоза приводятся в инструкции по эксплуатации крана.

По способу действия различают нормальнозакрытые (замкнутые) и. нормальнооткрытые (разомкнутые) тормоза.

Закрытый тормоз крана постоянно включен (затянут) усилием пружины. Когда его выключают (размыкают), механизм начинает работать. Открытый тормоз постоянно выключен (разомкнут). Когда его включают (затягивают), механизм останавливается.

Открытый тормоз более чувствителен в управлении и позволяет плавно регулировать скорости.

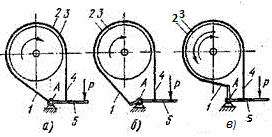

(Рис. 2)

Рис. 2. Ленточные тормоза:

а — простой, б — дифференциальный, в — суммирующий; 1 и 4 — набегающий и сбегающий концы, 2 — фрикционная лента, 3 — тормозной шкив, 5 — рычаг

По принципу действия тормоза относятся к фрикционным механизмам и аналогичны по принципу работы фрикционным муфтам.

По способу управления тормоза, как и фрикционные муфты, делятся на управляемые и автоматически действующие.

Ленточный тормоз (рис.2) состоит из фрикционной ленты, тормозного шкива и системы рычагов. Фрикционная лента стальная, на нее наклепана фрикционная накладка в виде сплошной ленты или отдельных секций. Если смотреть на вращающийся шкив, то один конец ленты как бы набегает на шкив, а другой сбегает с него, поэтому конец называется набегающим, а конец — сбегающим.

По принципу закрепления набегающего конца ленты ленточные тормоза разделяются на простые, дифференциальные и суммирующие.

У простого тормоза (рис. 2, а) набегающий конец неподвижен, сбегающий конец крепится к рычагу. Такой тормоз одностороннего действия, его применяют там, где тормозной шкив механизма должен вращаться только в одну сторону.

У дифференциального тормоза (рис. 2, б) набегающий и сбегающий концы фрикционной ленты закреплены на рычаге с разных сторон точки опоры (оси) А. Набегающий конец увлекается силой трения, действующей между шкивом и лентой и стремится повернуть рычаг вокруг оси в ту же сторону, что и включающее усилие Р. При этом создается дополнительное натяжение сбегающего конца ленты. Поэтому в дифференциальных тормозах требуется значительно меньшее усилие включения, чем в простых. Длина плеч рычага, к которым крепятся набегающий и сбегающий концы ленты, специально рассчитывается. При неудачном выборе плеч тормоз может оказаться самотормозящимся. Дифференциальный тормоз применяют там, где нужно создать большой тормозной момент при небольшом усилии на рычаге управления. Дифференциальный тормоз так же, как и простой, одностороннего действия.

У суммирующего тормоза (рис. 2, в) набегающий и сбегающий концы фрикционной ленты крепят на рычаге также с двух сторон оси А, но так, что набегающий конец ленты, увлекаемый силой трения, стремится повернуть рычаг вокруг оси в сторону, противоположную повороту рычага, под действием включающего усилия Р. Если в таком тормозе концы закрепить на одинаковом расстоянии от опоры Л, то момент, возникающий от натяжения ленты, не изменяется при любом направлении вращения тормозного шкива. Таким образом, суммирующий тормоз двустороннего действия. Его используют при необходимости остановить механизм независимо от направления его вращения. При изменении направления вращения тормозного шкива набегающий конец сбегает со шкива, а сбегающий — набегает на шкив.

Неисправности и техническое обслуживание тормозного механизма крана автомобильного

Неисправности тормозного механизма

|

Причина неисправности

|

Способ устранения

|

|

Замасливание фрикционных лент тормозных механизмов

|

Промойте и просушите колодки

|

|

Полный износ фрикционных тормозных лент

|

Замените тормозные лент

|

|

Излом или ослабление стяжной пружины колодок тормозного механизма заднего колеса

|

Заменить пружину

|

|

Самопроизвольное опускание груза

|

Отрегулировать тормоза

|