Логістика запасів

Тема 6. Логістика запасів

1. Види і функції запасів.

2. Нормування запасів.

3. Основні системи управління запасами.

4. ABC-аналіз та XYZ-аналіз в логістиці запасів.

1. ВИДИ І ФУНКЦІЇ ЗАПАСІВ

Матеріальні запаси - це продукція виробничо-технічного призначення, яка знаходиться на різних стадіях виробництва і обігу, вироби народного споживання та інші товари, що очікують на вступ у процес виробничого або особистого споживання.

Основною функцією матеріальних запасів є забезпечення неперервності процесу суспільного відтворювання. На всіх стадіях кругообігу ресурсів та продуктів праці матеріальні (товарні) потоки виступають як ті або інші запаси.

Основними мотивами створення матеріальних запасів є:

Імовірність порушення встановленого графіка постачань (непередбачуване зниження інтенсивності вхідного матеріального потоку). У цьому випадку запас необхідний для того, щоб не зупинився виробничий процес, що особливо важливо для підприємств з безперервним циклом виробництва.

Можливість коливання попиту (непередбачуване збільшення інтенсивності вихідного потоку). Попит на яку-небудь групу товарів можна передбачити з великою часткою ймовірності. Однак прогнозувати попит на конкретний товар набагато складніше. Тому, якщо не мати достатнього запасу цього товару, не виключена ситуація, коли платоспроможний попит не буде вдоволений, тобто клієнт піде з грошима і без покупки.

Сезонні коливання виробництва деяких видів товарів. В основному це стосується продукції сільського господарства.

Знижки за покупку великої партії товарів також можуть стати причиною створення запасів.

Спекуляція. Ціна на деякі товари може різко зрости. Підприємство, яке зуміло передбачати цей ріст, створить запас з метою одержання прибутку за рахунок підвищення ринкової ціни.

Витрати, пов'язані з оформленням замовлення. Процес оформлення кожного нового замовлення супроводжується рядом витрат адміністративного характеру (пошук постачальника, проведення переговорів з ним, відрядження, міжміські переговори і т. п.). Знизити ці витрати можна скоротивши кількість замовлень, що рівносильне збільшенню обсягу замовленої партії і, відповідно, підвищенню розміру запасу.

Можливість рівномірного здійснення операцій з виробництва і розподілу. Ці два види діяльності тісно взаємопов'язані між собою: розподіляється те, що виробляється. При відсутності запасів інтенсивність матеріальних потоків в системі розподілу коливається відповідно до змін інтенсивності виробництва. Наявність запасів у системі розподілу дозволяє здійснювати процес реалізації більш рівномірно, незалежно від ситуації у виробництві. У свою чергу, наявність виробничих запасів згладжує коливання в постачаннях сировини і напівфабрикатів, забезпечує рівномірність процесу виробництва.

Можливість негайного обслуговування покупців. Виконати замовлення покупців можна одним із таких способів:

- Виробити замовлений товар;

- Закупити замовлений товар;

- Видати замовлений товар негайно з наявного запасу.

Останній спосіб є, як правило, найбільш дорогим, оскільки вимагає утримання запасу. Однак в умовах конкуренції можливість негайного задоволення замовлення може виявитися вирішальною в боротьбі за споживача.

Зведення до мінімуму простоїв виробництва через відсутність запасних частин. Поломки устаткування, різноманітні аварії можуть призвести за відсутності запасів деталей до зупинки виробничого процесу. Особливо це важливо для підприємств з безперервним процесом виробництва, тому що в цьому випадку зупинка виробництва може обійтися надто дорого.

Спрощення процесу управління виробництвом. Мова йде про створення запасів напівфабрикатів на різних стадіях виробничого процесу всередині підприємства. Наявність цих запасів дозволяє знизити вимоги до ступеня узгодженості виробничих процесів на різних ділянках, а, отже, і відповідні витрати на організацію управління цими процесами.

Таким чином, по своєї суті матеріальні запаси є формою існування матеріального потоку.

Запаси слугують для того, щоб послабити безпосередню залежність між постачальником, виробником і споживачем і забезпечити безперервність відтворювального процесу. Наявність запасів дозволяє забезпечити виробництво сировиною, що постачається оптимальними за розмірами партіями, здійснювати переробку сировини в готову продукцію оптимальними розмірами, своєчасно виконувати поставки готової продукції замовникам. Незважаючи на те, що утримання запасів пов'язане зі значними витратами, підприємці змушені створювати їх (на формування матеріальних запасів щорічно витрачається більше ніж третини сукупного суспільного продукту).

ВИДИ ЗАПАСІВ

У системі логістики запаси класифікуються на виробничі, що ув’язують неперервність споживання ресурсів з дискретністю їх надходження від постачальників, та товарні, що ув’язують інтервали надходження продукції від постачальників з інтервалами відпускання її споживачам. Виробничі запаси, в свою чергу, поділяються на запаси, необхідні безпосередньо на виробництві, та транспортні запаси, тобто ті, що створюються при транспортуванні вантажів. Специфічним видом запасів є державні резерви, що формуються для гарантованого забезпечення протягом деякого часу необхідного рівня споживання населенням основних видів споживчих товарів в непередбачених випадках (природні катаклізми, війни і т. ін.).

На підприємствах розрізняють три рівні виробничих запасів:

1. Запаси готової продукції - дозволяють службі збуту забезпечувати більш короткі строки поставок, ніж повний цикл постачання та виготовлення цієї продукції. Вони вирівнюють нерегулярності або зупинки виробництва. Достатні запаси готової продукції дозволяють уникнути або відстрочити наслідки призупинення виробництва через ремонт, простої, страйки та ін. Крім того, вони є регулятором виробництва у випадку сезонних коливань попиту, що дає можливість, якщо це бажано, працювати на постійному рівні продуктивності.

2. Запаси незавершеного виробництва (наприклад, напівфабрикатів власного виробництва) – формуються на різних стадіях виробництва таким чином, що зупинка процесу на будь-якій стадії не призводить до раптової зупинки всіх наступних операцій виробничого процесу.

3. Запаси купованих матеріальних ресурсів – виробничі запаси (сировини, матеріалів, напівфабрикатів, комплектуючих виробів) - дозволяють шляхом зниження періодичності замовлень користуватись торгівельними знижками для одержання великих партій ресурсів та "спекулювати" на коливаннях цін або курсах кон’юнктури для сировинних матеріалів. Вони забезпечують захист проти збоїв у постачальників, наприклад, при закупівлях у монополістів.

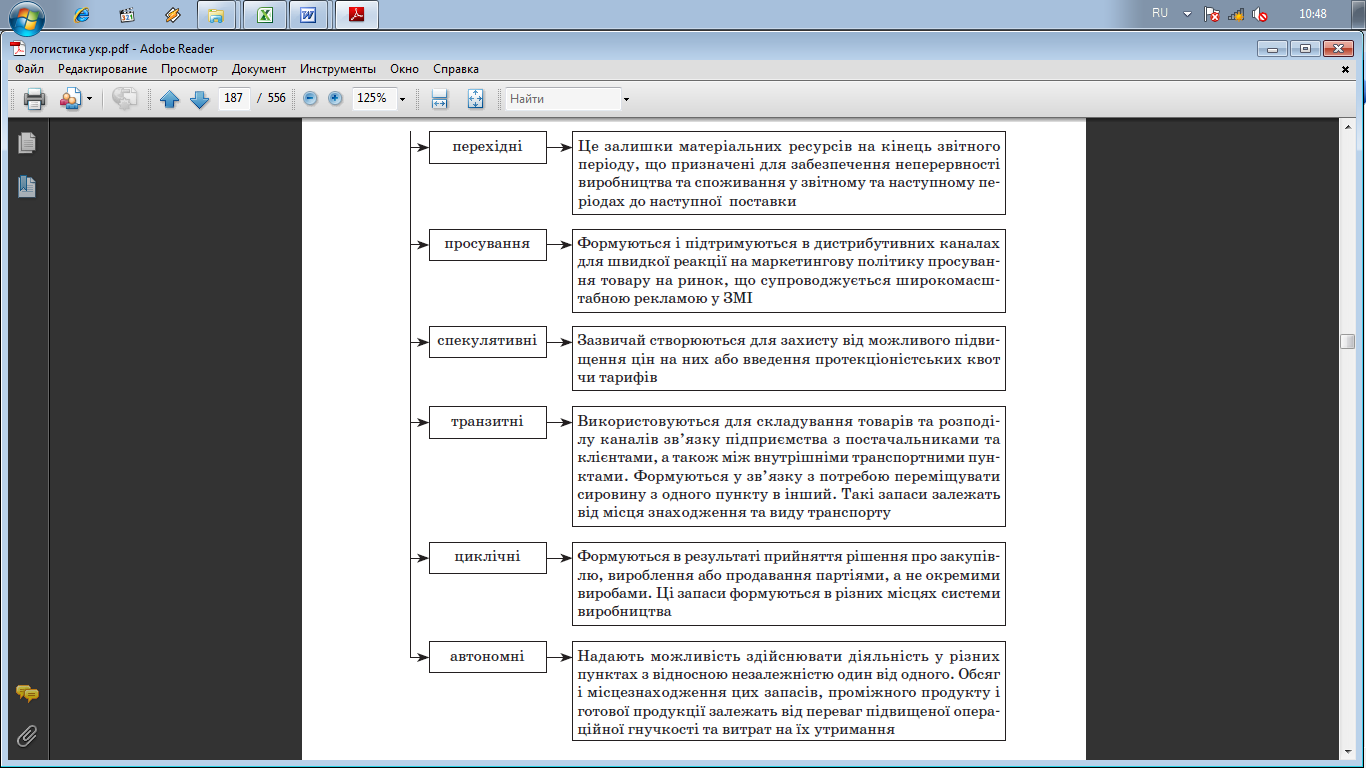

За функціональним призначенням:

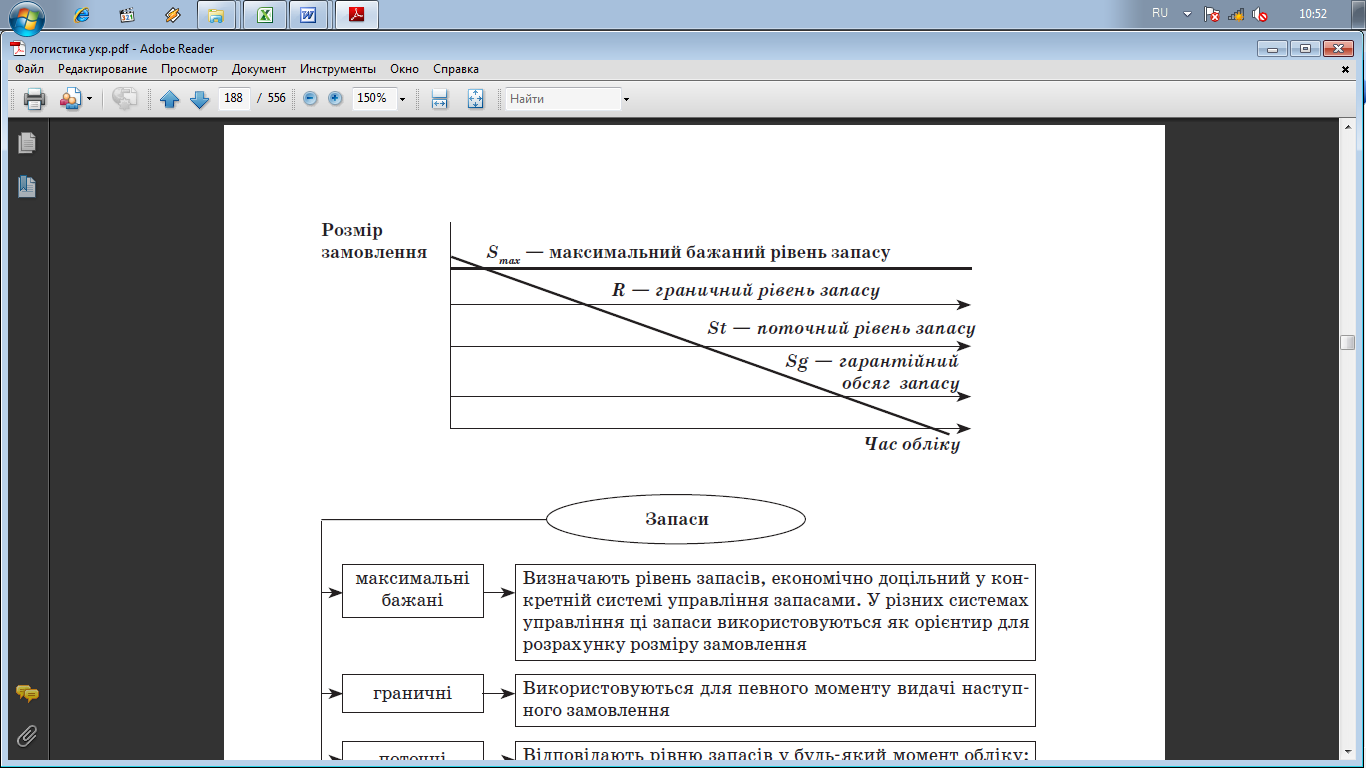

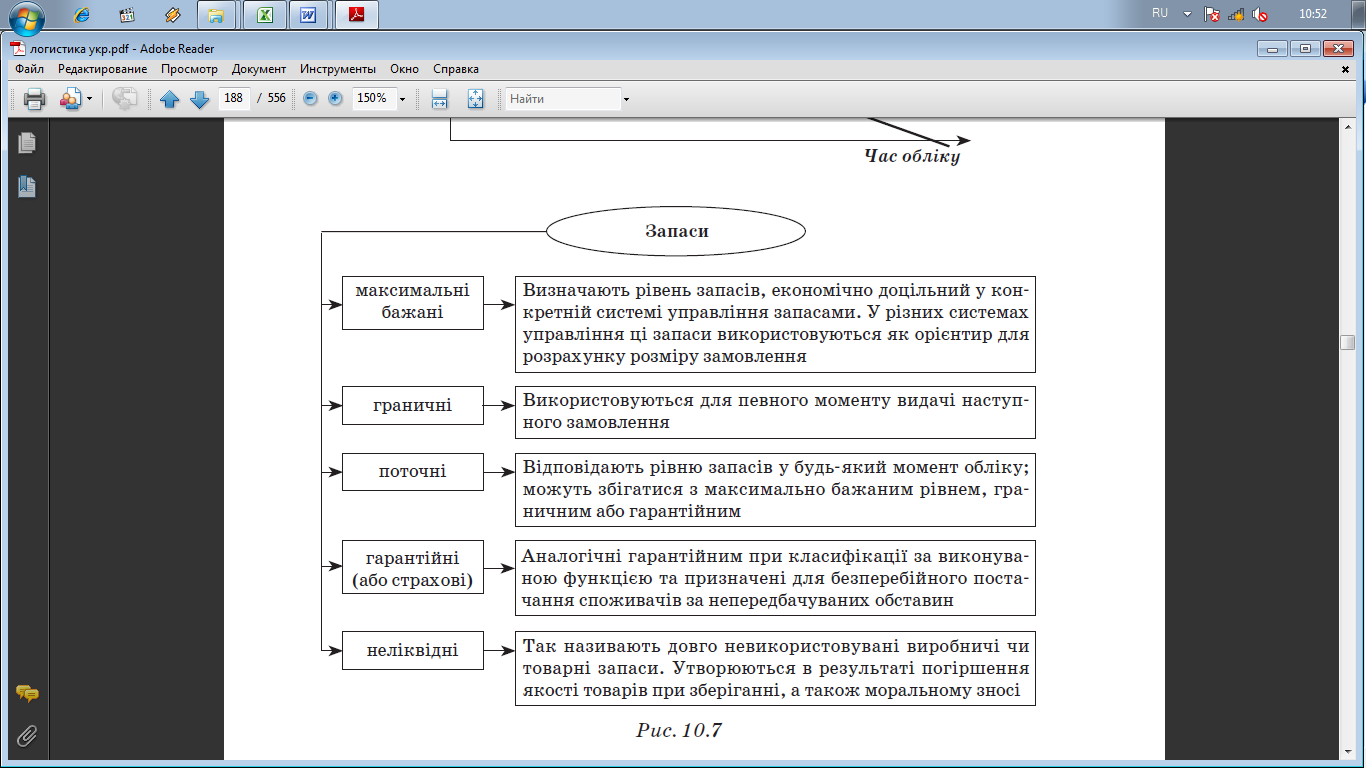

За часом обліку:

Функції товарно-матеріальних запасів:

1) функція регулювання процесу. Деякі запаси є необхідними, оскільки потрібен час, щоб закінчити одну виробничу операцію і більш чи менш тривалий час для переходу до іншої операції;

2) економічна функція. Деякі види запасів на будь-якому рівні забезпечують незалежність окремим робочим місцям, ділянкам, цехам, спрощують процеси виробництва і/або розподілу. Проте зниження цих запасів до мінімуму вимагає певних змін в організації та фінансуванні (управління якістю, обслуговування, оновлення матеріалів, професійна підготовка персоналу і т. ін.);

3) функція упередження. Буферні запаси потрібні у випадках, коли запаси споживаються прогнозованим, але змінним чином і якщо бажано згладити ці коливання зменшенням або збільшенням запасів, а не змінами виробничої системи (технічними, технологічними і т. ін.);

4) функція захисту від випадковостей. Інколи створюються аварійні запаси, призначені для захисту від коливань у строках поставок і коливань попиту в ті ж періоди, для забезпечення безперервності виробничого процесу при непередбачених його порушеннях;

5) функція "виробництва". Товарно-матеріальні запаси можуть бути невід’ємною частиною виробничого процесу, у випадку якщо є потреба у періоді прихованого розвитку необхідного для проведення хімічної реакції або перетворення продукту (наприклад, дозрівання вина).

2. НОРМУВАННЯ ЗАПАСІВ

Норма запасу – мінімальна, але достатня кількість матеріальних елементів, що забезпечують безперервність виробництва та обігу.

Запаси нормуються диференційовано для кожного виду (найчастіше для поточного, підготовчого, страхового запасів). Вимірюються запаси за допомогою натуральних або вартісних показників, іноді запаси вимірюються у днях запасу.

Норма виробничого запасу дорівнює сумі розглянутих вище запасів:

(1)

Норму поточного виробничого запасу часто встановлюють на основі визначеного планового інтервалу поставки, тобто проміжку часу між двома суміжними поставками партій ресурсів (товарів).

Методи розрахунку планового інтервалу поставки:

а) при рівномірному інтервалі поставки (графічне зображення процесу у цьому випадку представлене на рис. 1):

, (2)

де - плановий інтервал поставки дн.; - величина партії поставки продукції в натуральному вимірі; - планове середньодобове споживання продукції в натуральному вимірі;

б) при нерівномірному інтервалі поставки:

, (3)

де - середньозважений інтервал поставки, дн.; - фактичний інтервал поставки; - розміри партії надходження за минулий період; 1,2,...,n - кількість фактичних надходжень поставок за минулий період.

Розмір запасу

Рисунок 1 - Графік зміни виробничих запасів при рівномірному інтервалі поставки, рівних обсягах поставок та рівномірному середньодобовому споживанні

Норма середнього поточного виробничого запасу (рис. 1) розраховується за формулою:

, (4)

де - норма поточного виробничого запасу в натуральному вимірі.

Розповсюдженою є типова методика нормування виробничих запасів. Ця методика дозволяє враховувати вплив на норму запасу не тільки інтервалів поставок але й нерівномірності споживання матеріалів. Це досягається завдяки тому, що розрахунки ведуться на основі різного обліку руху матеріальних ресурсів. При відносно рівномірному споживанні ресурсів - облік проводиться за місяцями, при нерівномірному споживанні облік проводиться за конкретними датами.

Норму підготовчого виробничого запасу визначають за формулою:

, (5)

де - час для звичайних операцій (вивантаження матеріалів, їх приймання, оформлення документів і т. ін. - за рекомендацією типової методики цей час дорівнює одному дню); - час на спеціальні підготовчі операції (сушіння, розморожування, хімічне очищення, сортування і т. ін.).

Норму страхового виробничого запасу визначають різними методами.

Найбільш поширеним є метод, в основу якого покладений розрахунок середньозваженого середньоквадратичного відхилення фактичних інтервалів поставок від середньої запланованої величини:

, (6)

де - фактичний інтервал поставки; - середній інтервал поставки; - розміри партії надходження за минулий період; - планове середньодобове споживання продукції в натуральному вимірі; 1,2,...,n - кількість фактичних надходжень поставок за минулий період.

Відповідно до теорії математичної статистики норма страхового запасу обчислена за цією формулою гарантує безперебійність постачання виробництва на 68,3%.

За типовою методикою страховий запас встановлюється в розмірі 25% від максимального відхилення рівня поточного запасу перед поставками від його середньої величини.

ОПТИМІЗАЦІЯ ЗАПАСІВ

Дуже важливим елементом формування раціональної системи управління запасами є вирішення проблеми визначення оптимальної величини запасів. Разом з цим задача оптимізації величини запасів зводиться не стільки до "підгонки" запасів до умов, що склалися, а до активної зміни умов з метою максимально можливого скорочення запасів з урахуванням мінімізації витрат. Таким чином, критерієм оптимізації величини запасів повинен бути мінімум сукупних витрат на збереження запасів і повторення замовлення.

Основними є такі види витрат:

• капітальні;

• складські;

• ризику;

• калькуляції на утримання запасів;

• замовлень;

• кошти відсутності;

• кошти від втраченого продажу.

Капітальні витрати. Ці витрати прямо відображають необхідний обсяг капіталу на утримання запасу і завжди залежать від коштів, спрямованих на формування запасу.

Складські витрати. Це витрати на рух продуктів у запас та з нього, на перевантаження, рентну плату, опалення, освітлення тощо. Рівень витрат коливається залежно від виду запасів (наприклад, сировину можна висипати перед вагонами, а готова продукція потребує обладнаних приміщень). Кошти для зберігання запасу включають також витрати на страхування та податки.

Витрати ризику. Відображають зниження грошової вартості запасу через його псування, а також ризик збитків, крадіжок.

Калькуляція витрат на утримання запасів. Для одиниць товару, що потребують однакових витрат на утримання, слід використовувати однакову оцінку коштів утримання запасів. Окремі оцінки можуть використовуватися для одиниць товару, які потребують сервісу щодо запобігання псуванню. Оцінка витрат на утримання одиниці запасу може бути подана як відсоток вартості запасу, а річні утримання відображатимуть зміну витрат зі зміною вартості запасу.

Витрати замовлень. Виникають при розміщенні замовлення в запас. Витрати замовлень складаються з відповідних коштів: заробітної плати обслуговуючого персоналу, прямих матеріальних, непрямих та інших витрат і протилежні витратам утримання. Витрати замовлень можна зменшити при збільшенні розміру замовлення.

Кошти відсутності. Це можливі витрати від нестачі того, що вимагається клієнтом. До цього виду входять також непрямі витрати від втрати клієнта, що з боку фізичного забезпечення може спричинитися до “старіння” матеріалів або навіть закриття деяких виробничих потужностей.

Кошти від втраченого продажу. До цих витрат входять збитки від непродажу, додаткові витрати клієнтів, повернення замовлень та партій товару.

В логістиці розроблена велика кількість оптимізаційних моделей виробничих запасів. Найбільш поширеною є, так звана, формула Уілсона. За її допомогою прагнуть мінімізувати повні змінні витрати на управління запасами.

Повні змінні витрати на управління запасами - сума витрат на виконання замовлення і витрат на збереження товарно-матеріальних запасів на складі.

Витрати на виконання замовлення. Це витрати на виконання одного замовлення, помножені на кількість здійснених замовлень протягом періоду часу, який розглядається.

Витрати на збереження товарно-матеріальних запасів на складі. Приймають, що запаси безперервно змінюються від замовленої величини Q до 0, а потім знову зростають до Q (при надходженні нового замовлення).

Відповідно, середній рівень запасів дорівнює Q/2 протягом всього часу, який розглядається.

Так як витрати на збереження одиниці товару виражаються в процентах від ціни закупівлі цього товару, витрати на збереження будуть дорівнювати Q/2 помноженому на СН. Тоді повні змінні витрати на утримання запасів будуть виражатись, як:

, (7)

де D - попит на товар з боку замовника (шт.) за одиницю часу;

L - витрати на реалізацію замовлення, грн.;

H - витрати на збереження товару за одиницю часу в процентах від С;

С - витрати на придбання одиниці товару, грн.;

Q - обсяг замовлення, шт.

При чому D та Н передбачаються однорідними, тобто такими, що належать до одного і того ж періоду часу.

Ця функція Q проходить через екстремум в точці, де її перша похідна дорівнює нулю:

(8)

Звідки оптимальний обсяг замовлення (партії поставки), при якому витрати на управління запасами будуть мінімальними, дорівнюватиме наступному:

(9)

3. Системи управління запасами

Важливим аспектом діяльності логістичної системи є підтримка розмірів матеріальних запасів на такому рівні, щоб забезпечити безперебійне постачання всіх підрозділів необхідними матеріальними ресурсами за умови дотримання вимог економічності всього процесу переміщення матеріального потоку. Рішення цього завдання досягається за допомогою формування системи управління запасами.

Система управління запасами - сукупність правил і показників, які визначають момент часу й обсяг закупівлі продукції для поповнення запасів.

У логістиці застосовуються такі основні системи управління запасами:

- Система управління запасами з фіксованим розміром замовлення;

- Система управління запасами з фіксованою періодичністю замовлення;

- Система з встановленою періодичністю поповнення запасів до встановленого рівня;

- Система "мінімум – максимум".

1. Система управління запасами з фіксованою величиною замовлення

У даній системі розмір замовлення на поповнення запасу є постійною величиною. Замовлення на постачання продукції здійснюється за умови зменшення наявного на складах запасу до встановленого мінімального критичного рівня, який називають "точкою замовлення".

У процесі функціонування даної системи інтервали постачання можуть бути різними залежно від інтенсивності витрат (споживання) матеріальних ресурсів у логістичній системі. У вітчизняній практиці найчастіше виникає ситуація, коли розмір замовлення визначається на основі яких-небудь окремих організаційних міркувань. Наприклад, зручність транспортування або можливість повного завантаження складських приміщень.

Регулюючими параметрами даної системи є: потреба у продукті, оптимальний розмір замовлення, час поставки, можливе затримання поставки.

Величину замовлення чітко зафіксовано і вона не змінюється ні за яких умов роботи системи.

Основними розрахунковими параметрами даної системи є: страховий (гарантійний) запас, граничний рівень запасу, максимально бажаний запас.

Страховий (гарантійний) запас дозволяє забезпечувати потребу в ресурсі на час передбачуваної затримки поставки. Відтворення гарантійного страхового запасу проводиться під час наступних поставок через використання іншого розрахункового параметру даної системи - граничного рівня запасу.

Граничний рівень запасу визначає рівень запасу, при досягненні якого здійснюється наступне замовлення. Величина граничного рівня розраховується таким чином, що надходження замовлення на склад відбувається в момент зниження поточного запасу до гарантійного рівня.

Максимально бажаний запас - визначається для контролю за повним завантаженням площ з точки зору критерію мінімуму сукупних затрат.

Графічна ілюстрація функціонування системи з фіксованим розміром замовлення наведено на рис. 2.

За умови досягнення запасом нижньої критичної межі та організації чергового замовлення на постачання необхідних матеріальних ресурсів рівень запасу на момент замовлення повинен бути достатнім для безперебійної роботи в період логістичного циклу. При цьому страховий запас повинен залишитися недоторканним. У деяких випадках застосовують плаваючу (таку, що коливається) точку замовлення. Вона не фіксується заздалегідь, а момент подачі замовлення визначається з урахуванням виконання постачальником своїх зобов'язань або з урахуванням коливань попиту на вироблену продукцію.

Рис. 2 – Рух запасів у системі управління запасами з фіксованим розміром замовлення

АБ = ВГ = ЕД = ЖЗ = розмір замовлення (const)

Система з фіксованим розміром замовлення іноді ще називається "двобункерною", оскільки в даному випадку передбачається, що запас зберігається ніби в двох бункерах. З першого бункера матеріальні ресурси витрачаються з моменту надходження чергової партії до моменту подачі замовлення, а з другого бункера - у період між подачею замовлення і його виконанням, тобто до моменту постачання.

Таким чином, дана система контролю передбачає захист підприємства від утворення дефіциту. На практиці система управління запасами з фіксованим розміром замовлення застосовується переважно в таких випадках:

- великі втрати внаслідок відсутності запасу;

- високі витрати на зберігання запасів;

- висока вартість товару, який замовляється;

- високий ступінь невизначеності попиту;

- наявність знижки з ціни залежно від кількості, яка замовляється;

- накладання постачальником обмеження на мінімальний розмір партії постачання.

Істотним недоліком цієї системи є те, що вона передбачає безперервний облік залишків матеріальних ресурсів на складах логістичної системи, з тим, щоб не пропустити момент досягнення "точки замовлення". За наявності широкої номенклатури матеріалів (або асортименту - для торгового підприємства) необхідною умовою застосування даної системи є використання технології автоматизованої ідентифікації штрихових кодів.

2. Система управління запасами з фіксованим інтервалом часу між замовленнями

Цю систему в літературі називають ще як систему "періодичного поповнення". Замовлення здійснюються в чітко визначений час, між якими утворюються рівні інтервали, наприклад, 1 раз у місяць, 1 раз у тиждень, 1 раз у 14 днів і т.д. Період, що розділяє два замовлення на виготовлення або придбання, чітко встановлено, а обсяг замовлення є змінним. Визначити інтервал між замовленнями можна з урахуванням оптимального розміру замовлення. Розрахунок інтервалу часу між замовленнями можна зробити за формулою:

, (11)

де N - кількість робочих днів у році, дні; S - потреба в продукті, який замовляють, шт.; - оптимальний обсяг замовлення, шт.

Отриманий результат часу може бути скоригований на основі експертних оцінок. Наприклад, при отриманому розрахунковому результаті чотири дні можливо використати п’ять днів, щоб проводити замовлення один раз у тиждень.

Величина замовлення в системі з фіксованим інтервалом часу між замовленнями розраховується за формулою:

, (12)

де РЗ - величина замовлення, шт.; МБЗ - максимально бажане замовлення, шт.; ПЗ - поточне замовлення, шт.; ОС - очікуване споживання за час поставки, шт.

Графічна ілюстрація функціонування системи з фіксованим інтервалом часу між замовленнями наведена на рис. 3.

Рис. 3 - Рух запасів у системі управління запасами з фіксованим інтервалом часу між замовленнями

Перевагою даної системи є відсутність необхідності вести систематичний облік запасів на складах логістичної системи. Недолік полягає в необхідності робити замовлення іноді на незначну кількість матеріальних ресурсів, а за умови прискорення інтенсивності споживання матеріалів (наприклад, через зростання попиту на готову продукцію) виникає небезпека використання запасу до настання моменту чергового замовлення, тобто виникнення дефіциту.

Система управління запасами з фіксованою періодичністю замовлення застосовується в таких випадках:

- умови постачання дозволяють варіювати розмір замовлення;

- витрати на замовлення і доставку порівняно невеликі;

- втрати від можливого дефіциту порівняно невеликі.

На практиці за даною системі можна замовляти один із багатьох товарів в одного і того ж постачальника, товари, на які рівень попиту відносно сталий, малоцінні товари і т.д.

Розглянуті вище основні системи управління запасами ґрунтуються на фіксації одного з двох можливих параметрів - розміру замовлення або інтервалу часу між замовленнями. За відсутності відхилень від запланованих показників та рівномірного споживання запасів, для яких розроблені основні системи, такий підхід є цілком достатнім.

Однак на практиці частіше зустрічаються інші, більш складні ситуації. Зокрема, при значних коливаннях попиту основні системи управління запасами не можуть забезпечити безперебійне постачання споживача без значного завищення обсягу запасів. За наявності систематичних збоїв у постачанні та споживанні основні системи управління запасами стають неефективними. Для таких випадків розробляються інші системи управління запасами, які будуть розглянуті нижче.

3. Система із заданою періодичністю поповнення запасів до встановленого рівня.

У цій системі вхідним параметром є період часу між замовленнями. На відміну від основної системи, вона зорієнтована на роботу за умови значних коливань споживання. Щоб запобігти завищенню обсягів запасів, які знаходяться на складі, або їхньому дефіциту, замовлення подаються не тільки у встановлені моменти часу, але і за умови досягнення запасом граничного рівня. Розглянута система містить елемент системи з фіксованим інтервалом часу між замовленнями (встановлену періодичність замовлення) і елемент системи з фіксованим розміром замовлення (відстеження граничного рівня запасів, тобто "точки замовлення").

Таким чином, рівень матеріального запасу регулюється як зверху, так і знизу. У тому випадку, якщо розмір запасу знижується до мінімального рівня раніше настання терміну подачі чергового замовлення, то робиться позачергове замовлення. В інший час дана система функціонує як система з фіксованою періодичністю замовлення.

Відмінністю системи є те, що замовлення поділяються на дві категорії: планові та додаткові. Планові замовлення роблять через задані інтервали часу. Можливі додаткові замовлення, якщо наявність запасів на складі досягає граничного рівня. Очевидно, що необхідність додаткових замовлень може з'явитися тільки за умови відхилення темпів споживання від запланованих.

Як і в системі з фіксованими інтервалом часу між замовленнями, обчислення розміру замовлення ґрунтується на прогнозованому рівні споживання до моменту надходження замовлення на склад підприємства.

Перевагою даної системи є повне виключення недостачі матеріальних ресурсів для потреб системи. Однак при цьому виникають додаткові витрати на організацію постійного спостереження за величиною запасів.

4. Система "мінімум-максимум".

Як і в системі з фіксованим інтервалом часу між замовленнями, тут використовується сталий інтервал часу між замовленнями. Система "мінімум-максимум" зорієнтована на ситуацію, коли витрати на облік запасів і витрати на оформлення замовлення настільки значні, що стають порівняними з втратами від дефіциту запасів. Тому в даній системі замовлення роблять не через задані інтервали часу, а тільки за умови, що запаси на складі в цей момент виявилися рівними або меншими встановленого мінімального рівня. У випадку видачі замовлення його розмір розраховується так, щоб постачання поповнило запаси до максимального рівня. Таким чином, дана система працює лише з двома рівнями запасів - мінімальним і максимальним, чим і зумовлюється її назва.

Час, дні

40

30

80

20

0

60

120

Зстр.

Зпідг.

Зпот. сер

Зпот.max

Точка

замовлення

Згран.

Зmax.

Зстр.

Час, дні

А

Б

В

Г

Е

Д

Ж

З

час поставки

час затримки

поставки

Розмір запасу

Точка

замовлення

Згран.

Зmax.

Зстр.

Час, дні

А

Б

В

час поставки

час затримки поставки

Розмір запасу

Запаси

Виробничі

Товарні

Необхідні на виробництві

Транспортні

У торгівельних та посередницьких організаціях

- з. готової продукції

- з. незавершеного вир-ва

- з. купованих мат. рес.

Логістика запасів