НОРМИРОВАНИЕ ТОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

НОРМИРОВАНИЕ ТОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

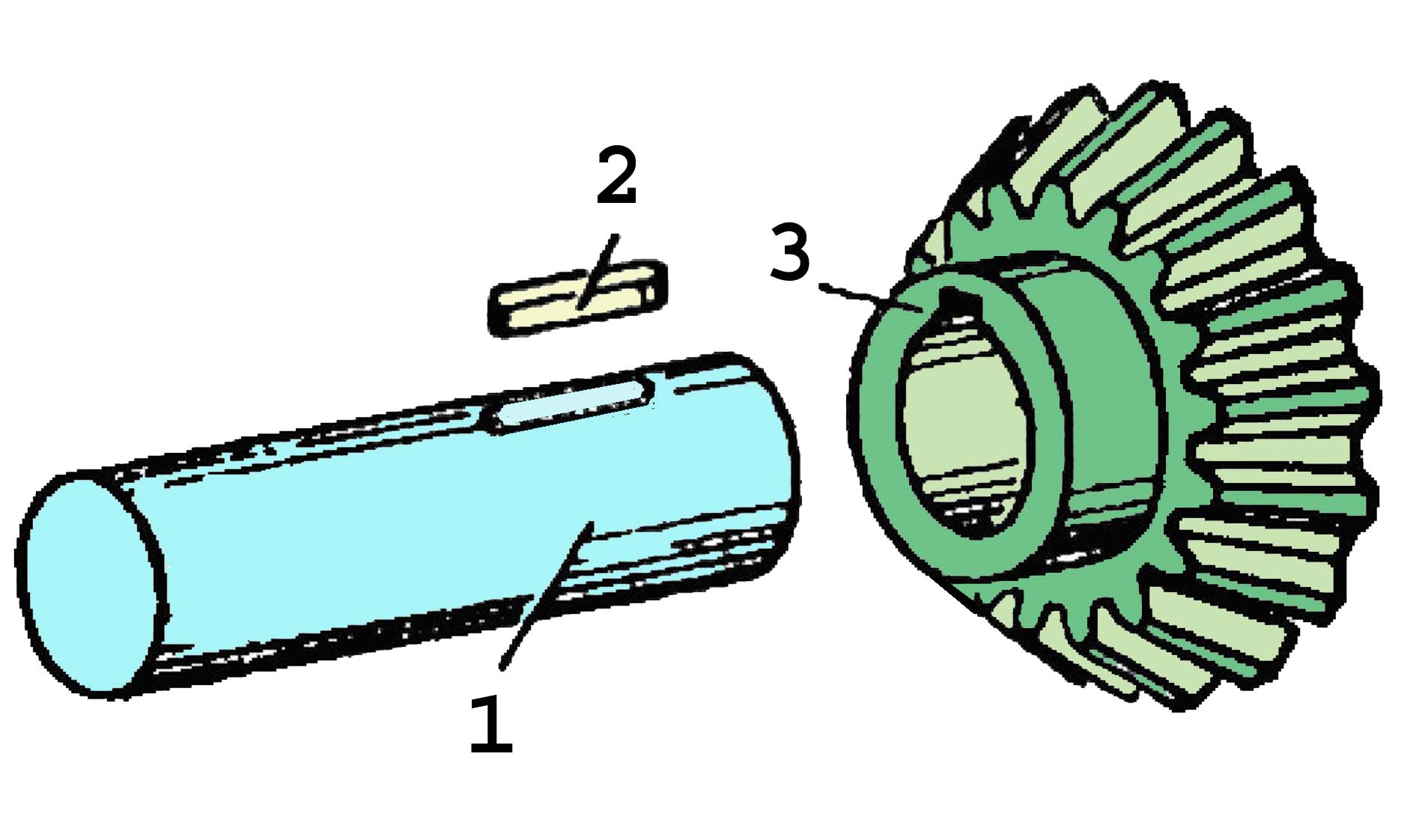

Шпоночные соединения (рис.1) предназначены для передачи крутящего момента. Их принимают, главным образом, в малонагруженных тихоходных передачах (кинематические цепи подач станков), в крупногабаритных соединениях (шестерни-маховики, шкивы кузнечно-прессовых машин), во всех ответственных неподвижных конических соединениях, при единичном и мелкосерийном производстве изделий.

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные.

Форма и размеры сечений шпонок и пазов стандартизированы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединяемых деталей.

Призматические шпонки дают возможность получать как подвижные соединения (при использовании направляющих шпонок с креплением на вал ГОСТ 8790-79), так и неподвижные соединения (ГОСТ 23360-78). Соединения с сегментной шпонкой (ГОСТ 24071-80) и клиновой (ГОСТ 24068-80) служат для образования только неподвижных соединений.

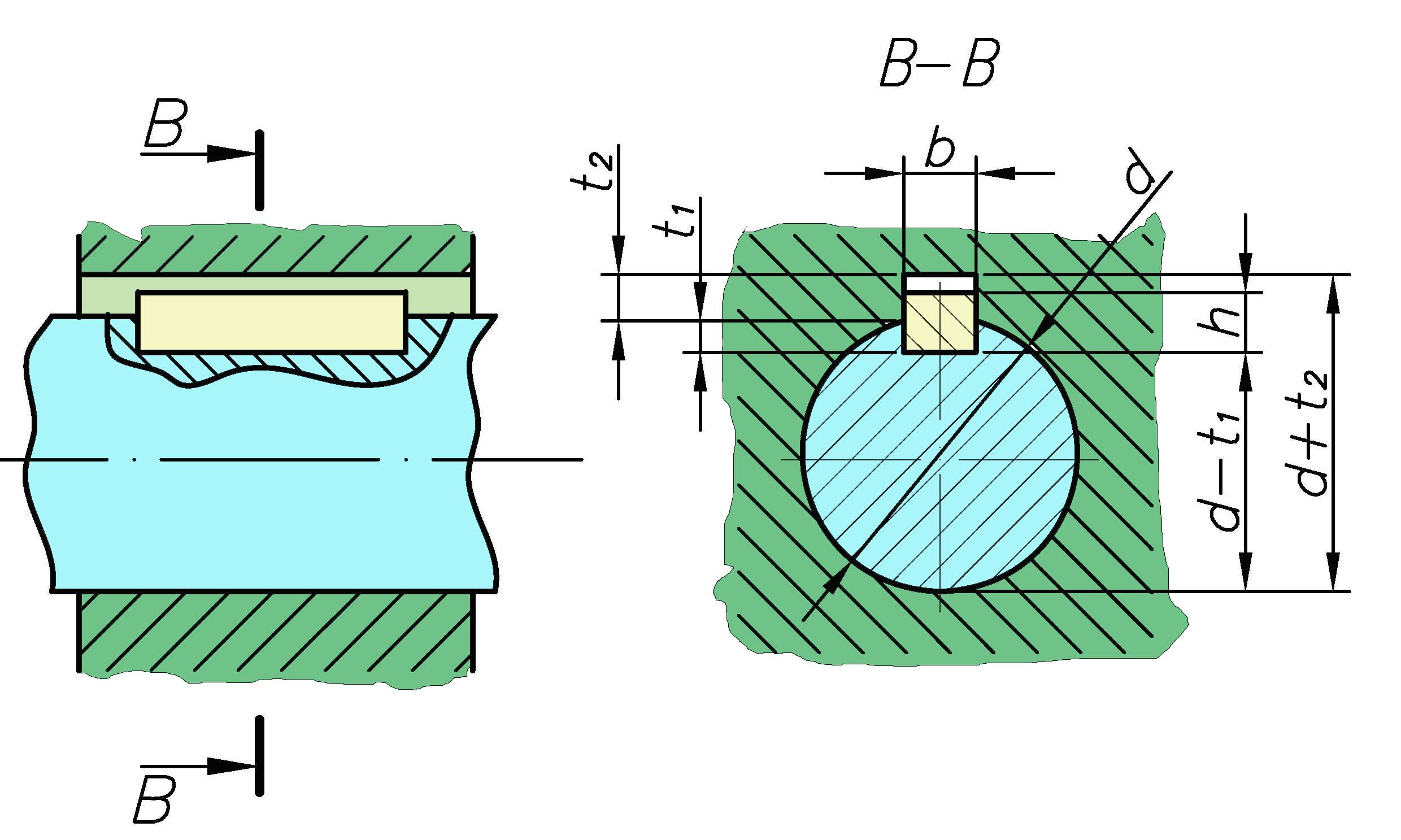

В таблице 1 приведены размеры элементов призматических шпонок и шпоночных пазов (рис.2).

Таблица 1

Размеры призматических шпонок и шпоночных пазов

|

d |

b |

h |

t1 |

t2 |

l |

|

от 6 до 8 |

2 |

2 |

1,2 |

1,0 |

6…20 |

|

Св.8 до 10 |

3 |

3 |

1,8 |

1,4 |

6…36 |

|

Св. 10 до 12 |

4 |

4 |

2,5 |

1,8 |

8…45 |

|

Св. 12 до 17 |

5 |

5 |

3,0 |

2,3 |

10…56 |

|

Св. 17 до 22 |

6 |

6 |

3,5 |

2,8 |

14…70 |

|

Св. 22 до 30 |

7 |

7 |

4,0 |

3,3 |

16…63 |

|

Св. 22 до 30 |

8 |

7 |

4,0 |

3,3 |

18…90 |

Длины шпонок 1 выбирают из ряда 5, 8, 10, 12, 14, 16, 18, 20, 25, 28, 32, 40, 45, 50, 56, 63, 70, 80, 90 и далее до 500.

Особенностью шпоночных сопряжений является использование при их организации трех деталей (рис 1,2): шпоночного вала 1, шпонки 2 и шпоночной втулки 3 с образованием двух посадок в системе вала вал – шпонка и втулка – шпонка (рис 3).

Рис.2. Размеры элементов шпоночного соединения

Сопряжение шпоночного вала и шпоночной втулки является сопряжением двух «гладких» цилиндрических деталей и не относится к шпоночному сопряжению. Однако правильное назначение посадки для этого соединения существенно влияет на условия работы шпоночного сопряжения. Рекомендуемые поля допусков для соединений вал – втулка приведены в таблице 2.

Таблица 2

Рекомендуемые поля допусков для соединения вал – втулка

|

Условия работы пары вал - втулка |

Характер сопряжения |

Рекомендуемые поля допусков |

|

|

отверстия |

вала |

||

|

Возможность осевого перемещения втулки по валу |

С зазором |

Н6 |

h6 |

|

Р7 |

h7, g6, f6 |

||

|

Обеспечение высокой точности центрирования, минимальное радиальное биение |

Переходные |

H6 |

js6, k6, m6, n6 |

|

Наличие больших динамических нагрузок, возможность реверсного движения |

С натягом |

H6 |

s7 |

|

H7 |

s8 |

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b. Поэтому размер b является сопрягаемым. Остальные размеры задаются так, чтобы максимально облегчить процесс сборки при сохранении необходимой надежности соединения. Допуски других элементов в шпоночных соединениях приведены в таблицах 3 и 4.

Таблица 3

|

№ п/п |

Наименование элемента детали шпоночного сопряжения |

Условное обозначение |

Поле допуска |

|

1 |

Высота шпонки: |

h |

|

|

до 6 мм |

h9 |

||

|

свыше 6 мм |

h11 |

||

|

2 |

Длина шпонки |

l |

h14 |

|

3 |

Длина паза на валу |

lпаз |

H15 |

|

4 |

Длина паза во втулке |

Lвт |

H15 |

|

5 |

Исполнительная глубина паза |

||

|

вала |

t1 |

H12 |

|

|

втулки |

t2 |

H12 |

|

|

6 |

Диаметр сегментой шпонки |

d |

h12 |

Таблица 4

|

Высота шпонки h, мм |

Глубина паза на валу t1, мм |

Предельные отклонения размеров, мм |

|

|

t1 или (d - t1) |

d + t2 |

||

|

От 2 до 6 |

От 1,2 до3,5 |

+0,1 или (-0,1) |

+0,1 |

|

Св. 6 до 18 |

Св. 3,5 до 11 |

+0,2 или (-0,2) |

+0,2 |

|

Св. 18 до 50 |

Св. 11 до 31 |

+0,3 или (-0,3) |

+0,3 |

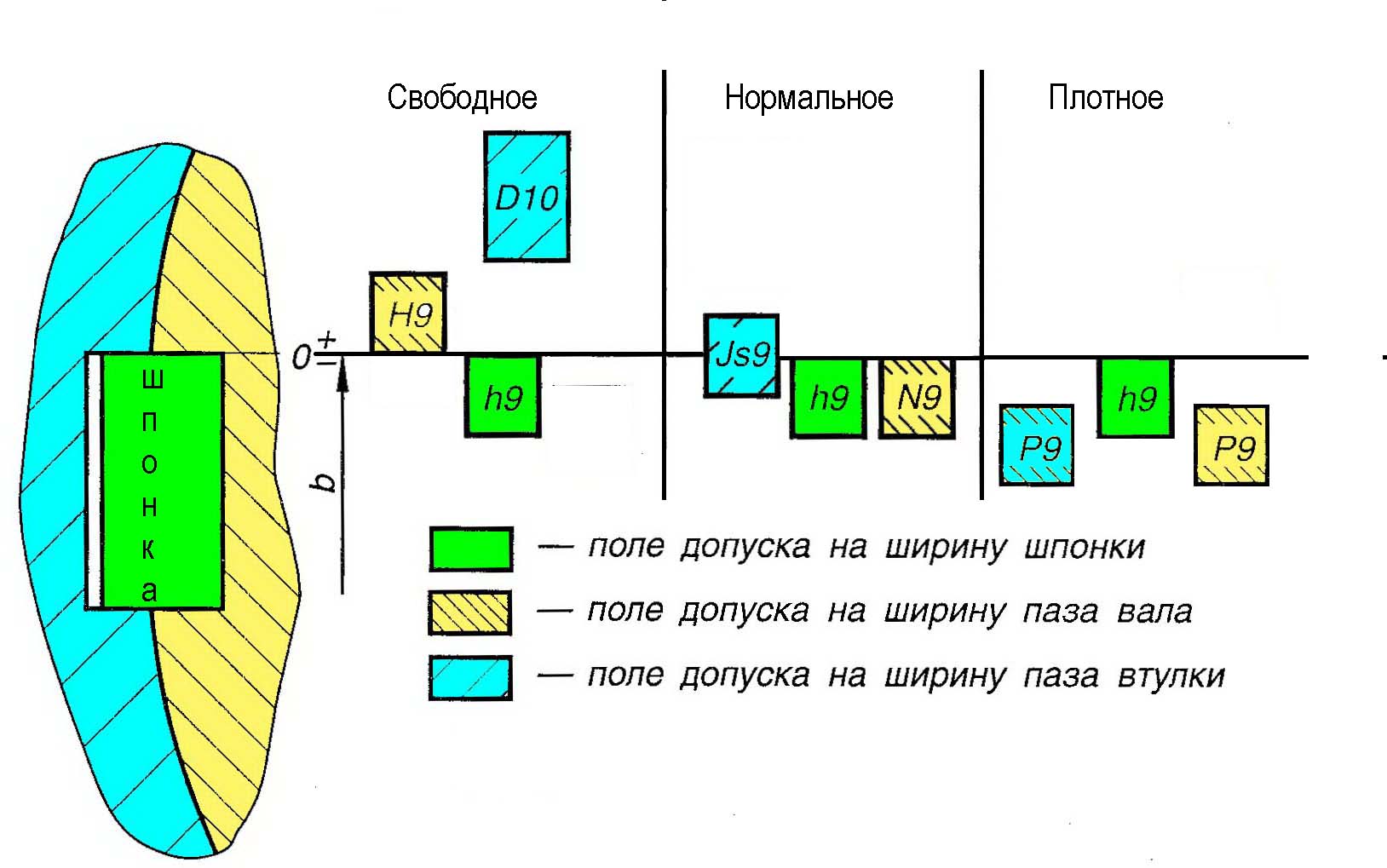

Рис.3. Схема расположения полей допусков шпоночного соединения вида с призматической шпонкой:

По сопрягаемому размеру – ширине для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное (рис. 3). Для сегментных шпонок применяется главным образом нормальное и плотное соединения; для термообработанных деталей допускается использование предельных отклонений ширины вала по Н11, ширины паза втулки по D10. Остальные поля допусков для обоих типов шпонок одинаковы. Посадки выполняются в системе вала.

Наибольшее распространение в общем машиностроении имеет нормальное соединение; свободное соединение применяют главным образом для направляющих шпонок, иногда при наличии объемной термообработки; плотное соединение – в случае реверсного движения шпоночного вала.

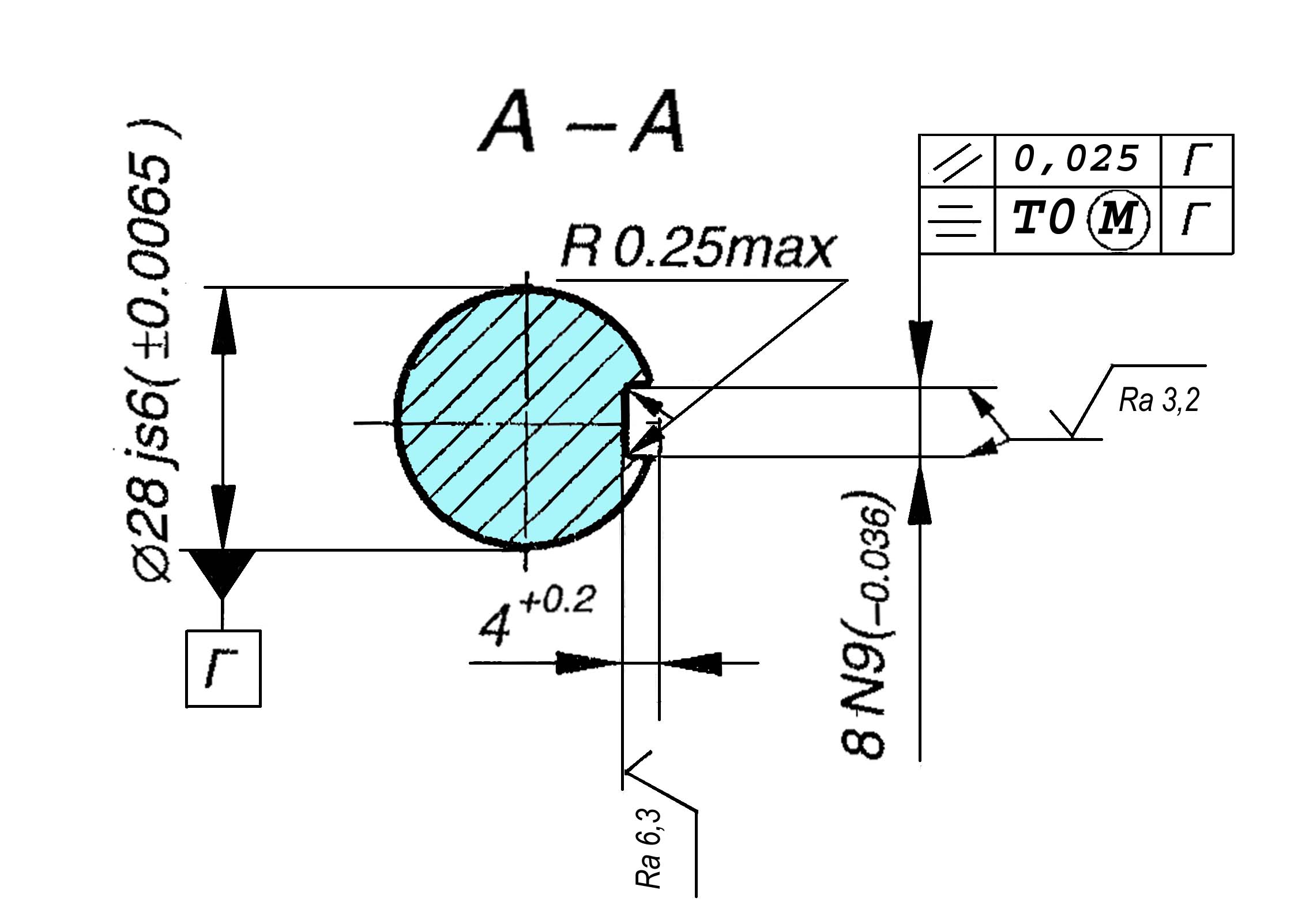

Для обеспечения собираемости шпоночного соединения к шпоночным пазам вала и втулки предъявляются определенные требования точности их расположения. Устанавливаются допуски на параллельность шпоночного паза TPA Относительно оси детали и на его симметричность TPS. Допуск на ширину шпоночного паза: для параллельности определяется по классу относительной геометрической точности А и составляет 60% от допуска шпоночного паза, а для симметричности, принимается диаметральном выражении, зависимым и равным нулю (рис.4). Заметим, что реально допуск симметричности не будет нулевым т.к. зависимый допуск формируется из допусков элементов составляющих посадку.

Расчетные значения округляются до стандартных по ГОСТ 24643-81.

Рис.4. Вал со шпоночным пазом

Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения и лежит в интервале Ra= 3,2…6,3 мкм.

Методы и средства контроля элементов деталей шпоночного соединения

Для контроля используются два метода: дифференцированный (поэлементный) и комплексный. Для реализации первого метода универсальные средства измерения. Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Этот метод целесообразно применять на стадии отладки технологического процесса или при анализе деталей, он требует больших затрат времени и квалификации персонала.

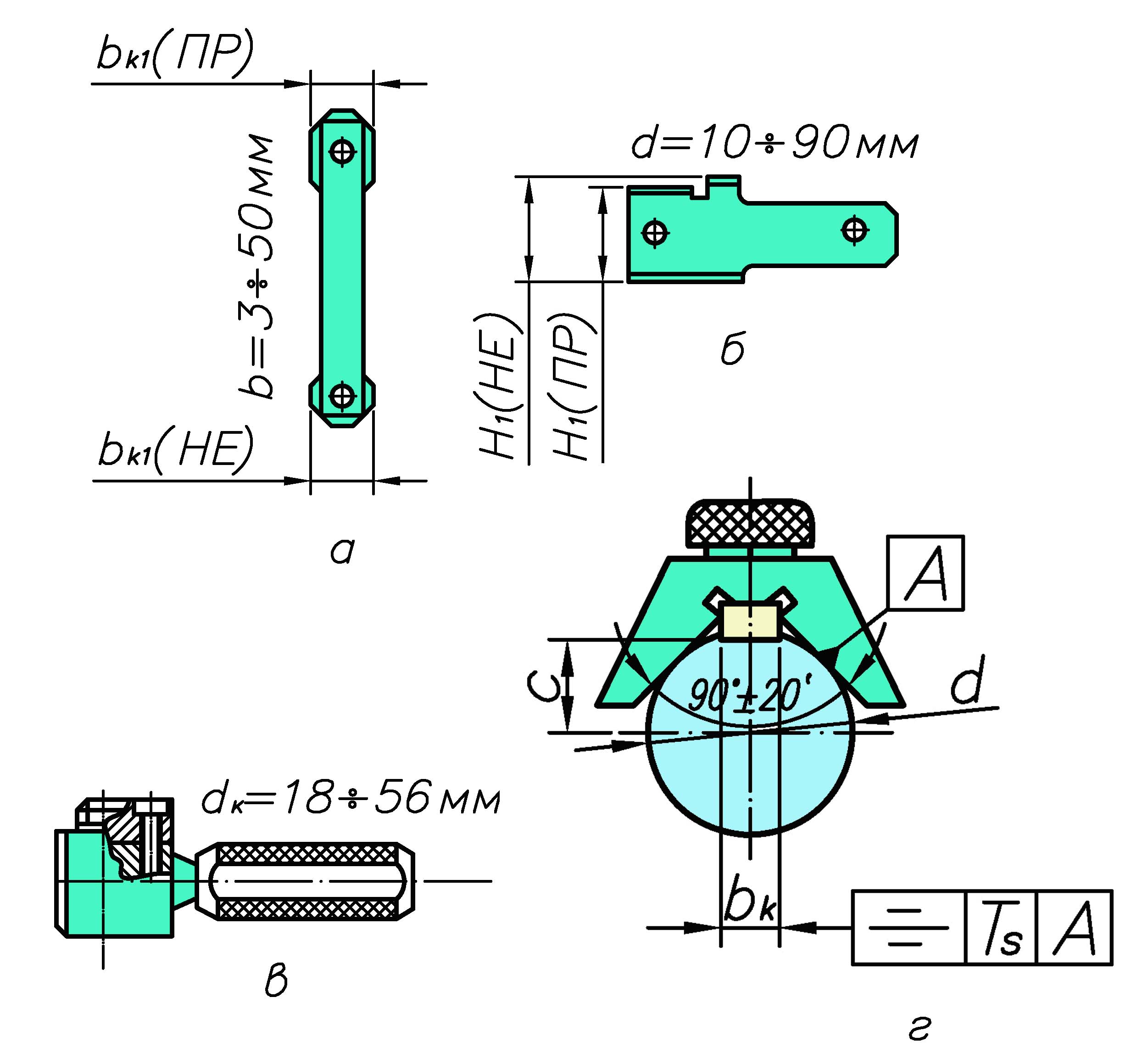

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами (рис. 5). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (5, а).

Размер от образующей цилиндрической поверхности втулки до паза дна (+t2) контролируют пробкой со ступенчатым выступом (5,б). Симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой (5,в), а у вала накладной призмой (5,г)или кольцом с контрольным стержнем.

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

1. ВВЕДЕНИЕ.