Нормирование точности зубчатых колес и передач

Нормирование точности зубчатых колес и передач

Зубчатые колеса и передачи классифицируют по различным признакам, например по виду поверхностей, на которых распола гаются зубцы (цилиндрические и конические, внутренние и внешние), по направлению зубцов (прямозубые, косозубые, винтовые, шевронные), по профилю зубцов (эвольвентные, циклои дальные, часовые, цевочные, Новикова), по направлению осей вращения (цилиндрические - с параллельными осями, кониче ские - с пересекающимися, винтовые и червячные - со скре щивающимися). Среди множества классификаций важнейшими для определения точностных параметров являются те, которые определяют функциональное назначение передачи.

Требования, предъявляемые к точности зубчатых передач, зависят от назначения передач и условий их эксплуатации. В приборах, делительных машинах и технологическом оборудова нии для нарезания резьбы и зубчатых колес применяют так на зываемые «отсчетные передачи,), в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес или кинематической точности. Кинематическая точность передачи определяет постоянство передаточного отношения за полный обо рот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

Достаточно часто встречаются в технике и «силовые», или тяжело нагруженные зубчатые передачи, к которым не предъяв ляют высоких требований точности вращения (передачи в дом кратах, лебедках, прессах и т.д.). При передаче больших крутя щих моментов требуется хороший контакт боковых поверхностей зубьев в· передаче и максимальное использование площади рабо чих поверхностей зубьев.

Деление зубчатых передач на «отсчетные» и «силовые» дос таточно условно, поскольку все они передают крутящие моменты и все должны обеспечить пропорциональность углов поворота. Например, передачи в механических или электронно -механических часах вполне могут оказаться « силовыми» если малые по абсолютному значению крутящие моменты передаются узкими зубцами с мелким модулем. Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявля ют повышенных требований по точности.

В редукторах турбин и высокооборотных двигателей, в дру гих изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при рабо те изделия. Плавность работы передачи зависит от колебания мгновенных передаточных отношений, то есть от разностей пере даточных отношений в каждый момент зацепления, которые многократно воспроизводятся за один оборот зубчатого колеса. Основными источниками не плавности работы являются такие по грешности зубчатых колес, как не правильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Колеса скоростных передач, как правило, имеют средние мо дули и передают не слишком большие моменты, однако их зубья могут подвергаться значительным динамическим воздействиям.

В зависимости от условий работы меняются требования и к боковому зазору между нерабочими профилями зубьев. Эвольвентное зацепление теоретически способно работать при нулевых боковых зазорах (толщина зуба, находящегося в зацеплении, равна ширине впадины ответного колеса). Однако неточности из готовления зубчатого венца приводят к искажению формы и вза имному смещению реальных профилей зубьев, что может вызвать их деформацию или поломку. Видоизменяют профиль зубьев и его расположение также температурные и силовые деформации. Смещение реальных профилей зубьев может также быть следст вием неточностей монтажа зубчатых колес.

Для компенсации неточностей изготовления и монтажа, си ловых и температурных деформаций используют зазор между не рабочими сторонами про филей зубьев, находящихся в зацеплении колес. Ширина впадины, превышающая толщину зуба, обеспечи вает не только компенсацию технологических погрешностей и деформаций, но и служит также для размещения слоя смазки, которая при отсутствии зазоров выдавливалась бы из впадин ме жду зубьями.

В реверсивных передачах устанавливают минимальный боковой зазор, что позволяет предупреждать удары при перемене направления вращения. 3начительные зазоры назначают в пере дачах, работающих при высоких температурах, и т.д.

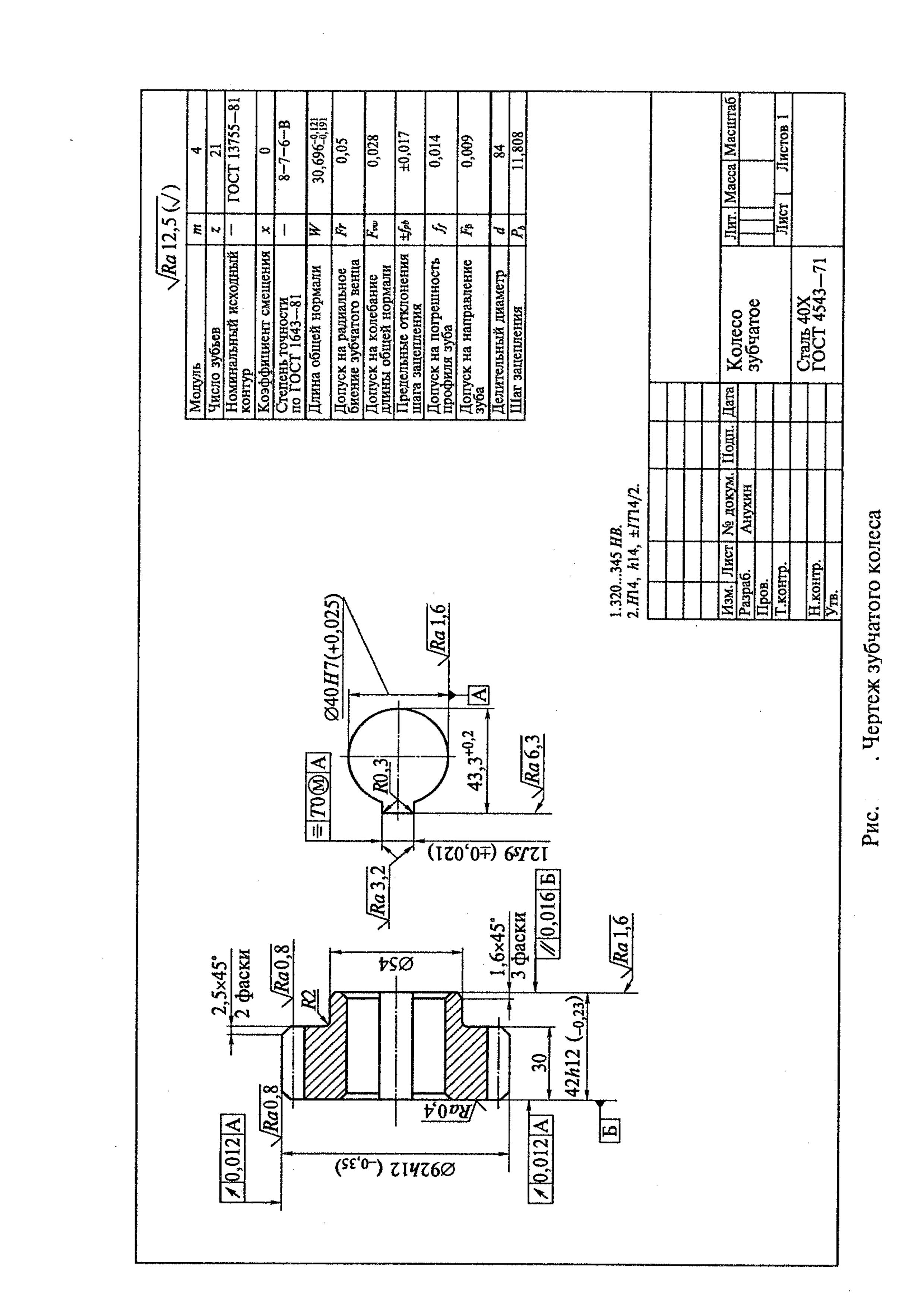

Перед нами чертёж зубчатого колеса, где в строке 5 таблицы дано его стандартное обозначение. Обратимся г ГОСТ 1643-81и выясним сущность указанных параметров.

Для зубчатых колес и передач установлено двенадцать степеней точности, обозначаемых в порядке убывания точности арабскими цифрами от 1 до 12. Степени 1 и 2 пока не имеют установленных норм и являются перспективными. Расчетной степенью точ ности является шестая, т. е. все допуски рассчитывают для нее, а числовые значения допусков других степеней определяют умножением на коэффициенты перехода.

Сте пени точности применяют:

3 ... 5 для измерительных зубчатых колёс, зуборезного инструмента и в передачах прецизионных машин и механизмов;

6, 7 - в ответствен ных передачах станков, автомобилей, самолетов и т. п.;

8, 9 назначают на колеса зубчатых передач средней точ ности в общем машиностроении;

10 ... 12 для малоответственных передач.

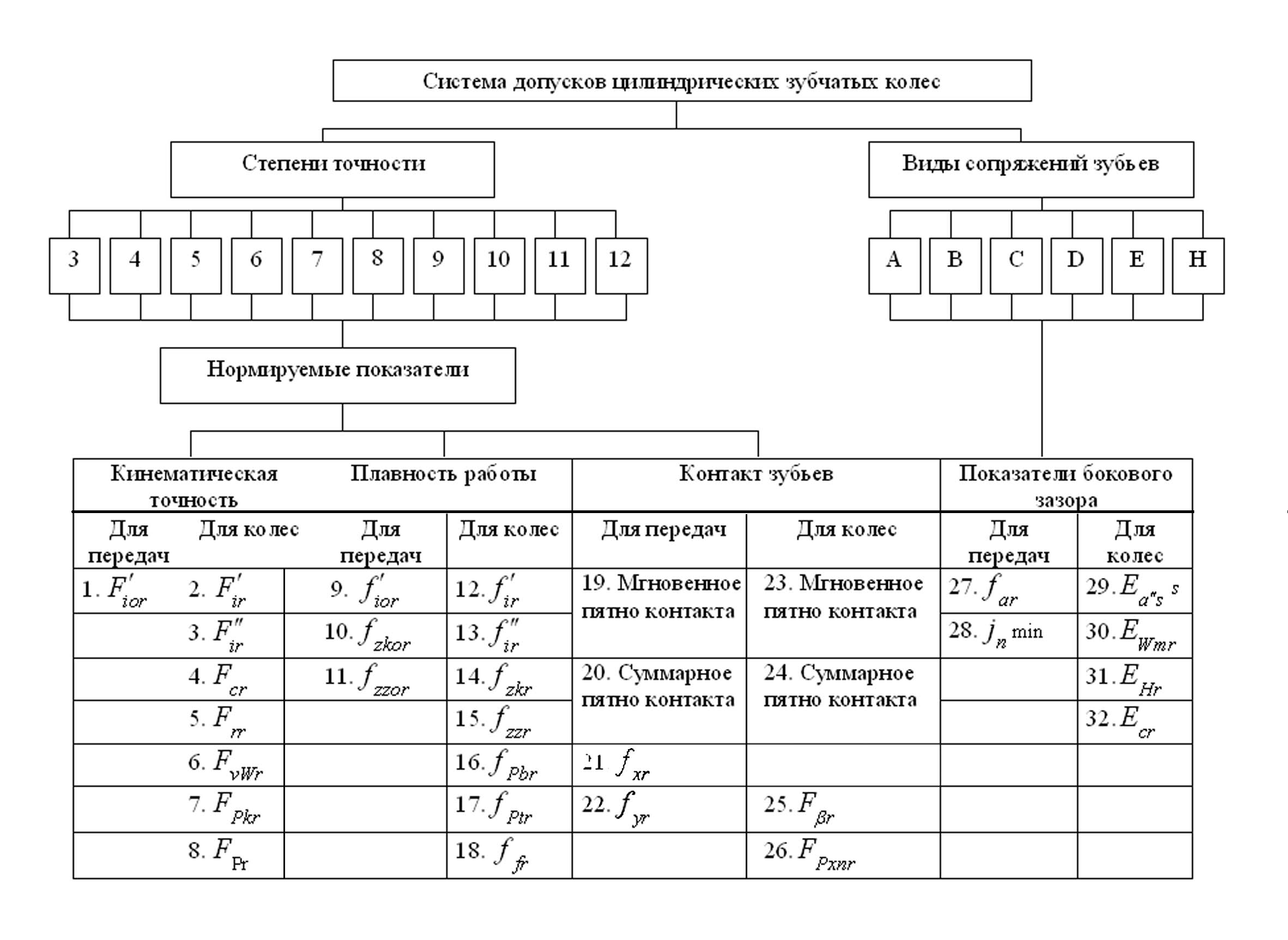

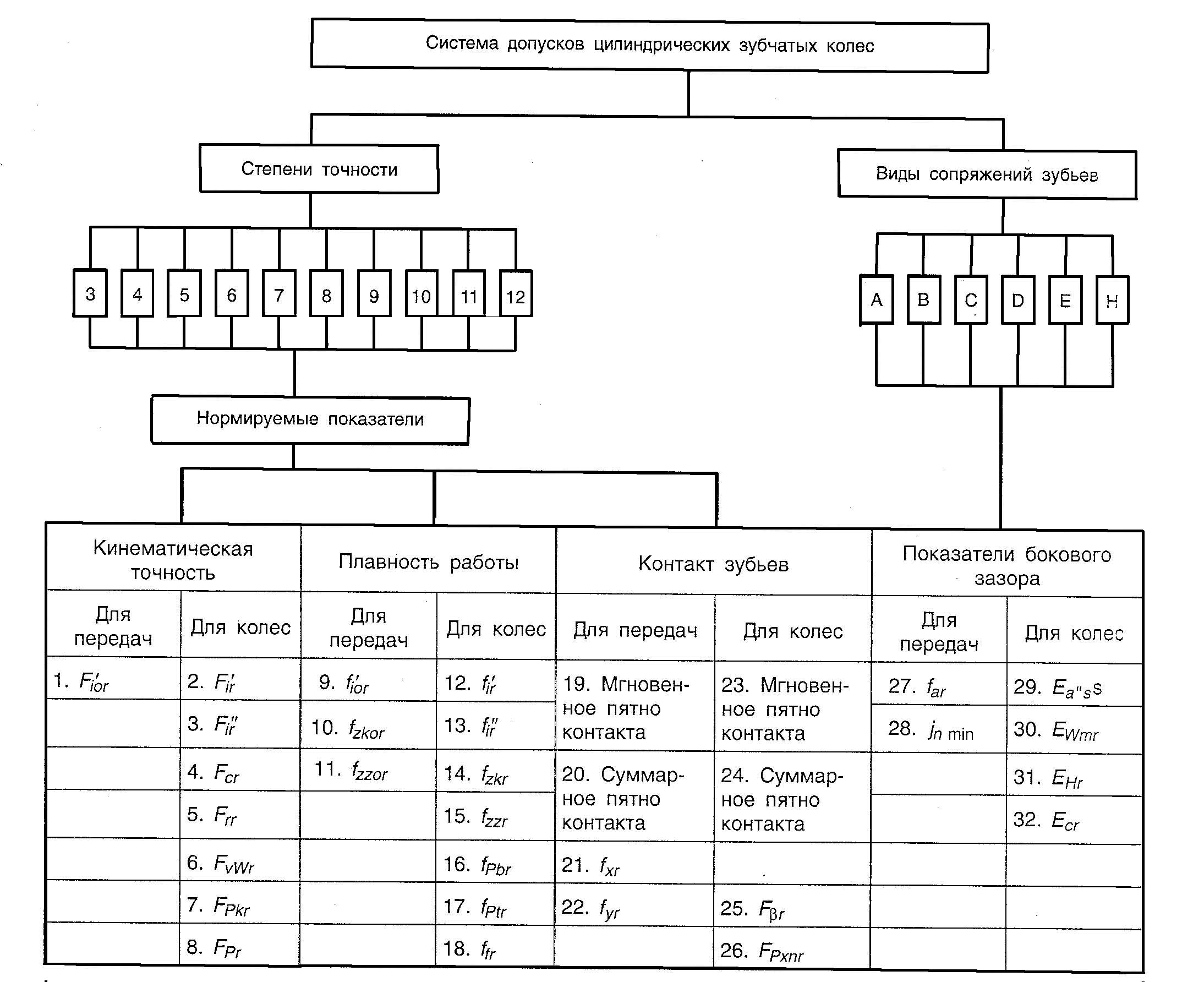

В каждой степени точности установлены и раздельно контролируются нормы:

- кинематической точности,

- плавности работы,

- контакта зубьев.

Это позволяет конструк тору в одной передаче комбинировать степени точности, предлагая на ответственные функциональные параметры более

высокие, а на второстепенные менее высокие требования к точности изготовления, В результате изготовление зубчатых передач упрощается и удешевляется без сни жения качественных показателей данных изделий.

Для каждого вида погрешностей, с учетом заданной степени точности и конструктивных особенностей зубча той передачи предусмотрено либо несколько равноправ ных контрольных показателей (ими могут быть одиноч ные, преимущественно комплексные, показатели), либо контрольные комплексы из двух более простых пока зателей.

Оценка по комплексному показателю всегда предпоч тительнее, так как она ограничивает суммарную погрешность данного вида каждого колеса или передачи в це лом, а не погрешности отдельных элементов, которые взаимодействуя могут как усиливаться, так и частично компенсироваться. Однако многие комплексные показа тели в цеховых условиях не применяют из-за ограничен ного числа, сложности и низкой производительности соот ветствующих измерительных средств. Контроль каждого вида норм достаточно проводить по одному из показателей: для зубчатых колес либо только для передачи.

Контролируемые показатели устанавливает предприя тие-изготовитель в зависимости от применяемой технологии изготовления, размеров колес, объема производ ства, требуемой точности, наличия измерительных средств и принятой в данной отрасли общей системы контроля зубчатых передач. Заказчик не вправе отклонять выбран ные изготовителем стандартные показатели (комплексы) и требовать их замены.

Теоретическое эвольвентное зацепление является двух профильным, т. е. беззазорным, реально же зубчатые пере дачи могут работать только при однопрофильном зацеп лении. Это значит, что собранная передача должна иметь между нерабочими профилями сопряженных зубьев бо ковой зазор. Он необходим для размещения слоя смазоч ного материала, компенсации температурных и упругих деформаций деталей, а также погрешностей изготовления деталей и монтажа зубчатой передачи. Существенное влияние на величину бокового зазора оказывает межосевое расстояние, которое также может указываться в обозначении при не соответствии между видом сопряжения, допуска бокового зазора и классом точности межосевого расстояния. Сказанное проиллюстрируем общим примером обозначения:

7-8-7-Вс / IV ГОСТ 1643-81

Рис.1 Условное обозначение цилиндрических зубчатых колёс

В обозначении чертежа 7-8-6 В ГОСТ 1643-81 межосевое расстояние и допуск бокового зазора b соответствует рекомендованному варианту

При одинаковых степенях точности и соблюдении соответствия вида сопряжения, допуска бокового зазора и класса межосевого расстояния обозна чение существенно сокращается, например

9-В ГОСТ 1643-81 (степени точности по нормам кинематической точности, плавности работы u контакта 9, вид сопряжения В, вид допуска боково го зазора b, класс точности межосевого расстояния V).

Если на одну из норм не задана степень точности, то на соответствующем месте обозна чения точности зубчатого колеса вместо цифры ставят букву N например 7-N-6 Вa ГОСТ 1643-81

Принципы обозначения показателей точности зубчатых передач При условном обозначении нормируемых показателей точнос ти по нормам точности придерживаются следующих правил.

« F » кинематической точности (например: F'i ) ,

« f, » плавности работы (например: f 'i ),

« r » в индексе означает действительное (реальное) значение показателя (например: F'ir )

допуски тех же показателей буквы «r» в индексах не содержат.

« ' »один штрих означает, что показатель определен при од нопрофильной проверке (например: F'ir ), При однопрофильном зацеплении зубьев контактируют только одни боковые профили, а между неработающими боковыми профилями имеется боковой зазор. Такой вид зацепления по сути обычный для реальных зубчатых передач.

« " » два штриха - при двухпрофильной проверке(например: f "ir );

Пока затели для зубчатых колес конкретизируются добавлением под строчных индексов: 1, 2 и 0 относятся к шестерне, колесу и передаче соответственно

« о » в индексе означает, что показатель точности и относится к пере даче(например: F'ior ),

отсутствие буквы « о » - показатель точности одного зубчатого

колеса (например: f 'xr );

В таблице представлены нормируемые показатели в соответствии с ГОСТ 1643-81

Рассмотрим некоторые из указанных показателей

Показатели кинематической точности зубчатых колес и передач

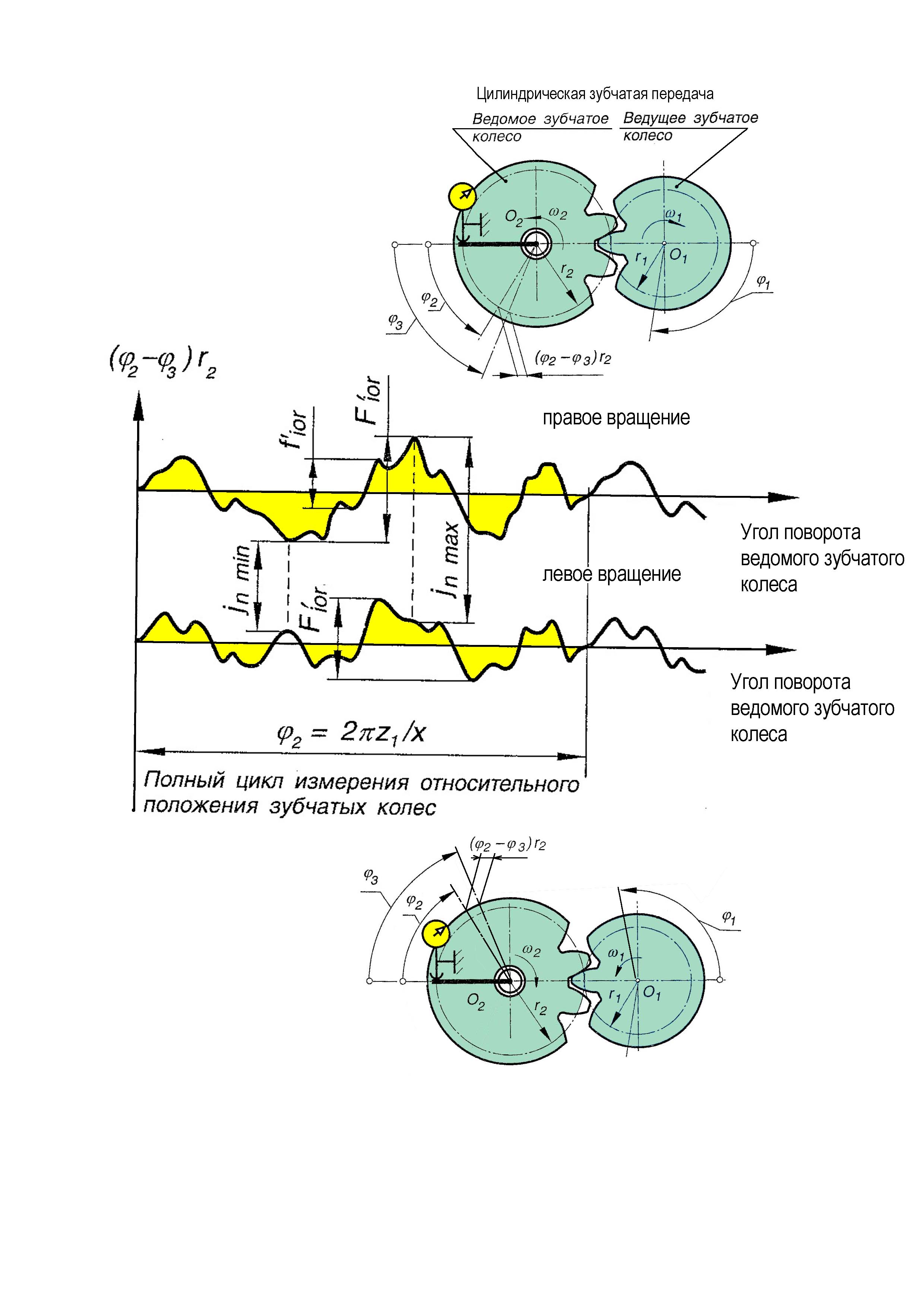

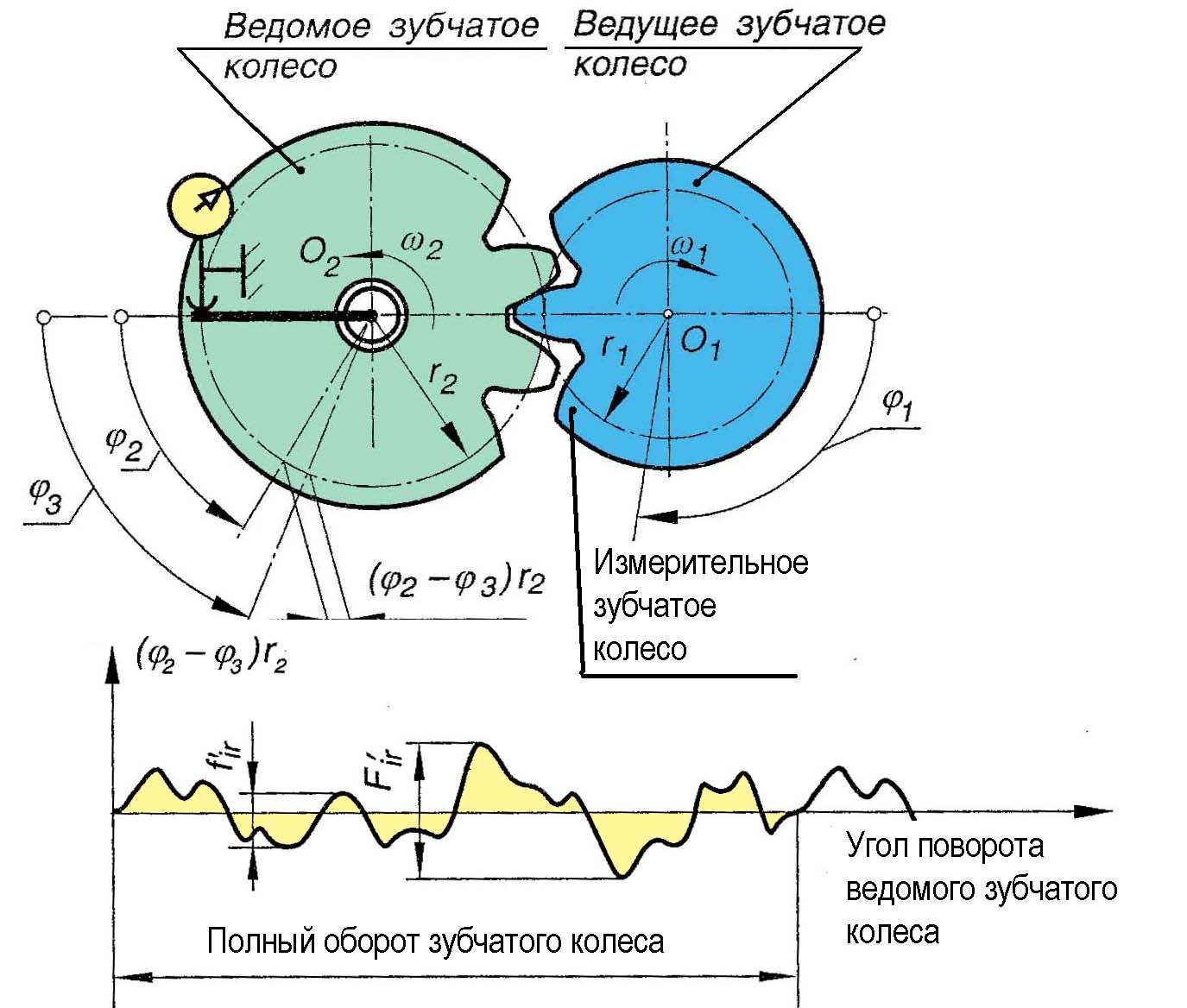

Комплексный контроль цилиндрической зубчатой передачи можно провести с помощью установке показанной на рисунке

Рис. 2 Определение кинематических погрешностей передачи

При вращении ведущего зубчатого колеса вращается и фрикционная пара. Образцовое вращение задается фрикционными дисками, диаметры которых строго равны делительным диамет рам ведущего и ведомого зубчатых колес. Ведущее и ведомое зубчатые колеса находятся в однопрофильном зацеплении

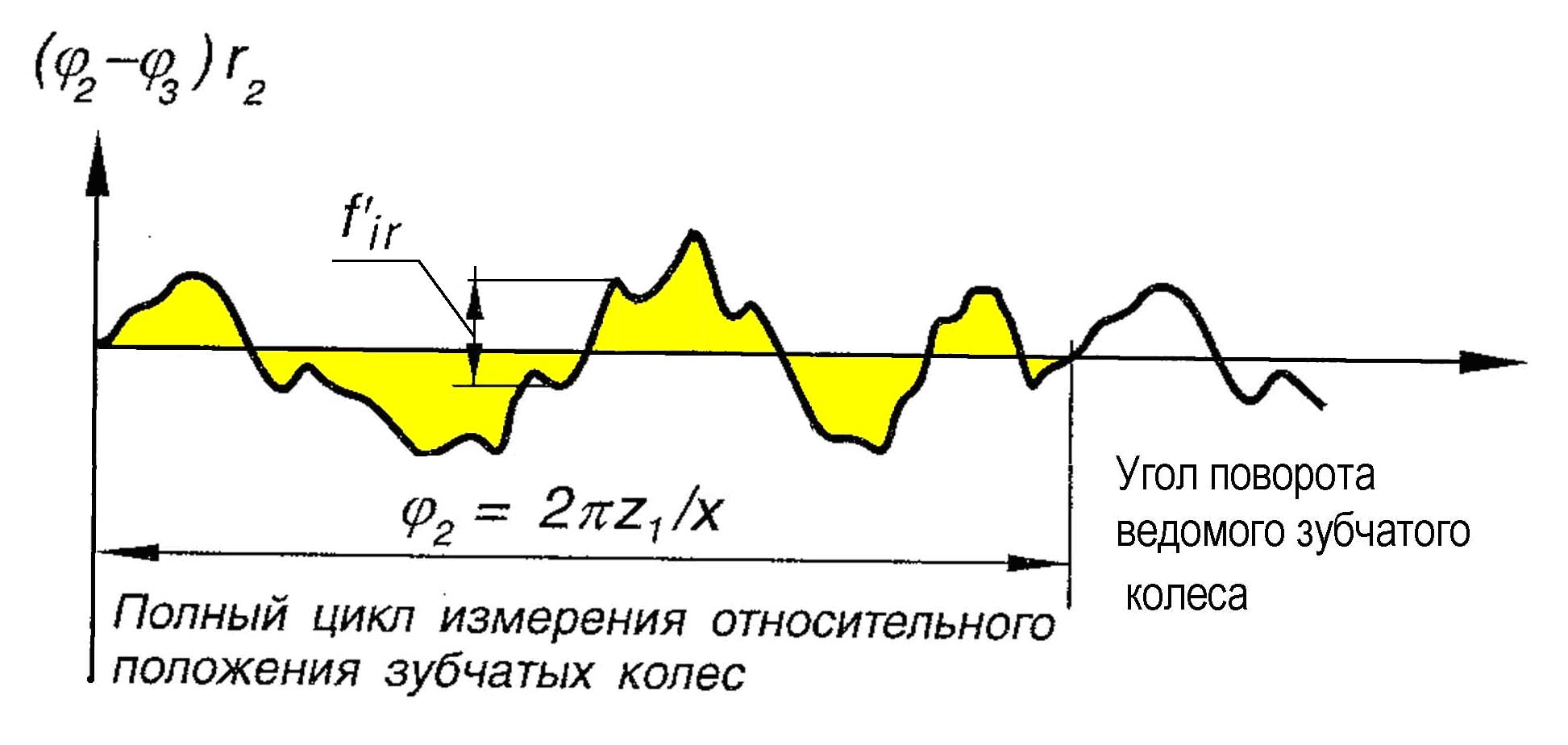

Рассогласование во вращении между шпинделем ведомого фрикционного диска и ведомым зубчатым колесом фиксиру ется измерительным прибором. Прибор установлен на делительной окружности ведомого колеса. Шпиндель ведомого фрикционного диска воспроизводит образцовое вращение и вынесен так, что бы полученные отклонения фиксировались на делительном диаметре колеса. Таким образом, из меряется рассогласование между действительным f2 и номинальным f3 углами поворота ведомо го колеса. На полученные на показанной установке получены графики при прямом и обрат ном вращении, т. е. при контакте по правому и левому профилям зубчатых колес. Графики комплексно харак теризуют геометрическую погрешность зубчатой передачи. Значительная часть системы допусков и посадок зубчатых колес базируется на подобных графиках.

Графики обрабатываются на полном цикле измерения относительного положения зубчатых колес, т. е. ведомое колесо должно провернуться на такой угол, при котором первый зуб ведущего колеса вновь войдет в контакт с первым зубом ведомого колеса. При дальнейшем вращении колес характер кривых будет почти полностью повторяться.

Угол поворота ведомого колеса, соответствующий полному циклу, рассчитывается по формуле:

где Z1 - число зубьев ведущего колеса;

х - наибольший общий делитель чисел зубьев ведущего и ведомого зубчатых колес.

1. Наибольшая кинематическая погрешность передачи F'ior'

Наибольшая алгебраическая разность значений кинематической погрешности передачи за полный цикл измерения относительного положения зубчатых колес (см. рисунок).

Выражается в линейных величинах длиной дуги делительной окружности ведомого зубчатого колеса 2

Допуск на кинематическую погрешность передачи F'io.

Наибольшая кинематическая погрешность зубчатого колеса F'i

Рис.3 Кинематическая погрешность зубчатого колеса

Наибольшая алгебраическая разность значений кинематической погрешности зубчатого колеса при его полном повороте на рабочей оси, ведомого измерительным зубчатым колесом при номинальном взаимном положении осей вращения этих колес в пределах его полного оборота ( рис.3).

Выражается в линейных величинах длиной дуги делительной окружности.

Измерительное зубчатое колесо - зубчатое колесо повышенной точности, в зацеплении с которым контролируются изготовлен ные зубчатые колеса для однопрофильного и двухпрофильного методов контроля зубчатых колес. Измерительные зубчатые колеса (ГОСТ 6512-74) должны быть не менее чем на 2-3 степени точ нее контролируемого зубчатого колеса.

Допуск на кинематическую погрешность зубчатого колеса F'i.

В стандарте числовые значения F'i не приведены, их подсчиты вают по соотношению F'i = F'p + ff, где Fp - допуск на накоплен ную погрешность шага зубчатого колеса, принимаемый в зависи мости от степени точности по нормам кинематической точности; ff - допуск на погрешность профиля зуба, выбираемый в соответ ствии с установленной в передаче степенью точности на нормы плавности работы.

П р и м е ч а н и е . Под рабочей осью зубчатого колеса понимается ось, вокруг которой оно вращается в передаче.

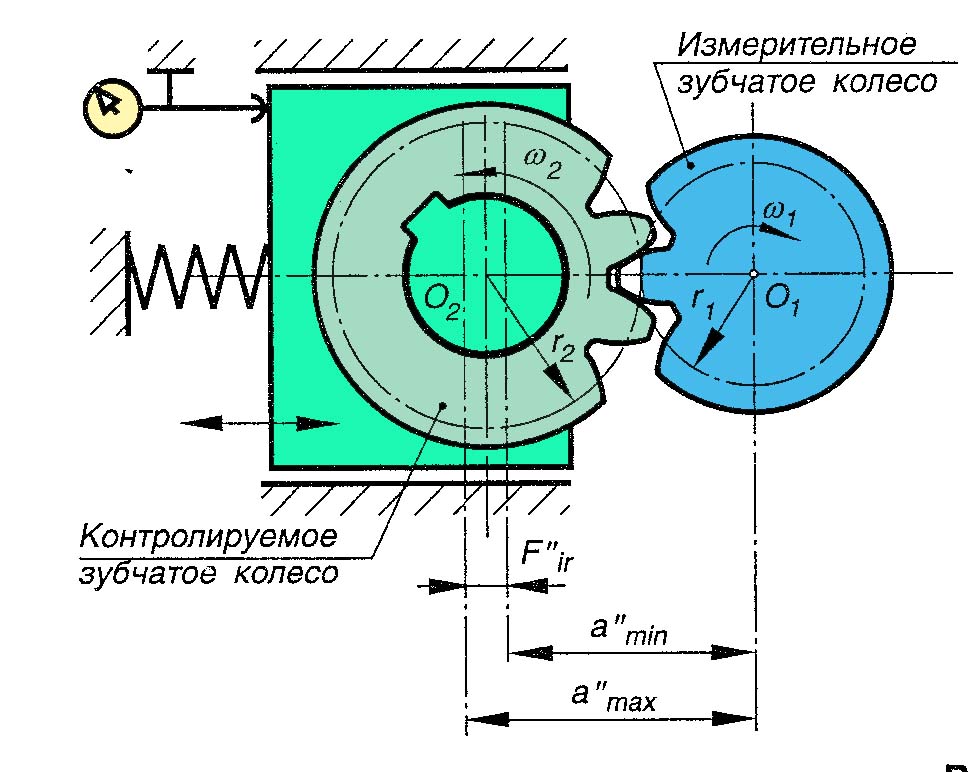

Колебание измерительного межосевого расстояния за оборот зубчатого колеса F''ior.

Разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым коле сом при повороте последнего на полный оборот (рис.4).

Рис. 4 Колебание измерительного межосевого расстояния

Допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса F''i.

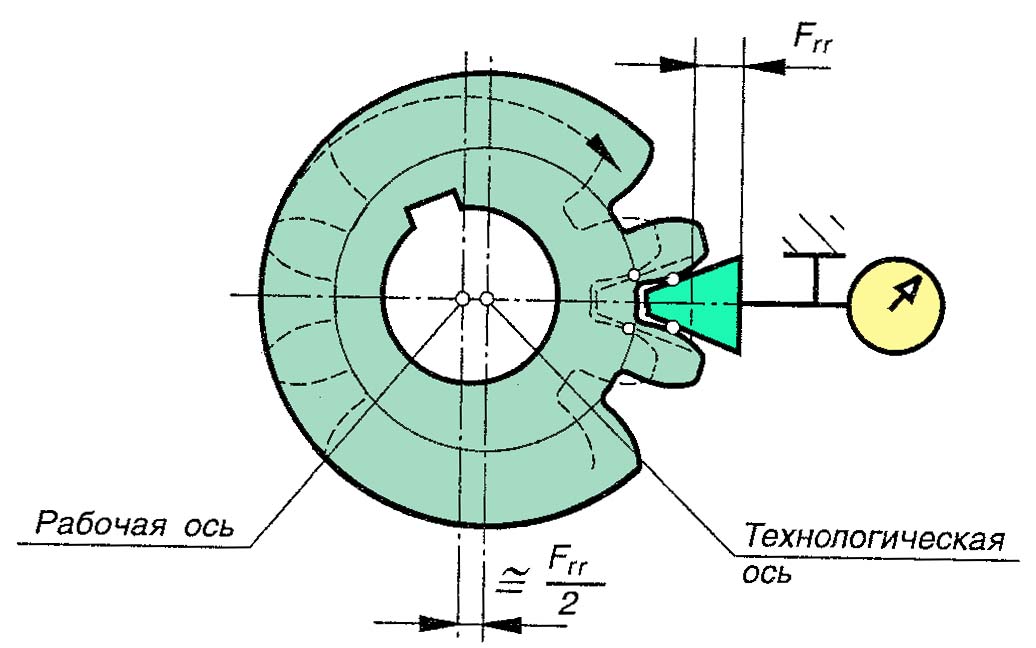

5.Радиальное биение зубчатого венцаFrr.

Разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его рабочей оси) .

Рис. 5 Радиальное биение зубчатого венца

Допуск на радиальное биение зубчатого венца Fr.

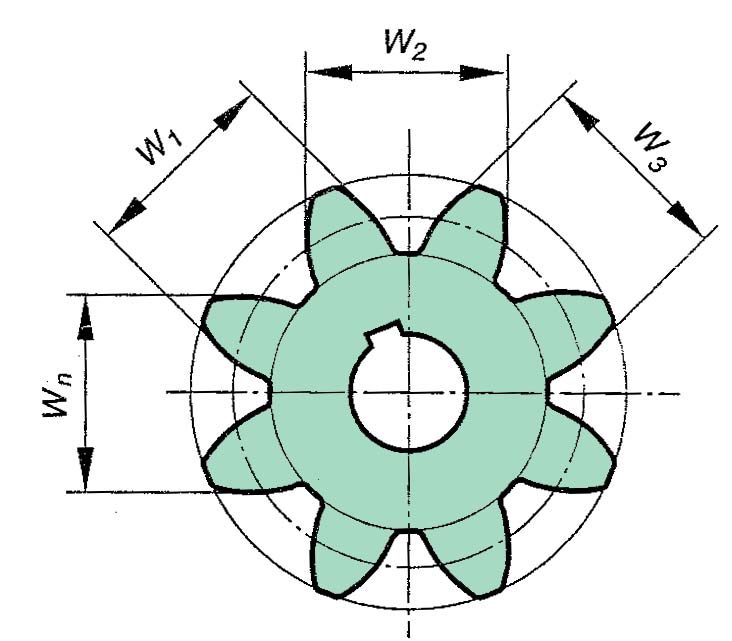

6. Колебание длины общей нормали FvWr.

Разность между наибольшей и наименьшей действительными длинами общей нормали в одном и том же зубчатом колесе (рис. 5).

FvWr = Wтax - Wmin

П р и м е ч а н и е. Под действительной длиной общей нормали понимается расстояние между двумя парал лельными плоскостями, касательными к двум разноименным активным боковым поверхностям зубьев зубча того колеса.

Допуск на колебание длины общей нормали FvW .

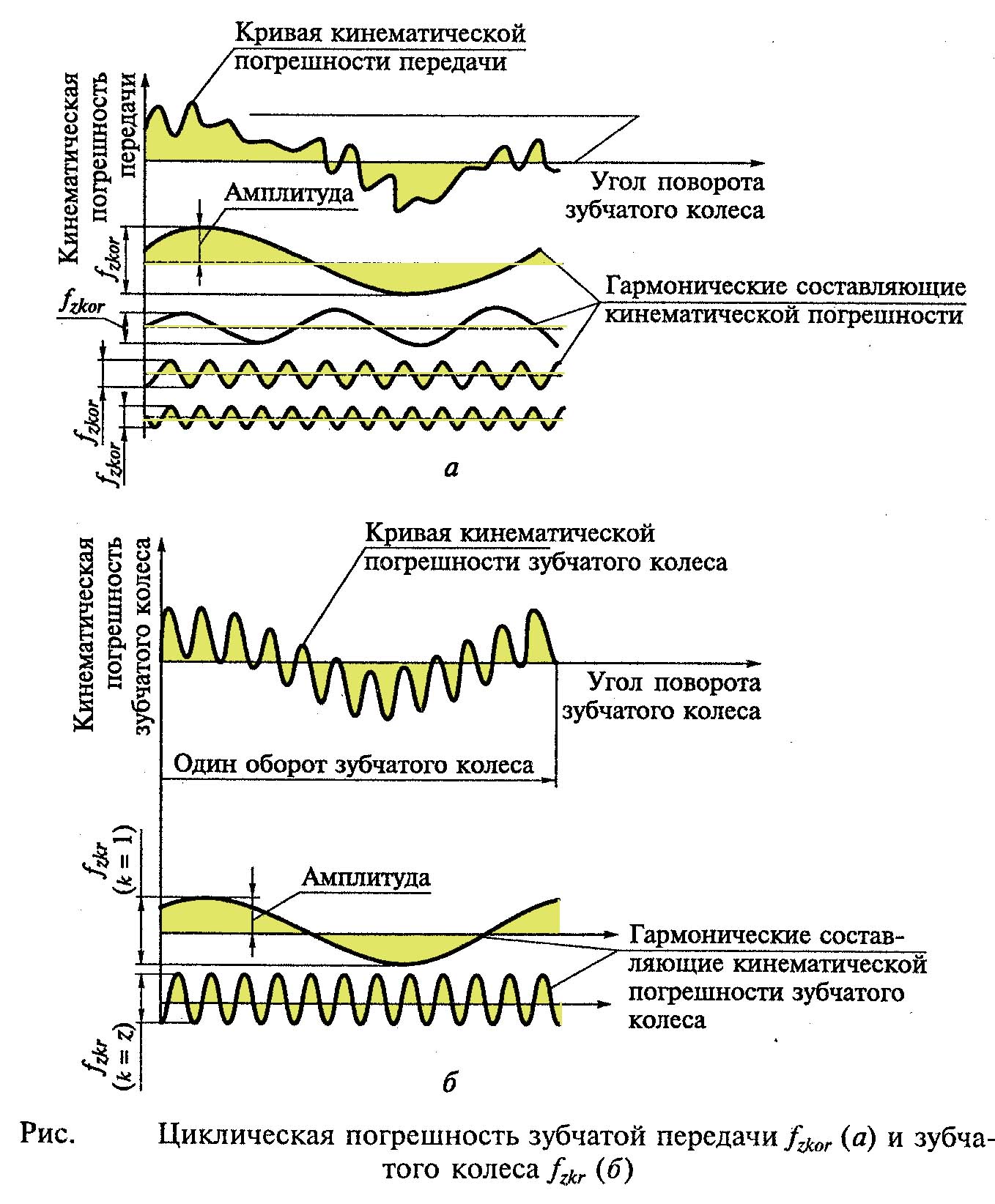

10. Циклическая погрешность передачи fzkor.

Удвоенная амплитуда k-й гармонической составляющей кинематической погрешности передачи.

Допуск на циклическую погрешность передачи fzko.

14. Циклическая погрешность зубчатого колеса fzkr.

Удвоенная амплитуда k-й гармонической составляющей кинематической погрешности зубчатого ко леса.

12. Местная кинематическая погрешность зубчатого колеса f'ir .

Наибольшая разность между местными соседними экстремальными значениями кинематической погрешности зубчатого колеса в пределах его оборота.

допуск на местную кинематическую погрешность зубчатого колеса f'i.

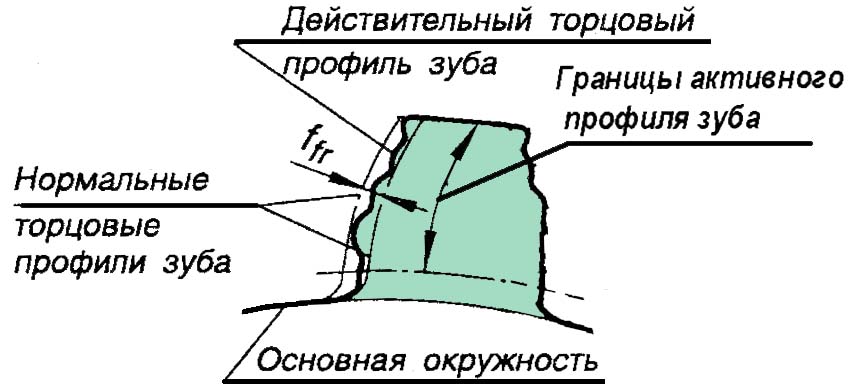

18. Погрешность профиля зуба f f r.

Расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профи лями зуба, между которыми размещается действительный торцовый активный профиль зуба зубча того колеса (рис.).

Допуск на погрешность профиля зуба f f .

Нормы контакта зубьев

Для обеспечения работоспособности и повышения долговечности зубчатых передач необходимо, обеспечить наибольший контакт сопряженных боковых поверхностей зубьев. Неправильное приле гание приводит к неравномерному распределению передаваемой нагрузки по сечению зубьев, нарушению слоя смазочного материала, повышенным контактным напряжениям

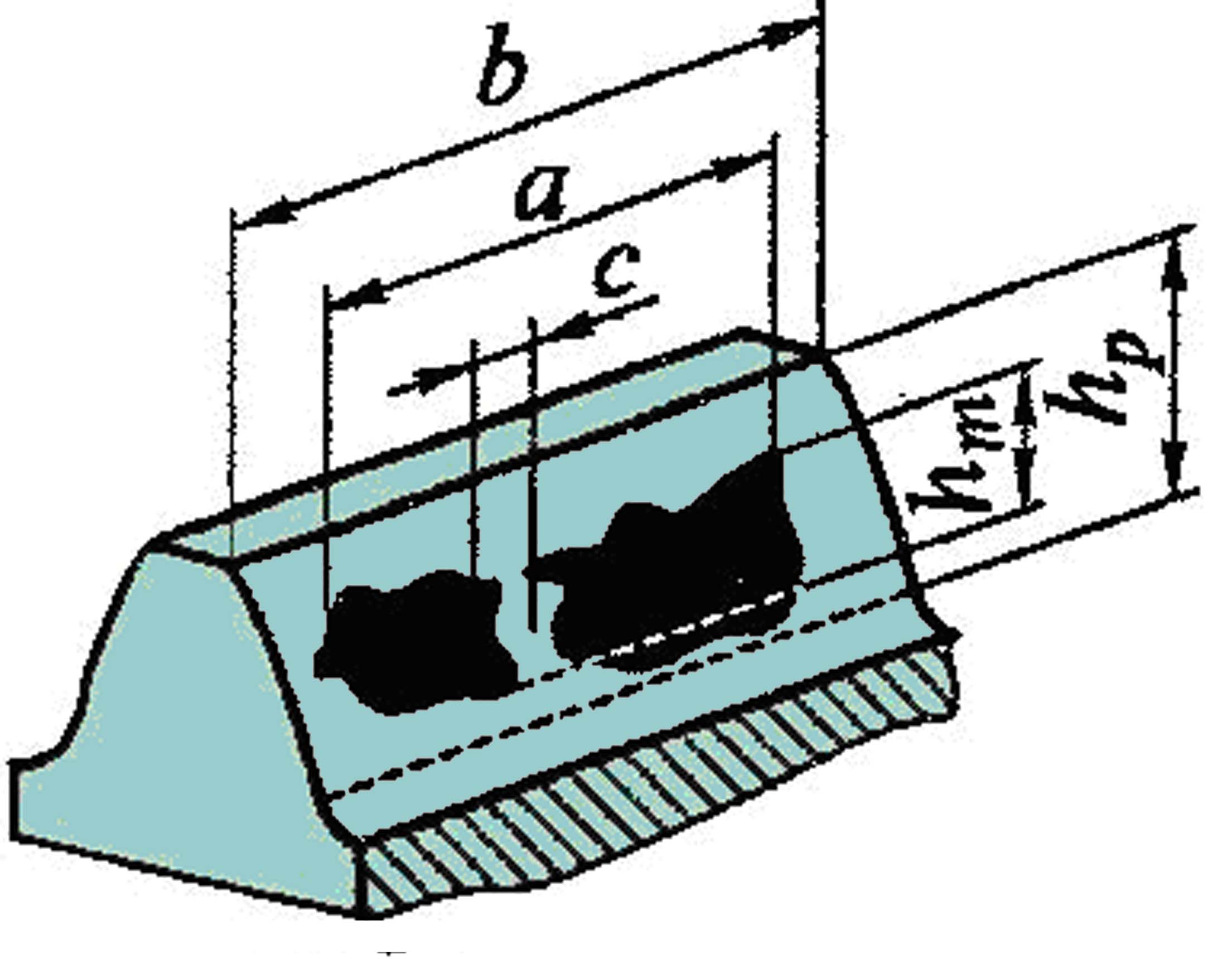

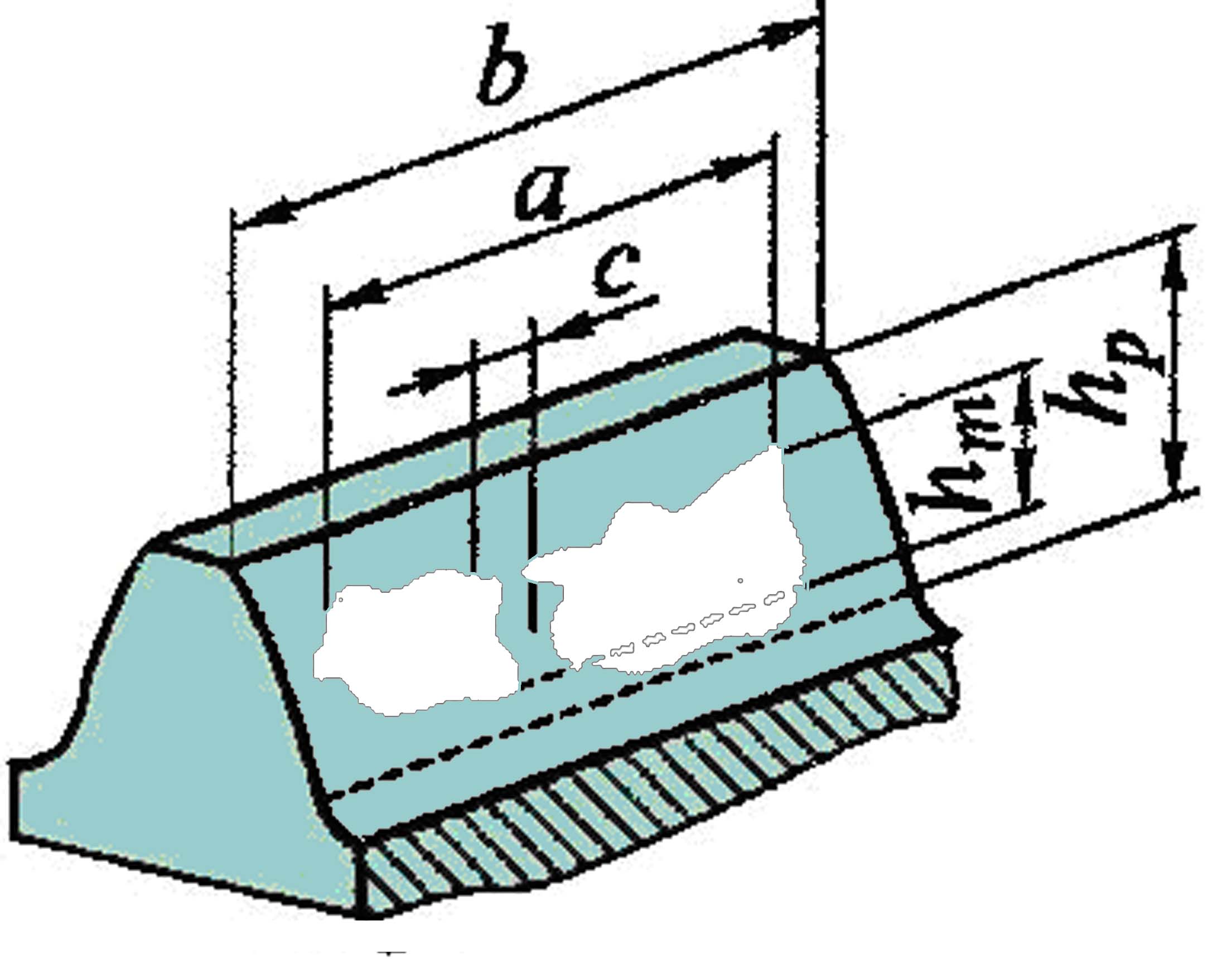

Неполнота контакта зубьев является следствием как погрешно стей колес, особенно по направлению зуба и его профиля, воз никающих из-за погрешностей изготовления. Пятно контак та оценивается относительными размерами пятна контакта :

по длине зуба - отношением расстояния а, между крайними точками следов прилегания за вычетом разрывов с, превосходящих модуль, к полной длине зуба

Kl= ((a-c)/b) ·100%;

по высоте зуба - отношением средней, по длине зуба, высоты следов прилегания к высоте зуба, соответствующей активной боковой поверхности

Kh= (hm/hp) 100%.

19. Мгновенное пятно контакта в передаче.

Часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы его прилегания к зубьям шестерни, покрытым красителем, после поворота колеса собранной передачи на полный оборот при легком торможении, обеспечивающем непрерывное контактирование зубьев обоих зубчатых колес.

Мгновенное пятно контакта, которое по лучается на зубьях колеса после одного его оборота в собранной передаче при условии, что зубья предварительно были покрыты тонким слоем красителя.

20. Суммарное пятно контакта в передаче.

Часть активной боковой поверхности зуба зубчатого колеса, на которой располагаются следы при легания зубьев парного зубчатого колеса в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором (см. рис.).

Следы прилегания после многократного поворота обычно доста точно четко видны по натирам (блеску).

Предусмотрена оценка точности зубчатого колеса по мгновенному или суммарному пятну контак та его зубьев с зубьями измерительного зубчатого колеса.

23. Мгновенное пятно контакта колеса.

Часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы его прилегания к зубьям шестерни, покрытым красителем, после поворота колеса собранной передачи на полный оборот при легком торможении, обеспечивающем непрерывное контактирование зубьев обоих зубчатых колес.

24. Суммарное пятно контакта колеса.

Часть активной боковой поверхности зуба зубчатого колеса, на которой располагаются следы при легания зубьев парного зубчатого колеса в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором .

Заметим, что суммарное пятно получают в процессе приработки, при изготовлении высокоточных и ответственных передач, а мгновенное пятно контакта относится к нормирова нию при измерениях с помощью краски.

Мгновенное пятно контакта во многих случаях является более просто реализуемым и показательным и может применяться на ряду с суммарным. Допуски на него ориентировочно составляют 75 % от допусков на суммарное пятно контакта.

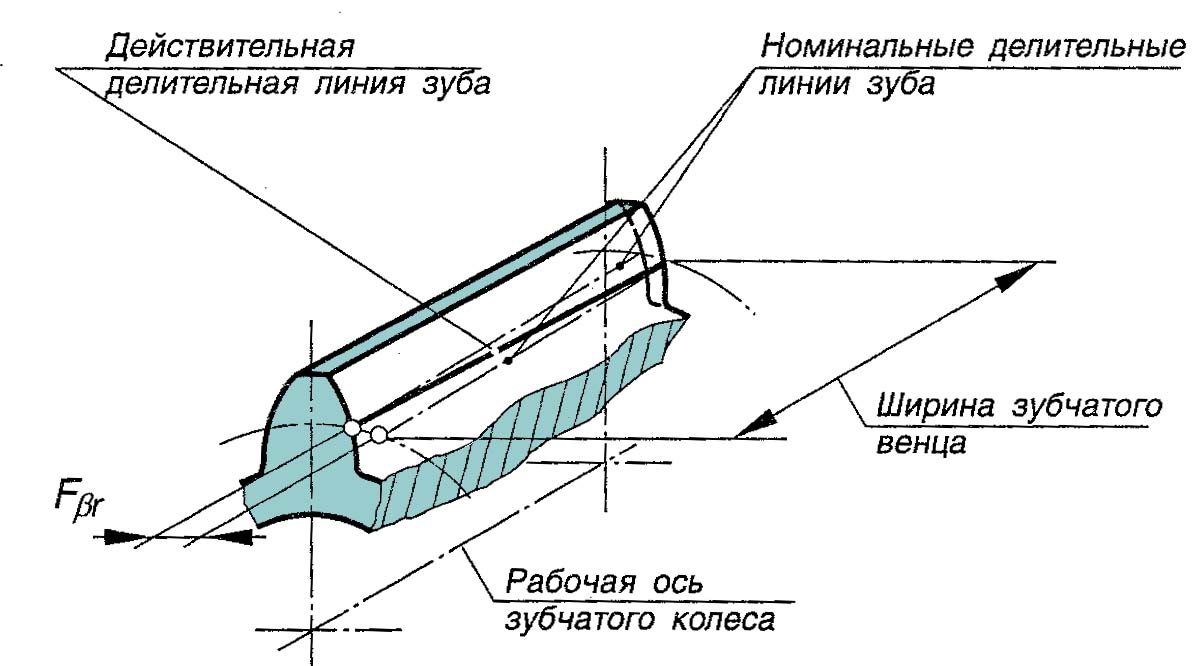

25. Погрешность направления зуба Fbr.

Расстояние между двумя ближайшими друг к другу номинальными делительными линиями зуба в торцовом сечении, между которыми размещается действительная делительная линия зуба, соот ветствующая рабочей ширине зубчатого венца или полушеврона .

П р и м е ч а н и е. Под действительной делительной линией зуба понимается линия пересечения действи тельной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабо чей осью.

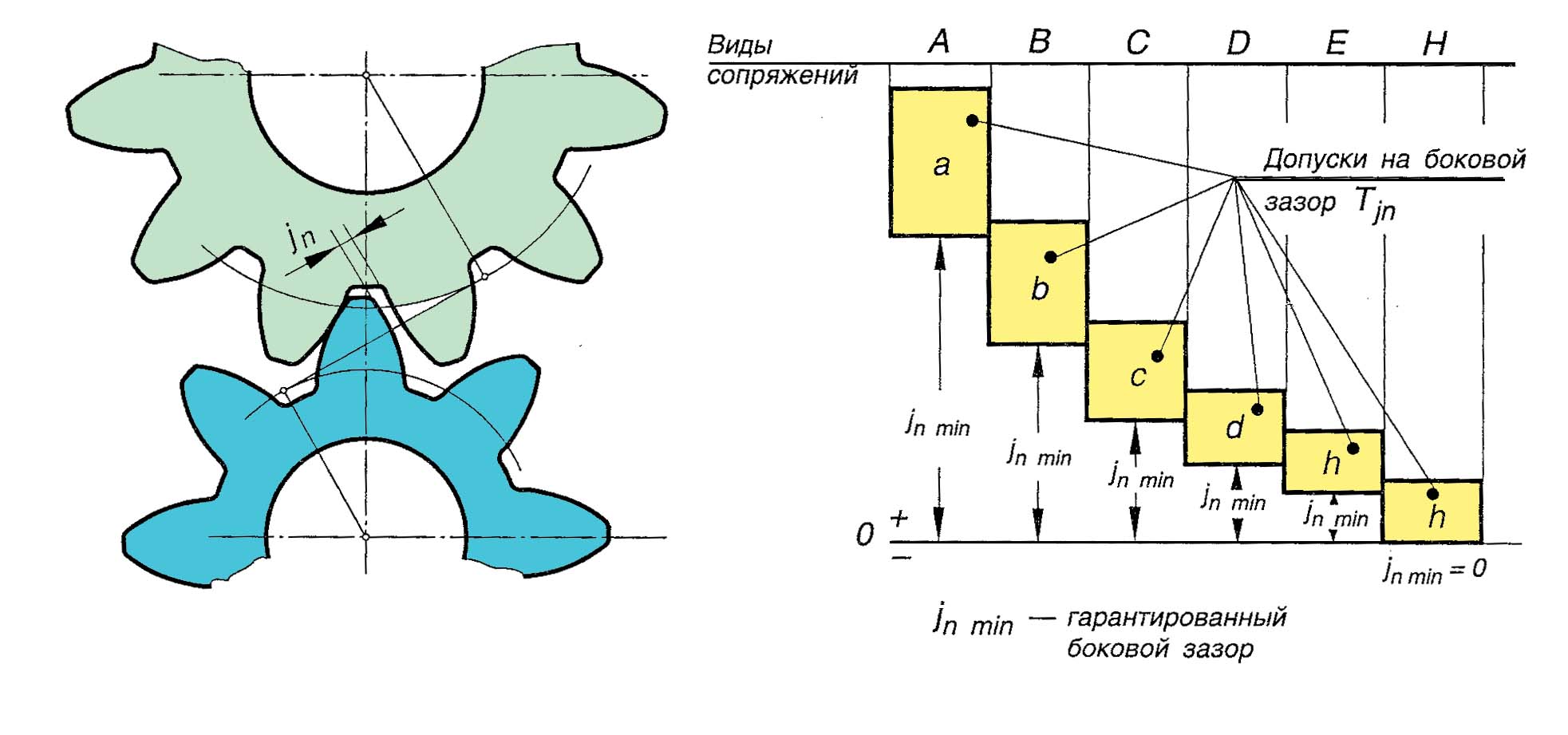

Боковой зазор и его нормирование.

Реальные зубчатые передачи могут работать только при однопрофильном зацеплении. Собранная передача должна иметь между нерабочими профилями сопряженных зубьев боковой зазор. Этот зазор необходим для предотвращения заклинива ния при нагреве передачи, размещения смазки, ограничения мертвого хода при ревер сировании зубчатых передач, компенсации погрешностей изготов ления и монтажа передачи.

Боковой зазор зубчатой передачи - расстояние между боковыми поверхностями зубьев зубчатых колес в передаче, обеспечиваю щее небольшой свободный поворот одного из колес при непод вижном парном зубчатом колесе.

Зазор определяется в сечении, пер пендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрическим поверхностям

Гарантированный боковой зазор jn min - наименьший предписан ный боковой зазор, не зависящий от степени точности колес и передачи.

Независимо от степени точности изготовления зубчатых колес передачи, предусмотрено шесть видов сопряжений, определяющих различные значения jn min . Виды сопряжений обозначаются прописными буквами латинского алфавита H, Е, D,C, В, А ( см. рис….).

Заметим что виду сопряжения Н соответствует jn min=О, виду же сопряжения А - наибольший гаран тированный боковой зазор. Смысловое значение этих видов сопря жений аналогично основным отклонениям, используемым в ЕСДП для гладких сопряжений по этому их иногда называют « посадками зубчатых колёс».

Сопряжения Н, Е, D, С, В, А применяют соответственно для степеней точности по нормам плавности рабо ты: 3-7; 3-7; 3-8; 3-9; 3-11; 3-12.

На величину гарантированного бокового зазора оказывает значительное влияние межосевое расстояние, поэтому стандартом установлено шесть классов отклонений межосевого расстояния, обо значаемых в порядке убывания точности римскими цифрами от I до VI ( см табл…..)

Таблица.

Рекомендуемое соответствие норм точности

|

Степень точности |

Вид сопряжения |

Допуск бокового зазора |

Класс отклонений межосевого расстояния |

|

3-7 |

H |

h |

II |

|

3-7 |

E |

h |

II |

|

3-8 |

D |

d |

III |

|

3-9 |

C |

c |

IV |

|

3-11 |

B |

b |

V |

|

3-12 |

A |

a |

VI |

Гарантированный боковой зазор в каждом сопряжении обес печивается при соблюдении предусмотренных классов отклонений межосевого расстояния.

На боковой зазор помимо видов сопряжений установлено восемь видов допуска 1jт обозначаемых в порядке его увеличения строчными буквами латинского алфавита h, d, c, b, а ,z, у, (рис…..). По мере увеличения бокового зазора увеличивается допуск Tjn. Видам сопряжений Н и Е соответствует вид допуска h видам сопряжений D, С, В, А - соответственно виды допусков d, с, b, а. Разрешается изменять соответствие видов сопряжений и видов допусков и использовать при этом виды допусков z, у, х.

Допуск на боковой зазор Tjn - разность между наибольшим и наименьшим боковыми зазорами. В стан дарте наибольший боковой зазор или допуск на боковой зазор не ука заны, нормируется только гарантированный боковой зазор jn min потому что для правильной работы передачи первостепенное значение имеет га рантированный боковой зазор jn min .

Часть гарантированного бокового зазора, предназначенную для температурной компенсации, определяют по формуле

jп1 = a (Dt1 – Dt2)2 sin,

где a - межосевое расстояние передачи; l и 2 - коэффициенты линейного расширения материала колеса и корпуса соответствен но; t1 и t2 - отклонение температур колеса и корпуса от нор мальной (20°C) ; а - угол профиля исходного контура, равный 20°.

Часть гарантированного бокового зазора, требующаяся для раз мещения смазочного материала, выбирается из соотношения

jп2 = (10 ... 30)т,

где т - нормальный модуль. Ориентировочно значение 10т при нимают для тихоходных передач, 30т - для высокоскоростных передач.

Гарантированный боковой зазор, необходимый для компенса ции температурной деформации и размещения смазки, определя ется как

jп min расч = jп1 + jn2·

Вид сопряжения, у которого гарантированный боковой зазор равен или несколько больше рассчитанного, выбирают по ГОСТ 1643-81 ..

Погрешности изготовления и монтажа колес учитывают при определении наибольшего бокового зазора. Боковой зазор обеспечивается радиальным смещением исход ного контура рейки (зубонарезного инструмента) от его номи нального положения в тело колеса (рис…..).

Наибольший боковой зазор может быть рассчитан:

jп mах = jп min + 2(ТН1 + ТН2 + 2fa) sin ,

где jп min - гарантированный боковой зазор в передаче; ТН1 и ТН2 допуски на смещение исходного контура зубчатых колес, 2fa допуск на межосевое расстояние (±fa - предельные отклонения на межосевое расстояние), – угол профиля исходного контура, а=20°·. Номинальным измерительным межосевым расстоянием а" на зывают расчетное межосевое расстояние при двухпрофильном за цеплении измерительного зубчатого колеса с контролируемым зуб чатым колесом, имеющим наименьшее дополнительное смеще ние исходного контура.

Под номинальным положением исходного контура понимается положение исходного контура на зубчатом колесе, лишенном по грешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению (или делительная плос кость рейки касается делительной окружности нарезаемого коле са). Тогда на нарезаемом зубчатом колесе теоретические толщины зубьев колеса и рейки равны, т. е. такое колесо является зубчатым колесом без смещения.

Наименьшее дополнительное смещение исходного контура назначают в зависимости от степени точности по нор мам плавности и вида сопряжений и обозначают для зубчатого колеса с внешними зубьями -Енs.

Дополнительное смещение исходного контура ( реальное ) -Енr от его номинального положения в тело зубчатого колеса выполняют с целью обеспечения в передаче гарантированного бокового зазора.

Допуск на дополнительное смещение исходного контура Т н установлен в зависимости от допуска на радиальное биение Fr и вида сопряжения.

Нормирование точности зубчатых колес и передач