Допуски на угловые размеры, взаимозаменяемость гладких конических соединений

1.1. Допуски на угловые размеры, взаимозаменяемость гладких конических соединений

1.1.1.Угловые размеры и их стандартизация

Основными свойствами конических соединений являются самоцентрируемость деталей, регулируемость характера сопряже ния и простота обеспечения герметичности. Герметичность дос тигается индивидуальной притиркой деталей по коническим по верхностям, вследствие чего герметичные детали (запорные кра ны, клапаны четырехтактных двигателей, запорные иглы кар бюраторов и т. п.) функционально не взаимозаменяемы. Обес печение высокой концентричности при неподвижных соедине ниях определяет посадку на конус различных ответственных бы стровращающихся деталей: маховиков двигателей внутреннего сгорания, вращающихся частей центрифуг, сепараторов, режу щих инструментов и т. п. Возможность регулировать посадку от носительным осевым смещением деталей используется в ряде конических подшипников, для регулирования зазоров в при зматических направляющих станков, для закрепления штампов на молотах и т.д.

Кроме конических соединений, конусы используют в приборостроении и как отдельные элементы: контрольные и регулирую щие конусы в различных фрикционных механизмах для изменения передаточного отношения, конусы различных решающих логариф мических и множительных механизмов и т.д.

Различные углы, применяемые при конструировании и изго товлении деталей машин и приборов, инструмента, приспособле ний и др. можно разделить на три основные группы.

Углы общего назначения, размеры которых во многих случаях являются независимыми, так как не связаны расчетными зависимо стями с другими принятыми линейными или угловыми парамет рами (фаски, скосы, наклонные поверхности, штамповочные и литейные уклоны).

Углы специального назначения имеют ограниченное применение, так как используются в стандартизованных специальных деталях (например, конусы Морзе, инструментальные конусы, кониче ские трубные резьбы и калибры, шпиндели и оправки станков и т.д.).

Специальные углы, размеры которых связаны расчетными зависимостями с другими принятыми линейными и угловыми разме рами. Например, угол подъема спирали червячной фрезы зависит от диаметра фрезы и шага спирали, т.е. является производным раз мером.

Углы общего назначения имеют наибольшее распространение и их размеры определены ГОСТ 8908-81. Этот стандарт устанав ливает три ряда нормальных углов, представленных как в радиан ной, так и в градусной системах.

Первый ряд - это углы величиной 0°; 5°; 15°; 20°; 30°; 45°; 60°; 90° и 120°; второй ряд включает в себя углы первого ряда и в до полнение к ним углы 0°30; 1°; 2°; 3°; 4°; 6°; 7°; 8°; 10°; 40° и 75°; третий ряд, включающий в себя углы первого и второго рядов с большим количеством дополнительных углов. При выборе значе ний углов первый ряд следует предпочитать второму ряду, а вто рой - третьему.

Размеры углов специального назначения установлены в стан дартах на специальные детали.

1.1.2. Геометрические параметры призматических деталей, конусов и конических соединений

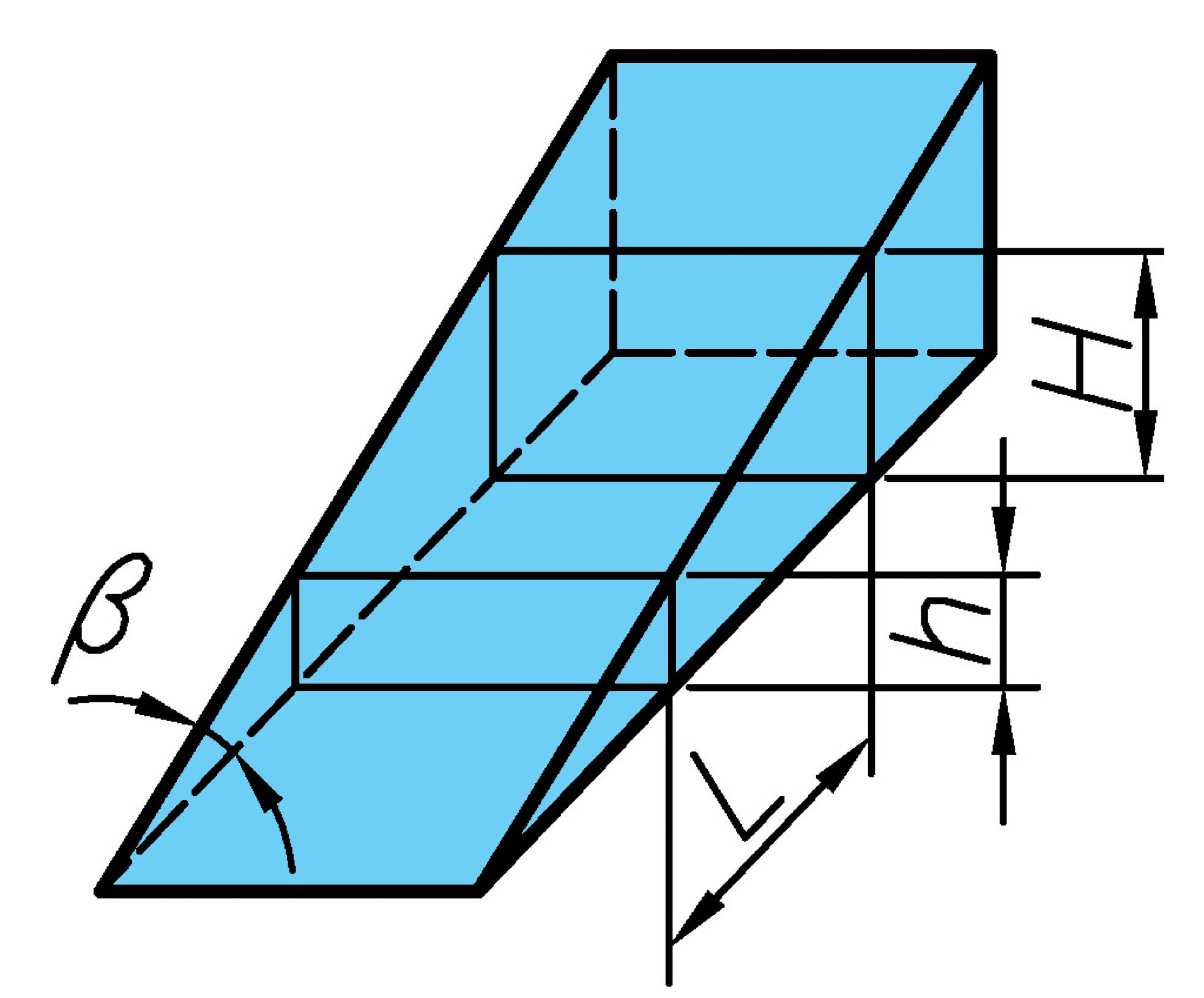

К геометрическим параметрам призматических деталей (рис. 1) относят:

высоты Н, h точек наклонной стороны относительно второй (базовой) стороны;

длину L, равную расстоянию между высотами Н и h по базовой стороне;

угол призматической детали;

уклон

Для призматических деталей кроме нормальных углов ГОСТ 8908-81 уста навливает шесть нормальных уклонов S: 1:500; 1:200; 1:100; 1:50; 1:20; 1:10 и соответствующие им углы.

Термины и определения, относящие ся к конусам и коническим соединени ям, устанавливает

ГОСТ 25548-82.

Конус - обобщенный термин, под которым в зависимости от конкретных условий понимают коническую поверх ность, коническую деталь или коничес кий элемент детали. При необходимости параметры наружных

конусов помечаются индексом е, а внутрен них - i.

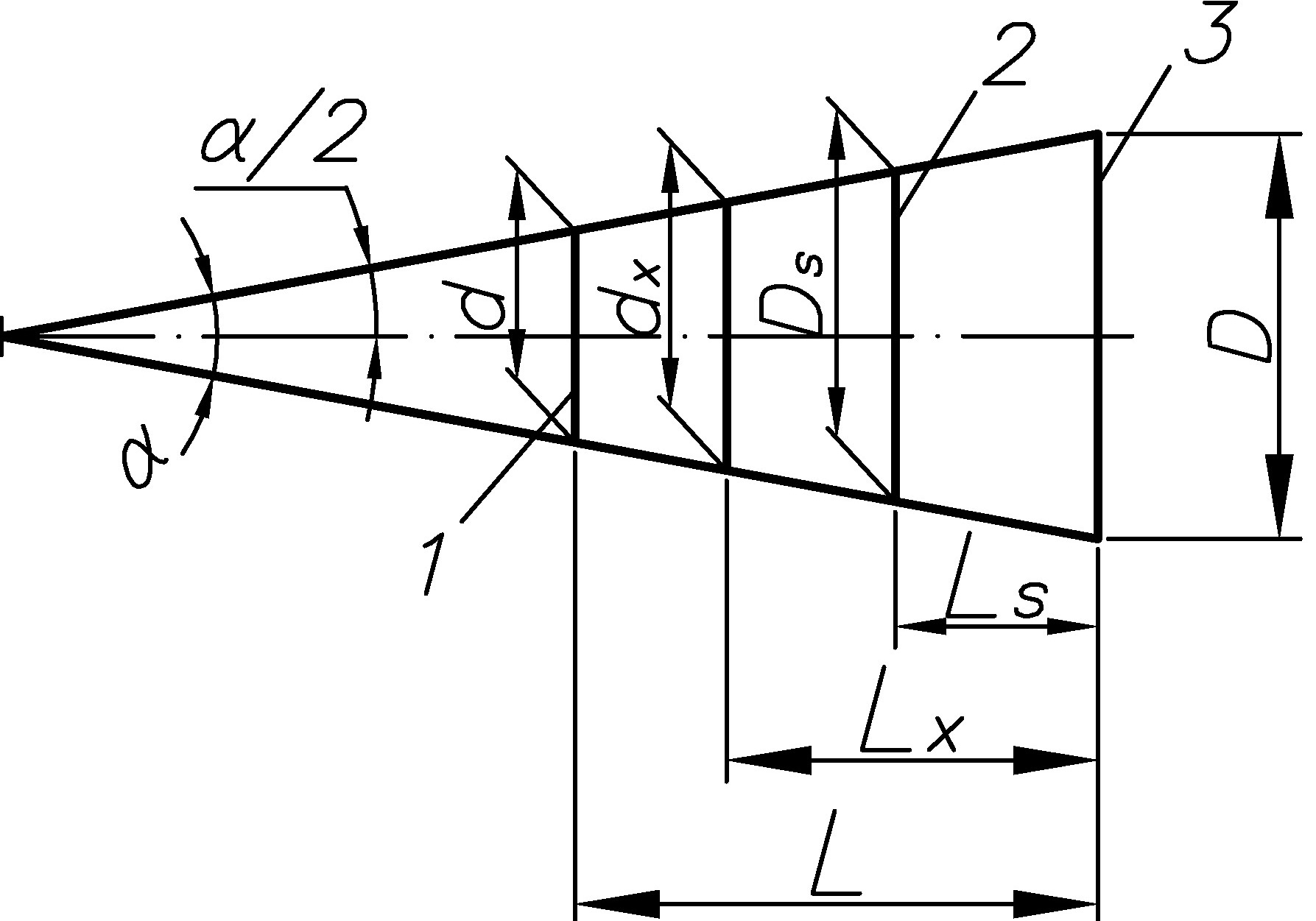

Геометрические параметры конуса представлены на рис. 2.

В зависимости от осевого положения секущей плоскости различают:

диаметр D большого основания конуса;

диаметр d малого основания конуса;

диаметр Ds в заданном поперечном сечении - сечении, имеющем заданное осевое положение Ls;

диаметр dx в поперечном сечении с произвольным осевым по ложением Lx

Длина L конуса определяется расстоянием между вершиной и основанием конуса или между основаниями конуса.

Угол конуса - угол между образующими в продольном сече нии.

Угол уклона - угол между образующей и осью конуса.

Вместо указанных углов часто используется понятие конус ность С и значительно реже уклон i.

Конусность С - отношение разности диаметров двух попереч ных сечений к расстоянию между ними; для усеченного конуса отношение разности диаметров большого и малого оснований к длине конуса:

.

Конусность указывают в виде отношения 1 : L, где L - рассто яние между поперечными сечениями конуса, разность диаметров которых равна 1 мм, например С= 1 : 20.

Уклон .

ГОСТ 8593-81 устанавливает нормальные конусности и углы конусов в виде двух рядов. При выборе конусности или угла конуса l-й ряд следует предпочитать 2-му ряду.

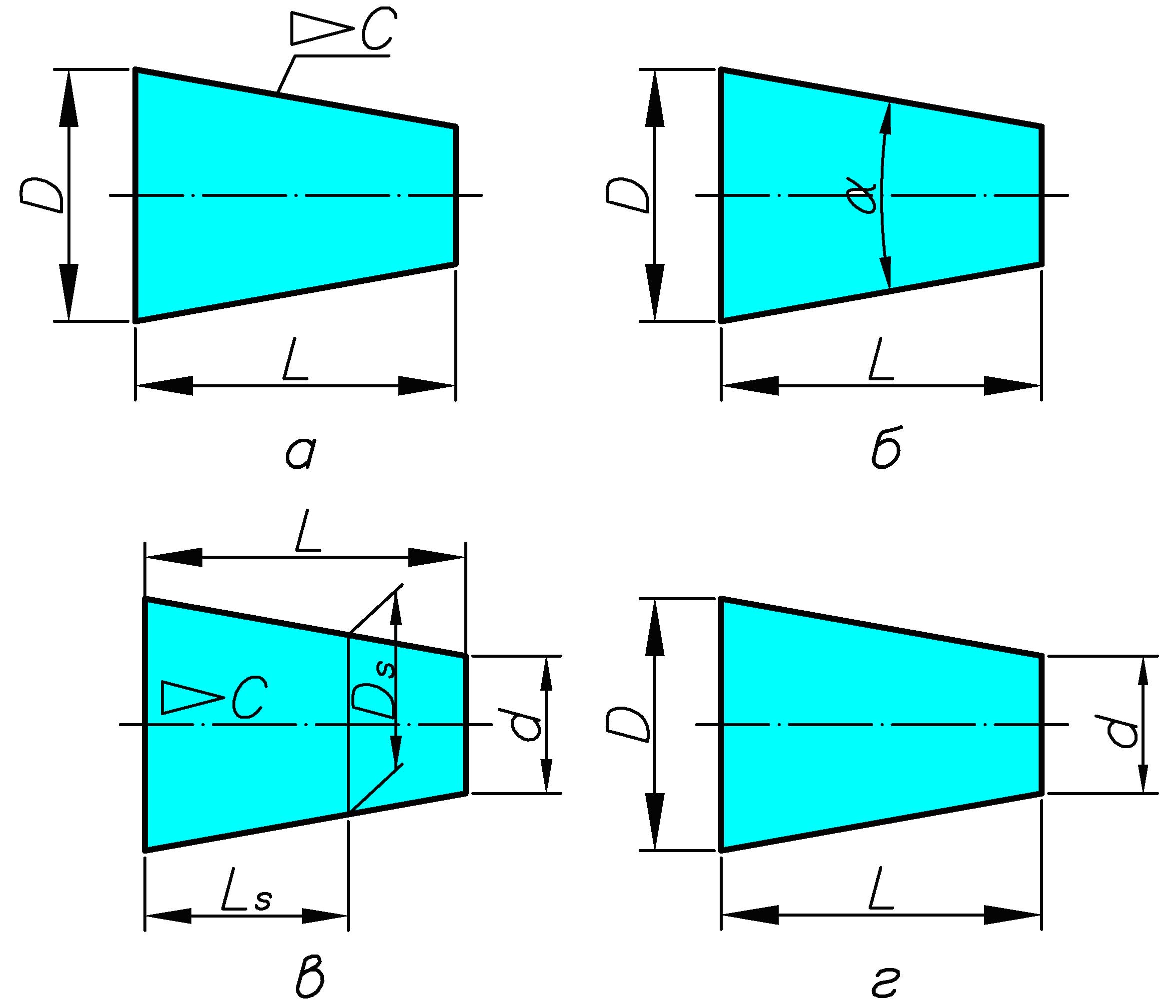

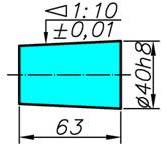

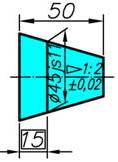

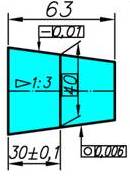

На чертежах (ГОСТ 2.320-82) величину и форму конуса опре деляют нанесением одного из перечисленных выше линейных и угловых размеров (рис. 3) за исключением диаметра dx, угла уклона и уклона i.

Нанесение тех или иных размеров конусов на чертежах связано с традициями конструирования, технологией изготовления и кон троля конических поверхностей деталей на конкретных машино строительных предприятиях.

Наиболее распространенный вариант простановки размеров, не требующих применения сложных измерительных средств, предполагает, что для наружных конусов следует указывать размеры D, L, , для внутренних конусов - d, L, .

Основная плоскость конуса - плоскость, перпендикулярная к оси конуса, в которой задается номинальный диаметр конуса (рис. 4). Например, если основная плоскость совпадает с большим основа нием конуса, то номинальным диаметром будет являться D.

Базовая плоскость конуса - плоскость, перпендикулярная к оси конуса и служащая для определения осевого положения основной плоскости или осевого положения данного конуса относительно сопрягаемого с ним конуса. Базовая и основная плоскости могут совпадать.

Базорасстояние конуса (Ze, Zi) - расстояние между основной и базовой плоскостями.

Коническое соединение - соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов или одинаковые номинальные конусности. Конические соединения характеризуются большим диаметром D, малым диаметром d, длиной конического соединения Lp и базорасстоянием соединения Zp (осевое расстояние между базовыми плоскостями наружного и внутренне го сопрягаемых конусов).

Для удобства контроля базорасстояния Zp конических соедине ний за базовые плоскости конусов обычно принимают торцовые поверхности заплечиков, буртиков, корпусов, места перехода ко нуса в цилиндр, чаще всего со стороны большого диаметра.

1.1.3. Точность геометрических параметров призматических деталей, конусов и конических соединений

Допуски угловых размеров. ГОСТ 8908-81 устанавливает допус ки углов конусов и призматических элементов деталей с длиной меньшей стороны угла до 2500 мм.

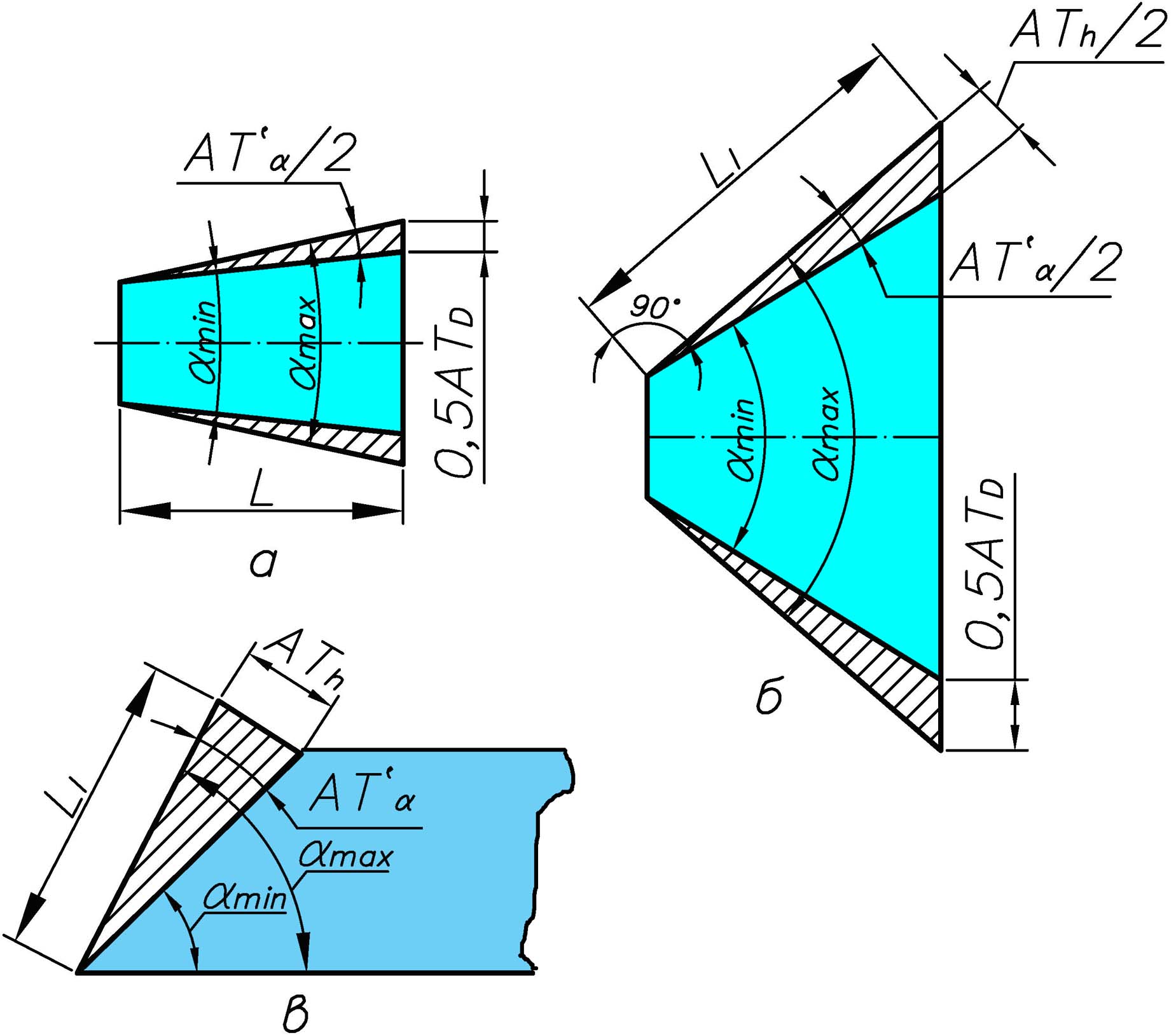

Допуском угла АТ(от англ. Angle Tolerance) называется разность между наибольшим и наименьшим предельными углами (рис. 5).

Допуски углов могут быть выражены в угловых и линейных еди ницах:

- точное значение допуска угла, выраженного в радианной и градусной мерах;

- округленное значение допуска угла, выраженного в градусной мере; значение этих допусков используют при указании предельных отклонений углов на чертежах;

- допуск угла, выраженный отрезком на перпендикуляре к меньшей стороне угла на расстоянии L1 от вершины угла (рис. 5, в) относится только к призматическим элементам;

ATD - допуск угла конуса, выраженный допуском на разность диаметров в двух сечениях конуса на заданном расстоянии L меж ду ними (рис. 5, а).

Значения ATD, приведенные в стандарте, относятся только к конусам с конусностью не более 1:3, для которых ATD ATh

Для конусов с конусностью более 1:3 величину ATD определя ют по формуле:

,

где ATD и ATh – в мкм; - угол конуса, град.

Особенность угловых размеров заключается в том, что точность угла в значительной мере зависит от длины сторон, образующих этот угол, а не от величины самого угла, поэтому допуск угла назначают в зависимости или от длины конуса L (см. рис. 5, а), или от длины образующей конуса L1 (рис. 5, б), или от длины L1 меньшей стороны угла призматических элементов (рис. 5, в), и чем меньше длина, тем допуск угла больше. Всего предусмотрено 13 интервалов длин меньшей стороны угла: до 10 мм, свыше 10 до 16 мм, свыше 16 до 25 мм и т.д. до 2500 мм. Значения ATD и ATh указаны для крайних размеров интервалов длин L или L1. Для про межуточных значений длин допуск угла ATh определяют по фор муле , мкм, где

- в мкрад; L1 - в мм.

Величина допуска определяется степенью точности. Установ лено 17 степеней точности, которые обозначаются в порядке убы вания точности цифрами 1, 2, ... , 17. Значения допусков по сте пеням точности образуют геометрическую прогрессию со знаме нателем q = 1,6 до 7-й степени точности и со знаменателем q = 2,5 свыше 7-й степени точности. Реально высшей степенью точнос ти, достигаемой в настоящее время в производственных услови ях является 5-я и 6-я (конусные калибры-пробки и конусные калибры-втулки). Степени 7-9 используются для изделий вы сокой точности (конусы инструментов, конические концы ва лов и осей для высокоточных центрируемых деталей и т.д.); сте пени 10-12 применяют при нормальной точности (центровые гнезда и центры, угловые пазы в направляющих и др.); степени 13 - 15 - в деталях пониженной точности, степени 16, 17 - для свободных размеров.

Допуски углов могут быть расположены симметрично (±АТ/2), что предпочтительно, или «в плюс» (+АТ), или «в минус» (-АТ) относительно номинального угла (рис. 6). В обоснованных случа ях может применяться иное расположение допуска угла.

При обозначении допуска угла заданной степени точности к обозначению допуска угла добавляется номер соответствующей степени точности. Например:

5 - допуск угла по 5-й степени точности, выраженный в градусной мере, и может относиться и к конусу, и к призматичес кой детали;

ATh10 - допуск угла по 10-й степени точности, выраженный в линейных единицах, относится к призматической детали;

ATD8 - допуск угла по 8-й степени точности, выраженный в линейных единицах, относится к конусу.

Неуказанные предельные отклонения углов приведены в ГОСТ 25670-83.

Допуски линейных параметров конусов и конических соединений.

При изготовлении деталей с коническими элементами возникают различные отклонения от номинального конуса не только по его угловым, но и по линейным размерам и по форме.

ГОСТ 25307-82 устанавливает:

допуск диаметра конуса в любом сечении TD (рис. 7) - раз ность предельных диаметров конуса в одном и том же поперечном сечении. Разность является постоянной для любого поперечного сечения в пределах длины конуса;

Рис.7.

1 – реальная поверхность; 2 – поле допуска конуса; 3 – наибольший предельный конус; 4 – наименьший предельный конус

допуск диаметра конуса в заданном сечении TDs - допуск, отно сящийся только к диаметру в поперечном сечении, имеющем за данное осевое положение;

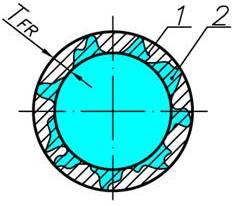

допуски формы: допуск круглости поперечного сечения TFR (рис. 8);

Рис.8.

1 – реальная поверхность; 2 – поле допуска конуса;

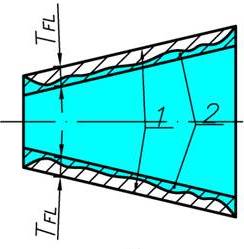

допуск прямолинейности образующей конуса TFL (рис. 9);

Рис. 9

1 – реальная поверхность; 2 – поле допуска конуса;

Числовые значения TD и ТDs должны соответствовать ГОСТ 25346-89 и при выбранном квалитете допуск TD определяется по номинальному диаметру большого основания конуса, а допуск TDs - по номинальному диаметру в заданном сечении конуса.

Числовые значения TFR и TFL должны соответствовать ГОСТ 24646-81, и при выбранной степени точности допуск TFR определяется по номинальному диаметру большого основания, а допуск TFL - по номинальной длине конуса.

Рекомендуемая шероховатость поверхностей конических соеди нений различного назначения составляет: для герметичных - сред нее арифметическое отклонение профиля Ra 0,16 ... 0,32 мкм; для центрирующих - Ra 0,63 ... 1,25 мкм, для прочих - Ra 2,5 ... 3,2 мкм.

Установлено два способа нормирования допусков конусов:

Способ 1 - совместное нормирование всех видов допусков еди ным допуском TD диаметра конуса в любом сечении.

Допуск TD определяет поле допуска конуса, ограниченное дву мя предельными конусами, между которыми должны находиться все точки реальной поверхности конуса, и ограничивает не только отклонения диаметра, но и отклонения угла и формы конуса, если эти отклонения не ограничены меньшими допусками. Такой спо соб нормирования допусков используется для неответственных конических деталей из-за удобства контроля их калибрами.

Способ 2 - раздельное нормирование каждого вида допусков допуска TDs диаметра конуса в заданном сечении (обычно в сечении основной плоскости), допуска АТ угла конуса, допуска круглости TFR и допуска прямолинейности образующей конуса TFL. Этот способ нормирования используется при высоких требованиях к точности конических деталей.

Величина допусков на диаметры и их расположение относи тельно номинального размера существенно влияют на осевые смещения самих конусов и на колебание базорасстояния Zp коничес кого соединения, что может привести к искажению характера ко нического сопряжения.

В ГОСТ 25307-82 приводятся:

методика расчета предельных осевых отклонений и допусков для наружного и внутреннего конусов в зависимости от предель ных отклонений диаметра конуса в основной плоскости. Предель ные осевые отклонения конуса используются для контроля диа метра конуса по его осевому положению относительно коническо го калибра, а также для определения предельных значений базо расстояния соединения;

методика расчета предельных базорасстояний конического со единения в зависимости от предельных отклонений диаметров и углов сопрягаемых конусов.

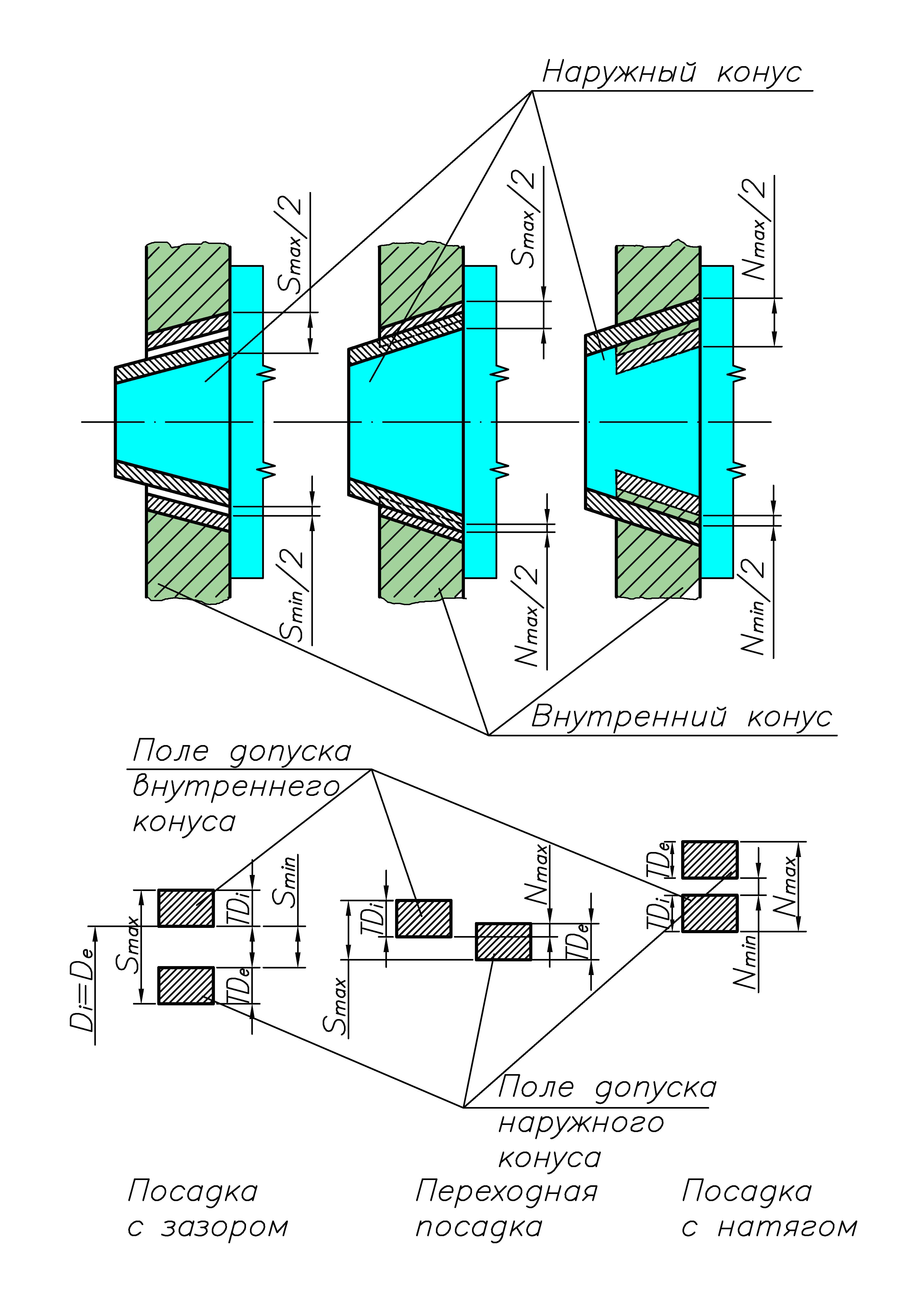

1.1.4. Посадки конических соединений

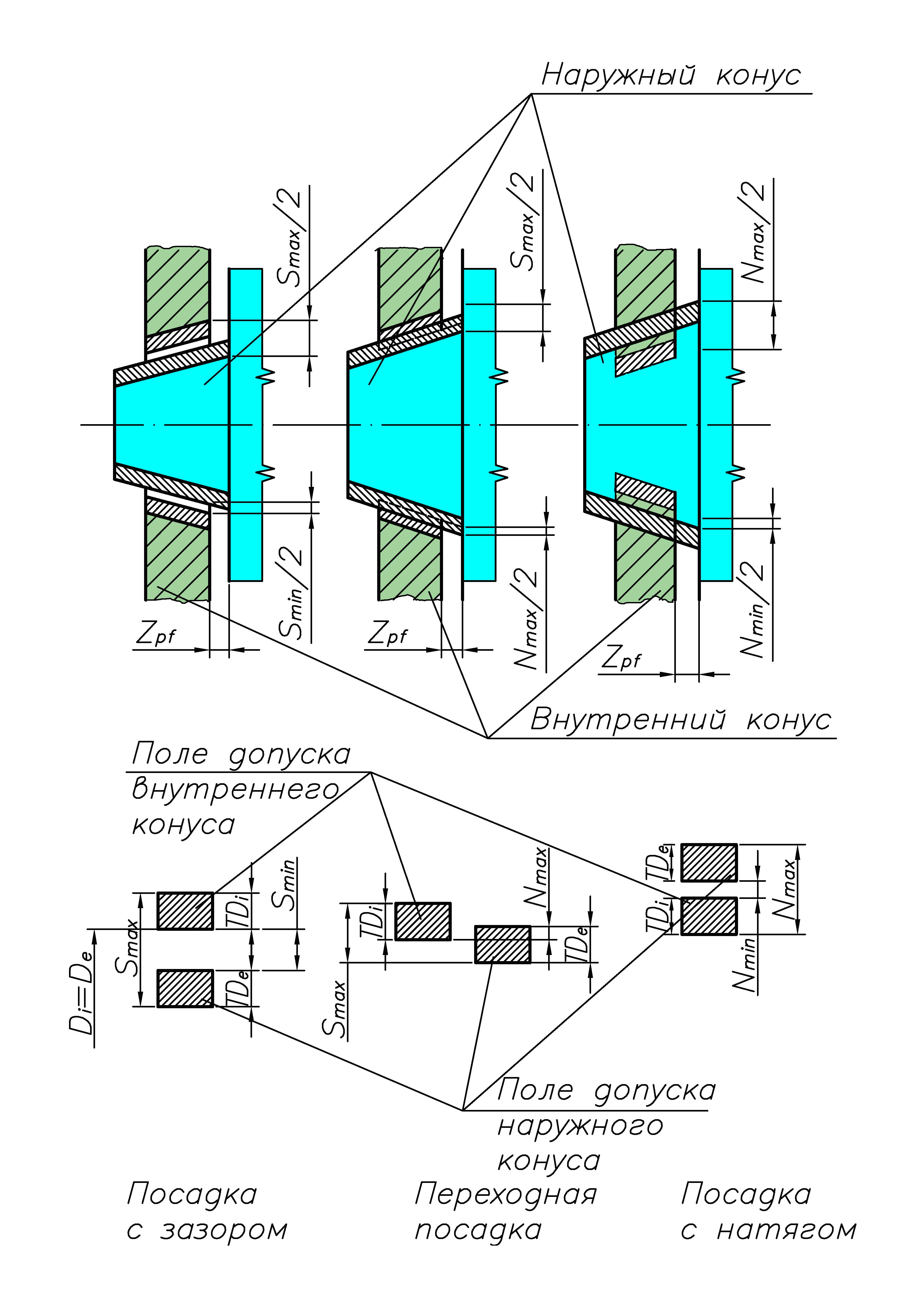

Коническое соединение характеризуется конической посадкой и базорасстоянием этого соединения. Для конических соединений ус тановлены посадки с натягом, зазором и переходные. Величина получаемого зазора или натяга определяется разностью диаметров внутреннего и наружного конусов в их поперечных сечениях, со вмещаемых после фиксации взаимного осевого положения сопря гаемых деталей.

Существует несколько способов фиксации взаимного осевого по ложения наружного и внутреннего конусов в самом соединении:

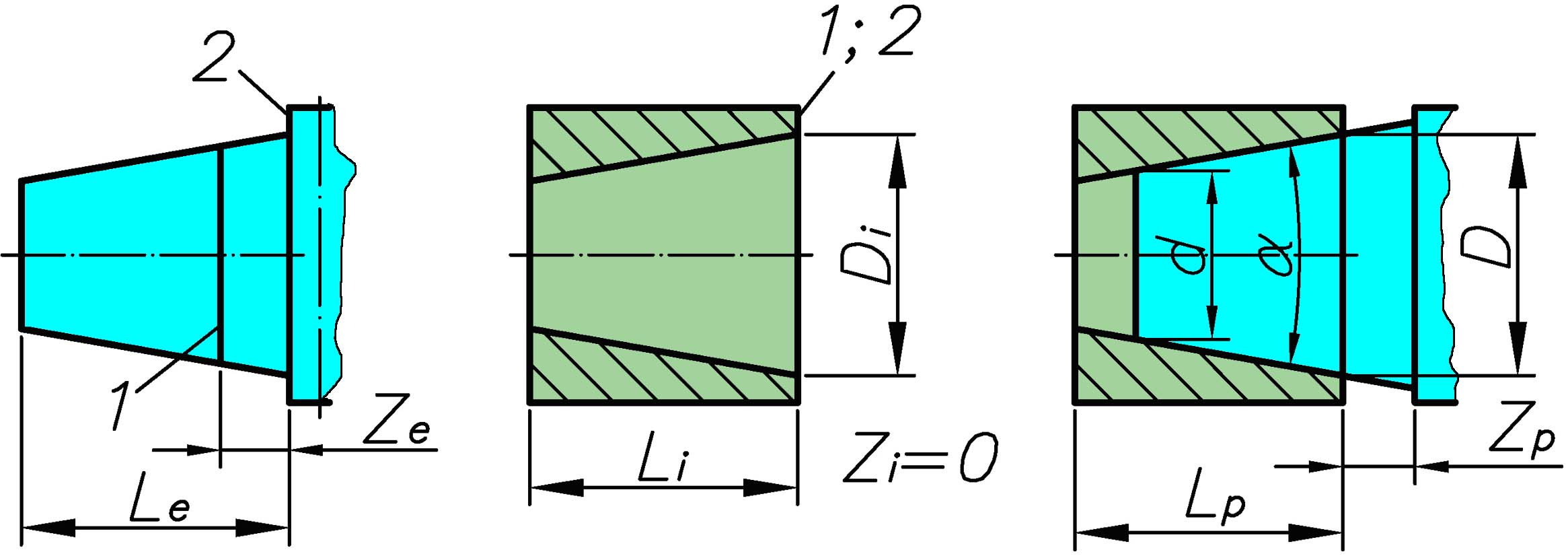

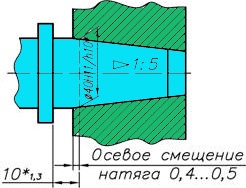

совмещением конструктивных элементов сопрягаемых конусов, когда детали при сборке продвигают до соприкосновения соответствую щих базовых плоскостей; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (рис. 10);

установлением между базовыми плоскостями сопряженных кону сов предписанного базорасстоянuя Zpf при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (рис. 11);

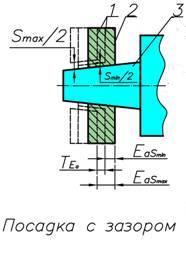

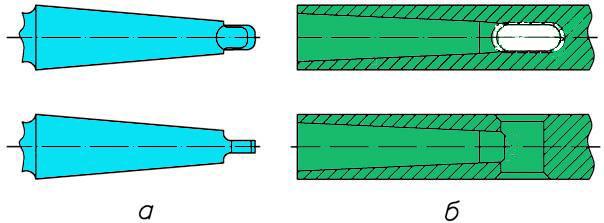

oceвым смещением сопрягаемых конусов на заданную величину Еa от их начального положения, за которое принимают положение в момент фактического соприкосновения данной пары конусов; последующий отвод конусов образует посадки с зазором (рис.12);

Рис. 12

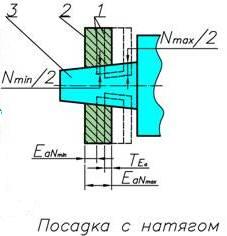

дополнительное сближение под усилением запрессовки - посадки с натягом (рис. 13);

Рис. 13

фиксацией положения конических деталей соединения по моменту достижения при запрессовке заданного усилия Fs; при этом способе фиксации возможно получение посадок с натягом (рис. 14);

Рис. 14

В посадках, полученных при фиксации конусов в соединении по конструктивным элементам или заданному базорасстоянию Zpf, предпочтительно использование допуска TD диаметра конуса в любом сечении, так как обеспечивает наиболее простой и быст рый контроль отдельных конусов по двум диаметрам на заданном расстоянии, от предельных отклонений которых зависят величи ны зазоров или натягов в посадках.

В посадках, полученных при фиксации конусов от их начального положения или по заданному усилию запрессовки предпочтительно раздельное нормирование каждого вида допусков: допуска АТ угла конуса, допуска ТDs диаметра конуса в заданном сечении, допуска TFR круглости и допуска TFL прямолинейности образующей конуса, так как величины зазоров или натягов определяются в основном условиями сборки. На неравномерность зазоров или натягов и на длину контакта оказывают влияние только допуски угла и формы конуса, а допуски диаметра влияют на базорасстояние соединения.

Все положения и закономерности ЕСДП для гладких цилинд рических поверхностей распространяются и на диаметры наруж ных и внутренних конусов. ГОСТ 25307-82 отбирает поля допус ков предпочтительного применения, предельные отклонения ко торых определяются по ГОСТ 25347-82 как для диаметра в любом сечении, так и для диаметра в заданном сечении конуса.

Выбор полей допусков производится с учетом способа фикса ции взаимного осевого положения сопрягаемых деталей:

в посадках с фиксацией по конструктивным элементам или по заданному базорасстоянию следует применять поля допусков не грубее 9-го квалитета для внутренних конусов с основным откло нением Н, для наружных конусов - с любым из основных откло нений d, е, f, g, h, js, k, m, n, р, r, s, t, u, x, z;

в посадках с фиксацией по заданному смещению сопрягаемыx конусов от начального положения или по заданному усилию запрессовки надо применять поля допусков от 8-го до 12-го квалитетов: для внутренних конусов - с основными отклонениями Н (предпочтительно), js или N; для наружных конусов - с основными отклонениями h, js, или k.

Рекомендуется в посадках сочетать поля допусков одного квалитета, но в обоснованных случаях разрешается повышать точность наружного конуса не более чем на два квалитета.

1.1.5. Обозначение допусков и посадок конусов и конических соединений на чертежах деталей

Обозначение предельных отклонений размеров и допусков конусов на рабочих чертежах. Предельные отклонения размеров кону сов указывают в соответствии с требованиями ГОСТ 2.307-68 и ГОСТ 2.320-82.

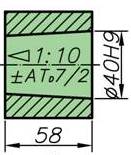

Если конус определен конусностью, то предельные отклоне ния угла конуса указывают непосредственно под обозначением конусности:

числовыми значениями АТD (рис. 15);

Рис. 15

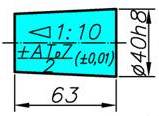

условными обозначениями (рис. 16);

Рис. 16

условными обозначениями и рядом в скобках числовые значе ния соответствующих предельных отклонений (рис. 17);

Рис. 17

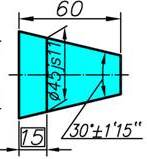

Если конус определен углом, то предельные отклонения угла конуса указывают непосредственно после номинального размера числовыми значениями АТ; (рис. 18);

Рис. 18

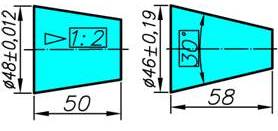

Прямоугольной рамкой обводят:

значение конусности или угла конуса, если задан допуск TD (диметра конуса в любом сечении (рис. 19);

Рис. 19

значение расстояния Ls от базовой плоскости до основной, если зaдaн допуск ТDs диаметра конуса в заданном сечении (рис. 20);

Рис. 20

значение номинального диаметра Ds, если заданы предельные отклонения размера, определяющего осевое положение основной плоскости (рис. 21);

Рис. 21

Допуски формы конуса (допуск круглости и допуск прямоли нейности образующей) указывают в соответствии с требованиями ГОСТ 2.308-79 (см. рис. 21).

Обозначение допусков и посадок конических соединений на сбо рочных чертежах. На сборочных чертежах конических соединений размеры, определяющие характер соединений, могут быть при ведены как справочные. Если посадка с фиксацией ко нусов по конструктивным элементам, то указывается справоч ный размер посадки, относящийся к месту фиксации (рис. 22);

Рис. 22. С фиксацией по конструктивным элементам сопрягаемых конусов;

Если посадка конических соединений осуществляется с фиксаци ей по заданному базорасстоянию Zpf, то между базовыми плоско стями сопрягаемых конусов указывают заключенный в прямоуголь ную рамку размер, определяющий расстояние между базовыми плоскостями (рис. 23);

Рис. 23. С фиксацией по заданному базорасстоянию Zpf между базовыми плоскостями сопрягаемых конусов;

Если посадка конических соединений выполняется с фиксацией по заданному взаимному осевому сме щению сопрягаемых конусов от их начального положения, то ука зывают размер осевого смещения, а начальное положение кону сов отмечают штрихпунктирной тонкой линией с двумя точками. Размер, определяющий начальное базорасстояние соединения, может быть указан как справочный (рис. 24);

Рис. 24. С фиксацией по заданному взаимному осевому смещению Еа сопрягаемых конусов;

Если посадка ко нических соединений осуществляется с фиксацией по заданному усилию запрессовки Fs, прилагаемому в начальном положении со прягаемых конусов, то заданное усилие запрессовки указывают в технических требованиях на чертеже, например «Усилие запрес совки Fs = 100 Н».

Размер, определяющий начальное базорасстояние соединения при этом способе фиксации, может быть указан как справочный (рис. 25);

Рис. 25. С фиксацией по заданному усилию запрессовки Fs, прилагаемому в начальном положении сопрягаемых конусов

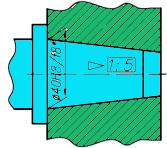

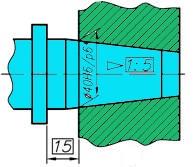

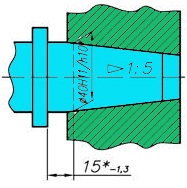

1.1.6. Инструментальные конусы

В машиностроении наибольшее распространение получили

ин струментальные конусы (рис. 26), которые применяют для кони ческих хвостовиков режущего инструмента, конических отверстий шпинделей станков, конических поверхностей переходных втулок или станочных оправок различного назначения.

К инструментальным конусам относят конусы метрические и конусы Морзе, основные размеры которых представлены в ГОСТ 25557-82.

Метрические конусы имеют постоянную конусность С = 1 : 20.

Они называются по размеру большого диаметра соединения в мм, которым по конструкции соединения всегда является больший диа метр конического отверстия D (4; 6; 80; 100; 120; 160 и 200).

Конусы Морзе разработаны очень давно и имеют самое широкое распространение для инструментов в станках и станочных приспо соблениях. Их конусность незначительно колеблется около С= 1 : 20, что соответствует колебаниям угла конуса от 2°51'26" до 3°00'53". Конусам Морзе условно присвоены номера 0; 1; 2; 3; 4; 5; 6, кото рые не связаны с их линейными размерами. Больший диаметр ко нического отверстия D растет от конуса 0 (D = 9,045 мм) к кону су 6 (D = 63,348 мм).

ГОСТ 9953-82 устанавливает размеры и обозначения укоро ченных конусов Морзе, например В 32.

В ГОСТ 25557-82 и ГОСТ 9953-82 указаны размеры всех эле ментов метрических конусов и конусов Морзе, позволяющие в технической документации и на чертежах ограничиваться только их условным обозначением.

Допуски, методы и средства контроля инструментальных кону сов приведены в ГОСТ 2848-75. Точность указанных конусов очень высокая: от АТ4 до АТ8.

Обозначение инструментального конуса содержит его название,

степень точности углового размера и номер ГОСТ:

Метр. 120 АТ8 ГОСТ 25557-82;

Морзе 3 АТ7 ГОСТ 25557-82;

Морзе В16 АТ6 ГОСТ 9953-82.

Контрольные вопросы:

- Какие параметры установлены для конусов и конических соединений?

- Что называется допуском угла и как его обозначают?

- Какие установлены допуски для конусов?

- Чем характеризуется коническое соединение?

- Сколько существует способов фиксации конических соединений?

- Сколько степеней точности установлено для угловых размеров?

- Как обозначается допуск угла заданной степени точности?

- Какие размеры для определения величины и формы конуса наносят на чертежах?

- Как обозначаются предельные отклонения и допуски размеров ко нусов на рабочих чертежах?

- Как обозначаются размеры и посадки конических соединений на сборочных чертежах?

Рис.1. Геометрические параметры призматических деталей

Рис.2. Геометрические параметры конусов:

1 – малое основание; 2 – заданное поперечное сечение; 3 – большое основание

Рис. 3. Указание размеров конусов

Рис.4. Размеры конического соединения:

1 – основная плоскость; 2 – базовая плоскость

Рис.5. Допуски углов:

а – для конусов с конусностью до 1:3; б – для конусов с конусностью свыше 1:3; в - для призматических деталей

Рис. 6. Расположения допуска угла относительно номинального угла :

а – для призматических деталей; б – для конусов

Рис.26. Инструментальные конусы:

а – наружные конусы с лапкой; б - внутренние конусы с лапкой

Рис. 11.Посадки с фиксацией по заданному базорасстоянию Zpf

Рис. 10. Посадки с фиксацией путем совмещения конструктивных элементов

Допуски на угловые размеры, взаимозаменяемость гладких конических соединений