НОРМИРОВАНИЕ ТОЧНОСТИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ И СОЕДИНЕНИЙ

НОРМИРОВАНИЕ ТОЧНОСТИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ И СОЕДИНЕНИЙ

Классификация резьб

Резьбы классифицируются по следующим признакам:

по профилю винтовой поверхности: треугольные, трапецеидальные, упорные и т.д.;

по форме поверхности, на которой выполнена резьба: ци линдрические и конические, наружные и внутренние;

по направлению винтового движения резьбового контура: правые и левые;

по числу заходов: одно- и многозаходные;

по эксплуатационному назначению: общего применения и специальные.

К резьбам общего применения относятся:

а) крепежные (метрическая, дюймовая). Главное требование к ним - обеспечить прочность соединения и сохранить плотность стыка в процессе длительной эксплуатации;

б) кинематические (трапецеидальные и прямоугольные) для ходовых винтов. Главное требование к ним - обеспечить точное перемещение при наименьшем трении;

в) трубные и арматурные. Главное требование к ним обеспечить герметичность соединений.

Упорная резьба применяется для преобразования враща тельного движения в поступательное силовое (домкраты, прессы). Главное требование к ней - обеспечить высокую нагрузочную способность.

Параметры резьбы

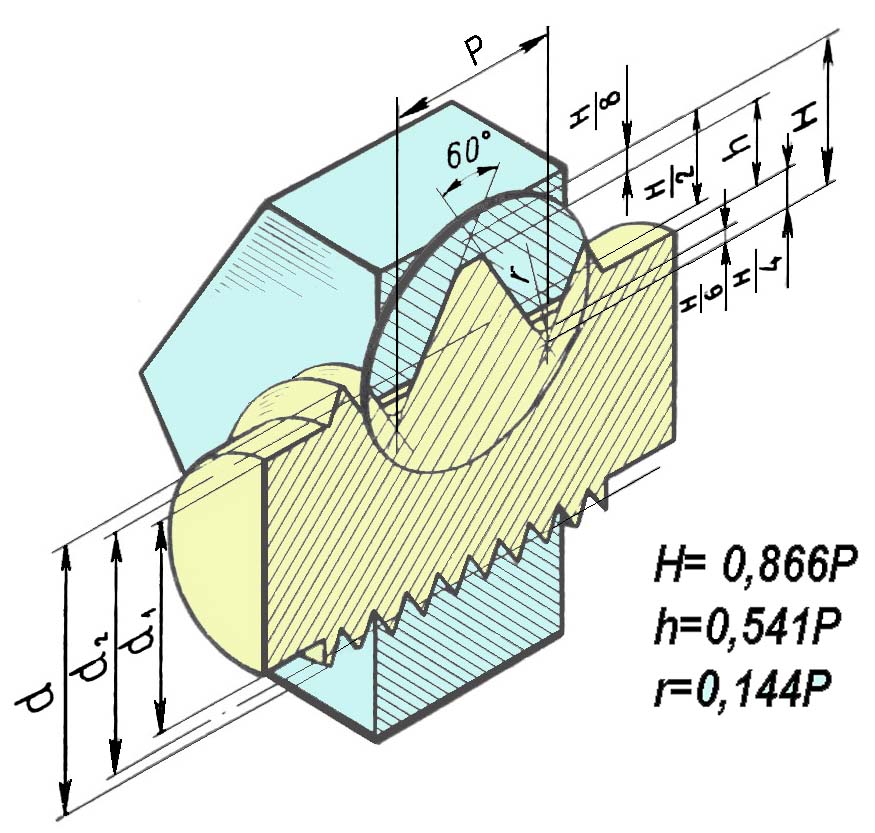

В общем машиностроении наиболее широко применяется метрическая резьба. ГОСТ 24705-2004 устанавливает номинальный профиль метрической резьбы и размеры элементов профиля (рис. 1):

Рис. 1. Параметры метрических резьб

d - наружный диаметр наружной резьбы (болта); D - наружный диаметр внутренней резьбы (гайки); d2 - средний диаметр болта; D2 - средний диаметр гайки; d1 - внутренний диаметр болта; D1 - внутренний диаметр гайки; dз - внутрен ний диаметр болта по дну впадины; Р - шаг профиля; Н - вы сота исходного треугольника; a = 60° - угол профиля резьбы; R - номинальный радиус закругления впадины болта; Н= = P/2tga; Н1 = 5/8 Н (рабочая высота профиля); R = Н/6.

У резьбы с мелкими шагами одному и тому же наружному диаметру могут соответствовать разные шаги.

Профиль резьбы - контур сечения резьбы в плоскости, проходящей через ее ось.

Средний диаметр резьбы - диаметр воображаемого соос ного с резьбой цилиндра, образующая которого пересекает про филь резьбы в точках, где ширина канавки равна половине но минального шага резьбы.

Наружный диаметр резьбы - диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впа дин внутренней резьбы.

Внутренний диаметр резьбы - диаметр воображаемого цилиндра, вписанного касательно к впадинам наружной резьбы или вершинам внутренней резьбы.

Шаг резьбы (Р) - расстояние между соседними одноимен ными боковыми сторонами профиля в направлении, параллель ном оси резьбы.

Угол профиля резьбы () - угол между боковыми сторо нами профиля.

Угол наклона боковой стороны профиля (а/2) - угол между боковой стороной профиля и перпендикуляром, опущен ным из вершины исходного профиля симметричной резьбы на ось резьбы. Измеряя угол наклона боковой стороны профиля, можно установить перекос резьбы, происходящий от неточной установки изделия или инструмента. По полному углу перекос резьбы уста новить нельзя.

Высота исходного профиля (Н) - высота остроугольного профиля, полученного при продолжении боковых сторон профиля до их пересечения.

Рабочая высота профиля(Н1) - высота соприкосновения сто рон профиля наружной и внутренней резьб в направлении, пер пендикулярном оси резьбы.

Длина свинчивания (l) - длина соприкосновения винтовых поверхностей наружных и внутренних резьб в осевом сечении. Длины свинчивания разбиты на три группы: S-короткие,N- нормальные, L-длинные.

ГОСТ 8724-2004 устанавливает диаметры резьбы от 0,25 до 600 мм и шаги от 0,075 до 6 мм. Установлено 3 ряда диаметров метрической резьбы. При выборе диаметра резьбы следует первый ряд предпочитать второму, второй - третьему.

Условное обозначение резьбы:

М24 - метрическая с номинальным диаметром 24 мм и крупным шагом;

М24х2 - метрическая с номинальным диаметров 24 мм и мелким шагом, равным 2 мм.

Для левой резьбы в условном обозначении появляется LH:

M24-LH - резьба метрическая с номинальным диаметром 24 мм и крупным шагом, левая.

ГОСТ 24705- 2004 устанавливает значения основных парамет ров резьбы

(d = D, d1 = D1, d2 = D2, dз).

Поля допусков резьбы

Нормирование точности резьбовых поверхностей можно рассмотреть на примере метрических резьб, предназначенных для резьбовых сопряжений с зазором, с натягом и с переходными по садками.

Для обеспечения свинчиваемости действительные контуры свинчиваемых деталей, определяемые действительным значением диаметров, угла и шага резьбы, не должны выходить за предель ные контуры на всей длине свинчивания.

Допуски по 6-й степени точности является базовыми и рассчитывают по формулам:

суммарный допуск, мкм, среднего диаметра резьбы болта

где (6) - шестая степень точности; Р - шаг резьбы, мм; d среднее геометрическое значение интервала номинальных наруж ных диаметров резьбы, мм;

Для гайки суммарный допуск, мкм, среднего диаметра резьбы уве личивают на 32 % по сравнению с допуском на средний диаметр резьбы болта:

допуск, мкм, наружного диаметра резьбы болта

допуск, мкм, внутреннего диаметра резьбы гайки

при P=0,8мм

при P=1мм

Допуски диаметров d2(D2), d, D1 Для остальных степеней точно сти определяют умножением допуска 6-й степени точности на со ответствующие коэффициенты ряда R10, что показано в таблице 1.

Таблица 1

Коэффициенты для определения допусков диаметров резьбы

cоответствующих степеней точности

|

Степень точности |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Коэффициент |

0,5 |

0,63 |

0,8 |

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

Допуски на внутренний диаметр болта d, и наружный диаметр гайки D не устанавливают. Зазоры по впадинам резьбы обеспечиваются резьбонарезным инструментом. Основные отклонения и поля допусков резьбы.

Для d1 устанавливаются только верхние предельные отклонения, а для D - нижние, равные нулю. Вторые отклонения («в тело детали») не ограничиваются. Основным параметром резьбового сопряжения, обеспечи вающим точность и характер сопряжения, является средний диа метр. Поля допусков на наружный и внутренний диаметры по строены таким образом, чтобы обеспечить гарантированный зазор. Предельные отклонения шага резьбы и угла наклона боко вой стороны профиля нормируют для резьб, предназначенных для посадок с натягом и переходных. Для резьб, предназначенных для посадок с зазором, эти погрешности отдельно не ограничива ются, так как принято считать, что они компенсируются откло нениями средних диаметров болта и гайки.

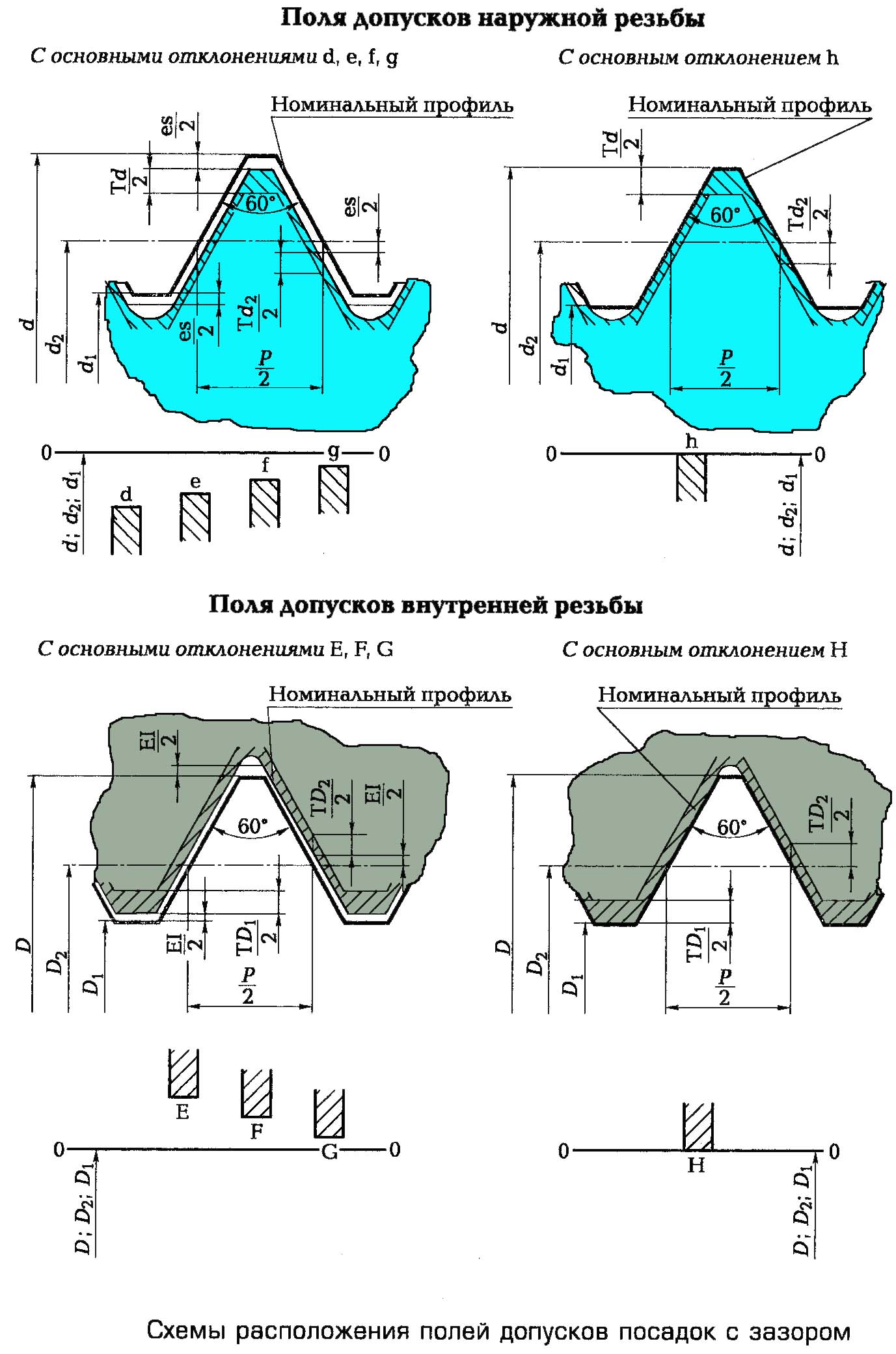

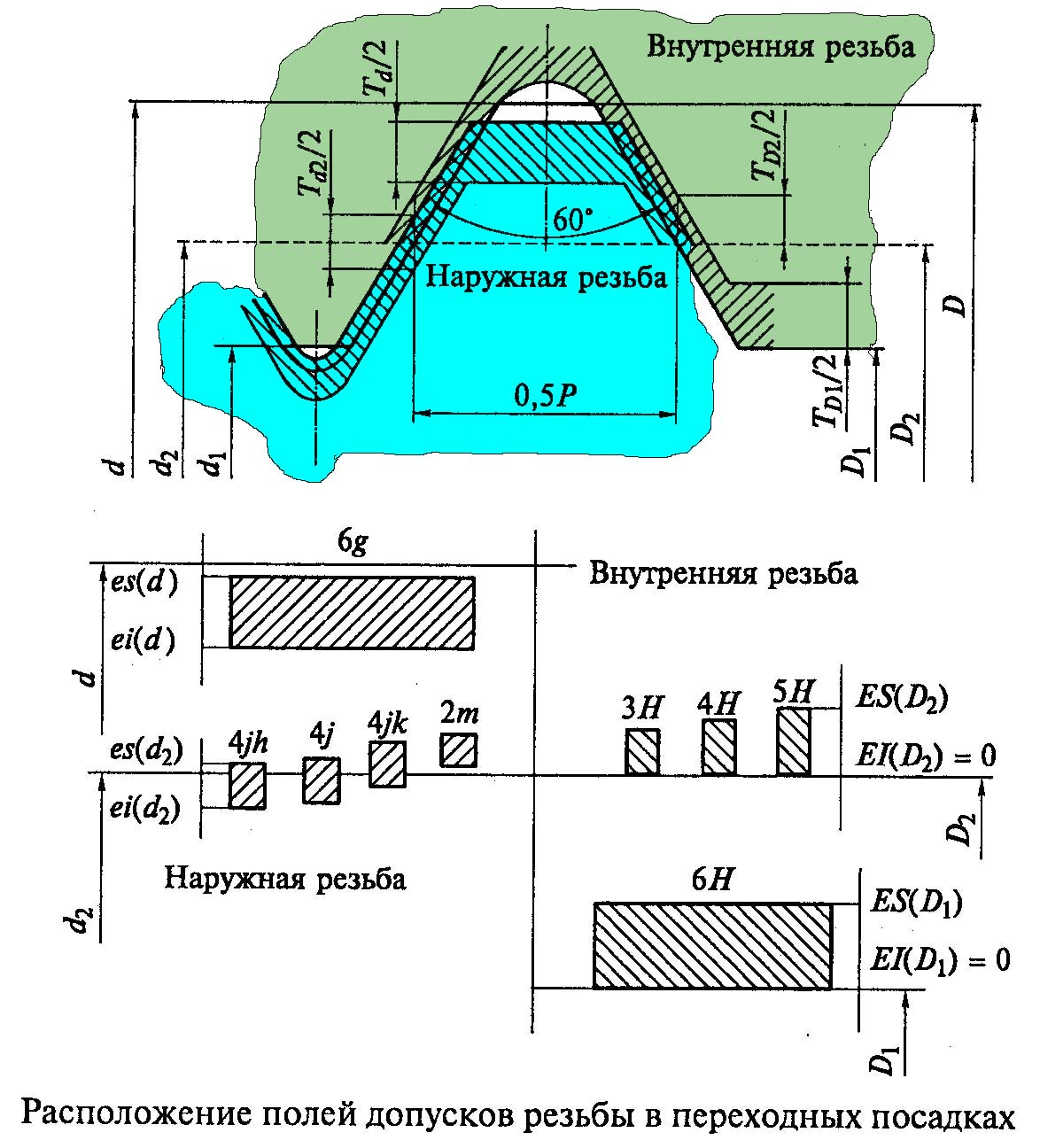

Рис. 2. Расположение полей допусков резьбовой посадки с зазором

Погрешности шага и угла профиля резьбы.

Влияние погрешностей шага резьбы на свинчивание резьбовых деталей.

Погрешностью (отклонением) шага DP называется раз ность между действительным и номинальным размерами шага.

По грешность шага состоит из местных и прогрессивных погрешнос тей шага. Местные погрешности не зависят от длины свинчивания. Про грессивные погрешности образуются в кинематических цепях резь бонарезания как результат неточностей изготовления и износа звеньев этих цепей, температурных и силовых деформаций дина мической системы станок с кинематическими цепями - резьбо нарезной инструмент - нарезаемая деталь, а также под действи ем других факторов. Прогрессивные погрешности в шаге нарезаемой резьбы возни кают пропорционально числу витков на длине свинчивания. Обычно прогрессивные погрешности превышают местные.

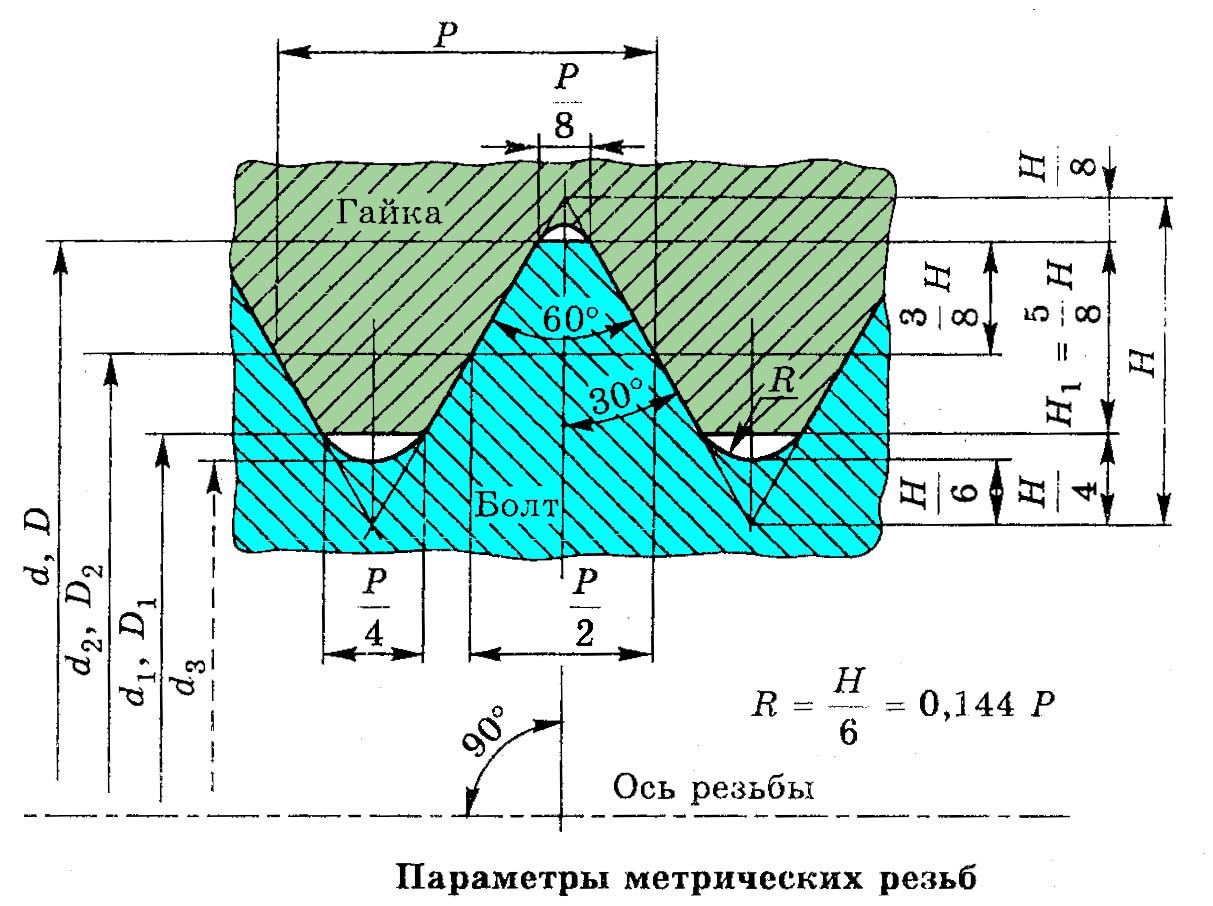

Обратимся к (рис. 3) и наложим на осевое сечение резьбы гайки, имеющей номиналь ные профиль и размеры, осевое сечение резьбы болта, у которого на длине свинчивания l шаг уменьшен, пропорционально числу шагов, на DPп.

Рис. 3

Из рисунка видно, что при ра венстве средних диаметров резьбы болта и гайки (d2 = D2) свинчи вание не будет происходить из-за перекрытия сторон профилей болта и гайки.

Свинчивание резьбовых деталей, имеющих погрешность шага резьбы, окажется возможным при наличии разности fp их средних диаметров, полученной в результате уменьшения среднего диа метра резьбы болта или увеличения среднего диаметра резьбы гай ки. При уменьшении среднего диаметра резьбы болта на fp , про филь его резьбы сместится к оси в верхней части резьбы на 0,5 fp и в нижней не показанной части резьбы также на 0,5 fp . Перекрытие профилей болта и гайки устранено и теперь свинчива ние станет возможно. Новое положение профиля резьбы болта показано штриховой линией. Выделим из рисунка прямоугольный треугольник abc находим bиз которого получим

0,5 fp , == 0,5 fpDPп ctg а/2.

Диаметральная компенсация погрешности шага на длине свин чивания для метрической резьбы с симметричным профилем

fp == 1,732DPп .

где DPп. - абсолютное значение погрешности шага на длине свинчивания, мкм.

Отсюда следуют два важных практических вывода: резьбу болта нужно нарезать последовательно, уменьшая средний диаметр до достижения свинчиваемости болта с калибровой гайкой. Факт свин чивания свидетельствует о том, что имеющиеся погрешности в шаге резьбы компенсированы соответствующим уменьшением сред него диаметра; не нужно контролировать погрешность шага наре заемой резьбы, что составляет значительные трудности в условиях производства, а необходимо контролировать лишь величину сред него диаметра.

При нарезании резьбы гайки, образовавшиеся погрешности в шаге резьбы должны быть компенсированы путем увеличения сред него диаметра нарезаемой гайки.

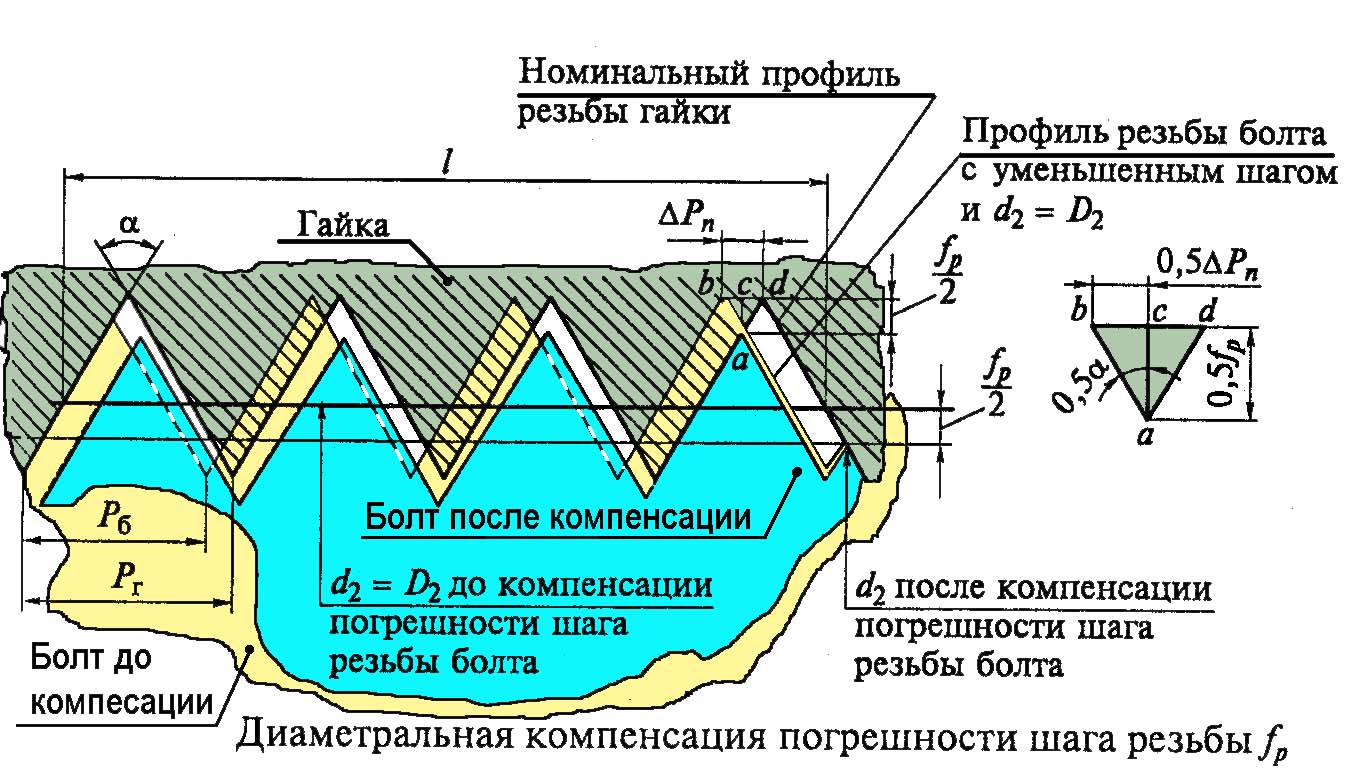

Влияние погрешности угла профиля резьбы на свинчивание резь бовых деталей. Погрешностью (отклонением) половины угла профи ля резьбы .Da/2 болта или гайки (для резьб с симметричным про филем) называется разность между действительным и номиналь ным значениями a/2 . При анализе погрешностей угла профиля резьбы обычно изме ряют не весь угол а, а половину угла профиля a/2 , что позволяет оценивать не только угол а, но и перекос резьбы.

Погрешность половины угла профиля вызывается в основном погрешностями профиля резьбонарезного инструмента и погрешностями установки инструмента и нарезаемой детали.

Рис. 4. Диаметральная компенсация погрешности угла профиля резьбы

Погрешность a/2 при симметричном профиле резьбы находят как среднее арифметическое абсолютных значений погрешностей обеих половин угла профиля:

Da/2 = (a/2 пр + a/2 лев)/2.

Наложим на осевое сечение резьбы гайки, имеющей номинальные профиль и размеры, осевое сечение болта, имеющего погрешность половины угла профиля Da/2 ( рис. 4). При равенстве сред них диаметров резьбы болта и гайки (d2 = D2) свинчивание этих деталей невозможно вследствие перекрытия профилей резьбы. Свин чивание резьбовых деталей, имеющих погрешность Da/2 , так же как и имеющих погрешность шага, возможно только при наличии диаметральной компенсации fa, мкм, этой погрешности по сред нему диаметру резьбы, которая может быть осуществлена или за счет уменьшения среднего диаметра резьбы болта, или увеличе ния среднего диаметра резьбы гайки.

Для метрических резьб с симметричным профилем диаметраль ная компенсация погрешности угла профиля резьбы

fa = 0,36РDa/2 ,

где P - шаг резьбы, мм; Da/2 - среднее абсолютных значений погрешностей обеих половин угла профиля, мин.

Суммарный допуск среднего диаметра резьбы.

Установление вза имосвязи между погрешностями (отклонениями) шага и угла про филя резьбы со средним диаметром является важнейшим условием в системе допусков резьбовых соединений. Допуски шага и угла профиля в этой связи устанавливать в отдельности для рассматри ваемых крепежных метрических резьб нет необходимости. Исключением могут быть лишь резьбы резьбонарезных инструментов и резьбовых калибров; резьбы, предназначенные для посадок с на тягом; резьбы для микрометрических винтов в измерительных при борах и в некоторых других обоснованных случаях.

В общем случае устанавливают суммарный допуск на средний диа метр, включающий допустимую погрешность изготовления соб ственно среднего диаметра Dd2(D.D2) и диаметральные компенса ции погрешности шага (fp ) и угла профиля (fa ) резьбы:

для наружной резьбы (болта)

Td2 = Dd2 + fp + fa

для внутренней резьбы (гайки)

TD2 =DD2 + fp + fa

Точность собственно среднего диаметра наружной и внутрен ней резьбы при изготовлении обычно соответствует допускам 8-го и 9-го квалитетов гладких соединений.

Приведенный средний диаметр резьбы.

Понятие приведенного среднего диаметра резьбы (ГОСТ 16093-2004) введено для упро щения контроля резьб и расчета допусков среднего диаметра при раздельном контроле шага, угла профиля и среднего диаметра.

Приведенными средними диаметрами болта и гайки называют такие их условные величины d2пр и D2пр, кото рые обеспечивают безусловную свинчиваемость болта с гайкой при соотношении, чтобы приведенный средний диаметр гайки был больше или равен приведенному среднему диаметру резьбы болта:

D2пр> d2пр

В основу приведенного среднего диаметра (d2пр, D2пр) берется измеренный (действительный) размер среднего диаметра (d2изм> D2изм), увеличенный для болта и уменьшенный для гайки на диа метральные компенсации погрешностей шага и угла профиля:

d2пр = d2изм+ (fp + fa );

D2пр = D2изм - (fp + fa );

Для наружной резьбы к d2изм прибавляется + (fp + fa ) поскольку наличие погрешности шага и угла профиля в резьбе мешает свин чиванию и фактически увеличивает средний диаметр резьбы болта.

Для внутренней резьбы из D2изм вычитается - (fp + fa ) так как наличие погрешностей шага и угла про филя в резьбе мешает свинчиванию и фактически уменьшает средний диаметр резьбы гайки.

Резьбовые детали, имеющие одинаковый приведенный средний диаметр, равноценны в отношении обеспечения свинчиваемости, но прочнее из них та, в которой погрешности шага и угла профиля меньше.

Система посадок метрических резьб

Степени точности метрических резьб,

Все резьбы общего назначения соединяются по боковым по верхностям. Возможность контакта по вершинам и впадинам резьбы исключается соответствующим расположением полей до пусков по наружному и внутреннему диаметрам болта и гайки.

В зависимости от характера сопряже ния по боковым сторонам профиля (или, как принято называть «по среднему диа метру») различают резьбовые посадки с зазором, с натягом и переходные. Посад ка резьбового соединения зависит от за зоров или натягов, которые численно представляют собой разницу действи тельных значений приведенных средних диаметров болта и гайки.

ГОСТ 1609-2004 «Посадки с зазором») устанавливает систему допусков для резьбовых посадок с зазором. Преду смотрено пять основных отклонений для наружной резьбы (d, е, f, g, h) и четыре основных отклонения для внутренней резьбы (Е, F, G, Н) (рис. 5).

Рис. 5

Отклонения отсчитываются от номинального профиля в направлении, перпендикулярном оси резьбы.

Положение поля допуска диаметра резьбы опре деляется основным отклонением (es - для болта, ЕI - для гай ки).

Второе предельное отклонение определяют в зависимости от установленной стандартом степени точности (табл. 2).

Таблица 2

|

Вид резьбы |

Диаметр резьбы |

Степень точности |

|

Наружная |

d |

4,6,8 |

|

d2 |

3,4,5,6, 7,8,9, 10* |

|

|

Внутренняя |

D2 |

4,5,6,7,8,9* |

|

D1 |

4, 5, 6, 7, 8 |

* Только для резьб из пластмасс

Резьбовые сопряжения с большими гарантированными за зорами (с использованием основных отклонений внутренних резьб Е и F) применяются в следующих случаях:

когда резьбовые детали работают при высокой температуре и необходима компенсация температурных деформаций;

когда необходима быстрая и легкая свинчиваемость деталей даже при наличии небольшого загрязнения или повреждения резьбы;

когда требуется повышенная циклическая прочность резь бовых соединений;

когда на резьбовые детали наносят защитные покрытия.

Поскольку накопленная погрешность шага зависит от дли ны свинчивания, стандартом установлено три группы длин свин чивания:

короткая S; нормальная N; длинная L.

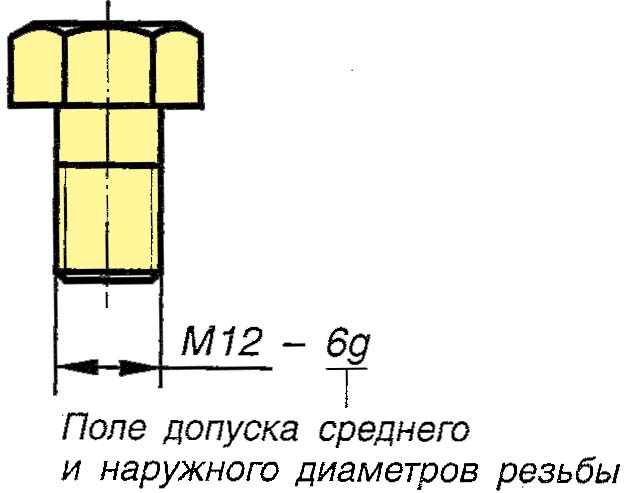

Условное обозначение резьбовых деталей и сопряжений

Обозначение поля допуска диаметра резьбы состоит из:

-чис ла, обозначающего степень точности

- строчной или прописной латинской литеры, обозначающей основное отклонение резьбового вала или отверстия

Например 4h, 7Н.

У резьб обозначение поля допуска начинается с числа (степень точности), после кото рого записывают основное отклонение.

Обозначение поля допуска резьбы состоит из:

- обозначения поля допуска среднего диаметра (на первом месте)

- обозначения поля допуска диаметра выступов, d - для болта, D1 - для гай ки (на втором месте)

Например: 7g6g, 5Н6Н.

Если обозначение поля допуска диаметра выступов совпада ет с обозначением поля допуска среднего диаметра, то в обозна чении оно не повторяется:

Например 6g6g, 6Н 6Н записывают 6g, 6Н

Обозначение поля допуска резьбы должно следовать за обо значением резьбы:

метрическая с крупным шагом - М 12-6g;

метрическая с мелким шагом - М12 х 1-6Н;

метрическая с мелким шагом левая - M12 x 1-LH-6H.

Длина свинчивания группы N в условном обозначении резь бы не указывается. Длина свинчивания в обозначении резьбы указывается в миллиметрах в следующих случаях:

если она относится к группе L например M12-6g7g-30

если она относится к группе S, но меньше, чем вся длина резьбы.

Резьбовая посадка обозначается дробью: M12-6H/6g (см. рис. 6)

в числителе указы вают поле допуска внутренней резьбы

M12-6H

а в знаменателе - поле допуска наружной резьбы,

M12-6g.

Рис. 6. Обозначение параметров резьбы

Кроме степеней точности и поля допусков резьбы сгруппирова ны в три условных класса точности; точный, средний, грубый.

Точный класс рекомендуется для ответственных резьб, если необходимо обеспечить малые колебания зазоров (натягов) в посадке, средний класс - для резьб общего применения и гру бый - для неответственных резьбовых соединений, детали для ко торых получают нарезанием резьбы на горячекатаных заготовках или методами пластического деформирования (накатывание резьбы).

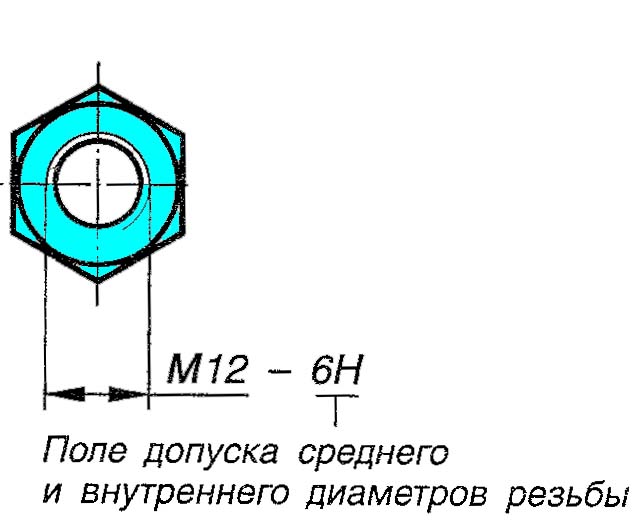

ГОСТ 4608-2004 «Резьба метрическая. Посадки с натягом», поля допусков для этих резьб показаны на (рис. 7), распространяется на метрические резьбы с диаметрами от 5 до 45 мм и шагами от 0,8 до 3 мм.

Рис. 7

Стандарт устанавливает посадки, предназначенные для стальных деталей с наружными резьбами (обычно шпилек), со прягаемых с внутренними резьбами в деталях из стали, чугуна, алюминиевых и магниевых сплавов.

Резьбы с натягом находят применение в машинах и меха низмах для неразъемных крепежных соединений, работающих в условиях вибраций и переменного температурного режима.

Стандарт устанавливает следующие длины свинчивания (табл. 3)

Таблица 3

|

Материал детали с внутренней резьбой |

Длина свинчивания |

|

Сталь |

От 1d до 1,25d |

|

Чугун |

От 1,25d до 1,5d |

|

Алюминиевые и магниевые сплавы |

От 1,5d до 2d |

Особенность резьбовых посадок с натягом заключается в том, что в них, как правило, осуществляется сортировка наруж ной и внутренней резьбы на группы по среднему диаметру. Дета ли сортируют, чтобы обеспечить более однородные натяги в резь бовых соединениях. Применяется селективная сборка (сортировка деталей) на 2 и 3 группы. Сборка резьбового соединения должка осуществлять ся из резьбовых деталей одноименных сортировочных групп.

В обозначении резьбовой посадки с натягом число сортировочных групп указывается дополнительно в скобках, например

M12-2Н5С(2)/ 3р(2).

Поле допуска наружного диаметра наружной резьбы в обозначении не указывается.

Для устранения заклинивания при свинчивании тугой резьбы по наружному и внутреннему диаметрам предусмотрены гарантированные зазоры. Они необходимы, т.к. после свинчивания вследствие остаточной пластической деформации витков нapужный диаметр резьбы шпильки увеличивается, а внутренний диаметр гайки уменьшается.

У резьбовых поверхностей деталей, предназначенных для посадок с натягом, нормируют предельные отклонения шага, угла наклона боковой стороны профиля. Допуски среднего диаметра резьбы деталей, сортируемых на группы, не включаю диаметральных компенсаций отклонений шага и угла наклон боковой стороны профиля.

На качество резьбовых соединений с натягом влияют так же отклонения формы резьбовых деталей. Предельные отклонения формы наружной и внутренней резьбы не должны превышать 25% от допуска среднего диаметра. «Обратная конусность» по среднему диаметру не допускается.

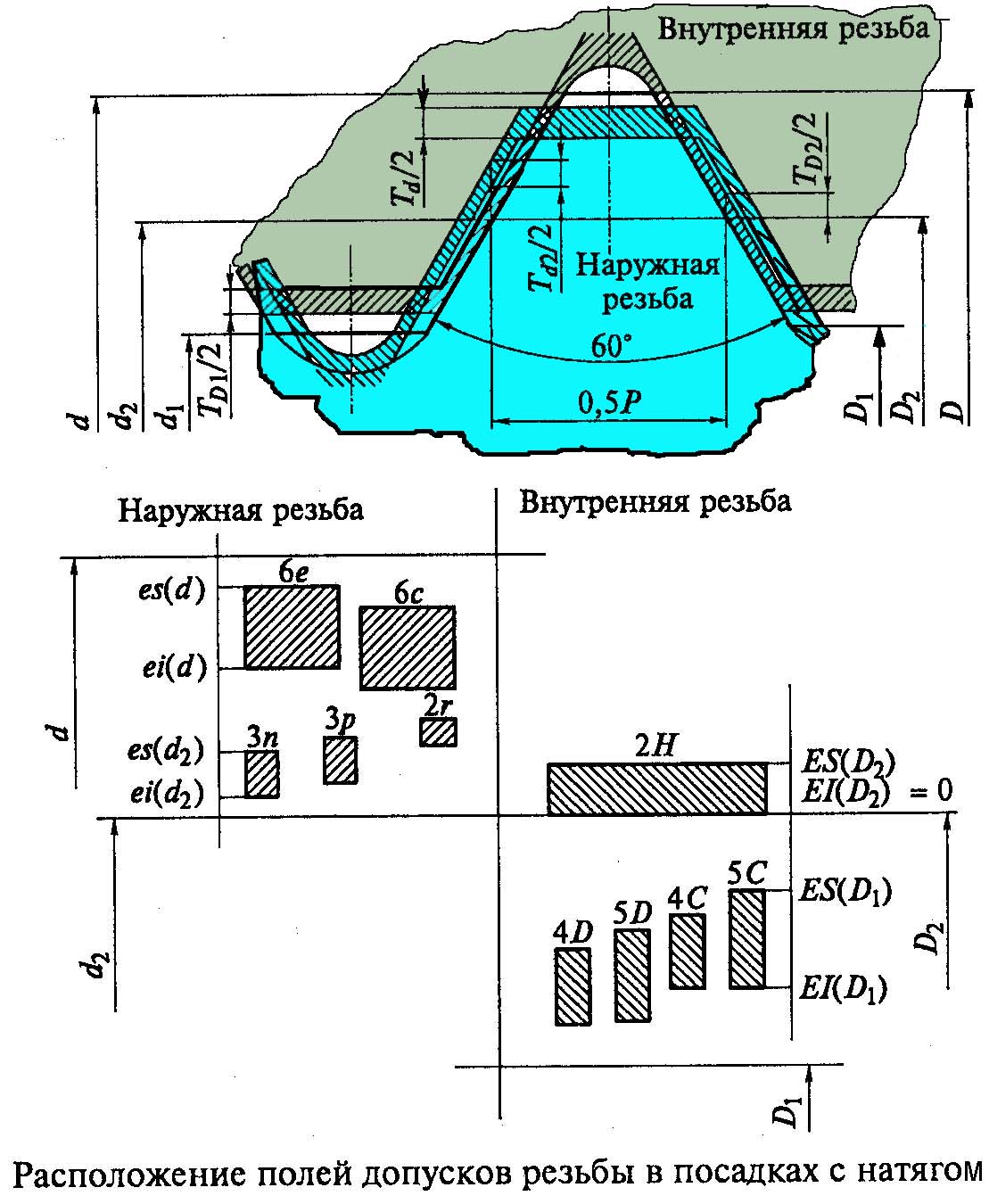

ГОСТ 24834-2004 «Резьба метрическая. Переходные посадки» см. рис. 8, устанавливает посадки, предназначенные для стальных деталей наружными резьбами, сопрягаемых с внутренними резьбами в деталях из стали, чугуна, алюминиевых и магниевых сплавов.

Рис. 8

Длина свинчивания аналогично длинам для посадок с натягом. Переходные посадки обеспечивают точное центрирование, например M12-4Н6(2)/ 4jk),возможна сборка-разборка

Методы и средства контроля резьбы

Методы контроля резьбы. Для контроля резьбы, применяют два метода - дифференцированный и комплексный. Если допуски назначают на каждый элемент изделия раздельно, применяют дифференцированный метод. Если на какой либо из элементов изделия назначают комплексный допуск, ограничи вающий погрешности нескольких элементов одновременно, напри мер допуск на приведенный средний диаметр резьбы, применяют комплексный метод контроля.

Дифференцированный метод контроля основан на измерении каждого элемента резьбы в отдельности. Заключение о годности делают по каждому элементу отдельно.

Дифференцированный метод контроля резьбы осуществляют с помощью универсальных приборов - универсального или инстру ментального микроскопа, оптиметра, длинномера и др. На микроско пах можно измерять все элементы резьбы, на длинномере и оптиметре наружный диаметр и собственно средний диаметр резьбы (методом трех проволочек).

Дифференцированный метод можно применить также и для конт роля изделий, которые назначены комплексные допуски. Для суждения о годности изделия в этом случае необходимо по результатам измерения отдельных элементов резьбы определить приведенное значение элемента, на который установлен комплексный допуск. Примером дифференциального контроля, по комплексному параметру, является определение годности резьбо вого изделия по приведенному среднему диаметру, подсчитываемому по результатам измерения собственно среднего диаметра, шага на длине свинчивания и половины угла профиля.

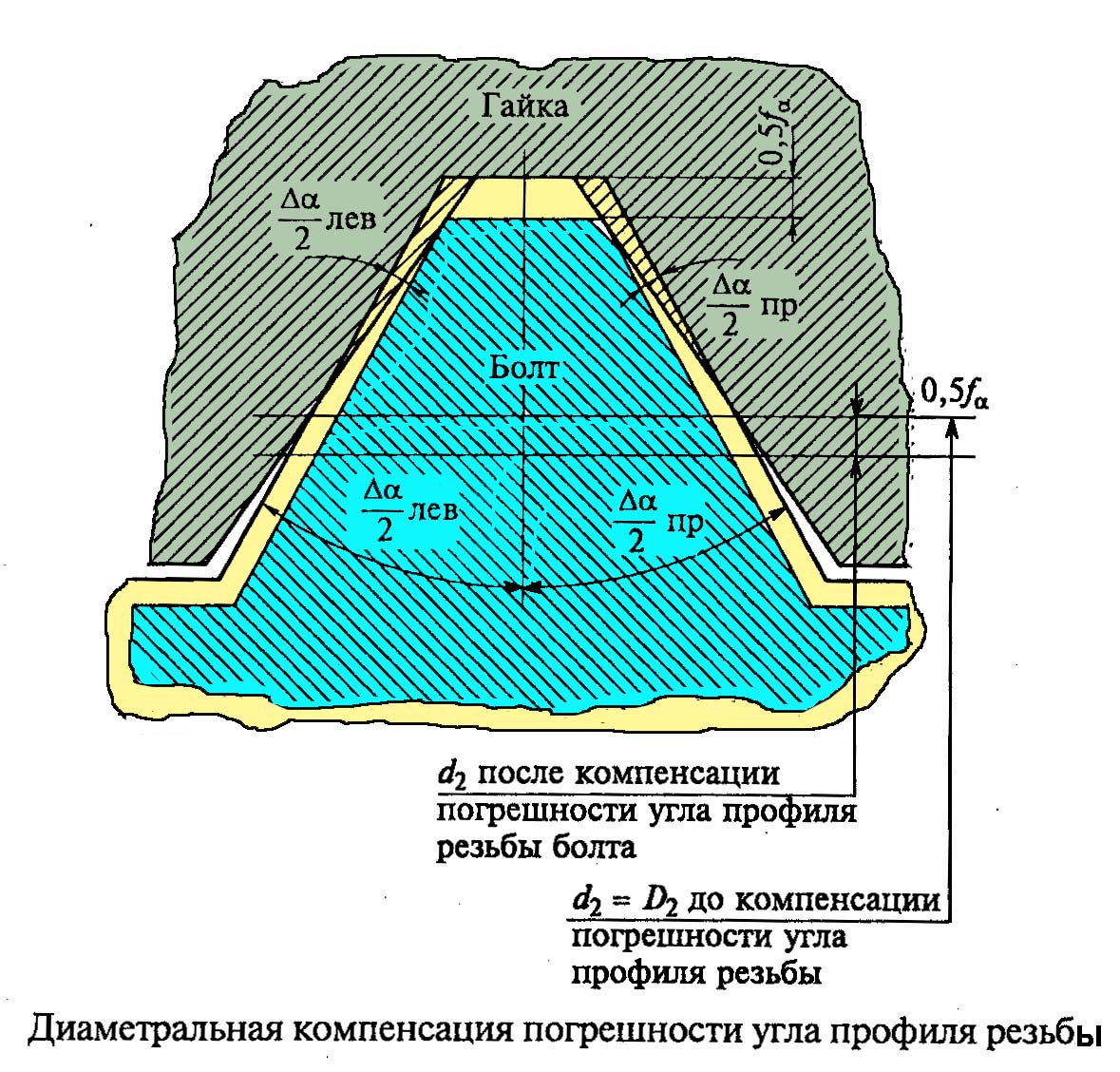

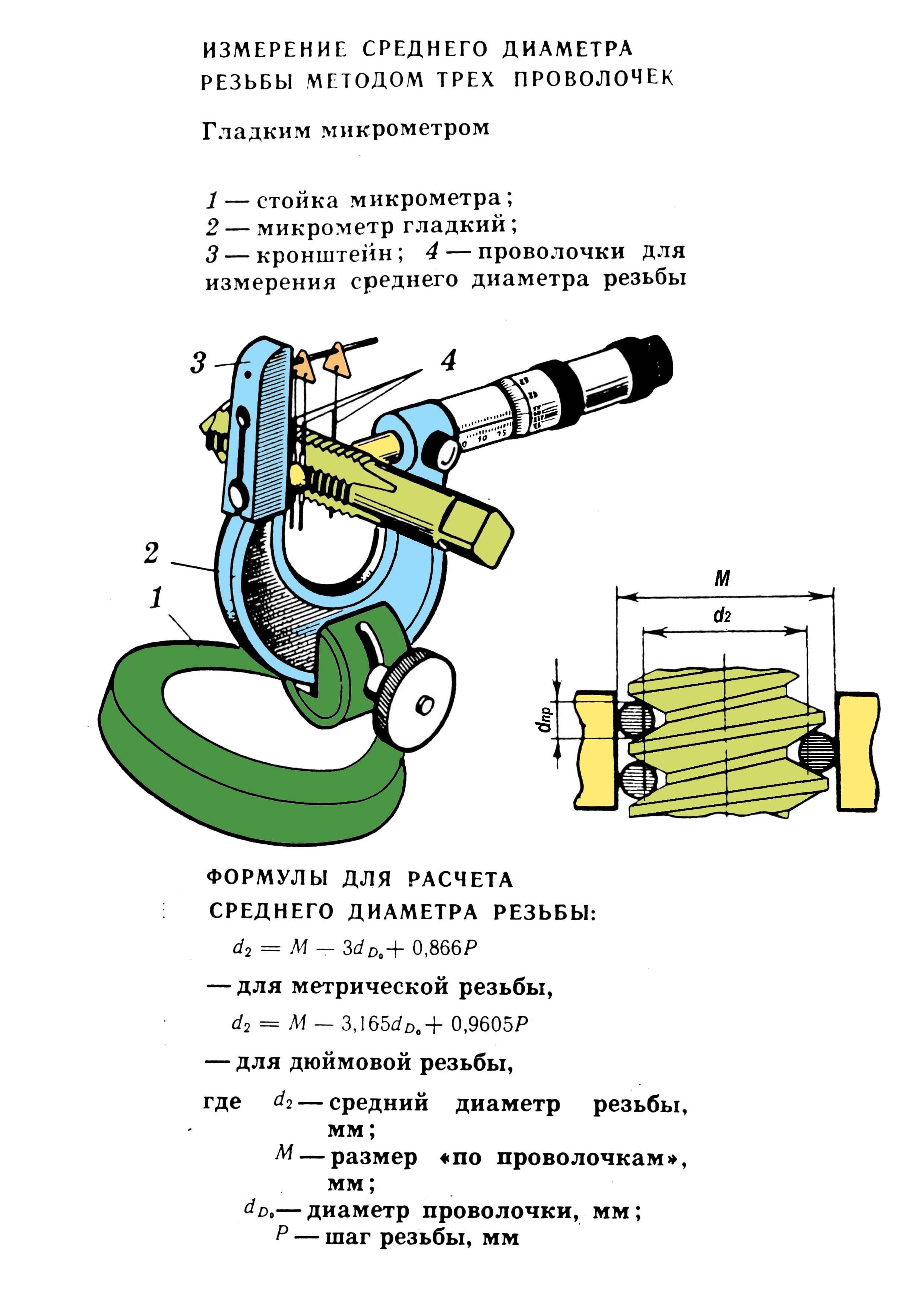

Однако средний диаметр определяют в большинстве случаев методом трех проволочек, который заключается в следующем (рис. 9 )Во впадины резьбы закладывают три калиброванные проволочки известного одинакового диаметра и измеряют размер М посредством контактного прибора (длинномера, оптиметра, микрометра и др.)

Рис. 9

Зная размер М и шаг резьбы, можно определить величину среднего диаметра. Формула для подсчета среднего диаметра метрической резьбы имеет вид

d2=M - 3d+O,866p.

Для устранения влияния погрешностей угла профиля на измерение размера d2 применяют проволочки так называемого рационального диаметра, при котором точки их контакта расположены на рас стоянии, равном среднему диаметру. Резьбу считают годной, если приведен ный и собственно средний диаметр нахо дятся в пределах допуска на средний диаметр.

Дифференцированный метод целесооб разно применять для контроля точных резьб: резьбы калибров, ходовых винтов станков и приборов. Допу ски для этих резьб, как правило, назначают дифференцированно на каждый элемент резьбы в отдельности.

Комплексный метод контроля резьбы заключается в непосред ственном определении положения ее действительного контура отно сительно предельных контуров посредством резьбовых калибров. Резьбовые калибры применяют глав ным образом для контроля изделий, изготовляемых в большом числе: болтов, гаек, шпилек и т. п. Контроль указанных изделий посредством резьбовых калибров является основным и наиболее распространенным на предприятиях

НОРМИРОВАНИЕ ТОЧНОСТИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ И СОЕДИНЕНИЙ