Основные определения и понятия о размерах, допусках и посадках

Основные определения и понятия о размерах, допусках и посадках.

Размеры.

Основные термины и определения установлены ГОСТ 25346-89 «Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных 6отклонений».

Размеры – числовое значение линейных величин (диаметров, длин и т.д.) в машиностроении и приборостроении размеры указываются в миллиметрах (мм).

Все размеры подразделяют на номинальные, действительные и предельные.

Номинальный размер — размер, который указывают на чертеже на основании инженерных расчетов, опыта проектирования, обеспечения конструктивного совершен�ства или удобства изготовления детали (изделия). Относи�тельно номинального размера определяют предельные размеры, он служит также началом отсчета откло�нений.

Чтобы уменьшить разнообразие назначаемых конструк�торами размеров со всеми вытекающими преимуществами (сужением сортамента материалов, номенклатуры мерного режущего и измерительного инструмента, сокращением типоразмеров изделий и запасных частей к ним и т. п.), а также в целях применения научно обоснованных, наи�более рационально построенных рядов чисел, при кон�струировании следует руководствоваться ГОСТ 6636 — 69 на нормальные линейные размеры.

В стандартизации применяют ряды чисел, члены которых являются членами геометрической прогрессий.

За основу построения рядов предпочтительных чисел взяты геометрические прогрессии со знаменателями, которые представлены в табл.

|

Обозначение ряда

|

Знаменатель прогрессии

|

Количество членов

прогрессии

|

|

R5

|

510 =1,6

|

5

|

|

R10

|

1010 =1,25

|

10

|

|

R20

|

2010 =1,12

|

20

|

|

R40

|

4010 =1,059

|

40

|

|

R80

|

8010 =1,029

|

80

|

Ряды R5... R40 - основные.

Ряд R80 - дополнительный.

Члены рядов геометрической прогрессии округляют с относительной разностью в пределах от +1,26% до -1,01% и принимают в качестве членов рядов предпочтительных чисел.

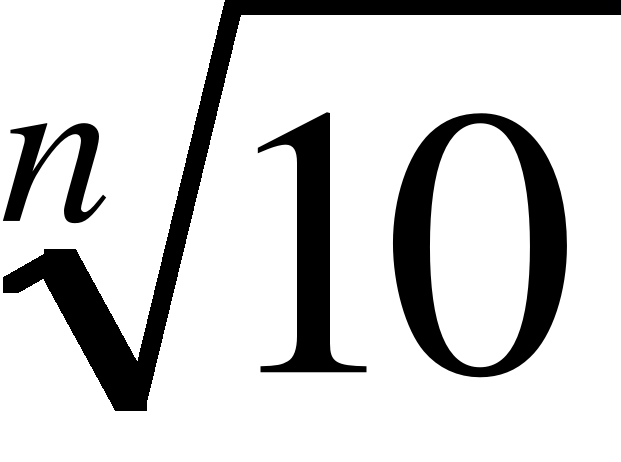

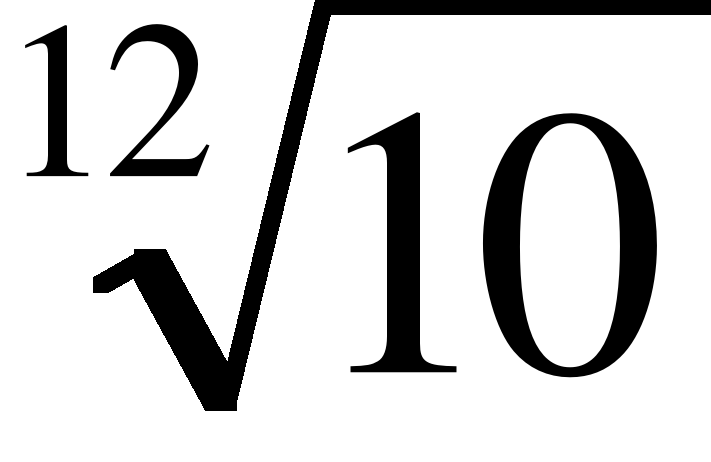

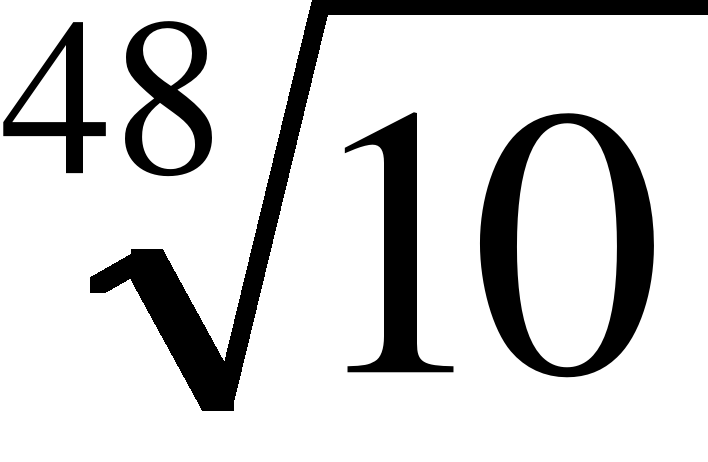

Стандарт содержит четыре основных ряда чисел (табл.): R5, R10, R20 и R40 , построенных по геометриче�ской прогрессий со знаменателями, равными

jn= j5=

j5= ; j10=

; j10=  ;j20=

;j20= и j40=

и j40= .

.

Каждый ряд содержит в каждом десятичном интервале соответ�ственно 5, 10, 20 и 40 различных чисел. Более редкий ряд всегда является предпочтительным по отношению к более частому. Цифры в других десятичных интервалах получают умножением или делением указанных величии на 10, 100, 1000 и т. д.

Табл. 2 Основные ряды. Ряд размеров. Ряды предпочтительных чисел.

|

R5

|

R10

|

R20

|

R40

|

|

1,00

|

1.00

|

1,00

|

1,00

|

|

|

|

|

1,06

|

|

|

|

1,12

|

1,12

|

|

|

|

|

1,18

|

|

|

1,25

|

1,25

|

1,25

|

|

|

|

|

1,32

|

|

|

|

1,40

|

1,40

|

|

|

|

|

1,50

|

|

1,60

|

1,60

|

1,60

|

1,60

|

|

|

|

|

1,70

|

|

|

|

1,80

|

1,80

|

|

|

|

|

1,90

|

|

|

2,00

|

2,00

|

2,00

|

|

|

|

|

2,12

|

|

|

|

2,24

|

2,24

|

|

|

|

|

2,36

|

|

2,50

|

2,50

|

2,50

|

2,50

|

|

|

|

|

2,65

|

|

|

|

2,80

|

2,80

|

|

|

|

|

3,00

|

|

|

3,15

|

3,15

|

3,15

|

|

|

|

|

3,35

|

|

|

|

3,55

|

3,55

|

|

|

|

|

3,75

|

|

4,00

|

4,00

|

4,00

|

4,00

|

|

|

|

|

4,25

|

|

|

|

4,50

|

4,50

|

|

|

|

|

4,75

|

|

|

5,00

|

5,00

|

5,00

|

|

|

|

|

5,30

|

|

|

|

5,60

|

5,60

|

|

|

|

|

6,00

|

|

6,30

|

6,30

|

6,30

|

6,30

|

|

|

|

|

6,70

|

|

|

|

7,10

|

7,10

|

|

|

|

|

7,50

|

|

|

8,00

|

8,00

|

8,00

|

|

|

|

|

8,50

|

|

|

|

9,00

|

9,00

|

|

|

|

|

9,50

|

|

10,00

|

10,00

|

10,00

|

10,00

|

Стандарт не распространяется на технологические межоперационные размеры и на раз�меры, связанные расчетными зависимостями с другими принятыми размерами или размерами, стандартных ком�плектующих изделий.

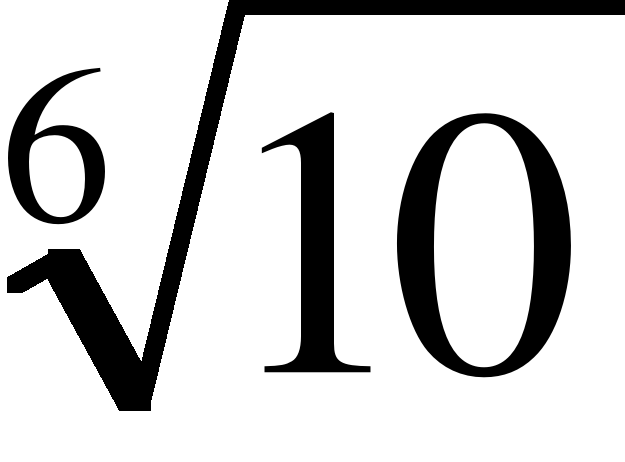

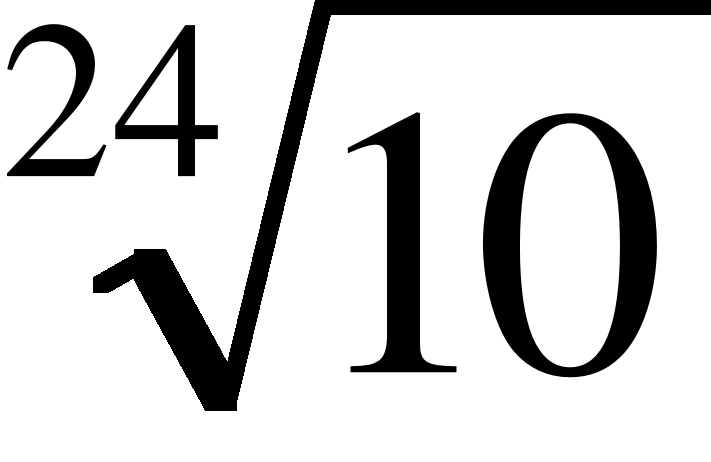

В электротехнике и электронике применяются ряды предпочтительных чисел Е по геометрические прогрессии со знаменателями:

j6==  , j12==

, j12== , j24=

, j24= , j48==

, j48== , j96==

, j96==

Наиболее применимы номинальные ряды E6, E12, E24

Значения номиналов для некоторых рядов приведены в таблице

|

Номинальные ряды E6, E12, E24

|

|

E6

|

E12

|

E24

|

|

E6

|

E12

|

E24

|

|

E6

|

E12

|

E24

|

|

1,0

|

1,0

|

1,0

|

|

2,2

|

2,2

|

2,2

|

|

4,7

|

4,7

|

4,7

|

|

|

|

1,1

|

|

|

|

2,4

|

|

|

|

5,1

|

|

|

1,2

|

1,2

|

|

|

2,7

|

2,7

|

|

|

5,6

|

5,6

|

|

|

|

1,3

|

|

|

|

3,0

|

|

|

|

6,2

|

|

1,5

|

1,5

|

1,5

|

|

3,3

|

3,3

|

3,3

|

|

6,8

|

6,8

|

6,8

|

|

|

|

1,6

|

|

|

|

3,6

|

|

|

|

7,5

|

|

|

1,8

|

1,8

|

|

|

3,9

|

3,9

|

|

|

8,2

|

8,2

|

|

|

|

2,0

|

|

|

|

4,3

|

|

|

|

9,1

|

Номиналы промышленно выпускаемых радиодеталей (сопротивление резисторов, ёмкость конденсаторов, индуктивность небольших катушек индуктивности) имеют отнюдь не произвольные значения, а берутся из специальных номинальных рядов. Точнее, номиналы деталей могут быть произвольным числом из соответствующего ряда, умноженным на произвольный десятичный множитель (десять в произвольной степени), например резистор из ряда E12 может иметь сопротивление 1,2 Ом, 12 Ом, 120 Ом, …, 1,2 МОм, 12 МОм, 1,5 Ом, 15 Ом и т. д.

Название ряда указывает общее число элементов в нём, т. е. ряд E24 содержит 24 числа в интервале от 1 до 10, E12 — 12 чисел и т. д.

Каждый ряд соответствует определённому допуску в номиналах деталей. Так, детали из ряда E6 имеют допустимое отклонение от номинала ±20 %, из ряда E12 — ±10 %, из ряда E24 — ±5 %. Собственно, ряды устроены таким образом, что следующее значение отличается от предыдущего чуть меньше, чем на двойной допуск.

Указание на схемах номиналов элементов, не принадлежащих никакому ряду без особого технического обоснования, считается неграмотностью. Видно, что ряд E12 получается вычёркиванием из ряда E24 каждого второго номинала, аналогично, E6 получается вычёркиванием из E12 каждого второго номинала.

Номинальный размер указывается на чертеже на основании расчётов, опыта проектирования, удобства изготовления и т.д. Номинальный размер служит началом отсчёта, относительно которого определяют предельные размеры.

С целью сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента, а также облегчения типизации технологических процессов значения размеров, полученные при расчете, округляют, как правило, в большую сторону в соответствии со значениями нормальных линейных размеров по ГОСТ 6636-69 «Нормальные линейные размеры».

Во всех случаях необходимо стремиться применять одно из основных предпочтительных чисел, указанных в стандарте. При округлении размеров следует отдавать предпочтение значениям рядов Ra5, Ra10 и Ra20 перед значениями рядов Ra10,Ra20 и Ra40 соответственно.

Действительный размер - это размер, установленный при измерении с допустимой погрешностью. Изготовить деталь с абсолютно точными размерами и измерить без учета погрешностей практически невозможно, поэтому и введено это понятие.

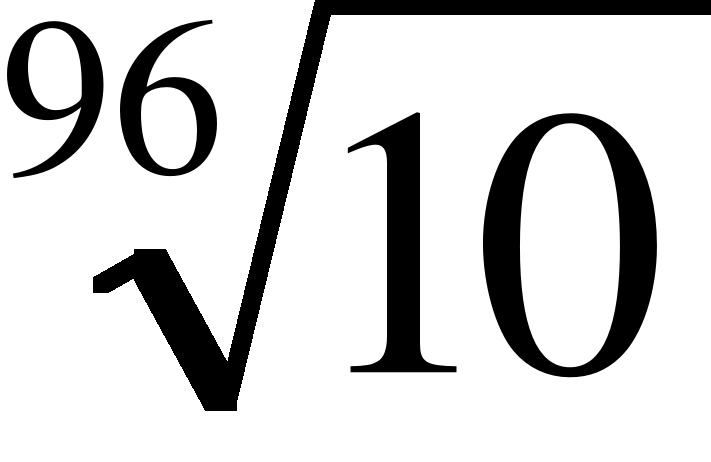

Предельные размеры - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший - наименьшим предельным размером.

Номинальный размер (обозначают D) – р-р, относительно которого определяются предельные размеры и относительные отклонения.

Для сопрягаемых поверхностей номинальный размер является общим и является основным размером деталей и их соединений. Назначаются они по результатам прочностных, критериев работоспособности, технологических соображений и параметров эксплуатации.

Действительный размер (Dr, dr) – р-р, установленный измерением с допустимой погрешностью (r - real).

Предельные размеры (наибольший и наименьший) – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Обозначим их Dmax и Dmin - для отверстий, и dmax и dmin – для валов.

Основные понятия о допусках и посадках.

ГОСТ 25346 – 89

Для элементов деталей и их соединений в виде гладких цилиндрических или плоских поверхностей стандарт устанавливает основные определения. Примером таких соединений и деталей могут служить цилиндрические поверхности валов зубчатых, колес, отверстия, штифты, плоские направляющие поверхности, шпонки, шлицевые валы, отверстия и сопряжения переплетенных деталей между собой.

Вал–термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие–термин условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы

Поверхности разделяют на сопрягаемые и несопрягаемые.

Сопрягаемые – поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы в механизмы (примеры…)

Несопрягаемые или свободные – конструктивно необходимые поверхности, но не предназначенные для соединения с поверхностями других деталей (торцовые поверхности венцов колес, не рабочие поверхности дисков и т.д.).

Охватывающие – внутренние цилиндрические поверхности, а так же внутренние поверхности, образованные параллельными плоскостями.

Охватываемые – наружные поверхности, участвующие в сопряжении Охватывающие поверхности условно называют отверстиями, а охватываемые поверхности – валами. Для отверстий принято обозначение D, для валов – d.

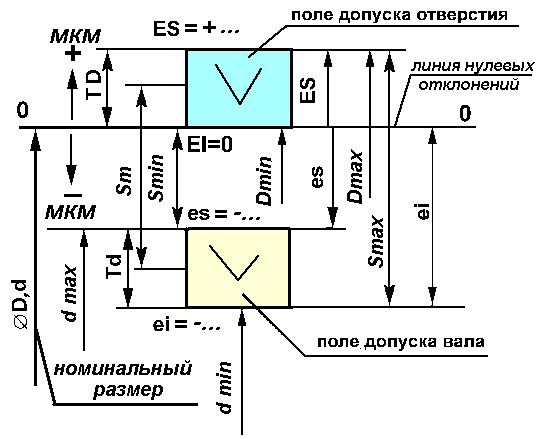

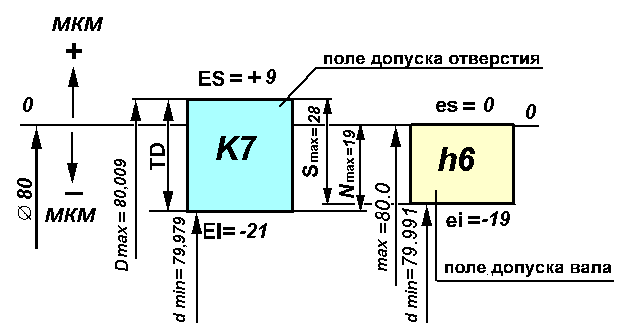

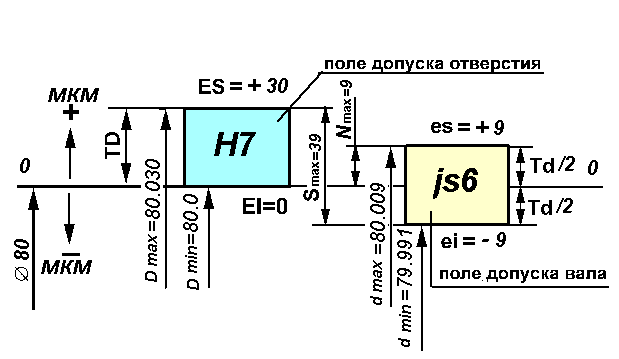

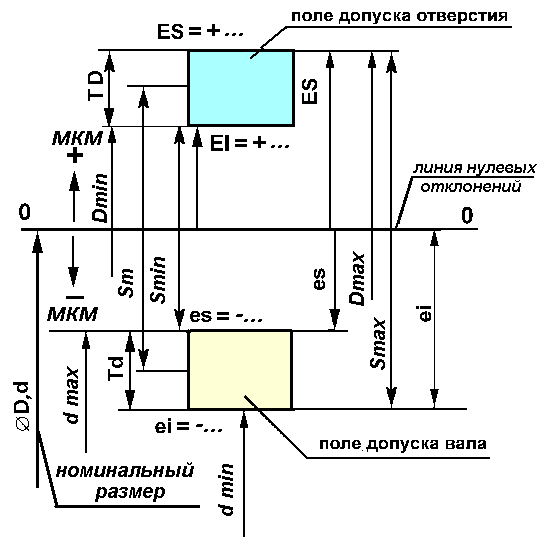

Расположение полей допусков отверстия и вала при посадке с зазором (оба отклонения отверстия положительны, а оба отверстия вала отрицательны).

Отклонением называют алгебраическую разность между размером (действительным, предельным) и соответствующим номинальным размером.

Отклонение отверстий обозначают Е, отклонение валов – e.

Действительное отклонение – (Еr, er) – алгебраическая разность действительного и номинального размеров.

Er = Dr – D ; er = dr – d

Предельное отклонение – разность предельного и номинального размеров.

Здесь различают:

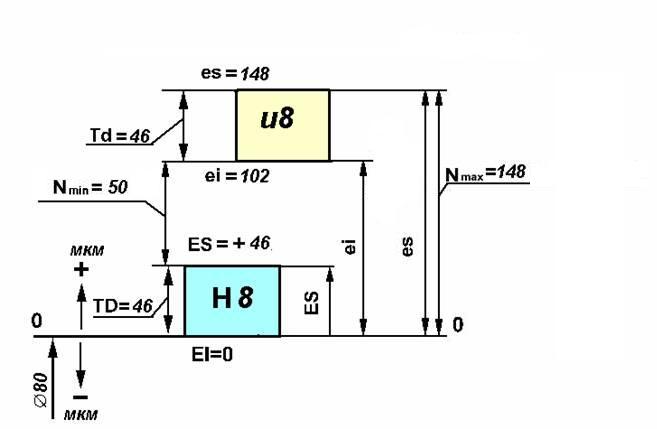

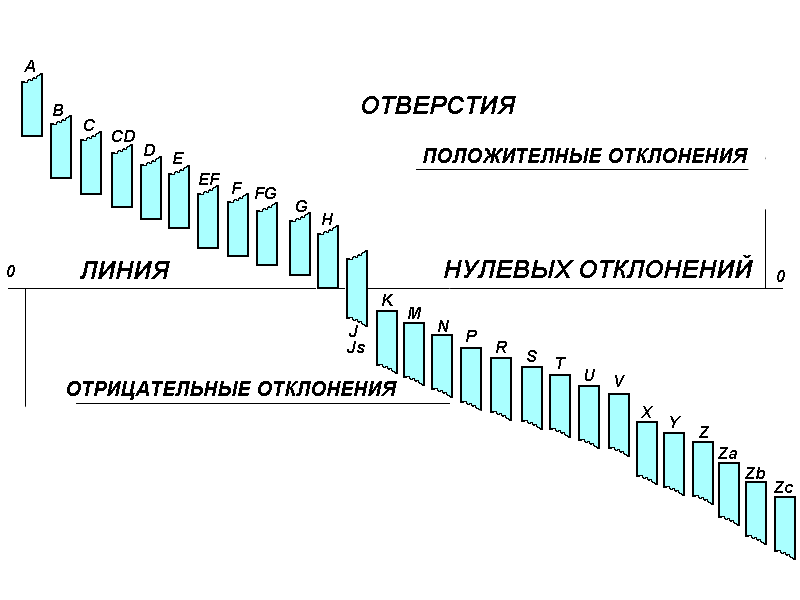

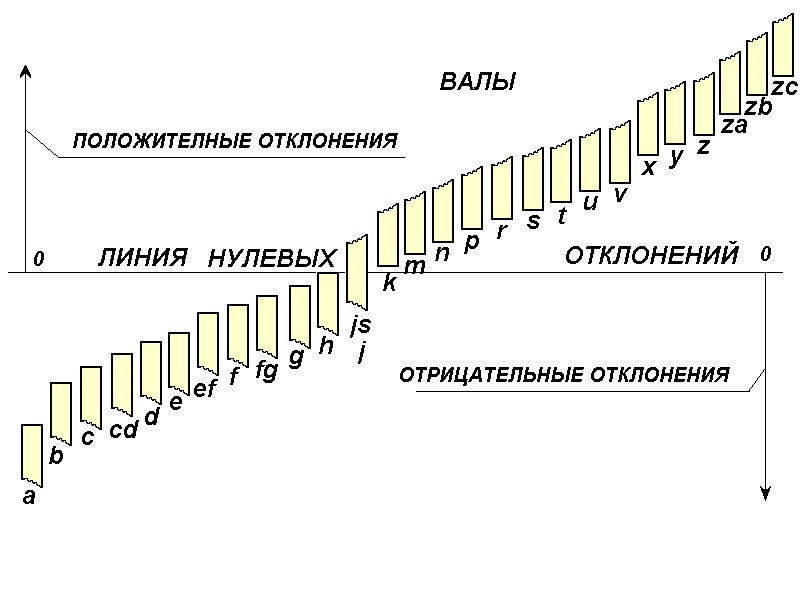

Верхнее отклонение (ES, es) – алгебраическая разность наибольшего предельного и номинального размеров.

ES = Dmax – D; es = dmax – D

Нижнее отклонение (EI, ei) – алгебраическая разность наименьшего предельного и номинального размеров.

EI = Dmin – D; ei = dmin – D

Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии.

Наряду с указанными существуют еще и среднее отклонение – полу сумма верхнего или нижнего отклонения. (m – mittel)

Em = 0,5 (ES + EI); em = 0,5 (es+ei)

Отклонения – алгебраические величины, поэтому угол знака обязателен.

+ - если предельный или действительный размер больше номинального.

- если предельный или действительный размер меньше номинального.

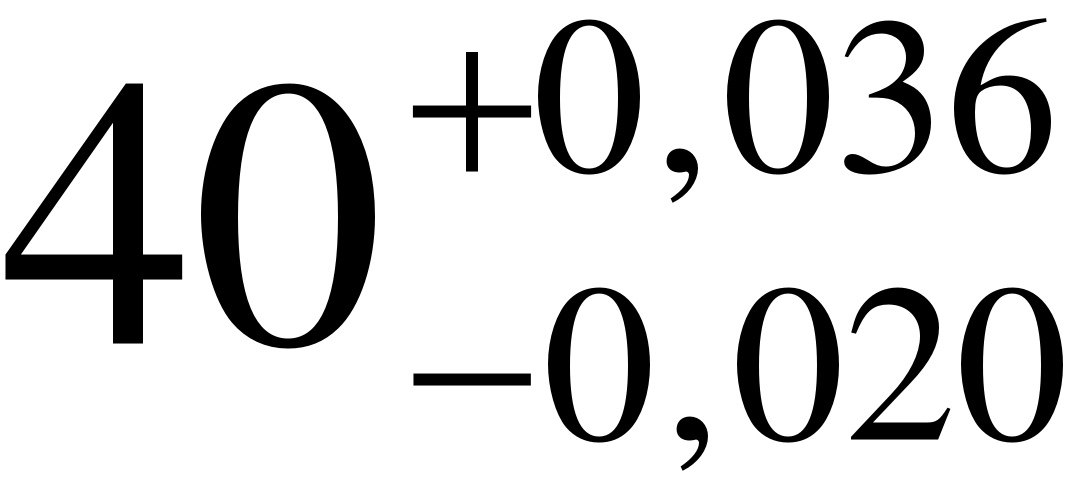

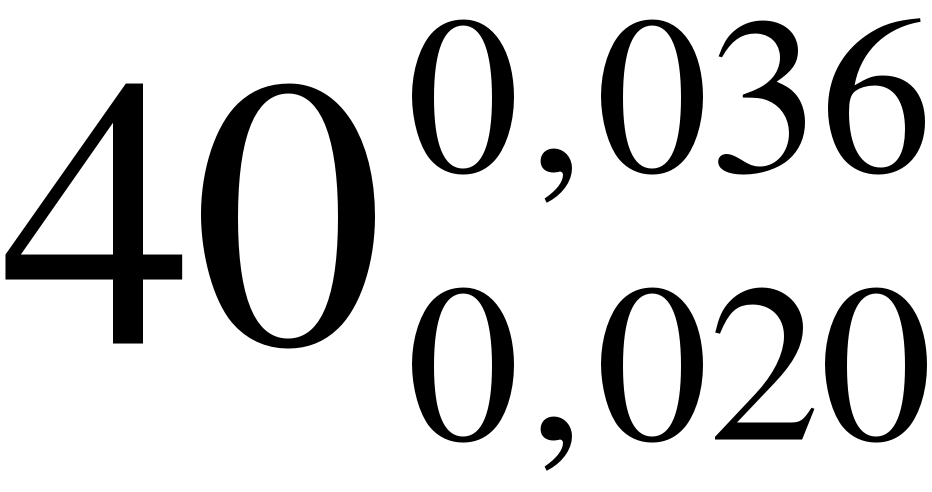

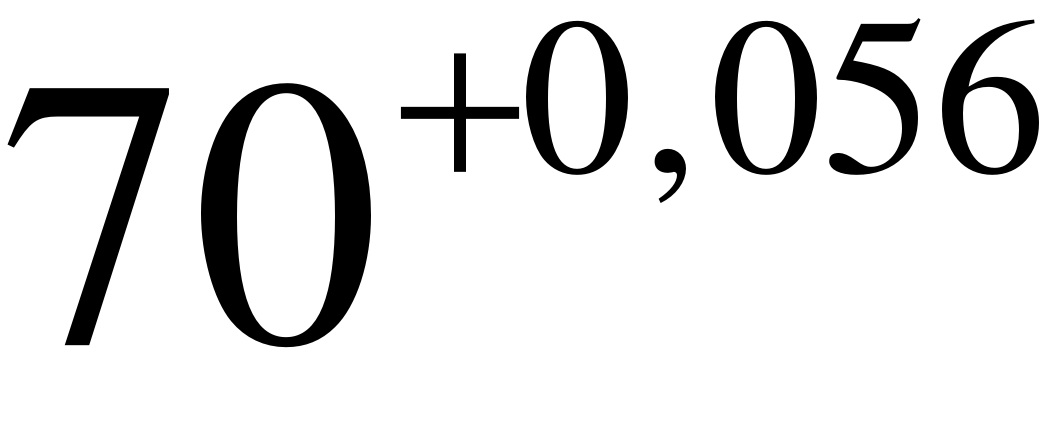

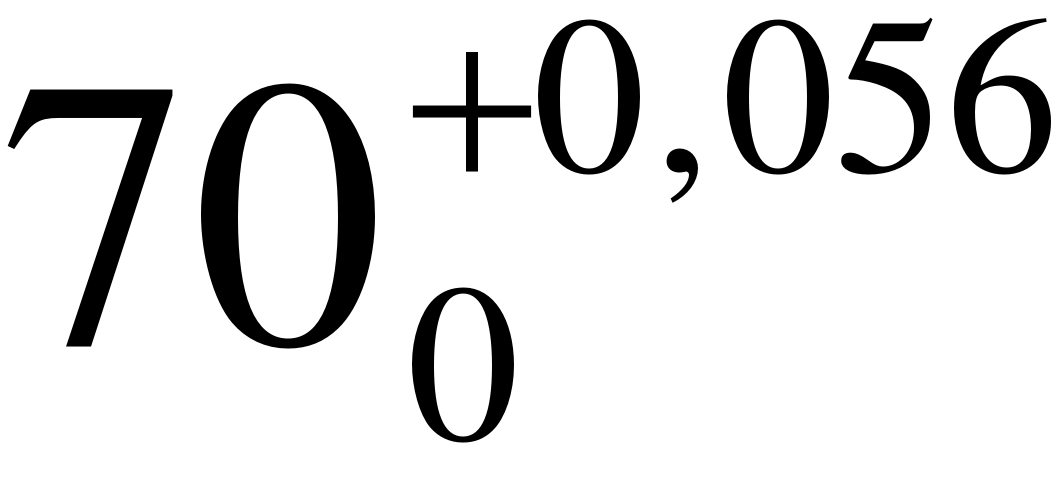

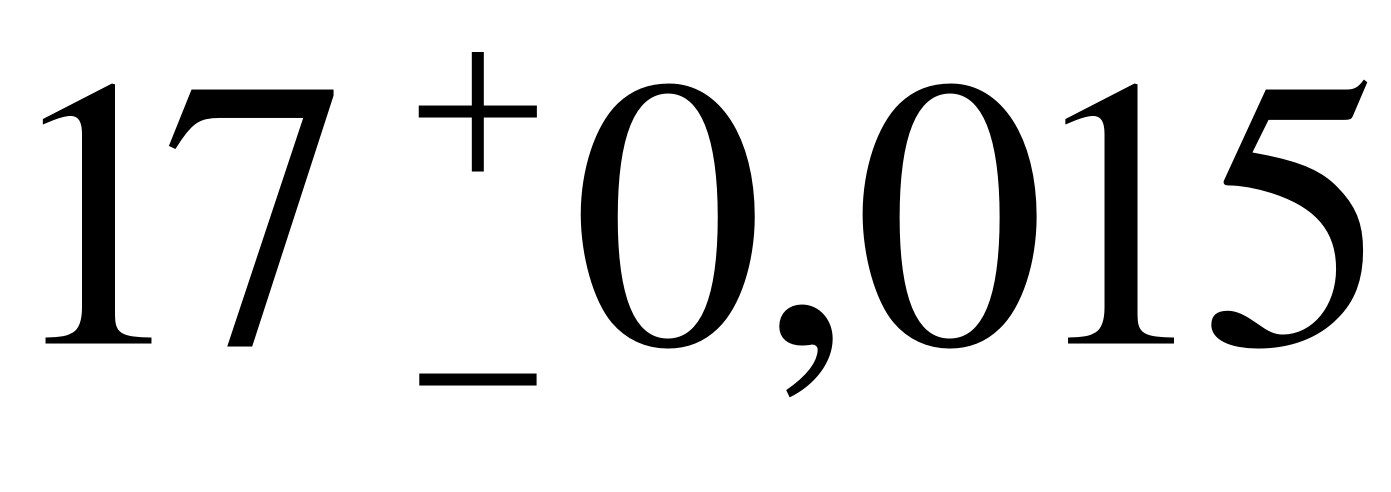

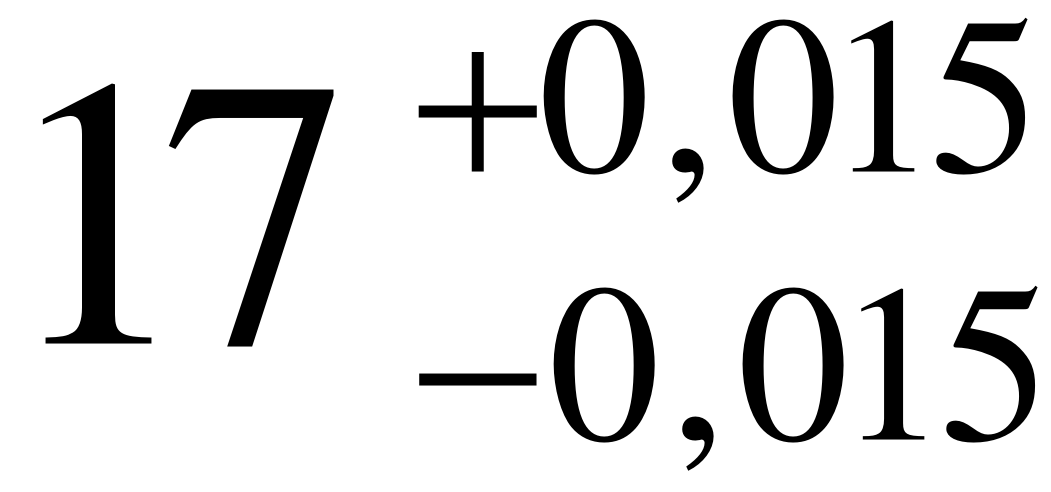

В справочниках отклонения в мкм, на чертежах – в мм. В расчетах удобно пользоваться мкм. На чертежах отклонения пишут одно под другим при разных абсолютных значениях, количество цифр одинаково. Если одно из отклонений равно нулю, то оно либо указывается, либо остается пустой его строчка (писать что-либо, кроме 0 в ней нельзя). Равные отклонения указываются одним числом с двумя знаками.

Правильно: Неправильно:

70+0,056

70 56

70 56

, но можно

, но можно

Предельные отклонения, как и предельные размеры, характеризуют точность действительных размеров и погрешности обработки детали. Для обработки деталей д.б. заданы либо предельные размеры, либо предельные

отклонения. Удобнее пользоваться предельными отклонениями. Они приводятся в справочниках в микрометрах и обязательно со знаком.

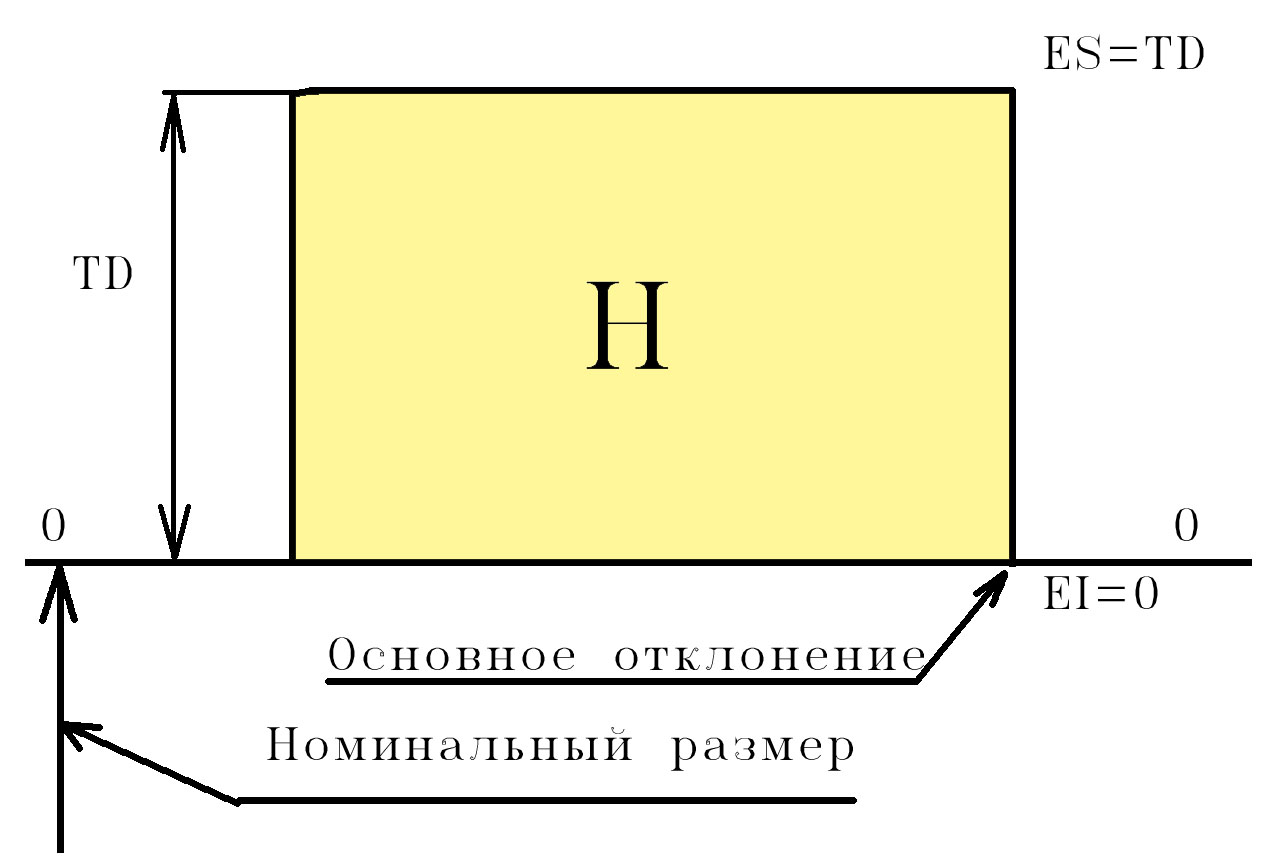

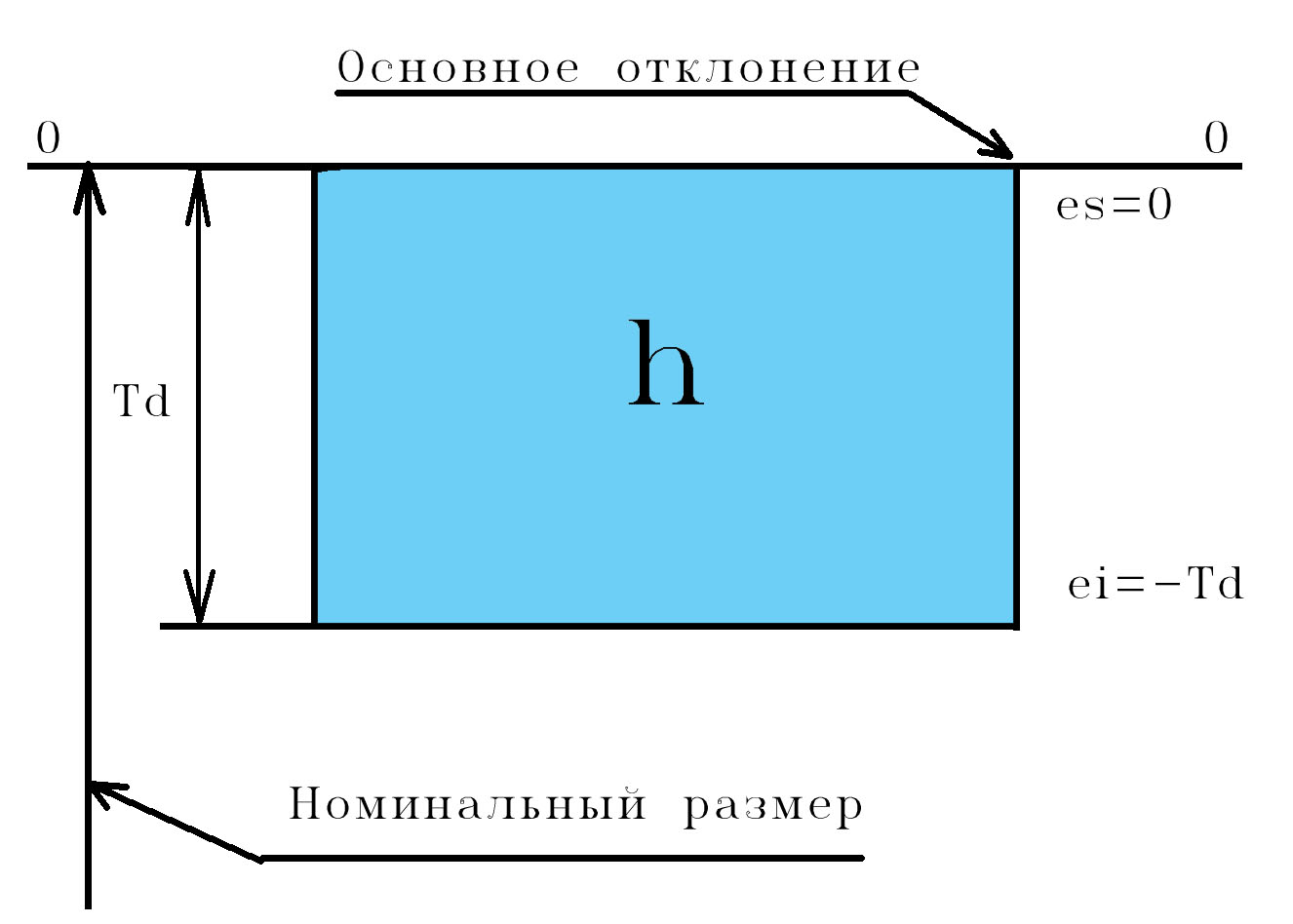

Допуск размера.

Разброс действительных параметров неизбежен, но при этом не должна нарушаться работоспособность изделий, т.е. действительные размеры деталей должны находиться в допустимых пределах, которые определяются предельными размерами или отклонениями.

Допуск (Т – общее значение, TD – отверстия, Td - вала) – разность наибольшего и наименьшего предельных размеров.

TD = Dmax – Dmin; Td = dmax - dmin

Допуск – абсолютная величина алгебраической разности верхнего и нижнего отклонений:

TD = ES – EI; Td = es – ei

Допуск – всегда положительная величина. От величины допуска во многом зависит качество деталей и стоимость их изготовления. С увеличением допуска качество деталей, как правило, снижается, а стоимость изготовления уменьшается.

Допуск характеризует точность параметра. Знание допуска и номинального размера не дают однозначного толкования о годности детали!!!

Необходимо знание двух предельно допустимых размеров

Поле допуска – это поле ограниченное верхним и нижним предельными отклонениями относительно номинального размера – нулевой линии.

Нулевая линия- это линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

При графическом изображении поле заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям, относительно нулевой.

Удобнее указывать положение допуска относительно номинального размера предельными отклонениями:

верхним - ES, es

и нижним - El, ei.

Отклонения могут быть положительными (выше нулевой линии) и отрицательными (ниже нулевой линии). Их всегда указывают со знаком!

В графическом изображении отклонения и допуски в едином масштабе с размерами представить практически невозможно, и их представляют схематично. Весь допуск располагается по одну сторону размера

Графическое изображение допусков и отклонений.

Графический способ обладает высокой наглядностью и позволяет быстро определить характер соединений деталей, облегчает выполнение различных расчетов.

В отличие от допуска определяется не только величиной, но и расположение допуска относительно номинального размера. Предельные

отклонения размеров наносить по ГОСТ 2. 307 - 68. Отклонения в числовом выражении указываются непосредственно после номинального размера в долях миллиметра и со знаком!!!

Расположение полей допусков отверстия и вала при посадке с зазором (оба отклонения отверстия положительны, а оба отверстия вала отрицательны).

Масштаб выдерживать нельзя, т.к. допуски в сотни тысяч раз меньше номинальных размеров.

Положение поля допуска относительно номинального размера или нулевой линии определяется одним из 2-ух отклонений – верхним или нижним, которое называют основным.

ПОСАДКА - характер соединения деталей, определяемый разностью их размеров до сборки.

Нужный характер соединения достигается за счет относительного смещения полей допусков.

Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Подвижные соединения - при наличии зазоров.

ЗАЗОР S – разность размеров отверстия и вала, если размеры вала меньше размеров отверстия.

В предельных случаях годное соединение может иметь наименьший Smin либо наибольший Smax зазоры.

НАИМЕНЬШИЙ ЗАЗОР - разница наименьшего отверстия и

наибольшего вала.

S min = Dmin – dmax

НАИБОЛЬШИЙ ЗАЗОР - разница наибольшего отверстия и

наименьшего вала.

S max = Dmax – dmin

ДОПУСК ЗАЗОРА - разница наибольшего и наименьшего зазоров, либо сумма допусков отверстия и вала.

Тs = Smax – Smin = TD + Td

Посадка натягом – посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему.

Неподвижные соединения - при наличии натягов.

НАТЯГ N - разность размеров вала и отверстия до сборки соединения, если размер вала больше размера отверстия. Соединение с натягом обеспечивает взаимную неподвижность деталей после их сборки.

НАИМЕНЬШИЙ НАТЯГ – Nmin разница наибольшего отверстия и наименьшего вала.

Nmin = dmin -Dmax = ei-ES

НАИБОЛЬШИЙ НАТЯГ – Nmax - разница наибольшего отверстия и наименьшего вала.

Nmax = dmax - Dmin = es -EI

ДОПУСК НАТЯГА TN - разница наибольшего и наименьшего натягов, либо сумма допусков.

TN =Nmax - Nmin = TD + Td

Переходная посадка – посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала.

Переходные посадки - характеризуется наличием, как зазора, так и натягов и перекрытием полей допусков.

Возможен: НАИБОЛЬШИЙ НАТЯГ и НАИБОЛЬШИЙ ЗАЗОР, наименьшие значения равны нулю.

ДОПУСК ПЕРЕХОДНЫХ ПОСАДОК TSN это сумма предельных параметров (зазора и натяга) или сумма допусков сопрягаемых деталей.

ts,n =Тпос = Smax+ Nmax = td + Тd

ПОСТРОЕНИЕ СИСТЕМ ДОПУСКОВ И ПОСАДОК.

СИСТЕМА ДОПУСКОВ И ПОСАДОК - совокупность рядов допусков и посадок закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов.

Система упорядочивает и облегчает назначение допусков и посадок, а также ограничивает необходимое и достаточное количество их, обеспечивая возможность выбора по точности и характеру сопряжений.

Применение стандартов обязательно!!!

ЕДИНИЦА ДОПУСКА.

Единица допуска экспериментально установленная зависимость, позволяющая объективно оценивать точность размеров разной величины и необходимых для обоснованного составления ряда допусков.

Единица допуска - множитель в формулах допусков системы, являющийся функцией номинального размера.

Единицу допуска определяют по формуле для размеров до 500 мм.

Разные по величине допуски можно рассматривать как произведение некоторого коэффициента а на единицы допуска i;

Т = a i,

где а – число единиц допуска, зависящее от точности изготовления (квалитет) и не зависящее от номинального размера. Последовательность коэффициентов а построена по стандартному ряду R5 с j5= ………..

………..

Число единиц допуска, содержащихся в допуске

по квалитетам, коэффициент точности «а»

Таблица 1

|

Квалитет IT

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

|

Коэф. точн. а

|

7

|

10

|

16

|

25

|

40

|

64

|

100

|

160

|

250

|

400

|

640

|

1000

|

Точность размера тем выше, чем меньше единиц содержит его допуск. В соответствии с формулой каждый размер имеет свой допуск на определённом уровне точности и допусков этих множество. Ограничение количества допусков вводит градация интервалов размеров. Диапазон размеров до 500 мм разбит на 13 основных интервалов Интервалы подразделяются на основные и промежуточные.:

свыше 1 до 3 мм; свыше 30 до 50 мм; свыше 250 до 315 мм;

свыше 3 до 6 мм; свыше 50 до 80 мм; свыше 315 до 400 мм;

свыше 6 до 10 мм; свыше 80 до 120 мм; свыше 400 до 500 мм.

свыше 10 до 18 мм; свыше 120 до 180 мм; свыше 18 до 30 мм; свыше 180 до 250 мм;

Промежуточные интервалы введены для номинальных разме�ров свыше 10 мм и делят каждый основной интервал на две, а в некоторых случаях - на три части.

Разбивка диапазона на интервалы номинальных размеров име�ет большое технико-экономическое значение, поскольку пример�но на порядок сокращает число единиц допуска, а следовательно, и допусков по сравнению с тем, если бы допуски рассчитывались для каждого номинального размера, а не для среднего геометри�ческого диаметра интервала

где Dmax и: Dmin - соответственно наибольший и наименьший раз�меры интервала, мм.

Например, для интервала свыше 50 до 80 мм средний геометрический размер D= 63,25 мм, а единица допуска i=1,86. Аналогично получен ряд чисел i для принятых интервалов.

Значение единиц допуска i для различных

интервалов размеров Таблица 2

|

Интервалы

размеров мм

|

Свыше - до

|

|

|

1

|

3

|

6

|

10

|

18

|

30

|

50

|

80

|

120

|

180

|

250

|

315

|

|

|

3

|

6

|

10

|

18

|

30

|

50

|

80

|

120

|

180

|

250

|

315

|

400

|

|

i, мкм

|

0,55

|

0,73

|

0,90

|

1,08

|

1,31

|

1,56

|

1,86

|

2,17

|

2,52

|

2,50

|

3,23

|

3,54

|

КВАЛИТЕТ.

КВАЛИТЕТ - (степень точности) ступени градации значений допусков системы.

ГОСТ 25346 - 82 установил 20 квалитетов от 0.1-го до 18-го в порядке понижения точности.

Стандартный допуск того или иного квалитета обозначается сочетанием букв IT (от англ, Interneishenl tolerance международный допуск) с номером квалитета.

Табличные значения ITO1–IT4 определены по индивидуальным формуламIТ5-IТ17по

Т = a i,

Определим допуск для размера 64мм в квалитете IT8.

=, для IT8 a=25

Т = a i =1,864 25=46,6мкм

Теперь на основе двух рядов стандартных величин получена таблица допусков размеров. Сравнивая вычисленный и полученный из таблицы результат, замечаем не значительную разницу в десятые доли микрометра.

Величины допусков (мкм) для различных интервалов

размеров (мм) и квалитетов Таблица 3

|

Ква

литеты

|

Интервалы (свыше) – до, мм

|

|

|

До

3

|

3

6

|

6

10

|

10

18

|

18

30

|

30

50

|

50

80

|

80

120

|

120

180

|

180

250

|

250

315

|

315

400

|

400

500

|

|

01

|

0,3

|

0,4

|

0,4

|

0,5

|

0,6

|

0,6

|

0,8

|

1

|

1,2

|

2

|

2,5

|

3

|

4

|

|

0

|

0,5

|

0,6

|

0,6

|

0,8

|

1

|

1

|

1,2

|

1,5

|

2

|

3

|

4

|

5

|

6

|

|

1

|

0,8

|

1

|

1

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

3,5

|

4,5

|

6

|

7

|

8

|

|

2

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

7

|

8

|

9

|

10

|

|

3

|

2

|

2,5

|

2,5

|

3

|

4

|

4

|

5

|

6

|

8

|

10

|

12

|

13

|

15

|

|

4

|

3

|

4

|

4

|

5

|

6

|

7

|

8

|

10

|

12

|

14

|

16

|

18

|

20

|

|

5

|

4

|

5

|

6

|

8

|

9

|

11

|

13

|

15

|

18

|

20

|

23

|

25

|

27

|

|

6

|

6

|

8

|

9

|

11

|

13

|

16

|

19

|

22

|

25

|

29

|

32

|

36

|

40

|

|

7

|

10

|

12

|

15

|

18

|

21

|

25

|

30

|

35

|

40

|

46

|

52

|

57

|

63

|

|

8

|

14

|

18

|

22

|

27

|

33

|

39

|

46

|

54

|

63

|

72

|

81

|

89

|

97

|

|

9

|

25

|

30

|

36

|

43

|

52

|

62

|

74

|

87

|

100

|

115

|

130

|

140

|

155

|

|

10

|

40

|

48

|

58

|

70

|

84

|

100

|

120

|

140

|

160

|

185

|

210

|

230

|

250

|

|

11

|

60

|

75

|

90

|

110

|

130

|

160

|

190

|

220

|

250

|

290

|

320

|

360

|

400

|

|

12

|

100

|

120

|

150

|

180

|

210

|

250

|

300

|

350

|

400

|

460

|

520

|

570

|

630

|

|

13

|

140

|

180

|

220

|

270

|

330

|

390

|

460

|

540

|

630

|

720

|

810

|

890

|

970

|

|

14

|

250

|

300

|

360

|

430

|

520

|

620

|

740

|

870

|

1000

|

1150

|

1300

|

1400

|

1550

|

|

15

|

400

|

480

|

580

|

700

|

840

|

1000

|

1200

|

1400

|

1600

|

1850

|

2100

|

2300

|

2500

|

|

16

|

600

|

750

|

900

|

1100

|

1300

|

1600

|

1900

|

2200

|

2500

|

2900

|

3200

|

3600

|

4000

|

|

Примечание: для размеров до 1 мм квалитеты IT4…..IT16 не применяются

|

В EСДП установлено 20 квалитетов, обозначаемых порядковым номером: 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16: 17 и 18. Наивысшей точности соответствует квалитет 01, а наименьшей - 18-й квалитет. Точность убывает от квалитета 01 к квалитету 18.

Допуск квалитета условно обозначают прописными латинскими буквами IT с номером квалитета, например, IT- допуск 6-го квалитета. В дальнейшем под словом допуск понимается допуск системы. Квалитеты 01, 0 и 1 предусмотрены для оценки точности плоскопараллельных концевых мер длины, а квалитеты 2, 3 и 4 для оценки гладких калибров-пробок и калибров-скоб. Размеры деталей высокоточных ответственных соединений, например подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности, шпинделей прецизионных и точных металлорежущих станков и другие выполняют по 5-му и 6-му квалитетам. Квалитеты 7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении, например деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков, измерительных приборов. Размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, текстильных и сельскохозяйственных машин преимущественно выполняют по 9-му квалитету. Квалитет 10 предназначен для размеров неответственных соединений, например для размеров деталей сельскохозяйственных машин, тракторов и вагонов. Размеры деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеры крышек, фланцев, деталей, полученных литьем или штамповкой, назначают по 11-му и 12-му квалитетам.

Квалитеты 13—17 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т. е. для свободных размеров, а также для межоперационных размеров.

работки изделий.

ОСНОВНЫЕ ОТКЛОНЕНИЯ

ОСНОВНЫЕ ОТКЛОНЕНИЯ обозначают буквами латинского алфавита.

Численные значения основных отклонений получены по эмпирическим формулам и представлены в ГОСТ 25346-89

ОСНОВНЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ ОТВЕРСТИЙ И ВАЛОВ,

ДЛЯ ПОСАДОК С ЗАЗОРОМ МКМ

Для валов - верхнее отклонение es со знаком ( - ).

Для отверстий - нижнее отклонение EI со знаком( + ).

Таблица .4.

|

|

Обозначение основного отклонения

отверстия или вала

|

|

|

|

|

|

|

|

Интервалы

размеров мм

|

А

a

|

B

b

|

С

c

|

СD

cd

|

D

d

|

Е

e

|

EF

ef

|

F

f

|

FG

fg

|

G

g

|

H

h

|

|

свыше 1 до 3

свыше 3 до 6

свыше 6 до 10

|

240

270

280

|

140 140 160

|

60

70

80

|

34

46

56

|

20

30

40

|

14

20

25

|

10 14 18

|

6

10 13

|

4

6

8

|

2

4

5

|

0

0

0

|

|

свыше 10 до 14

свыше 14 до 18

|

290

290

|

150

150

|

95

95

|

—

-

|

50

50

|

32

32

|

—

-

|

16

16

|

—

—

|

6

6

|

0

0

|

|

свыше 18 до 24

свыше 24 до 30

|

300

300

|

160

160

|

110

110

|

—

-

|

65

65

|

40

40

|

—

-

|

20

20

|

—

-

|

7

7

|

0

0

|

|

свыше 30 до 40

свыше 40 до 50

|

310

320

|

170

180

|

120

130

|

—

-

|

80

80

|

50

50

|

—

-

|

25

25

|

—

—

|

9

9

|

0

0

|

|

свыше 50 до 65

свыше 65 до 80

|

340

360

|

190 200

|

140 150

|

—

-

|

100

100

|

60

60

|

—

-

|

30

30

|

—

-

|

10

10

|

0

0

|

|

свыше 80 до 100

свыше 100 до 120

|

380

410

|

220 240

|

170 180

|

—

-

|

120

120

|

72

72

|

—

-

|

36

36

|

—

—

|

12

12

|

0

0

|

|

свыше 120 до 140

свыше 140 до 160

свыше 160 до 180

|

460

520

580

|

260 280 310

|

200 210 230

|

—

-

-

|

145

145

145

|

85

85

85

|

—

-

-

|

43

43

43

|

—

-

-

|

14

14

14

|

0

0

0

|

|

свыше 180 до 200

свыше 200 до 225

свыше 225 до 250

|

660

740

820

|

330

380

420

|

240 260 280

|

—

-

-

|

170

170

170

|

100

100

100

|

—

-

-

|

50

50

50

|

—

-

-

|

15

15

15

|

0

0

0

|

|

свыше 250 до 280

свыше 280 до 315

|

920

1050

|

480 540

|

300 330

|

—

-

|

190

190

|

110

110

|

—

-

|

56

56

|

—

-

|

17

17

|

0

0

|

|

свыше 315 до 350

свыше 350 до 400

|

1200 1360

|

600

800

|

360 400

|

—

-

|

210

210

|

125

125

|

—

-

|

62

62

|

—

-

|

18

18

|

0

0

|

|

свыше 400 до 450

свыше 450 до 500

|

1500 1680

|

760 840

|

440 480

|

—

-

|

230

230

|

135

135

|

—

-

|

68

68

|

—

-

|

20

20

|

0

0

|

ОСНОВНЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ ОТВЕРСТИЙ И ВАЛОВ,

ДЛЯ ПОСАДОК С НАТЯГОМ МКМ

Для валов: нижние отклонения ei со знаком( + )

Для отверстий: верхние отклонения ES со знаком ( - )

Таблица 5.

|

ОСНОВНЫЕ ОТКЛОЛНЕНИЯ

|

|

Для валов

|

p

|

г

|

s

|

t

|

u

|

v

|

x

|

y

|

z

|

za

|

zb

|

zc

|

|

Для отверстий

|

Р

|

R

|

S

|

T

|

U

|

V

|

X

|

Y

|

Z

|

Za

|

Zb

|

Zc

|

|

до 3

|

6

|

10

|

14

|

-

|

18

|

-

|

20

|

-

|

26

|

32

|

40

|

60

|

|

Свыше 3 до 6

|

12

|

15

|

19

|

-

|

23

|

-

|

28

|

-

|

35

|

42

|

50

|

80

|

|

Свыше 6 до 10

|

15

|

19

|

23

|

-

|

28

|

-

|

34

|

-

|

42

|

52

|

67

|

97

|

|

Свыше 10 до 14

Свыше 14 до 18

|

18

18

|

23

23

|

28

28

|

-

-

|

33

33

|

-

39

|

40 45

|

-

-

|

50

60

|

64

77

|

90

108

|

130

150

|

|

Свыше 18 до 24

Свыше 24 до 30

|

22

22

|

28

28

|

35

35

|

-

41

|

41 48

|

47 55

|

54

64

|

63

75

|

7З

88

|

98

118

|

136

160

|

188

218

|

|

Свыше 30 до 40

Свыше 40 до 50

|

26

26

|

34

34

|

43

43

|

48

54

|

60 70

|

68 81

|

80

97

|

94

114

|

112 136

|

148 180

|

200

242

|

274

325

|

|

Свыше 50 до 65

Свыше 65 до 80

|

32

32

|

41

43

|

53

59

|

66

75

|

87

102

|

102

120

|

122

146

|

144 174

|

172

210

|

226

274

|

300

360

|

405

480

|

|

Свыше 80 до 100

Св. 100 до 120

|

37

37

|

51

54

|

71

79

|

91

104

|

124 144

|

146 172

|

178

210

|

214

254

|

258

310

|

335

400

|

445

525

|

585

690

|

|

Св. 120 до 140

Св. 160 до 140

Св. 160 до 180

|

43

43

43

|

63

65

68

|

92

100

108

|

122 134

146

|

170 190 210

|

202 228 256

|

248 280 310

|

300 340 380

|

365 415 365

|

470 585

600

|

620

700 780

|

800

900

1000

|

|

Св. 180 до 200

Св. 225 до 200

Св. 225 до 250

|

50

50

50

|

77

80

84

|

122 130 140

|

156 180 196

|

236 258 284

|

284 310

340

|

350 385

425

|

425 470 520

|

520 525 640

|

670 740 820

|

880

960 1050

|

1150

1250

1350

|

|

Св. 250 до 280

Св. 280 до 315

|

56

56

|

94

98

|

158 170

|

218

240

|

315

350

|

385

425

|

475 525

|

580

650

|

710 790

|

920 1000

|

1200

1300

|

1550

1700

|

|

Св. 315 до 350

Св. З50 до 400

|

62

62

|

108

114

|

190 208

|

268

294

|

390

435

|

475 530

|

590 660

|

730 820

|

900

1000

|

1150

1300

|

1500

1650

|

1900

2100

|

|

Св. 400 до 450

Св. 400 до 500

|

68

68

|

126 132

|

232 252

|

330

360

|

490 540

|

596

660

|

740 820

|

920

1000

|

1100 1250

|

1450 1600

|

1850

2100

|

2400

2600

|

ОСНОВНЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ ОТВЕРСТИЙ И ВАЛОВ, ДЛЯ ПЕРЕХОДНЫХ X) ПОСАДОК, МКМ

Таблица 7.

|

Отклонения

|

Нижние отклонения валов

( ei )

|

Верхние отклонения отверстий

( ES)

|

|

Обозначения

основных

отклонений

|

j

|

k

|

m

|

n

|

J

|

K

|

M

|

N

|

|

Для квали-

тетов

Диа-

метры

|

5-6

|

7

|

8

|

4-7

|

1-3

8-15

|

для

всех

|

6

|

7

|

8

|

1-8

|

9-16

|

1-8

|

9-16

|

1-8

|

9-16

|

|

св.1

|

до 3

|

-2

|

-4

|

-6

|

0

|

0

|

+2

|

+4

|

+2

|

+4

|

+6

|

0

|

0

|

-2

|

-2

|

-4

|

0

|

|

3

|

6

|

-2

|

-4

|

—

|

+1

|

0

|

+4

|

+3

|

+5

|

+6

|

+10

|

-1+

|

—

|

-4+

|

-4

|

-8+

|

0

|

|

6

|

10

|

-2

|

-5

|

—

|

+1

|

0

|

+6

|

+10

|

+5

|

+8

|

+12

|

-1+

|

—

|

-6+

|

-6

|

-10+

|

0

|

|

10

|

18

|

-3

|

-6

|

—

|

+1

|

0

|

+7

|

+12

|

+6

|

+10

|

+15

|

-1+

|

—

|

-7+

|

-7

|

-12+

|

0

|

|

18

|

30

|

-4

|

-8

|

—

|

+2

|

0

|

+8

|

+15

|

+8

|

+12

|

+20

|

-2+

|

—

|

-8+

|

-8

|

-15+

|

0

|

|

30

|

50

|

-5

|

-10

|

—

|

+2

|

0

|

+9

|

+17

|

+10

|

+14

|

+24

|

-2+

|

—

|

-9+

|

-9

|

-17+

|

0

|

|

50

|

80

|

-7

|

-12

|

—

|

+2

|

0

|

+11

|

+20

|

+13

|

+18

|

+?8

|

-2+

|

—

|

-11+

|

-11

|

-20+

|

0

|

|

80

|

120

|

-9

|

-15

|

—

|

+3

|

0

|

+13

|

+23

|

+16

|

+22

|

+34

|

-3+

|

—

|

-13+

|

-13

|

-23+

|

0

|

|

120

|

180

|

-11

|

-18

|

—

|

+3

|

0

|

+15

|

+27

|

+18

|

+26

|

+41

|

-3+

|

|

-15+

|

-15

|

-27+

|

0

|

|

180

|

250

|

-13

|

-21

|

—

|

+4

|

0

|

+17

|

+31

|

+22

|

+30

|

+47

|

-4+

|

—

|

-17+

|

-17

|

-31+

|

0

|

|

250

|

315

|

-16

|

-26

|

—

|

+4

|

0

|

+20

|

+34

|

+25

|

+36

|

+55

|

-4+

|

—

|

-20+

|

-20

|

-34+

|

0

|

|

315

|

400

|

-18

|

-28

|

—

|

+4

|

0

|

+21

|

+37

|

+29

|

+39

|

+60

|

-4+

|

—

|

-21+

|

-21

|

-37+

|

0

|

|

400

|

500

|

-20

|

-32

|

—

|

+5

|

0

|

+23

|

+40

|

+33

|

+43

|

+66

|

-5+

|

—

|

-23+

|

-23

|

-40+

|

0

|

x Для полей допусков js и JS предельные отклонения равны ± IT / 2 , где IT допуск соответствующего квалитета.

ЗНАЧЕНИЕ ОТКЛОНЕНИЯ , МКМ

Таблица 7.

|

Диаметры,

мм.

|

Квалитеты

|

|

св.

|

до

|

до 4-го

|

4

|

5

|

6

|

7

|

8

|

|

1

|

3

|

0

|

0

|

0

|

0

|

0

|

0

|

|

3

|

6

|

1

|

1,5

|

2

|

3

|

4

|

6

|

|

6

|

10

|

1

|

1.5

|

2

|

3

|

6

|

7

|

|

10

|

18

|

1

|

2

|

3

|

3

|

7

|

9

|

|

18

|

30

|

1,5

|

2

|

3

|

4

|

8

|

12

|

|

30

|

50

|

1.5

|

3

|

4

|

5

|

9

|

14

|

|

50

|

80

|

2

|

3

|

5

|

6

|

11

|

16

|

|

80

|

120

|

2

|

4

|

5

|

7

|

13

|

19

|

|

120

|

180

|

3

|

4

|

6

|

7

|

15

|

23

|

|

180

|

250

|

3

|

4

|

6

|

9

|

17

|

26

|

|

250

|

315

|

4

|

4

|

7

|

9

|

20

|

29

|

|

315

|

400

|

4

|

.5

|

7

|

11

|

21

|

32

|

|

400

|

500

|

5

|

5

|

7

|

13

|

23

|

34

|

Основные отклонения отверстий обозначают заглавными буквами (A,B,…H,…Z,…)

Основные отклонения валов обозначают заглавными буквами строчными (a,b,…h,…z,…)

ПОЛЯ ДОПУСКОВ

ОБОЗНАЧЕНИЕ ПОЛЕЙ ДОПУСКОВ - состоят из сочетания буквы латинского алфавита (основное отклонение) и цифрового обозначения (номера квалитета) - H5, H7, E8, k6, p5…,где квалитет, по сути, определяет величину допуска, а буква основное отклонение.

НУЛЕВОЕ – ОСНОВНОЕ ОТКЛОНЕНИЕ ОТВЕРСТИЙ обозначают буквой Н.

НУЛЕВОЕ – ОСНОВНОЕ ОТКЛОНЕНИЕ ВАЛОВ обозначают буквой h.

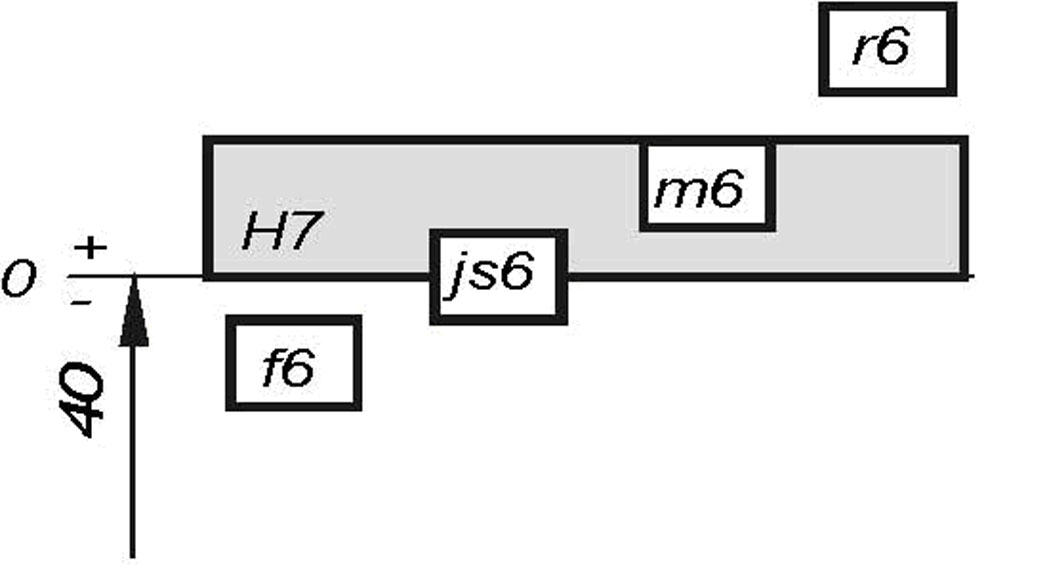

ПОСАДКИ С ЗАЗОРОМ образуются сочетанием отклонений:

a(A), b(B), c(C), d(D), e(E), f(F), g(G), h(H)………….. c основным h(H).

ПОСАДКИ С НАТЯГОМ образуются сочетанием отклонений:

p(P), r(R), s(S), t(T), u(U), v(V), x(X), y(Y), z(Z)…………с основным h(Н).

ПЕРЕХОДНЫЕ ПОСАДКИ образуются сочетанием отклонений:

js(Js), k(K), m(M), n(N) ………с основным h(Н).

Где основное отклонение h(Н) определяет принятую систему.

СИСТЕМА ОТВЕРСТИЯ.

В СИСТЕМЕ ОТВЕРСТИЯ: нужную посадку получают измерением предельных размеров вала (смещением поля допуска относительно нулевой линии) не меняя при этом исполнительных размеров основной детали отверстия. В зависимости от взаимного расположения полей в системе отверстия возможно получение посадок: с зазором, с натягом, и переходных.

Система отверстия предпочтительна как более экономичная, в силу меньшего количества типоразмеров инструмента и более простой.

Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия

Основное отверстие(H) – отверстие, нижнее отклонение которого EI равно нулю.

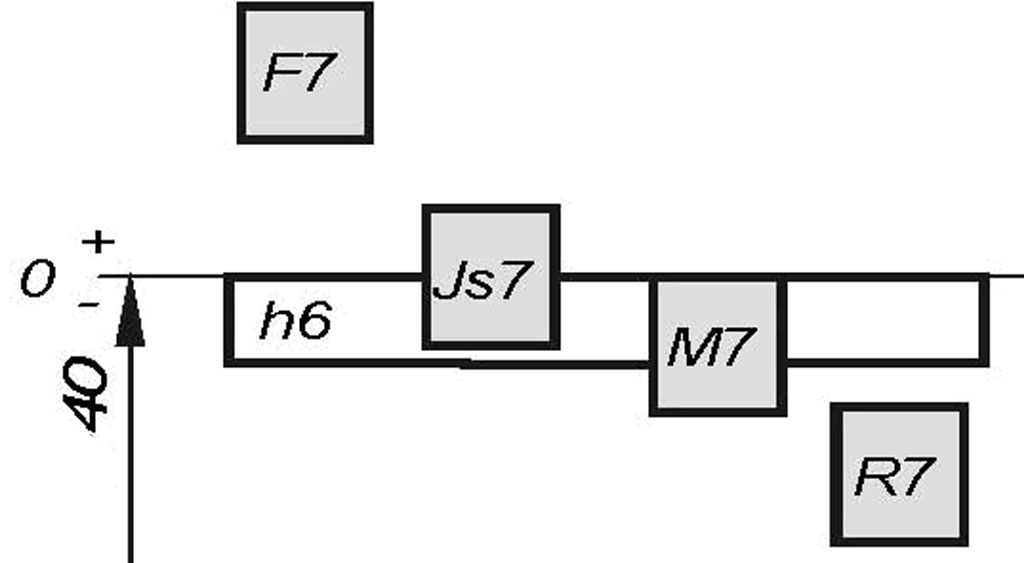

Система вала.

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала.

Основной вал (h) – вал, верхнее отклонение которого es равно нулю

Системы вала и отверстия формально равноправны!!!

В некоторых случаях эффективнее система вала, например:

детали типа тяг, длинных осей, валиков получаемые из холоднотянутой

сортаментной заготовки.

В отдельных же случаях, при конструктивной, технологической необходимости, а также при ремонте возможно применение комбинированных посадок, которые образованы полями допусков отверстия и вала выбранными их разных систем. Нетрудно догадаться, что в этом случае не присутствует базовые поля систем с основным отклонением H или h, взамен которым вводят поля не имеющие EI=0 либо es=o. Примером применения комбинированных посадок можно считать некоторые рекомендуемые посадки в сопряжении прямобочных шлицевых соединений, такие как: D9/e8, F10/e8, F8/Js7, F10/Js7, D9/k7, F8/f7 и другие.

Расположение полей допусков для комбинированных посадок показано на рисунке.

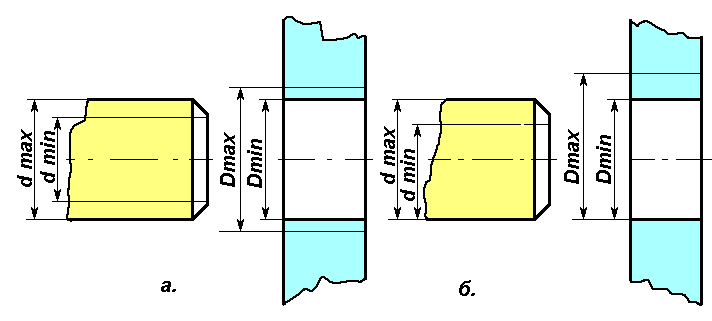

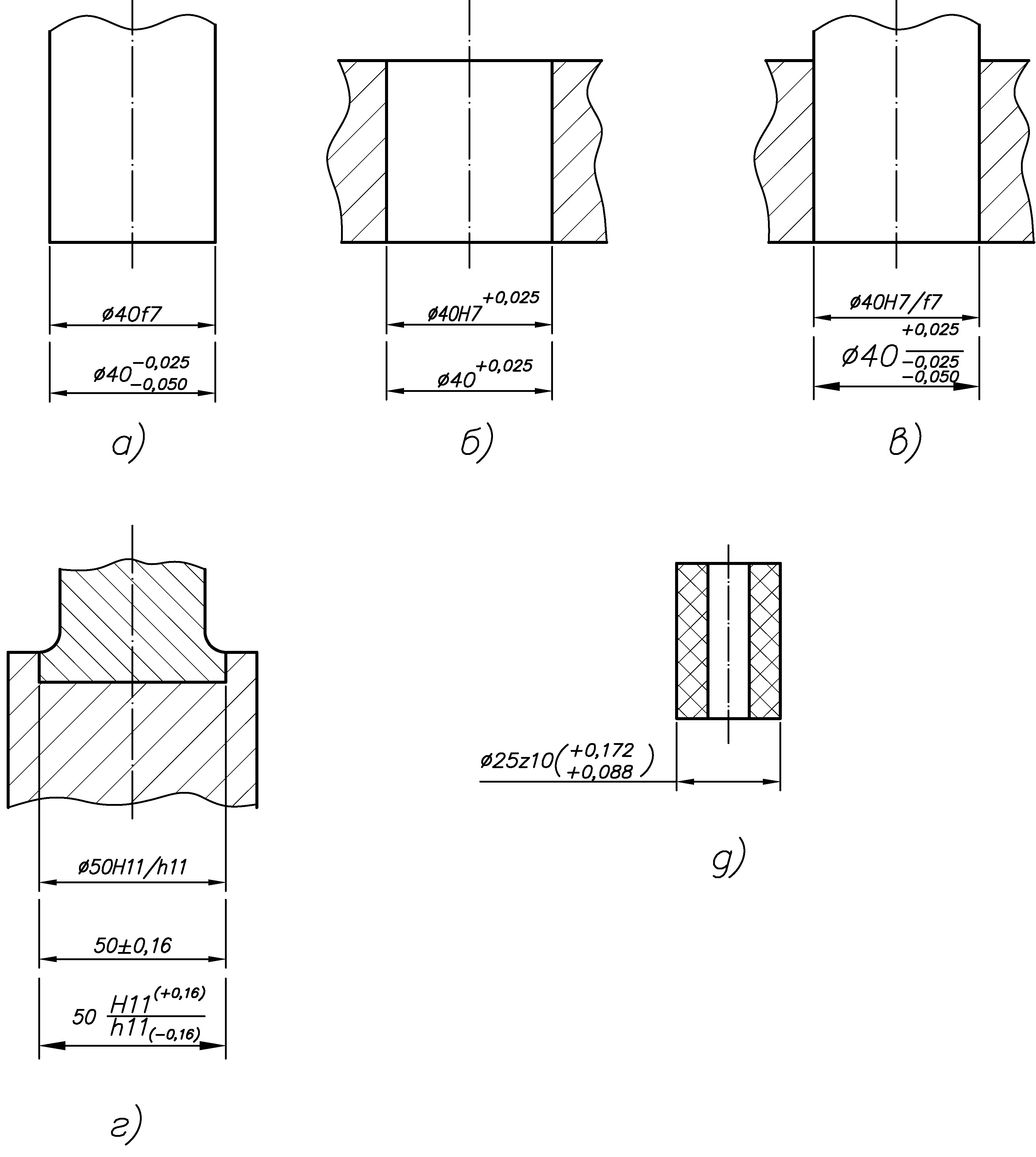

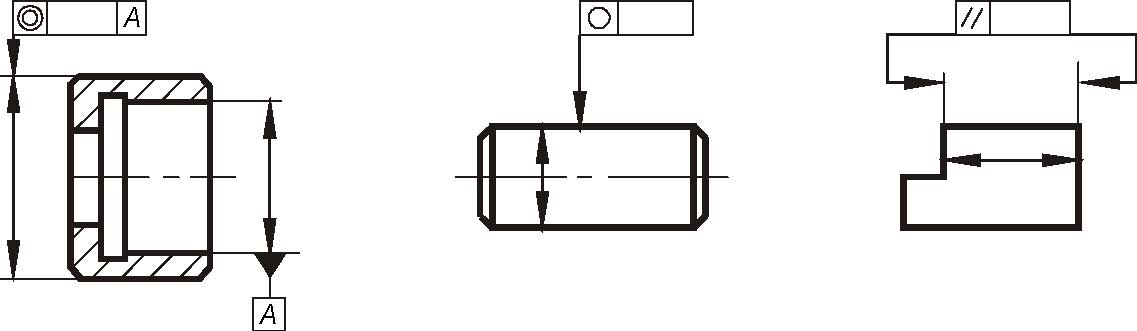

ОБОЗНАЧЕНИЕ ПОСАДОК НА ЧЕРТЕЖАХ

Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например 50H6,32f7, 10g6, либо числовыми значениями предельных отклонений, например 12, либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений.

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа и в скобках его числового значения, а в знаменателе – аналогичное обозначение поля допуска вала (рис. в, г)

ПРИМЕНЕНИЕ ПОСАДОК

Посадки с зазором.

Посадки Н7/h6 и Н8/h7 образованы полями допусков основного вала и основного отверстия. Наименьший зазор равен нулю, а наибольший - сумме допусков вала и отверстия. Эти посадки соответствуют скользящим посадкам системы ОСТ, их применяют преимущественно для неподвижных соединений, часто подвергаемых разборке и регулированию и допускающих проворачивание или продольное перемещение одной детали относительно другой (для установки сменных зубчатых колес в станках и механизмах, сменных кондукторных втулок, фрез на оправках, центрирующих корпусов под подшипники качения, шпинделя в корпусе сверлильного станка). Посадку Н8/h8 используют при установке на валы деталей, передающих крутящие моменты через штифты и шпонки, для неподвижных осей и пальцев в опорах, для соединения деталей, которые должны легко передвигаться при настройке и регулировании с последующей затяжкой в рабочем положении. Посадка Hll/hll низкой точности и предназначена для относительно грубо центрированных неподвижных соединений (для центрирующих фланцев крышек и корпусов арматуры, для соединений, детали которых подлежат сварке; для крышек сальников в корпусах, для соединений распорных втулок и др.). В неподвижных соединениях эти посадки применяют для неответственных шарниров и роликов.

Посадки H/h.Наименьший зазор в посадках равен нулю. Они установлены во всем диапазоне точностей сопрягаемых размеров (4...12-й квалитеты). В точных квалитетах они применяются как центрирующие посадки, т. е. обеспечивают высокую степень совпадения центра вала с центром сопрягаемого с ним отверстия. Допускают медленное вращение и продольное пе�ремещение, чаще всего используемое при настройках и регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей: сменные зубчатые колеса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки и т. д. Для подвижных соединений применяется посадка шпинделя в корпусе сверлильного станка.

Посадки H/h в более грубых квалитетах (с 9-го по 12-й) предназначены для неподвижных и по�движных соединений малой точности. Применяются для посадки муфт, звездочек, шкивов на валы, для неответственных шарниров, роликов и т. п.

Посадки Н/g, G/h .Обладают минимальным по сравнению с другими посадками гарантированным зазором. Установлены только в точных квалитетах с 4-го по 7-й. Применяются для плавных, чаще всего возвратно-поступательных перемещений, допускают медленное вращение при малых нагрузках.

Посадки Н6/g5, Н7/g6 применяются в плунжерных и золотниковых парах, в шпинделе дели�тельной головки и т. п.

Посадки H/f, F/h. Характеризуются умеренным гарантированным зазором. Приме�няются для обеспечения свободного вращения в подшипниках скольжения общего назначения при легких и средних режимах работы со скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки Н7/f7 , H8/f8 применяются в подшипниках скольжения коробок передач различных станков, в сопряжениях поршня с цилиндром в компрессорах, в гидравлических прессах и т. п.

Посадки Н/е, E/h .Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок. Применяются для свободного вращательного движения при по�вышенных режимах работы со скоростями более 150 рад/с, а также для компенсации погрешно�стей монтажа и деформаций, возникающих во время работы.

Посадки H7/f8 , Н8/е8 применяются для подшипников жидкостного трения турбогенераторов, больших электромашин, коренных шеек коленчатых валов.

Посадки H/d, D/h .Характеризуются большим гарантированным зазором, по�зволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8/d9,H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней в цилиндрах компрессора.

Посадка H11/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Области применения некоторых рекомендуемых посадок с натягом

Посадки H/p; P/h .Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

ПосадкаH7/p6 и P7/h6 характеризуются минимальными гарантированными натягами. Их назначают для неподвижных соединений

передающих сравнительно малые осевые усиления или небольшие крутящие моменты, для сопряжения валов с тонкостенными трубками, не опускающих больших деформаций, для соединения деталей из цветных металлов и легких сплавов, для центрирования тяжело нагруженных валов с втулками с дополнительным креплением соединяемых деталей.

ПосадкаH7/p6 применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r; H/s; H/t и R/h; S/h; T/h. Имеют умеренный гарантированный натяг в пределах N = (0.0002...0.0006)D. Применяются как с дополнительным креплением, так и без него. При сопряжении возникают, как правило, упругие деформации.

Посадки H7/r6,H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка H7/r6).

Посадки H/u; H/x; H/z и U/h .Имеют большой гарантированный натяг в пределах N = (0.001...0.002)D. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В сопряжении возникают упругопластические деформации. Детали должны быть проверены на прочность.

ПосадкиH7/u7; H8/u8. Примеры применения: вагонные колеса на осях, бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками.

Переходные посадки.

Посадки Н7/n6 и N7/h6 обеспечивают в передающих сравнительно малые осевые усиления или небольшие крутящие моменты, для сопряжения валов с тонкостенными трубками, не опускающих больших деформаций, для соединения деталей из цветных металлов и легких соединениях только натяги (вероятность получения зазоров чрезвычайно мала). Эти посадки используют при центрировании деталей в неподвижных соединениях, воспринимающих вибрации и удары. Надежность посадки с натягом гарантируется дополнительным креплением деталей с помощью винтов, штифтов и т. п. Разборку соединения проводят редко (при капитальном ремонте). Например, зубчатые колеса и муфты на валах, бронзовые венцы червячных колес, кондукторные втулки в станочных приспособлениях, поршневые пальцы в бобышках поршней двигателей, ступица вентилятора на валу.

Посадки H7/k6 и К7/h6 обеспечивают средний зазор, близкий к нулю. Вероятность получения зазоров и натягов в соединении примерно одинакова. Вследствие погрешностей формы соединяемых поверхностей, особенно при длине соединения, превышающей три диаметра, зазоры не ощущаются. Поэтому эти посадки применяют для точного центрирования соединяемых деталей, например, неподвижных зубчатых колес на валах металлорежущих станков, втулок в головке шатуна тракторного двигателя; шкивов, маховиков и рычагов на валах; съемных муфт на валах.

ГОСТ 253949-82 Поля допусков деталей пластмасс

- Система допусков посадок из пластмасс

Недостаточная стабильность свойств многих пластмасс не позволяет распространить на них систему допусков и посадок металлических изделий.

Для пластмассовых изделий размерами I…500 предусмотрен ГОСТ 25349-82, базирующийся на ГОСТ 25346-82 в части методики подсчета допусков основных отклонений, а также обозначений.

Кроме температуры 20 С для пластмассовых деталей оговаривается влажность воздуха 65%.

Самым точным принят 8 квалитет, самым грубым принимается дополнительный 18 квалитет.

Для образования посадок предусмотрены 8-12 квалитет.

Предпочтительные поля допусков не указаны.

В системе отверстия 45 полей допусков для валов, из которых 31 поле для посадок.

В системе вала 42 и 28 соответственно.

Большая часть полей заимствована из ГОСТ 25347-82 и ГОСТ 253446-82 и для них можно пользоваться приведенными в них таблицами.

Для деталей из пластмасс можно и даже целесообразно применять внесистемные посадки для достижения особо больших зазоров.

Размеры литых, прессованных деталей контролировать после выдержки не менее 3-х часов при квалитетах 14-10, и после выдержки 12 часов для квалитета 8-9.

Назначая допуска учитывать: марки пластмасс, назначение деталей, механизмов и экономические показатели для достижения точности

Отклонения и допуски формы

Отклонением формы EF называется отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к приле�гающему элементу.

Неровности, относящиеся к шероховатости поверхности, в отклонения формы не включаются. При измерении формы влияние шероховатости, как правило, устраняется за счет применения до�статочно большого радиуса измерительного наконечника.

Допуском формы TF называется наибольшее допускаемое значение отклонения формы.

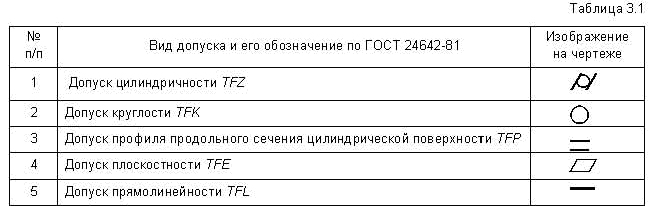

Виды допусков формы

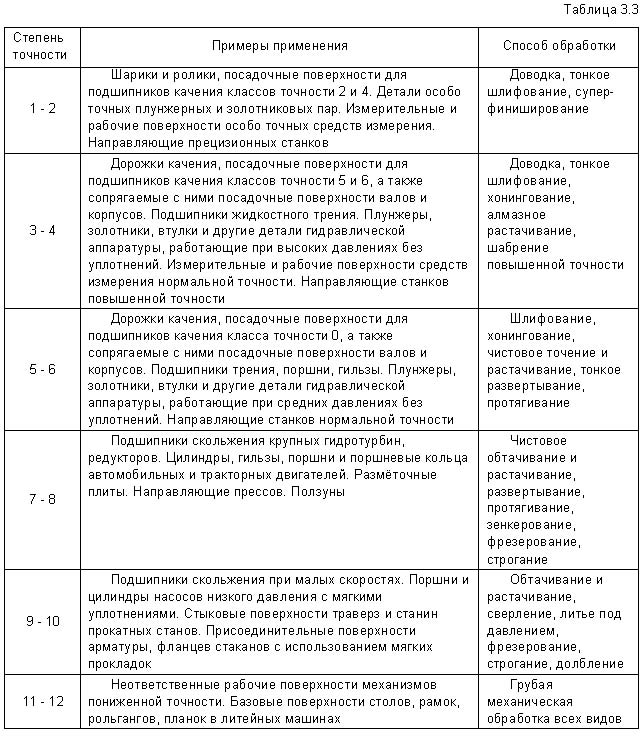

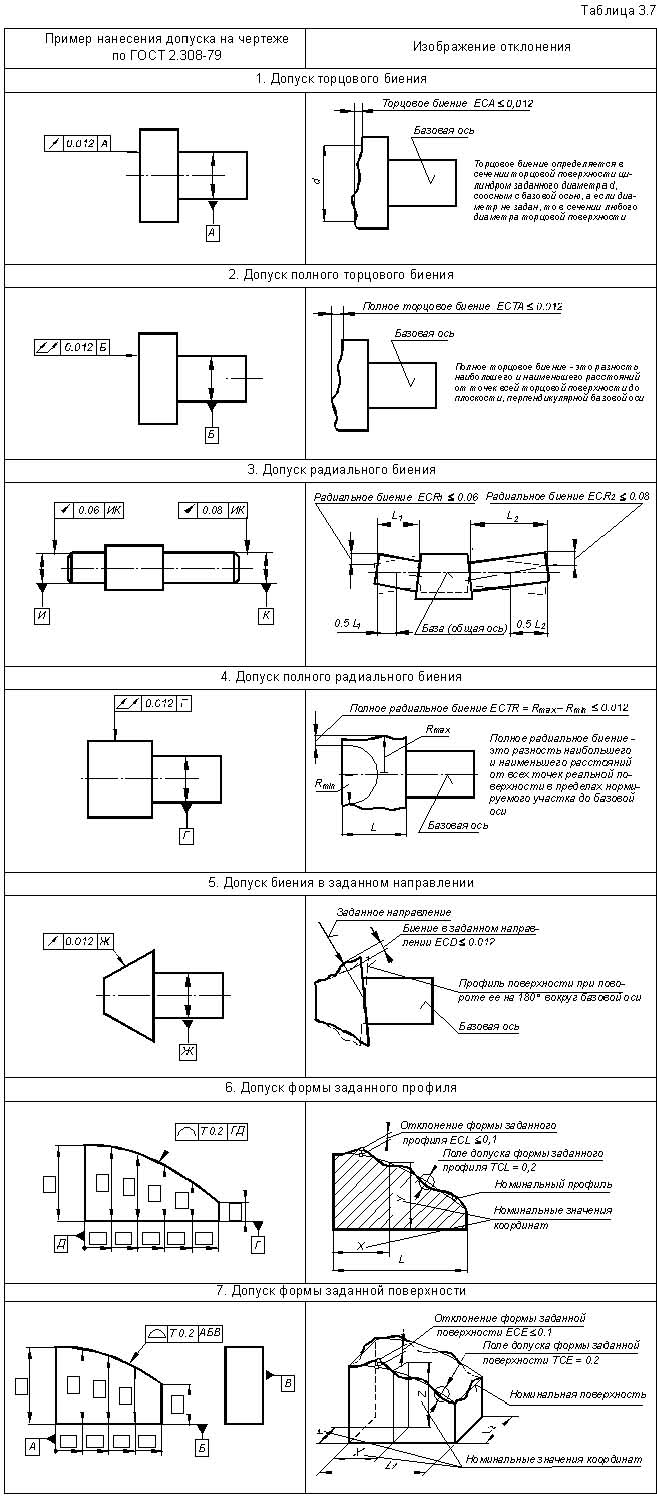

Виды допусков, их обозначение и изображение на чертежах приведены в табл. 3.1 и 3.2.

Выбор допусков зависит от конструктивных и технологических требований и, кроме того, связан с допуском размера. Поле допуска размера для сопрягаемых поверхностей ограничивает также и любые отклонения формы на длине соединения. Ни одно из отклонений формы не может превы�сить допуска размера. Допуски формы назначают только в тех случаях, когда они должны быть меньше допуска размера. Примеры назначения допусков формы, рекомендуемые степени точно�сти и соответствующие им способы обработки указаны в табл. 3.3.

Отклонения и допуски расположения поверхностей

Отклонением расположения ЕР называется отклонение реального расположения рассматривае�мого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Для оценки точности расположения поверхностей, как правило, назначают базы.

База — элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения рассматриваемого элемента, а также определяется соот�ветствующее отклонение.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения ТР — область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а располо�жение относительно баз — номинальным расположением рассматриваемого элемента.

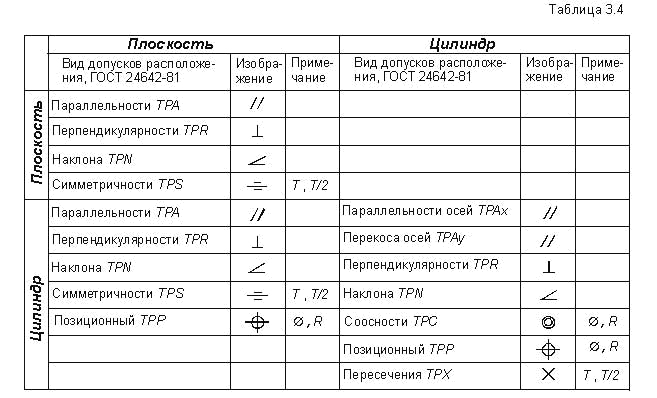

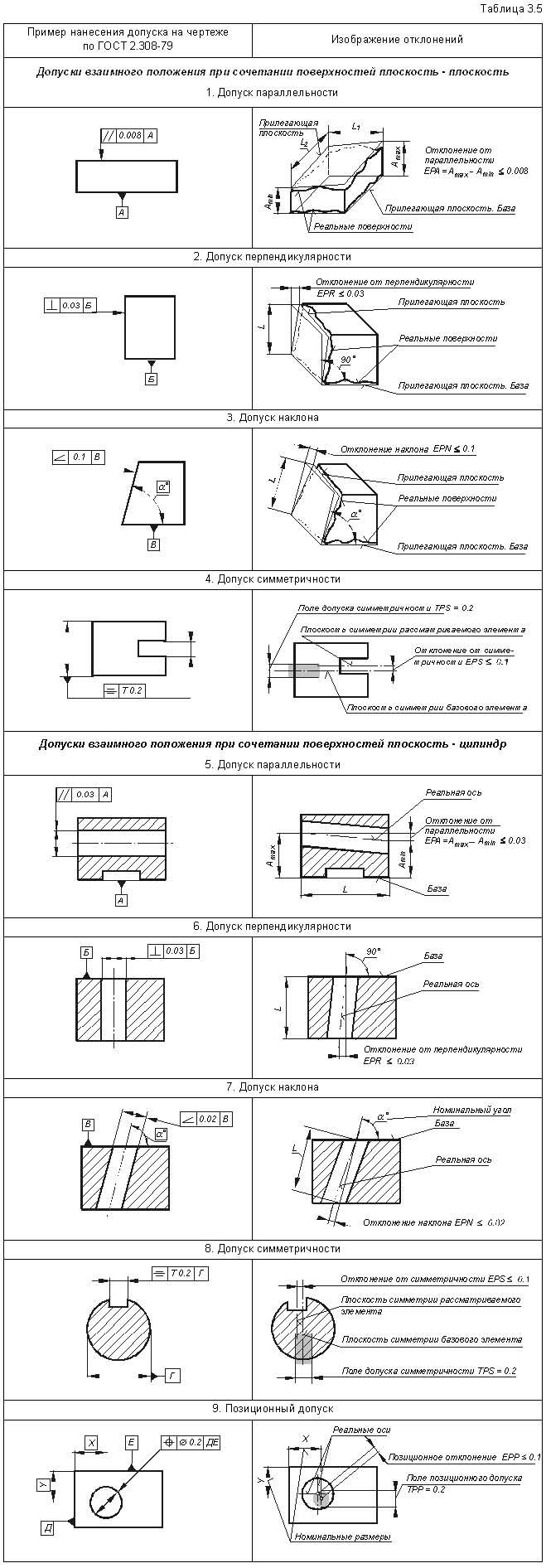

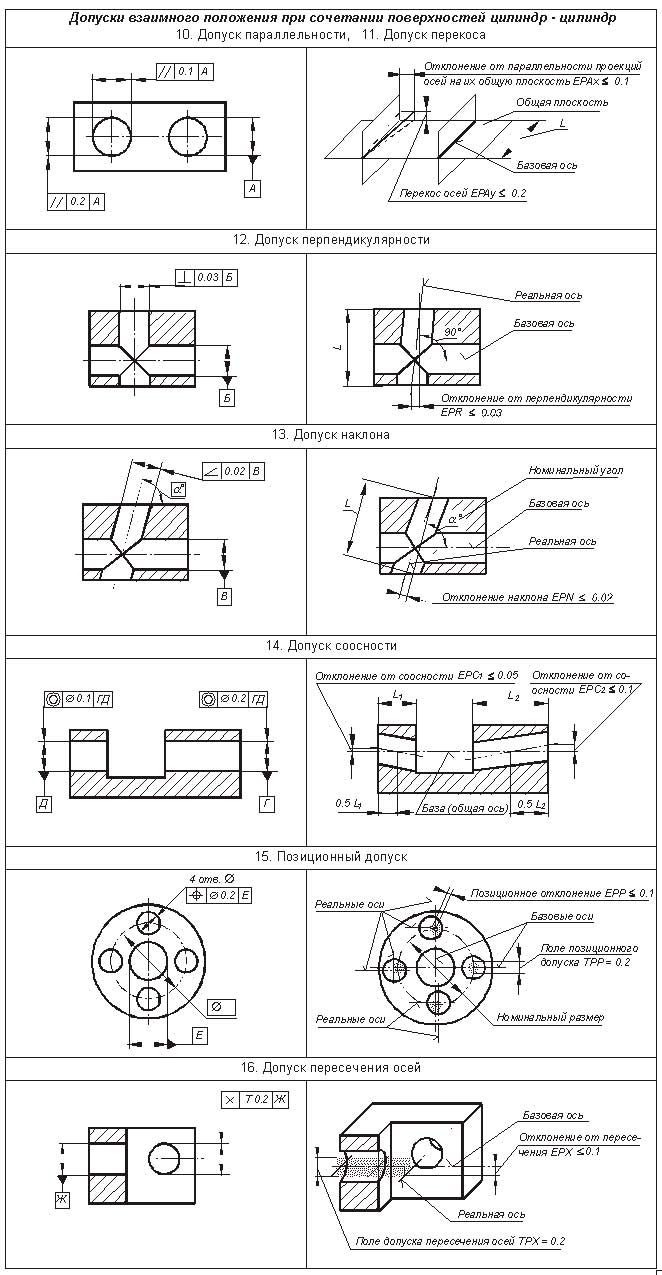

Виды допусков расположения

Виды допусков, их обозначение и изображение на чертежах приведены в табл. 3.4 и 3.5. В табл. 3.4 приведены допуски, ограничивающие отклонения расположения между цилиндрическими и плоски�ми поверхностями.

Оценка величины отклонения расположения производится по расположению прилегающей по�верхности, проведенной к реальной поверхности, таким образом исключаются из рассмотрения от�клонения формы.

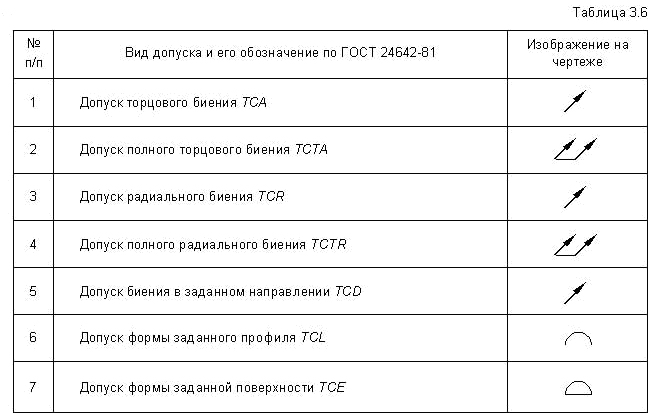

Суммарные допуски и отклонения формы и расположения поверхностей

Суммарным отклонением формы и расположения ЕС называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно баз.

Поле суммарного допуска формы и расположения ТС – это область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка. Это поле имеет заданное номинальное положение относительно баз.

Виды суммарных допусков

Виды допусков, их обозначение и изображение на чертежах приведены в табл. 3.6. Примеры назначения допусков на чертежах и изображение отклонений приведены в табл. 3.7.

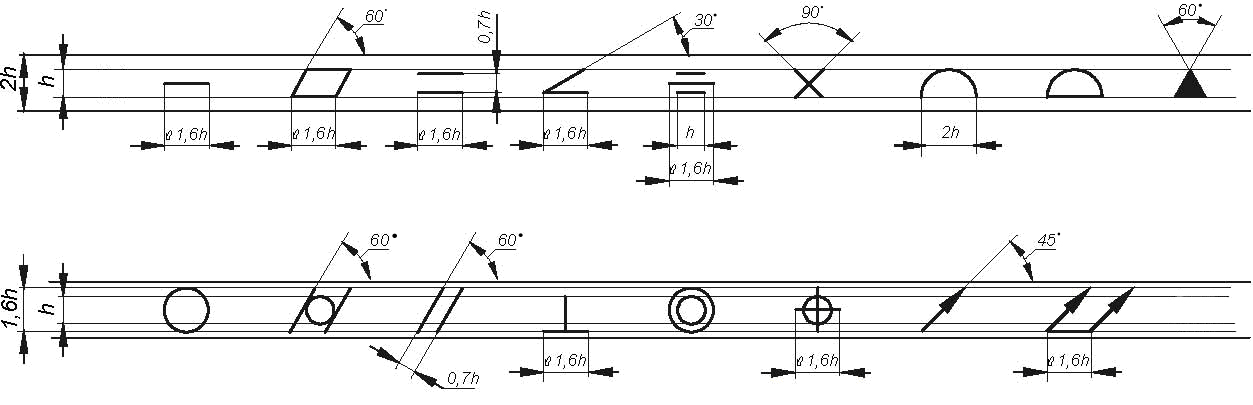

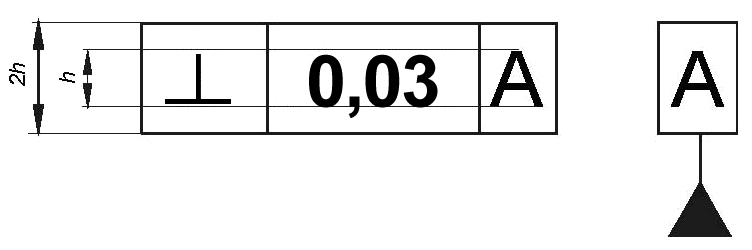

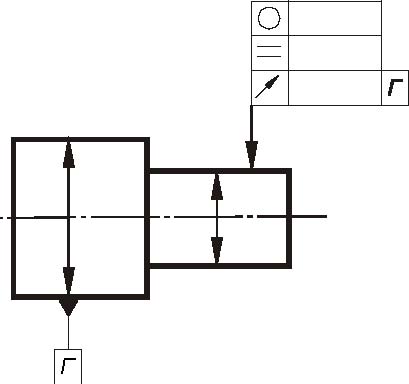

Указание допусков формы и расположения поверхностей на чертежах

- Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями. Указание допусков формы и расположения текстом в технических требованиях допустимо лишь в тех случаях, когда отсутствует знак вида допуска.

- При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на части:

в первой части – знак допуска;

во второй части – числовое значение допуска, а при необходимости и длина нормируемого участка;

в третьей и последующих частях – буквенное обозначение баз (см. табл. 3.5 и 3.7).

- Форма и размеры знаков, рамки, изображение баз приведены на рис.1.

- Рамку рекомендуется выполнять в горизонтальном положении. Пересекать рамку допуска какими-либо линиями не допускается.

- Если допуск относится к оси или к плоскости симметрии, то соединительная линия должна быть продолжением размерной линии (рис.2, а). Если же отклонение или база относятся к поверхности, то соединительная линия не должна совпадать с размерной (рис. 2, б, в).

- Если размер элемента уже указан, размерная линия должна быть без размера, и ее рассматривают как составную часть условного обозначения допуска.

- Числовое значение допуска действительно для всей поверхности ил длины элемента, если не задан нормируемый участок.

- если для одного элемента необходимо задать два разных вида допуска, то рамки допуска можно объединить и располагать их так, как показано на рис. 3.

- Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой допуска или рамкой, в которой указывают буквенное обозначение базы (рис.3).

- Если нет необходимости выделять как базу ни одну из поверхностей, то треугольник заменяют стрелкой (рис. 2, в).

- Линейные и угловые размеры, определяющие номинальное расположение элементов, ограничиваемых допуском расположения, указывают на чертежах в прямоугольных рамках (см. табл. 3.5 и 3.7).

а б в

Основные определения и понятия о размерах, допусках и посадках