магистральный насосный агрегат НМ 1250-260, применяющийся в ЛПДС «Черкассы»

РЕФЕРАТ

Дипломный проект содержит 109 с., 24 рисунка, 16 таблиц, 9 использованных источников, 6 приложений.

АВТОМАТИЗАЦИЯ МАГИСТРАЛЬНОГО НАСОСНОГО АГРЕГАТА НМ1250-260, ДАТЧИК, СИГНАЛ, САУ СЕРИИ «MODICON TSX QUANTUM», КОНТРОЛЬ ВИБРАЦИИ, СИСТЕМЫ КОНТРОЛЯ ВИБРАЦИИ

Объектом исследования является магистральный насосный агрегат НМ 1250-260, применяющийся в ЛПДС «Черкассы».

В процессе исследования выполнен анализ существующего уровня автоматизации агрегата, обоснована необходимость модернизации его системы управления.

Цель работы – разработка управляющей программы для ПЛК «Modicon TSX Quantum» фирмы «Schneider Electric».

В результате исследования разработана система автоматизации магистрального насосного агрегата на основе современных программных и аппаратных средств. В качестве программного обеспечения проекта использован язык ST программы ISaGRAF.

Опытно-конструкторские и технико-экономические показатели свидетельствуют о повышении эффективности функционирования модернизированной системы управления магистрального насосного агрегата.

Степень внедрения – полученные результаты применённые в системе контроля вибрации «Каскад».

Эффективность внедрения основывается на повышении надежности системы автоматизации МНА, что подтверждено подсчетом экономического эффекта за расчетный период.

СОДЕРЖАНИЕ

С.

Определения, обозначения и сокращения……………………………………… 6

Введение………………………………………………………………………….. 7

1 Линейная производственная диспетчерская станция «Черкассы»…. 9 1.1 Краткая характеристика линейной производственной диспетчерской станции «Черкассы»…………………………………………………………….. 9

1.2 Характеристика технологического оборудования…………………………. 9

1.3 Характеристика технологических помещений…………………………… 12 1.4 Режимы работы ЛПДС «Черкассы»……………………………………. 13 1.5 Магистральный насосный агрегат…………………………………………. 16 1.6 Обвязка насосов ЛПДС «Черкассы»………………………………………. 18

1.7 Анализ существующей схемы автоматизации ЛПДС «Черкассы»……... 19

2 Патентная проработка………………………………………………………... 22

3 Автоматизация ЛПДС «Черкассы»………………………………………… 27

3.1 Автоматизация магистрального насосного агрегата…………………….. 27

3.2 Система противоаварийной защиты……………………………………… 33

3.3 АСУ ТП на базе контроллеров Modicon TSX Quantum………………….. 35

3.4 Структурная схема АСУ ТП на базе системы Quantum………………… 39

3.5 Устройства, входящие в состав системы………………………………….. 42

3.6 Датчики и технические средства автоматизации…………………………. 48

4 Выбор системы виброконтроля МНА………………………………………... 54 4.1 Аппаратура контроля вибромониторинга (АКВ)…………………………. 54

4.2 Аппаратура контроля вибрации «Каскад»….…………………………….. 56

4.3 Разработка программы управления насосным агрегатом………….…….. 64

4.4 Инструментальная система программирования промышленных контроллеров……………………………………………………………………. 65

4.5 Описание языка ST…………………………………………………………. 67

4.6 Создание проекта и программ в системе ISaGRAF………………………. 71

4.7 Программирование контроллера…………………………………………... 73

4.8 Алгоритм сигнализации и управления насосным агрегатом…………...... 74

4.9 Результаты работы программы…….…………………..…………………... 77

5 Охрана труда и техника безопасности магистральной насосной МНПП «Уфа-Западное направление»………………………………………………………… 80

5.1 Анализ потенциальных опасностей и производственных вредностей… 80

5.2 Мероприятия по технике безопасности при эксплуатации объектов ЛПДС «Черкассы»……………………………………………………………………… 85

5.3 Мероприятия по промышленной санитарии……………………………… 86

5.4 Мероприятия по пожарной безопасности………………………………… 89

5.5 Расчет установки пенного тушения и пожарного водоснабжения……… 91

6 Оценка экономической эффективности автоматизации линейно-производственной диспетчерской станции «Черкассы»……………………. 96

6.1 Основные источники повышения эффективности………………… 97 6.2 Методика расчета экономической эффективности……………………… 97

6.3 Расчет экономического эффекта…………………………………………. 99

Заключение…………………………………………………………………… 107

Список использованных источников………………………………………... 109

Приложение А. Перечень демонстрационных листов ……………………… 110

Приложение Б. Спецификации и схемы подключений модулей источников питания………………………………………………………………………… 111

Приложение В. Спецификация центрального процессорного устройства... 114

Приложение Г. Спецификации модулей ввода/вывода…………………….. 117

Приложение Д. Спецификации модулей Advantech………………………... 122

Приложение Е. Листинг управляющей программы………………………… 125

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

|

ЛПДС |

– |

Линейная производственно-диспетчерская станция |

|

АРМ |

– |

Автоматизированные рабочие места |

|

БРУ |

– |

Блок ручного управления |

|

ВВ УЗН |

– |

Уфа-Западное направление |

|

АВР |

– |

Автоматическое включение резерва |

|

МДП |

– |

Местный диспетчерский пункт |

|

МНА |

– |

Магистральный насосный агрегат |

|

МНПП |

– |

Магистральный нефтепродуктпровод |

|

МПСА |

– |

Микропроцессорная система автоматики |

|

НПБ |

– |

Нормы пожарной безопасности |

|

НПС |

– |

Нефтеперекачивающая станция |

|

ПЛК |

– |

Программно-логический контроллер |

|

ЭД |

– |

Электродвигатель |

|

РДП |

– |

Районный диспетчеркий пункт |

|

ДУИСД |

– |

Диспетчерское управление и сбор данных |

|

СОД |

– |

Средство очистки и диагностики |

|

ST |

– |

Язык программирования |

|

ССВД |

– |

Система сглаживания волн давления |

|

ВВ |

– |

Высоковольтный выключатель |

|

УСО |

– |

Устройство связи с объектом |

|

ФГУ |

– |

Фильтры-грязеуловители |

|

ЦП |

– |

Центральный процессор |

|

ПУЭ |

– |

Правила устройства электроустановок |

|

СНиП |

– |

Строительные нормы и правила |

|

ССБТ |

– |

Система стандартов безопасности труда |

|

СОИ |

– |

Система обработки информации |

ВВЕДЕНИЕ

Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшения условий труда. Все существующие и строящие объекты оснащены средствами автоматизации.

Транспорт нефтепродуктов – непрерывное производство, требующее пристального внимания к вопросам надежной эксплуатации, строительству и реконструкции объектов нефтеперекачки, капитального ремонта оборудования. В настоящее время основной задачей транспорта нефтепродуктов является повышение эффективности и качества работы транспортной системы. Для выполнения этой задачи предусмотрено строительство новых и модернизация действующих нефтепроводов, широкое внедрение средств автоматики, телемеханики и автоматизированных систем управления транспортом нефтепродуктов. При этом необходимо повышать надежность и эффективность нефтепроводного транспорта.

Система автоматизации линейно-производственной диспетчерской службы (ЛПДС) предназначена для контроля, защиты и управления оборудованием нефтепровода. Она должна обеспечивать автономное поддержание заданного режима работы насосной станции и его изменение по командам с пульта оператора ЛПДС и из вышестоящего уровня управления - районного диспетчерского пункта (РДП).

Актуальность создания автоматизации систем управления на ЛПДС «Черкассы» возросла в связи с низким уровнем автоматики, наличия морально устаревших релейных схем, низкой надежности и сложностью обслуживания. Это требует замены существующих систем на микропроцессорную систему автоматики.

Целью дипломного проекта является: повышение надежности и живучести технологического оборудования и средств автоматизации ЛПДС; расширение функциональных возможностей; увеличение периодичности технического обслуживания и ремонта станций.

Задачами дипломного проекта является:

- анализ существующей системы автоматизации ЛПДС;

- модернизация системы управления насосных агрегатов на базе ПЛК;

Автоматизация является высшей ступенью механизации производства и применяется в комплексе управления технологическими производственными процессами. Она открывает колоссальные возможности для повышения производительности труда, быстрого роста темпов развития производства, а также безопасности производственных процессов.

1 Линейная производственная диспетчерская станция «Черкассы»

1.1 Краткая характеристика линейной производственной диспетчерской станции «Черкассы»

ЛПДС «Черкассы» Уфимского производственного отделения ОАО «Уралтранснефтепродукт» образована в 1957 году с вводом в эксплуатацию МНПП Уфа – Петропавловск, насосной № 1 и резервуарного парка РВС-5000 в количестве 20 штук общей емкостью около 57,0 тыс. тонн. Станция образована как вторая площадка НПС «Черкассы» Уфимского районного нефтепроводного управления, входящего в состав Управления Урало-Сибирских магистральных нефтепроводов.

1.2 Характеристика технологического оборудования

В состав технологического оборудования ЛПДС «Черкассы» входят:

- три насоса магистральных НМ 1250-260 на номинальный расход 1250 м/ч с напором 260 м, с электродвигателями СТД 1250/2 мощностью N=1250 кВт, n=3000 об/мин и один насос магистральный НМ 1250-400 на номинальный расход 1250 м/ч с напором 400 м, с электродвигателем АЗМП-1600 мощностью N=2000 кВт, n=3000 об/мин, расположенные в общем укрытии и разделенные брандмауэрной стеной;

- система регулирования давления, состоящая из трех регуляторов давления;

- маслосистема принудительной смазки подшипников насосных агрегатов, состоящая из двух маслонасосов, двух маслобаков, аккумулирующего бака, двух маслофильтров, двух маслоохладителей;

- система оборотного водоснабжения, состоящая из двух водонасосов;

- система сбора и откачки утечек, состоящая из четырех емкостей и двух насосов откачки утечек;

- система вентиляции, состоящая из приточно-вытяжной вентиляции отделения насосов (два приточных и два вытяжных вентилятора); подпорной вентиляции отделения электродвигателей (один вентилятор существующий, установка второго предусмотрена на перспективу для выполнения аварийного включения резерва(АВР)); подпорной вентиляции беспромвальных камер (два вентилятора); вытяжной вентиляции камеры регуляторов давления (один вентилятор существующий, установка второго предусмотрена на перспективу для выполнения АВР); вытяжной вентиляции камеры на сов откачки утечек (один вентилятор существующий, установка второго пре смотрена на перспективу для выполнения АВР);

- электроприводные задвижки на технологических трубопроводах;

- система фильтров, состоящая из фильтра-грязеуловителя и двух фильтров тонкой очистки;

- система электроснабжения;

- система автоматического пожаротушения.

Камера регуляторов давления – защищаемое помещение: стены из кирпича. В данном помещении находятся 3 регулятора давления.

Камера утечек – защищаемое помещение: стены из кирпича. В данном помещении находятся 2 насоса откачки утечек.

Все исполнительные механизмы, обеспечивающие автоматическую работу ПС, должны быть оснащены электроприводами. Запорная арматура трубопроводов должна быть оснащена датчиками сигнализации крайних положений (открыто, закрыто). Автоматизируемое оборудование оснащено

приспособлениями для установки датчиков контроля и исполнительных механизмов.

Технологическая схема магистральной насосной МНПП «Уфа-Западное направление» №2 ЛПДС «Черкассы» приведена на рисунке 1.1.

1.3 Характеристика технологических помещений

Общее укрытие насосной состоит из отделения насосов и отделения электродвигателей, разделенных брандмауэрной стеной. Помещение отделения насосов относится к взрывоопасной зоне В-1а согласно Правилам устройства электроустановок ПУЭ, (зона класса 1 согласно ГОСТ Р 51330.3-99), по пожарной опасности – к категории А согласно Нормам пожарной безопасности НПБ 105-95, по функциональной опасности – к категории Ф5.1 согласно Строительным нормам и правилам СНиП 21-01-97. Помещение подлежит автоматическому пожаротушению.

Пространство помещения отделения электродвигателей не относится к взрывоопасной зоне. По пожарной опасности помещение отделения электродвигателей относится к категории Д. В отделении электродвигателей располагается маслоприемник, относящийся по пожарной опасности к категории В согласно НПБ 105-95. Маслоприемник подлежит автоматическому пожаротушению. По функциональной опасности отделения электродвигателей относится к категории Ф5.1 согласно СНиП 21-01-97.

Камера регуляторов давления – защищаемое помещение: стены из кирпича. В данном помещении находятся 3 регулятора давления. Пространство внутри помещения относится к взрывоопасной зоне В-1а согласно ПУЭ (зона класса 1 согласно ГОСТ Р 51330.3-99). По функциональной опасности - к категории Ф 5.1 согласно СНиП 21-01-97). По пожарной опасности – к категории А согласно НПБ 105-95. Камера регуляторов давления подлежит автоматическому пожаротушению. Трубопровод подачи огнетушащего вещества не предусмотрен. Система автоматики предусматривает реализацию автоматического пожаротушения камеры регуляторов давления.

Камера утечек - защищаемое помещение: стены из кирпича. В данном помещении находятся 2 насоса откачки утечек. Пространство внутри помещения относится к взрывоопасной зоне В-1а согласно ПУЭ (зона класса 1 согласно ГОСТ Р 51330.3-99), по функциональной опасности – к категория Ф5.1 согласно СНиП 21-01-97, по пожарной опасности – к категории А согласно НПБ 105-95. Трубопровод подачи огнетушащего вещества не предусмотрен. Система автоматики предусматривает реализацию автоматического пожаротушения камеры откачки утечек [1].

1.4 Режимы работы ЛПДС «Черкассы»

Система автоматики должна обеспечивать следующие режимы управления насосными станциями:

- «телемеханический»;

- «не телемеханический».

Выбор режима осуществляется с автоматизированного рабочего места (АРМ) оператора-технолога насосной станции ЛПДС «Черкассы».

Каждый выбранный режим должен исключать другой.

Переключение из режима в режим должно осуществляться без останова работающих агрегатов и станции в целом.

В режиме «телемеханический» из РДП нефтепродуктопровода по системе телемеханики обеспечиваются следующие виды телеуправления (ТУ):

- пуск и останов вспомогательных систем насосной станции;

- открытие и закрытие задвижек на входе и выходе станции;

- пуск и останов магистральных насосных агрегатов по программам пуска и останова магистрального агрегата.

Управление агрегатами и системами, включая вспомогательные системы и задвижки на входе и выходе станции, по системе телемеханики должно сопровождаться, дополнительно к сообщению о состоянии (положении) агрегата, сообщением «Включено - отключено диспетчером трубопровода» на экране АРМа оператора и фиксироваться в журнале событий.

В режиме «не телемеханический» обеспечивается управление технологическими задвижками, подпорными и магистральными насосными агрегатами, агрегатами вспомогательных систем насосной станции общими командами «программный пуск», «программный останов» магистральных насосных агрегатов и вспомогательного оборудования.

В таблице 1.1 приведены технологические параметры работы станции. Таблица 1.1 - Технологические параметры работы ЛПДС «Черкассы»

|

Параметр |

Значение |

|

Место расположения станции по трассе МНПП, км |

306 |

|

Высотная отметка, м |

89,3 |

|

Максимальное допустимое рабочее давление на нагне-тании насосов (на коллекторе, до регулирующих уст-ройств), МПа |

7,35 |

|

Максимальное допустимое рабочее давление на нагне-тании станции (после регулирующих устройств), МПа |

5,88 |

|

Минимальное и максимальное допустимое рабочее дав-ление на приеме насосов, МПа |

0,29-2,45 |

|

Наименьшая и наибольшая вязкость нефтепродукта, за-качиваемого в трубопровод, мм/с |

0,5-8 |

|

Предел изменения температуры закачиваемого нефте-продукта из резервуаров в МНПП, С |

4 |

|

Тип и назначение насоса |

НМ1250-260 №1 основной НМ1250-260 №2 основной НМ1250-400 №3 основной НМ1250-400 №4 основной |

|

Диаметр рабочего колеса, мм |

460 №1 440 №2 420 №3 365 №4 |

|

, |

1250/260 №1 1250/260 №2 1250/400 №3 1250/400 №4 |

|

Тип электродвигателя |

СТД-1250/2 №1 СТД-1250/2 №2 СТД-1250/2 №3 4АЗМП- 1600/6000 №4 |

|

Номинальная нагрузка электродвигателя, А |

139 №1 139 №2 139 №3 179 №4 |

|

, |

3000/1250 №1 3000/1250 №2 3000/1250 №3 2980/1600 №4 |

|

Минимальное давление на приеме станции, МПа |

0,2 |

|

Максимальное давление в МНПП на выходе стан-ции, МПа |

6,08 |

1.5 Магистральный насосный агрегат

Каждый МНА содержит следующие объекты: насос, электродвигатель.

В качестве оборудования МНА используется насос марки НМ 1250-260 и электродвигатель типа СТД-1250/2, и один насос марки НМ 1250-400 с электродвигателем АЗМП-1600.

Центробежные насосы – основной вид нагнетательного оборудования для перекачки нефти по магистральным нефтепродуктопроводам. Они отвечают требованиям, предъявляемым к МНА для перекачки значительных объемов нефти на дальние расстояния. Магистральным насосам необходимо иметь избыточное давление на входе. Это давление должно предотвратить опасное явление – кавитацию, которая может возникать внутри насоса в результате уменьшения давления в быстро движущейся жидкости.

Кавитация состоит в образовании пузырьков, заполненных парами перекачиваемой жидкости. Когда эти пузырьки попадают в область высокого давления, они схлопываются, развивая при этом огромные точечные давления. Кавитация приводит к быстрому износу частей нагнетателя и снижает эффективность его работы. Используемый насос НМ предназначен для транспортирования нефти и нефтепродуктов по магистральным трубопроводам с температурой от минус 5 до +80С, с содержанием механических примесей по объему не более 0,05% и размером не более 0,02 мм. Насос горизонтальный, секционный, многоступенчатый, однокорпусный или двухкорпусной НМ, с рабочими колесами одностороннего входа, с подшипниками скольжения (с принудительной смазкой), с концевыми уплотнениями торцового типа, с приводом от электродвигателя.

В качестве привода насосного агрегата используется электродвигатель типа СТД мощностью 1250 кВт во взрывобезопасном исполнении. Он установлен в общем с нагнетателем зале. Взрывобезопасное исполнение электродвигателя достигается принудительным нагнетанием воздуха вентиляционной системой под защитный кожух привода для поддержания избыточного давления (исключающее проникновение в двигатель паров нефти), а также использованием взрывонепроницаемой оболочки.

В качестве привода к насосам используются также и асинхронные электродвигатели высокого напряжения. Однако при использовании асинхронных двигателей мощностью от 2,5 до 8,0 МВт требуется установка в помещениях насосной дорогостоящих статических конденсаторов мощностей (которые при колебаниях нагрузки станции и температуры окружающей среды часто выходят из строя), а также комплекса высоковольтного оборудования, усложняющего схему электроснабжения.

Синхронные электродвигатели обладают лучшим показателями устойчивости, по сравнению с асинхронным, что особенно важно при случающихся падениях напряжения в сети.

По стоимости синхронные электродвигатели, как правило, дороже, чем аналогичные асинхронные, однако имеют лучшие энергетические характеристики, что делает их применение эффективным. Считается, что коэффициент полезного действия (КПД) синхронного двигателя изменяется незначительно при нагрузках, близких к номинальной мощности двигателя. При нагрузках, составляющих от 0,5 до 0,7 номинальной мощности, КПД синхронных электродвигателей значительно снижается. Практика эксплуатации нефтепроводов показала, что в условиях постоянно изменяющегося уровня загрузки трубопроводных систем целесообразно использовать регулируемые приводы насосных агрегатов. Путем регулирования числа оборотов рабочего колеса нагнетателя удается плавно менять его гидравлические и энергетические характеристики, подстраивая работу насоса к изменяющимся нагрузкам. Двигатели постоянного тока позволяют осуществлять регулирование числа оборотов простым изменением сопротивления (например, введением реостата в цепь ротора двигателя), однако у таких двигателей диапазон регулирования сравнительно узок. Двигатели переменного тока допускают регулирование числа оборотов путем изменения частоты питающего тока (с промышленной частоты 50 Гц до большего или меньшего значения в зависимости от того, требуется увеличить число оборотов вала ротора или уменьшить, соответственно).

1.6 Обвязка насосов ЛПДС «Черкассы»

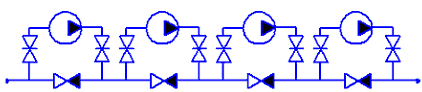

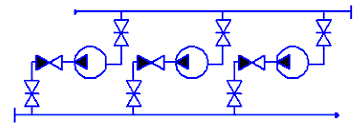

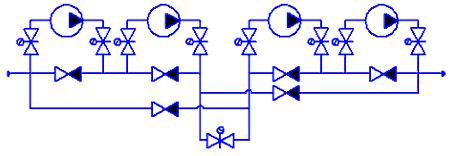

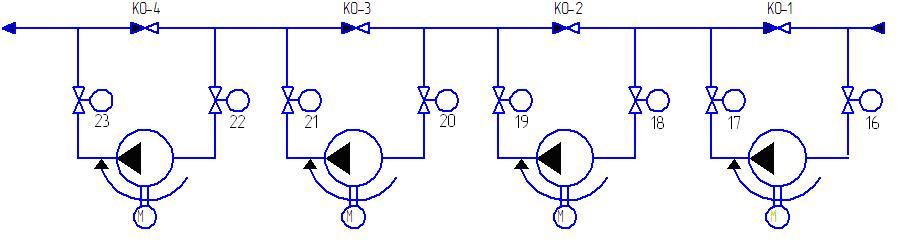

Обвязка насосов может осуществляться последовательно, параллельно и комбинированным способом (рисунки 1.2 – 1.4).

Рисунок 1.2 – Последовательная обвязка насосов

Рисунок 1.3 – Параллельная обвязка насосов

Рисунок 1.4 – Комбинированная обвязка насосов

Последовательное соединение насосов используется для повышения напора, а параллельное – для увеличения подачи насосной станции ЛПДС «Черкассы» включает четыре магистральных насосных агрегата с электродвигателями, расположенными в общем укрытии нефтенасосной. Для увеличения напора на выходе станции насосы соединяют последовательно (рисунок 1.6), так, чтобы при одной и той же подаче напоры, создаваемые насосами, суммировались. Обвязка насосов обеспечивает работу ЛПДС при выходе в резерв любого из агрегатов станции. На всасывании и нагнетании каждого насоса установлена задвижка, а параллельно насосу - обратный клапан.

Рисунок 1.5 – Обвязка насосов на ПС

Обратный клапан, разделяющий линию всасывания и нагнетания каждого насоса, пропускает жидкость только в одном направлении. При работающем насосе давление, действующее на заслонку клапана слева (давление нагнетания), больше, чем давление, действующее на эту заслонку справа (давление всасывания), вследствие чего заслонка закрыта, и нефть идет через насос. При неработающем насосе, давление справа от заслонки клапана больше, чем давление слева от нее, вследствие чего заслонка открыта, и нефтепродукт поступает через КО-1 к следующему насосу, минуя неработающий.

1.7 Анализ существующей схемы автоматизации ЛПДС «Черкассы»

Автоматизируемое оборудование оснащено приспособлениями для установки датчиков контроля и исполнительных механизмов.

Все исполнительные механизмы оснащены приводами с электрическими сигналами управления. Запорная арматура трубопроводов внешней и внутренней обвязки ЛПДС оснащена датчиками сигнализации крайних положений (открыто, закрыто).

При реализации системы автоматики обеспечивается выполнение следующих задач:

- анализ режимов технологического оборудования;

- контроль технологических параметров;

- управление и контроль задвижек;

- контроль готовности к запуску магистральных и подпорных насосных агрегатов;

- обработка предельных значений параметров по магистральному насосному агрегату;

- управление и контроль магистрального и подпорного насосных агрегатов;

- управление и контроль приемной задвижки магистрального насосного агрегата;

- корректировка уставки регулирования при пуске магистрального агрегата;

- задание уставок регулирования;

- регулирование давления;

- управление и контроль маслонасосов;

- управление и контроль приточного вентилятора насосного отделения;

- управление и контроль вытяжного вентилятора насосного отделения;

- управление и контроль насоса откачки утечек;

- обработка измеряемых параметров;

- приме и передача сигналов в системы телемеханики.

Состояние и параметры работы оборудования ЛПДС отображаются на экране АРМ оператора ЛПДС в виде следующих видеокадров:

- общая схема насосной станции;

- схема отдельных магистральных агрегатов и вспомогательных систем;

- схема энергохозяйства;

- схема прилегающих участков трассы.

Блок ручного управления (БРУ) ЛПДС, установленный в операторной (ЩСУ) предусматривает:

- световую сигнализацию от:

1) датчиков аварийного давления на входе, в коллекторе и на выходе ЛПДС;

- каналов системы пожарной сигнализации;

2) каналов средств загазованности;

3) датчика переполнения резервуара-сборника;

4) датчика затопления насосной;

5) реле аварии ЗРУ;

- кнопки подачи команд управления:

- аварийного отключения ЛПДС;

- отключения магистральных и насосных агрегатов;

- включения магистральных и насосных агрегатов;

- открытия и закрытия задвижек подключения станции.

В настоящее время, при постоянном уменьшении добычи нефти, снижается объем перекачиваемой нефти. В связи с этим используют систему автоматического регулирования режима перекачки. Система предназначена для контроля и регулирования давления на приеме и на выходе перекачивающих насосных станций магистральных нефтепроводов. Система использует регулирующие заслонки с электрическим приводом для регулирования давления на приеме и на выходе нефтепроводов методом дросселирования потока на выходе.

2 Патентная проработка

2.1 Выбор и обоснование предмета поиска

В дипломном проекте рассматривается проект модернизации АСУ ТП линейно-производственной диспетчерской станции ЛПДС «Черкассы» ОАО «Уралтранснефтепродукт».

Одним из измеряемых параметров насосного агрегата линейно-производственной диспетчерской станции является вибрация. На ЛПДС для этих целей предлагаю к применению систему измерения вибрации «Каскад», поэтому при проведении патентного поиска внимание было уделено поиску и анализу пьезоэлектрических датчиков для измерения вибрации в технологических объектах нефтегазовой промышленности.

2.2 Регламент патентного поиска

Патентный поиск производился с использованием фонда УГНТУ по источникам патентной документации Российской Федерации.

Глубина поиска – пять лет (2007-2011 гг.). Поиск производился по индексу международной патентной классификации (МПК) G01P15/09 – «Измерение ускорения и замедления; измерение импульсов ускорения с помощью пьезоэлектрического датчика».

При этом использовались следующие источники патентной информации:

- документы справочно-поискового аппарата;

- полные описания к патентам России;

- официальный бюллетень Российского агентства по патентам и товарным знакам.

2.3 Результаты патентного поиска

Результаты просмотра источников патентной информации приведены в таблице 2.1.

Таблица 2.1 – Результаты патентного поиска

|

Страна |

Индекс МПК |

Номера просмотренных патентов |

Выявленные аналоги |

|

Россия |

G01P15/09 |

№ 2301424 - 2400867 |

№ 2301424 «Пьезоэлектрический акселерометр» № 2331076 «Вибрационный датчик» № 2347228 «Векторный пьезоэлектрический вибропреобразователь» № 2382368 «Устройство для измерения вибрации (варианты)» № 2383025 «Трехкомпонентный датчик механических колебаний» № 2400867 «Пьезоэлектрический измерительный преобразователь» |

2.4 Анализ результатов патентного поиска

Пьезоэлектрический акселерометр по патенту № 2301424 содержит многослойный пакет пьезокерамических пластин, состоящий из трех секций. Секции включают группы из трех пластин. Крайние пластины в группе снабжены диаметральными пазами, заполненными коммутационными шинами. Одна из средних пластин поляризована целиком по толщине, две другие средние пластины содержат сегменты, поляризованные по толщине в противоположных направлениях. Секции с сегментированными пластинами повернуты одна относительно другой на 90° вокруг продольной оси пакета. Технический результат - расширение функциональных возможностей за счет измерения виброускорения в трех взаимно перпендикулярных направлениях.

Вибрационный датчик по патенту № 2331076 содержит пьезокерамический трубчатый стержень с электродами, закрепленный в корпусе одним концом на основании с электроконтактами перпендикулярно его поверхности, а на другом конце стержня закреплен инерционный элемент, выполненный в виде массы-структуры, которая состоит из тонкостенного цилиндра, полость которого заполнена текучей демпфирующей средой (например, маслом низкой вязкости) и единичными сферическими грузами, с возможностью их свободного перемещения, при этом сферические грузы имеют различную массу. Внутри корпуса размещен демпфирующий элемент, в качестве которого использована также текучая демпфирующая среда. Техническим результатом является расширение диапазона измерения при повышении чувствительности датчика.

Вибропреобразователь по патенту № 2347228 содержит корпус с закрепленным в нем пьезоэлементом, выполненным в виде прямоугольного параллелепипеда с квадратным основанием и с элементами съема заряда в виде электропроводящих поверхностей, закрепленных на его гранях и электрически изолированных друг от друга, проводники для съема зарядов и диэлектрическую подложку, на которой установлено квадратное основание пьезоэлемента, полярная ось которого перпендикулярна плоскости его крепления к подложке. Каждая электропроводящая поверхность выполнена в виде пластины с выступающим на одной из ее сторон за пределы соответствующей грани параллелепипеда лепестком, изготовленной из изотропной медной фольги и закрепленной на грани параллелепипеда посредством полимеризуемого термореактивного токопроводящего материала, при этом на каждой паре смежных пластин лепестки ориентированы на разные ребра параллелепипеда, в каждом лепестке выполнена просечка для крепления проводника для съема зарядов, а ось каждого лепестка совпадает с одной из плоскостей симметрии соответствующей пластины. Такая конструкция преобразователя позволяет вывести точки крепления проводников к элементам съема заряда, как наиболее выраженные концентраторы напряжений, за пределы поверхностей съема заряда чувствительного элемента и позволяет реализовать технологии изготовления деталей и монтажа пьезопакетника промышленным образом, что минимизирует неоднородность и механические напряжения на гранях пьезоэлемента.

Трехкомпонентный датчик колебательного ускорения по патенту № 2383025 содержит корпус, который жестко закреплен на базовом основании и закрыт колпачком. Корпус выполнен из металла в форме трехгранной пирамиды с тремя ортогональными плоскостями, на каждой из которых консольным способом закреплены по одному чувствительному элементу. Чувствительные элементы выполнены в виде пьезоэлектрических или биморфных пластин.

Устройство для измерения вибрации по патенту № 2382368 содержит пьезоэлектрический преобразователь, инструментальный усилитель и операционный усилитель, выход которого является выходом устройства. Выходы пьезоэлектрического преобразователя соединены с прямым и инверсным входами инструментального усилителя, первый вход задания усиления которого соединен с первым выводом первого резистора. Выход операционного усилителя соединен с его инверсным входом через конденсатор. Инверсный вход операционного усилителя соединен через второй резистор с выходом инструментального усилителя. Прямой вход операционного усилителя соединен с общей шиной. В устройство введена индуктивность, которая включена между вторым выводом первого резистора и вторым входом задания усиления инструментального усилителя, а параллельно конденсатору подключен третий резистор. Прямой и инверсный входы инструментального усилителя могут быть соединены с общей шиной через первый и второй вспомогательные резисторы.

Сущность пьезоэлектрического измерительного преобразователя по патенту № 2400867 в том, что он содержит пьезопреобразователь и предусилитель, Первая часть предусилителя размещена в корпусе преобразователя и включает каскад усиления на полевом транзисторе и трех резисторах. Вторая часть предусилителя расположена вне корпуса и включает разделительный конденсатор и токостабилизирующий диод, катод которого и первый вывод разделительного конденсатора соединены с истоком полевого транзистора. Второй вывод разделительного конденсатора и анод токостабилизирующего диода соединены соответственно с регистратором и источником питания, общая точка которых соединена со стоком полевого транзистора. Преобразователь содержит также последовательно соединенные первый и второй диоды. Катод первого и анод второго диодов соединены соответственно с истоком и стоком полевого транзистора. Их средняя точка соединена с затвором полевого транзистора, с первым электродом пьезопреобразователя первым выводом первого резистора, второй вывод которого соединен с первыми выводами второго и третьего резисторов. Второй вывод второго резистора соединен с истоком полевого транзистора. Второй вывод третьего резистора соединен со вторым электродом пьезопреобразователя и со стоком полевого транзистора. Технический результат: упрощение электрической схемы, снижение уровня собственного шума и защита от пробоя полевого транзистора.

Патентные исследования показали, что на сегодняшний день существует достаточно большое количество пьезоэлектрических средств измерения вибрации, разнообразных по своему устройству и обладающих как достоинствами, так и недостатками.

Таким образом, использование датчиков, позволяющих определить вибрацию на основе применения свойств пьезоэлектрических кристаллов, вполне актуально.

3 Автоматизация ЛПДС «Черкассы»

3.1 Автоматизация магистрального насосного агрегата

Автоматизация насосной станции включает в себя управление магистральными насосными агрегатами в режимах запуска-остановки, автоматический контроль, защиту и сигнализацию насосных агрегатов и в целом станции по контролируемым параметрам, автоматический запуск-остановку, контроль, защиту и сигнализацию по вспомогательным установкам насосных станций.

Система управления насосными агрегатами работает в режимах дистанционного пооперационного управления, программного пуска насосов, программной остановки насосов и аварийной остановки.

В режимах дистанционного управления со щита операторной осуществляется запуск маслонасоса, управление вентиляцией насосной, управление открытием-закрытием задвижек на всасывающих и нагнетательных линиях магистральных насосных агрегатов.

В режиме программного пуска и остановки МНА все операции запуска производятся автоматически. Режим пуска электродвигателя зависит от его типа (синхронный или асинхронный) и осуществляется пусковыми станциями.

В целом запуск магистрального насосного агрегата достаточно простой. При наборе электродвигателем номинального числа оборотов открываются всасывающая и нагнетательная задвижки, и агрегат вступает в работу. Система маслоснабжения на современной насосной станции является централизованной, общей для всех агрегатов, что исключает управление насосами маслосистемы и уплотнения при запуске-остановке агрегата.

Для насосной ЛПДС важное значение имеет программный запуск МНА. Имеются различные схемы запуска насосов в зависимости от характеристик насосов, схем электроснабжения и других факторов. Различаются программы последовательного открытия задвижек и запуска основного электродвигателя агрегата.

Агрегаты, переведенные в положение резервных для системы АВР, могут включаться также по программе, при которой обе задвижки открываются заранее при переключении агрегата в резерв, а основной электродвигатель запускается при отключении работающего агрегата и срабатывании системы АВР. Эта программа включения агрегата является наилучшей с точки зрения гидравлических условий работы магистрального трубопровода, так как при таком переключении агрегатов давления на всасывании и нагнетании станции меняются весьма незначительно и линейная часть магистрального трубопровода практически не испытывает никаких нагрузок из-за волн давления.

Программа отключения агрегата, как правило, предусматривает одновременное выключение основного электродвигателя и включение обеих задвижек на закрытие. При этом команда на закрытие задвижек обычно дается коротким импульсом (рисунок 3.1).

Защита насосного агрегата по параметрам перекачиваемой жидкости обеспечивается датчиками давления 1-1, 1-2, 7-1, 7-2 (Сапфир-22МТ), контролирующими давления во всасывающем и нагнетательном трубопроводах. Датчики 1-1, 1-2 установленные на всасывающем трубопроводе у входной задвижки, настраивают на давление, характеризующее кавитационный режим насоса. Защита по минимальному давлению всасывания осуществляется с выдержкой времени, благодаря чему исключается реакция на кратковременные снижения давления при включении насосов и прохождении по трубопроводу небольших воздушных пробок. Датчики 7-1, 7-2, установленные на нагнетательном трубопроводе у выходных задвижек осуществляют защиту по максимальному давлению нагнетания. Максимальный контакт датчика 7-1 дает сигнал в схему управления агрегатом, прерывая процесс запуска в случае превышения допустимого давления после открытия задвижки. Максимальный контакт датчика 7-1 обеспечивает автоматическую остановку агрегата, если сигнал в схему управления агрегатом, прерывая процесс запуска в случае превышения допустимого давления после открытия

процесс запуска в случае превышения допустимого давления после открытия задвижки.

Максимальный контакт датчика 7-1 обеспечивает автоматическую остановку агрегата, если давление в нагнетательном трубопроводе превышает допустимое по условиям механической прочности оборудования, арматуры и трубопровода.

В эксплуатации возможны случаи работы насоса с очень малой подачей, что сопровождается быстрым повышением температуры жидкости в корпусе насоса, что недопустимо.

Защита от повышения температуры нефти в корпусе насоса обеспечивается термопреобразователем сопротивления 9, установленном на корпусе насоса. Нарушение герметичности устройств уплотнения вала насоса требует немедленной остановки агрегата. Контроль утечек сводится к контролю уровня в камере, через которую отводятся утечки. Превышение допустимого уровня фиксируется уровнемером 3-1.

Защита от превышения температуры подшипников 2-1, 2-2, 2-3, 2-4 осуществляется термопреобразователем сопротивления типа ТСМТ. В операторной срабатывает сигнализация, и агрегат отключается защитой по средствам управляющего сигнала с контроллера.

Защита от повышения температуры обмоток сердечника статора осуществляется термометром сопротивления 10 ТЭС-П.-1. Контроль температуры воздуха в корпусе электродвигателя осуществляется и сигнализируется по средствам управляющего сигнала с контроллера.

Давление в системах уплотнительной жидкости и циркуляционной смазки подшипников насоса и электродвигателя контролируется датчиком давления Сапфир-22МТ и контроллером.

Вибросигнализирующая аппаратура 4-1, 4-2, 4-3, 4-4 контролирует вибрацию подшипников насоса и электродвигателя, а при ее увеличении до недопустимых величин – отключает агрегат.

Таблица 3.1 – Перечень выбранного оборудования МНА

|

Позиционное обозначение |

Наименование |

Кол- во |

Примечание |

|

1-1, 7-1, 8-1 |

Датчик давления типа Сапфир- 22МТ |

3 |

1ExsdIIBT4/Н2 |

|

1-2, 7-2, 8-2 |

Манометр показывающий типа ЭКМ |

3 |

1ExdIIBT4 |

|

2-1, 2-2, 2-3, 2-4, 9, 10, 11, 12 |

Термопреобразователь сопротивления платиновый типа ТСП100 |

8 |

ExicIIA |

|

3 |

Сигнализатор уровня типа ОМЮВ 05-1 |

1 |

ExII2GExdIIBT5 |

|

4-1, 4-2, 4-3, 4-4 |

Аппаратура контроля вибрации «Каскад» |

4 |

ExdIICT5 |

Аварийная остановка агрегата происходит при срабатывании приборов и устройств защиты. Различаются аварийные остановки, допускающие повторный пуск агрегата и не допускающие его. В последнем случае устанавливается и устраняется причина, вызвавшая остановку, и только после этого становится возможным повторный пуск агрегата. Остановка с разрешением повторного пуска происходит при несостоявшемся пуске, то есть если остановка произошла из-за температуры продукта в корпусе насоса. Аварийная остановка с запрещением повторного пуска агрегата происходит при следующих параметрах: возрастании температуры подшипников электродвигателя, насоса и промежуточного вала; повышенной вибрации агрегата; увеличении утечек из уплотнений вала насоса; возрастании температуры охлаждающего воздуха на входе в электродвигатель; повышении разности температур входящего и выходящего воздуха, охлаждающего электродвигатель; срабатывании устройств электрической защиты электродвигателя.

Последовательность операций при остановке агрегатов по сигналам защитной автоматики не отличается от последовательности при обычной программной остановке.

В целом по насосной станции также имеется система предупредительной сигнализации и аварийной защиты по следующим параметрам: возникновение пожара, затопление насосной, недопустимые давления на линиях всасывания и нагнетания и др.

Автоматическая остановка агрегатов станции происходит последовательно по программе, за исключением случая срабатывания защиты по загазованности. При повышенной концентрации паров нефти в помещении насосов происходит одновременное отключение всех потребителей электроэнергии, кроме вентиляторов и приборов контроля. В схеме автоматизации насосной станции предусматривается защита по пожароопасности (установлены датчики, реагирующие на появление дыма, пламени или повышенной температуры в помещении), при их срабатывании отключаются все потребители электроэнергии без исключения.

Перечень приборов, используемых для автоматизации магистрального насосного агрегата, приведён в таблице 3.2.

Таблица 3.2 – Приборы, используемые для автоматизации МНА

|

Номер сценария |

Позиционное обозначение |

Условие срабатывания |

Действие защиты |

|

1 |

ТЕ 2-1 |

Превышение температуры передних подшипников насоса |

Снижение оборотов ЭД |

|

2 |

ТЕ 2-2 |

Превышение температуры задних подшипников насоса |

Снижение оборотов ЭД |

|

3 |

ТЕ 9 |

Превышение температуры нефтепродукта в корпусе насоса |

Снижение оборотов ЭД |

|

4 |

ТЕ 2-3 |

Превышение температуры передних подшипников ЭД |

Снижение оборотов ЭД |

|

5 |

ТЕ 10 |

Превышение температуры обмоток сердечника статора |

Снижение оборотов ЭД |

|

6 |

ТЕ 2-4 |

Превышение температуры задних подшипников ЭД |

Снижение оборотов ЭД |

|

7 |

SЕ 4-3 |

Превышение вибрации передних подшипников ЭД |

Снижение оборотов ЭД |

|

8 |

SЕ 4-4 |

превышение вибрации задних подшипников ЭД |

Снижение оборотов ЭД |

|

9 |

SЕ 4-2 |

превышение вибрации задних подшипников насоса |

Снижение оборотов ЭД |

|

10 |

SЕ 4-1 |

превышение вибрации передних подшипников насоса |

Снижение оборотов ЭД |

3.2 Система противоаварийной защиты

Надежность функционирования систем обеспечения безопасности опасных объектов промышленности целиком зависит от состояния электронных и программируемых электронных систем, связанных с безопасностью. Эти системы называются системой противоаварийной защиты (ПАЗ). Такие системы должны быть способны сохранять свою работоспособность даже в случае отказа других функций АСУ ТП нефтеперекачивающей станции.

Рассмотрим главные задачи, возлагаемые на такие системы:

- предотвращение аварий и минимизация последствий аварий;

- блокирование (предотвращения) намеренного или ненамеренного вмешательства в технологию объекта, могущего привести к развитию опасной ситуации и инициировать срабатывание ПАЗ.

Для некоторых защит предусматривается наличие задержки между обнаружением аварийного сигнала и защитным отключением. Отключение основных вспомсистем, закрытие задвижек подключения НПС к МН.

У насосного агрегата непрерывно контролируется ряд технологических параметров, аварийные значения которых требуют отключения и блокировки работы агрегата. В зависимости от параметра или условия, по которому сработала защита, может выполняться:

- отключение электродвигателя;

- закрытие агрегатных задвижек;

- пуск резервного агрегата.

Для всех параметров защиты предусмотрен испытательный режим. В испытательном режиме устанавливается флаг защиты, запись в массиве защит и передается сообщение оператору, но управляющие воздействия на технологическое оборудование не формируются.

В зависимости от того, по какому контролируемому параметру срабатывает общестанционная защита, связанная с отключение насосных агрегатов, система должна осуществлять:

- отключение одного из работающих МНА, первого по ходу нефти;

- одновременное или поочередное отключение всех работающих МНА;

- одновременное отключение всех работающих ПНА;

- закрытие задвижек подключения НПС;

- закрытие задвижек ФГУ;

- отключение тех или иных вспомогательных систем;

- включение устройств световой и звуковой сигнализации.

Агрегатные защиты МНА и ПНА должны обеспечивать его безаварийную эксплуатацию и отключение при выходе контролируемых параметров за установленные пределы.

Алгоритмическое содержание функций ПАЗ состоит в реализации следующего условия: при выходе значений определенных технологических параметров, характеризующих состояние процесса или оборудования, за установленные (допустимые) пределы должно проводиться отключение (останов) соответствующего агрегата или всей станции.

Входную информацию для группы функций противоаварийной защиты содержат сигналы о текущих значениях контролируемых технологических параметров, поступающие на логические блоки (программируемые контроллеры) от соответствующих первичных измерительных преобразователей, и цифровые данные о допустимых предельных значениях этих параметров, поступающие на контроллеры с пульта АРМ оператора НПС. Выходная информация функций противоаварийной защиты представлена совокупностью управляющих сигналов, посылаемых контроллерами на исполнительные органы систем защиты.

Наличие обратной связи значительно упрощает процесс разработки целевых задач процессора и приложений пользователя. С другой стороны, это повышает инвариантность реакции логических и вычислительных алгоритмов на тестовое воздействие, проводимое при проверке противоаварийных защит.

Такая проверка не может дать гарантии повторяемости результатов тестов, так как состояние памяти процессора под управлением обратной связи при всех одинаковых условиях тестирования не будет одинаково в разные моменты времени.

3.3 АСУ ТП на базе контроллеров Modicon TSX Quantum

Автоматизированная система управления технологическими процессами (АСУ ТП) нефтеперекачивающих станций базируется на серии программируемых контроллеров Modicon TSX Quantum, являющейся хорошим решением для задач управления на базе высокопроизводительных программируемых контроллеров. Система на базе Quantum сочетает компактность, обеспечивая экономичность и надежность установки даже в наиболее сложных промышленных условиях. В то же время системы Quantum просты в установке и конфигурации, имеют широкую область применения, что обеспечивает более низкую стоимость по сравнению с другими решениями. Также предусмотрена поддержка установленных изделий за счет совместного использования старых технологий и этой новейшей управляющей платформы. Конструкция программируемых контроллеров Modicon TSX Quantum позволяет сэкономить пространство в щите. Обладая глубиной всего в 4 дюйма (включая экран), эти контроллеры не требуют больших щитов; они размещаются в стандартном 6-дюймовом электрическом шкафу, что позволяет экономить до 50% стоимости обычных панелей управления. Несмотря на малые размеры, контроллеры Quantum поддерживают высокий уровень производительности и надежности. Системы управления, использующие программируемые контроллеры серии Modicon TSX Quantum, поддерживают различные варианты решений от одиночной установочной панели ввода/вывода (до 448 вводов/выводов) до резервируемых процессоров с разветвленной системой ввода/вывода с количеством линий ввода/вывода до 64000, определяемым в соответствии с потребностями. Кроме того, объем памяти от 256 Кбайт до 2 Мбайт достаточен для самых сложных схем управления. Благодаря использованию усовершенствованных процессорных устройств на основе микросхем Intel, быстродействие контроллеров серии Quantum и пропускная способность ввода/вывода достаточны для удовлетворения жестких требований к скорости. В этих контроллерах также используются высокопроизводительные математические сопроцессоры для обеспечения наилучшей скорости выполнения алгоритмов и математических вычислений, необходимой для обеспечения непрерывности и качества управляемого процесса.

Сочетание производительности, гибкости и расширяемости делает серию Quantum лучшим решением для самых сложных применений и в то же время достаточно экономичным для более простых задач автоматизации. Возможность подключения к сетям предприятия и полевым шинам реализована для восьми типов сетей от Ethernet до INTERBUS-S.

Quantum поддерживает пять языков программирования, соответствующих стандарту МЭК 1131-3. В дополнение к этим языкам, контроллеры Quantum могут выполнять программы, написанные на языке релейно-контактных схем Modicon 984, на языке состояний Modicon и на специальных языках для конкретных применений, разработанных другими фирмами.

В дополнение к языкам МЭК система Quantum использует преимущества улучшенного набора инструкций 984 для выполнения на контроллере Quantum прикладных программ, написанных на языке Modsoft или транслированных с SY/Mate. К контроллеру Quantum возможно подключить магистральные сети связи Ethernet, Modbus и Modbus Plus.

Ни одна системная архитектура не отвечает потребностям современного рынка систем управления так, как серия программируемых контроллеров Modicon TSX Quantum. Она представляет собой альтернативную систему, в которой узлы ввода/вывода разделены по размеру, пространственно распределены и сконфигурированы с целью снижения стоимости кабелей, соединяющих узлы ввода/вывода с датчиками и исполнительными устройствами. Контроллер Quantum обладает гибкостью, позволяющей сочетать в конфигурациях локальный, удаленный, распределенный ввод/вывод, одноранговые конфигурации, а также подключение к полевым шинам ввода/вывода. Подобная гибкость делает Quantum уникальным решением, способным удовлетворить все потребности в автоматизации. Используя лишь одну серию модулей ввода/вывода, система Quantum может быть сконфигурирована под все архитектуры и, таким образом, является подходящей для контроля непрерывных процессов, управления оборудованием или распределенного управления [3].

Кроме программируемых контроллеров Modicon TSX Quantum в АСУ ТП в качестве вспомогательных элементов используются модули-нормализаторы Advantech серии ADAM3014.

Система Quantum предоставляет возможность подключения к открытым стандартным сетям и полевым шинам, поддерживая несколько типов сетей: Modbus, Modbus Plus, Ethernet и др. Каждое ЦПУ Quantum содержит два порта связи – Modbus и Modbus Plus. Функции, поддерживаемые сетевыми протоколами Modbus и Modbus Plus, приведены в таблице 3.3.

Таблица 3.3 – Функции, поддерживаемые сетевыми протоколами Modbus и Modbus Plus

|

Характеристика |

Modbus |