Организация работы производственного предприятия дорожного строительства

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТВЕРСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ ФАКУЛЬТЕТ

Кафедра «Автомобильные дороги, основания и фундаменты»

Специальность 291000

«Автомобильные дороги и аэродромы»

КУРСОВАЯ РАБОТА

по дисциплине «Технология и организация

строительства транспортных сооружений»

Тема:«организация работы производственного предприятия дорожного строительства»

Студент гр. АДА-0808____________(Сопегина А.А.)

Руководитель к. т. н., доц.___________(Кукушкин В.А.)

Тверь 2014 г

СОДЕРЖАНИЕ

стр.

|

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

|

4

|

|

1.1 Климатическая характеристика района

1.2 Характеристика материалов в а/б смеси

1.3 Выбор конструкции дорожной одежды

1.4 Назначение состава специализированного потока

1.5 Определение предельных сроков работ

1.6 Определение продолжительности работы частных потоков

2. РАСЧЕТ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРЕДПРИЯТИЯ

|

4

4

5

6

6

7

7

|

|

2.1 Определение объёма дорожного строительства

|

7

|

|

2.2 Плановый фонд времени

|

8

|

|

2.3 Производительность предприятия

|

9

|

|

2.4 Годовая производственная программа

|

10

|

|

3. ПРОЕКТИРОВАНИЕ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

|

12

|

|

3.1 Выбор типа предприятия

|

12

|

|

3.2 Обоснование технологического процесса

|

13

|

|

3.3 Подбор оборудования

|

16

|

|

3.4 Разработка технологической схемы производственного процесса

|

18

|

|

4. ОРГАНИЗАЦИЯ СКЛАДСКОГО ХОЗЯЙСТВА

|

19

|

|

4.1 Назначение типов складов

|

19

|

|

4.2 Установление запасов хранения

|

19

|

|

4.3 Расчет площади хранения

|

21

|

|

4.4 Расчет погрузочно-разгрузочных работ

|

23

|

|

5. РАСЧЕТ ПОТРЕБНЫХ ЭНОРГОРЕСУРСОВ

|

25

|

|

5.1 Электрообеспечение

|

25

|

|

5.2 Снабжение паром

|

28

|

|

5.3 Обеспечение сжатым воздухом

|

29

|

|

5.4 Водоснабжение

|

30

|

|

6. РАЗРАБОТКА ГЕНЕРАЛЬНОГО ПЛАНА

|

32

|

|

7. КАЛЕНДАРНЫЙ ГРАФИК СТРОИТЕЛЬСТВА

|

32

|

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

|

36

|

1.АНАЛИЗ ИСХОДНЫХ ДАННЫХ.

1.1 Климатическая характеристика района.

В соответствии с заданием, районом строительства является республика Татарстан, Казанская область, которая расположена во II дорожно-климатической зоне. /1/

Для данного района средняя температура по месяцам составляет:

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

X

|

XI

|

XII

|

Год

|

|

-13,5

|

-13,1

|

-6,5

|

3,7

|

12,4

|

17,0

|

19,1

|

17,5

|

11,2

|

3,4

|

-3,8

|

-10,4

|

3,1

|

1.2 Характеристика материалов, ц/б смеси. /2 /

Необходимо организовать работу ЦБЗ при строительстве сборного покрытия.

1) Цементобетонном - называют строительный материал, получаемый в результате смешивания, укладки и последующего затвердевания смеси из щебня, песка, цемента, воды и необходимых добавок.

2) Песок среднезернистый. Применяют для подстилающих слоёв д/о, для приготовления строительных растворов, цементов, для устройства дренажей и т.д.

3) Щебень. Представляет собой смесь угловатых обломков 5 – 70 мм, полученных в результате дробления скальных горных пород.

Щебень для ц/б смесей должен быть чистым, не допускается содержание глинистых или пылеватых частиц свыше 0,5%. Поверхность зерен должна быть шероховатой. Щебень для ц/б смеси должен выдерживать 50 циклов без разрушения переменного замораживания и оттаивания, а для нижних слоев Мрз = 25. Применяется щебень марки по дробимости 1000.

4) Цемент содержит портландцементный клинкер, гипс и его производные не более 20% добавок. В цементе не допускается содержание активных минеральных добавок и добавок-наполнителей, а в цементе с добавками допускается их суммарное содержание до 20% массы цемента, в том числе активных минеральных добавок осадочного происхождения не более 10% и добавок-наполнителей не более 10%.

5) Вода. Содержание в воде органических поверхностно-активных веществ, сахаров или фенолов, каждого, не должно быть более 10 мг/л. Вода не должна содержать пленки нефтепродуктов, жиров, масел. В воде, применяемой для затворения бетонных смесей и поливки бетона не должно быть окрашивающих примесей, если к бетону предъявляют требования технической эстетики. Водородный показатель воды (pH) не должен быть менее 4 и более 12,5. Вода не должна содержать также примесей в количествах, нарушающих сроки схватывания и твердения цементного теста и бетона, снижающих прочность и морозостойкость бетона.

1.3 Выбор конструкции дорожной одежды /3 /

В данном курсовом проекте покрытие состоит из железобетонных плит типа ПАГ – 14.

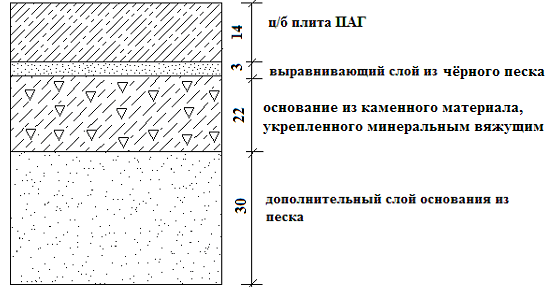

Дорожная одежда включает следующие конструктивные слои (см. рисунок №1.1):

1. Покрытие – сборное из ж/б плит ПАГ - 14.

2. Выравнивающий слой - чёрный песок толщиной 3см.

3. Основание - каменные материалы, укреплённые минеральными вяжущими (цементом в кол-ве 5%) толщиной 22см.

4. Дополнительный слой из песка средней крупности - 30см.

Рисунок 1.1 Конструкция дорожной одежды

1.4 Назначение состава специализированного потока.

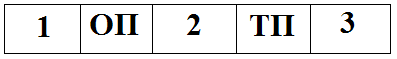

Схема потока представлена на рисунке 1.2

1- частный поток по устройству дополнительного слоя основания;

2- частный поток по устройству основания;

3- частный поток по устройству покрытия.

ОП - организационный перерыв;

ТП – технологический перерыв.

Рисунок 1.2 Схема специализированного потока

1.5 Определение предельных сроков работ

Устройство дополнительного слоя основания – 1-ая группа работ

Устройство основания -2-ая группа работ

Устройству покрытия - 1-ая группа работ

Рисунок 1.3 Схема работы частных потоков.

1.6 Определение продолжительности работы частных потоков.

Таблица 1.1 Определение продолжительности работы частных потоков

|

Част-ный поток

|

Группа работ

|

Начало работ по метео условиям

|

Конец работ по метео условиям

|

Ак

|

Начало работ по технологическим требованиям

|

Конец работ по технологическим требованиям

|

Ар

|

Твых

|

Ткл

|

Трем

|

Траб

|

Кол-во рабочих смен

к=2

|

|

I

|

1

|

2/IV

|

30/Х

|

212

|

2/IV

|

2/X

|

183

|

27

|

24

|

17

|

115

|

230

|

|

II

|

2

|

19/IV

|

9/Х

|

174

|

19/IV

|

9/X

|

173

|

25

|

24

|

17

|

107

|

214

|

|

III

|

1

|

2/IV

|

30/Х

|

212

|

9/IV

|

30/X

|

204

|

30

|

24

|

17

|

133

|

266

|

2. РАСЧЁТ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРЕДПРИЯТИЯ

Успешная работа подвижных машино-дорожных отрядов по строительству основных объектов а/д целиком зависит от своевременного, планомерного обеспечения линейных работ всеми необходимыми материалами. Поэтому при планировании деятельности дорожно-строительных организаций. Особо важное значение приобретает планирование работы производственных предприятий дорожного строительства.

Основными требованиями при расчете мощности предприятий являются: соблюдение баланса производства и потребления продукции предприятия; обеспечение заданного темпа строительства дорог, высокого уровня комплексной механизации, максимальное использование оборудования на предприятиях, создание запасов продукции на складах.

2.1 Определение объёма дорожного строительства

Расчёт потребных материальных ресурсов для строительства каждого объекта производят по видам работ в строгом соответствии с проектно-сметной документацией, при этом учитывают различные потери, включая естественную убыль при транспортировании и хранении ряда строительных материалов.

В заявочной документации, кроме естественных платежей, указывают соответствующие позиции СНиПов и ГОСТов, обуславливающие качественные характеристики требуемых материалов.

Основные материалы для дорожных работ – каменные и вяжущие – расходуются в количествах, определяемых составами ц/б смесей, подобранными в строительных лабораториях на местах в соответствии с действующими государственными стандартами на материалы полуфабрикаты с учётом фактически применяемых материалов.

Согласно /4/ нормы продолжительности строительства выполняются в течении четырёх лет, поэтому за один год будем строить 15 км дорожного покрытия.

Таблица 2.1. Потребность предприятия в основных материалах, сырье и полуфабрикатах.

Согласно ГОСТ 25912.1 – 91 на изготовление одной плиты необходимо 1,68 М3 цементобетонной смеси и 143 кг арматуры. На всю трассу протяженность 60 км необходимо изготовить 50000 плит типа ПАГ – 14.

|

Наименование материала

|

Объем строительства

|

Ед. изм.

|

Количество

|

|

|

|

|

1000 м2

|

На 1км

|

На 15 км

|

|

Ц/б смесь

|

15 км

|

М3

|

140

|

1400

|

21000

|

|

Щебень 48 %

|

15 км

|

М3

|

67,2

|

672

|

10080

|

|

Песок 19%

|

15 км

|

М3

|

26,6

|

266

|

3990

|

|

Цемент 403,2 кг

|

15 км

|

М3

|

36,96

|

369,6

|

5544

|

|

Вода 201,6 л

|

15 км

|

М3

|

16,8

|

168

|

2520

|

2.2 Плановый фонд времени

Для обеспечения требуемой производственной мощности предприятия используют данные о фонде рабочего времени и производительности рабочего оборудования.

Фонд времени работы основного оборудования определяют в зависимости от режима работы на предприятии. Фонд времени оборудования может быть календарным, режимным и плановым.

Календарный фонд времени равен общему количеству времени в течение всего расчетного периода:

Фк=24·212=5088 (ч)

Режимный фонд времени равен числу рабочих дней в расчётном периоде с учётом сменности работы. Режимный фонд времени в год (2.1):

(2.1)

Где: Тв – кол-во выходных дней;

Тп – кол-во праздничных дней;

Ксм – среднегодовое кол-во смен работы в сутки;

Тсм – продолжительность смены;

Тпр – кол-во предпраздничных часов.

Среднегодовое количество смен работы в сутки:

(2.2)

Где Н – кол-во дней работы в году с двухсменной работой;

М – количество дней в году с односменной работой;

Ксм = 2

Плановый фонд времени равен разности между режимным фондом времени и временем Трем, необходимым на ремонт оборудования и остановки агрегатов, предусмотренные нормами планово-предупредительного ремонта. Если продолжительность работы специализированного потока меньше года, что обычно характерно для большинства районов страны, то Трем не вычисляют, поскольку ремонт и техническое обслуживание выполняют в холодный период года, когда работы на объектах не производят.

Для определения числа часов работы предприятия сезонного типа подсчитывается продолжительность возможной работы в течении заданного календарного периода, т.е. календарное число часов, в течение которых работа предприятия возможна по климатическим условиям Ткл.

Число дней работы в течение каждого летнего месяца принимают в среднем равным 22.3. При этом в начале рабочего периода и в конце его число смен работы меньше нормального; в большинстве случае используется 1 смена. В остальное время число смен принимается равным 2м по 8ч в каждой смене. Результаты расчетов сводим в табл. 2.2.

Таблица 2.2. Расчёт планового фонда времени.

|

Месяц

|

Число дней в мес.

|

Число смен в день

|

Ксм

|

Тв

|

Тп

|

Тсм

|

Тпр

|

Фр.

|

Трем

|

Фп

|

|

Апрель

|

22

|

2

|

2

|

7

|

0

|

8

|

0

|

240

|

0

|

240

|

|

Май

|

31

|

2

|

2

|

8

|

3

|

8

|

0

|

320

|

0

|

320

|

|

Июнь

|

30

|

2

|

2

|

8

|

1

|

8

|

0

|

336

|

0

|

336

|

|

Июль

|

31

|

2

|

2

|

10

|

0

|

8

|

0

|

336

|

0

|

336

|

|

Август

|

31

|

2

|

2

|

8

|

0

|

8

|

0

|

368

|

0

|

368

|

|

Сентябрь

|

30

|

2

|

2

|

9

|

0

|

8

|

0

|

336

|

0

|

336

|

|

Октябрь

|

29

|

2

|

2

|

9

|

0

|

8

|

0

|

320

|

0

|

320

|

(ч)

Фр.=2256/(8·2) = 141 день.

2.3 Производительность предприятия

При создании нового производственного предприятия для обслуживания определенного дорожного объекта должно быть выполнено условие соответствия производительности производственного предприятия скорости строительного (специализированного) потока на дороге. При этом необходимо ориентироваться на полное использование производственной мощности предприятия и на обязательное окончания строительства в заданные сроки.

При определении производительности производственного предприятия по заданной скорости строительства потока на дороге необходимо также учитывать технологическую характеристику выпускаемой продукции. По допускаемой продолжительности технологического перерыва между временем изготовления и использованием всю продукцию можно разделить на две группы.

К первой группе относят продукцию, которая перед использованием может храниться на складах длительное время без ухудшения качества. Ко второй группе относят продукцию с весьма ограниченным сроком годности после изготовления. Срок годности устанавливают для каждого вида продукции с учётом температуры воздуха и др. условий.

Срок годности изготавливаемой продукции влияет на организацию и планирование работы производственного предприятия. В нашем случае предприятие дорожного строительства производит продукцию второй группы (с коротким сроком годности), которую необходимо изготавливать в одинаковом темпе потребления её на участках строительно-монтажных работ. Доставлять эту продукцию к местам использования необходимо в весьма ограниченные сроки.

При поточном строительстве дорожных одежд часовую производительность предприятий, продукция которых требует немедленного использования, определяют по формуле (2.3):

(2.3)

Где V – скорость потока;

Qкм – потребность в продукции данного предприятия на 1 км строящейся дороги;

Кп – к-т, учитывающий потери материала при транспортировке;

Кн – к-т, учитывающий потери при укладке и уплотнении;

V=L/Тсм

где L-длина строящегося участка, м

Тсм - число смен

V=15000/282=54 (м/см)

(м3/ч)

Принимаем ЦБЗ СБ-37 с производительностью 30 м3/ч.

2.4 Годовая производственная программа

При разработке плана материально-технического снабжения конкретизируют периоды поставки, т.е. устанавливают равномерные отрезки времени, в течение которых должна производиться поставка и, соответственно выборка продукции по частям. Периодами поставки, в зависимости от вида и назначения продукции могут быть кварталы, месяцы, декады, недели, дни и даже часы для продукции, осваиваемой с «колес».

В курсовой работе программа выпуска продукции устанавливается заданием и корректируется по видам выпускаемой продукции. Сменная производительность определяется по формуле (2.4):

(2.4)

( м3/см)

Дневная производительность определяется по формуле (2.5):

(2.5)

( м3/день)

Месячная производительность (2.6):

(2.6)

(м3/мес)

Где Т мес – среднее число рабочих дней в месяце; Тмес=18,2 дн.

Годовая производительность (2.7):

(2.7)

( м3/год)

Конечные результаты вычислений записываем в табл. 2.3.

Таблица 2.3 Производственная программа предприятия по видам материалов сырья и полуфабрикатов.

|

Наименование материалов

|

Едн. изм

|

Потребность в материалах

|

|

|

|

год

|

месяц

|

сутки

|

смену

|

час

|

|

Ц/б смесь

|

М3

|

49800

|

8740

|

480

|

240

|

30

|

|

Щебень

|

М3

|

23900

|

4190

|

230

|

115

|

14,4

|

|

Песок

|

М3

|

9500

|

1670

|

92

|

46

|

5,7

|

|

Портландцемент

|

М3

|

10800

|

1890

|

104

|

52

|

6,5

|

|

Вода

|

М3

|

6000

|

1060

|

58

|

29

|

3,6

|

3.ПРОЕКТИРОВАНИЕ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3.1 Выбор типа предприятия

Для продукции каждого предприятия дорожно-строительного производства есть своя рациональная область применения. Стационарные предприятия большой мощности с современным оборудованием, высоким уровнем комплексной механизации и автоматизации производят высококачественную продукцию, отпускная цена которой не велика. При организации строительства дорог следует, прежде всего, ориентироваться на такие предприятия. Они очень эффективны при строительстве дорог, обеспечивающих транспортирование продукции предприятий в наиболее отдаленные строящиеся участки, при больших объемах работ, эксплуатации дорог и отсутствии собственной производственной базы.

Стационарные предприятия малой производительности эффективны при организации работ по содержанию и ремонту дорог. В этом случае они обслуживают определенную сеть дорог.

Передвижные предприятия высокой производительности, выпускающие доброкачественную продукцию относительно низкой отпускной стоимости, эффективны при скоростном строительстве магистральных дорог. По мере передвижения фронта работ передислоцируют производственные предприятия, что существенно сокращает транспортные затраты на перевозку продукции.

Передвижные предприятия средней и малой производительности рациональны при рассредоточении объектов, что имеет место при строительстве дорог местной сети.

Анализ работы стационарных и передвижных предприятий показывает, что себестоимость продукции на передвижных предприятиях выше, чем на стационарных. Так себестоимость приготовления ц/б смесей на передвижных ЦБЗ на 15-16% выше, чем на стационарных.

Однако передвижные предприятия позволяют максимально использовать местные дорожно-строительные материалы, уменьшить затраты на их доставку, а это снижает себестоимость на 15-20% (в отдельных случаях и более), что может перекрыть снижение себестоимости продукции на стационарных предприятиях.

Для строительства дорог высокими темпами характерно продвижение фронта работ и удаление от центральных предприятий дорожно-строительного производства. Это обуславливает увеличение дальности транспортирования полуфабрикатов и возрастание стоимости перевозок. Поэтому создание высокопроизводительных передвижных предприятий, передислоцируемых по мере продвижения фронта работ, является одной из актуальнейших задач дорожного строительства.

Для строительства дороги протяжённостью 60 км используем стационарный ЦБЗ. Применение стационарного предприятия вызовет снижение себестоимости ц/б смеси, избавит от передислокации ЦБЗ (а, вместе с этим, от затрат на демонтаж, перевозку, монтаж и накладку оборудования), обеспечит необходимое качество ц/б смеси. Т.к. р-н строительства – Казанская область, то применение стационарного ЦБЗ позволит в будущем производить обслуживание существующей сети дорог. Тип ЦБЗ – прирельсовый, т.к. нефтеперерабатывающие заводы расположены на значительном удалении, и доставка вяжущего и щебня автомобильным транспортом нецелесообразна.

Бетоносмесительная установка СБ-37/6/

|

Тип установки

|

- принудительного непрерывного действия

|

|

Производительность, м3/ч

|

30

|

|

Производительность дозаторов

цемента, т/ч

заполнителя, т/ч

воды, м3/ч

|

5-10

12,5-25

3-6

|

|

Установленная мощность, кВт (л.с)

|

35,2

|

|

Вместимость расходных бункеров, м3:

цемента

каменных материалов

|

15

39

|

|

Наибольший размер заполнителей ,мм

|

40

|

|

Габаритный размер установки в рабочем положении ,мм

|

- длина – 30140

- ширина-6000

- высота – 8400

|

|

Масса, т

|

23

|

|

Тип бетоносмесителя

|

Двухвальный непрерывного действия с принудительным перемешиванием С-543-0102

|

|

Количество дозаторов для фракции заполнителей

|

3

|

|

Дозаторы:

Каменных материалов

Цемента

Воды

|

СБ-26

СБ-39

СБ-750

|

|

Объём бака для воды, м3:

|

2,5

|

3.2 Обоснование технологического процесса.

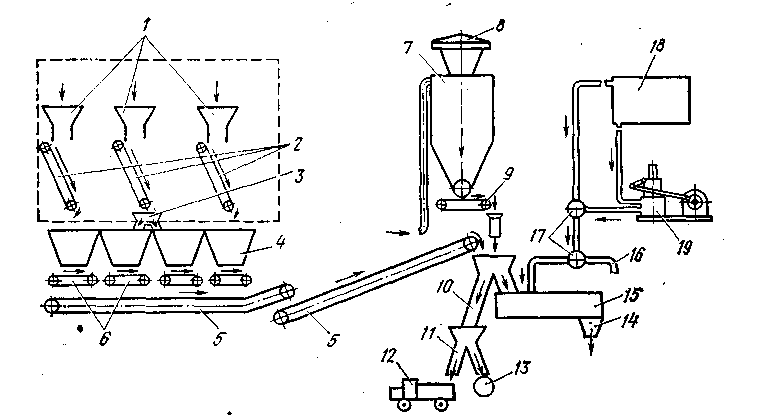

Разрабатываем схему производства по предприятию в целом. Для этого устанавливаем основные операции, из которых состоит процесс приготовления ц/б смесей: хранение на складах минеральных материалов и вяжущего в хранилище; транспортировка материалов к месту приготовления ц/б смеси; сортировка каменных материалов, дозирование каменных материалов и цемента; перемешивание каменных материалов с цементом и водой; выгрузка готовой смеси в автотранспорт. Схема производства по предприятию в целом показана на рис. 3.1.

В соответствии с намеченной схемой производства можно установить следующие основные узлы :

- Дозировочный блок для каменных материалов.

- Блок дозатора цемента.

- Расходный бункер цемента.

- Смесительный блок.

- Наклонный конвейер.

- Блок водопитания.

- Блок управления.

Рис.3.1. Блок-схема приготовления ц/б смеси.

Рис.3.2 Схема бетоносмесительной установки непрерывного действия СБ-37.

1. Питатели.

2. Конвейеры.

3. Распределительная воронка.

4. Расходный бункера.

5. Конвейеры.

6. Дозаторы заполнителей.

7. Расходный бункер цемента.

8. Фильтр.

9. Дозатор цемента.

10,11. Верхняя и нижняя двухрукавные воронки.

12. Автобетоносмеситель.

13. Поверочный дозатор.

14. Копильник.

15. Бетоносмеситель.

16. Водопровод.

17. Трехходовой кран.

18. Бак.

19. Насос-дозатор.

3.3. Подбор оборудования/6;7/

1).Насос- дозатор воды для бетонных установок непрерывного действия

С-750. (1шт)

|

Производительность (подача), м3/ч

|

- 6

|

|

Пределы дозирования, м3/ч

|

- 1-6

|

|

Погрешность дозирования

|

±1%

|

|

Напор подачи, мм вод.ст.

|

-20

|

|

Мощность электродвигателя, кВт

|

- 1.7

|

|

Габаритные размеры в рабочем положении, мм

|

- длина – 1564

- ширина – 980

- высота – 950

|

|

Масса, т

|

- 0,425

|

2). Дозатор каменных материалов по массе СБ-26 (3шт).

|

Масса, т

|

- 0,363

|

|

Производительность (подача), м3/ч

|

- 8-39

|

|

Погрешность дозирования

|

±2%

|

|

Установленная мощность, кВт

|

- 0,6

|

|

Габаритные размеры мм:

|

- длина –1370

- ширина – 1040

- высота – 660

|

3). Дозатор цемента по массе СБ-39 (1шт).

|

Производительность, т/ч

|

- 5-20

|

|

Максимальная крупность дозируемого материала, мм

|

- 70

|

|

Мощность электродвигателей, кВт

|

- 1,2

|

|

Габаритные размеры, мм

|

- длина – 1600

- ширина – 1040

- высота – 1100

|

|

Масса, т

|

- 0,534

|

1. Бетоносмеситель должен производить более 12 т/ч, его производительность составляет 30 т/ч => удовлетворяет.

2. Щебня в час необходимо 0,806 м на одну плиту

0,806*1,7*22=30 т.

3. Песка необходимо 0,319 м на одну плиту

0,319*1,6*22=12 т.

4. Цемента необходимо 403,2 кг на одну плиту

403,2*22=8,9 т.

5. Воды необходимо 201,6 л. На одну плиту

201,6*22=44,4 т.

Расчеты, подтверждающие правильность выбора данного оборудования.

Смеситель с горизонтальными смесительными валами

Согласно характеристики бетоносмесителя, частота вращения лопастных валов составляет 0,917 с

Производительность П (м/ч) лопастных бетоносмесителей непрерывного действия определяется исходя из площади поперечного сечения Sм материала в корпусе (корыте) и скорости перемешивания материала вдоль корыта к разгрузочному покрытию:

Где D – диаметр, описываемый наружной кромкой лопастей, м;

b'л – проекция ширины лопасти на направление вращения, м;

n – частота вращения лопастей, с;

Zл – количество лопастей, приходящихся на один шаг винтовой линии Sв;

Zв – количество смесительных валов;

Кн – коэффициент, учитывающий степень заполнения корыта смесью, = 0,5…..0,6.

=30 (м/ч)

Данный вид смесителя удовлетворяет по производительности потребностям нашего завода.

Вспомогательные устройства

Бункера

Основным требованием к бункерам является обеспечение свободного истечения груза через разгрузочные отверстия. Наиболее распространенным является нормальный вид истечения насыпных материалов.

Ширина выходного отверстия бункера должна превышать максимальный размер куска (зерна) в 3…6 раз.

Площадь истечения материалов определяется по формуле:

,

где – сторона квадратного отверстия, см;

– размер типичного куска (зерна) материала, см.

Скорость при нормальном истечении:

,

где – коэффициент истечения (0,55…0,65 – для хорошо сыпучих материалов, 0,3…0,5 – для крупнозернистых материалов);

= А/L – гидравлический радиус выпускного отверстия, м (здесь А – площадь выпускного отверстия, м2; L – периметр выпускного отверстия).

Для квадратных отверстий гидравлический радиус определяется по формуле:

.

Пропускная способность бункера:

, т/ч.

Для щебня крупностью 5–20мм:

м2.

м.

м/с.

т/ч.

Для щебня крупностью 20–40мм:

м2.

м.

м/с.

т/ч.

Расчёт потребного числа смесителей /8/: Количество машин и оборудования, их тип и марку определяют заданной выработкой завода.

Требуемая производственная ёмкость по выходы готовой бетонной смеси составит:

где П г- годовая выработка завода, м3;

-число замесов в час;

К В.Б - коэффициент выхода бетона (0,67);

Кс - число смен в сутки;

ТР.Г-число рабочих дней в году;

КВ.С и КВ.Г – коэффициенты неиспользования машинного времени в смену и в течении года;

Vб = 49800/50*0,67*2*141*0,75*0,8=8,79(м3)

Количество бетоносмесителей принимаем: =VБ/Vо

=8,79/20=0,45

где Vо- объём принятого бетоносмесителя,м3

Принимаем один смеситель С-543-0102

Смеситель состоит из рамы, привода, короткообразного корпуса и двух лопастных валов с насаженными на них лопастями, вращающихся навстречу друг другу.

Технические характеристики марки С-543-0102. .

|

Производительность, м3/ч

|

30

|

|

Частота вращения валов, мин-1

|

55

|

|

Максимальный размер крупного заполнителя, мм

|

70

|

|

Мощность электродвигателя, кВт

|

22

|

|

Вместимость расходных бункеров, м3:

|

цемента – 20;

каменных материалов – 18

|

|

Габаритные размеры, мм:

длина

ширина

высота

|

4735

1655

2420

|

|

Масса, кг

|

3115

|

Рис.4.2 Бетоносмеситель непрерывного действия с принудительным перемешиванием.

Смеситель состоит из рамы 1 , приводов короткообразного корпуса 6 , двух валов 7 с насаженными на них лопастями. Корпус смесителя изготовлен из листовой стали и смонтирован на раме 1 сварной конструкции из прокатной стали. Внутри корпуса расположены параллельно два лопастных вала 7 , соединённые между собой зубчатой передачей 10 и вращающиеся навстречу друг другу. Лопасти 4, посаженные на валу , заканчиваются лопатками размером 100*100 мм, расположенные по винтовой линии. Угол поворота лопаток вокруг своей оси можно менять в пределах от 0 до 900 . Интервал между лопастями регулируется распорными втулками 5. Лопастные валы 7 получают вращение от электродвигателя 8 через клиноремённую передачу 2, редуктор 9 и гибкую муфту 3.

3.4. Разработка технологической схемы

производственного процесса.

Принятую технологию материалов, полуфабрикатов, изделий иллюстрируют на агрегатной схеме производства. От технологической схемы эта схема отличается тем, что она отражает не только последовательность операции, но и агрегаты, на которых эта операция выполняется. Несовпадение этих схем обуславливается ещё и тем, что принятый агрегат может выполнять не одну, а несколько операций.

Технологическая схема производственного процесса приготовления ц/б смеси показана на рис. 3.3.

Рисунок 3.3 Агрегатная схема производства

4.ОРГАНИЗАЦИЯ СКЛАДСКОГО ХОЗЯЙСТВА.

Организация складского хозяйства сводится к назначению типов складов, установлению запасов хранения, расчёту площадей складов, способов и средств погрузо-разгрузочных работ.

4.1. Назначение типов складов

Затраты на организацию складского хозяйства входят накладные расходы и составляют от 1.5 до 3% стоимости материалов. Сокращение затрат на организацию складов существенным образом зависит от правильности выбора типа склада, обеспечивающего минимальные потери при транспортировании и хранении материалов, перевозки организуются по возможности транзитным способом, минуя центральные и перегрузочные склады.

Для хранения материалов, требующих особые условия хранения и сложного оборудования для погрузки, разгрузки и перемещения в пределах склада, сооружают специальные склады. В дорожном строительстве к специальным складам относят силосные хранилища цемента. Специальные склады зачастую являются частью производственного предприятия, а их оборудование используют в общем комплексе технологического оборудования. Поэтому организация таких складов является составной частью проектирования схемы технологического процесса производственного предприятия.

Для повышения эффективности эксплуатации ЦБЗ следует широко применять инвентарные склады материалов силосного типа хранения расчётного запаса цемента.

Принимаем следующие виды складов:

-Склад щебня в виде подрельсовых бункеров с радиально-штабелирующими конвейерами (наличие тупика)

-Песок на складах отрытого типа (конусного типа);

-Цемент – силосная банка для цемента;

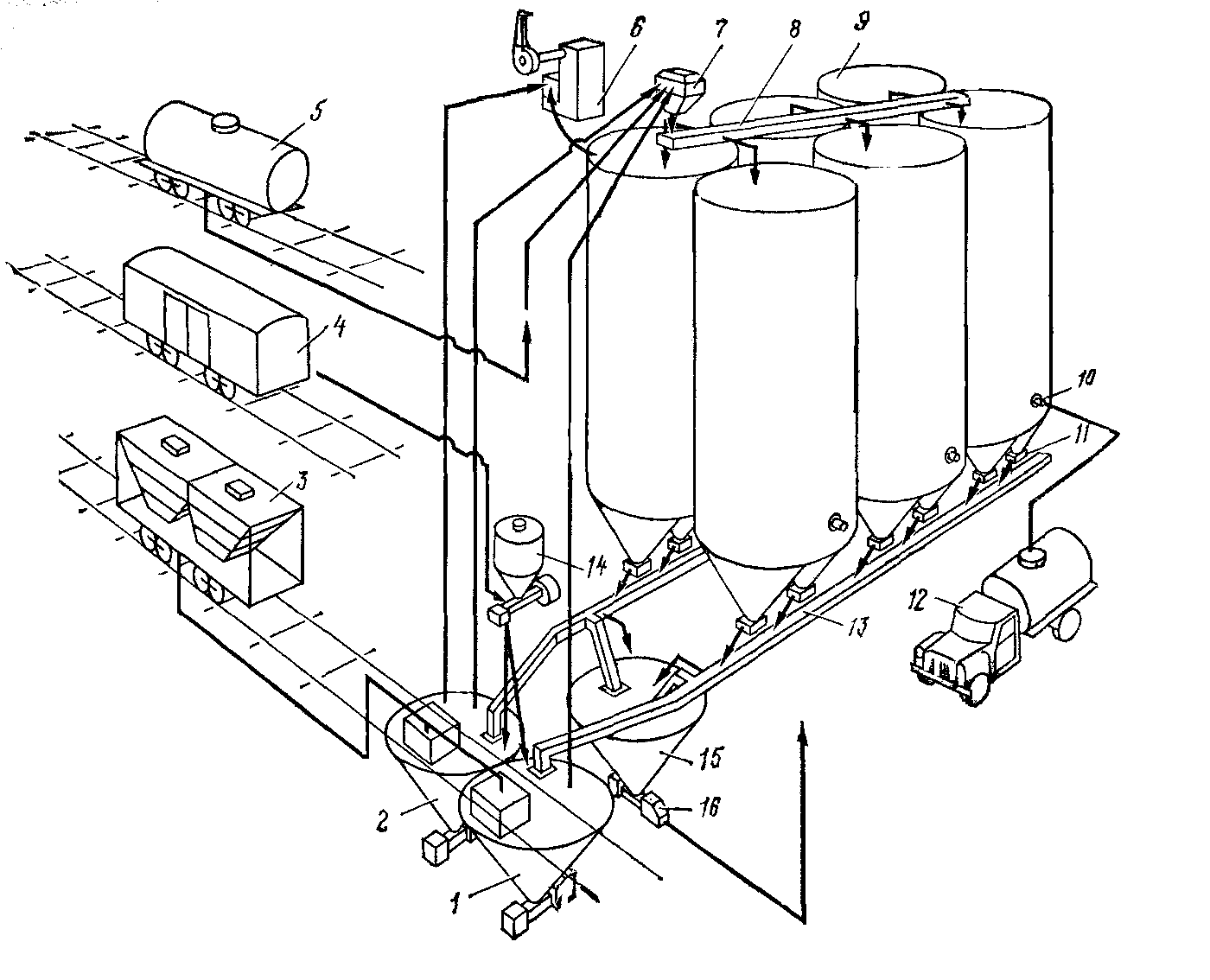

Рис. 4.1 Схема прирельсового силосного склада.

Цемент, поступающий в вагонах-цистернах (5) разгружается в сдвоенный приёмный бункер(2) и подаётся пневмоподъёмниками (эрлифтами) (1) на верх силосов в бункер-осадитель (7) и фильтр (6).Цемент, отделённый от воздуха , поступает в верхний аэрожолоб (8), который распределяется по силосам для цемента (9).Цемент из силосов (9) в расходные бункера смесительной установки можно подавать или непосредственно из вагонов с помощью пневмовинтового насоса (16) с бункером выдачи (15), или из силосов через разгрузчики донной выгрузки (11) и нижние аэрожолоба (13).Последние можно использовать для перекачки цемента из силоса в силос при длительном хранении цемента. С помощью боковых разгружателей (10) можно подавать цемент в автоцементовозы(12).

4.2. Установление запасов хранения

Решая основной вопрос при проектировании складского хозяйства – установление запасов хранения материалов, необходимо помнить, что сверхнормативные запасы требуют дополнительных складских площадей и большого расходования средств. Запасы грузов на складах должны быть минимальными, но достаточными для бесперебойного производства работ.

Различают 3 вида запасов: минимальный, максимальный и текущий. Минимальный запас – это такое количество хранимых материалов, которое достаточно для ведения строительства заданными темпами в течение определённого периода при наибольших интервалах между отдельными поставками.

Минимальный запас материалов определяем по формуле (4.1):

Qmin=TстpКпРсут (4.1)

Где Тстр – минимальная норма запаса хранения материла, дни (4.2);

Кп – к-т, учитывающий естественные потери, равный 1.01 – 1.03;

Рсут – суточная потребность запаса материала.

Тстр=Тот+Тр+Тскл (4.2)

Где Тот – время, необходимое для установления связи с поставщиком по договору и отгрузки очередной партии;

Тр – длительность транспортирования материала от поставщика до склада;

Тскл – время, требуемое для принятия материала, складирования и отпуска.

Согласно /10 табл.54 / принимаем:

Для щебня Тстр=18 дней

Для песка: Тстр=7 дней

Для цемента: Тстр=23 дней;

Для воды: Т стр = 2 дня

Тогда минимальный запас материалов:

Для щебня: Qmin=181.02230= 4222,8 (м3)

Для песка: Qmin=71.0292=656,88 (м3)

Для цемента Qmin=231.02104=2142 (м3)=2440 (т)

Для воды Qmin= 21,0258 =118,32 (т)

Максимальный запас – это предельное количество материалов, которое можно хранить на складах:

Qmax=ТнКпРрез (4.3)

Где Тн – максимальная норма хранения материала/11,таблVII.3/;

Ррез – общая сезонная потребность в данном материале.

Для щебня: Qmax=0,31.0223900=7313,4м3

Для песка: Qmax=0,31.029500=2907м3

Для цемента: Q max =0,21.0210800=2203,2 м3 = 2644 (т)

Для воды: Q max =0,51,026000= 3060 (т)

Текущий запас характеризует количество хранимого в данный момент материала (4.4):

Qmin<Qт<Qmax (4.4)

Примем Qт равным:

- для щебня-5768 (м3)

- для песка-1780 (м3)

- для цемента-2542 (т)

- для воды- 1590 (т)

4.3. Расчёт площади хранения

Площадь склада должна быть по возможности минимальной, обеспечивать размещение материалов, рассчитанных для единовременного хранения, удобные подъезды для транспорта и выполнения погрузо-разгрузочных работ. Кроме того, территория склада должна соответствовать требованиям пожарной безопасности – иметь противопожарные разрывы и проезды для автомобилей.

Площадь склада зависит от его вместимости, вида хранимых грузов, нормативов запасов.

Различают полезную и общую площадь склада. Полезная площадь предназначена для непосредственного расположения груза. Общая площадь слагается с полезной площади, проездов, проходов, площади весовой, конторы и пр.

Для открытых складов сыпучих материалов (песка и щебня) полезная площадь определяется по формуле (4.5):

(4.5)

Где Ку – коэффициент устойчивости штабеля, учитывающий угол естественного откоса сыпучих материалов, равный 1,2 – 1,4;

h – высота штабеля, равный 4 – 12м;/10,табл.55/

Для песка: ;

Для щебня: ;

Общая площадь склада рассчитывается по формуле (4.6):

S0=SnКуп (4.6)

Где Куп – коэффициент увеличения площади:

для открытых складов – 1,2 – 1,3;

Для бункерных и силосных – 1,3 -1,4;

Для универсальных – 1,5 -1,7;

Для щебня: S0=7501,3=975м2

Для песка: S0=3661,3=476м2

Для щебня при наличии железнодорожного тупика разгрузку из вагонов осуществляем в подрельсовый бункер, а затем в штабель. Длина подрельсового бункера должна быть больше величины, определяемой по формуле 4.7:

Lв=[nвlв+а(nв-1)кв] (4.7)

где nв- число одновременно подаваемых вагонов под разгрузку (nв=5);

lв- длина вагона (для крытых вагонов равна14,3 метра /11,табл.VII.1/);

а- расстояние между вагонами при разгрузке (равна 1,0 метр);

кв=0.7-коэффициент неравномерности подачи вагонов.

LB= [514,3+1 (5-1) 0,7] =74,3 (м)

Принимаем длину подрельсового бункера равной 75 метров.

Высота его равна 3,0 метра.

Ширина: 5768/(753,0)=26 (м)

Расчет хранилища цемента.

Вместимость склада цемента равна 2542 тонн. По /11,табл.VII.11/ принимаем склад прирельсовый вместимостью 3000 тонн. Вместимость каждой банки 500 тонн. Размеры силоса: высота-14 метров;

диаметр - 6 метров;

Мощность электродвигателя-200 кВт. Количество банок-6 шт.

Расчет площади:

Sn=63,1462/4=169,6 (м2)

S0=169,61,3=220,5 (м2)

4.4. Расчет погрузочно-разгрузочных работ

Проектирование погрузочно-разгрузочных работ должно осуществляться при соблюдении условий этих работ без прекращения выдачи материалов со склада.

Число погрузочно-разгрузочных машин рассчитывают по среднемесячному грузообороту склада (4.9):

(4.9)

где Qгод - годовой оборот склада;

Ккр - коэффициент кратности перегрузки материала на складе (т.е. число показывающее сколько раз груз проходит через склад);

Тгод – число смен работы склада в году;

Квр – коэффициент использования времени в течение года, равный 0.75 – 0.80.

Для щебня: ;

Для песка: .

Для цемента::

Среднее число однотипных погрузочно-разгрузочных машин, необходимых для выполнения складских операций (4.10):

(4.10)

где Ппр – сменная эксплуатационная производительность погрузочно-разгрузочной машины.

Погрузочно-разгрузочные средства принимаются в зависимости от вида материала, темпов строительства, вида строительства, вида транспорта с учетом возможности комплексной механизации и автоматизации этих процессов.

1) Рассчитаем производительность одноковшового фронтального погрузчика по формуле: (4.11)

(4.11)

где q – грузоподъёмность погрузчика, т ;

tц – время полного цикла, ч (tц = 0,012ч) ;

- плотность материала т/м3;

Кр – коэффициент разрыхления грунта (1,1);

КВ – коэффициент использования времени (0,8);

КТ = 0,6

Для погрузки песка используем фронтальный погрузчик типа ТО-11 со сменной производительностью 91 м3/см.

Nпр = 85/91 =0,93

Принимаем один фронтальный погрузчик марки ТО-11

2)Для разгрузки щебня в подрельсовый бункер используем разгрузочная машина ТР-2 с производительностью 1433 м3/см.

NПР=212/1433=0,15

Применяем одну машину ТР-2

3)Для транспортирование цемента на склад (на расстояние до 500км) используем силосовагоны грузоподъёмностью 60 т с пневматической разгрузкой.

Определим количество вагонов прибывающих на завод в сутки.

(4.12)

где Q – потребность цемента в сутки , т;

- коэффициент неравномерности подачи железнодорожных вагонов

q- грузоподъёмность вагона;

(вагона )

Выгрузка крытых вагонов осуществляется пневморазгрузчиками всасывающее-нагнетательного действия в приемный бункер. Из приёмного бункера с помощью пневмоподъёмника в силосы.

Применяем пневматический разгрузчик цемента из вагонов (всасывающее-нагнетательного действия) ТА-27 /10 табл. 57/ производительностью до 50т/ч, расход сжатого воздуха 8м3/мин; установленная мощность электродвигателя 50,8 кВт

5.РАСЧЕТ ПОТРЕБНЫХ ЭНЕРГОРЕСУРСОВ

Организация, обеспечения, дорожных промышленных предприятий энергией и водой является одним из видом работ подготовительного периода строительства. На дорожном строительстве используют различные виды энергии: электричество, пар, газ, сжатый воздух, жидкое топливо для двигателей внутреннего сгорания являющихся источником получения энергии непосредственно на месте работ.

- Электрообеспечение

Оборудование, машины, аппараты производственных предприятий имеют преимущественно электропривод с длинным или повторно-кратковременным режимом работы. Электродвигатели этих установок, как правило, работает от сети с минимальным напряжением 220/380 В.

При организации электроснабжения решают следующие задачи:

- Вычисляют мощность

- Выбирают систему электроснабжения

- Проектируют схему электросети

Различают установочную, требуемую и потребляемую мощности предприятия.

Установочная мощность Wу – суммарная мощность установленных на предприятии действующих электродвигателей и источников освещения.

Требуемая, или присоединяемая, Wтр – это мощность, которая необходима предприятию. Она вычисляется делением установленной на мощности на КПД силовых установок Wп < Wтр, поскольку не все установки одновременно работают, что учитывается так называемый коэффициентом спроса.

Общая потребляемая мощность источников электроснабжения (5.1):

(5.1)

где Кс1, Кс2, Кс3 – коэффициенты спроса;

W1 – номинальная мощность силовых установок, кВт;

сos – коэффициент мощности силовых потребителей, равный 0.95;

W2–потребляемая мощность для наружного освещения территории, кВт;

W3 – потребляемая мощность для внутреннего освещения, кВт;

Кп – коэффициент потерь в сети, равный 1.05.

W1=22+1,7+0,6+1,2=25,5 кВт.

Где номинальные мощности силосных установок соответственно:

- Смеситель С- 543-0102 – 22 кВт

- Насос- дозатор воды С-750 – 1,7 кВт

- Дозатор каменных материалов по массе СБ-26 – 0,6 кВт.

- Дозатор цемента по массе СБ -39 -1,2 кВт

Расход электроэнергии на внутреннее или наружное освещение (кВт) вычисляют по формулам (5.2), (5.3).

(5.2)

(5.3)

где: Fi – площадь, подлежащая освещению, м2;

Pi – мощность необходимая для нормального освещения, кВт;/ 10, 183 табл 51; табл 52/

ti – продолжительность освещения, ч;

Fi – площади, подлежащие освещению: открытые склады песка и щебня, охранная территория, смесительный агрегат, компрессорная, ремонтно-механическая мастерская, подсобно-бытовые помещения, административное помещения, душевая, столовая с кухней.

Наружное освещение:

- склад щебня – 824 м2;

- склад песка – 277 м2;

- смеситель – 180 м2;

- проезды – 3000 м2;

- тупик – 2160 м2;

- охранная территория – 4500 м2.

Внутреннее освещение:

- компрессорная – 70 м2;

- мастерская – 70 м2;

- подсобно-бытовые помещения – 140м2;

- административные помещения – 150 м2;

- душевая – 36 м2;

- весовая с автомобильными весами-70 м2;

.

Расход электроэнергии при применении машин и механизмов с электроприводом рассчитаем по формуле 5.4/9/:

(5.4)

где Мi – число маш.-смен работы машин и механизмов данного типа;

di – удельный расход электроэнергии на 1 маш.-смену, потебляемый данной машиной или механизмом.

- ТА-27-37,8 маш.-смен, di=1,6 кВт/см;

- ТР-2 – 2,92 маш.-смен, di=10 кВт/см;

Wм=37,8*1,6+2,92*10=89,68(кВт)

Wмаx=90,6+89,68=180,28 (кВт)

Для обеспечения потребности предприятия в электроэнергии выбираем 2 передвижных электроподстанции ДЭС-100А, мощностью основного блока 100кВт. двигатель типа ЯМЗ-238, масса установки 7.5т, напряжение 400В, тип генератора ГСФ-100Д./6/

Снабжение паром

На дорожно-строительных предприятиях пар используют для подогрева вяжущих материалов, воды, песка и щебня в зимний период, обогрева зданий.

Расчёт потребности пара не производим, т.к работы производим только в тёплое время года.

- Обеспечение сжатым воздухом

На предприятиях сжатый воздух используют для работы инструмента, пневмотранспортирования сыпучих материалов (цемента),

Суммарная потребность в сжатом воздухе (5.5):

, (5.5)

Расход воздуха для транспортирования сыпучих материалов (цемента):

, (5.6)

Где: Мч - часовой расход сыпучих материалов, кг/ч;

в = 1.6 – 2кг/м3 – объёмная масса воздуха для нагнетательных устройств;

– весовая концентрация транспортируемой смеси материала и воздуха, которая принимается в зависимости от длины трубопровода (100 метров)

Число передвижных компрессоров (5.7):

, (5.7)

Где Пк – эксплуатационная производительность компрессора, равная 3 – 20м3/мин.

Принимаем 42 компрессора марки ВП-20/8, производительностью

20 м3/мин./6, 116 табл 71/

Воздух к потребителям подают по стальным трубам диаметром 25 – 125мм от компрессорных установок.

Диаметр воздухопровода (см) приближённо можно определить по формуле (5.8);

, (5.8)

Принимаем 10 стальных труб диаметром 100 мм от компрессорных установок. Для транспортирования минерального порошка или цемента можно применять вентиляторы низкого давления (до 0.1МПа).

Водоснабжение

Для организации водоснабжения надо вычислить потребность в воде и расчётный расход, установить источники водоснабжения, спроектировать водопроводную сеть.

Суммарная максимальная потребность в воде для организации работы:

,л/см (5.9)

Где: Qn – потребность на промышленные нужды;

QxиQc – расход воды соответственно на хозяйственно-питьевые и санитарно-бытовые нужды.

Промышленный расход, , слагается из затрат на промывку материалов (5.10):

, (5.10)

Где: Vм – объём материалов, подлежащих промывке за смену, м3;

ni – расход воды на промывку 1 м3 загрязнённого песка, щебня, гравия (1200 – 3000л).

Для щебня:

Для песка:

Вода на приготовление бетонов:

м3=29000(л)

На поливку территории или уход за цементобетонном(5.11):

(5.11)

Где FT –площадь поливки территории, м2

NT- норма расхода воды

Qn3=630*20=12600(л)

Qп=230000+69000+29000+12600=340600(л)

На хозяйственно-питьевые нужды (5.12):

(5.12)

где: Р – численность работников на объекте;

nх = 20 – 25 – норма водопотребления одним работником, л;

Кн.в – коэффициент неравномерности водопотребления.

Расход воды за смену на санитарно-гигиенические нужды для одного работника предприятия составляет 20 – 25л, одно посещение душа – 25 – 30л, столовой – 10-15л. Суммарный ориентировочный расход воды на 1 работника во временных жилых посёлках составляет, в среднем, до 100л за сутки. Сумма этих расходов для всех рабочих составляет:

С учётом того, что в течение смены потребление воды неравномерно, расчетный расчёт воды (5.13):

(5.13)

Где - Кут =1.15- 1.25 – коэффициент, учитывающий утечку воды в сети;

Кнв=1.2-1.6 – коэффициент неравномерности водопотребления;

Тсм – продолжительность смены, ч.

Расчетный расход воды больше пожарного, равного 10л/с.

Диаметр водопроводных труб определяют по расчетному расходу воды Qрасч и по средней скорости движения воды в трубе (V=1-1.5м/с). Диаметр основного коллектора вычисляют по формуле (5.14):

(5.14)

Принимаем диаметр коллектора равным 127 мм. Так как планируется использовать предприятие более 1 года, то устраиваем 3 запасных водопроводный бака объемом не менее 3-5 расходов суточного потребления =95 л. (габариты: ширина – 15 м; длина -23 м; высота – 3 метра) .Устраиваем противопожарный резервуар объемом 55 м3.

- РАЗРАБОТКА ГЕНЕРАЛЬНОГО ПЛАНА.

Генеральный план – это проект расположения всех зданий и сооружений, инженерных сетей, автомобильных дорог и железнодорожных путей, обеспечивающих эффективную деятельность намеченного к строительству производственного предприятия.

Генеральные планы производственных предприятий разрабатывают с целью решить вопросы рационального расположения производственных зданий, сооружений, оборудования, необходимых строительных материалов, полуфабрикатов, изделий, складов для хранения материалов и изделий, бытовых и административно-хозяйственных помещений; установить положение и протяжённость дорог, сетей водопровода, теплоснабжения, электроснабжения и других коммуникаций.

Разработке генеральных планов предшествует определение размеров всех зданий и сооружений, площадей под склады материалов, стоянки машин и проезды. С этой целью в пояснительной записке приводится экспликация зданий и сооружений с указанием их числа и габаритных размеров. Потребность в административных и бытовых учреждениях определяется, исходя из списочного состава работающих на предприятии. Площадка производственного предприятия должна выбираться с учётом благоприятных почвенно-грунтовых и гидрологических условий. Площадка должна быть ровной, с обеспеченным водоотводом и минимальными объёмами планировки поверхности.

7. КАЛЕНДАРНЫЙ ГРАФИК СТРОИТЕЛЬСТВА

Продолжительность строительства предприятия – один из главных показателей, определяющих эффективность строительства, так как сокращение сроков строительства обеспечивает ускорение ввода в действия предприятий и сооружений и снижение объемов незавершенного строительства. Прогрессирование нормы продолжительности строительства являются мерой концентрации сил и средств в строительном производстве, выраженной во времени выполнения работ.

В общем случае последовательность выполнения работ по постройке производственного предприятия следующая: в первую очередь выполняют подготовительные работы, затем возводят здания и сооружения и в последнюю очередь объекты вспомогательных служб.

Таблица 7.1 Календарный график строительства

|

№

п/п

|

Наименование

работ

|

Ед.

изм.

|

Объемы

работ

|

Тебуется

чел.дн

|

Октябрь

|

Ноябрь

|

Декабрь

|

Январь

|

Февраль

|

Март

|

Апрель

|

|

|

|

|

|

|

6

|

7

|

8

|

7

|

7

|

8

|

8

|

7

|

7

|

7

|

7

|

6

|

9

|

9

|

8

|

6

|

8

|

7

|

7

|

7

|

7

|

|

Подготовительные работы

|

|

1

|

Планировка площади под ЦБЗ

|

м2

|

22200

|

42

|

7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

Постройка туалета на 2 очка

|

м3

|

16

|

120

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3

|

Рытье котлованов

и траншей

|

м3

|

2100

|

220

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

|

Устройство бутобетон

ных и бетонных стен

|

м3

|

882

|

330

|

|

12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

29

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

|

Улучшение пло-

щади под склады

щебня и песка

|

м2

|

4850

|

175

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

Устройство внутризаводских проездов

|

м2

|

1780

|

130

|

10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Здания и сооружения для выпуска а/б смеси

|

|

1

|

Строительство склада минеральных материалов

|

м2

|

1451

|

168

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21

|

|

|

|

|

|

|

|

|

|

|

|

2

|

Строительство силосного

склада

|

м2

|

220,5

|

704

|

|

|

|

|

|

16

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

44

|

|

|

|

|

|

|

|

|

|

|

|

3

|

Строительство бетоносмесительного отделения

|

м2

|

180

|

440

|

|

|

|

10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

44

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

|

Строительство дозировочного цеха

|

м2

|

400

|

440

|

|

|

|

10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

44

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

|

Строительство моечного отделения

|

м2

|

1420

|

324

|

|

|

|

|

|

|

|

|

12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

27

|

|

|

|

|

|

|

|

|

|

|

Вспомогательные службы

|

|

1

|

Административные помещения

|

м3

|

450

|

264

|

|

|

|

|

|

|

|

|

|

45 18

|

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24

|

|

|

|

|

|

|

|

|

2

|

Подсобно-бытовые помещения

|

м3

|

490

|

338

|

|

|

|

|

|

|

|

|

|

|

|

|

13

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26

|

|

|

|

|

|

|

|

3

|

Лаборатория

|

м3

|

75

|

88

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

4

|

Душевая

|

м3

|

90

|

24

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

|

5

|

Мастерская

|

м3

|

280

|

64

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

6

|

Компрессорная

|

м3

|

150

|

168

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

|

|

|

|

|

|

7

|

Строительство противопожарного резервуара

|

м2

|

55

|

98

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

|

|

|

|

8

|

Строительство водопроводных баков

|

м2

|

345

|

231

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21

|

|

|

|

9

|

Строительство

электростанции

|

м2

|

10

|

126

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

|

|

10

|

Весовая и пункт

кон

|

м2

|

30

|

66

|

|

|

|

|

|

|

|

|

|

|

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

|

|

|

|

|

11

|

Склад ГСМ

|

м3

|

120

|

216

|

|

|

|

|

|

|

|

|

|

|

|

|

12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.

- СНиП 2.01.01-82 Строительная климатология и геофизика / Госстрой СССР.-МL:ГУПЦПГТ, 1981.-125с.

- ГОСТ-7473-94 «Смеси бетонные .Технические условия.»

- Типовые проектные решения. Серия 503-0-11.Дорожные одежды автомобильных дорог общей сети союза ССР.

- СНиП 1.04.03-85.Нормы продолжительности строительства и задела в строительстве предприятий , зданий и сооружений./-М:Стройиздат,1987.

- Проектирование производственных предприятий дорожного строительства: Учебное пособие для вузов / Дубровин Е.Н., Колкер И.Я., Старостин Ю.В. и др. – М.: Высшая школа, 1975. – 351с.

- Асфальтобетонные и цементобетонные заводы: Справочник. / В.И. Колышев, П.П. Костин, В.В. Силкин, Б.Н. Соловьев. – М.: Транспорт, 1982. 207с.

- Справочник техника-дорожника / Денисов Е.М., Коганзон М.С., Коновалов С.В. и др.; под ред. В.К. Некрасова – М.: Транспорт, 1987. – 424с.

- Строительство автомобильных дорог. Т. 1: Учебник для вузов / Под ред. В.К. Некрасова – 2-е изд., перераб. и доп. М.: Транспорт. 1980. – 416с

- Строительство автомобильных дорог: Справочник инженера-дорожника / В.А. Бочин, М.И. Вейцман, Е.М. Зингер и др.; под ред. В.А. Бочин – 3-е изд., перераб. и доп. – М.: Транспорт, 1980- 512с.

- В.М. Сиденко «Организация, планирование и управление дорожным строительством».-Киев:1978г.-272 стр.

11.М.И.Вейцман, В.П.Егозов «Краткий справочник строителя автомобильных дорог»-М. «Транспорт»,1979.-424 с.

12. СНиП 1.04.03.-85. Нормы продолжительности строительства и задела в строительстве предприятий, зданий и сооружений. / Госстрой СССР, Госплан СССР. – М.: Стройиздат., 1987.- 522с.

Организация работы производственного предприятия дорожного строительства