Сварка кольцевого шва козырьком

Содержание

Стр.

I. Введение. 4

I. Пояснительная записка. 5

1.1 Сварка кольцевого шва козырьком

1.1.1 Краткая характеристика основных видов сварки.

1.1.2 Принадлежность и инструмент сварщика. 11

1.1.3 Подготовка труб под сварку. 16

1.1.4 Выбор силы тока. 17

1.1.5 Оборудование для процесса сварки 20

1.1.6 Сварка кольцевого шва козырьком. 22

1.1.7 Проверка на дефектность. 29

I.2. Правила техники безопасности. 32

2. Заключение. 33

Список литературы . 34

Введение

Сварку широко применяют в основных отраслях производства, потребляющих металлопрокат, так как благодаря сварке резко сокращаются расход металла, сроки выполнения работ трудоёмкость производственных процессов. В настоящее время сварку выполняют даже под водой и в космосе.

Выпуск сварных конструкций и уровень механизации сварочных работ растут из года в год. Получаемая за счёт применения сварки ежегодная экономия исчисляется многими сотнями миллионов рублей.

Достигнутые успехи в области автоматизации и механизации сварочных процессов позволили коренным образом изменить технологию изготовления таких важных объектов, как доменные печи, мосты, трубопроводы, суда, химическое оборудование, гидротурбины.

Применение сварки способствует совершенствованию машиностроению и развитию новых отраслей техники – ракетостроения, атомной энергетики, радиоэлектроники, позволяет уменьшать затраты на единицу продукции, сократить длительность производственного цикла, улучшить качество изделий.

I. Пояснительная записка.

1.1 Сварка кольцевого шва козырьком

1.1.1 Краткая характеристика основных видов сварки.

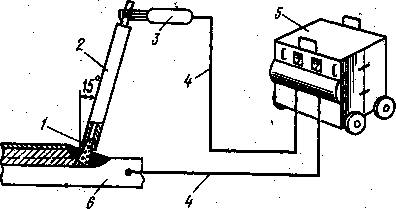

Дуговая сварка. Источником нагрева при сварке является электрическая дуга.

Рис.1. Сварочная электрическая цепь с дугой.

Порошковая проволока. Представляет собой свёрнутую из тонкой стальной ленты оболочку, внутри которой запрессован порошок из смеси веществ, играющих ту же роль в повышении

устойчивости сварочной дуги и улучшении качества металла шва, что и электродное покрытие или флюс. Сварка порошковой проволокой осуществляется шланговыми полуавтоматами.

Сварка в защитном газе. Её проводят с подачей в зону дуги через электрододержатель струи защитного газа. Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, полуавтоматической и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда (для сварки меди) азот и смеси газов. Инертные газы (аргон, гелий) чаще используют для сварки легированных сталей и химических активных металлов (алюминий, титан и др.) и их сплавов.

Контактная сварка. Это вид сварки осуществляется применением давления с местным нагревом. Различают точечную, стыковую, шовную, рельефную и шовно – стыковую контактную сварку.

Газовая и газопрессовая сварка. Изобретение газовой сварки относится к 1896г. В России газовая сварка начала применяться с 1906г. Газовая сварка применяется прежде всего для сварки чугунов и латуней, редко для соединений стальных листов толщиной 1- 5 мм и в ремонтном деле.

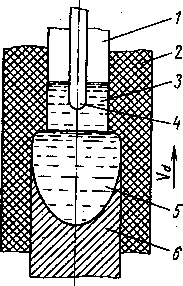

Электрошлаковая сварка.

Рис. Схема электрошлаковой сварки: 1 - изделие, 2 - формирующее приспособление, 3 - расплав�ленный шлак, 4-металличе�ский электрод, 5-сварочная ванна, 6-сварной шов.

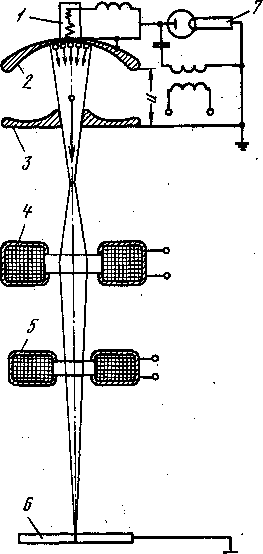

Электронно – лучевая сварка. Вид сварки плавлением; первоначально появилась в тридцатых годах нашего столетия во Франции; в СССР впервые в 1958г. Создана для сварки электронным лучом установка модели МВТУ – МЭИ. Промышленность выпускает установки электронно – лучевой сварки мощностью, позволяющей сваривать листы толщиной до 50 мм; готовится оборудование для сварки стали толщиной 100 мм и более.

Рис. Схема сварки электронным лучом; 1-катодная спираль, 2-фокусирующая головка катода, 3-первый анод с отверстием, 4-фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на изделии, 5-магнитная система отклонения пучка, 6-свариваемое изделие, 7-высоковольтный источник постоянного тока для питания катода.

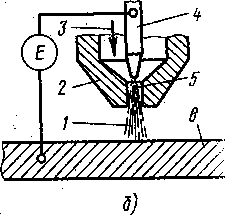

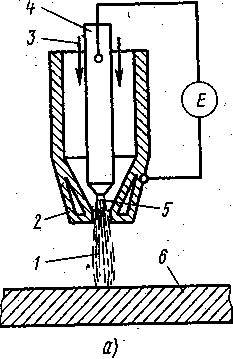

Плазменная сварка и резка металлов. Источником местного нагрева при этом виде сварки служит плазменная струя. Плазмой называют высокотемпературный ионизирующийся газ. Минимальной температурой, при которой начинается самопроизвольная (автоматическая) ионизация, является температура свыше 5500°C. В сварочной практике применяются плазменные струи с температурами 5500 – 30 000°C. На рис. 4а схематически представлен процесс получения плазменной струи. Питание осуществляется от источника постоянного тока E. Минус подводится к электроду 4, плюс – к соплу 2. Дуга 5 горит между электродом и соплом и выдувается газовой смесью с образованием струи плазмы 1. В горелках для сварки плазменной дугой рис. 4б, одним из электродов является обрабатываемый материал.

Рис. Схема получения плазменной струи (а) и плазменной дуги (б)

1-плазменная струя, 2-плазмообразующее сопло, 3-газ, 4-электрод, 5-столб дуги, 6-изделие, E-источник тока.

Диффузная сварка. Вид сварки давлением.

Кузнечная сварка. Процесс кузнечной сварки начинается с подготовки металла.Она заключается в высадке (утолщении) свариваемых концов заготовок.

Термитная и термитнопрессовая сварка. Источником энергии при термитной сварке служит тепло, выделяемое при горении термита (порошок из железной окалины и алюминия). Первоначально термитную сварку применяли для соединения трамвайных рельсов, позднее для железнодорожных. Термитная сварка утратила значение из-за трудности автоматизации процесса, низкой прочности сварных соединений и относительной дороговизны.

Индукционнопрессовая сварка. Осуществляется индуктированным переменным током и прессованием нагретого металла.

Сварка трением. Один из видов сварки давлением.