Модернизация системы контроля загазованности ГРС, а также увеличение её надежности за счет внедрения оптического газоанализатора

РЕФЕРАТ

Дипломный проект 109 с., 33 рисунка, 20 таблиц, 11 использованных источников, 1 приложение.

ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ, ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС «МАГИСТРАЛЬ-2», ПОДОГРЕВАТЕЛЬ ГАЗА ПТПГ-10М, БЛОК УПРАВЛЕНИЯ ПОДОГРЕВАТЕЛЕМ ГАЗА БУПГ-24-3-У2, ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС «СУПЕРФЛОУ-IIE», СИГНАЛИЗАТОР ГОРЮЧИХ ГАЗОВ СТМ-10, ИНФРАКРАСНЫЙ ТОЧЕЧНЫЙ ДЕТЕКТОР ГАЗА «SEARCHPOINT OPTIMA PLUS».

Объектом исследования является газораспределительная станция.

В процессе исследования проведен анализ технологических процессов, протекающих на газораспределительной станции, рассмотрены существующие системы контроля загазованности и проведен расчет надежности этой системы.

Цель работы – модернизация системы контроля загазованности ГРС, а также увеличение её надежности за счет внедрения оптического газоанализатора.

В результате исследования выбран датчик, предложен оптический газоанализатор Searchpoint Optima Plus производства Honeywell Analytics, произведен расчет надежности системы контроля загазованности АГРС «Энергия-1».

Технико-экономические показатели свидетельствуют о снижении вероятности возникновения аварийных ситуаций, связанных с неисправностью системы контроля загазованности, за счет замены термохимического сигнализатора на оптический газоанализатор.

Внедрение отсутствует.

Эффективность проекта основывается на повышении эффективности работы оборудования и повышении надежности системы контроля загазованности АГРС.

СОДЕРЖАНИЕ

|

С. |

|

|

Определения, обозначения и сокращения |

6 |

|

Введение |

7 |

|

1 Газораспределительная станция АГРС «Энергия-1». Описание технологических процессов на ГРС. |

8 |

|

1.1 Назначение и устройство газораспределительной станции |

8 |

|

1.2 Блок подогрева газа |

11 |

|

1.3 Блок редуцирования газа |

14 |

|

1.4 Блок одоризации газа |

16 |

|

2 Патентная проработка |

21 |

|

2.1 Выбор и обоснование предмета поиска |

21 |

|

2.2 Регламент патентного поиска |

21 |

|

2.3 Результаты поиска |

22 |

|

2.4 Анализ результатов поиска |

23 |

|

3 Описание системы автоматизации газораспределительной станции |

26 |

|

3.1 Информационно-измерительный комплекс «Магистраль-2» |

26 |

|

3.2 Система автоматического управления газораспределительной станцией |

34 |

|

3.3 Технические средства автоматизации |

41 |

|

3.5 Система противоаварийной защиты ПАЗ |

52 |

|

4 Повышение надежности системы контроля загазованности АГРС «Энергия-1» |

53 |

|

4.1 Постановка задачи |

53 |

|

4.2 Сравнительный анализ термохимического и оптического газоанализаторов |

54 |

|

4.3 Общая характеристика оптического газоанализатора Searchpoint Optima Plus |

57 |

|

4.4 Расчет показателей надежности термохимического сигнализатора СТМ-10 и оптического газоанализатора Searchpoint Optima Plus |

60 |

|

4.5 Расчет показателей надежности для системы контроля загазованности на АГРС «Энергия-1» |

67 |

|

4.6 Анализ результатов расчета |

74 |

|

5 Охрана труда и техника безопасности на АГРС «Энергия-1» |

76 |

|

5.1 Анализ потенциальных опасностей и производственных вредностей на газораспределительной станции |

76 |

|

5.2 Мероприятия по обеспечению безопасных и безвредных условий труда на газораспределительной станции |

80 |

|

5.3 Расчет молниезащиты газораспределительной станции |

85 |

|

6 Оценка экономической эффективности внедрения оптического газоанализатора |

89 |

|

6.1 Методика расчета экономической эффективности инвестиций |

89 |

|

6.2 Характеристика объекта внедрения |

96 |

|

6.3 Расчет капиталовложений |

97 |

|

6.4 Формирование эксплуатационных затрат |

98 |

|

6.5 Формирование выгод от проекта |

100 |

|

Заключение |

108 |

|

Список использованных источников |

109 |

|

Приложение А. Перечень демонстрационных листов |

110 |

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

|

ГРС |

- газораспределительная станция |

|

АГРС |

- автоматическая газораспределительная станция |

|

ПТПГ |

- подогреватель топливного и пускового газа |

|

КМРО |

- клапан малогабаритный регулировочно-отсечный |

|

БУПГ |

- блок управления подогревателем газа |

|

РД |

- регулятор давления |

|

ЛПУ |

- линейное производственное управление |

|

МГ |

- магистральный газопровод |

|

ПУ |

- пункт управления |

|

ЦКИ |

- центральный концентратор информации |

|

КП |

- контролируемый пункт |

|

АПД |

- аппаратура передачи данных |

|

УСиУ |

- устройство связи и управления |

|

УБП |

- устройство бесперебойного питания |

|

УУО |

- устройство управления объектом |

|

ЛВС |

- локальная вычислительная сеть |

|

ПО |

- программное обеспечение |

|

БКЗ |

- блок контроля и защиты |

|

САУ |

- система автоматического управления |

|

АРМ |

- автоматизированное рабочее место |

|

ГИС |

- газоизмерительная станция |

|

СИ |

- средство измерения |

|

ПДК |

- предельно допустимая концентрация |

|

ЧДД |

- чистый дисконтированный доход |

|

ИД |

- индекс доходности |

|

ВНД |

- внутренняя норма доходности |

ВВЕДЕНИЕ

Современную газовую промышленность немыслимо представить без автоматизации. Широта автоматизации управления различными процессами во многом характеризует общий уровень и культуру производства на данном предприятии, а также уровень и совершенство данного технического объекта.

Наличие автоматизации и технических средств контроля параметров, сопутствующих технологическому процессу, позволяет осуществлять эффективную и безаварийную эксплуатацию технологически опасных объектов, в частности газораспределительных станций. Одним из наиболее важных контролируемых параметров на ГРС является контроль уровня загазованности в зоне работы технологических объектов, поскольку превышение предельно допустимых уровней концентрации углеводородов в атмосфере может привести к взрыву с соответствующими последствиями.

Цель данного дипломного проекта – автоматизация процессов, протекающих на газораспределительной станции, в том числе повышение надежности технологического объекта.

Задачами дипломного проекта являются:

- анализ технологических процессов, протекающих на газораспределительной станции;

- изучение средств автоматизации, применяемых на АГРС «Энергия-1»;

- выбор наиболее подходящего датчика контроля загазованности;

- повышение надежности рассматриваемого технологического объекта.

При работе над проектом были использованы материалы ООО «Газпром трансгаз Уфа».

1 Газораспределительная станция АГРС «Энергия-1». Описание технологических процессов на ГРС.

1.1 Назначение и устройство газораспределительной станции

Газораспределительные станции (ГРС) предназначены для снижения высокого входного давления природного газа, не содержащего агрессивных примесей, до заданного выходного давления и поддержания его с определенной точностью. Через газораспределительные станции природный газ из магистральных газопроводов подают населенным пунктам, промышленным предприятиям и другим объектам в заданном количестве, с определенным давлением, необходимой степенью очистки, учетом расхода газа и одоризацией [1].

Станция газораспределительная блочная «Энергия-1» обеспечивает:

- подогрев газа перед редуцированием;

- очистку газа перед редуцированием;

- редуцирование высокого давления до рабочего давления и поддержание его с определенной точностью;

- измерение расхода газа с регистрацией;

- одоризацию газа перед подачей потребителю.

В таблице 1.1 приведены основные технические характеристики АГРС «Энергия-1».

Таблица 1.1 – Технические характеристики АГРС «Энергия-1»

|

Характеристика |

Значение |

|

Условное давление на входе, МПа, не более |

5,5 |

|

Рабочее давление, МПа |

от 1,2 до 5,5 |

|

Температура газа на входе, °C |

от -10 до +20 |

|

Давление газа рабочее на выходе, МПа |

0,5 |

|

Точность поддержания давления газа на выходе, % |

± 10 |

|

Номинальная пропускная способность, м3/час |

10 000 |

|

Максимальная пропускная способность, м3/час |

38 000 |

|

Перепад температур на входе и выходе при расходе газа 10 000 м3/час, °C, не менее |

20 |

|

Количество редуцирующих ниток |

2 |

|

Тип одоризации |

Капельная |

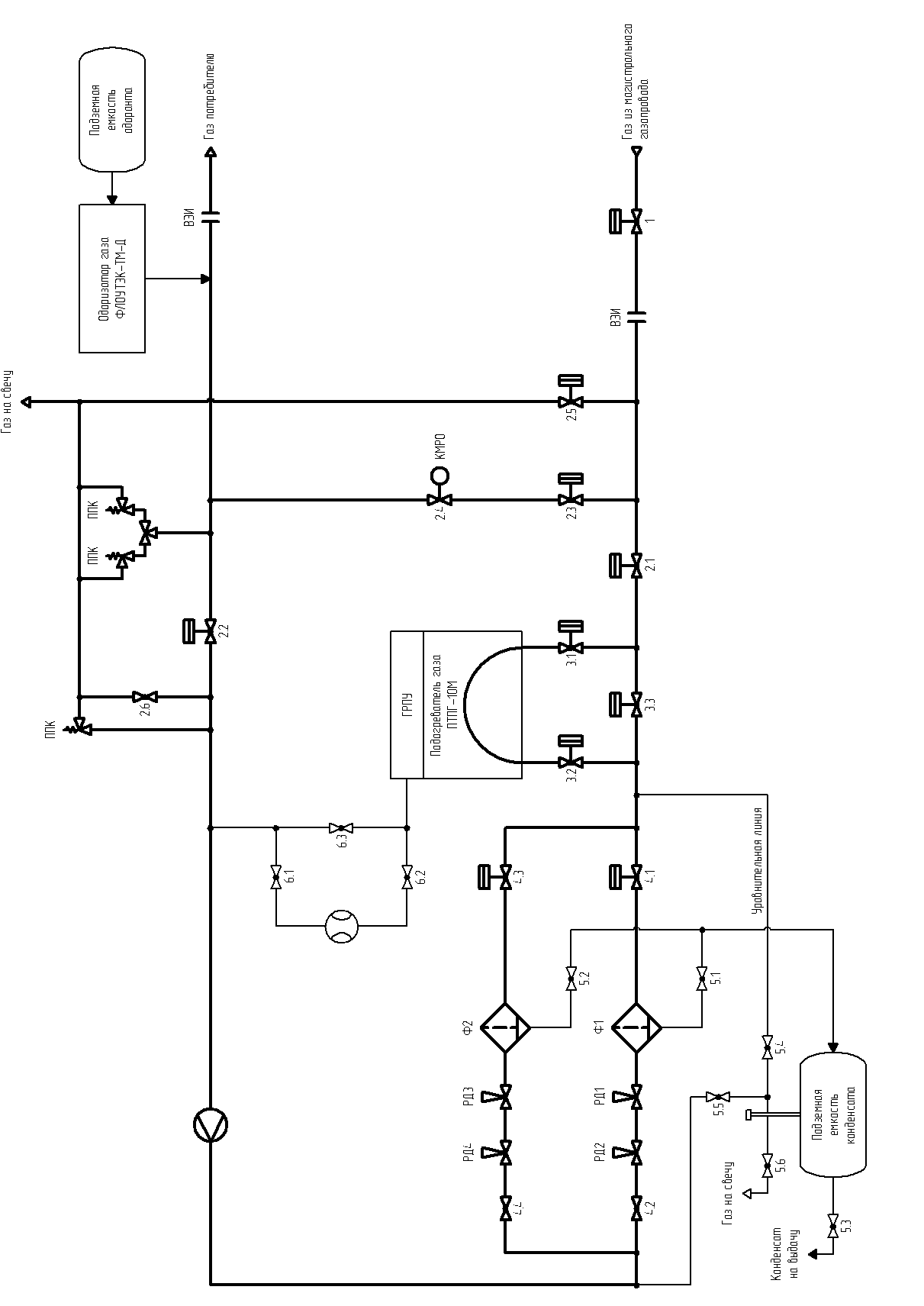

Газораспределительная станция АГРС «Энергия-1» состоит из отдельных функционально завершенных блоков. На ГРС предусмотрены узлы подогрева газа, редуцирования, замера расхода газа с записью в память устройства и индикацией, одоризации газа, отопления здания операторной. Технологическая схема АГРС «Энергия-1 изображена на рисунке 1.1.

Газ высокого давления, поступивший на вход ГРС, проходит через шаровые краны 2.1 и 3.1 на подогреватель газа ПТПГ-10М, где нагревается с целью предотвращения выпадения кристаллогидратов при редуцировании. Нагрев осуществляется радиационным излучением горелки и теплом отходящих газов. Подогреватель имеет собственный блок редуцирования, в котором происходит редуцирование топливного газа на питание горелок до 0,01 - 0,02 кгс/см2.

Подогретый газ высокого давления через шаровые краны 4.1 и 4.2 поступает в блок редуцирования, где предварительно очищается от механических примесей и конденсата, после чего редуцируется до низкого давления.

Из блока редуцирования газ низкого давления проходит на расходомерную нитку с установленной на ней диафрагмой. Измерение расхода осуществляется с поправкой на давление и температуру с помощью вычислителя «Суперфлоу-IIE».

После замерного узла газ поступает в блок переключения, который состоит из входной и выходной ниток (шаровые краны 2.1 и 2.2), предохранительных клапанов и байпасной линии (шаровой кран 2.3, кран-регулятор КМРО 2.4). Предохранительные клапаны предохраняют систему потребителя от превышения давления.

|

|

Рисунок 1.1 – Технологическая схема газораспределительной станции АГРС «Энергия-1» |

После блока переключения газ поступает в автоматический комплекс одоризации газа «Флоутэк-ТМ-Д». Одоризация газа производится автоматически в соответствии с расходом газа. При переводе ГРС на работу по байпасу работа одоризатора газа переводится в полуавтоматический режим. Также имеется возможность одоризации газа в ручном режиме, контрольные замеры расхода одоранта при этом осуществляются с помощью мерной линейки по градуировочной таблице рабочей емкости одоризатора.

1.2 Блок подогрева газа

Подогрев газа перед редуцированием необходим для предотвращения выпадения кристаллогидратов на рабочих элементах регулятора давления [2].

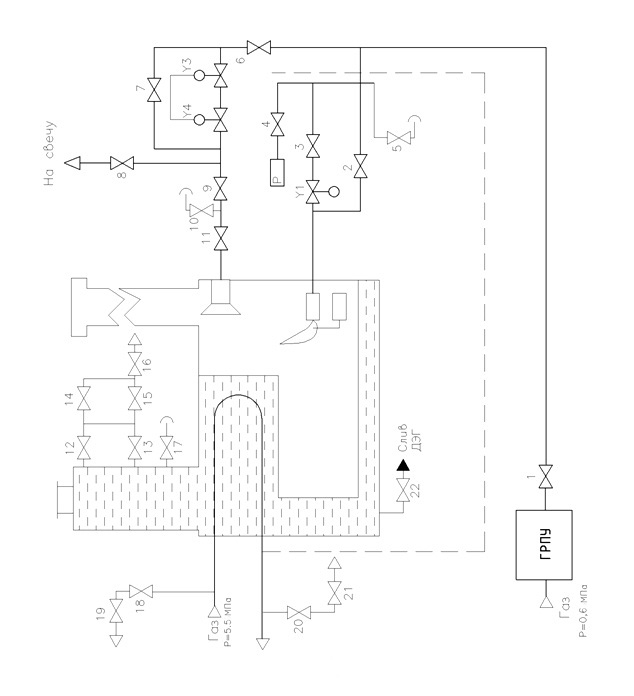

Подогрев газа производят в подогревателе ПТПГ-10М, который конструктивно представляет собой корпус, в который встроен трубный пучок, теплогенератор и разделительная камера. Технологическая схема подогревателя газа ПТПГ-10М изображена на рисунке 1.2.

Корпус подогревателя заполняют промежуточным теплоносителем – смесью пресной воды и диэтиленгликоля в соотношении 2/3 соответственно. Теплогенератор и трубный пучок погружены в промежуточный теплоноситель, уровень которого контролируется по стеклу рамки указателя уровня.

Подогреватель оснащен инжекционной горелкой. На входе воздуха в горелку установлена заслонка, позволяющая регулировать полноту сгорания газа. На обечайке смонтирован датчик пламени и газовая запальная горелка. Для ручного розжига горелки имеется глазок, в который вставляется ручная запальная горелка. Газ, подведенный к горелке, поступает в сопловые отверстия, при выходе из которых инжектирует необходимый для горения воздух, смешивается с ним, образуя горючую смесь, и затем сгорает.

Принцип работы подогревателя заключается в следующем. Топливный газ поступает в подогреватель из газопровода низкого давления через газорегулирующий пункт и подается на горелку, где происходит его сжигание.

|

|

Рисунок 1.2 – Технологическая схема подогревателя газа ПТПГ-10М |

Продукты сгорания газа через теплогенератор, поступают в дымоход, откуда удаляются в атмосферу. Высота дымохода обеспечивает рассеивание продуктов сгорания до предельно допустимой концентрации. Теплота продуктов сгорания через стенки теплогенератора передается промежуточному теплоносителю.

Газ из газопровода высокого давления поступает в первый отсек разделительной камеры, а затем в двухходовой трубный пучок, где нагревается промежуточным теплоносителем. Нагретый газ возвращается во второй отсек разделительной камеры и поступает в технологическую схему ГРС. В таблице 1.2 приведены основные технические характеристики подогревателя газа ПТПГ-10М.

Таблица 1.2 – Технические характеристики подогревателя газа ПТПГ-10М

|

Характеристика |

Значение |

|

Номинальная теплопроизводительность, Гкал/ч |

0,26 |

|

Номинальная производительность по подогреваемому газу, нм3/ч |

10 000 |

|

Рабочее давление в трубном пучке, МПа, не более |

7,5 |

|

Потеря давления подогреваемого газа в трубном пучке, МПа, не более |

0,1 |

|

Температура газа, °C: - на входе в подогреватель, не менее - на выходе подогревателя, не более |

-20 70 |

|

Номинальное давление газа перед горелкой, МПа |

0,04 |

|

Нагреваемая среда |

Природный газ ГОСТ 5542-87 |

|

Топливо |

Природный газ ГОСТ 5542-87 |

|

Номинальный расход газа на горелку, м3/ч |

36 |

|

Питание приборов системы контроля, сигнализации и защиты напряжением, В: - от сети переменного тока - от сети постоянного тока |

220 12 |

|

Время срабатывания защитных устройств отключения подачи газа, с, не более - при одновременном погасании пламени основной и запальной горелок - при прекращении подачи электроэнергии |

2 1 |

1.3 Блок редуцирования газа

Блок редуцирования газа является важной составляющей АГРС и выполняет ее основную функцию – редуцирование высокого входного давления природного газа до заданного выходного давления.

Подогретый газ высокого давления через краны 4.1 и 4.3 (рисунок 1.3) поступает в блок редуцирования, где предварительно очищается от механических примесей, после чего редуцируется. Блок редуцирования состоит из двух редуцирующих ниток: рабочей и резервной. Редуцирующие нитки равноценны как по составляющему их оборудованию, так и по пропускной способности, которая для одной редуцирующей нитки составляет 100 % пропускной способности станции.

|

4.1, 4.3 – краны шаровые с электропневматическим приводом; 4.2, 4.4 – краны шаровые с ручным приводом |

|

Рисунок 1.3 – Технологическая схема блока редуцирования газа |

Краны шаровые 4.1, 4.3, расположенные на входе редуцирующих ниток, имеют электропневматический привод; краны шаровые 4.2, 4.4, расположенные на выходе редуцирующих ниток, имеют ручной привод. Они предназначены для отключения редуцирующих ниток в случае необходимости.

Система редуцирования на каждой нитке имеет по два последовательно расположенных регулятора. Редуцирование осуществляется в одну ступень. Защитный регулятор РД1, расположенный последовательно с рабочим регулятором РД2 в рабочей нитке осуществляет защиту от превышения регулируемого давления при аварийном открытии рабочего регулятора. Резервные регуляторы, расположенные в резервной нитке, служат для предотвращения падения выходного давления при аварийном закрытии одного из регуляторов рабочей нитки. Система работает по методу облегченного резерва.

Рабочий регулятор РД2 имеет настройку на выходное давление станции. Расположенный последовательно с ним защитный регулятор РД1 и регулятор РД3 резервной нитки настраиваются на давление 1,05·Pвых и поэтому в период нормальной работы станции их регулирующие клапаны находятся в полностью открытом состоянии. Регулятор РД4, расположенный в резервной нитке настраивается на давление 0,95·Pвых и поэтому в период нормальной работы станции находится в закрытом состоянии.

В случае аварийного открытия рабочего регулятора РД2 давление на выходе поддерживается на несколько более высоком уровне последовательно расположенным защитным регулятором РД1, а в случае аварийного закрытия одного из регуляторов рабочей нитки выходное давление поддерживается на несколько более низком уровне резервной ниткой.

На газораспределительной станции «Энергия - 1» в блоке редуцирования установлены регуляторы давления типа РДУ. Технические характеристики регуляторов приведены в таблице 1.3.

Таблица 1.3 – Технические характеристики регуляторов РДУ

|

Характеристика |

Значение |

|

Условный проход, мм |

100 |

|

Давление условное, кгс/см2 |

64 |

|

Давление входное, кгс/см2 |

от 12 до 64 |

|

Давление выходное, кгс/см2 |

от 1 до 12 |

|

Коэффициент условной пропускной способности Ку, м3/ч |

200 |

|

Погрешность автоматического поддержания выходного давления, % |

5 |

|

Температура газа, °C |

от -40 до +70 |

|

Температура окружающего воздуха, °C |

от -40 до +50 |

|

Тип присоединения к трубопроводам |

Фланцевый |

|

Габаритные размеры, мм |

430х490х560 |

|

Масса, кг |

138 |

Регуляторы давления РДУ являются регуляторами прямого действия «после себя» и предназначены для автоматического регулирования давления газа на объектах магистральных газопроводов. В регуляторах данного типа реализуется пропорционально-интегральный закон регулирования.

1.4 Блок одоризации газа

Блок одоризации газа представляет собой автоматический комплекс «Флоутэк-ТМ-Д». Комплекс предназначен для подачи микродоз одоранта в поток газа, который подается потребителю, с целью придания природному газу запаха для своевременного обнаружения утечек. Регулирование степени одоризации газа осуществляется изменением интервала времени между выдачами доз одоранта, в зависимости от объема газа, проходящего по трубопроводу. Технические характеристики комплекса приведены в таблице 1.4.

Таблица 1.4 – Технические характеристики комплекса «Флоутэк-ТМ-Д»

|

Характеристика |

Значение |

|

Максимальный расход одорируемого газа, м3/час |

300 000 |

|

Рабочее давление газа, МПа |

0,6 |

|

Максимальное давление газа, МПа |

1,6 |

|

Температура рабочей среды, °C |

от -30 до 20 |

|

Объем рабочей емкости одоранта, л |

от 25 до 180 |

|

Напряжение питания, В |

220 |

|

Потребляемая мощность, Вт, не более |

100 |

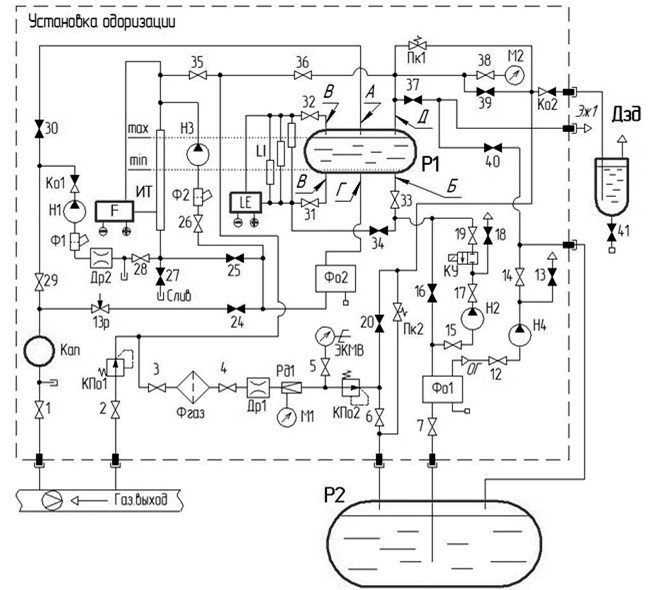

Комплекс одоризации функционально состоит из блоков и устройств [3].

Технологическая схема комплекса изображена на рисунке 1.4. Обозначения к технологической схеме приведены в таблице 1.5

Блок заправки одорантом служит для автоматической дозаправки рабочей емкости одоранта. Регулятор давления газа и предохранительный клапан служат для создания в емкости хранения одоранта избыточного давления (0,2-0,7 кгс/см2) достаточного для подачи одоранта в блок заправки одорантом.

Наполняющий насос предназначен для автоматической подачи одоранта в измерительную трубу расходомера одоранта. Дозирующий насос производит автоматическую выдачу одоранта в газопровод. Расходомер одоранта производит измерение количества одоранта выданного в газопровод. Контроль поступления одоранта в газопровод осуществляется через смотровое стекло капельницы. Управление насосами производится контроллером, установленным в щите управления одоризацией.

С пульта управления можно выдать команду на открытие или закрытие наполняющего насоса или на выдачу серии доз дозирующим насосом, насосом заправки или насосом откачки.

|

А – подача одоранта в режиме настройки; Б – подача одоранта в рабочую емкость; В – к указателю уровня; Г – подача одоранта в систему дозирования установки одоризации; Д – газ на уравновешивание |

|

|

Рисунок 1.4 – Технологическая схема комплекса ФЛОУТЭК-ТМ-Д |

|

|

Таблица 1.5 – Обозначения к технологической схеме |

|

|

Обозначение |

Наименование |

|

Р1 |

Рабочая емкость |

|

Р2 |

Емкость хранения |

|

Н1 |

Насос дозирующий |

|

Н2 |

Насос закачивающий |

|

Н3 |

Насос наполняющий |

|

Н4 |

Насос откачки газа |

|

КУ |

Клапан удержания |

|

F |

Расходомер одоранта |

|

LE |

Уровнемер |

|

LI |

Указатель уровня |

|

Дзд |

Дезодоратор |

|

ЭКМВ |

Мановакуумметр электроконтактный |

|

Ко1, Ко2 |

Клапан обратный |

|

Пк1, Пк2 |

Клапан предохранительный |

|

КПо1, КПо2 |

Клапан предохранительный отсечной |

|

13р |

Кран регулирующий |

|

1-41 |

Кран |

|

Фо1, Фо2 |

Блок фильтра-отстойника |

|

Фгаз |

Фильтр для газа |

|

Ф1, Ф2 |

Фильтр |

|

Рд1 (М1) |

Редуктор (в комплекте с манометром М1) |

|

М2, М3 |

Манометр |

|

Кап |

Капельница |

|

ИТ |

Трубка измерительная |

|

Др1, Др2 |

Дроссель |

|

Эж1 |

Эжектор |

Выбор режима работы комплекса осуществляется при помощи кнопок, расположенных на пульте управления щита управления одоризацией. При нажатии на пульте управления кнопки «А» или «П/А» комплекс начинает работу соответственно в «Автоматическом» или «Полуавтоматическом» режиме. Работа комплекса в обоих режимах аналогична за исключением ввода в комплекс значения расхода природного газа. В «Автоматическом» режиме комплекс получает расход газа от системы учета газа на ГРС, а в «Полуавтоматическом» режиме оператор ГРС вводит фиксированное значение расхода газа.

Работа комплекса начинается с проверки герметичности блока подачи одоранта и проверки протечки одоранта через наполняющий насос и дозирующий насос. Затем наполняющий насос Н3 закачивает одорант из рабочей емкости в измерительную трубку (ИТ). Время наполнения ИТ устанавливается достаточным, чтобы ИТ наполнилась до уровня, равного параметру настройки. Если наполняющий насос Н3 наполнит ИТ выше уровня заданного параметра настройки, то это не повлияет на работу установки так как расчет выдачи доз одоранта производится по фактическому уровню в ИТ. Если наполняющий насос Н3 не наполнит ИТ до уровня заданного параметрами настройки, то работа установки одоризации прекращается и выдается сообщение об ошибке.

Датчик ПД-1 расходомера одоранта измеряет уровень одоранта в ИТ. Таким образом, после окончания наполнения ИТ комплекс фиксирует верхний уровень одоранта в ИТ. Затем дозирующий насос Н1 начинает подавать одорант из ИТ в трубопровод газа. Частота выдачи доз дозирующим насосом и, следовательно, количество одоранта, выдаваемого в трубопровод газа, пропорционально расходу природного газа. Уровень одоранта в ИТ снижается, и когда разница верхнего фактического и текущего уровней одоранта в ИТ достигает заданной параметрами настройки величины, дозирование прекращается и расходомер одоранта измеряет массу одоранта, отпущенного в трубопровод и производится корректировка последующего периода выдачи доз одоранта. Затем наполняющий насос Н3 вновь наполняется одорантом ИТ до заданного параметрами настройки уровня.

После каждого наполнения ИТ, уровень одоранта в рабочей емкости будет снижаться, и когда величина этого уровня станет меньше заданной параметрами настройки (по показаниям датчика уровнемера LE), включится закачивающий насос Н2, который будет перекачивать одорант из емкости хранения одоранта в рабочую емкость. Одоризация природного газа будет продолжаться. После увеличения уровня одоранта в рабочей емкости выше заданной параметрами настройки величины, закачивающий насос Н2 будет остановлен.

Также имеется режим ручной капельницы, при котором комплекс переводится на полностью ручное управление.

2 Патентная проработка

2.1 Выбор и обоснование предмета поиска

В дипломном проекте рассматривается вопрос повышения надежности системы контроля загазованности АГРС «Энергия-1» Стерлитамакского ЛПУ МГ.

Газораспределительные станции (ГРС) должны обеспечить снижение высокого входного давления природного газа, не содержащего агрессивных примесей, до заданного выходного давления и поддержания его с определенной точностью для нормальной работы магистральных газопроводов. Одним из наиболее важных условий для обеспечения правильной и непрерывной работы АГРС является система контроля загазованности. Средства контроля загазованности должны удовлетворять жестким требованиям взрывобезопасности, надежности и иметь приемлемый показатель цена/качество. Для этой цели я предлагаю использовать оптический газоанализатор Searchpoint Optima Plus, работающий на принципе поглощения инфракрасного излучения. Поэтому при проведении патентного поиска особое внимание было уделено анализу средств измерения оптического типа, для обнаружения довзрывоопасных концентраций паров углеводородных газов.

2.2 Регламент патентного поиска

Патентный поиск проводился с использованием фондов УГНТУ по источникам патентной документации Российской Федерации. Поиск по пяти ведущим зарубежным странам не проводился в связи с отсутствием материалов в фондах УГНТУ.

Поскольку промышленное приборостроение развивается очень быстрыми темпами, и обновление приборов происходит постоянно, была выбрана глубина поиска 5 лет (2007-2011 гг.).

Поиск проводится по индексам международной патентной классификации (МПК):

- G 01 N 21/61 «Исследование или анализ материалов с помощью оптических средств, т.е. с использованием инфракрасных, видимых или ультрафиолетовых лучей»;

- G 01 J 3/00 «Исследование или анализ материалов с помощью спектрометрии».

При этом были использованы следующие источники патентной информации:

- полные описания к патентам Российской федерации;

- документы справочно-поискового аппарата;

- официальный бюллетень Российского агентства по патентам и товарным знакам «Изобретения»;

- официальный бюллетень Российского агентства по патентам и товарным знакам «Изобретения. Полезные модели».

2.3 Результаты поиска

Результаты просмотра источников патентной документации приведены в таблице 2.1.

Таблица 2.1 – Результаты патентного поиска

|

Страна |

Индекс МПК |

Номера просмотренных патентов |

Выявленные аналоги |

|

Россия |

G 01 N 21/61 G 01 J 3/00 |

№№ 2292039 – 2438115 № 2293293-2432555 |

№ 2292039 «Инфракрасный газоанализатор» № 2421709 «Оптический абсорбционный газоанализатор» № 2417354 «Излучатель инфракрасный» |

2.4 Анализ результатов патентного поиска

Анализ просмотренных результатов показал, что различия между рассмотренными приборами проявляются только в их конструкциях. В качестве измерителя параметра используется инфракрасный излучатель.

Рассмотрим некоторые аналоги, приведенные в таблице 2.1, более подробно.

Инфракрасный газоанализатор (№ 2292039), предназначен для определения концентрации горючих и токсичных газов. В газоанализаторе используются две оптические оси, в точке пересечения которых установлен зеркальный делитель инфракрасного излучения. Вдоль одной оптической оси установлены источник инфракрасного излучения и рабочая камера с внутренним зеркальным отражателем, а вдоль другой - приемник инфракрасного излучения и еще один дополнительный сферический зеркальный отражатель. Обтюратор, перекрывающий обе оптические оси, выполнен в виде непрозрачного диска со специальным профильным окном и установлен под определенным углом к вышеуказанным оптическим осям перед зеркальным делителем инфракрасного излучения с противоположной стороны от источника и приемника инфракрасного излучения. Техническим результатом является повышение пороговой чувствительности газоанализатора в широком диапазоне рабочих температур, влажности и запыленности за счет исключения зависимости измерений от воздействия внешних факторов

Оптический абсорбционный газоанализатор (№ 2421709), предназначен для количественного определения концентрации отдельных компонентов в многокомпонентных газовых смесях. Газоанализатор содержит источник лазерного излучения с устройством разделения лучистого потока на два одинаковых пучка, камеру для анализируемой смеси и приемник рабочего канала, последовательно расположенные на пути прохождения одного пучка; камеру с «нулевым» газом и приемник сравнительного канала, расположенные на пути другого пучка. Приемники, расположенные на пути двух раздельных лучей, выполнены в виде идентичных металлических пластин, изготовленных из сплава, претерпевающего мартенситное превращение в заданном интервале температур измерения, размещенных на диэлектрических подложках с малым коэффициентом теплопроводности, и соединенных с соответствующими входами устройства измерения электросопротивления, сопряженного с блоком управления, приема и обработки данных. Изобретение расширяет спектральный диапазон газоанализатора в сторону длинноволновой области и повышает его надежность.

Инфракрасный излучатель (№ 2417354), предназначенный для инфракрасных газоанализаторов, работающих в длинноволновом участке спектра. Параметры оптического инфракрасного газоанализатора в значительной степени определяются характеристиками источника инфракрасного излучения. Для оптимального применения инфракрасного газоанализатора при анализе газов, спектры поглощения которых расположены в длинноволновом участке спектра 8-11 микрометров, например хладонов, отравляющих, взрывчатых, наркотических и др. веществ необходим источник инфракрасного излучения, максимум спектра излучения которого расположен в этой области спектра. Цель таких газоанализаторов - повышение эффективности и селективности излучателя. Эта цель достигается тем, что в качестве источника излучения используется нагретое тело, оптический материал которого имеет спектр поглощения, расположенный в области спектров поглощения анализируемых газов. Конструктивно излучатель представляет собой тонкий диск толщиной несколько десятых долей миллиметра, установленный по оси оптического канала, с расположенным по периферии нагревателем. Небольшая толщина излучателя выбрана из условия снижения уровня излучения в коротковолновой области спектра излучения. Выходное окно излучателя пропускает излучение от центральной части дискового излучающего элемента. Корпус излучателя закрывает нагревательный элемент так, чтобы поток излучения от него не попадал в оптический канал газоанализатора и не снижал селективность излучателя.

Таким образом, большое количество найденных при поиске аналогов подтвердило целесообразность применения оптического газоанализатора, принцип действия которого основан на инфракрасном излучении, для измерения взрывоопасных газов и паров нефти.

3 Описание системы автоматизации газораспределительной станции

Диспетчерское управление и сбор данных является основным и в настоящее время остается наиболее перспективным методом автоматизированного управления сложными технологическими процессами. Системы сбора данных и оперативного диспетчерского управления (SCADA) обычно строятся из одного или нескольких диспетчерских центров и удаленных терминалов, которые объединяются единой системой связи и передачи данных.

Как было сказано ранее, темой дипломного проекта является автоматизация АГРС «Энергия-1», и в данном разделе мы рассматриваем систему автоматизации газораспределительной станции.

3.1 Информационно-измерительный комплекс «Магистраль-2»

Комплекс «Магистраль-2» представляет собой распределенную систему устройств, обеспечивающую сбор и обработку сигналов различного типа с выходов первичных датчиков, установленных на ГРС [4].

Комплекс работоспособен как автономно, так и в составе АСУ ТП и имеет возможность сопряжения с различными системами автоматизированного управления (в том числе SCADA) посредством серверов при использовании в составе комплекса соответствующих драйверов и устройств сопряжения.

Отличительной особенностью комплекса является его многоуровневая многопроцессорная (многомашинная) распределенная структура с распараллеливанием задач сбора и обработки первичной измерительной информации. В комплексе необходимо выделить два технологических уровня: верхний и нижний.

Комплекс является средством измерений и должен подвергаться ежегодной метрологической поверке по методике.

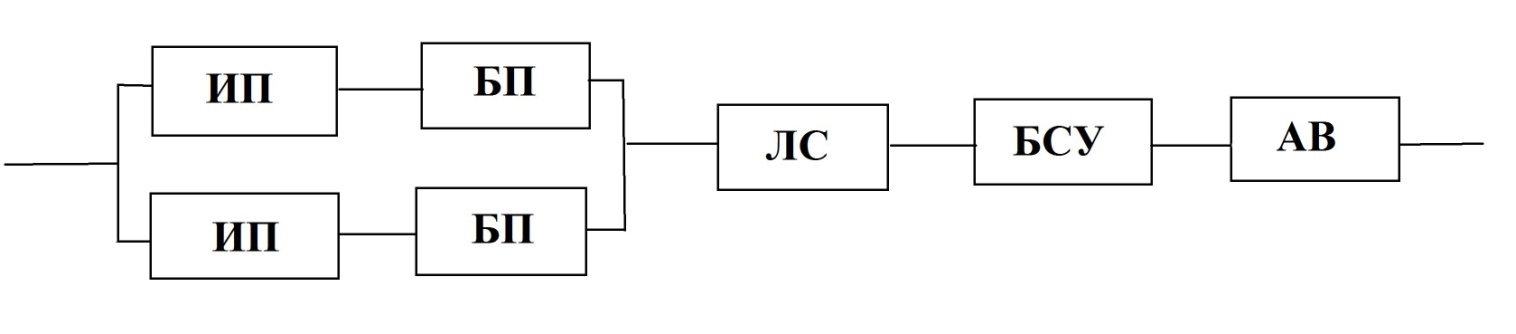

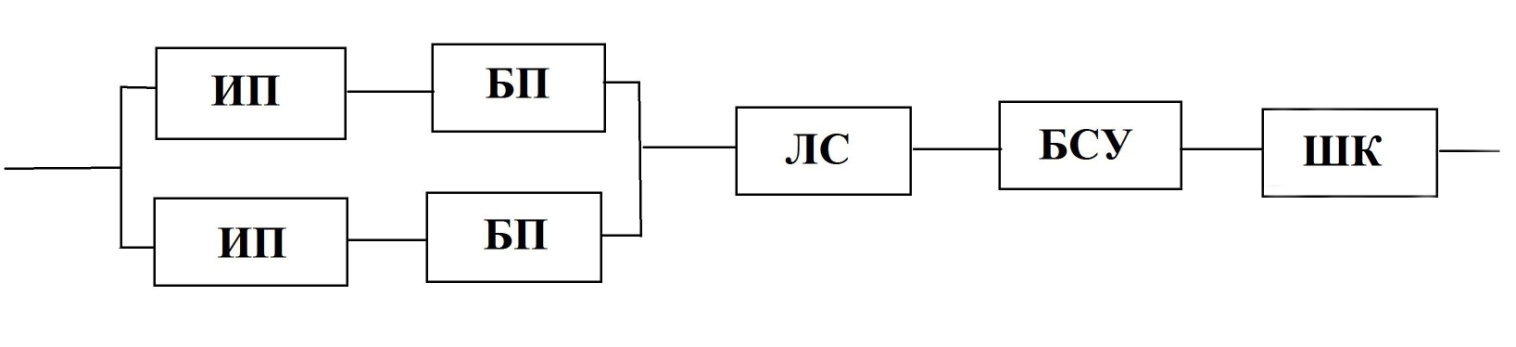

Структурная схема комплекса «Магистраль-2» показана на рисунке 3.1 Отличительной особенностью комплекса является его многоуровневая многопроцессорная распределенная структура с распараллеливанием задач сбора и обработки первичной информации. Структура комплекса «Магистраль-2» позволяет изменять его состав в широких пределах в зависимости от объёма решаемых задач

|

Рисунок 3.1 – Структурная схема комплекса «Магистраль-2» |

Комплекс является объектно - ориентированным, проектно - компонуемым и относится к изделиям особой сложности. В комплексе «Магистраль-2» применяются и унифицированные устройства, блоки и модули. Для стыковки с внешними устройствами и телекоммуникационными системами на всех уровнях комплекса имеются стандартные интерфейсные окончания. В комплексе необходимо выделить два технологических уровня: верхний и нижний.

Технические характеристики комплекса приведены в таблице 3.1.

Таблица 3.1 – Технические характеристики комплекса «Магистраль-2»

|

Наименование параметра |

Показатель |

|

Среднее количество телеопераций для одного КП (при трех функциональных модулях на УС и У и трех УУО), в том числе:

|

88 28 36 24 |

|

Максимальное количество КП на одном направлении |

256 |

|

Максимальное количество УУО в составе одного КП |

15 |

|

Быстродействие при обмене данными между КП и ПУ, бод |

300 – 9600 |

|

Быстродействие при обмене данными между УСиУ и УУО, бод |

2400 |

Быстродействие при обмене данными между блоками УС и У, бод |

57600 |

|

Длина линии связи между УСиУ и УУО, м |

4000 |

|

Длина канала передачи данных между блоками УСиУ, м |

1200 |

|

Емкость резервного источника питания, А/ч |

160 |

|

Гарантированное минимальное время работы от источника резервного питания, суток |

3 |

|

Рабочий диапазон температуры окружающей среды, С |

Верхний уровень комплекса составляют следующие компоненты:

- оперативные рабочие места диспетчеров (уровня ЛПУ) на базе дублированных и одиночных персональных компьютеров промышленного исполнения (пункт управления – ПУ);

- рабочие станции, функционирующие в режиме серверов и поддерживающие функции диспетчерского управления (центральные концентраторы информации – ЦКИ);

- устройства сбора, обработки и хранения технологической информации с выделенной группы контролируемых пунктов (КП) из состава нижнего уровня комплекса (концентраторы информации – КИ). КИ не допускает выполнения диспетчерских функций (то есть не имеет средств человеко-машинного интерфейса – HMI) и функционирует в полностью автоматическом режиме;

- устройства связи компонентов верхнего и нижнего уровней (аппаратура передачи данных – АПД).

В целом компоненты верхнего уровня предназначены для выполнения функций транспорта данных и команд от нижнего уровня до ПУ и обратно и поддерживают соответствующие протоколы пакетной передачи данных в режимах «Мастер» и «Подчиненный».

Нижний технологический уровень комплекса состоит из n-го количества КП, территориально распределенных в соответствии с расположением технологических объектов. Аппаратные средства КП имеют блочно-модульную схему построения, открытую архитектуру и ориентированы на оптимизацию таких системно-эксплуатационных характеристик как наращиваемость, ремонтопригодность и адаптация к изменяемым условиям внешней технологической среды.

Различают основные КП (состоящее из устройства связи и управления – УСиУ и устройства бесперебойного питания – УБП) и удаленные сателлитные КП (устройства управления объектом – УУО), подключаемые к основным при необходимости.

УСиУ имеет многоблочную структуру, в которой все функциональные блоки на физическом уровне объединены единым межблочным интерфейсом, включающем в себя шины питания и последовательный канал передачи данных, реализованный с учетом требований интерфейса RS485. Блоки УСиУ могут быть функционально ориентированными на выполнение определенных телефункций или комбинированными, то есть выполняющими одновременно несколько различных телефункций. В состав любого блока входит набор типовых программируемых модулей функциональных элементов (или модулей ввода-вывода) и вторичный источник питания (преобразователь 27 В/5 В постоянного тока).

На уровне функциональных блоков УСиУ может иметь территориально-централизованную или территориально-распределенную структуру. В первом случае все блоки УСиУ располагаются в непосредственной близости друг от друга и могут быть размещены в едином конструктиве (приборный шкаф, блок-бокс и т. д.). Во втором случае блоки УСиУ размещаются на несущих конструкциях по всей длине последовательного канала передачи данных (до 1200 м).

При наличии удаленных УУО к последовательному каналу передачи данных УСиУ подключается функциональный модуль, имеющий «прозрачное» FFSK-модемное окончание с 4-х проводным гальванически развязанным интерфейсом. Аналогично блокам УСиУ, УУО выполнено в виде законченного функционального блока с набором программируемых модулей ввода-вывода и вторичными источниками питания и подключается к объектам телемеханизации через клеммный блок с элементами защиты от волн перенапряжения. Для обеспечения возможности установки УУО во взрывоопасных зонах аппаратные средства УУО размещаются во взрывозащищенном контейнере, имеющим маркировку взрывозащиты 1ExdIIBT4.

Для формирования питающих напряжений, необходимых для функционирования КП, в состав КП включено УБП. Оно формирует вторичные питающие напряжения постоянного тока +27 В и +110 В из сетевого напряжения питания переменного тока 220 В 50 Гц или из постоянного напряжения источников резервного питания +21 В. В качестве источников резервного питания используются аккумуляторные батареи, подключенные в буферном режиме и находящиеся в режиме постоянного подзаряда при наличии сетевого питания. Конструктивно УБП выполнено в приборном шкафу.

Для связи с КП верхнего технологического уровня могут использоваться любые стандартные средства связи нижнего уровня (модемы, радиомодемы), имеющие окончание RS232 и отвечающие эксплуатационным требованиям. Они могут располагаться конструктивно в составе УСиУ или и на расстоянии, определяемом параметрами интерфейса RS232 (до 15 - 20 метров). Сопряжение с ними осуществляется непосредственно через процессорное устройство, выполняющего функции главного устройства («Мастера») на последовательном канале передачи данных УСиУ.

3.1.1 Описание составных частей верхнего уровня.

Пункт управления (ПУ) представляет собой комплекс программно-технических средств, предназначенных для организации и выполнения в автоматическом режиме функций телеизмерения технологических параметров, телерегулирования выходных токов и напряжений станций катодной защиты, телеконтроля и телеуправления линейными кранами на крановых узлах магистральных газопроводов в составе комплекса телемеханики.

ПУ комплекса «Магистраль-2» состоит из персонального компьютера, ПО, оргтехники, дополнительного оборудования и материалов для организации рабочего места сменного диспетчера.

Системный блок и источник бесперебойного питания размещаются в стойке пункта управления. При размещении остального оборудования рабочего места на расстоянии более 1,5 м от системного блока в состав комплекса включается необходимые кабели и специальное оборудование.

Центральный концентратор информации (ЦКИ) представляет собой комплекс программно-технических средств, предназначенных для выполнения всех функций, присущих ПУ. Также как и ПУ, он имеет средства для организации человеко-машинного интерфейса, поэтому допускает выполнение таких телефункций, как телерегулирование и телеуправление. Поскольку ЦКИ отрабатывает запросы, приходящие с ПУ и сам формирует запросы на нижний уровень, в программном обеспечении реализовано два режима работы: «Подчиненный» и «Мастер». Дополнительно ЦКИ выполняет функции сопряжения с сервером ЛВС и обеспечивает тем самым передачу технологических параметров на уровень АСУ ТП.

Концентратор информации (КИ) реализован на базе модуля управления, включающего в себя процессорный модуль и последовательные порты ввода-вывода RS232 (три порта) и RS485 (один порт) с гальваническим разделением. КИ не имеет средств человеко-машинного интерфейса и в автоматическом режиме выполняет функции сбора и обработки технологической информации с подчиненных ему КП и трансляцией этих данных в ЦКИ и ПУ.

3.1.2 Описание составных частей нижнего уровня.

В составе комплекса «Магистраль-2» контролируемый пункт в зависимости от решаемой задачи обеспечивает выполнение следующих функций:

- телеизмерения, преобразования и нормирование текущих и интегральных значений технологических параметров (ТИ);

- телесигнализация положения, состояния и режимов работы основного и вспомогательного технологического оборудования (ТС);

- телеуправления технологическими объектами (ТУ);

- телерегулирования объектов (ТР);

- обмен информацией.

Состав КП определяется на стадии проектирования. При максимальной комплектации КП состоит из следующих составных частей:

- устройство связи и управления (УСиУ) – до 3-х устройств;

- устройство бесперебойного питания (УБП) – до 3-х устройств;

- шкаф питания (ШкП) – до 2-х устройств;

- блок контроля и защиты с комплектом устройств охраны и оповещения (БКЗ);

- шкаф с устройствами защиты входных цепей.

Для выполнения функций КП для удаленных от него объектов с небольшим объемом телеопераций (менее 10) применяются устройства управления объектом (УУО). К каждому КП подключается до 15 УУО.

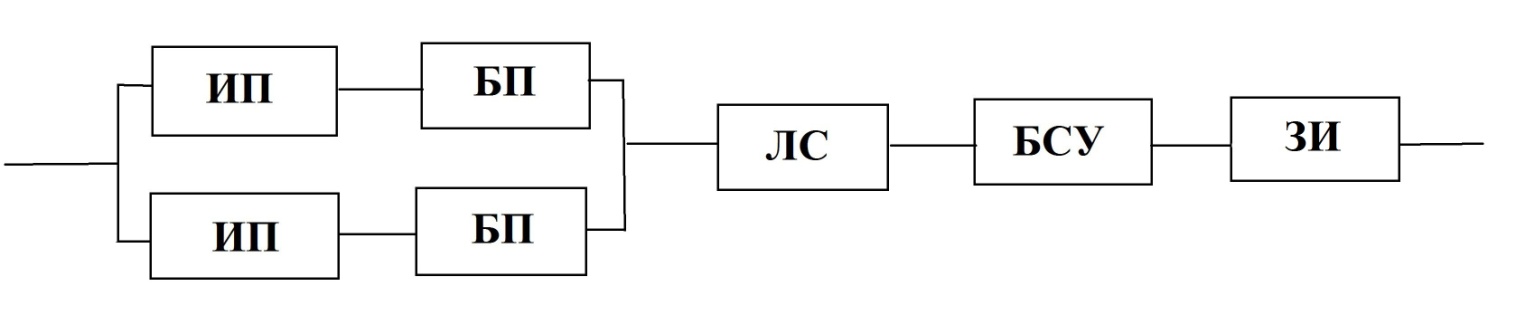

Структурная схема КП с перечисленными составными частями и УУО приведена на рисунке 3.2.

В составе комплекса «Магистраль-2» УСиУ совместно с УБП входит в состав КП и выполняет функции телеизмерения, телесигнализации, телеуправления и телерегулирования.

УСиУ является программно-техническим устройством, которое работает под управлением специализированного программного обеспечения и производит обмен данными с ПУ (ЦКИ, КИ) и выполняет их команды с использованием расширенного протокола Modbus.

|

Рисунок 3.2 – Структурная схема контролируемого пункта |

УСиУ имеет многоблочную структуру, в которой блоки на физическом уровне объединены последовательным межблочным каналом передачи данных (интерфейс RS485).

В состав блоков входят технологические и функциональные модули для выполнения различных телеопераций (ТИ, ТС, ТУ, ТР), в том числе модуль, который содержит вторичный источник питания с преобразователем напряжения постоянного тока 27 В/5 В или 27 В/3,3 В (для КП с малым потреблением). Для соединения с объектами телемеханизации в УСиУ установлены соединительные блоки с клеммами и элементами защиты от волн перенапряжения.

Устройство управления объектом (УУО) выполняет функции удаленных сателлитных КП и применяется для телемеханизации разбросанных на расстояния до 4-х километров отдельных кранов, станций катодной защиты и других объектов. Применение УУО позволяет создавать сеть концентрированных узлов по сбору и обработки телеметрической информации на значительных расстояниях от основного КП (УСиУ), при этом может быть достигнута значительная экономия кабельной продукции.

3.2 Система автоматического управления газораспределительной станцией

Система автоматического управления (САУ) ГРС собрана в стандартном напольном шкафу, в котором располагаются контроллер САУ и пункт управления оператора (ПУ ГРС).

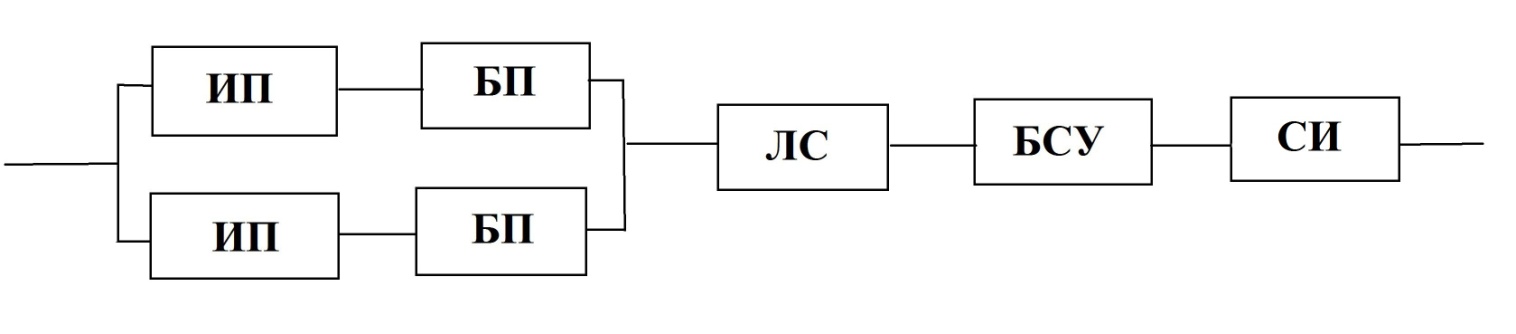

Структурная схема САУ ГРС показана на рисунке 3.3.

Контроллер САУ состоит из основного процессорного модуля ДМ-01, платы расширителя последовательных портов ДМ-011 и модема, собранных в блоке связи и управления (БСУ) и модулей ввода-вывода собранных в функциональные блоки (БФ). Все модули контроллера САУ объединены внутренней шиной.

Процессорный модуль ДМ-01 и модуль расширителя ДМ-011 имеют последовательные порты, к которым подключаются приборы и локальные системы управления.

Для передачи данных на вышестоящий уровень управления выделен отдельный последовательный порт. Связь между контроллером САУ и ПУ (АРМ) ГРС осуществляется также через последовательный порт. К модулям ввода-вывода через платы соединительные ПС-01 подключаются датчики, исполнительные устройства.

|

Рисунок 3.3 – Структурная схема системы автоматического управления ГРС |

Контроллер САУ одновременно выполняет функции САУ ГРС и телемеханики. Функции САУ – реализация алгоритмов управления, функции телемеханики – сбор и обработка данных от технологического оборудования, и передача на ПУ диспетчера вышестоящего уровня управления, на ПУ ГРС, трансляция команд управления от ПУ диспетчера и ПУ ГРС. Контроллер САУ работает под управлением программного обеспечения «МикроЗонд».

ПУ ГРС выполняет функции визуализации данных технологического процесса и реализует функции управления со стороны оператора. ПУ ГРС выполнен на базе промышленного плоскопанельного компьютера, смонтированного на поворотной раме в шкафу САУ ГРС.

На ПУ ГРС используется прикладное программное обеспечение «Зонд2006». По назначению программа «Зонд2006» является системой сбора технологических данных и диспетчерского контроля – SCADA (Supervisory Control And Data Acquisition). Программа «Зонд2006» представляет собой специализированный единый исполняемый модуль, функционирующий под управлением операционной системы Windows Embedded Standard 2009.

Режим работы контроллера САУ – круглосуточный. Останов ПУ ГРС не влияет на выполнение контроллера САУ своих функций, однако круглосуточная работа ПУ ГРС обеспечивает полноценную архивацию технологических данных и постоянный контроль над технологическим процессом.

В работе САУ ГРС предусмотрены три режима: «Управление по месту», «Управление с ПУ ГРС», «Управление с ПУ ДП». Режим работы определяет набор функций автоматики и возможность телеуправления/телерегулирования с АРМ ГРС и ПУ ДП.

Функциональная схема автоматизации ГРС «Энергия-1» представлена на рисунке 3.4. Перечень приборов схемы приведен в таблице 3.2.

Система противоаврийной защиты ПАЗ приведена в таблице 3.4.

Таблица 3.2 – Перечень приборов схемы

|

Позиционное обозначение |

Наименование |

Кол. |

|

1...10 |

Манометр показывающий общепромышленный МП-4У |

10 |

|

11…3 |

Термометр биметаллический показывающий ТБ-1 |

3 |

|

14…24 |

Выключатель концевой ВКЭ-02-01 |

11 |

|

25…34 |

Узел управления электропневматический ЭПУУ-4-1 |

10 |

|

35 |

Регулятор давления с электроприводом SCHIEBEL |

1 |

|

36 |

Датчик избыточного давления Метран-100-Вн-ДИ с выходом 4…20 мА |

1 |

|

37…41 |

Датчик избыточного давления Метран-100-Вн-ДИ с выходом RS485 |

5 |

|

42, 43 |

Манометр электроконтактный ДМ 2005 CrlEx |

2 |

|

44…47 |

Датчик разности давлений Метран-100-Вн-ДД |

4 |

|

48…56 |

Преобразователь температуры ТСМУ-030-Вн с выходом RS485 |

9 |

Рисунок 3.4 – Функциональная схема автоматизации АГРС «Энергия-1»

Продолжение рисунка 3.4

|

57 |

Комплекс измерительный микропроцессорный «Суперфлоу-IIE» |

1 |

|

57-1 |

Устройство сужающее |

1 |

|

57-2 |

Датчик перепада давления Rosemount 3051CD |

1 |

|

57-3 |

Датчик абсолютного давления Rosemount 3051CF |

1 |

|

58 |

Термопреобразователь сопротивления ТСП 012.02 |

1 |

|

59 |

Корректор объема газа Sevc-D |

1 |

|

59-1 |

Счетчик газа |

1 |

|

59-2 |

Преобразователь импульсов |

1 |

|

59-3 |

Датчик избыточного давления Метран-100-Вн-ДИ с выходом 4…20 мА |

1 |

|

60 |

Преобразователь температуры ТСМУ-030-Вн с выходом 4…20 мА |

1 |

|

61 |

Регистратор многоканальный видеографический Метран-910 |

1 |

|

61-1, 61-2 |

Датчик избыточного давления Метран-100-Вн-ДИ с выходом 4…20 мА |

2 |

|

62, 63 |

Преобразователь температуры ТСМУ-030-Вн с выходом 4…20 мА |

2 |

|

64, 65, 66 |

Сигнализатор горючих газов СТМ-10 |

3 |

|

65-1, 65-2 |

Сигнализатор уровня ультразвуковой УЗС-209И |

2 |

|

66-1, 66-2 |

Датчик акустический искробезопасный АД-201И |

2 |

Таблица 3.3 - Таблица противоаварийной защиты ПАЗ

|

№ позиции защиты |

Условие срабатывания |

Действие защиты |

|

1 |

Превышение аварийной уставки по давлению на входе ГРС |

Закрытие входного и выходного крана ГРС |

|

2 |

Превышение аварийной уставки по давлению на выходе ГРС |

Закрытие входного и выходного крана ГРС |

|

3 |

Превышение аварийной уставки по концентрации газа в блоках редуцирования, переключения и одоризации |

Закрытие входного и выходного крана ГРС |

3.2.1 Датчики и исполнительные устройства.

Для автоматического регулирования давления газа на обводной линии ГРС (байпас) в блоке переключения применен шаровой кран-регулятор комплектно с электроприводом SCHIEBEIL, датчиком и задатчиком положения на 4-20 мА. Управление краном-регулятором осуществляется при помощи модуля ЭР-02 КП «Магистраль-2».

Используется нормированный токовый сигнал 4-20мА при двухпроводной системе связи датчик-система.

Для телеизмерения давления применены датчики Метран-100-Вн-ДИ-МП3 с унифицированным выходным токовым сигналом 4-20 мА и цифровым выходом (HART-протокол); для телесигнализации недопустимых отклонений давления газа - электроконтактные показывающие манометры ДМ 2005 СrlEx.

Измерение температуры газа осуществляется интеллектуальными преобразователями температуры с унифицированным выходным токовым сигналом 4-20 мА и цифровым выходом (HART-протокол) типа ТСМУ-030-Вн. Применяемые преобразователи имеют встроенную гальваническую развязку и защиту от электромагнитных помех.

Для телесигнализации уровня в емкостях конденсата и одоранта применены ультразвуковые сигнализаторы уровня типа УЗС-209И.

Предупредительная сигнализация довзрывоопасных концентраций природного газа (СН4) осуществляется сигнализатором горючих газов СТМ-10.

Для контроля параметров СКЗ (телеизмерение выходного тока, выходного напряжения и защитного потенциала «труба-земля») применен модуль ИЭ-05 из состава комплекса «Магистраль-2».

Учет расхода газа потребителю ГРС осуществляется посредством микропроцессорного измерительного комплекса «Суперфлоу-IIЕ», расход на собственные нужды – при помощи корректора объема газа SEVC-D (Corus).

3.4 Технические средства автоматизации ГРС

3.4.1 Измерительный микропроцессорный комплекс «Суперфлоу-IIЕ».

Для коммерческого измерения расхода газа на ГРС применяется микропроцессорный комплекс «Суперфлоу-IIE».

Комплекс «Суперфлоу-IIЕ» предназначен для непрерывного автоматического измерения и вычисления расхода и объема природного газа, приведенного к нормальным условиям, по методу переменного перепада давления на стандартных сужающих устройствах (диафрагмах) на одном, двух или трех измерительных трубопроводах газоизмерительного пункта.

Внешний вид комплекса «Суперфлоу-IIЕ» представлен на рисунке 3.5.

1 - вычислитель; 2 - ручной терминал; 3 - датчик давления; 4 - датчик перепада давления; 5 - датчик температуры

Рисунок 3.5 – Внешний вид комплекса «Суперфлоу-IIЕ»

Комплекс предназначен для измерения и вычисления объема природного газа, с учетом введенных в ручную значений, при нормальных условиях (н.у.), плотности газа, содержания в газе азота и углекислого газа.

Комплекс эксплуатируется, как на открытом воздухе, так и в помещениях при температуре окружающего воздуха от минус 30 до плюс 50 0С при относительной влажности до 98% при 35 0С. «Суперфлоу-IIЕ» предназначен для эксплуатации во взрывоопасных зонах открытых промплощадок и помещений газоизмерительных пунктов, где возможно образование взрывоопасных смесей.

Комплекс обеспечивает автоматическое непрерывное измерение, вычисление и отображение показаний, а также регистрацию на отдельном принтере с указанием даты и текущего времени следующих параметров:

- расхода газа за интервал, соответствующий виду отчета, приведенного к н.у. на трубопроводе;

- объем газа, приведенного к н.у., прошедшего по трубопроводу;

- индикацию по вызову оператора на экране дисплея терминала перепада давления, давления, температуры, расхода газа по каждому измерительному трубопроводу.

Комплекс обеспечивает ввод и запоминание следующих данных:

- название предприятия, использующего комплекс;

- пароля доступа к памяти оперативных данных;

- наличие связи с центральным компьютером;

- установки величины уровня сигнализации по напряжению питания;

- даты (в формате месяц, день, год);

- времени (в формате часы, минуты, секунды);

- контрактного часа (в формате часы);

- интервала времени между измерениями, в секундах;

- интервала времени между периодическими отчетами;

- наименования измерительного трубопровода;

- плотности газа;

- содержание азота N2 и двуокиси углерода СО2 в природном газе;

- диаметры измерительного трубопровода и отверстия диафрагмы в миллиметрах;

- барометрического давления в миллиметрах ртутного столба;

- величины наименьшего перепада давления, при которой прекращается вычисление;

- типа отбора перепада давления (фланцевый, угловой);

величины максимального перепада давления, при которой происходит переключение диапазонов датчиков перепада давления (только для модификации со сдвоенными датчиками перепада давления).

Комплекс обеспечивает передачу данных по телефонному коммутируемому каналу или по выделенной линии связи на центральный компьютер с соответствующим программным обеспечением.

Перенос и ввод данных, хранящихся в памяти вычислителя, в компьютер производится с помощью терминала CHIT (рисунок 3.6).

Рисунок 3.6 – Внешний вид терминала CHIT

Терминал CHIT обеспечивает:

- ввод (и изменение) с помощью клавиатуры в память вычислителя всех данных, необходимых для расчета расхода и объема газа;

- замену показаний вышедших из строя датчиков перепада давления, давления и температуры константами;

- приоритетный обмен данными с вычислителем по отношению к передаче цифровой информации от вычислителя к компьютеру;

- диалоговый режим ввода в память вычислителя всех параметров, их считывания или замену константами;

- отображение показаний и измерительной информации на четырех строчном дисплее (на английском языке);

- вывод на дисплей всех параметров, введенных в вычислитель для выполнения расчетов;

- вывод на дисплей расчетных величин: коэффициента сжимаемости, коэффициента расширения, число Рейнольдса, коэффициента температурного расширения, коэффициента расхода, коэффициента адиабаты, динамической вязкости газа.

3.4.2 Датчики давления интеллектуальные Метран-100.

Датчики давления «МЕТРАН» используются для измерения избыточного давления (ДИ) и разности давления (ДД) на входе и выходе ГРС.

Датчики давления Метран-100 (в дальнейшем датчики) предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование измеряемых величин давления избыточного, абсолютного, разрежения, давления-разрежения, разности давлений, гидростатического давления нейтральных и агрессивных сред в унифицированный токовый выходной сигнал маркировкой по взрывозащите 1ExdIIСT6Х или 1ExdIIСT5Х.

В зависимости от измеряемого давления датчики имеют обозначения: избыточное давление – ДИ, давление-разрежение – ДИВ, разность давлений – ДД[6].

"Метран" - интеллектуальные датчики, отвечающие современным информационным технологиям, используют протокол обмена HART и открывают новые функциональные и сервисные возможности:

- выдача более точных показаний благодаря применению цифровых вычислений для компенсации нелинейности чувствительного элемента и влияния эксплуатационных факторов;

- передача измеряемого параметра без потерь точности;

- удаленная перенастройка диапазона измерений или полуавтоматическая калибровка без вывода прибора из эксплуатации;

- коррекция нуля;

- внутренняя самодиагностика.

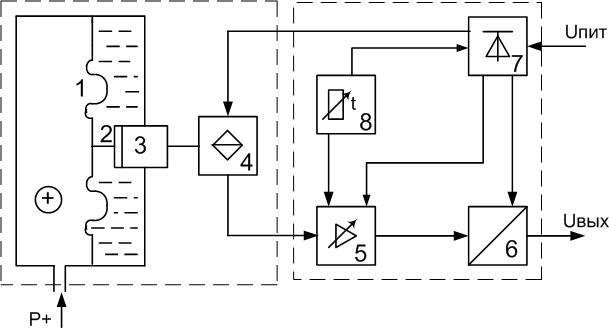

Структурная схема датчика представлена на рисунке 3.7.

1 – мембрана; 2 – шток; 3 – тензопреобразователь; 4 – мостовая схема; 5 – дифференциальный усилитель; 6 – преобразователь; 7 – узел питания; 8 – устройство термокорекции

Рисунок 3.7 - Структурная схема датчика Метран-100-Вн-ДИ

Деформация измерительной мембраны приводит к пропорциональному изменению сопротивления тензорезисторов и разбалансу мостовой схемы. Электрический сигнал с выхода мостовой схемы поступает в дифференциальный усилитель 5 электронного блока. Встроенный в усилитель регулятор коэффициента усиления обеспечивает перенастройку диапазонов измерений. Усиленный сигнал преобразуется в унифицированный токовый в преобразователе 6. Питание всех звеньев электрической схемы датчика осуществляется через узел питания 7. Устройство термокоррекции 8 компенсирует влияние температурных воздействий на тензомост.

Микропроцессорный электронный преобразователь состоит из двух плат: платы АЦП и микропроцессорной платы.

Плата АЦП состоит из аналогово-цифрового преобразователя, источника опорного напряжения и энергонезависимой памяти.

Микропроцессорная плата состоит из микроконтроллера, энергонезависимой памяти, цифро-аналогового преобразователя, блока регулирования и установки параметров, стабилизатора напряжения.

Плата АЦП принимает аналоговые сигналы от преобразователя давления: сигнал измеряемого давления и температуры измеряемой среды и преобразовывает его в цифровой код.

Энергонезависимая память предназначена для хранения коэффициентов коррекции характеристик преобразователя давления.

Блок регулирования и установки параметров предназначен для изменения параметров датчика. Элементами настройки являются кнопочные переключатели.

При помощи кнопочных переключателей управление блока регулирования параметров и цифрового индикатора можно работать с датчиком в следующих режимах:

- контроль измеряемого давления;

- контроль и настройка параметров на объекте;

- настройка параметров вне объекта;

- калибровка датчика.

Доступными для пользователя на объекте являются параметры: установка нуля, времени выходного сигнала и настройка единиц измерения. Все остальные параметры датчика являются доступными при метрологической настройке и аттестации датчика.

Индикация параметров и символов режимов настроек отображается на дисплее индикатора.

Датчик проводит непрерывную самодиагностику. В случае возникновения неисправности датчик формирует предупредительный аналоговый сигнал (в виде уменьшения выходного сигнала ниже предельного).

3.4.3 Датчики давления Rosemount 3051.

Серия датчиков Rosemount 3051 представлена широким спектром моделей. Принятые обозначения датчиков давления 3051 по конструктивному исполнению и измеряемому давлению:

С - копланарная конструкция на базе емкостного/пьезорезистивного сенсора;

Т - штуцерная конструкция на базе пьезорезистивного сенсора;

Н - конструкция, сочетающая копланарное и традиционное фланцевое исполнение на базе емкостного/пьезорезистивного сенсора для высокотемпературных процессов;

L - конструкция для измерения гидростатического давления (уровня);

D - для измерения перепада давлений;

G - для измерения избыточного давления;

A - для измерения абсолютного давления.

В датчиках Rosemount 3051 используются два вида сенсорных модулей на базе емкостной и пьезорезистивной ячеек. Для датчиков перепада и избыточного давлений моделей 3051СD, 3051CG, 3051L используется сенсор на базе емкостной ячейки, для датчиков абсолютного и избыточного давлений моделей 3051CA, 3051TA, 3051TG / на базе пьезорезистивной.

Мембраны, воспринимающие давление измеряемой среды, расположены в одной горизонтальной плоскости, в результате чего ячейка получила название копланарной (Coplanar).

На рисунке 3.8 представлен внешний вид датчиков давления Rosemount 3051.

В датчиках на базе емкостного сенсора давление процесса через разделительные мембраны (мембрану в датчиках избыточного давления) и заполняющую жидкость передается на измерительную мембрану, расположенную

Рисунок 3.8 - Внешний вид датчиков давления Rosemount 3051

Между пластинами конденсатора. Под воздействием измеряемого давления мембрана прогибается и в результате изменяется электрическая емкость ячеек, образованных сенсорной мембраной и пластинами конденсатора. Генерируемый электрический сигнал преобразуется в цифровой и передается на микроконтроллер.

В датчиках с пьезорезистивным сенсором измеряемое давление через разделительную мембрану и заполняющую жидкость передается на измерительную мембрану, изгиб которой вызывает изменение сопротивления в цепи мостика. Сигнал рассогласования преобразуется в цифровой сигнал для обработки микропроцессором.

Сенсорный модуль датчиков 3051 имеет встроенный термометр для коррекции и учета температурных эффектов. Во время процедуры характеризации на заводе все сенсоры подвергаются воздействию температур и давления во всем рабочем диапазоне. В результате характеризации коэффициенты корррекции заносятся в ПЗУи используются для коррекции выходного сигнала при работе датчика в условиях эксплуатации.

3.4.4 Блок управления подогревателем газа ПТПГ-10М.

Опыт разработки и эксплуатации блоков управления подогревателей газа позволил выработать новый подход к проектированию блоков управления современного поколения с учетом современных направлений развития локальной автоматики нефтегазового оборудования.

Функционально блок розжига и контроля пламени состоит из процессорной платы управления, двух плат силовых ключей, платы контроля пламени, узла контроля наличия потока газа, платы гальванической развязки и панели управления и индикации [5].

Плата процессора включает в себя PIC-контроллер, плату индикации и управления, гальваническую развязку.

К достоинствам блока БУПГ-24-3-У2 следует та отнести возможность информационной связи с электронным корректором расхода газа, установленным на подогревателе, что позволяет получить информацию о расходе газа потребляемого подогревателем, его давлении и температуре и передать ее в систему верхнего уровня по одному каналу связи.

Также в программу БУПГ-24-3-У2 добавлена функция учета времени работы основной и запальной горелок и ресурса управляемых электромагнитных клапанов.

Таким образом, можно сделать вывод, что БУПГ в большей степени соответствует современным направлениям развития локальной автоматики, а значит, является предпочтительнее остальных.

3.4.5 Сигнализатор горючих газов СТМ-10.

Сигнализатор СТМ-10 используется для непрерывного автоматического контроля довзрывоопасных концентраций воздушных смесей (многокомпонентных) паров и горючих газов в воздухе открытых пространств и помещений в районах с умеренным и тропическим влажным климатом [6]. Сигнализаторы СТМ-10 изготавливается по техническим условиям ТУ 25-7407.0016-88.

Область применения сигнализатора СТМ-10:

- газоанализатор СТМ 10 применяется в процессе переработки, добычи, транспортировки нефти и нефтепродуктов, газа;

- на промышленных предприятиях (котельные, окрасочные участки, канализационные участки) ТЭК (ГРЭС, ТЭЦ и другие), на заправках, на объектах газовых и автомобильных хозяйств;

- на производствах красок и лаков;

- на складах ГСМ (в портах, на ж/д, нефтебазах и т.д.);

- на танкерах и других судах морских и речных пароходств.

Принцип действия и работы сигнализатора СТМ-10 – термохимический, основанный на измерении теплового эффекта от окисления горючих газов и паров на каталитически активном элементе датчика, дальнейшем преобразовании полученного сигнала в модуле МИП и выдачи сигнала о достижения сигнальной концентрации.

Способ подачи контролируемой среды на датчик – конвекционный (диффузионная подача пробы) или принудительный. Тип сигнализатора СТМ 10 - стационарный.

Сигнализаторы СТМ-10 представляют собой законченное изделие и являются автоматическими стационарными приборами, состоящими из блока сигнализации и питания, а также выносных датчиков либо блоков датчиков во взрывозащищенном корпусе.

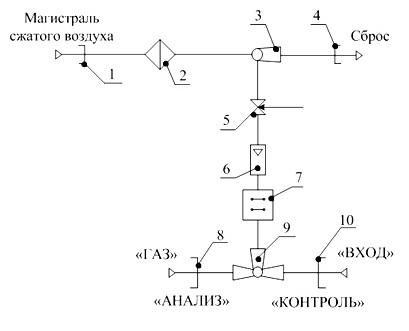

Газовая схема блока датчика с принудительной подачей контролируемой среды (рисунок 3.9) обеспечивает принудительную подачу на датчик:

- анализируемой среды в режимах анализа;

- воздуха или поверочной смеси в режиме контроля нуля или поверки сигнализаторов.

В режиме контроля через штуцер «ВХОД» на лицевой стороне панели и кран трехходовой в положении «КОНТРОЛЬ» чистый воздух или поверочная смесь точно также подается на датчик и через индикатор расхода и эжектор на сброс.

Газосигнализаторы СТМ-10 имеют два регулируемых порога срабатывания (порог «1» и порог «2»). По защищенности от воздействия окружающей среды блок питания и сигнализации выполнен в обыкновенном исполнении по ГОСТ 12997-84 и должен устанавливаться за пределами взрывоопасной зоны.

1, 4, 8, 10 – штуцер; 2 – фильтр; 3 – эжектор; 5 – вентиль запорно-регулирующий; 6 – индикатор расхода; 7 – датчик; 9 – кран трехходовой

Рисунок 3.9 – Газовая схема блока датчика

Датчики и блоки датчиков из состава СТМ-10 могут работать и эксплуатироваться во взрывоопасных зонах помещений и наружных установок согласно «Правилам устройства электроустановок» (ПУЭ) и другим документам, которые регламентируют применение электрооборудования во взрывоопасных условиях, в которых возможно образование взрывоопасных смесей категории IIA, IIB, IIC, групп Т1-Т4 ГОСТ 12.1.011. Блоки датчиков и датчики СТМ-10 выполнены взрывозащищенными с маркировкой взрывозащиты IExdIICT4 по ГОСТ Р. 51330.0-99. По устойчивости к механическим воздействиям сигнализаторы выполнены в виброустойчивом исполнении – группа L3 по ГОСТ 12997-84.

3.5 Система противоаварийной защиты ПАЗ

Система противоаварийной защиты АГРС «Энергия-1» полностью соответствует «Правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-540-03, «Правилам промышленной безопасности для нефтеперерабатывающих производств» ПБ 09-563-03.

Система ПАЗ характеризуется следующими параметрами:

- для объектов с технологическими блоками любых категорий взрывоопасности предусматривается предаварийная сигнализация по предупредительным значениям параметров, определяющих взрывоопасность объектов;

- надежность систем ПАЗ обеспечивается аппаратурным резервированием различных типов (дублирование), временной и функциональной избыточностью и наличием систем диагностики и самодиагностики;

- надежность контроля параметров, определяющих взрывоопасность процесса, на объектах с технологическими блоками I и II категории взрывоопасности обеспечивается дублированием систем контроля параметров, наличием систем самодиагностики с индикацией рабочего состояния, с сопоставлением значений технологически связанных параметров;

- контроль за параметрами, определяющими взрывоопасность технологических процессов с блоками I категории взрывоопасности, осуществляется не менее чем от двух независимых датчиков с раздельными точками отбора.

4 Повышение надежности системы контроля загазованности АГРС «Энергия-1»

4.1 Постановка задачи

Темой данного дипломного проекта, как было сказано раньше, является автоматизация газораспределительной станции АГРС «Энергия-1». В соответствии с ГОСТ Р 27.002-2009 надежность АСУ ТП определяется, как способность системы выполнять заданные функции, сохраняя во времени значения установленных в заданных пределах эксплуатационных показателей, при заданных условиях эксплуатации.

Автоматизированную систему управления, как и любую сложную систему, можно представить в виде совокупности элементов и рассмотреть взаимосвязь этих элементов между собой. Выбор элементов в зависимости от способа декомпозиции АСУТП мо жет быть различен. При декомпозиции по составу в качестве элементов могут быть приняты комплекс технических средств (техническое обеспечение), информационное обеспечение (вклю чающее в себя нормативно-справочную информацию, системы классификации и кодирования информации и др.) и организа ционное обеспечение (совокупность документов, регламентирую щих действия персонала).

В данном разделе дипломного проекта я предлагаю повысить надежность системы контроля загазованности за счет замены термохимического сигнализатора газа СТМ-10 на более надежный и современный оптический газоанализатор Searchpoint Optima Plus производства Honeywell Analytics. Контроль уровня загазованности в зоне работы технологического объекта является одним из наиболее важных параметров, поскольку превышение предельно допустимых уровней концентрации углеводородов в атмосфере может привести к взрыву с соответствующими последствиями.

4.2 Сравнительный анализ термохимического и оптического газоанализаторов

До настоящего времени в качестве первичных измерительных преобразователей в составе указанных систем в основном использовались ТХД. Они получили преимущественное применение благодаря очевидным достоинствам – дешевизне, линейности функции преобразования, воспроизводимости характеристик, что обеспечивает их взаимозаменяемость при использовании в составе многоканальных измерительных систем. Поскольку выходным сигналом такого датчика в конечном итоге является изменение сопротивления электрическому току, измеряемому по мостовой схеме, влияние некоторых внешних факторов (изменение напряжения питания, температуры, относительной влажности) минимизировано.

В то же время термохимические датчики имеют весьма существенные недостатки, снижающие возможности и эффективность использования систем контроля загазованности. К числу основных недостатков следует отнести:

- неселективность, т. е. неспособность определять тип горючего газа;

- отравляемость, т. е. выход из строя при больших концентрациях горючих газов;

- достаточно большое потребление энергии, вызванное необходимостью подогрева чувствительного резистора до температуры более 200 °С;

- небольшой срок службы, не превышающий трех лет, что вызвано разрушением под воздействием постоянной повышенной температуры чувствительного резистора, и, как следствие, постоянное снижение чувствительности датчика;

- низкое быстродействие;

- необходимость регулярной регулировки нуля и калибровки в составе измерительной аппаратуры, вызванной снижением чувствительности;

- ограниченный диапазон рабочих температур (от -10 до +50 °С).

В настоящее время наблюдается переход от традиционных термохимических газоанализаторов к газоанализаторам оптического типа. Многие углеводородные газы имеют характерные полосы поглощения в инфракрасной области спектра. По величине поглощения излучения, прошедшего сквозь газовую пробу, можно измерить концентрацию газа.

Область применения оптических датчиков практически не ограничена. Это объясняется тем, что оптические датчики, в отличие от термокаталитических, электрохимических или полупроводниковых, не имеют непосредственного контакта между ЧЭ и измеряемой средой (загазованной атмосферой). Датчики можно перенастраивать под другой вид газа.

Кроме того, оптические датчики способны работать в широком диапазоне температур (от -60 до +85 °С), что позволяет использовать их как в закрытых помещениях, так и на открытых площадках в составе сигнализаторов и газоанализаторов горючих газов и паров в местах возможного появления метана, пропана или паров нефтепродуктов.

В оптических газоанализаторах для увеличения стабильности нуля, а также компенсации возможного влияния влаги и пыли, способных поглощать свет, используется автокомпенсационная двухлучевая оптическая схема, в которой измеряется интенсивность двух лучей, проходящих по одному и тому же оптическому пути. Причем длина волны одного (измерительного) луча находится в области поглощения, а другого (опорного) – в области прозрачности определяемого газа. Это позволяет отказаться от процедур ежедневной калибровки и установки нуля, необходимых для ТХД. В то же время оптические газоанализаторы обеспечивают функционирование на протяжении более 15 лет.

Основная причина перехода на оптические газоанализаторы – более стабильное положение нуля и стабильная чувствительность к контролируемому газу по сравнению с термокаталитическими газоанализаторами. Это позволяет отказаться от процедур ежедневной калибровки и установки нуля, необходимых для термокаталитических датчиков. В то же время использование в оптических газоанализаторах в качестве чувствительных элементов полупроводниковых изделий, работающих постоянно в штатных условиях, обеспечивает их функционирование на протяжении более 10 лет. Все вышесказанное обеспечивает для оптических анализаторов более выгодное соотношение цена/качество.

Преимущество оптических газоанализаторов по сравнению с термохимическими заключается и в отсутствии контакта между газовой средой и чувствительными элементами: сквозь газовую пробу проходит лишь луч света, а излучатель и фотоприемник защищены прозрачными окнами из химически стойкого стекла. Поэтому для оптических газоанализаторов безопасны химически агрессивные вещества и соединения (хлор, сера, фосфор, фтор, аммиак, окислы азота, тетраэтилсвинец и т. д.), выводящие из строя газоанализаторы, в основе действия которых лежат химические реакции. Не страшны им и концентрационные перегрузки вплоть до 100%-ной концентрации определяемого газа, причем время восстановления после перегрузки определяется только временем обновления содержимого газовой камеры.

Еще одна уникальная особенность оптических газоанализаторов – избирательность. В них, в отличие от других типов приборов, можно полностью исключить реакцию на другие газы, так как спектры поглощения различных газов не совпадают.

К достоинствам оптических газоанализаторов относится также их быстродействие. Если для газовых датчиков, в основе измерения которых лежит химическое взаимодействие с определяемым газом (термокаталитические и электрохимические сенсоры), существует принципиальное ограничение времени измерения, определяемое скоростью протекания химических реакций и составляющее обычно несколько секунд, то для оптических газоанализаторов быстродействие может достигать долей секунды.

Кроме того, оптические газоанализаторы способны осуществлять измерения в бескислородной среде, например, в заполненном азотом межтрубном пространстве.

4.3 Общая характеристика оптического газоанализатора Searchpoint Optima Plus

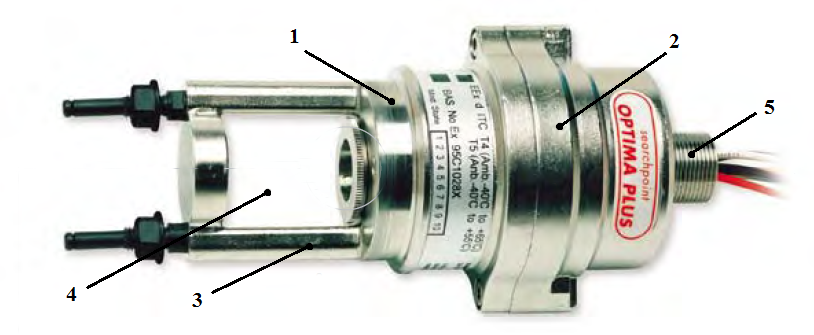

Датчик Searchpoint Optima Plus предназначен для обнаружения газов и испарений в условиях повышенной опасности, без загрязнения отравляющими веществами и независимо от наличия кислорода [7]. Общий вид датчика Searchpoint Optima Plus представлен на рисунке 4.1.

1 – оптический блок; 2 – блок с микропроцессором; 3 – блок подогрева оптики; 4 – камера удаленного подвода газа; 5 – резьбовое крепление

Рисунок 4.1 - Общий вид датчика Searchpoint Optima Plus

В датчике Searchpoint Optima Plus применен метод абсорбции инфракрасного излучения двойной длины волны для обнаружения углеводородных газов и испарений в различных интервалах концентраций. Прибор измеряет число молекул определенного газа в световом канале, которое зависит от концентрации этого газа. В дополнение к относительно длинной и открытой измерительной камере, датчик Searchpoint Optima Plus может быть оснащен сквозной камерой, составляющей одно целое с каркасом.

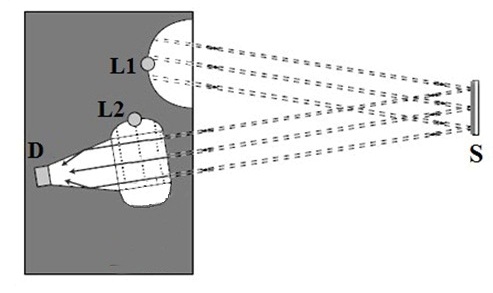

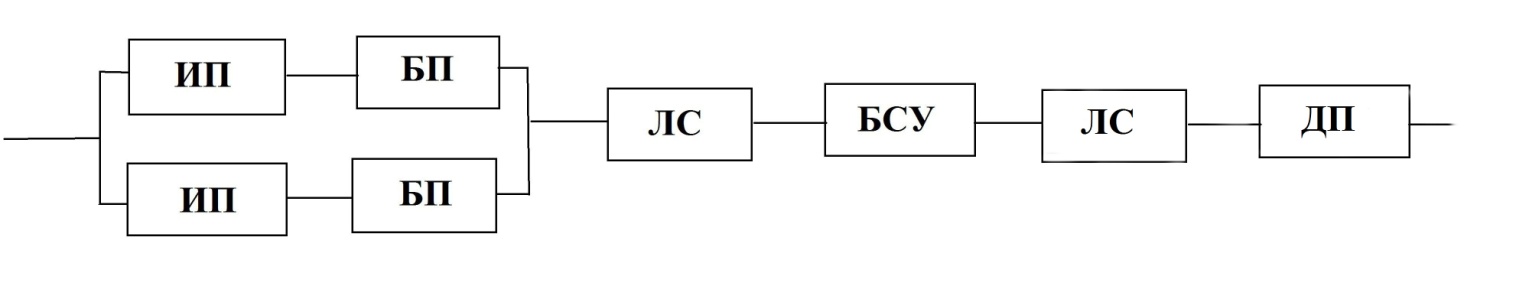

Анализируемый окружающий воздух поступает в кювету в результате тепловых конвекционных потоков (рисунок 4.2).

Рисунок 4.2 – Принципиальная схема газоанализатора

Инфракрасный излучатель L1 генерирует широкополосный модулируемый луч (можно видеть мигание видимых компонент). Луч проходит через выходную апертуру и дважды пересекает кювету. Параллельное зеркало S отражает луч, направляя его на детектор D в оптическом модуле. Для предотвращения конденсации атмосферной влаги кювета нагревается.

На длинах волн, характерных для углеводородных компонент воздуха, поглощение ИК луча усиливается, и соответственно снижается сигнал на детекторе D1.

Второй внутренний излучатель L2 компенсирует термический дрейф и старение детекторов или ламп. Совместное использование двух этих способов компенсации обеспечивает максимальную стабильность.

Датчик Searchpoint Optima Plus управляется микропроцессором и использует инфракрасный детектор газов с полным набором средств самодиагностики и поиска неисправностей.

Для инфракрасной технологии измерения характерны следующие особенности:

- однозначная индикация концентраций, превышающих нижний предел взрываемости;

- простота обслуживания благодаря лучшей долговременной стабильности;

- отказоустойчивость;

- нечувствительность к скорости потока газа;

- нечувствительность к полимеризирующимся и коррозийным веществам и отравителям катализа;

- неограниченная чувствительность в бескислородной атмосфере и в атмосфере с низким содержанием кислорода;

- нечувствительность к этилену, водороду и дисульфиду углерода.

Микропроцессорная технология предоставляет следующие возможности:

- идентификация аппаратных неисправностей и предупреждений через дисплей и токовый интерфейс;

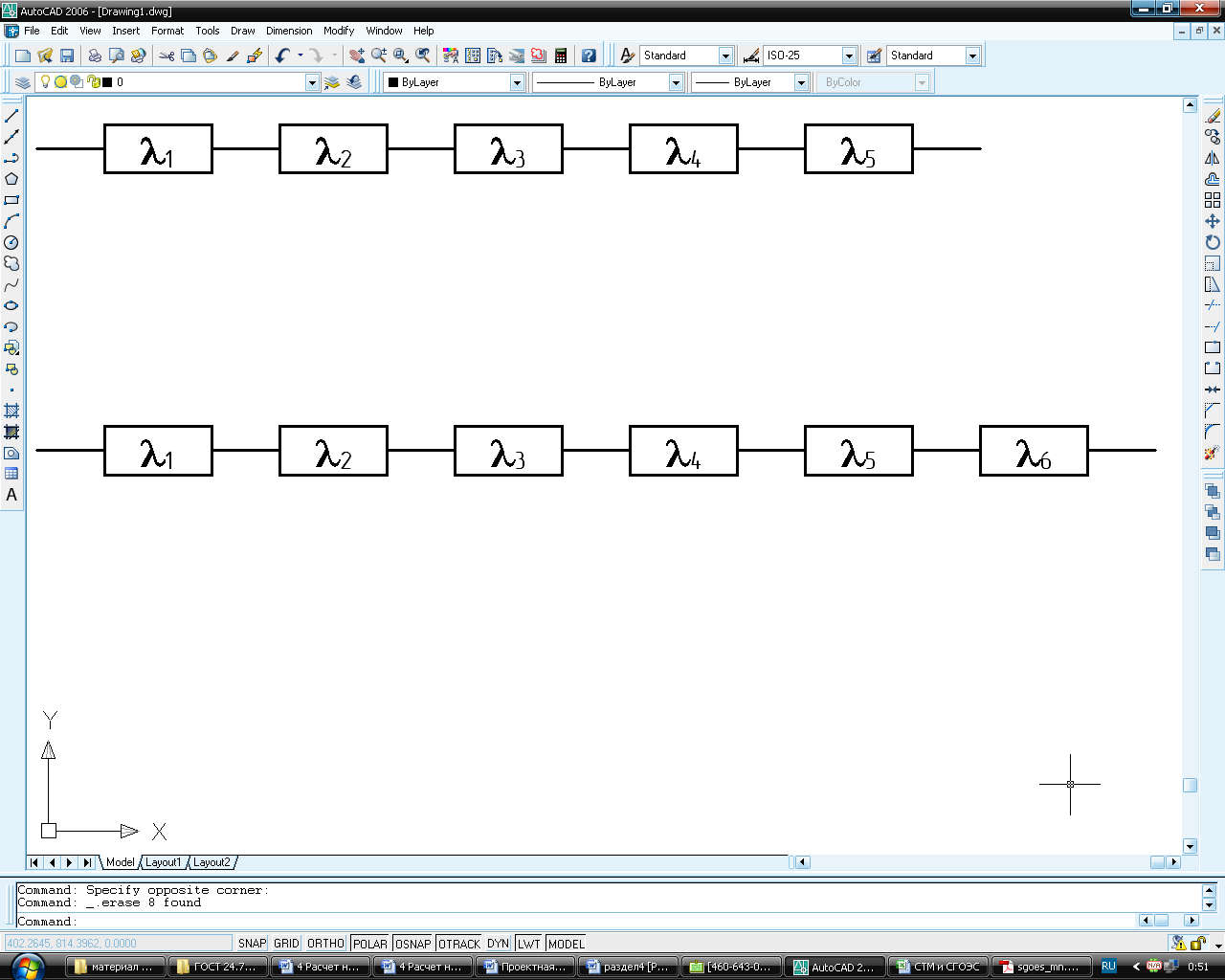

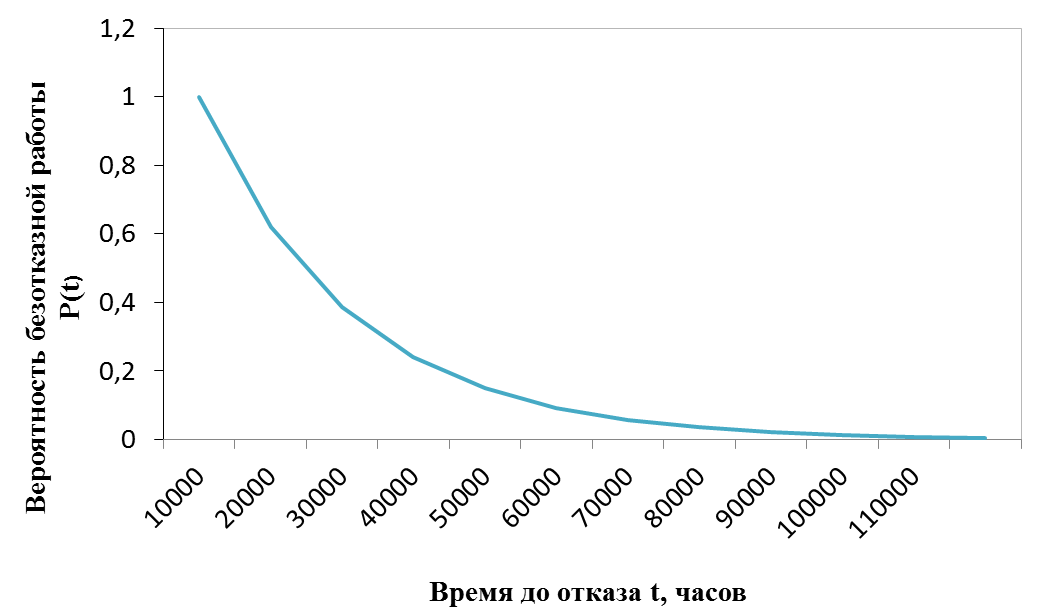

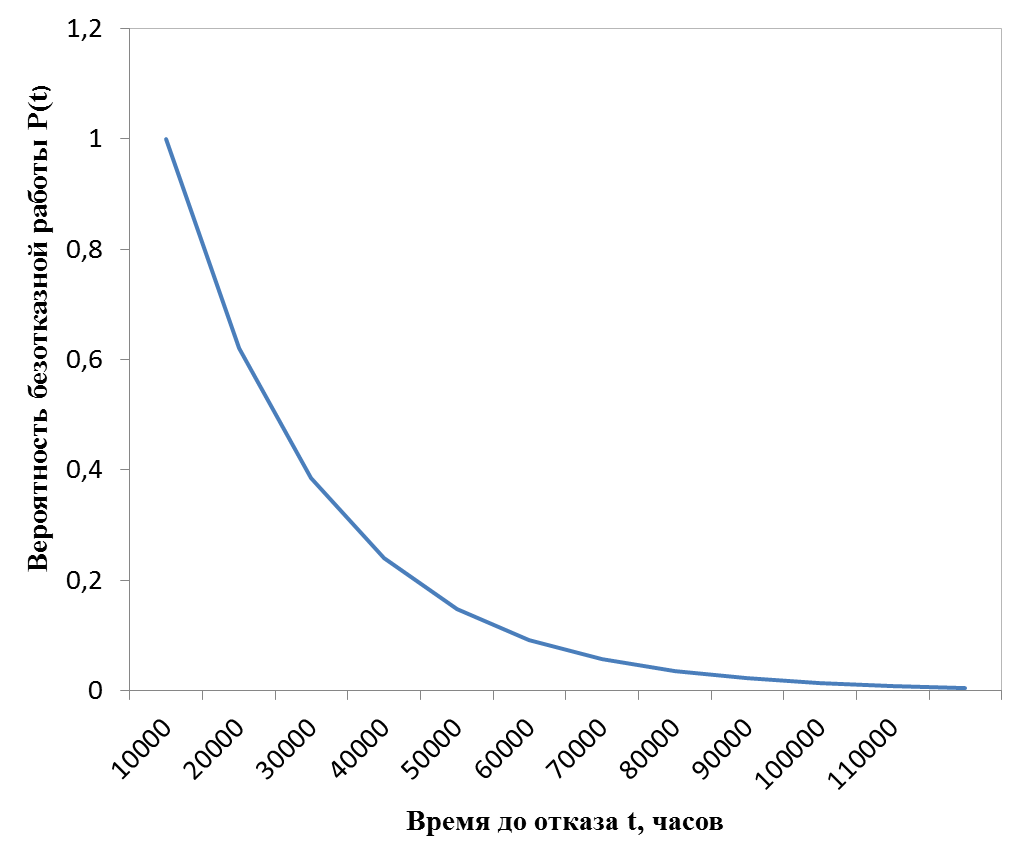

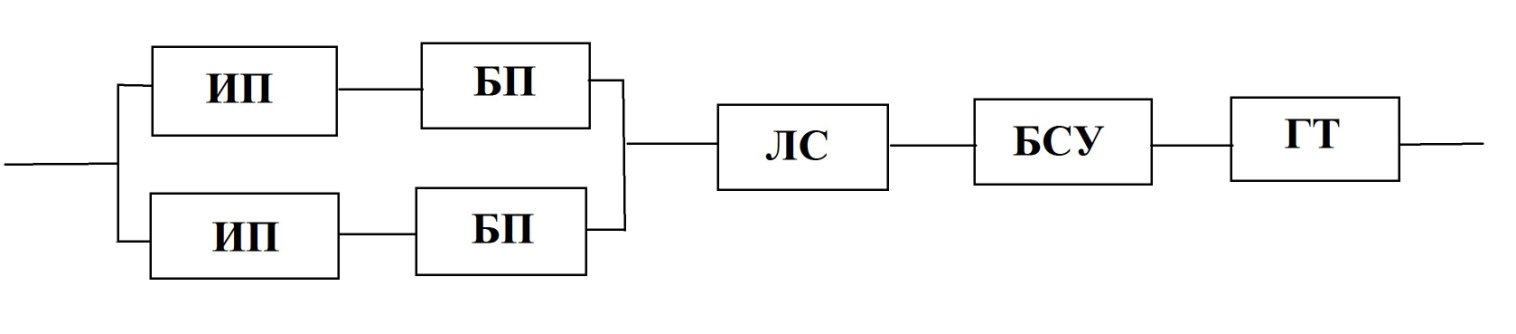

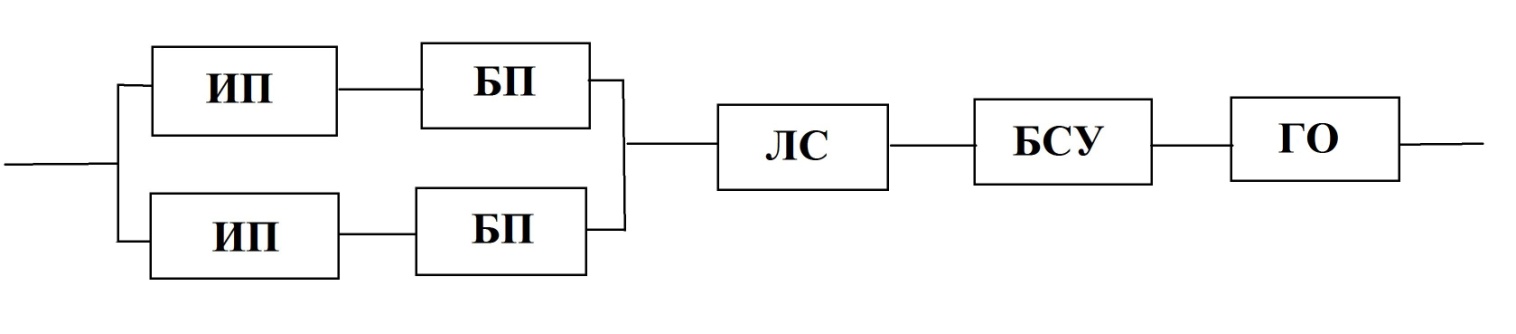

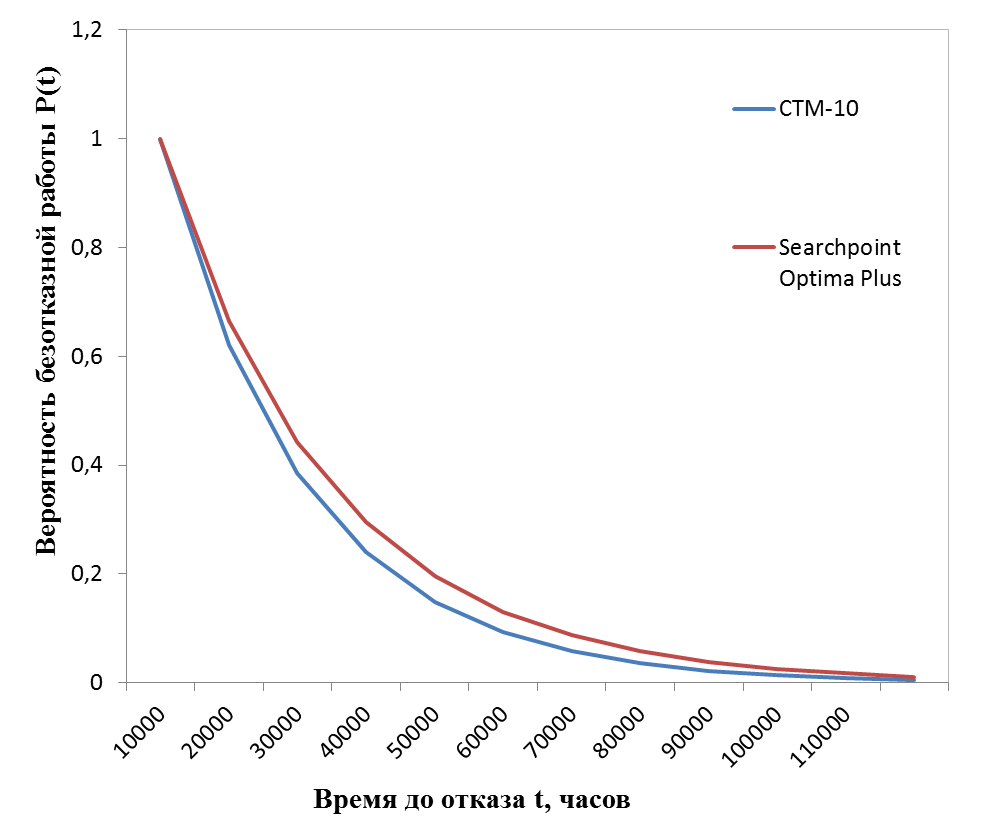

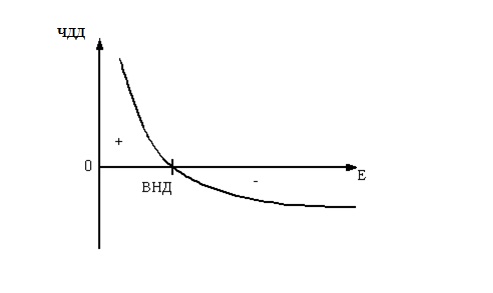

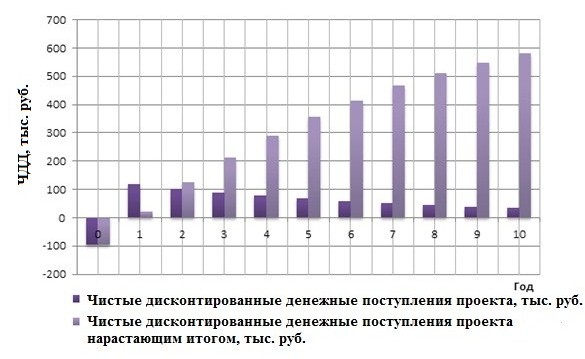

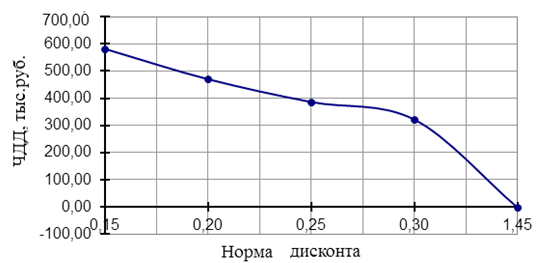

- специальный режим калибровки, позволяющий заблокировать активацию тревог в контроллере в ходе обслуживания (калибровку может проводить один техник);