Авиационная управляемая боевая ракета класса «воздух-поверхность» - «AGM-158 JASSM»

Содержание

Определения, обозначения и сокращения………………………………………....4

Введение. Назначение и описание ракеты класса воздух-поверхность “AGM-158 Jassm”………………………………………………………………………………5

1 Расчёт аэродинамических характеристик ЛА……………………………...12

- Подъемная сила………………………………………………………………....13

- Основные геометрические параметры частей летательного аппарата (AGM-158 Jassm)……………...…………………………....................15

- Определение аэродинамических коэффициентов подъёмной силы изолированных элементов летательного аппарата (AGM-158 Jassm)……………………………………………………………………………..18

- Момент тангажа………………………………..…………………………….......20

- Определение момента инерции.. ………………………………………...……..23

Вывод к разделу…………………………………………………….....................23

- Постановка задачи …………………………………………………………….24

- Назначение системы стабилизации ……………………………………………24

- Требования к системе стабилизации ……………………………......................26

- Формирование исходных данных……………………………………………....27

Вывод к разделу…………………………………………………………….……28

- Синтез системы стабилизации………………………………………………..29

- Система стабилизации без РП…………………………………………………..29

- Рулевой привод системы стабилизации………………………………………..37

- Система стабилизации с РП…………………………………………………….41

- Расчет мощности двигателя и передаточных чисел ИМ……………………59

- Выбор элементов………………………………………………………………..60

- Расчет габаритных размеров звеньев ИМ…………………………………….65

- Описание конструкции и принцип действия………………………………….71

- Принцип действия……………………………………………………………….73

Вывод к разделу…………………………………………………………….……73

- Технологическая часть……………………………………………………….74

- Разработка испытательного стенда для спроектированного привода………74

- Программа испытаний………………………………………………………….74

- Отладка рулевого привода………………………………………………………75

- Проверка привода на функционирование……………………………………...75

- Статические характеристики……………………………………………………75

- Динамические характеристики…………………………………………………78

- Функциональная схема испытательного стенда……………………………….80

- Конструкция испытательного стенда…………………………………………..83

- Экспериментальное определение характеристик……………………………...84

- Организационно-экономическая часть……………………………………..95

- Организационная часть………..………………………………………………...96

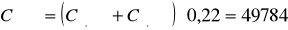

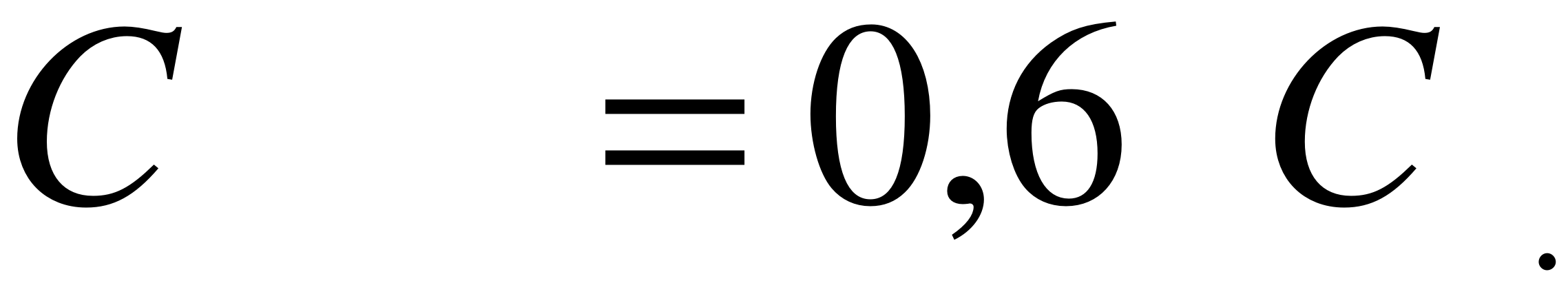

- Расчёт затрат на разработку системы стабилизации ракеты……………….…99

- Затраты на выплату заработной платы………………………………………..99

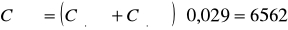

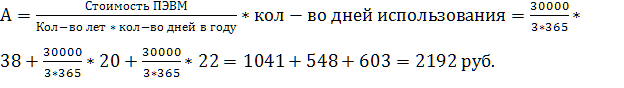

- Затраты на обеспечение необходимым оборудованием……………………101

- Затраты на расходные материалы…………………………………….………102

- Затраты на электроэнергию………………………………………….……….102

- Затраты на организацию рабочих мест………………………………………103

- Накладные расходы…………………………………………………………….104

Факторы влияющие на снижение затрат……………………………………...105

Выводы к разделу……………………………………………………….……...107

- Охрана труда и окружающей среды..………………………………………109

Введение………………………………………………………………………...109

- Основная часть…………………………………………………………….……110

- Классификация методов и средств уменьшения шума..…………………….112

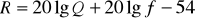

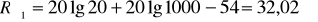

- Расчет звукоизолирующей способности экрана……………………………...114

Выводы к разделу…………………………………………………………........115

Заключение……………………………………………………………………...116

Список используемой литературы………………………………………….118

Определения, обозначения и сокращения

БЧ - боевая часть.

УР – управляемая ракета.

ДУС – датчик угловой скорости.

ЛА – летательный аппарат.

ССт – система стабилизации.

ЛЧХ – логарифмическая амплитудно-частотная и фазо-частотная характеристики.

СанПин – санитарные правила и нормы.

ИМ – исполнительный механизм

РП – рулевой привод

ДОС – датчик обратной связи

Введение.

Назначение и описание ракеты класса воздух-поверхность

«AGM-158 Jassm».

В данной работе представлена авиационная управляемая боевая ракета класса «воздух-поверхность» - «AGM-158 JASSM».

Управляемые боевые ракеты класса “воздух-поверхность”, применяются с летательного аппарата для поражения наземных и морских целей, и являются составной частью авиационного вооружения.

Ракета состоит из корпуса, ракетного двигателя и боевой части ракеты (БЧ). Управляемые авиационные ракеты, кроме того, имеют систему управления ракетой с исполнительными органами управления и несущие поверхности (крыло) для создания аэродинамической подъёмной силы при полёте. В связи с высокой вероятностью попадания в цель, управляемые авиационные ракеты относят к высокоточному оружию.

Данный тип ракет предназначен для поражения наземных и морских целей. Стратегические и оперативно-тактические авиационные ракеты применяются стратегическими бомбардировщиками для поражения целей соответственно в глубоком тылу противника и в оперативной глубине (при необходимости поражения важных целей — и в тактической зоне). Оснащаются ядерной БЧ (может быть вариант с обычной БЧ) и автономной или комбинированной системой управления (например, инерциальной системой управления с коррекцией по рельефу местности и самонаведением на конечном участке траектории).

Высокая точность наведения на цель позволяет авиационной ракете и с обычной (БЧ) эффективно поражать цели противника на больших дальностях.

Тактические авиационные ракеты применяются самолётами тактической авиации для поражения целей в тактической глубине; оснащаются, как правило, обычной БЧ (осколочно-фугасной, кумулятивной, кассетной и др.); имеют массу от нескольких десятков до нескольких сотен килограммов, дальность пуска до 100 км. Управляемые тактические авиационные ракеты могут иметь радиокомандную систему управления, тепловизионное, телевизионное или лазерное самонаведение. В качестве управляемых авиационных ракет широко применяются по своему назначению ракеты противотанковых ракетных комплексов сухопутных войск и противокорабельных ракетных комплексов ВМФ (ВМС).

Ракета предназначена для поражения как стационарных, так и мобильных целей (комплексов ПВО, бункеров, больших зданий, легко бронированных и небольших сильно защищенных объектов, мостов) в простых и сложных метеоусловиях, ночью и днем.

По состоянии на 2012 год в качестве носителей данной ракеты используются стратегические бомбардировщики В-52Н (12 ракет), В-1В (24 ракет), В-2 (16 ракет), F-15E (3 ракеты), а также тактические истребители F-16 С и D (2 ракеты), F/A-18 (2 ракеты), F-117 (2 ракеты), F-35 JSF (2 ракеты),

Рис.2

“AGM-158 JASSM” построена по нормальной аэродинамической схеме – низкоплан (рис.3) со складывающимся элевонами. В ее конструкции широко используются современные композиционные материалы на основе углеродных волокон с использованием технологий малой радиолокационной заметности. В качестве силовой установки применяется турбореактивный двигатель J402-CA-100 с усовершенствованными компрессором и топливной системой. Система управления комбинированная, инерциальная с коррекцией накопленной ею ошибки по данным приёмника сигналов спутниковой навигационной системы NAVSTAR, на конечном участке траектории полёта может использоваться инфракрасная головка самонаведения (ИК ГСН) и программно-аппаратные средства автономного распознавания целей.

Ракета оснащена боеголовкой проникающего типа WDU-42/B массой 1000 фунтов (450 кг), точность наведения составляет 8 футов (примерно 3 м). Боеголовка оснащена также линией передачи данных о местоположении цели, есть возможность оценки нанесенного ущерба. В зависимости от типа цели применяется кассетная или унитарная боевая часть (БЧ). В настоящее время на ракете устанавливается бетонобойная БЧ J-1000.

Корпус БЧ выполнен из металлического сплава на основе вольфрамовой стали. Масса высокоэффективного малочувствительного взрывчатого вещества AFX-757 равна 109 кг. БЧ J-1000 при скорости 300 м/с может проникать в грунт средней плотности на глубину от 6.1 до 24.4 м и пробивать железобетонные плиты общей толщиной 1.2-2.1м. Для снаряжения кассетной боевой части, возможно, будут использованы боеприпасы BLU-97 GЕМ (комбинированного действия).

При пуске ракеты на большую дальность возникает проблема передачи информации о текущем местоположении ракеты. Эта информация необходима, в частности, для определения факта попадания ракеты в цель. Существующая конструкция включает передатчик (мощностью 25 Вт) типа BIA (Bomb Impact Assessment) и антенное устройство на корпусе ракеты, обеспечивающие передачу данных на стратегический разведывательный самолет RC-135V и W со скоростью до 9600 бит/с в диапазоне частот 391.7-398.3 МГц. Проблема решена путем передачи данных с ракеты на самолет-ретранслятор через спутник.

Модификации

Разработана модификация AGM-158 JASSM-ER (AGM-158B), которая отличается от базовой версии ракеты увеличенными топливными баками, а также более экономичным турбореактивным двигателем Williams International F-107-WR-105 (на базе Williams F112). За счёт этих улучшений JASSM-ER может поражать цели на расстоянии до 980 километров от места пуска. Своё официальное обозначение AGM-158B модификация получила в середине 2002 года, а контракт с ВВС США на разработку и демонстрацию JASSM-ER был заключён в феврале 2004 года.

Начало лётных испытаний в 2006 году, в серийном производстве ракета AGM-158B находится с середины 2008 года.

Таблица 1. Тактико-технические характеристики:

|

|

AGM-158A JASSM

|

AGM-158B JASSM-ER

|

|

Статус

|

На вооружении

|

|

Начальная оперативная готовность

|

2003

|

2010

|

|

Дальность

|

360 км

|

980 км

|

|

Длина, м

|

4,26

|

4,26

|

|

Диаметр, м

|

0,55

|

0,55

|

|

Высота, м

|

0,45

|

0,45

|

|

Размах крыльев, м

|

2,7

|

2,4

|

|

Точность наведения, м

|

3

|

3

|

|

Вес, кг

|

1050

|

-

|

|

Максимальная тяга, кН

|

4,2

|

-

|

|

Масса боевой части, кг

|

450

|

450

|

|

Скорость полёта

|

775-1000 км/ч (0,65-0,85 М)

|

|

Боевая часть

|

FMU-156/B «Единый программируемый взрыватель»

|

|

Система управления

|

Инерциальная (ИНС) с коррекцией по данным: ГНСС GPS, рельефометрии и ИК ГСН

|

|

Единиц произведено (2012 г.)

|

2747

|

2531

|

|

Стоимость единицы

|

$1,5 млн.

|

$1,7 млн.

|

|

Годы эксплуатации

|

2003 – н.в.

|

2010 – н.в.

|

|

Основные эксплуатанты

|

ВВС США, ВВС Австралии, ВВС Южной Кореи, ВВС Нидерландов, ВВС Финляндии, ВВС Польши

|

Производственная стоимость: $0,7 млн.

Общая стоимость программы: $3 млрд.

Испытания и эксплуатация:

Первое испытание JASSM проведено в январе, второе - в апреле 2001 г. В ходе летных испытаний опытных образцов ракеты проверяется работоспособность двигателя и системы наведения. На основе полученных результатов были модернизированы система энергоснабжения, механизм раскрытия крыла и программное обеспечение. Для снижения аэродинамического сопротивления и улучшения маневренных характеристик также изменили форму управляющих поверхностей и местоположение приемника воздушного давления.

В октябре 2009 года проведены испытания JASSM на надёжность. Было успешно поражено 15 целей в 16 пусках.

1. Расчёт аэродинамических характеристик ЛА

Введение

Аэродинамический расчет является важнейшим элементом аэродинамического исследования ЛА или его отдельных частей (корпуса, крыльев, оперения, управляющих устройств). Результаты такого расчета используются при траекторных вычислениях, при решении задач, связанных с прочностью движущихся объектов, при определении летно-технических характеристик ЛА.

При рассмотрении аэродинамических характеристик можно использовать принцип расчленения характеристик на отдельные компоненты для изолированных корпусов и несущих поверхностей (крылья и оперение), а также их комбинации. В последнем случае аэродинамические силы и моменты определяются в виде суммы соответствующих характеристик (для изолированных корпуса, крыльев и оперения) и интерференционных поправок, обусловленных эффектами взаимодействия.

Аэродинамические силы и моменты можно определить с использованием аэродинамических коэффициентов.

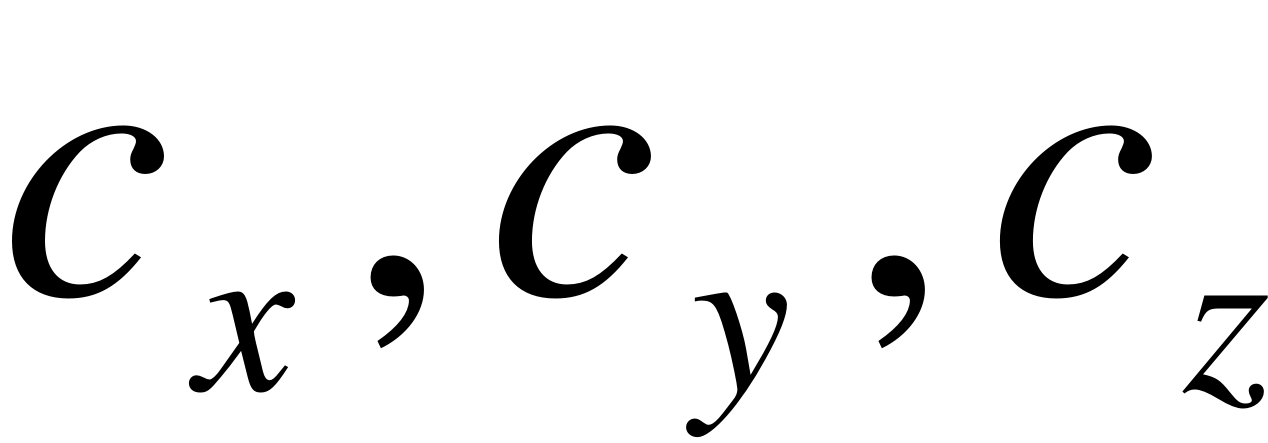

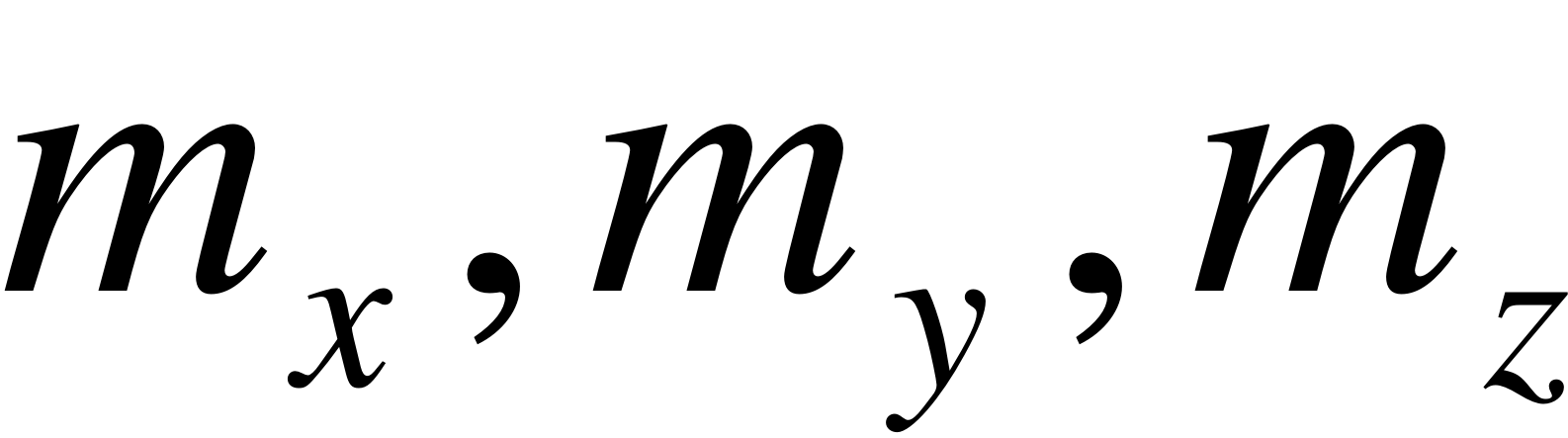

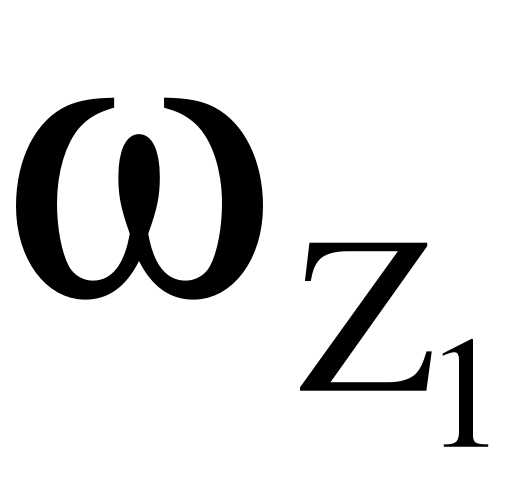

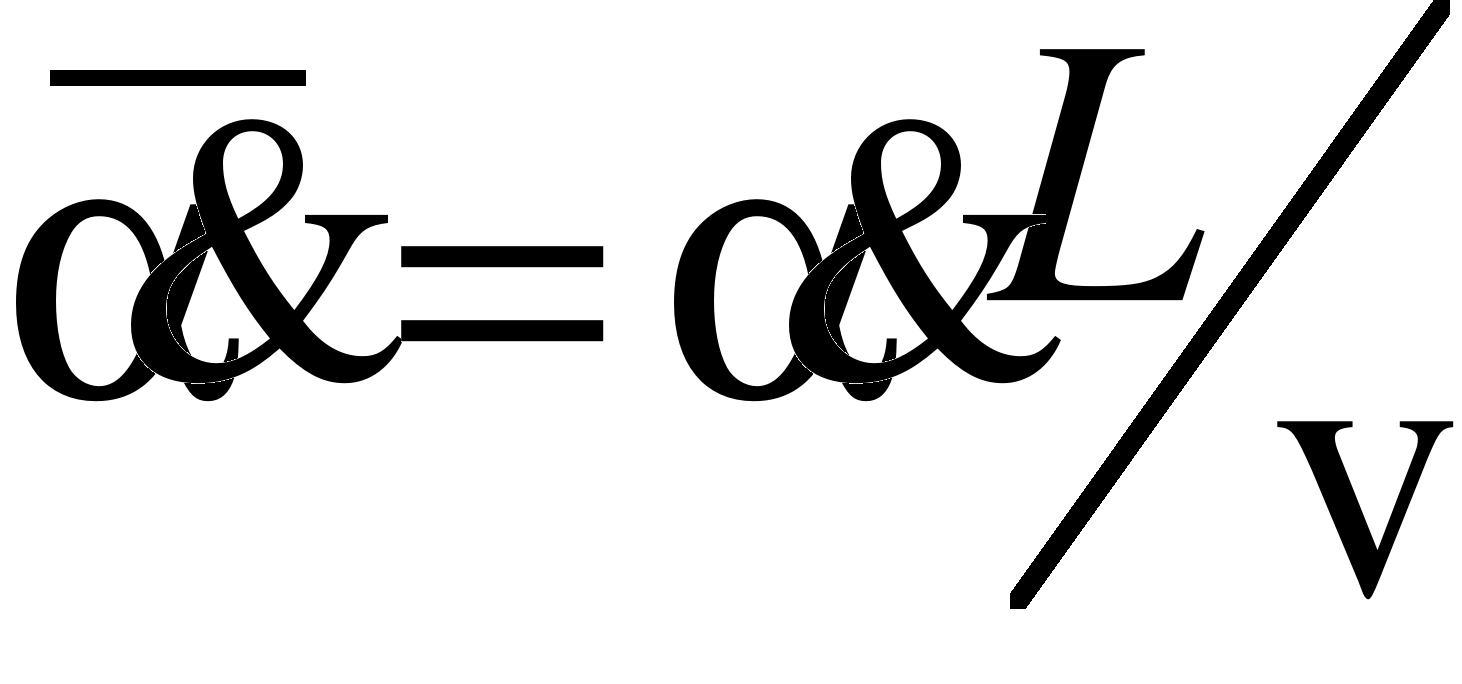

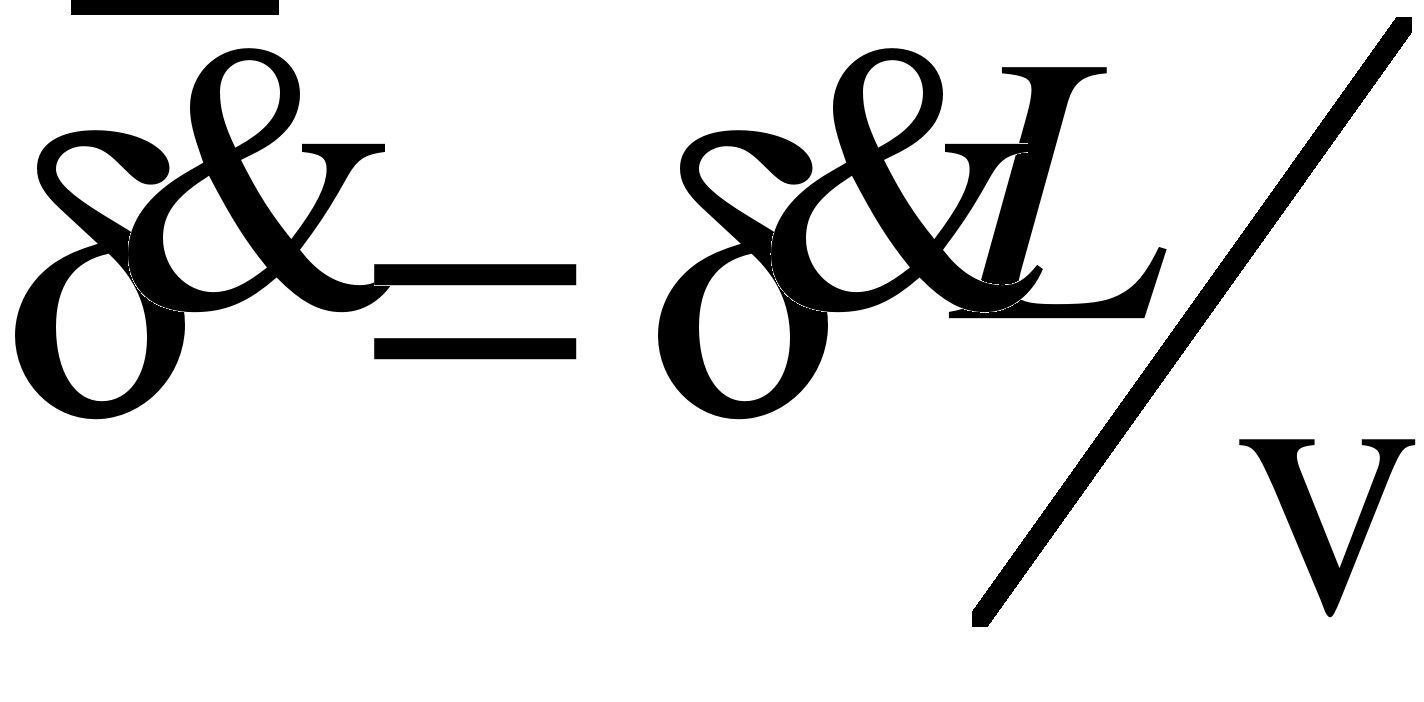

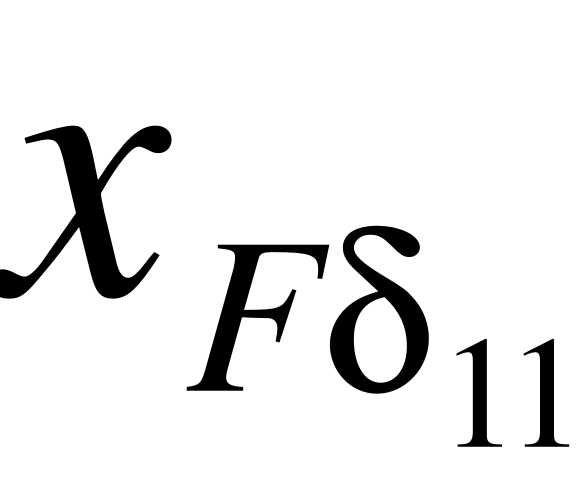

По представлению полной аэродинамической силы и полного аэродинамического момента в проекциях на оси соответственно скоростной и связанной систем координат приняты следующие названия аэродинамических коэффициентов:  – аэродинамические коэффициенты лобового сопротивления, подъемной боковой силы;

– аэродинамические коэффициенты лобового сопротивления, подъемной боковой силы;  – аэродинамические коэффициенты моментов крена, рысканья и тангажа.

– аэродинамические коэффициенты моментов крена, рысканья и тангажа.

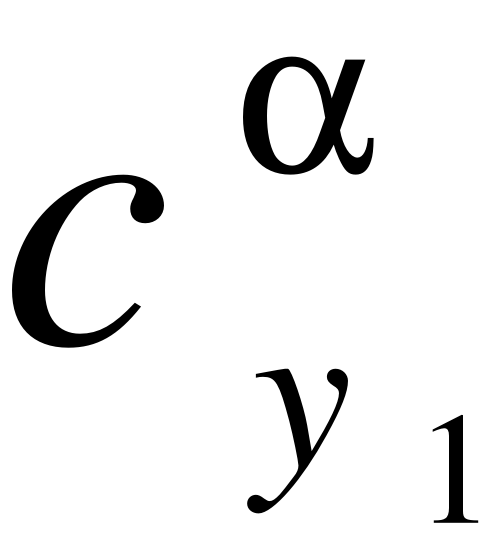

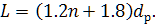

Приведенная методика определения аэродинамических характеристик является приближенной. На рисунке приведена схема ракеты, здесь L – длина ЛА, dм – диаметр корпуса ЛА,  – длины носовой части, l-размах крыла с подфюзеляжной частью (Рис.5).

– длины носовой части, l-размах крыла с подфюзеляжной частью (Рис.5).

Рис. 5

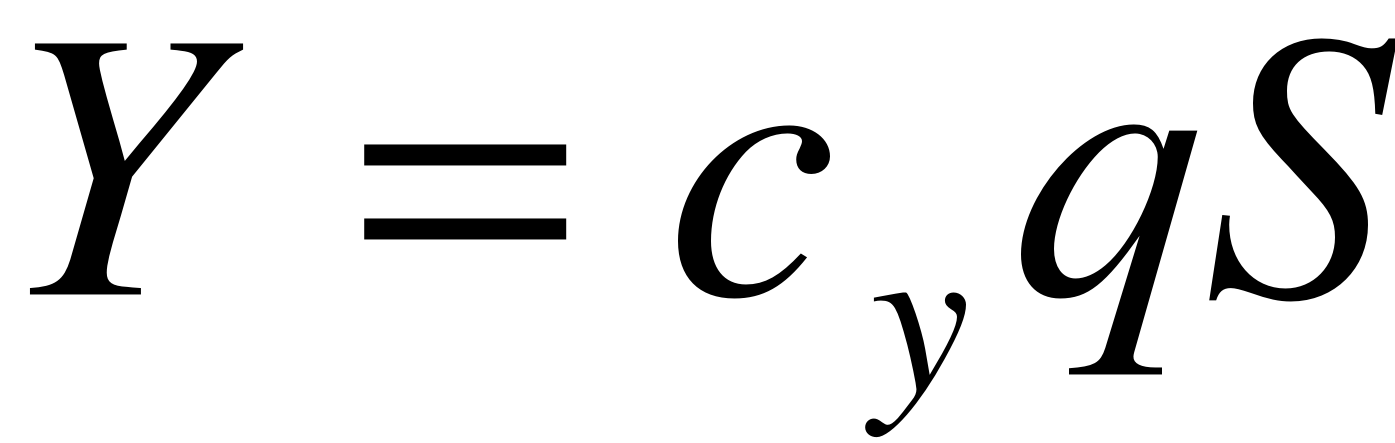

1.1 Подъемная сила

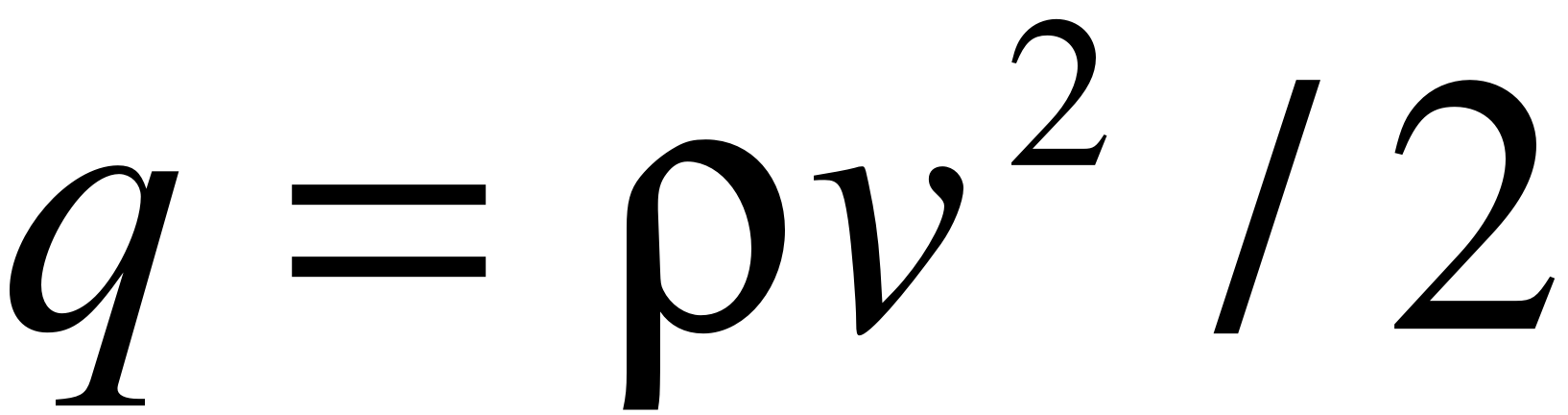

Подъемная сила определяется по формуле  , где

, где  – скоростной напор,

– скоростной напор,  – плотность воздуха, S – характерная площадь, (например, площадь поперечного сечения фюзеляжа

– плотность воздуха, S – характерная площадь, (например, площадь поперечного сечения фюзеляжа  ),

),  – коэффициент подъемной силы.

– коэффициент подъемной силы.

Коэффициент  принято определять в скоростной системе координат 0xyz. Наряду с коэффициентом

принято определять в скоростной системе координат 0xyz. Наряду с коэффициентом  далее рассматривается и коэффициент нормальной силы

далее рассматривается и коэффициент нормальной силы  , определяется в связанной системе координат

, определяется в связанной системе координат  .

.

Эти коэффициенты связаны между собой соотношением

. (1)

. (1)

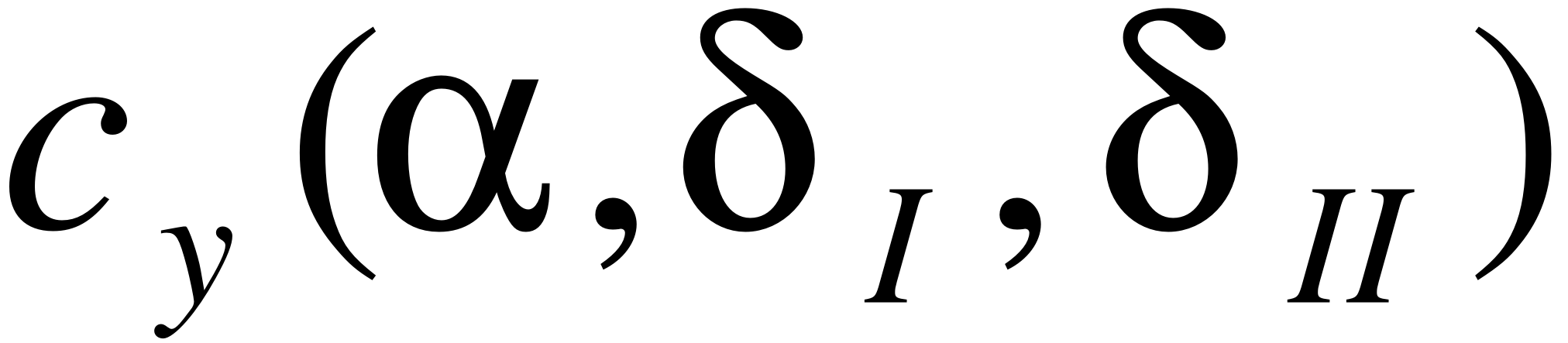

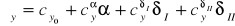

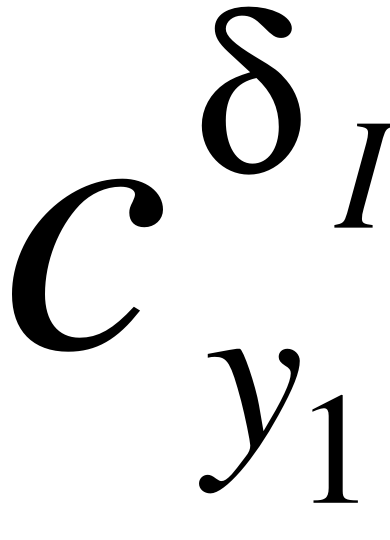

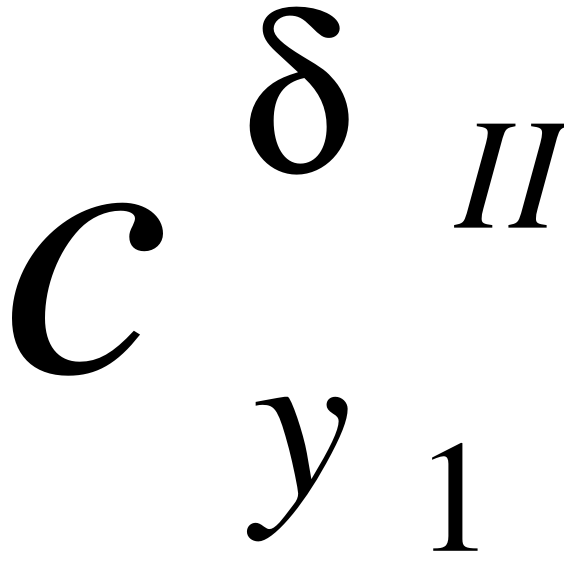

Представляем ЛА в виде совокупности следующих основных частей: корпуса (фюзеляжа), передних (I) и задних (II) несущих поверхностей. При небольших углах атаки и углах отклонения несущих поверхностей зависимости  и

и  близки к линейным, т. е. могут быть представлены в виде

близки к линейным, т. е. могут быть представлены в виде

;

;

;

;

здесь  и

и  – углы отклонения передних и задних несущих поверхностей соответственно;

– углы отклонения передних и задних несущих поверхностей соответственно;  и

и  – значения

– значения  и

и  при

при  ;

;  ,

,  ,

,  ,

,  ,

,  ,

,  – частные производные коэффициентов

– частные производные коэффициентов  и

и  по углам

по углам  ,

,  и

и  , взятые при

, взятые при  .

.

Значения  и

и  у беспилотных ЛА в большинстве случаев близки к нулю, поэтому в дальнейшем они не рассматриваются. В качестве органов управления принимаются задние несущие поверхности.

у беспилотных ЛА в большинстве случаев близки к нулю, поэтому в дальнейшем они не рассматриваются. В качестве органов управления принимаются задние несущие поверхности.

Определение коэффициента

найдем производную  :

:

. (2)

. (2)

При малых углах атаки и при  , можно положить

, можно положить  , тогда равенство (2) принимает вид

, тогда равенство (2) принимает вид  . Представим нормальную силу ЛА в виде суммы трех слагаемых

. Представим нормальную силу ЛА в виде суммы трех слагаемых

, (3)

, (3)

каждое из которых выразим через соответствующий коэффициент нормальной силы:

;

;

;

;

.

.

Поделив равенство (3) почленно на  и изъяв производную по , получим в точке 0

и изъяв производную по , получим в точке 0

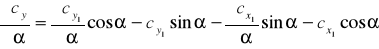

(4) ,

(4) ,

где  ;

;  – коэффициенты торможения потока;

– коэффициенты торможения потока;  ;

;  ;

;  – относительные площади частей ЛА. Рассмотрим подробнее величины, входящие в правую часть равенства (4).

– относительные площади частей ЛА. Рассмотрим подробнее величины, входящие в правую часть равенства (4).

Первое слагаемое учитывает собственную нормальную силу фюзеляжа, и при малых углах атаки оно равно нормальной силе изолированного фюзеляжа (без учета влияния несущих поверхностей)  .

.

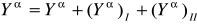

Второе слагаемое характеризует нормальную силу, создаваемую передней несущей поверхностью и приложенную частично к консолям, а частично к корпусу в зоне их влияния.

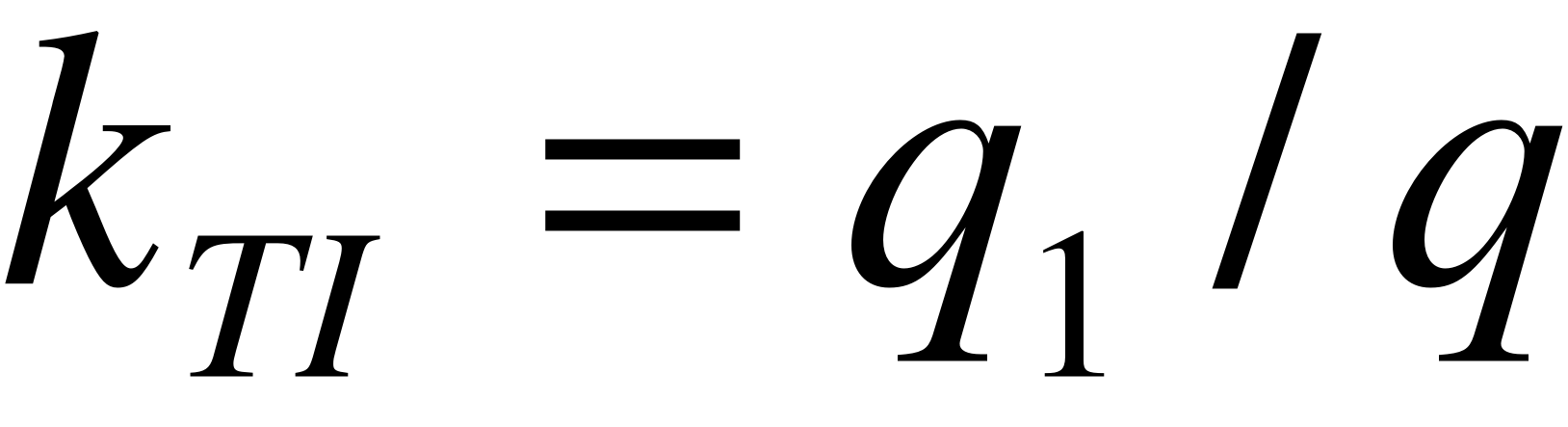

Величина этой силы выражается через нормальную силу изолированных крыльев (т. е. крыльев, составленных из двух консолей) с помощью коэффициента интерференции k :  . Величины

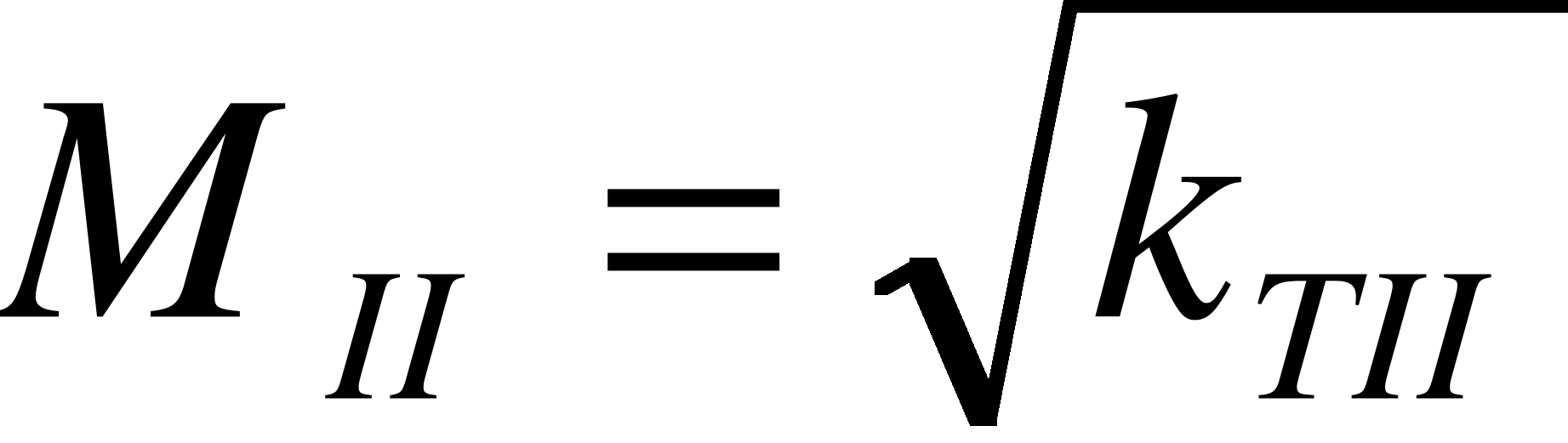

. Величины  и kI подсчитываются при числе Маха

и kI подсчитываются при числе Маха  .

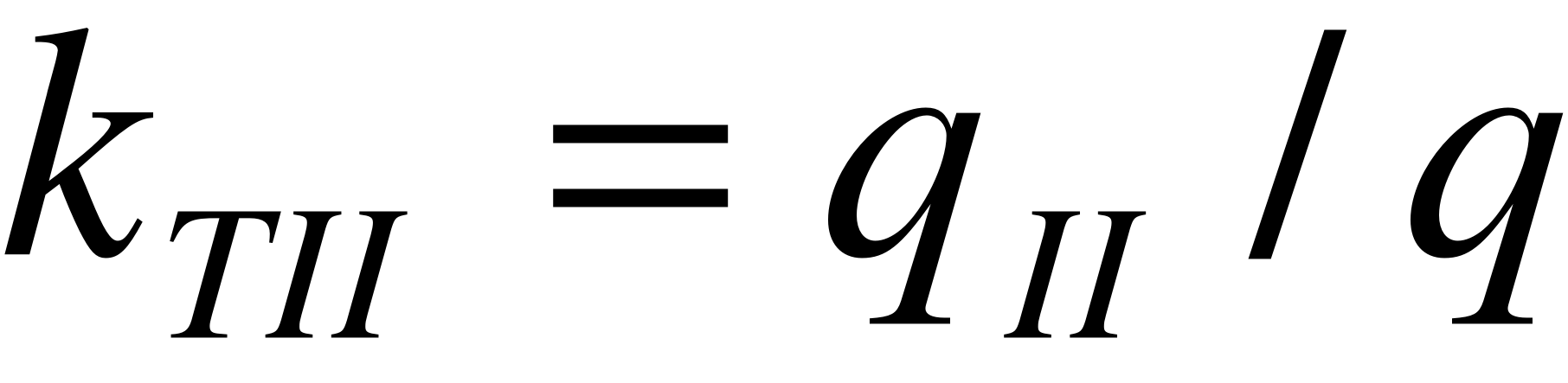

.

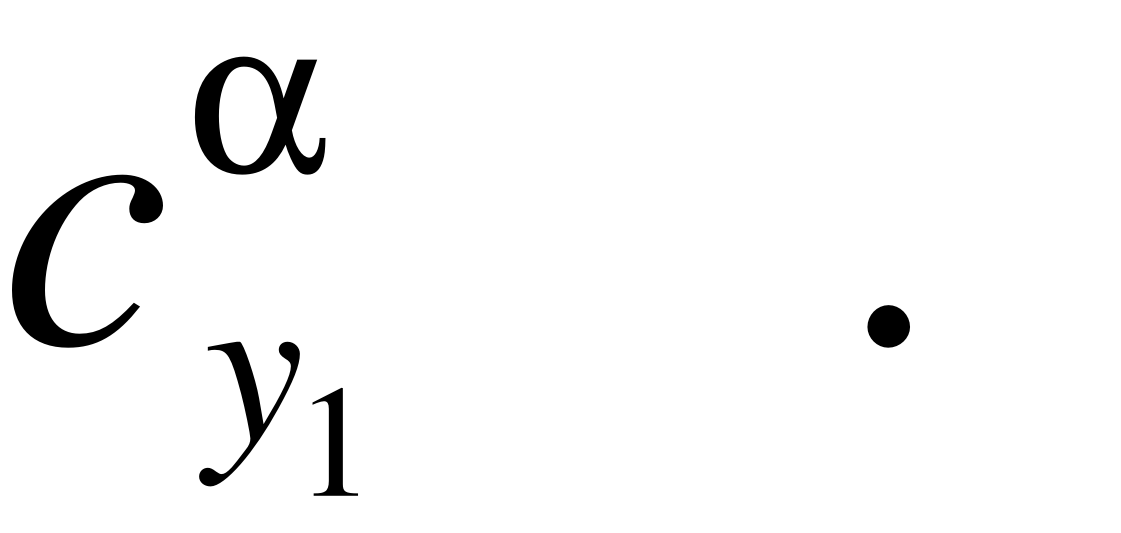

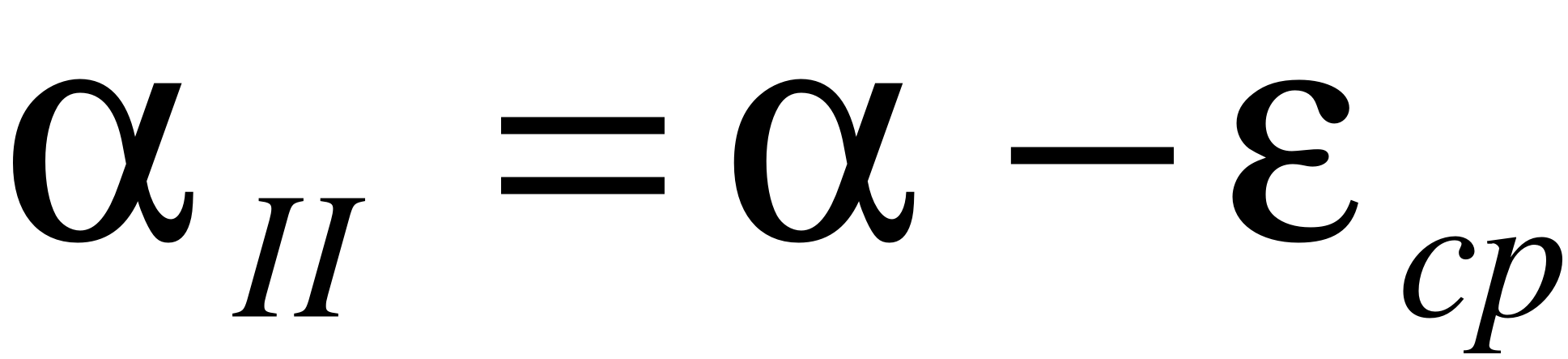

Третье слагаемое в выражении (4) аналогично второму. Единственное отличие состоит в том, что при определении угла атаки задней несущей поверхности надо учитывать средний угол скоса потока  , вызываемого передней несущей поверхностью:

, вызываемого передней несущей поверхностью:  . При малых углах атаки зависимость

. При малых углах атаки зависимость  близка к линейной. В том случае

близка к линейной. В том случае  и производную

и производную  можно выразить в виде

можно выразить в виде

. (5)

. (5)

Все величины, входящие в (5), подсчитываются при числе Маха  .

.

Ниже даны таблицы с геометрическими параметрами всех составных частей ракеты.

1.2 Основные геометрические параметры частей летательного аппарата (AGM-158 Jassm).

Крыло.

Таблица 2:

|

Основные геометрические характеристики крыла:

|

|

обозначение

|

Название

|

размер

|

|

b

|

хорда крыла

|

0.27 м

|

|

bк

|

концевая хорда

|

0.27 м

|

|

bб

|

бортовая хорда

|

0.235 м

|

|

b0

|

корневая хорда

|

0.235 м

|

|

S

|

площадь крыла в плане

|

0.564 м2

|

|

l

|

размах крыла с подфюзеляжной частью

|

2.4 м

|

|

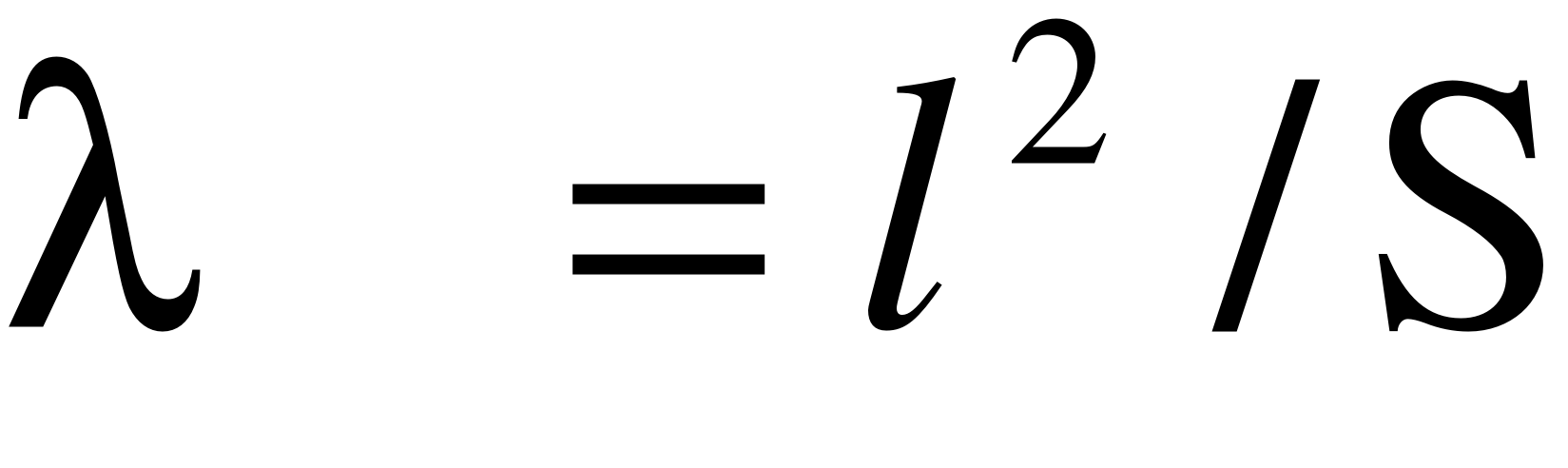

|

удлинение крыла с подфюзеляжной частью

|

10.21

|

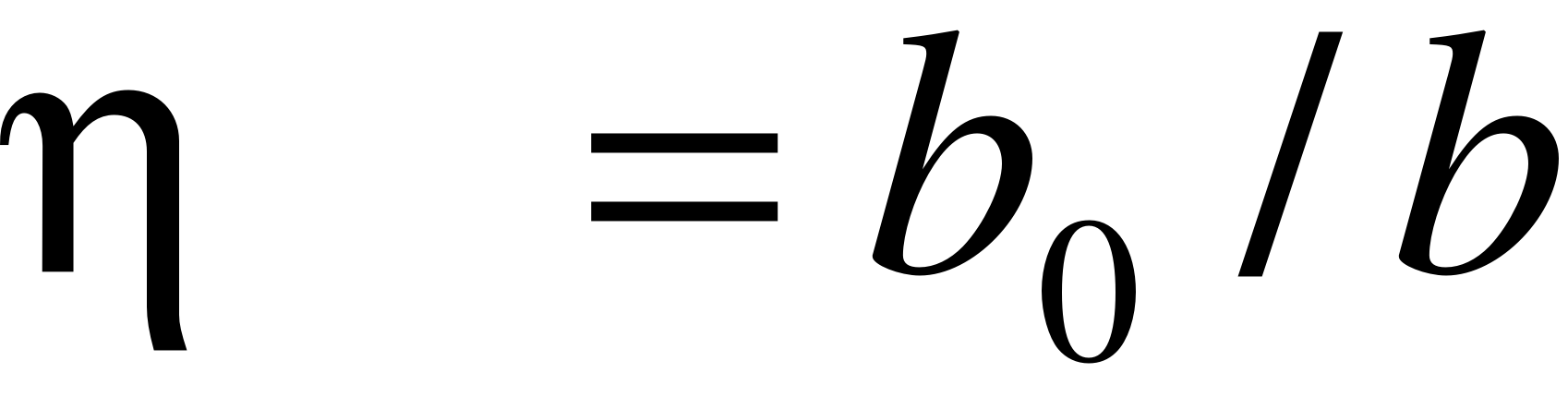

|

|

сужение крыла с подфюзеляжной частью

|

0.87

|

|

lк=l-dм

|

размах консолей крыла

|

1.85 м

|

|

Sк

|

площадь консолей в плане

|

0.434 м2

|

|

bср.к=Sк/lк

|

средняя геометрическая хорда консолей крыла

|

0.234 м

|

|

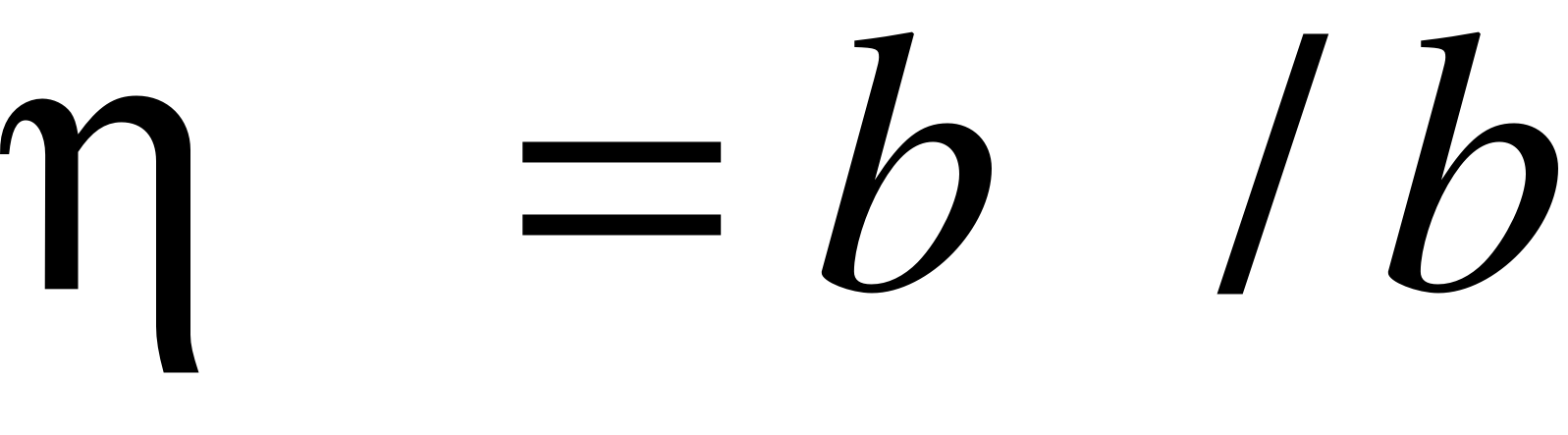

|

сужение консолей крыла

|

0.87

|

|

|

угол стреловидности передней кромки крыла

|

39o

|

|

|

Угол стреловидности крыла (по линии четвёртой хорд)

|

39o

|

Корпус.

Таблица 3:

|

Основные геометрические характеристики изолированного корпуса:

|

|

обозначение

|

Название

|

размер

|

|

dм

|

диаметр миделева сечение

|

0.55 м

|

|

lф

|

длина фюзеляжа

|

4.1 м

|

|

lг

|

длина головной части

|

0.731 м

|

|

lц

|

длина цилиндрической части

|

3.128 м

|

|

lкорм

|

длина кормовой части

|

0.263 м

|

|

dд

|

диаметр донного среза

|

0.45 м

|

|

|

полуугол при вершине конуса головной части

|

300

|

|

|

удлинение корпуса (фюзеляжа)

|

7.45

|

|

|

удлинение головной части

|

1.33

|

|

|

удлинение цилинлрической части

|

5.69

|

|

|

удлинение кормовой части

|

0.48

|

|

Sм

|

площадь миделева сечения

|

0.237 м2

|

|

Sг

|

площадь головной части

|

0.24 м2

|

|

Sц

|

площадь поверхности цилиндрической

|

1.72 м2

|

|

Sкорм

|

площадь боковой поверхности кормовой части

|

0.13 м2

|

|

|

сужение кормовой части

|

0.82

|

Оперение.

Таблица 4:

|

Основные геометрические характеристики крыла:

|

|

обозначение

|

Название

|

размер

|

|

bк.оп

|

концевая хорда

|

0.4 м

|

|

b0.оп

|

корневая хорда

|

0.33 м

|

|

S

|

площадь оперения в плане

|

0.2 м2

|

|

lоп

|

размах оперения

|

0.55 м

|

|

|

удлинение оперения

|

1.51

|

|

|

сужение оперения

|

0.83

|

1.3 Определение аэродинамических коэффициентов подъёмной силы изолированных элементов летательного аппарата (AGM-158 Jassm).

Изолированное крыло.

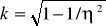

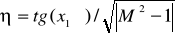

При малых углах атаки коэффициент подъёмной силы плоских незакрученных крыльев с симметричным профилем определяют по формуле:

при M<1

; (6)

; (6)

при M>1

. (7)

. (7)

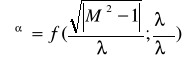

Частная производная  зависит от числа M и от формы крыльев в плане, характеризуемой

зависит от числа M и от формы крыльев в плане, характеризуемой  , сужением

, сужением  и углом стреловидности

и углом стреловидности  .Таким образом,

.Таким образом,

(8)

(8)

Согласно линейной теории производную определяют с помощью следующих функциональных зависимостей:

определяют с помощью следующих функциональных зависимостей:

(9)

(9)

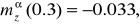

Из формулы 9 находим  при М=0.3 и M=0.95:

при М=0.3 и M=0.95:

(0.3)=0.95,

(0.3)=0.95,

(0.95)=0.3.

(0.95)=0.3.

Изолированный корпус (фюзеляж).

При обтекании фюзеляжа, установленного под некоторым положительным углом атаки, возникает нормальная к оси фюзеляжа сила Y. Распределение давлений по носовой части фюзеляжа создаёт положительную силу, по кормовой части - отрицательную, а нормальная сила на цилиндрической части в соответствии с теорией тонких тел равна нулю. Производную аэродинамического коэффициента этой силы по углу атаки обозначают  .

.

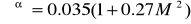

Результаты испытаний в аэродинамической трубе серии моделей тел вращения, представляющих собой сочетание конической носовой части с цилиндрической, показали, что значение  могут быть представлены следующей функциональной зависимостью :

могут быть представлены следующей функциональной зависимостью :

. (10)

. (10)

В дозвуковом потоке независимо от формы головной части производная  равна:

равна:  . (11)

. (11)

Из формулы 11 нахожу  при M=0.3 и M=0.95:

при M=0.3 и M=0.95:

(0.3)=0.036;

(0.3)=0.036;

(0.95)=0.044.

(0.95)=0.044.

Изолированное оперение.

Обтекание оперения, расположенного в хвостовой части летательного аппарата, имеет по сравнению с обтеканием крыльев некоторые особенности, обусловленные тем, что оперение находиться в зоне потока, заторможенного крыльями и корпусом.

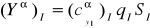

Средний коэффициент торможения потока у оперения:

Kоп=qоп/q, (12)

где qоп- скоростной напор потока в области оперения; q- скоростной напор набегающего потока.

Для летательных аппаратов нормальной (самолётной) схемы этот коэффициент зависит от расположения оперения относительно корпуса и крыльев и изменяется в следующих пределах: Kоп=0.85…1.00. Если оперение находиться вне аэродинамического следа крыла, то Kоп=1.

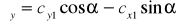

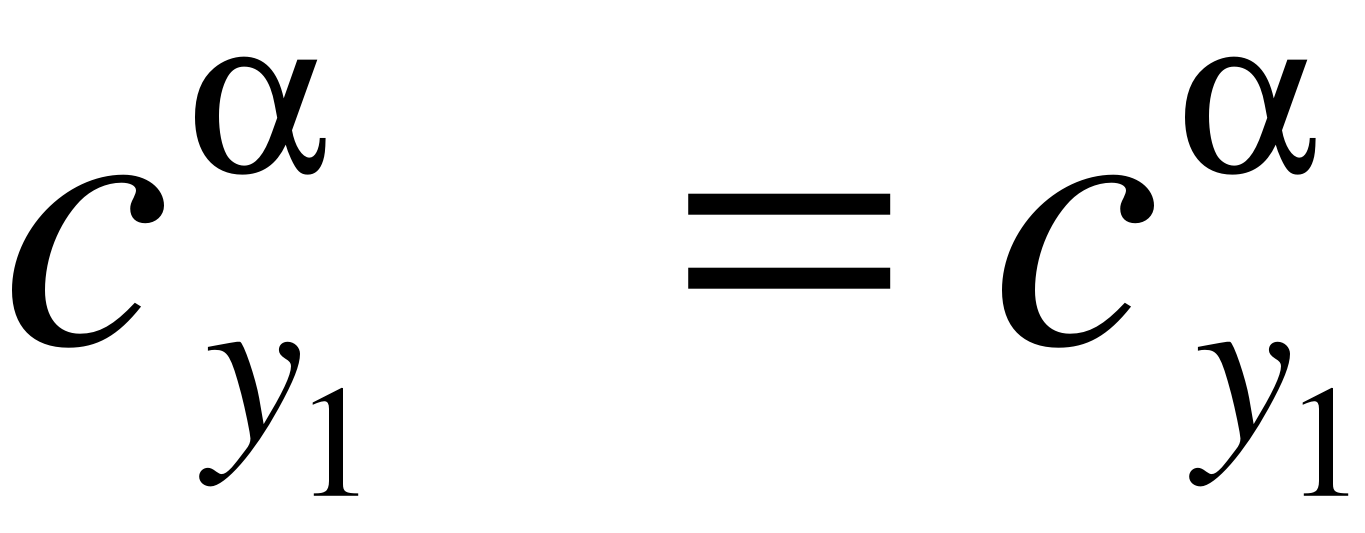

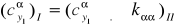

Су а.оп=Kоп (Kaa)оп(1- )

) . (13)

. (13)

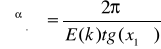

Для расчёта характеристик тонкого плоского оперения, имеющего треугольную форму в плане, при дозвуковых передних кромках оперения, можно воспользоваться формулой:

, (14)

, (14)

где E(k) - эллиптический интеграл второго рода с параметром:

, (15)

, (15)

где  . (16)

. (16)

Значение E(k) эллиптических интегралов:

|

|

0

|

0.2

|

0.4

|

0.6

|

0.8

|

1

|

|

E(k)

|

1.00

|

1.05

|

1.14

|

1.28

|

1.42

|

1.57

|

Из формулы 14 находим значение  при М=0.3 и M=0.95:

при М=0.3 и M=0.95:

(0.3,0.95)=0.1.

(0.3,0.95)=0.1.

Расчёт  .

.

Подставив в выражение 4 значения аэродинамических коэффициентов, получаем общее значение:

(0.3)=0.22;

(0.3)=0.22;

(0.95)=0.34.

(0.95)=0.34.

Теперь находим значение подъёмной силы по формуле:

(17)

(17)

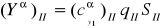

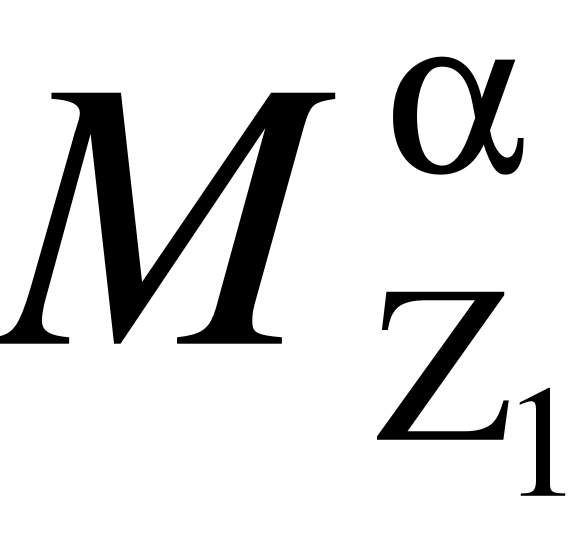

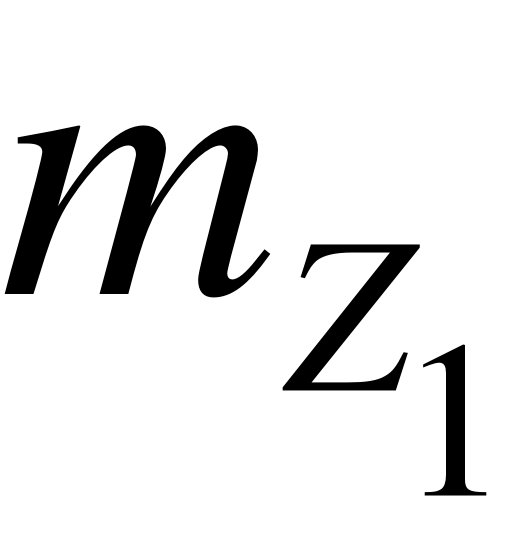

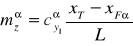

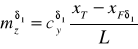

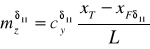

1.4 Момент тангажа

При изучении моментов сил, действующих на ЛА, в частности моментов тангажа, будем пользоваться связанной системой координат 0x1y1z1. Момент тангажа или продольный момент вызывается аэродинамическими и реактивными силами. Рассматривая момент аэродинамических сил, удобно ввести понятие безразмерного коэффициента

.

.

Величина аэродинамического момента  при данной скорости и высоте полета зависит от ряда факторов и прежде всего от угла атаки и углов отклонения органов управления. Кроме того, на величину момента влияет угловая скорость вращения ЛА

при данной скорости и высоте полета зависит от ряда факторов и прежде всего от угла атаки и углов отклонения органов управления. Кроме того, на величину момента влияет угловая скорость вращения ЛА  , а также скорости изменения угла атаки и отклонения рулей, характеризуемые производными

, а также скорости изменения угла атаки и отклонения рулей, характеризуемые производными  и

и  . Таким образом,

. Таким образом,

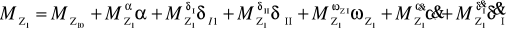

. (18)

. (18)

При малых значениях аргументов выражение (18) можно представить в виде линейной функции

, (19)

, (19)

где  и

и  т.д. – частные производные момента тангажа по соответствующим параметрам.

т.д. – частные производные момента тангажа по соответствующим параметрам.

Безразмерный коэффициент момента  является функцией только безразмерных параметров. Так как величины

является функцией только безразмерных параметров. Так как величины  ,

,  и

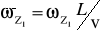

и  имеют размерность I/с, то вместо них вводят безразмерную угловую скорость

имеют размерность I/с, то вместо них вводят безразмерную угловую скорость  и безразмерные производные

и безразмерные производные  ,

,  . Общее выражение коэффициента продольного момента при малых значениях параметров

. Общее выражение коэффициента продольного момента при малых значениях параметров  ,

,  и

и  и т.д. имеет вид

и т.д. имеет вид

(20)

(20)

Для упрощения записи величин, входящих в выражения (18) и (19), индекс “I” будем в дальнейшем опускать. Кроме того, будем опускать черточки в обозначениях частных производных

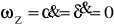

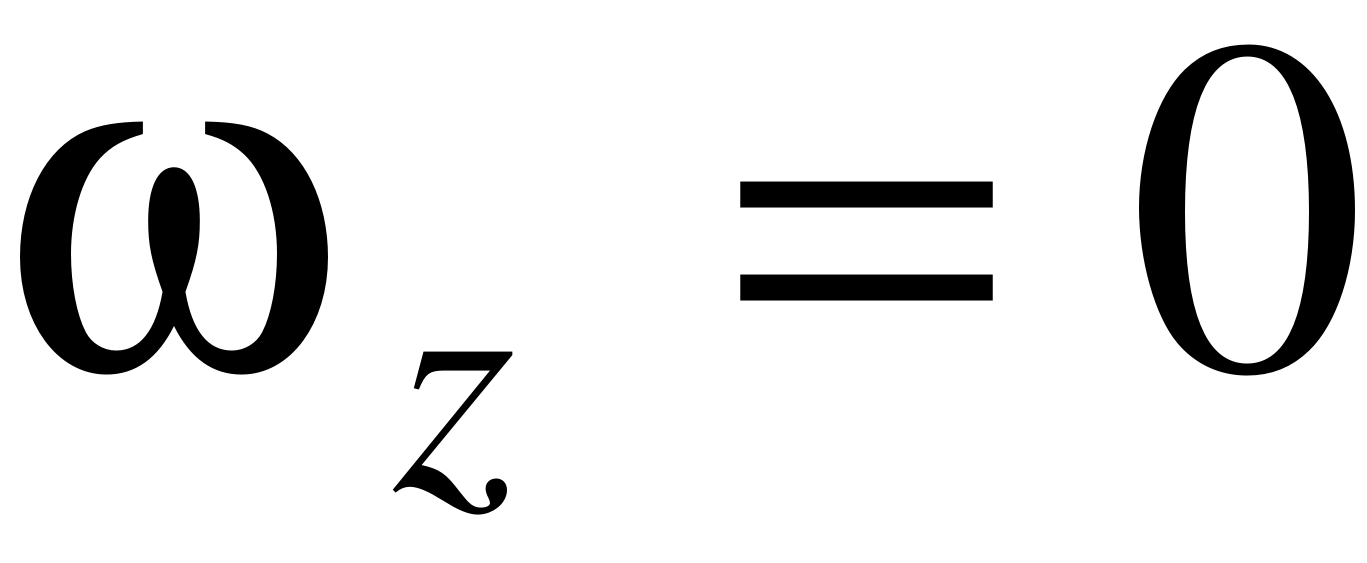

Момент тангажа при

Рассмотрим величину аэродинамического продольного момента, действующего на ЛА, при условии, что угловая скорость  , а угол атаки и углы отклонения органов управления остаются неизменными по времени.

, а угол атаки и углы отклонения органов управления остаются неизменными по времени.

Введем понятие центра давления ЛА. Центр давления – это точка на продольной оси 0x1 , через которую проходит равнодействующая – аэродинамических сил.

Момент аэродинамических сил относительно центра давления можно выразить в виде  , а коэффициент момента

, а коэффициент момента

, (21)

, (21)

здесь  - координата центра тяжести ЛА,

- координата центра тяжести ЛА,  - координата центра давления (отчет производится от носа корпуса).

- координата центра давления (отчет производится от носа корпуса).

По аналогии с понятием центра давления всего ЛА введем также понятие центров давления его частей как точек приложения нормальных сил, создаваемых этими частями.

Из условия равновесия имеем

. (22)

. (22)

Отсюда находим выражение для  :

:

(23)

(23)

(24)

(24)

При малых углах атаки и углах отклонения рулей удобно пользоваться понятием аэродинамических фокусов ЛА. Фокусом ЛА по углу атаки называется точка приложения той части нормальной силы, которая пропорциональна углу атаки (т.е.  ). Тогда при закрепленных органах управления момент аэродинамических сил относительно оси 0z1, проходящей через точку фокуса, не зависит от угла атаки. Аналогично можно показать, что момент относительно фокуса по

). Тогда при закрепленных органах управления момент аэродинамических сил относительно оси 0z1, проходящей через точку фокуса, не зависит от угла атаки. Аналогично можно показать, что момент относительно фокуса по  не зависит от

не зависит от  , а момент относительно фокуса по

, а момент относительно фокуса по  не зависит от

не зависит от  .

.

Пользуясь понятием аэродинамических фокусов, можно записать следующее выражение коэффициента момента тангажа ЛА при малых углах  ,

, и

и  :

:

, (25)

, (25)

где

,

,

,

,

.

.

В этих выражениях  ,

,  ,

,  - координаты фокусов по

- координаты фокусов по  ,

,  и

и  .

.

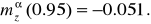

Из формулы 21 находим момент тангажа при М=0.3 и M=0.95:

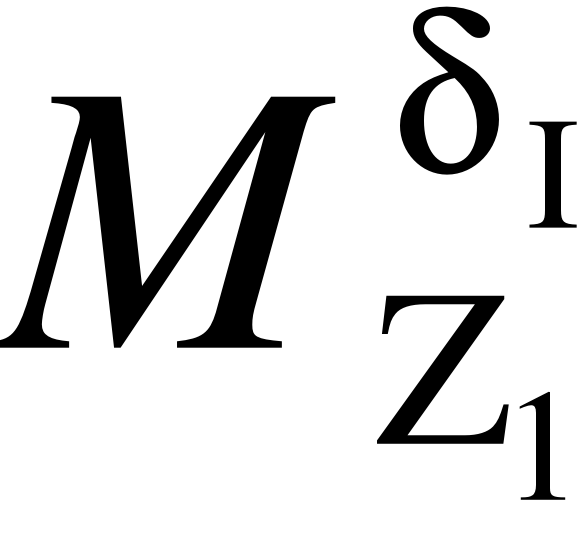

1.5 Определение момента инерции

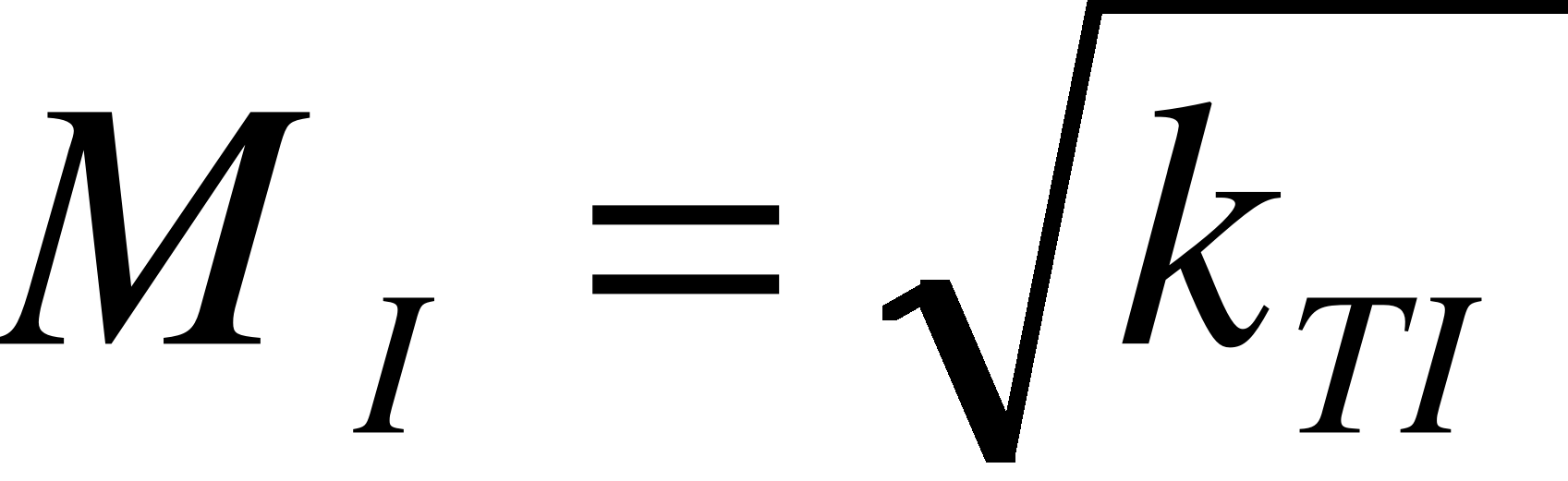

Момент инерции для ракеты: “AGM-158 Jassm” рассчитывается по формуле:

(26)

(26)

Вывод к разделу:

В данном разделе были определены все геометрические параметры ракеты класса воздух-поверхность “AGM-158 Jassm”. Также были найдены коэффициенты подъёмной силы, подъёмная сила и момент инерции данного ЛА на двух режимах полёта при М=0.3 и M=0.95.

2. Постановка задачи

2.1 Назначение системы стабилизации

Системой стабилизации ЛА принято называть совокупность устройств (включая сам ЛА как объект управления), расположенных на борту ЛА и предназначенных для коррекции динамических характеристик ЛА и программного изменения некоторых угловых его координат (чаще всего углов крена, тангажа и рыскания).

В состав системы стабилизации входят исполнительные механизмы (рулевые приводы ЛА), датчики информации о состоянии ЛА (измерители угловых скоростей, углов и нормальных ускорений), а также различные усилительно-преобразовательные устройства, реализующие обратные связи по этим координатам. Датчики информации и аппаратуру обратных связей называют автопилотом, так что принято говорить, что система стабилизации состоит из ЛА с рулевыми приводами, как объекта управления, и автопилота.

Система стабилизации ЛА является подсистемой системы управления ЛА более высокого иерархического уровня – системы наведения.

Обычно манёвренный беспилотный ЛА стабилизируется относительно всех трёх его координатных осей. Так как на ЛА беспрерывно действуют возмущающие силы и моменты, система стабилизации должна быть системой автоматического регулирования замкнутого типа. В таких системах стабилизация осуществляется путём создания управляющих моментов, направленных на уничтожение возникающей ошибки.

Выпишем передаточные функции ЛА a12+a11a42 при движении в вертикальной плоскости.

Как известно, процесс приведения передаточных функция ЛА к виду стандартных звеньев определяется знаком суммы a12+a11a42.

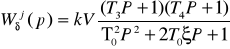

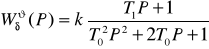

Для устойчивого ЛА обычной схемы (a12+a11a42>0) передаточные функции имеют вид:

,

,

где k- передаточный коэффициент;

T0-постоянная времени;

- относительный коэффициент демфирования.

- относительный коэффициент демфирования.

Для неустойчивого ЛА (a12+a11a42<0)

Основные выводы, к которым приводит анализ приведённых передаточных функций в зависимости от условий полёта.

- Для одного и того же ЛА на разных режимах полёта динамические коэффициенты изменяются в десятки и даже (в некоторых случаях) сотни раз.

- Как правило, определяющими режимами полёта являются режимы, характеризующиеся максимальными и минимальными значениями скоростного напора.

- Коэффициенты a13, a44 и

максимальны при максимальных значениях скоростного напора и минимальны при минимальных значениях скоростного напора.

максимальны при максимальных значениях скоростного напора и минимальны при минимальных значениях скоростного напора.

- Для высокоэнерговооруженных ЛА, у которых запас топлива достигает 50% стартовой массы и более, на разных режимах полёта для одного и того же ЛА в связи со значительными изменениями центровки коэффициент статической устойчивости mz может быть как положительным, так и отрицательным. Как правило, по мере выработки топлива центровка ЛА уходит вперёд (см. рис.3), поэтому запас устойчивости увеличивается.

- Для большого количества режимов значение коэффициента собственного демпфирования ЛА невелико и находиться в пределах 0.05…0,2.

Таким образом, ЛА как объект управления представляет собой совокупность динамических звеньев (колебательное звено, колебательное звено с реальным дифференцирующим, апериодическое с неустойчивым), характеризуемых большим разбросом всех динамических коэффициентов (коэффициентов усиления и постоянных времени), плохим демпфированием собственных колебаний и в некоторых случаях статической неустойчивостью. Поэтому для построения требуемых характеристик устойчивости и управляемости необходима автоматическая система стабилизации, синтезу которой посвящена данная дипломная работа.

2.2 Требования к системе стабилизации

Требования к системе стабилизации типичны для следящих систем: они должны отрабатывать подаваемые на их вход сигналы быстро и точно. Кроме того, они должны быстро и точно парировать возмущающие воздействия. Обычно указанные параметры характеризуются временем переходного процесса, перерегулированием, порядком астатизма и статическими ошибками.

Важна нечувствительность системы к изменению параметров как самого изделия (разбросы статических и динамических характеристик), так и остальных блоков контура стабилизации: датчиков (навигационная система), исполнительных механизмов (рулевой привод, рули) и тд. Кроме того, система стабилизации должна работать на всех участках траектории, на всех режимах скорости и пр. Указанное свойство систем управления иногда называют “робастностью” или “грубостью” системы. Это свойство настолько важно, что для его обеспечения допускается снижение до определенного уровня быстродействия и точностных показателей системы.

К системам управления обычно предъявляют требования по запасам устойчивости по фазе и амплитуде. Этими запасами в каком-то смысле обеспечивается робастность системы. Понятно, что приведенные ранее требования по точности и робастности может выполнять система, обладающая необходимыми запасами устойчивости. Если каким-то образом это проверено (например, с помощью математического моделирования), то оценивать запасы устойчивости по фазе и амплитуде не обязательно, хотя и желательно.

Для нелинейных систем, каковой является система стабилизации, характерно наличие автоколебаний. На автоколебания также накладываются ограничения. Как правило, это ограничение амплитуды и частоты, причем не только параметров движения самого изделия, но и всех устройств контура стабилизации. Например, при определенных условиях рули ракеты могут совершать автоколебания со значительной амплитудой и частотой, а само изделие будет двигаться практически прямолинейно. Хотя в этом случае требования к точности реализации траектории не нарушаются, но механическая часть рулевого привода будет изнашиваться и может выйти из строя.

Требования к запасам устойчивости и качеству управления

Замкнутая система должна быть устойчива с запасами устойчивости:

По фазе: 30° 80°

По амплитуде: Lm 6 Дб.

Время переходного процесса – не более 1,5 с.

Перерегулирование – не более 12%.

2.3 Формирование исходных данных

Летательный аппарат:

-аэродинамическая схема - “бесхвостка”;

-скорость полёта Vmax=314 м/с, Vmin=33 м/c;

-масса m=1050 кг;

-площадь крыла S=0.564 м2;

-САХ крыла ba=0.235 м;

-мидель корпуса D=0.55 м;

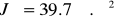

-момент инерции Jz=39.7 кг.м2

Система стабилизации:

|

Обозначение

|

Название

|

1-ый режим

|

2-ой режим

|

|

M

|

Скорость маха

|

0.3

|

0.95

|

|

V

|

Скорость

|

33 м/c

|

314 м/c

|

|

Kwz

|

Передаточный коэффициент

|

2.22

|

10.7

|

|

T0

|

Постоянная времени

|

0.14

|

0.03

|

|

|

Коэффициент демфирования

|

0.03

|

0.12

|

|

Twz

|

Коэффициент ЛА

|

0.457

|

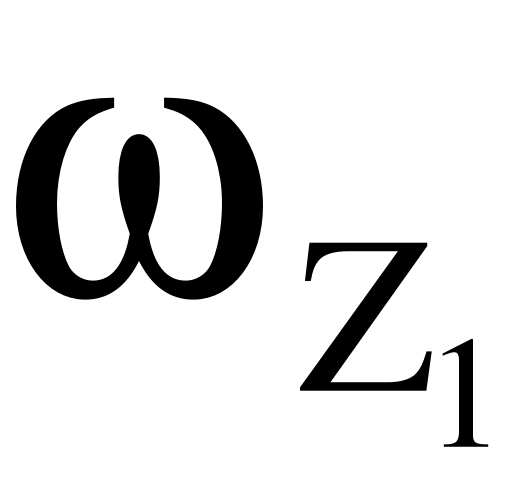

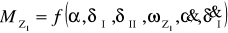

0.093

|

|

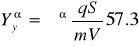

|

Подъемная сила

|

2.187

|

10.724

|

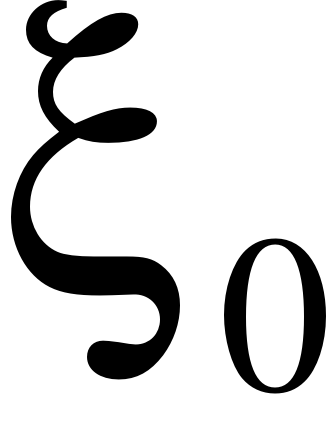

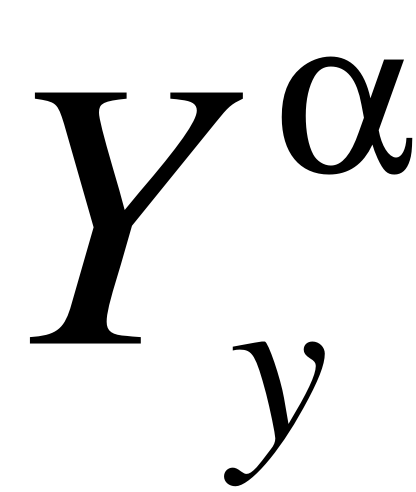

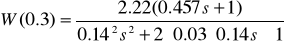

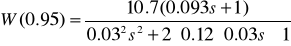

Таким образом, передаточная функция свободного ЛА примет следующий вид:

,

,

.

.

Рулевой привод:

|

Параметры

|

Единица измерения

|

Значение

|

|

Электромеханическая постоянная, Тм

|

мс

|

0.0045

|

|

Электромагнитная постоянная, Тя

|

мс

|

0.0001

|

Передаточная функция РП примет следующий вид:

Вывод к разделу:

В данном разделе были сформированы данные для дальнейшего синтеза системы стабилизации, а именно были получены передаточные функции ЛА на двух режимах полёта и получена передаточная функция РП.

3. Синтез системы стабилизации

3.1 Система стабилизации без РП

3.1.1 Стабилизация угла тангажа

Структурная схема:

Соберём данную структурную схему для 1-го режима полёта в среде моделирования Simulink:

Рис.6 Начальная структурная схема системы стабилизации угла тангажа для 1-го режима

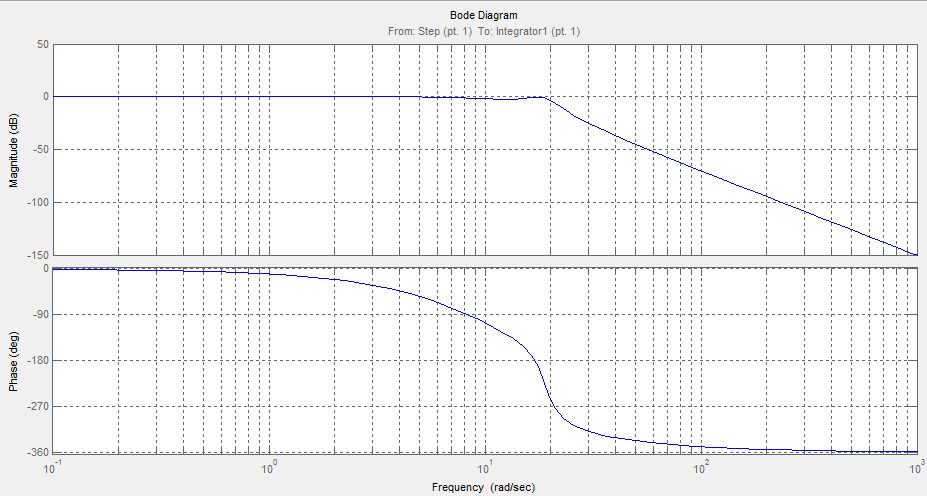

В данной системе kv=8, µz=0.35. Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

Рис.7 ЛАЧХ системы стабилизации с параметрами kv=8, µz=0.35для 1-го режима (разомкнутая)

Построим переходной процесс и ЛАФЧХ замкнутой системы:

Рис.8 Переходной процесс системы стабилизации с параметрами kv=8, µz=0.35 для 1-го режима

Рис.9 ЛАЧХ системы стабилизации с параметрами kv=8, µz=0.35 для 1-го режима

Теперь соберем структурную схему для 2-го режима полёта в среде моделирования Simulink:

Рис.10 Начальная структурная схема системы стабилизации угла тангажа для 2-го режима

В данной системе kv=0.5, µz=0.02. Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

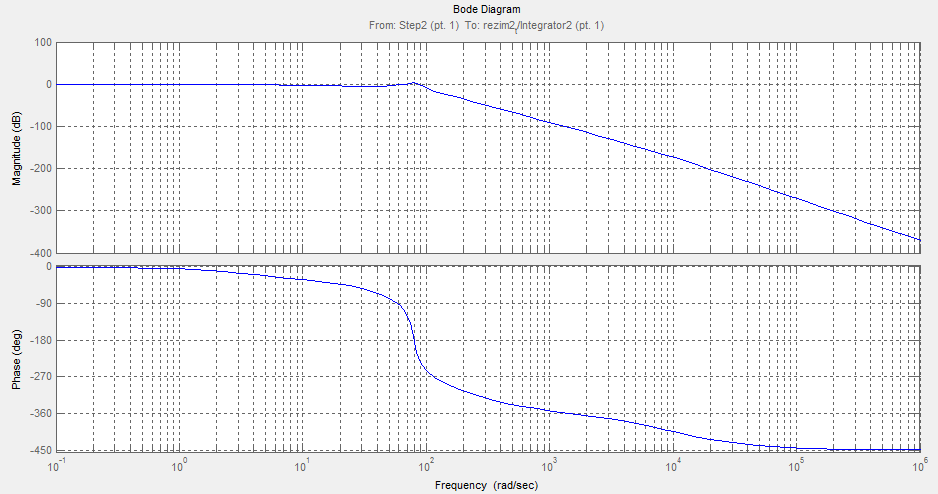

Рис.11 ЛАЧХ системы с параметрами kv=0.5, µz=0.02 для 2-го режима (разомкнутая)

Построим переходной процесс и ЛАФЧХ замкнутой системы:

Рис.12 Переходной процесс системы стабилизации с параметрами kv=0.5, µz=0.02 для 2-го режима

Рис.13 ЛАЧХ системы с параметрами kv=0.5, µz=0.02 для 2-го режима

3.1.2 Стабилизация высоты через контур стабилизации угла тангажа

Структурная схема:

Соберём данную структурную схему для 1-го режима полёта в среде моделирования Simulink.

Рис.14 Начальная структурная схема системы стабилизации высоты для 1-го режима

В данной системе kн=1, kv=8, kVy=0.15, µz=0.35. Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

Рис.15 ЛАЧХ системы стабилизации с параметрами kн=1, kv=8, kVy=0.15, µz=0.35 для 1-го режима (разомкнутая)

Построим переходной процесс и ЛАФЧХ замкнутой системы:

Рис.16 Переходной процесс системы стабилизации с параметрами kн=1, kv=8, kVy=0.15, µz=0.35 для 1-го режима

Рис.17 ЛАЧХ системы стабилизации с параметрами kн=1, kv=8, kVy=0.15, µz=0.35 для 1-го режима

Теперь соберем структурную схему для 2-го режима полёта в среде моделирования Simulink:

Рис.18 Начальная структурная схема системы стабилизации высоты для 2-го режима

В данной системе kн=0.11, kv=0.8, kVy=0.011, µz=0.02. Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

Рис.19 ЛАЧХ системы с параметрами kн=0.11, kv=0.8, kVy=0.011, µz=0.02для 2-го режима (разомкнутая)

Построим переходной процесс и ЛАФЧХ замкнутой системы:

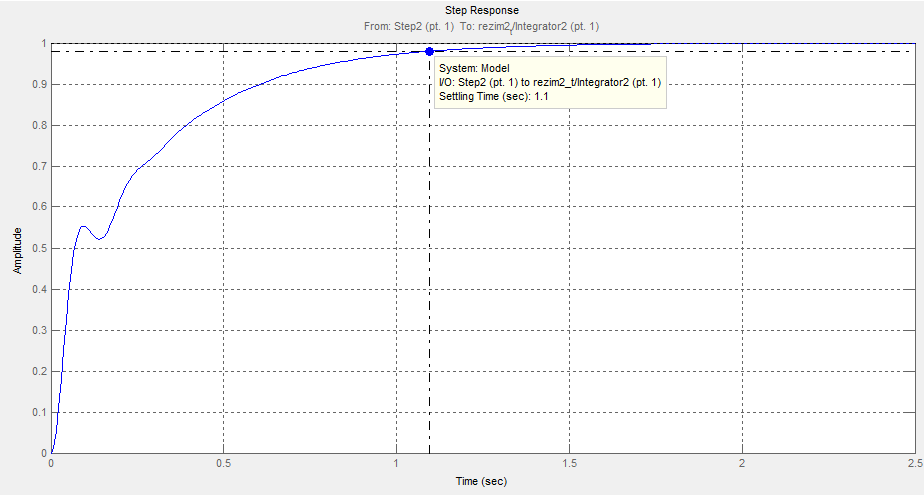

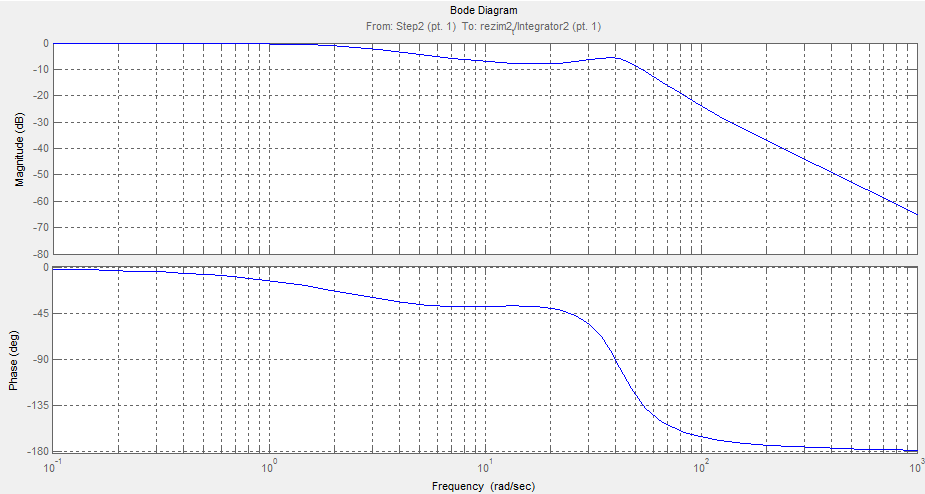

Рис.20 Переходной процесс системы стабилизации с параметрами kн=0.11, kv=0.8, kVy=0.011, µz=0.02 для 2-го режима

Рис.21 ЛАЧХ системы с параметрами kн=0.11, kv=0.8, kVy=0.011, µz=0.02 для 2-го режима

3.2 Рулевой привод системы стабилизации.

Выберем в качестве рулевого привода электромеханический рулевой привод, так как он не требует проведения регламентных работ и не содержит резиновых уплотнителей, работу которых требуется проверить в электрогидравлических рулевых приводах.

В электромеханических рулевых приводах возможно варьирование только добротности, так как постоянные времени Тм , Тя определяются параметрами выбранного электрического двигателя. В данном дипломе выбираем электрический двигатель с редкоземельными магнитами.

РП с добротностью 72

Рис.22 Структурная схема РП

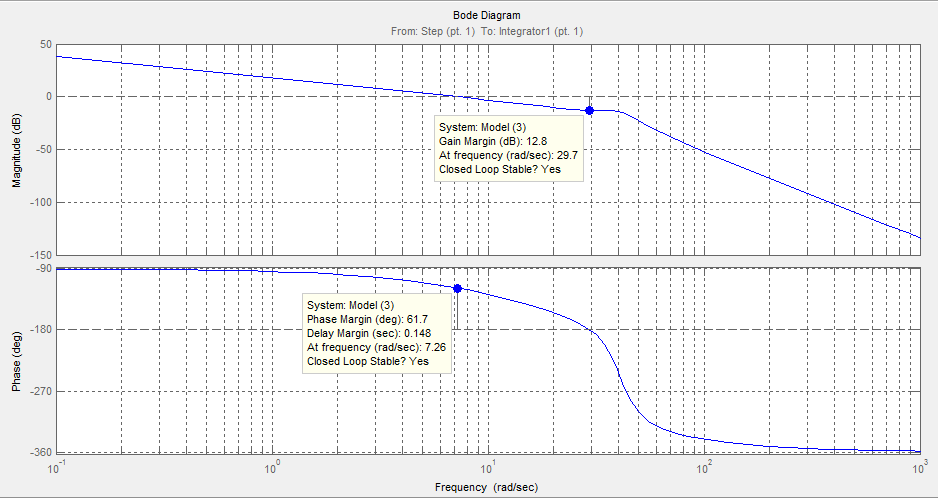

В данной системе D=72, ky=200, kос=0.3, kум=0.12 . Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

Рис.23 ЛАЧХ РП (разомкнутой системы)

Из рисунка 23 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 32,4 дб, запас по фазе составляет 49,7 градуса.

Построим переходной процесс РП с параметрами: D=72, ky=200, kос=0.3, kум=0.12:

Рис.24 Переходной процесс РП

Время переходного процесса составляет 0.035 с.

Постоим логарифмическую амплитудно-частотную характеристику РП:

Рис.25 ЛАЧХ РП

Из графиков видно, что системы устойчивы, качеству ТЗ удовлетворяют. Следовательно, данный рулевой привод можно использовать для системы стабилизации.

РП с добротностью 180

Структурная схема РП :

Рис.26 Структурная схема РП

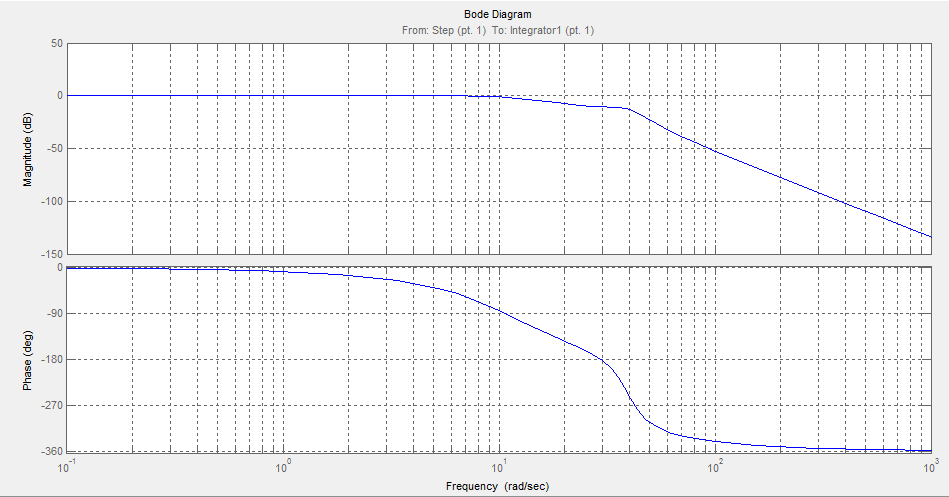

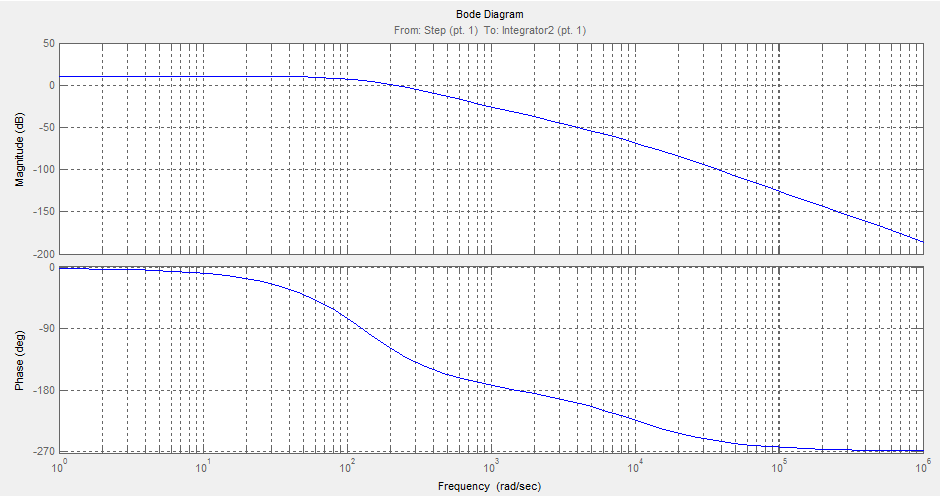

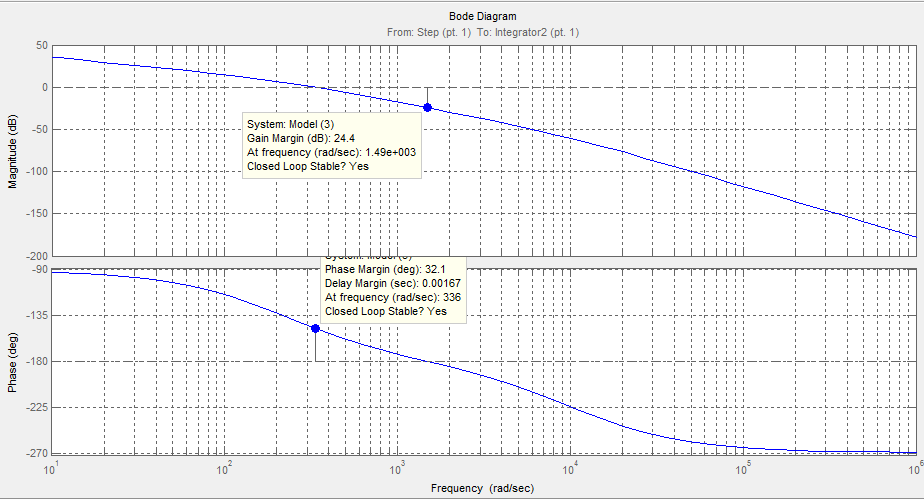

В данной системе D=180, ky=500, kос=0.3, kум=0.12 . Построим логарифмическую амплитудно-частотную характеристику системы с этими параметрами:

Рис.27 ЛАЧХ РП (разомкнутой системы)

Из рисунка 27 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 24,4 дб, запас по фазе составляет 32,1 градуса.

Теперь замкнём систему:

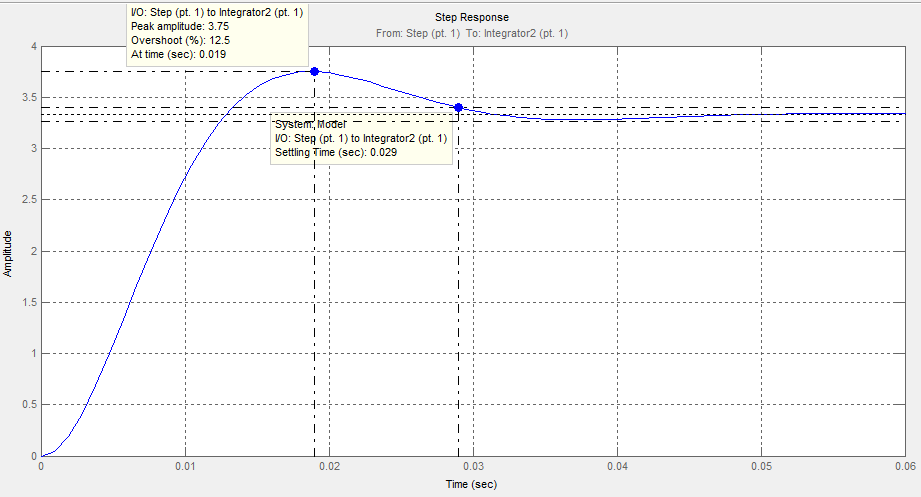

Построим переходной процесс РП с параметрами: D=180, ky=500, kос=0.3, kум=0.12:

Рис.28 Переходной процесс РП

Время переходного процесса составляет 0.029 с.

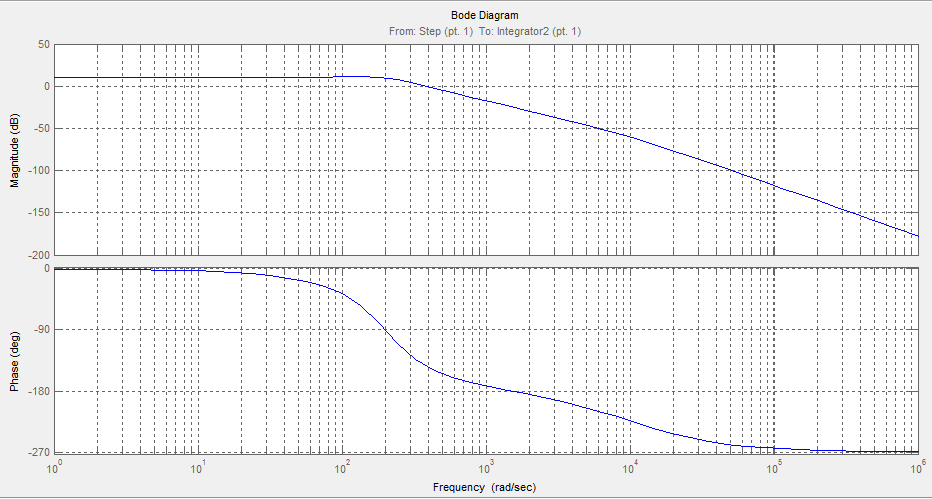

Постоим логарифмическую амплитудно-частотную характеристику РП:

Рис.29 ЛАЧХ РП

Из графиков видно, что системы устойчивы, качеству ТЗ удовлетворяют. Следовательно, данный рулевой привод можно использовать для системы стабилизации.

3.3 Система стабилизации с РП.

3.3.1 Система стабилизации угла тангажа с РП

РП с добротностью 72.

Структурная схема системы стабилизации угла тангажа с РП для 1-го режима полёта kv=8, µz=0.35, D=72:

Рис.30 Структурная схема системы стабилизации угла тангажа с РП для 1-го режима

Постоим логарифмическую амплитудно-частотную характеристику:

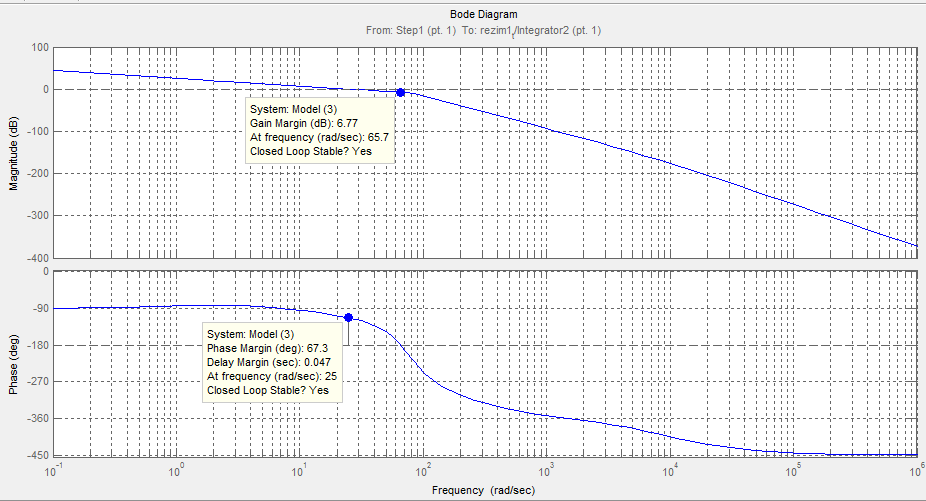

Рис.31 ЛАЧХ ССт с РП (разомкнутой системы) для 1-го режима

Из рисунка 31 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 6.77 дб, запас по фазе составляет 67.3 градуса.

Построим переходной процесс ССт с РП и параметрами, kv=8, µz=0.35, D=72:

Рис.32 Переходной процесс ССт с РП (=5,81%) для 1-го режима

Время переходного процесса составляет 0.365 с.

Перерегулирование 5,81%.

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kv=8, µz=0.35, D=72:

Рис.33 ЛАЧХ ССт с РП для 1-го режима

Система устойчива, требования ТЗ выполняются.

Структурная схема системы стабилизации угла тангажа с РП для 2-го режима полёта kv=0.5, µz=0.02, D=72:

Рис.34 Структурная схема системы стабилизации угла тангажа с РП для 2-го режима

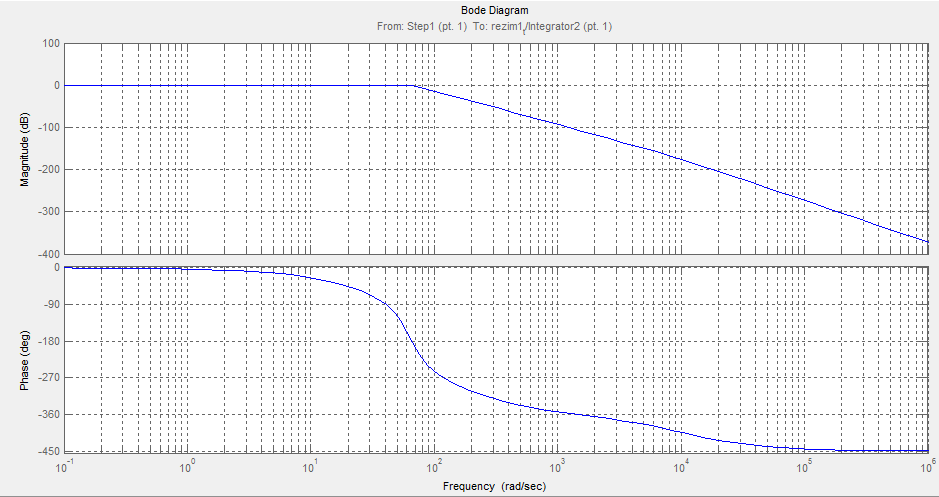

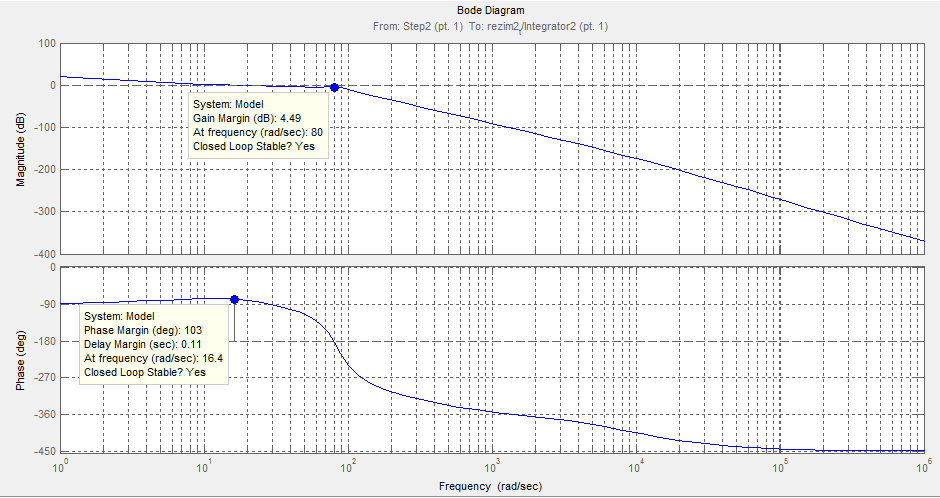

Постоим логарифмическую амплитудно-частотную характеристику:

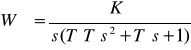

Рис.35 ЛАЧХ ССт с РП (разомкнутой системы) для 2-го режима

Из рисунка 35 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 4.49 дб, запас по фазе составляет 103 градуса.

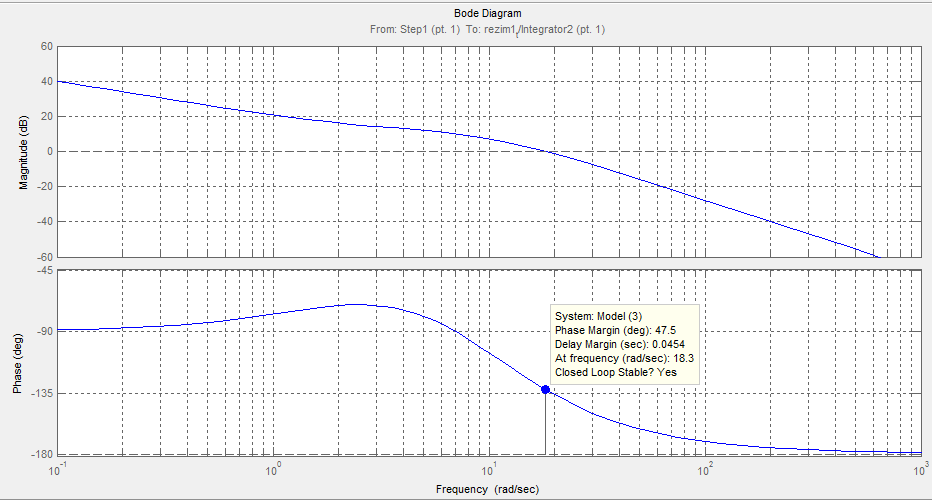

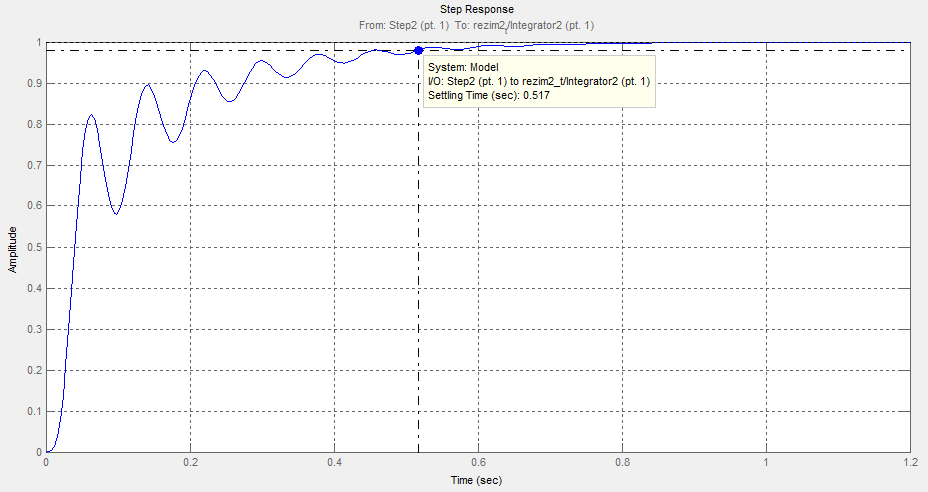

Построим переходной процесс ССт с РП и параметрами, kv=0.5, µz=0.02, D=72:

Рис.36 Переходной процесс ССт с РП (=0%) для 2-го режима

Время переходного процесса составляет 0.517 с.

Перерегулирование 0%.

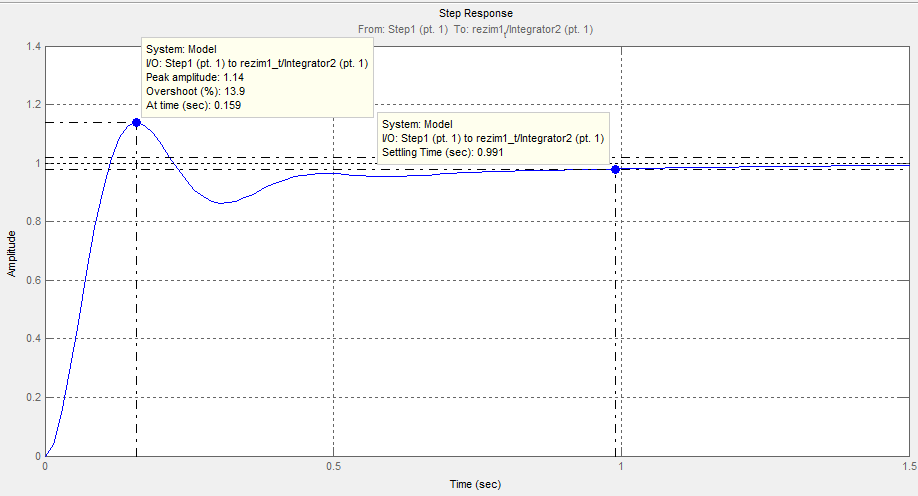

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kv=0.5, µz=0.02, D=72:

Рис.37 ЛАЧХ ССт с РП для 2-го режима

Система устойчива, требования ТЗ не выполняются (малый запас по амплитуде).

РП с добротностью 180.

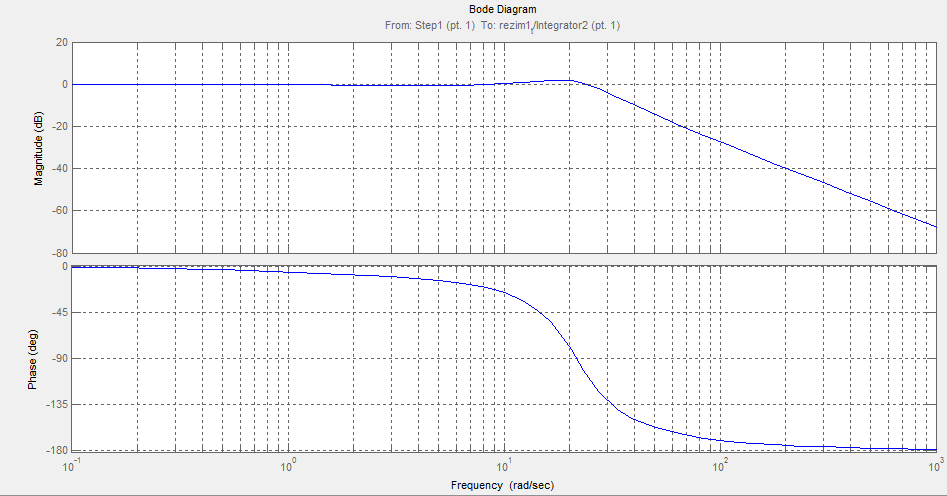

Структурная схема системы стабилизации угла тангажа с РП для 1-го режима полёта kv=8, µz=0.35, D=180:

Рис.38 Структурная схема системы стабилизации угла тангажа с РП для 1-го режима

Постоим логарифмическую амплитудно-частотную характеристику:

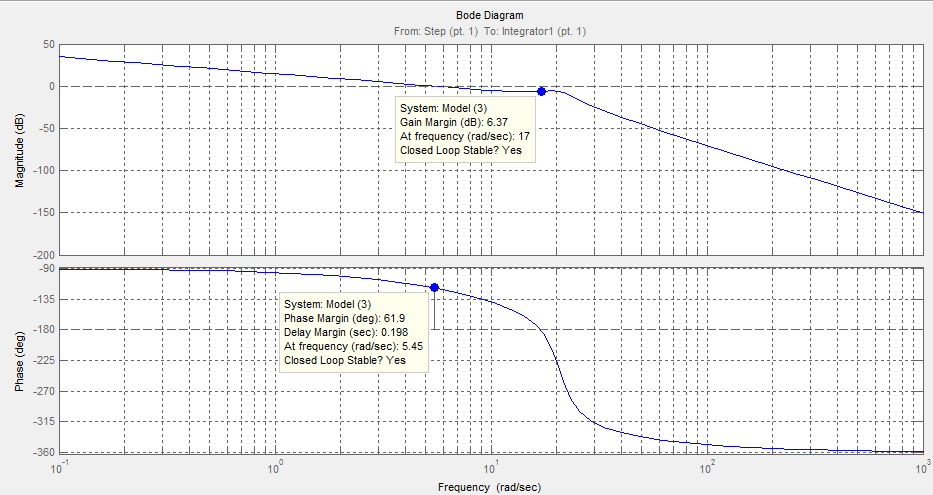

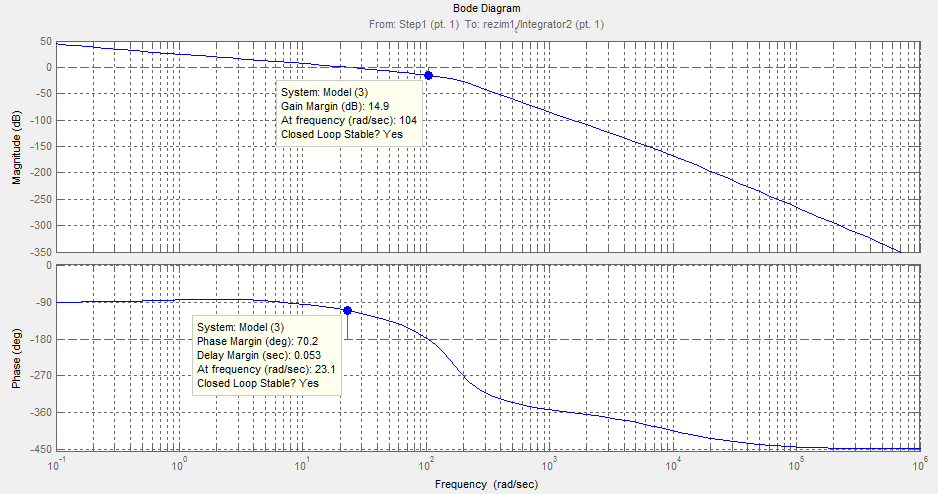

Рис.39 ЛАЧХ ССт с РП (разомкнутой системы) для 1-го режима

Из рисунка 39 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 14.9 дб, запас по фазе составляет 70.2 градуса.

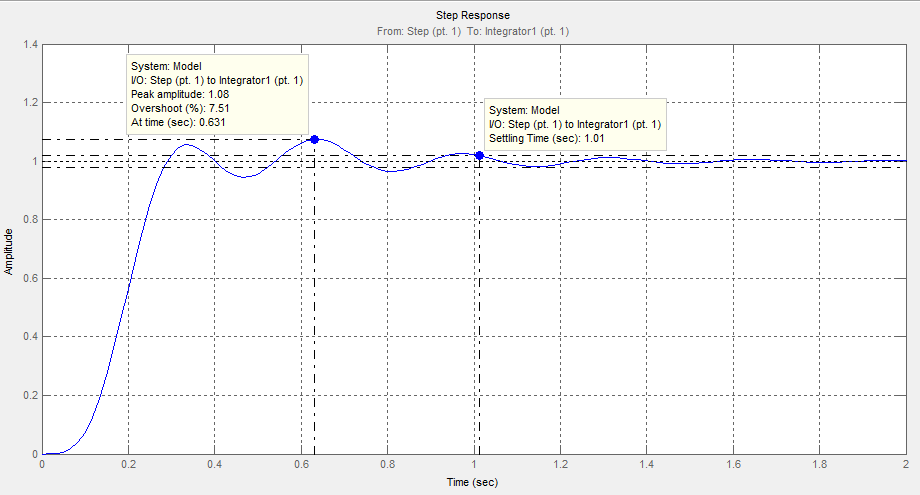

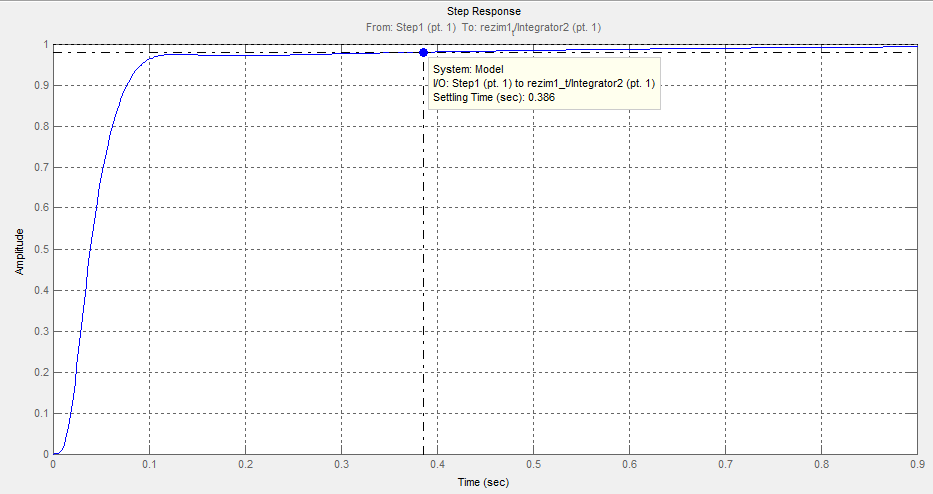

Построим переходной процесс ССт с РП и параметрами, kv=8, µz=0.35, D=180:

Рис.40 Переходной процесс ССт с РП (=0%) для 1-го режима

Время переходного процесса составляет 0.386 с.

Перерегулирование 0%.

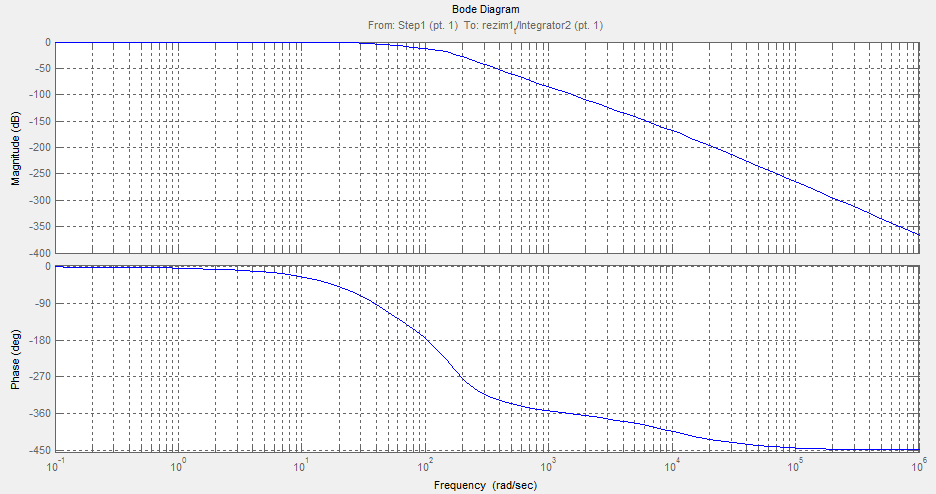

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kv=8, µz=0.35, D=180:

Рис.41 ЛАЧХ ССт с РП для 1-го режима

Система устойчива, требования ТЗ выполняются.

Структурная схема системы стабилизации угла тангажа с РП для 2-го режима полёта kv=0.5, µz=0.02, D=180:

Рис.42 Структурная схема системы стабилизации угла тангажа с РП для 2-го режима

Постоим логарифмическую амплитудно-частотную характеристику:

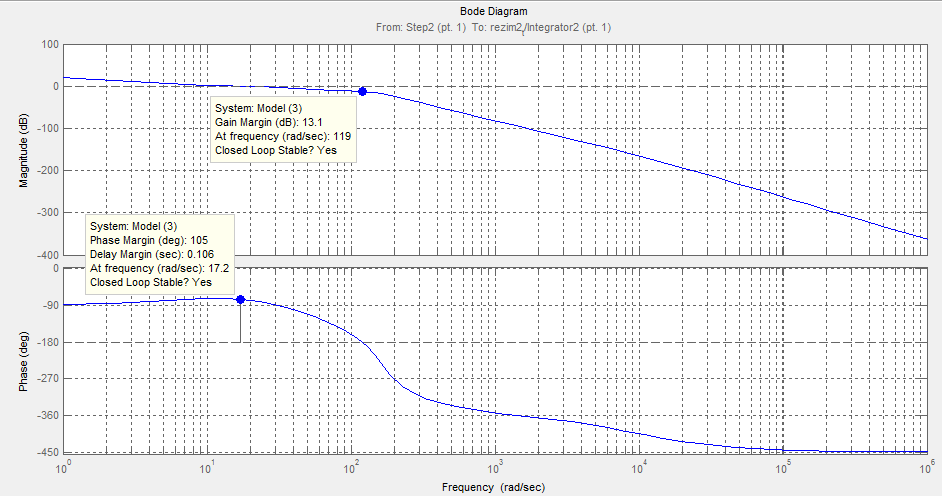

Рис.43 ЛАЧХ ССт с РП (разомкнутой системы) для 2-го режима

Из рисунка 43 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 13.1 дб, запас по фазе составляет 106 градуса.

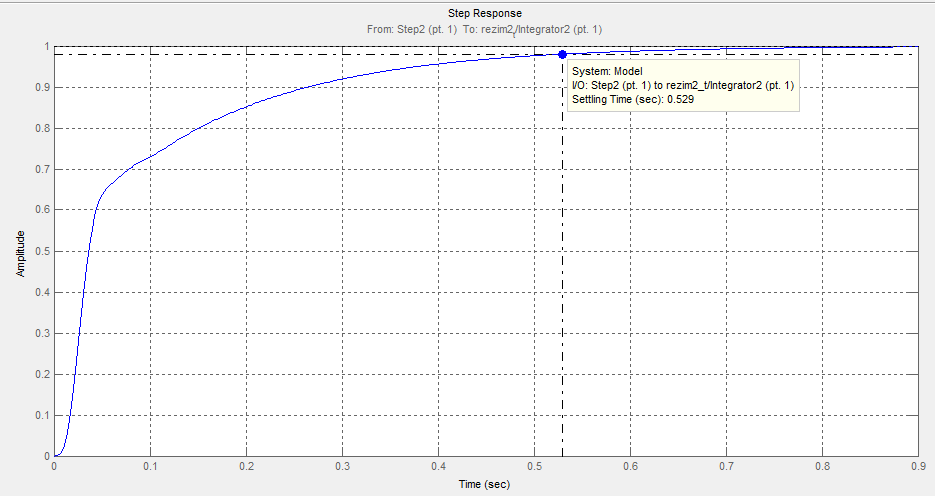

Построим переходной процесс ССт с РП и параметрами, kv=0.5, µz=0.02, D=180:

Рис.44 Переходной процесс ССт с РП (=0%) для 2-го режима

Время переходного процесса составляет 0.529 с.

Перерегулирование 0%.

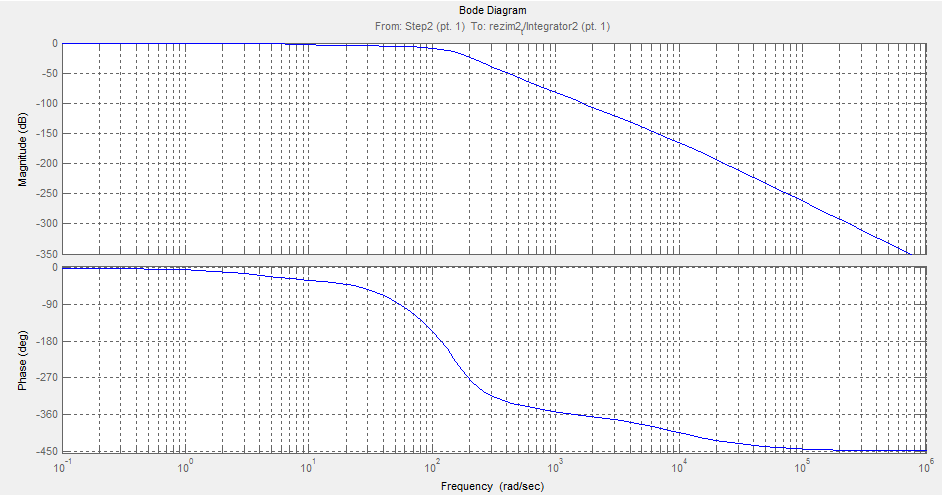

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kv=0.5, µz=0.02, D=180:

Рис.45ЛАЧХ ССт с РП для 2-го режима

Система устойчива, требования ТЗ выполняются.

3.3.2Система стабилизации высоты с РП

РП с добротностью 72.

Структурная схема системы стабилизации высоты с РП для 1-го режима полёта kн=1, kv=8, kVy=0.15, µz=0.35, D=72:

Рис.46 Структурная схема системы стабилизации высоты с РП для 1-го режима

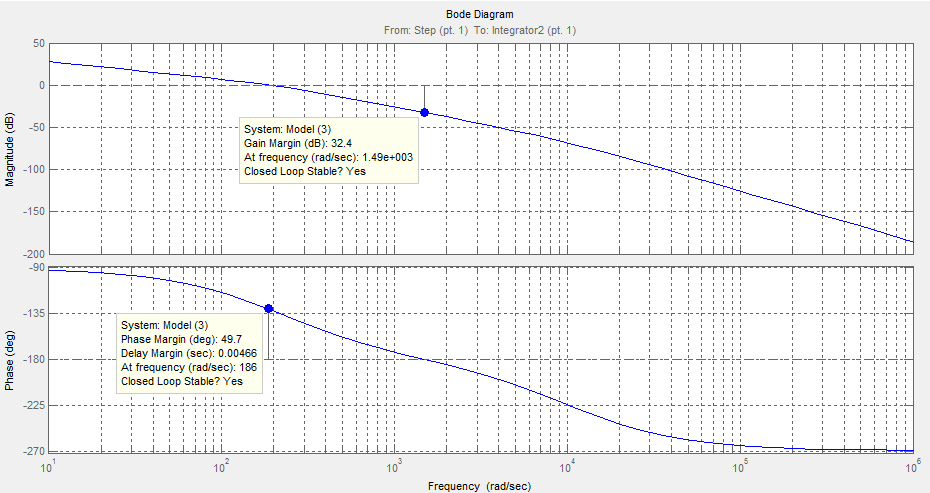

Постоим логарифмическую амплитудно-частотную характеристику:

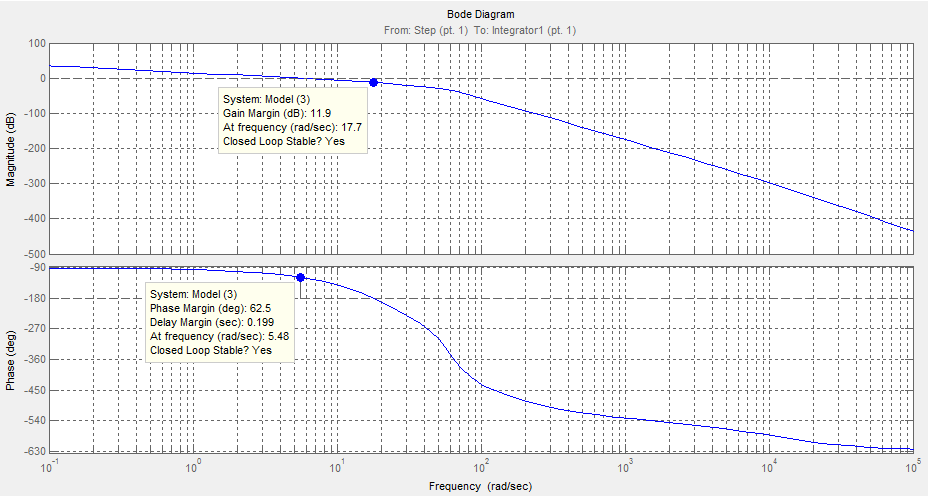

Рис.47ЛАЧХ ССт с РП (разомкнутой системы) для 1-го режима

Из рисунка 47 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 11.9 дб, запас по фазе составляет 62.5 градуса.

Построим переходной процесс ССт с РП и параметрами, kн=1, kv=8, kVy=0.15, µz=0.35, D=72:

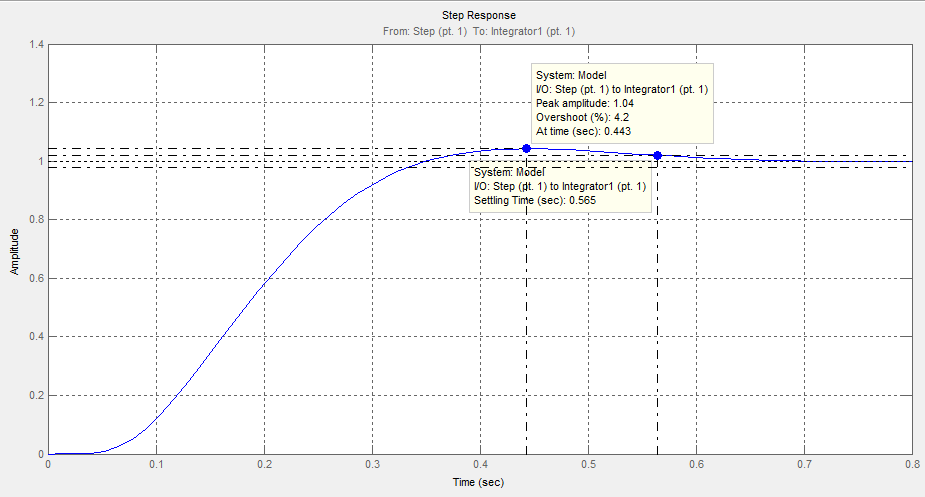

Рис.48Переходной процесс ССт с РП (=4,2%) для 1-го режима

Время переходного процесса составляет 0.565 с.

Перерегулирование 4,2%.

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kн=1, kv=8, kVy=0.15, µz=0.35, D=72:

Рис.49 ЛАЧХ ССт с РП для 1-го режима

Система устойчива, требования ТЗ выполняются.

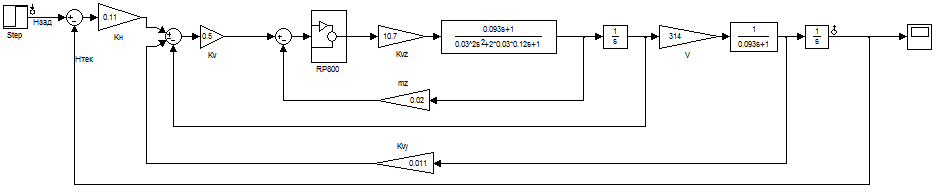

Структурная схема системы стабилизации высоты с РП для 2-го режима полёта kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=72:

Рис.50 Структурная схема системы стабилизации высоты с РП для 2-го режима

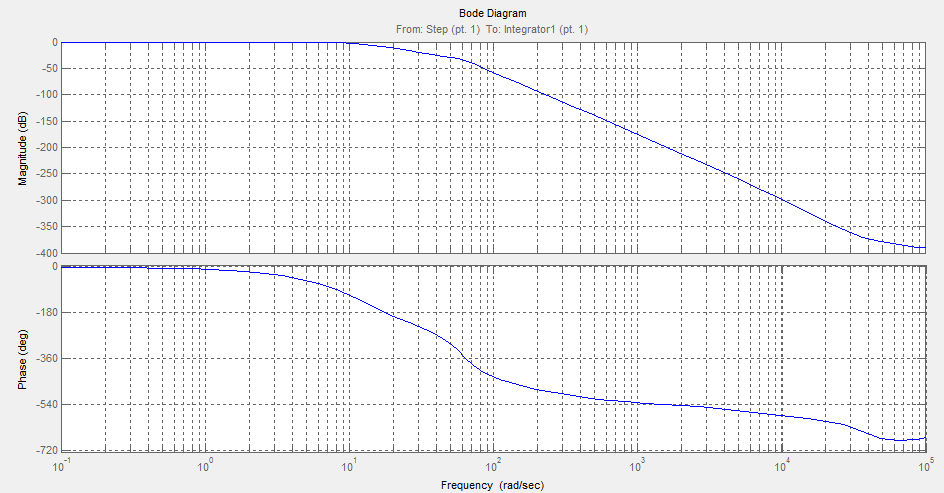

Постоим логарифмическую амплитудно-частотную характеристику:

Рис.51 ЛАЧХ ССт с РП (разомкнутой системы) для 2-го режима

Из рисунка 51 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 12.1 дб, запас по фазе составляет 70.7 градуса.

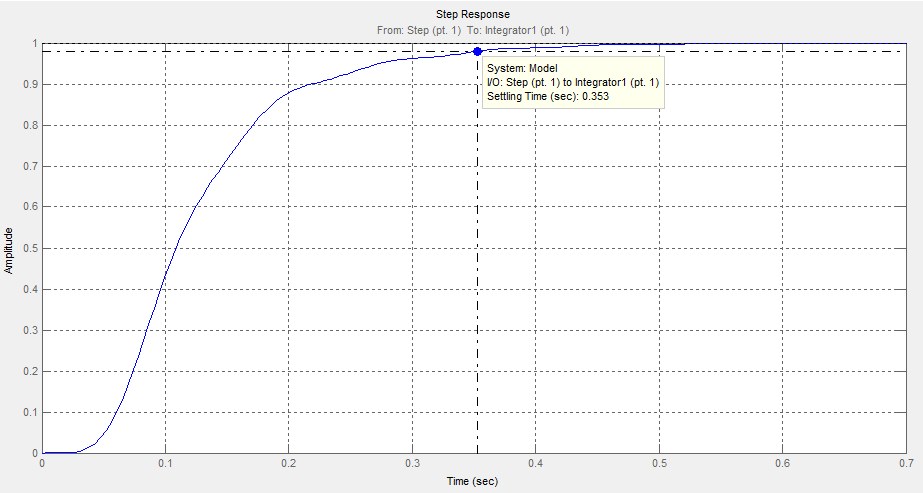

Построим переходной процесс ССт с РП и параметрами, kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=72:

Рис.52 Переходной процесс ССт с РП (=0%) для 2-го режима

Время переходного процесса составляет 0.353 с.

Перерегулирование 0%.

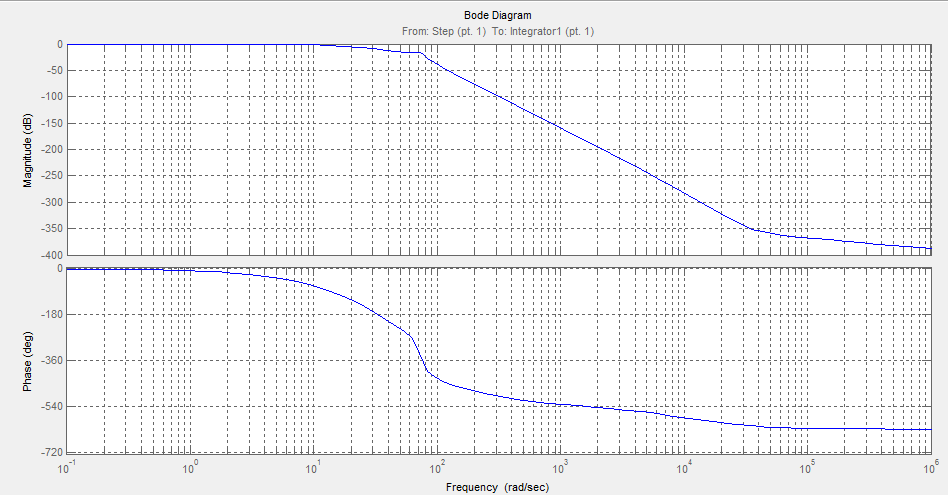

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=72:

Рис.53 ЛАЧХ ССт с РП для 2-го режима

Система устойчива, требования ТЗ выполняются.

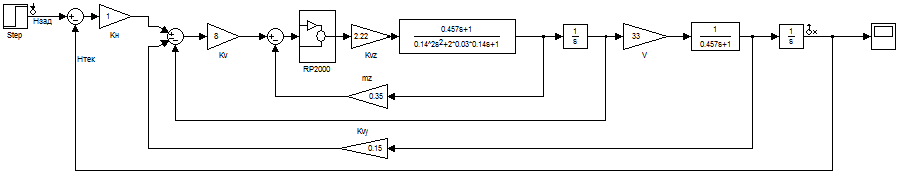

РП с добротностью 180.

Структурная схема системы стабилизации высоты с РП для 1-го режима полёта kн=1, kv=8, kVy=0.15, µz=0.35, D=180:

Рис.54 Структурная схема системы стабилизации высоты с РП для 1-го режима

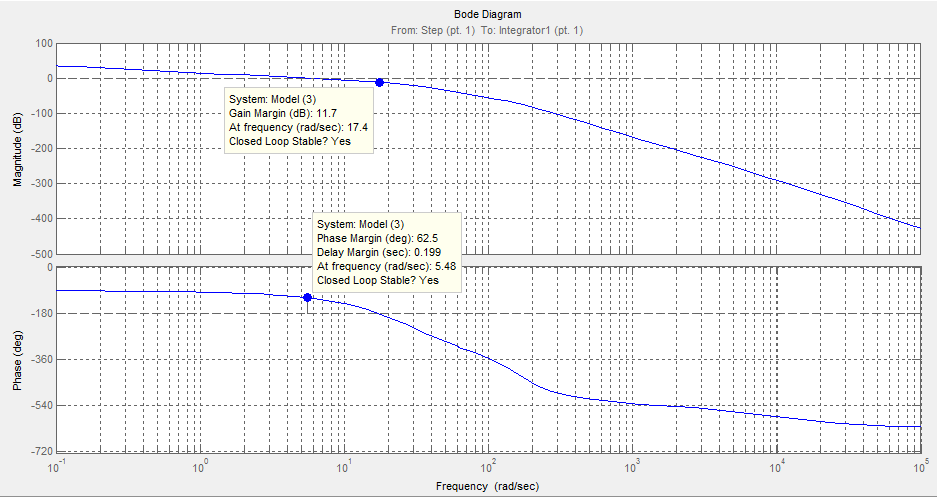

Постоим логарифмическую амплитудно-частотную характеристику:

Рис.55 ЛАЧХ ССт с РП (разомкнутой системы) для 1-го режима

Из рисунка 55 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 11.7 дб, запас по фазе составляет 62.5 градуса.

Построим переходной процесс ССт с РП и параметрами, kн=1, kv=8, kVy=0.15, µz=0.35, D=180:

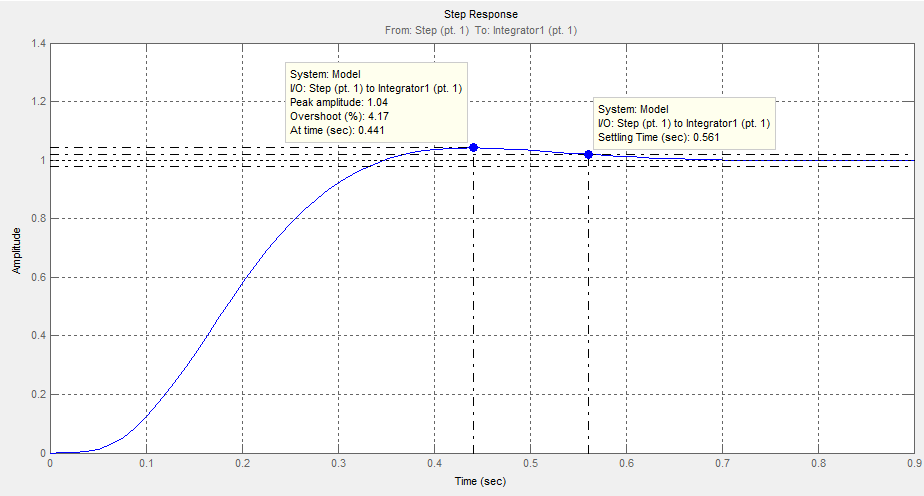

Рис.56 Переходной процесс ССт с РП (=4,17%) для 1-го режима

Время переходного процесса составляет 0.561 с.

Перерегулирование 4,17%.

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kн=1, kv=8, kVy=0.15, µz=0.35, D=180:

Рис.57 ЛАЧХ ССт с РП для 1-го режима

Система устойчива, требования ТЗ выполняются.

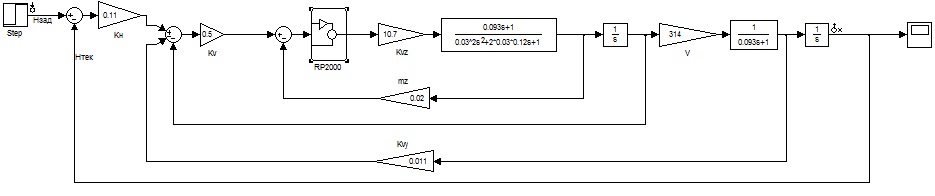

Структурная схема системы стабилизации высоты с РП для 2-го режима полёта kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=180:

Рис.58 Структурная схема системы стабилизации высоты с РП для 2-го режима

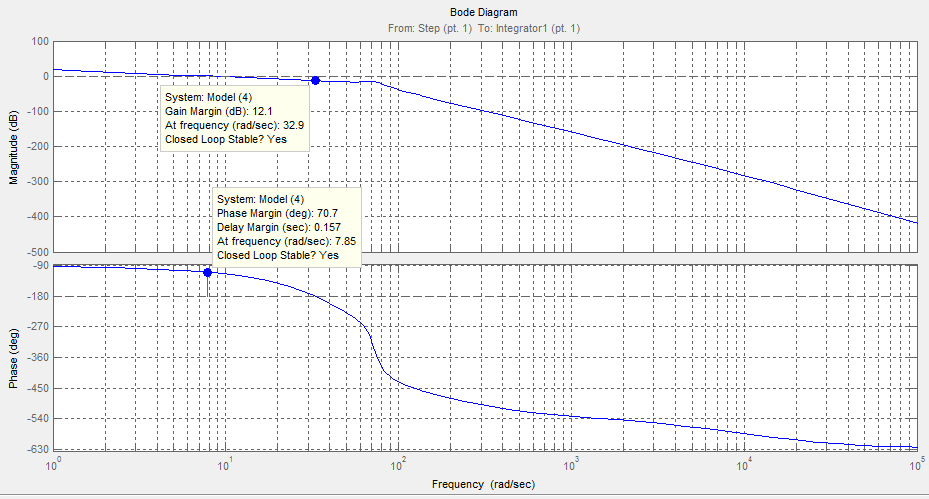

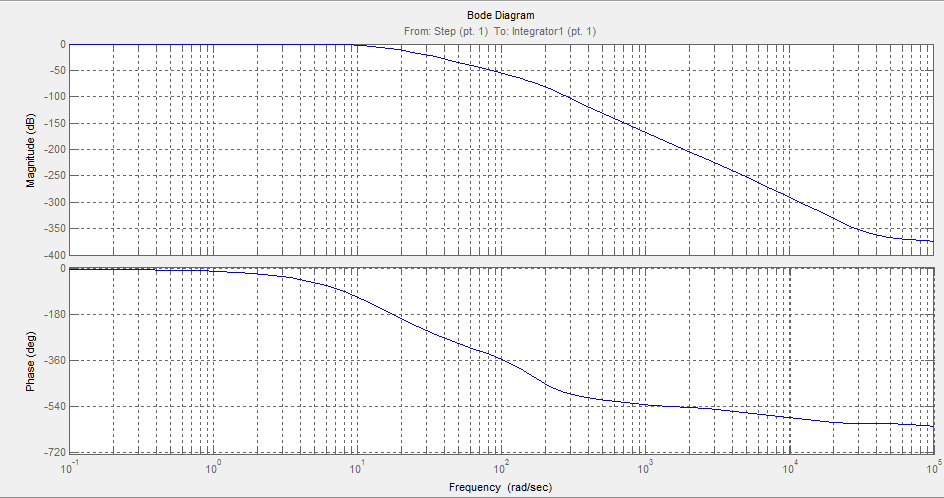

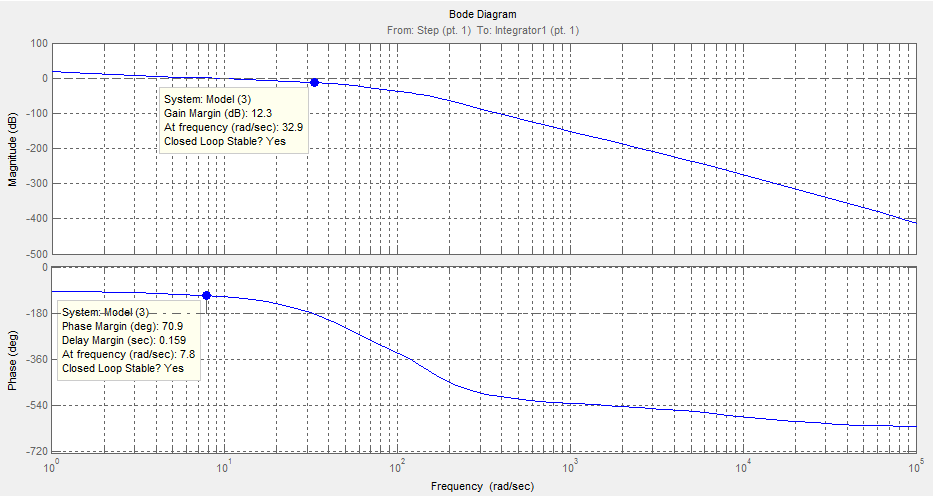

Постоим логарифмическую амплитудно-частотную характеристику:

Рис.59 ЛАЧХ ССт с РП (разомкнутой системы) для 2-го режима

Из рисунка 59 видно, что система удовлетворяет требуемым запасам устойчивости. Запас по амплитуде составляет 12.3 дб, запас по фазе составляет 70.9 градуса.

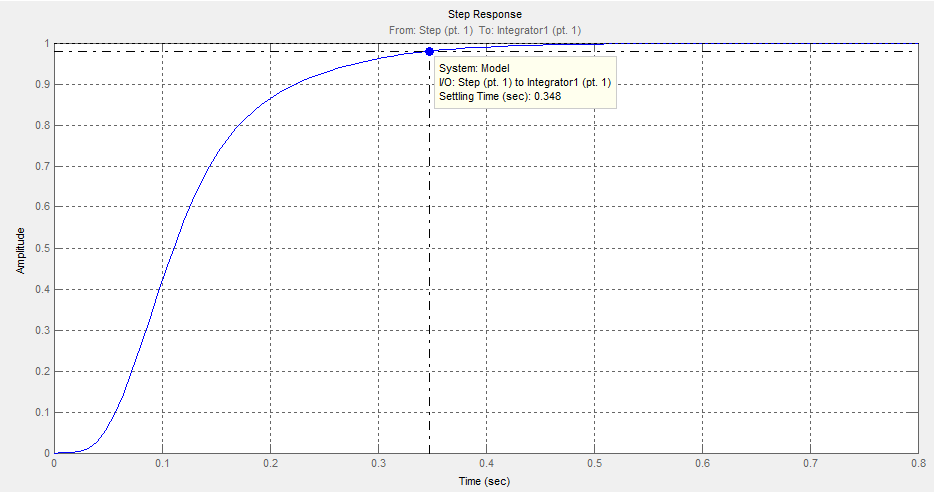

Построим переходной процесс ССт с РП и параметрами, kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=180:

Рис.60 Переходной процесс ССт с РП (=0%) для 2-го режима

Время переходного процесса составляет 0.348 с.

Перерегулирование 0%.

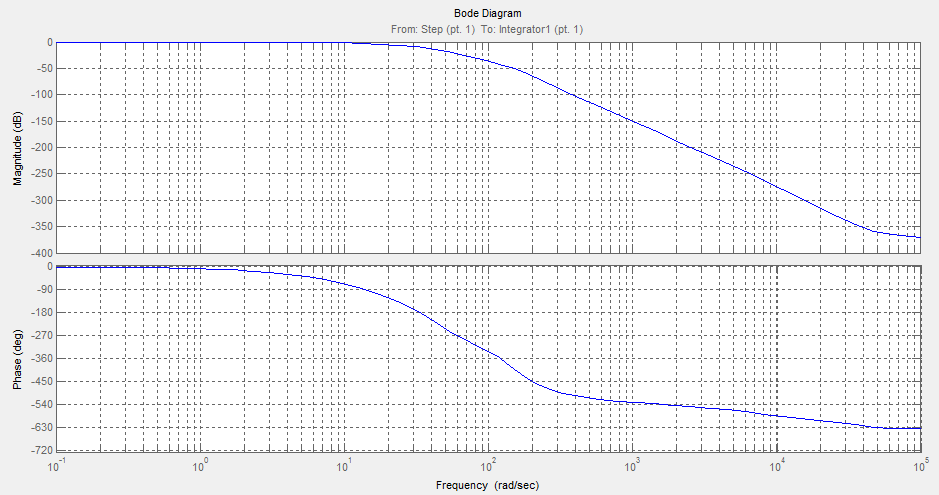

Постоим логарифмическую амплитудно-частотную характеристику ССт с РП и параметрами, kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=180:

Рис.61 ЛАЧХ ССт с РП для 2-го режима

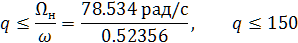

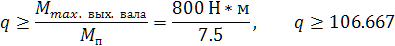

3.4 Расчет мощности двигателя и передаточных чисел ИМ

3.4.1 Определение мощности двигателя

Для проектирования энергетического канала воспользуемся условием выполнения заданных в ТЗ режимов работы привода. Для этого необходимо и достаточно, чтобы IIMX покрывала все точки динамического состояния исполнительного механизма.

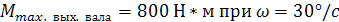

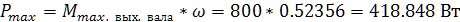

В ТЗ дан следующий режимы работы:

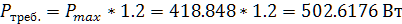

С учетом коэффициента запаса:

3.4.2 Выбор двигателя

Выберем двигатель из каталога фирмы Parker. Для данного проекта подходит бескорпусной двигатель K089300-4Y.

3.4.3 Определение передаточного числа

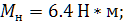

Из вышестоящих условий определим диапазон передаточных чисел:

По конструктивным соображениям выбираем  .

.

По техническому заданию есть ограничения по габаритам привода, редуктор с таким большим передаточным числом сконструировать без применения особых конструкторских решений не удастся. Решить эту проблему можно следующим способом : разбить редуктор на две ступени. В таком случае, с двигателем соединяется первая ступень, то есть вал двигателя является и входным валом первой ступени. Выходным звеном этой ступени является сепаратор, который плавно переходит в вал следующей ступени. На вал жестко крепится волнообразователь, который передает движение на сепаратор выходного звена. Таким образом, механическая часть привода состоит из электродвигателя, первой и выходной ступеней.

3.5 Выбор элементов

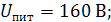

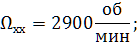

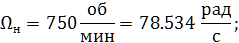

3.5.1 Двигатель Parker 089300-4Y

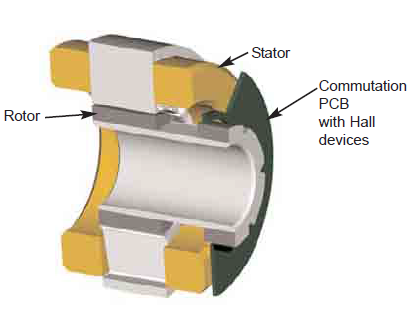

Общий вид двигателя и его компонентов представлен на рисунках 4,5,6.

Рис.62 Общий вид двигателя в разрезе.

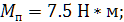

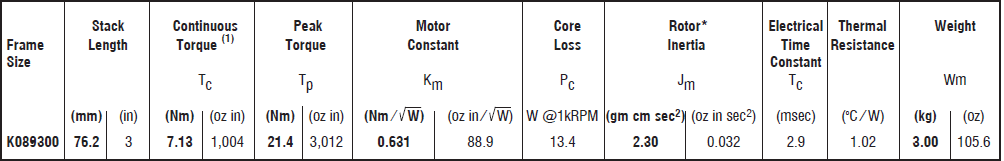

Основные параметры:

|

|

160

|

|

|

45

|

|

, Нм , Нм

|

7.5

|

|

, Нм , Нм

|

6.6

|

|

,об/мин ,об/мин

|

2900

|

|

, об/мин , об/мин

|

750

|

|

, Нм/А , Нм/А

|

0.54

|

|

, Вс/рад , Вс/рад

|

0.54

|

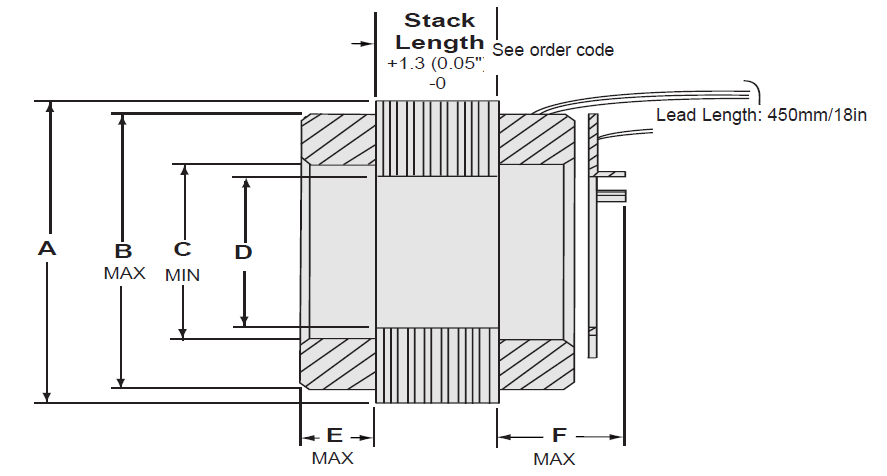

Геометрические размеры Parker 089300-4Y

Рис.63 Статор.

Рис.64 Ротор.

|

A, мм

|

B, мм

|

C, мм

|

D, мм

|

E, мм

|

F, мм

|

G, мм

|

H, мм

|

I,

мм

|

K, мм

|

Stack Length, мм

|

|

63.5

|

60.7

|

38.1

|

35

|

9.65

|

17.5

|

34

|

23.5

|

16.5

|

93.46

|

76.2

|

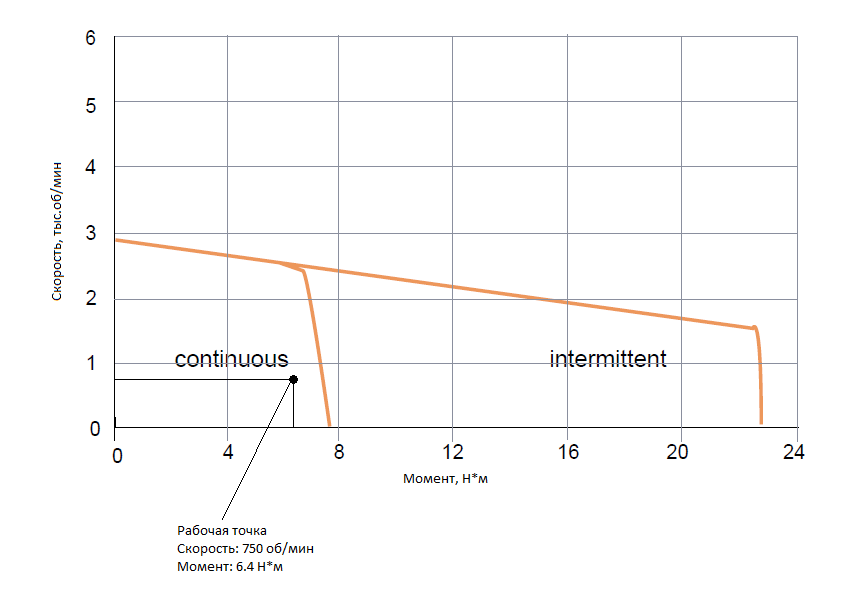

Механическая характеристика двигателя Parker 089300-4Y и рабочая точка приведены на рисунке 65.

Рис.65. Механическая характеристика двигателя Parker 089300-4Y.

где continuous – продолжительные режимы работы,

intermittent – кратковременные режимы работы.

3.5.2 Датчик обратной связи

В качестве ДОС выберем индукционный датчик угла ДУ-50-25 производства ОАО “Концерн”ЦНИИ”Электроприбор”, обладающий следующими характеристиками:

|

Номинальное напряжение питания, В

|

2

|

|

Номинальная частота напряжения питания, кГц

|

5

|

|

Диапазон рабочих частот, кГц

|

2-10

|

|

Коэффициент электрической редукции

|

16(32)

|

|

Погрешность преобразования угла, угл. секунд не более

|

±20

|

|

Потребляемый ток, А, не более

|

0.1

|

|

Максимальное выходное напряжение, В, не менее

|

0.12

|

|

Остаточная ЭДС, мВ

|

1

|

|

Сдвиг фазы выходного напряжения относительно входного,

|

35±5

|

|

Масса, кг, не более

|

0.3

|

Габаритно-установочные и присоединительные размеры индукционного датчика угла ДУ-50-25 приведены на рисунке 8.

Рис.66. Габаритно-установочные и присоединительные размеры индукционного датчика угла ДУ-50-25.

Требования к посадочным местам индукционного датчика угла ДУ-50-25 приведены на рисунке 68.

Рис.68. Требования к посадочным местам индукционного датчика угла ДУ-50-25.

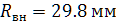

3.6 Расчет габаритных размеров звеньев ИМ

Используем редуктор на основе волновой передачи.

Исходные данные для проектирования редуктора:

- M=800 Н*м

- q=150

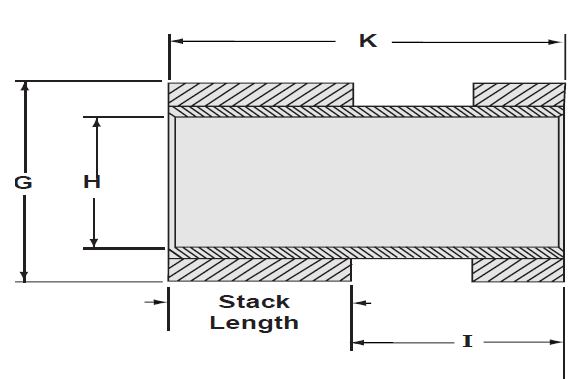

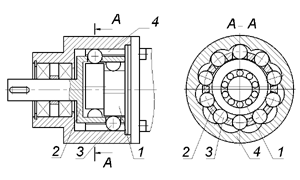

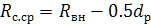

Конструктивная схема волновой передачи приведена на рисунке 69.

Рис.69 Конструктивная схема волновой передачи.

- волнообразователь, 2- сепаратор, 3- тела качения, 4 – жесткое колесо

Итак, с передаточным числом, необходимым для работы привода определились, теперь нужно выбрать, каким образом разделить его на две ступени. По конструкции получается, что длинна выходной ступени существенно больше, длинны первой, и если взять передаточное число выходной ступени слишком большим, то на первую ступень будет слишком большая нагрузка, которую она не выдержит в силу маленьких габаритов. Если же взять передаточное число выходной ступени маленьким, то габариты этой ступени существенно увеличатся из-за увеличения рядов тел качения. Значит, делаем вывод: оптимально будет разбить передаточное число примерно пополам.

Из конструктивных соображений и экспертных оценок для требуемого q=150 было решено применить двухкаскадную схему с передаточными числами  для выходного каскада и

для выходного каскада и  для промежуточного.

для промежуточного.

3.6.1 Расчет выходного каскада.

Исходные данные для проектирования выходного каскада:

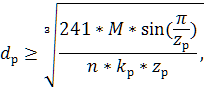

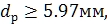

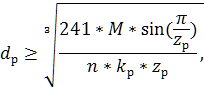

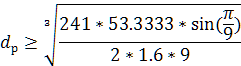

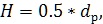

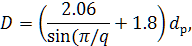

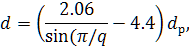

Определим количество тел качения в ряду:

где  - число тел качения в ряду.

- число тел качения в ряду.

В качестве тел качения выберем ролики для большей нагрузочной способности.

Число рядов роликов в передаче

Минимальный диаметр роликов определяется по формуле:

где M – максимальный момент нагрузки, n-число рядов тел качения,  - коэффициент, характеризующий увеличение допустимого момента при использовании роликов. Для роликов

- коэффициент, характеризующий увеличение допустимого момента при использовании роликов. Для роликов  .

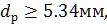

.

Конечное значение  берем ближайшее большее по ГОСТ 25255-82.

берем ближайшее большее по ГОСТ 25255-82.

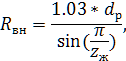

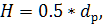

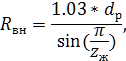

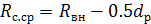

Определим основные геометрические соотношения волновой передачи с телами качения (см. рис. 70):

- внутренний радиус окружности по впадинам жесткого колеса,

- внутренний радиус окружности по впадинам жесткого колеса,

- эксцентриситет диска волнообразователя,

- эксцентриситет диска волнообразователя,

- толщина сепаратора,

- толщина сепаратора,

- диаметр ролика,

- диаметр ролика,

- зазор между сепаратором и выступами жесткого колеса и между сепаратором и диском волнообразователя,

- зазор между сепаратором и выступами жесткого колеса и между сепаратором и диском волнообразователя,

H – толщина стенки волнообразователя(жесткого колеса),

- диаметр диска волнообразователя

- диаметр диска волнообразователя

– средний радиус сепаратора

– средний радиус сепаратора

Рис. 70. Основные геометрические размеры волновой передачи с телами качения.

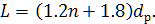

Также существуют зависимости для наружного и внутреннего диаметра D и d, а также длины L передачи:

Рассчитаем все необходимые геометрические размеры по вышеприведенным формулам.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

3.6.2 Расчет промежуточного каскада.

Исходные данные для проектирования промежуточного каскада:

Определим количество тел качения в ряду:

где  - число тел качения в ряду.

- число тел качения в ряду.

В качестве тел качения выберем ролики для большей нагрузочной способности.

Число рядов роликов в передаче

Минимальный диаметр роликов определяется по формуле:

где M – максимальный момент нагрузки(в данном случае  ), n-число рядов тел качения,

), n-число рядов тел качения,  - коэффициент, характеризующий увеличение допустимого момента при использовании роликов. Для роликов

- коэффициент, характеризующий увеличение допустимого момента при использовании роликов. Для роликов  .

.

Конечное значение  берем ближайшее большее по ГОСТ.

берем ближайшее большее по ГОСТ.

Определим основные геометрические соотношения волновой передачи с телами качения (см. рис. 70):

- внутренний радиус окружности по впадинам жесткого колеса,

- внутренний радиус окружности по впадинам жесткого колеса,

- эксцентриситет диска волнообразователя,

- эксцентриситет диска волнообразователя,

- толщина сепаратора,

- толщина сепаратора,

- диаметр ролика,

- диаметр ролика,

- зазор между сепаратором и выступами жесткого колеса и между сепаратором и диском волнообразователя,

- зазор между сепаратором и выступами жесткого колеса и между сепаратором и диском волнообразователя,

H – толщина стенки волнообразователя(жесткого колеса),

- диаметр диска волнообразователя

- диаметр диска волнообразователя

– средний радиус сепаратора

– средний радиус сепаратора

Рассчитаем все необходимые геометрические размеры по вышеприведенным формулам.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

3.7 Описание конструкции и принцип действия

Сборка такой конструкции осуществляется в следующем порядке(см. сборочный чертеж): На вал(7) закрепляется эксцентрик ПК(8) с помощью шпонок(39), далее на эксцентрик устанавливается подшипник без внутренней обоймы ГОСТ 5377-79(14) и закрепляется эксцентриковым кольцом(9), которое, в свою очередь, закреплено на валу с помощью шпонок. Со вторым подшипником, эксцентриком ПК и эксцентриковым кольцом проделываем ту же операцию. Далее, на вал одевается кольцо ПК(12) и подшипник ГОСТ 8338-75(18). Все вышеперечисленное удерживается на валу с помощью болтового комплекса(26,31,32). С левой стороны на вал одевается подшипник ГОСТ 8338-75 и крепится с помощью стопорного кольца(21). Вал вставляется в двигатель(43) и жестко там крепится. Слева, на выступающую часть вала одевается подшипник ГОСТ 8338-75(16) и на двигатель одевается стакан(1). Чтобы собрать промежуточный каскад волновой передачи нам нужен сепаратор, но в данном случае он же является и валом для выходного каскада, поэтому сначала нужно установить подшипник ГОСТ 8338-75(19) и закрепить его с помощью стопорного кольца (22) на сепараторе ПК(5). Теперь собирается промежуточный каскад волновой передачи из собранных ранее деталей, роликов ГОСТ 22696-77(24) и жесткого колеса ПК(2). Стакан соединяется с жестким колесом ПК с помощью болтового комплекса(28,30,36,38). Далее, справа на сепаратор ПК одевается эксцентрик ВК(10), а на него устанавливается японский подшипник RLM4020( в связи с отсутствием отечественных подшипников нужного диаметра). После этого, на сепаратор ПК одевается эксцентриковое кольцо(11). Таким же образом устанавливаются оставшиеся два подшипника, два эксцентрика ВК и два эксцентриковых кольца, они закрепляются на валу с помощью шпонок(40). Далее, справа на сепаратор ПК одевается кольцо ВК(13). Теперь, чтобы собрать выходной каскад волновой передачи в сепаратор ВК(6) устанавливается подшипник ГОСТ8338-75(20) и закрепляется с помощью стопорного кольца(23), также на сепаратор ВК одеваются уплотнительные кольца(41,42) и датчик угла ДУ-50-25(44). Собирается выходной каскад волновой передачи: устанавливаются ролики ГОСТ 25255-82, жесткое колесо ВК(3) и сепаратор ВК(6). Чтобы закрепить конструкцию, через отверстие в сепараторе ВК устанавливается болтовой комплекс(27,33,34). После этого датчик угла ДУ-50-25 крепится с помощью винтов и шайб, входящих в его комплект поставки. В конце между крышкой(4) и жестким колесом ВК устанавливается уплотнительное кольцо(42), крышка прикручивается к сепаратору ВК с помощью винтового комплекса(29,35,37).

3.8 Принцип действия

Управляюший сигнал подается на обмотку возбуждения двигателя. Под действием магнитодвижущих сил ротор раскручивается и приводит в движение вал двигателя. Вал, вращаясь с одинаковой скоростью с волнообразователем передает движение через роликовые подшипники на ролики промежуточного каскада, заставляя их двигаться по рельефу жесткого колеса. Ролики, перемещаясь, заставляют двигаться сепаратор промежуточного каскада волновой передачи. Сепаратор промежуточного каскада переходит в вал выходного каскада и через роликовые подшипники заставляет вращаться ролики выходного каскада волновой передачи. Ролики вращают жесткое колесо выходного каскада — выходной элемент привода, так как сепаратор жестко закреплен. Ушки, закрепленные на выходном звене (жестком колесе выходного каскада), поворачивают объект управления.

Вывод к разделу:

В данном разделе была спроектирована система стабилизации ракеты, которая включала в себя РП. В качестве параметров РП были выбраны: D=180, ky=500, kос=0.3, kум=0.12.Также, были подобраны коэффициенты для системы стабилизации данной ракеты на первом и втором режиме полёта.

На первом режиме полёта были выбраны параметры: kн=1, kv=8, kVy=0.15, µz=0.35, D=180.

На втором режиме полёта были выбраны параметры: kн=0.11, kv=0.8, kVy=0.011, µz=0.02,D=180.

Все полученные данные удовлетворяют требованиям ТЗ, следовательно спроектированная система стабилизации для двух режимов полёта подходит для ракеты класса воздух-поверхность “AGM-158 Jassm” .

Также,были выбраны: двигатель - Parker 089300-4Y и датчик обратной связи - ДУ-50-25.

Был произведен расчет габаритных размеров звеньев ИМ.

4. Технологическая часть

4.1 Разработка испытательного стенда для спроектированного привода

Собранный привод подвергается специальным испытаниям с целью определения выходных параметров и проверки на соответствие технической документации (техническому заданию, чертежам, техническим условиям, технологическим инструкциям).

На основании технических условий в зависимости от вида испытаний с учётом программы выпуска привода составляют технологический процесс испытаний, определяющих методику, перечень и последовательность контрольных операций, тип и количество универсальной измерительной аппаратуры и оборудования, а также необходимость проектирования и изготовления нестандартной контрольно-измерительной аппаратуры и стендового оборудования.

Стандартное стендовое оборудование широко используется при механических испытаниях, которые проводят с целью проверки работоспособности отдельных сборочных единиц и приводов в целом.

В рамках технологической части разрабатывается стенд для испытаний привода, который осуществляет перемещение органа управления (элерона) по сигналам системы автоматического управления.

4.2Программа испытаний

При испытаниях электромеханического рулевого привода проводится:

- отладка рулевого привода;

2) проверка его функционирования;

3) снятие статических характеристик:

3.1) механической характеристики;

3.2) регулировочной характеристики;

3.3) нагрузочной характеристики;

4) снятие динамических характеристик:

4.1) переходных процессов;

4.2) логарифмических амплитудных и фазных частотных характери стик;

4.3 Отладка рулевого привода

Отладка рулевого привода предполагает выставку основных кинематических соотношений летательного аппарата: нулевое положение рулевой поверхности при нулевом входном сигнале, а также максимальное отклонение рулевой поверхности при максимальном сигнале управления. Соответственно при наличии резервирования данная процедура должна проводиться как раздельно по каждому каналу управления (поканально), так и при одновременной работе всех подканалов резервирования.

4.4 Проверка привода на функционирование

Проверка привода на функционирование предполагает определение коэффициентов передачи, усиления и обратной связи, других элементов в цепях управления, обратной связи и отдельных цепей в целом. Определение напряжений источников питания и стабильности характеристик при разбросах питающего напряжения.

4.5Статические характеристики

К статическим характеристикам, которые необходимы для исследования работы рулевого привода, относятся механическая характеристика, регулировочная характеристика и нагрузочная характеристика..

Механическая характеристика - зависимость скорости выходного вала от приложенного к нему момента -  при постоянном сигнале управления

при постоянном сигнале управления  . В общем виде это семейство характеристик, при различных значениях

. В общем виде это семейство характеристик, при различных значениях  . Наличие этой характеристики позволит определить предельно допустимые характеристики привода, и определить номинальный режим работы.

. Наличие этой характеристики позволит определить предельно допустимые характеристики привода, и определить номинальный режим работы.

Имитатор инерционной нагрузки и имитатор шарнирного момента могут быть объединены в одном компоненте – электрическом приводе-нагружателе, выполняющем их функции.

Для снятия данной характеристики понадобится следующее оборудование:

привод-нагружатель(в данном случае служит для создания внешнего момента);

датчик угла (установлен в приводе);

датчик тока (нужен для регулировки момента);

датчик скорости для измерения скорости перемещения выходного звена;

Персональный компьютер (ПК) для установки режимов испытаний, необходимых величин, получения и проверки результатов;

Блок управления (БУ) для преобразования сигналов, подающихся с ПК и снимаемых с датчиков.

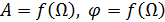

Функциональная схема стенда для снятия механической характеристики приведена на рисунке 4.1.

Рис. 4.1. Функциональная схема стенда для снятия механической характеристики

ИП – испытуемый привод; БУ – блок управления;

ПН – привод-нагружатель; ПК – персональный компьютер;

ДУ – датчик угла; ДТ – датчик тока;

ДС – датчик скорости;

ДП – датчик перемещения(идет в комплекте с приводом-нагружателем).

Регулировочная характеристика — зависимость скорости выходного вала от управляющего сигнала, при постоянном внешнем моменте - ,

,  . Можно получить семейство, если снимать эту характеристику при разных внешних нагрузках. Вид этой зависимости может сказать о линейности управления.

. Можно получить семейство, если снимать эту характеристику при разных внешних нагрузках. Вид этой зависимости может сказать о линейности управления.

Для снятия данной характеристики понадобится следующее оборудование:

привод-нагружатель(в данном случае служит для создания внешнего момента);

датчик угла (установлен в приводе);

датчик тока (нужен для регулировки момента);

датчик скорости для измерения скорости перемещения выходного звена;

персональный компьютер (ПК) для установки режимов испытаний, необходимых величин, получения и проверки результатов;

блок управления (БУ) для преобразования сигналов, подающихся с ПК и снимаемых с датчиков.

Функциональная схема стенда для снятия регулировочной характеристики будет такой же, как для механической характеристики (Рис. 3.1.).

Нагрузочная характеристика - зависимость углового перемещения от приложенного внешнего момента –  при

при  . Эта характеристика позволит определить люфт и жесткость привода.

. Эта характеристика позволит определить люфт и жесткость привода.

Для снятия данной характеристики понадобится следующее оборудование:

привод-нагружатель(в данном случае служит для создания внешнего момента);

датчик угла (установлен в приводе);

датчик тока (нужен для регулировки момента);

датчик скорости для измерения скорости перемещения выходного звена;

персональный компьютер (ПК) для установки режимов испытаний, необходимых величин, получения и проверки результатов;

блок управления (БУ) для преобразования сигналов, подающихся с ПК и снимаемых с датчиков.

Функциональная схема стенда для снятия нагрузочной характеристики будет такой же, как для механической характеристики (Рис. 3.1.).

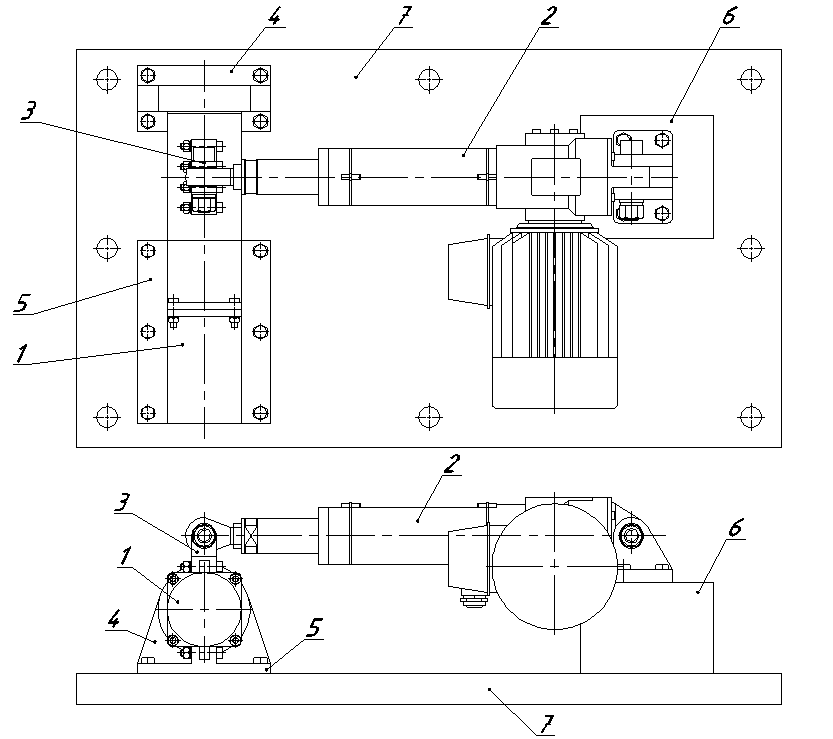

4.6 Динамические характеристики

Переходной процесс - реакция привода на единичное ступенчатое воздействие. Позволяет определить такие параметры, как: время запаздывания, максимальное перерегулирование, время нарастания, быстродействие, время переходного процесса.

Логарифмические частотные амплитудные и фазовые характеристики. Эти характеристики показывают зависимость выходной амплитуды и фазы от частоты  . При наличии этих характеристик можно определить: статическую ошибку привода, частоту среза, запас по амплитуде и по фазе.

. При наличии этих характеристик можно определить: статическую ошибку привода, частоту среза, запас по амплитуде и по фазе.

Программы для частотного анализа, задатчики входных воздействий и снятия динамических характеристик должны быть установлены в ПК, поэтому состав стенда для снятия динамических характеристик будет следующий:

привод-нагружатель(в данном случае служит для создания внешнего момента, а также момента инерции);

датчик угла (установлен в приводе);

датчик тока (нужен для регулировки момента);

датчик скорости для измерения скорости перемещения выходного звена;

персональный компьютер (ПК) для установки режимов испытаний, необходимых величин, получения и проверки результатов;

блок управления (БУ) для преобразования сигналов, подающихся с ПК и снимаемых с датчиков.

Функциональная схема стенда для снятия динамических характеристик приведена на рисунке 4.2.

Рис. 4.2. Функциональная схема стенда для снятия динамических характеристик

ИП – испытуемый привод; БУ – блок управления;

ПН – привод-нагружатель; ПК – персональный компьютер;

ДУ – датчик угла; ДТ – датчик тока;

ДС – датчик скорости;

ДП – датчик перемещения(идет в комплекте с приводом-нагружателем).

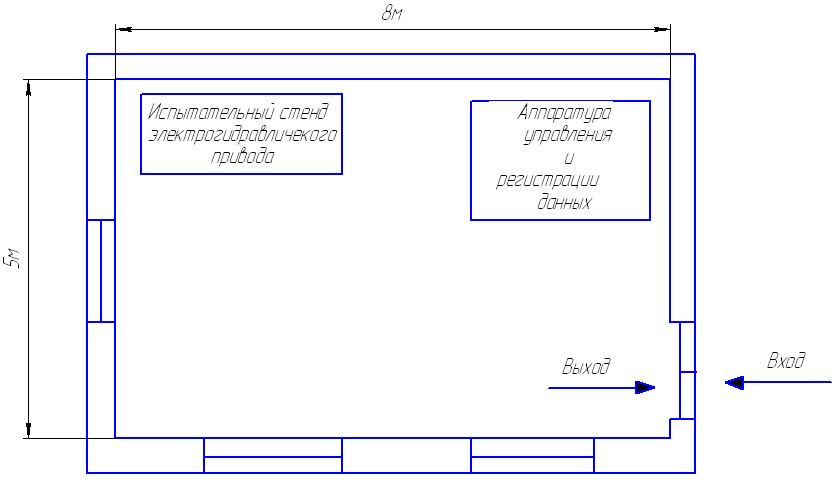

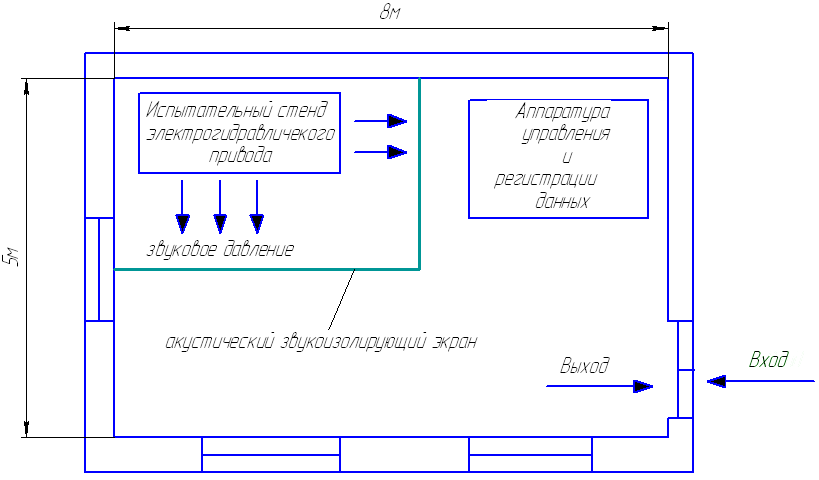

4.7 Функциональная схема испытательного стенда

Составим список оборудования, которое понадобится для снятия всех необходимых характеристик:

привод-нагружатель;

датчик угла (установлен в приводе);

датчик тока (нужен для регулировки момента);

датчик скорости для измерения скорости перемещения выходного звена;

персональный компьютер (ПК) для установки режимов испытаний, необходимых величин, получения и проверки результатов;

блок управления (БУ) для преобразования сигналов, подающихся с ПК и снимаемых с датчиков.

Функциональная схема стенда для испытаний привода приведена на рисунке 4.3.

Рис. 4.3. Функциональная схема испытательного стенда.

ИП – испытуемый привод; БУ – блок управления;

ПН – привод-нагружатель; ПК – персональный компьютер;

ДУ – датчик угла; ДТ – датчик тока;

ДС – датчик скорости;

ДП – датчик перемещения(идет в комплекте с приводом-нагружателем).

Стенд способен снимать статические и динамические характеристики испытуемого привода, а также с достаточной точностью имитировать нагрузку типа «аэродинамический руль». Последнее свойство позволяет использовать стенд в составе комплекса полунатурного моделирования.

Конструктивно, испытательный стенд представляет собой электропривод, соединенный с испытываемым агрегатом. Стенд обеспечивает:

установку привода в соответствии с установкой его на объекте;

внешнюю нагрузку привод в соответствии с требованиями ТЗ;

инерционную нагрузку;

необходимую жесткость крепления к основанию привода.

В процессе снятия характеристик привода сигналы приходят с блока управления. БУ содержит в себе программы испытания привода, вырабатывает сигналы управления на испытуемый привод и привод-нагружатель, обрабатывает сигналы с датчиков и выдаёт результаты испытания на дисплей ПК.

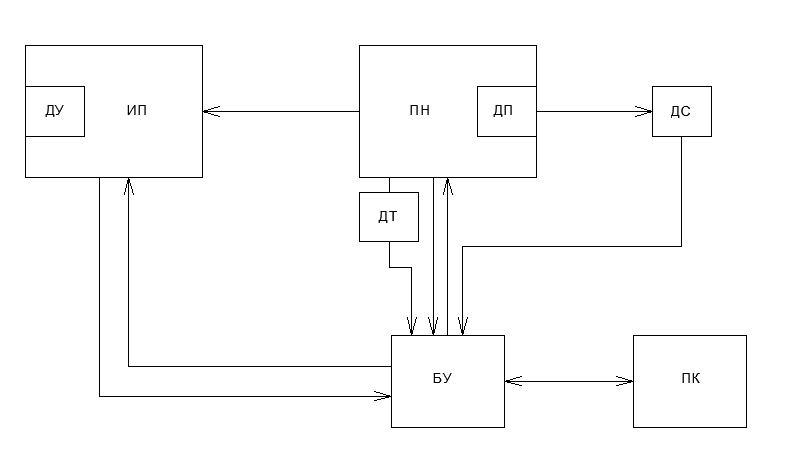

4.8 Конструкция испытательного стенда

Рис. 4.4 Конструкция испытательного стенда.

Состав стенда:

испытуемый привод;

привод-нагружатель;

крепление выходного звена привода к приводу-нагружателю;

торцевое крепление привода;

элемент крепления привода к основанию;

подставка-крепеж для привода-нагружателя;

основание.

На основание(7) устанавливается подставка-крепеж для привода-нагружателя и закрепляется снизу с помощью винтов. Далее, на подставку-крепеж устанавливается крепление из комплекта привода-нагружателя(2) и сам привод-нагружатель закрепляется с помощью винтового комплекса. После этого, на основание устанавливается крепление привода к основанию(5) и закрепляется с помощью винтов, испытуемый привод(1) устанавливается сверху и крепится с помощью винтового комплекса, устанавливается торцевое крепление привода(4). В конце, привод-нагружатель соединяется с испытуемым приводом с помощью особого крепежа(3).

Для воспроизведения постоянной по величине нагрузки необходимо выходное звено рулевого привода и выходной шток привода-нагружателя располагать перпендикулярно друг к другу, изменяя кинематику испытательного стенда.

4.9 Экспериментальное определение характеристик

Механическая характеристика

Механическая характеристика это семейство зависимостей скорости выходного звена от приложенного внешнего момента при различных сигналах управления.

При снятии характеристик напряжение задается в соответствии с таблицей 4.1.1 или 4.1.2

Таблица 4.1.1 Значения напряжений для эксперимента

Таблица 4.1.2 Значения напряжений для эксперимента

Для снятия характеристики необходимо менять внешнюю нагрузку в пределах от -800Н до 800Н(максимальный момент согласно ТЗ) и измерять пары значений  , которые и будут точками механической характеристики. Далее, меняя сигнал управления получаем семейство механических характеристик.

, которые и будут точками механической характеристики. Далее, меняя сигнал управления получаем семейство механических характеристик.

При снятии характеристик значения моментов задаются в соответствии с таблицей 4.2.1 или 4.2.2., значения скорости заносятся в эту же таблицу

Таблица 4.2.1 Значения моментов для эксперимента, значения скорости

|

|

|

|

0

|

|

|

100

|

|

|

200

|

|

|

300

|

|

|

400

|

|

|

600

|

|

|

800

|

|

Таблица 4.2.2 Значения моментов для эксперимента, значения скорости

|

|

|

|

0

|

|

|

-100

|

|

|

-200

|

|

|

-300

|

|

|

-400

|

|

|

-600

|

|

|

-800

|

|

Для снятия характеристики необходимо выполнить следующие этапы:

Проверить наличие всего необходимого оборудования

Закрепить испытуемый привод на стенде

Подсоединить все необходимые элементы друг к другу в соответствии с функциональной схемой

Включить питание

Запустить программу-диагностику для проверки исправности оборудования

Запустить на ПК программу для снятия механических характеристик

Задать напряжение в соответствии с таблицей 4.1.1

Задать моменты нагрузки в соответствии с таблицей 4.2.1 и получить значения скорости выходного звена, сохранить результат в соответствии с таблицей 4.2.1

Построить механическую характеристику

Повторить пункты 7,8,9 для получения семейства механических характеристик, соответствующим напряжениям из таблицы 4.1.1

Построить семейство механических характеристик для 1 квадранта

Задать напряжение в соответствии с таблицей 4.1.2