ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Виды полимерных материалов и область их применения

При производстве, техническом обслуживании и ремонте машин широко используются полимеры, пластические массы и другие искусственные композиционные материалы.

Полимеры — это высокомолекулярные органические соединения искусственного или естественного происхождения, имеющие обычно аморфную структуру.

Пластмассы — композиционные материалы, изготовленные на основе полимеров, способные при заданных температуре и давлении принимать определенную форму, которая сохраняется в условиях эксплуатации. В зависимости от числа компонентов пластмассы бывают однокомпонентные (простые) и многокомпонентные (композиционные). Простыми являются, например, полиэтилен, полистирол, состоящие из синтетической смолы. В композиционных пластмассах (фенопласты, аминопласты и др.) смола является связующим для других компонентов. Ими являются наполнители, пластификаторы, отвердители, ускорители (активаторы), красители, смазочные вещества и другие компоненты, придающие пластмассе необходимые свойства.

Доля дополнительных компонентов может достигать 70 %. Это позволяет создавать композиционные материалы, обладающие в соответствии с потребностями производства совокупностью тех или иных свойств: достаточной прочностью, виброустойчивостью, хорошей химической стойкостью против действия кислот, щелочей и других агрессивных сред, высокими фрикционными или антифрикционными, шумопоглощающими, диэлектрическими, теплоизоляционными и другими свойствами.

В ремонтном производстве полимерные материалы применяют для: заделки в деталях трещин, пробоин и раковин; склеивания; восстановления формы и размеров изношенных деталей; герметизации стыков; изготовления быстроизнашивающихся деталей или отдельных их частей.

В зависимости от способности возвращаться под действием температуры в исходное состояние различают термореактивные и термопластичные полимерные материалы.

Термопластичные материалы или термопласты при повышении температуры переходят в пластическое состояние, а при охлаждении восстанавливают свои свойства. Поэтому они могут многократно перерабатываться. Применяя различные термические способы, термопласты наносят на поверхности деталей в виде покрытий различного назначения (антифрикционные, защитные, изоляционные и т.д.). Из некоторых термопластов (полиамидов типа капролактан, АК-7 и др.) изготовляют методом литья под давлением втулки подшипников скольжения и другие детали.

Важным эксплуатационным свойством термопластов является термостабильность — время, в течение которого термопласт может выдерживать определенную температуру, сохраняя свои свойства. Основными технологическими свойствами пластмасс являются: текучесть (способность материала заполнять форму при определенной температуре и давлении); усадка (уменьшение размеров готовой детали по сравнению с соответствующими размерами пресс-формы); скорость отверждения, которая зависит от свойств и соотношения смолы и отвердителя, а также температуры, при которой происходит процесс отверждения.

При ремонте широко применяются полиэтилен, поликапроамид, фторопласт и другие термопласты.

Полиэтилен отличается хорошей пластичностью, которая сохраняется даже при низкой температуре, что позволяет применять его для изготовления и восстановления гибких изделий (труб) и защитных покрытий.

Поликапроамид, обладая достаточной прочностью и стойкостью против воздействия щелочей и различных горючесмазочных материалов, применяется в качестве конструкционного материала для изготовления шестерен и втулок, нанесения на детали износостойких покрытий.

Фторопласт, благодаря высокой температуре плавления (327 °С), низкому коэффициенту трения, высокой износостойкости и практически отсутствию адгезии при контакте с металлами, применяется для изготовления втулок подшипников скольжения, работающих при температуре до 250 °С. По химической стойкости он превосходит все материалы, что обуславливает широкую область его применения в различных агрессивных средах. Отсутствие адгезионного взаимодействия с металлами затрудняет применение фторопласта для нанесения на них защитных покрытий напылением. Поэтому обычно применяют механическое крепление фторопластовых накладок к восстанавливаемым изделиям.

Термореактивные материалы или реактопласты (текстолит, волокнит, стекловолокнит, эпоксидные композиции и др.) отличаются тем, что при нагревании в результате химических реакций они необратимо переходят в твердое, неплавкое и нерастворимое состояние. При повторном нагревании они могут разрушиться. Из термореактивных пластмасс при ремонте широко применяются композиции, включающие эпоксидные (ЭД-16, ЭД-20), фенольно-формальдегидные и другие смолы, отвердители, пластификаторы и иные компоненты.

При смешивании с отвердителем (полиэтиленполиамин, ароматические амины и др.) эпоксидная смола переходит в твердое и нерастворимое состояние. Этот процесс в зависимости от отвердителя может происходить при различной температуре. Например, при использовании в качестве отвердителя фтористого бора отвердение происходит при отрицательной температуре. С увеличением доли отвердителя повышается хрупкость композиционного материала, а при ее уменьшении процесс отвердения удлиняется, поэтому для получения качественного полимерного материала необходимо соблюдать установленные инструкциями рекомендации по соотношению смолы и отвердителя. Это относится и к другим компонентам полимерного состава.

Пластификаторы (дибутилфталат, триэтиленгликоль, тиокол и др.) служат для повышения ударной вязкости и прочности композиционного материала, снижения его чувствительности к термоциклическим напряжениям, придания эластичности и других требуемых свойств.

Наполнители неорганические (металлический порошок, графит, кварцевая и слюдяная мука, тальк, асбест, волокна углерода, стекловолокно, стеклоткань и др.) и органические (бумага, целлюлоза, древесная мука, хлопчатобумажная ткань и др.) позволяют управлять физико-механическими свойствами композиционного материала для повышения прочности, износостойкости, теплостойкости и т.д. Например, изменяя соотношение между содержанием металлических и неметаллических порошков, можно уменьшить усадку нанесенного полимерного покрытия и различие в значениях коэффициентов линейного расширения детали и покрытия, а за счет введения графита повысить его износостойкость. Применение волокнистых наполнителей позволяет получать на основе фенольно-формальдегидных смол широко применяемые для изготовления деталей машин волокнит, стекловолокнит и другие материалы повышенной прочности.

Термореактивные пластмассы применяют для заделки вмятин, трещин, пор и раковин в деталях из металлических и неметаллических материалов, для восстановления в корпусных деталях посадочных поверхностей под подшипники, а также изготовления новых деталей.

В зависимости от свойств пластмассы могут перерабатываться в детали в вязкотекучем состоянии (литье под давлением, выдавливание, прессование), в высокоэластичном состоянии (штамповка, пневмо- и вакуум формовка); в твердом состоянии (обработка, резание, склеивание, сварка) и другими методами.

Применение полимерных материалов при ремонте машин по сравнению с другими способами восстановления позволяет на 20—30 % снизить трудоемкость и на 15—20 % себестоимость ремонта, а также исключить сложные технологические процессы, характерные при нанесении металлических материалов и их обработке. Существенно (на 40—50 %) уменьшается расход конструкционных материалов (зачастую дефицитных и дорогих — цветных металлов и нержавеющих сталей) и соответственно — вес деталей. При этом полимерные материалы не снижают усталостную прочность восстановленных ими деталей, что во многих случаях позволяет не только заменить сварку или наплавку, но и восстанавливать детали, которые другими технологическими способами восстановить или невозможно, или невыгодно, или это сопряжено с тяжелыми условиями труда.

Для практического применения полимерных материалов обычно не требуется сложное технологическое оборудование, что важно в условиях ремонтного производства.

Недостатками полимерных материалов по сравнению с металлами являются меньшая прочность, интенсивное старение, низкая теплопроводность и тепловая стойкость отдельных материалов.

Эластомеры и герметики. Для герметизации и восстановления посадок неподвижных соединений применяются эластомеры и герметики, в том числе анаэробные. Эластомеры выпускаются в виде листов толщиной 2—5 мм, из которых на основе ацетона готовят рабочий раствор. Для этого необходимое количество эластомера разделяют на мелкие кусочки, которые заливают в стеклянной емкости расчетным в соответствии с инструкцией количеством ацетона и выдерживают в нем до растворения. Полученный раствор необходимо хранить в плотно закрытых емкостях. Удобны готовые к применению эластомеры на основе резины холодного химического отверждения, которые представляют собой двухкомпонентные материалы, поставляемые в жидком или пастообразном состоянии. Их применяют для восстановления резиновых покрытий деталей, шлангов, изоляции, а также для отливки нестандартных форм манжет, уплотнений и прокладок.

Покрываемая поверхность детали подвергается пескоструйной очистке или шлифованию до полной очистки и придания ей повышенной шероховатости для улучшения сцепления с покрытием. Перед нанесением покрытия подготовленную поверхность обезжиривают специальным средством или ацетоном. Оба компонента наносимого материала (основу и активатор) смешивают между собой для обеспечения однородности смеси и удаления из нее воздуха. При устранении больших трещин и сколов рекомендуется покрытие армировать стеклотканью, что увеличивает его прочность.

Наиболее эффективным герметизирующим материалом являются герметики на основе полимеров и олигомеров. Применяются герметики термопластичные и термореактивные, высыхающие и невысыхающие, полимеризующиеся, вулканизирующие и нетвердеющие.

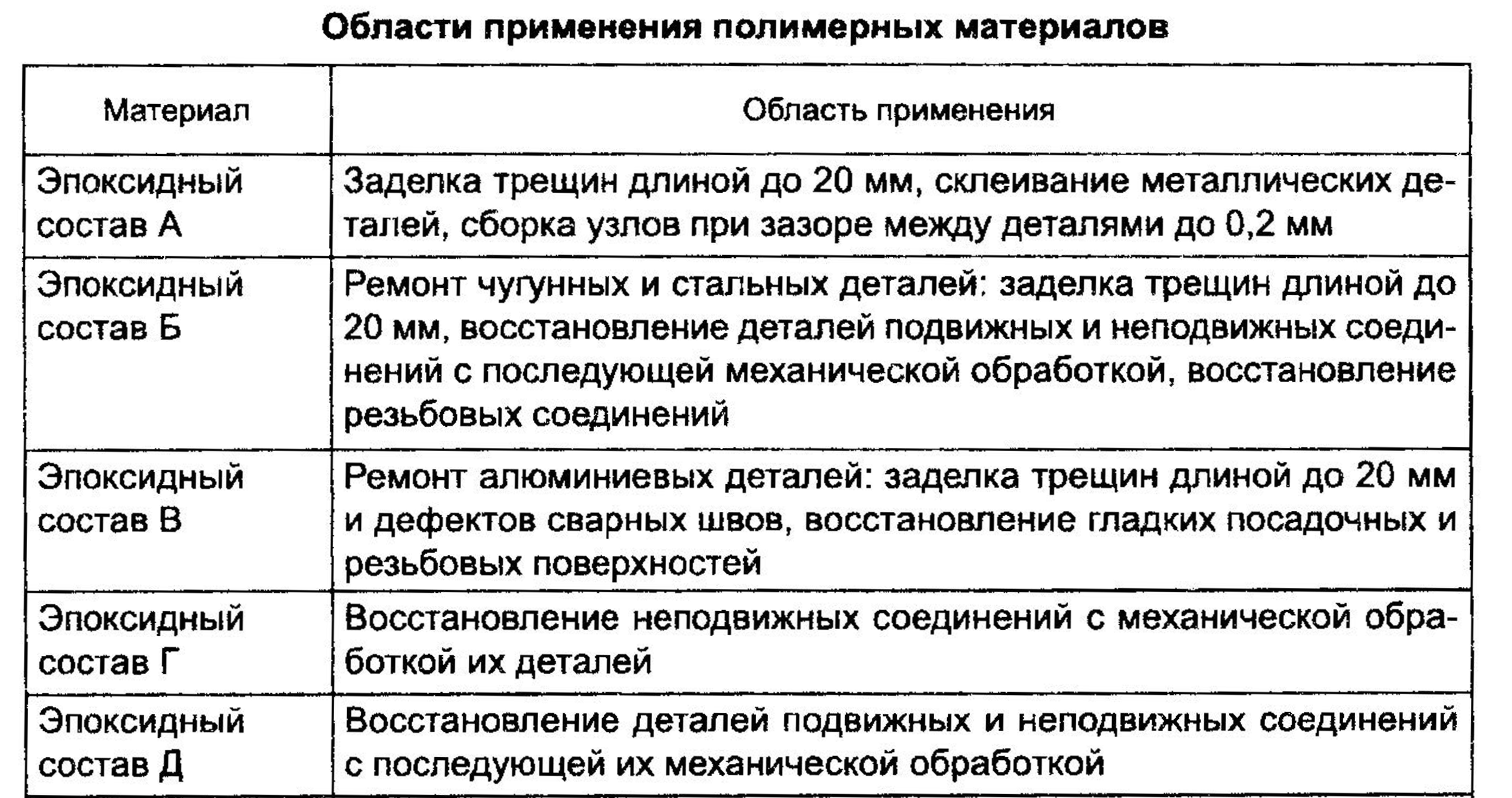

Таблица 4.11

Анаэробные герметики представляют собой однокомпонентные материалы, которые содержат акриловые и сложные метакриловые эфиры и перекись водорода. Они эффективны для герметизации резьбовых и фланцевых соединений пневматических и гидравлических систем с использованием различных материалов в сопрягаемых поверхностях. При этом кроме герметизации увеличиваются прочность и жесткость соединений, устраняются зазоры (0,2—0,7 мм) и обеспечивается защита поверхностей от коррозии. Время полной полимеризации для разных герметиков от 24 до 72 часов. Начало эксплуатации возможно сразу после отверждения. При выборе марки герметика учитывается зазор между уплотняемыми деталями и температура окружающей среды, которая влияет на вязкость состава.

Анаэробные герметики эффективны также при пропитке (заделке) мелких трещин и пор в заготовках, полученных методами литья и давления, и в сварных швах. В этом случае герметик наносится без применения активатора на очищенную и обезжиренную поверхность с дефектами 2—3 раза через 15—20 мин. Для ускорения отверждения герметика изделие выдерживают при температуре 60—90 °С в течение 0,5—2 ч.

В ремонтном производстве широко применяются анаэробные составы типов ДН, Анатерм, Унигерм и др. Они представляют собой композиции, которые могут длительное время находиться в текучем состоянии и отверждаться при отсутствии контакта с кислородом воздуха. Время отверждения зависит от температуры окружающей среды, а максимальная прочность отвержденного материала достигается через 24 ч.

Эти составы обладают высокой проникающей способностью и поэтому способны заполнять микронеровности и микротрещины в деталях, зазоры в сопряжениях между ними, равные 0,05—0,2 мм. При полимеризации они переходят в твердое устойчивое состояние с образованием прочного соединения, стойкого к изменению температуры в диапазоне -60... +150 °С и агрессивному воздействию окружающей среды. Это позволяет пропитывать и заделывать поры в литых и прессованных заготовках, надежно фиксировать взаимное положение деталей в различных соединениях (гладких плоских и цилиндрических, резьбовых, профильных и др.). При этом сопрягаемые детали могут быть изготовлены из разных материалов в любых сочетаниях.

Весьма эффективно применение анаэробных материалов при сборке неподвижных соединений. Например, при установке подшипников с применением анаэробного материала не только устраняются коррозионные и другие разрушения посадочных поверхностей, но также обеспечивается беззазорное сопряжение с ними колец подшипников. После снятия подшипника, установленного таким образом, посадочная поверхность сохраняется чистой, и при последующем ремонте требуется лишь повторно нанести герметик без ее обработки.

Анаэробные материалы не взаимодействуют с водой, растворителями, смазочными материалами и обеспечивают надежную антикоррозионную защиту уплотняемых деталей. Это позволяет значительно повысить надежность конструкций. Важно и то, что большинство из этих материалов являются экологически безопасными.

Перед нанесением анаэробного герметика деталь должна быть тщательно очищена от загрязнений соответствующими методами (механическим, химическим и др.) и обезжирена.

Клеевые материалы. Клеевые материалы часто являются растворами различных синтетических смол в органических растворителях. Их выпускают в виде смешиваемых перед использованием компонентов, а также в виде пленки, порошка, гранул. В ремонтном производстве чаще применяются эпоксидные клеевые материалы, что обусловлено их высокой адгезией и нейтральностью по отношению к склеиваемым материалам, малой усадкой, устойчивостью к коррозионным и другим воздействиям. Армирование стекловолокном расширяет область применения этих клеевых материалов и позволяет устранять большие по размерам пробоины и трещины в деталях, работающих при температуре -70... +120 °С. Недостатком эпоксидных клеевых композиций является токсичность компонентов.

Широко применяются также клеи акриловые (типов АН, КВ), цианакриловые (типов ТК, КМ, МИГ) и силиконовые, которые позволяют прочно соединять между собой детали из различных материалов, уплотнять зазоры и трещины, снижать вибрацию и шум, изготавливать уплотнения и прокладки любой формы. Особенностью цианакриловых клеев является быстрое отверждение (для большинства их марок время схватывания составляет 1 мин). Рабочая температура клеевых соединений может изменяться от -50 до +250 °С.

Применение клеевых композиций позволяет склеивать детали, устранять трещины длиной до 150 мм, пробоины площадью до 2,5 см2, сколы, коррозионно-эрозионные и др. разрушения, а также создавать износостойкие графитовые и иные покрытия.

По сравнению со сваркой можно соединять детали из разнородных материалов при отсутствии внутренних напряжений и коробления с применением более простого технологического оборудования, при меньшей трудоемкости и стоимости ремонта.

Металлополимеры представляют двухкомпонентные композиционные материалы, которые на 70—80 % состоят из мелкодисперсных металлических порошков (никель, хром, цинк) и специальных олигомеров (полимеров с низкой молекулярной массой), образующих при отверждении полимерные покрытия повышенной прочности за счет использования поверхностной энергии материалов. Металлополимеры отличаются высокой адгезией к различным металлическим и неметаллическим материалам, включая пластмассы, за исключением фторопласта и полиэтилена, что позволяет производить ими высококачественную холодную молекулярную сварку, относящуюся к прогрессивным высокотехнологичным способам восстановления деталей машин. Она выполняется с помощью композиционных металлополимерных материалов, которые могут подвергаться обработке резанием.

Кроме того, эти материалы надежно защищают детали машин от коррозии и эрозии в агрессивных средах с повышенной влажностью и испаряемостью. Их рабочая температура находится в диапазоне -60... +180 °С при максимальной термостойкости до 200—220 °С. Предел прочности современных металлополимеров составляет (МПа): при сжатии 120—145, при изгибе 90—110, на сдвиг 15—25. Важными преимуществами металлополимерных материалов является отсутствие изменения объема при полимеризации, их эластичность, исключающая негативное влияние различия в коэффициентах линейного расширения материалов детали и покрытия.

Благодаря этим свойствам металлополимеры позволяют создавать методом холодной сварки высокопрочные соединения различных материалов, восстанавливать размеры, форму и целостность деталей, наносить на их рабочие поверхности износостойкие покрытия с эффектом самосмазывания, решать другие задачи ремонта.

Металлополимеры применяются для устранения аварийных течей в трубопроводах и емкостях, восстановления посадочных мест под подшипники качения на валу и в корпусе, резьбовых соединений и «разбитых» шпоночных пазов, устранения дефектов чугунного и стального литья (раковины, трещины), ремонта корпусных деталей (выбоины, сколы и т.д.), а также для защиты деталей машин от коррозии, абразивного износа, эрозии.

Преимущества применения металлополимеров:

— не требуются термическое или механическое воздействие на восстанавливаемую поверхность, специальное технологическое оборудование и защитная среда;

— экологически безопасные условия труда, так как применяемые компоненты металлополимера не содержат и не образуют при взаимодействии между собой и с покрываемым материалом летучие токсичные вещества;

— пожаробезопасность ремонтно-восстановительных работ.

Нанесение полимерных материалов на детали

В ремонтном производстве полимерные покрытия наносят на детали газопламенным методом, а также расплавлением порошка в псевдоожиженном состоянии.

Газопламенное напыление порошковых полимерных материалов осуществляется на установках аналогично напылению порошковых металлических материалов. Покрываемые поверхности тщательно очищают от всех видов загрязнений и окислов, а поверхности, не подлежащие покрытию, защищают экранами из фольги или асбеста. Перед напылением деталь покрывают теплоизоляционным грунтом и нагревают газовой горелкой до температуры, превышающей температуру плавления полимерного порошка, что предохраняет покрытия от растрескивания после охлаждения.

При напылении порошок полимера подается в газовое пламя инжекторной газовой горелки и струей сжатого воздуха под давлением 0,4—0,6 МПа в расплавленном состоянии наносится на поверхность детали. Порошок расплавляется под действием газового пламени и предварительно нагретого изделия. Используются специальные порошки, например, ТПФ-37, ПФН-12, а также полиэтилен, капрон, полистирол и различные составы из этих и других полиамидных материалов с наполнителями. Толщина покрытия может достигать 10 мм. За один проход покрывается поверхность шириной 20—70 мм. После нанесения покрытия его дополнительно прогревают пламенем горелки или в нагревательном устройстве и для уплотнения прокатывают металлическим валиком.

При напылении неметаллических материалов деталь часто не подогревают, а покрывают специальным клеем, обеспечивающим более прочное сцепление покрытия с изделием.

При ремонте машин газопламенное напыление полимерных материалов применяют для заделки мелких дефектов деталей и следов сварки, нанесения антифрикционного, антикоррозионного, электроизоляционного, теплоизоляционного и декоративного покрытий.

Нанесение покрытия в псевдоожиженном слое порошка. Полимерное покрытие на деталях создается за счет расплавления порошка с размером частиц 0,1—0,15 мм, находящегося в псевдоожиженном состоянии, под действием тепла предварительно нагретой детали. Разновидности этого метода различаются способом перевода наплавляемого порошка в псевдоожиженное состояние. Из них получили применение вихревой, вибрационный и комбинированный способы.

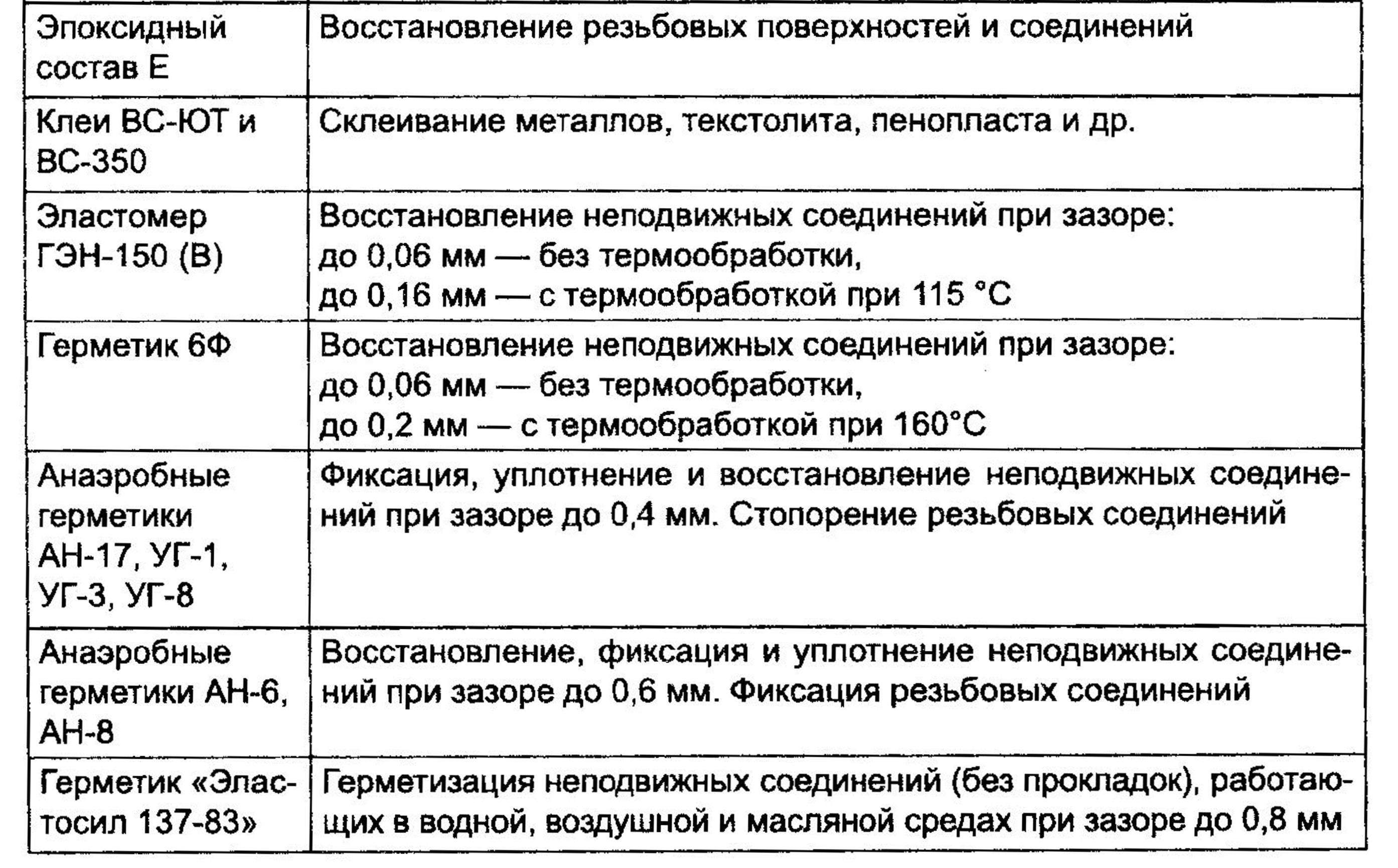

При вихревом методе псевдоожиженное (взвихренное) состояние порошка создается потоком воздуха или инертного газа. Оборудование представляет собой камеру 2 (рис. 4.65), которая разделена на две части пористой перегородкой 6 и фильтром 5, обеспечивающими поступление воздуха из нижней части камеры в верхнюю. В верхней части камеры на фильтр насыпают слой наплавляемого порошка, толщина которого должна быть не менее 100 мм. Фильтр 5 препятствует засорению порошком отверстий в перегородке и пересыпанию его из верхней части камеры в нижнюю.

Рис. 4.65. Схема установки для вихревого напыления полимерного покрытия: 1 — баллон; 2 — камера; 3 — порошок; 4 — напыляемая деталь; 5 — тканный фильтр; 6 — пористая перегородка; 7 — вытяжное устройство; 8 — отсасывающее устройство

Из баллона 1 в нижнюю часть камеры подают под давлением 0,1—0,2 МПа инертный газ, который, пройдя через перегородку и фильтр, приводит порошок 3 во взвешенное (псевдоожиженное) состояние.

Восстанавливаемую деталь 4, нагретую до температуры выше температуры плавления данного полимера, помещают в псевдоожиженный слой полимерного порошка, который, контактируя с нагретой деталью, расплавляется, образуя на ней тонкослойное покрытие. Места, не подлежащие покрытию, необходимо изолировать фольгой, жидким стеклом или другим легко удаляемым материалом.

В зависимости от температуры нагрева детали, времени нахождения ее в порошке, теплопроводности и температуры его плавления толщина покрытия может составлять 0,08—1 мм. Качественное покрытие формируется независимо от сложности формы детали, что является существенным преимуществом данного способа. Он находит применение для создания антифрикционных и защитных покрытий.

Для снятия внутренних напряжений деталь после нанесения покрытия нагревают и выдерживают в масле при температуре 150—160 °С в течение 15—60 мин.

Вибрационным способом псевдоожиженное состояние наплавляемого порошка создается за счет сообщения камере специальным вибратором колебаний с частотой 50—100 Гц. Это обеспечивает более равномерное и качественное покрытие толщиной до 1,5 мм. По сравнению с вихревым вибрационный способ является более экономичным, так как не требуется сжатый воздух, а благодаря тому, что деталь не охлаждается потоком газа, исключены связанные с этим потери тепла, накопленного ею при нагревании перед нанесением покрытия. За счет этого, при прочих равных условиях, обеспечивается большая толщина формируемого покрытия. После нанесения покрытия деталь помещают в камеру для оплавления.

Комбинированный (вибровихревой) способ представляет собой сочетание рассмотренных выше. При этом способе камере с псевдоожиженным газом порошком сообщают с помощью специального устройства колебания с частотой 50—100 Гц и амплитудой до 10 мм. Благодаря этому повышается качество покрытия и обеспечивается возможность наносить покрытия большей толщины, чем при вихревом или вибрационном способе.

Достоинства вибровихревого метода по сравнению с вихревым и вибрационным следующие:

— надежное и более равномерное псевдоожижение порошка по всему объему, включая порошки, склонные к слипанию и комкованию;

— увеличение до 2 раз отношения объема порошка в псевдоожиженном состоянии к объему насыпного порошка;

— хорошее псевдоожижение смеси порошков полимеров и наполнителей и отсутствие их расслоения во время формирования покрытия;

— равномерная по высоте детали и увеличенная при тех же условиях толщина покрытия.

Восстановление целостности деталей и герметичности разборных соединений

С применением полимерных материалов восстанавливают целостность деталей путем заделки дефектов в виде трещин и пробоин или склеивания.

Трещины в корпусных деталях устраняют с помощью клеевых композиций на основе эпоксидных смол и других материалов. Они выбираются в зависимости от материала детали и размеров трещин. Существуют клеевые составы для ремонта чугунных, стальных, алюминиевых и пластмассовых деталей, некоторые из них указаны в табл. 4.11. При восстановлении деталей, работающих в условиях вибрации, в эпоксидные составы вводят до 30 % тонко измельченной слюды и резины.

Применение полимерных материалов дает хорошие результаты только при тщательной подготовке поверхности в зоне дефекта. Для обеспечения надежной адгезии полимера с деталью ее поверхность должна быть тщательно очищена от загрязнений, зачищена и обезжирена. Для улучшения сцепляемости полимера с поверхностью детали на ней создают повышенную шероховатость. Следы краски и коррозии на подготовленной поверхности не допускаются.

Типовая технология заделки трещин в корпусной детали включает следующие операции:

1. Подготовка детали к ремонту. Она включает: засверливание на концах трещины отверстий диаметром 2,5—3 мм; разделывание фаски (при толщине стенки свыше 1,5 мм) вдоль трещин под углом 60—70° на глубину 1—3 мм; зачистка до металлического блеска прилегающей к трещине поверхности шириной 25—30 мм; обезжиривание зачищенной поверхности. При длине трещин до 50 мм фаску допускается не снимать.

2. Приготовление полимерного материала в соответствии с рекомендациями для данного материала. Например, эпоксидная композиция готовится в следующей последовательности: разогревание эпоксидной смолы до жидкого состояния; смешивание ее в определенной пропорции с пластификатором; введение в состав необходимых наполнителей и тщательное перемешивание. Непосредственно перед применением в эпоксидный состав добавляют и тщательно перемешивают отвердитель. Полученный состав должен быть использован в течение 20—30 мин.

3. Нанесение полимерного состава, соответствующего материалу детали, и втирание его в трещину. Эпоксидный состав затвердевает при комнатной температуре или с применением дополнительного нагревания после частичного отверждения и выдерживания при температуре 80 °С. Нагревание детали сразу после нанесения состава не допускается, так как приводит к его отеканию, неравномерности по толщине и недостаточной прочности.

4. Испытание на герметичность заделанной трещины под давлением 0,3—0,4 МПа. Просачивание воды через заделанную трещину не допускается.

Для повышения прочности соединения при длине трещин более 30 мм применяют стеклотканевые накладки, которые укладывают в несколько слоев с нанесением между ними клея. Предварительно их очищают в кипящей воде в течение 2—3 ч и обезжиривают ацетоном. Первая накладка должна перекрывать трещину на 15—20 мм, а каждая последующая — перекрывать контур предыдущей накладки на 5—10 мм. Каждую накладку прокатывают валиком для удаления из-под нее воздуха и уплотнения соединения. Количество накладок зависит от длины трещины и обычно не превышает трех. Отставание накладок не допускается.

При длине трещины более 150 мм применяют дополнительно металлическую накладку толщиной 1,5—2 мм с перекрытием трещины на 40—50 мм. Ее устанавливают на клеевой состав с последующим механическим скреплением с восстанавливаемой деталью винтами, расположенными на расстоянии 50—70 мм друг от друга.

Детали с пробоинами также ремонтируют с установкой накладок. При диаметре пробоин до 25 мм их изготавливают из стеклоткани, а при большем диаметре применяют металлические пластины, которые должны плотно прилегать к детали. Для этого их прикрепляют винтами, а также предусматривают дополнительные сверления в пластине и стенке корпуса, которые заполняются клеевым составом, повышающим после отверждения прочность заделки пробоины.

Рассмотренный способ заделки трещин и пробоин может применяться, если дефекты расположены на плоских поверхностях деталей. На фасонных поверхностях эти дефекты устраняют обычно сваркой или комбинированным способом, когда на сварочный шов для его герметизации наносят слой эпоксидной композиции.

Хорошие результаты при заделке трещин дает применение фигурных стягивающих вставок с последующей герметизацией трещины нанесением полимерного материала.

Склеивание при ремонте машин применяется для соединения между собой частей детали или разных деталей из одинаковых и различных (металлических и неметаллических) материалов. Применяют клеи типов БФ, ВС, ВК, эпоксидные составы и др. Технология склеивания включает подготовку соединяемых поверхностей, нанесения на них клеевого состава, соединение деталей между собой и при необходимости термообработку для полного его отверждения и повышения прочности.

Подготовка поверхностей при склеивании проводится аналогично, как при заделке трещин. Для обеспечения одинаковой толщины клеевого слоя требуется более тщательная пригонка склеиваемых поверхностей друг к другу, а их шероховатость после зачистки должна составлять примерно Rz = 20 мкм для лучшего сцепления с клеем.

Для склеивания металлических деталей между собой применяются клеи БФ-2 и БФ-4, представляющие спиртовые растворы термореактивных смол. Они имеют теплостойкость до 80 °С, а предел прочности клеевого соединения при сдвиге составляет 40—60 МПа. Клей наносят в 2—3 слоя так, чтобы их общая толщина составляла 0,1—0,2 мм. При большей толщине сила сцепления клея с деталью уменьшается в 1,5—2 раза. Склеиваемые детали сжимают между собой под давлением 0,5—1 МПа и в этом состоянии выдерживают при температуре 140—150 °С в течение 0,5—1 ч.

Клей БФ-2 применяют также для сборки неподвижных соединений при зазоре между сопрягаемыми деталями до 0,15 мм. При большей величине зазора используется эпоксидный состав, который наносят в один слой.

Клей ВС-10Т, представляющий раствор синтетических смол в органических растворителях, применяется для приклеивания фрикционных накладок, работающих при температуре -60... +100 °С.

Восстановление неподвижных цилиндрических и резьбовых соединений

Для восстановления цилиндрических соединений типа кольцо подшипника — корпус, цилиндрический стакан — корпус применяют полимерные композиции, эластомеры и анаэробные герметики. Во всех случаях поверхности зачищают до чистого металла, обезжиривают ацетоном и высушивают. Применяют два способа восстановления таких соединений с помощью полимерных материалов.

Первый способ характеризуется тем, что отверждение полимерного материала производится после сборки соединения. Он применяется обычно при зазоре в соединении до 0,2 мм. На поверхность детали наносят полимерный материал (эпоксидный состав А или металлополимер), который выдерживают определенное время на открытом воздухе для предварительного отверждения, собирают соединение, удаляют излишки нанесенного материала, а оставшийся между соединяемыми деталями материал подвергается отверждению. В результате создается беззазорное соединение деталей.

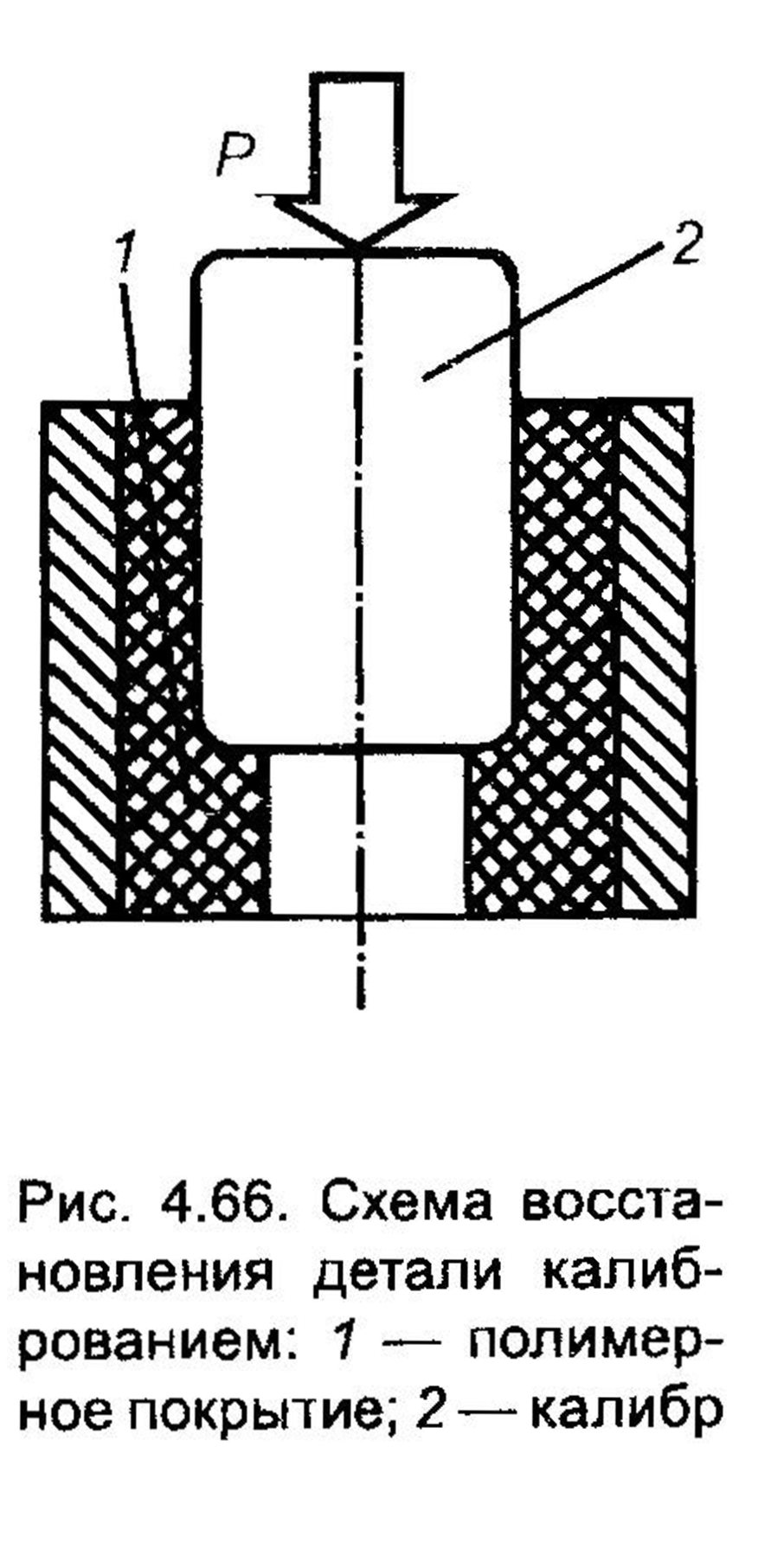

Второй способ отличается тем, что нанесенный полимерный материал обрабатывают, обычно растачиванием, после его отверждения для получения номинального или ремонтного размера восстанавливаемой поверхности. Более эффективным и простым в реализации по сравнению с растачиванием является способ восстановления посадочных поверхностей в корпусных деталях методом размерного калибрования отверстий, покрытых полимерным материалом. Калибрование проводится после частичного его отверждения и позволяет исключить операцию растачивания восстанавливаемого отверстия.

При применении этого способа выполняются следующие основные операции: очистка и обезжиривание восстанавливаемого отверстия; нанесение на подготовленную поверхность полимерного материала толщиной 1—1,5 мм и частичное его отверждение; калибрование восстанавливаемого отверстия; окончательное отверждение нанесенного материала и контроль качества покрытия.

Калибрование полимерного покрытия 1 (рис. 4.66) производится на прессовом оборудовании, специальных стендах или металлорежущих станках (вертикально-сверлильных или токарных) с помощью оправки 2, которую под действием усилия Р проталкивают без относительного вращения через восстанавливаемое отверстие. Оправку предварительно смазывают маслом или техническим солидолом для уменьшения трения.

Метод калибрования позволяет формировать покрытое полимерным составом отверстие под заданный (номинальный или ремонтный) размер соединения деталей, обеспечивая высокую производительность и стабильное качество восстановления.

При ремонте неподвижных подшипниковых соединений (корпус-подшипник, вал-подшипник и др.) часто применяют также эластомеры и герметики. Эластомер наносят послойно с определенным интервалом времени между слоями до получения заданной толщины покрытия. Толщина одного слоя находится в пределах 0,01—0,015 мм, а допускаемая его общая толщина зависит от марки наносимого материала и применяемой технологии. При необходимости проводят термообработку покрытия, режим которой зависит от его состава. Неподвижные соединения с покрытием из эластомера или герметика собирают запрессовкой с натягом 0,01—0,03 мм.

Благодаря малой толщине одного слоя покрытия применение эластомеров эффективно также для восстановления неподвижных соединений при ослаблении посадки, например, между кольцом подшипника или стаканом и корпусом.

При износе посадочного отверстия в корпусной детали эластомер наносят на поверхность наружного кольца подшипника (стакана) до получения необходимой посадки в соединении.

Часто посадочные поверхности в корпусах восстанавливают вклеиванием с помощью эпоксидного состава А изготовленных с необходимой точностью втулок. В этом случае последующая механическая обработка не требуется. Посадочные отверстия восстанавливают также с применением полимерных материалов и свертных втулок. Втулку вклеивают в восстанавливаемое отверстие и после частичного отверждения полимерного материала раскатывают до получения необходимого размера.

Для фиксации колец подшипников в корпусе или на валу с помощью анаэробных герметиков подготовленные поверхности сопрягаемых деталей покрывают одинаковым по толщине слоем герметика. Для повышения точности восстанавливаемого соединения сопрягаемые детали центрируют относительно друг друга с помощью специального приспособления и выдерживают в нем при комнатной температуре, пока анаэробный материал не приобретет прочность, обеспечивающую сохранение относительного положения сопрягаемых деталей вне этого приспособления. В зависимости от марки герметик приобретает полную прочность через 3—24 ч. Марку герметика выбирают в зависимости от зазора в соединении. Например, максимальный зазор в соединении при применении герметика АН-1 составляет 0,07 мм, а герметика АН-6 — 0,7 мм. С увеличением толщины слоя герметика долговечность соединения снижается. Для повышения прочности и расширения технологических возможностей в герметики вводят наполнители.

Для восстановления резьбовых поверхностей и соединений применяются эпоксидные составы, металлополимеры и герметики.

Технология восстановления резьбовых поверхностей методом холодной сварки с помощью металлополимеров отличается простотой и малой трудоемкостью. Резьбовую поверхность эталонного болта смачивают специальной разделительной жидкостью (двухпроцентным раствором поли-изобутилена в бензине) и покрывают металлополимером, например, ремонтно-композиционным материалом. Затем болт ввинчивают в очищенное и обезжиренное восстанавливаемое резьбовое отверстие. Благодаря разделительной жидкости, металлополимер сцепляется только с материалом восстанавливаемой детали. После затвердевания металлополимера болт вывинчивают из отверстия. Высокое качество восстановления резьбовых поверхностей возможно только при правильном выборе полимерного материала исходя из его свойств и условий эксплуатации резьбового соединения.

Сильно изношенные резьбовые отверстия в корпусных деталях часто восстанавливают установкой ввертышей, для более надежного закрепления которых в детали используется эпоксидный состав А.

При небольшом износе резьбовое соединение восстанавливают путем нанесения эпоксидного состава на подготовленные резьбовые поверхности обеих деталей соединения. При износе до 0,3 мм применяют состав Е или анаэробный герметик, а при износе более 0,3 мм — составы Б или В в зависимости от материала детали. Для стопорения резьбовых соединений применяют анаэробный герметик или состав Е. Эффективность использования указанных материалов зависит от соблюдения режима их отверждения и требований к подготовке поверхностей.

Восстановление деталей прессованием

Прессование применяется для ремонта деталей с помощью пластмассы. Восстанавливаемую деталь помещают в пресс-форму, рабочая полость которой имеет размеры новой детали, и в нее подают пластмассу. Для термореактивных пластмасс применяют компрессионное, а для термопластичных — литьевое прессование.

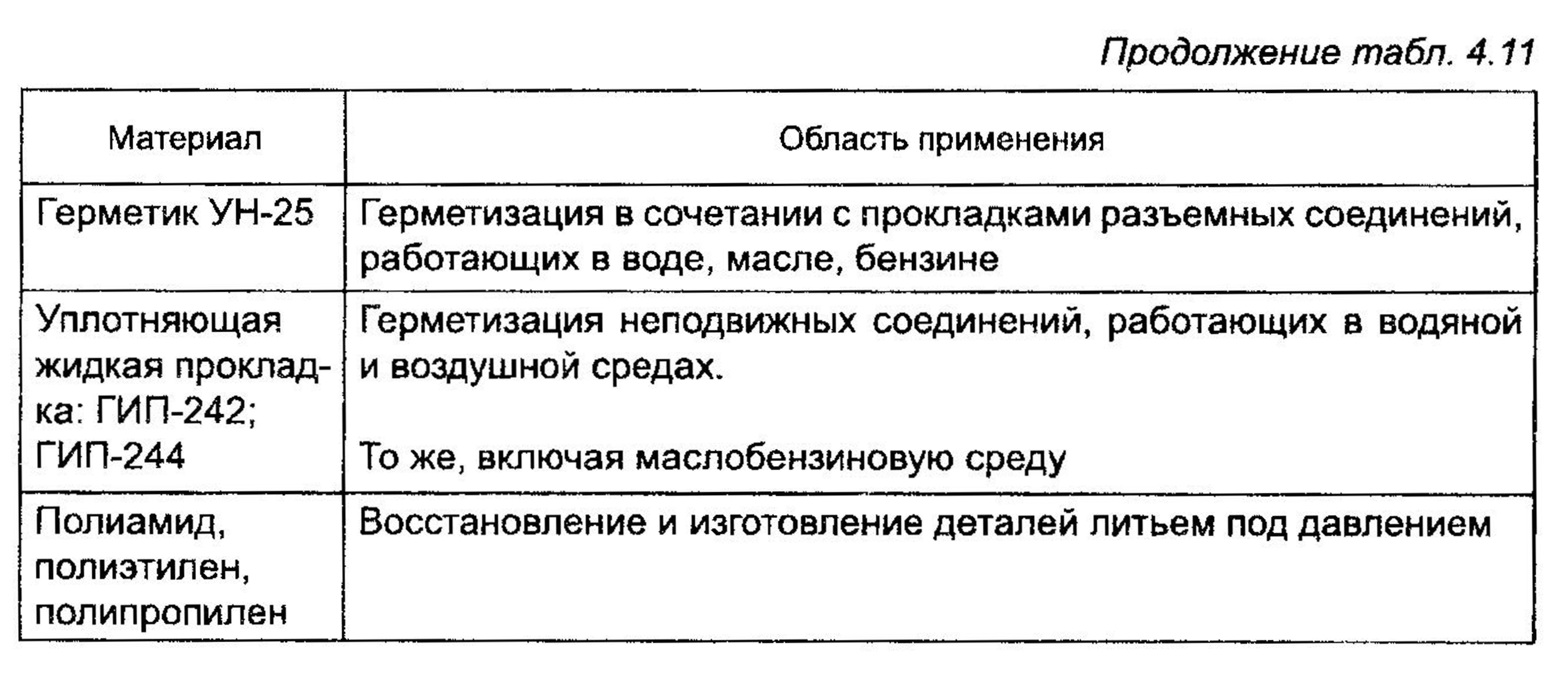

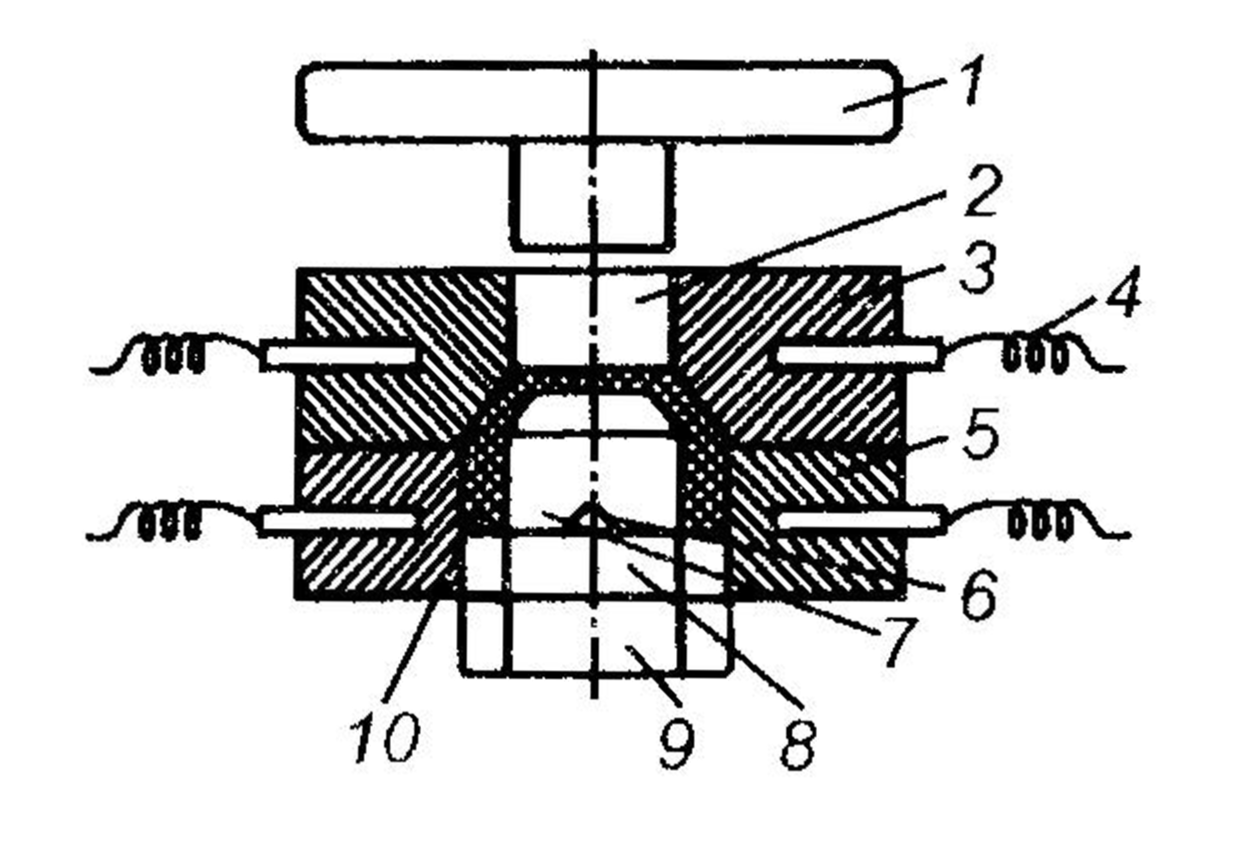

При компрессионном прессовании восстанавливаемую деталь 7 (рис. 4.67) устанавливают с базированием по элементу 6 в нижнюю часть 5 пресс-формы на опору 9. На нижнюю часть устанавливают верхнюю часть 3 пресс-формы и через отверстие 2 засыпают термореактивный порошок, который расплавляют нагревательным устройством 4.

Рис. 4.67. Схема компрессионного прессования: 1 — пуансон; 2 — загрузочное отверстие; 3 — верхняя часть пресс-формы; 4 — нагревательное устройство; 5 — нижняя часть пресс-формы; 6 — базирующий элемент; 7 — деталь; 8 — выталкиватель; 9 — опора; 10 — слой пластмассы

Под действием давления, создаваемого пуансоном 1, расплав порошка заполняет в пресс-форме свободные полости, в результате чего на детали 7 создается пластмассовый слой 10. После охлаждения деталь из пресс-формы удаляется выталкивателем 8.

При литьевом прессовании термопластичный полимерный материал расплавляют в литьевой машине и подают под давлением через литник 1 (рис. 4.68) в пресс-форму, между верхней 2 и нижней 3 частями которой предварительно устанавливают восстанавливаемую деталь 4. Пресс-форму до заполнения полимерным материалом подогревают до температуры 80—100 °С. В результате заполнения свободного пространства в пресс-форме полимерным материалом он образует на детали 4 слой 10 необходимой толщины. Прессованием можно восстанавливать вкладыши подшипников, крыльчатки водяных насосов и т.д.

Особенности механической обработки полимерных покрытий

Особенности механической обработки полимерных покрытий обусловлены их свойствами. Из-за абразивного действия наполнителей износ режущего инструмента при обработке полимерных материалов может быть больше, чем при обработке металлов. Низкая теплопроводность полимерного материала является причиной более интенсивного отвода тепла из зоны резания через режущий инструмент, что требует его надежного охлаждения. Для охлаждения инструмента и одновременного удаления стружки рекомендуется использовать не смазочно-охлаждающую жидкость, а сжатый воздух. Во избежание выкрашивания покрытия под действием сил резания необходимо применять остро заточенные инструменты. Диаметр сверла следует выбирать на 0,5—0,15 мм больше диаметра отверстия, указанного на чертеже, так как диаметр отверстия, просверленного в полимере, обычно уменьшается.

Шлифование полимеров выполняют абразивными кругами со скоростью резания 30—40 м/с. Для обработки термопластов рекомендуется применять не цельные из абразивного материала, а круги, набранные из плотных полотняных, суконных и фланелевых кружков. Диаметр кругов 300—500 мм, толщина 80—90 мм. Их пропитывают абразивной пастой из тонко измельченной пемзы с водой. Шлифование должно вестись при легком прижиме круга к обрабатываемой поверхности, чтобы исключить разогревание покрытия.

Для шлифования термореактивных материалов применяют белый электрокорунд с зернистостью 46 и твердостью СМ-1. Глубина резания до 0,5 мм, скорость перемещения детали 0,5 м/мин, скорость резания 35 м/с.

При использовании полимерных материалов, особенно эпоксидных композиций и синтетических клеев, необходимо строго соблюдать меры техники безопасности, так как многие компоненты, входящие в их состав, токсичны и огнеопасны.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ МАТЕРИАЛОВ