РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ И УЗЛОВ МАШИН. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ И УЗЛОВ МАШИН

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

Восстановленные детали по качеству должны соответствовать новым. Практика ремонтного производства подтверждает возможность обеспечения с высокой экономической эффективностью этого требования. Например, при соответствующем уровне технологических процессов, долговечность восстановленных деталей выше, чем новых, причем стоимость восстановления составляет от 40 до 70 % стоимости изготовления деталей. Высокая экономическая значимость этого при ремонте машин обусловлена тем, что восстановлению подвергаются их наиболее сложные и дорогие детали. В этой связи актуальна разработка эффективных технологических процессов ремонтного производства, основанных на достижении науки и передового производственного опыта.

Виды технологических процессов восстановления

Технологический процесс восстановления детали представляет совокупность действий, направленных на изменение ее состояния как ремонтной заготовки с целью восстановления эксплуатационных свойств. Он состоит из множества операций, содержание которых в значительной степени зависит от типа ремонтного производства (мелкосерийное, среднесерийное, крупносерийное) и вида технологии ремонта (подефектная, маршрутная, групповая).

Единой системой технологической подготовки производства предусмотрены три вида технологических процессов — единичный, типовой, групповой.

Единичный технологический процесс предназначен для восстановления конкретной детали независимо от типа производства,

Типовой технологический процесс разрабатывается для восстановления группы деталей с общими конструктивными признаками. Он основывается на разделении деталей по конструктивно-технологическим признакам на группы, для которых возможна разработка технологического процесса восстановления с общим маршрутом и содержанием операций. Благодаря этому типовой процесс позволяет устранить многообразие технологических процессов восстановления деталей.

Групповой технологический процесс служит для восстановления группы деталей, имеющих при различной конфигурации общие технологические признаки, с целью применения в специализированном ремонтном производстве методов и средств крупносерийного и массового производства. Групповой технологический процесс разрабатывается применительно к базовой (комплексной) детали, за которую понимается реальная или условная деталь, в конструкции которой имеются все основные элементы, присущие деталям данной группы.

Проектирование типовых и групповых технологических процессов ведется неавтоматизированными и автоматизированными методами и основано на принципах технологической унификации, согласно которым все восстанавливаемые детали делят на классы, подклассы, группы и подгруппы, исходя из общности решаемых технологических задач. Унификация распространяется также на используемые методы восстановления и средства технологического оснащения для выполнения основных операций. При применении типовых и групповых технологических процессов необходимо учитывать условия конкретного ремонтного производства.

Этапы проектирования технологического процесса восстановления детали

Исходными данными для разработки технологического процесса восстановления детали являются:

— чертеж детали и чертеж сборочной единицы, в которую она входит (для анализа условий работы);

— сведения о дефектах, выявленных при дефектации детали (дефектовочная ведомость);

— справочные материалы о технологических методах устранения отдельных дефектов и уровне восстановления служебных свойств детали различными методами;

— справочные и нормативные данные по материалам, режимам восстановления и обработки, техническим нормам и т.д.;

— перечень имеющегося оборудования, режущего, измерительного и вспомогательного инструмента;

— научно-техническая информация по современным методам восстановления деталей машин;

— программа выпуска восстановленных деталей, от которой зависят тип производства и степень детализации технологического процесса ремонта.

Для обеспечения преемственности между изготовлением и восстановлением детали желательно также иметь технологический процесс ее изготовления.

Проектирование технологических процессов восстановления в общем случае включает следующие основные этапы:

— анализ по конструкторской документации требований к точности размеров, геометрической формы, качеству обработки и эксплуатационным свойствам восстанавливаемых поверхностей, определение допустимых, ремонтных и предельных значений их размеров;

— анализ дефектов и разработка ремонтного чертежа детали;

— выбор методов восстановления изношенных поверхностей и устранения отдельных дефектов детали на основе ее конструктивно-технологических характеристик и требуемых физико-механических свойств, оценка технико-экономических показателей методов восстановления деталей;

— составление технологического маршрута ремонта детали (определение последовательности операций, выбор необходимого оборудования, приспособлений, инструментов и средств контроля по всем операциям, обеспечивающим высокую производительность и требуемое качество);

— разработка технологических операций (рациональное построение и выбор структуры технологических операций, задание рациональной последовательности переходов в операциях);

— выбор необходимых материалов, рациональных режимов восстановления поверхностей и их обработки;

— определение квалификации рабочих и техническое нормирование ремонтных работ.

При подробной разработке технологического процесса восстановления детали указываются операции, переходы, оборудование, приспособления, инструмент, режимы обработки и норма времени.

Для повышения качества и эффективности ремонта машин наряду с широкоуниверсальными средствами технологического оснащения могут создаваться или приобретаться специальное оборудование, приспособления и инструменты, наибольший эффект от применения которых достигается при организации ремонта в специализированных цехах или участках.

При выборе варианта восстановления детали учитываются:

— производственные возможности ремонтного предприятия (наличие специалистов, станочного и специального технологического оборудования, оснастки, инструмента);

— возможность организации восстановления деталей в заданном объеме и в установленные сроки с учетом производственных возможностей предприятия;

— социальные факторы (уровень механизации и автоматизации производства, энерговооруженность труда, соблюдение норм охраны труда при использовании данного метода восстановления и т.д.);

— экологические и другие факторы.

Последовательность выполнения операций восстановления зависит от их назначения и особенностей. Например, восстановление взаимного расположения рабочих поверхностей некоторых деталей, в частности, типа валов часто обеспечивается правкой, после которой восстанавливаемые поверхности подвергаются механической обработке (протачивание или растачивание). При этом детали устанавливаются и закрепляются по наиболее точным, неизношенным или предварительно восстановленным базовым поверхностям.

Выбору или подготовке технологических баз при механической обработке восстанавливаемых деталей должно уделяться особое внимание, так как от способа закрепления детали на станке зависят точность обработки и продолжительность выполнения операции.

Выбор технологических баз. Выбор и создание установочных баз при восстановлении деталей имеют особенности и являются более сложной задачей, чем при их изготовлении. Это обусловлено тем, что в большинстве случаев ремонтируемые детали могут иметь значительные деформации, а у многих из них установочные базы отсутствуют, повреждены или изношены. В качестве постоянных технологических баз нельзя использовать изношенные поверхности, так как невозможно гарантированно обеспечить точное взаимное расположение поверхностей детали. В этой связи при восстановлении детали часто требуется создавать новые технологические базы, для чего соответствующая операция должна быть включена в технологический процесс восстановления. Задача выбора новых баз должна решаться с учетом функционального назначения и взаимосвязи поверхностей деталей, величины их износа и повреждений.

Обычно поверхности, используемые при изготовлении как технологические базы (например, конические поверхности центровых отверстий деталей типа валов), не изнашиваются, и их можно использовать многократно. Имеющиеся на них дефекты в виде следов коррозии, окалины, забоин и т.п. должны быть устранены, например, путем калибрования центровых отверстий, при подготовке детали к механической обработке. Точная установка корпусных деталей при механической обработке обычно обеспечивается с помощью двух технологических отверстий, которые при эксплуатации детали, как правило, не используются и редко повреждаются. Эти отверстия следует использовать для базирования детали и при восстановлении.

При выборе технологических баз следует руководствоваться следующими положениями:

— рекомендуется использовать те же технологические базы, что и при изготовлении детали (центровые отверстия в деталях типа валов, специальные технологические отверстия в корпусных деталях и т.д.);

— при отсутствии таковых или невозможности их использования из-за повреждений за технологическую или измерительную базу принимают основные или вспомогательные поверхности, которые не подлежат восстановлению;

— если в процессе восстановления деталь должна быть обработана по всем поверхностям, то поверхности, являющиеся базовыми, обрабатываются в первую очередь, при этом создаваемые базовые поверхности должны обеспечивать возможность обработки за одну установку максимального количества поверхностей;

— принятая технологическая база должна сохраняться на большинстве операций технологического процесса (принцип постоянства баз), а при невозможности его соблюдения за следующую базу необходимо принимать обработанную поверхность детали, положение которой задано на чертеже с определенной точностью относительно подлежащей обработке поверхности.

После восстановления или исправления базовых поверхностей ремонту подвергаются все остальные изношенные поверхности деталей.

Последовательность выполнения технологических операций. Общие принципы проектирования технологических процессов восстановления деталей предполагают выбор рациональных технологических способов устранения дефектов и построение общей оптимальной последовательности технологических операций. Практикой ремонтного производства выработана рациональная последовательность выполнения технологических операций, обеспечивающая высокое качество и экономичность восстановления деталей. Она включает: устранение общей деформации детали, восстановление или создание новых технологических баз, подготовительные операции перед нанесением металлических или неметаллических покрытий, нанесение покрытий, черновая обработка восстанавливаемых поверхностей, чистовая их обработка, финишные операции и контроль качества.

При восстановлении детали с применением методов наращивания материала можно выделить следующие основные этапы технологии.

Подготовительный этап. Независимо от способа восстановления он включает подготовительные операции (очистка, обезжиривание, правка деталей). Часто на этом этапе выполняется также механическая обработка для восстановления базовых поверхностей детали, придания правильной геометрической формы изношенным поверхностям, подготовки их к нанесению покрытий (нарезание «рваной» резьбы), устранения отдельных дефектов (задиров) или подготовки их к устранению (разделка трещин под сварку) и т.д.

Наращивание изношенных поверхностей для создания припуска на обработку (наплавка, напыление и пр.). Здесь в первую очередь выполняют операции, связанные с высокотемпературным воздействием на деталь, при котором возможны структурные изменения металла и деформации деталей (наплавка, сварка, термообработка). Затем выполняются операции, не требующие нагрева детали, например, электролитические процессы осталивания или хромирования. При необходимости детали повторно подвергают правке и термообработке.

Предварительная и окончательная обработка (токарная, фрезерная, слесарная и др.) восстанавливаемых поверхностей для обеспечения предъявляемых к ним требований.

Контроль качества восстановленных деталей. Контролируется качество выполнения отдельных операций и в конце технологического процесса восстановления детали проводится окончательный ее контроль.

В других случаях возможны иные этапы восстановления детали.

Выбор способа восстановления деталей. Основными направлениями восстановления деталей машин и оборудования являются: восстановление геометрической формы деталей механической обработкой; восстановление их номинальных размеров за счет наращивания на изношенные поверхности слоя материала с последующей их механической обработкой; применение дополнительных ремонтных деталей; замена изношенных деталей новыми. Выбору способа восстановления детали должен предшествовать анализ его целесообразности с учетом конкретных условий производства и предъявляемых к ней технических требований.

Во всех случаях необходимо выбрать рациональный способ восстановления, обеспечивающий в конкретных производственных условиях требуемое качество с минимальными затратами.

Применение конкретного метода восстановления определяется условиями работы детали, ее геометрическими параметрами и конструктивными особенностями, материалом, необходимостью последующей термической обработки, характером и размерами устраняемых дефектов, экономичностью процесса, технической оснащенностью ремонтного предприятия и другими факторами.

Производственный опыт и результаты исследований позволяют дать общие рекомендации по выбору рациональных способов восстановления деталей различных сопряжений. Так, например, стальные детали, имеющие износ более 0,8 мм, восстанавливают наплавкой слоя металла. При толщине наносимого слоя до 2—3 мм предпочтительны вибродуговая наплавка и металлизация, свыше 3 мм — автоматическая электродуговая наплавка под слоем флюса.

При восстановлении деталей подвижных соединений узлов трения при толщине наращиваемого слоя до 1 мм рационально твердое осталивание. При износе меньше 0,3 мм поверхности восстанавливают газотермическим напылением, пластическим деформированием, нанесением электролитических покрытий. Если же толщина наращиваемого слоя на детали неподвижных соединений составляет 0,02—0,08 мм, то целесообразно электроискровое наращивание, обеспечивающее одновременно с восстановлением посадки упрочнение поверхностей. Для восстановления тонкостенных деталей сложной конфигурации применяются способы, которые не вызывают в металле характерных для сварки структурных изменений и значительных внутренних напряжений, например, электролитическое хромирование, осталивание и др.

Принятый способ восстановления детали должен обеспечить выполнение установленных конструкторской документацией технических требований к физико-механическим свойствам материала, точности и качеству обработки ее поверхностей.

ВОССТАНОВЛЕНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

Конструктивные особенности и типовые дефекты

К корпусным деталям относятся станины, корпуса редукторов, коробок передач, насосов и различных механизмов. Их изготавливают из стали и чугуна, литыми и сварными (только стальные изделия). Общими конструктивными признаками большинства корпусных деталей являются коробчатая форма, наличие точных соосно или взаимно перпендикулярно расположенных отверстий под подшипники или цилиндрические детали, плоских стыковочных и установочной поверхностей, высокая точность относительного расположения осей основных отверстий между собой и по отношению к установочной плоскости. Многие корпусные детали имеют также два точных технологических отверстия, которые используются в качестве установочной базы как при изготовлении, так и при восстановлении этих деталей.

В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию окружающей среды, систематическим и случайным статическим и динамическим нагрузкам, вибрациям, под действием которых происходят коррозионно-механическое и молекулярно-механическое изнашивание деталей, их усталостное разрушение. В результате образуются следующие характерные для корпусных деталей дефекты:

механические повреждения:

— деформации, забоины и задиры плоскостей разъемов, опорных поверхностей, посадочных поверхностей под подшипники, стаканы; крышки и т.п.;

— обломы выступающих частей корпуса, трещины и пробоины в нем;

— повреждения резьбовых поверхностей; обломы шпилек в резьбовых отверстиях;

— повреждения базовых поверхностей и др.;

нарушение геометрических размеров, формы и взаимного расположения поверхностей:

— износ и нарушение вследствие его правильной геометрической формы посадочных и рабочих поверхностей;

— коробление плоских и цилиндрических поверхностей;

— несоосность, нецилиндричность и некруглость отверстий, непараллельность или неперпендикулярность их осей;

— ослабление посадок в штифтовых соединениях.

Основными причинами деформации корпусных деталей являются:

— перераспределение внутренних напряжений, образовавшихся после механической обработки, что приводит к короблению детали в процессе эксплуатации до полного снятия этих напряжений;

— нагрузки, возникающие при сборке, например, при неравномерной затяжке резьбовых соединений или вследствие неплотного прилегания стыковочных поверхностей до стягивания деталей;

— температурные напряжения, возникающие вследствие изменения температуры в узлах при работе машины на различных режимах, а также колебаний температуры окружающей среды;

— внешние (рабочие) нагрузки, вызывающие в деталях напряжения, превышающие предел упругости, и др.

Причинами трещин являются:

— внешние нагрузки, превышающие допускаемые прочностью (аварийные нагрузки);

— знакопеременные нагрузки, вызывающие в металле напряжения, превышающие предел его выносливости, что приводит к образованию усталостных трещин;

— монтажные нагрузки, превышающие допускаемые прочностью деталей, что может вызывать трещины при запрессовке с большим натягом, а также повреждение (срыв) витков резьбы;

— высокий уровень остаточных напряжений, перераспределение которых приводит к возникновению трещин.

Основными причинами повреждения резьбовых отверстий в деталях являются: высокие рабочие нагрузки; превышение усилия затяжки или разборки резьбового соединения допускаемого значения; коррозия; повреждение витков резьбы при удалении из резьбовых отверстий обломков болтов и шпилек.

Детали с трещинами, выходящими на основные отверстия, восстановлению не подлежат и выбраковываются.

Методы устранения типовых дефектов

Типовой технологический процесс восстановления корпусной детали предусматривает устранение всего комплекса возможных дефектов с использованием эффективных типовых технологий.

Основными операциями технологического процесса восстановления корпусных деталей являются восстановление сплошности и прочности материала, восстановление соответствующими методами механической обработки на металлорежущих станках или с помощью специальных приспособлений точности размеров, формы и относительного расположения основных отверстий и плоскостности присоединительных поверхностей, восстановление штифтовых соединений. Рассмотрим методы устранения типовых дефектов.

Износ или нарушение полученного при изготовлении относительного положения внутренних цилиндрических поверхностей устраняют растачиванием под ремонтный размер, применением дополнительных ремонтных деталей (втулок), наращиванием слоя материала наплавкой, плазменным напылением и другими методами, нанесением электролитических и полимерных покрытий с последующей механической обработкой нанесенного слоя. Обработка восстанавливаемых отверстий осуществляется на расточном станке или при помощи специальных приспособлений.

Коробление плоских поверхностей устраняют шлифованием при отклонении от плоскостности более 0,02 мм на длине 100 мм и фрезерованием или строганием на продольно-фрезерных или продольно-строгальных станках, когда отклонение превышает 0,2 мм на этой длине. Обработка производится за два-три прохода в зависимости от величины дефекта. При этом для установки детали на станке рекомендуется использовать неизношенные базовые поверхности, обработанные при изготовлении детали. При невозможности этого используются восстановленные или специально обработанные поверхности. Шлифование проводится на продольно-шлифовальном или модернизированном продольно-фрезерном станке, оснащенном шлифовальной головкой. С высокой эффективностью шлифование заменяется чистовым фрезерованием, которое выполняют инструментом, оснащенным сверхтвердым материалом.

В отдельных случаях обработка плоских поверхностей громоздких деталей осуществляется специальными переносными станками, которые монтируются на обрабатываемых деталях. Такой станок имеет станину с направляющими для перемещений каретки и суппорта со шлифовальной головкой, которые осуществляются механически. Станина переносного станка монтируется на обрабатываемой детали так, чтобы ее направляющие, по которым движется каретка с суппортом, располагались параллельно обрабатываемой поверхности. Проверка параллельности производится индикатором.

При отсутствии соответствующих станков восстановление плоскостности поверхностей корпусных деталей производится слесарной обработкой (шабрением с контролем по линейке и поверочной плите на краску).

Обломы устраняются приваркой обломанной части с установкой усиливающей накладки или без нее.

Поврежденные и изношенные резьбовые отверстия восстанавливают калибровкой метчиком, нарезанием резьбы большего размера, установкой резьбовой пробки (ввертыша) с нарезанием в ней резьбы нормального размера, установкой резьбовых спиральных вставок (см. рис. 4.5), нанесением полимерных материалов на резьбовые поверхности, заваркой старых и обработкой в корпусе новых резьбовых отверстий.

Обломанные болты (шпильки) удаляют из корпуса с помощью специальных инструментов (экстракторов, боров и др.) или электрофизическими методами. Если обломанный конец болта или шпильки расположен на уровне поверхности детали или выступает над ней, то к нему приваривают гайку меньшего размера или стержень и, вращая их, вывинчивают обломанный конец из резьбового отверстия.

Ослабление посадок в цилиндрических штифтовых соединениях устраняют развертыванием отверстий и установкой штифтов большего диаметра.

К важным типовым операциям ремонта относится также восстановление герметичности и прочности стенок корпуса.

Наряду с рассмотренными ране способами устранения трещин и пробоин с помощью сварки и полимерных материалов, при ремонте корпусных деталей применяются также слесарно-механические способы их устранения штифтованием, установкой накладок, стяжных вставок, резьбовых пробок и др. с использованием герметизирующих материалов или без них.

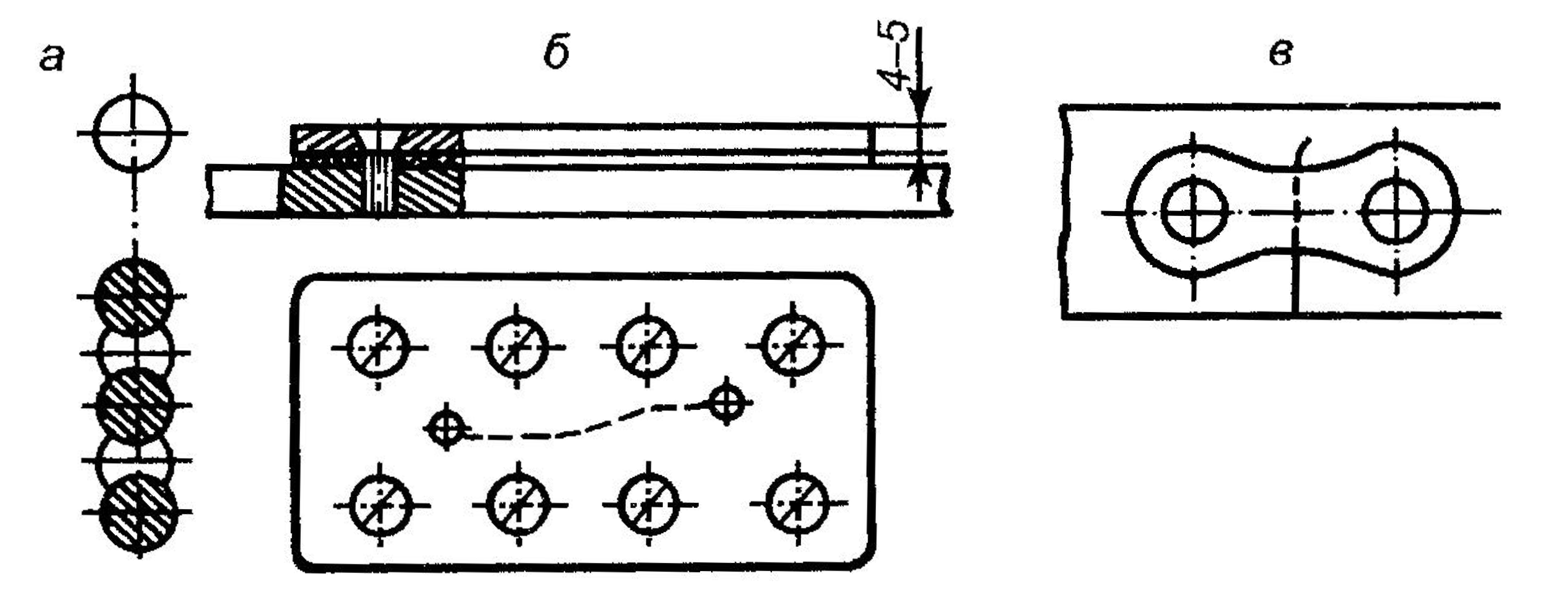

Штифтование трещин (рис. 5.4, а) производят в следующей последовательности: вдоль трещины размечают отверстия на расстоянии 1,5 диаметра друг от друга и сверлят их под резьбу М5—Мб, при этом крайние отверстия сверлят в цельном металле; нарезают резьбу во всех отверстиях; на отожженной медной проволоке нарезают резьбу, ввертывают ее в отверстия и отрезают от ввернутой части так, чтобы концы штифтов выступали над поверхностью детали на 1,5—2,0 мм.

Рис. 5.4. Схемы устранения трещин: а — штифтованием; б — установкой накладки; в — установкой стяжки

Затем сверлят отверстия в промежутках между штифтами (отверстие должно перекрываться не менее чем на 1/4 диаметра) и в них нарезают резьбу; ввертывают и обрезают штифты, как в предыдущем случае; расчеканивают и запиливают выступающие концы штифтов. При необходимости проверяют герметичность шва в соответствии с установленными требованиями к герметичности. Вместо медных используют также штифты из малоуглеродистой стали, концы которых расчеканивают или сваривают.

Трещины и пробоины ремонтируют накладками (рис. 5.4, б) следующим образом. На концах трещины просверливают диаметром 4—5 мм сквозные отверстия для предотвращения ее распространения. Вырезают из мягкой стали накладку таких размеров, чтобы трещина или пробоина перекрывались не менее чем на 15 мм. Вырезают прокладку таких же размеров. В накладке и прокладке сверлят сквозные отверстия под винты на расстоянии 10 мм от края накладки, а в корпусе обрабатывают резьбовые отверстия М5—Мб при расстоянии между ними 10—15 мм. Накладку и прокладку смазывают герметиком и крепят к корпусу винтами.

Надежная герметизация трещин обеспечивается при применении стяжек. В простейшем случае применяют стяжки со штифтами (рис. 5.4, в). В корпусе сверлят и развертывают два отверстия, в которые запрессовывают штифты. Изготавливают стяжку — стальную пластину с двумя отверстиями, расстояние между которыми несколько меньше расстояния между осями штифтов. Стяжку нагревают и устанавливают на штифты. Охлаждаясь, она стягивает трещину.

Небольшую по размеру пробоину и трещину заделывают также установкой пробки (ввертыша). Для этого их рассверливают и в образовавшемся отверстии нарезают резьбу под пробку, которую перед заворачиванием смазывают герметизирующим материалом. Пробку стопорят винтом и расчеканивают.

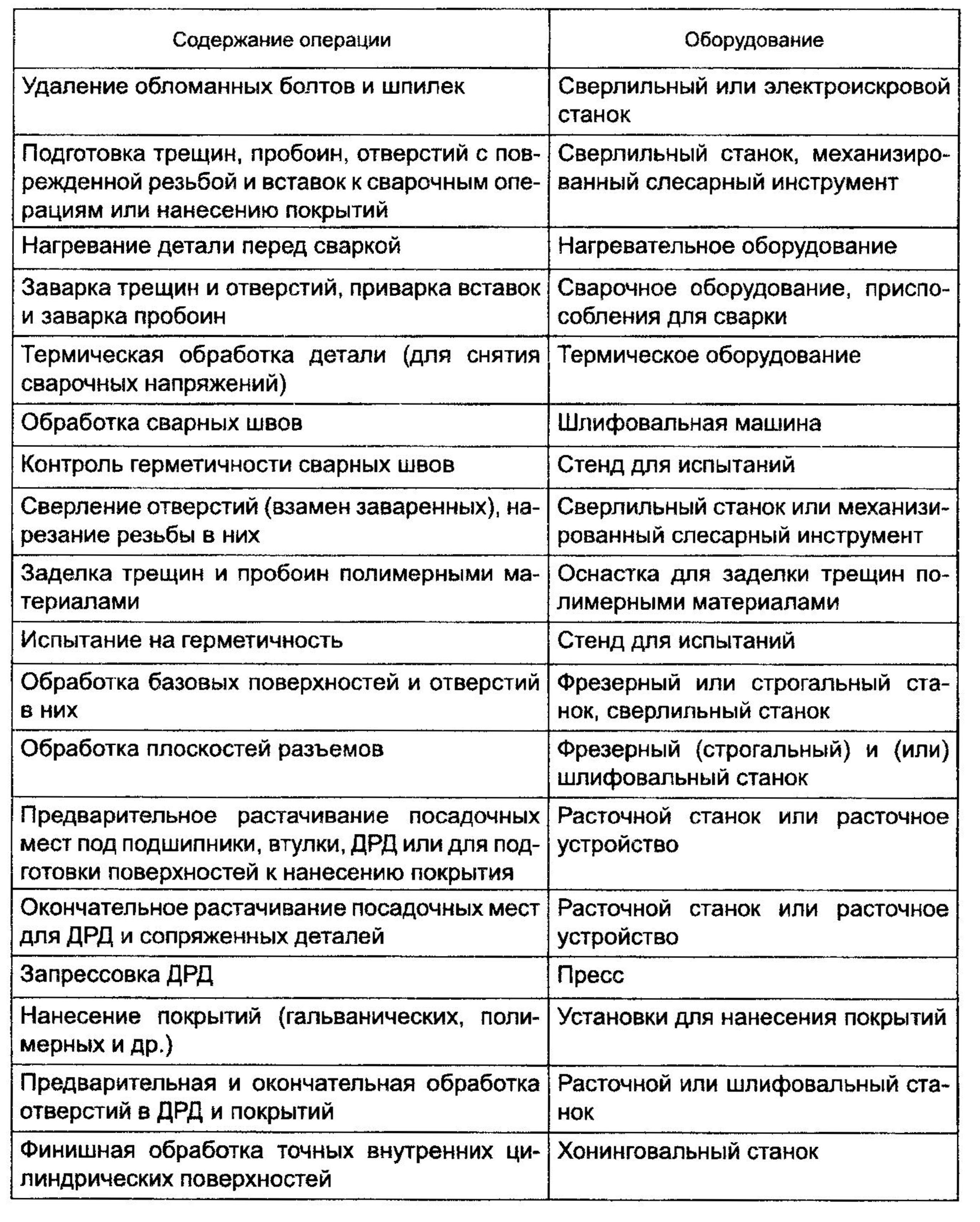

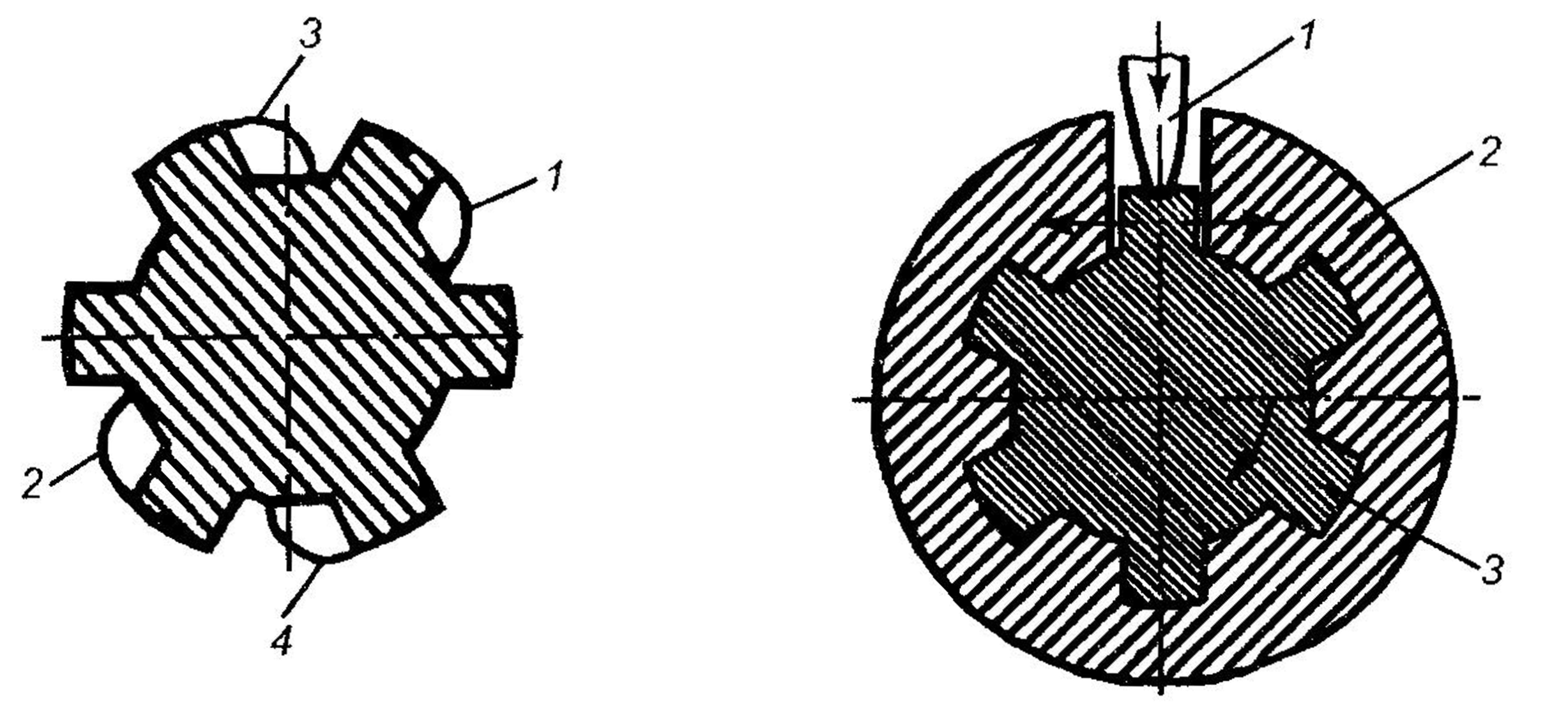

Основные операции типового технологического процесса восстановления корпусных деталей приведены в табл. 5.1.

Таблица 5.1

Основные операции восстановления корпусных деталей

ДРД – дополнительная ремонтная деталь

Вначале описанными выше методами удаляют из корпуса обломанные части болтов и шпилек.

Далее выполняются операции, требующие применения сварки (устраняют трещины, пробоины и другие повреждения, заваривают непригодные для восстановления резьбовые отверстия). Проводят при необходимости термическую обработку детали, например, отжиг для снятия сварочных напряжений.

Затем восстанавливают базовые технологические поверхности и обрабатывают рабочие поверхности под ремонтный или номинальный размер. При восстановлении детали с конкретными дефектами необходимо выбрать способ устранения каждого из имеющихся дефектов, а затем, руководствуясь приведенной последовательностью устранения дефектов, проектировать технологический процесс ремонта детали.

Наиболее ответственные операции при ремонте корпусных деталей связаны с восстановлением посадочных отверстий. Требуется обеспечить требуемые их форму, соосность, параллельность осей и расстояние между ними, перпендикулярность осей (например, в конических редукторах), заданную шероховатость поверхностей. При применении метода ремонтных размеров эти требования обеспечиваются обработкой отверстий на расточных и хонинговальных станках под следующий ремонтный размер. При механической обработке посадочных отверстий должны использоваться технологические базы, применяемые на этой операции при изготовлении детали — обычно плоскость и два технологических отверстия.

Восстановление формы и размеров отверстий часто обеспечивается применением дополнительных ремонтных деталей или наращиванием слоя материала. В обоих случаях поврежденные отверстия растачивают для восстановления геометрической формы, обеспечения необходимой шероховатости поверхности (например, для лучшей сцепляемости покрытия), правильного положения осей. Благодаря этому обеспечивается равномерная толщина покрытия после окончательной механической обработки.

Если отверстие расположено в двух частях разъемного корпуса, то предварительно и окончательно оно должно растачиваться в собранном состоянии корпуса, причем его крепежные болты затягиваются с нормативным усилием.

Для обеспечения соосности отверстий, расположенных в противоположных стенках корпуса, они должны быть оба обработаны за одну установку даже в том случае, когда изношено и требует восстановления только одно из них.

При ремонте корпусных деталей следует широко использовать рассмотренные прогрессивные методы восстановления отверстий, основанные на применении дополнительных ремонтных деталей в виде свертных втулок, полимерных материалов, нанесении гальванических покрытий и др.

Технологический процесс должен включать контроль выполнения отдельных переходов и операций, а также заключительную контрольную операцию. Контролю подлежат точность выполнения размеров и формы обработанных конструктивных элементов, их взаимного расположения, твердость и шероховатость обработанных поверхностей, герметичность детали и другие установленные техническими требованиями и условиями параметры.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ТИПА ВАЛОВ И ОСЕЙ

Дефекты валов и осей

Детали типа валов и осей применяются во всех механизмах оборудования и работают при различных видах трения и нагрузках. Они изготавливаются обычно из конструкционных среднеуглеродистых и легированных сталей, а также высокопрочного чугуна. В зависимости от назначения детали данного класса могут иметь шейки, отверстия, наружную и внутреннюю резьбу, шпоночные канавки, шлицы, зубья, кулачки, фланцы и другие конструктивные элементы. Их рабочие поверхности обычно подвергают закалке токами высокой частоты или цементации с последующей закалкой и низкотемпературным отпуском. В зависимости от отношения длины к диаметру различают жесткие (отношение не более 12) и нежесткие (отношение больше 12) валы.

При эксплуатации на валы действуют переменные нагрузки и температура, силы трения при наличии абразива и разнообразных внешних факторов. Под их действием вал в целом и отдельные его поверхности подвержены деформации (изгибу, скручиванию, смятию), различным видам изнашивания (усталостному, окислительному, молекулярно-механическому, коррозионномеханическому, абразивному и др.) и разрушениям.

Деформация вала приводит к несоосности шеек, неперпендикулярности торцовых поверхностей оси вала и т.п. Основными причинами деформации являются релаксация внутренних остаточных напряжений, возникающих при изготовлении вала, а также превышение допускаемых значений рабочих усилий.

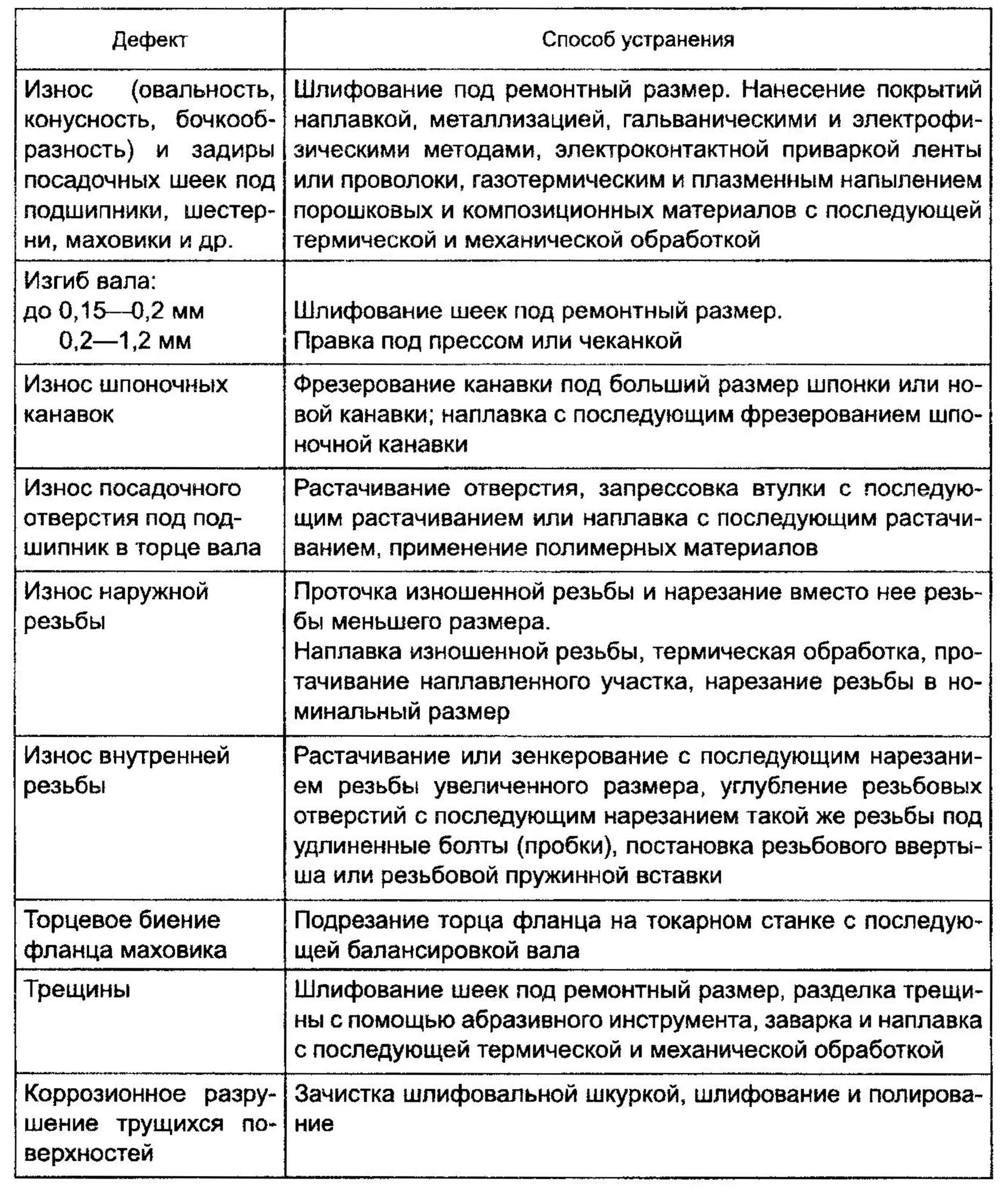

Таблица 5.2

Основные дефекты валов и методы их устранения

Характерные дефекты валов (табл. 5.2) — износ и задиры посадочных шеек, повреждение (смятие) или износ резьбовых поверхностей, шпоночных пазов, шлицов и зубьев, неплоскостность и биение привалочных поверхностей фланцев, разрушения (трещины, изломы), остаточные деформации в виде изгиба и скрученности, разупрочнение и др.

При нормальных условиях эксплуатации основной дефект валов — износ, в результате которого изменяется зазор в сопряжении вал — подшипник скольжения или характер соединения шеек вала с кольцами подшипников качения, зубчатыми колесами и другими установленными на нем деталями. Допускаемый зазор между валом и подшипником скольжения в зависимости от характера работы сопряжения в 2—5 раз превышает значение среднего зазора в нем при заданной в чертеже посадке. Учитывая, что вал и подшипник изнашиваются неравномерно, допускаемый износ вала определяется с учетом допускаемого зазора в данном сопряжении. Это же относится и к назначению допускаемого износа подшипника, что должно оговариваться в технических условиях.

Износ шеек под подшипники качения, неподвижно установленные на валу втулки, муфты, шестерни и т.д. без восстановления вала допускается до нижнего отклонения посадки, заданной чертежом на конкретное соединение.

Задиры возникают при нарушении условий трения и проявляются в виде оплавления поверхности детали, например, расплавленный антифрикционный материал вкладыша наплавляется на шейку вала.

Разрушения элементов вала возникают в результате действия нагрузок, превышающих допускаемые прочностью, а также под действием знакопеременных нагрузок, превышающих предел выносливости. Разрушения могут проявляться в качестве излома и усталостных трещин, развитие которых приводит к поломке вала. Примером разрушения является повреждение резьбы, которое возникает вследствие превышения рабочего усилия в резьбовом соединении допускаемого значения или приложения недопустимого крутящего момента при сборке или разборке.

Скрученность вала более 0,25° на 1 м длины считается недопустимой, и его выбраковывают. Валы и оси с дефектами в виде изломов, выкрашивания также выбраковываются. Трещины на шейках валов являются одной из основных причин их выбраковки. Допускаемые трещины и другие дефекты указываются в технических условиях на эксплуатацию.

Технология устранения дефектов

При ремонте валов восстанавливают геометрическую форму, размеры, шероховатость и износостойкость изношенных поверхностей, их относительное расположение, усталостную прочность.

Для этого применяют различные методы: пластическое деформирование, механическую обработку под ремонтный размер, установку дополнительной ремонтной детали, наращивание различными методами металлических и неметаллических материалов. Методы устранения основных дефектов валов представлены в табл. 5.2,

На выбор метода восстановления влияют требования к качеству поверхностей и условиям работы вала, его конструктивные особенности и материал, производственная программа ремонта и экономическая эффективность различных методов.

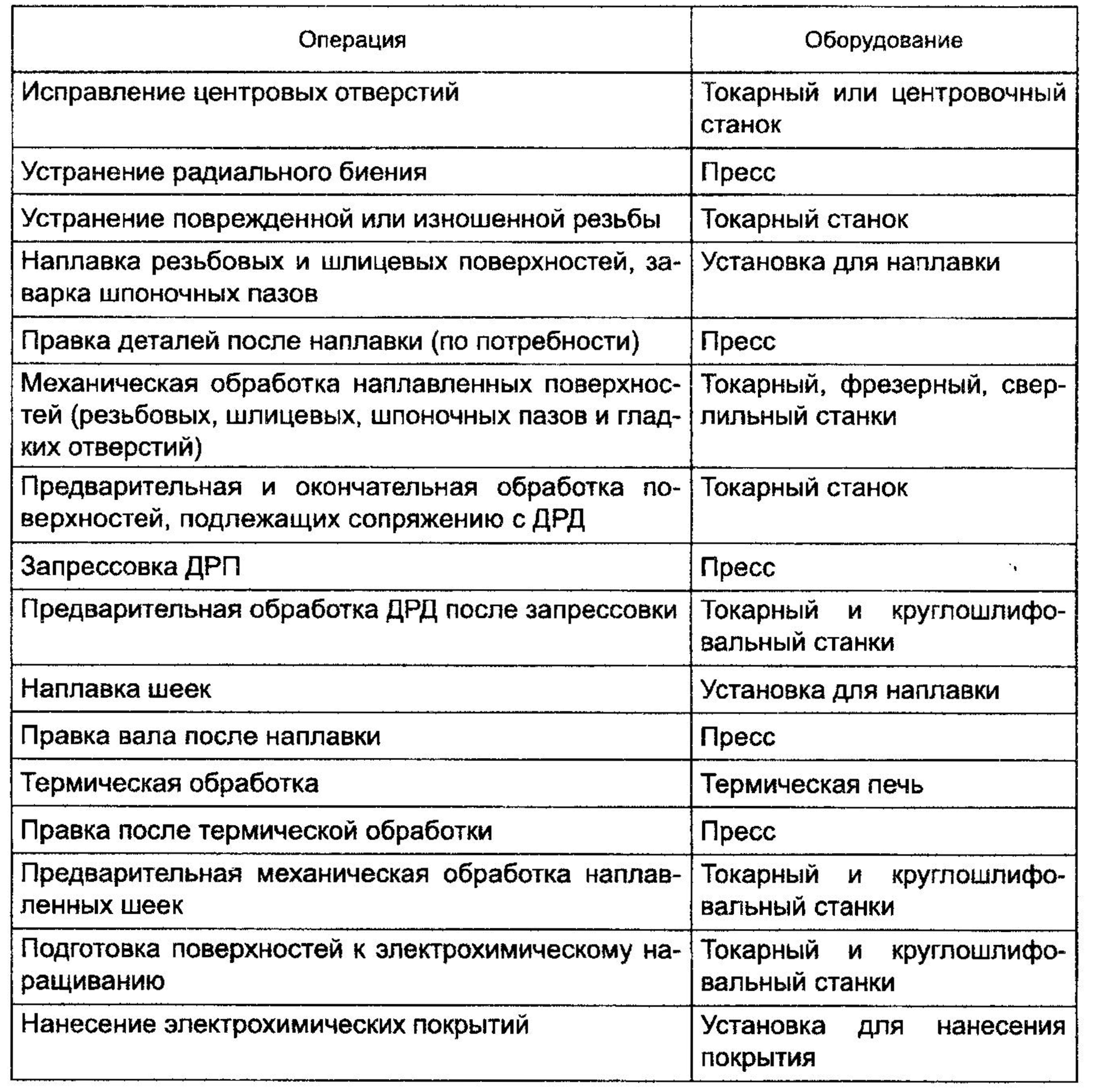

Рекомендуемая последовательность операций типового технологического процесса восстановления деталей типа валов приведена в табл. 5.3.

Таблица 5.3

Основные операции технологического процесса восстановления деталей типа валов и осей

Устранение прогиба вала. Большинство подлежащих восстановлению валов имеют прогиб, значение которого определяют индикатором при установке вала в центрах токарного станка (стенда) или крайними неизношенными шейками на призмы.

Прогиб равен разности предельных показаний индикатора за один оборот вала. Если прогиб превышает значение, указанное в технических условиях, то его устраняют правкой. Если значение прогиба меньше, то вал не правят, а обрабатывают на станках под ремонтный размер или для нанесения слоя материала.

Прогиб вала (оси) устраняют правкой в холодном состоянии или с нагревом с помощью пресса, домкрата и винтовых скоб, а также механической обработкой. Незначительные прогибы (0,1—0,3 мм на 1 м длины вала) устраняют проточкой или шлифованием. Валы диаметром до 100 мм с прогибом до 0,008 длины правят в холодном состоянии. Валы большего диаметра и с большим прогибом правят с нагревом деформированных участков до температуры 600—800 °С.

При прогибе вала до 2—4 мм на 1 м длины возможна правка способом местного наклепа (чеканкой). В процессе правки периодически контролируют прогиб вала при установке его на призмах или в центрах с помощью индикатора. Предельные допустимые значения прогиба составляют 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала при частоте его вращения менее 500 мин-1 и 0,1 мм на 1 м длины и 0,2 мм на всей длине при большей частоте вращения.

После правки для снятия внутренних напряжений проводится отпуск в течение 0,5—1 ч (в зависимости от диаметра вала) с температурой нагрева 400—500 °С.

Исправление установочных баз. Наиболее ответственные операции ремонта вала, связанные с обеспечением и контролем точности обработки, выполняются при установке его в центрах. Поэтому после предварительной правки вала, перед выполнением механической обработки, центровые отверстия исправляют на токарных, центровочных или центрошлифовальных станках.

Эффективным и вместе с тем простым методом исправления центровых отверстий при ремонте валов является выглаживание, которое производится на токарном станке специальным невращающимся центром, оснащенным пластинкой твердого сплава, прошлифованной совместно с конической поверхностью центра. Центр устанавливают в пиноли задней бабки и, вращая зажатый в патроне вал, исправляют отверстие. Этот способ достаточно производительный и обеспечивает шероховатость восстановленной поверхности Rа = 0,8—0,4 мкм.

Восстановление посадочных поверхностей. Посадочные поверхности шеек валов (осей) восстанавливают различными методами в зависимости от величины износа.

Задиры и царапины на посадочной поверхности, расположенные на менее чем 30 % ее площади, устраняют зачисткой шлифовальной шкуркой. Если они расположены на большей площади, то обрабатывают всю посадочную поверхность.

В общем случае технология восстановления валов включает наращивание слоя металла на изношенные поверхности. При износе до 0,15 мм на диаметр номинальный размер шейки восстанавливается хромированием, при этом шейку предварительно шлифуют для вывода рисок и устранения отклонения от цилиндричности. Посадочные места под кольца подшипников качения с износом по диаметру до 0,1—0,2 мм эффективно восстанавливаются пластическим деформированием электромеханическим способом, хромированием или электроискровым наращиванием.

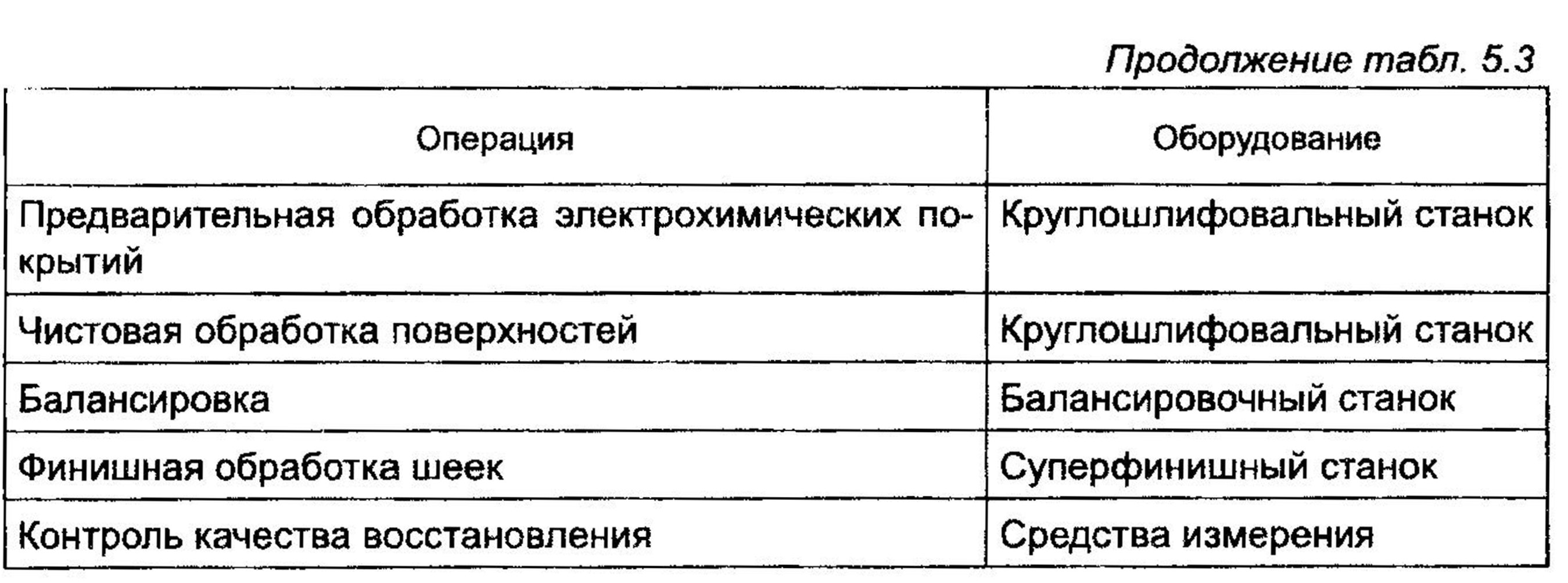

Если износ шейки вала превышает 0,2 мм на сторону, то применяют наплавку, металлизацию, осталивание и другие методы. Чаще применяется наплавка (ручная, автоматическая под слоем флюса, в среде защитного газа и вибродуговая). Твердость наплавленного металла должна быть выше твердости металла детали. Наплавку выполняют обычно по винтовой линии. При ремонте валов недостаточной жесткости, отсутствии необходимого оборудования наплавку ведут вдоль оси вала в определенной последовательности, обеспечивающей минимальные его деформации (рис. 5.6). После наплавки вал подвергают термической обработке для снятия внутренних напряжений, при необходимости правят и восстанавливаемые поверхности обрабатывают под номинальные размеры.

Рис. 5.6. Схема наплавки шейки вала продольными валиками: 1—12 последовательность наложения валиков

Рис. 5.6. Схема наплавки шейки вала продольными валиками: 1—12 последовательность наложения валиков

При значительном износе для восстановления шеек валов применяется также металлизация напылением с последующей механической обработкой. Толщина наращиваемого слоя определяется исходя из того, что припуск на предварительную обработку составляет 0,4—0,8 мм и под окончательную — 0,2—0,3 мм. Для металлизации применяют углеродистую проволоку (У7, У10) диаметром 1,5—1,8 мм. Напыление производят на модернизированном токарном станке или специальном оборудовании при окружной скорости вала 10—15 м/мин и подаче металлизатора 2—2,5 мм/об. За один проход наносится слой металла толщиной до 0,7—1 мм.

Последующая механическая обработка нанесенного слоя металла является основным методом обеспечения точности размеров, шероховатости и взаимного расположения восстановленных поверхностей. Выбор метода обработки, материала режущей части инструмента зависит от требуемых точности и шероховатости поверхностей, а также твердости обрабатываемого материала.

В зависимости от толщины и твердости срезаемого слоя, вида операции (черновая, чистовая, отделочная) применяются методы лезвийной и абразивной обработки. Точение твердосплавными резцами эффективно при припуске на обработку более 0,25 мм на сторону и твердости срезаемого материала до 45 HRCэ. Режимы резания и геометрию режущей части назначают по нормативам, рекомендациям или подбирают опытным путем исходя из конкретных условий обработки. Ориентировочно скорость резания при черновом точении покрытий в 1,5—2 раза, а при чистовом на 20—40 % меньше по сравнению с обработкой нормализованной стали 45.

Обработка наплавленных покрытий и термически обработанных валов с более высокой твердостью производится лезвийными инструментами из сверхтвердых материалов на основе кубического нитрида бора и минералокерамики, стойкость которых в 20 и более раз выше по сравнению с твердосплавными инструментами. Применение инструментов из сверхтвердых материалов предъявляет повышенные требования к жесткости и виброустойчивости станков. Из этих материалов более высокими свойствами обладают киборит при черновой и гексанит-Р при чистовой обработке. Они успешно применяются для обработки покрытий твердостью до 68 HRCэ. При достаточной жесткости и точности металлорежущих станков чистовое точение валов сверхтвердыми материалами обеспечивает шероховатость обработанной поверхности Ra 0,20 мкм, что позволяет заменить шлифование более производительным и менее энергоемким точением.

В тех случаях, когда твердость покрытия не позволяет использовать лезвийные инструменты, а также обычно при окончательной обработке восстанавливаемых поверхностей применяют абразивные инструменты.

Выбор абразивного инструмента зависит от свойств обрабатываемого материала и требований к качеству обработки. Так, для обработки покрытий на основе железа применяют круги из хромистого электрокорунда марок ЗЗА и 34А, из карбида кремния зеленого марки 64С или смеси из зеленого и черного карбида кремния. Последние типы кругов рекомендуется использовать также для шлифования оплавленных покрытий из никельборкремниевых сплавов. Гальванические покрытия шлифуют абразивными кругами из электрокорунда нормального марки 14А и электрокорунда белого марок 22А, 24А, 25А, а покрытия типа ПГ-СР4 — алмазными кругами АСК, АСВ на металлической связке. Для исключения существенного снижения твердости обрабатывемого покрытия необходимо применять рациональные режимы шлифования и обильное охлаждение.

Финишные операции обработки посадочных поверхностей (тонкое шлифование, суперфиниширование, притирка, поверхностно-пластическое деформирование и др.), кроме получения необходимой точности формы, размеров и шероховатости восстановленных поверхностей, обеспечивают также удаление дефектного слоя, полученного на предыдущих операциях, и формирование необходимых свойств у поверхностного слоя, например, создание в нем напряжений сжатия.

Если способы восстановления, предусматривающие нанесение слоя металла, реализовать технологически нельзя или экономически невыгодно, то применяют дополнительные ремонтные детали в виде втулок, которые напрессовывают на предварительно обработанные шейки вала и далее обрабатывают под номинальный или ремонтный размер. Если втулки воспринимают значительные осевые нагрузки, то после напрессовки их закрепляют на валу штифтами или сваркой. Толщина стенки втулки должна быть не менее 3 мм.

Экономичным методом восстановления валов с опорами скольжения является обработка шеек под ремонтные размеры или до устранения нецилиндричности и следов износа восстанавливаемой поверхности. Минимальный размер вала в этом случае регламентируется запасом прочности.

Восстановление шлицов и шпоночных пазов. Характерными дефектами шлицов являются износ, смятие и выкрашивание рабочих поверхностей боковых поверхностей. Они образуются под действием высокого удельного давления, возникающего в шлицевом соединении при повышенной рабочей нагрузке, вследствие погрешности его изготовления и сборки, увеличения зазора в соединении в процессе эксплуатации, динамического характера нагрузки. При ударной нагрузке возможно также образование прочных металлических связей между шлицами вала и втулки, разрыв которых приводит к разрушению этих поверхностей в виде вырывов.

Допустимый износ по толщине зубьев (или ширине впадин) прямобочных шлицов принимается от 0,2 до 0,4 толщины цементированного слоя. Для термически не обработанных или только улучшенных шлицевых валов износ шлицов допускается в пределах 3—5 % их номинальной ширины. Допустимый износ профиля закаленных или улучшенных эвольвентных шлицов зависит от их модуля и принимается равным 6 % его значения для редукторов и 10 % для других механизмов. Указанными техническими условиями регламентируется также допускаемый износ по центрирующим поверхностям шлицов.

Методы восстановления шлицов. Шлицы на валу могут быть восстановлены: наращиванием на изношенные боковые поверхности слоя металла; сплошной заваркой пазов между шлицами; осадкой шлицов; заменой шлицевой части вала.

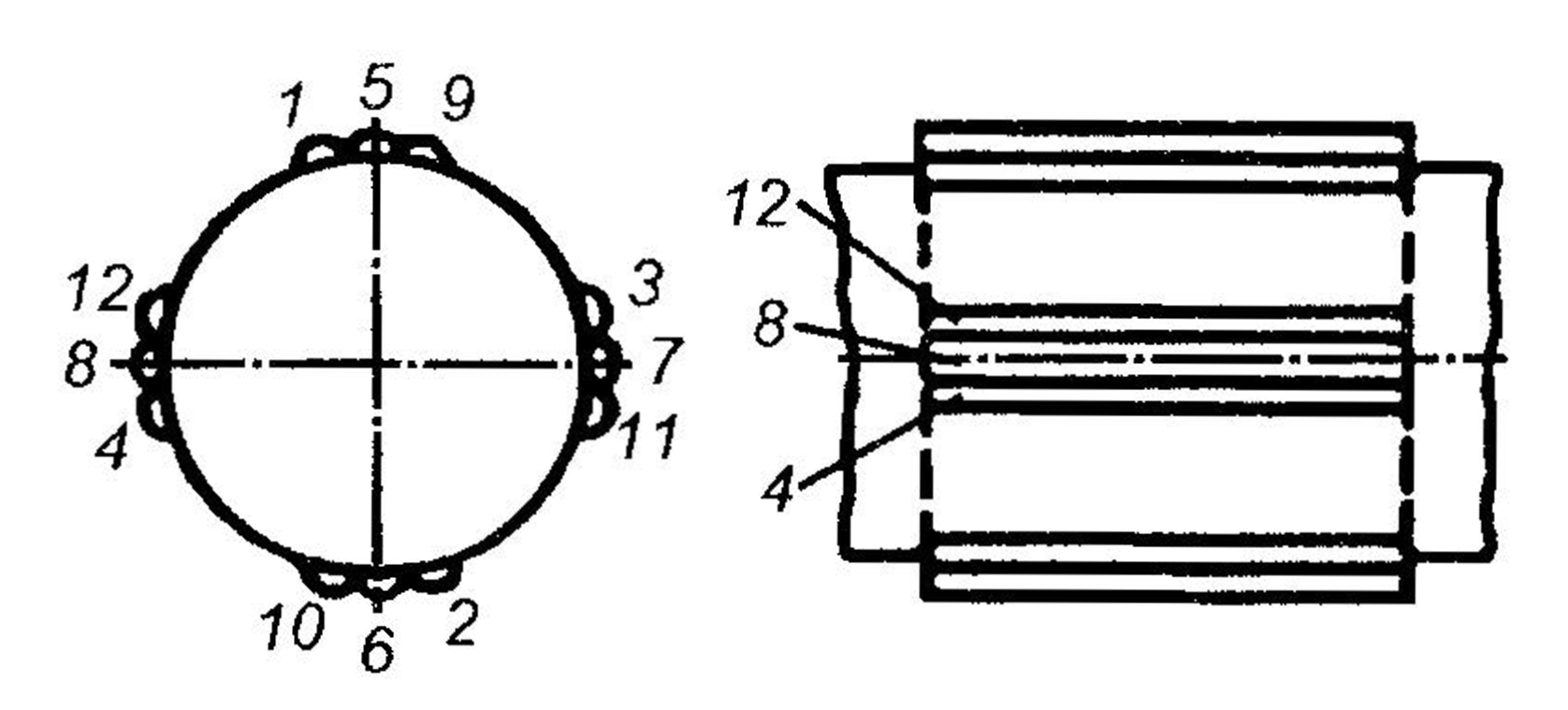

При незначительном износе по ширине (0,1—0,2 мм) шлицы восстанавливают хромированием или электроискровым наращиванием боковых поверхностей с последующим их шлифованием в размер паза. При большем износе поверхности наплавляют с последующим фрезерованием шлицов в номинальный размер. Для уменьшения деформации вала поочередно наплавляют шлицы, расположенные диаметрально противоположно (рис. 5.7). Такой метод применяется для восстановления крупных шлицов с шириной пазов между ними более 5 мм. Более узкие пазы обычно заваривают полностью также согласно схеме по рис. 5.7 с дополнительной наплавкой по наружному диаметру

Предварительно шлицевую часть вала нагревают до температуры 300— 350 °С. После очистки от шлака и контроля наплавленный конец вала нагревают до 480—580 °С газовыми горелками и медленно охлаждают, обернув его, например, асбестовым полотном или поместив в термостат. Затем наплавленную поверхность протачивают по наружному диаметру и нарезают шлицы.

При небольшом износе боковых поверхностей шлицов их ширину восстанавливают осадкой (рис. 5.8), перед которой шлицевой конец вала отпускают. Для выполнения осадки на вал 3 устанавливают приспособление 2 с продольным пазом, ширина которого равна толщине шлица, которую необходимо получить. Осадка шлица на величину износа с учетом припуска на обработку производится с помощью инструмента 1, выполненного в виде бойка или вращающегося ролика. Нанося удары по бойку, или вдавливая ролик в среднюю часть шлица, увеличивают ширину шлица до прилегания его боковых поверхностей к пазу в приспособлении.

|

Рис. 5.7. Схема наплавки изношенных шлицов: 1—4 — последовательность наложения на плавочных валиков

|

Рис. 5.8. Схема осадки шлицов: 1 — инструмент, 2 — приспособление, 3 — восстанавливаемый вал

|

В первом случае операция выполняется вручную, во втором — на стенде или станке, например гидравлическом поперечно-строгальном.

Последовательно переустанавливая приспособление, производят осадку всех шлицов. Углубления, образованные инструментом на наружной поверхности шлицов, центрируемых по внешнему диаметру, устраняют наплавкой. После термической обработки восстанавливаемую часть вала протачивают по наружному диаметру и шлифуют боковые поверхности шлицов в соответствии с техническими требованиями рабочего чертежа детали. Приспособление для осадки шлицов может быть изготовлено из сопрягаемой с ремонтируемым валом детали, в которой необходимо обработать продольный паз. За счет ширины этого паза формируют толщину шлицов с учетом припуска на обработку его боковых поверхностей.

Для замены шлицевой части ее отрезают и к оставшейся части вала приваривают цилиндрический стержень, на котором после токарной обработки нарезают шлицы в соответствии с чертежом детали. В отдельных случаях приваривают стержень с уже нарезанными шлицами. Конструкция стыковочных элементов и кондуктора для сварки должны обеспечивать соосность сваренных частей вала.

Шпоночные пазы имеют аналогичные дефекты, устранение которых возможно за счет увеличения ширины с постановкой шпонки ремонтного размера или ступенчатой шпонки, изготовлением шпоночного паза на новом месте или наплавкой стенок изношенного паза с последующей обработкой в номинальный размер.

Износ паза по ширине допускается до б % больше номинального размера при условии исправления паза в пределах допустимого износа, с подгонкой переходной шпонки и соблюдением характера сопряжения, указанного на чертеже. При большей величине износа для восстановления шпоночного паза применяют следующие способы:

1. Фрезерование паза с большей стандартной шириной и изготовлением переходной шпонки с соблюдением характера посадки в шпоночном соединении, указанной на чертеже. Этот метод предпочтителен, когда в процессе ремонта не должно измениться относительное угловое положение деталей, связанных шпоночным соединением.

2. Если необходимое для устранения дефектов увеличение ширины паза не допускается, то фрезеруют новый паз, смещенный на 90—120° относительно поврежденного, а старый паз заваривают. Этот метод часто применяют, когда угловое смещение сопряженных деталей не регламентируется.

3. Восстановление паза наплавкой. На валах крупных размеров паз наплавляют только с одной стороны с последующей его механической обработкой. Обычно шпоночные пазы наплавляют электросваркой под слоем флюса.

Резьбу на валу при незначительном смятии и наличии заусенцев исправляют калибровкой плашкой на токарном станке или опиливанием слесарными инструментами. Если обеспечивается достаточная прочность и позволяет конструкция вала, то изношенную резьбу срезают и вместо нее нарезают новую резьбу меньшего диаметра. Данный метод удобен и зачастую осуществим при восстановлении резьбы, расположенной на конце вала. При невозможности осуществления этого метода участок с резьбой наплавляют и после токарной обработки на ней нарезают резьбу требуемого размера.

РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ И УЗЛОВ МАШИН. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ