ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА МАТЕРИАЛОВ

ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ

ОБРАБОТКА МАТЕРИАЛОВ

Термическая и химико-термическая обработка широко применяются в ремонтном производстве для улучшения эксплуатационных характеристик деталей. Это совокупность термических операций, предназначенных для изменения внутреннего строения (микроструктуры) металла под воздействием изменяющейся по определенному циклу температуры и других факторов с целью придания металлу необходимых физико-механических свойств. Любой процесс термической обработки включает три этапа: нагревание детали с определенной скоростью до требуемой температуры, выдержку при этой температуре и охлаждение детали в определенной среде с установленной для данного процесса скоростью. Известные способы термической обработки различаются параметрами процессов, относящихся к этим этапам и определяющим режим термической обработки (температура нагрева, время выдержки при этой температуре, скорость нагрева и скорость охлаждения), а также источниками нагрева и средой, в которой он осуществляется.

В процессах изготовления и восстановления деталей машин термическая обработка применяется для улучшения обрабатываемости заготовок резанием, устранения внутренних остаточных напряжений и опасности образования трещин в отливках, поковках и сварных изделиях, придания материалу деталей требуемых физико-механических свойств. Термическая обработка является эффективным методом обеспечения и восстановления износостойкости, жаростойкости и других эксплуатационных свойств деталей машин.

Термическая обработка может осуществляться только за счет теплового воздействия на материал деталей (собственно термическая обработка), сочетания теплового и механического воздействий (термомеханическая обработка), дополнительного химического воздействия за счет введения в состав материала детали легирующих элементов, образующих с ним химические соединения или твердые растворы (химико-термическя обработка).

Основные виды термической обработки

Основными видами термической обработки, применяемыми в ремонтном производстве, являются отжиг, нормализация, закалка, отпуск, старение, обработка холодом. Важнейший параметр любого вида термической обработки — температура нагрева, которая назначается в соответствии с диаграммой состояния для данного сплава, например, диаграммы «железо — углерод» применительно к углеродистым сталям.

Отжиг — термическая операция, предназначенная для снижения твердости материала детали, увеличения пластичности и вязкости, улучшения его обрабатываемости, а также для устранения неустойчивого состояния металла и снятия в нем внутренних напряжений, образованных при выполнении предшествующих операций (отливка или штамповка заготовки, сварка, черновая механическая обработка и др.). Отжиг происходит в результате медленного охлаждения нагретой до определенной температуры детали вместе с нагревательным устройством. Исходя из решаемых задач, в ремонтном производстве применяют следующие виды отжига: полный, диффузионный, для снятия остаточных напряжений.

Полный отжиг обеспечивается при нагревании изделия до температуры на 30—50 °С выше температур, соответствующих критическим точкам для данного материала, и выдержке при этой температуре с последующим медленным охлаждением вместе с печью со скоростью 20—50 °С/ч. В результате такого отжига металл приобретает мелкозернистую структуру, повышаются его вязкость и пластичность, снижается твердость, устраняются внутренние напряжения, например в сварных соединениях.

Диффузионный (гомогенизационный) отжиг проводится при необходимости выравнивания за счет диффузионных процессов химического состава заготовок из легированных сталей, наплавленного материала. Для протекания диффузионных процессов температура нагрева стальных деталей должна составлять 1100—1200 °С. После выдержки в течение 8—15 ч при такой температуре отжигаемые изделия вначале охлаждают вместе с печью до температуры 800—850 °С и окончательно — на воздухе.

При отжиге для снятия структурной неоднородности и наклепа материала, полученного им в результате механического упрочнения при холодном пластическом деформировании или черновой обработке резанием (рекристаллизационный отжиг), а также для снятия остаточных напряжений в сварных соединениях и отливках (релаксационный отжиг) изделия нагревают до температуры не выше 727 °С, что исключает фазовые превращения в металле.

Отжиг является длительной операцией. Например, продолжительность отжига при температуре нагрева 600 °С составляет 20 ч. Для сокращения его продолжительности температура нагревания должна приближаться к указанной максимальной и обычно находится в диапазоне 680—700 °С. В ряде случаев вместо отжига проводится нормализация.

Нормализация — термическая операция, включающая нагрев стальных изделий до температуры 750—950 °С, выдержку при этой температуре и последующее их охлаждение на воздухе. Благодаря охлаждению на воздухе длительность процесса нормализации по сравнению с отжигом меньше в несколько раз. Нормализация проводится с целью повышения механических характеристик стали и улучшения ее обрабатываемости резанием, исправления структуры металла после сварки, горячей обработки давлением, а также как подготовительная операция к закалке.

Закалка — наиболее распространенный вид термической обработки, которая выполняется перед окончательной механической обработкой или в конце технологического процесса изготовления (восстановления) детали. Она заключается в нагревании стали до определенной температуры, выдержке при ней и последующем быстром охлаждении со скоростью 150—200 °С в секунду, что приводит к образованию неравновесной структуры материала. В результате закалки повышаются прочность, твердость, износостойкость и предел упругости стали, а ее пластичность снижается. Указанные свойства зависят от охлаждающей среды и скорости охлаждения стали.

В качестве охлаждающих сред при закалке используют воду, водные растворы солей, щелочей, масло, водомасляные эмульсии и др., имеющие различную охлаждающую способность. Воду применяют для охлаждения углеродистых сталей. Высокая скорость охлаждения деталей в воде может быть причиной возникновения структурных напряжений и образования трещин. Поэтому для деталей из высокоуглеродистых и легированных сталей, а также деталей из углеродистых сталей с поперечным сечением менее 3 мм применяют закалку в машинном масле. Оно обеспечивает меньшую скорость охлаждения деталей, поэтому опасность образования в них трещин резко снижается.

Нагреваемые до высокой температуры при закалке металлы и сплавы, взаимодействуя с кислородом воздуха подвергаются окислению. Происходит также процесс обезуглероживания — выгорания углерода из поверхностного слоя. Для предотвращения этих негативных процессов нагрев деталей в необходимых случаях производят в среде инертных или определенного состава газов, а также в расплавах солей и металлов.

Охлаждение детали при закалке может производиться в одной среде или последовательно в двух средах, например, вначале деталь охлаждают до определенной температуры в воде или расплаве солей и окончательно — в масле или на воздухе. Закалка последовательно в двух средах создает более благоприятные условия для протекания необходимых фазовых превращений, что способствует уменьшению внутренних напряжений в металле после закалки. Трудность определения момента перенесения детали из одного охладителя в другой требует высокой квалификации от исполнителей.

В зависимости от закона изменения температуры при охлаждении различают непрерывную и ступенчатую закалку. При непрерывной закалке в каждый момент времени температура различна. Для качественной закалки необходимо обеспечить сложную зависимость температуры охлаждающей среды от времени охлаждения. Поэтому на практике применяют ступенчатую закалку, когда в процессе охлаждения предусматривают выдержку при определенной температуре для осуществления в материале необходимых структурных превращений. В качестве закалочной среды при ступенчатой закалке применяют расплавы солей, которые относятся к горячим охлаждающим средам, что ограничивает размеры закаливаемых деталей: диаметром 10—12 мм для углеродистых и 20—30 мм для легированных сталей.

Ступенчатая закалка предоставляет дополнительные возможности управления физико-механическими свойствами металла за счет термической обработки. Например, при изотермической закалке, являющейся разновидностью ступенчатой, за счет выдержки при температуре 250—350 °С происходит полный распад аустенита в материале изделия. Длительность выдержки определяется временем изотермического распада аустенита и устанавливается по соответствующим диаграммам. Изотермическая закалка обеспечивает минимальные внутренние напряжения и остаточные деформации, а также рациональное сочетание твердости и вязкости материала, что важно, например, для пружин и деталей, работающих при ударных нагрузках.

Качество закалки зависит от способа погружения деталей в охлаждающую жидкость. Мелкие изделия (болты, винты, гайки) можно погружать беспорядочно, а длинные детали типа валов необходимо погружать так, чтобы ось детали занимала вертикальное положение. В этом случае уменьшается остаточная деформация деталей.

Закалке может подвергаться весь материал детали (объемная закалка) или только ее поверхностный слой определенной толщины (поверхностная закалка).

Поверхностная закалка применяется в тех случаях, когда поверхностный слой детали должен иметь высокую твердость и износостойкость, а сердцевина быть вязкой и иметь повышенную усталостную прочность. Такие свойства важны для валов, осей, зубьев шестерен и других деталей, работающих в условиях трения и изгибающих нагрузок. Указанное сочетание свойств обеспечивают закалка токами высокой частоты (ТВЧ), газопламенная и другие разновидности поверхностной закалки.

Поверхностная закалка с нагревом токами высокой частоты. Поверхностная закалка ТВЧ находит все большее применение при ремонте. Она основана на нагревании поверхностного слоя детали под действием вихревых токов, возникающих в нем при внесении детали в переменное электромагнитное поле. После охлаждения этот слой приобретает новую структуру и высокую твердость, а сердцевина сохраняет исходное состояние. Например, при закалке широко распространенных сталей 40Х, 45Х, 45 и др, обеспечивается твердость 58—65 HRC3. Закалка ТВЧ применяется для стальных и чугунных деталей. При закалке деталей из чугуна необходимо учитывать некоторые особенности, обусловленные наличием в его структуре свободного углерода, а также повышенным содержанием кремния.

Для выполнения закалки ТВЧ деталь или ее часть, например, шейку вала, помещают в индуктор, изготовленный по ее форме. При подключении индуктора к источнику тока высокой частоты (специальному генератору, вырабатывающему ток с частотой 2,5—5,0 кГц) в поверхностном слое детали индуктируются вихревые токи, под действием которых этот слой в течение нескольких секунд разогревается до температуры, необходимой для проведения закалки. Не снимая деталь с установки для закалки, ее охлаждают потоком жидкости, в результате чего и происходит поверхностная закалка. Толщина закаленного слоя составляет от 1 до 10 мм и ее можно регулировать, изменяя частоту тока. После закалки деталь подвергают низкому отпуску в печи при температуре 250—300 °С. Возможен также «самоотпуск» за счет тепла, накопленного деталью при закалке.

Закалке с нагревом ТВЧ подвергаются такие ответственные детали, как шестерни, червяки, кулачковые валики, отдельные участки валов, втулок и др. деталей.

Основными преимуществами закалки ТВЧ являются: возможность изменения в широких пределах глубины закаленного слоя; высокая производительность процесса благодаря кратковременности нагрева; небольшие деформации, что позволяет уменьшить припуски на окончательную обработку; стабильность и несложность автоматизации процессов нагрева и охлаждения.

К недостаткам закалки ТВЧ следует отнести высокую стоимость оборудования, а также необходимость в большом количестве индукторов при ремонтном производстве, так как для каждой детали обычно требуется специальный индуктор.

Поверхностная газопламенная закалка. Сущность этого метода термической обработки состоит в том, что поверхность, подлежащая закалке, нагревается газовым пламенем с помощью специальных горелок до закалочной температуры с одновременным или последовательным охлаждением водой или воздухом.

Технологический процесс газопламенной закалки состоит из следующих основных операций: подготовка оборудования и деталей для термообработки; закалка; обработка после закалки и контроль.

Пламенная поверхностная закалка имеет следующие достоинства: простота исполнения операций закалки; возможность получения необходимой твердости и глубины закаленного слоя на любом участке изделия; минимальные коробления и отсутствие окисления незакаленной поверхности; доступность осуществления процесса в заводских условиях и в мастерских.

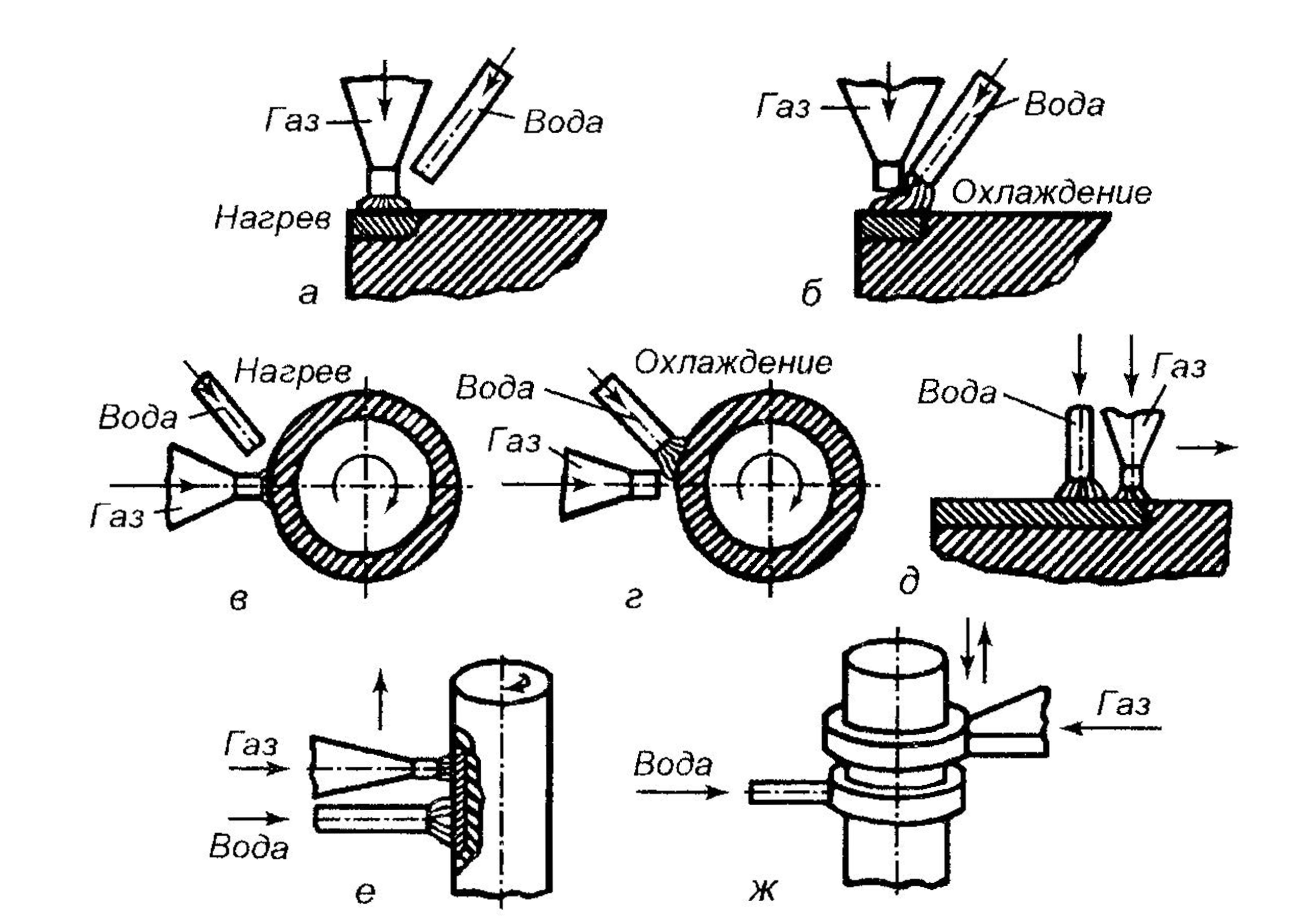

Этот способ применяется в ремонтном производстве для упрочнения поверхностей разнообразных деталей, особенно крупногабаритных. Применяются два основных процесса пламенной поверхностной закалки — циклический и непрерывно-последовательный. В первом случае нагрев и охлаждение детали выполняются последовательно (рис. 4.64, а—г), а во втором, одновременно (рис. 4.64, д—ж). Каждый из этих способов в зависимости от формы и размеров закаливаемой поверхности может осуществляться по разным схемам, различающимся отсутствием (рис. 4.64, а, б) или наличием (остальные схемы) относительного перемещения горелки и детали, а также видом этого движения: вращательное (рис. 4.64, в, г) или поступательное (рис. 4.64, д—ж).

Рис. 4.64. Схемы поверхностной закалки деталей с нагревом газовым пламенем: а—г — циклическим способом; д—ж — непрерывно-последовательным способом

Газопламенный метод обеспечивает равномерную закалку стальных и чугунных деталей при скорости перемещения пламени от 80 до 150 мм/мин на глубину 1—5 мм с плавным переходом от закаленного слоя к сердцевине.

Отпуск — вид термической обработки, включающий нагревание закаленной стальной детали до температуры, не превышающей 727 °С (обычно в диапазоне от 150 до 650 °С), выдержку и последующее охлаждение с любой скоростью, так как при такой температуре нагрева фазовые превращения в металле не происходят. Отпуск позволяет уменьшить хрупкость и твердость, а также повысить вязкость закаленной стали, снизить или устранить внутренние напряжения, возникающие при закалке. В зависимости от температуры нагревания различают низкий, средний и высокий отпуск.

Низкий отпуск предусматривает нагревание закаленной детали до температуры 150—250 °С, выдержку (от 0,5 до 1,5 ч) при этой температуре и последующее ее охлаждение в машинном масле или на воздухе. После низкого отпуска твердость поверхности не изменяется, но уменьшаются остаточные закалочные напряжения и несколько повышается вязкость.

Средний отпуск отличается температурой нагрева деталей (300—500 °С). Они приобретают упругие свойства при сохранении высокой прочности. Среднему отпуску подвергают пружины, рессоры, мембраны.

При высоком отпуске детали нагревают до температуры 500—650 °С. Закалку с последующим высоким отпуском называют улучшением стали. После улучшения металл приобретает повышенную твердость. Этому виду термической обработки подвергаются ответственные детали машин — валы, зубчатые колеса и др.

Закалка холодом. При закалке холодом деталь, прошедшая обычную закалку, дополнительно подвергается охлаждению до температуры от -40 до -100 °С. В качестве охладителя обычно используется смесь из твердой углекислоты и ацетона, обеспечивающую охлаждение до температуры -78 °С. Закалке холодом подвергаются стали с содержанием углерода более 0,5 %, которые после обычной закалки имеют повышенное количество остаточного аустенита.

Сущность закалки холодом состоит в том, что при отрицательной температуре остаточный аустенит переходит в мартенсит. В результате несколько увеличивается объем детали и благодаря уменьшению количества неустойчивого остаточного аустенита стабилизируются ее размеры. Этот эффект проявляется в большей степени, если обработка холодом проводится сразу после обычной закалки. При этом повышаются также твердость и износостойкость, улучшаются магнитные характеристики металла, а у цементированных сталей возрастает предел выносливости и снижается ударная вязкость.

Увеличение объема обработанной холодом детали используется для восстановления точных изделий, в частности, калибров.

Термомеханическая обработка стали. Этот вид обработки включает последовательное выполнение нагрева, пластического деформирования, закалки и отпуска, в результате чего значительно повышается прочность и почти не снижается пластичность металла. В зависимости от температуры нагрева металла перед пластическим деформированием различают высокотемпературную и низкотемпературную термомеханическую обработку. Первому виду обработки можно подвергать любые стали, а второму — только легированные.

В первом случае заготовку нагревают до 1000—1100 °С, пластически деформируют при этой температуре прокаткой, ковкой или штамповкой, немного охлаждают и проводят закалку.

Во втором случае заготовку нагревают до температуры ниже температуры рекристаллизации стали (450—550 °С), подвергают ее пластической деформации и при этой температуре помещают в закалочную среду В обоих случаях после закалки выполняют низкий отпуск.

Химико-термическая обработка

Особенностью химико-термической обработки является то, что необходимые свойства обработанных деталей (износостойкость, коррозионная стойкость, жаростойкость и др.) обеспечиваются путем изменения химического состава и микроструктуры поверхностного слоя металла. Это достигается благодаря насыщению его определенными элементами, которые под воздействием температуры образуют с материалом детали твердые растворы или химические соединения, придающие ему требуемые свойства. Тем самым химико-термическая обработка позволяет вместо высоколегированных дорогих применять для изготовления деталей обычные углеродистые стали.

Из методов химико-термической обработки в ремонтном производстве чаще применяются цементация, азотирование, цианирование, диффузионная металлизация.

Цементация — процесс насыщения поверхностного слоя детали углеродом при нагревании в среде, содержащей углерод. Цементацию с последующей закалкой и низким отпуском проводят для получения высокой твердости поверхностного слоя (до 600 НВ) при сохранении твердости (160—170 НВ) и других свойств остального металла. В результате повышаются износостойкость и предел выносливости стальных деталей. Цементации обычно подвергаются так называемые цементируемые стали с содержанием углерода до 0,25 %, например, стали 10, 15, 20, 20Х. Толщина цементированного слоя в зависимости от длительности процесса составляет 0,5—2 мм при концентрации углерода в нем 0,8—1,0 %. Цементацию применяют также и для сталей с содержанием углерода до 0,35 %. В этом случае ее выполняют на меньшую глубину, что позволяет сократить длительность процесса.

На практике применяют два вида цементации: в газовом или твердом карбюризаторе. В качестве газового карбюризатора используют окись углерода, природные газы (метан, этан, пропан или бутан), а также пары бензола, керосина, уайт-спирита и др. углеродосодержащих жидкостей, образующиеся при подаче их в виде капель в нагревательную печь.

Детали нагревают до температуры 900—950 °С в герметически закрытой печи, в которую подается газ или углеродосодержащая жидкость. Нагреваясь, газ или пары этой жидкости диссоциируют с выделением атомарного углерода, который диффундирует в поверхностный слой детали. Газовая цементация применяется в основном при большом объеме производства.

Хотя при цементации в газовой среде длительность процесса в 2,5—3 раза меньше, чем в твердом карбюризаторе, в условиях ремонтного производства более экономичной является цементация в твердом карбюризаторе. Обычно он представляет собой смесь древесного угля и различных добавок (углеродистого бария, соды, углекислого кальция и др.), составляющих 10—40 % массы угля.

Цементацию твердым карбюризатором проводят в герметически закрытых металлических ящиках. Уложенные в ящик детали засыпают карбюризатором и нагревают в печи. Если цементации подлежат отдельные участки детали, то целесообразно применять карбюризатор в виде пасты, которую наносят на цементуемую поверхность и сушат, образуя слой, в 6—8 раз превышающий по толщине цементованный слой. Длительность процесса в зависимости от массы загруженных деталей составляет 10—20 ч. Охлаждение деталей после цементации проводится в тех же ящиках вместе с печью или на воздухе.

Один процесс цементации не позволяет получить высокую твердость поверхностного слоя, поэтому цементированные детали подвергают закалке и низкому отпуску, в результате которых поверхностный слой приобретает твердость примерно 60 HRCэ. Закалка может выполняться сразу по завершению процесса цементации без охлаждения детали, т. е. от температуры 900—950 °С, что обеспечивает ее меньшую остаточную деформацию и снижение расхода энергии. Однако при такой закалке из-за высокой начальной температуры образуется крупнозернистая структура металла с пониженной твердостью. Для устранения этих недостатков закаленные таким способом детали подвергают закалке холодом, а также выполняют закалку после охлаждения детали на воздухе и нагрева ее до 850—900 °С в зависимости от марки стали. Для наиболее ответственных деталей проводят также повторную закалку от температуры 760—800 °С с последующим низким отпуском.

Цементации подвергают зубчатые колеса, червяки, звездочки, шейки валов и другие детали. Не подлежащие закалке поверхности перед цементацией защищают специальным обмазками или обрабатывают после цементации резанием на глубину насыщенного углеродом слоя. Возможность такой обработки должна быть учтена при расчете припуска.

Азотирование — процесс диффузионного насыщения азотом поверхностного слоя стальных и титановых изделий при нагревании их в среде аммиака или в расплаве специальных солей. Обычно применяют аммиак, который при нагревании разлагается, образуя атомарный азот. Азот диффундирует в поверхность детали и при взаимодействии с железом образует нитриды. Благодаря им повышаются твердость, износостойкость, коррозионная стойкость (во влажной атмосфере и пресной воде), усталостная прочность и теплостойкость материала. Детали, прошедшие азотирование, могут работать при температуре до 500—600 °С.

Азотированию подвергают готовые детали, прошедшие закалку с высоким отпуском (улучшение) и окончательную механическую обработку после термообработки. Неазотируемые участки изолируют электролитическим покрытием олова, а отверстия защищают пробками и замазкой. Толщина азотированного слоя в зависимости от температуры и длительности процесса составляет 0,2—0,7 мм. Слой такой толщины не позволяет применять азотированные детали при высоких удельных давлениях, вызывающих его разрушение, что ограничивает область применения азотирования.

Повышение механических характеристик материала наиболее существенно при азотировании легированных сталей типа 38ХМЮА и др., содержащих в качестве легирующих элементов в небольшом количестве хром, алюминий, молибден, которые образуют с азотом твердые нитриды. При более высоком содержании легирующих элементов стали азотируются хуже.

Азотирование легированных сталей обеспечивает повышение прочностных свойств. Для обеспечения высокой твердости и минимальной деформации деталей его проводят при температуре 500—520 °С. Для ускорения процесса азотирования применяют ступенчатый цикл: на первой ступени его ведут при температуре 500—520 °С, а на второй ступени — на 100 °С выше. Твердость азотированного слоя у легированных сталей может достигать 1200 HV, что в 5—6 раз больше, чем у азотированной углеродистой стали. Поэтому азотирование углеродистых сталей служит в основном для повышения коррозионной стойкости (противокоррозионное или декоративное азотирование). Оно проводится при температуре 600—700 °С в течение 0,5—1 ч.

По сравнению с цементацией азотирование имеет следующие преимущества: обеспечиваются более высокая твердость и износостойкость поверхностного слоя; практически отсутствуют коробления деталей; азотированная поверхность более устойчива к коррозии. Однако азотирование — процесс более длительный и сложный.

Цианирование (нитроцементация) стали — процесс одновременного насыщения поверхностного слоя стали азотом и углеродом при содержании углерода в материале детали менее 0,4 %. Оно может производиться в твердых, жидких и газообразных средах. Чаще применяются жидкие среды в виде расплавов солей, в состав которых входят азот и углерод. Под действием высокой температуры (более 800 °С) они переходят в атомарное состояние и диффундируют в сталь. В результате поверхность детали насыщается азотом (до 1—2 %) и углеродом (до 0,7 %).

При температуре расплава 820—860 °С получают диффузионный слой толщиной до 0,3 мм, а при температуре 930—960 °С — до 2 мм. Толщина цианированного слоя зависит от времени выдержки деталей при указанной температуре. Высокие значения температуры расплава обусловлены тем, что если она меньше 600 °С, то процесс насыщения углеродом не происходит. После цианирования проводят закалку и низкий отпуск деталей, в результате которых твердость поверхностного слоя составляет 59—63 HRCэ.

Газовая нитроцементация проводится в смеси науглероживающих и азотирующих газов, например, в смеси светильного или природного газа (90— 97 %) и аммиака (3—10 %). При температуре нагрева деталей в диапазоне 850—870 °С, процесс нитроцементации длится 2—10 ч. После нитроцементации, закалки и низкого отпуска твердость поверхностного слоя составляет 61—63 HRCэ.

Диффузионная металлизация — процесс насыщения поверхностей стальных деталей различными металлами в твердых, жидких и газообразных средах при температуре 1000—1200 °С: алюминием (алитирование), хромом (хромирование), кремнием (силицирование), бором (борирование), одновременно хромом и алюминием (хромо-алитирование) или хромом и вольфрамом (хромо-вольфрамирование) и др. В результате диффузионной металлизации повышаются жаростойкость (окалиностойкость), износостойкость, твердость (до HV 2000) и коррозионная стойкость стальных деталей.

Алитирование стали предназначено для повышения жаростойкости (окалиностойкости) деталей, работающих при температурах до 900 °С. Детали засыпают в стальном ящике порошкообразной смесью, компонентами которой являются алюминий (49 %), оксид алюминия (39 %) и хлористый аммоний, нагревают в печи и выдерживают в течение 4—12 ч при температуре 950—1050 °С. В результате детали покрываются тугоплавкая пленкой из оксида алюминия толщиной более 0,1 мм, имеющей температуру плавления более 2000 °С и предохраняющей детали от окисления. Поэтому их можно использовать вместо деталей, изготовленных из жаростойких сталей. Покрытие устойчиво также в газах, содержащих сернистые соединения.

Диффузионное хромирование стальных изделий проводят с целью повышения жаро- и коррозионностойкости, твердости и износостойкости поверхностного слоя за счет образования в нем карбидов хрома. Процесс проводится в среде газообразного хлора или смеси водорода и хлористого водорода при температуре 950—1050 °С в течение 4—6 ч. Толщина насыщенного хромом слоя составляет 0,1—0,2 мм.

Силицирование — это насыщение поверхностного слоя материала кремнием с целью повышения его коррозионной стойкости, жаропрочности и износостойкости. Обычно оно проводится в газовой среде при температуре 1050 °С. Процесс характеризуется относительно высокой скоростью диффузии: силицированный слой толщиной в 1 мм формируется при указанной температуре в течение 2 ч.

ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА МАТЕРИАЛОВ