ОСНОВЫ СБОРКИ МАШИН И ОБОРУДОВАНИЯ

ОСНОВЫ СБОРКИ МАШИН И ОБОРУДОВАНИЯ

Общие положения

Сборка является заключительным этапом изготовления или ремонта изделия (машины, оборудования, отдельных их механизмов или агрегатов), в значительной степени определяющим его технико-эксплуатационные характеристики.

Технологический процесс сборки заключается в соединении деталей в сборочные единицы (узлы), а сборочных единиц и отдельных деталей — в механизмы (агрегаты) и машины с обеспечением установленных технической документацией требований к точности, силовому взаимодействию деталей, гарантированных зазоров или натяга и т.д.

При составлении схемы сборочной единицы используют понятия «базовая деталь» и «базовая сборочная единица». С базовой детали начинается сборка сборочной единицы, а с базовой сборочной единицы — сборка изделия.

Для лучшего представления последовательности комплектования и сборки изделия его необходимо разделить на составные части: комплексы, сборочные единицы, детали.

Исходя из видов изделий, различают сборку узлов (узловая сборка), комплексов и изделия (общая сборка). Большая часть сборочных работ при изготовлении и ремонте машин и оборудования выполняется на общей сборке.

Процесс сборки ведется с соблюдением геометрических и кинематических связей между деталями, характеров посадок в их соединениях, заданных конструкторской документацией, и обеспечением требуемой точности сборки.

Под точностью сборки понимают степень соответствия действительных и проектных значений параметров относительного расположения сопрягаемых деталей или сборочных единиц. Она зависит от точности поступающих на сборку деталей и узлов, а также качества выполнения сборочных работ.

Особенностью сборки машин при ремонте по сравнению с их изготовлением является использование трех групп деталей: бывших в эксплуатации, но имеющих допустимые износы и пригодных к дальнейшему применению без восстановления; восстановленных деталей; новых деталей в виде запасных частей. Различие в точности деталей обуславливает необходимость выполнения дополнительных пригоночных и контрольных операций.

Учитывая, что трудоемкость сборочных работ может достигать 35—45 % общих трудозатрат, экономическую значимость имеет применение прогрессивных видов и форм организации сборки, совершенствование технологических процессов сборки, в частности, в направлении повышения уровня механизации за счет широкого применения универсальных и специальных приспособлений и оборудования.

Принципы организации и виды сборочного производства

Организация процесса сборки машины базируется на следующих основных принципах:

— обеспечение высокого качества собираемого изделия, гарантирующего необходимые его долговечность и надежность в эксплуатации;

— минимальный цикл сборки;

— применение средств механизации, обеспечивающих повышение производительности и безопасные условия выполнения сборочных работ и др.

Пути реализации этих принципов во многом зависят от конкретных видов сборки, применяемых на данном предприятии и его технического оснащения. Основными видами сборки при изготовлении и ремонте машин и оборудования являются следующие.

Предварительная сборка, при которой собранные узлы или изделие в целом подлежат разборке, например, для определения размера неподвижного компенсатора.

Промежуточная сборка, выполняемая для решения определенных технологических задач, в частности, для подготовки сборной детали к механической обработке. Например, предварительная сборка корпуса редуктора с крышкой необходима для последующей совместной обработки в них отверстий под подшипники и т.п.

Сборка под сварку, обеспечивающая с помощью специального приспособления относительное положение заготовок перед сваркой, необходимое для обеспечения требуемой точности изделия. Этот вид сборки является основным при изготовлении металлоконструкций.

Окончательная сборка, как заключительная стадия получения данного изделия в процессе его изготовления или ремонта без последующей его разборки. В отдельных случаях после окончательной сборки изделия выполняется его частичная разборка (демонтаж) с целью подготовки отдельных частей к упаковке для доставки потребителю. Окончательная сборка (монтаж) и установка изделия в этом случае выполняется на месте использования.

По подвижности собираемого изделия сборка подразделяется на стационарную и подвижную, а по организации производства — на непоточную, групповую и поточную.

Непоточная стационарная сборка характеризуется тем, что весь процесс сборки изделия и его сборочных единиц выполняется на одной сборочной позиции: на сборочной площадке цеха, стенде и т.п. Базовые детали изделия должны быть установлены в таком же положении, что и на месте его эксплуатации. Это способствует достижению высокой точности сборки, особенно крупных изделий с недостаточно высокой жесткостью конструкции. Все детали, узлы и комплектующие изделия при данной форме сборки поступают на эту позицию, а все сборочные работы выполняются одной бригадой слесарей-сборщиков последовательно. В этой связи недостатками данного метода являются: ограниченные возможности сокращения длительности общего цикла сборки из-за последовательного выполнения сборочных операций, а также необходимость в высококвалифицированных рабочих, способных выполнять весь комплекс сборочных операций.

Непоточная стационарная сборка с расчленением сборочных работ предполагает выделение узловой и общей сборки. Благодаря этому сборка различных узлов машины может выполняться одновременно (параллельно), что позволяет существенно сократить длительность ремонта по сравнению с непоточной стационарной сборкой. Данная форма организации сборки особенно эффективна при наличии оборудованных соответствующими техническими средствами специализированных участков или рабочих мест по изготовлению (ремонту) составных частей машины — электрооборудования, гидрооборудования и т.д., так как обеспечивает лучшую организацию труда, повышение качества и снижение стоимости сборки благодаря специализации рабочих.

Применение узловой сборки предусматривает расчленение конструкции изделия на технологические сборочные единицы, которые могут быть собраны независимо друг от друга. Это условие должно быть обеспечено при проектировании или модернизации изделия, при отработке его на технологичность.

Непоточная подвижная сборка характеризуется последовательным перемещением собираемого изделия от одной позиции к другой с распределением между ними операций технологического процесса сборки. Перемещение собираемого изделия может быть свободным или принудительным при помощи конвейера или аналогичных устройств. Сборка может выполняться как на конвейере, так и возле него. Продолжительность выполнения работ на каждой позиции может быть различная, что обуславливает необходимость создания межоперационных заделов. Поэтому непоточная подвижная сборка экономически эффективна в условиях серийного производства.

Поточная сборка отличается тем, что все операции процесса выполняются синхронно за одинаковый промежуток времени — такт, или кратный ему. Во втором случае операция выполняется параллельно на нескольких рабочих местах. Межоперационное перемещение собираемого изделия при этом может осуществляться вручную или с помощью конвейера, имеющего непрерывное или периодическое перемещение. Поточная сборка сокращает длительность производственного цикла и уменьшает межоперационные заделы деталей, позволяет за счет механизации сборочных операций и специализации рабочих снизить на 35—50 % трудоемкость сборки. Она рентабельна при достаточно большом количестве собираемых изделий. Конструкция собираемого изделия должна быть высоко технологичной для исключения, по возможности, пригоночных работ. При их необходимости они должны выполняться за пределами потока.

Поточная стационарная сборка является одной из форм поточной сборки и применяется при сборке тяжелых, громоздких и неудобных для транспортирования изделий. Она отличается тем, что все изделия собираются на постоянных местах без перемещения, а рабочие переходят от одного изделия к другому через периоды времени, равные такту, и выполняют закрепленные за ними операции.

Виды сборочных работ

Процесс сборки состоит из двух основных частей: подготовки деталей к сборке и собственно сборочных операций. К подготовительным работам относятся: выполняемые при необходимости слесарно-пригоночные работы (опиливание, шабрение и др.) с контролем точности универсальными или специальными мерительными средствами, а также подгонка деталей по месту для получения необходимой точности сборки; очистка и промывка деталей; смазывание сопрягаемых деталей, если это необходимо по техническим условиям.

Перед сборкой некоторые детали подвергают балансировке (статической или динамической), комплектуют по размерным группам и по массе (например, поршни двигателей внутреннего сгорания).

К собственно сборочным работам относится процесс соединения сопрягаемых деталей и узлов с обеспечением правильного их взаимного положения и определенной посадки.

Сборочные работы, следовательно, делятся на основные и вспомогательные. При выполнении основных сборочных работ создаются требуемые подвижные или неподвижные соединения. Получение любого соединения включает относительную ориентацию собираемых деталей и сообщение им требуемого относительного перемещения с применением сборочных приспособлений и технологического оборудования. Целью вспомогательных работ является подготовка деталей к выполнению основных сборочных работ, подбор необходимых инструментов для проведения сборки, контроль ее качества, консервация и упаковка собранного изделия и др.

Таким образом, технологический процесс сборки включает разнообразные работы, которые можно отнести к следующим видам:

— подготовительные работы — приведение деталей и сборочных единиц в состояние, требуемое условиями сборки: расконсервация, очистка, мойка, сортировка на размерные группы, комплектование, укладка в тару, транспортирование и др.;

— пригоночные работы по обеспечению возможности сборки соединений: правка, сверление и развертывание отверстий в сборе, калибрование гладких и резьбовых отверстий, зачистка, опиливание, шабрение, притирка поверхностей деталей и т.д.;

— собственно сборочные работы — получение в соответствии с чертежом разборных или неразборных соединений деталей, сборочных единиц и изделий свинчиванием, запрессовыванием, клепкой, паянием и др. методами;

— регулировочные работы для обеспечения требуемой точности взаимного расположения и относительного перемещения деталей в сборочных единицах;

— контрольные работы, выполняемые в процессе сборки и после ее окончания с целью проверки соответствия сборочных единиц и изделий требованиям, установленным технической документацией;

— демонтажные работы — частичная разборка собранного изделия для обеспечения возможности доставки его потребителю.

Методы обеспечения точности сборки

При сборке машин возможны погрешности во взаимном расположении деталей и узлов, несоблюдение в сопряжениях требуемых зазоров или натягов.

Причинами этих погрешностей могут быть: отклонения размеров, формы и расположения поверхностей сопрягаемых деталей при изготовлении; неточная установка и фиксация относительного положения деталей при сборке; низкое качество пригонки и регулирования положения сопрягаемых деталей; несоблюдение режима сборочной операции, например, при затяжке винтовых соединений; погрешности изготовления и настройки сборочного оборудования и технологической оснастки и др.

Заданную точность сборки можно получить различными методами: полной взаимозаменяемостью; неполной (частичной) взаимозаменяемостью; групповой взаимозаменяемостью (селективной сборкой); регулировкой; пригонкой или изготовлением детали по месту и применением компенсирующих материалов. Выбор конкретного метода зависит от количества изготовляемых или ремонтируемых однотипных машин, принятой системы организации производства и его технической оснащенности, квалификации рабочих, а также конструктивных особенностей узлов и машины в целом.

Рассмотрим указанные методы обеспечения точности сборки.

Метод полной взаимозаменяемости характеризуется пригодностью для сборки любой детали, узла или агрегата данной партии без дополнительной обработки и пригонки. Сборка с применением метода полной взаимозаменяемости наиболее проста и наименее трудоемка, так как требуемый зазор или натяг в соединении обеспечивается с заданной точностью без дополнительных затрат времени. Однако при полной взаимозаменяемости требуется более высокая точность изготовления деталей, что связано с удорожанием стоимости изготовления, необходимостью применения большого числа точных приспособлений, инструментов и контрольно-измерительных средств.

Применение метода полной взаимозаменяемости целесообразно при сборке простых соединений из небольшого количества деталей, например типа вал-втулка, так как с увеличением числа деталей ужесточаются требования к точности их обработки, что не всегда технически достижимо или экономически целесообразно.

Метод неполной взаимозаменяемости состоит в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для снижения их себестоимости. Поэтому требуемая точность сборки достигается не у всех соединений деталей, а у заранее установленной их части. Для оставшейся части соединений необходимы разборка и повторная сборка.

Применение метода неполной взаимозаменяемости целесообразно, если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей при методе полной взаимозаменяемости.

Метод групповой взаимозаменяемости (селективной сборки или подбора) характеризуется тем, что требуемые зазоры или натяги в соединениях получают путем сборки деталей, относящихся к одной из размерных групп, на которые они предварительно рассортированы. При этом в пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Это обеспечивает высокую точность сборки без повышения точности изготовления деталей.

Существенным преимуществом данного метода является то, что без снижения по сравнению с методом полной взаимозаменяемости точности сборки можно расширить допуски на все детали во столько раз, на сколько групп разбиты детали, и за счет этого снизить точность их обработки. Благодаря разделению деталей на размерные группы точность сборки методом групповой взаимозаменяемости может быть даже существенно выше, чем при методе полной взаимозаменяемости. Поэтому этот метод широко применяется при производстве высокоточных изделий (подшипников, плунжерных пар и др.). Однако данный метод связан с дополнительной операцией сортировки деталей на размерные группы, необходимостью создания и хранения больших запасов деталей, что увеличивает объем незавершенного производства, материальные и трудовые затраты. Поэтому метод групповой взаимозаменяемости экономически эффективен в условиях крупносерийного и массового производства.

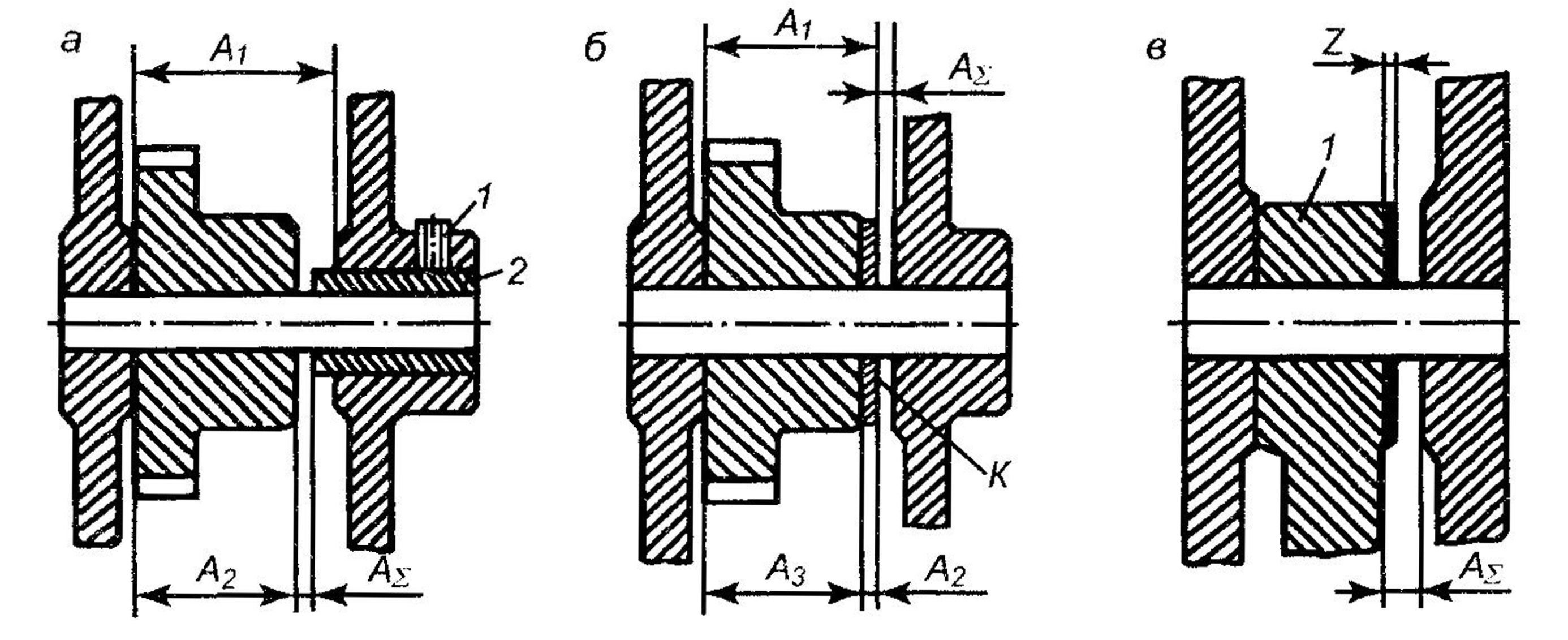

При методе регулировки необходимая точность сборки достигается путем изменения величины или положения компенсирующего звена. Практически это обеспечивается перемещением (рис. 6.1, а) или подбором размера А2 (рис. 6.1, 6) компенсатора для получения требуемого размера замыкающего звена (зазора) А

В конструкции узла по рис. 6.1, а компенсатором является втулка 2, перемещением которой в осевом направлении достигается требуемый зазор в соединении — размер А замыкающего звена. После этого втулка стопорится винтом 1.

В узле по рис. 6.1, б необходимый зазор обеспечивается за счет толщины А2 кольца К, которое в данном случае является компенсатором. Его толщина подбирается по результатам измерения фактического размера замыкающего звена (зазора).

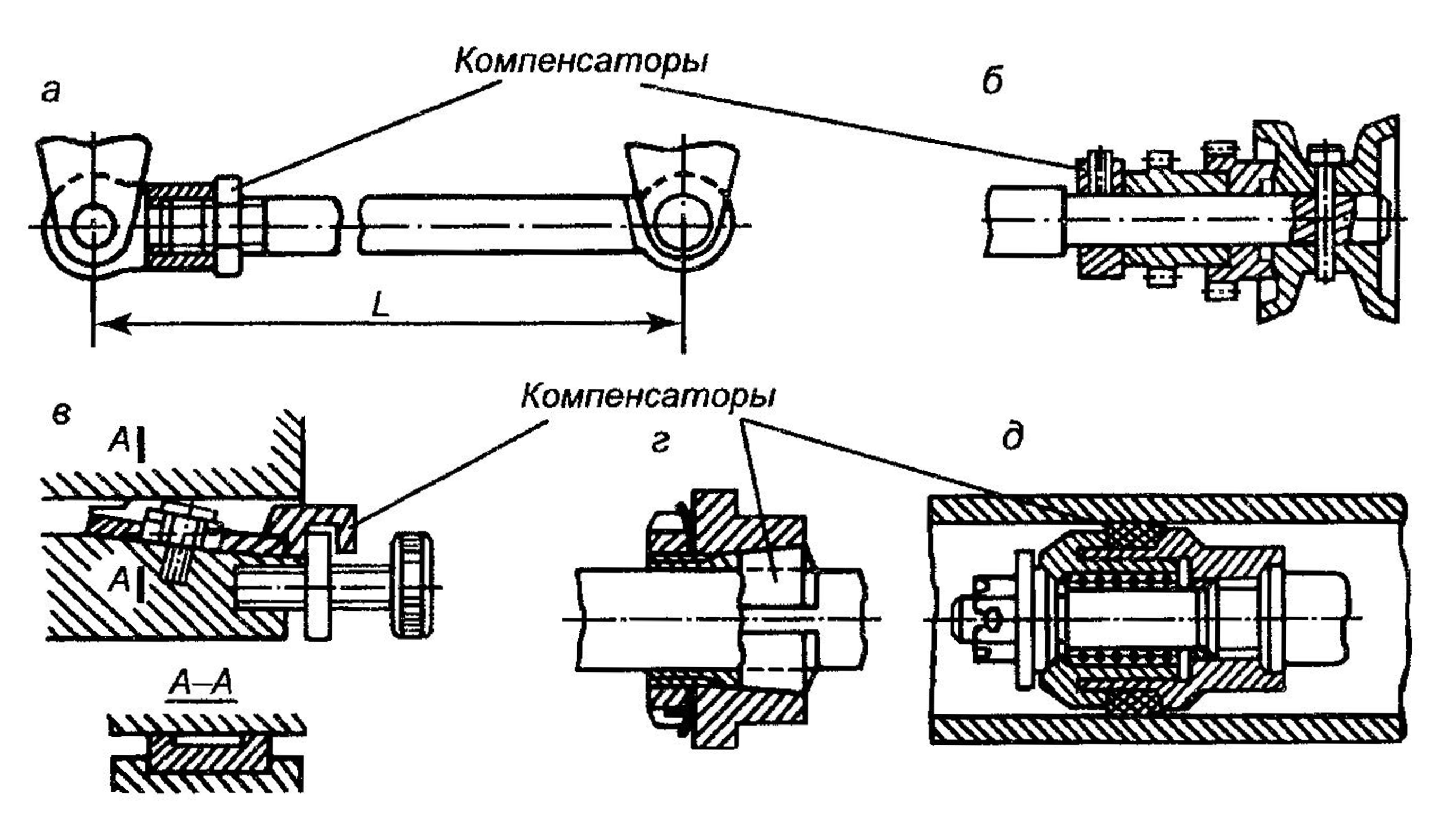

Основным преимуществом подвижных компенсаторов по сравнению с подбираемыми является возможность регулировать точность сборки узла без его разборки с минимальными затратами времени. В качестве подвижных компенсаторов могут служить регулировочные винты, втулки с резьбой, клинья, эксцентрики, детали из упругих материалов и др., некоторые из них представлены на рис. 6.2.

Рис. 6.1 Схемы обеспечения точности сборки методами регулировки (а, 6) и пригонки (в)

Рис. 6.2. Конструктивные разновидности подвижных компенсаторов: а — тяга с резьбовым соединением; б — установочное кольцо со стопорным винтом; в — клиновое устройство; г — разрезная конусная втулка; д — кольцо из эластичного материала

Сборка методом регулировки имеет следующие преимущества: универсальность (метод применим независимо от числа звеньев в цепи, допуска на замыкающее звено и объема выпуска деталей); простота сборки при высокой ее точности; отсутствие пригоночных работ; возможность периодической регулировки соединения в процессе эксплуатации машины для восстановления ее точности.

Метод пригонки (обработки детали по месту) состоит в том, что требуемая точность сборки достигается изменением размера одной из деталей (компенсатора) путем срезания с нее определенного слоя материала. Наиболее распространенные методы пригонки — точение, шлифование, опиливание, шабрение, притирка. Все остальные детали обрабатывают по допускам, экономически приемлемым для данного производства. Компенсатором может быть одна из основных деталей соединения (рис. 6.1, в) или специально предусмотренная деталь (прокладка, кольцо и др.). Например, если в конструкции по рис 6.1, б величину зазора обеспечивать не за счет подбора толщины кольца, а путем срезания с него слоя металла, то точность сборки будет обеспечиваться методом пригонки.

На рис. 6.1, в заданный зазор достигается пригонкой по толщине детали 1, при изготовлении которой предусматривают припуск Z на пригоночные работы.

Метод пригонки используется при сборке изделий с большим числом звеньев, при этом все детали за исключением компенсатора могут быть изготовлены с экономичными допусками, однако требуются дополнительные затраты на пригонку компенсатора. Экономичность метода в значительной мере зависит от правильного выбора компенсирующего звена, которое не должно принадлежать нескольким связанным размерным цепям.

Общим в методах пригонки и регулирования является применение компенсатора с изменением его положения или размеров для обеспечения точности сборки. При применении обоих методов собираемые детали изготовляются по расширенным, экономически достижимым производственным допускам, однако требуется дополнительное время на пригонку или регулирование размеров замыкающего звена для обеспечения требуемой точности изделия. При этом для выполнения пригонки часто необходимы предварительная сборка, проверка правильности положения сопрягаемых деталей и определение работ по пригонке компенсатора. Затем, после разборки, осуществляется подгонка компенсатора. Только после этого производится окончательная сборка. Все это существенно повышает общую трудоемкость сборки и ее стоимость, так как операция пригонки выполняется рабочими высокой квалификации.

При проведении же регулирования необходимость повторной сборки отпадает и трудоемкость сборки снижается. Однако введение специальных деталей (компенсаторов) усложняет конструкцию изделия. Методы регулирования и пригонки характерны для единичного и мелкосерийного производств.

Сборка с компенсирующими материалами. При этом методе требуемая точность замыкающего звена размерной цепи достигается применением компенсирующего материала, вводимого в зазор между сопрягаемыми поверхностями собираемых деталей. Данный метод применяется все шире благодаря созданию современных полимерных материалов, в частности, при сборке резьбовых соединений, подшипниковых узлов, соединений и узлов, базирующихся по плоскостям.

Этапы проектирования процесса сборки

Проектирование технологического процесса сборки является важнейшим этапом технологической подготовки сборочного производства, которая кроме разработки типовой технологической документации включает также проектирование и изготовление нестандартного оборудования, специальной оснастки, выполнение планировок и других работ. Исходными данными для разработки технологического процесса сборки являются: сборочные чертежи собираемого изделия; спецификации; технические требования, предъявляемые к отдельным узлам и к изделию в целом; программа выпуска и т.д. Поэтому разработке технологического процесса сборки предшествует детальное ознакомление с конструкцией изделия, взаимодействием его частей, техническими условиями на изготовление, приемку и испытания изделия, имеющейся технической базой сборочного производства.

Процесс сборки, как часть производственного процесса, состоит из совокупности операций, обеспечивающих последовательное соединение, взаимную ориентацию, пригонку и фиксацию деталей и узлов для получения готового изделия, удовлетворяющего установленным требованиям. К нему относятся также операции, связанные с проверкой и обеспечением точности взаимного расположения собираемых деталей и узлов, правильного функционирования отдельных механизмов, систем и машины в целом, а также операции по очистке, окраске и консервации изделия или отдельных его частей.

Известно, что технологическая операция сборки представляет собой законченную часть технологического процесса, выполняемую на одном рабочем месте одним или несколькими рабочими непрерывно над одной сборочной единицей или над совокупностью одновременно собираемых единиц, а переход сборочной операции — это законченная часть операции, выполняемая неизменным методом при использовании одних и тех же инструментов и приспособлений.

Технологический процесс сборки проектируется с учетом технических и организационных достижений производства в области технологии сборки, обеспечения ресурсосбережения, механизации и автоматизации работ, создания благоприятных условий труда и т.д. с учетом конкретных условий и типа сборочного производства. Разработанный технологический процесс сборки, как документ, включает: описание состава и последовательности операций и переходов сборки изделия; технико-экономические расчеты трудовых, материальных и энергетических затрат, количества необходимого оборудования и оснастки, численности производственных рабочих, производственной площади, трудоемкости и себестоимости сборки изделия.

Проектирование технологического процесса сборки включает следующие основные этапы:

— анализ технологичности конструкции изделия с позиции выполнения сборки и регулировки;

— размерный анализ конструкции собираемого изделия с выполнением соответствующих расчетов, выбор рационального метода обеспечения требуемой точности сборки, определение вероятного объема пригоночных и регулировочных работ;

— обоснование степени дифференциации и формы организации процесса сборки;

— разделение изделия на сборочные единицы (группы и подгруппы), задание последовательности соединения всех сборочных единиц и деталей изделия, составление схемы общей сборки и узловых сборок изделия, карт сборки;

— определение содержания технологических операций сборки, выбор методов контроля и испытаний изделия и техническое нормирование сборочных работ;

— обоснование принятого варианта технологического процесса сборки;

— оформление технологической документации;

— выбор и определение количества стандартного оборудования; проектирование недостающего для организации сборки технологического оборудования, приспособлений, слесарных, режущих и контрольно-измерительных инструментов; проектирование, при необходимости, участка сборки.

Рассмотрим содержание основных из указанных этапов.

Размерный анализ конструкции собираемого изделия связан с определением условий получения необходимых зазоров или натягов. Эти задачи решаются на основе размерных цепей

Применение метода размерных цепей при сборке машин позволяет:

— по заданным допускам всех составляющих звеньев собираемого узла рассчитать допуск замыкающего звена;

— по заданному допуску замыкающего звена (обычно называемого в этом случае исходным) найти наиболее рациональные значения допусков составляющих звеньев;

— исходя из общих требований к собираемому узлу, установить рациональное сочетание допуска замыкающего звена и допусков остальных звеньев.

Эффективность технологического процесса сборки существенно зависит от степени его дифференциации (расчленения на операции). Степень углубленности проектирования технологического процесса зависит от программы выпуска изделий: в единичном и мелкосерийном производствах разрабатывают упрощенный вариант без детализации содержания операций.

Дифференциация технологических процессов сборки характерна, в основном, для серийного и массового производства. Она позволяет расчленить процесс на операции с длительностью выполнения, равной или кратной установленному такту сборки. Благодаря этому повышается производительность труда и создаются организационные условия для механизации и автоматизации ручных процессов сборки. Однако излишняя дифференциация процесса сборки ведет к снижению производительности труда из-за возрастания потерь времени на вспомогательные операции, связанные с транспортировкой и переустановкой собираемого изделия. Поэтому степень дифференциации процесса сборки должна быть экономически обоснована.

Для опытного, единичного и частично мелкосерийного производства, характерного для изготовления и ремонта технологического оборудования, присуще выполнение всех операции узловой и общей сборки на немногих или даже на одном рабочем месте. Недостатками концентрированной сборки являются длительность цикла вследствие последовательного выполнения операций; сложность их механизации.

Разделение изделия на сборочные единицы. При разделении изделия на сборочные единицы следует учитывать, что с точки зрения выполнения своих функций оно в соответствии с конструкторской документацией разделено на сборочные единицы (агрегаты, узлы, механизмы) и детали, являющиеся его конструктивными элементами. С технологической точки зрения машину делят на сборочные элементы, которые могут не совпадать с конструктивными. Сборочные элементы представляют собой детали, узлы и агрегаты, которые могут быть собраны отдельно от других элементов машины и затем установлены на нее.

Наиболее сложным, трудоемким и ответственным этапом разработки технологического процесса сборки является определение состава, содержания и последовательности операций и переходов. Здесь необходимо учитывать тип производства (единичное, серийное, массовое), доступность и удобство выполнения работ, рациональную последовательность установки составных частей изделия, возможность применения универсальных или общих средств технологического оснащения для выполнения ряда сборочных операций и др. факторы. Последовательность сборки изделия или его составной части удобно представлять графически в виде так называемой схемы сборки, которую для большей наглядности дополняют сборочным чертежом изделия.

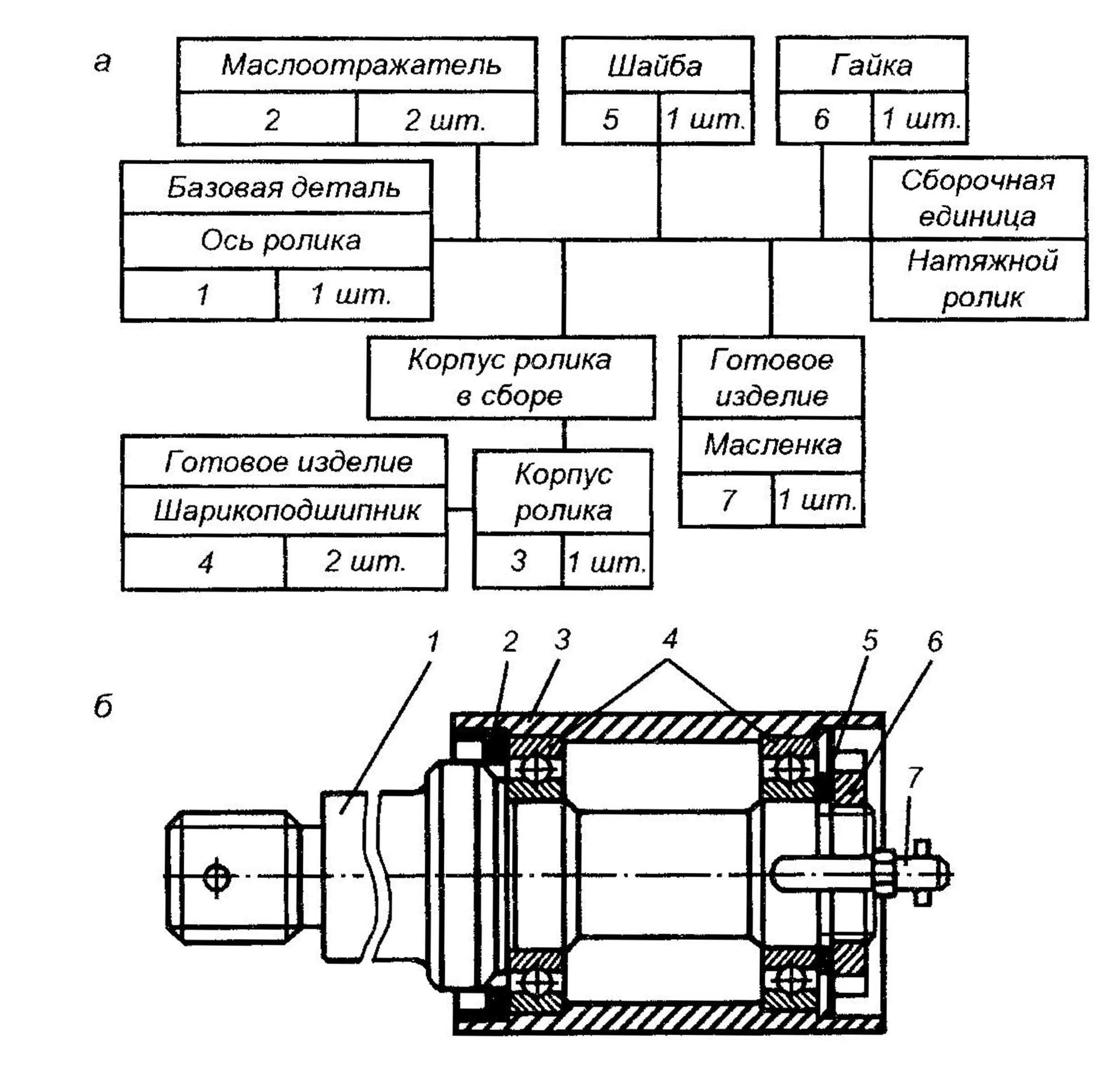

Составление схем сборки. Для разработки технологической схемы сборки изделие разделяют на составные элементы (детали, узлы), каждый из которых на этой схеме изображают в виде прямоугольника, разделенного на три части. В верхней части указывают наименование элемента, в левой нижней части — его обозначение (индекс), в правой нижней части — число одинаковых элементов. Индексы элементов соответствуют номерам деталей и узлов на чертежах и в спецификациях. На схеме сборки должны быть также обозначены базовая деталь (базовый узел), сборочные единицы и готовое изделие. Рассмотрим последовательность составления технологической схемы сборки на примере сборки натяжного ролика (рис. 6.4, б):

— в левой части схемы сборки (рис. 6.4, а) изображают в виде прямоугольника базовую деталь (ось ролика), на которой будет собираться все изделие;

— в правой части схемы также в виде прямоугольника изображают собранное изделие (натяжной ролик);

Рис. 6.4. Схема сборки (а) сборочной единицы (б): 1 — ось ролика; 2 — маслоотражатель; 3 — корпус ролика; 4 — подшипники; 5 — шайба; 6— гайка; 7 — масленка

— прямоугольники, обозначающие базовую деталь и собранное изделие, соединяют прямой линией;

— снизу и сверху от этой линии изображают в виде прямоугольников детали и узлы в последовательности их установки на базовой детали.

Последовательность установки составных частей изделия определяют исходя из содержания операций сборки. Схемы сборки разрабатывают для изделия в целом и каждого из его узлов.

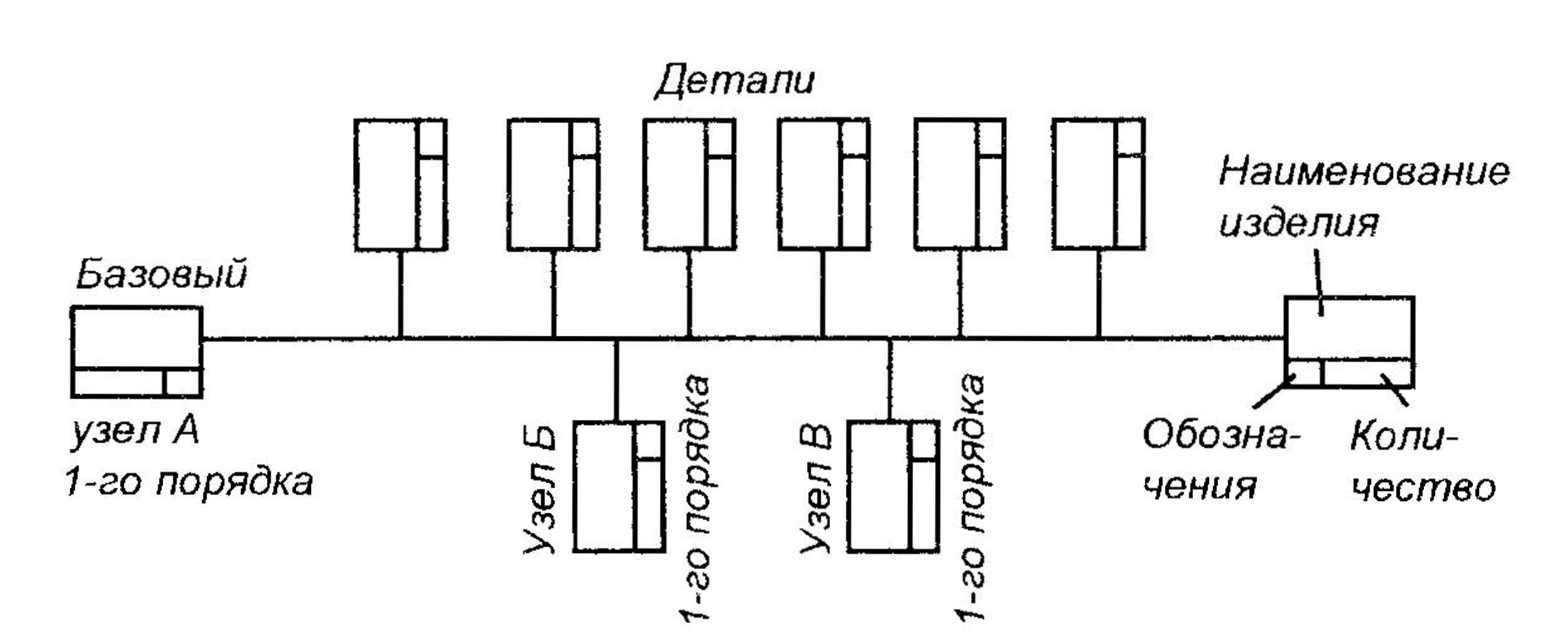

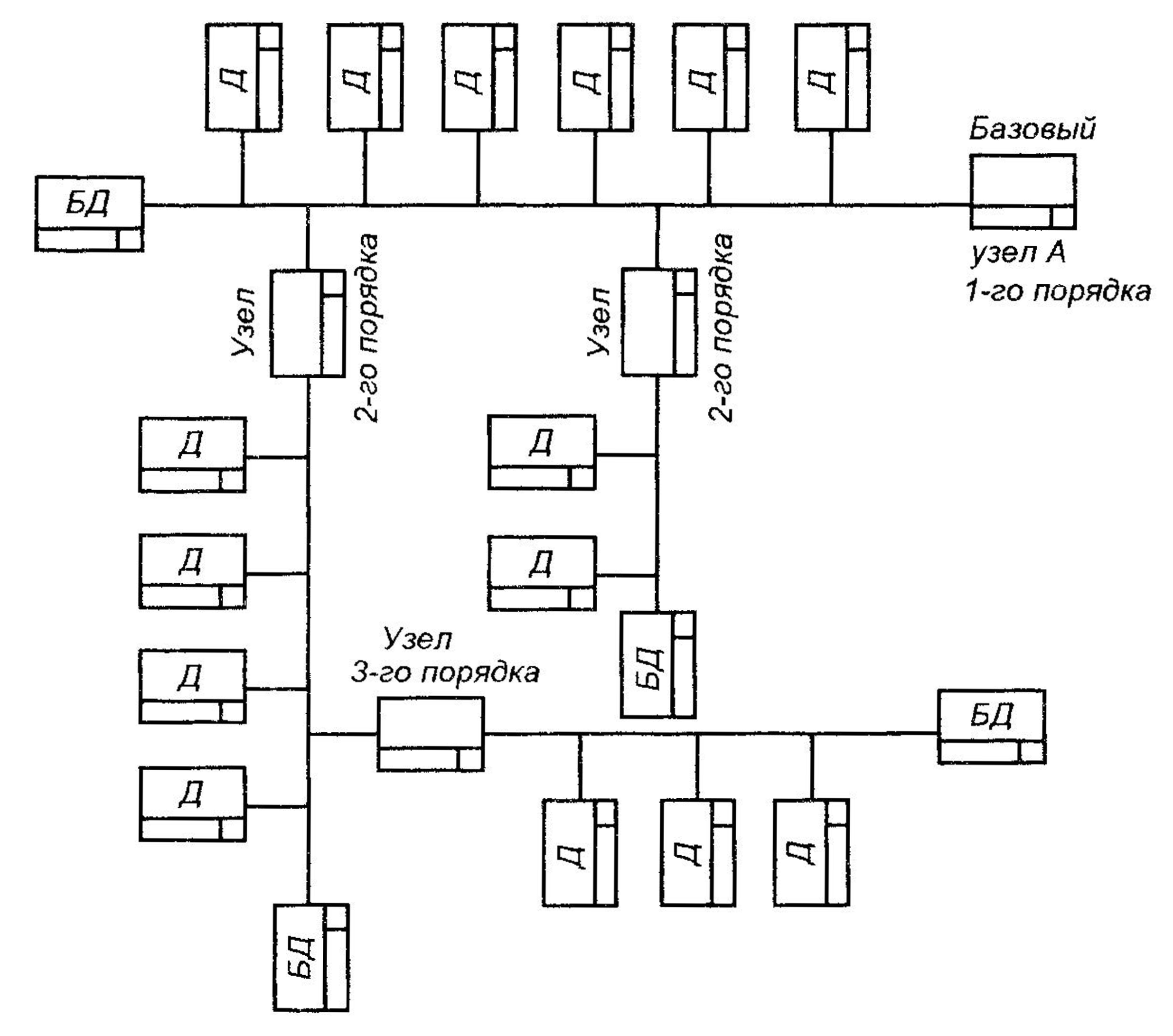

Схема общей сборки изделия, содержащего несколько узлов высшего (первого) порядка и отдельных деталей, показана на рис. 6.5. На рис. 6.6 представлена схема узловой сборки базового узла этого изделия, который в свою очередь состоит из нескольких узлов второго и третьего порядка и отдельных деталей. Аналогичные схемы сборки составляются для узлов всех порядков.

Рис. 6.5. Схема общей сборки изделия

При необходимости на схемах сборки указывают контрольные операции, делают дополнительные надписи, определяющие содержание сборочных и контрольных операций, например «нагреть», «запрессовать», «отрегулировать зазор», «контролировать зазор» и т.п.

Технологические схемы сборки одного и того же изделия могут быть разработаны в нескольких вариантах с различной последовательностью выполнения операций. Оптимальный вариант выбирают из условия обеспечения заданного качества сборки, экономичности и производительности процесса при заданной программе выпуска изделий.

Составление технологических схем сборки целесообразно для любого типа производства, так как они значительно упрощают проектирование сборочных процессов и облегчают оценку конструкции изделия с точки зрения ее технологичности. На основе схем общей и узловой сборки разрабатывают технологические процессы сборки и составляют технологические, маршрутные и операционные карты сборки. Маршрутная карта сборки — это документ, содержащий описание технологического процесса сборки по операциям. Применяют маршрутные карты, как правило, в мелкосерийном и единичном производстве. Операционная карта сборки содержит более подробное описание операций с разбивкой их по переходам. В серийном и массовом производстве операционные карты сборки разрабатывают отдельно на каждую сборочную операцию.

Рис. 6.6. Схема узловой сборки: БД — базовая деталь; Д — деталь

Проектирование сборочных операций. Сборочные операции проектируют на основе технологических схем сборки. При разработке содержания сборочных операций следует учитывать, что при поточном методе сборки трудоемкость операции должна быть равна (несколько меньше) такту сборки или кратна ему. Для каждой сборочной операции уточняют содержание технологических переходов, определяют схему базирования и закрепления базового элемента (детали, узла), выбирают технологическое оборудование, приспособления, рабочий и измерительный инструмент, устанавливают режимы работы, норму времени и разряд работы. При этом выполняют необходимые технологические расчеты, подтверждающие обоснованность выбора оборудования, технологической оснастки и режимов работы. К ним относятся: определение усилия запрессовки при сборке соединений с натягом или при клепке, температуры нагрева или охлаждения при сборке деталей с тепловым воздействием и др.

Нормирование сборочных работ ведется по нормам времени, которые устанавливают опытно-статическим методом и методом пробных сборок, применяя хронометраж отдельных операций.

Оценка эффективности разработанных вариантов технологического процесса сборки производится на основе абсолютных и относительных показателей. К абсолютным показателям относятся себестоимость отдельных операций и процесса сборки в целом, трудоемкость сборки узлов и всего изделия. Относительные показатели — коэффициент загрузки каждого сборочного места, коэффициент трудоемкости сборочного процесса (отношение трудоемкости сборки к трудоемкости изготовления деталей, входящих в собираемое изделие). Коэффициент для единичного и мелкосерийного производства составляет примерно 0,5, для серийного 0,3—0,4. Чем меньше этот коэффициент, тем выше уровень механизации сборочных работ. При большом удельном весе в составе собираемого изделия покупных деталей и узлов целесообразно вместо коэффициента трудоемкости использовать коэффициент себестоимости сборочного процесса, который равен отношению себестоимости сборки к себестоимости изготовления.

Технологическая документация сборочных процессов включает сборочные чертежи, технологические схемы узловой и общей сборки, маршрутную и операционные карты сборки. В сборочной маршрутной карте приводится перечень сборочных операций с указанием данных об оборудовании и оснастке, норм времени, разряда работы и расчетных норм времени по технологическим переходам.

Для реализации разработанного процесса сборки проектируют необходимое технологическое оборудование и оснастку: испытательные стенды, приспособления, специальные слесарные инструменты и измерительные средства и т.д. Заключительным этапом проектирования сборочного процесса является разработка планировки участка сборки. Основными путями повышения технико-экономической эффективности процессов сборки являются механизация и автоматизация сборочных операций на основе современных средств технологического оснащения и рациональная организация производства.

Комплектование деталей и сборочных единиц

Комплектование деталей и сборочных единиц — это часть производственного процесса, которая осуществляется перед сборкой и состоит в формировании сборочных комплектов для обеспечения непрерывности и ритмичности процесса сборки изделий требуемого качества. Сборочный комплект — это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части.

Комплектование включает следующие работы:

— накопление, учет и хранение новых, прошедших восстановление и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подача заявок на недостающие составные части;

— подбор деталей для отдельных соединений без пригонки и пригонку других деталей;

— подбор комплектующих частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, необходимых для сборки изделия) по номенклатуре и количеству;

— подбор сопряженных деталей по ремонтным размерам, размерным группам, по массе;

— транспортировку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Детали поступают в комплектовочное отделение из дефектовочного отделения и со складов запасных частей.

Сортировка деталей предусматривает раскладку их по принадлежности к моделям машин, агрегатам, узлам. Сортировочные признаки формируют на основании технических условий на сборку и испытание. Для конкретных изделий детали сортируют по размерам, размерным группам, массе и другим качественным параметрам.

Комплектование деталей осуществляют индивидуальным (штучным), групповым и смешанным способами. При выборе способа комплектования учитывается применяемый способ обеспечения точности сборки.

Индивидуальный способ подбора заключается в том, что к одной детали определенного размера подбирают вторую деталь данного сопряжения с учетом обеспечения требуемого зазора или натяга. Недостаток индивидуального подбора — большая трудоемкость. Этот способ целесообразен при индивидуальном и мелкосерийном производстве и ремонте машин.

Сущность группового (селективного) метода подбора заключается в том, что сопрягаемые детали, изготовленные с относительно широкими полями допусков, рассортировывают по нескольким размерным группам с суженными полями допусков. При групповом комплектовании поле допусков размеров сопрягаемых деталей разделяют на несколько интервалов, а детали по результатам измерений сортируют в соответствии с этими интервалами на размерные группы. Цифрами, буквами или красками маркируют размерные группы деталей.

На размерные группы детали делят исходя из условия обеспечения требуемых предельных значений групповых зазоров или натягов. При этом число групп, как правило, не больше пяти, так как увеличение числа групп приводит к росту запаса деталей в комплектовочном отделении. Число деталей в группах по возможности должно быть одинаковым для каждой из сопрягаемых деталей. Групповое комплектование используют для подбора деталей точных сопряжений (плунжерных пар, поршней и поршневых пальцев и т.д.). Оно обеспечивает высокую точность их сборки из деталей с широкими допусками на размеры сопрягаемых поверхностей. Для определения отклонений размеров деталей от номинальных значений применяют соответствующие универсальные или специальные инструменты, контрольно-измерительные приборы и приспособления. Например, зубчатые колеса подбирают на приборе для комплексной проверки зубчатого зацепления, показания которого зависят от отклонения межцентрового расстояния, ошибки шага, эксцентриситета и других отклонений параметров зацепления.

Детали определенной размерной группы отправляют на сборку в специальной таре с обозначением номера группы. На участке сборки узлов и агрегатов имеются специализированные стеллажи для хранения комплектов.

При смешанном комплектовании деталей используют оба способа: для деталей менее ответственных соединений применяют индивидуальный, а для ответственных соединений — групповой метод.

Во избежание неуравновешенности некоторые детали подбирают по массе (например, поршни двигателей внутреннего сгорания). Комплектование деталей может сопровождаться слесарно-подгоночными работами.

Крупногабаритные детали и сборочные единицы (станины, рамы, корпуса редукторов и т.п.) обычно доставляют на места сборки, минуя комплектовочный участок.

При комплектовании на каждое собираемое изделие заполняется комплектовочная карта, в которой указываются:

— номер цеха, участка, рабочего места, где выполняются сборочные операции и откуда поступают комплектующие детали;

— обозначения деталей, сборочных единиц, материалов комплектующих изделий;

— нормы расхода материалов и комплектующих изделий и др.

Комплектовочное отделение должно быть оснащено необходимыми контрольно-измерительными приборами и инструментами, оборудованием и слесарными инструментами для выполнения пригоночных работ, а рабочие места укомплектованы соответствующей их специализации технической документацией.

Эффективность комплектовочных работ оценивают временем формирования оптимальных комплектов деталей требуемой номенклатуры и качества и подачи их на места сборки. Качественное комплектование уменьшает трудоемкость и повышает точность сборки.

Комплектование сопряжений заключается в подборе пар совместно работающих деталей, при соединении которых в процессе сборки образуется требуемый зазор или натяг Применяют индивидуальный (штучный) и групповой (селективный) методы подбора сопряженных деталей.

Комплектование узлов и агрегатов состоит в подготовке необходимых для их сборки комплектов из подобранных пар, отдельных деталей и узлов, не разбираемых при ремонте машин. Комплектование машин заключается в сосредоточении непосредственно в зоне постов общей сборки необходимых для ее выполнения агрегатов (механизмов), узлов и деталей. Все необходимое на посты сборки транспортируется постовыми комплектами.

Оборудование и инструменты для сборочных работ

По назначению приспособления для сборки делятся на следующие группы:

— приспособления (стенды), предназначенные для закрепления собираемых узлов и крупных деталей в требуемом для сборки положении с целью ее облегчения, например, стенд для сборки редуктора, стенд для сварки;

— установочные приспособления, предназначенные для правильной и точной установки соединяемых деталей или узлов относительно друг друга, что гарантирует обеспечение точности сборочных размеров;

— рабочие приспособления, предназначенные для выполнения отдельных операций технологического процесса сборки, например, приспособления для запрессовки, установки и снятия пружин и др.;

— контрольные приспособления, предназначенные для контроля точности сборки деталей и узлов.

По характеру применения сборочные приспособления разделяются на универсальные и специальные.

Универсальные приспособления и инструменты применяются в сборочных процессах мелкосерийного и индивидуального производства, а также при ремонте машин и оборудования на месте эксплуатации.

Специальные приспособления проектируются и изготавливаются для выполнения определенных операций процесса сборки. Их применяют при сборке конкретных узлов, для которых они предназначены.

В сборочном производстве широко применяются разнообразные приспособления для сборки резьбовых, прессовых и других соединений, оборудование для балансировки деталей и узлов, переносные и стационарные приспособления и оборудование для сборки сваркой, стенды для обкатки и испытаний узлов, агрегатов и машин в целом и др. Типовые из них рассмотрены ниже применительно к конкретным операциям сборочного производства.

Контроль качества сборки

В технологических процессах общей и узловой сборки важное место занимает технический контроль качества выполнения работ. Качество конечной продукции обеспечивается входным контролем комплектующих изделий, деталей собственного производства и полуфабрикатов, проверкой точности сборочного оборудования и оснастки, а также систематической проверкой хода технологического процесса сборки для предупреждения и своевременного выявления брака продукции. В маршрутной технологии указывают операции контроля и элементы контроля, включаемые в сборочные операции.

При узловой и общей сборке проверяют:

— правильность положения сопрягаемых деталей и узлов;

— зазоры в соединениях;

— точность взаимного расположения деталей и узлов (параллельность, перпендикулярность и соосность);

— точность вращательных движений (радиальное и осевое биение) и поступательных перемещений (прямолинейность) подвижных деталей, особенно исполнительных органов машин и механизмов;

— плотность прилегания сопрягаемых поверхностей, герметичность неподвижных и подвижных соединений деталей;

— затяжку резьбовых соединений, плотность и качество постановки заклепок, плотность вальцовочных и других неразъемных соединений;

— размеры, заданные в сборочных чертежах;

— выполнение специальных требований (уравновешенности вращающихся деталей, подгонки деталей по массе и др.);

— эксплуатационные характеристики и параметры собранных изделий и их составных частей (производительность, развиваемое давление, точность работы тяговых и делительных устройств и др.);

— внешний вид собранных изделий (отсутствие деформаций и повреждений деталей, которые могут возникнуть в процессе сборки).

Большинство указанных контрольных операций выполняют сборщики и наладчики оборудования для сборки и собираемого оборудования. В функцию контроля со стороны технологической и контрольной служб входит проверка установленной технологическим процессом последовательности и правильности выполнения основных и вспомогательных сборочных операций, соблюдения правил пользования сборочными приспособлениями и оборудованием.

Средства контроля выбирают с учетом их метрологических характеристик (пределов и точности измерения) исходя из требуемой точности измерений. Допустимая погрешность контроля обычно не должна превышать 20 % допуска на контролируемую величину. Учитываются также конструктивные особенности контролируемых объектов (конфигурация, габаритные размеры, масса), экономические факторы, необходимость обеспечения безопасных условий труда.

На контрольные операции составляют инструкционные карты, в которых подробно отражают последовательность контроля и используемые технические средства.

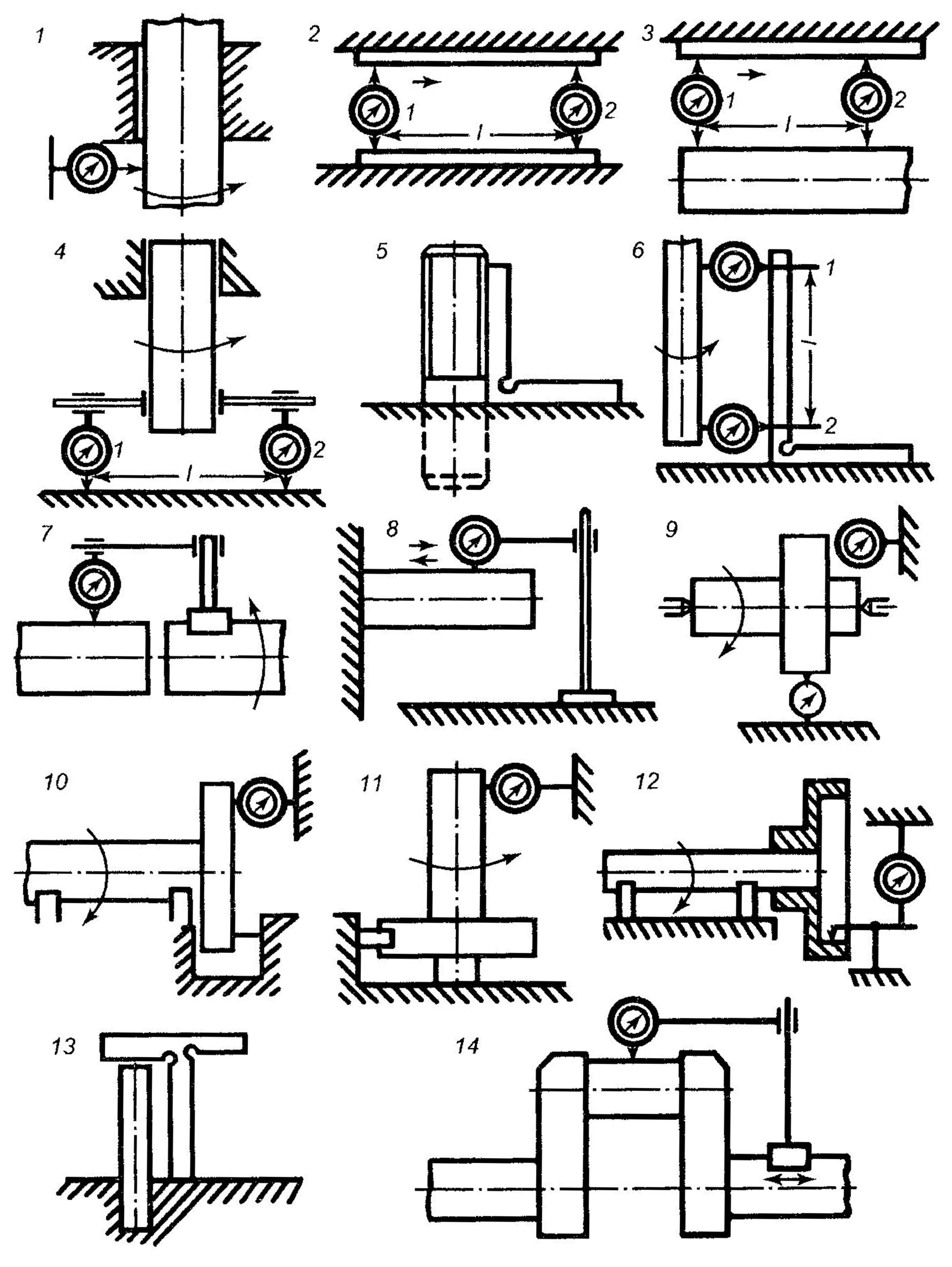

На рис. 6.7 приведены схемы основных измерений при сборке механизмов и машин.

В процессе измерения зазора вал смещают вправо или влево и по отклонению стрелки индикатора определяется величина зазора.

Параллельность двух поверхностей проверяется при помощи линейки и микроштихмаса. Непараллельность А определяется на 1 м длины по формуле A -a/ мм/м, где а — разность показаний индикатора в точках 1 и 2, мм; — расстояние между точками 1 и 2, м.

Перпендикулярность поверхностей и осей проверяется при помощи угольника или индикатора, закрепленного на штативе. Неперпендикулярность В определяется по формуле: В = b/, мм/м, где b — разность показаний индикатора при проверке перпендикулярности в точках 1 и 2; — расстояние между точками замеров 1 и 2, м.

Рис. 6.7. Схемы контроля при сборке: 1 — замер зазора; 2, 3, 8 — контроль непараллельное™; 4 — 6 — контроль неперпендикулярности; 7 — определение несоосности; 9—12 — контроль биения; 13 — контроль высоты; 14 — проверка параллельности осей мотылевой и коренной шеек

Для повышения точности контроля параллельности и перпендикулярности точки 1 и 2 должны быть максимально удалены одна от другой.

Проверка плоскостей производится на прямолинейность и плоскостность при помощи линейки и щупа, а также при помощи проверочной плиты «на краску». В этом случае задается допустимое число пятен краски на единице площади.

ОСНОВЫ СБОРКИ МАШИН И ОБОРУДОВАНИЯ