ОРГАНИЗАЦИЯ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ МАШИН

PAGE \* MERGEFORMAT1

ОРГАНИЗАЦИЯ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ МАШИН

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

В практике планирования, организации и проведения технического обслуживания и ремонта машин и оборудования применяются следующие основные понятия и определения, большинство из которых установлены действующей нормативно-технической документацией.

Ремонт — совокупность организационно-технических мероприятий и технологических воздействий на изделие (машину или сборочную единицу) с целью устранения неисправностей, восстановления работоспособности, эксплуатационных свойств и ресурса изделия до установленного технической документацией уровня.

Техническое обслуживание — комплекс мероприятий, направленных на поддержание машин и оборудования в работоспособном или исправном состоянии при эксплуатации, хранении и транспортировании.

Модернизация —- метод совершенствования изделия, в результате которого улучшаются его эксплуатационные свойства (ресурс, надежность, безотказность, ремонтопригодность и др.).

Система технического обслуживания и ремонта — совокупность взаимодействующих средств ремонта, исполнителей, стратегии, технологии и нормативно-технической документации, обеспечивающих работоспособное состояние изделия.

Средства ремонта — это производственно-техническая база (здания, сооружения, оборудование), состав которой определяется производственной и организационной структурами предприятия.

Исполнители — основные производственные и вспомогательные рабочие, инженерно-технический и обслуживающий персонал.

Стратегия ремонта (технического обслуживания) — это система правил, определяющих выбор решения о содержании, месте и времени выполнения ремонтных работ или о способе списания изделия и его составных частей. Различают две основные разновидности стратегии ремонта: по наработке и по техническому состоянию.

Технология ремонта — это все методы изменения технического состояния изделия в процессе ремонта.

Ремонтный цикл — наименьший повторяющийся период эксплуатации изделия, в течение которого осуществляют в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией.

Структура ремонтного цикла — перечень и последовательность циклически повторяющихся плановых ремонтов и технического обслуживания оборудования, выполняемых на протяжении ремонтного цикла.

Межремонтный период — время между двумя последовательно проведенными любыми плановыми ремонтами изделия.

Продолжительность ремонта — регламентированное время простоя оборудования для выполнения ремонта, включая передачу его в ремонт, производство ремонтных работ и приемку отремонтированного оборудования.

Неплановый ремонт — ремонт, выполнение которого оговорено в нормативной документации, но осуществляемый в неплановом порядке с целью устранения последствий отказов.

Плановый ремонт — ремонт, предусмотренный в нормативно-технической документации и осуществляемый в плановом порядке. Плановые ремонты по объему и характеру ремонтных работ разделяют на текущие и капитальные.

Гарантийный ремонт — комплекс работ, обеспечивающих бесперебойную работу оборудования в течение периода, установленного гарантийным паспортом, при условии соблюдения обслуживающим персоналом технологических режимов и правил технической эксплуатации.

Разборка — расчленение изделия на составные части, включая выполнение при необходимости демонтажных работ.

Сборка — комплекс работ по созданию изделия из составных его частей, включая при необходимости выполнение монтажных работ.

Монтаж — вид сборочных операций, выполняемых с использованием грузоподъемных машин и такелажных устройств и приспособлений с целью установки изделия на место.

Диагностирование при ремонте — комплекс работ по установлению степени износа изделия или отдельных частей с целью определения объема работ по восстановлению его работоспособности либо исправности.

Обменный фонд — количество изготовленного или отремонтированного оборудования определенного типа, которое должно находиться на ремонтном предприятии для обмена на поступившее в ремонт.

ВОЗМОЖНОСТЬ И ЦЕЛЕСООБРАЗНОСТЬ РЕМОНТА МАШИН

Возможность и эффективность проведения ремонта машин обусловлены техническими и экономическими факторами.

Технические факторы. Основным техническим фактором, определяющим возможность ремонта, является различие между ресурсом деталей и узлов машин, полученном при изготовлении, и остаточным ресурсом из-за неравномерности изнашивания и потери ими свойств в процессе эксплуатации. Так, в любой машине имеются быстроизнашивающиеся детали и узлы, требующие периодической замены, например подшипники и уплотнительные устройства, и детали, например базовые, сохраняемые благодаря высокому запасу прочности обычно в течение всего срока службы машины. Потенциально возможно восстановление до 60—70 % деталей машин, поэтому отказ от ремонтов привел бы к значительному недоиспользованию их потребительской стоимости.

Вторым фактором является то, что в процессе эксплуатации у деталей изнашивается и восстановлению подлежит только часть поверхностей. Это позволяет восстанавливать детали при меньшем, чем при изготовлении, расходовании материалов и трудовых затрат, что делает ремонтное производство экономически эффективным.

Третьим фактором, обусловливающим возможность и целесообразность проведения ремонта, является наличие деталей, долговечность которых определяется не физическим, а моральным износом. К ним относятся, в частности, большинство базовых деталей, имеющих обычно высокий запас прочности, позволяющий выдержать несколько циклов эксплуатации в течение всего срока службы машины.

Четвертым фактором, делающим ремонт экономически выгодным, является организационно-технологическая возможность ремонтного производства восстанавливать детали на таком уровне, когда они получают более высокий ресурс, чем новые. Например, поверхности, восстановленные с применением современных технологий и материалов, обладают зачастую более высокой износостойкостью по сравнению с исходными. Следует отметить, что прирост ресурса от проведения ремонта должен быть экономически выгоден.

Пятым фактором является возможность модернизации машин при ремонте с целью приведения к современному техническому уровню, что позволяет устранить их моральный износ.

Отмеченные факторы свидетельствуют о технической возможности и целесообразности ремонта машин, которая подтверждается экономикой ремонтного производства.

Экономические факторы. Основным экономическим фактором целесообразности ремонта является то, что все затраты, кроме трудозатрат, при любом виде ремонта существенно меньше, чем при изготовлении. Даже затраты на наиболее трудоемкий капитальный ремонт машины обычно составляют 40—70 % от стоимости новой машины. Достигается это благодаря экономии материальных ресурсов, так как трудовые затраты при капитальном ремонте могут быть даже выше, чем при изготовлении, из-за операций разборки, очистки, дефектации и других специфических операций ремонта. Таким образом, ремонтное производство является ресурсосберегающим.

Экономия материальных ресурсов является важнейшим экономическим фактором целесообразности ремонта машин. Экономическая эффективность ремонта в большей степени проявляется с увеличением массы, мощности и стоимости изделий

СИСТЕМЫ ОРГАНИЗАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА МАШИН

Принципы организации и функционирования систем

Работоспособность техники обеспечивается планово-предупредительной системой ее технического обслуживания и ремонта.

Плановый характер системы включает в себя:

— плановое проведение технического обслуживания, что обеспечивает предупреждение аварийных отказов машин и оборудования и регулярное получение информации об их техническом состоянии;

— планируемые наработки машин и агрегатов, а также объемы работ при ремонте, что способствует организации ритмичности работы ремонтного производства и его материально-технического обеспечения.

Предупредительный характер системы заключается в том, что она позволяет производить ремонт до наступления периода интенсивного изнашивания основных деталей.

Система ремонта, как любая производственная система, включает в себя материальную базу, принципы и методы управления ею, а также исполнителей, обеспечивающих эффективное функционирование этой системы.

Материальная база в пределах отрасли включает основные производственные фонды и оборотные средства всех ремонтных предприятий, выполняющих ремонтные услуги. К ним относятся предприятия, выполняющие фирменный ремонт (предприятия — изготовители машин или созданные ими подразделения); специализированные ремонтные предприятия; ремонтные цеха и службы организаций, эксплуатирующих оборудование.

Принципы функционирования системы ремонта можно разделить на организационно-технические и хозяйственно-экономические.

К организационно-техническим принципам относятся:

— разделение производимых ремонтов машин по цели — восстановление работоспособности или ресурса ремонтируемого изделия;

— специализация ремонтных органов по типам ремонтируемых машин, видам ремонта с учетом кооперации с заводами-изготовителями и с другими ремонтными предприятиями;

— сертификация как средство воздействия государства на качество ремонта и обеспечение безопасности отремонтированных машин.

К хозяйственно-экономическим принципам относятся положения, характерные для всего промышленного производства:

— ремонтные предприятия организуют свою хозяйственную деятельность на основе полного хозяйственного расчета (самоокупаемости, самофинансирования, формирования цены, себестоимости и т.д.) и представляют свою продукцию на рынке ремонтных услуг;

— отношения между заказчиком и исполнителем должны определяться системой договорных отношений (договорными обязательствами), разработанной государством;

— лицензирование как средство контроля и технико-экономического воздействия государства на все стороны деятельности ремонтного предприятия (технологическую, экономическую, экологическую и др.).

Исходя из этих общих принципов, каждым предприятием формируются конкретные направления и программа производственной деятельности.

Разновидности систем технического обслуживания и ремонта

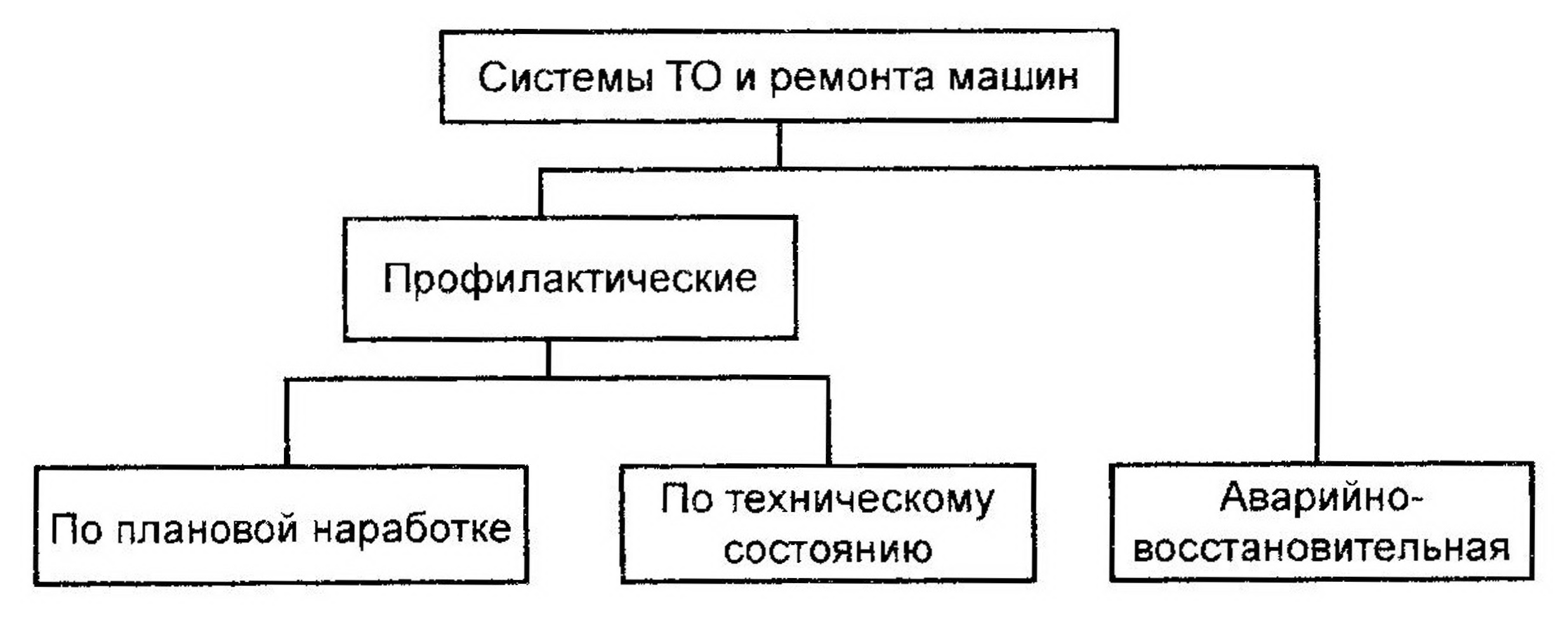

Существующие системы технического обслуживания и ремонта (рис. 2.1) предусматривают проведение технического обслуживания и ремонтов машин профилактически (плановые системы) или после отказа (аварийновосстановительная система).

Рис. 2.1. Разновидности систем ремонта и технического обслуживания машин

Проведение ремонта после отказа машины обладает рядом недостатков:

— не позволяет предупредить отказ машины и тем самым исключить возможность аварии, что связано со значительными убытками;

— вызывает большое число сопутствующих отказов, трудоемкость и стоимость устранения которых значительно удорожает ремонт машины;

— не позволяет планировать работу ремонтных служб;

— не обеспечивает требуемый уровень надежности машин.

Плановые системы предусматривают проведение ремонтных работ на основе следующих стратегий ремонта:

— по наработке, когда объем разборки изделия и дефектации его составных частей задается единым для парка однотипных изделий в зависимости от наработки с начала эксплуатации или после капитального (среднего) ремонта, а перечень операций восстановления устанавливается по результатам дефектации;

— по техническому состоянию, когда перечень операций, в том числе разборки, устанавливается по результатам предремонтного диагностирования, а также по статистическим данным о надежности данного изделия и однотипных изделий.

Следует отметить, что стратегия ремонта по наработке не всегда обеспечивает высокую надежность и минимальные затраты на поддержание работоспособности машин. Из-за большой вариации наработки возможно недоиспользование ресурса деталей и узлов машины или их аварийный отказ. Стратегия ремонта по техническому состоянию позволяет снизить вероятность наступления этих факторов.

Различают три основные плановые системы организации ремонта: послеосмотровую, периодическую и стандартную.

Система послеосмотровых ремонтов основана на обязательных осмотрах машины, которые, однако, проводятся не в строго постоянные сроки. Цель осмотров — установить состояние машины для предупреждения аварийного отказа. По их результатам определяют состояние машины и устанавливают сроки и виды ремонтов, определяют количество заменяемых деталей. При этом машину поддерживают в работоспособном состоянии, проводя различные по объему текущие ремонты. При такой системе затруднено планирование объемов ремонтов, так как нельзя заранее установить время остановки машины на ремонт и его длительность.

Система периодических ремонтов основана на том, что время работы машины между очередными осмотрами и ремонтами определяется заранее с учетом сложности ее конструкции и режимов работы. Замену деталей и сборочных единиц не планируют, а производят в соответствии с фактической необходимостью, определяемой в процессе осмотра и ремонта. Следовательно, при этой системе также невозможно заранее определить объемы и трудоемкость ремонтных работ, планировать потребность в рабочей силе, запасных частях и т.д.

Система стандартных ремонтов основана на обязательном периодическом обновлении машины путем единовременной смены части деталей и узлов. Для каждого из видов ремонтов заранее устанавливают объем ремонтных работ и точный перечень заменяемых деталей и сборочных единиц, при этом замену деталей и узлов производят в установленный планом срок, независимо от их состояния. В порядке исключения не заменяют детали, которые гарантированно могут обеспечить нормальную работу машины до следующего ремонта, например базовые детали. Недостаток системы — высокая стоимость, вызванная тем, что заменяются часто детали с невыработанным ресурсом. Систему стандартных ремонтов применяют для оборудования, работающего при установившемся режиме (вентиляторы, насосы, компрессоры и др.).

Таким образом, при методе стандартных ремонтов срок службы детали указывает, когда ее необходимо сменить, а при периодическом — когда надо деталь осмотреть.

Система планово-предупредительного ремонта

В промышленности применяются также комбинированные системы организации обслуживания и ремонта машин, включающие элементы послеосмотровой, периодической и стандартной систем ремонта. Рациональное совмещение преимуществ этих систем позволяет обеспечить максимальный межремонтный период, увеличить срок службы машины и снизить расходы на ее содержание. К системам этого типа относится система планово-предупредительного ремонта (ППР). Она представляет комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту оборудования с целью его содержания в работоспособном состоянии.

Положение о ППР оборудования устанавливает: виды и регламенты технического обслуживания и плановых ремонтов; организацию их проведения; основные нормативно-технические документы; ремонтные нормативы; организацию смазочного хозяйства; учет и движение оборудования; контроль за соблюдением действующих правил и норм по техническому обслуживанию, ремонту и эксплуатации оборудования.

Система ППР оборудования в общем случае включает следующие мероприятия:

— межремонтное техническое обслуживание машин: ежесменное обслуживание и осмотр; ежесуточная проверка; ежемесячные ремонтные осмотры;

— плановые ремонты: текущий, средний, капитальный; полугодовые и годовые наладки и ревизии (для сложного или уникального оборудования).

Объем и характер работ по техническому обслуживанию и ремонту определяются в каждом конкретном случае инструкцией завода-изготовителя оборудования. В общем случае при техническом обслуживании выполняются работы: по очистке, мойке, осмотру и контролю за техническим состоянием сборочных единиц, агрегатов, приборов, систем гидравлики и пневматики, регулировке механизмов; замене масел и эксплуатационных жидкостей.

Ежесменное техническое обслуживание (О) заключается в уходе за оборудованием закрепленными за ним лицами обслуживающего и дежурного персонала. Оно осуществляется в течение смены, между сменами или в периоды технологических простоев оборудования. Объем работ приводится в инструкциях по ежесменному техобслуживанию, составленных заводом-изготовителем оборудования.

Ежесуточная проверка правильной эксплуатации и технического состояния оборудования (П) осуществляется механиками и помощниками начальников участков, сменными мастерами в рабочие смены и слесарями-ремонтниками в ремонтные смены. Инструкции по проведению проверок составляются заводами-изготовителями и содержат правила проверки, порядок исполнения и приемки работ, перечень показателей, необходимых для совместного составления в конце месяца оценки правильности эксплуатации и технического состояния оборудования, а также организационных и технических мер по устранению недостатков и повышению уровня эксплуатации оборудования.

Ежемесячные ремонтные осмотры (РО) выполняются по инструкциям завода-изготовителя ремонтными бригадами производственного предприятия в ремонтную или ремонтно-подготовительную смену. Они включают: осмотр всех доступных элементов оборудования; замену быстроизнашивающихся деталей, проверку качества смазки и, при необходимости, ее замену; регулировку и восстановление зазоров в узлах машины до допускаемых значений; восстановление уплотнений и креплений; устранение возможных мелких неисправностей.

Эксплуатация оборудования с соблюдением основных положений системы ППР, как правило, является эффективной.

Совершенствование системы ППР машин возможно в следующих направлениях:

— централизация и специализация всех видов технического обслуживания и ремонтов;

— широкое применение прогрессивных методов ремонта;

— разработка и применение автоматизированных систем управления ремонтами и техническим обслуживанием;

— применение методов и средств технической диагностики, обеспечивающих контроль состояния машин в процессе эксплуатации;

— организация смазочного хозяйства на современном уровне и др.

Прогрессивной в современных условиях является система гарантийного ремонта, которая заключается в выполнении ремонтов оборудования с гарантией безотказной работы и обеспечения его качества в течение установленного времени. Основой эффективности этой системы является четкая организация технического обслуживания оборудования в межремонтный период, соблюдение технологических режимов и правил его технической эксплуатации, проведение ремонтов в соответствии с утвержденными планами, а также прогрессивная технология ведения ремонтных работ. Качество ремонтных работ подтверждает гарантийный паспорт, который выдается заказчику на каждый отремонтированный объект.

Характеристика основных видов и методов ремонта

Виды ремонта. Основными видами ремонта оборудования в зависимости от степени восстановления его ресурса являются текущий и капитальный. В некоторых случаях проводят также средний ремонт.

Текущий ремонт (Т) предназначен для восстановления работоспособности, поддержания в исправном и работоспособном состоянии, главным образом, наружных частей оборудования. При текущем ремонте производят частичную разборку машины, заменяют отдельные узлы и изношенные детали (кроме базовых) новыми или заранее отремонтированными, настраивают и регулируют механизмы оборудования и т.д. Текущий ремонт должен обеспечивать нормальную работоспособность машины до очередного планового ремонта.

При наличии в оборудовании деталей и узлов с большой разницей в износостойкости вводят разные по объему текущие ремонты: первый (T1), второй (Т2) и др. Их выполняют ремонтные бригады предприятия, эксплуатирующего оборудование, на месте его установки или в специально отведенных местах с определенной периодичностью, равной для ремонтов Т1 — трем и Т2 — шести месяцам. Инструкции по проведению текущих ремонтов разрабатывают заводы-изготовители совместно с проектно-конструкторскими и научно-исследовательскими институтами, представителями производственных и ремонтных предприятий. В бухгалтерском учете основной деятельности предприятия затраты по текущим ремонтам относят к статье расходов «текущий ремонт».

Средний ремонт (С) заменяет сложные текущие ремонты и проводится с целью приведения машины в исправное состояние и частичного восстановления ее ресурса путем замены или ремонта неисправных агрегатов и узлов, а также выполнения сопутствующих ремонтных работ.

Капитальный ремонт (К) — это такой вид ремонта, при котором обеспечивается исправность и полный или близкий к полному ресурс машины путем восстановления и замены любых сборочных единиц (узлов, агрегатов) и деталей, включая базовые. При капитальном ремонте восстанавливают все посадки в сопряжениях в соответствии с техническими условиями на ремонт.

После капитального ремонта основные составные части машины и машину в целом подвергают обкатке, регулировке, испытаниям и окраске.

Капитальные ремонты выполняются специализированными организациями с периодичностью, установленной действующей нормативно-технической документацией.

Затраты на капитальный ремонт определяются из амортизационных отчислений.

Помимо рассмотренных плановых ремонтов производят также аварийные и восстановительные ремонты, которые выполняется вне системы ППР для устранения последствий аварии. По своему объему аварийные ремонты могут иметь характер текущих или капитальных. Затраты на аварийный ремонт относятся за счет расходов по статье «текущий ремонт», т. е. входят в состав накладных расходов и влияют, таким образом, на стоимость выпускаемой продукции. Исключение представляет собой только крупный аварийный ремонт, вызванный стихийным бедствием (пожар, наводнение и т.п.), который относится к восстановительному ремонту и финансируется за счет специальных ассигнований. При восстановительном ремонте машина часто подвергается модернизации. В этом случае восстановительный ремонт представляет собой производство методами ремонта машины, показатели качества которой отличаются от показателей базовой модели.

Методы ремонта. Под методом ремонта понимают совокупность технических и организационных правил выполнения технологических операций ремонтного производства. Многообразие используемых методов ремонта определяют следующие факторы:

- широкая номенклатура и конструктивные особенности ремонтируемого оборудования, его ремонтопригодность;

- различная техническая оснащенность ремонтных предприятий и их специализация;

- технико-экономические и производственные условия проведения ремонтов, производственная программа ремонтных предприятий и др.

В связи с этим ремонт оборудования может проводиться следующими методами: необезличенным, обезличенным, агрегатным и поточным.

При необезличенном (индивидуально-осмотровом) методе снимаемые с машины сборочные единицы и детали после ремонта устанавливают на ту же машину, то есть они не обезличиваются, и тем самым более полно используется их ресурс. При этом методе сохраняется взаимная приработка деталей и их первоначальная взаимосвязь. Благодаря этому долговечность отремонтированных машин оказывается более высокой, чем при обезличенном методе. Недостатки необезличенного метода ремонта состоят в том, что при нем существенно усложняется организация ремонтных работ и, как следствие, увеличивается время нахождения изделия в ремонте. Кроме того, требуются рабочие высокой квалификации, так как работы не специализируются. Метод применяют при небольшом числе или широкой номенклатуре ремонтируемых машин, что характерно для ремонта металлорежущих станков.

При обезличенном методе ремонта снимаемые с машин детали и узлы заменяют новыми или отремонтированными, полученными со склада. При этом методе ремонта принадлежность восстановленных деталей и узлов определенной машине не сохраняется. Снятые с нее детали и узлы после ремонта идут на комплектование обменного фонда. Таким образом, упрощается организация ремонтных работ, снижается их трудоемкость и стоимость, уменьшается продолжительность нахождения машин в ремонте.

Агрегатный метод — вариант обезличенного метода ремонта при наличии достаточного обменного фонда. Сущность агрегатного (сменно-узлового) ремонта заключена в том, что ремонтируемую машину разбирают на отдельные агрегаты (сборочные единицы), которые направляют в ремонт, а сборку машины производят из агрегатов обменного (оборотного) фонда. Поэтому агрегатный метод ремонта возможен только при полной взаимозаменяемости деталей и сборочных единиц. Снятые с машины детали и узлы после ремонта поступают в обменный фонд, который пополняют также новыми аналогичными изделиями. Обменный фонд рассчитывают в зависимости от количества ремонтируемых машин, периодичности замены сборочных единиц и времени, затрачиваемого на их ремонт и транспортирование.

Агрегатный метод ремонта имеет следующие преимущества:

— сокращается время нахождения машины в ремонте, так как оно определяется, в основном, продолжительностью монтажных и демонтажных работ и не зависит от длительности восстановления и изготовления деталей;

— создаются условия для специализации участков, цехов и целых предприятий, что позволяет повысить производительность труда и качество ремонта.

Для однотипных машин с высокой степенью унификации деталей и узлов эффективным является метод ремонта, основанный на применении системы ремонтных размеров. Его отличительной особенностью является то, что изношенные детали обрабатывают до очередных ремонтных размеров. Возможность применения этого вида ремонта зависит от запаса прочности детали, размер которой уменьшается при обработке под следующий ремонтный размер. Совместное применение агрегатного метода и метода ремонтных размеров является эффективным направлением совершенствования ремонтного производства.

По организационным признакам в зависимости от типа ремонтного производства (массовое, серийное, единичное) ремонт машин может быть проведен поточным или поточно-стационарным методами.

Поточный метод характеризуется расположением средств технического оснащения в последовательности выполнения операций технологического процесса ремонта и выполняется на поточных линиях при перемещении ремонтируемого изделия от одного рабочего места к другому. Данный метод обеспечивает высокую производительность труда, эффективное использование специализированного оборудования, механизацию и автоматизацию процесса ремонта машин, позволяет получить высокое качество ремонта. Разновидностью поточного метода является поточно-узловой метод ремонта, отличительной особенностью которого является то, что сборку машин осуществляют только из готовых сборочных единиц и агрегатов, полученных с других заводов по кооперации.

Поточный метод ремонта базируется на следующих принципах:

— обеспечение максимальной непрерывности и ритмичности производства за счет расчленения технологического процесса ремонта на равные или кратные по трудоемкости и продолжительности операции;

— закрепление операций за рабочими местами и одновременное их выполнение;

— передача с минимальными перерывами ремонтируемых изделий между рабочими местами.

Поточный метод целесообразно применять на предприятиях, где ежегодно ремонтируется большое число однотипных машин. Для его реализации применяются непрерывно-поточные, прерывно-поточные и переменно-поточные линии ремонта.

Непрерывно-поточные (однопредметные) линии предназначены для ремонта машин одного типоразмера. Непрерывность работы на них достигается благодаря равенству или кратности продолжительности операций на отдельных рабочих местах такту сборки (ремонта изделия).

Прерывно-поточные линии применяются при небольшой программе ремонта, при этом продолжительность операций на отдельных рабочих местах не равна такту ремонта (сборки).

Переменно-поточные (многопредметные) линии предназначены для ремонта попеременно различных машин. Они обладают признаками как непрерывно-поточных, так и прерывно-поточных линий. Применительно к типам ремонтируемых машин линии оснащают имеющимся на предприятии оборудованием, приспособлениями и инструментом.

При поточно-стационарном методе (метод универсальных постов) ремонтируемую машину устанавливают на определенное рабочее место для выполнения соответствующих операций ремонта. Обходя ремонтируемые машины в установленной последовательности, рабочие выполняют заданные операции с определенным ритмом.

Межремонтное техническое обслуживание. Ремонтные осмотры, текущие ремонты и испытания, а также своевременная чистка и смазка механизмов являются основными мероприятиями в системе ухода за горными машинами и оборудованием в межремонтный период. Обслуживающий персонал осуществляет осмотр машины во время сменных перерывов в соответствии с нормативами и разработанной для каждого типа машины инструкцией.

Ремонтный цикл и его структура

При нормальных условиях эксплуатации износ деталей машины зависит от продолжительности ее работы. Зная эту зависимость, можно установить средние промежутки времени между смежными ремонтами машины и определенную последовательность чередования ее ремонтов.

Ремонтным циклом называют промежуток времени работы машины между двумя последовательными ее капитальными ремонтами или от начала эксплуатации до первого капитального ремонта (для новой машины). Структура ремонтного цикла — это чередование различных ремонтов в определенной последовательности и через определенные промежутки времени. Она зависит от типа машины и может быть установлена на основании ремонтных нормативов на данный тип оборудования.

ПОДГОТОВКА И ПЛАНИРОВАНИЕ РЕМОНТНЫХ РАБОТ

. Подготовка ремонтных работ

Подготовка к ремонту должна предшествовать выводу машины из эксплуатации, что позволяет сократить время ее нахождения в ремонте. Для этого должны быть также своевременно осуществлены техническая и материальная подготовка производства. Они заключаются в разработке технической документации на изготовление, ремонт и восстановление деталей, нормировании технологического процесса, обеспечении ремонтного производства необходимыми материалами и комплектующими.

Техническая подготовка ремонта состоит из конструкторской и технологической подготовки.

Конструкторская подготовка включает:

— выполнение необходимых чертежей на восстанавливаемые или изготовляемые при ремонте детали;

— проектирование необходимого нестандартного оборудования, технологической оснастки и инструментов;

— разработку конструкторской документации при модернизации машины или при ремонте машины зарубежного производства;

— выполнение расчетов деталей и узлов, подтверждающих их нормальную работоспособность после ремонта или модернизации.

В рабочих чертежах восстанавливаемых деталей должны быть сохранены предусмотренные проектной документацией их геометрические параметры, материал, качество обработки. Если же ремонтируемые детали подвергаются частым отказам из-за конструктивных недостатков, неправильного выбора материала, термической обработки или смазки, более высокой по сравнению с проектной нагрузки, то эти детали подлежат модернизации для соответствия условиям работы и исключения конструктивных причин отказов. Вносимые в конструкцию детали изменения должны быть обоснованы соответствующими расчетами и ссылками на нормативные данные и руководящие материалы.

Технологическая подготовка ремонта включает:

— разработку руководства по каждому виду ремонта машин, технических условий на контроль и дефектацию изношенных деталей;

— разработку технологических процессов на выполнение разборочно-сборочных операций, восстановление и ремонт деталей и узлов;

— расчет норм времени и расценок на ремонтные работы;

— определение потребности необходимых для ремонта основных и вспомогательных материалов;

— изготовление технологической оснастки, инструментов и недостающего нестандартного оборудования;

— планирование загрузки оборудования ремонтного предприятия и другие работы.

Руководства и технические условия по ремонту машин разрабатываются в соответствии с требованиями государственных и отраслевых стандартов. В них приводятся основные требования и рекомендации по выбору материалов, операциям ремонта, при выполнении которых завод-изготовитель гарантирует установленные технико-экономические показатели машины.

Материальная подготовка ремонта заключается в составлении технически обоснованных заявок на материалы и комплектующие, их приобретении и своевременной доставке.

Ремонт станков отличается многообразием работ, выполняемых экономическими и техническими службами, различными цехами и специализированными ремонтными предприятиями. Поэтому от правильности планирования, подготовки, организации и выполнения этих работ зависят трудоемкость и продолжительность ремонта, а также эффективность использования рабочей силы и оборудования. Планирование ремонтов должно производиться так, чтобы весь объем ремонтных работ был выполнен в минимальное технически обоснованное время с возможностью контроля качества и своевременности выполнения отдельных видов работ.

Планирование ремонтных работ

Различают перспективное (долгосрочное), годовое и текущее (оперативное) планирование.

Перспективное планирование производится на срок до пяти лет, а оперативное — на месяц и квартал. Основой для разработки перспективных планов служат:

— нормативы периодичности и продолжительности ремонтов оборудования;

— структура ремонтного цикла данного вида оборудования;

— фактически выполненные оборудованием объемы работ на начало планируемого периода;

— сроки ранее выполненных ремонтов;

— объем работы (наработка) на планируемый период;

— данные о техническом состоянии оборудования, накопленные в процессе его эксплуатации.

Задача перспективного планирования заключается в том, чтобы предварительным технико-экономическим расчетом, исходя из видов и объемов работ и сроков их выполнения в течение года, определить:

— потребность в рабочей силе и ее квалификационный состав;

— потребность в материалах, запасных частях, станочном оборудовании, оснастке и инструментах;

— стоимость всех ремонтных работ.

Текущее планирование должно уточнить перспективные планы в соответствии с конкретными условиями выполнения производственных заданий на участке и в ремонтных мастерских в данном квартале и месяце. Текущее планирование включает в себя: определение по каждому типу оборудования сроков выполнения ремонтов, установление объемов ремонтных работ, оптимизацию сроков и объемов выполнения работ с целью равномерной загрузки ремонтных служб, определение стоимости планируемых ремонтных работ.

Основой текущего планирования ремонтных работ служит годовой график ремонтов с учетом фактических изменений в составе оборудования. В него могут включаться также ремонты, не предусмотренные годовым графиком. Разработка графиков ППР, контроль их выполнения, а также ведение отчетности о производстве ППР, включая заполнение паспортов, осуществляются энергомеханической службой предприятия.

Годовые и текущие планы ремонта оборудования составляют по типовым формам на основании нормативов ремонта, с учетом равномерности загрузки ремонтных служб и возможности выполнения ремонта специализированными предприятиями. Основой плана являются структура ремонтного цикла и межремонтные периоды каждого вида оборудования.

Годовым планом должно быть определено:

— время постановки машины в ремонт и вид ремонта (текущий или капитальный);

— потребное количество материалов и инструментов, необходимых для текущего и капитального ремонта и для изготовления запасных частей по всем видам ремонта и ремонтного осмотра;

— потребное количество запасных частей по всему парку эксплуатируемых и подлежащих ремонту машин для выполнения всех видов ремонта, технического обслуживания и ремонтного осмотра;

— потребное число рабочих (по месяцам), необходимых для проведения текущего и капитального ремонтов и для изготовления запасных частей по всем видам ремонта.

Планы ремонтов оформляют в виде долгосрочного, годового и месячного графиков проведения ремонтов оборудования. Графики ремонтов должны быть увязаны с планом производства, планами материально-технического снабжения, финансирования и планом работ по модернизации оборудования.

Ежемесячное и годовое планирование ремонтов оборудования производят по ежемесячным графикам ППР

РЕМОНТНАЯ ДОКУМЕНТАЦИЯ

Ремонтная документация предназначена для подготовки, организации и контроля качества ремонта. Ее разрабатывают раздельно на все виды ремонтных работ в соответствии с объемом ремонтного производства (единичный, серийный или массовый ремонт), техническими возможностями ремонтного предприятия.

Основой для разработки ремонтной документации служит конструкторская, технологическая и эксплуатационная документация завода-изготовителя; анализ характерных неисправностей деталей при эксплуатации; опыт по ремонту аналогичных изделий; научно-технические разработки и т.д.

Под комплектом ремонтной документации понимают совокупность рабочих, эксплуатационных и ремонтных документов, необходимых для ремонта изделия и восстановления его ресурса до очередного ремонта.

В комплект ремонтной документации в общем случае входят;

- общее руководство и руководство по ремонту;

- общие технические условия и технические условия на капитальный или средний ремонты;

- чертежи ремонтные;

- каталог деталей и сборочных единиц;

- нормы расхода запасных частей для капитального и среднего ремонта.

Общее руководство включает следующие разделы: «Введение», «Организация ремонта», «Приемка в ремонт и хранение ремонтного фонда», «Демонтаж и разборка», «Организация дефектации», «Восстановление типовых деталей, соединений и сборочных единиц», «Сборка и испытание», «Монтаж и испытание изделия на объекте», «Защитные покрытия», «Консервация», «Маркировка», «Упаковка, «Транспортирование и хранение».

В разделе «Организация ремонта» приводят: схему типового технологического процесса ремонта изделия, перечень и общую характеристику требующихся для ремонта изделий технологических участков, требования к производственным помещениям (необходимые площади, высота помещений и др.), особенности организации типовых рабочих мест, характеристику подъемно-транспортных средств, требования к энергосиловому обеспечению ремонта и т.д.

Общее руководство по ремонту составляют отдельно для капитального (КО) и среднего (СО) ремонта, если общие технические требования целесообразно изложить в виде отдельного документа. Оно должно содержать общие указания по организации и технологии ремонта, а также технические требования, которым изделия должны соответствовать после ремонта.

Руководства по ремонту— капитальному (РК) и среднему (PC) — составляются, если эти виды ремонтов предусмотрены ремонтным циклом машины.

Общие технические условия и технические условия на капитальный (ОК) и (или) средний (ОС) ремонт разрабатываются, если предусмотрены общие руководства по этим видам ремонтов. В них приводят технические требования, показатели качества и нормы, которым должны удовлетворять отремонтированные изделия.

Способы ремонта, технические требования к отремонтированному изделию, нормы расхода запасных частей и материалов и другие руководящие материалы, включаемые в ремонтные документы, должны быть технически обоснованы и экспериментально проверены.

В ремонтной документации на восстанавливаемые детали и сборочные единицы указывают размеры, параметры и технические характеристики, которые они должны иметь после ремонта. Здесь же указывают соответственно данные, с которыми они отбраковываются или допускаются без ремонта к дальнейшей эксплуатации.

В ремонтных документах следует отдельно выделять операции, выполнение которых связано с повышенными требованиями к безопасности.

При необходимости ремонтные документы должны быть иллюстрированы с соблюдением действующих стандартов.

Ремонтные чертежи разрабатывают в случае, если замена на основе взаимозаменяемости изношенных или вышедших из строя деталей новыми технически невозможна или экономически нецелесообразна.

В комплект ремонтных чертежей входят чертежи, необходимые для ремонта деталей и сборочных единиц, сборки и контроля отремонтированного изделия, изготовления дополнительных деталей и деталей с ремонтными размерами, а также габаритные и монтажные чертежи и различные схемы, в которые вносят изменения в результате ремонта.

Ремонтные размеры деталей делятся на категорийные и пригоночные. Категорийные размеры — окончательные ремонтные размеры детали, пригоночные — размеры деталей, установленные с учетом припуска на пригонку детали «по месту».

На ремонтных чертежах (за исключением чертежей на вновь изготавливаемые детали и сборочные единицы) изображают только те виды, разрезы и сечения, которые необходимы для проведения ремонта детали или сборочной единицы. При этом указываются только размеры, предельные отклонения, зазоры и другие данные, которые должны быть выполнены и проверены в процессе ремонта и сборки изделия.

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС РЕМОНТА МАШИН

СТРУКТУРА И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА РЕМОНТА

Производственный процесс представляет совокупность мероприятий и действий, осуществляемых в системе ремонта с целью восстановления работоспособности или ресурса машин или их узлов в соответствии с требованиями технической документации. Составными частями производственного процесса являются:

— основной процесс — процесс восстановления ресурса машины, который осуществляется основным производством предприятия;

— вспомогательный процесс, включающий в себя все процессы, которые обеспечивают основной процесс: инструментальное производство, ремонт основных фондов, снабжение электроэнергией, сжатым воздухом, водой и т.п.

Производственный процесс, кроме того, включает транспортные операции, хранение заготовок и готовой продукции, услуги охраны, а также деятельность ряда служб, обеспечивающую: приобретение, изготовление и использование основных фондов (зданий, сооружений, оборудования и др.); материальное снабжение; все виды планирования, учета и отчетности; непосредственное управление производственным процессом (диспетчерская служба); подготовку кадров и т.д.

Производственный процесс ремонта отличается от производственного процесса изготовления машин рядом характерных для него операций: разборка и очистка машин и агрегатов, дефектация деталей, восстановление их эксплуатационных свойств посредством соответствующих технологических процессов и др.

Технологический процесс включает в себя технологические операции, выполняемые в определенной последовательности с целью обеспечения заданного уровня качества изделия при наименьших затратах всех видов ресурсов. Понятия технологической операции ремонтного производства и ее составляющих (переход, установ и др.), а также видов технологических процессов (единичный, типовой, маршрутный, операционный и т.д.) аналогичны понятиям, относящимся к производству машин.

Многообразие и содержание технологических операций обусловлено множеством возможных исходных состояний восстанавливаемых деталей (ремонтных заготовок). От содержания технологического процесса зависит форма организации производства.

Восстановление деталей может вестись по технологическому процессу, разработанному на каждый дефект (подефектная технология), на комплекс дефектов, возникающих на деталях данного типа (маршрутная технология), и для однотипных деталей определенного класса в соответствии с групповыми технологическими процессами (групповая или маршрутно-групповая технология).

Подефектная технология целесообразна при одном или небольшом числе дефектов, например, заварка трещин и устранение неплоскостности поверхности разъема корпусной детали. При большом же количестве дефектов и технологических воздействий при применении подефектной технологии трудно обеспечить планомерную загрузку рабочих мест, вести планирование и учет трудовых и материальных затрат, контролировать последовательность выполнения операций и движение деталей.

Маршрутная технология, предусматривает устранение комплекса дефектов одной детали в определенной последовательности, названной маршрутом. Партии деталей при маршрутной технологии не делятся, перемещаются в процессе производства только по определенным маршрутам. В результате улучшается организация транспортных работ, создаются условия для ритмичной работы и загрузки оборудования, сокращается вспомогательное время, упрощается система контроля и учета, повышается качество работ, снижается стоимость ремонта. В основе методики группирования сочетаний дефектов в маршруты лежит целесообразность, наименьшее перемещение деталей (общность рабочих мест устранения дефектов), взаимосвязь дефектов, наименьшая разница трудоемкости устранения дефектов.

Применение маршрутной технологии целесообразно при централизованном восстановлении деталей и в крупном специализированном производстве.

Маршрутно-групповая технология основана на типизации процессов восстановления определенных групп деталей. Технологический процесс восстановления разрабатывается для представительной детали данной группы деталей, дефекты которых устраняются общими способами на однотипном технологическом оборудовании. В качестве представительной детали выбирается характерная для данной группы деталь, параметры и дефекты которой являются типичными. Это позволяет формировать маршрутно-групповую технологию, широко использовать групповые приспособления и общую настройку технологического оборудования для восстановления групп деталей. В результате сокращается номенклатура и количество технологической оснастки и снижается себестоимость восстановления.

Групповые технологические процессы могут служить основанием для поточной формы организации технологического процесса.

Реализация основных принципов организации производственных процессов, виды и формы технологических процессов определяются конструктивной сложностью машин, их ремонтопригодностью и технологичностью, уровнем технологической оснащенности ремонтных предприятий, видом ремонта, типом производства и другими условиями.

В зависимости от разнообразия номенклатуры, регулярности, стабильности и объема ремонта машин и агрегатов ремонтное производство может быть единичным, серийным и массовым, характеризующимся по аналогии с машиностроительным производством коэффициентом закрепления операций. Чем меньше значение этого коэффициента, тем более совершенные технологические процессы могут быть применены в производстве.

В зависимости от вида ремонта машин и агрегатов различают производственные процессы текущего, среднего и капитального ремонта машин и агрегатов. Наиболее полным является производственный процесс капитального ремонта машин.

ОБЩАЯ СХЕМА ПРОИЗВОДСТВЕННОГО ПРОЦЕССА КАПИТАЛЬНОГО РЕМОНТА МАШИН

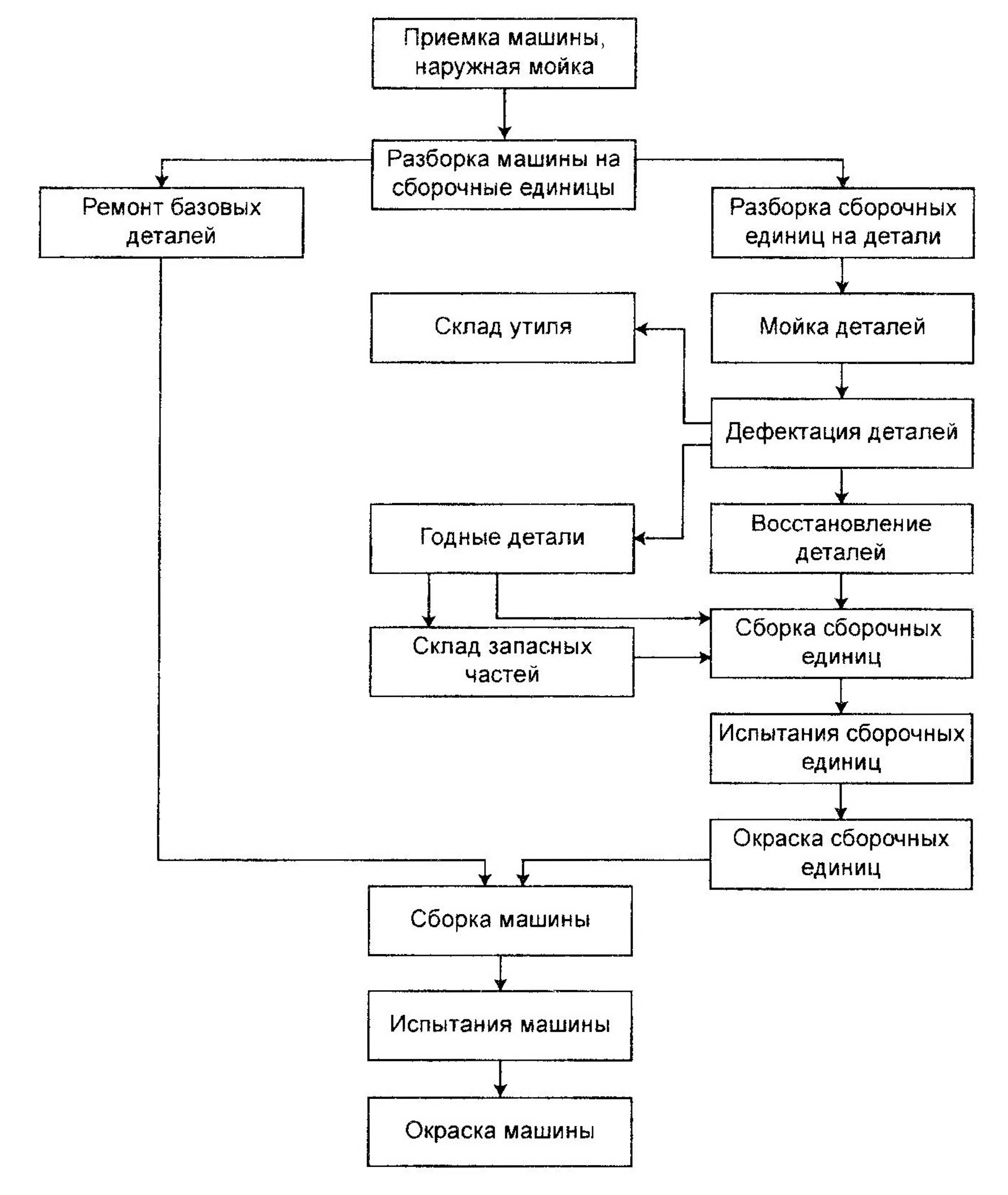

Этапы процесса ремонта. Производственный процесс капитального ремонта машин включает следующие основные этапы:

— подготовка машины к сдаче в ремонт;

— сдача — прием машины в ремонт;

— наружная мойки и очистка машины;

— разборка машины на сборочные единицы;

— очистка и мойка сборочных единиц;

— разборка сборочных единиц на детали;

— очистка и мойка деталей;

— дефектация деталей;

— восстановление деталей;

— комплектование деталей;

— сборка узлов и агрегатов;

— обкатка, испытания и окраска узлов и агрегатов;

— общая сборка, обкатка, испытания и окраска машины;

— исправление дефектов по результатам испытаний машины;

— сдача отремонтированной машины в эксплуатацию.

Связь между отдельными этапами ремонта показана на рис. 3.1.

Рис. 3.1. Схема технологического процесса капитального ремонта машин

Общие требования к сдаваемому в ремонт оборудованию. Оборудование или его отдельные части направляют в капитальный ремонт в соответствии с требованиями отраслевых стандартов по акту, в котором отражено техническое состояние и комплектность изделия.

В капитальный ремонт сдают оборудование, выработавшее установленный нормативно-технической документацией ресурс или досрочно пришедшее в неработоспособное состояние, а также при его аварийных повреждениях. Во всех этих случаях вместе с оборудованием на ремонтное предприятие направляют акт о техническом состоянии оборудования с указанием причин неполной выработки ресурса или аварийного повреждения. Если причиной неполной выработки ресурса или повреждения явилось несовершенство конструкции оборудования или низкое качество его изготовления, то в составлении технического акта должны принимать участие соответственно представители разработчика и изготовителя данной машины.

Оборудование, сдаваемое в ремонт, должно быть полностью укомплектовано сборочными единицами и деталями, которые должны быть закреплены в положениях, установленных конструкторской документацией. Оно должно быть очищено от загрязнений, наружные неокрашенные поверхности (штоки гидроцилиндров, пневмоцилиндров и др.) покрыты консервирующей смазкой, а отверстия внутренних полостей сборочных единиц (гидронасосов, гидромоторов и др.) закрыты крышками или заглушками.

В ремонт не принимается оборудование в случаях: если сборочные единицы и детали отремонтированы способом, исключающим возможность последующего их использования или ремонта (сварка вместо крепления болтами и др.); при некомплектности оборудования; при дефектах базовых деталей, устранение которых не предусмотрено действующей нормативно-технической документацией; при отсутствии или неправильном оформлении документации.

Вместе с оборудованием на ремонтное предприятие направляется паспорт и конструкторская документация на его модернизацию (при необходимости проведения).

Характеристика процесса ремонта. Технологическая последовательность выполнения отдельных операций показана на рис. 3.1. Как видно из схемы, в процессе ремонта машина и ее составные части неоднократно подвергаются мойке и очистке. Машина в целом проходит общую мойку и очистку при ее подготовке к сдаче в ремонт, а также перед разборкой на сборочные единицы. Последние подлежат мойке и очистке перед разборкой на детали, которые также подвергаются очистке и мойке перед дефектацией, после или перед выполнением некоторых технологических операций.

Зачастую очистка и мойка одной и той же детали проводится неоднократно из-за наличия и необходимости удаления разнообразных по природе и свойствам загрязнений. Окончательную мойку восстановленные детали проходят перед комплектацией или сборкой.

Таким образом, основными работами на этапе разборки являются моечноочистные и выполняемые последовательно за ними разборочные операции.

Перед разборкой машины производят ее предварительный осмотр, во время которого ориентировочно устанавливают ее техническое состояние, что фиксируется в приемо-сдаточном акте. Правильная организация и высокое качество производства разборочных работ оказывают существенное влияние на продолжительность и трудоемкость ремонта машины. Объем и последовательность выполнения разборочных операций зависят от характера и степени повреждения машины.

Принятые в ремонт машины и сборочные единицы подлежат полной или частичной разборке в установленном объеме. Так, для текущих ремонтов характерна частичная разборка машин, а при капитальных ремонтах машины и сборочные единицы обычно подвергаются полной разборке на детали. В технологических картах на разборку машины указывают порядок выполнения операций, применяемые приспособления и инструмент, нормы времени, а также основные технические условия на разборку.

В процессе разборки даже при обезличенном методе ремонта не допускается обезличивание некоторых деталей и соединений из них. Это касается, прежде всего, комплектов деталей (приработанных зубчатых зацеплений, отбалансированных в сборе нескольких деталей и т.п.), которые признаны годными к дальнейшей эксплуатации. Детали сборочных единиц, имеющих взаимную приработку или индивидуальную подгонку (крышки разъемных подшипников, опоры в корпусных деталях, где отверстия расточены совместно с корпусом и др.), при разборке маркируют во избежание обезличивания и потерь. Такие детали поступают на сборку в том же комплекте, в котором они работали до ремонта машины.

Полученные при разборке детали после соответствующей очистки и мойки проходят дефектацию для оценки их технического состояния. В итоге дефектации детали сортируют на три группы: годные к эксплуатации без восстановления, требующие восстановления и негодные, подлежащие сдаче в металлолом. Детали, подлежащие восстановлению, становятся заготовками и подвергаются необходимым технологическим воздействиям. В этой связи разборку можно отнести к заготовительному производству. Технологический процесс разборки обеспечивает ремонтное производство до 70 % деталями, необходимыми для сборки ремонтируемой машины. Часть этих деталей используется повторно без каких-либо существенных воздействий, а остальные — после восстановления.

Восстановление изношенных деталей является одной из основных задач ремонтного производства. В зависимости от требований, предъявляемых к детали в отношении геометрических размеров, их точности, физико-механических свойств поверхностного слоя, запаса прочности и т.д., технологические процессы восстановления в общем виде характеризуются:

— сохранением связей (формообразование без изменения массы изношенной детали путем ее пластического деформирования с целью восстановления геометрической формы, создания припуска под дальнейшую обработку, упрочнения поверхностного слоя и т.д.);

— увеличением числа связей (наплавка, напыление, металлизация и другие процессы наращивания на изношенных поверхностях слоя металла, достаточного для восстановления геометрических размеров детали и создания необходимого припуска под обработку);

— разрушением связей любыми методами (механическими, физико-техническими, химическими, комбинированными), обеспечивающими удаление с заготовок слоя металла для восстановления геометрической формы, размеров и относительного расположения или только геометрической формы и относительного расположения поверхностей детали, а также требуемой их шероховатости.

Заготовки подвергаются также термической, химико-термической и другим видам обработки для придания деталям необходимых эксплуатационных свойств в отношении износостойкости, усталостной прочности, жесткости и других критериев работоспособности.

Признанные годными при дефектации и восстановленные детали поступают на участок комплектования, где производится контроль и подбор деталей по различным параметрам (размерам, весу, уравновешенности) и при необходимости выполняются пригоночные работы, статическая или динамическая балансировка с целью обеспечения высокого качества и снижения трудоемкости сборочных операций. Поэтому комплектование деталей по существу является начальной стадией процесса сборки.

Из признанных годными, восстановленных и новых деталей собирают узлы и агрегаты машины, которые с использованием специальных стендов и устройств проходят по определенной программе обкатку и испытания на установленных техническими условиями режимах. При этом по установленным параметрам осуществляется контроль качества узлов и агрегатов. Принятые узлы и агрегаты после покраски поступают на общую сборку машины.

Собранная машина должна быть обкатана и испытана с устранением обнаруженных дефектов и несоответствия установленным техническим характеристикам и требованиям. Обкатка производится на ремонтном предприятии, а испытания — как в цеховых, так и производственных условиях. Контроль качества ремонта машины осуществляется средствами технической диагностики. По завершении процесса ремонта принятая машина ставится на хранение или сдается заказчику.

Производственный процесс среднего ремонта машин отличается от рассмотренного процесса капитального ремонта объемом выполняемых операций. Так, при наружной очистке и мойке машины моют и чистят только подлежащие ремонту агрегаты и узлы. Их ремонтируют на специализированных предприятиях или собственными силами. Изготовляется лишь некоторая часть деталей. При ремонте выполняются сварочные и наплавочные работы, заварка и заделка трещин клеевыми композициями, слесарные, электротехнические, жестяницкие, вулканизационные и некоторые другие работы. Регулировке подлежат лишь те агрегаты и узлы, которые подвергались текущему ремонту.

Производственный процесс текущего ремонта машин и агрегатов представляет собой частный случай процесса среднего ремонта. Для сборки используются по возможности обезличенные отремонтированные агрегаты, детали и узлы. Проводятся регулировочные и смазочные работы, устраняются неисправности на не снимаемых с машины агрегатах, узлах и приборах.

ОРГАНИЗАЦИЯ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ МАШИН