ТЕХНИЧЕСКОЕ СОСТОЯНИЕ МАШИН И ЕГО ОЦЕНКА

PAGE \* MERGEFORMAT1

ТЕХНИЧЕСКОЕ СОСТОЯНИЕ МАШИН И ЕГО ОЦЕНКА

Жизненный цикл любой машины (оборудования) — это промежуток времени от начала ее создания до прекращения использования, который состоит из стадий исследования, проектирования, изготовления, эксплуатации и утилизации машины. Важная стадия жизненного цикла — эксплуатация, которая включает транспортирование, монтаж и демонтаж, использование по назначению, техническое обслуживание, ремонт и хранение машины.

Техническим состоянием машины (оборудования) называют совокупность ее свойств, подверженных изменению в процессе производства и эксплуатации и характеризуемых в определенный момент времени признаками, установленными технической документацией. Оно характеризуется совокупностью механических, электрических и других параметров (мощность, температура, давление, сопротивление изоляции обмоток), а также размерами, определяющими геометрические связи между элементами оборудования (сопряженными деталями), элементами оборудования и заготовкой (инструментом и заготовкой, деталью).

Фактический уровень технического состояния оборудования в любой момент времени определяется разностью между номинальным и текущим значениями его параметров. Эффективность металлорежущего оборудования зависит от комплекса показателей качества, обеспечение и поддержание которых на требуемом уровне является основной задачей производства, технического обслуживания и ремонта станков.

Важнейшими в жизненном цикле любой машины являются этапы производства и эксплуатации, на которых осуществляются ее изготовление, техническое обслуживание и все виды ремонта. Отличительной особенностью их развития на современном этапе является широкое практическое использование достижений науки. Закономерности, характерные для процессов изготовления и ремонта машин, основаны на взаимосвязанных науках — технологии машиностроения и технологии ремонта машин. Рациональное применение основных положений этих наук обеспечивает разработку и практическую реализацию эффективных технологических процессов изготовления и ремонта машин и оборудования.

ИЗМЕНЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ

Состояния машины. Любая машина в процессе эксплуатации может находиться в одном из следующих состояний: исправном и неисправном, работоспособном и неработоспособном.

Исправным состоянием называют такое состояние машины, при котором выполняются все требования, установленные технической документацией.

Неисправное состояние характеризуется тем, что машина не соответствует хотя бы одному из установленных требований, даже такому, которое не влияет на выполнение машиной своего функционального назначения. Например, при нарушении окраски машина переходит в неисправное состояние, так как не выполняется требование к внешнему виду, хотя состояние окраски не влияет на функционирование машины и она находится в работоспособном состоянии.

Работоспособное состояние — это состояние машины, при котором она способна выполнять свои функции, сохраняя значения заданных параметров в пределах, установленных технической документацией.

Неработоспособное состояние характеризуется тем, что значение хотя бы одного параметра объекта вышло за допустимые пределы.

Переход машины из одного состояния в другое происходит вследствие повреждения или отказа. При повреждении машина переходит в неисправное, но работоспособное состояние, а при отказе — в неработоспособное состояние.

Повреждениями называются резкие изменения формы, размеров и состояния рабочих поверхностей деталей в виде деформаций, задиров, забоин, выкрашивания поверхностного слоя и т.п.

Отказы могут быть результатом длительного изнашивания, накопления усталостных повреждений (постепенные отказы) или возникать внезапно в результате резкого возрастания нагрузки на детали машин из-за ухудшения условий эксплуатации, нарушения рабочих режимов и правил эксплуатации (внезапные отказы). Причиной внезапных отказов могут быть также неконтролируемые процессы изнашивания и старения, скрытые производственные и технологические дефекты, низкое качество ремонта и технического обслуживания. Внезапные отказы носят аварийный характер и проявляются обычно в виде разрушения деталей.

Разрушение — это нарушение целостности детали, например, в виде ее излома, трещин, выкрашивания, отслаивания или расплавления антифрикционного слоя и т.д., что приводит к полной потере ею служебных свойств.

Постепенные отказы зависят от продолжительности эксплуатации и их можно предупредить своевременным проведением технического обслуживания и ремонта.

Причины изменения технического состояния и потери работоспособности машин.

Техническое состояние машины, приданное ей при изготовлении или ремонте, в процессе эксплуатации непрерывно изменяется в результате старения машины. Старение машины проявляется в виде ее морального износа вследствие появления более совершенных аналогичных машин, изменения свойств материалов деталей и их физического износа.

Второй из указанных видов старения (старение в буквальном смысле) обусловлен необратимыми процессами изменения с течением времени под действием различных факторов физико-механических и химических свойств конструкционных материалов. Особенно подвержены старению неметаллические материалы (резины, пластмассы) — они становятся хрупкими или наоборот более пластичными.

Физический износ как вид старения проявляется в изменении размеров, формы, взаимного расположения и эксплуатационных свойств рабочих поверхностей деталей и является результатом их изнашивания.

Последние два вида старения связаны с длительным воздействием на детали машины внешних и внутренних факторов, вызывающих вредные процессы, которые являются основной причиной изменения технического состояния машин.

Внешние факторы обусловлены взаимодействием машины с окружающей средой, а внутренние — ее элементов между собой. Это выражается в нагружении деталей и узлов машины, изменении их взаимного расположения, повышении температуры, возникновении трения и других вредных процессов. Внешние факторы делятся на эксплуатационные и климатические.

Эксплуатационные факторы обусловлены, например, взаимодействием узлов оборудования с заготовкой (деталью), стружкой, а климатические — влиянием на техническое состояние машины температуры и влажности воздуха.

К эксплуатационным факторам относятся: перегрузки, ослабление прочности деталей в результате механического изнашивания; структурные изменения в поверхностных слоях деталей, возникающие в процессе длительных механических, тепловых, химических и иных воздействий.

Климатические факторы воздействуют следующим образом.

Высокая температура вызывает более интенсивное старение некоторых материалов, снижение их механических свойств, уменьшение вязкости масла, что отрицательно сказывается на работе пар трения.

Повышенная влажность воздуха способствует коррозии металла и ускоряет процесс естественного старения полимерных материалов, снижает диэлектрические свойства изоляционных материалов и свойства консистентных смазочных материалов.

Высокая запыленность воздуха может быть причиной интенсивного абразивного изнашивания, так как пыль, проникая в смазочные системы, загрязняет смазку и с ней попадает на трущиеся поверхности.

К внешним факторам относится также солнечная радиация, ускоряющая процессы естественного старения пластмасс и резины, которые становятся более хрупкими и менее прочными.

Вредные процессы в машинах. Вредные процессы могут возникать как следствие несовершенства конструкции сборочных единиц и деталей машин, неправильного выбора материалов и способов их термической обработки, неправильного назначения размеров, допусков, нарушения технологии обработки деталей, сборки и монтажа машины, несоблюдения правил технической эксплуатации и т.д. К вредным процессам, вызываемым внутренними факторами, относятся, например, молекулярное взаимодействие трущихся деталей, приводящее к схватыванию сопрягаемых поверхностей, их задирам, что ускоряет процесс изнашивания деталей.

По скорости протекания вредные процессы делятся на быстрые, средней скорости и медленные. К быстропротекающим (длительность составляет сотые доли секунды) относят вибрации, изменение рабочих нагрузок и сил трения и др. Процессы средней скорости, длительность которых измеряется минутами и часами, протекают в машине под действием температуры окружающей среды, влажности воздуха и других факторов. Медленные процессы могут длиться днями и месяцами. К ним относятся процессы изнашивания деталей, усталости металла, коррозии и др.

Результатом действия вредных процессов является потеря первоначального качества машины. Причинами износа, повреждений и разрушений являются следующие вредные процессы:

— Изнашивание (истирание) рабочих поверхностей деталей, происходящее в виде отделения частиц металла, вследствие трения или под действием твердых частиц (царапание, микрорезание), попадающих между ними извне, и продуктов изнашивания деталей в виде частиц металла и его окислов.

Результатом изнашивания является изменение первоначальных размеров и формы деталей с образованием эллиптичности, конусности, бочкообразности или корсетности. При этом увеличиваются зазоры в подвижных соединениях, теряется точность движения деталей и узлов, нарушаются условия смазки, изменяется относительное положение деталей и узлов машины (несоосность, непараллельность, неперпендикулярность), что может быть причиной возникновения вибраций и интенсивного разрушения деталей.

— Пластическое деформирование, приводящее к наклепу и перенаклепу материала и разрушению поверхностного слоя детали. Пластическое деформирование может проявляться также в виде смятия поверхностей деталей, например, шеек валов под внутренними кольцами подшипников, что приводит к уменьшению их диаметра и нарушению посадок цилиндрических соединений.

— Накопление усталости материала, вызывающее образование трещин и как следствие их развития — поломку детали.

— Разрушение под действием химически активных сред (химическая и электрохимическая коррозия) и электрического тока (электроэрозионное разрушение).

— Нагревание до высоких температур, а также периодическое нагревание и охлаждение деталей, что может приводить к их короблению, изменению структуры и снижению механических свойств материала, образованию термоусталостных трещин, потере магнитных свойств, нарушению режима смазки и другим отрицательным последствиям.

Старение машины под влиянием вредных процессов происходит как в процессе ее эксплуатации, так и при хранении, т.е. всегда связано со временем. По этой причине для организации эксплуатации и решения задач ремонта машины важно знать закономерности старения, определяющие зависимость повреждений от времени, толщины изношенного или поврежденного коррозией слоя деталей, потери упругости и пластичности материалов и т.п. Знание этих закономерностей позволяет прогнозировать потерю работоспособности машины и ее составных частей.

Ликвидировать вредные процессы и их воздействие на детали, смазочные и другие материалы, условия работы нельзя. Однако можно замедлить их протекание и ослабить негативное воздействие за счет правильного технического обслуживания и текущих ремонтов машины, что обеспечивает поддержание ее в работоспособном состоянии. Со временем эффективность этих мероприятий снижается, эксплуатация машины становится экономически невыгодной или технически невозможной, и она подлежит капитальному ремонту или списанию.

Машина как объект эксплуатации и обслуживания.

Промышленное оборудование, его структура и классификация

Эффективность создания любых видов машин зависит от уровня технологической среды производителя, под которой понимается оптимальная совокупность высоких технологий, прогрессивного технологического оборудования, инструмента, оснастки, систем автоматического проектирования и управления, организации производства.

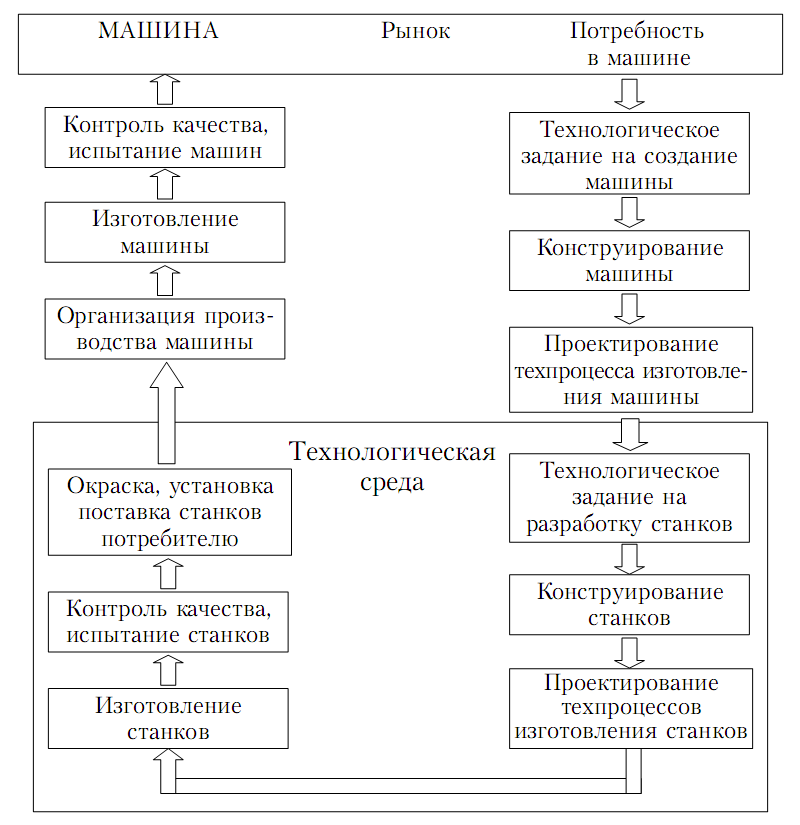

Состояние технологической среды определяет уровень развития машиностроения в целом. Технологическая среда занимает центральное место в методологии процесса создания машин, основанной на систематическом подходе и позволяющей анализировать в единстве все аспекты, связанные с разборкой и использованием машины. Представим следующую схему: возникает потребность в какой-либо машине (например, автомобиле). Вначале осуществляется разработка концепции и технологического задания на автомобиль. Затем следующие этапы: конструирование и технологическая подготовка производства машины. Для реализации техпроцессов изготовления деталей и сборки машин необходимы средства технологического оснащения, оборудование, инструмент, оснастка. Может оказаться, что существующие средства технологического оснащения либо недостаточно эффективны, либо не могут обеспечить изготовление деталей и сборку узлов требуемого качества. В этом случае необходимо создать новые станки, этапы разработки которых связаны с созданием самой машины: с разработкой техзадания, конструированием, проектированием техпроцессов. Последующие этапы: изготовление, контроль качества, испытание станков, окраска, упаковка и поставка потребителю.

После поставки станков потребителю организуется производственный процесс изготовления машины, затем машина поступает на рынок.

На схеме (рис. 1) отображены крупнейшие этапы процесса проектирования и изготовления машины и показаны только прямые потоки информации. В действительности процесс создания машины идет в итерационном режиме с возможностью возвращения на предыдущие этапы, корректировкой результатов с целью выбора оптимального решения.

Анализируя схему создания машины, можно отметить, что главной физической сущностью технологической среды является реализация технологического процесса, основу которого составляет станок как технологическая машина.

Рисунок 1 — Схема создания машины

Любая технологическая среда реализуется теми или иными методами процесса изготовления деталей и сборки узлов по попадающей на вход системы информации о требуемых параметрах качества и востребованного количества посредством использования основных элементов: технологии, станков, инструментов, приспособлений.

Технологическая среда, исходя из системных позиций, есть производная от рынка востребованных конкурентоспособных машин, а станок является основой машинной технологической среды.

Производственным процессом в машиностроении называется совокупность всех этапов, которые проходят полуфабрикаты на пути их превращения в готовую машину. Производственный процесс машиностроительного завода включает в себя: получение заготовок, различные виды их обработки (механическую, химическую, термическую и др.), контроль качества, транспортирование, хранение на складах, сборку машины, испытание, регулировку, окраску, отделку и упаковку [4].

Под жизненным циклом станка понимают интервал времени от момента осознания потребности в станке вследствие произведенных маркетинговых исследований до момента окончания его эксплуатации у потребителя [5].

Жизненный цикл разбивается на ряд этапов, на каждом из которых решаются свои специфические задачи в общем процессе создания станка. Этапы могут частично перекрываться во времени, что позволяет сократить сроки создания станка. 1) маркетинг, 2) формулирование служебного назначения, 3) разработка концепции и технического задания, 4)конструирование, 5) технологическая подготовка производства, 6)изготовление, 7) контроль качества и испытание, 8) окраска и упаковка, 9)транспортировка к потребителю, 10) эксплуатация и утилизация.

Важным условием для успешной работы предприятия на рынке является длительность цикла создания станка, т.е. период времени от этапа уточнения служебного назначения до выпуска готового станка. Цикл создания любого станка, как правило, не должен превышать 1…1,5 года, в противном случае все затраты на создание нового станка могут не окупить себя по причине быстрого морального старения и возможного изменения конъюнктуры рынка (следует внедрять САПР, АСТПП, автоматизированный контроль качества, совмещение во времени этапов создания станка):

а) маркетинг, от которого зависит коммерческий успех всего предприятия;

б) формулировка служебного назначения станка должна содержать:

- исчерпывающие данные о назначении — вид, размеры, вес, точность, материал изготовляемых на станке деталей;

- требования к производительности, надежности и мощности;

- условия, при которых станок будет работать (влажность, температура);

- эргономические, экологические и др. характеристики;

в) на этапе разработки концепции и ТЗ на станок устанавливаются технологические требования и нормы точности, а также основные экологические характеристики, прежде всего цена реализации. Разработка ТЗ ответственный этап — наибольшие трудности возникают при переходе параметров служебного назначения к технологическим требованиям, нормам точности и экологическим характеристикам;

г) конструирование станка должно обеспечить

- передовой уровень разработки;

- короткие сроки разработки и освоения в производстве за счет совмещения во времени конструирования и технологической подготовки, опережающего запуска в производство базовых деталей и деталей с длительным циклом изготовления, передачи в производство, не дожидаясь окончания проекта;

- высокие качества проекта на основе заинтересованности и ответственности разработки (а не подписей и согласований);

- технологичность деталей — основное требование к конструкции: минимум размеров, видов и форм обрабатываемых поверхностей (их стандартизация и унификация); сведение к минимуму ручных нагрузок на основе расчета конструкторских и технологических размерных цепей;

- взаимообусловленность технологии изготовления деталей и сборки станка под конкретное производство.

д) проектирование технологических процессов и организация изготовления должны обеспечивать:

- все обусловленные требования конструктора по показаниям качества;

- высокую производительность, гибкость, короткие сроки изготовления с ориентацией обработки резаньем на станке с ЧПУ и ОЦ;

- применение переналаживающих нормализованных количеств режущего, вспомогательного инструмента, оснастки (по возможности);

- минимальный бумажный объем технологической документации, включающий маршрутный техпроцесс, управляющие программы для средств с ЧПУ, шифры специальной оснастки и специнструмента;

з) контроль качества и испытания станка во многом зависят от метрологического оснащения рабочих мест и измерительных лабораторий, а также от методов и средств контроля и испытания станков в соответствии с международными стандартами;

и) окраска и упаковка являются завершающими этапами производственного процесса, качество выполнения которых оказывает определяющее влияние на внешнюю привлекательность станка.

Упаковка выполняется в зависимости от способа транспортировки. Наиболее высокие требования к упаковке предъявляются в случае морской транспортировки;

л) привлекательность приобретения станка заказчиком будет выше, если организовать его сервис в процессе эксплуатации, причем, как правило, в первый год работы станка обслуживание производится бесплатно по гарантийным обязательствам (О утилизации).

Металло- и деревообрабатывающее оборудование по технологическому назначению разделяют на следующие виды:

1) металлорежущие станки;

2) кузнечно-прессовое оборудование;

3) деревообрабатывающее оборудование;

4) литейное оборудование.

Каждый из видов оборудования по тому же признаку (технологическому назначению) разделяют на группы, а группы, в соответствии с конструктивным исполнением, — на типы и типоразмеры.

Например: металлорежущие станки токарные (группа) разделяют на токарно-револьверные, токарно-карусельные и т.д.

Кузнечно-прессовое оборудование разделяют на следующие группы: а) молоты; б) прессы; в) ножницы; г) термопластавтоматы; д) автоматы кузнечно-прессовые; е) ротационно-ковочные машины; ж) гибочные машины; з) правильные машины.

Такая классификация необходима, поскольку каждой группе и типу оборудования присущи свои ремонтные особенности, определить которые можно только на основе выявления их конструктивных особенностей.

Масса оборудования — один из существенных параметров, влияющих на трудоемкость его ремонта.

При измерении массы оборудования существенно соотношение затрат в труде и материалов на ремонт.

В зависимости от массы оборудования все виды делят на категории:

1) легкая — до 1 тонны;

2) средняя — до 10 тонны;

3) крупная — до 30 тонны;

4) тяжелая — до 100 тонны;

5) уникальная — св. 100 тонн.

Кроме того, оборудование массой до 5 т относится к транспортабельному, а оборудование свыше 5 т — к нетранспортабельному.

Эти данные необходимы для организации систематизированного ремонта. Транспортабельное оборудование целесообразно доставлять на специализированные ремонтные заводы (СРЗ); в противном случае — ремонт экономически целесообразно производить выездными бригадами.

По степени автоматизации все виды оборудования делят на разновидности:

1) станок (машина) с ручным управлением — так называют оборудование, которое для выполнения каждого отдельного (рабочего или холостого) движения, из которых слагается рабочий цикл, нуждается хотя бы в команде рабочего;

2) полуавтомат — это станок (машина), выполняющий рабочий цикл автоматически и требующий вмешательства рабочего для первоначальной наладки, установки и закрепления заготовок, снятия обработанных деталей и команд на повторение рабочего цикла обработки;

3) автомат — это станок (машина), выполняющий все рабочие и холостые движения рабочего цикла (включая снятие обработанных деталей, установку и закрепление новых заготовок) и нуждающийся лишь в наладке;

4) станок (машина) с программным управлением (ЧПУ, ЦПУ) — это полуавтомат или автомат, управление которым производится по заранее составленной или легко заменяющейся программе.

Полуавтомат может быть превращен в автомат с помощью разных средств автоматизации, например: ПР или манипулятора с ПУ, предназначенного для установки и закрепления заготовок, снятия обработанных деталей и подачи команд на повторение цикла обработки.

Автоматы могут быть соединены в автоматические линии. Автоматическая линия — это комплекс станков (машин), соединенных транспортной системой и системами электро-, гидро- и пневматики.

Классификация по степени автоматизации имеет большое значение для рациональной организации технологического обслуживания и ремонта оборудования.

В зависимости от точностной характеристики оборудование подразделяют на пять классов точности:

1 Нормальной точности — Н.

2 Повышенной точности — П.

3 Высокой точности — В.

4 Особо высокой точности —А.

5 Особой точности — С.

Большая часть металлургических станков относится к классу Н.

Оборудование классов П, В, А, С носит общее название — прецизионного.

Станки повышенной точности изготавливаются на базе станков нормальной точности и отличаются от них, в основном, более точным выполнением или подбором отдельных деталей, а также монтажа и эксплуатации у потребителя. Они обеспечивают точность обработки в среднем в пределах 0,6 отклонений, получаемых на станках нормальной точности. Станки высокой и особо высокой точности предназначены для более точной обработки, по сравнению со станками классов Н и П, что достигается специальными конструктивными особенностями отдельных элементов и высокой точностью их изготовления.

Станки класса В обеспечивают точность обработки в пределах 0,4, а класса А в пределах 0,25 отклонений, получаемых на станках нормальной точности.

Станки особой точности (С) предназначены для достижения повышенной точности и применяются для окончательной обработки деталей типа делительных колес и дисков, эталонных колес, измерительных винтов и т.д. Допускаемые отклонения на этих станках не превышают 0,16 от регламентированных для Н. Классификация по точности необходима для ужесточения требований к точности изготовления заменяемых деталей и сборки при ремонте станков классов В, А, и С, а также для правильной оценки трудоемкости их ремонта (при определении категории ремонтосложости).

К эксплуатации станков высоких классов точности предъявляются специальные более жесткие требования.

Металлорежущие станки классифицируют также по уровню специализации на пять подвидов:

1) универсальные — станки, предназначенные для выполнения различных операций на деталях широкой номенклатуры (токарно-винторезные, карусельные и т.п.);

2) широкого назначения — станки, предназначенные для выполнения ограниченного числа операций на деталях широкий номенклатуры (токарно-абразивные, многорезцовые и т.п.);

3) специализированные — станки, предназначенные для обработки деталей одного наименования различных размеров (коленчатых валов, муфт, шурупов и т.п.);

4) специальные — станки, предназначенные для обработки деталей одного наименования и размера;

5) агрегатные — специальные станки, состоящие из нормализованных взаимозаменяемых узлов.

Классификация по уровню специализации необходима для организации ремонта и технического обслуживания, поскольку с понижением уровня специализации (т.е. с увеличением универсальности) возрастает конструктивная сложность станков, а следовательно, и трудоемкость их ремонта и технического обслуживания (т.е. ремонтосложность) [11].

ТЕХНИЧЕСКОЕ СОСТОЯНИЕ МАШИН И ЕГО ОЦЕНКА